Влияние температуры на физико-механические свойства стеклопластиков –

Физико-механические показатели стеклопластиков как конструктивного мате риала в значительной степени зависят от его температурно-влажностного состояния. В отечественной и зарубежной литературе вопросы поведения стекло пластиков при различных температурах недостаточно освещены, что в известной мере ограничивает возможности применения их в строительных конструкциях.

При обычных температурах свойства стеклопластиков в основном определяются направленностью стекловолокна его составом и процентным содержанием в материале, а также зависят oi вида связующего. Известно, что стекловолокно сохраняет свою прочность до температуры 300—350°, поэтому тепло стойкость стеклопластиков определяется видом и свойствами связующего. Немало важное влияние на теплостойкость материала оказывает также технология его изготовления.

Изменение физико-механических показателен стеклопластиков при повышенных температурах происходит главным образом в результате структурных преобразований в связующих (деполимеризаиия структурирование), появления дополнительных внутренних напряжений в материале и ослабления адгезионных связей между стекловолокном и клеящим составом.

Нередко теплостойкость стеклопластиков изучалась по показателям теплостойкости Мартенса и по изменению веса. Но эти критерии являются условны ми и совершенно недостаточными

В ряде зарубежных стран проведены исследования влияния температуры на прочностные и упругие характеристики стеклопластиков, однако полученные результаты зачастую не совпадают между собой. Это в большой мере объясняется разнообразием и спецификой свойств стеклопластиков, изготавливаемых по разным технологическим режимам 5,6. Кроме того, несомненно сказалось и различие в методах изготовления и испытания образцов.

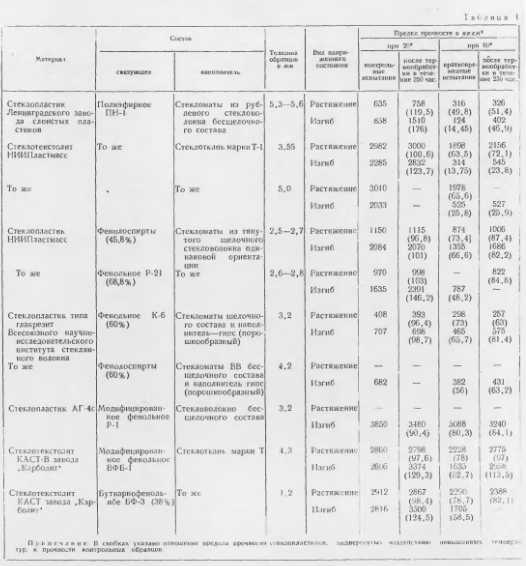

Ниже описываются результаты проведенных в ЦНИИСКе испытаний отечественных стеклопластиков на растяжение и изгиб при повышенных температурах. Исследовалось несколько промышленных и опытных партий материала, изготовленного на основе стекломатов и полиэфирных фенольных связующих. Изучены также стеклотекстолиты (КАСТ, КАСТ-В и материалы на полиэфирном связующем ПН-1) и стеклопластик АГ-4С.

Образцы на растяжение (3—5 образцов на каждую опытную точку) изготавливались по ГОСТ 4649—55, на изгиб (5—8 образцов) — в соответствии с ГОСТ 4648—56. Испытания проводились на машинах «Шоппер», оборудованных специальными нагревательными камерами. Скорость движения подвижной головки составляла при растяжении 20 мм!мин., при изгибе — 30—50 мм/мин. Предварительно на контрольных образцах определялись основные физико-механические характеристики: объемный вес стеклопластиков, количество стекловолокна, пределы прочности и модули упругости при растяжении и изгибе. Температура 80° была принята как соответствующая максимально возможному нагреву элементов строительных конструкций солнечными лучами.

Влияние повышенных температур на механические свойства стеклопластиков выявлялось прн двух различных температурных режимах: при первом образцы нагревали до заданной температуры, выдерживали определенное время и испытывали в нагретом состоянии: при втором режиме после выдерживания в течение некоторого времени в условиях заданной температуры образцы охлаждали и испытывали при 20°.

Результаты испытаний представлены в табл. 1.

Как видно из приведенных данных наиболее резкое снижение прочностных показателей стеклопластиков наблюдается в начале температурного воздействия. Снижение пределов прочности при растяжении и изгибе стеклопластиков на основе полиэфирного связующего (ПН-1) при кратковременных испытаниях lt= = 80°) составляет соответственно 25,6— 50,2% и 31.1—86,3%. Для стеклопластиков на фенольных связующих (феноло-спирты. Р-21. К-6) эти параметры равны 26,6—27 и 33,4—51,8%, а для стеклотекстолитов КАСТ-В, КАСТ и стеклопластика АГ-4С соответственно составляют 21,3—22% и 19.7—41,5%.

Ранее было отмечено, что в стабильности механических свойств при повышенных температурах стеклопластиков, изготовленных на основе стекловолокнистых наполнителей одного типа, определенную роль играет вид полимерных связующих. Наибольшее снижение прочности при 80° наблюдается у стеклопластиков на полиэфирных связующих. При использовании фенолоспиртов снижение прочности при изгибе стеклопластика уменьшается на 18,4% в сравнении со снижением прочности пластика на основе Р-21.

Следует отметить, что однонаправленное расположение стеклонаполнителя в материале обеспечивает наиболее стабильные прочностные показатели его при повышенных температурах. Так, например, снижение прочности на растяжение при направленном расположении наполнителя (1:0) составляет 26,6%. а равнопрочного (1:1) —37,2%.

Влияние типа стеклонаполнителя на стабильность физико-механических свойств при повышенных температурах изучалось на стеклопластиках со связующим— полиэфирной смолой ПН-1 В качестве стеклонаполнителей были использованы стеклоткань (марки Т-1) и маты из рубленого стекловолокна бесщелочного состава.

В первом случае стеклонапонитель представляет собой единую высокопрочную структуру, все элементы которой взаимосвязаны. В стекломатах отдельные волокна (длиной 1,5—2 см) хаотично расположены в материале и связаны между собой полимерной клеящей средой, что приводит к повышению роли связующего в стабильности показателей структурной прочности материала при повышенных температурах.

Чтобы выявить, в какой степени снижение прочности зависит от неполной полимеризации связующих, допущенной в процессе изготовления этих стеклопластиков, образцы предварительно выдерживались при 80е в течение 250 час. и затем испытывались в нагретом и охлажденном состояниях. Результаты испытаний (табл. 1) показывают значительное повышение теплостойкости стеклопластиков на основе полиэфирных связующих. По-видимому, это объясняется тем- что, в отличие от фенольно-формальдегидных, полиэфирные стеклопластики изготовляются контактным методом холодного отверждения (нанесение стекло-волокпистого наполнителя на форму, пропитка его смолой и последующая тщательная укатка материала валиками при нормальной температуре). Испытываемые образцы полиэфирных стекло пластиков предварительно в течение го да выдерживались в помещении. Вез}ль- таты испытаний показывают, что технологические режимы изготовления эти 4 партий стеклопластиков не обеспечивают завершения полимеризации связующих. При соответствующем изменении технологии изготовления стеклопластиков прочностные свойства этих материалов могут быть повышены.

С увеличением времени термообработки стеклопластиков до 1000 час. наблюдается некоторое снижение их прочностных характеристик, что по-виднмому стеклопластика АГ-4С, снижаются в большей степени, нежели деформативные характеристики.

На основании проведенных экспериментальных исследовании можно сделать вывод о значительном падении прочности некоторых видов отечественных стеклопластиков при изгибе и несколько меньшем при растяжении причем снижение модуля при изгибе меньше, чем падение предела прочности.

Вид полимерного связующего оказывает решающее влияние на стабильность механических показателе и стеклопластиков при повышенных температурах Наибольшее понижение прочностных и упругих свойств при повышенных температурах объясняется одновременным развитием двух структурных процессов, противоположно влияющих на их прочностные свойства. С одной стороны, завершается полимеризация и поликонденсация связующих; с другой — происходят процессы термической деструкции, снижающие механические характеристики. Соотношение этих процессов и их влияние на физико механические свойства стеклопластиков определяются температурой и временем термообработки.

В связи с этим интересно отметить, что Л. Н Голубенкова, Г. Л. Слонимский и В А. Каргин, изучая процесс отверждення фенольно-формальдегидных резольных смол, пришли к выводу, что повышение температуры может привести как к увеличению, так и уменьшению прочностных характеристик смол в зависимости от степени воздействия температуры на структурные связи смол. Они также установили, что для каждого вида исследованных смол существует температурный интервал, прогревание в котором вызывает снижение прочностных характеристик

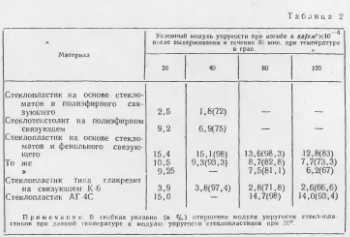

Помимо определения предела прочности стеклопластиков, изучалось снижение модуля упругости при изгибе в результате первичного нагрева. Данные табл. 2 показывают, что снижение модуля упругости при изгибе двух видов стеклопластиков на основе полиэфирного связующего (АН-1) при 40° составляет 25— 28% Для стеклопластиков на основе фе вольных связующих понижение модуля упругости при изгибе при 80° не превышат 28 2%.

Дополнительная термообработка материала при 80° в течение 250 час. приводит к повышению прочностных показателей Это свидетельствует о том, что в производстве стеклопластиков, выпускаемых ныне, остается незавершенным процесс полимеризации связующих Таким образом, встает вопрос об изменении технологических режимов производства этих материалов с тем, чтобы значительно повысить их физико-механические свойства.

alyos.ru

Температура стеклопластиков – Справочник химика 21

По свойствам при комнатной температуре стеклопластики на основе полиимидов несколько уступают стеклопластикам на основе эпоксидных фенольных смол или ненасыщенных сложных полиэфиров. Предел прочности при статическом изгибе составляет примерно 4200 кгс/см” , а относительное удлинение при разрыве — 2%. [c.175]Специфические свойства кремний-органических смол позволяют использовать их для изготовления деталей, работающих как при очень низкой (—60°С), так и при высокой температуре. Стеклопластики на основе кремний-органических смол вьщерживают длительное нагревание при температуре 260° С и кратковременное нагревание до температуры около 540° С. Предел прочности на разрыв таких стеклотекстолитов при 260° С сохраняется равным 2100 кГ/см (у исходного материала — 2450 кГ/см ). Предел прочности на разрыв стеклотекстолита на основе полиэфирных смол достигает величины 4200 кГ/см при удельном весе 1,7. [c.54]

Связующее УП-25А (ВТУ 2-412—70). Предназначено для изготовления стеклопластиков контактным формованием при комнатной температуре. Стеклопластики на основе связующего УП-25А обладают повышенной водостойкостью (потеря прочности после кипячения в воде в течение суток не превышает 15%). [c.247]

Стеклопластики имеют низкую теплопроводность, и изделия из них, как правило, не требуют дополнительной теплоизоляции. При пониженных температурах стеклопластики не становятся хрупкими, как это зачастую происходит с термопластами.

Цвет стеклопластика можно изменять пигментацией смолы. Независимо от эрозии материала (при воздействии ультрафиолетовой радиации и т. д.) цвет остается неизменным. Это свойство позволяет поддерживать постоянную температуру стеклопластика. [c.156]

На рис. 158 показано влияние высоких температур на прочность при изгибе некоторых металлов и стеклопластиков, изученное в работе Ж. Дю-фо [84]. Из рисунка видно, что стеклопластики на основе фенольных и кремнийорганических смол обнаруживают лучшую теплостойкость (при температурах около 400° С), чем легкие сплавы. Рабочая температура стеклопластиков на обычных ненасыщенных полиэфирных смолах не превышает 90—100° С. [c.302]

Высокое сопротивление воздействию отрицательных температур стеклопластиков имеет существенное значение для ряда отраслей новой техники, так как применение жидкого кислорода, водорода и других веществ требует применения материалов, сохраняющих прочность при —250° С. В работе [34] показано, что стеклопластики могут успешно применяться для изоляции при температуре —240° С. [c.305]

Неметаллические материалы. При изготовлении химических аппаратов для целого ряда активных коррозионных сред наиболее целесообразно применять неметаллические материалы пластические массы (фаолит, винипласт, полистирол), стеклопластик керамику, фарфор, природные кислотоупоры (андезит и гранит). Указанные материалы широко применяют в качестве самостоятельных конструкционных материалов для соответствующих сред, температур и давлений. [c.66]

Для уплотнения сальников машин и аппаратов применяют различные набивочные материалы. Уплотнение фланцевых соединений трубопроводов, арматуры, аппаратов и машин достигается с помощью прокладок. Прокладочный и набивочный материалы (медь, алюминий, свинец, бронза, сухой асбест, паронит, фибра, резина и др.) подбирают в зависимости от температуры, давления и рабочей среды. В последнее время для уплотнения широко применяют пластмассы и стеклопластики. [c.94]

В нефтезаводском оборудовании применяют также ряд неметаллических материалов стеклопластики, фторопласты, винипласт, резину, химически стойкий текстолит, фаолит, графитовую композицию АТМ-1, бетонные футеровки и др. Винипласт используют в качестве защитного и конструкционного материала до температуры 60° С. Он стоек почти во всех кислотах [41, хорошо сваривается горячим воздухом. Из винипласта изготовляют листы, трубы, арматуру. Стеклопластики используют для лопастей вентиляторов и диффузоров аппаратов воздушного охлаждения и градирен. Из фторопласта-4 изготовляют проходные и подвесные изоляторы для электродегидраторов и электроразделителей. [c.26]

Большое распространение получили клеевые составы с эпоксидными смолами, применяющиеся для склеивания металлов и стеклопластиков. Они дают наиболее прочные швы из всех известных склеивающих материалов в пределах рабочих температур до 100°С, при повышении температуры прочность склеивания снижается. [c.326]

Теплостойкие фенольные стеклопластики выдерживают температуру 3870° С в течение 45 сек., 1650° С в течение 5 мин. и 316° С неопределенно долгое время [159]. [c.350]

Новым направлением является создание материалов, упрочненных дисперсными частичками или волокнами другого материала. Примером может служить стеклопластик, предел прочности которого доходит до 140 кг/мм некоторые пластики способны выдерживать рабочие температуры до 450° С. Большие работы проводятся в области керамических материалов, боридов, нитридов, карбидов, которые наряду с высокой прочностью имеют малый вес, высокую жесткость, хорошую [c.227]

Проведены исследования по изготовлению насосов из стеклопластика АГ-4В и изучены все типы насосов, применяемых на разных химических комбинатах для перекачивания агрессивных сред. За основу взяли центробежный горизонтальный одноступенчатый насос консольного типа КПЗ-6/30 производительностью 30 м ч при напоре 24 м и частоте вращения электродвигателя 1460 об/мин. Производственные испытания насосов в целом и их деталей в различных средах (например, в 25—68%-ной серной кислоте при температуре от 30 до 80 °С и давлении 0,3 МПа в течение 900—1944 ч в 25—31%-ной соляной кислоте при 25— 35°С и 0,2—0,25 МПа в течение 2600—3500 ч) показали хорошие результаты. [c.39]

Большинство пластмасс при низких температурах обладает большой прочностью, и их использование в криогенной технике вполне возможно при условии устранения резких колебаний температуры. Ударные нагрузки при низких температурах пластмассы обычно воспринимают лучше, чем стекло. Пластмассы имеют более низкий по сравнению с металлами и их сплавами удельный вес, а их прочность иногда значительно превышает прочность металлических материалов. Так, например, стеклопластики по прочности приближаются к стали. [c.153]

Стеклопластики остаются высокопрочными материалом при охлаждении до очень низких температур. С понижением температуры для большинства пластмасс равномерно возрастают прочность и твердость и равно-

www.chem21.info

Производство стекловолокон

Справочник по композиционным материалам

Промышленность выпускает стекловолокна двух основных видов: непрерывную нить и штапельное (резаное) волокно. Исходным технологическим процессом для получения всех видов стекловолокон является процесс вытяжки нитей из расплава.

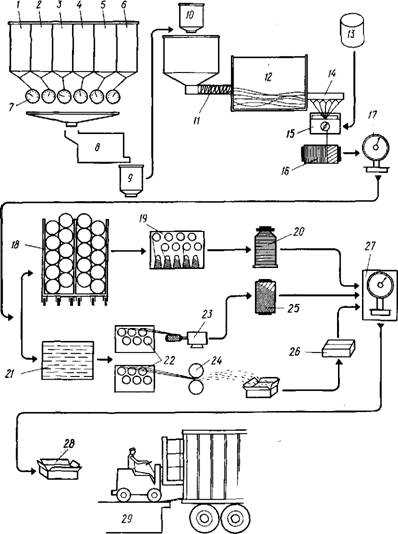

Кварцевый песок, известняк, борная кислота и другие компоненты (глина, уголь и шпаты) перемешиваются и плавятся в высокотемпературных печах. Температура плавления для каждой композиции—своя, но в среднем она составляет ~ 1260 °С. Расплав стекла поступает непосредственно в оборудование для расплавного формования. Это — одностадийный процесс. При двухстадийном процессе расплав перерабатывается вначале в стеклосферы, которые затем поступают в плавильные печи. После вторичной плавки расплав подается на установки для формования. Большую часть стекловолокон получают одностадийным методом, который схематически показан на рис. 8.1.

Рис. 8.1. Схема одностадийного получения стекловолокна: |

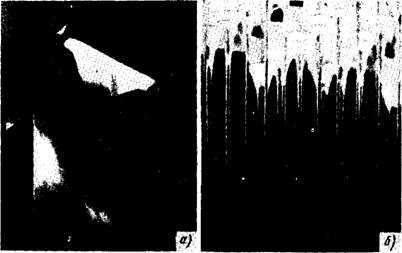

Непрерывные волокна получают из предварительно расплавленного стекла на аппаратах для вытяжки стекловолокон (емкость для расплавленного стекла из платинового сплава называется бушингом[20]). Под действием гидростатического давления расплав стекла вытекает через тонкие отверстия фильеры в днище бушинга. Экструдируемые из каждого отверстия струи (рис. 8.2, а, б) подвергают интенсивному механическому растяжению, после закалки

Рис. 8.2. Течение расплавленного стекла из тонких отверстий фильер (платиновых бушиигов) по данным фирмы: а м «ППГ индастриз»; б — «Оуэнз-Корлииг файбергласс* |

В подфильерном холодильнике (в потоке водяных брызг) собирают в нить и пропускают через зону, в которой на волокно наносится покрытие — замасливатель, повышающий компактность нити. Собранные в единый пучок элементарные волокна носят название «стренга» 2.

Готовая стекловолоконная стренга принимается со скоростью 3,2 км/мин. Прядильный кулич кондиционируется или проходит сушку для дальнейшей переработки в товарную продукцию.

Для получения штапельного стекловолокна расплавленная стекломасса, вытекающая из отверстий фильеры, вытягивается и разрывается в струе воздуха 3. Волокна длиной 200 … 380 мм собираются вместе на вращающемся барабане и объединяются в стренгу. Затем стекловолокно проходит кондиционирование или сушку, если это необходимо для дальнейших технологических процессов.

Каждое элементарное волокно, вытягиваемое из отверстий фильеры, должно контролироваться для обеспечения стабильности размеров и свойств как элементарных волокон, так и стренг. Этот контроль достигается с помощью регулирования вязкости и температуры расплава стекломассы, а также скорости вытяжки (скорости приема нити или скорости истечения струи). Следова-

8.1. Маркировка и размеры элементарных стекловолокон

|

Тельно, можно получать большее число волокон различной тонины, меняя число отверстий в бушинге и условия вытяжки.

В результате длительной практики промышленность стекловолокон установила несколько стандартов на толщину моноволокон. Эти данные сведены в табл. 8.1. Значения диаметров, выраженные в микрометрах, округлены.

Пластики, полученные методом намотки

Быстрое развитие исследований и применение материалов, полученных намоткой, привело к созданию большого числа спецификаций и стандартов на методы их испытаний. Следующие стандарты ASTM представляют собой интерес: ASTM D2290-76. Определение предела …

Другие виды испытаний

Ряд испытаний должен проводиться при повышенных температурах. Зависит это от типа композиционного материала и области его применения. Обычные композиты не должны терять прочность и модуль после получасовой экспозиции при температуре …

Влияние длительной выдержки в окем*М;-г! иа глубине 1737 м на свойства СВКМ

Показатель Исходные значения После выдержки на глубине 1737 м в течение 1045 сут Показатель Исходные значення После выдержки на глубине 1737 м в течение 1045 сут А0Ж( МПа £сш, ГПа …

msd.com.ua