Панели из древесного волокна

Сортировать:НазваниеЦенаХиты продаж ↓Хиты продаж ↑Оценка покупателейДата добавленияВ наличии

SoundBoard SuperFine (1200х600х20мм, волокно 1мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

Heradesign superfine 600x1200x15 мм, кромка AK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

SoundBoard Fine (1200х600х20мм, волокно 2 мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

SoundBoard ExtraFine (1200х600х20мм, волокно 1,5мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

Heradesign superfine 600x1200x15 мм, кромка GK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign superfine 600x1200x25 мм, кромка AK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign superfine 2400x600x25 мм, кромка AK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign superfine 1194х594х25 мм, кромка SK-04, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign superfine 594х594х15 мм, кромка SK-04, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign fine 600x1200x15 мм, кромка AK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign fine 600x1200x25 мм, кромка AK-01, неокрашенный

Привлекательный внешний вид, изящная текстура. Является идеальным дополнением к классическим строительным материалам: бетону, стеклу и металлу. Помимо широких возможностей, которые этот материал предоставляет дизайнеру, и многообразия цветовых решений, панели Heradesign superfine пользуются спросом, поскольку обладают отличными звукопоглощающими свойствами и климатической устойчивостью

Heradesign plano 600x1200x25 мм, кромка AK-01, неокрашенный

Гладкая поверхность прекрасно сочетается с классическими отделочными материалами. Все благодаря соединению декоративных качеств поверхности и общих звукопоглощающих свойств материала.

SoundBoard Fine (600х600х20мм, волокно 2 мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

SoundBoard ExtraFine (600х600х20мм, волокно 1,5мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

SoundBoard SuperFine (600х600х20мм, волокно 1мм, грунт., кромка К5)

Панели из прессованного древесного волокна диаметром 2 мм на цементном связующем. Класс пожароопасности КМ1. Обладают отличными звукопоглощающими свойствами и климатической устойчивостью. Могут быть окрашены в любой цвет ДО или ПОСЛЕ монтажа.

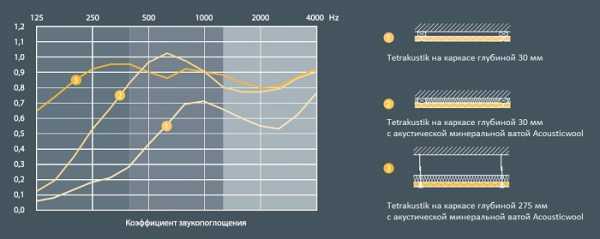

Изготавливаются акустические панели прессованием древесного волокна или отливкой из фибролита в формы. Относятся к категории звукопоглощающих материалов, имеют средний коэффициент поглощения 0,6 единиц. Панели из природного сырья идеально интегрируются с конструкционными материалами зданий, облицовками стен и потолков.

Где применяются?

Фибролит полностью воздухопроницаем, продуваем, устойчив к механическим повреждениям, но не обладает самонесущими свойствами. Поэтому акустические панели из «древесной шерсти» применяются для декорирования потолков и стен, одновременно улучшая восприятие речи и музыки в помещениях.

Прессованное древесное волокно защищает от эха и частично поглощает звуковые волны в диапазоне от низких до высоких частот. Рекомендуется применять материал совместно с гипсокартонном, шумоизоляционными панелями Шумонет или минералловатными утеплителями.

Свойства акустических панелей

Основными эксплуатационными характеристиками акустических панелей из древесного волокна являются:

- плотность конструкционная – 450 – 600 кг/м3

- плотность поверхностная – 6 – 11 кг/м2

- коэффициент звукопоглощения – НЧ 0,4 – 0,6 единиц при размещении в один слой, 0,9 – 1 единиц для двухслойных конструкций с воздушным зазором 5 см между панелями, СЧ 0,6 единиц, ВЧ 0,8 единиц, соответственно

- колеровка – изделия загрунтованы по умолчанию, окрашиваются перед установкой или после монтажа в удобный цвет, возможно нанесение граффити и фотопечать

- ремонтопригодность – царапины устраняются тонкослойным окрашиванием

Основными достоинствами акустических панелей из «древесной шерсти» являются:

- абсолютная экологичность, подтвержденная лабораторией сертификации

- пожаробезопасность не ниже КМ-1

- оригинальная фактура, не требующая дополнительного декорирования

- равномерно высокие акустические свойства

- антирикошетность, ремонтопригодность, износостойкость

- размеры стандартные и под конкретный проект

- фигурная лицевая поверхность, декоративная фаска по требованию

Акустические панели обладают высокой обрабатываемостью ручным и электрическим инструментом, упаковываются в картонные коробки.

Монтаж акустических панелей

Перед установкой на несущие/ограждающие конструкции здания акустические панели должны отлежаться при комнатной температуре минимум сутки. Монтаж производится по стандартной технологии на подсистемы из оцинкованного профиля с учетом нюансов:

- поскольку фибролит имеет твердую структуру, вибрационные и структурные шумы этим материалом не гасятся, поэтому рекомендуется использовать подвесы, метизы и профили, обработанные демпферной лентой либо применять изолирующие прокладки

- в ячейки каркаса лучше заложить плиты Шуманет для повышения акустических свойств комнаты

- запрещено окрашивать панели валиком, следует использовать кисть, краскопульт или распылитель ГСМ

- для крепления на фальш-стене тяжелой бытовой техники необходимо усилить каркас в этих местах горизонтальными перемычками или стойками

Для создания оригинальных интерьеров производители выпускают акустические плиты из волокон различной ширины 1,5 – 3 мм, что влияет на коэффициент звукопоглощения.

tuttiho.ru

Древесное волокно – применение и использование

Древесное волокно, которое с давних времен использовалось для создания бумаги, сегодня применяется для создания картона, а также очень прочных материалов – плит. Без таких плит невозможно представить ни мебельную, ни строительную отрасль. Древесно-волоконные плиты (ДВП) создают толщиной от нескольких миллиметров, до нескольких сантиметров.

Древесные и лубяные волокна

Дерево состоит из корня, ствола и кроны. Ствол выполняет опорную функцию. Кроме этого, он хранит влагу и резервы питательных веществ, которые вырабатывают листья в процессе фотосинтеза. Ствол состоит из сердцевины, древесины, камбия и коры.

Древесные волокна — это длинные одеревеневшие клетки, имеющие толстые стенки и составляющие главную часть древесины лиственных пород. Лубяные волокна расположены под корой дерева. Такие волокна часто используются в текстильной промышленности. Лубяные волокна состоят преимущественно из целлюлозы. Количество лигнина обусловливает большее или меньшее одревеснение волокон.

Производство древесного волокна

Метод получения древесного волокна отличается древней исторической традицией, истоки которой пошли от бумажного производства. Сегодня древесное волокно является базой для изготовления древесноволкнистых плит, создаваемых мокрым способом (как картон) и сухим (технология MDF).

Процесс получения волокна состоит в выделении из древесной массы натурального древесного волокна. Отметим, что форма и габариты волокна полностью зависят от сорта древесины, т.е. от ее естественной структуры.

Для того, чтобы разорвать связи между волокнами древесины специалисты используют особые мельничные аппараты, которые называются дефибраторами или рефинерами. Процесс осуществляется в условиях 80% влажности, температура должна составлять более 100 °С.

Волокно можно получать из различных сортов древесины. Для получения древесного волокна стоит применять чистые древесные отходы. Основные этапы получения древесного волокна:

Волокно можно получать из различных сортов древесины. Для получения древесного волокна стоит применять чистые древесные отходы. Основные этапы получения древесного волокна:

- в рубильной машине создается технологическая щепа. Во время этого процесса лигнин размягчается и скрепляет волокна древесины между собой

- созданную щепу выгружают на ленточный конвейер, по которому она подается на металлоуловитель. В процессе ситовой сортировки, выделяется три фракции

- после этого кондиционную щепу по транспортеру направляют на гидромойку, чтобы удалить минеральные примеси. Щепа вместе с жидкостью поступает в наклонный шнек с сетчатым днищем. Отделенная от щепы жидкость стекает в гидромойку, а чистая щепа попадает в рабочий бункер рефинёра

- крупные щепки после сортировки попадают в дезинтегратор, где происходит повторное измельчение, после которого материал снова отправляется на сортировку. Мелкие части, отделяемые от щепы, попадают в бункер отходов или на открытую площадку, после чего сжигаются в котельных для создания тепловой энергии

- после этого щепа попадает в пропарочные котлы вертикального типа. Пропаренная щепа при помощи разгрузочного шнека, находящегося снизу пропарочного котла, поступает в размольную камеру дефибратора. Это устройство перетирает горячую и влажную щепу на отдельные волокна

- принимая во внимание назначение волокна и требования к показателям его качества, эта операция может быть осуществлена последовательно один, два или три раза. Полученная таким образом древесноволокнистая масса (пульпа) непрерывным потоком вместе с паром через массопровод поступает в одноступенчатую сушку волокна

- сушка древесного волокна осуществляется во время передвижения по трубе-сушилке в потоке горячего воздуха на протяжении 3-5 сек. Температура воздуха в начале сушилки составляет 165-240 °С, а в конце – 65-70 °С

- сухая древесноволокнистая масса подается в циклон, где сухое волокно отделяется от агента сушки, а потом поступает в бункер для хранения. Отметим, что вся система обязательно оборудована механизмами контроля уровня влажности, температуры, искроподавления, а также пожаротушения.

Плиты из древесного волокна

ДВП – это древесноволокнистая плита. Плиты являются листовым стройматериалом, который изготавливают из волокон той древесины, которая представляет собой отходы, такие как стружка, пиломатериалы, остаточные куски. ДВП создают при помощи мокрого и сухого метода по особой технологии, и от того, какую именно технологию использовали специалисты, ДВП бывают разными по плотности, жесткости, твердости, особенностям структуры (пористости) и внешнему виду поверхности.

Плиты из древесного волокна называют оргалитом. Этот материал чаще всего создают сухим методом. Волокна прессуют с добавлением связующих элементов и прочих веществ, прессование осуществляется при умеренном давлении. Существуют ДВП нескольких сортов:

- ДВП 1-го сорта имеет наивысшее качество. Эти плиты создаются по ГОСТу. Процедура изготовления контролируется довольно строго, для полного соблюдения технологии. Такой материал применяют в работах по отделке фасада зданий или в помещениях

- плиты 2-го сорта отличаются более низким качеством, однако это касается только внешнего вида. Такие плиты содержат неровности на поверхности, могут быть царапины или выемки. Не смотря на это, данные плиты являются прекрасным материалом, например для прослойки под паркет, или ламинат.

Оба сорта пользуются популярностью в большом числе отраслей и направлений производства, строительства. Тот факт, что ДВП бывают двух сортов, имеет большое значение, потому что существенно сказывается на расходах. К примеру, покупая ДВП второго сорта, вы получаете прекрасный материал высокого качества за более низкую цену, пусть и не с такой презентабельной внешностью. Во время реализации разных отделочных работ внешний вид плиты не важен.

Панели из древесного волокна достаточно популярны в отделке фасада. Они защищают стены от негативных природных явлений. Они имеют высокую устойчивость к действию ультрафиолета и перепадам температур, а также неподвержены коррозии.

К достоинствам этого материала можно отнести:

К достоинствам этого материала можно отнести:

- внешний вид настоящей древесины

- длительный период использования – от 10 до 15 лет

- высокая морозоустойчивость – около 100 циклов

- высокая плотность и, как следствие низкий процент растрескивания и не деформаций

- энергосбережение, звукоизоляция и хорошая теплозащита

- легкий монтаж и обработка.

Однако такой материал имеет и недостатки:

- высокий уровень горючести

- набухание панелей под действием влаги. Сегодня в составе плит и панелей часто присутствует парафиновая эмульсия, которая делает их водонепроницаемыми.

Влияние параметров на грубость отслаивания волокна

| Увеличение значения параметра | Влияние на грубость отслаивания волокна |

| 1. Контроль дефибрации | |

| Скорость дефибрерной поверхности | + |

| Скорость подачи древесины | + |

| Усилие подачи древесины | + |

| Температура орошающей воды | – |

| 2. Состояние древесной структуры | |

| Плотность | + |

| Содержание влаги | – |

| Кумулятивная усталостная обработка | – |

| Температура древесины | – |

| 3. Дефибрерная поверхность | |

| Размер зерна | – |

| Закругленность зерна | – |

| Диапазон распределения выступания абразива |

wood-prom.ru

Декоративные панели для стен: просто, разнообразно и практично

Часто возникает желание сделать ремонт, обновить интерьер. Но, хочется сделать это быстро и по возможности без огромного количества строительного мусора. Отличным вариантом в такой ситуации будет отделка стен или потолка декоративными панелями.

Главное преимущество декоративных панелей для стен – их быстрая фиксация на любой поверхности с помощью клея и обрешетки.

Кроме того, что декоративные панели для стен помогут изменить внешний вид пространства (порой, даже кардинально) они обеспечат дополнительный эффект по звуковой и тепловой изоляции. Все панели снаружи отделываются бумагой, текстилем, ламинатом или шпоном, винилом. Иногда используется рисунок с имитацией дерева, камня, кирпича или других популярных для отделки пространства материалов.

Виды декоративных панелей

ДВП (древесно-волокнистая плита). Разные виды этого материала значительным образом отличаются друг от друга. Делается материал способом прессования волокон. Вся задняя поверхность мебели, как правило, делается именно из ДВП. К преимуществам панелей для стен из этого материала относится удобство в эксплуатации, износостойкость и высокая твердость. Прочности при механическом воздействии, а также повышенная стойкость в случае термической или химической обработки.

ДВП бывают мягкими и жесткими. При изготовлении мягких вариантов производитель использует только хвойную древесину, не добавляет к плите клей или какие-либо химические компоненты. Мягкие панели отличаются повышенным качеством, потому что изготавливаются только с использованием метода прессовки при высоких температурах.

Большинство декоративных панелей соединяются по принципу шип-паз. Это способствует тому, что при монтировании на бетонные стены надо применять клей. Для крепления на деревянные стены или стены из гипсокартона можно использовать специальный строительный степлер.

Стеновые панели выпускают шириной до 0,6 метра. Обычно высота от пола до потолка довольно стандартная: 2745 на 1700 или 2745 на 1220. То есть, панели не съедят свободное пространство комнаты и не испортят задуманный для пространства дизайн.

МДФ (Medium Density Fiberboard). Этот вид декоративных панелей для стен также сделан из древесного волокна, имеет среднюю плотность. Она достигается за счет того, что волокно имеет равномерный помол, также при изготовлении применяется большее количество связующих компонентов. Прессование древесной стружки происходит сухим способом при высоком давлении и температуре.

К преимуществам относится более длительный срок службы, в сравнении с панелями ДВП. Их очень легко демонтировать, материал огнестойкий и водостойкий, не требует специального ухода. К недостаткам можно отнести то, что этот вид панелей будет в несколько раз дороже вариантов из ДВП.

HDF (High Density Fiberboard). Стеновые декоративные панели из этого материала отличаются повышенной прочностью. Обычно применяются в мебельной промышленность, для изготовления стеновых панелей подходят потому, что имеют разнообразную форму: это может быть простой узор или витиеватый, похожий на кружево.

Пластик. Самый бюджетный вариант стеновых панелей. Он смотрится довольно просто и обычно, но имеет свои преимущества, кроме цены. К ним относится долговечность и относительная устойчивость к механическому воздействию.

Дерево. Наверное самый дорогой вариант из декоративных панелей, особенно если при изготовлении используются ценные породы деревьев.

Обратите внимание! Декоративные панели для стен также делятся по способу монтажа. Они могут быть наборными, тогда панели монтируются на обрешетку. Или листовые, такие варианты крепятся сразу к основанию с использованием специального клея.

Область применения стеновых панелей

Панели из мягкого ДВП применяются во всех помещениях. Этот вид панелей имеет в своем составе волокна, не вызывающие аллергию поэтому использовать их можно хоть для оформления интерьера дома, хоть для декора различных общественных помещений.

Если требуются не только красивые панели, но изделия, которые обеспечат отличную звукоизоляцию, также лучше всего выбирать мягкие ДВП варианты. Коэффициент звукопоглощения плиты в 12 мм будет составлять 22 dB.Чтобы сохранить в помещении приятную прохладу летом и тепло зимой, надо также обратить внимание именно на панели из мягкого ДВП. По теплоизоляции они будут равны древесине.

Если же главное требование – это механическая прочность, то нет ничего лучше, чем декоративные панели из МДФ или пластика. Пластик также будет отличной альтернативой таким дорогим материалам как кафель, мрамор.

Римские шторы на кухню – оптимальный вариант для современной кухни, узнайте, как правильно подобрать и вписать в ваш интерьер.

Рекомендуем прочитать про применение моющихся обоев на кухне, по этому адресу:https://moiinterier.com/diz-kuhni/moyushhiesya-oboi/dlya-kuxni.html

К влажным уборкам более стойки панели из жесткого ДВП, а также пластиковые варианты. Лучше рассмотреть такие панели для использования в ванной, туалете, на кухне.

Все декоративные панели имеют одно неоспоримое преимущество: при ремонте их легко монтировать. Занятие не отнимает много времени и сил, а окончательный результат обязательно порадует.

Предлагаем посмотреть еще несколько фото различных видов декоративных панелей:

загрузка…

Понравилась статья, нашли полезную для себя информацию? Подписывайтесь на обновления сайта: В Контакте, Facebook, или Twitter.

Поделитесь с друзьями! Расскажите об этой статье друзьям в социальных сетях при помощи кнопок в панели слева. Спасибо!

moiinterier.com

Фасадные панели из древесных волокон – Блоги

Стены, отделанные древесиной это, пожалуй, один из самых лучших и эстетичных видов отделки фасада, древесина это действительно красивый и эффективный материал. Правда есть у этого материала и минусы, такие как необходимость дополнительных защитных обработок для защиты древесины и ее большая ее стоимость. Для отделки фасада своей дачи использовать фасадные панели, которые сделаны из древесных волокон и отличаются высокой прочностью и стойкостью. Панели такие делают из расщепленных волокон древесины с добавлением органического соединения под названием лигнин, способ их изготовления это прессование при высоком давлении. То есть это та же древесина только благодаря такой обработке она не боится внешних воздействий и обладает большим сроком службы. Панели из волокон еще дополнительно покрывается специальными красками для защиты и сверху наносится древесный объемный рисунок. Получаются красивые панели, которые выглядят благодаря такому рисунку как натуральная древесина, но стоят значительно дешевле. Обрабатываются такие фасадные панели достаточно легко, их легко можно распилить, просверлить, а крепятся к стенам они очень просто и быстро.

Материал этот имеет высокую плотность, он не деформируется и не растрескивается при изменении влажности и температуры. Крепятся панели обычными саморезами и еще соединяются между собой по системе паз-гребень, благодаря чему отделка держится на стене прочно и очень крепко. Сама древесина боится влаги, поэтому такие панели дополнительно обрабатывается синтетическими смолами, антисептиками и различными гидрофобизаторами. Еще при производстве в общую массу добавляют до прессования парафин, что делает отделочный материал более стойким к влаге. Эти обработки и добавки увеличивают срок службы и повышают морозоустойчивость до 100 циклов, прочность благодаря этому увеличивается до 45 МПа. Дом с такой отделкой получается очень красивым и очень теплым, также этот материал еще обеспечивает отличную звукоизоляцию. Вес панели из древесных волокон достаточно малый, что значительно упрощает саму установку и монтаж, а сама отделка дома также будет очень быстрой и легкой. Крепление только лучше делать к металлическому профилю которые устанавливают вертикально на стены, еще можно использовать вместо металла деревянные бруски, но это будет не так эффективно.

Благодаря профилю из металла между фасадной панелью и стеной дома получится небольшой зазор, который работает по принципу вентилируемого фасада. В общем, такой отделкой своего дома я очень доволен, получается и очень красиво и изоляционные характеристики всего дома очень высокие, фасадные панели не боятся атмосферных неблагоприятных явлений и стоимость их очень приемлемая и доступная.

Зарегистрируйтесь, чтобы голосовать!

Проголосовало: 0

Оценка: 0

poremontu.ru

Панели из древесного волокна | ЭтноТрейдЭтноТрейд

Панели из древесного волокна. Высокая механическая прочность и антирикошетность; долговечность и ремонтопригодность; регулирование климата в помещении; окраска в любой цвет «до» и «после» монтажа; возможность цифровой печати и граффити; различные варианты торцевых кромок; класс пожароопасности КМ1.

Панели из древесного волокна. Высокая механическая прочность и антирикошетность; долговечность и ремонтопригодность; регулирование климата в помещении; окраска в любой цвет «до» и «после» монтажа; возможность цифровой печати и граффити; различные варианты торцевых кромок; класс пожароопасности КМ1.

Древесно-волокнистые плиты на магнезитовом связующем

- неограниченные возможности для дизайнера — многообразие кромок и возможность окраски в любой цвет

- высокие акустические свойства, звукопоглощение пористо-резонансного типа

- экологичные, ударопрочные и пожаробезопасные

- изготовлены из натуральных материалов и компонентов

Панели Soundboard

Панели из древесного волокна

- высокая механическая прочность и антирикошетность

- долговечность и ремонтопригодность

- регулирование климата в помещении

- окраска в любой цвет «до» и «после» монтажа

- возможность цифровой печати и граффити

- различные варианты торцевых кромок

- класс пожароопасности КМ1

- Сделано в России

Панели Soundec

Древесно-волокнистые плиты на магнезитовом связующем

- высокая механическая прочность и антирикошетность

- долговечность и ремонтопригодность

- регулирование климата в помещении

- окраска в любой цвет «до» и «после» монтажа

- возможность цифровой печати и граффити

- различные варианты торцевых кромок

- класс пожароопасности КМ1

- Сделано в России

www.etnotrade.ru

Заказать STEIKO Утеплитель из древесного волокна от поставщика Izoterma.in.ua

Вид материала

- плиты из древесного волокна

Сферы применения

- строительная изоляция STEIKO — это тепло- и звукоизоляция

- кровля и межэтажные перекрытия

- внешние стены и внутренние перегородки

- полы, в том числе подстилки под ламинат

- универсальная вдувная изоляция

Основные технические характеристики:

- Ассортимент утеплителей Steico универсальный.

- Утеплитель из древесного волокна применим для различных целей (теплоизоляция, термоизоляция, звукоизоляция помещения). А состав, плотность и размеры позволяют использовать в любых технических решениях.

- Как и для любых других утеплителей сырье определяет его основные качества, они же преимущества и особенности применения.

- Кроме отличных изоляционных свойств в сочетании с низкой теплопроводностью и высокой тепло-аккумулирующей способностью, одним из важных преимуществ утеплителей из древесного волокна является их особенная диффузионная открытость и экологичность. Понятие экологичность знакомо, а вот о диффузии расскажем кратко по простому.

- Диффузионная открытость — это когда идет свободный воздухообмен, таким образом предотвращается скопление влаги и регулируется тепловлажностный режим конструкции.

Почему это возможно именно со Steiko — потому что у панелей Steico есть способность поглощать влагу (до 20 %) и не терять теплоизоляционных свойств. На это не способен ни один утеплитель.

Преимущества

Екологичность и комфорт.

Огромное значение для создания уюта в доме имеет и тот факт, что немецкие древесноволокнистые плиты не вызывают аллергию и абсолютно чисты с точки зрения экологии.

Ведь для их производства используется древесина хвойных деревьев, произрастающих в экологически чистых районах.

Изготовление плит Steico производится по особой технологии. Сырьё — древесина хвойных пород — измельчается рубительными машинами в щепу. В дефибраторах и рафинёрах щепу размалывают, превращая её в волокна, которые помещают в сетки, находящиеся в водной среде. Из волокон получают полотна с относительной влажностью 60 — 70%.

Полотна разрезаются на отдельные плиты и отправляются на просушку в конвективные газовые печи-сушилки непрерывного действия.

Высушенным панелям придаются заданные параметры благодаря раскрою в необходимом формате.

Важно отметить: особенностью технологии производства панелей Steico является отсутствие связующих фенолформальдегидных смол. Плотное переплетение древесных волокон осуществляется за счёт действия лигнина (Lignin) — природной хвойной смолы.

Изменение степени помола древесины позволяет регулировать пористость и прочность плит, что обеспечивает широкий спектр строительных свойств материалов Steico, главным из которых следует назвать абсолютную экологичность этой продукции.

Итак, при использовании древесноволокнистых плит вы не будете страдать от выделения в воздух химических веществ, технической пыли и т.п. — ведь производство материалов Steico ведётся совершенно без применения каких-либо синтетических добавок.

Защита от холода

Если в вашем доме тепло исчезает сразу же, как ломается обогреватель, а отопление вообще не помогает поддерживать нормальную температуру — значит, при строительстве здания был использован некачественный утеплитель.

Главное отличие плит Steico от традиционных утеплителей — великолепные изоляционные свойства, которыми плиты обладают благодаря своим структурным особенностям. Предприятия немецкой компании STEICO изготавливают утеплители, на 95% состоящие из древесных волокон деревьев хвойных пород, что обуславливает пористую эластичную структуру панелей всей линейки изоляционных материалов Steico.

Защита от жары

Когда наступает лето, то на первый план выдвигается именно эта задача: спасение от летних температур.

Одно из важных доминирующих свойств, которыми обладают пористые древесноволокнистые плиты от немецкой компании STEICO, — это защита внутренних помещений дома от палящей летней жары. Выполненные из хвойной древесины, они отличаются большой плотностью. Этим и объясняется происхождение характерной для всей линейки плит Steico высочайшей сопротивляемости тепловой энергии.

Удельная теплоёмкость этих панелей в 1,5 раза выше, чем у пенопласта, и в 2,5 раза выше, чем у стекло- и минваты.

Таким образом, дом, обшитый древесноволокнистым утеплителем, зимой не впускает холодный воздух, а летом не позволяет проникнуть вовнутрь изнуряющему зною. И, соответственно, не выпускает наружу зимой тепло, летом — прохладу.

Но в то же время присущая дереву диффузионная открытость обеспечивает свободный воздухообмен, что исключает застой внутренней атмосферы дома. Поэтому ни духоты, ни сырости с плесенью и грибком в помещениях вашего котттеджа никогда не будет.

Надёжно защищённый от летнего зноя термопанелями Steico, ваш дом не будет нуждаться в дорогом кондиционерном оборудовании — и даже в мансарде вы сможете обойтись без охлаждающих воздух устройств!

Аккустический комфорт

Пористая структура и большая плотность утеплителей Steico придают им особые акустические свойства: эти плиты способны поглощать разные виды шумов — бытовые ударные и пространственные, а также механические, вызванные работой инженерно-технического оборудования, и внешние, проникающие с улицы.

Защита от грызунов

Настоящий комфорт в жилище можно создать только с помощью надёжных утеплителей — вы согласны? Ведь без них даже самые лучшие строительные материалы не обеспечат тепло и уют в вашем доме. Однако большую проблему, связанную с выбором термоизоляции, могут спровоцировать грызуны — мыши и крысы, способные с невероятной лёгкостью прогрызть даже металл! И потому, выбирая утеплитель, многие люди просто теряются: какой же материал приобрести?

Какой же утеплитель мыши не едят?

Несмотря на то что эта продукция представляет собой абсолютно натуральный материал, мышам и крысам панели Steico — не по зубам! Сильная штука — эта борная кислота. Да ещё с бурой в придачу!

В конце ХIХ ст. химик Жан-Батист Дюма объявил во всеуслышание о новом антисептике — борной кислоте. Её естественный вид — белесоватые кристаллы в виде чешуек; в аптеке продаётся в форме порошка без вкуса, цвета и запаха.

Водный раствор обладает токсичностью, хотя и слабо выраженной (бор — общеклеточный яд), но данное вещество имеет способность аккумулироваться в организме, отравляя его. Поэтому приём внутрь борной кислоты как лекарства запрещено, однако наружное применение здоровью человека не вредит.

И вот именно свойство бора накапливаться в тканях организма и используется в панелях Steico при их защите от грызунов. В качестве отравы это чрезвычайно действенный метод.

Особенно же возрастает убойная сила панелей, когда в них присутствуют сразу и борная кислота, и бура (борнонатриевая соль), получаемая в результате соединения борной кислоты с натрием. В природе она тоже есть — в солёных озёрах Индии, Персии и др.

Представляя собой высокоэффективное средство от грызунов и насекомых (в т.ч. от тараканов), борные антисептики полезны также и в плане повышения устойчивости утеплителей Steico при биокоррозии, вызываемой грибками и гнилостной микрофлорой.

К тому же бура является превосходным антипиреном, т.е. веществом, не поддерживающим горение. Эта способность буры объясняется выделением воды в момент сильного нагревания борных соединений, за счёт чего длительное время сдерживается распространение пламени, причём без испарения токсичных газов.

Срок эксплуатации — не менее 50 лет

Производитель (фирма и страна)

STEICO CEE Sp.zoo (Польша).

izoterma.in.ua

Плиты из древесного волокна

Введение

Важнейшей задачей в лесной индустрии является комплексное и рациональное использование заготовляемой и перерабатываемой древесины. С этой целью в последние годы активно развиваются производства связанные с переработкой древесных отходов. Термин “отходы древесины” следует принимать условно, так как такие отходы являются отличным вторичным сырьём, которое успешно используется, прежде всего, заводами по производству древесных плит, а широчайший спектр предприятий занимающихся переработкой древесины становится не только потребителем подобных плит, но и источником сырья для производства новых.

Таким образом, изготовление и применение древесных плит успешно справляется с решением одной из важнейших задач лесной отрасли – комплексного использования сырья, то есть получения большего количества лесных материалов при сохранении неизменным объёма лесозаготовок. Было установлено, что производство 1 млн. м2 древесноволокнистых плит, позволяет сэкономить 54 тыс. м3 деловой древесины. Именно этим фактором можно объяснить столь широкий спектр использования этих плит. В частности, в производстве мебели, строительстве, изготовлении тары, машиностроении.

1. Сырьё для производства древесноволокнистых плит и требования к нему

В производстве древесных плит используют различные виды сырья, кои применяют в виде щепы.

Низкокачественная древесина – это круглое древесное сырьё, кое по своему качеству не может быть использовано, как лесоматериал. К такому виду сырья относят древесное сырьё для технологической переработки и древесное сырьё тонкомерное.

Древесные отходы – это обрезки или остатки при переработке лесоматериалов. Например, во время лесозаготовок образуются лесосечные отходы, в лесопильном производстве отходы лесопиления. Отходы получаются также при переработке пиломатериалов в фанерном, целлюлозно-бумажном и лесохимическом производствах.

В качестве источников щепы получаемой из древесных отходов используются:

·отходы лесопиления и лесозаготовки

( опилки, горбыли, пни, рейки, торцовые обрезки, обрезки досок )

·отходы фанерного производства

( шпон-рванину, карандаши, срезки фанеры )

·отходы мебельного производства

( обрезки, стружку, опилки, древесную пыль )

В используемой технологической щепе допускается гнили до 5%, коры до 12%. Такая щепа должна иметь влажность не менее 40%, а минеральные примеси должны полностью отсутствовать. При использовании круглых лесоматериалов, допускается наличие всех видов пороков, за исключением наружной трухлявой гнили и участков обугленной древесины. При этом древесину очищают от сучков, высота оставленной части коих не должна превышать 1 см. При использовании не ровных лесоматериалов, допускается наличие кривизны. При этом доля простой кривизны может составлять до 8%, а сложной до 4%.

. Классификация древесноволокнистых плит

Древесноволокнистые плиты – листовой материал, изготовленный в процессе горячего прессования или сушки массы из древесного волокна, сформированного в виде ковра. Древесные волокна представляют собой отдельные клетки или группы клеток древесины. В настоящее время существуют различные технологические схемы производства древесноволокнистых плит. В виду сего такие плиты классифицируют по следующим основным признакам:

1.По плотности

·мягкие (имеют плотность от 100 до 400 кг/м3, обладают высокой пористостью и малой теплопроводностью)

·полутвёрдые (имеют плотность 400 – 800 кг/м3, по свойствам напоминают толстый картон)

·твёрдые (имеющие плотность от 800 – 950 кг/м3, такие плиты характеризуются высокими показателями физико-механических свойств)

·сверхтвёрдые (имеют плотность более 950 кг/м3, а показатели физико-механических свойств таких плит выше, чем у аналогичных твёрдых плит)

2.По способу производства

·Мокрый способ производства

·Сухой способ производства

·Полусухой способ производства

·Мокросухой способ производства

3.По внешним характеристикам

·Односторонней гладкости (при мокром способе производства лицевая сторона гладкая, а обратная – сетчатая)

·Двусторонней гладкости (получается при сухом способе производства, когда лицевая и оборотная стороны гладкие)

4.По виду лицевой поверхности

·С необлагороженной лицевой поверхностью

·С лицевым слоем из тонкодисперсной древесной массы

·С подкрашенным лицевым слоем

·С подкрашенным лицевым слоем из тонкодисперсной древесной массы

·С рельефным рисунком

·С профилированной поверхностью

5.По механической обработке

·Рустованные с продольными и поперечными канавками

·С перфорированными круглыми или щелевидными отверстиями

6.По назначению

·Общего назначения

·Для автомобильных деталей

·Для полов

·Для устройства санитарно-технических кабин

7.По специальным свойствам

·Огнестойкие

·Биостойкие

·Атмосферостойкие

·Звукоизоляционные

8.По виду отделки

·С эмалевым покрытием

·Покрытие из синтетической плёнки

·Покрытые декоративной бумажно-смоляной плёнкой

3. Свойства древесноволокнистых плит

Как указывалось ранее, древесноволокнистые плиты производят в основном из низкокачественной древесины и отходов различных деревоперерабатывающих производств. Они представляют собой анизотропный материал, то есть материал свойства коего различаются по направлениям, несмотря на это они обладают более высокими физико-механическими показателями, чем исходное сырьё для них.

Общие свойства

К общим свойствам относят: размеры, цвет и характеристику поверхности плит. Размер плит напрямую зависит от размера оборудования на коим их производят и от плотности конечной плиты. Цветовая гамма может варьироваться в зависимости от применяемых красителей, если красители не используются то цвет будет меняться от светлого до тёмно-коричневого, в зависимости от исходного сырья.

Физические свойства

К этим свойствам относят: плотность, влажность, влагопоглощение, разбухание, усадка, линейное удлинение, теплопроводность, звукопоглощение. Важнейшим из перечисленных параметров является плотность. Плиты, как и исходное сырьё для их изготовления является пористым материалом и имеет множество микрокапилляров, поэтому они способны поглощать воду. С ростом плотности плиты уменьшается количество этих капилляров и их размеры, что приводит к уменьшению водопоглощения. Также с увеличением плотности увеличивается и их прочность, что повышает их эксплуатационную способность, как конструкционного материала. У плит с низкой плотностью количество микрокапилляров сохраняется достаточно в большом количестве, поэтому такие плиты обладают низкими прочностными характеристиками, но высокими теплоизоляционными и звукоизоляционными свойствами.

Механические свойства

К таким свойствам относятся: прочность на изгиб, прочность при растяжении и сжатии пласти, модуль упругости, тврдость. Прочность плит на изгиб это параметр во многом завясящий от связующего вещества, при использовании специальных пропиток и повышенном расходе связующего компонента предел прочности при изгибе возрастает.

Технологические свойства

Основными свойствами из этой категории являются: податливость плит при обработке резанием, способность к пробиванию, склеиваемость, возможность обработки поверхности с применением различных видов отделки. Податливость при обработке резанием зависит от следующих факторов: физико-механических свойств материала и резца, геометрических параметров резца, режимов и размеров обработки. Большая часть плит обладает хорошей пробивной способностью и склеиваемостью, особенно мягкие плиты.

Специфические свойства

К этой группе свойств относят: биостойкость, огнестойкость, стойкость к действию химикатов. Биостойкость характеризуется способностью плит противостоять разрушению со стороны микроорганизмов. Огнестойкость – это способность не разрушаться под действием высоких температур. Древесные плиты горючи, как и древесные материалы. Для придания им огнестойкости в состав добавляют антипирены или покрывают плитами негорючими плёнками. Стойкость плит к действию химикатов не одинакова. Твёрдые плиты, обладают устойчивостью к по отношению к слабым растворам кислот и щелочей, концентрированным растворам органических кислот, спиртам, растительному и минеральному маслам, углеводородам, но они не стойки к концентрированным минеральным кислотам и щелочам. При действии последних происходит набухание плит. Твёрдые плиты обладают наибольшей стойкостью, по сравнению с другими видами плит.

4. Производство древесноволокнистых плит

Мокрый способ производства

Такой способ производства является наиболее часто применимым. Технология получения плит таким способом начинается с приёма исходного древесного сырья, которое направляется на рубительную машину (3), циклон (4) и сортировку (5), как показано на рисунке (приложение 1). Крупная щепа после сортировки доизмельчается на дезинтеграторе (6) и снова идёт на сортировку. Кондиционная щепа либо идёт через моющую установку (16), а от туда загрузочным конвейером уже идёт на производство, либо идёт в бункер запаса (15). Химические добавки идут в ёмкости (7) и (9), а после из них готовят рабочие растворы связующего и осадителя. В эмульсаторе (11), производят парафиновую эмульсию, при этом парафин из ёмкости (8), эмульгатор (10) и вода предварительно в него загружены. Древесноволокнистую массу получают на дифибраторе (19), куда щепа поступает из расходного бункера (18). Полученную массу дополнительно измельчают на рафинаторе (20), а после направляют в массные бассейны (21) и (22). Далее масса в ящике непрерывного склеивания (23) смешивается с химическими добавками, а после уже направляется на отливную машину (24). Сформированный “ковёр” режется на полотна и укладывается на сетку с поддоном и идёт в горячий гидравлический пресс (25). Полученные плиты подаются в камеру термообработки (29), а от туда в камеру увлажнения (30).

Для получения сверхтвёрдых плит, после гидравлического пресса, перед термообработкой плиты идут в пропиточную машину (32), где пропитываются маслом из ёмкости (31). Завершается процесс получения твёрдых и сверхтвёрдых плит обрезкой на необходимые форматы на устройстве (36) и транспортировкой электропогрузчиком (37) на склад готовой продукции.

Сухой способ производства

При получения плит таким способом мы также начинается с приёма исходного древесного сырья, которое направляется на рубительную машину (3) и проходя через циклон идёт на сортировку (4), как показано на рисунке (приложение 2). После сортировки щепа попадает в бункер щепы (5), а от туда направляется в пропарочный котёл (6). Перед шаровым затвором котла в щепу впрыскивают парафин в расплавленном виде для придания гидрофобных свойств. После котла щепа направляется на рафинёр (7), а после него уже идёт на сушку, в сушилку I и II ступени, обозначенных соответственно цифрами (10) и (11). В качестве сушильного агента используют горячий воздух и смесь топочных газов с воздухом. На первой ступени сушка проводится в течении 4 – 5 сек, а на второй в течении 8 – 15 сек. После каждой из ступеней сушки волокно проходило через циклон, с целью удаления из него сушильного агента. После сушки волокно идёт на вакуум-формующую машину (15), а от туда попадает на ленточно-валковый пресс (16). После предварительного прессования полотно нарезается на плитки, кои идут на окончательное прессование в форпресс (21), после коего мы получаем древесноволокнистую плиту, которая последовательно проходя ряд ножей, нарезается на отдельные древесноволокнистые плитки, которые в итоге идут на склад готовой продукции.

Мокросухой способ производства

Такой способ производства получил не слишком большое распространение, в силу наличия дополнительной трудоёмкой операции – сушки древесноволокнистых полотен. Однако при производстве специальных плит (огнестойких, биостойких и др.) этот способ является наиболее приемлемым. При мокросухом способе транспортировка волокнистой массы и формирование ковра происходит в водной среде, как при мокром способе производства. Но до операции горячего прессования плит древесноволокнистые полотна проходят через роликовую сушилку, где высушиваются практически до абсолютно сухого состояния. Одна из возможных схем такого способа производства приведена в приложении 3. Технологический процесс должен обеспечить получение качественных древесноволокнистых плит без добавления связующих агентов, поэтому важнейшим фактором производства является – приготовление хорошо разработанной волокнистой массы. Для решения этой задачи используют термическую обработку щепы перед её размолом на волокна. Иногда для интенсификации процесса прессования сухие древесноволокнистые полотна предварительно обрабатывают токами высокой частоты. Процесс прессования ведут аналогично с сухим способом производства плит.

Полусухой способ производства

Ещё одна из технологических схем, заключающаяся в следующем. Размол щепы производят на дефибраторах. Одновременно с процессом приготовления волокна в размольную камеру дефибратора впрыскивают парафиновую эмульсию и раствор сульфата алюминия. Связывающий агент – фенолформальдегидную смолу вводят в выходящую из дефибратора волокнистую массу под давлением. Сушат волокно в потоке горячего воздуха при 130-140 0С до относительной влажности 10-15%. Высушенное волокно попадает в пневматический сепаратор, где волокна тонкого помола отделяют от волокон грубого помола. Волокна тонкого помола используют для обкладочных слоёв ковра, волокна грубого помола вновь идут на пневмосепаратор, откуда более тонкая часть волокна идёт на создание среднего слоя плиты. Оставшееся волокно грубого помола отправляется на дополнительный размол на дисковой мельнице. Полученное таким образом волокно направляется для формирования среднего слоя. Подпрессовка волокна производится ленточно-валковым прессом. После уплотнения ковра его режут на полотна, а после поверхность полотна увлажняют водой. Древесноволокнистое полотно укладывают на подкладной транспортный лист с металлической обезвоживающей сеткой, а после направляют в горячий гидравлический пресс. Прессование ведут при давлении 7 МПа и температуре 230 0С. Полученные плиты вакуумный перекладчик отделяет от транспортных листов, и направляют на обработку горячим воздухом при 155-165 0С на 3 – 4 часа. После этого плиты направляют в среду насыщенного влагой воздуха – на кондиционирование. После этого плиты нарезаются и направляются на склад готовой продукции.

древесноволокнистый плита химический добавка

5. Связующие материалы и химические добавки, используемые в производстве древесноволокнистых плит

В производстве плит в древесноволокнистую массу дополнительно вводят: связующие компоненты, гидрофобизирующие вещества, осадители, и различные специфические добавки, для придания особых свойств.

Связующие вещества

Подобные соединения используют для повышения механической прочности. Клеи для склеивания древесины подразделяются на три группы: клеи животного происхождения, клеи растительные и клеи из синтетических смол. Животные клеи (коллагеновые) наиболее давно используются для склеивания древесины. Казеиновые и растительные – белковые клеи, среди которых основное место занимают клеи из соевых бобов, начали широко применяться в промышленности в изделиях, к которым не предъявлялись жесткие требования к водостойкости. Клеи на основе кровяных белков применяются самостоятельно в сочетании с соевым белком или с небольшой добавкой фенольных смол для производства хвойной фанеры, используемой в нормальных температурно-влажностных условиях. В промышленности применяют также казеиновые клеи, поставляемые в виде порошка. Иногда в производстве мягких древесноволокнистых плит применяют сосновую канифоль. Синтетические клеи начали применять лишь перед второй мировой войной, но по своему значению они превзошли все прежние виды клеев для склеивания древесины. Фенольные клеи широко применяют в производстве фанеры хвойных пород, предназначаемой для эксплуатации в жестких условиях. Мочевинные клеи широко используют в производстве фанеры лиственных пород для мебели и внутренней отделки помещений. Резорциновые и фенолрезорциновые клеи применяют главным образом для склеивания пиломатериалов в изделиях, которые предназначаются для эксплуатации на открытом воздухе, а дивинилацетатные эмульсионные клеи используют при изготовлении мебели. Наиболее известными синтетическими клеями являются:

1.Карбамидоформальдегидные смолы и клеи на их основе

Исходными соединениями для их синтеза являются карбамид и формальдегид.

2.Меламиновые смолы и клеи на их основе

Меламин (C3H6N6) при реакции с формальдегидом даёт более развитую трёхмерную структуру, чем с карбамидом. Это обуславливает более высокую прочность и долговечность клеевого соединения. Ввиду дороговизны меламина его используют как добавку к карбамидным смолам. Достаточная водостойкость клеевого соединения достигается при содержании меламина не менее 15-20% от общей массы клея. Отвердитель – хлористый аммоний (0,5-1,0%) или фосфорная кислота.

3.Фенолоформальдегидные смолы и клеи на их основе

4.Резорциновые и фенолорезорциновые смолы Резорцин является двухатомным фенолом C6H4(ОН)2. Это бесцветное или слабо окрашенное кристаллическое вещество со слабым запахом. Температура плавления составляет 118°С, легко растворим в воде и спирте. Позволяет получать в результате реакции поликонденсации с формальдегидом клеевой шов более плотной объемной структуры с более высокими физико-механическими показателями.

Гидрофобизирующие вещества

Древесноволокнистые плиты в условиях повышенной влажности начинают коробиться. Это связано с тем, что менее плотная, обладающая большей поверхностью обратная сторона плиты впитывает из воздуха больше влаги, чем плотная, гладкая лицевая сторона. Для решения этой проблемы применяют гидрофобизирующие вещества, в качестве коих обычно применяют:

1.Парафин

Его получают из нефти; каменноугольной, торфяной, сланцевой смол, древесного дёгтя. В производстве древесноволокнистых плит применяют, как правило нефтяной парафин. Особых требований к нему не предъявляют.

2.Церезин

Является восковым продуктом, по составу близким к парафину. Состоит из насыщенных углеводородов.

3.Церезиновая компазиция

Представляет собой сплав церезина с парафином.

4.Дистиллятный гач

Это смесь твёрдых нефтяных парафиновых углеводородов с содержанием масел до 25%.

Ввиду того, что все перечисленные вещества являются воскоподобными гидрофобными соединениями, их применение в мокром способе производства затруднено. Эти добавки вводят в массу в виде щелочных эмульсий. Это достигается интенсивным перемешиванием с добавкой эмульгатора. В качестве эмульгаторов применяют: олеиновую кислоту с аммиаком, лигносульфонат, кубовые остатки синтетических жирных кислот.

Осадители

Осадителями называют вещества, кои способствуют осаждению в водной суспензии проклеивающих составов на древесных волокнах. Наиболее часто применяемыми осадителями являются серная кислота и сернокислый алюминий.

Специальные добавки

В производстве специальных видов древесноволокнистых плит, выпускаемых, как мокрым, так и сухим способом в зависимости отконечных целей применяют различные добавки. Например, для повышения водостойкости твёрдых плит их пропитывают таловым маслом с сиккативом, госсиполовой смолой, отходами низкомолекулярного полиэтилена и многими другими соединениями. Мягкие и полутвёрдые плиты, для достижения аналогичных свойств пропитывают нефтяным битумом.

Для получения огнестойких плит в древесноволокнистую массу вводят: при мокром способе производства нефелиновый антипирен с добавкой асбеста, а при сухом способе – фосфаты и сульфаты аммония, буру, борную кислоту и другие агенты.

Биостойкие плиты получают путём использования незначительных количеств кремнефтористого аммония, анилида салициловой кислоты, пентахлорфенолята натрия.

6. Применение древесноволокнистых плит

Древесноволокнистые плиты находят широкое применение во всех отраслях хозяйственной деятельности людей. Особое распространение получили в строительстве и производстве мебели.

Строительство

Являясь эффективным конструкционно-отделочным материалом их активно используют: в малоэтажном строительстве; в деревянном домостроении; в инвентарных зданиях; в качестве облицовочного материала для стен, потолков; для межэтажных перекрытий; внутренних межквартирных и межкомнатных перегородок. Мягкие плиты обычно служат теплоизоляционным материалом; используются в качестве отделочного материала. Плиты со специальными свойствами применяются для настила полов и устройства оснований под различные напольные покрытия. Твёрдые плиты применяют для производства дверных полотен внутри зданий. Водостойкие плиты используют для отделки ванных комнат и душевых кабин, а также в качестве опалубочного материала.

Производство мебели

Из твёрдых и полутвёрдых плит изготавливают конструкционные элементы мебели, такие как: задние стенки шкафов и тумб, нижние полки у диванов, выдвижные ящики, полки, боковины шкафов, перегородки, спинки кроватей и кресел, основания диванов. Плиты большой толщины с фигурными кромками и фактурной поверхностью применяют для корпусной мебели.

Производство тары

Твёрдые образцы плит, обладающие высокой прочностью, большой ударной вязкостью, применяют в производстве тары, при этом поверхности плит обрабатывают гидрофобными материалами. Сейчас изготавливают мало и крупногабаритные деревянные ящики; цилиндрические барабаны для сыпучих веществ; также изготавливают комбинированные ящики из картона с внутренними перегородками из древесноволокнистых плит, кои усиливают конструкцию.

Машиностроение, электротехническая промышленность

Твёрдые плиты мокрого способа получения активно применяются для внутренней облицовки или в качестве закладных деталей сухопутного, железнодорожного и речного транспорта. Сверхтвёрдые плиты из-за высокой диэлектрической способности применяют для изготовления электропанелей, и электрощитов.

Заключение

Древесноволокнистые плиты по своей сути являются уникальным материалом, спектр применения коего огромен. Они сочетают в себе два важнейших качества предъявляемых в современном мире. Это экологичность и дешевизна. Именно эти критерии столь благосклонно сказываются на распространение этих материалов в мире. Спрос на их использование постоянно растет. В этом смысле Россия занимает весьма выгодное положение по отношению к другим странам и в первую очередь это связано с её геоклиматическим расположением. На столь громадной территории произрастает около 25% всех древесных мировых запасов, но, несмотря на это более 60% плит у нас являются привозными, а в целом по производству их мы сильно отстаём от стран запада. Это связано в первую очередь с высокой степенью износа существующего оборудования (износ составляет 80-85%) и его моральной старостью, а также с плохой освоенностью территории Сибири, в коей остаются значительные запасы древесного сырья.

Несмотря на это Россия постепенно наращивает производственные мощности столь ценного материала, как древесноволокнистые плиты, хотя это и сопряжено со значительными трудностями.

Литература

1.Радчук Л. И. Технология изделий из древесины: Учебное пособие. – М.: МГУЛ, 2006.

2.Дворкин Л.И. Строительные материалы из отходов промышленности – Ростов-н/Дону, 2007. – 368 с.

.Статьи журнала ЛесПромИнформ №8 (82) за 2011 год URL: #”justify”>Приложение 1

“Мокрый способ производства”

Приложение 2

“Сухой способ производства”

Приложение 3

“Мокросухой способ производства”

yamiki.ru