Битумные рулонные материалы | Новости в строительстве

Битумные рулонные материалы применяются очень широко при покрытии крыш больших объемов. Благодаря простоте применения и надежности, битумные рулонные материалы для, используются в малоэтажном строительстве частных домов, для покрытия кровли и гидроизоляции.

Битумные рулонные материалы применяются очень широко при покрытии крыш больших объемов. Благодаря простоте применения и надежности, битумные рулонные материалы для, используются в малоэтажном строительстве частных домов, для покрытия кровли и гидроизоляции.

Говоря о видах кровельных материалов, нужно сказать что они делятся на три класса, которые и характеризуют их в полной мере.

◊ Первый класс-это битумные материалы на основе нефтяного битума;

◊ Второй класс это битумно- полимерные материалы ;

◊ Третий класс это материалы на основе каучука и полимерных смол.

Материалы на основе битума, немного устарели , но тем не мене они все еще очень популярны среди застройщиков. Это рубероид, толь, пергамин, гидроизол, металлоизол , просто изол и кровельный картон. Самое большое распространение получили рубероид и толь. Рубероид это полотно из кровельного картона, которое пропитано с одной стороны и с другой нефтяным битумом.

Он выпускается двух видов, для верхних слоев крыши и для нижних,то есть подкладочный. Рубероид приклеивается при помощи горячих мастик или холодных. Рубероид для верхних слоев имеет посыпку в виде мелких камушек. Пергамин это тоже рулонный кровельный материал, изготовлен из кровельного картона и также как и рубероид пропитан битумом.

Его используют преимущественно как подкладку под рубероид и никогда не используют как материал для верхних слоев мягкой крыши.Металлоизол-это рулонный кровельный материал на основе алюминиевой фольги. Металлоизол покрывают тоже с одной стороны и с другой битумным составом на основе резины. Длина рулона достигает двадцать метров а ширина-460 см.

Гидроизол-это рулонный кровельный материал,который используется для подкладочных слоев мягкой рулонной кровле. Изол изготовляют из измельченной резины и битума. При производстве изола добавляют различные пластификаторы и минеральные наполнители.Этот рулонный материал используется преимущественно для пароизоляции и настила пологих и плоских крыш из мягкой кровли.

Толь получил самое широкое распространение, он тоже изготавливается из картона, но пропитанного уже другим составом-дегтем.

Кровельная мастика Мастики это пластичные вещества применяемые при укладке рулонных кровельных материалов, на основе битума и дегтя. Мастики в кровельном строительстве бывают двух видов горячие и холодные. В мастиках, для увеличения пластичности и их свойств добавляют полимеры.В холодных мастиках в качестве разбавителя используется вода и поэтому они на много безопаснее в использование чем горячие виды мастик. Горячие виды мастик готовят на месте или выпускают готовыми на специальных заводах. Если вы решили построить крышу из рулонных кровельных материалов ,то необходимо знать что они чувствительны при перепадах температуры и на воздействии атмосферных осадков.

Мастики это пластичные вещества применяемые при укладке рулонных кровельных материалов, на основе битума и дегтя. Мастики в кровельном строительстве бывают двух видов горячие и холодные. В мастиках, для увеличения пластичности и их свойств добавляют полимеры.В холодных мастиках в качестве разбавителя используется вода и поэтому они на много безопаснее в использование чем горячие виды мастик. Горячие виды мастик готовят на месте или выпускают готовыми на специальных заводах. Если вы решили построить крышу из рулонных кровельных материалов ,то необходимо знать что они чувствительны при перепадах температуры и на воздействии атмосферных осадков.

Сильные ветра способны сорвать плохо приклеенные листы рулонных кровельных материалов. Солнечная радиация улетучивает состав масел находящиеся в битуме, делая его ломким и хрупким. Зимой под воздействием низких температур, в рулонные кровельные материалы образуются трещины, через которые вода просачивается внутри крыши.

Сильный град способен пробить рулонную кровлю,поэтому за такой кровлей нужен постоянный уход. Летом при высокой солнечной радиации, мастики сильно нагреваются и целые куски кровельного покрытия могут сползти вниз при высоких уклонах крыш. Поэтому скаты крыш с покрытием из рулонного кровельного материала должны быть не сильно крутыми.

При помощи валика или кисточки на поверхность крыши наносят мастику и потом приклеивают кровельный рулонный материал. При наклеивании рулонного материала, чтобы не оставалось участки с воздухом, нужно хорошо разглаживать эти участки и хорошо промазать мастикой. Битумные рулонные материалы по достоинству завоевали большую популярность среди застройщиков.

Кровельные и гидроизоляционные материалы

Экарбит— кровельный и гидроизоляционный рулонный материал. Изготовляется материал путем пропитки мягким нефтяным битумом кровельного картона с последующим покрытием полимербитумным вяжущим с обеих сторон. Покровная масса содержит каучук, битум, индустриальное масло И-50А, антисептик и наполнитель . Экарбит, как и рубероид выпускается покровным и подкладочным.

На материал, который предназначается для устройства нижних слоев, наносится поверх покровной массы мелкозернистая ( водно-тальковая суспензия) и крупнозернистая посыпка( на одну сторону экарбита, предназначенного для верхнего слоя покрытия). Экарбит марок ЭБК применяют для устройства верхних слоев покрытий , а марок ЭБМ -для нижних слоев кровельного покрытия. При использовании в составе покровной массы вместо бутилкаучука, этиленпропиленового каучука или дивинилстирольного термоэластопласта в маркировке меняется вторая буква, показывающая вид полимера.

Таким образом экарбит кровельный, наплавляемый для верхнего слоя на этиленпропиленовом каучуке, будет иметь марку ЭЗК, а для нижнего слоя -ЭЭМ.

Физико-механические свойства экарбита

◊ Содержание бутилкаучука в покровной массе- 4%; Содержание масла ( И-40) -16%; Содержание пылевидного наполнителя -20%;

◊ Водопоглощение в вакууме за 5 минут или при замачивании в воде в течении 24, не более -40 г/м²; Разрывной груз при растяжении полоски экарбита шириной 50 мм, не менее -3,2…4 МПа; Водопроницаемость образца диаметром 100 мм при давлении -0,07 МПа;

◊ Время в течении которого материал должен быть водонепроницаемым -10 минут; Гибкость( отсутствие при изгибании на стержне при 25°С), диаметр стержня -40 мм.

◊ Потери посыпки после двух перемещений щетки, не более 1,5 грамм; Температуроустойчивость при нагревании в вертикальном положении при 70°С в течении 2 часов- недолжно быть оползания, вздутий, трещин.

Армобитэп

Армобитэп является гидроизоляционный и кровельный рулонный материал на стекловолокнистой основе ( стеклосетка, стеклохолст, стеклоткань). На обе стороны материала наносится полимербитумный вяжущий, содержащий битум и каучук, наполнитель, индустриальное масло, антисептик и мелкую минеральную двухстороннюю посыпку (или крупную только с одной стороны), в зависимости от назначения материала ( для верхнего или нижнего слоя).

Армобитэп марки АБСК как правило применяется при устройстве верхних слоев покрытий, а марки АБСМ применяют для устройства нижних слоев кровельных покрытий а также для других видов гидроизоляции.

Физико-механические свойства армобитэпа

◊ Масса 1 м² основы -80…200 г; Общая площадь рулона -10 ± 0,5 м²; Ширина полотна -960…1000 мм; Температура размягчения покровной массы по КиШ, не ниже -85°С; Количество покровной массы , не менее 2000…3500 г/м²; Содержание наполнителя в вяжущем , не менее -20 %;

◊ Содержание бутилкаучука в вяжущем -4 %; Содержание индустриального масла И-40 А в вяжущем -16%;Водопоглощение , не более 25 г/м²; Разрывной груз при растяжении полоски армобитэпа шириной 50 мм, не менее -3 МПа; Водопроницаемость при гидростатическом давлении -0,08 МПа;

◊ Время, в течении которого армобитэп должен быть водонепроницаемым -10 мин;Гибкость ( не должно появляться трещин и отслаивания посыпки) при изгибании на полуокружности стержня при температуре 0°С-20 мм; Потеря посыпки после двух полных перемещений щетки на образец , не более 1,5 г; Температуроустойчивость при нагревании в вертикальном положении при 70 °С в течении 2 ч-без дефектов.

Фольгобитэп

Фольгобитэп представляет собой фольгу алюминиевую толщиной от 0,08 до 0,12 мм. Алюминиевая фольга покрывается с двух сторон полимербитумным вяжущим с мелкозернистой минеральной посыпкой. Материал применяют в строительстве при выполнении особо ответственных гидроизоляционных и кровельных работ.

Физико-механические свойства фольгобитэпа

◊ Общая площадь рулонного материала в рулоне-10 ± 0,5 м²; Температура размягчения покровной массы по КиШ, не ниже 85 °С; Количество покровной массы, не менее -1600 г/м²; Количество покровной массы с нижней стороны , не менее -1000 ± 100 г/м²; Количество покровной массы с верхней стороны , не менее -600 ± 100 г/м²; Глубина проникновения иглы в покровную массу при 25 °С, не менее -50 мм;

◊ Содержание наполнителя в вяжущем, не менее -20 %; Температура хрупкости вяжущего, не ниже -40°С; Разрывной груз при растяжении полоски фольгобитэпа шириной 50 мм, не менее -0,4 МПа; Время, в течении которого фольгобитэп должен быть водонепроницаемым-10 минут.

Монобитэп

Монобитэп является рулонным гидроизоляционным и кровельным материалом. Для получения монобитэпа пропитывают слоистую комбинированную основу БПБ( бумага -полиэтилен-бумага) нефтяным мягким битумом и затем покрывают материал с двух сторон полимербитумным вяжущим с нанесением на обе стороны полотна воднотальковой суспензии.

Материал монобитэп применяется в строительстве для устройства нижних слоев кровельного ковра и может служить в качестве гидроизоляционного слоя в монопанелях и комплексных плитах покрытий.

Физико-механические свойства монобитэпа

◊ Масса основы составляет 180…225 г/м²;Общая площадь рулона -5 ± 0,5 м²; Ширина полотна -1000 ± 20 мм; Температура размягчения пропиточной массы по КиШ, не ниже -40°С; Температура размягчения покровной массы по КиШ, не ниже 80°С; Количество покровной массы, не менее 2000…3000 г/м²; Содержание наполнителя -20 %; Содержание бутилкаучука-4 %.

Все перечисленные материалы(экарбит, монобитэп, фольгобитэп, армобитэп) на основание наклеиваются методом наплавления или с помощью битумных мастик.

Рулонные материалы на полимербитумной основе

Производство этих материалов базируется главным образом на обычной схеме получения рулонных рубероида. Особенностью производства рулонных материалов на полимербитумной основе является введение дополнительной технологической линии приготовления бутилкаучука в качестве модифицирующей добавки для битума

Бутилкаучук поступает в брикетах по 20…25 кг на завод. Его разрезают на куски перед изготовлением полимербитумной покровной массы. Для этого его подают на пластинчатый пневматический нож и разрезают на куски 6 х 15 см. Затем с помощью транспортера, отрезанные куски каучука подаются в измельчитель. Измельченный каучук далее поступает из измельчителя в смеситель, где при температуре 160 ± 5 °С в течении 1 часа растворяется в масле.

Полимербитумный вяжущий приготавливают в специальных турбосмесителях. Для этого битум пердварительно нагревают до 180…190 °С и закачивают в дозатор, затем из дозатора битум поступает в мешалку. В мешалку насосом из смесителя подают по обогреваемому трубопроводу раствор каучука в масле небольшими порциями. В кожухе турбосмесителя температура масла достигает 200 °С. В мешалке при температуре 160 …170 °С замешивается полимербитумная масса в течении 30 минут.

При этом вводимые в битум компоненты имеют следующее соотношение:

◊ Индустриальное масло И-40 А-16 %; Бутилкаучук -4 %; Тальк-20 %; Влажность наполнителя не более 1 %.

Как и каучук в смесь наполнитель вводится постепенно и небольшими порциями. Бутилкаучук при необходимости может быть заменен другим видом каучука. Для того чтобы обеспечить бесперебойную работу рубероидного агрегата, используют две мешалки: в одной мешалке расходуется смесь а в другой готовят очередную порцию и закачивают в емкость готовой смеси. Готовая масса должна иметь однородную консистенцию .и температуру выше 165 °С.

Полотно пропитанного картона после камеры до пропитки направляется в покровную ванну. Равномерным слоем покровная масса наносится на всю ширину пропитанной картонной основы, при этом с верхней стороны толщина покровного слоя регулируется отжимными вальцами. Кроме погруженного валика и двух калибрующих, покровная ванна имеет еще один дополнительный валик, который установлен после калибрующих вальцов. Он служит для нанесения покровного утолщенного слоя с нижней стороны пропитанной картонной основы.

Полимербитумный вяжущий должен иметь температуру не выше 170 °С, а его температура размягчения по КиШ не ниже 85°С. Дальнейшие операции в производстве рулонных материалов на полимербитумной основе такие же, как и при производстве рубероида, то есть наносят водно-тальковую сусензию, наносят посыпку и охлаждают полотно рулонного материала. Затем следует дополнительное охлаждение рулонного материала в магазине запаса, с тем расчетом, чтобы перед намоткой в рулоны температура полотна была не выше 40 °С. Когда температура готового пропитанного рулонного полотна в магазине запаса достигает 40-35 °С, полотно наматывают в рулоны.

Бутилкаучуковую добавку в покровной массе можно заменить гранулированными полимерами или различными порошкообразными. Такие как полиэтилен, сополимер этилена с пропиленом, дивинилстирольный термоэластопласт некоторых видов. При этом упрощается и технология приготовления рулонного материала , как например отпадает необходимость в ноже для разрезки каучука,термопластичные добавки не нуждаются в предварительном набухании в масле, так как такие добавки можно вводить сразу в турбосмеситель.

Однако, в существующих нормах предусмотрен выпуск всех материалов на бутилкаучуке, при этом бутилкаучук может быть заменен на этиленпропиленовый каучук, дивинилстирольный термоэластопласт, сополимеры этилена с пропиленом. Также возможно применение стандартизированных отходов полиэтилена низкого и высокого давления, которые могут быть использованы для изготовления экарбита в районах с умеренно холодным климатом.

Для того чтобы изготовить покровную массу битума используют битум соответствующий марки БН-70/30. Добиваются этого обычно либо окислением жидких битумов либо компаундированием жидких битумов с битумом БН-V. Доокисление и смешение можно заменить несколько большей добавкой полимера к жидкому битуму, которая повысит вязкость до нужного предела и увеличит трещиностойкость покровного слоя. таким образом можно получить материалы которые могут быть использованы в северных районах страны, где требования к деформативной способности значительно возрастают.

Термопластичные полимеры не требуют специальной подготовки для применения при изготовлении рулонных материалов, кроме измельчения. Дивинилстирольный термоэластопласт и полиэтилен плавятся при температуре покровной ванны а в турбосмесителе они легко перемешиваются, образуя при этом однородную покровную массу.

stroivagon.ru

Полимерно битумное вяжущее: особенности структуры и свойств

Зачем нужно использование полимерно битумное вяжущее? Можно ли без него обойтись в дорожном строительстве? Какие нюансы при его использовании нужно учитывать?

Основной вид нефтяного вяжущего, успешно применяемого в дорожной отрасли любого государства мира при строительстве и ремонте дорожных покрытий, – это нефтяной дорожный битум, пластичный, способный без разрушения выдерживать воздействие низких температур и температурных перепадов, а также различных деформаций.

Однако специфические условия эксплуатации таких объектов дорожного строительства как мосты, путепроводы, развязки и пр. обусловливают необходимость предъявления более высоких требований к покрытиям.

Удовлетворить эти требования в полной мере битум уже не может. Кроме того, с каждым годом возрастают нагрузки, увеличивается интенсивность движения, негативно влияет на дорожное покрытие шипованная резина. Во всем мире постоянно проводятся работы по созданию новых современных дорожных материалов и технологий, корректировке нормативных требований к их физико-механическим свойствам. Все это направлено на повышение долговечности дорожных покрытий в современных условиях их эксплуатации.

Полимерные добавки

Одним из направлений такой деятельности является модификация битума различными полимерными добавками. Поиск наиболее эффективных модификаторов, отработка оптимальных рецептур модифицированного битума, полимерно-битумных эмульсий, а также анализ целесообразности их использования по тому или иному назначению, начатый в 50-е гг. прошлого столетия, продолжаются по сей день. Главным ориентиром для принятия технических решений являются результаты постоянно обобщаемого практического опыта.

Модификаторы

Установлено, что экономически эффективными модификаторами свойств нефтяных битумов являются те, которые доступны и недороги. С технической точки зрения, для создания на основе битумов композиционных материалов с заданным комплексом свойств могут применяться только те модификаторы,

которые:

- не разрушаются при температуре приготовления асфальтобетонной смеси;

- совместимы с битумом при проведении процесса смешения на обычном оборудовании при температурах, традиционных для приготовления асфальтобетонных смесей;

- в летнее время повышают сопротивление битумов в составе дорожного покрытия к воздействию сдвиговых напряжений без увеличения их вязкости при температурах смешения и укладки,

- а также не придают битуму жесткость или ломкость при низких температурах в покрытии;

химически и физически стабильны, сохраняют присущие им свойства при хранении, переработке, а также в реальных условиях работы в составе дорожного покрытия.

К настоящему времени за рубежом накоплен значительный опыт по применению при строительстве и ремонте дорожных покрытий композиционных материалов на основе битума и модификаторов, таких как сера, каучук (полибутадиеновый, натуральный, бутилкаучук, хлоропрен и др.), органо-марганцевые компаунды, термопластичные полимеры (полиэтилен, полипропилен, полистирол, этилен-винилацетат (EVA), термопластичные каучуки (полиуретан, олефиновые сополимеры), а также блоксополимеры стирол-бутадиен-стирола (СБС).

Полимеры СБС

Наибольшее применение находят полимеры типа СБС, что обусловлено их способностью не только повышать прочность битума (что достигается и другими видами модификаторов), но и придавать полимерно-битумной композиции эластичность – свойство присущее полимерам, причем при небольшой концентрации (3-5% от массы битума). Использование в рецептуре асфальтобетонной смеси битума, модифицированного полимером типа СБС, обеспечивает дорожному покрытию способность к быстрому снятию напряжений, которые возникают в покрытии под воздействием движущегося транспорта.

Характер и эффективность модифицирующего действия полимера на битум зависит от структуры образующейся полимербитумной композиции.

Температуры

Анализ известных способов приготовления битумов, модифицированных полимерами, показывает, что все они предусматривают, как правило, повышенную температуру процесса (150-200 оС) и интенсивное перемешивание компонентов. Температура разложения большинства используемых для модификации битумов полимеров (полиэтилена, полипропилена, этилен-пропиленовых каучуков, термоэластопластов и др.) значительно превышает температуру совмещения их с битумом. Следовательно, реакции термо- и механодеструкции полимеров в массе битума не происходят, а если и имеют место, то протекают в очень незначительной степени.

Битумы при нагревании размягчаются, а термопластичные полимеры, независимо от того, были они кристаллическими или аморфными, переходят в вязко-текучее состояние. Таким образом, процесс смешения при высокой температуре битума с полимерами любой химической природы протекает в две стадии: эмульгирование размягченного полимера в жидком битуме и последующее частичное (набухание) или полное растворение. Глубина процесса диспергирования полимера в битуме при прочих равныхусловиях определяется химической природой и молекулярной массой полимера, химическим составом битума, а также соотношением компонентов в смеси.

Степень дисперсности

Известно, что степень дисперсности таких систем при прочих равных условиях определяется соотношением вязкости компонентов, а также их взаимной растворимостью. В случае применения нерастворимых или частично растворимых в битуме полимеров предельный размер частиц в смеси зависит только от соотношения вязкостей и условий перемешивания, а смесь при повышенной температуре представляет собой эмульсию (рис. 1). Низкая вязкость полимера способствует лучшему диспергированию его в битуме. При повышении концентрации такого полимера размер капель в массе битумавозрастает, увеличивается вероятность их коалесценсии (слияния), приводящей к обращению фаз в системе. Примером такого вида модификатора является этилен-пропиленовый каучук СКЭПТ-Э-30,

образующий непрерывную фазу в битуме при введении в количестве не менее 9%масс (рис. 2).

Для взаимно растворимых компонентов степень дисперсности системы дополнительно возрастает за счет взаимодействия компонентов на границе раздела фаз. К таким полимерам относятся блоксополимеры типа СБС. Наличие в структуре стирол-бутадиен-стирольного полимера ароматических блоков обусловливает его сродство с нефтяным битумом, содержащим значительное количество ароматических соединений.

В результате структура битумов, модифицированных полимером типа СБС, принципиально отличается от структуры битумных композиций с алифатическими полимерами. При температуре смешения (175-185 оС), вследствие растворения полимера в мальтеновой части битума, образуется гомогенная композиция, как показывают оптические исследования, однородная при увеличении в 600 раз (рис. 3).

Концентрационный предел взаимной растворимости

Компонентов (битума и полимера) снижается с увеличением молекулярной массы полимера. Так, при технологической температуре битум образует оптически однородные композиции с высокомолекулярным дивинил-стирольным термоэластопластом (М=150 000) при содержании последнего до 5%масс, в то время как с низкомолекулярным ДСТ-30 (М=45 000) – до 9%масс. При дальнейшем повышении концентрации ДСТ-30 в битуме происходит выделение в отдельную фазу асфальтосмолистой части битума, не являющейся растворителем для полимера (рис. 4).

Структура битумов

Модифицированных рассмотренными выше видами полимеров, созданная при технологической температуре, как правило, сохраняется и после охлаждения. Это обусловлено резким увеличением вязкости приготовленного полимерно-битумного материала при понижении температуры, препятствующим расслоению дисперсной системы. При комнатной температуре и в реальных условиях эксплуатации битумы, модифицированные полимерами, представляют собой, как правило, микро- или макронеоднородные системы, то есть являются композиционными материалами.

Свойства

Их определяются фазовой структурой смеси, в частности, механические – преимущественно свойствами непрерывной фазы. Именно поэтому способностью придавать битуму эластичность (свойство, присущее и олефиновым полимерам, например, полиэтилену, полипропилену, этилен-пропиленовому каучуку и др.) обладают лишь те полимеры, которые образуют непрерывную фазу в массе композиции, в частности, полимеры типа СБС (табл. 1-3). Роль полимера, образующего дисперсную фазу в массе битума, сводится лишь к упрочнению материала. Варьируя видом, концентрацией полимера, можно получать композиционные материалы с заданным комплексом физико-механических свойств.

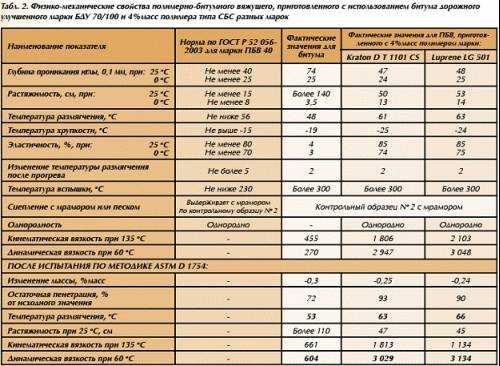

Линейный полимер типа СБС является по отношению к битуму структурирующей добавкой, о чем свидетельствует понижение значений показателей «глубина проникания иглы при 25 оС», «растяжимость», повышение значений показателя «температура размягчения» (табл. 1).

Фактические значения показателей физико-механических свойств полимерно-битумных композиций, приготавливаемых с использованием полимера типа СБС, зависят от свойств самого исходного битума. Принципиальной отличительной особенностью композиции битума даже с небольшим количеством полимера СБС (2,5%масс) является способность к обратной деформации, о чем свидетельствует высокий уровень значений показателя «эластичность при 25 и 0 оС» – более 70%.

Введение полимеров СБС в битум

Приводит к значительному возрастанию вязкости битума. Как видно из табл. 1, значения показателей «кинематическая вязкость при 135 °С» и «динамическая вязкость при 60 °С» битума в присутствии 2,5%масс Кraton D Т 1101 CS возрастают в 2,4 и 3,65 раза соответственно.

При том же содержании полимера Luprene LG 501 вязкость битума увеличивается в 2,54 и 3,44 раза соответственно, что свидетельствует об одинаковом уровне структурированности полимерно-битумных вяжущих, приготовленных с использованием исследуемых марок полимеров СБС. Полимер типа СБС в значительной степени повышает деформативную способность битума при 0 оС, так, значение показателя «растяжимость при 0 оС» полимерно-битумных композиций на 10 единиц превышает значение этого показателя для исходного битума.

Физико-механические свойства полимерно-битумных вяжущих, подвергнутых испытанию на старение по методике ASTM D 1754, характеризуют фактическое качество вяжущего, находящегося непосредственно в составе полимер-асфальтобетонной смеси и дорожном покрытии.

Как видно из табл. 1, результатом термического воздействия является еще большее упрочнение структуры полимерно-битумного вяжущего: так, значение показателя «динамическая вязкость при 60 оС» композиции, приготовленной с использованием полимера Кraton D Т 1101 CS, возрастает в 1,56 раза, а с тем же количеством полимера Luprene LG 501 – в 1,73 раза.

Увеличение содержания полимеров в битуме с 2,5%масс до 4,0%масс приводит к повышению значений показателей вязкости, как кинематической – при 135 оС, так и динамической – при 60 оС (табл. 2),к снижению значений показателя «растяжимость при 25 оС».

Коэффициенты возрастания кинематической и динамической вязкости для полимерно-битумных вяжущих, приготовленных на Кraton D Т 1101 CS и Luprene LG 501, близки по значениям. Как видно из табл. 2, введение в битум полимера СБС в количестве 4,0%масс приводит к получению полимерно-битумных вяжущих, по значению показателей физико-механических свойств отвечающих требованиям ГОСТ Р 52056-2003, предъявляемым к ПБВ 40.

Введение в битум полимеров Кraton D Т 1101 CS и Luprene LG 501 в количестве 6,0%масс приводит к образованию высоковязкой гелеобразной при 170 оС массы. Вследствие высокой степени структурированности приготовленных полимерно-битумных вяжущих выполнить полный комплекс испытаний ПБВ не удается (табл. 3).

Повышение содержания в битуме полимеров

Независимо от их марки, с 4%масс до 6%масс приводит к резкому увеличению значений показателя «температура размягчения», при этом существенного снижения значений показателя «глубина проникания иглы» уже не наблюдается. По сравнению с кинематической вязкостью при 135 оС полимерно-битумных вяжущих,содержащих 4%масс полимера СБС разных марок, значение этого показателя для композиций с 6%масс Кraton D Т 1101 CS увеличивается в 2,64 раза, полимера Luprene LG 501 – в 2,42 раза.

Таким образом, варьируя количество полимера типа СБС, можно получить полимерно-битумное вяжущее с требуемыми характеристиками. Битумы, модифицированные u1087 полимерами типа СБС, являются дисперсными (неоднородными) системами, а следовательно, термодинамически неустойчивыми, что является причиной их расслоения (разрушения), особенно при повышенной температуре в статических условиях (в отсутствие перемешивания).

Чем выше сродство полимера к битуму и чем выше степень дисперсности полимера в массе битума, тем выше устойчивость композиционного материала к расслаиванию. Как видно из табл. 4, полимерно-битумные композиции, приготовленные в лабораторных условиях, подвержены существенному расслоению. При использовании высокоэффективных смесителей, позволяющих достичь более высокой степени дисперсности полимера в битуме, устойчивость композиционных материалов к расслаиванию возрастает. Вот почему за рубежом приготовление полимерно-битумных материалов осуществляется с помощью коллоидных мельниц.

Качество

Для обеспечения заданного качества товарной продукции, достижения максимальной эффективности от ее использования в дорожном строительстве необходимо осуществлять контроль не только за однородностью свежеприготовленной композиции, но и за устойчивостью к расслаиванию при повышенной температуре. Учитывая тот факт, что полностью предотвратить расслоение композиции битума с полимером типа СБС на стадии хранения при повышенной температуре невозможно, необходимо лимитировать длительность хранения товарной продукции на складе при повышенной температуре и периодическом механическом перемешивании массы.

В связи с тем, что механизм распределения в битуме полимера заключается в растворении последнего в мальтеновой части битума, на первый взгляд кажется, что для достижения наилучшей совместимости компонентов необходимо увеличить количество масляных компонентов в битуме, например, за счет дополнительного введения минеральных масел. Однако следует напомнить, что нефтяные дорожные битумы как коллоидные системы также термодинамически неустойчивы во времени.

Введение масел

Приводит к нарушению относительной стабильности структуры битума, сформировавшейся на стадии изготовления последнего. В зависимости от химической природы соединений, входящих в состав минерального масла, последнее может являться хорошим или плохим растворителем по отношению к битуму.

В России предлагается применять индустриальное масло, что в принципе неверно по ряду следующих причин:

- индустриальное масло является товарным продуктом нефтепереработки, включающим в свой состав различные присадки, обеспечивающие эксплуатационную надежность масла при использовании его по прямому назначению. Целесообразность присутствия этих присадок в ПБВ для улучшения эксплуатационных характеристик не доказана, в то время как приводит к повышению стоимости ПБВ;

- индустриальное масло состоит из низкополярных соединений, что обусловлено технологией его получения, вследствие чего растворяющая способность этого вида масла по отношению

к полярным соединениям (к которым относятся и нефтяные битумы) минимальна. Введение индустриального масла приводит к разрушению внутренних связей в структуре битума и выпотеванию масляных компонентов из асфальтобетона; - товарные дорожные битумы, производимые на нефтеперерабатывающих заводах России, характеризуются низкой (по сравнению с зарубежными аналогами) вязкостью, что является причиной сдвиговых деформаций дорожных асфальтобетонов. Пластификация битумов, имеющая место при введении индустриального масла, приводит к еще большему снижению когезионной прочности битума.

Кроме того, использование индустриального масла на стадии приготовления битумов, модифицированных полимерами, не только не повышает устойчивость последних к расслаиванию, но и способствует ускорению процесса разрушения дорожного покрытия вследствие выпотевания (отторжения) масел, в первую очередь введенных дополнительно.

Для получения полимерно-битумных материалов, характеризующихся более высокой пластичностью, достаточно использовать в качестве исходного сырья битумы с более высокими значениями показателя глубины проникания иглы при 25 оС (что имеет место в зарубежной практике) или применять нефтяные пластификаторы ароматического характера. Часто можно слышать мнение о том, что полимеры типа СБС способствуют повышению прочности сцепления дорожного битума с минеральными материалами, в том числе и кислыми, однако это не так.

Как и дорожные битумы, полимерно-битумные вяжущие способны образовывать прочные связи с эталонным материалом – мрамором (табл. 1-3). Однако формальное соответствие полимерно-битумных композиций по значению этого показателя требованиям ГОСТ Р 52056-2003 не может быть гарантией высокой адгезионной прочности полимерасфальтобетонного покрытия, устроенного с использованием ПБВ в смеси с кислыми минеральными материалами (гранитом), так как битумоминеральные смеси,приготовленные с использованием гранитного щебня и ПБВ, легко разрушаются водой (табл. 5).

По этой причине во избежание эрозийного разрушения полимерасфальтобетонного покрытия, устраиваемого с использованием кислых минеральных материалов, в рецептуру полимерно-битумного вяжущего необходимо вводить адгезионные добавки. Анализ зарубежного и отечественного опыта применения битумов, модифицированных полимерами, показывает принципиальные отличия в подходах к выбору исходных компонентов, к проектированию составов полимерно-битумных вяжущих, к регламентированию комплекса физико-механических свойств ПБВ, к выбору объектов, на которых наиболее целесообразна замена битума дорожного на новый вид вяжущего.

Недостатки нормативных требований

Как показывает практика, принципиальными недостатками отечественных нормативных требований (табл. 6) к полимерно-битумным вяжущим (ГОСТ Р 52 056-2003) является:

1. Среди нормируемых показателей качества ПБВ отсутствует вязкость, что не позволяет прогнозировать технологические особенности работы с ПБВ, обусловленные более высокими значениями вязкости последних по сравнению с битумами дорожными вязкими, а также эксплуатационную надежность полимерно-битумного вяжущего в составе дорожного покрытия.

2. Методика, предложенная разработчиками нормативного документа, не позволяет дать объективную оценку эластичности ПБВ (свойства, определяющего главное преимущество полимерно-битумных вяжущих по сравнению с битумами дорожными), поскольку за результат испытания принимается значение, достигаемое за неограниченный период времени («до момента изменения длины не более чем на 0,1 см за 15 минут» – п. 7.4).

Способность ПБВ к обратной деформации, реализуемая материалом за длительный период времени после снятия нагрузки, сводит к минимуму целесообразность использования такого вяжущего для устройства дорожных покрытий на дорогах с высокой интенсивностью движения.

3. Маркировка ПБВ по значению показателя «глубина проникания иглы при 25 оС» при низких регламентируемых значениях показателя «температураразмягчения» не позволяет оценить преимущества ПБВ по сравнению с битумами.

4. Адгезионная способность ПБВ, оцениваемая по отношению к мрамору или песку (эталонам), некорректна и вводит в заблуждение потребителей данного вида товарной продукции, поскольку прочность сцепления модифицированного битума с кислыми минеральными материалами, применяемыми на практике, низкая.

5. В перечень нормируемых показателей физико-механических свойств ПБВ не включен показатель «устойчивость при хранении».

Выводы и рекомендации

1. Битумы, модифицированные полимерами типа СБС, представляют собой композиционные материалы, структура и свойства которых при прочих равных условиях зависят от вида и концентрации полимера, марки битума, а также от технологии смешения компонентов.

2. Для получения модифицированных битумов с заданным комплексом свойств в каждом конкретном случае необходимо осуществлять правильный выбор полимерного модификатора, битумного сырья, выполнять комплекс лабораторных работ по оптимизации рецептуры композиционного материала.

3. Для обеспечения стабильности структуры и свойств битума, модифицированного полимером, при изготовлении разных партий товарной продукции следует использовать полимер и битум стабильного качества, а также строго соблюдать технологический регламент процессов приготовления и хранения модифицированного битума.

4. При работе с битумами, модифицированными полимерами, нельзя не учитывать особенности их структуры и свойства. Игнорирование этих знаний приведет к снижению эффективности использования полимеров в качестве модифицирующих добавок к битуму, получению некачественных полимерно-битумных материалов, а следовательно, и к неоправданным затратам вследствие применения дорогостоящих полимеров в такой материалоемкой отрасли, как дорожное строительство.

5. При выборе промышленной установки по производству полимерно-битумных вяжущих следует руководствоваться не только соображениями ценовой политики, но и техническими, технологическими возможностями установки, которые должны обеспечивать минимальное влияние на качество товарной продукции известных факторов риска.

6. Применению битумов, модифицированных полимером, должно предшествовать в каждом конкретном случае технико-экономическое обоснование, поскольку стоимость модифицированного битума намного превосходит стоимость битума.

Т.С. Худякова, к.т.н.,

заместитель генерального директора

ООО «Испытательный центр «Дорсервис»

bitumen.globecore.ru

Битумные и битумно-полимерные материалы.

Кровельный рулонный материал – самый популярный способ отделки крыши любого загородного дома. Современный рынок предлагает широкий выбор материалов, каждый из которых хорош по-своему. Чему отдать предпочтение и на что обратить внимание при выборе?

Основные категории

Все рулонные материалы для кровли делятся в зависимости от типа основы на основные или безосновные. По типу компонентов покровного состава они бывают битумными, полимерными или битумно-полимерными. В качестве основы могут выступать картон, асбест, полимеры, стекловолокно или комбинация материалов, а защитный слой имеет мелкозернистую, крупнозернистую или стекловолокнистую структуру. Все эти виды рулонных кровельных материалов широко применяются в строительстве. Рассмотрим особенности каждого типа подробнее.

Битумные: дешево и просто

Пергамин – это еще один материал, создающийся из кровельного картона и пропитываемый битумом. Материал тонкий и менее прочный по сравнению с рубероидом, поэтому чаще всего используется как подкладка.

Наплавляемые кровельные материалы

Наплавляемая кровля – это отличное решение для обустройства крыш зданий, сооружений в сфере промышленно-гражданского строительства. Такие материалы подходят для гидроизоляции как кровли, так и фундамента, полов и перекрытий. Рулонный кровельный наплавляемый материал отличается простотой монтажа, поэтому всего за день можно выполнить большой объем работы. Особенность его в том, что в качестве основы используются стойкие к гниению стеклохолст или стеклоткани, которые увеличивают прочность.

В качестве модификаторов битума используются полимеры, которые увеличивают стойкость к различным воздействиям и повышают прочность. Рулонный кровельный наплавляемый материал отличается высокой эластичностью, гибкостью при низких температурах и высокой теплостойкостью. Важную роль в наплавляемых материалах играет структура верхнего слоя, задача которого – защищать крышу. Кровельное покрытие должно служить защитой от нагревания, ультрафиолетового излучения, осадков. Для минимизации подобного воздействия применяют покрытие посыпками.

Рулонный кровельный гидроизоляционный наплавляемый материал чаще всего имеет посыпку разной фракции – крупнозернистую или мелкозернистую, чешуйчатую или пылевидную. Как сырье используются базальт, сланец, песок, керамическая крошка. При выборе стоит ориентироваться на несколько факторов:

- Сложность рельефа конструкции крыши, а также угол ее уклона.

- Температурный режим в регионе.

- Количество осадков, которые выпадают в среднем за год.

- Возможные нагрузки, которые могут привести к деформации.

Битумные материалы для гидроизоляции

Ряд кровельных материалов служит не только для покрытия конструкции, но и для ее качественной гидроизоляции. Среди них – металлоизол. Этот материал обладает трехслойной структурой: битум – фольга – битум. Это прочное кровельное покрытие, показывающее отличные эксплуатационные свойства, обладающее высокой прочностью и надежностью.

Не менее популярен битумный рулонный кровельный и гидроизоляционный материал под названием изол. В него при производстве добавляются резина, минеральные уплотнители, антисептик и полимерные добавки. Такой состав служит залогом того, что материал будет показывать повышенную термостойкость. Подходит для плоской формы и перекрытий. На основе асбоцеллюлозы создается гидроизол, главное отличие которого – повышенная гнилостойкость. Он широко применяется в гидроизоляции подвалов и участков, которые слабо вентилируются.

Таким образом, кровельные битумные рулонные и наплавляемые материалы – это широкий выбор покрытий, которые выполняются в виде полотен и могут применяться в разных сферах строительства. Секрет их популярности – в доступной стоимости, а также повышенной стойкости к различным воздействиям.

Битумно-полимерные материалы

Если к наплавляемому кровельному покрытию приклеить нижний слой в виде вяжущего компонента, он будет показывать хорошие гидроизоляционные свойства. Рулонный кровельный гидроизоляционный наплавляемый материал чаще всего имеет вяжущий компонент в виде кровельного битума и наполнителей в виде полимерных добавок, которые сказываются на увеличении срока службы и эксплуатационных свойств.

Приводит к повышению теплостойкости и снижению морозостойкости покрытия. Чтобы избежать подобных явлений, добавляются атактический полипропилен (АПП) или стирол-бутадиен-стироловые эластомеры (СБС). Таким способом получают материал рулонный кровельный полимерно-битумный. Он стоит дороже, зато отличные эксплуатационные свойства в сочетании с высокой надежностью и долговечностью придутся по вкусу многим владельцам загородных домов.

Особенности битумно-полимерных материалов для кровли

Двухкомпонентные кровельные материалы в виде рулонов в последнее время пользуются высоким спросом. Они состоят из битума и полимера, объем которого составляет около двенадцати процентов. Основой для покрытия данного типа служат полиэстер, стеклохолст, резиновая крошка или термопласт. Такой кровельный рулонный материал имеет ряд особенностей:

- Высокая пластичность.

- Стойкость к образованию трещин.

- Возможность эксплуатации в разном интервале температур.

- Высокая прочность.

- Сниженная температура хрупкости.

- Повышенная температура размягчения.

Применение битумно-полимерных типов покрытия целесообразно при возведении плоской или скатной крыши с максимальным уклоном в двадцать пять градусов. В ином случае покрытие может сползти. Материалы рулонные кровельные для верхнего слоя на основе битума и полимеров представлены в нескольких типах.

“Монофлекс”

Это многослойный материал, состоящий из полиэстера, пленки, полимеризированного битума в качестве основы и покрытия в виде керамической крошки. Благодаря модифицированным добавкам можно повысить эксплуатационные характеристики. Этот материал имеет ряд разновидностей, самыми популярными из которых являются покрытия Copprflex с внешним слоем из инертной меди и Aluflex с внешним слоем из алюминия. Данные покрытия отличаются высокой теплостойкостью и долговечностью.

“Изопласт”

Материал рулонный кровельный “Изопласт” состоит из полимеризированного битума

master-electrician.ru

Способ получения битумно-полимерных материалов

Изобретение относится к области промышленного производства битумных материалов на основе нефтяного сырья и полимеров для дорожного строительства, гидроизоляции, герметизации, защиты металлических конструкций и трубопроводов от коррозии, производства рулонных кровельных материалов. Способ получения битумно-полимерных материалов включает растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, в котором нефтяное сырье предварительно подогревают до температуры 50-150°С, в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение каучука в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С. Изобретение позволяет получать битуминозные материалы с широким диапазоном показателей, в зависимости от необходимого назначения, что позволяет использовать их в различных областях промышленности и эксплуатировать в жестких климатических условиях. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области производства строительных и гидроизоляционных материалов, к технологии приготовления органических вяжущих и мастик на основе нефтяного сырья и полимеров. Изобретение позволяет получать модифицированные битумы для дорожного строительства, ремонта деформационных трещин автомобильных дорог, герметизации межпанельных стыков в зданиях и сооружениях, температурных швов аэродромных покрытий. Из битумно-полимерных материалов можно изготавливать рулонные кровельные материалы, а также использовать для гидроизоляции и антикоррозионной защиты металлических конструкций и трубопроводов.

Модифицирование нефтяных битумов полимерами производят относительно давно, при этом, как правило, используют полиолефины, эластомеры, термоэластопласты и различные пластификаторы. Совмещение битума с модификаторами осуществляют плавлением или растворением второго в первом или полимеризацией модифицирующих мономеров в битуме, или смешением битумсодержащих с латексами, или введением других каких-либо органических/неорганических компонентов.

Перечисленные в общем виде технологические решения имеют соответствующие охранные документы. Например, известны:

“Способ приготовления вяжущего для дорожного строительства”, SU 1671671;

“Битумная композиция и способ ее получения”, RU 2011667;

“Битумная композиция и способ ее получения “, RU 2011666;

“Битумная композиция”, RU 2120951;

“Битумно-полимерная композиция и способ ее получения”, RU 2132857.

Наиболее распространенными и в технологическом плане доступными являются способы модифицирования битумов путем их растворения или плавления в нефтяном сырье или органических растворителях. Растворения полимеров, как правило, проводят отдельно в нефтяных растворителях, а затем совмещают их с битумом путем смешивания с одновременным отгоном растворителя или его летучих составляющих, если таковые имеются. Указанный процесс относительно длителен, требуется дополнительное оборудование для растворения и желательно герметичное, к тому же процесс является энергоемким.

Известным и наиболее близким по технической сущности является: “Способ получения битумно-каучуковых вяжущих, включающий окисление органического сырья при температуре 210-230°С с введением полимера в количестве 1,5-2,0% от массы первого и продувкой полученной композиции при температуре 180-190°С, в качестве органического сырья используют дорожный нефтяной битум, а в качестве полимера используют 10-14% раствор этилен-пропиленового или этилен-пропилен-диенового каучука в смеси керосина и мазута 0,33/1,0.” (Патент RU 2152412 С1, 1998, МПК-7 C 08 L 95/00, 23/16).

Обозначенный способ основан на предпосылке авторов, что каучук в мазуте не растворяется, а только набухает, поэтому для растворения необходимо применять керосин, а точнее смесь мазута с керосином. В дальнейшем полученную смесь мазут-керосин-каучук предлагают смешивать с дорожным битумом и продувать воздухом до достижения требуемой температуры размягчения. Указанный способ имеет недостаток, процесс двухстадийный. Сначала растворяют каучук, затем совмещают при совместном окислении. Это приводит к дополнительным затратам тепло/электроэнергии, увеличивает время приготовления, требует дополнительного оборудования.

Цель настоящего изобретения – получение высококачественных битумно-полимерных материалов с упрощенной технологией приготовления, низкими энергозатратами, меньшей длительностью процесса, что позволяет снизить конечную себестоимость готовой продукции.

Цель достигается реализацией способа получения битумно-полимерных материалов, включающего растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, в котором нефтяное сырье предварительно подогревают до температуры 50-150°C, причем в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С.

Также цель достигается путем реализации способа получения битумно-полимерных материалов, который включает растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, а в нефтяное сырье для получения раствора добавляют тяжелый бензин, лигроин, уайт-спирит или нефрас в количестве 5÷30% от массы нефтяного сырья.

Принципиальным отличием изобретения от прототипа является одностадийность процесса, т.е. растворение полимера непосредственно в нефтяном сырье, без предварительного получения раствора полимера в легком нефтяном растворителе, который затем совмещают с готовым битумом, а также более высокая, более 190°С температура окисления. Повышенная температура окисления позволяет не только более полно отогнать пары растворителя или не нужные летучие, но и достаточно эффективно и быстро провести окисление. Такой температурный режим позволяет приготовить материал, в котором основные показатели – температура размягчения и пенетрация будут соответствовать требованиям ГОСТ 2245-90 или ОСТ 218.010-98. Отсутствие в обрабатываемой смеси предварительно окисленного битума при последующей, после полного растворения полимера, обработке высокой температурой и воздухом позволяет получить битумно-полимерный материал (БПМ) со свойствами, значительно превосходящими по показателям аналоги и, в частности, прототип. Способ позволяет снизить температуру хрупкости, повысить адгезию материала к обрабатываемой поверхности и прочность удержания пленки БПМ на ней. Достигается полная однородность БПМ без каких-либо попыток к расслоению при хранении в нагретом состоянии.

Известно, что при применении, например, термоэластопласта ДСТ 30Р-01 блок сополимера бутадиен-стирола со стиролом типа SBS или подобных ему “Кратон”, “Карифлекс” для модифицирования битума, по отличной от предлагаемой технологии, при хранении происходит расслоение, возникает неоднородность, проявляется так называемый “эффект сливкообразования”, что приводит к результатам, компрометирующим саму идею модифицирования битума эластомерами или другими полимерами.

Факт расслоения полимера и битума говорит о том, что никакой пространственно-полимерной структуры, о которой говорят иные разработчики, в модифицированном битуме не возникает, а лишь битумно-каучуковая дисперсия или эмульсия расплава или раствора полимера в битуме. Так, например, и в случае с термоэластопластом ДСТ, крошку которого пытаются вводить в горячий битум в надежде, что он там растворится.

Существенным достижением изобретения является решение проблемы расслоения. Поэтому отсутствие расслоения БПМ – одно из замечательных отличий от аналогов и прототипа.

Для реализации способа предпочтительно в качестве нефтяного сырья использовать мазут М-40, М-100, по ГОСТ 10585-75, сырье для производства вязких дорожных битумов СБ, ТУ 38.101582-75 или близкие к ним по техническим характеристикам материалы. В качестве дополнительного компонента предпочтительно использовать нефтяные растворители: тяжелый бензин К-6, ТУ 0250-001-04855329-94, или лигроин с диапазоном разгонки 120/220-230°С, или уайт-спирит С-4-155/200, ГОСТ 10214-78, или нефрас А-130/150, ГОСТ 3134-78.

В качестве полимера можно использовать синтетические каучуки: СКИ-3, ГОСТ 1425-79, СКЭПТ, ТУ 2294-022-05766801-94, полибутадиеновые СКДК(Н), ТУ 2294-073-05766801-98 или их смеси в различных пропорциях. При реализации способа в технологическом процессе дополнительно можно использовать активаторы и катализаторы окисления, такие как сульфат алюминия, диокисд марганца, серная кислота H2SO4, FeCL3•6Н2О, а для дополнительного усиления адгезии БПМ к минеральным материалам и металлам адгезионные добавки, например, такие, как аминоациламид, диациламид, оксиэтилированные моноалкилфенолы или битумные адгезивы “WETFIX BE”, “DIAMINE OLBS” компании “AKZO NOBEL”, и/или некоторые другие ПАВ. Применение именно каучуков обусловлено сложностью или даже невозможностью растворения большинства полиолефинов в нефтяных растворителях по предлагаемому способу. Помимо прочего, полиолефины не обладают эластичностью, поэтому не дают нужного эффекта.

Для получения битумно-полимерных материалов можно применить следующие технологические операции

Дробленый каучук в виде крошки фракции 5-50 мм вводят в нефтяное сырье, находящееся в обогреваемом аппарате, снабженном перемешивающим и воздухораспределительными устройствами, при температуре сырья 50-150°С. Перемешивающим устройством может быть механическая лопастная мешалка, обеспечивающая радиальное и осевое перемешивание, а воздухораспределительным – например, барбатер, в который при окислении подается атмосферный воздух под давлением. Или, например, лопастная мешалка может быть снабжена полым валом для засасывания воздуха, через который засасываемый воздух во время перемешивания раствора подается в возникающую вихревую воронку перемешиваемого сырья. Перемешивание ведут 4-12 часов при температуре 50-150°С (предпочтительно при Т=80-90°С). Причем время растворения зависит от применяемых материалов, температуры ведения процесса, вязкости составляющих по ВУ, Муни, скорости вращения мешалки. После полного растворения каучука и получения однородного раствора температуру поднимают до свыше 190°С, но не более 250°С (оптимально 195°С) и, не останавливая мешалку, подают воздух в воздухораспределительное устройство. Т.е. или включают компрессором, подающим воздух в барбатер, или открывают вход воздуха в полый вал (снимают заглушку). Во время процесса окисления происходит уход летучих, паров углеводородов, черного соляра, водяного пара, СО, СО: и прочее. В результате в растворе повышается вязкость и температура размягчения и изменяются все остальные параметры, которые напрямую взаимосвязаны.

Степень готовности БПМ контролируют периодическим отбором проб и проверяют по методу “Кольцо и Шар”, ГОСТ 11505.

Время ведения процесса зависит от назначения БПМ, исходного нефтяного сырья, концентрации каучука, возможного применения катализатора окисления, необходимой температуры размягчения получаемого материала. После достижения необходимой температуры размягчения Tкиш.°С процесс останавливают. Готовый БПМ сливают из аппарата, проверяют остальные параметры, затаривают продукт и отправляют на склад или потребителю.

Способ получения битумно-полимерного материала можно реализовать также путем растворения крошки каучука фр. 5-50 мм в нефтяном сырье в обогреваемом аппарате. Предварительно готовят нефтяное сырье, которое может представлять собой смесь гудрона с уайт-спиритом или нефрасом, где содержание растворителя в нефтяном сырье, как компонента, находится в пределах 5-30% от массы нефтяного сырья. Затем нефтяное сырье нагревают в аппарате до температуры от 50°С-80°С и добавляют каучуковую крошку в количестве 1-6% от массы нефтяного сырья. Далее, при работающем перемешивающем устройстве поднимают температуру раствора до 90-100°. Процесс перемешивания ведут до полного растворения каучука в нефтяном сырье, что составляет ориентировочно 6-8 часов. После достижения результата температуру смеси поднимают до среднеарифметического значения температуры начала и конца кипения и подают воздух для окисления, при этом перемешивающее устройство продолжает работать. Дополнительно включают циркуляцию по схеме: “на себя”. Контролируют готовность продукта по температуре размягчения Ткиш.°С. Пары нефраса или уайт-спирита и прочие летучие направляют на конденсацию и утилизацию для повторного использования. Готовый материал затаривают.

Способ получения битумно-полимерных материалов можно проиллюстрировать следующими примерами конкретной реализации.

Пример 1

Состав компонентов битумно-полимерного материала, масс.ч.:

| Мазут М-100 | 97,2 |

| Каучук СКЭПТ-40 | 2,8 |

В разогретый до 60°C мазут добавляют дробленый каучук (крошку), включают перемешивающее устройство, поднимают температуру до 90-100°С и в течение 6-8 часов перемешивают и растворяют. При полном растворении каучука в мазуте и достижении однородности температуру раствора поднимают до 195°С, после чего подают воздух. Его подачу осуществляют из компрессора через барбатер, находящийся в аппарате с раствором, количество определяется из расчета 0,5-1,5 м3/мин воздуха на 1 тн раствора.

В результате окисления происходит выделение тепла. Для предотвращения превышения температуры выше установленной режимом необходимо регулировать подачу воздуха и при необходимости отключать компрессор, не останавливая перемешивание. При установлении температуры обрабатываемого раствора в пределах 190-200°С подачу воздуха возобновляют. Процесс окисления сопровождается выделением газов: паров черного соляра, продуктов окисления СО, С2О, Н2О, которые направляют или на конденсацию, или в печь на дожиг. При достижении температуры размягчения битумно-полимерного материала Ткиш=52-53°С процесс останавливают. Готовый БПМ направляют на асфальтобетонный завод для приготовления асфальтобетонной смеси. Применяют полученную а/б смесь для устройства верхних слоев и особо ответственных участков автомобильных дорог первой категории Федерального значения.

Пример 2

Состав компонентов БПМ, масс.ч.:

| Гудрон | 81,0 |

| Тяжелый бензин | 14,4 |

| Каучук цис-изопреновый СКИ-3 | 4,6 |

В разогретый гудрон до температуры 60-70°С в аппарате с перемешивающим устройством и барбатером добавляют расчетное количество тяжелого бензина, включают перемешивающее устройство и циркуляцию с помощью битумного насоса по схеме “на себя”: аппарат→насос→аппарат.

После полного распределения бензина в гудроне, результатом которого является разжижение или растворение гудрона бензином, работу насоса линии циркуляции отключают, саму линию отсекают от аппарата арматурой. Далее при постоянном перемешивании в полученную смесь добавляют крошку каучука и поднимают температуру до 95-100°С. В течение 8-10 часов каучук перемешивают до полного растворения и однородности. Степень готовности раствора определяют при отборе проб визуальным методом, на наличие включений не растворившегося каучука. При необходимости процесс продолжают. После достижения положительных результатов открывают линию циркуляции и включают битумный насос по схеме: аппарат→насос→аппарат, одновременно поднимают температуру раствора до 200°С. После достижения указанной температуры в аппарат подают воздух. В течение 4-6 часов, при постоянном перемешивании и циркуляции, ведут окисление раствора, которое сопровождается отгоном тяжелого бензина, который направляют на конденсацию и сбор в накопительную емкость для повторного использования. Процесс сопровождается обильным выделением паров бензина, СО, С2О, Н2О. Степень готовности определяется достигнутой температурой размягчения БПМ. При достижении Ткиш=75-85°С процесс останавливают и готовый БПМ сливают из аппарата. Полученный материал используют в качестве ремонтной дорожной мастики для санации деформационных трещин асфальтобетонного покрытия или для производства рулонных кровельных материалов.

Пример 3

Состав компонентов битумно-полимерного материала, масс.ч.:

| Битумное сырье СБ | 81,0 |

| Тяжелый бензин К-6 | 12,0 |

| Каучук СКЭПТ-60 | 4,5 |

| НеонолАФ9-12 | 2,5 |

Оксиэтилированный моноалкилфенол на основе тримеров пропилена, ТУ 2483-077-05766801-98, производства ОАО “Нижнекамскнефтехим”.

БПМ приготавливают в соответствии с режимом и в последовательности, указанной в Примере 2. После получения материала с температурой размягчения 85-90°С в полученное добавляют ПАВ, неонол АФ 9-12, в течение 30-45 мин перемешивают до полного и равномерного распределения. Полученный БПМ используют для гидроизоляции и антикоррозионной защиты трубопроводов и металлических конструкций.

Технические характеристики полученных материалов по Примерам 1, 2, 3 представлены в Таблице.

Предлагаемый способ получения модифицированных каучуком битумов, битумно-полимерных материалов (БПМ) испытан в условиях дорожных управлений ООО “Татнефтедор”, Татавтодор, “Управления Северо-Западных магистральных нефтепроводов” ОАО “Татнефть”. Был подтвержден высокий технический уровень материалов, изготавливаемых по данному способу. Получены положительные заключения специализированных организаций: “РосдорНИИ, г. Воронеж, “Центрдорконтроль”, Росавтодор, г. Москва, ОАО “Каздорстрой”, г. Казань.

Битумно-полимерные материалы значительно увеличивают срок службы асфальтобетонных покрытий автомобильных дорог, обеспечивают надежную и долговременную защиту металлических конструкций и трубопроводов от коррозии. БПМ экологически безопасны и технологичны в изготовлении, а также в применении. Они отличаются устойчивостью к старению и применимы как в северных, так и в южных регионах России.

| Таблица Технические показатели битумно-полимерного материала БПМ | |||||

| № п/п | НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ | БПМ-50 | БПМ-75 | БПМ-80 | Методы испытаний, |

| Пример 1 | Пример 2 | Пример 3 | ГОСТ | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Температура размягчения по Кольцу и Шару, °С, не менее | 53 | 75 | 80 | 11506-78 |

| 2 | Растяжимость, см., при +25°С | 45 | 6,0 | 6,0 | 115095-75 |

| при 0°С | 65 | – | – | ||

| 3 | Глубина проникания иглы, *0,1 мм. | ||||

| при +25°C | 90 | 60 | 65 | 11501-78 | |

| при 0°С | 60 | 40 | 50 | ||

| 4 | Температура хрупкости по Фраасу, не выше, °С | -25 | -35 | -35 | 11507-78 |

| 5 | Сцепление с минеральной частью | Обр. №1 | 98% | – | 26589-94 |

| 6 | Температура вспышки, °С, не ниже | 230 | 220 | 220 | 4333-87 |

| 7 | Прочность сцепления на отрыв, МПа, не менее | ||||

| – с металлом | – | – | 0,5 | 26589-94 | |

| – с бетоном | – | 0,4 | – | ||

| 8 | Характер разрушения при отрыве | Когезионный | 25945 |

1. Способ получения битумно-полимерных материалов, включающий растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, отличающийся тем, что нефтяное сырье предварительно подогревают до температуры 50÷150°С, в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение каучука в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С.

2. Способ получения битумно-полимерных материалов по п.1, отличающийся тем, что в нефтяное сырье для получения раствора добавляют тяжелый бензин, лигроин, уайт-спирит или нефрас, в количестве 5 – 30% от массы нефтяного сырья.

findpatent.ru

многослойный битумно-полимерный материал и способ его получения – патент РФ 2460834

Изобретение относится к многослойному битумно-полимерному материалу и способу его получения. Содержит основу, верхний и нижний слои. В качестве основы использован нетканый полиэфирный холст или стеклоткань, или стеклохолст. Верхний слой содержит смешанные между собой битум кровельный или смесь кровельного и дорожного битумов, полимерный модификатор, антипирен и минеральный наполнитель. Нижний слой включает в себя смесь битума кровельного, полимерного модификатора и минерального наполнителя. Способ заключается в том, что основу протягивают, обрабатывают пропиточным составом, отжимают, после чего раздельно друг от друга наносят на основу верхний и нижний слои. Верхний слой наносят на основу посредством диффузора. Сформированный материал пропускают через калибровочные валы для получения требуемых плотности и толщины материала. Изобретение обеспечивает упрощение изготовления и получение материала с приданием верхнему слою ярко выраженных огнезащитных свойств. 2 н. и 9 з.п. ф-лы, 1 табл., 3 пр.

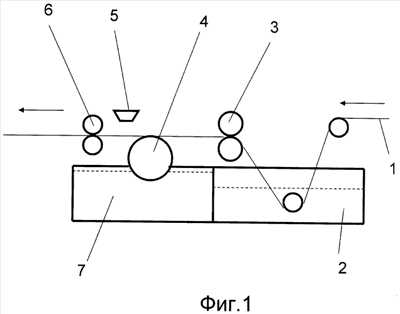

Рисунки к патенту РФ 2460834

Изобретение относится к многослойному битумно-полимерному материалу, содержащему основу, верхний и нижний слои с различными технически-эксплуатационными свойствами, а также к способу получения указанного материала. Изобретение может быть использовано при производстве рулонного кровельного материала, обладающего гидроизоляционными и огнезащитными свойствами.

Традиционные битумные и битумно-полимерные материалы производятся путем окунания основы в покровную ванну с горячей битумно-полимерной смесью, в результате чего на основу, с верхней и нижней сторон наносится слой однотипного вяжущего материала. Очевидно, что в процессе эксплуатации верхний и нижний слои материала испытывают различные по характеру и величине внешние воздействия: верхний слой более подвержен воздействию механических нагрузок, солнечного излучения, а при пожаре – воздействию пламени, а нижний слой испытывает растягивающие усилия от деформации основания. Таким образом актуальным является вопрос производства многослойного рулонного битумно-полимерного материала, у которого верхний и нижний слои различались как по составу, так и по свойствам.

Известен из патента РФ № 2117578, кл. МПК В32В 11/04, Е04D 5/12, опубл. 20.08.1998 г., многослойный материал для защиты покрытий строительных сооружений и конструкций. Содержащий подложку (основу), покрытую с двух сторон битумными слоями, и верхний защитный слой, который, для улучшения эксплуатационных характеристик, может содержать наполнители и модификаторы.

Получение указанного материала осуществляется пропусканием подложки через расплавленный битум с последующим нанесением верхнего защитного слоя методом накатки и охлаждением полученного материала. При этом в описании патента отсутствуют сведения, каким образом наносится верхний защитный слой и входит ли в его состав вещество, повышающее, в частности, огнестойкость.

Из авторского свидетельства СССР № 697540, кл. МПК C08L 95/00, опубл. 15.11.1979 г., известна композиция покровной массы рулонного кровельного материала, обеспечивающей повышение огнестойкости готового продукта. За счет введения в состав нефелинового антипирена. Композицию получают обычным способом – путем механического перемешивания.

Наиболее близким аналогом к заявленному изобретению является битумно-полимерный материал с огнезадерживающими свойствами и способ его получения, известные из патента ЕР 0634515, кл. D06N 5/10, E04D 5/10, опубл. 18.09.1996 г. Известный материал представляет собой армирующую основу из термопластического материала, на которую с двух сторон наносят пропитку, повышающую ее (основы) устойчивость к термическому или механическому воздействию, огнеупорный или противопожарный материал(антипирен), наносимый на пропитанную армирующую основу и обладающий огнеупорными и противопожарным свойствами, активируемыми при температуре 300°С и выше, поддающийся сварке нижний слой из полимерного битума, который может содержать один или несколько наполнителей и верхний слой, который может быть выбран из группы материалов, включающей битум, полимерный битум, пластомерный искусственный материал и эластомерный искусственный материал, причем верхний слой может содержать один или несколько наполнителей.

Способ изготовления указанного выше материала включает в себя следующие этапы получения: армирующую основу пропитывают пропитывающим составом, повышающим устойчивость основы к термическому и/или механическому воздействию; наносят огнеупорный или противопожарный материал (антипирен) на верхнюю сторону пропитанной армирующей основы; наносят верхний и нижний слои на пропитанную армирующую основу, на верхнюю сторону которой уже предварительно нанесен огнеупорный и противопожарный материал (антипирен).

Огнеупорное и противопожарное вещество (антипирен) на верхнюю сторону наносится путем рассыпания по верхней стороне механическим способом, или рассыпания в электростатическом поле или с помощью клея.

Указанный выше способ может быть дополнен операцией посыпания верхнего и/или нижнего слоя минеральным сыпучим материалом или покрывания покровной пленкой.

К недостаткам известного материала следует отнести то, что антипирен не входит в состав смеси, образующий верхний слой. Огнезащитное вещество предварительно наносится на основу, а затем уже на слои нанесенного огнезащитного вещества наносится верхний слой, который в этом случае не обладает никакими огнезащитными свойствами, что ухудшает эксплуатационные показатели материала в этой части.

Недостатком способа получения известного материала является его относительная многостадийность, обусловленная наличием отдельной операции предварительного нанесения огнезащитного вещества (антипирена) на верхнюю поверхность основы, а потом уже на нанесенный огнезащитный материал нанесение верхнего слоя, что усложняет процесс получения готового материала, увеличивает время его получения, что, в свою очередь, приводит к снижению производительности и увеличению стоимости готового продукта.

Техническим результатом заявленного изобретения в части способа является разработка способа (технологического процесса) получения многослойного битумно-полимерного материала, верхний и нижний слои которого отличаются друг от друга составом и свойствами, упрощающего процесс получения готового продукта и повышающего производительность оборудования.

Техническим результатом заявленного изобретения в части многослойного битумно-полимерного материала является упрощение изготовления и получение материала с приданием верхнему слою ярко выраженных огнезащитных свойств.

Достижение указанного технического результата в части многослойного битумно-полимерного материала обеспечивается тем, что заявленный материал содержит основу, верхний и нижний слои, при этом в качестве основы использован нетканый полиэфирный холст или стеклоткань, или стеклохолст, причем верхний слой содержит смешанные между собой битум кровельный или смесь кровельного и дорожного битумов, полимерный модификатор, антипирен и минеральный наполнитель, а нижний слой включает в себя смесь битума кровельного, полимерного модификатора и минерального наполнителя.

В качестве битума кровельного используется битум марки БНК 40/180 или БНК 45/190, а в качестве битума дорожного – битум марки БНД 60/90 или БНД 90/130, при этом количество битума кровельного или смеси битума кровельного и битума дорожного для верхнего слоя составляет от 45 до 75 мас.%, а количество битума кровельного для нижнего слоя – от 35 до 65 мас.% соответственно.

В качестве полимерного модификатора для верхнего и нижнего слоев используется бутадиен стирольный термоэластопласт (СБС модификатор), при этом для верхнего слоя его количество составляет от 0.5 до 15 мас.%, а для нижнего слоя – от 2 до 15 мас.% соответственно.

В качестве минерального наполнителя для верхнего и нижнего слоев использован доломит или гранитная пыль, или тальк, при этом его количество для верхнего слоя составляет от 20 до 55 мас.%, а для нижнего – от 30 до 55 мас.% соответственно.

В качестве антипирена (огнезащитного вещества) используется терморасширяющийся графит в виде чешуек с фракцией 0.1-3 мм и в количестве от 0.5 до 15 мас.%.

В качестве основы используется нетканый полиэфирный холст плотностью 100-300 г/м2 или стеклоткань плотностью 120-250 г/м2, или стеклохолст плотностью 40-110 г/м2, при этом ширина основы составляет 0.95-1.1 м.

Достижение указанного технического результата в части способа получения двухслойного битумно-полимерного материала обеспечивается тем, что заявленный способ заключается в том, что основу протягивают, обрабатывают пропиточным составом, отжимают, после чего раздельно друг от друга наносят на основу верхний и нижний слои, при этом в качестве основы используют нетканый полиэфирный холст или стеклоткань, или стеклохолст, нижний слой изготавливают в виде смеси, состоящей из битума кровельного, полимерного модификатора и минерального наполнителя, а верхний слой – в виде предварительно приготовленной смеси, содержащей битум кровельный или смесь кровельного и дорожного битумов, полимерный модификатор, антипирен и минеральный наполнитель, при этом верхний слой наносят на основу посредством диффузора, после чего сформированный материал пропускают через калибровочные валы для получения требуемых плотности и толщины материала.

В общем случае, заявленный способ получения двухслойного битумно-полимерного материала, в заявленных составах и соотношениях компонентов, образующих заявленный материал, реализуется следующим образом.

В соответствии со схемой технологической линии, приведенной на фиг.1, основа 1, представляющая собой нетканый полиэфирный холст плотностью 100-300 г/м2, или стеклоткань плотностью 120-250 г/м2, или стеклохолст плотностью 40-110 г/м 2, протягивается через пропиточную ванну 2, где на нее наносится пропиточный состав, представляющий собой низковязкий состав на основе битума и модифицирующих добавок с добавкой антипирена или без него. Примерный состав: битум кровельный (БНК 40/180) – 90-97 мас.%; СБС (стирол-бутадиен-стирол) модификатор – 2-6 мас.%; антипирен (терморасширяющийся графит) – 1-4 мас.%.

После нанесения пропиточного состава, основа отжимается, в отжимных валках 3 и далее поступает на наносной вал 4, размещенный в покровной ванне 7, содержащей приготовленную смесь, образующую нижний слой получаемого материала. С помощью указанного наносного вала 4 нижний слой, представляющий собой смесь битума кровельного, полимерного модификатора и минерального наполнителя наносится на нижнюю поверхность основы. При этом количество битума кровельного в смеси составляет от 35 до 65 мас.%, полимерного модификатора – от 2 до 15 мас.%, а минерального наполнителя – от 30 до 55 мас.% соответственно. После прохождения основой наносного вала, на ее верхнюю поверхность наносится верхний слой, представляющий собой предварительно смешанные между собой битум кровельный или смесь кровельного и дорожного битумов, полимерный модификатор, антипирен и минеральный наполнитель, при этом количество битума кровельного или смеси битума кровельного и битума дорожного составляет от 45 до 75 мас.%, полимерного модификатора – от 0.5 до 15 мас.%, минерального наполнителя – от 20 до 55 мас.%, а антипирена – от 0.5 до 15 мас.% соответственно. Верхний слой приготавливают следующим образом. В смеситель заливают горячий битум при температуре 180-200°С, затем загружают СБС модификатор, осуществляют перемешивание в течение 40-60 минут по кольцу: смеситель-гомогенизатор-смеситель. После полного растворения полимерного модификатора, в смеситель вводят минеральный наполнитель и осуществляют перемешивание в течение 15-20 минут при температуре 180-190°С и затем в полученную смесь вводят терморасширяющийся графит.

Подобным образом получают и смесь, образующую нижний слой, только без добавки терморасширяющегося графита.

Полученная таким образом смесь подается на основу 1 посредством диффузора 5, представляющего собой установленный над основой напорный ящик, в который при работе технологической линии приготовленная смесь непрерывно подается. В нижней части диффузора расположена щель, ширина которой равна ширине основы, из которой происходит равномерное вытекание смеси на поверхность основы, что обеспечивает равномерность и однородность верхнего слоя основы.

После нанесения на основу верхнего и нижнего слоев, полученный материал пропускают через калибровочные валы 6, для обеспечения требуемых плотности и толщины готового продукта.

Ниже приведены примеры полученного материала с помощью описанной технологической линии.

Пример 1. Основа – стеклоткань плотностью 150 г/м 2

| Верхний слой: | |

| битум кровельный | 52 мас.% |

| полимерный модификатор | 6 мас.% |

| антипирен | 2 мас.% |

| минеральный наполнитель (тальк) | 40 мас.% |

| Нижний слой: | |

| Битум кровельный | 54 мас.% |

| Полимерный модификатор | 6 мас.% |

| Минеральный наполнитель | |

| (гранитная пыль) | 40 мас.% |

| Смесь для пропитки: | |

| битум кровельный | 2 мас.% |

| полимерный модификатор | 6 мас.% |

| антипирен | 2 мас.% |

Пример 2. Основа – полиэфирный холст 180 г/м2

Полученные образцы материала с антипиреном в верхнем слое были испытаны во ВНИИПО. В испытаниях (распространение пламени, ГОСТ Р 51032-97) также участвовал материал без антипирена в верхнем слое и смеси для пропитки (пример 3), имеющий следующий состав:

Пример 3. Основа – стеклоткань плотностью 150 г/м2

| Верхний слой: | |

| битум кровельный | 52 мас.% |

| полимерный модификатор | 6 мас.% |

| минеральный наполнитель (тальк) | 40 мас.% |

| Нижний слой: | |

| Битум кровельный | 54 мас.% |

| Полимерный модификатор | 6 мас.% |

| Минеральный наполнитель | |

| (гранитная пыль) | 40 мас.% |

| Смесь для пропитки: | |

| битум кровельный | 92 мас.% |

| полимерный модификатор | 6 мас.% |

Результаты испытаний образца по примеру 1 (с антипиреном в верхнем слое и смеси для пропитки) и образца без антипирена приведены в таблице 1.

| Таблица 1 | |||

| Образец материала | Длина распространения пламени, мм | Время горения, с | Группа распространения пламени |

| Пример 1 (материал с антипиреном в верхнем слое и смеси для пропитки) | 43 | 745 | РП 1 |

| Пример 3 (материал без антипирена в верхнем слое и смеси для пропитки) | 400 | 1500 | РП 3 |

Полученные результаты показали, что образцы материала, полученные по заявленной технологии и в заявленном количественном соотношении компонентов, в отличие от материала, верхний слой которого не содержит антипирен, имеют группу распространения пламени РП 1, что подтверждает обеспечение заявленным изобретением указанного технического результата – получение с помощью разработанной упрощенной технологии многослойного битумно-полимерного материала, верхний слой которого обладает ярко выраженными, повышенными огнезащитными свойствами.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Многослойный битумно-полимерный материал, содержащий основу, верхний и нижний слои, отличающийся тем, что в качестве основы использован нетканый полиэфирный холст или стеклоткань или стеклохолст, при этом верхний слой содержит битум кровельный или смесь кровельного и дорожного битумов, полимерный модификатор, антипирен и минеральный наполнитель, а нижний слой включает в себя битум кровельный, полимерный модификатор и минеральный наполнитель.

2. Многослойный битумно-полимерный материал по п.1, отличающийся тем, что в качестве битума кровельного использован битум марки БНК40/180 или БНК 45/190, а в качестве битума дорожного – битум марки БНД 60/90 или БНД 90/130.

3. Многослойный битумно-полимерный материал по п.1, отличающийся тем, что в качестве полимерного модификатора для верхнего и нижнего слоев использован бутадиен стирольный термоэластопласт в количестве от 0,5 до 15 мас.%.

4. Многослойный битумно-полимерный материал по п.1, отличающийся тем, что в качестве минерального наполнителя для верхнего и нижнего слоев использован доломит, или гранитная пыль, или тальк в количестве от 20 до 55 мас.%.