состав, технические характеристики, соответствие требованиям ГОСТ, назначение и применение

Полимерцементный раствор – это одна из модификаций обычного песчано-цементного раствора. Также полимеры могут добавляться в смеси, которые используются при кладке штукатурки и другого облицовочного материала. Добавление этого вещества в состав помогает улучшить его характеристики.

Общее описание и отличие

У цементного раствора из обычных составляющих, как и у других растворов, в которых в качестве вяжущего вещества выступает минеральное вещество, есть ряд недостатков. Среди них особенно выделяется низкая прочность при растяжении или изгибе, низкая стойкость к ударам, малый процент деформации, низкая стойкость к истиранию и слабая адгезию по отношению к другим строительным веществам. Список недостатков достаточно велик, что сильно ограничивает применение обычного раствора. Для того чтобы как можно сильнее снизить влияние этих недостатков или же вовсе ликвидировать их влияние, в состав смеси вводят специальные полимеры в качестве добавки от 2 до 30 % от общей массы. Таким образом можно сказать, что состав полимерцементного раствора отличается от обычного лишь наличием этой самой добавки.

Введение полимера в смеси

Стоит сказать о том, что полимер, так или иначе, вводится в большое количество самых разных смесей. Чаще всего он предназначен лишь для улучшения пластификации, а также гидрофобизации. Кроме этого, наличие таких добавок составляет менее 1 % от общей массы. Это является основным отличием от полноценного полимерцементного раствора. В них полимер серьезно влияет на состав, изменяя его физико-химические свойства, на его структуру, а также входит в раствор, как самостоятельный элемент, а не обычная присадка.

Методы добавления полимеров могут отличаться. К примеру, можно добавлять его в виде водной смеси. В таких случаях обычно содержание его в цементе будет не более 3-5 % от общей массы. Намного чаще используется метод, в котором задействованы водные дисперсии, содержащие полимеры. Отличие состоит в том, что в дисперсии полимер не растворяется в воде, а значит, его количество может быть увеличено. Таким образом, удается ввести в цементную смесь примерно 10-20 % добавки от общей массы цемента.

Дополнительные элементы

Стоит отметить, что все характеристики полимерцементного раствора могут быть утеряны, если во время добавки полимерной дисперсии произойдет такой процесс, как коагуляция или же створаживание раствора. Чаще всего, чтобы избежать таких негативных последствий, применяются различные стабилизаторы. В качестве них обычно выбирают поверхностно-активные вещества (ПАВ) – ОП-7 или ОП-Ю. Возможно также заменить их небольшой группой электролитов, к примеру, жидким стеклом. Без добавки стабилизатора может обойтись лишь полимерцементный раствор, который был смешан на основе пластифицированной дисперсии ПВА.

Однако введение ПАВ не проходит бесследно. Чаще всего эти вещества выступают в роли мощных пенообразователей, а также они способны вовлекать воздух в растворную смесь. Если это происходит, то мельчайшие пузырьки воздуха, которые были вовлечены, могут достигать в объеме 30% от общей массы раствора.

Изменение свойств раствора

Наличие полимерных добавок в растворе помогает более равномерно распределить поры, а также сделать их объем куда более меньшим. Можно привести пример. В обычном цементном растворе, к примеру, поры могут быть до 1 мм в диаметре, а их основная часть отличается показателями в 0,2-0,5 мм в объеме. Если речь идет о полимерцементном составе, то максимальный объем снижается до 0,5 мм, а наибольшее количество, примерно 90-95 %, и вовсе не будут более 0,2 мм.

Это сказывает самым положительным образом, допустим, при сплошном выравнивании штукатурки стен полимерцементным раствором, где поры могли бы нарушить общую структуру. Также здесь стоит добавить, что те смеси, в которых имеется вовлеченный воздух, характеризуются большей пластичностью, а также лучше удобоукладываемостью при меньшем содержании жидкости. Как говорилось ранее, пластификации у таких составов также на более высоком уровне. Все это ведет к тому, что при добавлении воды очень важно учитывать процент вовлеченного воздуха и пластификацию полимерцементного раствора.

Адгезионные свойства

У таких составов наблюдается повышенная адгезия, которая объясняется следующим образом. При нанесении смеси полимер концентрируется на границе раздела и играет роль клейкой основы между раствором и основанием. Что касается самой адгезии, то она напрямую зависит от вида добавленного полимера, а также от его концентрации. Далее стоит сказать о том, что это свойство проявляется только в том случае, когда происходит высушивание раствора в воздушно-сухих условиях. Поэтому, допустим, штукатурка с полимерцементным раствором, нанесенная на стены, будет отличной основой для укладки. Если затвердевание происходит в воде, то адгезия не будет проявлять себя так хорошо, даже при огромной концентрации полимера. Это обусловлено тем, что стабилизаторы растворяются в воде, а некоторые добавки и вовсе способны изменять свои свойства, если они находятся в жидкой среде.

Можно добавить, что высокий уровень адгезии сказывается не только на улучшенном сцеплении с другими материалами, а еще и на механических характеристиках самого раствора. Это особенно заметно при возникающих нагрузках при растяжении и изгибе. У смесей с присадками эти показатели выше примерно в 10 раз, чем у обычных. Это благодаря тому, что слои полимера связывают минеральные составляющие между собой. Есть также такая характеристика, как модуль упругости, который примерно в 10 раз ниже, чем у обычного. Благодаря этому факту можно смело утверждать, что полимерный состав более деформативен, чем обыкновенный.

Усадка и другие характеристики

Если в смесь вводится более 7-10 % полимера от общей массы цемента, то при ее затвердевании будет наблюдаться более существенная усадка. Однако так как вместе с этим сильно возрастает и деформативность раствора, то по такой характеристике, как устойчивость к трещинам, смесь ничем не уступает обычной, а в некоторых ситуациях может даже превышать. Еще одно отличие в параметрах – это отдача влаги. В полимерном растворе она проходит более медленно, что позитивно сказывается на процессе затвердевания, так как не наблюдается быстрое пересыхание, из-за чего могут возникать трещины.

Взаимодействие с другими материалами

Для чего используется полимерцементный раствор? Все выше указанные свойства и характеристика материала привели к тому, что он отлично подходит для крепления облицовочных материалов, так как может обеспечить более лучшее крепление. Здесь можно привести простое сравнение обычной смеси и смеси с добавкой полимера. Раствор на основе цемента и песка создает максимальную прочность крепления к 7-9 суткам после облицовки, а к 28 суткам этот показатель будет уменьшаться примерно в 5-6 раз. Если говорит о растворе с присадкой из полимеров, то максимальная прочность крепления будет достигнута чуть позже, на 9-10 сутки, однако при этом ее отсутствие в дальнейшем и вовсе не наблюдается. Благодаря этому качеству такие составы и стали максимально широко использоваться при облицовке.

Лучшие составы для работ и расход

При модификации обычного цементно-песчаного раствора пластификаторами и полимерами можно достичь сильного сокращения расхода. Полимерцементный раствор может наноситься максимально тонкими слоями и при этом быть качественным основанием для облицовочного материала. Это обусловлено тем, что дисперсия с полимерами не только серьезно увеличивает пластичность, но и вовлекает воздух от 8 до 12 %.

На сегодняшний день в этой сфере наиболее перспективным раствором считается тот, который сделан на основе гипсоцементно-пуццоланового вяжущего (ГЦПВ), а также водными дисперсиями полимеров. Использовать такой состав можно как при наружных работах, так и при внутреннем оштукатуривании. Однако наибольший эффект, как показала практика, достигает при применении его в декоративных растворах и мастичных смесей для обработки фасадов зданий.

Требования к составу

На сегодняшний день имеется государственный документ, который регламентирует все требования, которые должны быть соблюдены при эксплуатации такого рода смеси. Ранее для полимерцементного раствора ГОСТ 28013-98 не был полностью подготовлен. Его действие распространялось лишь на обычные строительные растворы, без специальных добавок. Взамен данному и неполному ГОСТу был введен СП 82-101-98, которые распространялся на более полный перечень всех смесей. К примеру, в своде правил указанно, что специальные смеси могут готовиться лишь в специальных узлах – на растворных заводах, если они используются при строительстве государственных построек. Кроме того, для доставки такого строительного материала следует использоваться лишь специальные автосамосвалы или же растворовозы. Еще одним важным требованием стало то, что все составляющие компоненты, прежде чем приступить к их смешению, должны пройти все необходимые проверки на их пригодность и качество.

Состав для полового покрытия

Наиболее весомое отличие обычного раствора с добавкой полимеров от того, который должен использоваться для полового покрытия, состоит в том, что он имеет более высокую устойчивость к истиранию, а также не образует пыли во время износа. Чаще всего для составления такой основы используют дисперсии ПВА или же бутадиенстирольные латексы. Если добавить латекс в количестве 15-20 %, то можно увеличить стойкость к истиранию в 4-5 раз, если добавить столько же дисперсии ПВА, то можно добиться увеличения этого параметра только в 3 раза.

Если делать вывод из всего вышесказанного, то можно с уверенностью сказать, что использование обычной смеси уже не так актуально. Наличие разнообразных добавок вполне оправдано, даже если это несколько повышает стоимость смеси.

fb.ru

наливные полы и отделка потолков в домах, гидроизоляция, изготовление лотков, памятников и другие сферы

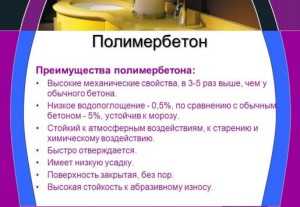

В технологии современного строительства появился относительно молодой материал — полимербетон.

Благодаря своей универсальности и повышенным качественным характеристикам он уверено потеснил традиционные цементные смеси.

Весь секрет заключается в полимерном связующем в составе, который и определяет повышенные прочностные свойства полимербетонных изделий.

Интересной особенностью является возможность применения вторичных пластиков в производстве полимербетона, причем качество готового материала от этого не страдает.

В этой статье пойдет речь о сферах применения полимерцементного раствора и изделий из него.

Свойства и характеристики

Помимо традиционных компонентов цементной смеси в состав включена полимерная смола или небольшие кусочки пластика, которые выступают в качестве армирующих элементов.

Помимо традиционных компонентов цементной смеси в состав включена полимерная смола или небольшие кусочки пластика, которые выступают в качестве армирующих элементов.

Пластиковая фаза обволакивает все неорганические ингредиенты и прочно склеивает их воедино, усиливая в первую очередь прочность.

В материале отсутствуют микропустоты и дефекты, поэтому он выдерживает гораздо большие нагрузки. Более подробно с особенностями материала можно ознакомиться в этой статье.

Получить необходимые полимерные ингредиенты можно из отходов пластика. Технология их переработки достаточно простая и не затратная, а сырье можно попросту найти на свалке. Поэтому область применения полимербетона необходимо расширять, поскольку помимо полезных практических свойств решается и проблема экологии.

Полимербетонные полы

Покрытие из полимербетона используется там, где нагрузка на пол достаточно высокая. Причем не только механическая, но и химическая.

Входящий в состав полимер повышает стойкость к ударным нагрузкам, истиранию и образованию трещин.

Наливным полом оборудуют:

- гаражи и закрытые стоянки;

- производственные помещения;

- спортивные залы;

- складские терминалы;

- залы ожидания и помещения вокзалов и аэропортов;

- медицинские, образовательные, административные учреждения.

Сочетание свойств пластика и бетона придает покрытию полезные практические свойства. Причем толщина цементного слоя не ухудшает его эксплуатационные характеристики и может варьироваться от 7 до 50 мм. Если нужно, можно выровнять перепады по высоте до 200 мм без потери прочности основания.

Среди преимуществ полимербетонного пола выделяют следующее:

нет необходимости в дорогостоящей подготовке основания, достаточно провести обработку и очистку поверхности;

нет необходимости в дорогостоящей подготовке основания, достаточно провести обработку и очистку поверхности;- при укладке нет швов, а следовательно, нет скоплений грязи между ними;

- усадка его минимальная, в том числе и объемная;

- стойкость к УФ-излучению, перепадам температур и агрессивным средам, даже декоративные элементы не тускнеют со временем;

- высокая скорость укладки — пол затвердевает достаточно быстро;

- экономичность — по сравнению с другими материалами смесь цемента и полимерного связующего относительно недорогая.

Связующим элементом полимерцементной стяжки для пола является полимерная смола. Используются разнообразные типы: эпоксидная, полиуретановая, акриловая и т.д. Из вторичного пластика можно получить стирольную смолу методом пиролиза.

Она хороша тем, что отверждается (полимеризуется) различными способами даже при простой термообработке.

Для повышения скорости реакции можно применять инициаторы, которые являются доступными и недорогими. Сырьем для производства стирольной смолы являются отходы из полистирола (одноразовая посуда, пенопласт, упаковка, формы для рассады и т.д.).

Гидроизоляция

В состав смеси, помимо цемента и полимера, входят органические добавки для улучшения эластичности и водоотталкивающих свойств.

В состав смеси, помимо цемента и полимера, входят органические добавки для улучшения эластичности и водоотталкивающих свойств.

Полимербетон для гидроизоляции должен быть формоустойчивым, прочным и легким в обращении, ведь толщина защитного покрытия может составлять всего несколько миллиметров.

Гидроизоляционный цемент выполняет несколько защитных функций:

- предотвращает разрушение бетона под действием воды и других агрессивных факторов;

- защищает бетон, камень, кирпич от отложения карбонатов и от коррозии, вызванной хлоридами;

- формирует слой защиты от негативного и позитивного давления, вызванными грунтовым водами.

Гидроизоляция, исходя из определения термина, применяется во время:

- строительства различных сооружений гидротехнического характера: бассейны, дамбы, каналы, системы орошения, водоснабжения и т.д.;

- возведения зданий в местах большого скопления грунтовых вод — гидроизоляцию наносят на фундамент, наружную часть цокольный конструкции и т.д.;

- строительства мостов, туннелей, шахт в местах с большим скоплением воды;

- работ внутри зданий: в ванной комнате, на кухне;

- благоустройства подвалов, погребов, террас и балконов.

Гидроизоляционный слой не просто препятствует поглощению влаги, но и помогает бетонному основанию дышать.

Кроме того, технология нанесения гидроизоляции без швов помогает предотвратить скопление плесени и грибка.

Отделка стен и потолков

Полимерцемент может применяться и для внутренней отделки помещений, причем не только полов. Раствор на основе полимера для потолков обычно бывает белого цвета. В нем увеличено количество полимерной фазы для усиления адгезионных свойств, что существенно облегчает работу.

Состав получается довольно эластичный, что особенно важно для заполнения трещин и сглаживания неровностей.

Состав получается довольно эластичный, что особенно важно для заполнения трещин и сглаживания неровностей.

На последующих этапах (нанесение финишной шпаклевки и покраска) не возникает проблем, поскольку полимербетон совместим со всеми типами строительных растворов и смесей.

То же самое касается и штукатурки стен. Более высокая адгезия смеси ускоряет схватывание со стеной. Поры, шишки и неровности на поверхности легко могут быть сглажены при использовании составов с полимерным связующим. Дальнейшая поклейка обоев, покраска или другие отделочные работы проводятся легче за счет хорошего совмещения слоев.

Монолитное строительство домов

Для изготовления монолитных блоков и фундаментального строительства полимербетон зарекомендовал себя с лучшей стороны, и за период использования не было выявлено каких-либо существенных недостатков.

Основное его преимущество заключается в введенной в состав смоле полимера либо термо-, либо химически отверждаемой.

Полимерная фаза придает повышенные физико-механические и прочностные характеристики. Так, например, прочность на разрыв становится выше примерно в 10 раз по сравнению с обычным цементом.

То есть ресурс службы дома из полимербетона выше. Варьируя соотношение полимерной смолы и наполнителей, можно изготавливать блоки для строительства в различных погодных условиях. Также можно регулировать нагрузку, которую должен выдержать материал.

Преимущества полимербетона для монолитного строительства таковы:

повышенные прочностные характеристики по сравнению с традиционными материалами;

повышенные прочностные характеристики по сравнению с традиционными материалами;- более высокая атмосферостойкость, сохранение эксплуатационных характеристик даже в условиях резкого перепада температур;

- стойкость к трещинам- система более плотная, поэтому меньше образуется дефектов;

- низкая усадка, в том числе и объемная — это важный фактор при стыковке и сборке конструкций из такого типа блоков.

Помимо введения в состав бетона полимерного связующего, возможно добавление в матрицу бетона армирующих компонентов из пластмассы. Хорошо армируют систему и повышают прочность волокна из полиолефинов. На рынке можно встретить пластиковые добавки для фибробетона, которые изготовлены из чистых полимеров.

Но при существующем перенасыщении полигонов и свалок пластиковыми отходами армирующие компоненты можно изготовить и из них.

Причем свойства бетона при введении элементов из вторичного сырья ничем не будет отличаться от тех, в производстве которых использовался первичный пластик.

Ступени

Для изготовления и покрытия ступеней нужен материал с повышенной износостойкостью, в частности полимербетон, ведь обычные бетонные смеси слишком быстро истираются, края ступеней проседают и деформируются.

Выбирая определенный тип смолы, например, полиуретановый, можно получить стойкий материал, который будет амортизировать ударную нагрузку.

Выбирая определенный тип смолы, например, полиуретановый, можно получить стойкий материал, который будет амортизировать ударную нагрузку.

Для упрощения системы и некоторого удешевления допустимо смешение полиуретана с более дешевым компонентом (эпоксидной, резорциновой и т.д. смолой).

Для облегчения конструкции допустимо вводить мелкие частицы армирующего пластика. Он усилит изделия из полимербетона и повысит их износостойкость.

Декор садовых участков, водосточные лотки и прочие изделия

Множество декоративных элементов на приусадебном участке отливается из цементной смеси. При этом срок их службы не достаточно приемлемый. Перепады температур, ветер, дожди и агрессивная среда (удобрения и т.д.) негативно отражаются на свойствах бетона. Здесь на помощь садоводам также может прийти полимербетон.

Этот материал более выносливый и прочный, с ним гораздо легче работать, поскольку он достаточно эластичен при смешении. Даже самые мелкие элементы формы заполняются полимербетоном без проблем.

В состав могут быть дополнительно введены декоративные элементы и камни, глиттеры и пигменты для придания определенного эффекта. Искусным подбором гравия и красителя можно получить структуру, близкую к натуральным камням.

Полимербетон имеет преимущество в простоте работы с ним. Обработка натурального камня происходит более трудозатратно и, соответственно, дороже.

Из смеси полимера и цемента изготавливают бордюры, тротуарную плитку и водостоки — полимербетонные лотки и желоба.

Из смеси полимера и цемента изготавливают бордюры, тротуарную плитку и водостоки — полимербетонные лотки и желоба.

Эти элементы из других материалов быстро изнашиваются и регулярно нуждаются в замене.

Введение смолы и армирующих наполнителей из пластика значительно упрочняют эти конструкции.

Кроме того, из полимербетона очень часто делают памятники. За счет свойств материала они имеют долгий срок службы, не разрушаясь от воздействия солнца, дождей, морозов и прочих климатических условий.

Видео по теме

Видео о том, как с помощью полимербетона укрепляют опоры ЛЭП, фундамент которых разрушается рекой:

Заключение

Полимербетон — это перспективный материал, который применяется во многих сферах. В его состав входят безопасные и нетоксичные компоненты, что делает материал безопасным и удобным в работе. Кроме того, изготовление полимербетона поможет решить проблему утилизации пластикового мусора.

Вконтакте

Google+

Одноклассники

rcycle.net

Полимерцементные растворы

Категория: Выбор стройматериалов

Полимерцементные растворы

У обычных цементных растворов, как и у растворов на других минеральных вяжущих, есть ряд существенных недостатков: низкая прочность при растяжении и изгибе; малая деформативность и низкая ударная стойкость; недостаточная адгезия к другим строительным материалам; невысокая стойкость к истиранию, причем при истирании растворов образуется много пыли.

Чтобы уменьшить или ликвидировать эти недостатки, в растворы на минеральных вяжущих вводят полимерные добавки в количестве 2…30% от массы цемента. Такие растворы называют полимерцементными (если их получают на основе других минеральных вяжущих, например гипсовых, то соответственно они называются полимергипсовые и т. д.).

Полимерные добавки вводят также и в обычные растворы, но в очень малых количествах (менее 1% от массы цемента) с целью пластификации или гидрофобизации раствора. В отличие от таких растворов в полимерцементных растворах полимер влияет на физико-химические процессы твердения минерального вяжущего и существенно изменяет структуру затвердевшего раствора, входя в него в виде самостоятельной фазы.

Полимер может быть введен в растворную смесь в виде водного раствора; в таком случае количество полимера обычно не превышает 3. . .5% от массы цемента. Это объясняется тем, что органические вещества, в том числе и полимеры, растворенные в воде затворения, замедляют гидратацию минеральных вяжущих тем больше, чем больше концентрация органического вещества.

Значительно чаще используют водные дисперсии нерастворимых в воде полимеров, например поливинилацетатную дисперсию (ПВАД) и латексы синтетических каучуков (СК). В виде дисперсий можно ввести 10…20% полимера (от массы цемента). При таких значительных количествах полимера полимерцементные растворы существенно отличаются от растворов на чистых минеральных вяжущих, но при этом нерастворимый в воде полимер не столь сильно замедляет гидратацию минерального вяжущего, как водорастворимый.

При введении полимерных дисперсий в растворную смесь может произойти коагуляция (створаживание) дисперсии, при этом необратимо теряются свойства полимерцементного раствора. Для предотвращения этого в большинстве случаев необходимо применять стабилизаторы — поверхностно-активные вещества, например ОП-7, ОП-Ю, или некоторые электролиты, например жидкое стекло. Хорошо совмещается с минеральным вяжущим без введения дополнительного стабилизатора лишь пластифицированная дисперсия ПВА. В остальных случаях дисперсии необходимо проверять на совместимость с тестом вяжущего. При этом необходимо учитывать, что избыток водорастворимых стабилизаторов отрицательно влияет на гидратацию минеральных вяжущих.

Полимерцементные смеси из-за присутствия поверхностно-активных веществ, которые, как правило, являются хорошими пенообразователями, характеризуются способностью вовлекать воздух в растворную смесь. При этом воздух находится в растворной смеси в виде мельчайших пузырьков и его объем может достигать 30% от объема раствора.

Полимерные добавки способствуют более равномерному распределению пор в объеме раствора и резкому уменьшению их размеров. Если в обычном цементном растворе встречаются поры размером более 1 мм и наибольшее количество пор имеет размеры 0,2…0,5 мм, то в полимерцементном растворе размер пор не превышает 0,5 мм, а размер большинства (90…95%) пор меньше 0,2 мм.

Растворные смеси с вовлеченным воздухом отличаются высокой пластичностью и хорошей удобоукладываемостью при меньшем содержании воды, чем в обычных растворах. Кроме того, многие полимерные добавки обладают пластифицирующим действием. Оба этих фактора (воздухововле- чение и пластификация) необходимо учитывать при дозировке воды затворения в полимерцементных растворах. Мелкая замкнутая пористость полимерцементных растворов повышает их водонепроницаемость и морозостойкость.

Повышенная адгезия полимерцементных растворов объясняется тем, что при нанесении раствора на основание полимер концентрируется на границе раздела и служит как бы клеевой прослойкой между основанием и раствором. Адгезия зависит от вида полимера и повышается с увеличением ei’o содержания. Повышенные адгезионные свойства полимерцементных связующих проявляются только при твердении в воздушно-сухих условиях. При твердении в воде адгезия не увеличивается даже при высоком содержании полимера из-за растворения в воде стабилизаторов, входивших в состав дисперсии. Кроме того, некоторые полимеры, например поливинилацетат, набухая в воде, изменяют свои свойства.

Высокие адгезионные свойства полимеров сказываются не только на сцеплении с другими материалами, но и изменяют механические свойства самого раствора. Прослойки полимера, связывая минеральные составляющие раствора, повышают его прочность при растяжении и изгибе. Модуль упругости полимера в 10 раз ниже, чем у цементного раствора, поэтому полимерцементный раствор более деформати- вен, чем обыкновенный. Так, одни и те же деформации у полимерцементного раствора с добавкой 10…15% от массы цемента бутадиенстирольного латекса возникают при напряжениях в 2…3 раза более низких, чем у обычного цементного раствора.

Отсюда следует, что при равном значении деформаций усадки скалывающие напряжения в зоне контакта полимерцементного раствора с другим материалом (отделываемая поверхность, облицовка) будут в два-три раза меньше, чем у обычного цементного раствора. Второе важное следствие уменьшения модуля упругости и повышенной деформатив- ной способности полимерцементных растворов — повышение их прочности при ударных нагрузках.

Введение в раствор полимера в количествах более 7…10% от массы цемента вызывает заметное увеличение усадки при твердении. Однако при этом одновременно возрастает и деформативность раствора, поэтому по трещиностойкости полимерцементные растворы не уступают обычным, а иногда и превосходят их.

Присутствие полимера в цементном растворе изменяют его влагоотдачу: такие растворы медленнее высыхают, что благоприятно сказывается на твердении цемента.

Перечисленные выше свойства полимерцементных растворов обеспечивают повышенную прочность крепления облицовочных материалов полимерцементными растворами. Если для цементно-песчаных растворов прочность сцепления с керамическими плитками достигает максимума в 7…9-суточном возрасте, после чего уменьшается к 28-суточному возрасту в 5…6 раз, то для полимерцементных растворов характерно достижение максимума на 9…10-е сутки и отсутствие ее снижения в дальнейшем. Прочность крепления плитки полимерцементным раствором в 28-суточном возрасте почти в 20 раз больше прочности крепления цементно- песчаным раствором. Это свойство полимерцементных растворов обусловило их широкое применение в качестве прослойки при облицовке поверхностей.

Для крепления внутренней облицовки рекомендуется следующий состав поливинилацетатцементного раствора (мае. ч.): портландцемент марок 400, 500 — 1; непластифицирован- ная дисперсия ПВА — 0,2…0,3; кварцевый песок — 3; хлористый кальций — 0,01. Воду добавляют в количестве, необходимом для получения растворной смеси требуемой консистенции, т. е. подвижностью 5…6 см. При подборе количества воды затворения следует помнить, что добавка ПВА повышает подвижность смеси и поэтому В/Ц берется несколько меньше, чем для обычных цементных растворов.

Для крепления плиток в помещениях с повышенной влажностью и для наружной облицовки рекомендуется раствор с бутадиенстирольным латексом (мае. ч.): портландцемент марок 400, 500—1; латекс СКС-65ГП — 0,2. . .0,3; кварцевый песок — 3; стабилизатор — 0,01…0,02.

Для предотвращения коагуляции при смешивании с цементом и заполнителями латексы стабилизируют. Коагуляция латекса вызывает потерю подвижности растворной смеси и делает ее непригодной к использованию. В качестве стабилизатора применяют поверхностно-активное вещество ОП-7 или ОП-Ю или смесь вещества ОП-7 (ОП-Ю) и казеи- ната аммония, взятых в соотношении 1:1.

Казеинат аммония получают, растворяя казеин в водном растворе аммиака. Специально для строительных целей выпускается стабилизированный по отношению к цементу бутадиенстирольный латекс СКС-65ГП Б (индекс Б указывает на то, что латекс стабилизирован по отношению к цементу).

Проверяют совместимость (отсутствие коагуляции) латекса в цементном тесте следующим образом. Готовят латекс- цементное тесто с В/Ц=0,4 при соотношении латекс : цемент Л/Ц=0,1 (по сухому остатку). Например, 20 г латекса и 30 г воды перемешивают со 100 г цемента. Если в течение 2 ч в смеси не наблюдается коагуляции латекса, то латекс стабилизирован по отношению к цементу. В противном случае необходимы лабораторные испытания латекса, где определяют вид и количество стабилизирующей добавки.

Полимерцементные растворы для устройства покрытий полов характеризуются повышенным сопротивлением истиранию и не образуют пыли при износе. Обычно для таких растворов применяют дисперсию ПВА или бутадиенстиролькые латексы. Добавка латекса в количестве 15…20% от массы цемента снижает истираемость раствора в 4…5 раз, добавка дисперсии ПВА — примерно в 3 раза. Дальнейшее увеличение добавки полимера мало меняет истираемость и приводит к удорожанию покрытия. Оба полимера незначительно изменяют цвет раствора, что позволяет применять их не только в цветных цементно-песчаных растворах, но и в террацевых, строго соблюдая дозирование всех составляющих.

Не следует применять добавки ПВАД и СКС-65ГП в растворах для полов, подвергающихся действию масла и нефтяных продуктов, а также при влажных условиях эксплуатации (кратковременное действие воды не влияет на свойства полимерных покрытий полов).

Благодаря высоким эксплуатационным качествам полимерцементные растворы применяют и в штукатурных работах. Штукатурки из латексно-цементных составов дают непылящую поверхность покрытия, обладают высокой коррозионной стойкостью. Полимерцементные растворы необходимо применять при разделке рустов между панелями перекрытий и выравнивании дефектных мест бетонных стен и перекрытий. Для гипсобетонных поверхностей следует применять гипсополимерные составы.

Для лучшего сцепления поливинилацетатцементных растворов бетонные поверхности предварительно огрунтовы- вают 10…7%-ным раствором ПВАД.

Практика показала эффективность применения полимерцементных стяжек под монолитные полы. В качестве полимерной добавки в них используются водные дисперсии ла- тексов СКС-65ГП, ДВХБ-70 и ПВАД.

В отделочных работах широко используют гипсополимер- цементные растворы на основе гипсоцементнопуццоланового вяжущего и водных дисперсий полимеров (ПВАД или ла- тексов синтетических каучуков). Такие растворы применяют для наружного и внутреннего оштукатуривания, но наибольший эффект достигается при использовании в декоративных растворах и мастичных составах для отделки фасадов; используют их также при устройстве выравнивающего слоя под рулонные покрытия и для крепления керамических и стеклянных плиток.

В гипсополимерцементные растворы вводят: латекса СКС-65ГП — 10. . .15%, дисперсии ПВА — 15…20% от массы цемента. Добавка полимеров в указанных количествах повышает механическую прочность растворов более чем в два раза. Добавка ПВАД увеличивает морозостойкость раствора в 6. . .7 раз, а латекса СКС-65ГП — в 8…9 раз. Полимерные добавки, оказывая пластифицирующее действие, позволяют увеличить степень наполнения растворов при сохранении достаточно высоких физико-механических показателей.

Водовяжущее отношение растворов находится в пределах 0,4. . .0,55 и мастичных составов 0,8…0,9.

Для отделки фасадов рекомендован следующий состав раствора на гипсополимерцементном вяжущем веществе (мае. ч.): гипсовое вяжущее — 54…57; портландцемент белый — 35…38; высокоактивная минеральная добавка (белая сажа) — 2…4; стеарат кальция — 0…2; пигменты — 0…5; кварцевый песок — 300…500; водная дисперсия ПВАД или СКС-65ГП (в пересчете на сухое вещество) — 10…20; вода — до требуемой консистенции.

В заводских условиях приготовляют смесь сухих компонентов (составляющих ГПЦВ, пигментов, гидрофобной добавки) и отдельно раствор водной дисперсии полимера с включением необходимых добавок. На объекте составы приготовляют, тщательно перемешивая сухую смесь с водной дисперсией полимера. Для того чтобы задержать начало схватывания, в смесь при перемешивании вводят 2%-ный клеевой замедлитель или фосфат натрия. Такой состав при нормальной температуре годен к употреблению в течение 4. ..6ч.

Для оштукатуривания внутренних поверхностей, эксплуатируемых при влажности до 60%, применяют сухие гипсовые штукатурные смеси (СГШС). Их можно наносить на кирпичные, деревянные, каменные, бетонные и гипсобе- тонные поверхности. Штукатурка, выполненная из СГШС, высыхает под окраску в 2…3 раза быстрее, чем из растворов на цементе и извести.

Сухие гипсовые штукатурные смеси получают перемешиванием сухого гипсового вяжущего с комплексной полимерной добавкой. В состав добавки входят смесь полимеров метилцеллюлозы и карбоксилметилцеллюлозы, замедлителя схватывания гипсового вяжущего — три полифосфата натрия, поверхностно-активное вещество и природный кварцевый песок. Комплексную добавку вводят в гипсовое вяжущее в количестве 5% по массе. В качестве заполнителя используют перлитовый песок или вспученный вермикулит. Затворяют СГШС водой на объекте в машине для приготовления и нанесения гипсовых растворов.

Выбор стройматериалов – Полимерцементные растворы

gardenweb.ru

состав, виды и технология изготовления

Инновационные технологии с каждым днем радуют нас все больше. Новые разработки коснулись также строительной отрасли. В частности, создание новых строительных материалов, среди которых широким спросом пользуется полимерный бетон. Он представляет собой смесь, состав которой состоит из различных полимерных веществ, а не из давно привычных для нас цемента или силиката. Данный материал имеет массу положительных свойств, благодаря которым он превосходит обычные строительные смеси.

Полимерный бетон: характеристики

Благодаря огромному количеству своих положительных свойств цементно-полимерная смесь оправданно заслуживает уважение среди строителей. Используя сей материал, любой специалист оценит его прочность и долговечность. Полимерный бетон не поддается влаге, не деформируется, прекрасно реагирует на перепады температур и непогоду. Быстро застывает, отлично сцепляется с любой поверхностью. У такого материала наблюдается высокая устойчивость к растяжению, хорошая воздухопроходимость. На него не действуют никакие химические реакции.

Но самое главное из всех свойств полимербетона — то, что он экологически чист, не загрязняет окружающую среду и никак не вредит человеческому здоровью. Полимерную смесь разрешено использовать даже при постройке общепитов, различных продуктовых торговых точек, а также других зданий пищевой промышленности.

Вернуться к оглавлениюПлюсы и минусы

Огромное количество положительных свойств превозносит цементно-полимерную строительную смесь над обычными бетонами. За счет быстрого застывания с полимерным бетоном уже через несколько дней можно производить первые работы, чего не скажешь про обычный материал. Бетон нового образца намного выносливее, прочнее. Для полного затвердения ему достаточно одной недели, а не месяца, как для обыкновенного цемента.

Огромное количество положительных свойств превозносит цементно-полимерную строительную смесь над обычными бетонами. За счет быстрого застывания с полимерным бетоном уже через несколько дней можно производить первые работы, чего не скажешь про обычный материал. Бетон нового образца намного выносливее, прочнее. Для полного затвердения ему достаточно одной недели, а не месяца, как для обыкновенного цемента.

Среди положительных свойств полимерной смеси — безотходное производство. Раньше все сельскохозяйственные, а также строительные отходы попросту выбрасывались, или зарывались в землю, тем самым загрязняя нашу природу. Сейчас переработанный материал используют для изготовления полимербетона. Применение такой технологии не только решает проблему утилизации отходов, но и защищает от загрязнения окружающий мир.

У данного строительного материала, к сожалению, имеются и недостатки. Среди отрицательных свойств можно выделить вхождение в состав искусственных материалов. Второй негативный момент заключается в дорогой стоимости некоторых добавок, необходимых для приготовления полимерного бетона. За счет этого вырастает цена уже готового продукта.

Вернуться к оглавлениюПрименение

Полимерный бетон благодаря наличию многих положительных свойств имеет довольно обширный круг применения. Его используют в ландшафтном дизайне, выкладывая дорожки и террасы. Подобной смесью отделывают стены, как с наружной, так и с внешней стороны, оформляют бордюры, лестницы, заборы, бассейны, цоколи. Такой материал запросто поддается ручной работе. Из него получаются разные формы, фигуры, элементы декора. Прелесть его еще в том, что он легко окрашивается после высыхания.

Применение подобной строительной смеси подходит для заливки полов. Полимербетонные полы послужат прекрасной защитой от влаги. Полимербетонные полы сохранят тепло в вашем доме.

Вернуться к оглавлениюВиды

Учитывая технические характеристики и состав, бетон нового поколения делят на:

Учитывая технические характеристики и состав, бетон нового поколения делят на:

- Полимерцементный. Данный вид бетона обладает прекрасной прочностью. Подобный материал используется при постройке аэродромов, отделке плит и кирпича.

- Пластобетон. Он проявляет свойство превосходной устойчивости к кислотно-щелочным реакциям и температурному дисбалансу.

- Бетонополимер. Эта строительная смесь отличается от других тем, что уже готовый, застывший блок пропитывается мономерами.

Данные вещества, заполняя собой отверстия и дефекты материала, обеспечивают ему долговечность и устойчивость к минусовой температуре.

Также в зависимости от типа строительных работ специалисты разделяют полимербетон на наполненный и каркасный молекулярный. Первый вид допускает в себе присутствие таких органических материалов, как кварцевый песок, щебень, гравий. Данные материалы осуществляют функцию заполнения пустот в бетоне. Во втором варианте бетон остается с незаполненными пустотами. А соединение между собою частичек бетона осуществляется полимерными веществам.

Вернуться к оглавлениюСостав полимербетона

В основе полимерных бетонов лежат полиэфирные смолы, выполняющие функцию вязки. К таким смолам относят:

- Поливиниловые;

- Метилметакрилатные;

- Эпоксидные;

- Полиуретановые и др.

Эпоксидные смолы практически не имеют запаха. Они обеспечивают в работе максимальную прочность материалу. Но при этом придают бетону хрупкость.

Метилметакрилатные, наоборот, резко пахнут. Но запах улетучивается после полимеризирования. Такого рода бетоны схватываются быстро. Но они уязвимы перед химическим воздействием.

Зольная пыль предает материалу прочность.

Зольная пыль предает материалу прочность.Самыми оптимальными в работе считаются полиуретановые смолы. Кроме того, в смесь полиуретановых бетонов добавляют минеральные заполнители из песка или щебня, а также специальные пластификаторы и затвердители.

Немалою роль в полимерном бетоне играют зольная пыль, которая предает материалу прочность, а также шлак. Другим не менее важным ингредиентом является жидкое стекло. Применение его в составе полимербетона обеспечивает постройке защиту от сырости и влаги.

Вернуться к оглавлениюОсобенности изготовления

Приготовление цементно-полимерного бетона — дело простое. Для этого нужно взять бетономешалку, залить специально предназначенную для полимеров воду, потом всыпать немножко цемента. Затем взять равные пропорции шлака и золы, смешать с содержимым бетоносмесителя. Полимерные добавки в бетон кладутся в последнюю очередь. Затем тщательно перемешивается. Приготовление закончилось.

Вернуться к оглавлениюЦементно-полимерный бетон своими руками

Технология изготовления настолько легкая, что это можно осуществить в домашних условиях своими руками. Такая идея отлично подойдет для тех, кто надумал сделать, например, полимербетонные полы. Изучив вполне несложную методику и имея все необходимые компоненты, с этим может справится даже начинающий строитель.

Но стоит отметить, что приготовление полимерного бетона не имеет конкретного рецепта с точными пропорциями. Достичь желаемого вы сможете только методом проб и ошибок. Смешивайте, экспериментируйте. У вас все получится.

kladembeton.ru

Полимерцементные вяжущие – Специальные цементы

Полимерцементные вяжущие

Полимерцементные материалы относятся к композиционным вяжущим, получаемым на основе неорганической составляющей (портландцемент, гипс и др.) в сочетании с органическим компонентом. В качестве органических добавок (рис. 5.19) используются водорастворимые материалы (эпоксидные и фу-рановые смолы, производные целлюлозы и др.) и водные дисперсии полимеров (поливинилацетат, латексы, эмульсии крем-нийорганических полимеров), применяются также мономерные и олигомерные соединения, которые полимеризуются при гидратации вяжущего материала под действием отвердителей, инициаторов, температуры, рН-среды и т. п.

Технология полимерцементных растворов и бетонов практически не отличается от обычной, технологические схемы различаются по способу введения полимерных добавок. Полимерный компонент, как правило, вводится в воду затворения и предварительно растворяется или диспергируется в ней, а затем приготовленный раствор или дисперсия используются при приготовлении растворной или бетонной смеси. Применяются также способы предварительного сухого смешивания вяжущего с заполнителями с последующим введением водной дисперсии и затем одновременным смешиванием всех компонентов.

ПЦ-материалы представляют собой композиты, матрицей которых является каркас, образованный продуктами гидратации минерального компонента, с распределенной в ней затвердевшей полимерной частью. Свойства получаемых материалов зависят от многих факторов: качества цемента, вида полимера, поли-мерцементного отношения (П/Ц), водоцементного отношения (В/Ц) и др.

Полимерцементное отношение определяется как отношение масс полимера (в расчете на сухое вещество) и цемента в композиционном вяжущем, это соотношение во многом определяет свойства затвердевших растворов и бетонов. Собственно ПЦ-материалы формируются при П/Ц > 0,02-0,04, когда полимерная фаза в цементном камне образует органическую структуру в отличие от пластификаторов, вводимых в небольших количествах и поэтому изменяющих только структуру неорганической составляющей. При значении П/Ц до 0,2—0,25 гидратные фазы образуют кристаллизационно-коагуляционную структуру, которая укрепляется в дефектных местах (поры, трещины) полимерной составляющей, что обусловливает формирование более прочной и эластичной структуры. При большем П/Ц образуется непрерывная полимерная сетка.

Переход от дискретной к непрерывной полимерной структуре зависит от величины полимерцементных частиц в водной дисперсии. С уменьшением размера частиц снижается переходное значение П/Ц. Так, для частиц синтетического латекса размером около 0,8 мкм оптимальное П/Ц составляет 0,14—0,16, для поливинилацетатной дисперсии (2—5 мкм) оно изменяется в пределах 0,18—0,22. С повышением дисперсности частиц латекса увеличивается прочность композиции (рис. 5.20).

В присутствии полимерных добавок изменяется кинетика гидратации клинкерных минералов, причем с ростом П/Ц наблюдается снижение скорости взаимодействия частиц с водой.

Процесс гидратации C3S в водных растворах большинства органических добавок (пропиловый спирт, пропиламин, пропилен, аланин) замедляется, особенно на начальных стадиях твердения. После 20—30 сут взаимодействия степень гидратации алита одинакова в контрольных и пластифицированных системах. При этом фазовый состав цементного камня представлен волокнистыми гидросиликатами и гидроксидом кальция. Малорастворимые добавки практически не влияют на процесс гидратации.

На гидратацию C2S органические добавки практически не оказывают влияния, поскольку этот минерал в начальные сроки характеризуется низкой активностью, а в поздние сроки воздействие полимерной составляющей снижается.

Наибольшее влияние органические компоненты оказывают на взаимодействие СзА с водой, причем изменяется не только скорость процесса, но и фазовый состав цементного камня. Пластическая прочность образцов в присутствии органических компонентов повышается в 2—5 раз медленнее, чем у исходного цемента, основность гидроалюминатов кальция (пропиловый спирт, глицерин, пропионовая кислота и др.) увеличивается при росте концентрации СзАНб и уменьшении содержания гексагональной фазы СгАНв- Замедление гидратации трехкальциевого алюмината является основной причиной медленного схватывания полимерцементных композиций. Введение малорастворимых добавок ускоряет гидратацию за счет деструкции гидро-сульфоалюминатной оболочки, образующейся на исходных частицах минерала.

Жидкая фаза, образующаяся при гидратации минералов, может оказывать влияние на свойства органического компонента. Высокая концентрация ионов Са2 + , а также ионов Na+ и К + (рН = 12-4-13) ускоряет гидролиз некоторых видов полимеров, что снижает эффективность их влияния.

В полимерцементных композициях (по Черкинскому) не наблюдается взаимодействие между органической и неорганической фазами с образованием ковалентных мостиковых связей типа Me—-О (где Me —Ca2 + , Mg2 + , Fe3 + ), что обеспечило бы высокую прочность контакта составляющих. Органические соединения взаимодействуют с гидратными фазами только за счет ионных, водородных и ван-дер-ваальсовых связей.

Составляющие полимер цементной композиции существенно различаются по своим свойствам. Если неорганическая часть характеризуется высокой прочностью при сжатии (40—60 МПа) и низкой при изгибе и растяжении, а также низкими показателями износостойкости и коррозионной стойкости, то полимерный компонент компенсирует указанные отрицательные характеристики вяжущего. Процесс формирования структуры полимерцементного камня протекает в несколько этапов и зависит от вида органической фазы.

Для полимерных дисперсий гидратация цементных частиц предшествует образованию полимерной пленки. В начальный период структурообразования игольчатые кристаллы эттрингитовой фазы пронизывают полимерные частицы.

В результате гидратации СзА и C3S часть воды связывается в гидроалюминаты и гидросиликаты кальция; кроме того, происходит частичное ее испарение. Повышение концентрации раствора (дисперсии) приводит к коагуляции полимерной фазы и образованию мембран между гидратирован-ными и исходными частицами цемента и заполнителя. В последующий период происходит взаимное прорастание двух фаз (неорганической и полимерной): полимерная составляющая заполняет поровое пространство и возникающие дефектные места, уплотняя и соединяя дополнительно элементы структуры цементного камня.

Прочность полимерцементной структуры значительно превосходит аддитивные значения, полученные сложением показателей прочности цементного камня и полимера.

Водорастворимые полимеры, вводимые при приготовлении растворов и бетонов в небольших количествах (до 3%) в виде порошков или водных растворов, оказывают, главным образом, пластифицирующий эффект. Наиболее эффективно использовать термореактивные полимеры (олигомерные смолы), которые в сформировавшейся цементной матрице переходят в нерастворимое состояние. В этом случае происходит изменение поровой структуры цементного камня: уменьшается размер пор, часть их становятся замкнутыми при образовании полимерных мембран, поверхность открытых пор покрывается полимерной пленкой, приобретая гидрофобные свойства. Образующийся композиционный материал характеризуется повышенными значениями морозостойкости, коррозионной стойкости и водонепроницаемости.

Использование термопластичных полимеров (производные целлюлозы, поливиниловый спирт) способствует повышению адгезии цементного камня к другим материалам.

Водорастворимые полимеры, вводимые в количестве до 3%, пластифицируют бетонную смесь, повышают ее однородность и удобоукла-дываемость, снижают водоотделение.

В некоторых полимерцементных системах коагуляция предшествует формированию каркаса цементного камня. В этом случае процесс твердения замедляется, но наблюдается большее взаимное проникновение двух фаз, что обеспечивает высокие эксплуатационные свойства композиции. Аналогичная картина имеет место в системах с жидкими смолами и мономерами, когда процессы гидратации цементных частиц и полимеризации органической фазы протекают одновременно.

Полимерная фаза в цементном камне имеет микрогетерогенное строение, так как содержит неорганические включения гид-ратных фаз, негидратированных цементных частиц или тонких фракций заполнителей. Армирование полимерной составляющей улучшает свойства самой составляющей и системы в целом.

Полимерные материалы содержат различные добавки, изменяющие их свойства: пластификаторы, инициаторы и ускорители полимеризации, стабилизаторы дисперсии, отвердители, понизители вязкости. Растворители подбираются в зависимости от вида полимера в соответствии с закономерностью «подобное растворяется в подобном». Например, полистирол, имеющий бензольные кольца, хорошо растворяется в ароматических растворителях (бензол, толуол), а полиизобутилен — в алифатических углеводородах. При выборе растворителей (ацетон, скипидар, дихлорэтан, бензол, толуол и др.) учитывается также скорость их испарения, которая должна обеспечивать возможность приготовления и укладки полимерцементного материала и достаточно быстрое испарение растворителя после формования изделий.

Водные дисперсии полимеров неустойчивы и при перемешивании с цементом коагулируют с образованием агрегатов. В этом случае они непригодны для получения ПЦ-материалов. Для стабилизации дисперсий при получении полимерных добавок вводят ПАВ анионного (сульфокислоты) или катионного (алкамон) типов, которые, адсорбируясь на поверхности частиц, придают ей соответственно отрицательный или положительный заряд. Одноименно заряженные частицы отталкиваются, что стабилизирует водную дисперсию полимеров (подробно действие ПАВ рассмотрено в предыдущем разделе). Агрегативная устойчивость, т. е. продолжительность сохранения однородности системы, определяется величиной потенциала, величина которого достигает десятков милливольт.

Из водных дисперсий наибольшее распространение получили поливинилацетатная (ПАВ), бутадиен стирол ьные латексы (СКС-65ГП, СКС-50ГП), латексные дисперсии марок СКД-1, СКМС-65ГП, СКН-40 и др. В качестве водорастворимых полимеров используются эпоксидная смола (С-89), эпоксидно-алифатические смолы (ДЭГ-1, ТЭГ-1 и др.), фенольные жидкие смолы (СРЖ), карбомидные смолы (МФ-17, М-70, КС-68 и др.), поливиниловый спирт, метилцеллюлоза и ее производные. Применяются также кремнийорганические жидкости (типа ГКЖ), которые в зависимости от состава образуют дисперсию (поли-гидросилоксанового типа) или раствор (силиконаты натрия).

Пластифицирующий эффект проявляется не для всех добавок полимеров, для некоторых составов наблюдается увеличение водопотребности цемента на 10—20% и более. Причем при низких концентрациях добавок проявляются пластифицирующие свойства системы, а при высоком их содержании наблюдается повышение ее вязкости вследствие больших значений rj полимерных дисперсий (1—7 Па-с). Так, введение ПВА при П/Ц = 0,03 способствует повышению вязкости суспензии с 2,7 до 6,2 Пас, а при П/Ц = 0,16 —до 10 Пас.

Полимерные добавки, особенно водорастворимые, способствуют уменьшению тепловыделения при гидратации цемента и смещению максимальных значений в область большей продолжительности твердения. С ростом П/Ц замедляется схватывание цементного теста, что обусловливается адсорбцией ПАВ на поверхности негидратированных частиц цемента. Для обычного раствора схватывание завершается до 8—10 ч взаимодействия, а для модифицированного полимером —до 12—16 ч.

Полимерцементные композиции, содержащие водные дисперсии полимеров, являются наиболее распространенными материалами. Водонерастворимый полимер в виде дисперсии с размером частиц 0,1—10 мкм практически не влияет на гидратацию вяжущего, что позволяет использовать высокие значения П/Ц (от 0,1 до 0,25). В составе полимерной добавки стабилизаторы дисперсий (водорастворимые ПАВ) содержатся в количестве 5—10%, или соответственно 1—2% от массы цемента, что незначительно тормозит гидратацию.

Прочностные свойства ПЦ-материалов существенно зависят от условий твердения: в воздушно-влажных условиях полимерная пленка замедляет испарение воды и тем самым улучшает гидратацию частиц, хотя замедляет скорость процесса; при водном твердении или во влажных условиях значительно замедляется формирование полимерной структуры, что обусловливает снижение прочностных показателей, особенно при изгибающихся нагрузках (рис. 5.23). Рекомендуется комбинированный режим, сочетающий 7—10 сут твердения образцов во влажных условиях с последующей воздушно-сухой гидратацией (относительная влажность 40—60%).

Рис. 5.23. Влияние полимер-цементного отношения на прочность полимерцемент-ного бетона

1, 2 — твердевшего в воздушно-влажных условиях; 3, 4 —то же, во влажных условиях

Рис. 5.24. Влияние продолжительности твердения на прочность при сжатии модифицированного латексом цементного камня

1 -без добавки; 2 -П/Ц = 0,15; 3-П/Ц = 0,2

При оптимальных значениях П/Ц для большинства полимерных добавок наблюдается максимум прочностных показателей как при сжатии, так и при изгибе. На прочностные характеристики материалов интенсивнее влияет полимерцементное отношение, чем водоцементное. Причем характер зависимостей «прочность — П/Ц» различен и определяется условиями твердения, природой полимера, содержанием добавок в полимерном компоненте, воздухововлечением и другими факторами. Характерные закономерности для латексных дисперсий представлены на рис. 5.24.

Рис. 5.25. Влияние содержания поливинилового спирта на прочность цементного камня после 28 сут твердения

1 — при сжатии; 2 — при изгибе

Рис. 5.26. Влияние содержания ПВА на прочность цементного камня после 28 сут твердения

1 — при сжатии; 2 — при изгибе

Интенсивность повышения прочности и положение максимума зависят и от водоцементного отношения, но, как правило, для полимерных дисперсий оптимальное значение П/Ц колеблется в пределах 0,1—0,2. Вследствие меньшей интенсивности гидратации клинкерных минералов полимерцементные композиции после твердения в течение 28 сут могут иметь более низкую прочность при сжатии и одновременно более высокую (в 1,5—2 раза) прочность при изгибе, чем материал на основе неорганического вяжущего. Однако при последующем твердении прочность ПЦ-материала возрастает более интенсивно и к 2—3 мес превосходит прочность цементного камня (рис. 5.25). Ускорители гидратации (СаСЛг, поташ, сода) позволяют компенсировать этот замедляющий эффект и в марочные сроки получать высокопрочные структуры.

В зависимости от растворимости добавок изменяется их действие на прочностные характеристики цементного камня. Если для водорастворимых полимеров наблюдается рост прочности на сжатие (рис. 5.26), то дисперсии в значительной степени повышают прочность при изгибающих и растягивающих нагрузках, что наиболее эффективно для данного композиционного материала.

Пористость полимерсодержащего цементного камня изменяется в зависимости от вида и концентрации полимерного компонента. Характер изменения пористости зависит от интенсивности ряда противоположно влияющих факторов: пластифицирующего эффекта и уплотняющего действия полимера, обусловливающих снижение пористости; увеличения В/Ц в сочетании с ростом воздухововлечения, что способствует развитию поровой структуры. Однако даже в случае повышенной пористости П-бетоны характеризуются большей однородностью и лучшими прочностными свойствами; вследствие изменения «гранулометрии» пор (табл. 5.6) уменьшается количество крупных пор с радиусом более 100 нм за счет увеличения количества микропор (3—5 нм) и средних пор (5—100 нм). В результате меньшей пористости и уменьшения размера пор полимерцементные материалы обладают повышенной морозостойкостью и атмосферостойкостью.

Полимерцементное отношение Рис. 5.27. Изменение относительной водопроницаемости полимерцемент-ного камня в зависимости от содержания метил целлюлозы

Рис. 5.28. Зависимость водопоглощения от времени водного твердения

1 — цементного камня; 2 — модифицированного латексом, П/Ц= = 0,05; 3~то же, П/Ц = 0,2

Водорастворимые полимеры снижают усадку бетонов на 30— 40%, а водные дисперсии вызывают повышение усадочных деформаций, что объясняется суммарным эффектом усадки цементного камня и высыхающего полимера. Введение, например ПВА при П/Ц = 0,2, увеличило усадку цементного раствора (1:3) на порядок. С повышением влажности среды твердения в пределах 40—90 отн.% усадка снижается в 4—5 раз, но все же превышает соответствующие показатели для обычных растворов. При высокой концентрации ПАВ в полимерном компоненте наблюдается уменьшение усадки модифицированных бетонов по сравнению с контрольными составами.

С увеличением содержания полимера, набухающего в воде, наблюдается снижение водопроницаемости (рис. 5.27) вследствие кольматации пор набухшим полимером. Однако прочность полимерных пленок под действием воды постепенно уменьшается, что ухудшает свойства композиции; после сушки свойства восстанавливаются. Водопоглощение в присутствии любых добавок снижается с ростом П/Ц (рис. 5.28).

Износостойкость полимерсодержащего цементного камня возрастает в 10—50 раз (даже до 200 раз), этот рост определяется износостойкостью полимерной составляющей и величиной П/Ц: чем они выше, тем сильнее композиционный материал сопротивляется истиранию.

Сцепление полимерцементных вяжущих с другими материалами в 2—5 раз превышает соответствующие значения неорганической составляющей и возрастает с увеличением П/Ц. Рост сцепления объясняется тем, что жидкая фаза цементного камня, содержащая полимерные частицы, ионы кальция, алю-минатные и кремнийкислородные анионы, проникает в поры материала и протекающие процессы гидратации и полимеризации прочно соединяют контактирующие материалы.

Большинство полимерцементных материалов характеризуется повышенными значениями деформации и упругости по сравнению с исходными цементными матрицами. Полимерные пленки предотвращают распространение трещин, что повышает модуль упругости материала при растяжении в 2—3 раза. Высокое сопротивление полимеров ударным воздействиям обусловливает значительное повышение ударной прочности (до 10 раз) модифицированных растворов и бетонов, причем наиболее эффективны в этом случае эластомерные составы.

В зависимости от природы полимера и П/Ц изменяется химическая стойкость полимерцементных композиций. Большинство составов характеризуется низкой устойчивостью по отношению к действию кислот, сульфатов, органических растворителей, но отличается повышенной стойкостью к различным солям и щелочам. Однако есть и исключения: например, в присутствии ПВА раствор хорошо сопротивляется воздействию органических растворителей.

Стоимость полимерных материалов в 10—100 раз выше стоимости неорганических вяжущих, поэтому полимерцементные композиции дороже минеральных компонентов: латекссодержащие — в 1,5—2 раза, эпоксидноцементные — в 10 раз и более. Из-за высокой стоимости ПЦ-материалы применяют только в тех случаях, когда в наибольшей степени используются их специфические свойства: высокая адгезия, водонепроницаемость, химическая стойкость, ударная прочность, износостойкость и др.

Полимерцементные материалы широко используются при изготовлении полов, в качестве изоляционных и защитных покрытий, отделочных материалов. Перспективно их применение в предварительно напряженных конструкциях, стеклополимерцементных композициях с прочностью на растяжение до 125 МПа, для тампонирования нефтяных и газовых скважин, защиты от ионизирующего излучения, в качестве электроизоляционных материалов. При использовании безусадочных и расширяющихся цементов возможно создание водонепроницаемых материалов для строительства туннелей метро (взамен чугунной отделки) и других сооружений.

Структурные особенности полимерно-неорганических композиций позволяют предположить возможность создания на их основе конструкционных материалов будущего, способных во многих случаях заменить металлические изделия и конструкции.

Читать далее:

Кислотостойкие материалы

Зубные цементы

Применение связующих в производстве огнеупорных и жаростойких бетонов и масс

Применение связующих в электродно-флюсовом производстве

Применение связующих в литейном производстве

Защитно-декоративные покрытия на основе неорганических связующих

Связующие для укрепления грунтов

Связующие для безобжигового окускования руд и рудных концентратов

Золи кремнезема

Сухие щелочные силикатные связки (порошки)

stroy-server.ru

ПОЛИМЕРЦЕМЕНТНЫЕ МАТЕРИАЛЫ НА ВОДНЫХ ДИСПЕРСИЯХ ПОЛИМЕРОВ

Полимерные и полимерцементные бетоны, растворы и мастики

Первые попытки получения полимерцементных бетонов и растворов были сделаны в 20 — 30-х годах нашего столетия русскими и английскими строителями. Для этого были использованы латексы натурального и синтетических каучуков. Опыт применения таких латекс-цементных материалов, а они применялись для устройства аэродромных покрытий и резервуаров для хранения жидкостей, показал, что латекс-цементные бетоны и растворы обладают несомненными преимуществами перед обычными бетонами благодаря высокой износостойкости, трещи – нестойкости и водонепроницаемости. Кроме того, совмешение водной дисперсии — латекса каучука — с бетонной смесью осуществлялось просто, без изменения в общепринятой методике бетонирования. Однако реальное развитие применения полимерцементных материалов началось лишь тогда, когда химическая промыш ленность освоила массовый выпуск различных видов водных дисперсий полимеров: поливинилацетата и его сополимеров, полиакрилатов, поливинилхлорида, различных типов синтетических каучуков.

Полимерцементные материалы на водных дисперсиях полимеров — наиболее распространенный тип полимерцементных материалов. Введение полимера в тесто минерального вяжущего в виде водной дисперсии позволяет получать материалы с П/Ц до 0,15…0,20. Это объясняется тем, что сам водонерастворимый полимер, находящийся в дисперсиях в виде частиц-глобул размером 0,1 …10 мкм, не оказывает угнетающего действия на твердение минерального вяжущего. Основной причиной такого воздействия служат стабилизаторы полимерных дисперсий — водорастворимые органические поверхностно-активные вещества, содержание которых в дисперсии составляет 5—10% от массы полимера. Таким образом в полимерцементных материалах на основе воцных дисперсий полимеров при П/Ц = 0,1—0,2 содержание водорастворимых органических веществ будет не более 1—2% от массы минерального вяжущего, что соответствует верхнему пределу содержания ПАВ и других органических добавок в растворах и бетонах.

С какой же целью в дисперсии, используемые для полимерцементных материалов, ввоцят такое большое количество стабилизирующих ПАВ? Полимерные дисперсии являются термодинамически неустойчивыми системами. Различные внешние воздействия на дисперсию могут привести к ее коагуляции (примером коагуляции водной дисперсии высокомолекулярного вещества может служить створаживание прокисшего молока при нагревании). При коагуляции частицы дисперсии соединяются друг с другом, образуя крупные агрегаты.

Одна из наиболее частых причин коагуляции — действие электролитов. При этом их действие тем сильнее, чем больше заряд коагулирующих ионов. Кроме того, причиной коагуляции могут быть механические воздействия (например, интенсивное перемешивание при получении масла из молока). При перемешивании или вибрации возрастает частота и интенсивность соударений частиц дисперсии, что повышает вероятность их слияния. При механических воздействиях коагуляционные процессы протекают локально и сопровождаются появлением отдельных частиц коагулюма, а не одновременной коагуляцией всей дисперсии.

Часто коагуляция происходит в результате десорбции стабилизатора с полимерных частиц, что облегчает их слияние при соударениях. Десорбция стабилизатора может произойти при добавлении к дисперсии каких-либо порошкообразных материалов с развитой поверхностью (в нашем случае цемента и песка), на которую и переходит часть стабилизирующего ПАВ. Другой причиной десорбции может быть разведение дисперсии водой1 (при малых П/Ц и большом водосодержании полимерцементных смесей). В этом случае небольшое количество полимерной дисперсии смешивается с относительно большим количеством воды затворения, в результате чего часть стабилизирующего ПАВ с поверхности частиц дисперсии переходит в виде раствора в воду, т. е. происходит смещение адсорбционного равновесия в результате увеличения содержания ПАВ в водной среде и десорбции с границ полимер — вода.

При приготовлении полимерцементных растворов и бетонов одновременно действуют несколько коагулирующих факторов: появление в водной среде ионов Са+2 при растворении и гидролизе клинкерных минералов, механические воздействия при перемешивании смесей и десорбция стабилизирующих ПАВ в результате введения новых дисперсных фаз (цемента и песка) и разведения дисперсий водой затворения. В случае же коагуляции полимерной дисперсии в бетонной смеси до ее укладки в дело все положительные воздействия на материал от Полимерной добавки не смогут проявиться, так как в смеси образуются крупные сгустки полимерного коагулюма, подвижность смеси резко падает и она делается неудобоукладываемой.

Проверяют совместимость (отсутствие коагуляции) полимерной дисперсии с тестом минерального вяжущего, например цементным тестом, следующим образом. Готовят полимерцементное тесто с В/Ц = 0,35 при соотношении П/Ц = 0,1 (по сухому остатку). Например, 20 г латекса СКС-65 (он содержит приблизительно 10 г сухого остатка и 10 г воды) и 25 г воды смешивают со 100 г цемента. Если при перемешивании образуется пластичное цементное тесто, которое в течение 2 ч не обнаруживает резкого загустевания, то латекс стабилизирован по отношению к данному цементу (следует помнить, что различные виды цемента оказывают различное коагулирующее действие на различные полимерные дисперсии). Если же проверка дала отрицательный результат, необходимы лабораторные испытания латекса, в результате которых определяют вид и количество стабилизирующей добавки.

Устойчивость полимерных дисперсий обусловливается наличием в дисперсионной среде (в нашем случае воде) поверхностно-активных веществ — стабилизаторов. Поверхностно-активные вещества (ПАВ) — вещества, способные накапливаться на поверхностях соприкосновения двух тел, называемых поверхностями раздела фаз (для водных дисперсий полимера это — поверхность полимерных частиц). ПАВ создают на поверхности частиц адсорбционно-сольватный защитный слой, препятствующий их сближению и коагуляции. Препятствием к сближению частиц могут быть:

Расклинивающее давление воды, связанной в адсорбционном слое молекулами или ионами стабилизатора;

Электростатическое отталкивание одноименно заряженных ионов, адсорбированных на поверхности частиц и образовавших двойной электрический слой.

ПАВ могут быть двух типов: ионогенные и неионогенные. Ионо – генные ПАВ (рис. 1, а) распадаются в воде на ионы; при этом один ион, содержащий органическую часть молекулы ПАВ, является защитным ионом, адсорбирующимся на частице полимера своей органической

Рис. 1. Схема стабилизирующего действия ПАВ иоиогенного (а) и иеионо-

Генного (б) типов: 1 — глобула полимера, 2 – внутренний электрический слой, образованный ионами ПАВ, 3 – наружный слой ионов, 4 – адсорбированные молекулы ПАВ, 5 — молекулы воды, связанные с молекулами ПАВ

Частью. Заряженная часть этого иона способствует образованию вокруг частицы полимера двойного электрического слоя. Примером ионоген – ного ПАВ может служить обычное мыло — стеарат натрия, диссоциирующее в водной среде с образованием поверхностно-активного аниона: C17h4sCOONa<* С17Н35СОО- + Na+

Неионогенные ПАВ (рис. 1, б) имеют так называемые дифильные молекулы: одна часть молекулы — полярная — имеет сродство к воде, другая — неполярная — к полимеру.

Для стабилизации полимерных дисперсий в строительной практике обычно применяют неионогенные ПАВ — вещество ОП-7 и ОП-Ш (ГОСТ 8433 — 81) или смесь этих веществ с казеинатом аммония в соотношении 1:1. Этот комплексный стабилизатор получают из смеси (мае. ч.): казеин — 1; вещество ОП-7 (ОП-Ю) — 1; 25%-ный водный раствор аммиака — 1; вода — 4. Казеин, раствор аммиака и воду помещают в смеситель и подогревают до 70…80 “С при постоянном перемешивании до получения однородного продукта. Затем добавляют ОП-7 и массу повторно перемешивают. Полученный стабилизатор совмещают с латексом из расчета 1 : 10 (по сухому веществу). Стабилизированный таким образом латекс промышленность выпускает под маркой СКС-65ГП марки „Б”.

Существует два подхода при расчете необходимого количества стабилизатора для предотвращения коагуляции дисперсии, вводимой в цементное тесто. Если исходить из того, что основной причиной коагуляции дисперсии является цемент (выделение Са+2 в водную среду, адсорбция стабилизатора частицами цемента), определяют количество стабилизатора в зависимости от расхода цемента. Эта величина обычно составляет 1 …2 % от массы цемента.

На практике же часто пользуются дисперсиями, в которые заранее введен стабилизатор (обычно около 10% от массы полимера). Для полимерцементных композиций с П/Ц = 0,1—0,2 в этом случае мы имеем необходимую степень стабилизации по отношению к цементу (1… 2%). Однако для композиций с низким П/Ц (0,04…0,08) количество стабилизатора в дисперсии по отношению к цементу может оказаться недостаточным и понадобится дополнительная стабилизация.

Таким образом, при приготовлении полимерцементных смесей во избежание получения материалов с плохими свойствами необходимо при всех изменениях состава смеси или ее компонентов проверять, нет ли коагуляции полимерной дисперсии. Исключение составляет ПВА дисперсия, которая, как правило, не нуждается в дополнительной стабилизации в полимерцементных материалах. Объясняется зто тем, что стабилизатором ПВА дисперсии служит поливиниловый спирт, который был применен при эмульсионной полимеризации винилаце – тата в ПВА; в щелочной же среде цементного теста количество поливинилового спирта в ПВА дисперсии увеличивается в результате поверхностного гидролиза самого ПВА. Часто в состав полимерцементных композиций вводят ускорители твердения, например хлорид кальция, так как стабилизаторы полимерных дисперсий замедляют твердение минеральных вяжущих.

Полимерная дисперсия, введенная в цементную смесь (цементное тесто, растворную или бетонную смесь), оказывает сильное пластифицирующее действие. Причин этого явления несколько.

В цементных смесях одной из главных характеристик служит во – доцементное отношение (В/Ц). При добавлении в цементную смесь полимерной дисперсии необходимо учитывать воду, содержащуюся в дисперсии, при определении общего количества воды затворения. Но объем самой дисперсии приблизительно в два раза больше объема содержащейся в ней воды. Поэтому, добавляя полимерную дисперсию в цементную смесь, мы как бы увеличиваем содержание в ней жидкости и тем самым разжижаем смесь.

ПАВ, стабилизирующие полимерные дисперсии, одновременно являются и пластификаторами цементных смесей, а их количество, приходящееся на цемент в полимерцементных смесях, близко к оптимальным расходам пластификаторов в обычных бетонах и растворах.

Присутствие в цементных смесях полимерных дисперсий вызывает сильное воздухововлечение в смесь, что также оказывает сильное пластифицирующее действие.

Указанные факторы позволяют сильно снизить В/Ц смесей без снижения ее пластичности. Так, например, при введении латекса СКС-65 ГП „Б” в цементно-песчаный раствор состава 1:3с увеличением П/Ц равная пластичность смесей (расплыв конуса на встряхивающем столике 120 мм) достигается при все уменьшающихся значениях В/Ц:

Ц/Ц__ 0 0,06 0,09 0,12

В/Ц___ 0,5 0,42 0,35 0,29

Для разных видов цемента, полимерных дисперсий и стабилизирующих систем зти значения будут различные, но общая закономерность сохраняется. При снижении В/Ц прочность бетонов и растворов возрастает. Такая же зависимость наблюдается и для полимерцементных бетонов и растворов, но ее четкому проявлению мешают некоторые особенности таких бетонов и растворов.

Присутствие в полимерцементной смеси стабилизирующих ПАВ (ОП-7, ОП-Ю, поливинилового спирта) вызывает сильное воздухо – вовлечение при перемешивании (содержание вовлеченного воздуха в смеси может доходить до 10…12%). Это уменьшает среднюю плотность смеси, но поризация цементного камня неизбежно снижает его прочность. Однако из-за того, что образующиеся при зтом поры в основном замкнутые, показатели водопоглощения, водонепроницаемости и морозостойкости материала не снижаются, а благодаря положительному действию полимерного вяжущего даже повышаются.

Добиться повышения прочности и улучшения водонепроницаемости и морозостойкости полимерцементных материалов можно, применив специальные вещества — пеногасители, снижающие эффект воздухо- вовлечения до минимума. Пеногасители — зто обычно эмульсии крем- нийорганических полимерных веществ типа полиметилсилоксанов, вводимые в очень малых количествах. Например, для эффективного подавления воздухововлечения при применении латекса СКС-65, стабилизированного 10% вещества ОП-7, достаточно 0,5% пеногасителя от массы латекса (по сухому остатку).

Присутствие полимерной дисперсии в полимерцементном бетоне оказывает сложное воздействие на процесс твердения минерального вяжущего. В смесях, наносимых на пористое основание, благодаря повышенной водоудерживающей способности смесь не обезвоживается и тем самым улучшаются условия гидратации цемента. При твердении в воздушно-сухих условиях полимерная дисперсия замедляет испарение влаги из твердеющего материала и улучшает условия гидратации минерального вяжущего. Но одновременно присутствие в твердеющей системе водорастворимых органических веществ замедляет твердение цемента. Поэтому при твердении во влажных условиях полимерцементные материалы медленнее набирают прочность, чем чисто цементные. Кроме того, влажные условия препятствуют процессу пленкообразо – вания из полимерной дисперсии, т. е. замедляется формирование структуры полимерного связующего.

Все эти обстоятельства необходимо учитывать при определении оптимального режима твердения для бетона и растворов с полимерными дисперсиями. Обычно принимают следующий режим твердения: первые 7…10 дн во влажных условиях, а далее — в воздушно-сухих. Такой режим обеспечивает формирование достаточно прочной минеральной структуры, а затем — полимерной.

Многие полимерные дисперсии обладают высокими адгезионными свойствами (например, ПВА дисперсия, дивинилстирольные и другие латексы). Полимерцементные смеси на их основе также характеризуются высокими адгезионными показателями. Даже при относительно небольших П/Ц (0,06…0,10) полимерцементные растворы характеризуются в 5…10 раз более высокой адгезией к другим материалам (бетону, стеклу, металлам), чем обычные цементные растворы. Это объясняется тем, что в результате адсорбции адгезивом полимерной дисперсии в пограничном слое возрастает содержание полимера. Интересно отметить, что при правильно подобранном составе и режиме твердения адгезия полимерцементного материала может оказаться выше, чем адгезия чистой полимерной дисперсии. Причина такого явления в том, что в полимерцементных составах достигается меньшая толщина полимерных пленок, а условия их формирования более благоприятны, чем при применении чистых дисперсий.

Полимерцементные мастичные составы, растворы и бетоны на водных дисперсиях полимеров находят широкое применение в качестве отделочных составов при штукатурных и плиточных работах, устройстве покрытий полов, для особо прочной кладки стен, при гидроизоляции и ремонте бетонных и железобетонных конструкций (см. гл. III).

Контакты для заказов оборудования для дорожного бордюра: +38 050 4571330 [email protected] Оборудование для производства строительных материалов Комплекс оборудования для изготовления «Дорожного бордюра» Строительство дорожного покрытия и оформление тротуаров, улиц и …

Производим и продаем бетономешалки шнековые – растворосмесители для приготовления бетонного раствора для изготовления шлакоблоков, тротуарной плитки и других строительных изделий. Фото бетономешалки шнековой: Описание конструкции бетономешалки шнековой Бетономешалка состоит из: …

Основным фактором, сдерживающим расширение применения полимерных бетонов и мастик, является высокая стоимость и в ряде случаев дефицитность основного сырья. Так, стоимость

msd.com.ua

Полимерцементный наливной пол: характеристики, особенности, свойства

Полимерцементный наливной пол – самая прочная, твердая и износоустойчивая разновидность смесей, предназначенных для заливки и выравнивания. Такие свойства он получил благодаря наличию уникальных полимерных добавок и цементной минеральной смеси.

Состав наливного пола

Полимерцементные смеси для пола – это моно- или двухкомпонентные компаунды. Кроме цемента и полимерных веществ в состав включается песок с определенной гранулометрией для повышения антискользящих свойств, окрасочные пигменты.

Роль полимерных компонентов могут играть пластифицированные ПВА-дисперсии, латексы синтетических каучуков или суспензии ПВА-сополимеров. Для получения декоративной составляющей помимо щелочестойких пигментов используется и цветной портландцемент.

Полимерцементное покрытие пола включает в себя два активных компонента – минеральное вяжущее (связующее) и органическое вещество. Именно минеральный вяжущий агент относит наливные полы такого типа к новому поколению бетона, поскольку он в большинстве, а в некоторых случаях и полностью, заменил пластификаторы.

Связующее при взаимодействии с водой способствует образованию цементного камня, выполняющего функцию склеивающего вещества между крупинками заполнителя и монолитом.