Коэффициент теплопроводности пенополиуретана – Справочник химика 21

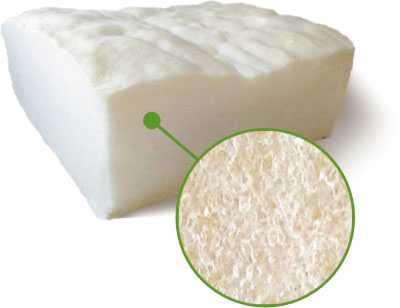

Свойства пенополиуретанов определяются, главным образом, составом рецептуры и способом получения. Эластичные пенополиуретаны представляют собой ячеистые (пористые) материалы с кажущейся плотностью от 15 до 45 кг/м . Они имеют отличные звукоизоляционные свойства, низкую теплопроводность, стойки к большинству растворителей. Рабочая температура эластичных ППУ находится в пределах от —40 до 100°С. Прочностные показатели ППУ зависят от плотности, размера и формы ячеек, состава композиции и способа производства относительное удлинение при разрыве— 100—450%. Коэффициент теплопроводности эластичных пенополиуретанов 0,031— 0,065 Вт/(м-град.). [c.411]Коэффициент теплопроводности изоляционных материалов, применяемых в домашних холодильниках, лежит в пределах от 0,016 (пенополиуретан) до 0,04 ккал м-час-град (стекловолокно). [c.38]

Большая часть хладонов применяется в производстве пенополиуретанов. Хладон-11 и хладон-113 применяются для вспенивания полистирола, хладон-114 и хладон-12 используют для вспенивания полистирола и полиэтилена. Широкое применение хладонов объясняется их негорючестью, малой токсичностью, низкими коэффициентами диффузии и теплопроводности.

Наиболее распространенными при получении ППУ фреонами являются фреон-11 (Р-11), фреон-113 (Р-ПЗ) и фреон-12 (Р-12), различающиеся прежде всего температурой испарения [100]. Наиболее существенным преимуществом использования фреонов в качестве вспенивающих агентов является то, что они обеспечивают хорошие теплоизоляционные свойства пенополиуретанов. Так, при одной и той же кажущей плотности пена, полученная с фторуглеродом, имеет коэффициент теплопроводности 0,019 Вт/(м-К), а при вспенивании водой — 0,032 Вт/(м-К). Другим преимуществом фторуглеродов является то, что вспенивающий газ действует как охлаждающий агент, уменьшая тем самым скорость желатинизации, склонность к подгоранию и позволяет получать крупные изделия. Кроме того, при вспенивании фреоном получаются ППУ с большим числом закрытых ячеек, более высокими диэлектрическими показателями и меньшим водопоглощением. Однако в случае эластичных ППУ введение фреонов несколько уменьшает прочностные показатели (особенно прочность при растяжении) и способствует получению более мягких пенопластов [101]. В целом, фторуглеродные вспенивающие агенты действуют как смягчающие агенты и не приводят к дополнительному сшиванию [c.71]

На основе твердых исходных компонентов разработан новый пенополиуретан ППУ-401, имеющий следующие физико-механические свойства плотность 150— 300 кг/м водопоглощение за 24 ч не более 12% тангенс угла диэлектрических потерь при частоте 10 Гц не более 7-10 диэлектрическая проницаемость при частоте 10 Гц не менее 0,8 коэффициент теплопроводности — не более 0,058 Вт/(м-°С), теплостойкость не менее 80°С. ППУ-401 рекомендуют использовать для за-

Материал ПУ-101 (ВМТУ 420-57) имеет плотность 100— 220 кг м и коэффициент теплопроводности 0,047—0,057 вт м X X град) при 293° К- Эластичный пенополиуретан в соответствии [c.72]

В качестве теплоизоляционного материала используют фреононаполненный пенополиуретан с объемной массой 35— 40 кг/м с коэффициентом теплопроводности порядка 0,019— 0,023 В1т (м- К) 0,016—0,020 ккал/(мХ Хч-°С)]. [c.167]

Пенополистирол и пенополиуретан можно вспенивать непосредственно в теплоизоляционном пространстве аппарата. Для этого пространство заполняется гранулами пенополистирола или жидкой полиуретановой композицией и затем прогревается [584]. Теплопроводность пенопластов значительно выше, чем вакуумно-порошковых и многослойных изоляций (см. табл. 7.7 и 7.8). Пенопласты обладают высоким коэффициентом термического расширения, который в несколько раз выше, чем у металлов (табл. 7.5). Поэтому во избежание разрыва пенопласта при охлаждении в теплоизоляционные сосуды, выполненные из этого материала, не следует плотно вставлять металлические оболочки. Длительное пребывание пенопласта в газовой среде ухудшает его изоляционные качества [c.245]

Пенополиуретан ППУ-305 (ТУ В-121—68). Насыпная плотность 35—55 кг м , коэффициент теплопроводности не более 0,030 ккал м-ч-град) Ь,02Ъ вт м-град] при 293°К. Водопоглоще-ние за 24 ч не превышает 0,1 кг м . Пенополиуретан марки ППУ-Зс (МРТУ 6-05-925—63) имеет несколько большие насыпную плотность (50—70 кг м ) и коэффициент теплопроводности [c.511]

Пенополиуретан файренд Т используют в качестве звукопоглощающего и теплоизоляционного материала. Коэффициент теплопроводности этого материала 0,049 Вт/(м-°С). Его применяют, в авиационной (теплоизоляция фюзеляжей), автомобильной (внутренняя отделка капота двигателя), электронной (изоляция шкафов) и электробытовой (фильтры пылесосов, вы-тялсные шкафы для кухонь) промышленности, а также в судостроении, строительстве, (внутренняя отделка вентиляционных каналов, отделка стен) и других областях, где предъявляют жесткие требования в отношении акустики, безопасности и чистоты. Под действием ударов и вибраций этот материал не деформируется, его легко смонтировать, он хорошо задерживает пыль, что является очень важным преимуществом.

В строительстве в качестве тепло- и звукоизоляционных материалов широко применяются стекловолокнистые, минераловатные и подобные им изделия. Средняя плотность стекловолокнистых материалов со связующим на основе фенольных или карбамидных смол колеблется в пределах от 0,05 до 0,20-10 кг/м , коэффициент теплопроводности — от 0,035 до 0,058 Вт/(м-К) [И, с. 144 12, с. 68]. Стекловолокнистые маты используют для тепло- и звукоизоляции стен, для теплоизоляции различного рода трубопроводов, когда требуется высокая температуростойкость (до 300°С). В минераловатных плитах, которые аналогичны стекловолокнистым изделиям, но менее виб-роустойчивы, также используют связующие на основе фенолоформальдегидных и карбамидных смол. Иногда, например при строительстве судов, вместо минеральной ваты используют пенополиуретан или капроновую вату при условии, что эти материалы защищены стеклянной тканью, обработанной кремнийорга-ническим лаком (ткань К). [c.88]

Пенополиуретан (твердый) используется в качестве теплоизоляции “В домащних холодильниках с недавнего времени. Несмотря на относительную дороговизну исходного сырья эта теплоизоляция имеет неоспоримые преимущества по сравнению с другими видами теплоизоляционных материалов и находит всеобщее признание. Коэффициент теплопроводности твердого пенополиуретана колеблется примерно от 0,016 до 0,022 ккал м-час-град. Низкая теплопроводность изоляции позволяет значительно уменьшить ее толщину в холодильнике, а следовательно, увеличить полезную емкость холодильника в тех же габаритах шкафа, либо уменьшить габариты шкафа при той же емкости. По своим теплоизоляционным качествам ограждение из пенополиуретана толщиной 35—40 мм равнозначно ограждению из стекловолокна толщиной 70 мм.

Пенополиуретан получают путем смешения полиэфира, диизоцианата и воды в присутствии катализаторов и эмульгаторов. По сравнению с большинством известных пенопластов пенополиуретан обладает тем достоинством, что композицией в жидком виде можно заполнить изоляционное пространство. Э

www.chem21.info

Напыляемый двухкомпонентный пенополиуретан (ППУ)

Сегодня жесткие пенопласты являются одними из наиболее распространенных строительных материалов. Эти легкие, но достаточно прочные материалы обладают очень низкой теплопроводностью, малой паропроницаемостью, высокой адгезией к бумаге, металлу, древесине, штукатурке и рубероиду.

Пенополиуретан (ППУ) получают из жидких компонентов, дозировка и смешение которых осуществляется при помощи специального оборудования для напыления пенополиуретана (ППУ). И эти пенопласты с одинаковой легкостью изготавливают как на производственных площадях, так и непосредственно на месте применения. Реакции вспенивания и отверждения протекают настолько быстро, что уже через несколько минут после изготовления изделие готово для дальнейшего применения. Жесткие ППУ плотностью 30-35 кг/куб.м, т. е. имеющие 97% газовой фазы, содержат обычно изолированные ячейки диаметром 0,2-1,0 мм.

Механизм образования пенопласта исключительно сложен, поскольку очень быстро увеличивается в объеме при одновременном повышении температуры и вязкости. Полный цикл вспенивания составляет 10-40 сек., затем подъем пены прекращается, и жидкая фаза переходит в твердую.

Свойства и характеристики пенополиуретана (ППУ)

Уникальные качества жестких пенополиуретанов:

- наименьший коэффициент теплопроводности,

- высокая адгезионная прочность с основанием,

- экологическая безопасность (по результатам санитарно-эпидемиологических исследований разрешено применение пенополиуретанов в бытовых и промышленных холодильниках),

- долговечность (пенополиуретановые покрытия не подвержены разложению и гниению, не разрушаются под воздействием сезонных температурных колебаний, атмосферных осадков, агрессивной промышленной атмосферы),

- способность к акустической изоляции,

- антикоррозийная защита,

- очень малое водопоглощение (пенополиуретан практически не насыщается влагой, но в тоже время «дышит», т.е. пропускает избыток влаги,

- содержащийся в помещении в окружающую среду),

- имеет оптимальное значение паропроницаемости (благодаря этому нет необходимости в дополнительной пароизоляции),

- механическая прочность,

- не поддерживает горение (трудногорючие, ГОСТ 12.1.044),

- и, наконец, высокая технологичность переработки.

Применение пенополиуретана:

Сравнительные характеристики теплоизоляционных свойств стройматериалов

|

ПЕНОПОЛИУРЕТАН |

|

|

МИНВАТА |

|

|

ПЕРЛИТОЦЕМЕНТ |

|

|

ДРЕВЕСИНА |

|

|

КИРПИЧ |

|

БЕТОН |

Сравнение пенополиуретана с традиционными теплоизоляторами

| Тепло-изолятор | Средняя плотность (кг/м.куб) | Коэф. тепло-проводности (Вт/м х К) | Пористость | Срок эксплуатации (лет) | Диапазон рабочих температур |

| ППУ жесткий | 40-160 | 0.019-0.040 | Закрытая | 30 | -150…+150 |

| Мин.вата | 55-150 | 0.052-0.058 | Открытая | 3 | -40…+350 |

| Пробковая плита | 220-240 | 0.050-0.060 | Закрытая | 3 | -30…+90 |

| Пенобетон | 250-400 | 0.145-0.160 | Открытая | 10 | -30…+120 |

Сравнительный анализ технико-экономической эффективности при использовании ППУ-изделий и традиционной мин.ваты

| Характеристики | ППУ | Мин.вата |

| Коэффициент теплопроводности | 0.019-0.040 | 0.052-0.058 |

| Толщина покрытия | 35-70 мм | 120-220мм |

| Возможность использования | Многоразового использования | Одноразовое использование |

| Эффективный срок службы | 25-30 лет | 3 года Постепенная потеря теплоизоляционного слоя и теплоизолирующих свойств в следствии осыпания вниз |

| Производство работ | Круглогодично | Теплое время года, сухая погода |

| Влага, агрессивные среды | Устойчив | Теплоизоляционные свойства теряются, восстановлению не подлежат |

| Экологическая чистота | Безопасен. Разрешено применение в жилых зданиях СЭС России | Аллерген |

| Рабочая температура | -150 …+ 150 | 350 |

| Производительность Бригада – 3 человека | 100-400 кв.м в смену | 20-50 кв.м в смену |

| Фактические тепловые потери | В 1.7 раза ниже нормативных Снип 2.04.14-88 | Превышение нормативных после 6 месяцев эксплуатации |

| Экономика | В следствии низкой теплопроводности позволяет экономить до 30% теплоносителей (газа, мазута) |

Пожароопасность ППУ. Для определения степени пожароопасности ППУ испытывают на загорание и огне- и теплостойкость, а также находят скорость распространения пламени на поверхности образца.

Отечественный изоцианатуратный пенопласт с высокой тепло- и огнестойкостью получают реакцией тримеризации полиизоцианата в присутствии фреона и активаторов. Пластификация пенопласта обеспечивается гидроксилсодержащими полиэфирами.

Изоцианатуратный пенопласт ППУ можно длительно использовать в качестве теплостойкого, диэлектрика и огнезащитного материала при температурах от —60 до +200°С, а кратковременно – и при более высоких температурах. Он трудно сгораем. При контакте его с открытым пламенем образуется поверхностный слой кокса, защищающий изолированную поверхность от воздействия высоких температур и способствующий гашению пламени.

Так, температура поверхности, изолированной слоем ППУ толщиной 35 мм, не превышает 50°С при воздействии в течение 10 мин температуры 340°С.

Старение. Старение свойственно ППУ так же, как и всем органическим веществам, которые с течением времени изменяют свои свойства под воздействием окружающей среды. Эксплуатационный срок различных материалов определяется стойкостью их к старению, т. е. способностью сохранять свои свойства при эксплуатации на уровне требований технических условий. В связи с этим в течение 5 лет были проведены климатические испытания ряда пенопластов, в том числе и ППУ, в различных Климатических районах : умеренно холодном (г. Владимир), сухом жарком (г. Ташкент), теплом влажном (г. Батуми), очень холодном (Антарктида — станция «Восток»), жарком влажном (в районе экватора). Эти испытания вели в целях изучения более рационального использования пенопластов в различных условиях эксплуатации,определения их гарантийных сроков службы, улучшения эксплуатационных свойств. В результате испытания выявлено влияние на эксплуатационные характеристики пенопластов, химической природы полимеров, ячеистой структуры, видов вспенивающего агента. Установлено, что за указанный срок изменение контролируемых характеристик ППУ было практически невелико и сохранялось на допустимом уровне.

Испытания проводили как на открытых стендах, где образцы подвергались воздействию дождя, ветра, пыли, солнечной радиации, различных температур, так и в складских условиях. Отмечено некоторое деформирование образцов вследствие расширения ППУ, вспененных фреоном, или усадки ППУ, вспененных СО2. Образцы с естественной коркой более формоустойчивы, чем образцы без корки.

Поскольку в реальных условиях эксплуатации ППУ, получаемые заливкой, чаще всего защищены от непосредственного воздействия окружающей среды, то эксплуатационные условия лучше имитировать при складском хранении. Все исследованные рецептуры ППУ в этих условиях обладали удовлетворительной устойчивостью, стабильностью формы и размеров, а основные физико-механические показатели их практически не изменялись.

В отношении стойкости к старению ППУ следует отметить, что на протяжении почти 15-летнего срока эксплуатации его основные свойства остаются в допустимых пределах. Не обнаружено появление плесени, эрозии, вспучивания покрытия.

Окраска внутри пенопласта практически не изменилась. Цвет наружной поверхности от светло-желтого перешел в темно-коричневый. В местах контакта с металлом отмечено пожелтение слоя ППУ толщиной 5–10 мм. Предел прочности пенопласта при сжатии практически не изменился (при плотности до 80 кг/м3 он составляет 0,45 МПа). Ударная вязкость внутренних слоев увеличилась в 1,5 раза. Коэффициент теплопроводности изменился с 0,033 до 0,041 Вт/(м К). Температура раз-мягчения практически не изменилась (98С), за исключением участков, которые подвергались специальному систематическому воздействию нефтепродуктов; на этих участках температура размягчения снизилась до 65°С, а коэффициент теплопроводности увеличился до 0,046 Вт/(м К). Эти данные хорошо согласуются с расчетными, согласно которым через 30 лет хранения пенопласта коэффициент теплопроводности увеличивается на 15–35°С. Водопоглощение ППУ не превышало 0,15 кг/м кв. Диэлектрические характеристики практически не изменились.

Изменение цвета ППУ (пожелтение) обусловливается наличием свободных аминогрупп в полимере и воздействием света. Интенсивность этого процесса удается снизить изменением рецептур.

Основным фактором, вызывающим разрушение образцов при старении, является ультрафиолетовая радиация. Жесткие ППУ в процессе старения делаются более хрупкими, эластичные — более жесткими (особенно, в начале процесса). Выявлено, что свойства ППУ при старении изменяются главным образом в поверхностном слое при относительной стабильности свойств внутренних слоев.

Токсичность ППУ. В процессе получения ППУ в той или иной степени бывают токсичными, так как этим свойством обладают некоторые из их исходных компонентов, поэтому при получении ППУ нужно строго руководствоваться инструкциями по технике безопасности. После завершения процесса отверждения ППУ нетоксичны.

В результате проведенных исследований выявлено, что при сгорании ППУ выделяются следующие токсичные газы: НСN, угарный газ СО, углекислый газ СО2.

При отсутствии воздуха заметное количество этих газов выделяется при температуре 500°С, причем НСN адсорбируется частицами дыма. При продувке воздуха через поры ППУ резко (до максимума при температуре 500°С) возрастает выделение и последующее окисление НСN, ускоряются разложение полимера и вывод газообразных продуктов из зоны реакции. При свободном горении НСN образуется в меньшем количестве. По данным исследований с точки зрения выделения НСN по сравнению с азотсодержащими материалами, включая шерсть и шелк, ППУ являются менее токсичными. Причина этого в том, что при размягчении ППУ образуется жидковязкая масса, удерживающая HCN в зоне реакции, благодаря чему он успевает разложиться, а это ведет к снижению токсичности продуктов сгорания ППУ.

Испытания, проведенные на мышах, показали, что токсичность продуктов разложения ППУ значительно ниже токсичности продуктов разложения древесины и каучука в тех же условиях.

По данным зарубежных исследовании («Еuгорiег Ро1уmег» 1974, 10, № 9, р. 871; 1975, 11, № 2, р. 138), содержание окислов азота в продуктах деструкции ППУ при температурах от 600 до 1000°С находится в пределах 0,2–2,0% массы исходного продукта и мало зависит от температуры. При сгорании эластичных ППУ выделяется от 0,7 до 1,6% изоцианата, имеющегося в полимочевине и золе, а концентрация его мало зависит от температуры.

В общем случае токсичность продуктов сгорания ППУ зависит от степени насыщенности данного объема изделия или конструкции пенополиуретанами (в кг/м3) и особенностей использованной марки ППУ. Наличие одновременно и других полимерных материалов, подверженных горению, усиливает степень токсичности, наличие вентиляции снижает ее. Для устранения опасности токсикации при разработке конструкций из ППУ желательно получать консультацию в Институте охраны труда и профзаболеваний АМН России.

Исследования токсикологических свойств ППУ, наряду с разработкой новых нетоксичных марок, продолжаются.Эти исследования включают качественную и количественную оценку загрязнения воздуха в процессе вспенивания, наличия запаха, степени воздействия на организм. На основе полученных результатов уже рекомендовано использовать ППУ при строительстве жилых и общественных зданий, в промышленном строительстве и машиностроении, включая судостроение и авиастроение.

stroite.com

Все ППУ установки работают от 220 В.

Почему выгоднее утеплиться ППУ?

Потому, что самый низкий коэффициент теплопроводности от 0,021 Вт/м*К, поэтому вся Европа перешла с минваты и пенопласта – на пенополиуретан! И это не случайно. Потому что, есть обоснование вреда других утеплителей, например минваты. Россия тем временем, полным ходом набирает обороты в утеплении пенополиуретаном (ППУ). Потому что, в этом случае есть выгодные позиции, которые ставят впереди ППУ.

Почему ОПАСНА минвата?

1) Не имея опыта в утеплении пенополиуретаном, вы на 100% сделайте утепление качественно. Чего ну ни как не скажешь о стекловате и минвате! Более того, в утеплении минватой, даже мастера могут вам сделать ошибки и бездарную работу, после которой вы будете терять массу денег на отопление, а то и переделку той работы, что они сделали! Почему? Потому что, 30% тепла будет у вас улетучиваться!

2) В случае пенополиуретаном – 100% отсутствие мостиков холода, даже если человек напылял ППУ без опыта работы! Чего ну ни как не скажешь о минвате, с которой “постарались” или могут постараться те самые мастера из ролика и других роликов. И если даже утеплять самому, то КАК в принципе это можно сделать без знаний и главное опыта проб и ошибок?!

3) Выгода ОПЛАТЫ за отопление помещений утеплённых ППУ в разы ЭКОНОМИЧНЕЕ тех помещений, которые утепленные минватой. Почему? Всё благодаря тем самым “хорошим рабочим”.

4) Процесс утепления пенополиуретаном (напыления ППУ на объекте) происходит в разы проще, быстрее, и безопаснее для здоровья рабочих, чего не скажешь о процессе утепления минватой или стекловатой.

5) Микроскопическая пыль, микроиголки и соединения формальдегида от минваты, будут лететь и просачиваться во все щели и микротрещины в стенах вашего дома – десятилетиями, и с постоянной интенсивностью! И совершенно не важно, из бетона ваш дом, кирпича или дерева.

Пенополиуретан – это теплоизоляция, напыляемый теплоизоляционный материал на любую ровную и совершенно бесформенную поверхность. ППУ есть – мягкий, твердый и очень твердый. Его плотность от 8 до 200 килограммов на метр кубический. Самая востребованая плотность – от 30 до 45 кг./м3. Пенополиуретан на сегодняшний день является утеплителем номер 1, жилых, производственных зданий и сооружений. ППУ дает абсолютную экономию в деньгах на отоплении, которая в свою очередь благополучно отражается на комфорте жилья и качестве жизни человека. На сегодняшний день есть только одно решение по обеспечению совершенного теплоизолятора, и безопасного с точки зрения здоровья человека это – ППУ, так же он называется ПЕНОПОЛИУРЕТАН. И этими преимуществами давно уже пользуется вся Европа, и полным ходом идёт востребованность ППУ в России и СНГ.

Где используется пенополиуретан?

Наше ППУ оборудование «рупена» СЕРТИФИЦИРОВАНО за номером: РОСС RU.AB28.h31138 в акредитованном органе по сертификации. И генерирует отличную пену ППУ, которая является теплоизолятором номер 1, гидроизолятором, так же придает конструкции дополнительную шумоизоляцию и усиливает прочностные характеристики объекту. Да-да, для примера скажем, что если Вы попытаетесь нажать пальцем на пенополиуретан, то Вы его просто не продавите. И не зря ППУ во всей Европе, в России и мире является теплоизоляцией № 1.

Пенополиуретан – это смесь двух компонентов А и Б, иными словами полиол и изоцианат, которые наносятся из специального пистолета под давлением посредством напыления и заливки.

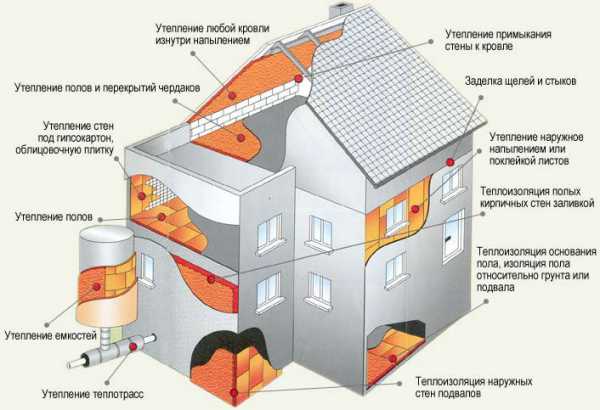

Прямое назначение ППУ – теплоизоляция стен снаружи и внутри гражданского и частного домостроения, подвалов любых зданий снаружи так и внутри, напыление на трубы малого и большого диаметра, холодильных камер с пищевыми продуктами внутри, межоконных конструкций, напыление изнутри на металлосайдинг и виниловый сайдинг. Далее, цистерны с топливом, огромные емкости с мазутом, овощные ямы, автомобильные гаражи, мойки для машин, фур и автобусов (для зимы это очень актуально), сушилок для досок, ангаров, чердаков, садовых домиков, передвижных боксов для временного проживания рабочих на строительном объекте, стен «Хрущевок» и «Сталинок», стен кораблей, и даже и ппу делают ульи! Да что там, пенополиуретан позволяет запенить весь периметр деревянного дома своим дедушке с бабушкой, чтобы наконец то дров у них уходило в 10 раз меньше! Даже для самолетов и космических станций используется ППУ. Реальный жизненный список утепления пенополиуретаном можно вести почти бесконечно. А о минвате можно ли столько всего сказать?

Пенополиуретан славится своей мощной теплоизоляцией: 0,02 – 0,04 Вт/(м*С). Как это понять и обрисовать неосведомленному человеку? Например, толщина ППУ 4 сантиметра оставляет позади по теплопроводности следующие теплоизоляционные материалы:

| Пенопласт “пеноизол” | 4,6 см |

| Пенополистирол (шариковый пенопласт) | 6 см |

| Базальтовое волокно (имсейчас утепляют все монолитный жилые дома) | 6,5 см |

| Стеклянное волокно (URSA) | 7,6 см |

| Минеральная вата | 8 см |

| Силикатный кирпич | 1 метр! |

Что характерно, пенополиуретан при нанесении, а так же после его и в процессе пользования не проседает, не образует точку росы! Вопреки всех разговоров отделочников стекловатой в каркасном и прочем домостроении (мы специально ездили по разным крупным фирмам с тестовыми вопросами о «точке росы») они просто не знают о НЕ существовании точки росы в ППУ, и все равно говорят об этих «мостиках холода». Не уходя далеко от этой темы, мы даже приведем Вам такой пример из реальной жизни. Вы наверняка видели, а может, слышали, что давно уже строят пункты ДПС МВД из 5-и сантиметровых сэндвич панелей (это во всяком случае по всей России такое). Так вот, между красиво покрашенных в белый цвет жестяных профильных листов закачан (технический термин – залит) пенополиуретан благодаря современной ппу установке! И если бы там была «точка росы», то эти сэндвич панели расперло бы в первые же заморозки! По всей логике и элементарной физике вы согласны с этим? И тогда точно была бы «точка» всем производителям такого “бутерброда”… Я убедил Вас актуальности пенополиуретана?

Сильные стороны изолятора марки ППУ

Преимущества ППУ (семейство теплоизоляционные материалы):

- самый низкий коэффициент теплопроводности от 0,021 Вт/м*К

- совершенно бесшовное напыление

- отсутствие «точки росы»

- самая большая долговечность из всех пенопластов

- высокая технологичность переработки

- способность быть отличным шумоизолятором

- очень легкий пенопласт, который НЕ делает конструкцию тяжелее

- экологически безопасный материал безопасен для человека на всем протяжении службы

- обладает антикоррозийными свойствами

- практически равное нулю водопоглащение

- ППУ устойчив к воздействию микроорганизмов и агрессивных сред

- на ППУ не растет растительность паразитов

- Пенополиуретан не подвержен поеданию мышами и крысами, что очень важно практически везде.

ППУ оборудование можно рассматривать в любом утеплении любых зданий и сооружений. И это доказали десятилетия жизнедеятельности ППУ.

Вы знаете что, при строительстве дома или чего угодно, ошибок быть не должно, и современные теплоизоляционные материалы играют практически самую главную роль. Пенополиуретан – это самый лучший вариант утепления в любых условиях, не говоря уже о его лидерских теплоизоляционных своствах. Все ППУ характеристики и сертификат ППУ на оборудование “РУПЕНА”, можно посмотреть на странице: ппу оборудование купить.

rupena.ru

Долгоруковский завод быстровозводимого жилья. Пенополиуретан. Пенополистирол.

Пенополиуретаны отличаются широкими технологическими возможностями получения, стойкостью к коррозии, воздействию химических сред, радиации, атмосферных факторов. Они имеют высокие теплоизоляционные свойства, высокую удельную прочность, широкий интервал рабочих температур, малую водопроницаемость и паропроницаемость.

Геометрические размеры ячеек и свойства газа, который их заполняет, влияет на теплоизоляционные характеристики пенополиуретанов. У мелкоячеистых пенопластов высокие теплоизоляционные характеристики. Пенополиуретан, вспененный фреоном, имеет низкий коэффициент теплопроводности, который увеличивается в течение 30 лет эксплуатации. Происходит это вследствие постепенной диффузии фреона.

Структура ячеек влияет и на механические свойства пенопластов.

Пенополиуретаны, как и другие материалы, обладают теплостойкостью – способность выдерживать повышенную температуру, и морозостойкостью – способность выдерживать пониженную температуру. Диапазоном рабочих температур является интервал между этими двумя характеристиками.

При необходимости диапазон рабочих температур пенополиуретанов можно варьировать. Если добавить модифицированный полиизоцианат, то теплостойкость жестких и эластичных пенополиуретанов повысится до 320ºC и при этом сохранится 45-65% первоначальной прочности.

Для тепловой изоляции используют теплостойкие пенополиуретаны прочностью 30-650кг/м³.

При определенной для этой марки пенополиуретана температуре, нагретый пенополиуретан начинает деформироваться и теряет теплоизоляционные свойства, если нет воздуха, или горит, если есть воздух.

От размера и направления ячеек, зависит прочность пенопластов, которые используются в конструкциях, работающих при низких температурах. Прочность жестких пенополиуретанов понижается при уменьшении температуры – 160ºС, а прочность эластичных наоборот увеличивается. Определенная марка эластичного пенополиуретана прочнее при температуре -30ºС, чем при температуре 25ºС, а максимально прочна при температуре -53ºС. При такой температуре эластичный пенопласт ведет себя как жесткий.

Некоторые марки пенополиуретанов работают при температуре +160º до -200ºС. Температурный коэффициент линейного расширения жестких и эластичных пенополиуретанов выше, чем у металлов. Для того чтобы предотвратить возникновение температурных напряжений и компенсировать разницу температур, в конструкции, изготовленные с применением жестких пенополиуретанов добавляют швы из эластичных пенополиуретанов. Таким образом, при пониженной температуре эластичный пенополиуретан в шве будет постепенно расширяться, заполняя зазор. Для таких целей используют также прокладки и вкладыши.

Пенополиуретаны используются в качестве амортизационного материала в авиационной и радиоэлектронной промышленности.

От демпфирующих свойств, степени эластичности, воздухопроницаемости, толщины изоляционного слоя и других свойств зависит звукопоглощательная способность пенополиуретанов.

Звукопоглощение пенополиуретанов и пенопластов определяется жесткостью ячеистого каркаса, частотой возбужденных колебаний, степенью поглощения звуковой энергии частицами воздуха внутри ячеек, работой трения при движении частиц между сообщающимися ячейками.

Шумопоглощающие свойства поропластов выше, чем у пенопластов. Дело в том, что ячейки поропластов сообщаются и работа внутреннего трения находящегося в них воздуха больше. Для того чтобы устранить отражение звука от пенопласта, нужно его сопротивление среде (импеданс) сделать равным сопротивлению воздуха.

Экспериментально было доказано, что полуэластичные пенополиуретаны имеют наибольшую шумопоглощающую способность. Требуемую степень эластичности легче подобрать среди пенополиуретанов, выпускаемых с различной степенью эластичности.

Лучшие шумопоглощающие свойства имеют пенополиуретаны на основе сложных полиэфиров, так как вибродемпфирующая способность и коэффициент внутреннего трения у них выше.

Звукопоглощающие свойства пенополиуретанов можно повысить различными способами:

- в зоне высоких частот, при перфорировании пленочных покрытий.

- в зоне средних частот. Необходимо подобрать рецептуры так, чтобы резонансные частоты полимерных перегородок были вне пределов рабочего диапазона частот звуковых колебаний.

- в зоне низких частот. Необходимо подобрать величину воздушного пространства между вибрирующей конструкцией и слоем пенопласта.

Пенополиуретаны имеют высокую химическую стойкость. Даже до предела допустимой концентрации пары химических веществ не разрушают пенополиуретаны.

Стойкость пенополиуретанов к бензолу, бензину, галогеноуглеводородам, разбавленным кислотам, маслам, пластификаторам, спиртам, ограниченная стойкость к кетонам, эфирам, концентрированным кислотам расширяет использование их в нефтехимической и химической промышленности.

Пенополиуретан, нанесенный на металлическую поверхность, защищает ее от коррозии. Он наносится не только в виде пенопласта, но и виде пленки, которая образуется в процессе вспенивания на поверхности пенопласта со стороны металла и со стороны внешней среды. В зависимости от степени повреждения слоя покрытия и от марки пенополиуретана определяется эффективность защиты.

Водопоглощение пенополиуретана зависит от особенностей его композиции и плотности. За 24 ч водопоглощение пенополиуретанов не превышает 1-3%. Водопоглощение снижается по мере увеличения плотности. У некоторых пенопластов снизили водопоглощение в 4 раза за счет введения в рецептуру касторового масла или гидрофобизирующих добавок.

Особенно важна водостойкость пенополиуретанов для судоходства. Проводились исследования продолжительного воздействия воды на пенополиуретан-3 и пенополиуретан-3С. Макроячейки поропластов абсорбируют воду стенками ячеек. Стенки пенопластов медленнее поглощают воду. Пенополиуретан, вспененный фреоном-11, за 3 года абсорбировал не больше 0,95кг/м², а пенополиуретан, вспененный углекислым газом, за тот же период абсорбирует 1,1 кг/м². Зависимость водопоглощения от длительного воздействия воды выражается формулой W=W01b, в которой W – это водопоглощение за время r; W0 – это водопоглощение за 1 час теста, b – это коэффициент (для пенопластов b равен 0,22). По такой формуле определяется водопоглощение пенополиуретана по результатам кратковременных испытаний при длительной выдержке. Было установлено, что при длительном воздействии воды, пенополиуретан отличается хорошей устойчивостью формы.

Регулируя процесс деструкции химическими, физическими и энергетическими факторами можно повысить термостойкость пенополиуретана.

Для того чтобы практически повысить огнестойкость пенополиуретана можно применить один из двух способов: ввести наполнители или химически модифицировать композицию. Наполнители применяются чаще. В их роли выступают минеральные наполнители, азот, фосфоросодержащие соединения сурьмы, галоген. А вот химическая модификация рецептуры достаточно дорогой и трудоемкий процесс.

Тропикоустойчивость пенополиуретана при температуре 30-70ºC и влажности 98% снизится, если ввести в композицию трихлорэтилфосфат. А при введении реактивного фосфата, повысится токсичность продуктов сгорания.

Стоит быть очень осторожными со значительным понижением горючести, так как это может привести к увеличению массы и теплопроводности пенополиуретана. По этой причине рекомендуют покрыть тонким слоем наполненного пенополиуретана поверхность ранее вспененного пенополиуретана. В таких двухслойных покрытиях не будет наблюдаться ухудшение других свойств, и их можно будет использовать в отраслях народного хозяйства, требующих повышенной огнестойкости.

Нет необходимости вводить пламягасящие добавки в заливочные композиции, которые используют, чтобы заполнить закрытые конструкции из негорючих материалов, и к которым нет доступа воздуха. Пенополиуретан при горении выделяет так мало тепла, что очаги пламени очень легко локализировать.

Для того чтобы определить насколько пенополиуретан пожароопасен, его тестируют на тепло- и огне- и загорание стойкость, а также определяют скорость распространения пламени по поверхности.

Производят и отечественный тепло- и огнестойкий изоцианатуральный пенопласт. Его получают тримеризацией полиизоцианата в присутствии активаторов и фреона. Благодаря гидроксилсодержащим полиэфирам происходит пластификация пенопласта.

Изоцианатуральный пенополиуретан плохо сгорает и поэтому его можно использовать длительно при температурах от -60ºCдо +200ºC и при более высоких температурах. Он может использоваться как огнезащитный, теплостойкий материал и как диэлектрик. Когда он контактирует с огнем, то образуется поверхностный слой кокса, который защищает изолированную поверхность от высоких температур и одновременно способствует гашению пламени.

В течение 10 минут при температуре 340ºC, температура поверхности, которая изолирована слоем пенополиуретана в 35 мм, не превышает 50ºC.

Так как пенопласт изолан не вызывает коррозии и является атмосферостойким, его используют в нефтехимической промышленности, авиации, судостроении.

Пенопласты с нанесенным на них слоем изолана примерно в 10-30мм не горят. Кроме того, огнестойкость пенополиуретана повышают и путем нанесения специального покрытия. Так, например, фирма «Карболине» из США разработала покрытие называющееся «Пайрокрит Л/Д», основой которого является оксихлорид магния. В составе этого покрытия отсутствуют воспламеняющиеся и токсичные вещества. Предел прочности при сжатии 14МПа при плотности покрытия 0,55 кг/м³.

Как и все остальные органические вещества, пенополиуретаны меняют свои свойства под воздействием окружающей среды – они стареют. Стойкостью к старению – способностью сохранять свойства при эксплуатации на уровне технических условий – определяются эксплуатационный срок различных материалов. По этой причине в различных климатических регионах в течение 5 лет проводились климатические испытания разных пенопластов и пенополиуретанов. Испытания проводились для того, чтобы улучшить эксплуатационные свойства, определить гарантийные сроки службы, изучить более рациональное использование пенопластов в разнообразных эксплуатационных условиях. В результате этого исследования оказалось, что за указанный период контролируемые характеристики пенополиуретанов практически не сильно изменились и сохранились на допустимом уровне.

Испытания проводились как в складских помещениях, так и на открытом воздухе. Была замечена незначительная деформация образцов – расширение пенополиуретана, вспененных фреоном и усадка пенополиуретана, вспененного углекислым газом. Выяснилось, что образцы без естественной корки менее формоустойчивы, чем образцы с естественной коркой.

Пенополиуретаны, получаемые заливкой, защищены от непосредственного воздействия окружающей среды. Поэтому эксплуатационные условия для них лучше имитировать в складских помещениях. Отметим, что все исследуемые композиции пенополиуретанов в складских условиях практически не поменяли свои физико-механические свойства и продемонстрировали удовлетворительную устойчивость, стабильность размеров и формы.

На протяжении 15 лет эксплуатации стойкость пенополиуретанов к старению и другие основные свойства остались в допустимых пределах. Также не было проявления эрозии, вспучивания покрытия, плесени.

Окраска внутри пенопласта тоже практически не изменилась, а вот снаружи цвет поменялся со светло-желтого на темно-коричневый. Слой пенополиуретана толщиной 5-10мм в местах контакта с металлом пожелтел. Увеличилась в 1,5 раза ударная вязкость . с 0,033 до 0,041 Вт/(м К) изменился коэффициент теплопроводности. Практически не изменились диэлектрические характеристики. Водопоглощение пенополиуретана не превышало 0,15кг/м². Практически не изменился предел прочности пенопласта при сжатии. Кроме участков, которые подвергались специальному систематическому воздействию нефтепродуктов, практически не изменилась температура размягчения (98ºC). На этих участках коэффициент теплопроводности повысился до 0,046 Вт/(м К), а температура размягчения снизилась до 65 ºC. Полученные данные соответствуют расчетным данным. По ним, коэффициент теплопроводности пенопластов через 30 лет хранения увеличивается на 15-35 ºC.

Пожелтение пенополиуретана объясняется присутствием в полимере аминогрупп и воздействием света.

За счет изменения рецептуры удается снизить интенсивность этого процесса.

Свойства пенополиуретанов при старении изменяются в основном в поверхностных слоях, а внутренние остаются достаточно стабильными. Ультрафиолетовая радиация является основным фактором разрушения при старении полимеров. В процессе старения, эластичные пенополиуретаны становятся более жесткими, особенно в начале старения, а жесткие – хрупкими.

В процессе старения на открытом воздухе у эластичных пенополиуретанов на основе простых полиэфиров значительная эрозия появляется с поверхности, а затем проникает вглубь.

У жестких пенопластов в процессе старения после удаления поверхностной пленки меняются форма и размеры. Этот процесс происходит в результате релаксации из-за разности давления наружного воздуха и воздуха внутри ячеек. Специальной формулой определяется длительная атмосферная устойчивость жестких пенополиуретанов.

www.dzbg.ru