Екструзійний пінополістирол екструдований XPS 10 мм – купити за найкращою ціною в Дніпрі від компанії “ПРОЕКТ24 ОПТОВО РОЗДРІБНА КОМПАНІЯ”

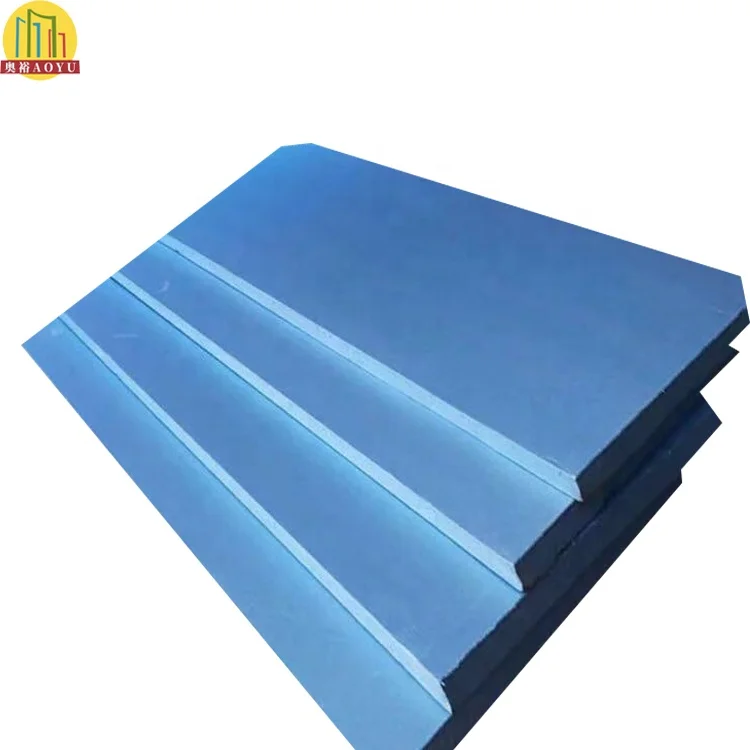

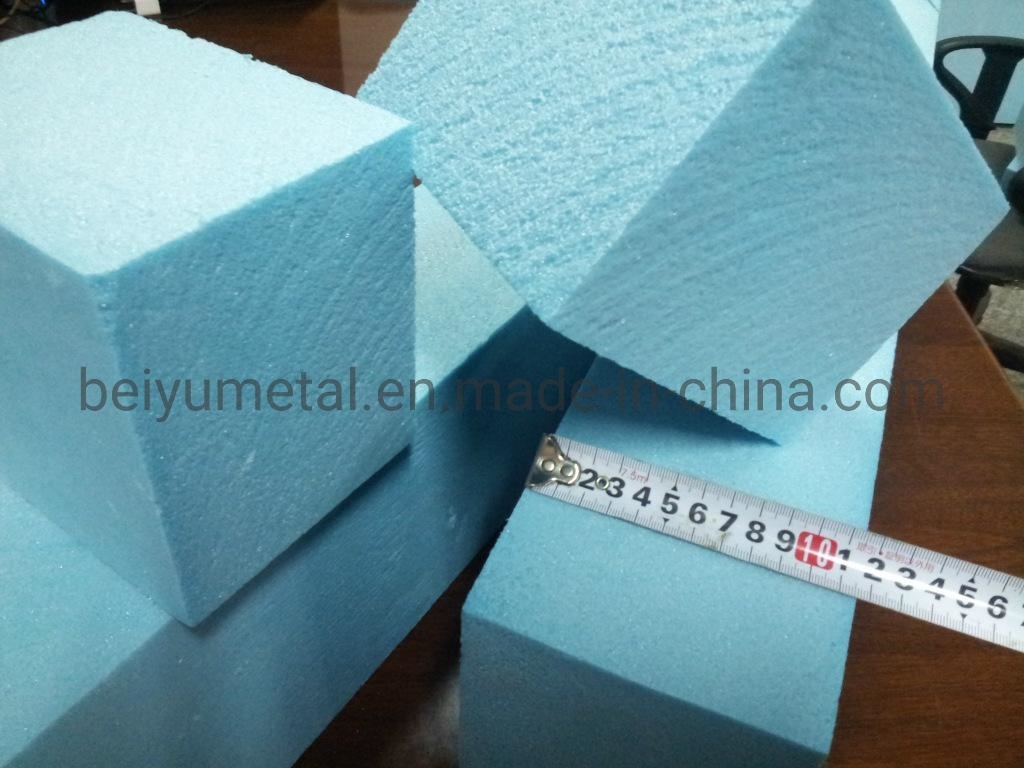

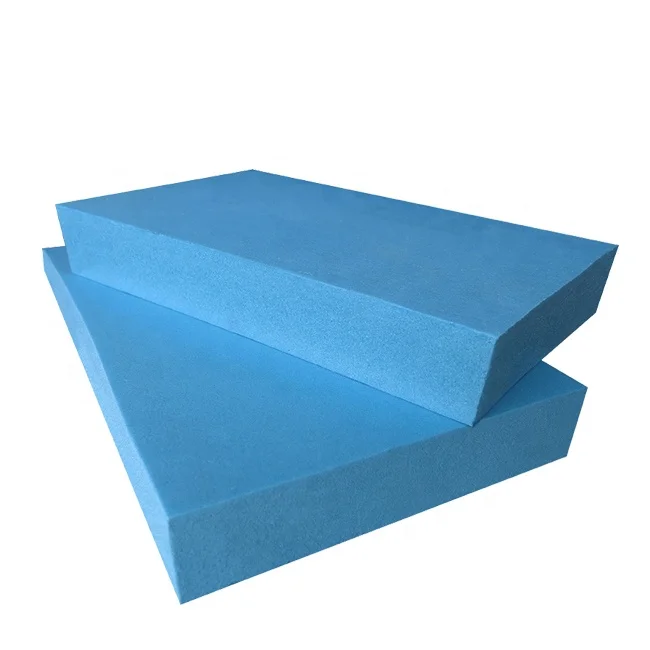

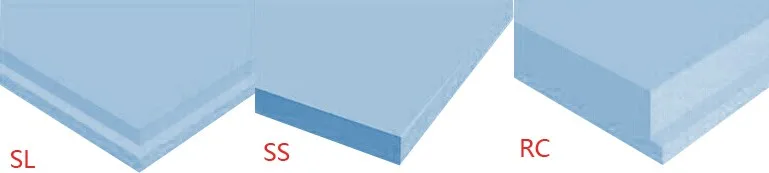

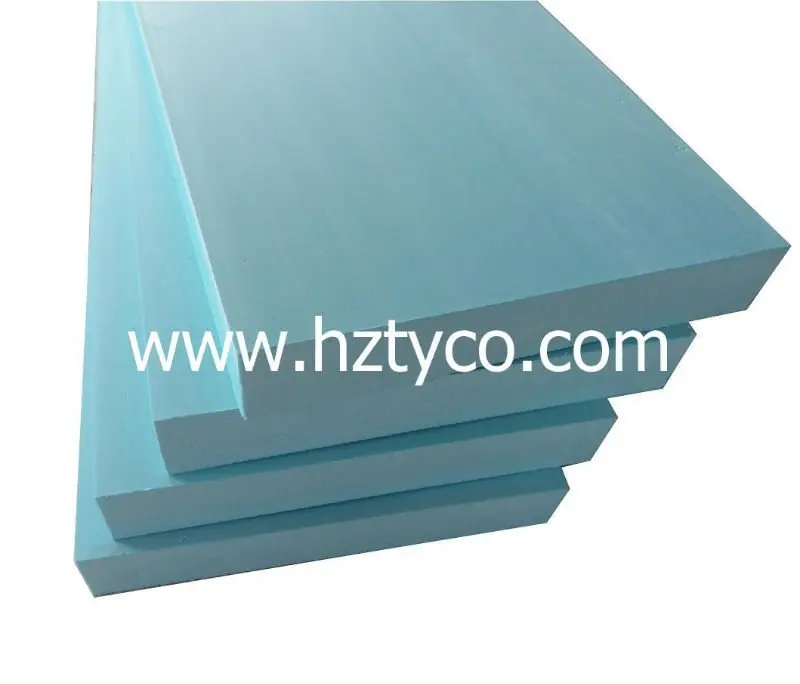

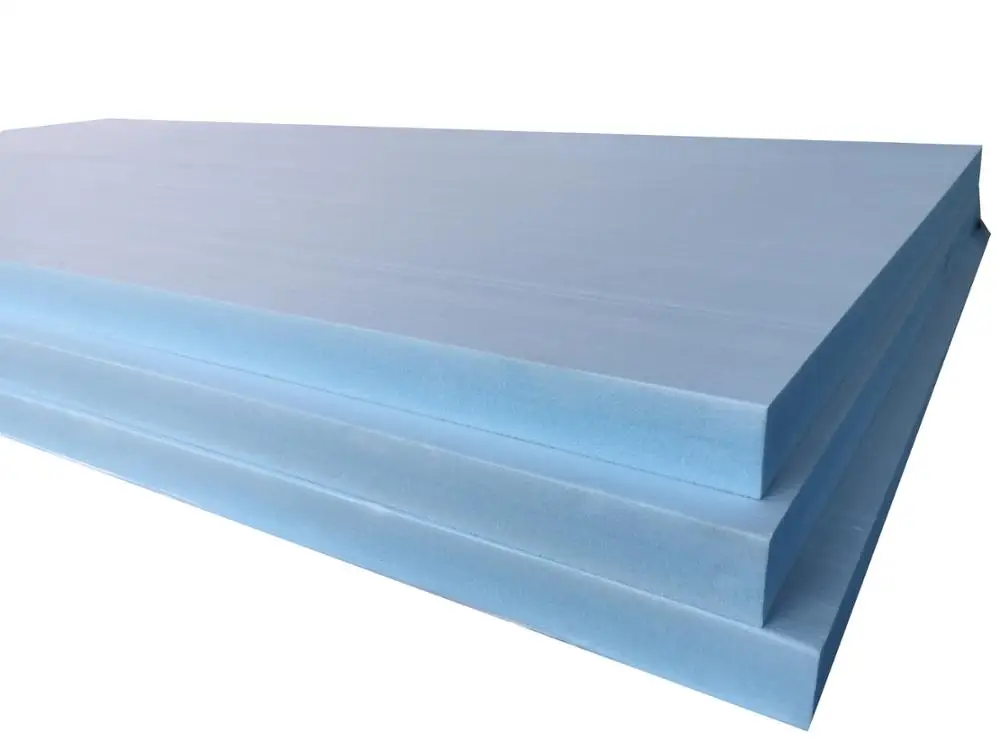

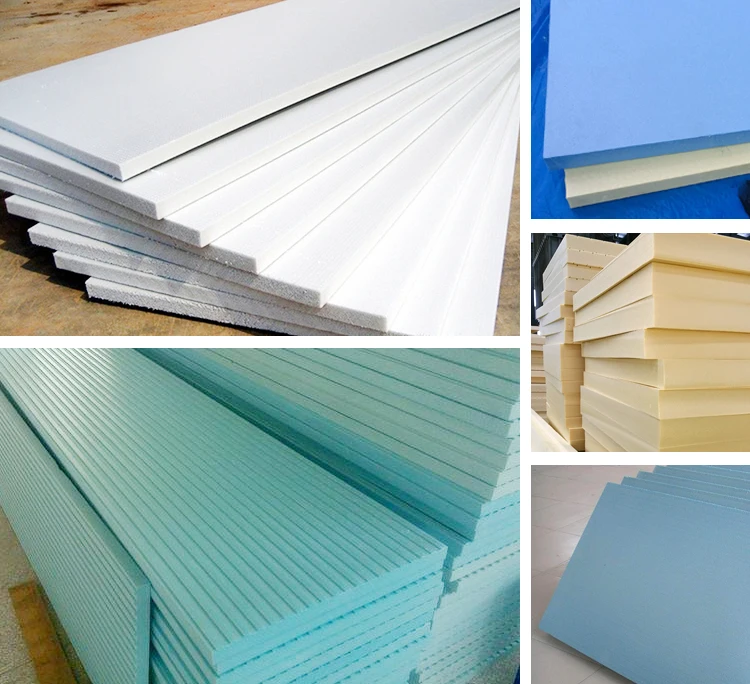

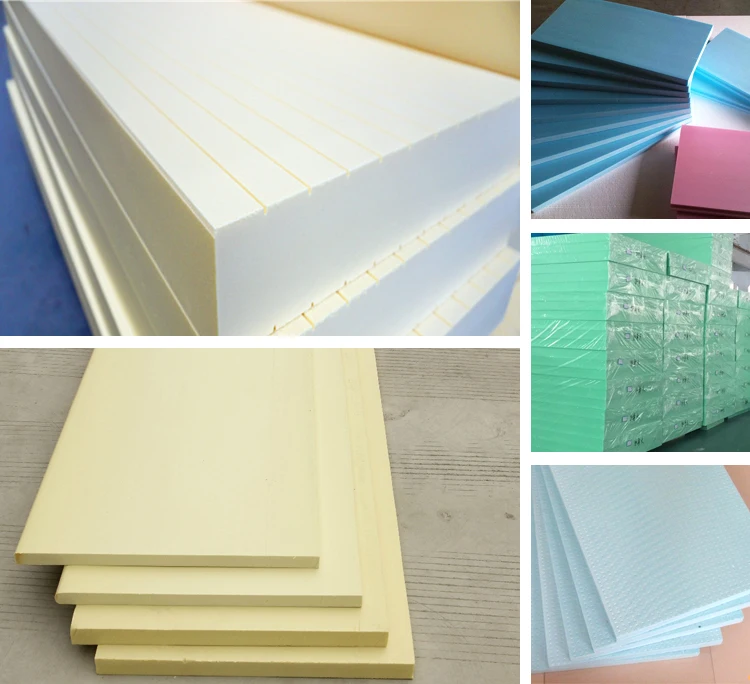

Екструзійний пінополістирол екструдований XPS 10мм.Утеплювач ― екструзійний (екструдований) пінополістирол.

Товщина: 10 мм.

Розмір листа: 1200 х 600 мм.

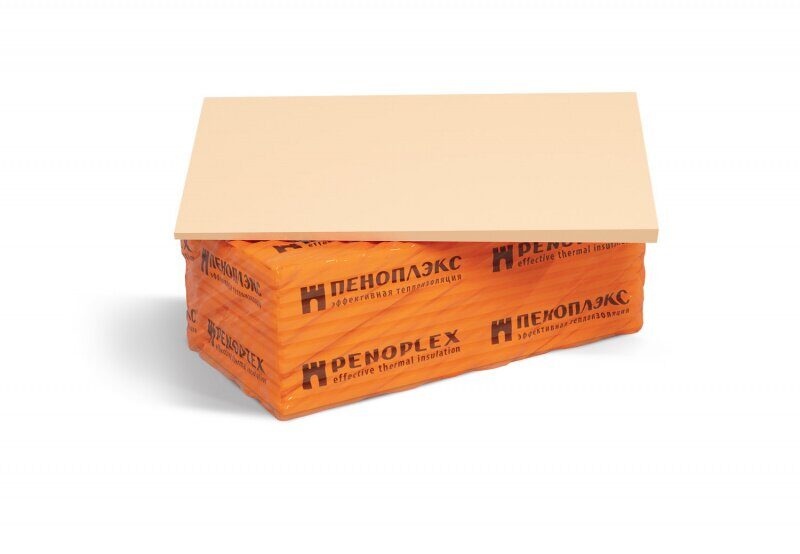

Кількість листів в упаковці: 42 шт.

В упаковці: 30,24 м2

Упаковка: 0,302 м3

Щільність: 28-30 кг\м3.

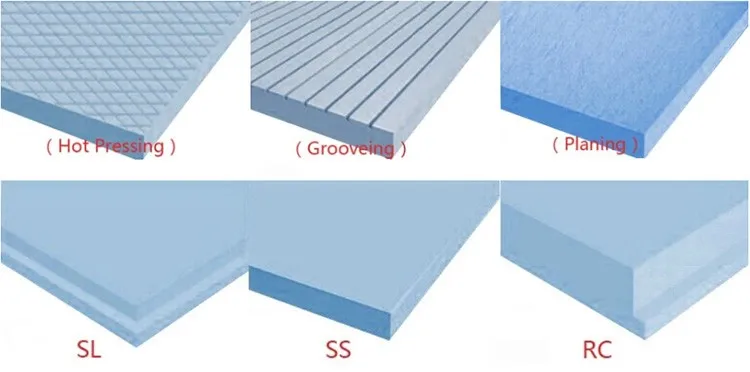

Спосіб виготовлення:

– виготовляється методом екструзії з полістиролу загального призначення.

Особливості матеріалу:

Володіє високою міцністю на стиск, що сприяє довговічною експлуатації.

Не вбирає воду.

Не набухає і не дає усадки.

Хімічно стійкий і не схильний до гниття.

Відмінний теплоізоляційний матеріал.

Відмінності екструзійного пінополістиролу від пінопласту:

“Екологічна і гігієнічна безпека”

“Міцніше пінопласту на вигин більш ніж в 10 разів”

“Не кришиться, витримує величезні навантаження”

“Шумоізоляція і паронепроникність ― ці показники значно краще пінопласту”

“В пінополістиролі екструзійному не заводяться гризуни і комахи, які можуть руйнувати структуру матеріалу”

Області застосування:

- Утеплення лоджії;

- Теплоізоляція стін;

- Утеплення порожнистих стін;

- Додаткове утеплення;

- Теплоізоляція підлог;

- Теплоізоляція підлог перших поверхів;

- Теплоізоляція підлог, холодильних складів, льодових арен;

- Промислові комплекси, складські приміщення, автогосподарство;

- Теплі підлоги;

- Теплоізоляція доріг;

- Автомобільні дороги;

- Залізниці;

- Теплоізоляція покрівлі;

- Інверсійна покрівля;

- Капітальний ремонт дахів;

- Пристрій полегшених дахів при зведенні виробничих будівель;

- Похилий дах;

- Теплоізоляція фундаменту;

- Утеплення фундаменту дрібного закладення;

- Будівництво вічномерзлих ґрунтів;

- Малоповерхові будівлі;

- Теплоізоляція трубопроводів;

- Реконструкція міських вулиць;

- Садові доріжки і паркування;

- Спорудження аеродромів;

- Конструктивні рішення;

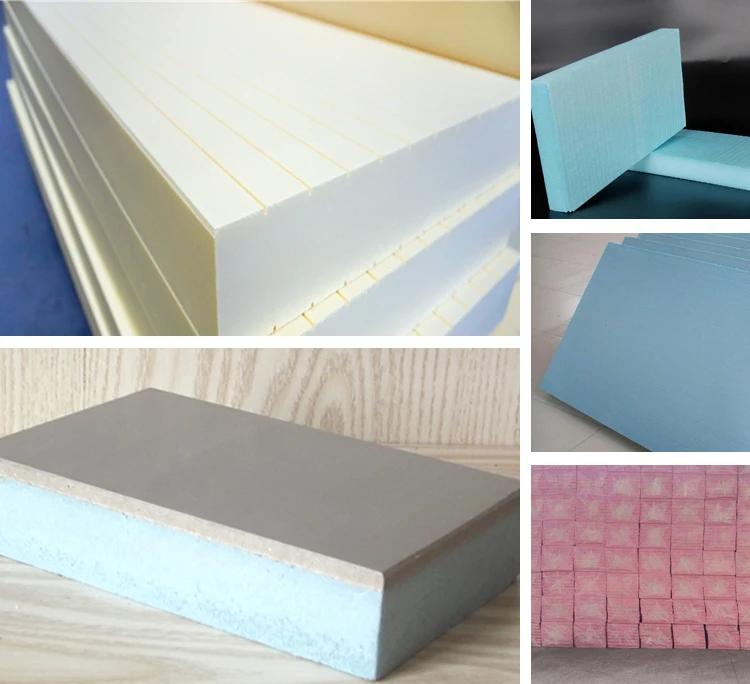

- Сендвіч-панелі;

- Фасадні системи.

- Утеплення містків холоду.

Влаштування даху з несучими конструкціями із залізобетону при будівництві малоповерхових будівель, котеджів з площею не більше 300 м2. Пристрій системи здійснюється за традиційною схемою укладання покрівельного пирога, добре зарекомендувала себе ще з часів застосування рубероидной гідроізоляції. | |

|---|---|

Система Інверс застосовується для пристрою баластних неексплуатованих покрівель по інверсійної схемою на малоповерхових будинках, котеджах з площею не більше 300 м2. Таку систему зручно застосовувати для влаштування покрівлі в районах з низькими температурами навколишнього середовища, а також на будівлях і спорудах з багаторівневою дахом. В якості теплоізоляції застосовується тільки екструзійний пінополістирол, який володіє низьким водопоглинанням і повністю зберігає свої теплоізоляційні властивості в умовах постійної присутності води. Для створення дренажного зазору і швидкого відводу води укладають шар голкопробивного геотекстилю між екструзійним пінополістиролом і бітумно полімерним матеріалом. | |

Зелені покрівлі виконують ряд функцій, наприклад, забезпечують збільшення кількості зелених насаджень, підвищують тепловий захист покрівлі. Зелена покрівля влаштовується тільки по бетонних підставах, нахил якого не повинен перевищувати 10 %. Система Грін застосовується при новому будівництві на дахах сучасних будівель вимагає мінімального втручання людини для ефективної роботи протягом всього терміну служби, а спосіб її експлуатації залежить тільки від уяви власника. В даній системі роль баласту виконує грунт з зеленими насадженнями. В якості утеплювача необхідно застосовувати екструзійний пінополістирол, який володіє низьким водопоглинанням і високою міцністю на стиск. Система Грін застосовується при новому будівництві, а також при реконструкції дахів малоповерхових будівель і споруд, котеджів з площею не більше 300 м2. | |

Система Тераса розроблена з урахуванням пішохідних навантажень і застосовується при новому будівництві на плоских дахах малоповерхових будинків, котеджів з площею не більше 300 м2. Застосування пластикових опор дозволяє укласти плитку з нульовим ухилом і полегшити вагу покрівельної конструкції – це дає можливість уникнути утворення застійних калюж на поверхні покрівлі і домогтися горизонтальній поверхні. В даній системі стяжка поверх теплоізоляції не влаштовується, що веде до зниження трудомісткості, вартості, а також ваги конструкції. В системі Тераса тротуарна армована плитка укладається відразу на спеціальні пластикові опори, а весь покрівельний пиріг утримується за рахунок власної ваги баласту. В якості теплоізоляційного шару використовується екструзійний пінополістирол, який відрізняється низьким водопоглинанням і високою міцністю на стиск. | |

При утепленні покрівлі необхідно дотримувати наступні умови: 1. 2. товщина шару теплоізоляції повинна відповідати визначеним розміром (згідно теплового розрахунку), достатнього для збереження тепла в приміщенні в зимовий і холоду в літній період. Отже, для кращої роботи вашої покрівлі необхідно передбачити пароізоляційний шар, для відсікання пари, що йде з приміщення. Необхідно застосовувати певну товщину теплоізоляційного шару, згідно з розрахунком для того чи іншого регіону, і необхідно передбачити вентильований зазор між шаром теплоізоляції і покрівельним покриттям. | |

Система утеплення підлоги складається з екструзійного пінополістиролу, який укладається безпосередньо по перекриттю. Система ізоляції володіє високою міцністю завдяки жорсткості теплоізоляції і збірної стяжки. В якості розподіляє навантаження шару виступає збірна стяжка, виконана, наприклад, з двох аркушів ГВЛ, OSB, ЦСП. Дана система ізоляції дозволяє скоротити рівень ударного шуму 28 дБ. Система Стандарт технологічна і відрізняється високою швидкістю монтажу. Система широко розповсюджена, застосовується для звуко – і теплоізоляції перекриттів житлових, громадських, адміністративних будівель. Система широко розповсюджена, застосовується для звуко – і теплоізоляції перекриттів житлових, громадських, адміністративних будівель. | |

Система «теплої підлоги» включає в себе влаштування шару з нагрівальними кабелями поверх ефективного теплоізоляційного шару з екструдованого пінополістиролу, покладеного на вирівняну основу. Це рішення збільшує тепловіддачу в бік опалювального приміщення. Зверху на теплоізоляційний шар укладається пароізоляційна плівка, що запобігає також витік «цементного молока» з стяжки. Система ізоляції підлоги призначена для ванних кімнат, кухонь та інших приміщень, які потребують обігріву за допомогою електронагрівальних кабелів. | |

Система теплоізоляції підлоги на дерев’яній основі, у т. ч. горищних перекриттів складається з екструзійного пінополістиролу, пароізоляційного шару, а також розподіляє шару. Екструзійний пінополістирол можна укладати як між балками перекриття, так і на чорнову підлогу. Шар пароізоляції укладають, як правило, в разі влаштування підлоги над холодним підвалом. | |

| Система утеплення підлоги по грунту застосовується для захисту підлог першого поверху від промерзання. В якості теплоізоляційного шару застосовується XPS, завдяки високій міцності якого можливе зниження товщини бетонної частини підлоги. При необхідності в конструкції передбачається шар паро-гідроізоляції. | |

| Класичний вигляд фасаду надає цегляна облицювання, при цьому конструкція є вентильованим, що не дозволяє накопичувати конденсат в утеплювачі. Для попередження утворення суцільного містка холоду, в перекриття при монолітних роботах, вставляються термовкладыши з жорсткого екструзійного пінополістиролу | |

В системі Комбі в якості теплоізоляції застосовується XPS, який володіє низьким водопоглинанням і низькою теплопровідністю. Підставою системи можуть бути несучі, самонесучі і навісні стіни з монолітного залізобетону кам’яних та армокам’яних кладок (щільністю не нижче 600 кг/м. куб). Базовий штукатурний шар відіграє захисну роль по відношенню до зовнішніх механічних і кліматичних впливів. | |

| Система Термо – це найбільш простий спосіб теплоізоляції існуючого приміщення. При виробництві внутрішніх робіт немає необхідності в будівельних лісах, немає обмежень по зовнішніх погодних умов, відсутні складні технологічні процеси. При влаштуванні даної системи теплоізоляційні плити XPS притискаються до стіни дерев’яними брусками, простір між брусками також заповнюється екструзійним пінополістиролом. Потім кріпиться пароізоляційна плівка. Дуже важливо проклеїти всі нахлести плівок між собою і примикання плівки до огороджувальних конструкцій. У цієї операції використовується спеціальний матеріал «Стрічка сполучна бутил-каучукова». | |

Система Шведська плита об’єднує в собі пристрій утепленій монолітної фундаментної плити і мережі комунікацій, включаючи систему водяного підігріву підлоги. Комплексний підхід дозволяє отримати утеплене підстава з вбудованими інженерними системами і рівна підлога, готовий для укладання плитки, паркетного або іншого покриття. В якості теплоізоляційного матеріалу використовується екструзійний пінополістирол який володіє низьким водопоглинанням і високою міцністю на стиск. | |

Система ізоляції фундаменту з експлуатованими або житловими приміщеннями. Застосовується для захисту підземних споруд в глинистих і суглинних ґрунтах незалежно від рівня ґрунтових вод, а також в піщаних грунтах при рівні грунтових вод вище рівня фундаментної плити. Рекомендується застосовувати дану систему в конструкціях, розташованих у зоні капілярного зволоження, коли умови їх експлуатації пов’язані з жорстким температурно-вологісним режимом. | |

Система ізоляції фундаменту з експлуатованими або житловими приміщеннями. Застосовується для захисту підземних споруд з експлуатованими або житловими приміщеннями в місцевих піщаних ґрунтах з низьким рівнем ґрунтових вод. В якості теплоізоляційного шару використовується екструзійний пінополістирол ― одним з найбільш високоефективних теплоізоляційних матеріалів. Він не вбирає воду, не набухає і не дає усадки, хімічно стійок і не схильний до гниття. В якості теплоізоляційного шару використовується екструзійний пінополістирол ― одним з найбільш високоефективних теплоізоляційних матеріалів. Він не вбирає воду, не набухає і не дає усадки, хімічно стійок і не схильний до гниття. |

Экструдированный пенополистирол 10мм в Комсомольске-на-Амуре: 9-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Комсомольск-на-Амуре

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Сельское хозяйство

Сельское хозяйство

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Все категории

ВходИзбранное

Экструдированный пенополистирол 10мм

Экструзионный пенополистирол Технониколь XPS Carbon Prof Slope J 0. 6 м*1.2 м/10 мм, 35 мм

6 м*1.2 м/10 мм, 35 мм

ПОДРОБНЕЕЕще цены и похожие товары

Панель Ruspanel RP 10XPS на основе экструдированного пенополистирола Styrofoam односторонняя 2500х600х10 мм

ПОДРОБНЕЕЕще цены и похожие товары

Ruspanel Экструдированный пенополистирол (XPS) Ruspanel RP 10 х 600 х 2500 мм Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Техноплекс XPS Пенополистирол 1180х580х100мм (2,74м2) 4 плиты Производитель: ТЕХНОНИКОЛЬ, Материал:

ПОДРОБНЕЕЕще цены и похожие товары

Ruspanel Экструдированный пенополистирол (XPS) Ruspanel RP, 10 х 600 х 1250 мм Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

814

1086

10 шт. 10 см акриловая панель, прозрачный экструдированный плексиглас, лист оргстекла, панель ПММА толщина 1-10 мм

ПОДРОБНЕЕЕще цены и похожие товары

Техноплекс XPS Пенополистирол 1180x580x100мм (2,74м2) Производитель: ТЕХНОНИКОЛЬ, Плотность: 35кг/м³

ПОДРОБНЕЕЕще цены и похожие товары

Техноплекс XPS Пенополистирол 1180x580x100мм (2,74м²) Производитель: ТЕХНОНИКОЛЬ, Ширина: 58см,

ПОДРОБНЕЕЕще цены и похожие товары

Урса Экструдированный пенополистирол XPS-N-III-G4-L 1180х600х100мм (0,708м2=0,07075м3) (1шт)

ПОДРОБНЕЕЕще цены и похожие товары

Техноплекс 10 1180х580х100 мм (2. 74м2)(0.274м3) экструдированный пенополистирол Производитель:

74м2)(0.274м3) экструдированный пенополистирол Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Экструдированный пенополистирол технониколь Техноплекс 1180х580х100-L Производитель: ТЕХНОНИКОЛЬ,

ПОДРОБНЕЕЕще цены и похожие товары

Экструзионный пенополистирол Технониколь XPS Carbon Prof Slope A 0.6 м*1.2 м/10 мм, 35 мм

ПОДРОБНЕЕЕще цены и похожие товары

Панель на основе экструдированного пенополистирола Ruspanel RP 10 XPS 2500х600х10 мм Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Техноплекс 1180х580х100 мм экструзионный пенополистирол Производитель: Техноплекс

ПОДРОБНЕЕЕще цены и похожие товары

Утеплитель Пенополистирол Техноплекс XPS 1180х580х100мм (2,74м2) Производитель: ТЕХНОНИКОЛЬ,

ПОДРОБНЕЕЕще цены и похожие товары

Экструзионный пенополистирол (XPS) технониколь Carbon Prof 1180х580х40 мм, L-кромка, 10 шт

ПОДРОБНЕЕЕще цены и похожие товары

Экструзионный пенополистирол (XPS) технониколь Carbon Prof Slope 4,2 % 1200x600x10/35 мм, элемент J

ПОДРОБНЕЕЕще цены и похожие товары

Экструзионный пенополистирол XPS CARBON ECO Технониколь (20 x 600 x 1200 мм) Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Пенополистирол Мосстрой-31 ППС-10 (ПСБ-С-15) 1000*1000 мм, 490 мм Производитель: Мосстрой-31,

ПОДРОБНЕЕЕще цены и похожие товары

Пенополистирол Мосстрой-31 ППС-10 (ПСБ-С-15) 1000*1000 мм, 290 мм Производитель: Мосстрой-31,

ПОДРОБНЕЕЕще цены и похожие товары

Экструдированный пенополистирол Технониколь XPS CARBON PROF SLOPE 2,1 % уклон (плита А) 5-30х600х1200

ПОДРОБНЕЕЕще цены и похожие товары

Экструдированный пенополистирол XPS RPG Basic 1250х600х10 мм Материал: экструдированный

ПОДРОБНЕЕЕще цены и похожие товары

Панель Ruspanel RP 10XPS на основе экструдированного пенополистирола Styrofoam двухсторонняя 2500х600х10 мм

ПОДРОБНЕЕЕще цены и похожие товары

Пенополистирол Мосстрой-31 ППС-10 (ПСБ-С-15) 1000*1000 мм, 380 мм Производитель: Мосстрой-31,

ПОДРОБНЕЕЕще цены и похожие товары

Технониколь / Пенополистирол, Технониколь Производитель: ТЕХНОНИКОЛЬ

ПОДРОБНЕЕЕще цены и похожие товары

Экструзионный пенополистирол XPS CARBON ECO 400 SP Технониколь Производитель: ТЕХНОНИКОЛЬ, Площадь

ПОДРОБНЕЕЕще цены и похожие товары

194

252

Розница 2 шт. 10 мм прозрачный круглый плексиглас акриловый стержень ПММА Экструдированный Стержень длиной 12 дюймов

10 мм прозрачный круглый плексиглас акриловый стержень ПММА Экструдированный Стержень длиной 12 дюймов

ПОДРОБНЕЕЕще цены и похожие товары

Технониколь Carbon Eco 1200х600х20, упаковка Производитель: ТЕХНОНИКОЛЬ

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 3

Екструдований пінополістирол ПОЛІМЕР-А XPS 1200х600х10 мм – купити за найкращою ціною в Дніпрі від компанії “★★★★★ УКРІЗОЛ оптово-роздрібна компанія”

Опис

Характеристики

Інформація для замовлення

Екструдований (екструзійний) пінополістирол XPS 10мм.

Утеплювач ― екструзійний (екструдований) пінополістирол.

Товщина: 10 мм.

Розмір листа: 1200 х 600 мм.

Кількість листів в упаковці: 42 шт.

В упаковці: 30,24 м2

Упаковка: 0,302 м3

Щільність: 28-30 кг\м3.

Спосіб виготовлення:

– виготовляється методом екструзії з полістиролу загального призначення.

Особливості матеріалу:

Має високу міцність на стиск, що сприяє довговічній експлуатації.

Не вбирає воду.

Не набухає і не дає усадки.

Хімічно стійкий і не схильний до гниття.

Чудовий теплоізоляційний матеріал.

Відмінності екструзійного пінополістиролу від пінопласту:

- Екологічна і гігієнічна безпека

- Міцніше пінопласту на вигин більш ніж в 10 разів

- Не кришиться, витримує величезні навантаження

- Шумоізоляція і паронепроникність ― ці показники значно краще пінопласту

- В пінополістиролі екструзійному не заводяться гризуни і комахи, які можуть руйнувати структуру матеріалу

Області застосування:

- Утеплення лоджій;

- Теплоізоляція стін;

- Утеплення порожнистих стін;

- Додаткове утеплення;

- Теплоізоляція підлог:

- Теплоізоляція підлог перших поверхів;

- Теплоізоляція підлог, холодильних складів, льодових арен;

- Промислових комплексів, складських приміщень, автогосподарств;

- Теплі підлоги;

- Теплоізоляція доріг:

- Автомобільні дороги;

- Залізниці;

- Теплоізоляція покрівлі:

- Інверсійна покрівля;

- Капітальний ремонт дахів;

- Пристрій полегшених дахів при зведенні виробничих будівель;

- Похилий дах;

- Теплоізоляція фундаменту:

- Утеплення фундаменту малого закладення;

- Будівництво у вічномерзлих ґрунтах;

- Малоповерхові будівлі;

- Теплоізоляція трубопроводів;

- Реконструкція міських вулиць:

- Садові доріжки і паркування;

- Спорудження аеродромів;

- Конструктивні рішення;

- Сендвіч-панелі;

- Фасадні системи.

- Утеплення містків холоду.

Влаштування даху з несучими конструкціями із залізобетону при будівництві малоповерхових будівель, котеджів з площею не більше 300 м2. Пристрій системи здійснюється за традиційною схемою укладання покрівельного пирога, яка добре зарекомендувала себе ще з часів застосування руберойдної гідроізоляції. | |

|---|---|

Система Інверс застосовується для пристрою баластних неексплуатованих покрівель по інверсійної схемою на малоповерхових будинках, котеджах з площею не більше 300 м2. Таку систему зручно застосовувати для влаштування покрівлі в районах з низькими температурами навколишнього середовища, а також на будівлях і спорудах з багаторівневою дахом. В якості теплоізоляції застосовується тільки екструзійний пінополістирол, який володіє низьким водопоглинанням і повністю зберігає свої теплоізоляційні властивості в умовах постійної присутності води. Для створення дренажного зазору і швидкого відводу води укладають шар голкопробивного геотекстилю між екструзійним пінополістиролом і бітумно полімерним матеріалом. | |

Зелені покрівлі виконують ряд функцій, наприклад, забезпечують збільшення кількості зелених насаджень, підвищують тепловий захист покрівлі. Зелена покрівля влаштовується тільки по бетонних підставах, нахил якого не повинен перевищувати 10 %. Система Грін застосовується при новому будівництві на дахах сучасних будівель вимагає мінімального втручання людини для ефективної роботи протягом всього терміну служби, а спосіб її експлуатації залежить тільки від уяви власника. В даній системі роль баласту виконує грунт з зеленими насадженнями. В якості утеплювача необхідно застосовувати екструзійний пінополістирол, який володіє низьким водопоглинанням і високою міцністю на стиск. Система Грін застосовується при новому будівництві, а також при реконструкції дахів малоповерхових будівель і споруд, котеджів з площею не більше 300 м2. | |

Система Тераса розроблена з урахуванням пішохідних навантажень і застосовується при новому будівництві на плоских дахах малоповерхових будинків, котеджів з площею не більше 300 м2. Застосування пластикових опор дозволяє укласти плитку з нульовим ухилом і полегшити вагу покрівельної конструкції – це дає можливість уникнути утворення застійних калюж на поверхні покрівлі і домогтися горизонтальній поверхні. В даній системі стяжка поверх теплоізоляції не влаштовується, що веде до зниження трудомісткості, вартості, а також ваги конструкції. В системі Тераса тротуарна армована плитка укладається відразу на спеціальні пластикові опори, а весь покрівельний пиріг утримується за рахунок власної ваги баласту. В якості теплоізоляційного шару використовується екструзійний пінополістирол, який відрізняється низьким водопоглинанням і високою міцністю на стиск. | |

При утепленні покрівлі необхідно дотримувати наступні умови: 1. 2. товщина шару теплоізоляції повинна відповідати визначеним розміром (згідно теплового розрахунку), достатнього для збереження тепла в приміщенні в зимовий і холоду в літній період. Отже, для кращої роботи вашої покрівлі необхідно передбачити пароізоляційний шар, для відсікання пари, що йде з приміщення. Необхідно застосовувати певну товщину теплоізоляційного шару, згідно з розрахунком для того чи іншого регіону, і необхідно передбачити вентильований зазор між шаром теплоізоляції і покрівельним покриттям. | |

Система утеплення підлоги складається з екструзійного пінополістиролу, який укладається безпосередньо по перекриттю. Система ізоляції володіє високою міцністю завдяки жорсткості теплоізоляції і збірної стяжки. В якості розподіляє навантаження шару виступає збірна стяжка, виконана, наприклад, з двох аркушів ГВЛ, OSB, ЦСП. Дана система ізоляції дозволяє скоротити рівень ударного шуму 28 дБ. Система Стандарт технологічна і відрізняється високою швидкістю монтажу. Система широко розповсюджена, застосовується для звуко – і теплоізоляції перекриттів житлових, громадських, адміністративних будівель. Система широко розповсюджена, застосовується для звуко – і теплоізоляції перекриттів житлових, громадських, адміністративних будівель. | |

Система «теплої підлоги» включає в себе влаштування шару з нагрівальними кабелями поверх ефективного теплоізоляційного шару з екструдованого пінополістиролу, покладеного на вирівняну основу. Це рішення збільшує тепловіддачу в бік опалювального приміщення. Зверху на теплоізоляційний шар укладається пароізоляційна плівка, що запобігає також витік «цементного молока» з стяжки. Система ізоляції підлоги призначена для ванних кімнат, кухонь та інших приміщень, які потребують обігріву за допомогою електронагрівальних кабелів. | |

Система теплоізоляції підлоги на дерев’яній основі, у т. ч. горищних перекриттів складається з екструзійного пінополістиролу, пароізоляційного шару, а також розподіляє шару. Екструзійний пінополістирол можна укладати як між балками перекриття, так і на чорнову підлогу. Шар пароізоляції укладають, як правило, в разі влаштування підлоги над холодним підвалом. | |

| Система утеплення підлоги по грунту застосовується для захисту підлог першого поверху від промерзання. В якості теплоізоляційного шару застосовується XPS, завдяки високій міцності якого можливе зниження товщини бетонної частини підлоги. При необхідності в конструкції передбачається шар паро-гідроізоляції. | |

| Класичний вигляд фасаду надає цегляна облицювання, при цьому конструкція є вентильованим, що не дозволяє накопичувати конденсат в утеплювачі. Для попередження утворення суцільного містка холоду, в перекриття при монолітних роботах, вставляються термовкладыши з жорсткого екструзійного пінополістиролу | |

В системі Комбі в якості теплоізоляції застосовується XPS, який володіє низьким водопоглинанням і низькою теплопровідністю. Підставою системи можуть бути несучі, самонесучі і навісні стіни з монолітного залізобетону кам’яних та армокам’яних кладок (щільністю не нижче 600 кг/м. куб). Базовий штукатурний шар відіграє захисну роль по відношенню до зовнішніх механічних і кліматичних впливів. Армування шару сіткою збільшує ударну стійкість, знижує небезпеку виникнення тріщин. Структура (рисунок) фінішного покриття визначається розміром і формою зернистого наповнювача декоративної штукатурки, використовуваним інструментом, а також методами нанесення. Безремонтний термін служби системи більше 25 років. Армування шару сіткою збільшує ударну стійкість, знижує небезпеку виникнення тріщин. Структура (рисунок) фінішного покриття визначається розміром і формою зернистого наповнювача декоративної штукатурки, використовуваним інструментом, а також методами нанесення. Безремонтний термін служби системи більше 25 років. | |

| Система Термо – це найбільш простий спосіб теплоізоляції існуючого приміщення. При виробництві внутрішніх робіт немає необхідності в будівельних лісах, немає обмежень по зовнішніх погодних умов, відсутні складні технологічні процеси. При влаштуванні даної системи теплоізоляційні плити XPS притискаються до стіни дерев’яними брусками, простір між брусками також заповнюється екструзійним пінополістиролом. Потім кріпиться пароізоляційна плівка. Дуже важливо проклеїти всі нахлести плівок між собою і примикання плівки до огороджувальних конструкцій. У цієї операції використовується спеціальний матеріал «Стрічка сполучна бутил-каучукова». | |

Система Шведська плита об’єднує в собі пристрій утепленій монолітної фундаментної плити і мережі комунікацій, включаючи систему водяного підігріву підлоги. Комплексний підхід дозволяє отримати утеплене підстава з вбудованими інженерними системами і рівна підлога, готовий для укладання плитки, паркетного або іншого покриття. В якості теплоізоляційного матеріалу використовується екструзійний пінополістирол який володіє низьким водопоглинанням і високою міцністю на стиск. | |

Система ізоляції фундаменту з експлуатованими або житловими приміщеннями. Застосовується для захисту підземних споруд в глинистих і суглинних ґрунтах незалежно від рівня ґрунтових вод, а також в піщаних грунтах при рівні грунтових вод вище рівня фундаментної плити. Рекомендується застосовувати дану систему в конструкціях, розташованих у зоні капілярного зволоження, коли умови їх експлуатації пов’язані з жорстким температурно-вологісним режимом. | |

Система ізоляції фундаменту з експлуатованими або житловими приміщеннями. Застосовується для захисту підземних споруд з експлуатованими або житловими приміщеннями в місцевих піщаних ґрунтах з низьким рівнем ґрунтових вод. В якості теплоізоляційного шару використовується екструзійний пінополістирол ― одним з найбільш високоефективних теплоізоляційних матеріалів. Він не вбирає воду, не набухає і не дає усадки, хімічно стійок і не схильний до гниття. В якості теплоізоляційного шару використовується екструзійний пінополістирол ― одним з найбільш високоефективних теплоізоляційних матеріалів. Він не вбирає воду, не набухає і не дає усадки, хімічно стійок і не схильний до гниття. |

Китай XPS и пена PIR и ее сэндвич-панели Производитель, плитка XPS и душевые поддоны, поставщик кровельных листов и панелей

Пена XPS и пена Eva

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Плитка XPS и душевые поддоны

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Пена PIR

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/завод, Торговая компания | |

| Основные продукты: | Пенопласт XPS и PIR и его сэндвич-панели

,

Изделия из плитки XPS и душевых поддонов

,

Кровля . .. .. | |

| Зарегистрированный капитал: | 1000 юаней | |

| Площадь завода: | 101~500 квадратных метров | |

| Сертификация системы менеджмента: | ИСО 9001, НПП | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: один месяц Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

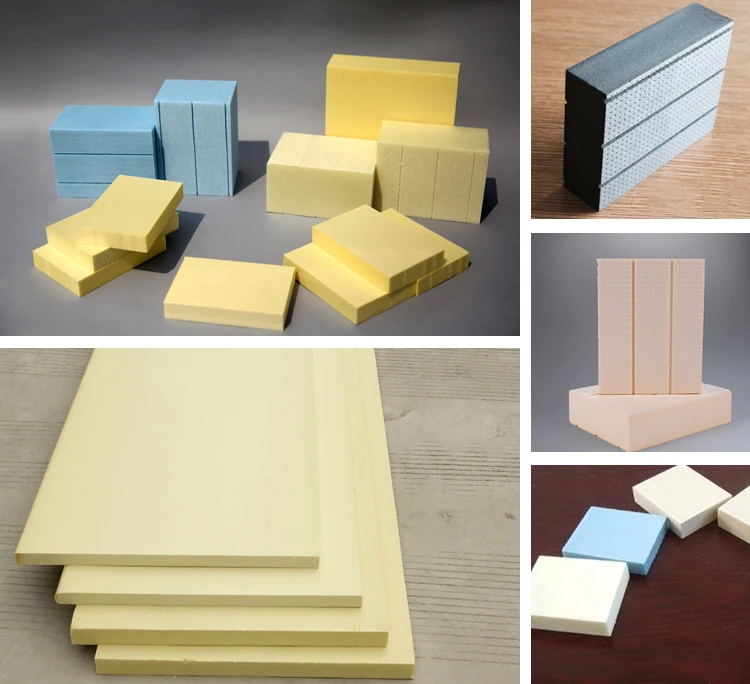

Наша компания Kurtin New Material Tech является экспортным центром, отвечающим за экспорт наших изоляционных материалов. Ассортимент продукции включает в себя пенопласт XPS и его сэндвич-панели, плитку XPS и душевые поддоны, пенопласт PIR, пенопласт EVA, сэндвич-панели EPS и PU, а также некоторые конструкционные компоненты.

Ассортимент продукции включает в себя пенопласт XPS и его сэндвич-панели, плитку XPS и душевые поддоны, пенопласт PIR, пенопласт EVA, сэндвич-панели EPS и PU, а также некоторые конструкционные компоненты.

Как и при работе с нашими клиентами со всего мира, наша компания хочет быть более конкурентоспособной по сравнению с другими китайскими поставщиками. Поэтому наша главная цель – всегда быть честными и честными в наших…

Просмотреть все

Основные продукты

4 шт.Пенопласт XPS

Подложка для плитки XPS

Душевой поддон XPS

Пена PIR

Пошлите Ваше сообщение этому продавцу

* От:

* Кому:

Мистер Джефф

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

Компоненты внешней оболочки | Технологический центр AWCI

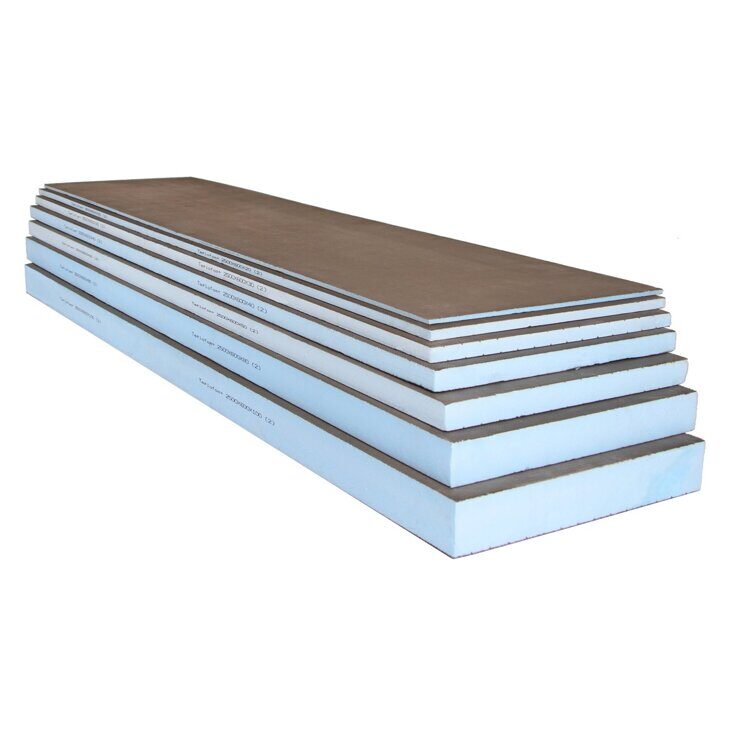

Сплошная изоляцияИзоляция из пенополистирола (EPS)

Состав: Номинальная 1,0 фунт/фут 3 Пенополистирол с закрытыми порами

Размер : Мин. от 3/4” до 12” макс. Ширина 24 дюйма x 48 дюймов или 96 дюймов (в зависимости от системы)

Применение : Подложка для обшивки на внешней стороне стены

Соответствие : ASTM E2430 (или ASTM C578) Спецификация для пенополистирола (EPS) Теплоизоляционные плиты для использования в системах наружной изоляции и отделки (EIFS)

Ограничения :

Требуется стандарт NFPA 285 Стандартный метод испытаний на огнестойкость для оценки распространения огня наружных ненесущих стеновых конструкций, содержащих горючие компоненты

82 .

Разлагается под воздействием УФ-излучения.

Паропроницаемый полупроницаемый (5 Perms).

Установка : EIMA Руководство по внешней изоляции и конструкции системы отделки

Архитектурная спецификация : 07 24 00 Системы внешней отделки и изоляции

Подробнее и последняя информационная ссылка : www.eima.com

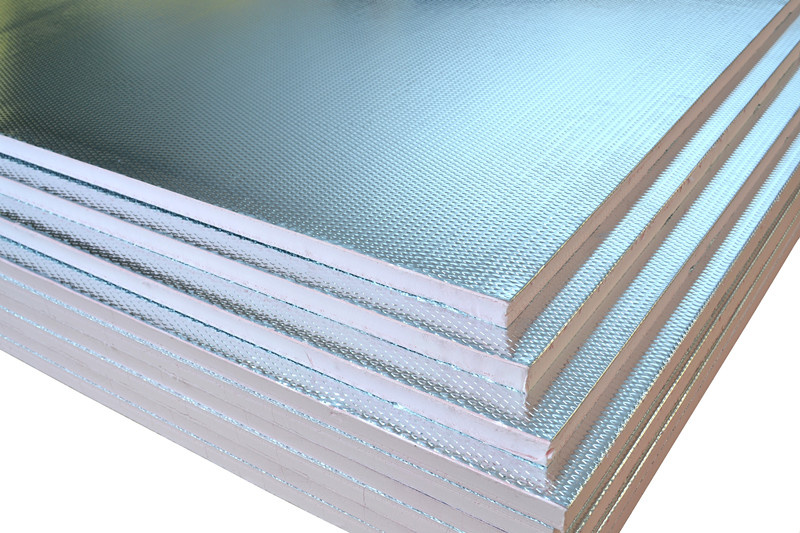

Эквердированная полистирольная изоляция (XPS)

Размер . : Мин. от 3/4” до 4” макс. 24 дюйма или 48 дюймов x 96 дюймов

Применение : сплошная изоляция с внешней стороны стены

Соответствие : ASTM C578 Стандартные технические условия для жесткой пенополистирольной теплоизоляции

Ограничения :

Требуется стандарт NFPA 285 Стандартный метод испытаний на огнестойкость для оценки распространения огня наружных ненесущих стеновых конструкций, содержащих горючие компоненты.

Разлагается под действием УФ.

Требуется тепловой барьер при использовании внутри.

Ненесущий (требуется дополнительная распорка на сдвиг и боковое ограничение).

Паропроницаемый полупроницаемый (1.1 Perms).

Установка : Комитет по пенопластовой обшивке ТЭР № 1205-05 Конструктивные особенности применения пенопластовой изоляционной обшивки (ППИС) в легком строительстве

Спец. Информационная ссылка : fsc.americanchemistry.com

Изоляция из минеральной ваты

Состав: негорючие плиты из минеральной ваты или шлака

Размер : Мин. от 1 до 7 дюймов макс. 16 дюймов, 24 дюйма или 36 дюймов x 48 дюймов или 60 дюймов

Применение : сплошная изоляция внешней стороны стены

Соответствие : ASTM C665 Производственный корпус

Ограничения :

Не несущие конструкции (требуются дополнительные распорки на сдвиг и поперечное ограничение).

Паропроницаемый (50 Perms).

Installation : Manufacturer’s Specification

Architectural Spec : 07 21 00 Thermal Insulation

More and Latest Information Link : www.awci.org/media/resources/buyers-guide/070000

Polyisocyanurate Изоляция (PIR)

Состав: жесткая термореактивная пенопластовая плита с закрытыми порами

Размер : Мин. от 5/8” до 2” макс. 48″ x 96″ или 144″

Применение : Непрерывная изоляционная внешняя сторона стены

Соответствие : ASTM C1289 Стандартная спецификация для жесткой клеточной полиизоциануратной термоизоляционной платы

Ограничения :

02..

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

02..

Требуется NFPA 285 Стандартный метод испытаний на огнестойкость для оценки распространения огня в сборках наружных ненесущих стен, содержащих горючие компоненты.

Требуется тепловой барьер для внутренних работ.

Ненесущий (требуется дополнительная распорка на сдвиг и боковое ограничение).

Полунепроницаемый для паров (<1 Perm).

Установка : Комитет по пенопластовой обшивке ТУ № 1205-05 Конструктивные особенности применения пенопластовой теплоизоляционной обшивки (ППИС) в легком строительстве

Архитектурная теплоизоляция 1 00005

Ссылка на дополнительную и последнюю информацию : fsc.americanchemistry.com

Водонепроницаемые барьеры

Надлежащее проектирование и установка водонепроницаемых барьеров приобретает все большее значение. Водонепроницаемые барьеры служат второй линией защиты от проникновения влаги (в жидком состоянии) в здание. В Международном строительном кодексе , IBC, есть специальные формулировки, требующие использования этих барьеров. В разделе 1403.2 Кодекса IBC 2012 г. содержится призыв к « атмосферостойкий» внешняя оболочка. Этот пакет включает в себя установку «водонепроницаемого барьера за внешней облицовкой r». Неотъемлемой частью барьера является требование к гидроизоляции для отвода любой воды из оболочки. Используя предписывающий язык, IBC в Разделе 1404.2 определяет водостойкий барьер (WRB) как « один слой битумного войлока № 15, соответствующий ASTM D 226, тип 1, или другие утвержденные материалы должны быть прикреплены к стойкам или обшивке. ».

В разделе 1403.2 Кодекса IBC 2012 г. содержится призыв к « атмосферостойкий» внешняя оболочка. Этот пакет включает в себя установку «водонепроницаемого барьера за внешней облицовкой r». Неотъемлемой частью барьера является требование к гидроизоляции для отвода любой воды из оболочки. Используя предписывающий язык, IBC в Разделе 1404.2 определяет водостойкий барьер (WRB) как « один слой битумного войлока № 15, соответствующий ASTM D 226, тип 1, или другие утвержденные материалы должны быть прикреплены к стойкам или обшивке. ».

Коды позволяют использовать альтернативные материалы, демонстрируя эквивалентность предполагаемых характеристик. Международный конгресс по коду, Evaluation Services (ICC-ES) установил «Критерии приемлемости » для подтверждения требуемой эквивалентности. Из-за предоставления альтернативных материалов и параметра «Критерии приемлемости» теперь доступно несколько вариантов. Альтернативы можно разделить на три основные категории. Это листовые материалы, материалы, наносимые жидкостью, и некоторые типы изоляционной оболочки.

Альтернативы можно разделить на три основные категории. Это листовые материалы, материалы, наносимые жидкостью, и некоторые типы изоляционной оболочки.

Для материалов листового типа конкретные критерии приемки озаглавлены AC 38 Критерии приемки для водонепроницаемых барьеров . Сюда входят некоторые самоклеящиеся типы, а также некоторые полиолефиновые продукты. Другой формой водостойкого барьера является наносимое жидкостью покрытие. Критерии приемлемости, которые были разработаны для демонстрации эквивалентности: AC212 Критерии приемлемости для водостойких покрытий, используемых в качестве водонепроницаемых барьеров на внешней обшивке . Эти материалы обычно наносят шпателем, кистью или распылением. При определении подходящего водостойкого барьера для проекта важно убедиться, что материал имеет соответствующую документацию для его предполагаемого применения.

Примечание. Приведенные здесь ограничения взяты из источника соответствующего производителя строительной продукции. Для получения более подробной и последней информации об этих ограничениях рекомендуется обращаться либо в представительную ассоциацию, либо к конкретному производителю строительной продукции. Частичный список ассоциаций и их ссылки приведены на главной странице этого сайта.

Для получения более подробной и последней информации об этих ограничениях рекомендуется обращаться либо в представительную ассоциацию, либо к конкретному производителю строительной продукции. Частичный список ассоциаций и их ссылки приведены на главной странице этого сайта.

Асфальтовое насыщенный класс D Бумага

Состав : Асфальтовый насыщенный класс. кв. фут в рулонах

Применение : Наносится поверх гипсовой обшивки в 2 слоя.

Соответствие : ICC-ES AC 38 Критерии приемлемости для водонепроницаемых барьеров

Ограничения:

Продукт должен быть закрыт как можно скорее.

Осмотрите установленное изделие на наличие отверстий или разрывов и при необходимости отремонтируйте.

Продукт не рекомендуется для горизонтального, подземного или кровельного применения.

Установка: В соответствии с рекомендациями производителя

Архитектурные спецификации : 07 27 13 Битумная гидроизоляция

Дополнительная и последняя информация Ссылка : www.awci.org/media/resources/buyers-guide/070000

Самоклеящаяся водостойкая мембрана

Состав : Прорезиненная битумная смесь, интегрально нанесенная на инженерную пленку.

Размер: Рулоны 48 x 100 футов

Применение : Наносится поверх обшивки.

Соответствие: ICC-ES AC 38 A Критерии приемки для водонепроницаемых барьеров

Ограничения :

Продукт должен быть покрыт как можно скорее.

Осмотрите установленное изделие на наличие отверстий или разрывов и при необходимости отремонтируйте.

Использовать только тогда, когда температура поверхности и окружающей среды выше 40 o F (4°C) во время нанесения и периода высыхания.

Установка : согласно рекомендациям производителя

Архитектурные спецификации: 07 25 Барьеры, устойчивые к атмосферным воздействиям

Ссылка на дополнительную и последнюю информацию : www.awci.org/media/resources/buyers-guide/070000

Полиолефиновые барьеры для воды

Состав: Спанбонд полиолефин, нетканый, неперфорированный барьер для воды

0 рулоны

Применение: Наносится поверх обшивки.

Соответствие: ICC-ES AC 38 Критерии приемлемости для водонепроницаемых барьеров

Ограничения:

Продукт следует использовать только на вертикальных поверхностях.

Продукт не рекомендуется для горизонтального применения ниже уровня земли.

Installation: Per Manufacturer’s Recommendations

Architectural Spec : 07 25 00 Weather Barriers

More and Latest Information Link: www. awci.org/media/resources/buyers-guide/070000

awci.org/media/resources/buyers-guide/070000

Fluid Applied

Состав : Наносимый жидкостью первичный воздухонепроницаемый материал на акриловой основе, который при отверждении образует бесшовную мембрану.

Размер : Ведро на 5 галлонов

Применение: Наносится на чувствительные к воде основания.

Соответствие : ICC-ES AC 212 Критерии приемлемости для водостойких покрытий, используемых в качестве водостойких барьеров на внешней обшивке , ASTM E 2357 Стандартный метод испытаний для определения воздухопроницаемости182

Ограничения :

Использовать только при температуре поверхности и окружающей среды выше 4°C во время нанесения и периода высыхания.

Не использовать при температуре выше 100°F (38°C).

Материал можно оставлять на открытом воздухе до 6 месяцев. Защитите облицовкой в течение 6 месяцев после нанесения.

Не используйте на поверхностях со стоячей водой, ниже уровня земли или на поверхностях, подверженных погружению в воду.

Не рекомендуется наносить валиком или кистью; используйте спрей-аппликацию.

Не рекомендуется для пролетных соединений в обшивке шириной более 1/8 дюйма (3 мм).

Установка : по рекомендациям производителя

Архитектурная спецификация: 07 27 26 ПЛИКЕЙ. Панели из вспененного или экструдированного полистирола или полиизоцианурата.

Соответствие : ICC-ES AC71 Критерии приемлемости Панели обшивки из пенопласта, используемые в качестве водонепроницаемых барьеров

Ограничения :

Все стыки панелей обшивки должны быть герметизированы лентой, а стыки панелей должны быть проклеены лентой.

Используемая изоляционная оболочка должна быть испытана на водонепроницаемость.

Соблюдайте ограничения выбранной изоляционной пенопластовой оболочки.

Установка : согласно рекомендациям производителя

Architectural Spec: 07 25 00 Water-Resistive Barriers/Weather Barriers

More and Latest Information Link : www.appliedbuildingtech.com/fsc

Air Barriers

The 2012 Международный кодекс энергосбережения (IECC) обязал включать «воздушный барьер » во внешнюю оболочку. Раздел C402.4.1 кодекса озаглавлен «Воздушные преграды» . В нем говорится, что «непрерывный воздушный барьер должен быть обеспечен по всей тепловой оболочке здания». Он не предписывает, с какой стороны (внутренней или внешней) наружной стены должен быть установлен барьер. Все стыки, швы и отверстия должны быть тщательно загерметизированы.

Две системы считаются «соответствующими требованиям» и не требуют дополнительных воздухонепроницаемых материалов. Этими двумя системами являются:

- ” Стены из бетонной кладки, покрытые одним нанесением наполнителя для блоков и двумя слоями краски или герметика.

” “Стены из бетона, покрытые одним нанесением наполнителя для блоков и двумя слоями краски или герметизирующее покрытие ».

” “Стены из бетона, покрытые одним нанесением наполнителя для блоков и двумя слоями краски или герметизирующее покрытие ». - « A Портландцементная / песчаная смесь, штукатурка или гипс толщиной не менее 1/2 дюйма (12 мм) ».

Как и в случае с водной преградой, к воздушной преграде применяется предписывающий подход. В следующем списке перечислены 15 материалов, которые можно использовать в качестве воздушного барьера:

- Фанера толщиной не менее 3/8 дюйма (10 мм).

- Ориентированно-стружечная плита толщиной не менее 3/8 дюйма (10 мм).

- Изоляционная плита из экструдированного полистирола толщиной не менее 1/2 дюйма (12 мм).

- Изоляционная плита из полиизоцианурата с фольгированной обратной стороной толщиной не менее 1/2 дюйма (12 мм).

- Напыляемая пена с закрытыми порами минимальной плотности 1,5 фунта на фут (2,4 кг/м3) и толщиной не менее 11/2 дюйма (36 мм).

- Напыляемая пена с открытыми порами плотностью от 0,4 до 1,5 фунта на фут (от 0,6 до 2,4 кг/м3) и толщиной не менее 4,5 дюймов (113 мм).

- Гипсокартон для наружных и внутренних работ толщиной не менее 1/2 дюйма (12 мм).

- Цементная плита толщиной не менее 1/2 дюйма (12 мм).

- Наплавляемая кровельная мембрана.

- Модифицированная битумная кровельная мембрана.

- Полностью приклеенная однослойная кровельная мембрана.

- Портландцементно-песчаная смесь или гипсовая штукатурка толщиной не менее 5/8 дюйма (16 мм).

- Сборный и монолитный бетон.

- Кладка из бетонных блоков с полным раствором.

- Листовая сталь или алюминий.

Для применения в гипсовых панелях существует так называемый « Воздухонепроницаемый гипсокартон h» (ADA). Такой подход является той детализацией, которая необходима для использования гипсовых панелей в качестве воздушной преграды. Дополнительные сведения см. в разделе «Технические ресурсы» на этом веб-сайте.

Американская ассоциация воздушных барьеров продвигает концепцию «Системы воздушных барьеров ». Система представляет собой серию материалов, устойчивых к движению воздуха, установленных таким образом, чтобы обеспечить непрерывный барьер для воздушного потока. Система воздушного барьера должна быть бесшовной со всех шести сторон здания. У ABAA есть процесс оценки различных сборок производителей. У них также есть программа обучения для сертификации установщиков. Для получения дополнительной информации следует перейти на сайт www.airbarrier.org.

Система представляет собой серию материалов, устойчивых к движению воздуха, установленных таким образом, чтобы обеспечить непрерывный барьер для воздушного потока. Система воздушного барьера должна быть бесшовной со всех шести сторон здания. У ABAA есть процесс оценки различных сборок производителей. У них также есть программа обучения для сертификации установщиков. Для получения дополнительной информации следует перейти на сайт www.airbarrier.org.

Также, как и в случае с водными преградами, есть альтернативы, которые можно рассмотреть. Они делятся на две категории: листовые и жидкостные мембраны.

Типы воздушных барьеров

Самоклеящаяся водостойкая мембрана

Состав : Прорезиненная битумная смесь, интегрально нанесенная на инженерную пленку.

Размер: Рулоны 48 x 100 футов

Применение : Наносится на обшивку

Соответствие : ASTM E 2357 Стандартный метод испытаний для определения утечки воздуха в узлах воздушного барьера

Ограничения:2

Осмотрите установленное изделие на наличие отверстий или разрывов и при необходимости отремонтируйте.

Использовать только тогда, когда температура поверхности и окружающей среды выше 40 o F (4°C) во время нанесения и периода высыхания.

Не использовать в прямом контакте с гибкими ПВХ/виниловыми мембранами или прокладками.

Установка : по рекомендациям производителя

Architectural Spec : 07 27 00 Air Barrier Systems

Подробнее и последняя информационная ссылка : www.awci.org/media/resources/buyers-guide/0700

000

95059505950595059505950595050009.950595059505.9959595059950595059505.9995959505995059505995000

..

Fluid Applied

Состав: Наносимый жидкостью первичный воздухонепроницаемый материал на акриловой основе, который при отверждении образует бесшовную мембрану.

Размер: 5 Галлон Талдья

Применение: Опрыгнутые на подложки, чувствительные к воде в приложениях с штукатуркой

Соответствие : ICC-ES AC 212 Критерий принятия для водных прикладов. Внешняя обшивка , ASTM E 2357 Стандартный метод испытаний для определения утечки воздуха в узлах воздушного барьера

Внешняя обшивка , ASTM E 2357 Стандартный метод испытаний для определения утечки воздуха в узлах воздушного барьера

Ограничения :

Использовать только тогда, когда температура поверхности и окружающей среды выше 40 o F (4°C) во время нанесения и периода высыхания.

Не использовать при температуре выше 100°F (38°C).

Материал можно оставлять на открытом воздухе до 6 месяцев. Защитите облицовкой в течение 6 месяцев после нанесения.

Не используйте на поверхностях со стоячей водой, ниже уровня земли или на поверхностях, подверженных погружению в воду.

Не рекомендуется наносить валиком или кистью; используйте спрей-аппликацию.

Не рекомендуется для пролетных соединений в обшивке шириной более 1/8 дюйма (3 мм).

Установка : по рекомендациям производителя

Архитектурная спецификация : 07 27 26 26 Жидкости прикладные мембранные воздушные барьеры

Подробнее и последняя информационная ссылка : www. airbarrier.org

airbarrier.org

Изображение. Envelope – Doing It Right® и были предоставлены участвующими компаниями.

Несмотря на то, что были предприняты разумные усилия для обеспечения точности этой информации, мы не несем ответственности за какие-либо ошибки или упущения на этих страницах. Пожалуйста, уточняйте всю информацию в указанных выше организациях.

Композит пластик/натуральное волокно на основе переработанных отходов пенополистирола

1. Bandyopadhyay A., Basak G.C. Исследования фотокаталитической деструкции полистирола. Матер. науч. Технол. 2007; 23: 307–314. doi: 10.1179/174328407X158640. [Перекрестная ссылка] [Академия Google]

2. Разрушение океанского полистирола – Международная фауна и флора. [(по состоянию на 7 апреля 2022 г.)]. Доступно в Интернете: https://www.fauna-flora.org/app/uploads/2020/07/FFI_2020_Breaking-Down-Ocean-Polystyrene_Scoping-Report.pdf

3. Международное агентство по изучению рака. Всемирная организация здравоохранения . Монографии МАИР по оценке канцерогенных рисков для человека (некоторые промышленные химикаты), том 60. МАИР; Лион, Франция: 1994. стр. 233–320. [Бесплатная статья PMC] [PubMed] [Google Scholar]

Монографии МАИР по оценке канцерогенных рисков для человека (некоторые промышленные химикаты), том 60. МАИР; Лион, Франция: 1994. стр. 233–320. [Бесплатная статья PMC] [PubMed] [Google Scholar]

4. Yanagiba Y., Ito Y., Yamanoshita O., Zhang S., Watanabe G., Taya K., Li C.M., Inotsume Y., Kamijima M., Gonzalez F.J., et al. Тример стирола может повышать уровень гормонов щитовидной железы за счет подавления гена-мишени рецептора арилуглеводородов (AhR) UDP-глюкуронозилтрансферазы. Окружающая среда. Здоровье. Перспектива. 2008; 116: 740–745. doi: 10.1289/ehp.10724. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

5. Эскандер С.Б., Тауфик М.Е. Полимерно-цементный композит на основе переработанных отходов пенополистирола. Полим. Композиции 2011; 32:1430–1438. doi: 10.1002/pc.21171. [Перекрестная ссылка] [Академия Google]

6. Кан А., Демирбога Р. Новая технология переработки отходов пенополистирола в качестве заполнителей. Дж. Матер. Процесс. Технол. 2009;209:2994–3000. doi: 10.1016/j.jmatprotec.2008.07.017. [CrossRef] [Google Scholar]

doi: 10.1016/j.jmatprotec.2008.07.017. [CrossRef] [Google Scholar]

7. Сингх Н., Хуэй Д., Сингх Р., Ахуджа И.П.С., Фео Л., Фратернали Ф. Переработка твердых пластиковых отходов: обзор современного состояния и будущие применения. Композиции Часть Б англ. 2017; 115:409–422. doi: 10.1016/j.compositesb.2016.09.013. [Перекрестная ссылка] [Академия Google]

8. García M.T., Duque G., Gracia I., de Lucas A., Rodríguez J.F. Переработка экструдированного полистирола путем растворения в подходящих растворителях. Дж. Матер. Циклы управления отходами. 2009; 11: 2–5. doi: 10.1007/s10163-008-0210-8. [CrossRef] [Google Scholar]

9. Gutiérrez C., García M.T., Gracia I., de Lucas A., Rodríguez J.F. Переработка отходов экструдированного полистирола по технологии растворения и сверхкритического CO 2 . Дж. Матер. Циклы управления отходами. 2012;14:308–316. doi: 10.1007/s10163-012-0074-9. [CrossRef] [Google Scholar]

10. Миллер-Чоу Б.А., Кениг Дж.Л. Обзор растворения полимеров. прог. Полим. науч. 2003; 28:1223–1270. doi: 10.1016/S0079-6700(03)00045-5. [CrossRef] [Google Scholar]

прог. Полим. науч. 2003; 28:1223–1270. doi: 10.1016/S0079-6700(03)00045-5. [CrossRef] [Google Scholar]

11. Шин С., Чейз Г.Г. Нановолокна из отходов пенополистирола перерабатывают с использованием природного растворителя. Полим. Бык. 2005; 55: 209–215. doi: 10.1007/s00289-005-0421-2. [CrossRef] [Google Scholar]

12. Ногучи Т., Инагаки Ю., Мияшита М., Ватанабэ Х. Новая система переработки пенополистирола с использованием природного растворителя. Часть 2. Разработка прототипа производственной системы. Упак. Технол. науч. 1998;11:29–37. doi: 10.1002/(SICI)1099-1522(199802)11:1<29::AID-PTS415>3.0.CO;2-1. [CrossRef] [Google Scholar]

13. Шин С. Фильтрация из переработанного пенополистирола. J. Коллоидный интерфейс Sci. 2006; 302: 267–271. doi: 10.1016/j.jcis.2006.05.058. [PubMed] [CrossRef] [Google Scholar]

14. Shin C., Chase G.G., Reneker D.H. Переработанные нановолокна из вспененного полистирола, применяемые в фильтрующих материалах. Коллоидный прибой. Физикохим. англ. Асп. 2005; 262: 211–215. doi: 10.1016/j.colsurfa.2005.04.034. [Перекрестная ссылка] [Академия Google]

англ. Асп. 2005; 262: 211–215. doi: 10.1016/j.colsurfa.2005.04.034. [Перекрестная ссылка] [Академия Google]

15. Homkhiew C., Ratanawilai T., Thongruang W. Влияние естественного выветривания на свойства переработанных полипропиленовых композитов, армированных мукой из каучукового дерева. Инд. Культуры Прод. 2014;56:52–59. doi: 10.1016/j.indcrop.2014.02.034. [CrossRef] [Google Scholar]

16. Ханам Н.П., АльМаадид М.А. Улучшение тройной переработанной полимерной смеси, армированной волокнами финиковой пальмы. Матер. Дес. 2014; 60: 532–539. doi: 10.1016/j.matdes.2014.04.033. [CrossRef] [Google Scholar]

17. Заде К.М., Поннамма Д., Аль-Маадид М.А.А. Композиты из смеси переработанных тройных полимеров, наполненные волокнами финиковой пальмы, с повышенной огнестойкостью. Полим. Тест. 2017; 61: 341–348. doi: 10.1016/j.polymertesting.2017.05.006. [Перекрестная ссылка] [Академия Google]

18. Арнанда Ю., Сатьярно И., Авалудин А., Иравати И.С., Прасетья Ю., Прайитно Д. А., Вината Д.К., Сатрио М.Х., Амалия А. Физические и механические свойства плит ДПК из сенгоновых опилок и переработанного полиэтилена высокой плотности. Procedia англ. 2017; 171: 695–704. doi: 10.1016/j.proeng.2017.01.412. [CrossRef] [Google Scholar]

А., Вината Д.К., Сатрио М.Х., Амалия А. Физические и механические свойства плит ДПК из сенгоновых опилок и переработанного полиэтилена высокой плотности. Procedia англ. 2017; 171: 695–704. doi: 10.1016/j.proeng.2017.01.412. [CrossRef] [Google Scholar]

19. Турку И., Кескисаари А., Кярки Т., Пууртинен А., Марттила П. Характеристика древесно-пластиковых композитов, изготовленных из переработанных пластиковых смесей. Композиции Структура 2017;161:469–476. doi: 10.1016/j.compstruct.2016.11.073. [CrossRef] [Google Scholar]

20. Фарук О., Бледски А.К., Финк Х.П., Сайн М. Биокомпозиты, армированные натуральными волокнами: 2000–2010. прог. Полим. науч. 2012; 37: 1552–1596. doi: 10.1016/j.progpolymsci.2012.04.003. [CrossRef] [Google Scholar]

21. Бледски А.К., Мамун А.А., Фарук О. Полипропиленовые композиты, армированные волокном Абака, и сравнение с полипропиленовыми композитами из джутового и льняного волокна. Экспресс Полим. лат. 2007; 1: 755–762. doi: 10.3144/expresspolymlett. 2007.104. [Перекрестная ссылка] [Академия Google]

2007.104. [Перекрестная ссылка] [Академия Google]

22. Бледский А.К., Фарук О., Мамун А.А. Влияние процессов компаундирования и длины волокна на механические свойства композитов волокно-полипропилен из абаки. Полимеры. 2008; 53: 120–125. doi: 10.14314/полимеры.2008.120. [CrossRef] [Google Scholar]

23. Абу Бакар М.А., Ахмад С., Кунджоро В. Механические свойства обработанного и необработанного эпоксидного композита, армированного волокном кенафа. J. Биоматериал. Биоэнергетика. 2010;4:159–163. doi: 10.1166/jbmb.2010.1080. [Перекрестная ссылка] [Академия Google]

24. Акил Х.М., Омар М.Ф., Мазуки А.А.М., Сафии С., Исхак З.А.М., Абу Бакар А. Композиты, армированные волокном Кенаф: обзор. Матер. Дес. 2011;32:4107–4121. doi: 10.1016/j.matdes.2011.04.008. [CrossRef] [Google Scholar]

25. Чандра Рао С.Х., Мадхусудан С., Рагхавендра Г., Венкатешвара Рао Э. Исследование износостойкости эпоксидных композитов, армированных кокосовым волокном, методом Тагучи. [(по состоянию на 7 апреля 2022 г. )]; Int. Дж. Инж. Рез. заявл. 2012 2: 371–374. Доступно в Интернете: http://www.ijera.com/papers/Vol2_issue5/BK25371374.pdf [Google Scholar]

)]; Int. Дж. Инж. Рез. заявл. 2012 2: 371–374. Доступно в Интернете: http://www.ijera.com/papers/Vol2_issue5/BK25371374.pdf [Google Scholar]

26. Хаамим Дж.А.М., Абдул Маджид М.С., Афенди М., Марзуки Х.Ф.А., Хилми Э.А., Фахми И., Гибсон А.Г. Влияние водопоглощения на композиты волокна травы Нейпир/полиэфир. Композиции Структура 2016; 144:138–146. doi: 10.1016/j.compstruct.2016.02.067. [CrossRef] [Google Scholar]

27. Нагиб Х.М., Кандиль У.Ф., Хашем А.И., Богдади Ю.М. Влияние загрузки волокном на механические и физические свойства «зеленого» композита жом-полиэфир. Дж. Радиат. Рез. заявл. науч. 2015; 8: 544–548. doi: 10.1016/j.jrras.2015.06.004. [Перекрестная ссылка] [Академия Google]

28. Паспорт безопасности растворителя Barco AAA. [(по состоянию на 20 мая 2022 г.)]. Доступно в Интернете: https://04a77950-65bb-464b-99ba-845b033effcb.usrfiles.com/ugd/04a779_6d97802ffb23440d82d3d2ea114cf854.pdf

Механические свойства полипропиленовых композитов, армированных волокнами абаки: влияние химической обработки хлоридом бензолдиазония. Дж. Король Сауд. ун-т англ. науч. 2017;29:289–294. doi: 10.1016/j.jksues.2015.10.004. [Перекрестная ссылка] [Академия Google]

Дж. Король Сауд. ун-т англ. науч. 2017;29:289–294. doi: 10.1016/j.jksues.2015.10.004. [Перекрестная ссылка] [Академия Google]

30. Самал Р.К., Панда Б.Б., Раут С.К., Моханти М. Влияние химической модификации на спектры FTIR. I. Физико-химические свойства кокосовой койры. Дж. Заявл. Полим. науч. 1995; 58: 745–752. doi: 10.1002/app.1995.070580407. [CrossRef] [Google Scholar]

31. Sgriccia N., Hawley M.C., Misra M. Характеристика поверхностей из натуральных волокон и композитов из натуральных волокон. Композиции Часть А Прил. науч. Произв. 2008; 39: 1632–1637. doi: 10.1016/j.compositesa.2008.07.007. [CrossRef] [Академия Google]

32. Уильямс Т., Хосур М., Теодор М., Нетравали А., Рангари В., Джилани С. Влияние времени на морфологию и способность к склеиванию мерсеризованных натуральных волокон для композитного армирования. Междунар. Дж. Полим. науч. 2011;2011:192865. дои: 10.1155/2011/192865. [CrossRef] [Google Scholar]

33. Картикеян А., Баламуруган К. Влияние щелочной обработки и длины волокна на ударные характеристики эпоксидных композитов, армированных кокосовым волокном. [(по состоянию на 7 апреля 2022 г.)]; J. науч. Инд Рез. 2012 71: 627–631. Доступно в Интернете: http://nopr.niscair.res.in/handle/123456789/14634 [Google Scholar]

[(по состоянию на 7 апреля 2022 г.)]; J. науч. Инд Рез. 2012 71: 627–631. Доступно в Интернете: http://nopr.niscair.res.in/handle/123456789/14634 [Google Scholar]

34. Гопинатх С., Вадиву К.С. Механические свойства обработанных щелочью кокосовых волокон и эпоксидных композитов, армированных рисовой шелухой. [(по состоянию на 7 апреля 2022 г.)]; IJIRSET. 2014 3: 1268–1271. Доступно в Интернете: http://www.ijirset.com/upload/2014/icets/265_ME517.pdf [Google Scholar]

35. Mulinari D.R., Baptista C.A.R.P., Souza J.V.C., Voorwald H.J.C. Механические свойства полиэфирных композитов, армированных кокосовым волокном. Procedia англ. 2011;10:2074–2079. doi: 10.1016/j.proeng.2011.04.343. [Перекрестная ссылка] [Академия Google]

36. Нараяна В.Л., Рао Л.Б. Краткий обзор влияния обработки щелочью на механические свойства различных полимерных композитов, армированных натуральным волокном. Матер. Сегодня проц. 2021; 4:1988–1994. doi: 10.1016/j.matpr.2020.12.117. [CrossRef] [Google Scholar]

37. Zhang Z., Cai S., Li Y., Wang Z., Long Y., Yu T., Shen Y. Высокие характеристики композитов, армированных растительным волокном. иерархические микроструктуры. Композиции науч. Технол. 2020;194:108151. doi: 10.1016/j.compscitech.2020.108151. [Перекрестная ссылка] [Академия Google]

Zhang Z., Cai S., Li Y., Wang Z., Long Y., Yu T., Shen Y. Высокие характеристики композитов, армированных растительным волокном. иерархические микроструктуры. Композиции науч. Технол. 2020;194:108151. doi: 10.1016/j.compscitech.2020.108151. [Перекрестная ссылка] [Академия Google]

38. Tran L.Q.N., Fuentes C.A., Dupont-Gillain C., Van Vuure A.W., Verpoest I. Понимание межфазной совместимости и адгезии термопластичных композитов из натурального кокосового волокна. Композиции науч. Технол. 2013;80:23–30. doi: 10.1016/j.compscitech.2013.03.004. [CrossRef] [Google Scholar]

39. Алонсо Э., Потан Л.А., Феррейра А., Кордейро Н. Модификация поверхности банановых волокон с использованием органосиланов: мнение IGC. Целлюлоза. 2019;26:3643–3654. doi: 10.1007/s10570-019-02329-9. [CrossRef] [Google Scholar]

40. Yue H., Rubalcaba J.C., Cui Y., Fernández-Blázquez J.P., Yang C., Shuttleworth P.S. Определение площади поперечного сечения натуральных растительных волокон и анализ разрушения волокон путем наблюдения СЭМ in situ во время испытаний на микрорастяжение. Целлюлоза. 2019;26:4693–4706. doi: 10.1007/s10570-019-02428-7. [CrossRef] [Google Scholar]

Целлюлоза. 2019;26:4693–4706. doi: 10.1007/s10570-019-02428-7. [CrossRef] [Google Scholar]

41. Гурунатан Т., Моханти С., Наяк С.К. Обзор последних разработок биокомпозитов на основе натуральных волокон и перспективы их применения. Композиции Часть А Прил. науч. Произв. 2015; 77:1–25. doi: 10.1016/j.compositesa.2015.06.007. [Перекрестная ссылка] [Академия Google]

42. John M.J., Anandjiwala R.D. Последние разработки в области химической модификации и характеристики композитов, армированных натуральным волокном. Полим. Композиции 2008; 29: 187–207. doi: 10.1002/pc.20461. [CrossRef] [Google Scholar]

43. Пол С.А., Джозеф К., Мэтью Г., Потен Л.А., Томас С. Влияние параметров полярности на механические свойства композитов из полипропиленового волокна и короткого бананового волокна. Композиции Часть А Прил. науч. Произв. 2010;41:1380–1387. doi: 10.1016/j.compositesa.2010.04.015. [Перекрестная ссылка] [Академия Google]

44. Магагула С.И., Сефади Дж.С., Мочане М. Дж., Мокхотху Т.Х., Мохена Т.С., Ленета Г.Г. 2-Влияние щелочной обработки на натуральные волокна/биополимерные композиты. В: Шахзад А., Танаса Ф., Теака С., редакторы. Методы обработки поверхности натуральных волокон и их влияние на биокомпозиты. Издательство Вудхед; Соустон, Великобритания: 2022. стр. 19–45. [CrossRef] [Google Scholar]

Дж., Мокхотху Т.Х., Мохена Т.С., Ленета Г.Г. 2-Влияние щелочной обработки на натуральные волокна/биополимерные композиты. В: Шахзад А., Танаса Ф., Теака С., редакторы. Методы обработки поверхности натуральных волокон и их влияние на биокомпозиты. Издательство Вудхед; Соустон, Великобритания: 2022. стр. 19–45. [CrossRef] [Google Scholar]

45. Ибрагим М.М., Дюфресн А., Эль-Завави В.К., Агблевор Ф.А. Банановые волокна и микрофибриллы в качестве лигноцеллюлозного армирования в полимерных композитах. углевод. Полим. 2010; 81: 811–819. doi: 10.1016/j.carbpol.2010.03.057. [CrossRef] [Google Scholar]

46. Ku H., Wang H., Pattarachaiyakoop N., Trada M. Обзор свойств полимерных композитов, армированных натуральным волокном, при растяжении. Композиции Б инж. 2011;42:856–873. doi: 10.1016/j.compositesb.2011.01.010. [CrossRef] [Google Scholar]

47. Масуэлли М.А. Введение армированных волокном полимеров-полимеров и композитов: концепции, свойства и процессы. В: Масуэлли М.А., редактор. Полимеры, армированные волокном — технология, применяемая для ремонта бетона. ИнтехОткрытый; Лондон, Великобритания: 2013. стр. 3–40. [Перекрестная ссылка] [Академия Google]

Полимеры, армированные волокном — технология, применяемая для ремонта бетона. ИнтехОткрытый; Лондон, Великобритания: 2013. стр. 3–40. [Перекрестная ссылка] [Академия Google]

48. Мерлини К., Солди В., Барра Г.М.О. Влияние обработки поверхности волокна и его длины на физико-химические свойства коротких случайных банановых волокон, армированных касторовым маслом. Полим. Тест. 2011;30:833–840. doi: 10.1016/j.polymertesting.2011.08.008. [CrossRef] [Google Scholar]

49. Рамеш М., Атрея Т.С.А., Асвин США, Ишвар Х., Дипа С. Обработка и оценка механических свойств полимерных композитов, армированных банановым волокном. Procedia англ. 2014; 97: 563–572. doi: 10.1016/j.proeng.2014.12.284. [Перекрестная ссылка] [Академия Google]

50. Bagherpour S. Полиэфирные композиты, армированные волокном. В: Салех Х., редактор. Полиэстер. ИнтехОткрытый; Лондон, Великобритания: 2012. стр. 135–166. [CrossRef] [Google Scholar]

51. Пикеринг К.Л., Эфенди М.Г.А., Ле Т.М. Обзор последних разработок в области композитов из натуральных волокон и их механических характеристик. Композиции Часть А Прил. науч. Произв. 2016;83:98–112. doi: 10.1016/j.compositesa.2015.08.038. [CrossRef] [Google Scholar]

Композиции Часть А Прил. науч. Произв. 2016;83:98–112. doi: 10.1016/j.compositesa.2015.08.038. [CrossRef] [Google Scholar]

[PDF] Теплопроводность и кондиционирование серого пенополистирола

- DOI: 10.1177/0262489320934263

- Идентификатор корпуса: 222110639

@article{Simpson2020ThermalCA,

title={Теплопроводность и кондиционирование пенополистирола серого цвета},

автор = {А Симпсон и Иг Раттиган и Э Калавски и Г Парр},

журнал = {сотовые полимеры},

год = {2020},

объем={39},

страницы = {238 - 262}

} - A. Simpson, Ig Rattigan, G. Parr

- Опубликовано 26 июня 2020 г.

- Материаловедение

- Ячеистые полимеры

В этой статье рассматривается теплопроводность серебристо-серого (поглощающего инфракрасное излучение) пенополистирола (EPS) толщиной 50 мм, вспененного пентаном. Эффект кратковременного старения в месте производства при кондиционировании окружающей среды при 23°C/50% относительной влажности сравнивается с кондиционированием при повышенной температуре 70°C. Заявленные тепловые свойства продукта и сертификация CE соответствуют требованиям европейского стандарта на продукцию EPS и Руководству SG19. Измеренная тепловая…

Эффект кратковременного старения в месте производства при кондиционировании окружающей среды при 23°C/50% относительной влажности сравнивается с кондиционированием при повышенной температуре 70°C. Заявленные тепловые свойства продукта и сертификация CE соответствуют требованиям европейского стандарта на продукцию EPS и Руководству SG19. Измеренная тепловая…

Посмотреть на SAGE

journals.sagepub.comВлияние температуры и термических циклов на механические свойства пенополистирола

- М. Тахир, Эхаб Хамед

Инженерия, материаловедение

Journal of Sandwich Structures & Materials

- 2021

Понимание влияния высоких температур и термических циклов на механические свойства пенополистирола (EPS) имеет решающее значение для его использования в сэндвич-панелях. В данной статье представлены…

Кассетная технология производства пенополистирола без пресса

- Мамаева Н., Петров С.

Материаловедение, машиностроение

- 2021

На сегодняшний день существует несколько способов получения пенополистирола. К сожалению, не каждое конструктивное решение, пригодное для решения теплотехнических и других задач, оказывается оптимальным в…

К сожалению, не каждое конструктивное решение, пригодное для решения теплотехнических и других задач, оказывается оптимальным в…

Численное исследование возможности сопряжения вакуумных изоляционных панелей с материалом с фазовым переходом для повышения энергоэффективности зданий

- Mingli Li, Zhibin Lin

Engineering

- 2021

Insights into plastic biodegradation: community composition and functional capabilities of the superworm (Zophobas morio) microbiome in styrofoam feeding trials

- Jiarui Sun, Apoorva Prabhu, S. Aroney, Christian Rinke

Материаловедение

bioRxiv

- 2022

Пластмассы являются недорогими и широко используемыми органическими полимерами, но их высокая прочность препятствует биоразложению. Полистирол, в том числе экструдированный пенополистирол, также известный как пенополистирол, является одним из самых…

непосредственно вспышечные геополимеры: обзор недавних исследований

Оптимизация рассеивания тепла в бетонном потолке

- Махеш Хомбалмат, Манодж Матхад, А.

Кохли, А. Патил, Б. Б. Коттуршеттар, Мрутюне. Сегодня: Труды

Кохли, А. Патил, Б. Б. Коттуршеттар, Мрутюне. Сегодня: Труды - 2022

ПОКАЗЫВАЮТСЯ 1-10 ИЗ 30 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантность Наиболее влиятельные статьиПоследние

Достижения в области теплоизоляции экструдированного пенополистирола

- C. Vo, F. Bunge, J. Duffy, Lawrence S. Hood

Материаловедение

- 2011

С момента их открытия в начале 40-х годов экструдированный пенополистирол (XPS) производился с использованием различных органических пенопластов (XPS). и неорганических пенообразователей, и в настоящее время широко используются в качестве теплоизоляторов в…

Зависимость тепловых свойств вспененного пенополистирола от размера и плотности ячеек

- J. Schellenberg, M. Wallis

Материаловедение

- 2010

Подход к повышению эффективности теплоизоляционных свойств вспененного полистирола (EPS) путем уменьшения теплопроводности заключается в уменьшении радиационного члена…

Радиационный вклад в теплопроводность волокнистой изоляции

- R.

Linford, R. Schmitt, T.A. Hughes

Linford, R. Schmitt, T.A. Hughes Физика

- 1974

Проектные исследования многоразовых систем поверхностной изоляции (RSI) для космического корабля “Шаттл” требуют точных данных по теплопроводности утеплителей из керамического волокна. Хорошо зарекомендовавшая себя лаборатория…

Физические свойства жестких пенополиуретанов

- R. Traeger

Материаловедение

- 1967

Жесткие пенополиуретаны сочетают в себе высокие электрические свойства и термическое сопротивление для многих применений, превосходное соотношение прочности и веса . К сожалению, применение…

Теплопроводность пористых материалов: I Теоретическое рассмотрение процессов проводимости

- А. Симпсон, А. Д. Штукс

Физика, материаловедение

- 1986

Теоретические основы теплопроводности в пористых материалах обсуждаются и расширяются для более строгой интерпретации этих процессов. Было показано, что большинство традиционных моделей…

Было показано, что большинство традиционных моделей…

Теплопроводность пористых материалов: II Теоретическое рассмотрение радиационного теплообмена

- А. Симпсон, А.Д.1033

Представлены теоретические основы, касающиеся переноса тепла излучением в пористых материалах и его влияния на теплопроводность. Рассмотрены упрощенные модели, а также более строгие…

Усовершенствованные модели теплообмена для волокнистых изоляций

- C. Stark, J. Fricke

Физика, техника

- 1993

- 9 изоляция

- Б. Ларкин, С. Черчилль

Физика

- 1959

Теоретически и экспериментально исследована передача излучения через волокнистые и вспененные изоляционные материалы. Измерения пропускания проводились в изотермических условиях с черным телом…

Теплопроводность агрегатов нескольких фаз, в том числе пористых материалов

- А. Брейлсфорд, К. Мейджор

Физика, техника

- 1964

2

9 Выведены выражения для теплопроводности двухфазных сред для различных типов структур и сопоставлены с экспериментальными результатами Сугавары и Йошизавы. Расширение…

Расширение…Новая классификация размеров пор

- Т. Мэйс

Геология

- 2007

Патент США на частицы вспенивающегося полистирола, способ его производства и формованное пенопластовое изделие № 8, 5, 9 Патент, выданный , 2015)

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к частицам вспенивающейся полистироловой смолы, получаемым методом экструзии расплава. В частности, изобретение относится к частицам вспенивающейся полистирольной смолы, имеющим длительный срок службы и превосходную формуемость при низком давлении, которые способны производить формованные пенопластовые изделия, обладающие достаточной механической прочностью, путем включения определенного количества вспенивающего агента, имеющего определенный состав, в полистирольную смолу. имеющий конкретную средневесовую молекулярную массу Mw.

Настоящая заявка испрашивает приоритет на основании японской патентной заявки № 2008-018999, поданной 30 января 2008 г.

, раскрытие которой включено в настоящее описание посредством ссылки.

, раскрытие которой включено в настоящее описание посредством ссылки.УРОВЕНЬ ТЕХНИКИ

Метод экструзии расплава представляет собой способ получения частиц вспенивающейся полистирольной смолы путем введения и замешивания вспенивающего агента в расплавленную полистирольную смолу в экструдере, экструзии расплавленной смолы, содержащей вспенивающий агент, непосредственно в жидкость для охлаждения через отверстие головки, установленной на переднем конце экструдера, и разрезания продукта экструзии быстровращающимся лезвием одновременно с экструдированием, при этом затвердевая продукт экструзии путем охлаждения за счет контакта с жидкостью.

В прошлом в отношении способа получения частиц вспенивающейся полистироловой смолы методом экструзии расплава предлагались, например, технологии, раскрытые в патентных документах 1 и 2.

Патентный документ 1 раскрывает способ получения вспененный стирольный полимер, имеющий молекулярную массу Mw более 170000 г/моль.

Способ отличается тем, что содержащий вспенивающий агент продукт из расплавленного стирольного полимера, имеющий температуру не менее 120°С, пропускают через фильеру с отверстиями диаметром 1,5 мм или менее на выходе из фильеры, а затем продукт экструзии гранулируется. 9Патентный документ 2 0005

Способ отличается тем, что содержащий вспенивающий агент продукт из расплавленного стирольного полимера, имеющий температуру не менее 120°С, пропускают через фильеру с отверстиями диаметром 1,5 мм или менее на выходе из фильеры, а затем продукт экструзии гранулируется. 9Патентный документ 2 0005раскрывает способ получения частиц термопластичной вспенивающейся смолы, в котором вспенивающиеся частицы получают путем введения вспенивающего агента в расплавленный термопластический полимер в экструдере, экструзии расплавленного полимера, содержащего вспенивающий агент, непосредственно в жидкость для охлаждения через ряд отверстий головки, установленной на переднем конце экструдера, разрезающей продукт экструзии быстровращающимся лезвием одновременно с экструдированием, при этом затвердевая продукт экструзии путем охлаждения посредством контакта с жидкостью. В этом способе экструзию осуществляют таким образом, чтобы скорость сдвига расплавленной смолы, содержащей вспенивающий агент, при прохождении через выходную площадку экструзионной головки составляла от 12 000 до 35 000 с 9 .

0219 -1 , а кажущаяся вязкость расплава смолы составляет от 100 до 700 пуаз.

0219 -1 , а кажущаяся вязкость расплава смолы составляет от 100 до 700 пуаз.[Патентный документ 1] PCT Японская патентная публикация трансляции № 2005-534733

[Патентный документ 2] Брошюра WO 2005/028173

Раскрытие изобретения Проблем , предшествующий уровень техники, раскрытый в патентных документах 1 и 2, имеет следующие проблемы.

В способе, описанном в Патентном документе 1, используется полимер стирола с молекулярной массой Mw более 170000 г/моль. Таким образом, снижение расширяемости с течением времени велико, а срок службы шарика короткий. Кроме того, в вариантах осуществления патентного документа 1 н-пентан используется в качестве расширяющего агента. Однако при проведении эксперимента в примерах, как описано ниже, если в качестве вспенивающего агента используется только н-пентан, срок службы частиц вспенивающейся полистироловой смолы сокращается, как описано в сравнительном примере 5 ниже, и, таким образом, продлевается.

временное хранение невозможно. Также происходит уменьшение коэффициента расширения с течением времени. Кроме того, поскольку формуемость при низком давлении является плохой, давление водяного пара не может быть снижено во время формования со вспениванием, и нельзя способствовать энергосбережению.

временное хранение невозможно. Также происходит уменьшение коэффициента расширения с течением времени. Кроме того, поскольку формуемость при низком давлении является плохой, давление водяного пара не может быть снижено во время формования со вспениванием, и нельзя способствовать энергосбережению.Патентный документ 2 описывает вариант использования изопентана только в качестве расширяющего агента. Однако при проведении эксперимента в вариантах осуществления, как описано ниже, если в качестве вспенивателя используется только изопентан, охлаждение при получении формованного продукта из пенопласта занимает много времени, как описано в сравнительных примерах 3 и 4. Таким образом, цикл формования нельзя укоротить, что приводит к низкой производительности.

В последние годы в качестве одной из мер, направленных против возникновения экологических проблем в различных областях, поощряется переработка исходных смол даже в области производства формованных пенопластовых изделий из полистирольной смолы.

В настоящее время ведутся исследования, позволяющие использовать несколько десятков или более процентов восстановленного сырья полистирольной смолы (далее именуемого переработанным сырьем) в сырьевой смоле. Для реализации этой рециркуляции существует потребность в способе получения частиц вспенивающейся полистироловой смолы, который способен легко производить частицы вспенивающейся полистироловой смолы даже в случае использования вторичного сырья и способен обеспечивать характеристики расширения полученные частицы вспенивающейся полистироловой смолы, механическая прочность формованного изделия или тому подобное, достаточная для фактического использования.

В настоящее время ведутся исследования, позволяющие использовать несколько десятков или более процентов восстановленного сырья полистирольной смолы (далее именуемого переработанным сырьем) в сырьевой смоле. Для реализации этой рециркуляции существует потребность в способе получения частиц вспенивающейся полистироловой смолы, который способен легко производить частицы вспенивающейся полистироловой смолы даже в случае использования вторичного сырья и способен обеспечивать характеристики расширения полученные частицы вспенивающейся полистироловой смолы, механическая прочность формованного изделия или тому подобное, достаточная для фактического использования.При таких обстоятельствах целью изобретения является создание частиц вспенивающейся полистирольной смолы, имеющих длительный срок службы и превосходную формуемость при низком давлении, которые могут использовать переработанное сырье и могут производить формованные пенопластовые изделия, имеющие достаточную механическую прочность.

Техническое решение

Для достижения цели, описанной выше, изобретение предлагает частицы вспенивающейся полистирольной смолы, образованные гранулированием полистироловой смолы, содержащей вспенивающий агент. Частицы вспенивающейся полистирольной смолы имеют среднемассовую молекулярную массу Mw полистирольной смолы в диапазоне от 120000 до 270000. Вспенивающий агент содержит в качестве основного компонента пентан в пропорции от 3 до 8 массовых частей на 100 массовых частей полистирольной смолы. Состав пентана находится в пределах изопентан:нормальный пентан=10:9.от 0 до 80:20 по массовому соотношению.

Предпочтительно, чтобы частицы вспенивающейся полистирольной смолы по изобретению были получены методом экструзии расплава. В методе экструзии расплава частицы вспенивающейся полистирольной смолы получают путем впрыскивания и замешивания вспенивателя в расплавленную полистирольную смолу в экструдере, выдавливая расплавленную смолу, содержащую вспенивающий агент, непосредственно в жидкость для охлаждения через отверстие головки, установленной на переднем конце экструдера и разрезание продукта экструзии быстро вращающимся лезвием одновременно с экструзией, при этом продукт экструзии затвердевает путем охлаждения посредством контакта с жидкостью.