Технология производства экструдированного пенополистирола: изготовление

Экструдированный пенополистирол — однородный синтетический материал. В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

Экструдированный пенополистирол является однородным материалом-утеплителем, который состоит из нескольких пористых ячеек.

Диаметр ячеек очень мал — примерно одна десятая миллиметра, внутри они полые и абсолютно герметичные, то есть имеют капиллярность, приближенную к нулю. Именно это и делает полистирол уникальным материалом с идеальными характеристиками, такими, как:

Схема пенополистирола в качестве утеплителя.

- Низкая теплопроводность пенополистирола.

- Прочность.

- Легкость.

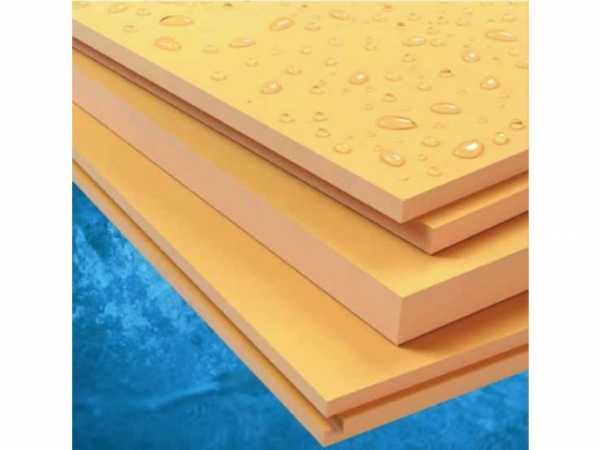

- Влагостойкость, которая обеспечивается очень низкой степенью водопоглащения.

- Сохранение своих свойств под воздействием очень низких температур.

- Отличные звукоизоляционные показатели пенополистирола.

- Долговечность.

- Высокие гигиенические свойства, которые обеспечиваются стойкостью к образованию плесени, росту и размножению бактерий на поверхности пенополистирола.

Все эти свойства пенополистирола делают его идеальным утеплителем. В этом качестве он и используется уже более 70 лет, являясь лидером продаж в этой сфере строительного рынка. В странах Европы и Соединенных Штатах он уже давно вытеснил применение пенопласта.

В нашей стране пенополистирол также набирает популярность благодаря своим эксплуатационным характеристикам и относительно небольшой цене.

Спрос на экструдированный полистирол в России каждый год увеличивается приблизительно на тридцать процентов. Нашел свое широкое применение экструдированный полистирол и в пищевой промышленности для производства тары для упаковки пищевой продукции. Не сложная технология производства полистирола делает возможным его изготовление на небольших производственных линиях.

Технология производства экструдированного пенополистирола

Производство экструдированного пенополистирола — его вспенивание посредством фреонов.

Поначалу технология производства экструдированного пенополистирола представляла собой его вспенивание посредством фреонов. После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

В общих чертах процесс изготовления выглядит так:

- В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а так же красители или пигменты. Далее производится процесс загрузки.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание и формовка.

- Обработка в тянущем устройстве.

- Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до достижения гладкости поверхностей.

- Процесс нарезки и упаковки пенополистирола.

Поэтапное описание технологии и особенностей производства экструдированного полистирола

Загрузка сырья в бункер вспенивающего устройства

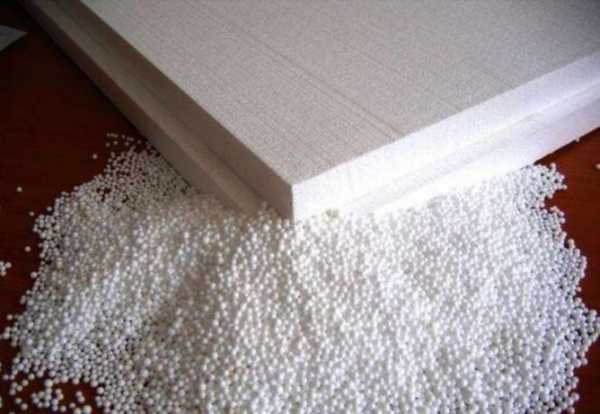

Суспензионный полистирол является сырьем для пенополистирола.

Сырьем для производства пенополистирола является суспензионный полистирол, вес при насыпке которого приблизительно равен 500 г на кубический м объема (после вспенивания увеличивается до 15-100 кг). Каждая партия сырья имеет свое время, необходимое для вспенивания, которое должно строго выдерживаться. При превышении временных границ происходит разрушение гранул. В технологии производства вспененного полистирола учитывается качество сырья.

Сырье поступает на склады производства обычно упакованным в мешки по 25 кг или в так называемых биг-багах — мягких контейнерах большого размера и грузоподъемности, имеющих стропы петли для погрузки. Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Перед загрузкой сырья производится механическое перемешивание гранул полимера с добавками-модификаторами. Каждая из них выполняет свою функцию. Помимо уже перечисленных выше для улучшения однородности и мелкой структуры пор добавляют стабилизаторы-нуклезиаты, антипиреновые добавки для повышения огнестойкости, термостабилизаторы и антиоксиданты для защиты от термоокислительной диструкции, абиотические добавки для исключения плесневения. Возможно введение антистатических и синергических добавок. Технология введения добавок подбирается с учетом марки экструдированного пенополистирола.

Приспособления для загрузки

Гибкие шнеки состоят из мягкой трубы и стальной спирали.

Все современные линии оснащены обеспечивающими высокую пропускную способность приспособлениями для загрузки. Более того, производители предусматривают резервные возможности, если будет необходимо увеличение объемов производства пенополистирола. К устройствам подачи предъявляются высокие требования по надежности и способности транспортировки сырья без его повреждения. Более надежными считаются механические подающие устройства.

- Шнеки жесткие определенного диаметра, к которым подсоединена загружающая воронка. Главные преимуществом шнека считается возможность обеспечения при необходимости транспортировки сырья на большие расстояния (до 10 м). Именно жесткий шнек способен обеспечить максимальную сохранность сырья от механического повреждения.

- Гибкие шнеки. Состоят из мягкой трубы и проталкивающего устройства — стальной спирали. Главное достоинство — способность обеспечить как вертикальную, так и горизонтальную подачи. Работают в прерывистом режиме из-за невозможности синхронизации подачи сырья и наполнения бункера предварительного вспенивания.

- Инжектор для подачи сырья, который вставляется непосредственно в бункер. Оснащен всасывающей трубкой, которая заканчивается штуцером. Для сокращения количества всасываемого с материалом воздуха оснащается регулирующими устройствами. Обеспечивает высокую скорость подачи сырья. Однако это скорее недостаток, чем достоинство, так как повышается вероятность повреждения гранул сырья, а так же из-за попадания воздуха снижается производительность и рентабельность производства.

- Вакуумная подача. Производится посредством воздуходувки, работающей при низком давлении, которое автоматически захлопывает клапан загрузки. Воздух выкачивается через фильтр. Работает по прерывистой схеме. Несмотря на малые диаметры подающего устройства, подача сырья происходит в очень высоком скоростном режиме, так что степень повреждения загружаемого материала очень велика.

Процесс предварительного вспенивание и вылеживание сырья

Процесс вспенивания гранул пенополистирола.

Свободное или предварительное вспенивание гранул происходит в предвспенивателе при температуре от 100-110°С и давлении 16-0,22 кг/см². Он состоит из емкости с отверстиями для подачи пара в днище и активатора для размешивания. В процессе вспенивания при обработке паром сырье увеличивается приблизительно в 30-50 раз. Целостность и замкнутость ячеек при этом не нарушается. Далее гранулы сырья под давлением поднимаются вверх и в окно выгрузки выдавливаются в промежуточный бункер, из которого транспортируются пневмотранспортом (система труб и вентиляторов) в бункер вылеживания. Здесь происходит стабилизация давления в расширившихся при вспенивании гранул. Здесь же происходит частичное замещение вспенивающего агента на воздух. Вспенивающий агент вытесняется, а частицы воздуха занимают их место.Технология контроля над процессом осуществляется вручную при помощи весов и мерных емкостей.

Процесс вторичного вспенивания

После выдержки в бункере вылеживания вспененные гранулы сырья вновь подвергаются термической обработке, еще раз увеличиваются в объеме, а так как этот процесс происходит в замкнутом пространстве, то увеличивающиеся в объеме сферические частицы вынуждены «спекаться», деформируясь в многогранники. Для технологии производства полистиролов имеются сводные таблицы по нормам загрузки и времени вспенивания.

Обработка поверхности, нарезка и упаковка экструдированного полистирола

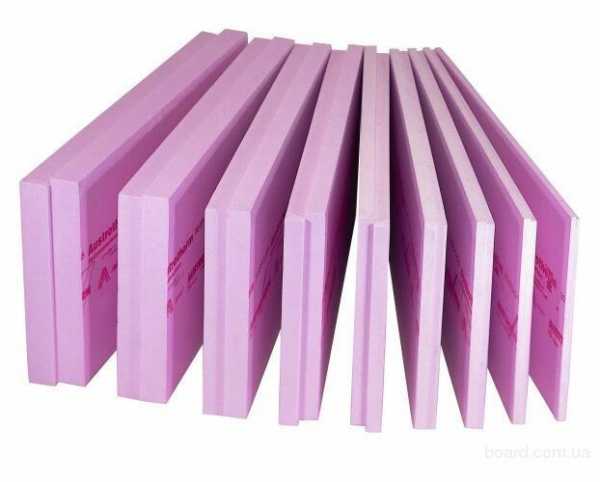

Виды обработанной поверхности экструдированного полистирола.

Далее происходит выравнивание листов пенополистирола для достижения ровной поверхности. Полотно обрезается с боков, сверху и снизу. Получив правильные геометрические линии, его разрезают на листы необходимых размеров. Технология выравнивания и нарезки пенополистирола на современных линиях автоматизирована.

Производится дробление и гранулирование обрезки, после чего она снова поступает в производство.

Для больших производств рентабельным является применение устройства для дополнительного охлаждения листов, которое позволяет сократить время охлаждения путем перекладывания листов пенополистирола устройством карусельного типа. Лист охлаждается очень быстро, приблизительно за минуту.

Упаковываются листы пенополистирола, уложенные стопами, специальной упаковочной пленкой стретч-худ.

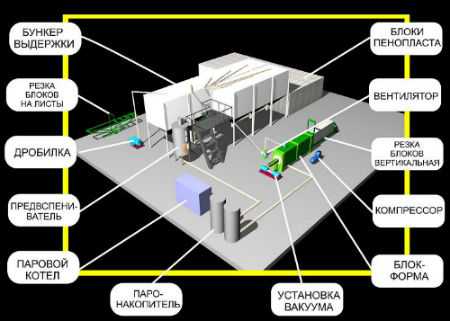

Процесс производства экструдированного полистирола.

Можно выделить три типа экструзионных установок, которые используется для изготовления экструдированного пенополистирола:

teplomonster.ru

Технология производства экструзионного пенополистирола

На сегодняшний день образовался довольно большой спрос на эсктрузионный вспененный полистирол в связи с развитием строительства как частного, так и коммерческого. Вспененный полистирол обладает лучшими потребительскими свойствами по сравнению с обычным пенопластом, обладает практически нулевым влагопоглощением, повышенной жесткостью.

В зависимости от технологии производства вспененный полистирол бывает следующих типов:

- прессовый пенополистирол

- EPS – безпрессовый пенополистирол ПСБ

- XPS – экструзионный пенополистирол

От этого зависит и цена на пенополистирол.

Производить вспененный экструзионный полистирол стали довольно давно, поначалу вспенивание производилось с помощью жестких фреонов, затем применяли смесь жестких и мягких фреонов, затем перешли к применению только мягких фреонов. После того как было доказано что фреоны способствуют разрушению озонового слоя вместо фреонов стали применять вспенивание с помощью CO2 .

Для вспенивания применяются смеси полистирола общего назначения и впс (вспенивающийся полистирол), также добавляют пигменты или красители, нуклеаторы, антипирены. Применяемые добавки зависят от необходимых требований к готовому изделию.

Вспенивание происходит методом свободного вспенивания через плоскощевую фильеру, затем полученное полотно проходит через безвакуумный калибратор состоящий из двух охлаждаемых пластин или через охлаждаемые формующие валки. При применении охлаждаемых пластин на них крепится тонкий лист фторопласта для уменьшения трения между вспенивающимся листом и металлом пластин. Калибратор стали применять относительно недавно, а раньше применялись охлаждаемые формующие валки. После предварительного охлаждения и формовки полотно проходит через тянущее устройство.

После тянущего устройства для полотна даётся пространство для окончательного воздушного охлаждения, обычно это растояние составляет от 10м до 20м, за время прохождения этого расстояния полотно практически полностью остывает и завершается процесс вспенивания, изделие стабилизируется и готово для обработки поверхностей.

Поверхность полотна обрезается, как с боков, так и сверху-снизу, т.е полотно получается правильной геометрической формы, после чего оно нарезается на листы заданной длины.

Обрезанные кромки дробятся, гранулируются и заново перерабатываются в изделие.

При высокой производительности линии применяется дополнительное устройство для охлаждения листов перед упаковкой. Это устройство представляет собой автоматический укладчик карусельного типа, который берет листы с одного конвейера и перекладывает их на другой конвейер, за время перекладывания листа, он успевает почти полностью остыть и стабилизироваться и соответствено лист становится готовым к упаковке. Время нахождения листа на устройстве дополнительного охлаждения составляет от 60сек.

Далее листы складываются в стопы и упаковываются в пленку стретч или стретч-худ.

При экструзии используются два одношнековых экструдера, первый используется для расплавления и перемешивания сырья, а второй как насос расплава, также во втором экструдере происходит полное разложение вспенивающих добавок входящих в состав впс. Также возможны варианты применения шестеренчатых насосов расплава, но они как правило применяются на линиях малой производительности.

plastichelper.ru

Производство экструдированного пенополистирола |

Пенополистирол — однородное вещество белого цвета, которое имеет своеобразную структуру из шариков, которые соединены между собой. Данный материал упругий и лишен запахов. Уже больше 40 лет пенополистирол задействован для строительных целей, отличается своими теплоизоляционными, звукоизоляционными свойствами, экономичен и абсолютно безвреден.

Производство пенополистирола не требует значительных технологических процессов. В качестве сырьевого материала выступает полистирол, вспениваемый, представляющий собой шарики. В состав каждого шарика входит вещество парообразовательное.

Далее технология производства требует процесса, при котором данные шарики нагреваются, что ведет к размягчению, выделению газа, который именуем как пентан, и увеличению элементов в объеме. Температура, необходимая для данного процесса, должна быть примерно 100 градусов. После процесса предварительного вспенивания шариков, они поступают в заранее подготовленную специальную форму, в которой и образуются блоки увеличенных объемов.

Технология производства

Первейшее, что предвидит технология производства экструдированного пенополистирола, — это процесс вспенивания гранул, который возможен лишь благодаря веществу порофору, которое содержится в гранулах.

Применяется специальный вспенивающий агрегат, который имеет подвод водяного насыщенного пара, происходит образование микроячеистой структуры в цельном материале пенополистирола. Чтобы предотвратить склеивание гранул, они должны постоянно перемешиваться с помощью специальной механической мешалки.

Далее, производство экструдированного пенополистирола, предвидит пребывание вспененных гранул в загрузочной системе транспорта пневматического, затем вещество перемещается в трубопровод, по которому оно транспортируется в силососы.

В процессе силосования сырье подвергается диффузии, при котором воздух поступает вовнутрь гранул. Затем, гранулированное сырье поступает в емкость приемную. Для загрузки необходим пневмотранспорт. С приемной емкости гранулы транспортируются в экструдер, который является своеобразным валом с разнообразными насадками.

В данном оборудовании полистирол гранулированный плавится, чтобы уже готовое изделие обрело определенные характеристики, с помощью дозаторов добавляются необходимые компоненты.

Данными добавками могут быть антипирены, которые снижают горючесть. Или же добавляются газы: изопетан, петан или же углекислый газ, которые обеспечивают раздувание ячеек полистирола, в результате придавая ему форму пены.

Далее масса подается к головке щелевой, где происходит процесс формирования ленты вспененного вещества. Лента поступает на транспортер, затем поступает в оборудование, на котором происходит последний этап- обрезание материала, и складывание.

Производство экструдированного пенополистирола — видео

Оборудование

Современное оборудование для производства экструдированного пенополистирола стоит около 210000 евро. Благодаря ему можно получать экологически чистый материал. Также существует более дешевое оборудование для экструдированного пенополистирола, его стоимость колеблется в рамках 110000 долларов. Оно предназначено для производства пенополистирола экструдированного, пеноплекса, утеплителей для всевозможных целей, материалов теплоизоляционных.

homebuild2.ru

Особенности пенополистирола как теплоизоляционного материала

В 1831 году впервые путём нагревания смолы бальзамного дерева Storax (Стиракс) химики получили вещество «стирол», имеющее в составе коричную кислоту, ванилин и стирол. Ранее такая смола применялась парфюмерами в составе духов и как антисептическое средство.

Пенополистирол (ППС), но же пенопласт, обязан своему появлению шведским химикам, которые в 1931 году запатентовали своё изобретение, научившись получать вспененный полистирол из стирола. Известный же сегодня ППС был синтезирован в 1950 году немецкой компанией BASF. В СССР производство началось в 1939 году прессовым методом (марка ПС-1, ПС-4), а в 1958 году — беспрессовым (марка ПСБ).

Мытищенский завод «Стройпластмасс» стал производить его в 1959 году. В 1961 году было освоено производство пенополистирола, который назвали самозатухающим (марка ПСБ-С). Методы производства постоянно совершенствуются, снижается содержание стирола в готовом изделии. Популярен так же продукт, произведённый экструзионным способом. Основным первичным сырьём является нефть, поэтому материал принято считать органическим.

Технология производства пенополистирола прессовым методом

Марки ПС-1 и ПС-4 производятся следующим образом:

- Эмульсионный тонкодисперсный полистирол марки Б в виде белого порошка смешивается с порообразующим составляющим в шаровых мельницах, после чего пропускается через сито 0.25 — 2 мм.

- Смесь прессуется при температуре 140°С — 170°С и удельном давлении 200 кг/см Полученные заготовки вспениваются методом направленного вспенивания в гидравлических камерах при 100°С в условиях насыщенного пара.

Выпускают в виде прямоугольных плит, полусфер и других форм, в которых заготовки опрессовывались. Геометрия изделий ограничена возможностью исполнения пресс-форм.

Беспрессовый метод получения пенопласта ПСБ и ПСБ-С

Суть процесса в следующем: под воздействием температуры свыше 80°С гранулы полистирола преобразуются из твёрдого состояния в текучее, а поданный изопентан (горючий углеводород) вскипает уже при 28°С и давлением своего пара вспенивает исходное сырьё. Далее срабатывает уникальное свойство гидрофобного материала — вспененные гранулы свариваются между собой под действием воды при сравнительно невысоких температурах 90-100°С.

Преимущества данного метода в том, что на выходе можно получить изделие любой, даже самой замысловатой конфигурации. Для повышения огнестойкости используется антиперен (тетрабромпараксирол), который добавляют в исходное сырьё в количестве 4-5%. Самозатухающий пенопласт получают введением в его состав фосфорорганических веществ.

Характеристики ППС и сферы применения

Не только российский, но и мировой рынок высоко оценил достоинства вспененного ППС. Он представляет собой материал из сваренных гранул с тонкой ячеистой структурой. Между сваренных между собой гранул существуют пустоты, доля твёрдых веществ в готовом изделии95-96%. От кажущейся плотности линейно зависит большинство свойств материала, иными словами, чем она больше, тем выше прочность и меньше паропроницаемость, воздухопроницаемость, гигроскопичность. ППС обладает устойчивостью к химическому воздействию, биологически инертен — не является пищей для плесени и грибков, грызуны им тоже не питаются, однако ценят строительные свойства и могут устроить в нём жильё.

Благодаря низкой теплопроводности λ=0.036 ВТ/м*К, в гражданском и промышленном строительстве используется как недорогой, доступный, надёжный и неприхотливый утеплитель.

Применяется для теплоизоляции стен в так называемых «мокрых фасадах», утепления откосов оконных и дверных проёмов, потолков и межэтажных перекрытий. Реже используется для термоизоляции внутри помещений преимущественно из-за своей горючести класса Г1 — Г2. Это значит, что при контакте с открытым огнём пенопласт возгорается. При удалении источника пламени не будет гореть только самозатухающий ППС маркиПСБ-2. Самовозгорание ему несвойственно.

Более того, последнее время в сети активно обсуждается вред ППС для здоровья человека при внутреннем утеплении. Приводятся данные, о том, что пенополистирол выделяет фенол, стирол, бензол и ещё длинный список «приятных» неожиданностей. Кроме того, при сгорании пенопласт выделяет фосген — боевой газ времён Первой мировой войны.

Понятно, что при таком «букете» прописывать ППС на своих квадратных метрах мало кто захочет. Может быть, это действительно мнение авторитетных специалистов, а может происки конкурирующих производителей, однако, если хозяин дома всё-таки решил использовать ППС в качестве утеплителя, лучше от греха подальше «выселить» его на улицу. Снаружи в виде «мокрого фасада» под слоем штукатурки он вряд ли будет опасен для здоровья.

Экструдированный пенополистирол — производство и характеристики

В отличие от пенопласта, экструдированный пенополистирол (ЭППС) представляет собой пластик и имеет однородную ячеистую структуру, где масса ячеек диаметром около 0.1 мм равномерно распределена и составляет единое тело.

Производится ЭППС методом вспенивания полистирола при высоком давлении и температуре. Изначально с изобретением материала, в его производстве вспенивателя применяли различные фреоны. Однако протесты экологов привели к замене фреонов на обычный углекислый газ СО².  Процесс изготовления выглядит следующим образом:

Процесс изготовления выглядит следующим образом:

- В суспензию полистирола вносятся добавки для повышения противопожарных свойств (антипирены), для распределения осветлителя (нуклеаторы) и пигменты.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание полуфабриката и формовка.

- Вытягивание полотна.

- Охлаждение естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до удаления шероховатостей.

- Нарезка и упаковка готового ЭППС.

Рынок ЭППС в Российской Федерации ежегодно растёт примерно на 25%. При всех прочих сходствах с пенопластом, его можно выделить как отличный гидроизолятор, который можно применять при утеплении фундаментов и подвалов снаружи, в том числе и на вспученных грунтах. Несложное производство ЭППС даёт возможность его изготовления на небольших линиях, чем активно пользуется малый и средний бизнес в России.

remontami.ru