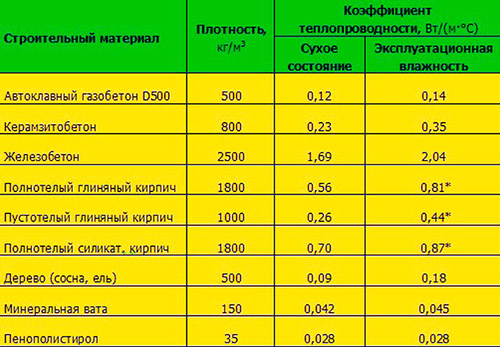

МАТЕРИАЛ | Плотность (для сыпучих– насыпная плотность), кг/м3 | Коэффициент теплопроводности, Вт/ (м*К) |

| Алюминий | 2600-2700 | 203,5-221 растет с ростом плотности |

| Асбест | 600 | 0,151 |

| Асфальтобетон | 2100 | 1,05 |

| АЦП асбесто-цементные плиты | 1800 | 0,35 |

| Бетон см.также Железобетон | 2300-2400 | 1,28-1,51 растет с ростом плотности |

| Битум | 1400 | 0,27 |

| Бронза | 8000 | 64 |

| Винипласт | 1380 | 0,163 |

| Вода при температурах выше 0 градусов С | около 1000 | около 0,6 |

| Войлок шерстяной | 300 | 0,047 |

| Гипсокартон | 800 | 0,15 |

| Гранит | 2800 | 3,49 |

| Дерево, дуб – вдоль волокон | 700 | 0,23 |

| Дерево, дуб – поперек волокон | 700 | 0,1 |

| Дерево, сосна или ель – вдоль волокон | 500 | 0,18 |

| Дерево, сосна или ель – поперек волокон | 500 | 0,10—0,15 растет с ростом плотности и влажности |

| ДСП, ОСП; древесно- или ориентированно-стружечная плита | 1000 | 0,15 |

| Железобетон | 2500 | 1,69 |

| Картон облицовочный | 1000 | 0,18 |

| Керамзит | 200 | 0,1 |

| Керамзит | 800 | 0,18 |

| Керамзитобетон | 1800 | 0,66 |

| Керамзитобетон | 500 | 0,14 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0,35 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0,41 |

| Кирпич красный глиняный | 1800 | 0,56 |

| Кирпич, силикатный | 1800 | 0,7 |

| Кладка из изоляционного кирпича | 600 | 0,116—0,209 растет с ростом плотности |

| Кладка из обыкновенного кирпича | 600–1700 | 0,384—0,698—0,814 растет с ростом плотности |

| Кладка из огнеупорного кирпича | 1840 | 1,05 (при 800—1100°С) |

| Краска масляная | — | 0,233 |

| Латунь | 8500 | 93 |

| Лед при температурах ниже 0 градусов С | 920 | 2,33 |

| Линолеум | 1600 | 0,33 |

| Литье каменное | 3000 | 0,698 |

| Магнезия 85% в порошке | 216 | 0,07 |

| Медь | 8500-8800 | 384-407 растет с ростом плотности |

| Минвата | 100 | 0,056 |

| Минвата | 50 | 0,048 |

| Минвата | 200 | 0,07 |

| Мрамор | 2800 | 2,91 |

| Накипь, водяной камень | — | 1,163—3,49 растет с ростом плотности |

| Опилки древесные | 230 | 0,070—0,093 растет с ростом плотности и влажности |

| Пакля сухая | 150 | 0,05 |

| Пенобетон | 1000 | 0,29 |

| Пенобетон | 300 | 0,08 |

| Пенопласт | 30 | 0,047 |

| Пенопласт ПВХ | 125 | 0,052 |

| Пенополистирол | 100 | 0,041 |

| Пенополистирол | 150 | 0,05 |

| Пенополистирол | 40 | 0,038 |

| Пенополистирол экструдированый | 33 | 0,031 |

| Пенополиуретан | 32 | 0,023 |

| Пенополиуретан | 40 | 0,029 |

| Пенополиуретан | 60 | 0,035 |

| Пенополиуретан | 80 | 0,041 |

| Пеностекло | 400 | 0,11 |

| Пеностекло | 200 | 0,07 |

| Песок сухой | 1600 | 0,35 |

| Песок влажный | 1900 | 0,814 |

| Полимочевина | 1100 | 0,21 |

| Полиуретановая мастика | 1400 | 0,25 |

| Полиэтилен | 1500 | 0,3 |

| Пробковая мелочь | 160 | 0,047 |

| Ржавчина (окалина) | — | 1,16 |

| Рубероид, пергамин | 600 | 0,17 |

| Свинец | 11400 | 34,9 |

| Совелит | 450 | 0,098 |

| Сталь | 7850 | 58 |

| Сталь нержавеющая | 7900 | 17,5 |

| Стекло оконное | 2500 | 0,698—0,814 |

| Стеклянная вата (стекловата) | 200 | 0,035—0,070 растет с ростом плотности |

| Текстолит | 1380 | 0,244 |

| Торфоплиты | 220 | 0,064 |

| Фанера клееная | 600 | 0,12 |

| Фаолит | 1730 | 0,419 |

| Чугун | 7500 | 46,5—93,0 |

| Шлаковая вата | 250 | 0,076 |

| Эмаль | 2350 | 0,872—1,163 |

Теплопроводность ппу, таблица

На современном строительном производстве широко применяются теплоизоляционные материалы. Их использование позволяет значительно сократить сметную стоимость объекта, не потеряв при этом в качестве. Один из самых востребованных материалов на рынке утеплителей – пенополиуретан.

Их использование позволяет значительно сократить сметную стоимость объекта, не потеряв при этом в качестве. Один из самых востребованных материалов на рынке утеплителей – пенополиуретан.

Пенополиуретан относится к группе искусственных газонаполненных пластмасс. Он состоит из полиуретана, между которым находятся пузырьки воздуха. Теплопроводность пенополиуретана практически равна нулю, что делает его незаменимым материалом на стройке и в быту. Различают несколько его видов:

- Жёсткий пенополиуретан – новый и перспективный материал, который ещё не прошел проверку временем. На сегодняшний день учёным только предстоит изучить поведение этого материала через 30-40 лет эксплуатации. Его производят прямо на строительной площадке. Он наносится на поверхность методом напыления. Жёсткий ППУ используется для утепления и звукоизоляции цокольных и подвальных этажей, фундаментов.

- Мягкий пенополиуретан – широко используется в качестве набивочной теплоизоляции и для изготовления различных предметов обихода.

Его плотность 5-35 кг/м/.

Его плотность 5-35 кг/м/.

Немного истории

Первые образцы пенополиуретана были получены в лаборатории города Леверкузен в 1937 году. Сначала не использовали как утеплитель. Из него изготавливали лепнину. Вторая мировая война внесла свои коррективы в динамику развития пенополиуретана. Его производство было приостановлено до начала 60-х годов. Для восстановления разрушенной инфраструктуры понадобилось много строительного материала. Пенополиуретан занял в этом списке достойное место.

Анализ технических характеристик ППУ

В этой статье будет рассмотрен жёсткий пенополиуретан. Его всё чаще используют на строительных площадках. У него низкая теплопроводимость и гидрофобность. ППУ не пропускает пары воды, не гниёт. На его поверхности не образуется грибок и плесень. Он не вступает в реакции с большинством реагентов.

Для всестороннего изучения этого теплоизоляционного материала рассматриваются его основные свойства:

- Теплоизолирующие свойства.

- Шумоизолирующие свойства.

- Влагостойкость.

- Паропроницаемость.

- Поведение в различных химических средах.

- Сопротивление открытому огню.

- Плотность.

- Срок эксплуатации.

- Экологичность.

Теплоизолирующие свойства

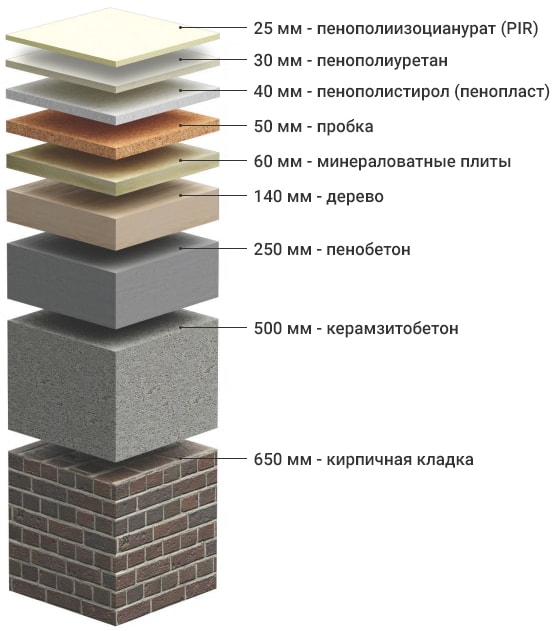

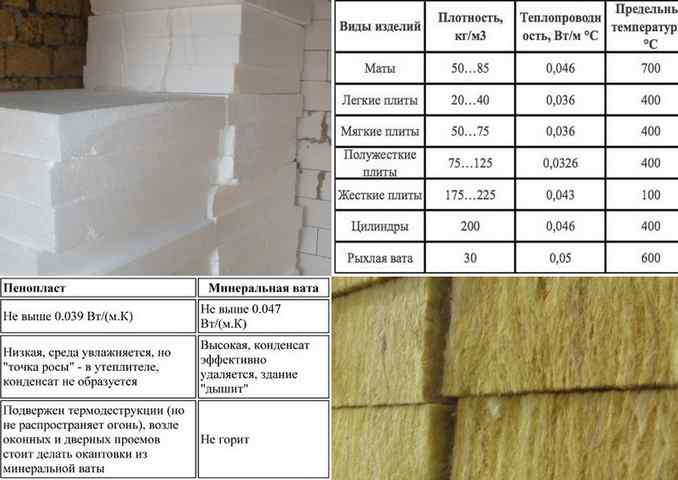

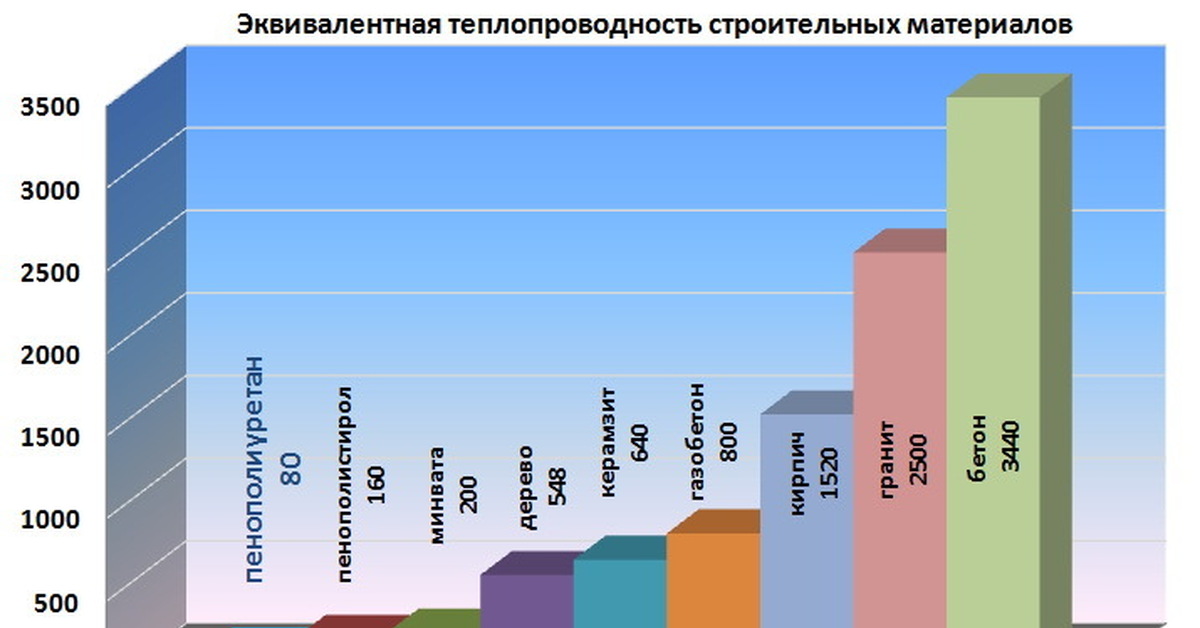

Этот параметр напрямую зависит от величины ячейки и колеблется в диапазоне 0,019-0,035 Вт/мºС. Теплопроводность ячеистого ППУ хуже, чем у пенополистирола, керамзитового гравия и минеральной ваты. При одинаковой толщине слоя утеплителей – пенополиуретан сохраняет тепло намного эффективнее, чем вышеперечисленные материалы. Схема сравнения теплоизолирующих свойств различных строительных материалов

Шумоизолирующие свойства

Его пористая и ячеистая структура обеспечивает удовлетворительную звукоизоляцию, но не от всех видов шума.

Важно! Нет универсального вида шума. Поэтому один материал может эффективно защищать от ударных шумов, но совершенно не сопротивляться другим их видам.

Пенополиуретан эффективно защищает внутренние помещения от различных ударных шумов. Это значит, что он заглушит звуки громких шагов или танцев соседей сверху. С другой стороны, по многочисленным отзывам потребителей, ППУ практически не защищает внутреннее пространство от звуков с улицы, громких разговоров иди музыки.

Этому есть простое объяснение. Ячеистые материалы (пенополиуретан, пенопласт) благодаря своей структуре плохо гасят звуковые волны. Для этих целей лучше использовать утеплители с волокнистой структурой (минеральная вата). У них волны гасятся за счёт колебаний внутренних волокон.

Влагостойкость

Для правильного использования теплоизоляционных материалов надо знать, какой процент влаги он сможет впитать. У пенополиуретана этот показатель равен 1-3 процентам от объёма материала в сутки. Этот показатель значительно выше, чем у пенопласта и минеральной ваты. Для улучшения защиты от влаги в состав ППУ добавляют присадки. Например, обычное касторовое масло уменьшает его гидрофобность в 4 раза. Пример защиты фундамента ППУ ниже уровня земли (во влажной среде)

Пример защиты фундамента ППУ ниже уровня земли (во влажной среде)

Паропроницаемость

По этому параметру у ячеистого пенополиуретана высокие показатели. Коэффициент его паропроницаемости µ=50. Для сравнения, у тяжелого бетона этот показатель в 40-50 раз ниже. ППУ подходит для обработки внешних поверхностей стен и фундаментов. Он может полностью остановить всасывание бетоном влаги. С другой стороны его не рекомендуется применять в воде. Есть вероятность возникновения химической реакции гидратации. Схема работы стенового «пирога» на отвод влаги

Важно! Не вся пенополиуретановая пена хорошо защищает. Есть несколько видов ячеистой пены без защитной оболочки. Для них нужна дополнительная пароизоляция.

Поведение в различных химических средах

| Реагенты | Концентрация, % | Стойкость |

| Вода водопроводная | – | Ст |

| Морская вода | – | Ст |

| Соляная кислота | 36 | Нт |

| Серная кислота | 45 | Ст |

| Фосфорная кислота | 40 | Ст |

| Едкий натр | 40 | Ст |

| Аммиачная вода | 25 | Ст |

| Азотная кислота | 68 | Ст |

| Ацетон | – | Нт |

| Кетоны | – | Нт |

| Четырёххлористый углерод | – | Нт |

| Толуол | – | Ст |

| Бензин, нефтепродукты | – | Ст |

| Сода | – | Ст |

| Этил ацетат | – | Нт |

| Метиловый спирт | 96 | Ст |

| Этиловый спирт | 96 | Ст |

| Эфиры | – | Нт |

| Уксусная кислота | – | Ст |

| Минеральные масла | – | Ст |

| Растительное масло | – | Ст |

| Муравьиная кислота | – | Нт |

*Ст- стоек, Нт – нестоек

Пенополиуретан зарекомендовал себя, как стойкий к основным химическим раздражителям материал.

Пенополиуретан можно использовать для защиты металлических поверхностей. Во время его нанесение на металл образуется два слоя плёнки. Первый плотно прилегает к поверхности, а второй защищает от химических реагентов.

Сопротивление открытому огню

Это важный параметр при выборе утеплителя. Не секрет, что при пожаре интенсивность распространения огня в значительной степени зависит от горючести теплоизоляционного материала. Согласно ГОСТ 12.1.044-89 ППУ относится к группам горючести Г2 и Г3. Согласно этой классификации пенополиуретан не является активным источником горения. Он сам не поддерживает огонь, а только может воспламениться от других источников.

Важно! Пенополиуретан сразу погаснет, если от него убрать огонь.

Самозатухание – это важное свойство, которое относится ко всем его видам.

Плотность

Важный параметр, влияющий на несущую способность утеплителя. Для различных целей предусмотрен материал со своей плотностью. Диапазон значений плотности ППУ 8-80 кг/м3. Материал с открытыми ячейками обладает более низкой плотностью, чем с закрытыми ячейками.

Плотность различных видов пенополиуретанаСрок эксплуатации

Большая часть производителей указывают срок эксплуатации 20-30 лет. Это гарантийное время, в течение которого полезные свойства материала находятся в допустимых рамках. Последние исследования европейских учёных показали удивительные и обнадеживающие результаты. При сносе домов, построенных 40-50 лет назад с использованием пенополиуретана, учённые обнаружили, что его свойства практически не изменились. Структура и фактура остались теми же, что и изначально. Дальнейшие лабораторные исследования только подтвердили долговечность этого материала.

Экологичность

Важный параметр, на который всё больше и больше обращают внимание современные строители. В процессе производства пенополиуретан переходит из жидкого в твёрдое состояние за 30 секунд. После этого вредные испарения с его поверхности прекращаются. Если его нагреть до 450 Сº, то начнут выделяться углекислый и угарный газы. Впрочем, то же самое можно наблюдать и во время нагревания дерева. Пенополиуретан не выделяет вредных для организма человека соединений

Положительные и отрицательные свойства ППУ

Для более удобного понимания сути, свойств и области применения материала надо иметь представление не только о физических и химических свойствах, но и знать его положительные и отрицательные стороны.

Положительные

- У пенополиуретана хорошая адгезия. Он без проблем пристаёт к деревянной, металлической, бетонной поверхностям.

Для него не нужны дополнительные крепёжные элементы. Благодаря своей эластичной структуре и способу нанесения пенополиуретан хорошо ложится на неровные основания. Перед его нанесением поверхность не нуждается в дополнительной обработке грунтом или краской.

Для него не нужны дополнительные крепёжные элементы. Благодаря своей эластичной структуре и способу нанесения пенополиуретан хорошо ложится на неровные основания. Перед его нанесением поверхность не нуждается в дополнительной обработке грунтом или краской. - У ППУ низкая стоимость. Он производится прямо на строительной площадке путём смешивания двух компонентов. Отсутствуют затраты на дополнительную транспортировку и изготовление.

- Пенополиуретан – это лёгкий материал, который не нагружает строительные конструкции.

- Кроме тепло- и звукоизоляции пенополиуретан укрепляет несущие стены, делая конструкцию более прочной и долговечной.

- На него практически не оказывают влияние экстремально низкие и высокие температуры. ППУ не разрушается от цикличного замораживания и размораживания.

- У покрытия из пенополиуретана монолитная структура. Нет щелей для появления мостиков холода. Ветер его не продувает.

Отрицательные

- ППУ быстро разрушается под действием ультрафиолетовых лучей.

Поэтому он не остаётся в открытом состоянии, а требует защиты. Его можно покрыть слоем краски или оштукатурить. Также подойдет использование различных облицовочных панелей.

Поэтому он не остаётся в открытом состоянии, а требует защиты. Его можно покрыть слоем краски или оштукатурить. Также подойдет использование различных облицовочных панелей. - Пенополиуретан – это негорючий материал. Всё равно его не рекомендуется использовать в местах возможного соприкосновения с открытым огнём. Если это технически невозможно, то ППУ закрывается огнестойким гипсокартоном.

Технология нанесения

Два компонента подаются в смесительный бачок. Там под давлением они смешиваются и с помощью пистолета распыляются на обрабатываемую поверхность. Через несколько секунд смесь резко увеличивается в объёме и быстро застывает. Способ нанесения пенополиуретана

Важно! Для нанесения ППУ необходимо специальное оборудование и средства индивидуальной защиты. Поэтому лучше доверить этот процесс профессиональным строительным организациям.

Пенополиуретан во всех отношениях качественный материал. Экономия времени и средств может составлять 50-70% в сравнение с использованием традиционных утеплителей. Работы можно проводить круглый год. Технологии не стоят на месте, поэтому утепление строительных конструкций с помощью пенополиуретан будет становиться всё дешевле и надёжнее.

Экономия времени и средств может составлять 50-70% в сравнение с использованием традиционных утеплителей. Работы можно проводить круглый год. Технологии не стоят на месте, поэтому утепление строительных конструкций с помощью пенополиуретан будет становиться всё дешевле и надёжнее.

Коэффициент теплопроводности пенополиуретана – Справочник химика 21

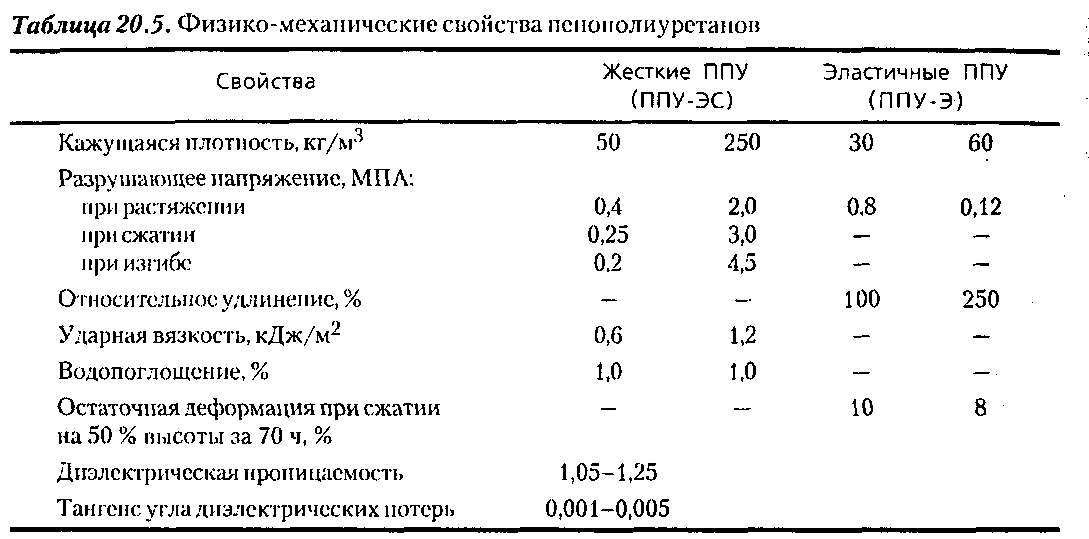

Свойства пенополиуретанов определяются, главным образом, составом рецептуры и способом получения. Эластичные пенополиуретаны представляют собой ячеистые (пористые) материалы с кажущейся плотностью от 15 до 45 кг/м . Они имеют отличные звукоизоляционные свойства, низкую теплопроводность, стойки к большинству растворителей. Рабочая температура эластичных ППУ находится в пределах от —40 до 100°С. Прочностные показатели ППУ зависят от плотности, размера и формы ячеек, состава композиции и способа производства относительное удлинение при разрыве— 100—450%. Коэффициент теплопроводности эластичных пенополиуретанов 0,031— 0,065 Вт/(м-град. ). [c.411]

). [c.411]

Коэффициент теплопроводности изоляционных материалов, применяемых в домашних холодильниках, лежит в пределах от 0,016 (пенополиуретан) до 0,04 ккал м-час-град (стекловолокно). [c.38]

Большая часть хладонов применяется в производстве пенополиуретанов. Хладон-11 и хладон-113 применяются для вспенивания полистирола, хладон-114 и хладон-12 используют для вспенивания полистирола и полиэтилена. Широкое применение хладонов объясняется их негорючестью, малой токсичностью, низкими коэффициентами диффузии и теплопроводности. [c.383]

Наиболее распространенными при получении ППУ фреонами являются фреон-11 (Р-11), фреон-113 (Р-ПЗ) и фреон-12 (Р-12), различающиеся прежде всего температурой испарения [100]. Наиболее существенным преимуществом использования фреонов в качестве вспенивающих агентов является то, что они обеспечивают хорошие теплоизоляционные свойства пенополиуретанов. Так, при одной и той же кажущей плотности пена, полученная с фторуглеродом, имеет коэффициент теплопроводности 0,019 Вт/(м-К), а при вспенивании водой — 0,032 Вт/(м-К). Другим преимуществом фторуглеродов является то, что вспенивающий газ действует как охлаждающий агент, уменьшая тем самым скорость желатинизации, склонность к подгоранию и позволяет получать крупные изделия. Кроме того, при вспенивании фреоном получаются ППУ с большим числом закрытых ячеек, более высокими диэлектрическими показателями и меньшим водопоглощением. Однако в случае эластичных ППУ введение фреонов несколько уменьшает прочностные показатели (особенно прочность при растяжении) и способствует получению более мягких пенопластов [101]. В целом, фторуглеродные вспенивающие агенты действуют как смягчающие агенты и не приводят к дополнительному сшиванию [c.71]

Так, при одной и той же кажущей плотности пена, полученная с фторуглеродом, имеет коэффициент теплопроводности 0,019 Вт/(м-К), а при вспенивании водой — 0,032 Вт/(м-К). Другим преимуществом фторуглеродов является то, что вспенивающий газ действует как охлаждающий агент, уменьшая тем самым скорость желатинизации, склонность к подгоранию и позволяет получать крупные изделия. Кроме того, при вспенивании фреоном получаются ППУ с большим числом закрытых ячеек, более высокими диэлектрическими показателями и меньшим водопоглощением. Однако в случае эластичных ППУ введение фреонов несколько уменьшает прочностные показатели (особенно прочность при растяжении) и способствует получению более мягких пенопластов [101]. В целом, фторуглеродные вспенивающие агенты действуют как смягчающие агенты и не приводят к дополнительному сшиванию [c.71]

На основе твердых исходных компонентов разработан новый пенополиуретан ППУ-401, имеющий следующие физико-механические свойства плотность 150— 300 кг/м водопоглощение за 24 ч не более 12% тангенс угла диэлектрических потерь при частоте 10 Гц не более 7-10 диэлектрическая проницаемость при частоте 10 Гц не менее 0,8 коэффициент теплопроводности — не более 0,058 Вт/(м-°С), теплостойкость не менее 80°С. ППУ-401 рекомендуют использовать для за- [c.63]

ППУ-401 рекомендуют использовать для за- [c.63]

Материал ПУ-101 (ВМТУ 420-57) имеет плотность 100— 220 кг м и коэффициент теплопроводности 0,047—0,057 вт м X X град) при 293° К- Эластичный пенополиуретан в соответствии [c.72]

В качестве теплоизоляционного материала используют фреононаполненный пенополиуретан с объемной массой 35— 40 кг/м с коэффициентом теплопроводности порядка 0,019— 0,023 В1т (м- К) 0,016—0,020 ккал/(мХ Хч-°С)]. [c.167]

Пенополистирол и пенополиуретан можно вспенивать непосредственно в теплоизоляционном пространстве аппарата. Для этого пространство заполняется гранулами пенополистирола или жидкой полиуретановой композицией и затем прогревается [584]. Теплопроводность пенопластов значительно выше, чем вакуумно-порошковых и многослойных изоляций (см. табл. 7.7 и 7.8). Пенопласты обладают высоким коэффициентом термического расширения, который в несколько раз выше, чем у металлов (табл.

7.5). Поэтому во избежание разрыва пенопласта при охлаждении в теплоизоляционные сосуды, выполненные из этого материала, не следует плотно вставлять металлические оболочки. Длительное пребывание пенопласта в газовой среде ухудшает его изоляционные качества [c.245]

7.5). Поэтому во избежание разрыва пенопласта при охлаждении в теплоизоляционные сосуды, выполненные из этого материала, не следует плотно вставлять металлические оболочки. Длительное пребывание пенопласта в газовой среде ухудшает его изоляционные качества [c.245]Пенополиуретан ППУ-305 (ТУ В-121—68). Насыпная плотность 35—55 кг м , коэффициент теплопроводности не более 0,030 ккал м-ч-град) Ь,02Ъ вт м-град] при 293°К. Водопоглоще-ние за 24 ч не превышает 0,1 кг м . Пенополиуретан марки ППУ-Зс (МРТУ 6-05-925—63) имеет несколько большие насыпную плотность (50—70 кг м ) и коэффициент теплопроводности [c.511]

Пенополиуретан файренд Т используют в качестве звукопоглощающего и теплоизоляционного материала. Коэффициент теплопроводности этого материала 0,049 Вт/(м-°С). Его применяют, в авиационной (теплоизоляция фюзеляжей), автомобильной (внутренняя отделка капота двигателя), электронной (изоляция шкафов) и электробытовой (фильтры пылесосов, вы-тялсные шкафы для кухонь) промышленности, а также в судостроении, строительстве, (внутренняя отделка вентиляционных каналов, отделка стен) и других областях, где предъявляют жесткие требования в отношении акустики, безопасности и чистоты. Под действием ударов и вибраций этот материал не деформируется, его легко смонтировать, он хорошо задерживает пыль, что является очень важным преимуществом. [c.77]

Под действием ударов и вибраций этот материал не деформируется, его легко смонтировать, он хорошо задерживает пыль, что является очень важным преимуществом. [c.77]

В строительстве в качестве тепло- и звукоизоляционных материалов широко применяются стекловолокнистые, минераловатные и подобные им изделия. Средняя плотность стекловолокнистых материалов со связующим на основе фенольных или карбамидных смол колеблется в пределах от 0,05 до 0,20-10 кг/м , коэффициент теплопроводности — от 0,035 до 0,058 Вт/(м-К) [И, с. 144 12, с. 68]. Стекловолокнистые маты используют для тепло- и звукоизоляции стен, для теплоизоляции различного рода трубопроводов, когда требуется высокая температуростойкость (до 300°С). В минераловатных плитах, которые аналогичны стекловолокнистым изделиям, но менее виб-роустойчивы, также используют связующие на основе фенолоформальдегидных и карбамидных смол. Иногда, например при строительстве судов, вместо минеральной ваты используют пенополиуретан или капроновую вату при условии, что эти материалы защищены стеклянной тканью, обработанной кремнийорга-ническим лаком (ткань К). [c.88]

[c.88]

Пенополиуретан (твердый) используется в качестве теплоизоляции “В домащних холодильниках с недавнего времени. Несмотря на относительную дороговизну исходного сырья эта теплоизоляция имеет неоспоримые преимущества по сравнению с другими видами теплоизоляционных материалов и находит всеобщее признание. Коэффициент теплопроводности твердого пенополиуретана колеблется примерно от 0,016 до 0,022 ккал м-час-град. Низкая теплопроводность изоляции позволяет значительно уменьшить ее толщину в холодильнике, а следовательно, увеличить полезную емкость холодильника в тех же габаритах шкафа, либо уменьшить габариты шкафа при той же емкости. По своим теплоизоляционным качествам ограждение из пенополиуретана толщиной 35—40 мм равнозначно ограждению из стекловолокна толщиной 70 мм. [c.40]

Пенополиуретан получают путем смешения полиэфира, диизоцианата и воды в присутствии катализаторов и эмульгаторов. По сравнению с большинством известных пенопластов пенополиуретан обладает тем достоинством, что композицией в жидком виде можно заполнить изоляционное пространство. Это крайне упрощает технику изоляционных работ. Пенополиуретан марки ППУ-305, изготовленный по техническим условиям ТУВ 121—68, имеет плотность 35—55 кг/ж , предел прочности при сжатии 0,24 Мн1м и коэффициент теплопроводности не более 0,035 вт1 м-град) при 293 °К. Его водопоглощение за 24 ч не превышает 0,1 кг/м . У материала марки ППУ-Зс (МРТУ 6-05-925—63) плотность больше (50—70 кг/ж ) и несколько выше теплопроводность (0,040 вт1(м-град) при 293 °К). [c.397]

Это крайне упрощает технику изоляционных работ. Пенополиуретан марки ППУ-305, изготовленный по техническим условиям ТУВ 121—68, имеет плотность 35—55 кг/ж , предел прочности при сжатии 0,24 Мн1м и коэффициент теплопроводности не более 0,035 вт1 м-град) при 293 °К. Его водопоглощение за 24 ч не превышает 0,1 кг/м . У материала марки ППУ-Зс (МРТУ 6-05-925—63) плотность больше (50—70 кг/ж ) и несколько выше теплопроводность (0,040 вт1(м-град) при 293 °К). [c.397]

По другой разновидности беспрессового способа получают пенополиуретан. Газообразование в этом методе происходит при смешении в жидком состоянии двух частей композиции во время заливания их в изолируемый объем (нанример, между двумя стенками конструкции ограждения) или во время нанесения (набрызгиванием, напылением) теплоизоляционного слоя на изолируемую поверхность. Объем исходной смеси при этом увеличивается в 30— 40 раз. Напыление смеси производят пульверизатором (пистолетом-распылителем), что делает этот способ высокопроизводительным и наиболее технологичным, особенно нри изоляции сложных конструкций (например, корпуса судпахолодильпика). За одип проход образуется слой толщиной 15—25 мм. Пенополиуретан наносится на поверхность любого материала и хорошо приклеивается к пей. В месте прилегания к изолируемой поверхности образуется плотная пленка, обладающая пароизоляционными свойствами. Наибольшую прочность образовавшийся теплоизоляционный слой приобретает через 24 ч после напыления. Коэффициент тенлонроводности X — 0,035-0,040 Вт/(мК) при объемной массе 50—60 кг/м . При заливании частей композиции в изолируемый объем в качестве пенообразователя нередко применяют хладон-11 или хладон-12. В этом случае коэффициент теплопроводности Я= 0,019-0,021 Вт/(мК). [c.46]

За одип проход образуется слой толщиной 15—25 мм. Пенополиуретан наносится на поверхность любого материала и хорошо приклеивается к пей. В месте прилегания к изолируемой поверхности образуется плотная пленка, обладающая пароизоляционными свойствами. Наибольшую прочность образовавшийся теплоизоляционный слой приобретает через 24 ч после напыления. Коэффициент тенлонроводности X — 0,035-0,040 Вт/(мК) при объемной массе 50—60 кг/м . При заливании частей композиции в изолируемый объем в качестве пенообразователя нередко применяют хладон-11 или хладон-12. В этом случае коэффициент теплопроводности Я= 0,019-0,021 Вт/(мК). [c.46]

Современные одноэтажные холодильники имеют наружный каркас или внутренний (рис. 3.18), состоящий из стальных колони 6 и балок 10 или ферм. К колоннам крепятся изолированные шитые панели 7, а на балки укладываются потолочные панели 8. Изолированные многослойные нанели типа “сэндвич” имеют наружную 14 и внутреннюю 15 оболочки из стального или алюминиевого листа толщиной 0,8-1,0 мм (иногда гофрированного) и заполнены пенополиуретаном 11, имеющим коэффициент теплопроводности 0,019-0,020 Вт/(м-К).

Панели выполняются шириной 1,2-1,5м и длиной до 24 м. Они могут монтироваться или горизонтально (как показано на рисунке), или вертикально, как это делается нри строительстве одноэтажных высотных холодильников. [c.72]

Панели выполняются шириной 1,2-1,5м и длиной до 24 м. Они могут монтироваться или горизонтально (как показано на рисунке), или вертикально, как это делается нри строительстве одноэтажных высотных холодильников. [c.72]Рассчитать слой ППУ

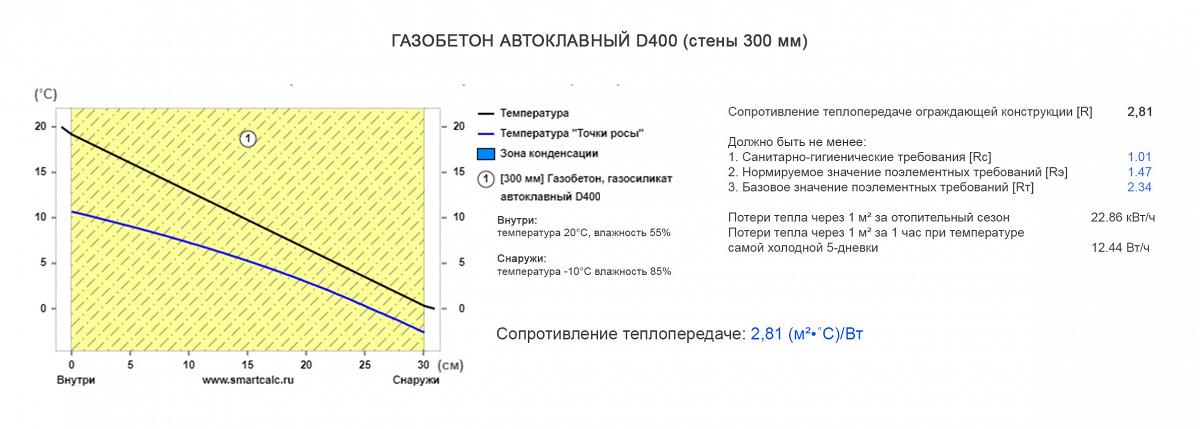

Учитывая теплопроводность и другие характеристики утеплителя можно рассчитать толщину слоя Δ (измеряется в метрах), которая требуется для обеспечения заданного уровня термоизоляции. Обычно толщина слоя дается в сантиметрах, но для дальнейшего использования в расчетах нужно перевести ее значение в метры. Для этого достаточно разделить значение толщины в сантиметрах на 100. К примеру, 10 см = 0,1 м, 5 см = 0,05 м и т.д. Зная плотность и толщину слоя, можно легко вычислить величину расхода пенополиуретана на 1 м2 для дальнейших подсчетов. Достаточно умножить толщину слоя на плотность материала. Используя формулы расчета толщины слоя ППУ вы сможете рассчитать этот параметр под ваши нужды.

Именно низкая теплопроводность делает ППУ оптимальным материалом для термоизоляции. Коэффициент теплопроводности жесткого пенополиуретана составляет 0,019 – 0,028 Вт/м*К. Этот показатель определяет количество теплоты, которая проходит сквозь куб материала со стороной в 1 м за 1 секунду при единичном изменении температуры в 1 Кельвин. Низкая теплопроводность позволяет обеспечить необходимую теплоизоляцию при минимальном слое покрытия. Например, теплопроводность пенопласта составляет 0,04 – 0,06 Вт/м*К, т.е. понадобится в 2-3 раза более толстый слой пенопласта, чем пенополиуретана.

Коэффициент теплопроводности жесткого пенополиуретана составляет 0,019 – 0,028 Вт/м*К. Этот показатель определяет количество теплоты, которая проходит сквозь куб материала со стороной в 1 м за 1 секунду при единичном изменении температуры в 1 Кельвин. Низкая теплопроводность позволяет обеспечить необходимую теплоизоляцию при минимальном слое покрытия. Например, теплопроводность пенопласта составляет 0,04 – 0,06 Вт/м*К, т.е. понадобится в 2-3 раза более толстый слой пенопласта, чем пенополиуретана.

ЛЯМДА (теплопроводность материала)

- Бетон 1,4

- Кирпич 0,7

- Пенобетон 0,2

- Газобетон 0,16

- Дерево 0,12

Исходя какая должна быть толщина стены из указанных материалов, если утеплять тем же материалом, из которого они строят дома? Согласно расчету коэффициент сопротивления теплопередаче в г. Красноярске составляет 3,8. Учитывая региональный коэффициент сопротивления теплопередачи стены и умножая его на коэффициент теплопроводности материала, толщина стены должна бы быть (м) из:

- железобетона 3,8х1,28–1,51 = 4,86–5,73;

- керамического пустотного кирпича 3,8х0,35 = 1,33;

- строительного простого кирпича 3,8х0,56 = 2,13;

- дерева (сосны или ели) поперек волокон 3,8х0,12 = 0,46.

Сравнение теплопроводности различных строительных материалов, необходимо поделить их коэффициенты теплопроводности. К примеру, теплопроводность минваты и ППУ соотносятся как 0,052/0,019=2,74. Это означает, что слой пенополиуретана в 10 см равен 27,4 см слою минеральной ваты по своим утепляющим свойствам. Если брать теплопроводность керамзита и ППУ, то соотношение будет 0,18/0,019=9,47. То есть слой керамзита должен быть почти в 10 раз толще.

Ниже приведена теплопроводность строительных материалов в таблице

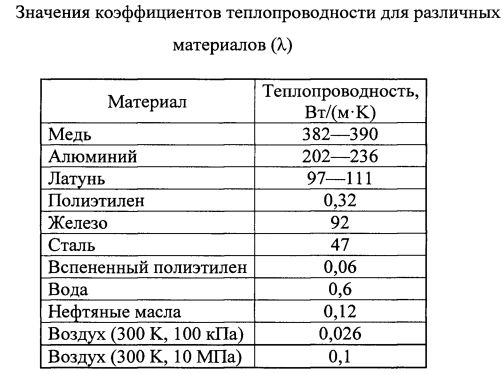

Материал | Коэффициент теплопроводности (Вт/м*К) |

| Жесткий пенополиуретан | 0.019 – 0.028 |

| Пенополистирол (пенопласт) | 0.04 – 0.06 |

| Минеральная вата | 0.052 – 0.058 |

| Пенобетон | 0.145 – 0.160 |

| Пробковая плита | 0.5 – 0.6 |

R (для РБ не менее 3,2)

R (усредненная для слоя 1см. пл.35-40 (0,0235) = 0,42

пл.35-40 (0,0235) = 0,42

R = L/λ (L – толщина, Лямда – коэффициент теплопередачи материала)

Лямда — тол. слоя (см)

| Пенополиуретан | 0,019 | 5 |

| Пенополистирол | 0,039 | 12 |

| Минеральная вата | 0,041 | 13 |

| Клееный деревянный брус | 0,16 | 50 |

| Керамзитобетон | 0,47 | 148 |

| Дырчатый кирпич | 0,5 | 157 |

| Силикатный полнотелый кирпич | 0,76 | 238 |

Как рассчитать необходимую толщину слоя ППУ-утеплителя?

Для расчета необходимого количества материалов для утепления дома или другой постройки необходимо обратиться к нормативам СНиП 23-02-2003 и рассчитать следующие параметры:

Rreq = a*Dd + b

Dd = (Tint – Tht)*Zht

Δ=Rreq*λ

Rreq – сопротивление теплопередачи

a и b – коэффициенты из таблиц СНиП

Dd – градусо-сутки отопительного сезона

Tint – внутренняя температура помещения, которую необходимо поддерживать

Tht – средняя температура воздуха снаружи помещения

Zht – длительность периода отопления

Δ – искомая толщина слоя ППУ-утеплителя

Λ — теплопроводность

Сопротивление теплопередачи рассчитывается для цельной конструкции, поэтому для расчета сопротивления теплопередачи ППУ необходимо вычесть из общего показателя сопротивления теплопередачи других составных материалов покрытия (например, для стены нужно также учитывать теплопроводность штукатурки и кирпича).

Для примера, возьмем минимальную теплопроводность ППУ, равную 0,019. Используя данные из СНиП для стандартных стен жилого дома – Rreq=3,279 рассчитаем толщину теплоизоляционного покрытия из ППУ – Δ = 3,279*0,019= 0,0623 м (т.е. 6,23 см). Если вам посчастливится приобрести самый термостойкий пенополиуретан с таким низким коэффициентом теплопроводности, достаточная толщина термоизоляционного слоя всего 6 см.

В сравнении с другими утеплителями наиболее тонкий слой утепления дает именно пенополиуретан, теплопроводность которого ниже, чем у любого другого материала. Поэтому нередко утепление ППУ обходится дешевле, чем использование менее совершенных вариантов теплоизоляции.

Если вы хотите сравнить теплопроводность различных строительных материалов, необходимо поделить их коэффициенты теплопроводности. К примеру, теплопроводность минваты и ППУ соотносятся как 0,052/0,019=2,74. Это означает, что слой пенополиуретана в 10 см равен 27,4 см слою минеральной ваты по своим утепляющим свойствам. Если брать теплопроводность керамзита и ППУ, то соотношение будет 0,18/0,019=9,47. То есть слой керамзита должен быть почти в 10 раз толще.

Если брать теплопроводность керамзита и ППУ, то соотношение будет 0,18/0,019=9,47. То есть слой керамзита должен быть почти в 10 раз толще.

Материал | Коэффициент теплопроводности (Вт/м*К) |

| Жесткий пенополиуретан | 0.019 – 0.028 |

| Пенополистирол (пенопласт) | 0.04 – 0.06 |

| Минеральная вата | 0.052 – 0.058 |

| Пенобетон | 0.145 – 0.160 |

| Пробковая плита | 0.5 – 0.6 |

Какой пенополиуретан выбрать на рынке города Барнаула?

На сегодняшний день в нашей жизни нельзя не заметить быстрое развитие технологий, практически каждый день мы получаем новый усовершенствованный продукт, который меньше по размеру, но в разы превосходит по функциональности и качеству прежний. В сфере строительных материалов технологии не стоят на месте благодаря появлению такого теплоизоляционного материала как пенополиуретан.

Пенополиуретан (ППУ) — это тепло-, гидро-, звукоизолятор , он легок и прочен, имеет закрыто пористую структуру, что дает ему наименьший коэффициент теплопроводности, по сравнению с другими теплоизоляционными материалами: минеральная вата, пенополистирол, керамзит, пенобетон и другие.

Пенополиуретан – это теплоизоляционный материал нового поколения. Трех сантиметровый слой материала позволяет достичь лучшей теплоизоляции, чем полутора метровая кирпичная кладка! Для реализации в одинаковых условиях относительно равного уровня теплозащиты, создаваемого слоем пенополиуретаном в 1 см, требуется слой пенополистирола в 1,5–1,8 см, минеральной ваты – 1,80 см, дерева – 6–8 см, кирпича – 11–25 см, бетона – 45–60 см. Ниже приводятся характеристики сравнения ППУ с «традиционными» утеплителями.

80-90% строений за рубежом утепляют пенополиуретаном. В России этот показатель едва приближается к 20%. Однако, новая технология стремительно осваивается на Российском рынке тепло- изоляторов и находит всё больше и больше поклонников. С каждым днем все больше появляется компаний, предлагающих услуги по теплоизоляции напылением пенополиуретана. На фоне роста популярности ППУ появляются и те, кто занимается недобросовестным продвижением новинки, рассчитывая “побольше” заработать на этом рынке. Они вводят клиентов в заблуждение, пользуясь тем, что не все ещё знакомы основными характеристиками пенополиуретана.

В России этот показатель едва приближается к 20%. Однако, новая технология стремительно осваивается на Российском рынке тепло- изоляторов и находит всё больше и больше поклонников. С каждым днем все больше появляется компаний, предлагающих услуги по теплоизоляции напылением пенополиуретана. На фоне роста популярности ППУ появляются и те, кто занимается недобросовестным продвижением новинки, рассчитывая “побольше” заработать на этом рынке. Они вводят клиентов в заблуждение, пользуясь тем, что не все ещё знакомы основными характеристиками пенополиуретана.

Они предлагают использовать для утепления ППУ низкой плотности (10-15 кг/м3) умалчивая о таком понятие как «плотность материала».

Казалось бы, зачем?

Например: Нужно утеплить перекрытие дома слоем ППУ плотностью 30 кг/м3, нанеся всего 5 см утеплителя. Для того чтобы достичь теплоизоляцию такого же уровня используя материал плотностью 15 кг/м3 необходимо будет наносить слой на 5 см больше т. е. 10 см. Кроме того, ППУ с плотностью 30 кг/м3 является влагозащитным материалом и более устойчив к механическим повреждениям (на него можно наступать).

е. 10 см. Кроме того, ППУ с плотностью 30 кг/м3 является влагозащитным материалом и более устойчив к механическим повреждениям (на него можно наступать).

Какой ППУ выбрать для утепления – плотностью повыше или пониже?

Со всей ответственностью заявляем, что наилучшим вариантом для утепления является ППУ плотностью 30 кг/м3. Вариант утепления напылением ППУ плотностью 15 кг/м3 является менее эффективным и менее долговечным.

ППУ с открытой ячейкой плотностью 15 кг/м3 был создан для шумоизоляции меж этажных перекрытий и внутренних стен. Использование такого материала в утеплении ограждающих конструкций не рекомендуется.

Преимущества напыляемого пенополиуретана в сравнении с другими утеплителями от Теплозахист Про

Хотя о напилении ППУ уже известно достаточно много, по интернету продолжают «гулять» слухи и домыслы. Сегодня мы хотим развеять часть нелепых слухов и вместе с тем рассказать преимуществах напыления пенополиуретана.

Сегодня мы хотим развеять часть нелепых слухов и вместе с тем рассказать преимуществах напыления пенополиуретана.

Преимущества напыления ППУ (пенополиуретана)

- Преимущество №1. Низкая теплопроводность

У напыляемого пенополиуретана самый низкий коэффициент теплопроводности среди существующих теплоизоляционных материалов – 0.022 Вт / мС-закрытая ячейка и 0,034Вт / мС-открытая ячейка. Среди строителей ходят байки о мифических показателях 0,017 Вт / мС, но такой материал, к сожалению, еще не изобрели.

Максимально приблизился к показателям пенополиуретана экструдированный пенополистирол, его показатель теплопроводности – 0,036 Вт / мС.

- Преимущество №2. Идеальная изоляция конструкций любой сложности

С помощью вспененного пенополиуретана можно надежно изолировать конструкцию любой формы и размера. Пена легко проникает даже в труднодоступные места. При этом не требуется дополнительных затрат, и нет лишних расходов, а изоляционный слой ложиться абсолютно равномерно. Это суть технологии напыления ППУ – ее универсальность и экономность.

Это суть технологии напыления ППУ – ее универсальность и экономность.

- Преимущество №3. Высокие показатели сцепления с поверхностью

При взаимодействии практически со всеми строительными материалами пенополиуретан демонстрирует высокие показатели адгезии (сцепления с поверхностью).

Существует мнение, что пенополиуретан плохо взаимодействует с полиэтиленом. Но это не совсем так. Секрет в том, что перед напылением рабочую поверхность необходимо очистить от мусора, обезжирить и вытереть насухо. Влага губительна для профессиональных двухкомпонентных напылительных систем. При соблюдении этих условий никаких проблем с напылением не возникнет.

- Преимущество №4. Быстрое утепление

Напыление пенополиуретана занимает минимум времени. Это самый быстрый способ утеплить дом. Конечно, многое зависит от опыта работников, но в целом напыление ППУ занимает гораздо меньше времени, чем укладка минеральной ваты или любого другого утеплителя.

- Преимущество №5. Долговечность

Срок службы пенополиуретана – больше 25 лет.

Однако есть нюанс – слой ППУ разрушается под прямым воздействием ультрафиолета (около 1 мм в год для лучших ППУ систем). Следовательно, покрытие нужно защитить от попадания прямых солнечных лучей, достаточно покрыть его краской или штукатуркой. При обеспечении хорошей изоляции от ультрафиолета, пенополиуретан считается одним из самых долговечных утеплителей на строительном рынке.

- Преимущество №6. Бесшовная теплоизоляция

Напыления ППУ создает бесшовную теплоизоляцию, не требующую креплений. Ее применение полностью исключает образование «мостиков холода», ведь стыков и швов просто не существует.

Реальность этого факта можно легко проверить, отыскав на ютубе ролики с напылением ППУ в реальных условиях. На видео хорошо видно, что не нужно никаких дополнительных креплений, а стыки просто не образуются, ведь утеплитель ложиться равномерным слоем и застывает.

- Преимущество №7. Химическая и биологическая стойкость

Напыляемый пенополиуретан – химически и биологически устойчив.

Это правда. Качественный пенополиуретан устойчив к воздействию химических веществ: не концентрированных щелочей, кислот, растворителей и других нефтепродуктов. Он не чувствителен к бытовой химии, не вступает в реакцию с клеями (как экструдированный пенополистирол) и красками. Внутри слоя пенополиуретана не размножаются микроорганизмы, он не боится грызунов.

- Преимущество №8. Экологичность

Это абсолютно экологически безопасный и безвредный утеплитель (при условии, что были использованы качественные компоненты).

Но как раз к этому критерию проявляется больше всего скептицизма среди обывателей. Часто можно услышать утверждения вроде «какой же он экологический, если его даже крысы не едят» или «там даже бактерии жить не хотят».

Мы можем с уверенностью сказать, что эти страшилки ничем не обоснованы. Рацион крыс и микроорганизмов не является критерием экологичности или вредности. Пенополиуретан (и основные компоненты изоционат и полиол) используются по всему миру для изготовления обувных подошв, матрасов, подушек, диванов, транспортных сидений, декора, список можно продолжать очень долго. В этот список входят даже протезы.

Рацион крыс и микроорганизмов не является критерием экологичности или вредности. Пенополиуретан (и основные компоненты изоционат и полиол) используются по всему миру для изготовления обувных подошв, матрасов, подушек, диванов, транспортных сидений, декора, список можно продолжать очень долго. В этот список входят даже протезы.

Но мы хотим сделать акцент на том, что пенополиуретан используется для производства бойлеров и холодильников. Именно это четко расставляет акценты. Ведь берут не минвату или пенополистирол, и дело не только в энергетической эффективности. Представьте «аромат» формальдегида и фенольных добавок от новенького бойлер из минеральной ваты или стирола при нагревании в 80°С. Или лучше возьмите холодильник с минерально-ватной изоляцией, которая впитает в себя все продуктовые запахи, кроме того минеральная вата – это идеальная среда для размножения всех известных человечеству бактерий.

- Преимущество №9. Пожаробезопасность

Напыляемый ППУ пожаробезопасен.

Говорить о том, что пенополиуретан не горит, не совсем правильно, ведь горит все, но степень горючести материала бывает разной. Большинство применяемых качественных напылительных систем, относится к группам горючести Г3 и Г4 (слабо и нормально-горючие). Кроме того, в составе утеплителя есть антипирены, которые способствуют затуханию покрытия.

Пожаробезопасность здания – это комплексное понятие, которое включает не только горючесть строительных материалов, но и безопасность так называемых «пирогов». В таком случае пенополиуретан позволит вам выиграть больше времени, как бы странно это не звучало. Во время серьезного пожара ППУ в 2-3 раза сильнее замедляет процесс горения, чем, например, минеральная вата. Это возможно, благодаря герметичности конструкций утепленных пенополиуретаном и отсутствию тяги. Именно тяга ускоряет горение, тем самым уменьшая время до обвала перекрытий.

Кроме того, пенополиуретан во многом сдерживает распространение огня по зданию, поскольку имеет высокую термостойкость, низкую теплопроводимость, а также склонность к коксованию во время горения.

ЮгЭкоСтрой » Утеплители, виды, свойства, характеристики и сравнение.

Теплоизоляция необходима как зимой, так и летом. При качественно выборном методе утепления, и выборе утеплителя можно ощутить экономию на обогреве зимой так и летом сэкономить на кондиционировании помещения. Сегодняшний рынок утеплителей многообразен.

На рынке утеплителей, они представлены как листовые, рулонные, ватные, в виде гранул блочные жидкие и т.д. В таком разнообразие возникает вопрос: Что выбрать? Попробуем Вам помочь с данным выбором.

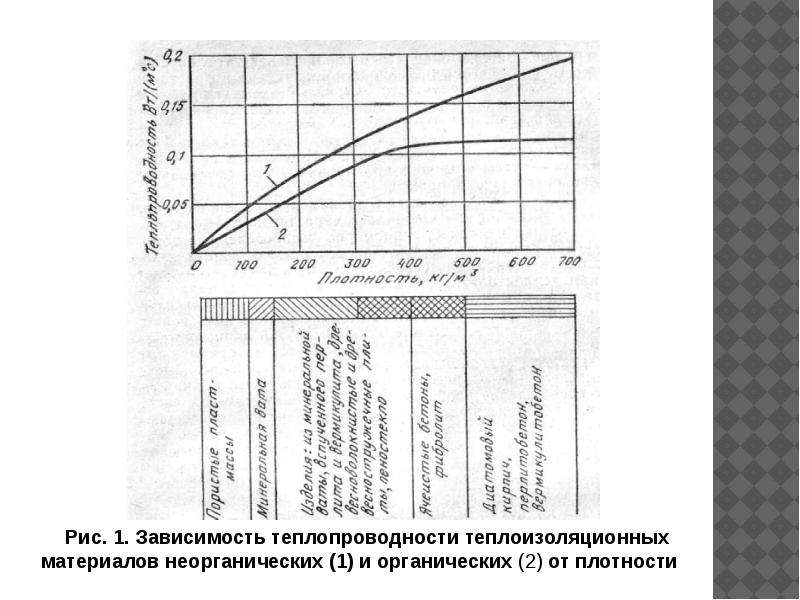

Самой важной характеристикой утеплителей является теплопроводность, это способность нам показывает количество тепла проходящего сквозь материал. Рассмотрим 2 вида теплоизоляции:

- Отражающая, способность отражать тепло;

- Предотвращающая, способность пропускать тепло, но в зависимости от коэффициента теплопроводности(чем меньше коэффициент тем меньше тепла он через себя пропусти).

Предотвращающая теплоизоляция в свою очередь бывает: неорганической, органической и смешанной.

Предотвращающая теплоизоляция в свою очередь бывает: неорганической, органической и смешанной.

Утеплители, в основе которых лежит органика

Органические теплоизоляторы очень легко найти на рынке строй материалов. Производят их применяя чаще всего (естественное) это деревянная основа. Но еще может быть использовано метал, камень и стекло.

Такие материалы зарекомендовали себя как отличные гидроизоляторы, так же они стоки к горению.

Существует несколько видов утеплителей на основе органики:

- Пенополивинилхлоридный утеплитель.

- Утеплитель Пенополиуритан.

Состав теплоизолятора это поливинилхлоридные смолы. Структура материала пористая, бывает как твердой, так и мягкой. Разновидности ППВХ используют для утепления стен, кровель, дверей полов. Средняя плотность теплоизолятора 0,1 кг на метр в кубе.

Основа для ППУ это полиэфиры плюс вода, эмульгаторы и изоционаты (катализатор). Наноситься он на абсолютно любую поверхность методом напыления специальным оборудованием высокого давления. Две жидкости полиол и изиционат, вступают друг с другом в химическую реакцию, вылетая из специального пистолета под давлением 100-200 бар. На наносимой поверхности образуется новое вещество пенополиуритан в течении 5-10 секунд. Разновидности пенополиуританов вы встречаете в повседневной жизни каждый день, это например поролон, который используется в мебели для губок для мытья посуды и т.д. Различаются эти пенополиуританы полиолом. ППУ утеплитель Имеет высокие показатели: щумоизоляции, гидроизоляции и теплоизоляции. Горючесть качественного пенополиуритана Г2(само затухающий) при замыкании и возгорании проводки не даст распространиться пожару в доме. Ни какого конденсата, на любые конструкции можно нанести.

Две жидкости полиол и изиционат, вступают друг с другом в химическую реакцию, вылетая из специального пистолета под давлением 100-200 бар. На наносимой поверхности образуется новое вещество пенополиуритан в течении 5-10 секунд. Разновидности пенополиуританов вы встречаете в повседневной жизни каждый день, это например поролон, который используется в мебели для губок для мытья посуды и т.д. Различаются эти пенополиуританы полиолом. ППУ утеплитель Имеет высокие показатели: щумоизоляции, гидроизоляции и теплоизоляции. Горючесть качественного пенополиуритана Г2(само затухающий) при замыкании и возгорании проводки не даст распространиться пожару в доме. Ни какого конденсата, на любые конструкции можно нанести.

Пенополиуритан вреден только в момент его образования, а это 5-7 секунд. После этого необходимо проветрить помещение в течение суток, для избавления от остаточных паров химической реакции, потом его хоть в пищу можно употреблять, но не стоит этого делать, вы ведь поролон не едите.

Основные характеристики Пенополиуритана:

- Плотность 10-80 кг на метр в кубе.

- Коэффициент теплопроводности самый низкий из всех существующих теплоизоляторов(0.019) , а это значит, что теплоизолятора лучше ППУ на сегодняшний день еще не изобрели.

Состав пеноизола это водная основа мочевино-формальдегидной смолы с добавлением глицерина чтобы утеплитель не рассыпался. Пена же образуется после добавления сульфокислоты. Для отвердевания состава используют органическую кислоту. Мипора (пеноизол) бывает блочная, крошкой ну и жидкая при строительстве ею можно заполнить полости.

Характеристики мипоры:

- Плотность 19 кг метр в кубе.

- Теплопроводность 0,047.

- Температура при которой происходит возгорание это 400 градусов.

- Пеноизол впитывает воду и влагу как губка.

- Минус это усадка материала и образование щелей через год использования.

Состоит ППС из воздуха на 98% и 2% это полистирол (нефтепродукт).

Свойства пенопласта:

- Теплопроводность 0,042.

- Обладает хорошей гидроизоляцией.

- Устойчив к корозии.

- Прекрасно горит даже от спички.

- Утеплитель, вспененный полиэтилен.

При производстве используют полиэтилен и пенообразователь. Чаще всего применяется для гидроизоляции или шумоизоляции за счет многочисленного числа воздушных пузырьков.

Свойства пенополиэтилена:

- Плотность 25 кг на метр в кубе.

- Теплопроводный коэффициент 0,04.

- Влагу практически не поглощает.

Состав очень прост это стружка дерева и цемент. Годится для гидроизоляции и защите от шума.

Несколько характеристик фибролита:

- Плотность 300 кг на метр в кубе.

- Коэффициент теплопроводности 0,1.

- Горючесть г1.

Сырьем для эковаты служат отходы бумаги и картона. Такой материал забивается пылью и грязью в неимоверно больших количествах.

Характеристики эковаты:

- Отличная звукоизоляция

- Хорошая теплоизоляция коэффициент теплопроводности 0,03

- Минус утеплителя усадка уже после первого года использования , что приводит к щелям которые пропускают тепло и холод.

- Отличная звукоизоляция , которая так же ухудшается через год использования.

- Отлично впитывает влагу это еще один минус.

- При напыление отсутствуют швы это плюс материала.

Несколько основных теплоизоляторов на неорганической основе.

- Минеральная вата.

Мин вата существует двух типов: каменная и шлаковая. При производстве шлаковой применяют металлические шлаки литейного производства. Основа для каменной это горные породы. Так же при образовании конечного продукта применяют фенол и карбамид.

Так же при образовании конечного продукта применяют фенол и карбамид.

Рассмотрим характеристики мин ваты для сравнения с другими утеплителями:

- Пожалуй, самый не горючий материал из рассматриваемых.

- Отличная звукоизоляция.

- Поглощение влаги минимальное.

- Обладает слабой усадкой со временем, но все же она имеет место быть.

- К минусам можно отнести паропроницаемость и сложности в монтаже.

Этот материал давно известен большинству покупателей. При изготовлении применяют отходы стекольного производства.

Рассмотрим отличительные способности стекловата:

- Плотность 100 кг на метр в кубе.

- Коэффициент теплопроводности 0,5.

- Температурный режим до 400 градусов по Цельсию.

- Впитывание влаги низкое.

- Не подвергается коррозии.

Основа при производстве оксид кремния и алюминия, а также для температур свыше 600 градусов применяют оксид циркония. Чаще всего применение если необходимо выдержать очень высокую температуру.

Чаще всего применение если необходимо выдержать очень высокую температуру.

Характеристики керамоваты:

- Можно использовать при температуре большей 1100 градусов по Цельсию

- Также применяют как электроизолятор при температурах свыше 100 градусов.

- Коэффициент теплопроводности 0,13.

- Плотность 299 кг на метр в кубе.

Как уже говорилось выше, современные утеплители разнообразны, и могут справиться с практически любой поставленной для них задачей. Мы рассмотрели только основные теплоизоляторы. Выбирать какой утеплитель – теплоизолятор применить для утепления дома , стен , кровли это уже Ваша забота, но в этом думаю данная статья Вам помогла.

Экспериментальное исследование теплопроводности пенополиуретанов

Полиуретаны (ПУ) представляют собой очень универсальное семейство материалов, в основном получаемых путем сочетания полиолов и полиизоцианатов. Учитывая годовое мировое производство около 20 миллионов тонн и мировой рынок в 50 миллиардов долларов (2016 г.), полиуретаны занимают 6-е место среди всех полимеров. В своей цепочке создания стоимости полиуретаны включают различных участников: (i) химиков, производящих большую часть полиуретанового сырья, (ii) производителей полиуретанов из сырья, (iii) производителей смесей / сборщиков, которые превращают полиуретаны в свои конечные продукты, и, наконец, (iv) конечные пользователи.Благодаря разнообразию конструкций ПУ могут использоваться в различных формах и сферах применения. Ячеистые материалы составляют самую большую часть этого рынка (более 60%), включая рынок мебели, автомобилей, постельных принадлежностей, изоляционных материалов, строительства или строительства. Могут быть изготовлены два основных типа пенопласта: (i) гибкий с открытыми ячейками, характеристиками напряжения и растяжения, например, для мебели или постельных принадлежностей, и (ii) жесткий с закрытыми ячейками, с низкой теплопроводностью, низкой плотностью и высокой стабильностью размеров, в основном для термической обработки. изоляция, e.г., строительная промышленность. Стадия приготовления значительно влияет на микроструктуру или морфологию этих ячеистых материалов и влияет на конечные свойства пены. Даже если можно использовать некоторые частично биологические соединения (полиолы), коммерческие полиуретановые ячеистые материалы до сих пор в основном основаны на ископаемых ресурсах. Тем не менее, будущие материалы будут сочетать в себе высокие характеристики с низким воздействием на окружающую среду, чтобы оправдать ожидания общества. Таким образом, новые соединения на биологической основе, сочетающие в себе различные области, такие как биотехнология, химия, наука и инженерия материалов, все больше и больше используются в сложных рецептурах для возобновляемых пен, что приводит к определенным возобновляемым макромолекулярным архитектурам.Этот обзор направлен на то, чтобы выделить основные компоненты на биологической основе (полиолы, полиизоцианаты и добавки), используемые в рецептурах пенополиуретана, в зависимости от их изготовления, морфологии и свойств. Основными возобновляемыми источниками являются (моно- и поли) сахара, олеохимия, полифенолы (лигнины, дубильные вещества…) или различные соединения, полученные в результате биотехнологических процессов из агроотходов… Влияние этих различных компонентов на характеристики материалов обсуждается более подробно для жестких пенополиуретанов.Взаимосвязи между структурой и свойствами анализируются с учетом морфологии ячеек, механических, термических свойств, огнестойкости и поведения изоляции. Наконец, проводится анализ будущих перспектив использования пенополиуретана на биологической основе.

Пенополиуретан, усиленный возобновляемыми природными ресурсами, для использования в качестве легкой теплоизоляции Была определена теплопроводность чистых пенополиуретанов и пенополиуретанов, усиленных природными ресурсами, и результаты представлены на рисунках 2–4.Как показано на рисунке 2, кажущаяся плотность всей армированной пенополиуретановой изоляции демонстрирует тенденцию к увеличению с добавлением природных ресурсов, изоляция из пенополиуретана LP показала такое же значение кажущейся плотности, что и изоляция из чистого пенополиуретана (41,861 кг · м

−3 ). Кажущаяся плотность пенополиуретановой изоляции рисовой шелухи показала самые высокие значения, которые можно было бы приписать меньшему размеру используемой рисовой шелухи.Увеличить Уменьшить Сбросить размер изображения

Рисунок 2. Кажущаяся плотность чистой пены, пены низкого давления и теплоизоляции из пенополиуретана, усиленной природными ресурсами.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияУвеличить Уменьшить Сбросить размер изображения

Рис. 3. Прочность на сжатие чистой изоляции из пенополиуретана, изоляции из пенопласта низкого давления и изоляции из пенопласта, усиленной природными ресурсами.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияУвеличить Уменьшить Сбросить размер изображения

Рисунок 4. Теплопроводность аккуратной изоляции из пенополиуретана, изоляции из пенопласта низкого давления и изоляции из пенопласта, усиленной природными ресурсами.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияНа механические свойства пенополиуретана могут влиять различные факторы, такие как кажущаяся плотность, характеристики ячеистой структуры и тип наполнителя. Требования к прочности, такие как прочность изоляции здания на сжатие, считаются очень важными.Использование древесных частиц, бамбуковых волокон и рисовой шелухи значительно улучшило прочность на сжатие термоизоляции. По мере увеличения добавления наполнителей прочность на сжатие всех пенополиуретанов значительно увеличивалась, что демонстрировало тенденцию, аналогичную тенденции кажущейся плотности. Для сравнения, изоляция из вспененного полиуретана показала наивысшую прочность на сжатие, что указывает на то, что рисовая шелуха имела хорошую межфазную совместимость в сочетании с полиуретановой матрицей.Прочность на сжатие пенополиуретана LP была относительно низкой по сравнению с изоляцией из пенопласта, армированной натуральными волокнами. Это происходит главным образом потому, что натуральные волокна обладают внутренней механической прочностью и улучшенной интегральной прочностью пен [17].

Теплопроводность пенополиуретана связана с тепловыми факторами, такими как конвекционная теплопередача, радиационная теплопередача, а также проводимость твердых тел и воздуха. Теплопроводность связана со структурой и плотностью пенополиуретана, в то время как излучение зависит от размера ячеек пенополиуретана [18].Как правило, при оценке теплопередачи на пенополиуретане конвективной и радиационной теплопередачей можно пренебречь [8]. В данном исследовании была определена и обсуждена теплопроводность пенополиуретана, армированного натуральными волокнами.

Как видно из рисунка 3, чистые пенополиуретаны и пенополиуретаны с низким содержанием полиуретана показали низкую теплопроводность. В то время как теплопроводность пен WF PU, пен BF PU и пен RH PU была относительно высокой. Значения теплопроводности пенополиуретана, армированного натуральным волокном, находились в диапазоне 0.045-0,065 Вт · м -1 K -1 , показывая, что теплопроводность усиленного волокном пенополиуретана одновременно увеличивалась по мере повышения прочности на сжатие. Теплопроводность пенополиуретана RH была самой высокой. Это было связано с меньшими ячейками с толстыми стенками, которые реализовывали большую теплопередачу, поскольку меньший размер рисовой шелухи также улучшал их межфазную совместимость с матрицей PU [5]. Однако на основании квалификации, что материал квалифицируется как изоляционный, если его теплопроводность меньше 0.1 Wm −1 K −1 [19], небольшое увеличение значений теплопроводности полиуретановых пен, армированных натуральными волокнами, вызванное добавлением волокон, не повлияет на их применение в качестве теплоизоляторов, поскольку их значения теплопроводности были все еще намного меньше, чем 0,1 Вт · м −1 K −1 . Для сравнения: пенополиуретан, армированный натуральными волокнами, в этом исследовании имеет более низкие или сопоставимые значения теплопроводности с теплоизоляцией на биологической основе, как сообщалось в предыдущих исследованиях [12–15, 20].

Микроструктура чистого пенополиуретана и пенополиуретана LP показала ячеистую структуру, а ячейки были хорошо собраны (рис. 5). Изоляция из пенополиуретана, армированного бамбуковым волокном, по-прежнему показывала хорошую структуру ячеек, а волокна имели хорошую межфазную адгезию со стенками ячеек из полиуретана. Добавление древесных частиц вызывало изменения в клеточных структурах, что приводило к образованию клеток с нарушением целостности. Микроструктура пенопласта показала, что натуральные волокна могут играть роль каркаса, обеспечивающего прочность всего материала.Между тем, оригинальная сотовая структура пенополиуретана обеспечивала низкие значения теплопроводности образцов изоляции. Следовательно, хорошее включение механических поддерживающих волокон в качестве каркаса в пенополиуретан с сотовой структурой в качестве матрицы обеспечивало высокую прочность при низкой плотности для армированной волокном пенополиуретановой изоляции.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 5. Микроструктура (а) чистой изоляции из пенополиуретана, (б) изоляции из пенополиуретана низкого давления, (в) изоляции из вспененного полиуретана WF, (г) изоляции из вспененного полиуретана BF и (д) изоляции из вспененного полиуретана с высокой влажностью.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияКривые термогравиметрии (TG) и производной термогравиметрии (DTG) чистых пенополиуретанов и армированных пенополиуретанов показаны на рисунке 6. Кривые DTG чистых изоляционных материалов из пенополиуретана показали, что существует две основные стадии деградации, с максимальной температура потери массы 351 ° C и 513 ° C соответственно.Первая стадия разложения произошла между 150 ° C и 400 ° C, что было связано с диссоциацией уретановых связей в пенополиуретане. Вторая стадия разложения произошла между 400 ° C и 600 ° C, что связано с разложением полиольных мягких сегментов в пенополиуретане [21].

Увеличить Уменьшить Сбросить размер изображения

Рис. 6. Кривые TG и DTG для чистой изоляции из пенополиуретана, изоляции из пенопласта LP и изоляции из пенопласта, армированного натуральным волокном (с добавкой 35%).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияТепловые характеристики пенополиуретана RF, пенопласта BF и пенополиуретана WF были схожими. Вся изоляция из пенополиуретана, армированного натуральным волокном, подверглась одной основной стадии разрушения при температуре от 250 ° C до 500 ° C. По сравнению с чистой изоляцией из пенополиуретана, включение рисовой шелухи, бамбуковых волокон и древесных частиц сместилось к более низкой температуре, когда потеря массы была ниже 5%, что может быть отнесено на счет потерь влаги, присутствующей в естественной структуре натурального материала. волокна [22–24].Результат согласуется с предыдущими исследованиями Mosiewicki et al (2009) [11]. Выход полукокса из пенополиуретана RH был самым высоким, что было приписано высокому содержанию таких минералов, как Si, Ca, Mg, Mn. в рисовой шелухе, которую трудно разложить [25–28].

Что касается пенополиуретана LP, на кривых DTG наблюдались две основные стадии разложения с максимальной температурой потери массы 341 ° C и 416 ° C, соответственно. Как и в случае чистой полиуретановой пены, разложение жестких сегментов в полиуретане привело к первой стадии разложения полиуретановой пены LP.Температура, соответствующая второй максимальной потере массы, была ниже, чем у чистой полиуретановой пены, что можно объяснить тем, что сжиженные полиолы содержат много гидроксилсодержащих компонентов с относительно низкой молекулярной массой, которые легче разлагаются, чем чистая полиуретановая пена.

Свойства пенополиуретана с пенообразователем четвертого поколения

Изменение климата требует использования материалов с минимальным потенциалом глобального потепления. Пенообразователь четвертого поколения HCFO-1233zd-E является одним из них.Использование HCFO позволяет производить пенополиуретан с низкой теплопроводностью. Теплопроводность, как и другие свойства пены, зависит не только от плотности, но и от ячеистой структуры пены. Ячеистая структура, в свою очередь, зависит от технологических параметров производства пенопласта. Сравнение заливочной и распыляемой пен с одинаковой низкой плотностью показало, что ячеистая структура распыляемой пены состоит из ячеек с гораздо меньшими размерами, чем заливочная пена. Из-за небольшого размера ячеек распыляемая пена имеет более низкую излучающую составляющую в проводимости пены и, как следствие, более низкую общую теплопроводность, чем заливочная пена.Водопоглощение распыляемой пены из-за мелкой ячеистой структуры также ниже, чем у заливной пены. Пена для заливки с более крупными ячейками имеет более высокую прочность на сжатие и модуль упругости в направлении подъема пены. Напротив, аэрозольная пена с мелкопористой структурой имеет более высокую прочность и модуль в перпендикулярном направлении. Также было изучено влияние старения пены на теплопроводность.

Пенополиуретан с низким потенциалом глобального потепления и вспенивающим агентом с низким потенциалом разрушения озонового слоя.

1 Введение

Для получения жестких пенополиуретанов (PUR) необходимо добавлять вспениватели вместе с полиолом и полиизоцианатом. С развитием понимания воздействия вспенивателей на различные экологические процессы в химии и технологии PUR сменилось несколько поколений вспенивателей. Первым поколением были полностью галогенированные хлорфторуглероды – жидкости с высоким озоноразрушающим потенциалом (ODP). Второе поколение – гидрохлорфторуглероды (1).Эти пенообразователи имеют низкий ODP и высокий потенциал глобального потепления (GWP). Третье поколение – это гидрофторуглероды (ГФУ) с нулевым ОРП (2,3). Согласно Киотскому протоколу к Рамочной конвенции Организации Объединенных Наций об изменении климата и другим соответствующим документам, в ближайшем будущем на практике будут применяться пенообразователи и хладагенты четвертого поколения. В отличие от пенообразователей третьего поколения, они должны иметь не только нулевой ODP, но и минимальный GWP. Свойства новых пенообразователей обсуждаются в ссылках (4–7).Они также используются в технологии пенополиуретана (8,9,10,11,12). Одним из них является гидрохлорфторолефин HCFO-1233zd-E, имеющий ODP около нуля, GWP 1 и негорючий. Под торговой маркой Solstice ® Liquid Blowing Agent (LBA) он зарекомендовал себя как идеальная замена вспенивающим агентам третьего поколения при нанесении распыляемой пены (13). Низкая температура кипения (19 ° C) и скрытая теплота парообразования при температуре кипения (194 кДж · кг -1 ) могут способствовать получению пен с низкой плотностью без использования дополнительного вспенивателя – воды, что увеличивает теплопроводность конечного продукта.Низкая теплопроводность пара HCFO-1233zd-E (10,2 мВт · (м · К) −1 при 20 ° C) способствует созданию изоляции с минимальной общей теплопроводностью (14).

В ранних работах (15,16,17,18,19) было показано, что общая или эффективная проводимость пены ( λ F ) можно выразить суперпозицией следующих механизмов теплопроводности через пену:

(1) λF = λm + λg + λr + λc

где λ м – теплопроводность пенополимерной матрицы, λ г – теплопроводность газов внутри ячеек пены, λ r – лучистая теплопроводность, а λ c – конвективная проводимость газов.Размеры ячеек пены обычно достаточно малы. Таким образом, конвективным переносом тепла можно пренебречь (17,18,19). Каждая из этих составляющих теплопроводности, как и многие другие рабочие характеристики пенопласта, сильно зависит от количества и геометрического распределения полимера в ячеистом пластике. Эти переменные, в свою очередь, зависят от технологии производства и химического состава пенообразователя.

Ячеистая структура пенопласта низкой плотности представляет собой многогранники-ячейки, состоящие из распорок, узлов и стенок ячеек.В частности, теплопроводность через полимерную матрицу зависит от того, какая часть распорок и стенок ячеек распределена в направлении подъема пены, а какая – в перпендикулярном направлении. Поскольку, как правило, ячейки пены вытянуты в направлении подъема пены, соответственно, масса стоек и стенок в этом направлении больше, чем в перпендикулярном направлении. Следовательно, при прочих равных условиях теплопроводность в направлении подъема пены больше, чем в перпендикулярном (20,21).Естественно, что чем меньше плотность пенопласта, тем ниже его теплопроводность. В то же время пористая структура оказывает очень значительное влияние на физико-механические свойства материала, и необходимо найти баланс между оптимальной теплоизоляцией и механическими свойствами (22,23).

Воздействие излучающей составляющей на общую теплопроводность сильно зависит от размеров ячеек. Как в теоретических, так и в практических работах было показано, что уменьшение размеров ячеек приводит к меньшему вкладу излучения в теплопроводность (16,18,24,25,26).

Тип вспенивающего агента (газ) определяет не только значение соответствующей составляющей теплопроводности, но также скорость изменения теплопроводности пены во время старения (27,28,29). К сожалению, большинство опубликованных данных о старении пен относится к пенам с вспенивающими добавками второго или третьего поколения.

Описанные и апробированные композиции разработаны в рамках коммерческого проекта. Целью данного исследования было оценить влияние технологии производства пенопласта на его ячеистую структуру, а также физико-механические свойства пенополиуретана, полученного с использованием пенообразователя четвертого поколения.

2 Материалы и методы

2.1 Материалы

Полиэфирные и полиэфирные полиолы BASF, диэтиленгликоль в качестве удлинителя цепи, IXOL B 251 (Solvay Fluor GmbH, Германия) в качестве реактивного антипирена, а также добавка антипирена TCPP (трис- (1-хлор-2-пропил) фосфат) (Albemarle GmbH, Германия), поверхностно-активное вещество Silicone L-6915LV (Momentive Performance Materials, Германия) и катализатор на основе висмута использовали в основной смеси полиолов (таблица 1).Полимерный 4,4′-метилендифенилизоцианат (PMDI) Desmodur ® 44V20L (Covestro AG, Германия) с содержанием группы NCO 31,5% и средней функциональностью 2,7 использовали в качестве изоцианатного компонента в обоих составах PUR. Для заливки полиуретановой композиции предварительно были использованы 0,5 весовых частей (весовых частей) аминсодержащего катализатора и 41 весовая часть вспенивающего агента HCFO-1233zd-E под торговым наименованием Solstice ® LBA (Honeywell Fluorine Products Europe BV, Нидерланды). добавлен к основной смеси полиолов.Для распыления композиции PUR к основной смеси полиолов добавляли 6 мас.ч. аминсодержащего катализатора и 45 мас.ч. HCFO-1233zd-E.

Таблица 1Составы пенополиуретана низкой плотности в частях по массе

| Компонент | Гидроксильное число | Заливочный состав | Аэрозольный состав | Композиция с солканом |

|---|---|---|---|---|

| (мгКОН · г -1 ) | (pbw) | |||

| Полиолы простых полиэфиров | 600 | 25 | ||

| Полиол полиэфирный | 240 | 30 | ||

| Диэтиленгликоль | 1,057 | 25 | ||

| IXOL B 251 | 300 | 20 | ||

| TCPP | 15 | |||

| Силикон L-6915LV | 1.5 | |||

| Висмутсодержащий катализатор | 0,2 | |||

| Аминсодержащий катализатор | 0,5 | 6,0 | 6,0 | |

| HCFO-1233zd-E | 41 | 45 | – | |

| Солкане 365/227 (87:13) | – | – | 30 | |

| PMDI | 147 | |||

2.2 Приготовление образцов пенополиуретана

Разливные блоки пенополиуретана со свободным подъемом были приготовлены с использованием лабораторного смесителя со скоростью мешалки 2000 об / мин и открытых форм размером 250 мм × 250 мм × 100 мм. Были рассчитаны доли компонентов A и B, чтобы получить толщину пеноблоков около 60 мм. Температура компонентов составляла 20 ° C. Время перемешивания, время крема, время гелеобразования и время вспенивания разливочной композиции составляли 5, 11, 24 и 30 с соответственно.

Для напыления пенопластовых панелей использовались «дозирующая система MH VR» высокого давления и пистолет-распылитель «Probler P2 Elite» (GlasCraft, Великобритания).При распылении компоненты A и B нагревали в машине и шлангах до 40 ° C. Рабочее давление компонентов составляло 120–140 бар. Производительность этих устройств с минимальной камерой смешения составила 1,5 кг · мин -1 . Панели из вспененного полиуретана были нанесены распылением на алюминиевые листы, покрытые разделительным агентом. Температура алюминиевых листов составляла 22 ° C. Время схватывания распыляемой композиции по металлу – 4 с. Толщина панелей, наносимых распылением, составляла 50–60 мм.

2.3 Испытание пенополиуретана

Образцы пенополиуретанадля испытаний были вырезаны из сердцевины залитых блоков и напыленных панелей.Коэффициент теплопроводности λ 10 пен определяли с использованием термического анализатора Linseis HFM 200 (Linseis GmbH). Измерение λ 10 проводилось по направлению подъема пены. Размер образцов составлял 200 мм × 200 мм × 35 мм, температура верхней пластины 20 ° C и температура нижней пластины 0 ° C. Во время старения образцы пенопласта хранили в помещении при 20–22 ° C, избегая попадания прямых солнечных лучей.

Объемное содержание закрытых клеток определяли согласно методу 2 ISO 4590: 2016, используя образцы размером 100 мм × 35 мм × 35 мм.Для обоих тестов использовались три образца.

Водопоглощение пен определяли согласно ISO 2896: 2001 с использованием образцов размером 50 мм × 50 мм × 50 мм. В каждой серии было испытано по пять образцов. Образцы выдерживали в воде до 30 суток.

Для испытаний пенопласта на сжатие использовалась машина для статических испытаний материалов Zwick / Roell Z010 TN (10 кН) (Германия) с дополнительной силовой ячейкой 1 кН и базовая программа testXpert II. Испытание проводилось в соответствии с требованиями EN 826 с использованием образцов размером 35 мм × 35 мм × 35 мм.Испытание проводилось в двух направлениях: параллельно ( z ) и перпендикулярно ( x ) подъему пены. В каждой серии использовалось восемь образцов.

Ячеистую структуру пенополиуретана контролировали с помощью сканирующего электронного микроскопа (SEM) Tescan 5536M (Чехия). Разрешение – 3 нм (в высоком вакууме 5 × 10 −3 Па), увеличение 100 ×.

3 Результаты и обсуждение

3.1 Теплопроводность пен

В составах пенополиуретана низкой плотности с низкими значениями теплопроводности обычно используется комбинация физических и химических вспенивающих агентов.Так, в рецептурах Elastopor ® H 1622/5 (Elastogran BASF Group) для пены плотностью 35 кг · м −3 используется комбинация HFC-365mfc с водой. Свойства пенообразователей третьего и четвертого поколений приведены в таблице 2.

Таблица 2Свойства пенообразователей (30,31)

| Химический вспениватель | Пенообразователи третьего поколения | Пенообразователь четвертого поколения | |||

|---|---|---|---|---|---|

| Вспенивающий агент | CO 2 | ГФУ-245fa | ГФУ-365mfc | HFC-227ea | HCFO-1233zd-E |

| Химическая формула | CO 2 | C 3 H 3 F 5 | C 4 H 5 F 5 | С 3 HF 7 | C 3 H 2 F 3 Класс |

| Молекулярная масса (г · моль −1 ) | 44 | 134 | 148 | 170 | 130 |

| Температура кипения (° C) | −78.5 | 15,3 | 40,2 | −16,5 | 19,0 |

| Теплопроводность пара при 25 ° C (мВт · (м · K) −1 ) | 16,3 | 12,2 | 10,6 | 13,3 | 10,5 |

Наряду с HFC-365mfc также используется смесь HFC-365mfc и HFC-227ea в массовом соотношении 87/13 под торговой маркой Solkane 365/227 (87:13).Температура кипения и теплопроводность пара этой смеси составляют 24 ° C и 10,9 мВт · (м · K) -1 , соответственно.

Поскольку теплопроводность физических вспенивающих агентов в паровой фазе меньше, чем у CO 2 , общая теплопроводность пенополиуретанов, выдутых с помощью физических вспенивающих агентов, ниже, чем у пен, выдутых только с CO 2 . Кроме того, теплопроводность пенополиуретана, вспененного только физическим вспенивающим агентом, будет меньше, чем у пен, где в качестве дополнительного вспенивающего агента используется вода.Использование HCFO-1233zd-E позволило получить пену плотностью около 35 кг · м −3 без использования дополнительного вспенивателя – воды.

Поскольку потери легкокипящего вспенивающего агента во время распыления немного больше, чем при заливке композиции PUR, для получения такой же плотности пены было использовано немного более высокое содержание вспенивающего агента в композиции распыляемой пены. Благодаря этой компенсации, плотность пенопласта у залитых блоков и панелей, нанесенных распылением, была примерно одинаковой, а именно 34.0 и 34,5 кг · м −3 для заливки и распыления пены соответственно. Обе пены имели структуру с закрытыми ячейками. Объемное содержание закрытых ячеек в заливочной и напыляемой пенах было практически одинаковым – 95 об.%.

Вариация коэффициента теплопроводности λ 10 испытанных заливочных и напыляемых пен при старении представлены на рисунке 1. За начальное значение коэффициента его значение принималось в первые сутки, когда образцы были вырезаны из изготовленных блоков и панелей через 24 ч. их лечения и снятия стресса.

Рисунок 1

Изменение коэффициента теплопроводности заливочной и распыляемой пены при старении.

Установлено, что при практически одинаковой плотности начальное значение коэффициента теплопроводности заливной пены было на 10% выше, чем у распыляемой пены (17,1 мВт · (м · К) −1 против 15,4 мВт · ( м · К) −1 ). Это соотношение между двумя коэффициентами пены сохранялось во время старения обеих пен на 7-й и 180-й дни, а именно 17.6 мВт · (м · К) −1 против 16,0 мВт · (м · К) −1 и 20,4 мВт · (м · К) −1 против 18,5 мВт · (м · К) – 1 соответственно. Лишь в нескольких статьях представлены характеристики теплопроводности с пенообразователями четвертого поколения, и наш результат намного более конкурентоспособен, чем тот, который представлен в справке. (12) – 23,0 мВт · (м · К) −1 .

Коэффициент теплопроводности изменялся наиболее быстро, когда пены были новыми, и градиенты давления между ячейками, заполненными пенообразователем, и окружающим воздухом, способствующие диффузии, имели максимальные значения.По мере уменьшения градиента давления скорость изменения коэффициента теплопроводности уменьшалась. Дальнейшее увеличение коэффициента произошло за счет диффузии газообразных пенообразователей и воздуха через стенки ячеек под действием градиентов парциального давления. В результате за 180 суток теплопроводность заливочной и распыляемой пены увеличилась практически одинаково – на 19% и 20%. Изменение теплопроводности пен с большой надежностью (коэффициент детерминации 0.99) можно было аппроксимировать полиномиальными линиями тренда четвертого порядка. Например, приближенное уравнение для распыляемой пены:

. (2) y = −6 × 109×4 + 3 × 10−6×3−0,004×2 + 0,0417x + 15,604

R -квадратное значение = 0,994.