Плотность пенополиуретана для напыления | Химтраст

Плотность жестких пенополиуретанов для напыления, сферы их применения и способы изменения плотности в процессе производства – это тема для жарких дискуссий среди пенополиуретанщиков, как новичков, так и матерых специалистов. Действительно, ведь плотность пенополиуретанов для напыления варьируется в широком диапазоне от 8 до 100 кг/м3 и более. Какую же пену применять, и в каких случаях? Попробуем разобраться в этой статье.

Наиболее общие рекомендации следующие:

- 8-20 кг/м³ – для внутренней тепло- и шумоизоляции, для изоляции межэтажных перекрытий и под гипсокартон, не предназначен для механических воздействий; ячейки преимущественно открытые; коэффициент теплопроводности – 0,35-0,40 Вт/м•°С

- 20-25 кг/м³ – для наружной и внутренней изоляции, не предназначен для механических воздействий, не должен соприкасаться с атмосферными осадками; около 50% открытых ячеек; коэффициент теплопроводности – 0,30-0,36 Вт/м•°С

- 30-35 кг/м³ – для наружной и внутренней изоляции, в т.ч. для фундамента под засыпку не глубже 2 м, не предназначен для ходьбы; ячейки закрытые; коэффициент теплопроводности – 0,20-0,26 Вт/м•°С

- 40-45 кг/м³ – для наружной и внутренней изоляции, в т.ч. для фундамента под засыпку не глубже 3 м, не для частой ходьбы; ячейки закрытые; коэффициент теплопроводности – 0,22-0,28 Вт/м•°С

- 60-70 кг/м³ – для наружной и внутренней изоляции, в т.ч. для фундамента под засыпку и эксплуатируемой кровли; ячейки закрытые; коэффициент теплопроводности – 0,28-0,34 Вт/м•°С

- 100-110 кг/м³ – для наружной и внутренней изоляции, в т.ч. для фундамента под засыпку и эксплуатируемой кровли; ячейки закрытые; коэффициент теплопроводности – 0,35-0,40 Вт/м•°С

При выборе плотности пенополиуретана также необходимо руководствоваться теплоизоляционными характеристиками. Так наибольший теплоизоляционный эффект достигается при использовании пен с плотностью 30-40 кг/м³. При меньшей плотности снижается количество пор, а их размер растет, кроме того повышается процент открытых пор, которые осуществляют обмен газом с окружающей средой. При более высоких плотностях возрастает влияние полимерной сетки, которая проводит тепло лучше, чем наполненные газом поры.

Плотность или ее интервал задается производителем сырья, путем составления рецептуры с оптимальным соотношением пенообразователей, катализаторов, стабилизаторов и воды. Ни один производитель сырья не рекомендует изменять плотность путем самостоятельной корректировки рецептуры.

К примеру, среди бывалых полиуретанщиков можно часто услышать истории про добавление различных активаторов или/и воды в состав компонента А с целью снижения плотности, а значит и экономии в общем расходе сырья. Да, действительно, это возможно, но это чревато другими неприятностями. Изменение оптимально подобранного соотношения ингредиентов в компоненте А грозит усадкой пены, снижением адгезии к основанию, снижением времени начала вспенивания, повышенной пористостью и хрупкостью пенополиуретана, порчей всей бочки сырья. Поэтому мы настоятельно рекомендуем не вмешиваться в состав поставленных ППУ-компонентов, и выбирать необходимую плотность заранее и в соответствии с технической документацией, прилагаемой к той или иной марке сырья. Кроме того, гибкость компании “Химтраст” позволяет осуществить заказ компонентов с нестандартной плотностью получаемой пены. Таким образом, вы сможете подобрать оптимальную плотность пенополиуретана в соответствии с требованиями заказчика.

Вконтакте

Одноклассники

Google+

Обсуждение

Please enable JavaScript to view the comments powered by Disqus.himtrust.ru

Плотность ппу для мягкой мебели

МЯГКИЕ НАПОЛНИТЕЛИ МЕБЕЛИ: ВАРИАНТЫ И ХАРАКТЕРИСТИКИ

Для изготовления мягкой мебели используется множество наполнителей, каждый из которых обладает определенными характеристиками, напрямую влияющими на комфортабельность и срок эксплуатации модели.

| Название материала | Краткое описание | Область использования |

|---|---|---|

| Поролон | Взбитая полиуретановая пена, на 90 % состоящая из воздуха | Мягкая мебель эконом класса (элементы сидения, спинки, подлокотники), матрасы |

| Пенополиуретан | Усовершенствованный вариант поролона – вспененный губкообразный материал, который может обладать различной плотностью | Мягкая мебель (элементы сидения, спинки, подлокотники), матрасы, подушки |

| Латекс | Упругий и эластичный материал, может быть натуральным (произведенным из сока гевеи) или искусственным (произведенным из вспененных полимеров) | Мягкая мебель премиум класса (элементы сидения, спинки, подлокотники), матрасы |

| Дюрафил | Высокоэластичное термокрепленое полотно с аэродинамической раскладкой, изготовленное из полиэстеров | Элитная мягкая мебель (элементы сидения, спинки, подлокотники), матрасы |

| Синтепон | Объемный и мягкий нетканый материал, изготовленный из 100% полиэфирных волокон | Мягкая мебель (элементы спинки, подлокотники), подушки |

| Синтепух | Пустотелое силиконизированное и сильно извитое волокно, 100% полиэстер | Мягкая мебель (элементы спинки), подушки, матрасы |

| Холлофайбер | Нетканый материал, произведенный из первичных полиэфирных волокон с пустотелой структурой, состоит из маленьких шариков | Подушки, матрасы |

| Полиэстровые шарики | Легкий ячеистый материал, представляющий собой вспененный полистирол и состоящий из атомов углерода и водорода | Наполнитель для бескаркасной мебели (диваны, пуфы) |

1. Поролон

Самый дешевый вариант наполнителя мягкой мебели, применимый для изделий эконом класса. При грамотной и аккуратной эксплуатации способен сохранять свои свойства на протяжении 3-5 лет.

Самый дешевый вариант наполнителя мягкой мебели, применимый для изделий эконом класса. При грамотной и аккуратной эксплуатации способен сохранять свои свойства на протяжении 3-5 лет.

Среди достоинств можно выделить упругость. Среди недостатков – плохую устойчивость к влаге, запахам и пыли. Кроме того, при интенсивной эксплуатации поролон быстро утрачивает свои свойства и может превратиться в труху.

2. Пенополиуретан

Является универсальным наполнителем для мягкой мебели, матрасов и подушек. Может иметь различную форму и плотность, от которой зависит комфортабельность и жесткость спального места. Оптимальный показатель плотности ППУ – 25 кг/м3. Плюсы материала:

- долговечность (средний срок эксплуатации 18-20 лет),

- разнообразие вариантов жесткости (зависит от плотности),

- упругость и эластичность

- не накапливает пыль

- не аллергенен

Минусы:при малой плотности и интенсивных нагрузках на поверхности появляются вмятины и неровности

3.

Наполнитель в диване

Латекс

Натуральный латекс в настоящее время является самым совершенным наполнителем: мягкий, эластичный, нетоксичный материал, который легко принимает форму тела и оказывает качественную поддержку во время сна. Хорошо сохраняет свои свойства с течением времени — средний срок эксплуатации 20 лет. Чаще всего применяется в матрасах, в мебели используется для изделий премиум класса. Среди недостатков можно выделить высокую стоимость, возможность возникновения аллергических реакций (сыпь) и специфический запах резины.

Искусственный латекс – это коммерческое название высокоэластичного пенополиуретана.

С течением времени такой материал утрачивает свою упругость. Срок эксплуатации искусственного латекса при интенсивных нагрузках составляет не более 10 лет.Отличить натуральный латекс от искусственного достаточно просто. Натуральный латекс имеет сероватый оттенок и кажется немного жирноватым на ощупь, синтетический – сухой материал желтоватого цвета.

4. Дюрафил

Дюрафил – это уникальное сочетание высокой эластичности при низкой остаточной деформации. Даже при длительных интенсивных нагрузках материал легко восстанавливает первоначальную форму. Плюсы:

Дюрафил – это уникальное сочетание высокой эластичности при низкой остаточной деформации. Даже при длительных интенсивных нагрузках материал легко восстанавливает первоначальную форму. Плюсы:

- устойчивость к возгоранию и воздействию влаги

- безопасность для здоровья

- гипоаллергенность

- долговечность восстановительных свойств

- обладает высокими противогрибковыми и противомикробными свойствами

- не плесневеет

Дюрафил достаточно дорогостоящий материал, поэтому применяется исключительно в элитных изделиях.

5. Синтепон

Мягкий упругий материал, который используют в изделиях эконом класса (диваны, кресла, матрасы). Является самым популярным наполнителем для диванных подушек.Среди достоинств материала можно подчеркнуть:

- невысокую стоимость

- гипоаллергенность

- хорошую теплоизоляцию

- легкость и упругость

- устойчивость к воздействию различных микроорганизмов

К недостаткам материала можно отнести то, что с течением времени он утрачивает способность к восстановлению формы, вследствие чего на поверхности образуются неровности.

6. Синтепух

Лучший искусственный заменитель натурального пуха — воздушный материал, способный долгое время сохранять форму и структуру, не скатываясь в комки. Из основных достоинств можно выделить:

Лучший искусственный заменитель натурального пуха — воздушный материал, способный долгое время сохранять форму и структуру, не скатываясь в комки. Из основных достоинств можно выделить:

- высокие вентиляционные свойства

- легкость, мягкость и упругость

- стойкость к стирке и химической чистке

- абсолютная безвредность для здоровья человека

Среди недостатков – возможно полное намокание материала, но, даже намокнув, материал способен сохранять тепло.

7. Холлофайбер

Прекрасный заменитель натуральных наполнителей:

- мягкий, упругий и эластичный

- легко изменяет и быстро восстанавливает форму даже после интенсивных нагрузок

- не впитывает запахи и не накапливает пыли

- устойчив к воздействию влаги

- обладает высокими теплоизоляционными и вентиляционными свойствами

- антистатичный и антиаллергенный

- не поддерживает горение (но может плавиться)

- экологически безопасный (нетоксичен)

Стоимость холлофайбера намного выше, чем у синтепона, но это легко объяснимо его высокими эксплуатационными показателями.

8. Полиэстровые шарики

Подвижные и не образующие трения полиэстровые шарики позволяют бескаркасным изделиям быстро принимать заданную форму. Одним из основных преимуществ такого наполнителя является легкость – вес бескаркасных диванов и кресел колеблется от 1 до 5 кг в зависимости от объема изделия. Кроме того, такой наполнитель не накапливает статического электричества и не шуршит, что обеспечивает максимум комфорта при эксплуатации. Единственным недостатком такого наполнителя является деформация: с течением времени под весом человека шарики утрачивают свою форму и оседают. Именно поэтому все бескаркасные изделия оборудованы съемными чехлами. Съемные чехлы позволяют досыпать наполнитель в изделие по мере его оседания и облегчают процесс ухода, ведь их легко можно постирать.

Подвижные и не образующие трения полиэстровые шарики позволяют бескаркасным изделиям быстро принимать заданную форму. Одним из основных преимуществ такого наполнителя является легкость – вес бескаркасных диванов и кресел колеблется от 1 до 5 кг в зависимости от объема изделия. Кроме того, такой наполнитель не накапливает статического электричества и не шуршит, что обеспечивает максимум комфорта при эксплуатации. Единственным недостатком такого наполнителя является деформация: с течением времени под весом человека шарики утрачивают свою форму и оседают. Именно поэтому все бескаркасные изделия оборудованы съемными чехлами. Съемные чехлы позволяют досыпать наполнитель в изделие по мере его оседания и облегчают процесс ухода, ведь их легко можно постирать.

РЕКОМЕНДАЦИЯ.Выбирая наполнитель для мягкой мебели, важно учитывать не только его стоимость, но и практичность в эксплуатации. Купив диван на поролоне за копейки, помните, что через 3 года он может выйти из строя. Так не лучше ль немного доплатить, отдав предпочтение дивану на основе плотного ППУ, который прослужит как минимум в 6 раз дольше?

Автор статьи

Эксперт по мебели с 5 летним стажем

Журналист

Злата Куприянова

Задать вопрос Злате

Когда в конце 30-х годов XIX века, то есть почти двести лет назад, германские физики, работавшие на концерн Байер, трудились над разработкой полиуретановых эластомеров, они и думать не могли, что получившийся в результате экспериментов конечный продукт с содержанием нежелательных пузырей газа станет новой ступенью в эволюции полимерных материалов. Ученые стали целенаправленно соединять многоатомные спирты с многофункциональными изоциантами. Так появился пенопласт с ячеистой структурой. Последующие эксперименты и опыты привели к образованию конечного продукта — пенополиуретана.

По сути, пенополиуретан (ППУ) – это конструкционная пластмасса массового применения, которую можно использовать в самых разных целях.

В основе разных видов пенополиуретана – сложные или простые полиэфиры. Так, на основе сложных ПЭ в середине прошлого века стали разрабатываться пенопласты, обладающие эластичными свойствами. Спустя несколько лет появились первые пены, в основе которых были простые полиэфиры. Область применения пенополиуретана постепенно расширялась, и к концу 90-х ППУ активно использовались повсеместно. Причем около 70% всего объема вырабатываемых пенополиуретанов применялись при изготовлении мягкой мебели и матрасов.

При выборе определенного вида пенополиуретана для мягкой мебели имеют значение его основные характеристики: степень жесткости, вес, эластичность, амортизационные свойства. Все эти качества зависят от того, какие исходные продукты и рецептуры используются при производстве пенополиуретана.

По степени жесткости эластичный пенополиуретан может быть сверхмягким (от 0,5кПа), мягким, стандартным или жестким. Существует также сверхжесткий ППУ (до 10 кПа). Жесткий ППУ способен заменить пружинные блоки, а листы ППУ повышенной мягкости небольшой толщины, как правило, используются в сочетании с другими материалами.

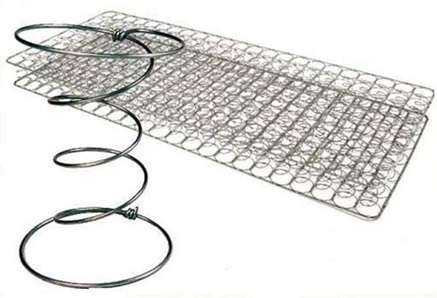

Существует два способа производства эластичных пенополиуретанов. При изготовлении формованных ППУ каждая деталь отливается отдельно. При производстве блочных ППУ конечный продукт – блоки больших размеров прямоугольной или цилиндрической формы, которые затем раскраиваются на заготовки.

При выборе конкретного вида блочного эластичного ППУ для изготовления мягкой мебели первостепенное значение имеют такие понятия, как жесткость материала и его кажущаяся плотность. Жесткость – это способность материала противостоять деформации. Кажущаяся плотность определяется объемным весом пористого материала. Жесткость и кажущаяся плотность тесно взаимосвязаны: чем выше плотность материала, тем качественнее пена и тем выше предел ее «усталости». То есть чем более высокая нагрузка предполагается на определенную секцию мебели, тем выше должна быть степень кажущейся плотности. При удачно выверенном сочетании кажущейся плотности и жесткости материала можно добиться высокого качества мягкой мебели.

Практика показывает, что наиболее удачными можно считать следующие варианты подбора ППУ для различных элементов мягкой мебели. Для сидений, которые испытывают постоянные высокие нагрузки, плотность ППУ должна быть не ниже 28-30 кг/м3. Для подлокотников и спинок, на которые приходится гораздо меньшая нагрузка, можно использовать ППУ с чуть меньшей кажущейся плотностью (23-25 кг/м3). Самая высокая степень кажущейся плотности требуется для ППУ, применяемых в изготовлении тонких настилов в сиденьях (не менее 35 кг/м3) и в спинках и подлокотниках (не менее 28 кг/м3). Причина в том, что чем меньше толщина настила, тем сильнее он поддается деформации.

Степень эластичности пенополиуретана определяется, исходя из величины площади петли гистерезиса под воздействием нагрузки. Чем меньше петля, тем эластичнее материал, и, следовательно, тем быстере он примет исходную форму после того, как нагрузка исчезнет. Блочные ППУ обладают широкими возможностями в плане подбора степени эластичности. Это позволяет комбинировать из материалов разной степени эластичности настилы, точно соответствующие заданным параметрам.

Блочные эластичные ППУ особенно хороши при изготовлении матрасов. Причина – в высокой воздухопроницаемости, отличном влаго- и теплообмене, малом весе этого материала. Однако следует помнить, что кажущаяся плотность ППУ, используемого в изготовлении матраса, должна быть не ниже 30_35 кг/м3. Это необходимо для того, чтобы ячейки пенополиуретана не деформировались и внутри изделия не нарушился влаго- и воздухообмен.

Блочные ППУ имеют массу достоинств. Они долговечны как материал для изготовления мебели (особенно те, что разработаны на основе простых полиэфиров), устойчивы к старению, не поддаются воздействию влаги и перепадов температуры. Кроме того, блочные ППУ соответствуют самым высоким санитарно-гигиеническим требованиям. Многочисленные исследования доказали абсолютную безопасность блочных ППУ для здоровья человека. Единственный недостаток блочных пенополиуретанов (особенно с плотностью меньше 30 кг/м3), о котором следует помнить, – то, что материал может потерять первоначальные свойства при восстановлении после чрезмерного сжатия. Это означает, что хранить и транспортировать изделия, в составе которых блочный пенополиуретан, следует с особым вниманием.

Формованный пенополиуретан применяется в изготовлении сложных и объемных мягких элементов мебели. Каждая деталь производится в индивидуальной пресс-форме. При этом точность производства настолько высокая, что не требует дальнейшей доработки. Детали из формованного ППУ обладают гораздо боле высокой плотностью, чем детали из блочного пенополиуретана с аналогичными характеристиками. Плотность материала для спинок диванов и кресел – не меньше 42 кг/м3, для сидений – не ниже 45-48 кг/м3. В офисной мебели, где толщина мягкого элемента совсем небольшая, а требования к износостойкости достаточно высокие, применяются ППУ с плотностью 55 — 70 кг/м3.

ППУ обладает высокой адгезивной способностью практически к любому материалу. При методе формования, таким образом, можно одновременно с ППУ использовать пружинные блоки, металлические рамы и другие детали. Таким образом процесс изготовления мягкой мебели значительно упрощается: за одну операцию можно получить полностью готовую единицу. Однако себестоимость деталей, сделанных из формованного пенополиуретана, гораздо выше, чем у деталей из блочного ППУ. Причина – в том, что ассортимент и модельный ряд мягкой мебели постоянно меняются, а, следовательно, возникает необходимость в изготовлении новых пресс-форм.

Пенополиуретан — все что нужно о нем знать

Цена же пресс-форм достаточно высока. Кроме того, оганизация мобильного производства формованного пенополиуретана связана с существенными финансовыми вложениями и поиском персонала высокой квалификации. Именно поэтому, даже с учетом постоянного роста объемов производства мягкой мебели, темпы изготовления формованных пен в Росси в последние годы постоянно сокращаются.

На сегодняшний день основным настилочным материалом при изготовлении мягкой мебели остается более дешевый блочный пенополиуретан. Предприятия, специализирующиеся на его выпуске, постоянно расширяют объемы производства и с успехом покрывают потребности производителей мягкой мебели.

Ниша, в которой незаменимы формованные ППУ, – изготовление авторской высокохудожественной мебели, а также моделей мягкой мебели среднего и высокого ценового уровня. Сегодня развиты в основном небольшие предприятия, выпускающие детали из формованного пенополиуретана ограниченными партиями под заказ. Но истинное качество мягкой мебели не оценишь «на глаз». А в процессе эксплуатации как раз и проверяется, насколько удачным был выбор использованного при производстве мебели ППУ. Именно поэтому и крупные предприятия — изготовители деталей для мягкой мебели из формованного ППУ имеют неплохие перспективы на отечественном рынке производства мягкой мебели.

Материалы, размещенные на данной странице, могут перепечатываться в сети Интернет, при условии обязательного размещения гипертекстовой ссылки на наш сайт. Код ссылки приведен ниже:

<a href=””>Ваше описание</a>Первое, на что нужно обращать внимание при покупке дивана не цвет и даже не модель. Именно от наполнения и прочности каркаса зависит, насколько долго прослужит изделие, удобно ли оно для сна. Развитие мебельного производства значительно расширило варианты наполнителей мягкой мебели. Если раньше единственным вариантом были пружины, то сегодня перечень материалов для наполнения намного разнообразнее. Предлагаем разобраться, что лучше для дивана, пенополиуретан или пружины?

Сравнивать материалов для наполнения лучше по трем основным категориям

Удобство

Не случайно это первый номер в списке, ведь от него зависит качество сна и здоровье. Во время отдыха под человеческим телом не должны образовываться ямы, распределение нагрузки должно быть равномерным по всей поверхности матраса. Так мышцы отдыхают, позвоночник сохраняет естественное положение, не прогибается.

Пенополиуретан – искусственный материал, который изготавливается из синтетических полимеров, потомок недолговечного поролона. Для изготовления мягкой мебели используется два вида ППУ – блочный и литой. Первый тип режется на части нужных размеров и форм, создает очертания мебели, сидений и спинок. Литой ППУ – раствор, который заливается в форму и застывает, обретая необходимые размеры дивана или кресла. Пенополиуретан – материал, который не деформируется, принимает анатомические формы человеческого тела, обеспечивая комфорт и крепкий сон. Выдерживает нагрузки более 100 кг., сохраняя упругость и целостность. ППУ – экологически безопасный, гипоаллергенный материал (не накапливает пыль), который надежно прослужит много лет.

Пружинные блоки тоже бывают двух видов: зависимые и независимые. Первый тип («Боннель») выглядит как переплетение и соединение пружин скобами между собой, сильно устарел. Такая конструкция не позволяет матрасу принимать форму человеческого тела. Получая нагрузку, одна пружина моментально тянет за собой другую. Так, если рядом сидит несколько человек, никому не удастся занять удобное положение. Кроме того, когда пружины ломаются, они становятся острыми, могут прорвать обивку и даже навредить. Ремонт матрасов с зависимыми пружинами – процесс трудоемкий и дорогостоящий.

Независимые пружинные блоки («Pocket spring») не соединяются друг с другом. Каждая каленая, стальная пружина, спрятанная в чехол, принимает нагрузку на себя, не затрагивает соседние элементы. Максимальный вес, который может выдержать 1 пружина – 120 кг. Такая независимая конструкция способствует циркуляции воздуха, пружины эластичные и прочные. В случае поломки достаточно заменить одну, не разбирая все изделие.

Важно: при выборе хорошего ортопедического матраса нужно отдавать предпочтение независимым пружинным блокам, либо качественному наполнителю. Самый прочный и эластичный искусственный наполнитель – латекс, обеспечивает чувство комфорта.

Диваны, в которых наполнитель выполнен из латекса – натуральные изделия премиум класса. Они легко сохраняют форму более 20 лет, эластичны и не деформируются со временем. Это гипоаллергенный материал, который не содержит токсинов, так как изготавливается из натуральных компонентов (каучуковые растения).

Что такое ппу в мебели

Долговечность

При условиях правильной эксплуатации, пенополиуретан прослужит многие годы, не теряя упругости и прочности. Кроме того, материал не собирает пыль, «дышит» и абсолютно безопасен. Пружины тоже долговечны и исправно прослужат не одно десятилетие. Однако если речь идет о пружинном наполнителе, то предпочтение следует отдавать независимым блокам. Они обладают высоким ортопедическим показателем, такой матрас будет комфортным и долговечным. Ортопеды настоятельно рекомендуют независимые блоки для детских диванов, это исключит искривления позвоночника ребенка. Если все-таки решили купить блок «Боннель», убедитесь в прочности верхнего слоя. Выбирайте эластичный пенополиуретан, плотность которого не меньше 30 кг. на кубический метр.

Важно: выбирая пружинные диваны, учитывайте показатель максимальной нагрузки. Чем он выше, тем больше пружин на квадратный метр и тем они толще. Следовательно, срок эксплуатации мебели больше.

Обезопасить себя можно, покупая продукцию проверенных мебельных фабрик, которые предоставляют полную информацию о моделях.

Цена

В целом, пенополиуретан стоит меньше хорошего пружинного блока, но и ППУ бывает разных видов. Поэтому сказать, что лучше: независимые пружины или ППУ в отношении цены однозначно нельзя. От качества наполнителя напрямую зависит продолжительность эксплуатации и удобство пользователей. Покупка мягкой мебели – важное решение, подходить к которому следует основательно. Проконсультируйтесь с продавцами, изучите сопроводительную документацию к модели, попробуйте на ней посидеть и даже прилечь, если понадобится. На мягкой мебели должно быть удобно, особенно, если вы планируете на ней спать каждый день. Технология изготовления пенополиуретана проще и дешевле, поэтому стоимость пружинных диванов значительно выше.

Подводя итог темы «Пенополиуретан или независимые пружины», отметим, что при выборе мягкой мебели нужно ориентироваться на ее функциональное назначение. Это будет диван для ежедневного сна или просто для совместного семейного просмотра фильмов. В некоторых моделях одновременно может использоваться несколько видов наполнителей: синтепон, поролон, ППУ. В последнее время производители мягкой мебели часто объединяют пружинные блоки и пенополиуретан. Такие модели будут особенно удобными для ежедневного использования.

Важно: обязательно в момент покупки пробуйте изделие, посидите на нем, прилягте. Потребуйте у консультантов документы, сертификаты качества, подробное описание компонентов и материалов.

На чем бы ни остановился ваш выбор, качественный товар будет стоить дороже моделей низкого качества. Однозначного ответа, что выбрать, не существует. Каждый тип имеет свои достоинства и недостатки, и выбирать что-то конкретное можно, исходя из собственных пожеланий.

В каталогах интернет – магазина «Грани Стиля» собраны модели мягкой мебели с разными видами наполнителей, комбинированные в том числе. Консультанты подберут нужную модель, исходя из предпочтений и ценовых возможностей покупателя, целевого назначения мебели. На все модели предоставляем сертификаты качества, гарантийный срок от изготовителя. Сотрудничаем с ведущими мебельными фабриками, что обеспечивает разнообразие моделей и цен.

Похожие статьи

shtyknozh.ru

Как определить плотность пенополиуретана для теплоизоляции?

Залог эффективной теплоизоляции заключается в правильном выборе материала. То, что пенополиуретан считается лучшим выбором для термоизоляции помещений самого разного назначения, не вызывает сомнения. Однако вопрос, как определить плотность пенополиуретана, требуемого для решения конкретной задачи, до сих пор является предметом жарких споров как любителей, так и профессионалов. Давайте разберемся в тонкостях подбора плотности ППУ под ваши цели.

Общие рекомендации

Оценка предполагаемых условий эксплуатации подскажет, как определить марку пенополиуретана по плотности:

- Для внутренней термоизоляции, которая не предполагает механического давления достаточно ППУ-смеси плотностью 8 – 20 кг/м3. При засыхании структура преимущественно открытоячеистая.

- Для теплоизоляции внутри и снаружи помещения, где исключены механические воздействия и контакт изоляции с осадками, применяют ППУ 25 плотности, который обеспечивает 50% закрытых ячеек в структуре сухой пены.

- Для утепления внутри и снаружи, включая утепление фундамента до 2 м глубиной, если покрытие не предназначено для ходьбы используют закрытоячеистый ППУ 30 – 35 плотности.

- Для термоизоляции фундамента до 3 м глубиной, а также внутренних поверхностей помещения, где предполагается периодическая ходьба, рекомендуют ППУ смеси повышенной плотности, 60 -70 кг/м3.

- Для утепления кровли, фундамента и прочих поверхностей, предполагающее механическое воздействие, используется ППУ смесь высокой плотности -до 110 кг/м3.

Этот перечень показывает, какая бывает рекомендованная плотность пенополиуретана для стандартных нужд жилого строительства. В промышленности используют более плотные смеси до 800 кг/м3.

Чем более высокая плотность ППУ скорлупы, тем прочнее теплоизоляционное покрытие и тем меньше теплопроводность. Правильный выбор пенополиуретановой смеси основывается на теплопроводности и плотности. Максимальный теплоизоляционный эффект дает ППУ плотностью 30 – 40 г/м3. Для расчета необходимого количества материала воспользуйтесь нашими формулами.

Совет от профессионалаВажно знать, как определить качество пенополиуретана и правильность настройки распылителя непосредственно при напылении. Для этого производится тестовый впрыск в мешок, где происходит свободное вспенивание ППУ. После образец помещается в сушильный шкаф либо под дневное освещение для полного высыхания. Затем поверхность визуально оценивается на наличие неоднородностей в структуре и окрасе. Наличие таких дефектов говорит о неправильном смешивании фаз смеси или некорректной настройке аппарата.

moteplo.ru

Пенополиуретаны (жесткие и эластичные)

Пенополиуретаны (вспененные полиуретаны, ППУ) – это газонаполненные полиуретаны, жесткие или эластичные.

Пенополиуретаны (вспененные полиуретаны, ППУ) – это газонаполненные полиуретаны, жесткие или эластичные.

Состав пенополиуретанов

Композиции для производства пенополиуретанов содержат изоцианаты, гидроксилсодержащие олигомеры, воду, катализаторы, эмульгаторы, а в некоторых случаях наполнители, красители и антипирены.

В состав композиций для производства эластичных пенополиуретанов входят простые олигоэфиры с молекулярной массой 750 — 6000, синтезируемые из окисей алкиленов (этилена, пропилена), тетрагидрофурана и гликолей. Реже используют сложные олигоэфиры дикарбоновых кислот (адипиновой, себациновой, янтарной) и гликолей (например, диэтиленгликоля). Жесткие пенополиуретаны получают из простых олигоэфиров разветвленной структуры на основе окисей алкиленов и триолов (глицерина, триметилолпропана и др.) или сложных олигоэфиров на основе дикарбоновых кислот (адипиновой, фталевой и др.) и триолов или их смесей с диэтиленгликолем. Плотность образующихся пенополиуретанов зависит от соотношения изоцианатов и гидроксилсодержащих олигомеров в исходной смеси. При избытке изоцианатов пенополиуретаны содержат больше мочевинных групп, чем при недостатке изоцианатов, когда образуется больше уретановых групп. Поскольку полимочевины обладают более низкой плотностью 1,05—1,23 г/см3), чем полиуретаны 1,28 г/см3), в первом случае получаются пенополиуретаны с меньшей плотностью.

Получение пенополиуретанов

Пенополиуретаны получают взаимодействием ди- или полиизоцианатов с простыми или сложными гидроксилсодержащими полиэфирами в присутствии воды и катализаторов. Вспенивающим агентом служит диоксид углерода (СО2), выделяющийся в результате реакции изоцианатов с водой:

В качестве катализаторов в большинстве случаев применяют третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества — стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Пенополиуретаны можно разделить на две группы:

- эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения;

- жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

Плотность вспененных полиуретанов регулируют, изменяя содержание воды. Чем больше вводится воды, тем меньше кажущаяся плотность пены. Например, при получении эластичных пенополиуретанов с кажущейся плотностью 32 кг/м3 приблизительно 75% изоцианатных групп реагирует с водой и лишь около 25% взаимодействует с гидроксильными группами полиэфира.

В результате протекания побочных реакций при синтезе пенополиуретанов наряду с уретановыми образуются и другие связи. Так, первичная аминогруппа, образующаяся при взаимодействии изоцианатов с водой, способна вступать в реакцию с изоцианатной группой:

Продуктом реакции является замещенный карбамид, который содержит подвижный атом водорода при азоте и способен взаимодействовать с изоцианатами, вследствие чего при повышенной температуре может происходить сшивание отдельных макромолекул полимера («карбамидное» сшивание):

Поперечные связи могут образовываться также при взаимодействии изоцианатных и уретановых групп а также при тримеризации изоцианатных групп, остающихся в макромолекулах, в замещенные изоцианураты:

Взаимодействие изоцианатных групп с гидроксилсодержащими олигомерами и водой — конкурирующие реакции. Роль катализатора сводится к регулированию скорости указанных выше реакций. При этом выделение газа и рост полимерных молекул должны происходить с такими скоростями, чтобы газ оставался в полимере, и образовавшаяся пена была бы достаточно прочной и не опадала.

Наиболее часто в качестве катализаторов применяют соединения олова (олеат и октоат, соли дибутилолова и др.), регулирующие реакцию образования уретановых звеньев, и третичные амины (триэтиламин, триэтаноламин, диметилбензиламин и др.), катализирующие реакции образования трехмерной структуры и выделения углекислого газа. На практике используют каталитическую смесь, состоящую из соединения олова и одного или нескольких аминов. Вспенивать полиуретановую композицию можно также легкокипящими жидкостями, обычно фреонами.

Химизм образования эластичных и жестких пенополиуретанов одинаков. Жесткие пены отличаются от эластичных тем, что состоят из полимеров с большим числом поперечных связей. В жестких пенополиуретанах средняя «молекулярная масса» структурной единицы, приходящаяся на один узел разветвления сетки, составляет 400 — 700, в эластичных пенополиуретанах — 2500—20 000. Поэтому композиции для производства эластичных пенополиуретанов не содержат трифункциональных гидроксилсодержащих олигомеров (или содержат их в небольшом количестве), а также содержат меньше третичных аминов.

Обязательным компонентом композиции является эмульгатор, который способствует высокой степени диспергирования компонентов в массе и выполняет роль стабилизатора пены в момент вспенивания. Для этого используют сульфоспирты, сульфокислоты, кремнийорганические жидкости и др. Некоторые стабилизаторы (например, парафиновые углеводороды, кремнийорганические жидкости) определяют характер (открытые или закрытые) и размер образующихся пор.

В качестве антипиренов применяют трехокись сурьмы, трихлорэтилфосфат, порошкообразный поливинилхлорид и др. Для окрашивания пенополиуретанов пригодно большинство органических красителей. Наполняют пенополиуретаны тальком, керамзитом, суспензионным полистиролом, волокнами различной природы.

Пенополиуретаны производят при помощи вспенивания композиции газами, выделяющимися в результате реакций между компонентами исходной смеси (см. выше), или с помощью легкокипящих жидкостей. Поскольку при образовании пенополиуретана по первому методу выделяется значительное количество тепла, внутренние слон крупногабаритных изделий могут обугливаться. Поэтому первый метод применим только для изготовления изделий небольшой толщины.

Во втором методе выделяющееся тепло затрачивается на испарение легкокипящей жидкости, что позволяет предотвратить местные перегревы и обугливание пенополиуретанов

В промышленности пенополиуретаны получают двумя способами:

- одностадийным;

- двухстадийным.

Одностадийный способ производства пенополиуретанов

По одностадийному способу все компоненты — диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор — помещают в смеситель одновременно и перемешивают в реакционном аппарате с мешалкой. Пенообразование наступает сразу же, подъем пены начинается приблизительно через 10 с и завершается через 1—2 мин. Окончательное отверждение пены продолжается от нескольких ч до нескольких суток.

Двустадийный (форполимерный) способ получения пенополиуретанов

При двухстадийном (форполимерном) способе производства пенополиуретанов сначала проводят реакцию диизоцианата с олигоэфиром (полиэфиром), а полученный форполимер затем превращают в пенополиуретан при смешении с водой или амином. Изготовление пеноиолиуретановых изделий осуществляют по непрерывной или периодической схеме (заливкой в бумажные формы), а также напылением.

Эластичные пенополиуретаны

Эластичные пенополиуретаны выпускают на основе сложных и простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65: 36), а также вода.

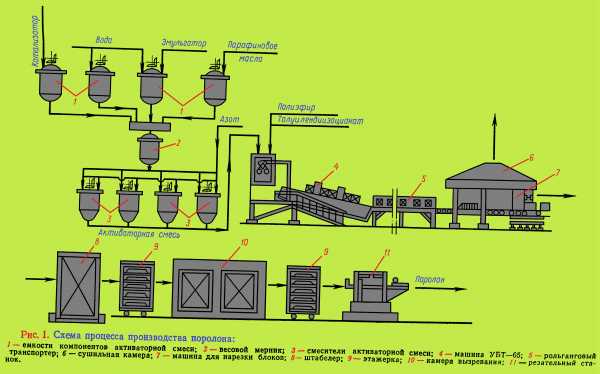

Технологический процесс получения поролона блочным способом (рис.1) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры. Готовые блоки перерабатывают на резательных станках 11 в листы и упаковываются.

Некоторые свойства пенополиуретанов в зависимости от состава композиции (I—IV) приведены ниже:

| Состав композиции, в массовых частях | I | II | III | IV |

| Полиэфир | 100 | 100 | 100 | 100 |

| Толуилендиизоцианат | 45 | 39 | 39 | 31 |

| Вода | 6,0 | 5,0 | 2,5 | 1,8 |

| Катализатор | 1,0 | 1,0 | 0,5 | 0,5 |

| Эмульгатор | 4,2 | 2,0 | 1,0 | 1,0 |

Основные физико-механические показатели эластичных пенополиуретанов приведенных выше композиций:

| Физико-механические показатели эластичных пенополиуретанов | I | II | III | IV |

| Кажущаяся плотность, кг/м3 | 25 | 34 | 50 | 59 |

| Разрушающее напряжение, МПа при растяжении | 0,34 | 0,17 | 0,20 | 0,21 |

| Разрушающее напряжение, МПа при сжатии (с изгибом на 25%) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| Относительное удлинение при разрыве, % | 398 | 450 | 400 | 350 |

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению, воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны на основе простых полиэфиров.

Свойства эластичных пенополиуретанов отечественных марок*

| Показатель | ППУ-Э | ППУ-ЭТ | ППУ-ЭМ-1 |

| Кажущаяся плотность, кг/м3 | 25 – 60 | 30 – 40 | 30 -50 |

| Прочность при растяжении, Мн/м2 (кгс·см) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Относительное удлинение, % | 150 | 100 | 150 – 170 |

| Эластичность по отскоку, % | 15 | 15 | 20 – 40 |

| Относительная остаточная деформация при 50%-ном сжатии в течение 72 часов при 20°С, % | 10 | 15 | 10 |

| Напряжение сжатия при 40%-ной деформации (кгс/см2) | 0,0025 – 0,0075 (0,025 – 0,075) | 0,003 – 0,01 (0,03 – 0,1) | 0,004 – 0,01 (0,04 – 0,1) |

| Температура применения, °С | от -15 до 100 | от -20 до 100 | от -50 до 100 |

| Потеря массы при горении (метод «огненная труба») | — | 22 | — |

| Коэффициент звукопоглощения при 250 гц | 0,35 | 0,36 | — |

| при 1000 гц | 0,80 | 0,85 | — |

| при 4000 гц | 0,75 | 0,80 | — |

*источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласта с открытыми порами используют для производства губок, подушек, сидений, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Жесткие пенополиуретаны

Жесткие пенополиуретаны получают главным образом методами заливки и напыления. По первому методу процесс проводят «следующим образом.

При повышенной температуре и перемешивании приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30 °С в течение 20—30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1—2 мин.

При этом температура массы повышается на 5—10 °С, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30—35 мин.

В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру. Для получения пенополиуретанов методом напыления на поверхность различных материалов применяют передвижную малогабаритную установку, которая состоит из обогреваемых емкостей для компонентов, шестеренчатых насосов и пистолета-распылителя с мешалкой. Толщина напыляемого слоя составляет 5—50 мм, кажущаяся плотность — от 35 до 200 кг/м3.

Физико-механические показатели некоторых марок жестких пенополиуретанов на основе сложных полиэфиров (продуктов взаимодействия двухосновных кислот с многоатомными спиртами, содержащими свободные гидроксильные и карбоксильные группы) и диизоцианатов (смеси толуилен-2,4 и толуилен-2,6-диизоцианатов) приведены ниже:

| Кажущаяся плотность, кг/м3 | 60 | 100 | 200 |

| Разрушающее напряжение при сжатии, МПа | 0,20 | 0,78 | 2,45 |

| Ударная вязкость, кДж/м2 | 0,48 | 0,39 | 0,59 |

| Коэффициент теплопроводности, Вт/(м·К) | 0,024 | 0,031 | 0,057 |

| Тангенс угла диэлектрических потерь при 1010 Гц | 1,05 | 1,1 | 1,23 |

| Усадка (линейная) за 24 ч, % | 0,6 | 0,3 | 0,5 |

| Верхний предел рабочих температур, °С | 100 | 130 – 150 | 170 |

| Водопоглощение за 24 ч, кг/м2 | 0,2 | 0,1 | 0,1 |

Жесткие полиуретаны характеризуются хорошей формоустойчивостью, имеют высокие тепло- и звукоизоляционные показатели. Они устойчивы к действию кипящей воды, бензина, керосина, смазочных масел, водных растворов солей, этилового спирта и т. п. Пенопласты легко очищаются мыльной водой; они противостоят плесени и гниению. Жесткие полиуретановые пенопласты имеют хорошие электроизоляционные свойства. Кроме того, они проявляют высокую адгезию к дереву, металлу, тканям и другим материалам. Небольшая плотность и малая способность к водопоглощению позволяют использовать жесткие пенополиуретаны для изготовления незатопляемых лодок и понтонов, а также трехслойных и многослойных конструкций, отличающихся высокой теплостойкостью, вибростойкостью и проницаемостью для электромагнитных волн. Жесткие пенополиуретаны применяются в строительстве, авиа-, авто- и судостроении, холодильном деле и т. д. Для улучшения свойств пенополиуретанов и для снижения их стоимости широко используют различные наполнители (стеклянное волокно, стекломаты и др.).

Свойства жестких пенополиуретанов отечественных марок*

| Показатель | ПУ-101 | ПУ-101Т | ППУ-3С | ППУ-304Н |

| Кажущаяся плотность, кг/м3 | 100 – 200 | 150 – 250 | 50 | 30-50 |

| Прочность, Мн/м2 (кгс/см2) не менее при сжатии | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 – 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| при изгибе | 0,8 – 1,5 (8 – 15) | 1,5 – 3,5 (15 – 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Ударная вязкость кдж/м2 или кгс·см/см2, не менее | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 – 0,6 |

| Коэффициент теплопроводности, вт/(м·К) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Ккал/(м·ч·°С) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Водопоглощение за 24 часа, %, не более | 0,3 | 0,3 | 0,3 | 0,3 |

| Температура применения, °С | от -50 до 150 | от -60 до 200 | от -60 до 60 | от -60 до 100 |

| Диэлектрическая проницаемость при 1010 гц | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Тангенс угла диэлектрических потерь при 1010 гц | 0,0015 | 0,0016 – 0,0020 | — | — |

* источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Полиуретановыми пенопластами заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Список литературы:

Вандерберг Э. Пластмасса в промышленности и в технике. М., Машиностроение, 1964. 196 с.

Домброу Б. А. Полиуретаны. М., Госхимиздат, 1961. 152 с.

Лафенгауз А: П., Юоичева Е. Я.— В кн.: Пенопласта. М., Оборонгиз, 1960, с. 117;

Павлов В. В., Горячев М, С, Дурасова Т. Ф. Там же, с. 131.

Коршак В. В., Фрунзе Г. М. Синтетические гетероцепные полиамиды. М., изд.-во АН СССР, 1962. 523 с.

Кузнецов Е, В., Прохорова И, Я. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1975А74 с.

Лосев И. Я. Тростянская Е. Б. Химия синтетических полимеров. Изд. 2-е. М., Химия, 1971. 615 с.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е, М.~Л., Химия, 1966. 768 с.

Саундерс Дж. X., Фриш К. /С. Химия полиуретанов. Пер. с англ./Под ред. X. М. Энтелиса. М., Химия, 1968. 470 с.

Керча Ю. Ю. Физическая химия полиуретанов. Киев, Наукова думка, 1979, 220 с.

Берлин А. А., Шутов Ф. А. Упрочненные газонаполненные пластмассы. М., Химия, 1980. 192 с.

Композиционные материалы на основе полиуретанов. Пер. с англ./Под ред. Ф. А. Шутова. М, Химия, 1982. 214 с.

Дементьев А. Г., Тараканов О. Г. Структура и свойства пенопластов. М., Химия, 1983. 208 с.

Берлин А. А., Шутов Ф. А. Пенополимеры на основе реакционноспособных олигомеров М., Химия, 1977, 116 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год

mplast.by

Пенополиуретан плотность 30 кг/м3

Листовой поролон 30 плотности толщиной 100 мм.

Поролон – именно так называют в народе эластичный пенополиуретан. Слово прижилось в русском языке, благодаря популярному названию скандинавской фирмы Porolon, которая поставляла пенополиуретан в СССР.

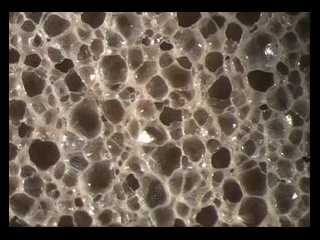

Поролон или ППУ представляет из себя мягкую полиуретановую пену с мелкоячеистой структурой и уникальными качествами:

– Состоит на 90% из воздуха.

– Обладает отличной воздухопроницаемостью.

– Высокоэластичный. После применения некоторой силы способен полностью восстанавливать форму и размер. Величина нагрузки, после которой не бывает необратимых деформаций, зависит от жесткости и плотности поролона.

– Стойкий к перепадам температуры. Разрушается только при температуре замерзания в среде с повышенной влажностью. Замерзшая вода, разрушает ячейки пены. Без присутствия избыточной воды, поролон без труда выдерживает низкие и высокие значения температуры. При этом при уменьшении температуры эластичность ухудшается, а при повышении, восстанавливается.

– Температура при которой поролон загорается 255 гр. Цельсия. При нагревании до критической температуры, поролон сначала плавится, а затем загорается.

– Не портится от влияния ультрафиолета. Долгое воздействие солнечного излучения приводит к изменению цвета, но не отражается на его эксплуатационных свойствах. Под действием ультрафиолета, ячейка поролона, наполненная воздухом, насыщается озоном и в итоге меняет цвет.

– Отличный звукопоглощающий материал. Благодаря полуоткрытой форме ячеек, звуковые волны, часто сталкиваясь с перегородками ячейки, стихают и утрачивают силу.

– Безопасный и экологичный материал. Поролон при использовании не выделяет в атмосферу никаких вредных веществ. Он имеет стабильную химическую структуру (полиуретан) все полимеризационные процессы закончены. Не является источником пыли, не покрывается плесенью. Безопасность подтверждена многочисленными исследованиями и повсеместным использьванием поролона по всему миру.

– Низкое влагопоглощение, значительно меньшее, чем у ваты. При этом поролон быстро теряет влагу при сушке, абсолютно не изменяя своих свойств и параметров.

– Низкая теплопроводность поролона позволяет использовать его, как эластичный утеплитель.

Плотность поролона 30 кг/м3 используется только в дорогой элитной мягкой мебели и матрасах. Поролон до сих пор является лучшим материалом по соотношению цена – качество для мягкой мебели. Главное грамотно выбрать его плотность. Для спинок, подголовников и подлокотников достаточно 25 кг/м3, а для сидений 30-35 кг/м3.

www.dkm-shop.ru

Плотность ППУ | СТРОИТЕЛЬНАЯ ИЗОЛЯЦИЯ

Плотность пенополиуретана. Что это?

Плотность — скалярная физическая величина, определяемая как отношение массы тела к занимаемому этим телом объёму или площади (поверхностная плотность).

Плотность ППУ при свободном вспенивании

Для пористых материалов существуют два вида плотности:

- истинная плотность – плотность материала без учета пустот;

- кажущаяся плотность – отношение массы материала ко всему занимаемому им объему.

Кажущаяся плотность ППУ – масса единицы объема материала, включая и объем закрытых пор.

Определение кажущейся плотности проводят через 20 мин после вспенивания на образцах, вырезанных из пенополиуретана, полученного при проведении технологической пробы;

- для испытания вырезают три образца размерами (50,0 ± 0,5)×(50,0 ± 0,5)×(50,0 ± 0,5) мм из средней по высоте части пенополиуретана , при этом наличие технологической пленки не допускается. Допускается использование образцов цилиндрической формы.

- образцы взвешивают и измеряют.

Кажущуюся плотность ППУ рассчитывают по формуле: P=M/V * 1000, где

V – объем образца, см3;

М – масса образца, г;

ρ – кажущаяся плотность ППУ, кг/м3.

При проведении технологической пробы оценивают структуру отвержденного ППУ путем визуального осмотра вертикального среза образца пенополиуретана не ранее, чем через 20 мин после вспенивания. Структура жёсткого ППУ – мелкоячеистая, неоднородная.

Плотность жидких компонентов – величина равная отношению массы к его объему. Плотность зависит от температуры, поэтому её измерения проводят при определенной температуре, которую обязательно указывают.

Плотность жидкостей измеряется на ареометрах, гидростатических весах, пикнометрах и выражается в граммах на кубический сантиметр (г/см3).

По материалам сайта Химтраст. Оригинал статьи >>

ppu.stroi-izol.ru

Пенополиуретан плотность 25 кг/м3, 100 мм.

Листовой поролон 25 плотности толщина 100 мм

Поролон – часто так знают в обиходе эластичный пенополиуретан. Слово укоренилось в нашем языке, благодаря названию известной скандинавской фирмы Porolon, которая поставляла пенополиуретан в СССР.

Поролон или ППУ представляет из себя мягкую полиуретановую пену с мелкоячеистой структурой и уникальными качествами:

– Состоит из воздуха на 90%.

– Обладает отличной воздухопроницаемостью.

– Высокоэластичный. После применения некоторой силы может полностью восстанавливать форму и размер. Значение нагрузки, после которой не бывает необратимых деформаций, зависит от плотности и жесткости поролона.

– Стойкий к температурным колебаниям. Портится только в условиях низкой температуры во влажной среде. Вода замерзая, разрушает ячейки пены. Без присутствия лишней влажности, поролон без труда выдерживает низкие и высокие температуры. При снижении температуры эластичность уменьшается, а при повышении, восстанавливается.

– Температура возгорания поролона 255 гр. Цельсия. Нагревание до крайней температуры приводит к тому, что поролон сначала плавится, а потом загорается.

– Не разрушается от воздействия ультрафиолета. Длительное воздействие солнечного света приводит только к изменению его первоначального цвета, но не проявляется на его эксплуатационных качествах. Под влиянием ультрафиолета, ячейка поролона, наполненная воздухом, насыщается озоном и в итоге желтеет.

– Хороший звукопоглощающий материал. Благодаря ячейкам полуоткрытого типа, звуковые колебания, многократно ударяясь со сторонами ячейки, угашаются и теряют силу.

– Безопасный и экологичный материал. Поролон при использовании не выделяет в окружающую среду никаких опасных веществ. Он имеет стабильную химическую структуру (полиуретан), все полимеризационные процессы закончены. Не является источником пыли, не поражается плесенью. Безопасность подтверждена многолетними испытаниями и повсеместным использьванием поролона по всему миру.

– Небольшое влагопоглощение, значительно меньшее, чем у ваты. К тому же поролон легко теряет влагу при сушке, совершенно не меняя своих параметров и свойств.

– Низкая теплопроводность поролона позволяет использовать его, как эластичный утеплитель.

Самая распространенная плотность мебельного пенополиуретана – 25 кг/м3. Применяется при производстве и ремонте мебели, изготовлении матрасов, стульев, кресел. Поролон и сейчас является лучшим материалом по соотношению цена – качества для мягкой мебели. Главное грамотно выбрать его плотность. Для спинок, подголовников и подлокотников достаточно 25 кг/м3, а для сидений 30-35 кг/м3.

www.dkm-shop.ru