Полистирол: виды, свойства и характеристики

Полистирол – это термопластичный полимер с линейной структурой, являющийся продуктом полимеризации стирола. Физические и химические характеристики, а также эксплуатационные свойства зависят от способа получения, молекулярной массы, полидисперсности и других факторов. Его перерабатывают литьем под давлением и экструзией при высоких температурах.

Сфера его применения достаточно широка. Полимер используют в гражданской и военной промышленности, машиностроении, электротехнике, строительстве, приборостроении, медицине, пищевой промышленности, для внешней и внутренней декоративной отделки помещений, а также для изготовления различных бытовых предметов. Его достоинства заключаются в следующем:

- легко поддается обработке;

- устойчив к воздействию агрессивных химических веществ;

- является хорошим диэлектриком;

- экологически безопасен;

- не имеет запаха.

Среди существенных недостатков можно выделить горючесть, плохую износостойкость, повышенную хрупкость, низкую рабочую температуру.

Для повышения физических характеристик и улучшения эксплуатационных свойств его смешивают с другими полимерами.

Содержание:

- Методы получения

- Виды полистирола

- Полистирол общего назначения

- Ударопрочный полистирол

- Экструдированный полистирол

- Сфера применения

Методы получения

Существует несколько методов производства полистирола. Некоторые из них получили широкое распространение и используются по сей день, другие применяют лишь в редких случаях. Выделяют три основных способа его создания: эмульсионный, суспензионный, блочный или получаемый в массе.

Эмульсионный способ в силу ряда причин не получил такого распространения, как два другие. Он основан на полимеризации стирола в щелочном растворе при 85 – 95 градусов по Цельсию. Для получения готового продукта используются стирол, вода, эмульгатор и инициатор полимеризации. Данный метод позволяет получать полимер с большой молекулярной массой.

Суспензионный способ на сегодняшний день уже устарел, но до сих пор его используют в производстве пенополистирола, также его применяют для получения сополимеров. Полимеризация стирола происходит при постепенном повышении температурных показателей под давлением. В ходе производственного процесса получают суспензию, из которой путем центрифугирования уже получают готовое продукт. Далее он подвергается промывке и сушке.

Блочный или получаемый в массе метод является самым современным и применяется на большинстве химических заводов. Его преимущества – получение на выходе продукции высокого качества, безотходность, высокая эффективность. На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

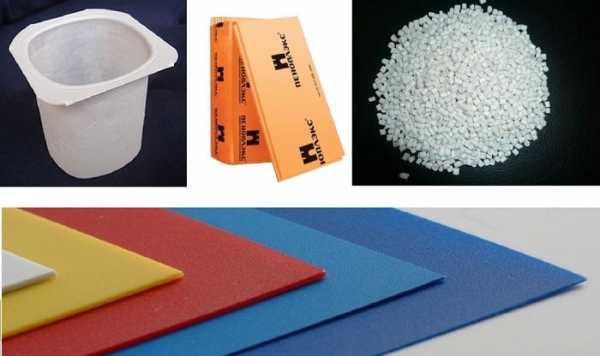

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

Получаемый материал устойчив к воде, кислотам и щелочам, отличается низкой устойчивостью к различным растворителям и техническим маслам. Кроме того, имеет следующие физико-химические свойства:

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений.

Недостатком является его высокая горючесть, ему присвоен класс Г4, однако он имеет способность к самозатуханию.

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Сфера применения

Бытовая сфера. Полимер не имеет запаха и может контактировать с пищей без вреда для здоровья человека. Именно благодаря высокой экологичности и безопасности, он используется для изготовления большого количества бытовых мелочей: одноразовая посуда, упаковка и тара, детские игрушки, предметы интерьера, канцтовары.

Строительство. Материал широко применяется в строительстве для теплоизоляции, при производстве сэндвич панелей, как декоративный и отделочный материал. Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Медицина. Пластик применяется при изготовлении различного медицинского инвентаря и инструментария. В частности, в производстве систем переливания крови, одноразовых инструментов, расходных материалов, чашек Петри.

Электротехника и бытовая электроника. Хорошие диэлектрические свойства полистирола нашли применение в производстве антенн, кабелей, тонких ориентированных конденсаторных пленок. Он также применяется при изготовлении корпусов бытовой техники, холодильных установок.

Промышленность. В гражданской промышленности его используют для возведения различных конструкций, агрегатов, турбин, зданий и сооружений. Его также применяют и в военной промышленности для производства напалма и некоторых взрывчатых веществ.

Полистирол является высокотехнологичным и недорогим материалом с превосходными теплоизоляционными и звукоизоляционными свойствами. Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Похожие записи:

polimerinfo.net

Полистирол плотность – Справочник химика 21

В США в настоящее время выпускаются различные виды насадок, изготовленных из полипропилена, полиэтилена, жесткого поливинилхлорида и полистирола, плотность которых составляет в среднем 80 кг/м . [c.16]Полистирол Плотность при 23° равна 1,055 г/сл1 . [c.690]

На рис. Х У1П-2 схематично изображен контактный аппарат е так называемым турбулентным слоем, являющимся разновидностью противоточного трехфазного нсевдоожижения и получившим промышленное применение. Псевдоожиженный восходящим потоком газа слой частиц низкой плотности (обычно, шары — полые из полиэтилена или сплошные из вспененного полистирола) орошается нисходящим потоком жидкости. Установки подобного типа используются в промышленности для жидкостной абсорбции из газовых смесей, мокрой очистки запыленных газов, а также их охлаждения и осушки.

Плотность стирола = 0,906. Теплоемкость, кДж/(кг-°С) стирола — при 50 °С 1,742, при 145 °С 2,479 полистирола — при 20 °С 1,457, при 145 °С 3,119. [c.60]

Снижение интенсивности теплообмена с увеличением концентрации мелких частиц полиэтилена в жидкости наблюдалось также Яновским [971, который объясняет это тем, что легкие частицы с плотностью, близкой к плотности жидкости, образуют квазигомогенную систему с повышенной вязкостью. Но, вероятно, здесь главную роль играет не плотность твердой фазы, а особая структура неоднородной системы, приближающейся по свойствам к неньютоновской жидкости. Исследования, например, Бушкова [701 с частицами полистирола в воде показали увеличение коэффициента теплоотдачи от суспензии к стенке теплообменного элемента а у с увеличением как их диаметра (от 0,5 до 1,6 мм), так и концентрации. Если руководствоваться опытными данными [1101, то можно предложить следующую эмпирическую зависимость для расчета а у. [c.71]

Гетерогенность структуры доменного типа может наблюдаться методом малоуглового рассеяния рентгеновских лучей в случае растяжения аморфных образцов полистирола и полиметилметакрилата при температуре ниже Го- Обнаруживаемая методами дифракции рентгеновских лучей в больших и малых углах гетерогенность структуры расплава полиэтилена — результат проявления специфики полимерного состояния вещества, заключающейся в возможности расположения одной и той же длинной макромолекулы в нескольких упорядоченных областях, что приводит к сохранению чередования в расплаве областей повышенной и пониженной плотности, аналогично тому, как это наблюдается для частично-кристаллического полимера. Все эти данные не согласуются с моделью гомогенного полимера в виде совокупности хаотически перепутанных цепей. Сегменты и цепи группируются в областях упорядочения, больших областей флуктуации плотности. А так как эти области увеличиваются с возрастанием молекулярной массы полимера, можно сделать вывод, что истинное распределение сегментов содержит своеобразные ядра (домены) с повышенной плотностью. Остальные сегменты полимерной системы находятся вне этих доменов. [c.27]

Это подтверждается измерением длины свободного пробега фононов в полистироле. При плотности полистирола р=1052 кг/м значения теплопроводности X и теплоемкости С соответственно равны Х=0,165 Вт/(м-К) и С=1,33 кДж/ (кг К). Приняв скорость V фононов в аморфном теле равной 1,5-10 м/с и подставляя значения X, С и у в формулу Л= /зС/, получим для полистирола I— = 0,236 нм. По порядку величины это согласуется с данными Кобеко [32], согласно которым длина свободного пробега фононов для стекла составляет 0,7—1 нм и близка к значениям расстояний между молекулами. [c.257]

Далее рассчитывают диаметр частиц латекса и число частиц латекса п в определенном объеме реакционной среды (100 мл). Объем 1 г твердого вещества равен У=102 А/р (где рп —плотность для полистирола р = 1,071). Тогда [c.25]

Опыт 2. Определение молекулярного веса полистирола. Воспользуйтесь имеющимся в лаборатории 0,4%-ным раствором полистирола в толуоле. Опыт проводите так же, как и предыдущий. Плотность раствора примите равной 0,9. Значение /( для пары полистирол — толуол равно 3,7-10 . [c.283]

Серийные ИК-спектрометры записывают процент пропускания света образцом (который легко пересчитать в оптическую плотность) и осуществляют линейную развертку по волновым числам (реже по длинам волн). Если требуется точно установить положение полос поглощения в спектре вещества, то достаточно перед записью спектра образца записать спектр пленки полистирола, который дает сильные полосы при 906, 1028, 1494, 1603, 2925 и 3028 см . В дальней ИК-области калибровку можно провести по вращательному спектру какого-либо газообразного вещества, а в ближней ИК-области — по обертонам валентных колебаний жидких соединений (для бензола 1,143 и 0,874 мкм). [c.205]

Технический полистирол имеет молекулярную массу 70 000—200 000, получены полимеры с молекулярной массой около 6 000 000. Температура стеклования полистирола 80°С, плотность 1050—1070 кг/м . Он растворим в ароматических углеводородах, стоек к действию спиртов, воды, кислот и щелочей является прекрасным диэлектриком, но имеет относительно низкие механическую прочность и термостойкость (при нагревании на воздухе начинает разлагаться при 150°С, в отсутствие кислорода стоек до 250 °С), [c.307]

Изотактический полистирол кристаллизуется, имеет темп. пл. 230 °С, повышенную плотность (1100 кг/м ) и значительно более высокие физико-механические показатели, чем обычный. [c.307]

Полистирол. Полистирол — твердое упругое вещество с плотностью 1,05 г/см . Получается в основном блочной или эмульсионной полимеризацией стирола [c.384]

Аморфный полистирол — бесцветный, прозрачный полимер, слегка желтеющий под влиянием солнечного облучения. Плотность его 1,05 г см . Полимер растворим в ароматических углеводородах н в сложных эфирах. При обычной температуре он тверд, выше 80° переходит в высокоэластичное состояние, которое прп 145—150° постепенно сменяется пластичностью, нри 250—300° происходит деполимеризация полимера. Полимер отличается сравнительно низкой удельной ударной вязкостью, величина которой еще снижается при охлаждении образца. [c.806]

Кристаллический полистирол не растворим в общераспространенных растворителях при обычной температуре, но полностью растворяется в кипящем бензоле, толуоле, ксилоле, метилэтилкетоне. Растворы стабильны при комнатной телшературе. Плотность кристаллического полистирола 1,08 г/см . Свойства кристаллического полистирола мало изменяются до 200°, при 220° происходят плавление кристаллов и переход полимера в вязкотекучее состояние. Хрупкость кристаллического стирола выше хрупкости аморфного, но ее можно несколько снизить ориентацией образца или введением пластификаторов [111]. Введение пластификатора в аморфный или кристаллический полистирол резко снижает температуры их стеклования и плавления, уменьшая температурный интервал применения полистирола. [c.806]

Полимеризация стирола в присутствии твердых катализаторов приводит к образованию и

www.chem21.info

Плотность полистирола и его виды. Рекомендации по применению и выбору материала

При возникновении необходимости утепления дома многие выбирают для этих целей прогрессивный материал полистирол. Однако мало кто из покупателей задумывается о марках и видовом разнообразии этих плит. Зачастую покупатель просто идет в магазин и берет то, что есть в наличии. Но правилен ли такой ход действий?

Если вы знаете, какая бывает плотность полистирола, какие существуют виды этого материала, какие могут быть варианты его использования, это поможет сэкономить время и выполнить работу максимально эффективно.

Разновидности материала

Вам будет интересно:Воздушная известь: виды, свойства, применение

Пенополистирол подразделяют на такие категории:

- Прессованный (ПС).

- Беспрессовый (ПСБ).

- Экструзионный (ЭПС).

- Автоклавный.

- Автоклавно-экструзионный.

Отличие видов материала кроется только в разновидностях добавляемых примесей в состав. Это может быть:

- Антипирен.

- Пластификатор и т. д.

Применение дополнительных компонентов в составе смеси обуславливает существенные отличия физико-механических характеристик.

Ознакомимся с основными, наиболее распространенными видами пенополистирола детальнее.

Прессовый

Название вида полистирола говорит о методике производства облицовочных плит, так часто использующихся для утепления фасада. Посредством прессования получают полистирол, плотность и прочность которого отличаются повышенными показателями. По теплоизоляционным свойствам этот материал практически не отличается от беспрессового.

Вам будет интересно:Воздушная известь: виды, свойства, применение

В широком распространении ПС не пребывает, ведь технологический процесс изготовления этого рода материала отличается сложностью по сравнению с оговоренным выше типом, что прямо пропорционально влияет на повышение стоимости.

Беспрессовый

Один из широко распространенных видов, характеризуется большим количеством преимуществ и отличий:

Вспененный

Какая плотность полистирола? Узнать это можно по цифрам, стоящим после аббревиатуры. Чем выше этот показатель, тем больше его толщина, то есть, положительные качества материала лучше. Вспененный пенополистирол отличается показателями плотности, варьирующимися от 15 до 50 кг/м3. Самый тонкий предназначен для утепления построек хозяйственного назначения, а листы полистирола с плотностью от 30 кг/м3 уже подходят для теплоизоляции жилых домов.

Особенности материала и его характеристики

Показатель плотности определяет степень пропускания и накапливания влаги. К примеру, низкие цифры означают, что влагопропускающая способность полистирола не превышает 2 % от массы листа, но это лишь примерное обозначение.

Не зависимо от плотности вспененного полистирола, материал практически не поддается воздействию влаги, но прямого воздействия воды лучше не допускать, согласно условиям, которые выдвигаются строительными нормами по использованию данного материала.

Марка и плотность непосредственно влияют на огнеопасность материала, чем выше показатель – тем безопаснее полистирол. Не забывайте о мерах безопасности и предупреждения возможных возгораний. Связанно это с тем, что гореть материал не будет, но плавится прекрасно. При этом в воздух выделяются едкие ядовитые испарения, не лучшим образом влияющие на здоровье человеческого организма.

Устойчивость полистирола к деформациям и механическому воздействию

Устойчивость полистирола к деформациям и механическому воздействию

Особенное свойство, которое напрямую зависит от плотности экструдированного полистирола – это устойчивость к деформации. Чем выше показатель прочности и плотности, тем более крепким является материал. Многие беспокоятся о том, что в результате перепада температур или индивидуальных архитектурных особенностей строения полистирол раскрошится или сломается. Чтобы уменьшить такую вероятность, нужно выбирать материал с высокими показателями прочности.

Устойчивость к механическому воздействию и предельным нагрузкам также зависит от рассматриваемого показателя. В этом случае нужно учесть, что качество устойчивости материала зависит от того, насколько высока цифра, обозначающая плотность.

Учитывая, что любые строительные работы предполагают нагрузки, не зависимо от того, кратковременные они или постоянные, стоит приобретать правильный тип материала, учитывая собственные характеристики будущей постройки.

Устойчивость к изменению формы

Устойчивость к изменению формы

Это еще одна черта материала, на которую стоит обратить внимание. Длительное сохранение плит при неправильных условиях хранения могут привести к их пассивной деформации или усадке.

Полистирол – высококачественный материал, отличающийся рядом достоинств. Его теплоизоляционные и шумозащитные свойства исключительные, что объясняется заполнением пустот между гранулами специальными защитными составами, как правило, антипиреном. По толщине материал не отличается от традиционных плит полистирола, использующихся для отделки фасадов зданий.

Насыпная плотность полистирола экструдированного типа определяет возможность использования его в наружных архитектурных изысках. Такой материал должен соответствовать требованиям, выдвигаемым относительно эластичности при пониженных температурах, чтобы пластины не деформировались и не покрывались трещинами. Руководствуясь такими запросами, предпочтительнее применять более тонкие плиты, полностью удовлетворяющие теплоизоляционным требованиям.

Особенности взаимодействия с окружающей средой

Особенности взаимодействия с окружающей средой

Взаимодействие с агрессивной средой и влагой имеет немаловажное значение, например, для утепления фундамента. Состояние почвы таково, что показатели кислотности или щелочность оказывают негативное воздействие на дерево или другого рода утеплители.

В этом случае лучшим решением окажется укладка пенополитирольных плит экструдированного типа. В отличие от классического варианта, такие листы практически не впитывают влагу и не вступают во взаимодействие с химическим составом грунта.

Укрывная поверхность должна отличаться устойчивостью к значительным физическим условиям: сжатию, изгибу, кручению. По сравнению с простым полистиролом, плотность экструдированного пенополистирола отличается более эластичной структурой, способна работать во всех направлениях.

Особенности использования и монтажа полистирола

Не стоит думать, что с повышением положительных качеств и плотности материала будут меняться особенности укладки, транспортировки и прочих работ, связанных с монтажом. Как и при укладке обычных пенопластовых плит, в процессе таких работ применяют обычную пилу или нож. Упростить процесс может приобретение плиты подходящего размера из доступного ассортимента изделий и представленных на рынке моделей, а также их габаритов. Проверить на практике этот факт уже успели покупатели и мастера, работающие с полистиролом, к примеру, при утеплении кровли, где укладка проводится в неудобных условиях, а конструкция крыши состоит из нескольких скатов.

Материал для обустройства теплого пола

Материал для обустройства теплого пола

Полы с подогревом в последнее время используются все чаще. Чтобы они нормально функционировали, необходимо делать теплоизоляционный слой. Для этих целей отлично подходит экструдированный полистирол для теплого пола с плотностью 30-40 кг/м3. Наличие такого материала позволяет предотвратить потери тепла, вырабатываемого отопительными панелями.

Уместно сказать, что толщину материала подбирают индивидуально. Если рекомендовано брать полистирол с плотностью 30-40 кг/м3, то такой и нужно использовать.

Обустраивая систему водяного теплого пола над помещениями, которые не отапливаются, важно знать, что оптимальная толщина утеплителя для теплого пола должна быть не меньше 100 мм. Это касается и при обустройстве пола по грунту.

Рекомендации по выбору материала

При выборе материала для утепления фасада или фундамента обратите внимание, что качество выполняемых работ зависит от:

Теперь вы знаете, что представляет собой плотность полистирола и сможете выбрать материал, оптимальный для ваших нужд.

Источник

ruud.ru

Стирол плотность – Справочник химика 21

Сополимер 30% акрилонитрила к 70% стирола Плотность при 23° равна 1,055 г см . [c.696]На получение 1440 кг полистирола израсходовано 1,6 стирола. Плотность стирола 905 кг/м . Определить степень конверсии стирола в процессе его полимеризации. [c.18]

Жидкий стирол (плотность 0,905 г/см ), кг 700—800 Инициатор — 5%-ный раствор порос ра ЧХЗ- [c.8]

Содержание стирола, % Плотность, г/сж. . . Температура размягчения, °С……. Растворимость. … Внешний вид….. Стабильность. …. 50 1,00 Растворяется в бензоле, толуоле, четыреххлористом углероде, хлороформе Светло-желтые кусочки Отличная до 45° С. Выше 45° кусочки слипаются в твердую массу 85 1,04 54 Набухает в бензоле, толуоле, четыреххлористом углероде, хлороформе Белый порошок Отличная [c.108]

Содержание стирола, % Плотность, е/см . . . . Температура размягчения, С……. [c.110]

Торговое наименование Обозначение Содержание стирола % Плотность г/слз Выпускная форма [c.113]

Стирол, получаемый дегидрированием этилбензола, имеет концентрацию не менее 99,5%, плотность 905,8 кг/м пд 1,5470, т. кип. 145,2 С. [c.244]

Образцы вследствие летучести растворителя перед эвакуацией прибора (откачка и удаление адсорбированной влаги из мембранной камеры и компенсационного объема) замораживались в жидком азоте. Вес исследуемого материала, загружаемого в нуль-манометр, не превышал 10 мг. Практически равновесное значение давления устанавливалось в течение двух-двух с половиной суток. Измерения проводились при температурах 20 (кривая 1), 40 (кривая 2) и 60° С (кривая 3) для растворов сополимера стирола и дивинилбензола в дихлорэтане с различным содержанием сшивающего агента (рис. 4.8). Нормировка функции активности выбрана следующим образом при = О, л = 0 при С1 = рх, а = 1, где рх = 0,0127 моль/см — молярная плотность чистого дихлорэтана. [c.318]

Плотность стирола = 0,906. Теплоемкость, кДж/(кг-°С) стирола — при 50 °С 1,742, при 145 °С 2,479 полистирола — при 20 °С 1,457, при 145 °С 3,119. [c.60]

Анионит АВ-17 относится к высокоосновным монофункциональным анионитам полимеризационного типа [236]. АВ-17 —это прозрачные желтые зерна сферической формы,”размером 0,4—1,2 мм с насыпной плотностью 0,74 г/см механически прочен. Получают его при взаимодействии хлорметилированного сополимера стирола и дивинилбензола с триметиламином [c.178]

Звенья стирола распределены в макромолекулах нерегулярно. СКС не кристаллизуются при хранении и при деформации. Температура стеклования их зависит от доли звеньев стирола и колеблется от -74°С до -13°С. Молекулярная масса СКС лежит в пределах 150000—400000 и зависит от метода полимеризации. СКС имеют плотность от 0,9 до 0,98 т/м , растворяются в ароматических и алифатических углеводородах, достаточно стойки к действию разбавленных кислот. Вулканизируются серой и органическими сульфидами. [c.430]

Электроноакцепторные заместители (R) в молекуле мономера способствуют присоединению аниона. Оттягивая электронную плотность, они создают дефицит электронов на конце молекулы, к кото-)ому присоединяется отрицательно заряженная группа (МНг или Поэтому в реакции анионной полимеризации активно участвуют мономеры, имеющие поляризованные двойные связи (стирол, метилметакрилат, акрилонитрил, метакрилонитрил и др.). [c.396]

Константа скорости распада перекиси бензоила описывается уравнением, параметры которого приведены в приложении I. Начальная скорость инициирования полимеризации 1811 г стирола под действием 1,0736 г инициатора при 70 X составляет 9,75 -10″ моль – л ч Какова эффективность инициирования перекиси бензоила, если зависимость плотности стирола от температуры выражается уравнением, приведенным в приложении II [c.17]

Как изменятся скорость полимеризации стирола и начальная длина кинетической цепи с повышением температуры от 40 до 80 С, если константы скорости роста и обрыва цепей описываются уравнениями, параметры которых приведены в приложении III, константа скорости инициирования выражается уравнением к = 1,00 10 ” ехр (— 123 000/RT) с , где размерность R – Дж моль К , а концентрация инициатора составляет 0,3 % (мол.) от концентрации мономера При расчетах учесть изменение объема с повышением температуры. Зависимость плотности от температуры приведена в приложении II. [c.56]

Пример 286. Средний диаметр латексных частиц сополимера изопрена и стирола составляет 1,3 -10 мм, их плотность 0,9 г-мл”. Вычислите среднее число латексных частиц в 1 мл латекса, если латекс содержит 50% (мае.) этих частиц. [c.95]

Работа 63. Определение оптической плотности и расчет содержания связанного стирола в каучуке СКС-30 АРК [c.205]

Оборудование и реактивы. Спектрофотометр СФ-4 (или СФ-4А) кварцевые кюветы с толщиной поглощающего слоя 5 мм. Мерные колбы. Контрольный образец стирола, не содержащий примеси дивинилбензола (образец стирола готовят предварительно дистилляцией его под вакуумом на эффективной колонке образец считается пригодным для анализа в том случае, если его оптическая плотность по отношению к пустой кювете равна 0,195 для толщины поглощающего свет слоя 5 мм). Этиловый спирт (ректификат). [c.84]

Метод основан на измерении оптической плотности в максимуме полос, выбранных в качестве аналитической, и на последующем определении концентрации по градуировочному графику. Характерная полоса поглощения у этилбензола 2873 см -, у стирола 2782 см . [c.85]

Построить градуировочный график оптическая плотность О — концентрация этилбензола (в вес. %). Испытуемую пробу стирола набрать в шприц и перевести в кювету с толщиной поглощающего свет слоя 0,5 мм. Записать спектр поглощения. Для исследуемого стирола определить оптическую плотность. По градуировочному графику найти концентрацию этилбензола. Ошибка определений 15 отн. %. [c.85]

Рассчитайте объем стирола, который может обесцветить бромную воду массой 150 г (массовая доля Вга 3,2%). Плотность стирола равна 0,91 г/мл. [c.192]

Полистирол. Полистирол — твердое упругое вещество с плотностью 1,05 г/см . Получается в основном блочной или эмульсионной полимеризацией стирола [c.384]

Бензол, применяемый для производства стирола, должен удовлетворять следующим требованиям плотность 0,875—0,88 пределы кипения 79— 80,6° нри 7Ь0 мм рт. ст. в пределах 1° должно перегоняться не мепее 95% объемн. [c.621]

Кристаллический полистирол не растворим в общераспространенных растворителях при обычной температуре, но полностью растворяется в кипящем бензоле, толуоле, ксилоле, метилэтилкетоне. Растворы стабиль

www.chem21.info

2.2. Полистирол и его свойства

2.2.1. Основные свойства полистирола

Исходным продуктом для получения полистирола является стирол, который имеет структурную формулу СбН5СН=СН2. Молекулярная масса стирола 104,15; плотность 0,906; температура плавления -30,63 0C; температура кипения +145,2 °С. Стирол трудно растворим в воде, но хорошо растворяется в этиловом эфире, этиловом и метиловом спиртах, ацетоне. Полистирол для вспенивания получают суспензионной полимеризацией стирола. Сущность метода состоит в том, что мономер диспергируют в воде путем механического перемешивания со стабилизатором, предотвращающим коалесценцию частиц, с последующей полимеризацией и образованием капель полимера. Полимеризацию проводят в присутствии порообразователя, инициатора, эмульгатора и стабилизатора, которым является сополимер метилметакрилата и метакрилатовой кислоты. Для придания полимеру негорючести в автоклав перед полимеризацией вводят 3-5 % антипиренов, в качестве которых используются различные бром – и хлорсодержащие органические соединения. Полимеризация происходит при температуре 70 0C и давлении 0,35 МПа в течение 18-20 ч. Образующийся полимер в виде бисерного порошка в водном растворе после отстаивания в течение 30 мин всплывает на поверхность, и его легко отделяют от дисперсионной среды. После промывания в воде и сушки гранулы полистирола подвергаются классификации и затем упаковываются в полиэтиленовые мешки массой по 15-20 кг или в металлические бочки с герметично закрывающейся крышкой массой по 200 кг. В качестве эмульгатора применяется 10% раствор поливинилового спирта в воде, инициатором служит 5% раствор порофора 4X3-57 в спирте. В качестве порообразователей применяются высокомолекулярные углеводородные соединения с низкой температурой кипения, например изопентан (Тк = 27,9 0C) или пентан (Tk = 36,7 0C). В процессе полимеризации для придания требуемых технологических свойств добавляются соответствующие ингредиенты, например дикумил.

Полистирол для вспенивания получают также суспензионной полимеризацией стирола в водной среде с добавкой в реактор порообразователя в конце процесса. В реактор первоначально загружается смесь следующего состава, масс. %: стирол — 100; перок – сид бензоила — 0,23; «-бутилпербензоат — 0,1; вода — 108;

Na4P207 — 0,05 и оксиэтилцеллюлоза — 0,15. Полимеризация производится в реакторе ступенчато, с изменением температуры от 92 до 115 0C и давления от 0,44 до 5,6 МПа. Полученный бисер полистирола промывают в проточной воде, сушат, классифицируют и упаковывают в полиэтиленовые мешки или металлические бочки. Полистирол содержит не более 0,2 % стирола, 0,32 % влаги и около 6 % порообразователя [11].

Полистирол относится к карбоцепным предельным углеводородным соединениям, которые имеют линейную структуру, т. е. полимеризуются по принципу «голова» к «хвосту», причем данный порядок соблюдается по всей длине цепи полимера [24]. Процесс полимеризации происходит по радикальному механизму за счет активации одной из четырех связей углерода по схеме:

TOC \o “1-3” \h \z I – I – I _)_ I w

C6H5 C6H5 … C6H5

—CH-Ch3-CH-Ch3— —^ I I

C6H5 C6H5

CH-Ch3- I

C6H5

В результате образуется полистирол, который имеет следующую структурную формулу:

•СН—СН2+СН—Ch3- I I

П

0 81 239

Температура, 0C

Рис. 2.1. Изменение агрегатного состояния полистирола в зависимости от температуры

Длина цепи полимера зависит от технологии полимеризации стирола и составляет от 30 до 70 тыс. звеньев. Каждый атом углерода в полимерной цепи соединен поочередно с двумя атомами водорода и одним атомом углерода бензольного кольца, двумя другими связями — с соседними атомами углерода. Все атомы углерода в полимерной цепи образуют по четыре ст-связи, причем крайние атомы углерода имеют три о-связи и одну тс-связь, которая энергетически менее прочная, чем ст-связь. Атомы углерода в бензольном кольце соединяются с водородом и двумя ст-связями с соседними атомами углерода. Кроме того, два атома углерода попарно образуют в бензольном кольце три ст-связи. Расстояние между атомами углерода в бензольном кольце составляет 1,397 А с энергией связи 116,4 ккал/моль. Длина связи между углеродом и водородом в бензольном кольце равна 1,084 А с энергией связи 100,7 ккал/моль. Энергия я-связи в бензольном кольце около 50 ккал/моль. Расстояние между атомами углерода в главной цепи составляет 1,516 А с энергией связи 83,8 ккал/моль, а между углеродом и водородом в главной цепи расстояние 1,07-1,06 А с энергией связи 96,7-99,4 ккал/моль. Полистирол может быть выражен химической формулой (CgHg)jr, где х — количество мономера в полимерной цепи. Теоретически полистирол содержит 92 масс. % углерода и 8 масс. % водорода, однако фактически в его составе присутствуют сера, азот, кислород. Химический анализ полистирола марки Экспорит показал, что он содержит, масс. %: 90,49 С; 8,0 h3; 0,18 N и 1,2 O2. Полистирол при нормальной температуре представляет собой твердое аморфное стекловидное тело, которое при 80 0C переходит в эластичное состояние и начинает плавиться при 239 0C. Теплота плавления полистирола AHn = 2000 ккал/моль, а энтропия ASn = 3,9 ккал/(моль • град.).

На рис. 2.1 представлена деформация полистирола в зависимости от температуры, согласно которой полистирол до температуры 81 0C находится в стеклообразном твердом состоянии, в интервале температур 81-239 0C — в высокоэластическом состоянии, а при температуре выше 239 0C полистирол переходит в вязкотекучее жидкое состояние. При температуре выше 300-320 0C начинается необратимая деполимеризация полистирола, и при температуре выше 575 0C он горит на воздухе сильно коптящим пламенем [6, 12]. При производстве газифицируемых моделей применяется двухстадий – ная тепловая переработка суспензионного вспенивающегося полистирола. На первой стадии гранулы полистирола определенной фракции подвергаются тепловой обработке при температурах 97-105 0C. Для вспенивания 1 кг полистирола требуется расходовать 0,3-0,5 кг пара. При этих температурах полистирол переходит в высокоэластическое состояние, а порообразователь — в газообразное, создавая давление в замкнутых ячейках гранул полистирола, под действием которого гранулы расширяются, увеличиваясь в объеме в 30-50 раз; насыпная масса гранул полистирола при этом снижается с 640 до 18-25 кг/м3. При последующем охлаждении полистирол переходит в твердое стеклообразное состояние, фиксируя при этом конечное состояние гранул. При дальнейшем снижении температуры ниже температуры кипения порообразователя последний конденсируется в порах вспененных гранул полистирола. Получение технологически необходимой объемной массы пенополистирола зависит от качества исходного материала, температуры, вида, расхода теплоносителя и времени тепловой обработки. При температуре теплоносителя выше 105 0C процесс вспенивания гранул полистирола ускоряется, но появляется опасность выхода паров порообразователя из гранул полистирола и их усадки. При нормальных режимах вспенивания теряется 1,0-2,0 % исходного порообразователя. При длительной выдержке гранул в теплоносителе при 97-105 0C происходит потеря пентана, что приводит к усадке гранул (рис. 2.2). Перевспененные гранулы теряют свою активность и непригодны к дальнейшей переработке в модели.

D = 2,5 мм

1 320

O

240

160

80

Of = 1,5 мм

60 120 180 240

Время, с

Рис. 2.2. Зависимость объема вспененных гранул от температуры

Ю

95 0C

0

1S 400

При нормальных условиях гранулы пенополистирола состоят из трех фаз: твердой — полистирол, жидкой — порообразователь и вода и газообразной — пары порообразователя и воздух. В идеальном случае поры гранул разделены между собой перегородками, толщина и прочность которых зависят от сил поверхностного натяжения, вязкости и механической прочности полистирола. Диаметр микроячеек при нормальном вспенивании полистирола составляет 40-150 мкм при средней толщине стенок 5-10 мкм (рис. 2.3). Наряду с закрытыми ячейками присутствуют и открытые (около 5 %). Так, при объемной массе пенополистирола марки ПСБ-А 20 кг/м3 процентное соотношение между открытыми, закрытыми ячейками и стенками из полистирола составляет 95,8 : 2,8 : 1,4. Для пенополистирола марки Фриголит это соотношение составляет 95,8 : 3,1 : 1,2 [5].

На второй стадии вспененные гранулы полистирола помещаются в пресс-форму, при нагревании которой в интервале температур 110-120 0C происходит вторичное расширение гранул под действием паров порообразователя и их спекание с образованием единой ячеистой однородной массы, состояние которой фиксируется охлаждением пресс-формы до температуры ниже 80 0C.

Рис. 2.3. Ячеистая структура вспененного полистирола

На качество модели из вспененного полистирола существенное влияние оказывают содержание мономера, количество порообразователя в гранулах, относительная вязкость полистирола, насыпная масса гранул и их размер [5,6, 13].

Мономер-стирол содержится в полистироле в результате неполной полимеризации стирола, и его содержание в конечном продукте определяется химическим путем. Остаточный стирол влияет на режим вспенивания гранул и формирование модели при спекании пенополистирола в пресс-форме. Он обладает пластифицирующими свойствами, но при содержании более 0,5 % вызывает слипание гранул на стадии предварительного вспенивания, и поэтому необходимо снижать его содержание до 0,1-0,3 %.

На скорость вспенивания полистирола, его структуру и механические свойства оказывает влияние количество, распределение

И молекулярная структура порообразователя. При вспенивании гранул полистирола 1,0-2 % порообразователя улетучивается, другая часть остается в гранулах в виде конденсата и паров. При повышенном содержании порообразователя в гранулах пенополистирола может произойти деформация модели при ее извлечении из пресс-формы с образованием трещин. При низком остаточном содержании порообразователя в пенополистироле нарушается процесс спекания модели в пресс-форме. Поверхность модели имеет явно выраженную ячеистую структуру, при этом значительно снижается ее механическая прочность. Содержание порообразователя в полистироле обычно не превышает 5-6 %, однако с целью активизации мелких гранул для получения тонкостенных моделей количество порообразователя в исходном полистироле повышают до 9 %. Молекулярная масса полистирола определяет его механические и теплофизические свойства и оказывает существенное влияние на режимы его тепловой переработки. Чем выше молекулярная масса полистирола, тем выше термовременные режимы его тепловой переработки, при этом повышается его механическая прочность и теплостойкость. В табл. 2.4 приведены физико- химические свойства различных марок полистирола, применяемого для изготовления моделей.

Таблица 2.4

Физико-химические свойства вспенивающегося полистирола

Марка полистирола, страна-изготовитель | Содержание мономера, % | Молекулярная масса |

Cmuponopy Германия | 0,15 | 50 000 |

Умопор, Чехословакия | 0,25 | 40 000 |

Польша | 0,25 | 50 000 |

Япония | 0,05-0,15 | 70 000 |

Швейцария | 0,05-0,15 | 80 000 |

ПСБ-А, Россия | 0,1-0,25 | 35 000 |

Насыпная масса вспененного полистирола определяет конечную объемную плотность модели. Существует оптимальный режим вспенивания гранул полистирола и окончательного спекания модели в пресс-форме, которые регламентируются не только объемной массой модели, но и качеством ее поверхности. На качество модели оказывает существенное влияние скорость набора температуры в автоклаве или, другими словами, расход пара. На спекание 1 кг модели расходуется от 4 до 40 кг пара. Парогенератор должен обеспечить постоянный расход 1 кг пара в минуту при его температуре 110-120 0C. При нормальном режиме спекания модели теряется всего 1,5-2 % пентана. Если не обеспечить необходимый расход пара, то время формирования модели увеличится, что приведет к избыточной потере пентана и ухудшению качества модели. Режимы переработки вспенивающегося полистирола определяются экспериментально для каждой партии, поступающей от изготовителя.

Для изготовления моделей в России используются различные марки литейного и строительного полистирола. В качестве литейного полистирола применяются полистирол для вспенивания марок ПСВ-Л и ПСВ-ГМ, основные свойства которых представлены в табл. 2.5 и 2.6. Полистирол марки ПСВ-Л1 имеет повышенную прочность и скорость газификации, ПСВ-Л 1С — повышенную пластичность и меньшее выделение сажи. Для повышения скорости газификации в полистирол при его полимеризации вводят 0,5-0,75 % дикумила, который является радикалообразующим ингредиентом. Для уменьшения выделения сажи используется антипирины, которые также вводятся в полистирол в процессе его полимеризации.

Полистирол ПСВ-ГМ отличается от ПСВ-Л более равномерным гранулометрическим составом, однако наличие гранул большего размера, регламентируемого в ТУ в количестве 6-9 %, требует рассева гранул, особенно при машинном способе изготовления моделей.

Из строительных марок полистирола могут использоваться для изготовления моделей ПСВ-65С и ПСВ-55С, свойства которых представлены в табл. 2.7.

Таблица 2.5

Свойства суспензионного полистирола ПСВ-Л (ОСТ-301-05-202-92Е)

Показатели | ПСВ-Л 1 | ПСВ-Л 1С | |

А | Б | А | Б |

Внешний вид | Полупрозрачные | Белые непрозрачные | |

Окончание табл. 2.5

Показатели | ПСВ-Л1 | ПСВ-Л 1С | ||

А | Б | А | Б | |

Содержание остаточного мономера, %, не менее | 0,3 | |||

Содержание порообразователя, %, не менее | 5,5-6,6 | 5,5-6,5 | 5,0 | |

Относительная вязкость в 1,0% растворе бензола, не менее | 1,8 | 1,7 | ||

Гранулометрический состав, % остатка после просеивания на сите с сеткой : № 5, не менее № 2, 5, не более № 2, 5, не менее | 70 10 | 80 | 70 10 | 80 |

Насыпная масса вспененных гранул, г/л, не более | 20 | 30 | ||

Слипаемость гранул по классам 0, 1,2,3 | 0-1 | |||

Скорость газификации при тепловом ударе (900 °С), г/с, не менее | 9,0 • IO 3 | |||

Скорость плавления при тепловом ударе (900 °С), см/с, не менее | 2 | 1,6 | ||

Содержание активного кислорода, %, не менее | 0,03 |

Изготовление газифицируемых моделей в единичном производстве осуществляется механической обработкой из пенополи – стироловых плит, получаемых как из литейных, так и из строительных марок суспензионного полистирола для вспенивания. В табл. 2.8 представлены свойства пенополистирола в плитах из различных марок вспенивающегося полистирола. В соответствии с ГОСТ 15588-70 плиты из пенополистирола выпускаются следующих размеров:

Длина, мм — 900, 1000, 2000, 3000;

Ширина, мм — 800,1000;

Толщина, мм — 10, 25, 50, 100, 120, 150, 200.

Свойства строительного полистирола для вспенивания (ТУ 6-05-1905-81)

Свойства суспензионного полистирола ПСВ-ГМ (ТУ 1416-211-002-03-521-93)

Показатели | Норма для марок | ||

ПСВ- ГМ409 | ПСВ- ГМ406 | Псв- ГМ404 | |

Диаметр гранул основной фракции, MM | 0,8-1,6 | 0,63-0,8 | 0,4-0,63 |

Содержание основной фракции, % | 94 | 91 | |

Массовая доля порообразователя в течение гарантийного срока, %, не менее | 5,4 | 5,2 | 5,0 |

Массовая доля остаточного мономера, %, не более | 0,2 | ||

Относительная вязкость, не менее | 1,8 | ||

Кажущаяся плотность пенополистирола, кг/м3, не более | 25 | 30 | 35 |

Разрушающее напряжение при статическом изгибе, кгс/см2 (МПа), не менее | 1,8 (0,18) | 2,2 (0,22) |

Таблица 2.7

Показатели | ПСВ-65С | ПСВ-55С | ||

B. C. | С. С. | B. C. | С. С. | |

Массовая доля воды, %, не более | 1,0 | |||

Относительная вязкость | 1,8 | |||

Количество порообразователя, %, не менее | 5,0 | |||

Гранулометрический состав, средний диаметр гранул, мм | 1,0-1,6 | 0,5-1,0 | ||

Объемная плотность, кг/м3 | 18-22 | 18-25 | 22-26 | 26-30 |

Предел прочности при статическом изгибе, кгс/см2, не менее | 1,95 | 2,4 |

Основные свойства плит из пенополистирола

Показатели | ПСБ-А | KP – 2255 (ФРГ) | ПСВ-JIl | Экспорит |

Содержание остаточного мономера, % | 0,25 | 0,15 | 0,1-0,19 | 0,2 |

Содержание порообразователя, % | 4,5 | 6,0 | 5,5-6,5 | 5,5-6,0 |

Относительная вязкость | 1,6 | 1,8 | 1,6-2,1 | 1,89 |

Объемная масса, кг/м3 | 20 | 20 | 20 | 20 |

Предел прочности на сжатие при 10% деформации, кгс/см2 | 1,3-1,5 | 0,9-1,1 | 1,18-1,5 | |

То же при статическом изгибе | 1,9-1,5 | 1,6 | 2,0 | 3,0-3,5 |

Скорость газификации, (г/с) ¦ IO3, при 900 0C | 5,77-7,0 | 8,2 | 9,4-9,7 | — |

Скорость плавления, см/с, при 900 0C | 2,2-2,3 | 2,1-2,8 | 2,05-2,5 | — |

Допускается отклонение от указанных размеров по длине и ширине не более ± 5 мм. К плитам из пенополистирола, применяемым для изготовления моделей, предъявляются следующие требования:

• плиты должны иметь правильную прямоугольную форму, отклонение от прямого угла не должно превышать 3 мм на длине 500 мм по грани плиты;

• в плитах допускается притупленность ребер и углов на глубину не более 10 мм от вершины прямого угла и скосы по сторонам притупления углов длиной не более 80 мм;

• на поверхности плиты не допускаются впадины, царапины и выпуклости глубиной более 5 мм, общая их площадь не должна превышать 2 % площади плиты;

• инородные включения в плитах не допускаются;

• структура плиты должна быть однородной, мелкоячеистой, без включений невспененных гранул.

2.2.2. Определение основных свойств пенополистирола

Полистирол, применяемый для изготовления газифицируемых моделей, должен подвергаться контролю как со стороны поставщика, так и со стороны потребителя. Особенно важно вести контроль по мере его переработки с учетом срока поставки и хранения, т. к. свойства полистирола со временем изменяются в основном за счет уменьшения содержания порообразователя. Контроль качества полистирола следует производить по методикам, изложенным в ТУ, а также по специально разработанным нормативам для определения его технологических свойств как литейного материала для производства отливок [5, 6].

Содержание влаги в исходных гранулах полистирола определяется следующим образом. В буксу, предварительно высушенную и взвешенную с точностью до 0,0002 г, помещается полистирол в гранулах, масса которого определяется с аналогичной точностью. Открытую буксу с навеской помещают в сушильный шкаф и выдерживают в течение 4 ч при температуре (32 ± 2) °С, а затем помещают в эксикатор на 13-20 мин, после чего буксу взвешивают с точностью до 0,0002 г. Содержание влаги определяется по формуле

П

Где Gn и Gnc — масса полистирола до и после сушки соответственно.

За результат берут среднее арифметическое двух параллельных измерений влажности при допустимой разности между двумя определениями не выше 0,1 %. Содержание влаги не должно превышать 5 %, т. к. более высокая влажность исходного полистирола затрудняет рассев гранул и заполнение ими пресс-формы.

Гранулометрический состав полистирола имеет важное значение для получения моделей с качественной поверхностью. Для изготовления тонкостенных моделей сложной конфигурации используется полистирол с размером гранул 0,3-0,5 мм, однако при этом желательно иметь более узкий интервал. В технических условиях на поставку полистирола для получения моделей гранулометрический состав строго лимитируется. Определяется гранулометрический состав путем отбора навески массой 50 г из хорошо перемешанной партии полистирола. Проба подвергается сушке и затем помещается в стандартный ситовой прибор модели 029, на котором просеивается в течение 15 мин. Взвешиванием остатков на ситах с точностью до 0,01 г определяют гранулометрический состав по формуле

X = – IOO,,

Q)

Где X — остаток на соответствующем сите, %; Qi — масса полистирола на соответствующем сите, г; Q0— масса навески, г.

По сумме трех измерений определяется гранулометрический состав полистирола.

Насыпная масса пенополистирола имеет важное значение для получения моделей необходимой объемной плотности с качественной поверхностью. Она зависит как от первичных свойств полистирола, так и от режимов его тепловой переработки. Методика определения насыпной массы состоит в следующем. Навеска полистирола массой 60-90 г помещается на противень с сетчатым днищем из капроновой ткани, который затем помещается в автоклав, где выдерживается определенное время при температуре (100 ± 2) 0C. Вспененные гранулы сушат и выдерживают не менее 4 ч, а затем помещают в предварительно взвешенный с точностью до 0,01 г цилиндр (ГОСТ 1770-64) емкостью 100 мл. Пенополи – стирол уплотняют путем постукивания по цилиндру, после чего снова взвешивают с точностью до 0,01 г. Насыпная масса X (г/л) определяется по формуле

Где Wi — масса пустого цилиндра, г; т — масса цилиндра со вспененными гранулами, г.

Насыпная объемная масса пенополистирола зависит от времени вспенивания, с увеличением которого она первоначально уменьшается, а затем растет. Рост насыпной массы связан с усадкой (перевспениванием) гранул, которая происходит вследствие разрыва межпоровых перемычек и выхода паров порообразователя из гранул. Минимальная насыпная масса соответствует началу ее роста при увеличении времени вспенивания гранул, что видно из графиков, приведенных на рис. 2.4.

54 50 46 42 38 34 30 26 22 18 14 10 6

Рис. 2.4. Зависимость насыпной массы вспененного полистирола от времени вспенивания

4 6 8 10 12 14 16 Время вспенивания, мин

Механические свойства пенополистирола определяются на специально подготовленных образцах. Первоначально получают вышеописанным способом пенополистирол с насыпной массой 20 г/л, затем гранулами заполняют полость алюминиевой пресс – формы с внутренними размерами 300х 160×50 мм. Съемная крышка и стенки пресс-формы закрепляются откидными болтами. Толщина стенок пресс-формы 5 мм. Стенки пресс-формы перфорированы отверстиями диаметром 1,0 мм с шагом 1,0 см. Пресс-форму с гранулами помещают в автоклав и выдерживают при температуре 105-110 0C в течение 15-17 мин. Отсчет времени производится от начала подачи пара в автоклав до момента извлечения из него пресс-формы, которая затем охлаждается до температуры 40 0C. После охлаждения пресс-форма разбирается, и полученный образец извлекается. Образец сушится при температуре 40-60 0C в течение 4 ч, затем определяется его объемная масса. Из полученной пластины вырезаются образцы для испытания на сжатие (размером 50 х 50 х 50 мм) и на изгиб (размером 130 х 40 х 40 мм).

Предел прочности при сжатии стсж (кгс/см2) определяется при 10% деформации образца по формуле

P

Где P — нагрузка при 10% деформации, кг; S — площадь образца, см2.

Предел прочности при изгибе определяется при плавном на – гружении со скоростью не более 50 мм/мин. Образец устанавливается между двумя опорами, расстояние между которыми 120 мм. Края опор и наконечника, передающего усилие, должны быть закруглены радиусом 8 мм. Образец перед испытанием обмеривается с погрешностью не более 0,5 мм. Предел прочности при статическом изгибе Gm (кгс/см2) определяется по формуле

_ 3 Pl СТиз ~ Ibh3′

Где jP — разрушающая нагрузка, кг; / — расстояние между опорами, см; h — толщина образца, см; Ъ — ширина образца, см.

Предел прочности при изгибе определяется как среднее значение из пяти испытаний.

Твердость поверхности образца из пенополистирола определяется твердомером 071 как среднее значение по пяти точкам замера. Твердость поверхности моделей из пенополистирола зависит от размера вспененных гранул и объемной массы образца. .

Относительная вязкость полистирола характеризует его молекулярную массу. Для ее определения берется навеска полистирола массой 0,5 г с точностью до 0,0002 г, которая затем растворяется в 50 мл бензола (ГОСТ 8448-61). Относительная вязкость определяется по вискозиметру Освальда — Пишкевича с диаметром капилляра 0,6 мм. В широкую трубку вискозиметра вводят 15 мл раствора и погружают его в водный или масляный термостат при температуре (20 ±0,5) 0C на 10 мин. Затем раствор из широкой трубки переливают во второе колено вискозиметра. Время истечения раствора от верхней до нижней метки фиксируется секундомером. В той же последовательности определяется истечение чистого бензола. Относительная вязкость рассчитывается по формуле где Ti — продолжительность истечения 1,0% раствора полистирола в бензоле, с; T2 — продолжительность истечения чистого бензола, с.

Молекулярная масса полистирола определяется по формуле Штаудиндера

M = – C, К

Где г| — относительная вязкость; К — коэффициент, равный 1,8 • IO 4 для 1,0% раствора полистирола в бензоле; С — молярная концентрация полистирола, равная 0,096 моль/л.

Содержание остаточного мономера стирола определяется растворением 0,5 г полистирола в 25 мл бензола при добавлении 15 мл раствора Кауфмана. По истечении 30 мин добавляется 10% раствор иодистого калия и затем оттитровывается выделившийся иод 0, IN раствором гипосульфата. В той же последовательности проводится холостой опыт с таким же количеством реактивов. Процентное содержание остаточного мономера определяется по формуле

^c с

Где q\uq2 — количество 0, IN раствора гипосульфида, затраченного соответственно на титрование холостой пробой и с навеской полистирола, мл; F — фактор 0,1N раствора гипосульфида; 0,0052— количество стирола, соответствующее 1,0 мл 0,1N раствора гипосульфида, г; С — навеска полистирола, г.

Содержание порообразователя в исходных гранулах полистирола вычисляется по формуле

Q* = Qo-(Qc + Qn\

Где Q0 — общее содержание летучих, %; Qc — содержание мономера в гранулах, %; Qu — содержание влаги в гранулах, %.

Для определения общего содержания летучих в % берется 1,0 г исходных гранул полистирола и помещается в чашку Петри. После взвешивания чашка с навеской помещается под инфракрасную лампу мощностью 500 Вт. Расстояние между лампой и навеской должно быть 0,5 см, время выдержки — 4 мин. Затем чашка помещается в эксикатор для охлаждения и взвешивается на аналитических весах. Содержание в % общего количества летучих рассчитывается по формуле

Q = ^LJi100

^o с

Где </i и #2 — масса чашки Петри с навеской соответственно до и после сушки, г; С—навеска исходных гранул пенополистирола, г.

Слипаемостъ гранул определяется по следующей методике. В воду при температуре 95-97 0C опускают навеску так, чтобы на 1 м2 поверхности приходилось 0,25 кг полистирола. Гранулы выдерживают в воде в течение 2 мин при постоянном перемешивании. В продолжение вспенивания часть гранул спекается в комки, другая остается свободной. По количеству и размеру образовавшихся комков визуально определяют класс слипаемости: 0 — гранулы не слипаются; 1 — слабая слипаемость, образуются комки размером до 20 мм в поперечном размере; 2 — повышенная слипаемость, образуются комки размером от 20 до 70 мм; 3 — сильная слипаемость, образуются комки размером более 70 мм.

Скорость испарения и газификации пенополистирола определяется по методу испарения капель, который заключается в том, что образец пенополистирола помещается на нагретую до заданной температуры поверхность и определяется время газификации от момента его контакта с поверхностью до конца исчезновения [6]. Для проведения испытания образца на скорость газификации в МВТУ им. Баумана был разработан специальный прибор, общий вид которого представлен на рис. 2.5 [6]. Прибор состоит из печи 1, внутри которой помещен металлический или графитовый блок 2 диаметром 40-50 мм. В блоке на расстоянии 0,2-0,3 мм от поверхности установлена термопара 3, показания которой фиксируются милливольтметром 4. На расстоянии 0,8-1,0 мм от поверхности блока закреплена термопара 5, показания которой фиксируются самописцем.

Рис. 2.5. Прибор для определения скорости газификации пенополистирола

При достижении на поверхности блока заданной температуры на него помещается навеска пенополистирола, и печь закрывается кварцевым стеклом. Моменты начала и конца газификации фиксируются термопарой 5. Скорость газификации и испарения qr (г/с) определяется по формуле

<1г=—> T

Где G — масса образца, г; т — время газификации, с.

За результат принимается среднее значение из 5 определений, причем отклонения данных опыта более чем на 15 % от среднего результата не учитываются.

Скорость плавления пенополистирола определяется по времени плавления образца определенной длины, помещенного на нагретый до заданной температуры нагреватель, от момента контакта образца с грузом до полной потери им исходного состояния [6]. Определение скорости плавления образца производится на приборе, который представлен на рис. 2.6.

Где /об — длина образца, мм; тпл — время плавления образца, с.

Прибор состоит из печи 1 и нагреваемого в ней массивного металлического блока 2, температура поверхности которого измеряется зачеканенной в нем термопарой 3. Показания термопары фиксируются гальванометром 4. Образец из пенополистирола 5 размером 15 х 15 х 200 мм закрепляется на острие конца металлического штока 6 и помещается в кварцевую трубку 7. Перед испытанием металлический блок разогревается до заданной температуры, а кварцевая трубка закрепляется на штативе 9. Образец приводится в соприкосновение с нагретым блоком. Перемещение образца фиксируется датчиком 8 и регистрируется осциллографом 10. В трубку подается инертный газ для предотвращения горения пенополистирола.

Рис. 2.6. Прибор для определения скорости плавления пенополистирола

Скорость плавления полистирола Viui (мм/с) определяется по формуле

За окончательный результат скорости плавления полистирола принимается среднее арифметическое пяти измерений.

mitalolom.ru

Плотность полистирола и его виды. Рекомендации по применению и выбору материала

При возникновении необходимости утепления дома многие выбирают для этих целей прогрессивный материал полистирол. Однако мало кто из покупателей задумывается о марках и видовом разнообразии этих плит. Зачастую покупатель просто идет в магазин и берет то, что есть в наличии. Но правилен ли такой ход действий?

Если вы знаете, какая бывает плотность полистирола, какие существуют виды этого материала, какие могут быть варианты его использования, это поможет сэкономить время и выполнить работу максимально эффективно.

Пенополистирол подразделяют на такие категории:

Отличие видов материала кроется только в разновидностях добавляемых примесей в состав. Это может быть:

Прессовый

Название вида полистирола говорит о методике производства облицовочных плит, так часто использующихся для утепления фасада. Посредством прессования получают полистирол, плотность и прочность которого отличаются повышенными показателями. По теплоизоляционным свойствам этот материал практически не отличается от беспрессового.

В широком распространении ПС не пребывает, ведь технологический процесс изготовления этого рода материала отличается сложностью по сравнению с оговоренным выше типом, что прямо пропорционально влияет на повышение стоимости.

Беспрессовый

Один из широко распространенных видов, характеризуется большим количеством преимуществ и отличий:

- Распознать товар можно по маркировке на упаковках и аббревиатуре ПСБ.

- Невысокая стоимость.

- Несложная технология получения материала.

- Полистирол высокой плотности.

Вспененный

Какая плотность полистирола? Узнать это можно по цифрам, стоящим после аббревиатуры. Чем выше этот показатель, тем больше его толщина, то есть, положительные качества материала лучше. Вспененный пенополистирол отличается показателями плотности, варьирующимися от 15 до 50 кг/м3. Самый тонкий предназначен для утепления построек хозяйственного назначения, а листы полистирола с плотностью от 30 кг/м3 уже подходят для теплоизоляции жилых домов.

Особенности материала и его характеристики

Показатель плотности определяет степень пропускания и накапливания влаги. К примеру, низкие цифры означают, что влагопропускающая способность полистирола не превышает 2 % от массы листа, но это лишь примерное обозначение.

Не зависимо от плотности вспененного полистирола, материал практически не поддается воздействию влаги, но прямого воздействия воды лучше не допускать, согласно условиям, которые выдвигаются строительными нормами по использованию данного материала.

Марка и плотность непосредственно влияют на огнеопасность материала, чем выше показатель – тем безопаснее полистирол. Не забывайте о мерах безопасности и предупреждения возможных возгораний. Связанно это с тем, что гореть материал не будет, но плавится прекрасно. При этом в воздух выделяются едкие ядовитые испарения, не лучшим образом влияющие на здоровье человеческого организма.

Устойчивость полистирола к деформациям и механическому воздействию

Особенное свойство, которое напрямую зависит от плотности экструдированного полистирола – это устойчивость к деформации. Чем выше показатель прочности и плотности, тем более крепким является материал. Многие беспокоятся о том, что в результате перепада температур или индивидуальных архитектурных особенностей строения полистирол раскрошится или сломается. Чтобы уменьшить такую вероятность, нужно выбирать материал с высокими показателями прочности.

Устойчивость к механическому воздействию и предельным нагрузкам также зависит от рассматриваемого показателя. В этом случае нужно учесть, что качество устойчивости материала зависит от того, насколько высока цифра, обозначающая плотность.

Учитывая, что любые строительные работы предполагают нагрузки, не зависимо от того, кратковременные они или постоянные, стоит приобретать правильный тип материала, учитывая собственные характеристики будущей постройки.

Устойчивость к изменению формы

Это еще одна черта материала, на которую стоит обратить внимание. Длительное сохранение плит при неправильных условиях хранения могут привести к их пассивной деформации или усадке.

Полистирол – высококачественный материал, отличающийся рядом достоинств. Его теплоизоляционные и шумозащитные свойства исключительные, что объясняется заполнением пустот между гранулами специальными защитными составами, как правило, антипиреном. По толщине материал не отличается от традиционных плит полистирола, использующихся для отделки фасадов зданий.

Насыпная плотность полистирола экструдированного типа определяет возможность использования его в наружных архитектурных изысках. Такой материал должен соответствовать требованиям, выдвигаемым относительно эластичности при пониженных температурах, чтобы пластины не деформировались и не покрывались трещинами. Руководствуясь такими запросами, предпочтительнее применять более тонкие плиты, полностью удовлетворяющие теплоизоляционным требованиям.

Особенности взаимодействия с окружающей средой

Взаимодействие с агрессивной средой и влагой имеет немаловажное значение, например, для утепления фундамента. Состояние почвы таково, что показатели кислотности или щелочность оказывают негативное воздействие на дерево или другого рода утеплители.

В этом случае лучшим решением окажется укладка пенополитирольных плит экструдированного типа. В отличие от классического варианта, такие листы практически не впитывают влагу и не вступают во взаимодействие с химическим составом грунта.

Укрывная поверхность должна отличаться устойчивостью к значительным физическим условиям: сжатию, изгибу, кручению. По сравнению с простым полистиролом, плотность экструдированного пенополистирола отличается более эластичной структурой, способна работать во всех направлениях.

Особенности использования и монтажа полистирола

Не стоит думать, что с повышением положительных качеств и плотности материала будут меняться особенности укладки, транспортировки и прочих работ, связанных с монтажом. Как и при укладке обычных пенопластовых плит, в процессе таких работ применяют обычную пилу или нож. Упростить процесс может приобретение плиты подходящего размера из доступного ассортимента изделий и представленных на рынке моделей, а также их габаритов. Проверить на практике этот факт уже успели покупатели и мастера, работающие с полистиролом, к примеру, при утеплении кровли, где укладка проводится в неудобных условиях, а конструкция крыши состоит из нескольких скатов.

Материал для обустройства теплого пола

Полы с подогревом в последнее время используются все чаще. Чтобы они нормально функционировали, необходимо делать теплоизоляционный слой. Для этих целей отлично подходит экструдированный полистирол для теплого пола с плотностью 30-40 кг/м3. Наличие такого материала позволяет предотвратить потери тепла, вырабатываемого отопительными панелями.

Уместно сказать, что толщину материала подбирают индивидуально. Если рекомендовано брать полистирол с плотностью 30-40 кг/м3, то такой и нужно использовать.

Обустраивая систему водяного теплого пола над помещениями, которые не отапливаются, важно знать, что оптимальная толщина утеплителя для теплого пола должна быть не меньше 100 мм. Это касается и при обустройстве пола по грунту.

Рекомендации по выбору материала

При выборе материала для утепления фасада или фундамента обратите внимание, что качество выполняемых работ зависит от:

- Насыпной плотности полистирола.

- Возможности взаимодействия материала с вредными условиями и агрессивными средами.

- Качества материала.

- Стоимости материала.

Теперь вы знаете, что представляет собой плотность полистирола и сможете выбрать материал, оптимальный для ваших нужд.

autogear.ru

Полистирол плотность упаковки – Справочник химика 21

Явление вынужденно-эластической деформации полимеров было подробно изучено Лазуркиным С понижением температуры механическое напряжение, необходимое для перестройки молекул (предел вынужденной эластичности), повышается. Температура, при которой полимер начинает разрушаться при малых деформациях, а вынужденно-эластической деформации не наблюдается, представляет собой температуру хрупкости полимера. Таким образом, в стеклообразном состоянии для полимеров следует различать зону вынужденно-эластических деформаций и зону хрупкости. Температура хрупкости зависит от ме> молекулярного взаимодействия, плотности упаковки молекул, а также от молекулярного веса полимера Температуры стеклования и хрупкости высокомолекулярных стекол, определенные при одинаковых скоростях деформации, иногда образуют интервал в несколько десятков градусов. Так, если для полистирола интервал Тс—Гхр составляет около 10 °С, то для полиметилметакрилата он равен 100 °С, а для поливинилхлорида достигает даже 170 С Ч [c.124]Количественная оценка изменений структуры полимера, происходящих при формировании полимера в присутствии наполнителя, может быть проведена методом. определения удельных поверхностей и объемов пор, который позволяет количественно оценить плотность упаковки макромолекул [57]. Для этой цели были сняты изотермы сорбции паров инертного по отношению к полимеру растворителя [58]. В качестве объектов исследования были выбраны полистирол и полиметилметакрилат, содержащие различные количества наполнителя—мелко нарезанного стеклянного волокна [c.17]

В рассмотренном примере при использовании двух разных растворителей наблюдается одинаковое повышение Гс, но различные плотности упаковки наполненного полимера. Это в соответствии с изложенным выше может быть связано с изменениями конформации макромолекул в примененных растворителях и с различными условиями образования агрегатов. Взаимное влияние обоих факторов — формы цепи и образования агрегатов — приводит к разнообразным изменениям различных свойств полимеров в присутствии наполнителей. Для наполненных пленок полистирола, полученных из растворов в различных растворителях, различия в величинах набухания и Гс, возникающие в результате введения наполнителя, значительно меньше, чем для полиметилметакрилата, и отчетливой корреляции между изменениями свойств композиций и термодинамическим качеством растворителя не наблюдается, т. е. резкие различия в качестве растворителя не приводят здесь к сколь-нибудь заметным изменениям свойств наполненного полимера. Это показывает, что для неполярного полимера, менее активно взаимодействующего с поверхностью наполнителя, влияние условий формирования и характера взаимодействия макромолекул с поверхностью сказывается на свойствах наполненного полимера меньше, чем для полярного полимера. В этом случае влияние конформации цепи в разбавленном растворе на свойства сформованной пленки практически отсутствует. [c.92]

В пользу предположения о том, что изменение плотности упаковки полимера при ориентации определяется скоростями релаксационных процессов, соотношением времен растяжения и установления нового равновесия, говорит и то обстоятельство, что прогрев ориентированных пленок полистирола при сохранении заданной деформации и при температуре растяжения (так называемая терморелаксация) приводил к увеличению плотности упаковки по сравнению с ориентированным образцом, как это видно из данных по сорбции таких пленок, приведенных в табл. 7, ив ряде случаев даже [c.101]

Ориентация полистирола, полиметилметакрилата и поливинилхлорида приводит к понижению плотности упаковки молекул, т. е. к уменьшению межмолекулярных взаимодействий, в то время как в случае ацетилцеллюлозы наблюдается обратный эффект. [c.102]

ПЛОТНОСТИ упаковки макромолекул в способности полимера растворяться и набухать. Для доказательства этой идеи исследования велись одновременно в нескольких направлениях. Прежде всего были рассчитаны коэффициенты упаковки самих полимеров [39]. Далее была изучена сорбция паров этилбензола на полистиролах разного молекулярного веса [40], паров воды на целлюлозе [41] и исследованы теплоты растворения полимеров в их гидрированных мономерах. Эти работы во многом изменили первоначальные представления. Они показали, что система полимер—гидрированный мономер не обязательно атермическая, она может быть экзо-и эндотермической, и что дело не только в идентичности химического строения, но и в плотности упаковки молекул. [c.200]

Зависимость теп.пот растворения от величины молекулярного веса полистирола была показана в работе [3]. Большие положительные величины теплот растворения высокомолекулярных фракций по сравнению с низкомолекулярными авторы связывают с малой плотностью упаковки длинных цепных молекул. [c.278]

Задачей данной работы являлось полное термодинамическое изучение растворов полистирола различных молекулярных весов с целью более детального выяснения вопроса о связи между молекулярным весом и плотностью упаковки макромолекул. [c.278]

Влияние молекулярного веса полистирола на плотность упаковки его цепей 279 [c.279]

Таким образом, для высокомолекулярных жестких полимеров с неплотной упаковкой макромолекул на кривой зависимости энтропии смешения растворителя (А ) от состава смеси наблюдается характерная петля, лежащая в отрицательной области значений энтропии смешения [6]. По мере уменьшения молекулярного веса значение минимума энтропии передвигается в сторону меньших отрицательных величин, что связано, вероятно, с менее рыхлой упаковкой. При растворении полимера с мол. весом 18 ООО вся кривая изменений энтропии лежит в области положительных значений. Однако и здесь наблюдается небольшой минимум. И, па-конец, для полистирола с мол. весом около 1000 изменения энтропии носят характер, наблюдаемый нри смешении пизкомолекулярных соединений. Этот полимер растворяется в этилбензоле с нулевым тепловым эффектом, что свидетельствует о плотности упаковки его молекул, сходной с молекулярной упаковкой обычной жидкости. [c.283]

Сорбционная способность аморфных полимеров в стеклообразном состоянии зависит от плотности упаковки цепных молекул. Это было показано на примере сорбции паров воды целлюлозными материалами, обработанными различными способами [1]. Уменьшение сорбционной способности наблюдалось также в случае полистирола, где падение молекулярного веса приводило к уплотнению полимера [2]. В связи с этим интересно было выяснить, подчиняются ли сорбционные свойства кристаллических полимеров той же закономерности, которая была установлена для аморфных полимеров. Кроме того, исследование

www.chem21.info