Свойства и особенности полиуретана. Воздуховоды из полиуретана.

Рукава и воздуховоды из полиуретана. Свойства полиуретана.

Коротко о полиуретане: полиуретановые смолы характеризуются наличием в макромолекулах так называемой уретановой группировки. Полиуретан является термопластичным эластомером применимым во многих сферах деятельности.

О свойствах:

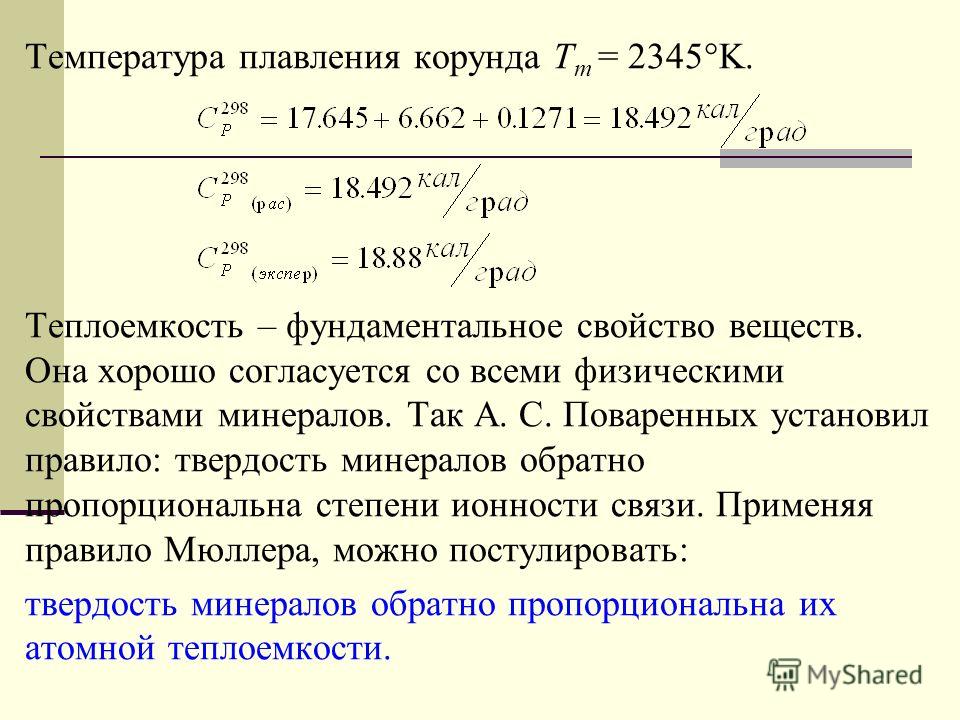

- Температура плавления полиуретанов линейного строения – около 180 ° С.

- Степень твердости от 40 ед.

- Высокая износостойкость, морозоустойчивость.

- Хорошая устойчивость к воздействию кислот и щелочей, а также к атмосферным воздействиям, повышениям и понижениям температуры.

Полиуретан применяется в производстве одежды и обуви, в производстве лаков, пеноматериалов, в автомобилестроении. Из него изготавливаются трубы, шланги, пластины, волокна.

В промышленности получили большое распространение рукава и воздуховоды из полиуретана, благодаря своим универсальным характеристикам.

Основные характиристики рукавов и воздуховодов из полиуретана:

Рабочая температура: от -40ºС до +90 ºС

Устойчивость к веществам: растворы кистот и щелочей, бензин, масло, абразивные мелкозернистые частицы, стружки, волокна, сварочный дым.

На сегодняшний день, изделия из полиуретана стали незаменимой частью любой сферы деятельности и производства. Универсальность данного материала позволяет использовать его как в быту, так и в тяжелых условия производственных процессов.

что это за материал? Термопластичный и гибкий полиуретан, характеристики и плотность, температура плавления и другие свойства, производство

Впервые о полиуретане услышали в 1937 году. Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Что это за материал?

Полиуретаном называют уникальный вид материала, имеющий практически неограниченные возможности и перспективы в использовании. В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты.

Полиуретан выглядит как полимерное волокно с пористой структурой. Он считается универсальным эластомером, но при этом имеет как преимущества, так и недостатки.

К плюсам полиуретана относят следующие характеристики:

- высокую механическую прочность;

- диэлектрическую проницаемость;

- плохую истираемость;

- хорошую эластичность;

- возможность сохранять форму после многократных деформаций;

- износостойкость;

- длительный срок эксплуатации;

- устойчивость к воздействию кислот, масел, растворителей;

- неподверженность к влиянию микроорганизмов;

- большой диапазон рабочего температурного режима;

- стойкость к низким температурам;

- возможность работать под высоким давлением.

Несмотря на массу преимуществ, у полиуретана есть некоторые минусы:

- неустойчив к нагрузкам при скручивании;

- эластичность и прочность материала напрямую зависят от температурного режима среды;

- сложность переработки во вторичное сырье.

Данный тип эластомера относится к материалам, что легко поддаются всевозможным обработкам. К нему применяют разные методы формообразования.

К нему применяют разные методы формообразования.

- Экструзия. Этот способ получения полиуретана подразумевает продавливание материала в расплавленном виде через формирующее отверстие экструдера.

- Литье. Под действием давления расплавленная масса впрыскивается в специальную форму, после чего подвергается охлаждению.

Сравнение с резиной

Несмотря на то что резина и полиуретан довольно схожи, синтетический эластомер в качественных характеристиках превосходит природный материал. В отличие от каучука у полимерного волокна выше прочность, износостойкость.

Согласно оценке стойкости к разным средам полимер также считается лучше резины. Он может переносить влияние растворителей и токсичных химических веществ. Помимо всего прочего, у природного каучука прочность на разрыв в 1,5-3 раза ниже, нежели у эластомера. Синтетический материал способен быстро восстанавливать форму без деформирования в случае воздействия на него высокой нагрузки. Резина, в свою очередь, превосходит эластомер только в стоимости, которая намного меньше, чем у синтетики.

Однако, по мнению специалистов, для отсутствия надобности в дальнейшем платить дважды лучше покупать качественный и дорогой материал.

Характеристики и свойства

Так как в основе полиуретана находятся полиол и изоцианат, он относится к группе полиэфирных полиолов. За счет того, что данный вид – эластомер, ему свойственны хорошая растяжимость и возможность возвращаться к первоначальным формам. Уникальные свойства полиолу способны придавать различные добавки, которые могут менять показатели эластичности, мягкости, твердости, стойкости.

Полиуретан производят в нескольких состояниях:

- в вязком жидком;

- в мягком;

- в твердом.

Вне зависимости от формы, эластомер не меняет своих технических характеристик под влиянием механических и химических факторов окружающей среды. Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Технические особенности полиуретана позволяют использовать его во многих бытовых и производственных сферах. Перечислим основные характеристики полиэфирного полиола.

- Плотность. Показатель зависит от вида материала, обычно он колеблется от 30 до 300 кг/м3.

- Твердость. По шкале Шора она может составлять от 50 до 98 единиц. Такие показатели позволяют использовать эластомер при высоких нагрузках.

- Значительный температурный интервал. Материал может эксплуатироваться при температуре от -60 до +80 градусов по Цельсию. При показателе 120-140 градусов его можно использовать короткое время.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться. - Коэффициент теплопроводности – 0, 028 Вт/ (м*К).

- Электропроводность у данного полиола отсутствует.

- Масса. Весит материал очень мало.

- Стойкость к агрессивным средам.

- Горючесть. Согласно ГОСТу 12.1.044 материал относится к трудногорючим, поэтому он применяется во многих отраслях производства.

- Экологичность. Полиуретан относят к безопасным материалам, поэтому его часто используют в быту.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам. Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

В случае соблюдения всех мер безопасности в жидкой фракции полиуретан не будет нести для людей и животных никакой опасности.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен. - Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Обзор видов

Полиуретан – это прозрачный энергоэффективный универсальный материал, который набирает популярность в мире с каждым днем. У этого материала есть своя специальная маркировка. К наиболее востребованным маркам эластомера относят СКУ-ПФЛ-100, НИЦ ПУ-5, они характеризуются твердостью по Шору в 85-90 единиц.

Гибкий полиуретановый поролон

В качестве амортизатора принято использовать гибкий полиуретановый поролон. Помимо этого, его применяют для создания постельных принадлежностей, подкладочных покрытий, упаковок, автомобильного интерьера.

Создание гибкого поролона возможно в любой форме. Этот вид полиуретана характеризуется легкостью, прочностью, удобством.

Термопластичный

Термопластичный полиуретан – это эластичный, гибкий, устойчивый к истиранию, негативным погодным условиям материал. Его производят и окрашивают различными методами. Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Сферы применения

Полиэфирный полиол довольно широко используется в настоящее время. Из листов полиуретана производят футеровочные предметы, части пресса, роликовое, колесное, валиковое покрытие, уплотнительные кольца, манжеты, пробки. В жидком виде он нашел свое применение в покрытии конструкций из бетона, вагонов, люков, кровли. Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

В тяжелой промышленности из этого материала производят амортизирующие детали. В строительстве его применяют для создания антискользящего покрытия, виброустойчивой поверхности, фасадов. Без эластомера не обходятся автомобильная отрасль и мебельное производство. Востребованность полиуретана наблюдается в текстильной промышленности. Он пригоден для изготовления чехлов, молний, заклепок, стелек, подошв. Медицина использует эластомер для производства презервативов, протезов, имплантов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

что это за материал? Термопластичный и гибкий полиуретан, характеристики и плотность, температура плавления и другие свойства, производство

Впервые о полиуретане услышали в 1937 году. Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Что это за материал?

Полиуретаном называют уникальный вид материала, имеющий практически неограниченные возможности и перспективы в использовании. В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

Полиуретан выглядит как полимерное волокно с пористой структурой. Он считается универсальным эластомером, но при этом имеет как преимущества, так и недостатки.

К плюсам полиуретана относят следующие характеристики:

- высокую механическую прочность;

- диэлектрическую проницаемость;

- плохую истираемость;

- хорошую эластичность;

- возможность сохранять форму после многократных деформаций;

- износостойкость;

- длительный срок эксплуатации;

- устойчивость к воздействию кислот, масел, растворителей;

- неподверженность к влиянию микроорганизмов;

- большой диапазон рабочего температурного режима;

- стойкость к низким температурам;

- возможность работать под высоким давлением.

Этот материал не стареет, он поддается различным видам механической обработки. Ко всему прочему, полиуретановые изделия весят мало и поэтому их удобно транспортировать и монтировать. У этого эластомера есть способность к вспениванию, поэтому из него производят всевозможные пористые изделия.

Несмотря на массу преимуществ, у полиуретана есть некоторые минусы:

- неустойчив к нагрузкам при скручивании;

- эластичность и прочность материала напрямую зависят от температурного режима среды;

- сложность переработки во вторичное сырье.

Данный тип эластомера относится к материалам, что легко поддаются всевозможным обработкам. К нему применяют разные методы формообразования.

К нему применяют разные методы формообразования.

- Экструзия. Этот способ получения полиуретана подразумевает продавливание материала в расплавленном виде через формирующее отверстие экструдера.

- Литье. Под действием давления расплавленная масса впрыскивается в специальную форму, после чего подвергается охлаждению.

Сравнение с резиной

Несмотря на то что резина и полиуретан довольно схожи, синтетический эластомер в качественных характеристиках превосходит природный материал. В отличие от каучука у полимерного волокна выше прочность, износостойкость. По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

Согласно оценке стойкости к разным средам полимер также считается лучше резины. Он может переносить влияние растворителей и токсичных химических веществ. Помимо всего прочего, у природного каучука прочность на разрыв в 1,5-3 раза ниже, нежели у эластомера. Синтетический материал способен быстро восстанавливать форму без деформирования в случае воздействия на него высокой нагрузки. Резина, в свою очередь, превосходит эластомер только в стоимости, которая намного меньше, чем у синтетики.

Однако, по мнению специалистов, для отсутствия надобности в дальнейшем платить дважды лучше покупать качественный и дорогой материал.

Характеристики и свойства

Так как в основе полиуретана находятся полиол и изоцианат, он относится к группе полиэфирных полиолов. За счет того, что данный вид – эластомер, ему свойственны хорошая растяжимость и возможность возвращаться к первоначальным формам. Уникальные свойства полиолу способны придавать различные добавки, которые могут менять показатели эластичности, мягкости, твердости, стойкости.

Полиуретан производят в нескольких состояниях:

- в вязком жидком;

- в мягком;

- в твердом.

Вне зависимости от формы, эластомер не меняет своих технических характеристик под влиянием механических и химических факторов окружающей среды. Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Технические особенности полиуретана позволяют использовать его во многих бытовых и производственных сферах. Перечислим основные характеристики полиэфирного полиола.

- Плотность. Показатель зависит от вида материала, обычно он колеблется от 30 до 300 кг/м3.

- Твердость. По шкале Шора она может составлять от 50 до 98 единиц. Такие показатели позволяют использовать эластомер при высоких нагрузках.

- Значительный температурный интервал. Материал может эксплуатироваться при температуре от -60 до +80 градусов по Цельсию. При показателе 120-140 градусов его можно использовать короткое время.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться. - Коэффициент теплопроводности – 0, 028 Вт/ (м*К).

- Электропроводность у данного полиола отсутствует.

- Масса. Весит материал очень мало.

- Озоностойкость. Полиуретан не разрушается под влиянием озона в отличие от резины.

- Стойкость к агрессивным средам.

- Горючесть. Согласно ГОСТу 12.1.044 материал относится к трудногорючим, поэтому он применяется во многих отраслях производства.

- Экологичность. Полиуретан относят к безопасным материалам, поэтому его часто используют в быту.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам. Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

В случае соблюдения всех мер безопасности в жидкой фракции полиуретан не будет нести для людей и животных никакой опасности.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен. - Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Обзор видов

Полиуретан – это прозрачный энергоэффективный универсальный материал, который набирает популярность в мире с каждым днем. У этого материала есть своя специальная маркировка. К наиболее востребованным маркам эластомера относят СКУ-ПФЛ-100, НИЦ ПУ-5, они характеризуются твердостью по Шору в 85-90 единиц.

Гибкий полиуретановый поролон

В качестве амортизатора принято использовать гибкий полиуретановый поролон. Помимо этого, его применяют для создания постельных принадлежностей, подкладочных покрытий, упаковок, автомобильного интерьера.

Создание гибкого поролона возможно в любой форме. Этот вид полиуретана характеризуется легкостью, прочностью, удобством.

Термопластичный

Термопластичный полиуретан – это эластичный, гибкий, устойчивый к истиранию, негативным погодным условиям материал. Его производят и окрашивают различными методами. Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Сферы применения

Полиэфирный полиол довольно широко используется в настоящее время. Из листов полиуретана производят футеровочные предметы, части пресса, роликовое, колесное, валиковое покрытие, уплотнительные кольца, манжеты, пробки. В жидком виде он нашел свое применение в покрытии конструкций из бетона, вагонов, люков, кровли. Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

В тяжелой промышленности из этого материала производят амортизирующие детали. В строительстве его применяют для создания антискользящего покрытия, виброустойчивой поверхности, фасадов. Без эластомера не обходятся автомобильная отрасль и мебельное производство. Востребованность полиуретана наблюдается в текстильной промышленности. Он пригоден для изготовления чехлов, молний, заклепок, стелек, подошв. Медицина использует эластомер для производства презервативов, протезов, имплантов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

что это за материал? Термопластичный и гибкий полиуретан, характеристики и плотность, температура плавления и другие свойства, производство

Впервые о полиуретане услышали в 1937 году. Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Что это за материал?

Полиуретаном называют уникальный вид материала, имеющий практически неограниченные возможности и перспективы в использовании. В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

Полиуретан выглядит как полимерное волокно с пористой структурой. Он считается универсальным эластомером, но при этом имеет как преимущества, так и недостатки.

К плюсам полиуретана относят следующие характеристики:

- высокую механическую прочность;

- диэлектрическую проницаемость;

- плохую истираемость;

- хорошую эластичность;

- возможность сохранять форму после многократных деформаций;

- износостойкость;

- длительный срок эксплуатации;

- устойчивость к воздействию кислот, масел, растворителей;

- неподверженность к влиянию микроорганизмов;

- большой диапазон рабочего температурного режима;

- стойкость к низким температурам;

- возможность работать под высоким давлением.

Этот материал не стареет, он поддается различным видам механической обработки. Ко всему прочему, полиуретановые изделия весят мало и поэтому их удобно транспортировать и монтировать. У этого эластомера есть способность к вспениванию, поэтому из него производят всевозможные пористые изделия.

Несмотря на массу преимуществ, у полиуретана есть некоторые минусы:

- неустойчив к нагрузкам при скручивании;

- эластичность и прочность материала напрямую зависят от температурного режима среды;

- сложность переработки во вторичное сырье.

Данный тип эластомера относится к материалам, что легко поддаются всевозможным обработкам. К нему применяют разные методы формообразования.

К нему применяют разные методы формообразования.

- Экструзия. Этот способ получения полиуретана подразумевает продавливание материала в расплавленном виде через формирующее отверстие экструдера.

- Литье. Под действием давления расплавленная масса впрыскивается в специальную форму, после чего подвергается охлаждению.

Сравнение с резиной

Несмотря на то что резина и полиуретан довольно схожи, синтетический эластомер в качественных характеристиках превосходит природный материал. В отличие от каучука у полимерного волокна выше прочность, износостойкость. По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

Согласно оценке стойкости к разным средам полимер также считается лучше резины. Он может переносить влияние растворителей и токсичных химических веществ. Помимо всего прочего, у природного каучука прочность на разрыв в 1,5-3 раза ниже, нежели у эластомера. Синтетический материал способен быстро восстанавливать форму без деформирования в случае воздействия на него высокой нагрузки. Резина, в свою очередь, превосходит эластомер только в стоимости, которая намного меньше, чем у синтетики.

Однако, по мнению специалистов, для отсутствия надобности в дальнейшем платить дважды лучше покупать качественный и дорогой материал.

Характеристики и свойства

Так как в основе полиуретана находятся полиол и изоцианат, он относится к группе полиэфирных полиолов. За счет того, что данный вид – эластомер, ему свойственны хорошая растяжимость и возможность возвращаться к первоначальным формам. Уникальные свойства полиолу способны придавать различные добавки, которые могут менять показатели эластичности, мягкости, твердости, стойкости.

Полиуретан производят в нескольких состояниях:

- в вязком жидком;

- в мягком;

- в твердом.

Вне зависимости от формы, эластомер не меняет своих технических характеристик под влиянием механических и химических факторов окружающей среды. Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Технические особенности полиуретана позволяют использовать его во многих бытовых и производственных сферах. Перечислим основные характеристики полиэфирного полиола.

- Плотность. Показатель зависит от вида материала, обычно он колеблется от 30 до 300 кг/м3.

- Твердость. По шкале Шора она может составлять от 50 до 98 единиц. Такие показатели позволяют использовать эластомер при высоких нагрузках.

- Значительный температурный интервал. Материал может эксплуатироваться при температуре от -60 до +80 градусов по Цельсию. При показателе 120-140 градусов его можно использовать короткое время.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться. - Коэффициент теплопроводности – 0, 028 Вт/ (м*К).

- Электропроводность у данного полиола отсутствует.

- Масса. Весит материал очень мало.

- Озоностойкость. Полиуретан не разрушается под влиянием озона в отличие от резины.

- Стойкость к агрессивным средам.

- Горючесть. Согласно ГОСТу 12.1.044 материал относится к трудногорючим, поэтому он применяется во многих отраслях производства.

- Экологичность. Полиуретан относят к безопасным материалам, поэтому его часто используют в быту.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам. Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

В случае соблюдения всех мер безопасности в жидкой фракции полиуретан не будет нести для людей и животных никакой опасности.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен. - Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Обзор видов

Полиуретан – это прозрачный энергоэффективный универсальный материал, который набирает популярность в мире с каждым днем. У этого материала есть своя специальная маркировка. К наиболее востребованным маркам эластомера относят СКУ-ПФЛ-100, НИЦ ПУ-5, они характеризуются твердостью по Шору в 85-90 единиц.

Гибкий полиуретановый поролон

В качестве амортизатора принято использовать гибкий полиуретановый поролон. Помимо этого, его применяют для создания постельных принадлежностей, подкладочных покрытий, упаковок, автомобильного интерьера.

Создание гибкого поролона возможно в любой форме. Этот вид полиуретана характеризуется легкостью, прочностью, удобством.

Термопластичный

Термопластичный полиуретан – это эластичный, гибкий, устойчивый к истиранию, негативным погодным условиям материал. Его производят и окрашивают различными методами. Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Сферы применения

Полиэфирный полиол довольно широко используется в настоящее время. Из листов полиуретана производят футеровочные предметы, части пресса, роликовое, колесное, валиковое покрытие, уплотнительные кольца, манжеты, пробки. В жидком виде он нашел свое применение в покрытии конструкций из бетона, вагонов, люков, кровли. Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

В тяжелой промышленности из этого материала производят амортизирующие детали. В строительстве его применяют для создания антискользящего покрытия, виброустойчивой поверхности, фасадов. Без эластомера не обходятся автомобильная отрасль и мебельное производство. Востребованность полиуретана наблюдается в текстильной промышленности. Он пригоден для изготовления чехлов, молний, заклепок, стелек, подошв. Медицина использует эластомер для производства презервативов, протезов, имплантов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

что это за материал? Термопластичный и гибкий полиуретан, характеристики и плотность, температура плавления и другие свойства, производство

Впервые о полиуретане услышали в 1937 году. Этот материал был синтезирован Отто Байером из диизоцианата и полиэфира в жидкой форме. Вещество имело массу превосходств над пластмассой, которая в то время была довольно востребованной.

Что это за материал?

Полиуретаном называют уникальный вид материала, имеющий практически неограниченные возможности и перспективы в использовании. В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

В составе полимера 2 вида сырья, а именно: полиолы и изоцианаты. Производство последних основано на нефтепереработке. Благодаря смешиванию жидких элементов получаются составы с реакционной возможностью. Свойства полиуретана напрямую зависят от ингредиентов, из которых его делают, а также от соотношения катализаторов, вспенивателей, стабилизаторов и многого другого.

Полиуретан выглядит как полимерное волокно с пористой структурой. Он считается универсальным эластомером, но при этом имеет как преимущества, так и недостатки.

К плюсам полиуретана относят следующие характеристики:

- высокую механическую прочность;

- диэлектрическую проницаемость;

- плохую истираемость;

- хорошую эластичность;

- возможность сохранять форму после многократных деформаций;

- износостойкость;

- длительный срок эксплуатации;

- устойчивость к воздействию кислот, масел, растворителей;

- неподверженность к влиянию микроорганизмов;

- большой диапазон рабочего температурного режима;

- стойкость к низким температурам;

- возможность работать под высоким давлением.

Этот материал не стареет, он поддается различным видам механической обработки. Ко всему прочему, полиуретановые изделия весят мало и поэтому их удобно транспортировать и монтировать. У этого эластомера есть способность к вспениванию, поэтому из него производят всевозможные пористые изделия.

Несмотря на массу преимуществ, у полиуретана есть некоторые минусы:

- неустойчив к нагрузкам при скручивании;

- эластичность и прочность материала напрямую зависят от температурного режима среды;

- сложность переработки во вторичное сырье.

Данный тип эластомера относится к материалам, что легко поддаются всевозможным обработкам. К нему применяют разные методы формообразования.

К нему применяют разные методы формообразования.

- Экструзия. Этот способ получения полиуретана подразумевает продавливание материала в расплавленном виде через формирующее отверстие экструдера.

- Литье. Под действием давления расплавленная масса впрыскивается в специальную форму, после чего подвергается охлаждению.

Сравнение с резиной

Несмотря на то что резина и полиуретан довольно схожи, синтетический эластомер в качественных характеристиках превосходит природный материал. В отличие от каучука у полимерного волокна выше прочность, износостойкость. По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

По этой причине резина используется меньше, чем полиуретан, во многих отраслях промышленности. Главным фактором, влияющим на долговечность материала, является его абразивный износ, подверженность влиянию агрессивной среды. При сравнивании по данному критерию можно сделать вывод, что полиуретан в 10 раз устойчивее к истираниям.

Согласно оценке стойкости к разным средам полимер также считается лучше резины. Он может переносить влияние растворителей и токсичных химических веществ. Помимо всего прочего, у природного каучука прочность на разрыв в 1,5-3 раза ниже, нежели у эластомера. Синтетический материал способен быстро восстанавливать форму без деформирования в случае воздействия на него высокой нагрузки. Резина, в свою очередь, превосходит эластомер только в стоимости, которая намного меньше, чем у синтетики.

Однако, по мнению специалистов, для отсутствия надобности в дальнейшем платить дважды лучше покупать качественный и дорогой материал.

Характеристики и свойства

Так как в основе полиуретана находятся полиол и изоцианат, он относится к группе полиэфирных полиолов. За счет того, что данный вид – эластомер, ему свойственны хорошая растяжимость и возможность возвращаться к первоначальным формам. Уникальные свойства полиолу способны придавать различные добавки, которые могут менять показатели эластичности, мягкости, твердости, стойкости.

Полиуретан производят в нескольких состояниях:

- в вязком жидком;

- в мягком;

- в твердом.

Вне зависимости от формы, эластомер не меняет своих технических характеристик под влиянием механических и химических факторов окружающей среды. Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Этому материалу также свойственна устойчивость к ультрафиолетовому излучению, грибкам и плесени.

Технические особенности полиуретана позволяют использовать его во многих бытовых и производственных сферах. Перечислим основные характеристики полиэфирного полиола.

- Плотность. Показатель зависит от вида материала, обычно он колеблется от 30 до 300 кг/м3.

- Твердость. По шкале Шора она может составлять от 50 до 98 единиц. Такие показатели позволяют использовать эластомер при высоких нагрузках.

- Значительный температурный интервал. Материал может эксплуатироваться при температуре от -60 до +80 градусов по Цельсию. При показателе 120-140 градусов его можно использовать короткое время.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться.

У полиуретанов высокая температура плавления – не менее 160 градусов тепла по Цельсию. Если нагреть данные материалы до 220 градусов, то они начнут разлагаться. - Коэффициент теплопроводности – 0, 028 Вт/ (м*К).

- Электропроводность у данного полиола отсутствует.

- Масса. Весит материал очень мало.

- Озоностойкость. Полиуретан не разрушается под влиянием озона в отличие от резины.

- Стойкость к агрессивным средам.

- Горючесть. Согласно ГОСТу 12.1.044 материал относится к трудногорючим, поэтому он применяется во многих отраслях производства.

- Экологичность. Полиуретан относят к безопасным материалам, поэтому его часто используют в быту.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам. Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ. Опасные испарения возможны только в случае неправильного обращения с материалом.

В случае соблюдения всех мер безопасности в жидкой фракции полиуретан не будет нести для людей и животных никакой опасности.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

В свою очередь, силикон отличается тем, что он эластичен и биоинертен. - Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Обзор видов

Полиуретан – это прозрачный энергоэффективный универсальный материал, который набирает популярность в мире с каждым днем. У этого материала есть своя специальная маркировка. К наиболее востребованным маркам эластомера относят СКУ-ПФЛ-100, НИЦ ПУ-5, они характеризуются твердостью по Шору в 85-90 единиц.

Гибкий полиуретановый поролон

В качестве амортизатора принято использовать гибкий полиуретановый поролон. Помимо этого, его применяют для создания постельных принадлежностей, подкладочных покрытий, упаковок, автомобильного интерьера.

Создание гибкого поролона возможно в любой форме. Этот вид полиуретана характеризуется легкостью, прочностью, удобством.

Термопластичный

Термопластичный полиуретан – это эластичный, гибкий, устойчивый к истиранию, негативным погодным условиям материал. Его производят и окрашивают различными методами. Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Обработку термопластичного эластомера осуществляют на экструзионных, компрессионных, ударных станках. Этот гибкий продукт способен адаптироваться к различным условиям применения, например, к стройке, автомобилестроению, изготовлению обуви.

Сферы применения

Полиэфирный полиол довольно широко используется в настоящее время. Из листов полиуретана производят футеровочные предметы, части пресса, роликовое, колесное, валиковое покрытие, уплотнительные кольца, манжеты, пробки. В жидком виде он нашел свое применение в покрытии конструкций из бетона, вагонов, люков, кровли. Нередко эластомер входит в состав герметика, клея, лакокрасочных продуктов.

В тяжелой промышленности из этого материала производят амортизирующие детали. В строительстве его применяют для создания антискользящего покрытия, виброустойчивой поверхности, фасадов. Без эластомера не обходятся автомобильная отрасль и мебельное производство. Востребованность полиуретана наблюдается в текстильной промышленности. Он пригоден для изготовления чехлов, молний, заклепок, стелек, подошв. Медицина использует эластомер для производства презервативов, протезов, имплантов.

Переработка

В наши дни вопрос о вторичной переработке полиуретана приобретает все большую актуальность. Проблема связана с увеличением площадей свалок, а также увеличением расходов на их вывоз. В последние годы наблюдается развитие новейших технологий по переработке эластомеров и этому вопросу уделяют все больше внимания.

Вот основные методы получения вторичного сырья из полиуретана.

- Физический. В этом случае пластик измельчается до мелкой фракции, которая в последующем используется в качестве наполнителя при строительстве.

- Переплавка. Результат данного метода – изготовление сырья, которое в последующем используется для получения полиуретановых продуктов.

- Гликолиз с высоким нагревом. При помощи такого метода расщепляются углеводы.

- Химический. Переработка основана на деполимеризации, после которой из эластомера формируют вещества, что имеют небольшую молекулярную массу.

- Сжигание. Этот метод получения энергии считается наиболее опасным из всех вышеперечисленных, так как при нем в атмосферный воздух выделяются вредные вещества.

Благодаря обширному внедрению вторичной переработки можно решить актуальную проблему использования полиуретана. Свойства этого материала многообразны, у них практически не имеется границ. Эластомер прекрасно функционирует не только в бытовой среде, но и в экстремальных условиях.

Несмотря на то что это синтетическое вещество, оно является безопасным для человека, поэтому используется в медицине, строительстве, текстильной и обувной промышленности. Несмотря на высокую стоимость по сравнению с другими материалами, полиуретан окупается своей надежностью и долговечностью.

В следующем видео вас ждет дополнительная информация о применении полиуретана.

Полиуретаны – Энциклопедия MPlast.by

Полиуретан — это гетероцепный полимер, в макромолекуле которого присутствует уретановая группа —N(R)—C(O)O—, где R = Н, алкилы (-СН3,-С2Н5 и т.д.), арил (-С6Н5) или ацил. Кроме того, в макромолекулах полиуретанов могут содержаться простые и сложноэфирные функциональные группы, мочевинная, амидная группы. Полиуретаны относятся к синтетическим эластомерам.

Полиуретанами называют высокомолекулярные соединения, содержащие в основной цепи макромолекулы уретановые группировки:

Наиболее распространенным методом синтеза полиуретанов является ступенчатая (миграционная) полимеризация ди- или полиизоцианатов с соединениями, содержащими две или несколько гидроксильных групп. В качестве таких гидроксилсодержащих соединений чаще всего используют простые или сложные полиэфиры. Получаемые в этом случае полиуретаны называют полиэфируретанами.

В настоящее время производство полиуретанов растет очень быстрыми темпами и достигло значительных масштабов, особенно в технически развитых странах.

Сырье для получения полиуретановИзоцианаты

Промышленные способы получения алифатических и ароматических ди- и триизоцианатов основаны на фосгенировании соответствующих ди- и триаминов:

Наиболее широкое применение в производстве полиуретанов находят толуилен-2,4-диизоцианат (I), гексаметилендиизоцианат (II) и 4,4′-дифенилметандиизоцианат (III):

Иногда изоцианаты переводят в «скрытую» форму. Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

При нагревании до температуры выше 100 °С эти соединения распадаются на исходные компоненты. В качестве нелетучих «скрытых» полиизоцианатов применяют также продукты взаимодействия изоцианатов с триметилолпропаном, капролактамом, фталамидом, 2-меркаптобензтиазолом и др.

В качестве исходных соединений с изоцианатными группами в последнее время используют продукты олиго- и циклотримеризации диизоцианатов. Например, олигомеры и тримеры изоцианатов при реакции с гликолями, простыми и сложными полиэфирами образуют полиуретаны сетчатого строения. Использование олигомеров и тримеров изоцианатов имеет ряд технологических преимуществ, обусловленных их пониженной летучестью (меньшей, чем у диизоцианатов). При этом получают полиуретаны с более высокой теплостойкостью.

Гидроксилсодержание соединенияВ качестве гидроксилсодержащих соединений используют простые и сложные полиэфиры, простые политиоэфиры, полиацетали, касторовое масло и его производные, а также низкомолекулярные гликоли.

Полиоксипропилендиол — простой полиэфир с концевыми гидроксильными группами — получают полимеризацией пропиленоксида в присутствии щелочей или алкоголятов щелочных металлов. В качестве исходного гидррксилсодержащего соединения используют пропиленгликоль или дипропиленгликоль. Полимеризация протекает по схеме

где В–—гидроксил– или алкоголят-ион.

Полиоксипропилентриолы получают из пропиленоксида и низкомолекулярных трехатомных спиртов — триметилолпропана, глицерина и гексантриола-1,2,6— в присутствии щелочи или алкоголята соответствующего спирта. На основе пропиленоксида или смеси этиленоксида и пропиленоксида и многоатомных спиртов (пентаэритрита, сорбита, маннита, левоглюкозана, дульцита и др.) получают полифункциональные простые полиэфиры, содержащие более трех гидроксильных групп. В качестве гидроксилсодержащих соединений используют также простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом и продукты типа О-пропилглицерина.

Для синтеза сложных полиэфиров обычно используют адипиновую и себациновую кислоты, фталевую кислоту и ее ангидрид, а из многоатомных спиртов — диолы (этилен-, пропилен- и диэтиленгликоли) и триолы (глицерин, гексантриол-1,6,6 и триметилолпропан). Введение избытка многоатомного спирта приводит к обрыву цепи и получению низкомолекулярного полиэфира с высоким содержанием гидроксильных групп. При небольшом избытке многоатомного спирта получаются продукты более высокой молекулярной массы с уменьшенным содержанием гидроксильных групп. В производстве полиуретанов применяют в основном сложные полиэфиры молекулярной массы 800—2100.

Из низкомолекулярных гликолей наибольшее применение в производстве полиуретанов нашел бутиленгликоль. На основе гликолей, содержащих n-фениленовые и 1,4-циклогексиленовые группы, можно получать полиуретаны с повышенной температурой плавления и большей водостойкостью, но они не нашли широкого применения в технике.

В промышленности бутиленгликоль (бутандиол-1,4) получают гидрированием бутиндиола-1,4, в водном растворе при 20—30 МПа и 110—130 °С над катализатором Ni/Cu/Mg/Si02:

Процесс образования полиуретанов может протекать как в массе, так и в среде растворителей (хлорбензол, толуол, диметилформамид и др.)

При взаимодействии бифункциональных мономеров, например, диизоцианатов и гликолей, образуются полимеры линейного строения:

При взаимодействии мономеров с функциональностью больше двух образуются полимеры разветвленного или пространственного строения.

Синтез полимера на основе гексаметилендиизоцианата и бутиленгликоля проводят следующим образом. В реактор, снабженный рубашкой и мешалкой, загружают бутиленгликоль, нагревают его до 85—90 °С в атмосфере азота при интенсивном перемешивании и затем добавляют небольшими порциями в течение 30—60 мин гексаметилендиизоцианат.

После окончания экзотермической реакции температуру повышают и образовавшийся полимер выдерживают при 190—210 °С до полного завершения реакции. Процесс контролируют по вязкости расплава или раствора пробы в м-крезоле.

По окончании реакции полимер вакуумируют (остаточное давление 2,6—5,2 кПа) для удаления пузырьков газа, выдавливают из реактора сжатым азотом в виде ленты, охлаждают, дробят на куски и высушивают.

Синтез линейного полиуретана в смеси растворителей (хлорбензола и дихлорбензола) проводят следующим образом.

Раствор бутиленгликоля нагревают до 60 °С, после чего постепенно добавляют эквимольное количество гексаметилендиизоцианата и нагревают реакционную смесь до кипения. Затем смесь выдерживают в течение 4—5 ч при температуре кипения. Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65 °С.

Свойства и применение полиуретановВ зависимости от природы исходных компонентов и строения макромолекул полиуретаны могут быть термопластичными и термореактивными, а изделия — пластичными и хрупкими, мягкими и твёрдыми.

Линейные полиуретаны на основе низкомолекулярных гликолей обладают способностью к волокнообразованию; при вытяжке за счет ориентации макромолекул и увеличения степени кристалличности полимера происходит упрочнение волокон.

Прочность линейных полиуретанов обусловлена в значительной степени наличием водородных связей, возникающих между полярными карбонильными и иминными группами соседних макромолекул. Уменьшение количества таких межмолекулярных водородных связей способствует снижению степени кристалличности полимера, а следовательно, и снижению его температуры размягчения и механической прочности.

Атомы кислорода в главных цепях полиуретанов вызывают снижение температуры плавления (размягчения) линейных полиуретанов и улучшают их растворимость в органических растворителях. Присутствие атомов кислорода в цепи придает полиуретанам эластичность (гибкость) и, следовательно, улучшает перерабатываемость в изделия. Полиуретаны имеют низкое влагопоглощение, достаточную морозостойкость, хорошие адгезионные свойства и высокую износостойкость. Все эти свойства обусловили широкое применение полиуретанов в народном хозяйстве.

Из полиуретанов изготовляют эластичные, стойкие к старению волокна и пленки. Для получения защитных покрытий и эмалирования проводов, в производстве мебели и обуви используют полиуретановые клеи и лаки, обладающие высокой теплостойкостью, водо- и атмосферостойкостью. Находят применение полиуретановые компаунды — многокомпонентные системы, наполненные минеральными или органическими наполнителями, перерабатываемые методом свободной заливки и не требующие обычно для отверждения дополнительного нагрева. Полиуретановые эластомеры на основе олигомерных простых и сложных полиэфирполиолов с молекулярной массой 1000—3000 обладают масло- и бензостойкостью, высокой эластичностью, сочетающейся с довольно большой прочностью (относительное удлинение при разрыве 500—1000%, разрушающее напряжение при растяжении 19,6—49,0 МПа). Полиуретановые эластомеры отличаются высокой стойкостью к истиранию, что очень важно при эксплуатации таких изделий, как шины, конвейерные ленты для горнодобывающей промышленности и т. п.

Однако основное применение полиуретаны находят в производстве пенополиуретанов.

Литьевые изделия из полиуретановДля получения литьевых изделий используют линейные полиуретаны на основе гексаметилендиизоцианата и бутиленгликоля. Из полиуретанов с молекулярной массой 13 000—15 000 вырабатывают волокна. Из более высокомолекулярных продуктов литьем под давлением изготовляются различные детали.

Физико-механические показатели изделий из литьевых полиуретанов приведены ниже:- Кажущаяся плотность: 1210 кг/м3;

- Разрушающее напряжение при растяжении: 49,0—58,7 Мпа;

- Разрушающее напряжение при сжатии: 78,4—83,2 Мпа;

- Разрушающее напряжение при изгибе: 69,0—78,4 Мпа;

- Ударная вязкость: 49,4 кДж/м2;

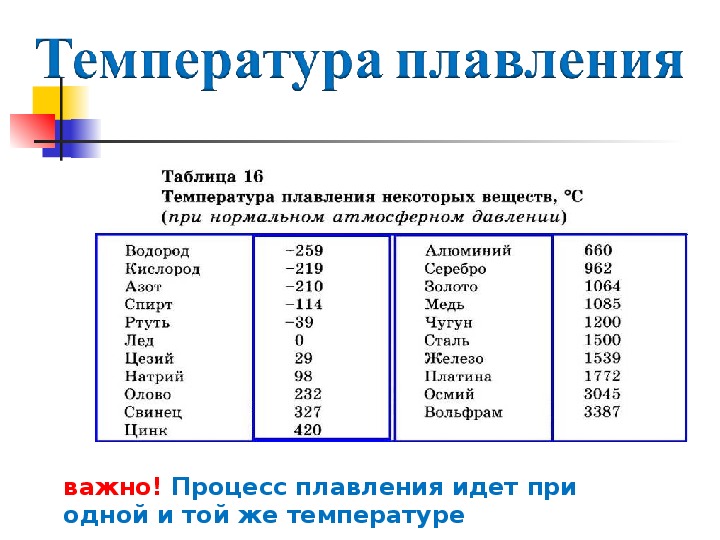

- Температура плавления: 176—180 °С;

- Теплостойкость по Мартенсу: 60 °С;

- Коэффициент теплопроводности: 0,31 Вт/м·К;

- Удельное объемное электрическое сопротивление: 1·1014—2·1014 Ом·см;

- Тангенс угла диэлектрических потерь при 106 Гц: 0,014—0,020;

- Диэлектрическая проницаемость при 106 Гц: 4,5—4,8;

- Электрическая прочность: 20—25 кВ/мм;

- Усадка при литье: 1,0—1,2 %;

- Водопоглощение (максимальное): 2 %.

Линейные полиуретаны перерабатывают в изделия (пленки, листовые материалы, тонкие пластины) при 180—185 °С. Изделия могут работать длительное время при 100—110 °С и высокой влажности; их применяют в радио- и электротехнической промышленности.

Техника безопасности при производстве полиуретанов и защита окружающей средыПри производстве пенополиуретанов воздух может быть загрязнен толуилендиизоцианатом, особенно при получении пенополиуретанов методом напыления. Толуилендиизоцианат является токсичным веществом, оказывающим раздражающее действие на кожу, слизистые оболочки дыхательных путей и глаз. Толуилендиизоцианат — аллерген, который может вызывать бронхиальную астму и экземы. Симптомы отравления проявляются в кашле, загрудинных болях и хрипах в легких. Процессы приготовления смесей, получения и вызревания блоков полиуретанов должны проводиться в вентилируемых помещениях.

Мировой рынок полиуретановПо данным информационно-аналитической компании Ceresana, объем мирового рынка полиуретанов составлял в 2014 году порядка $50 млрд.

Ожидается, что в период с 2015 по 2022 год среднегодовой темп прироста данного рынка будет составлять 4,8%, что (в конечном итоге) позволит достигнуть отметки в $74 млрд.

Как и в случае с большинством полимерных материалов, ключевыми потребителями полиуретна являются: автомобильная промышленность, строительная индустрия, а также производство мебели и постельных принадлежностей.

высокое качество высокая температура плавления,высокая температура плавления поставщиков,производителей-sinogracechem.com

специальные свойства полиуретановый форполимер с высокой твердостьюописание специальные свойства полиуретановый форполимер высокая твердость ключевая особенность вязкость материала форполимера низкая, прост в эксплуатации. после того, как формовочный материал обладает высокой твердостью и эластичностью, вязкость хорошая, непростая для трещин. в особых случаях можно заменить литьевым нейлоном и другими материалами высокой твердости. Типичные свойства высокая твердость HHN-810 HHN-811 HHN-812 форполимер появление (25 ℃) вязкая жидкость вязкая жидкость вязкая жидкость Содержание nco (%) 8,0 ~ 9,0 8,0 ~ 9,0 9,0 ~ 10,0 с помощью смеси (phr) 23.0 ~ 26.0 23.0 ~ 26.0 26.0 ~ 29.0 жизнь в реакционном котле (75 ~ 78 ℃ / мин) 1 ~ 2 2 ~ 3 3 ~ 5 физическое свойства готовой продукции твердость (берег d) 75 ± 5 60 ± 5 75 ± 5 растяжимый прочность (МПа) 37,7 57,5 63,4 разрывающий прочность (кн / м) 87,9 187,1 197,2 удлинение при разрыве (%) 402 331 210 Akron истирание (см3 / 1,61 км) 0,1 0,05 0,05 заявление – обычно используется для производства изделий из полиуретанового эластомера высокой твердости, таких как различные колеса, механические детали и т. д. метод использования – можно использовать для ручного управления, более подходящего для работы литейной машины, удлинителя цепи – мока. внимание форполимер следует хранить при низкой температуре и в сухом месте, избегая влаги и влаги при использовании после того как отверстие форполимера должно быть использовано как можно скорее, если оно не будет исчерпано азотным уплотнением. период хранения неоткрытого форполимера составляет три месяца. если вы хотите добавить цветную пасту или другие материалы, сохраните содержание воды ниже 0,1% и рассмотрите совместимость добавок.

прочитайте большеТребования к температуре для обработки литых полиуретановых систем

Литые полиуретаны перерабатываются в жидком состоянии. То есть отдельные компоненты системы перед смешиванием разжижают, а затем отливают в форму или выливают на поверхность, чтобы дать отверждению перейти в твердое состояние.

После завершения первоначального отверждения в форме изделия можно перенести на стадию пост-отверждения для завершения реакции и достижения желаемых свойств. На рисунке ниже показаны этапы процесса литья полиуретана.

Условия обработки оказывают значительное влияние на конечные свойства литого полиуретана, независимо от системы. Два технологических параметра, которые имеют решающее влияние на характеристики систем полиуретан / мочевина, – это температура и соотношение форполимера и отвердителя. Количество отвердителя, необходимое для соответствия стехиометрии форполимера, обычно выбирается для улучшения определенного набора свойств (например, прочности на разрыв, сопротивления разрыву и истиранию и т. Д.) И должно соблюдаться в процессе дозирования и смешивания.

В этом блоге мы рассмотрим требования к температуре для эффективной работы с отвердителями, такими как диолы, диамины, а также с продуктами, используемыми в качестве удлинителей цепи и отвердителей в системах полиуретан / мочевина.

Твердые отвердители, используемые в литых полиуретановых системах

Во многих литых полиуретановых системах используются твердые отвердители, такие как MOCA, MCDEA, HQEE и HER, и эти отвердители необходимо плавить и обрабатывать в жидком состоянии. Ниже приведены температурные требования, которым необходимо следовать для этих удлинителей цепи.

Системы, отвержденные MOCA

MOCA – широко используемый отвердитель в процессе горячего литья, особенно с форполимерами TDI. Он обеспечивает полимеры с превосходными свойствами сохранения свойств при высоких температурах и хорошими динамическими характеристиками. По сравнению с другими диаминовыми лечебными средствами, такими как MBOEA, MCDEA и DETDA, MOCA демонстрирует более низкую реакционную способность и более длительный срок службы. См. Таблицу ниже.

Температура плавления MOCA составляет 98–102 ° C (208–216 ° F). Соответственно, номинальная рабочая температура расплавителя MOCA должна составлять от 110 до 120 ° C (230–248 ° F).Поскольку MOCA разлагается при воздействии более высоких температур, избегайте нагревания MOCA выше 125 ° C (257 ° F).

Системы, отвержденные MCDEA

MCDEA – это превосходный твердый ароматический диаминный отверждающий агент для высокоэффективных полиуретановых литых материалов. Он обеспечивает улучшенные динамические механические свойства и низкий гистерезис. Составы на основе MCDEA обычно обладают хорошей стойкостью к истиранию, хорошей эластичностью и прочностью на разрыв, а также хорошими технологическими характеристиками. Обычно эти свойства ценны для промышленных колес и шин, колес и роликов для спортивных и развлекательных парков, промышленных роликов и конвейерных лент.

Температура плавления MCDEA составляет 87–90 ° C (189–194 ° F). Соответственно, номинальная температура обработки для MCDEA должна составлять 95–110 ° C (203–230 ° F), обычно 100 ° C (212 ° F). MCDEA проявляет более высокую реакционную способность, чем MOCA. Следовательно, жизнеспособность систем MCDEA / TDI короче по сравнению с системами MOCA / TDI.

Системы отверждения HQEE