Почему важно знать коэффициент теплопроводности полиуретана и как это влияет на качество теплоизоляции?

Зачем знать коэффициент теплопроводности при выборе утеплителя, как он влияет на качество теплоизоляции и как рассчитать толщину слоя утепления. Читайте в статье.

ППУ для теплоизоляции в сравнении с другими утеплителями

Пенополиуретан (ППУ) — газонаполненная пластмасса, которая получается в результате смешивания полиола и полиизоцианата. После химической реакции вещество увеличивается в объеме от 5 до 25 раз в зависимости от формулы.

В строительстве ППУ применяют для теплоизоляции. Его теплопроводность позволяет защитить от холода кирпичные и деревянные дома, строения из газобетона и камня, блочные и бетонные конструкции. Материал не пропускает влагу и может защищать от воды. Имеет высокую адгезию, легко заполняет щели и пустоты, устойчив к растворам щелочей, кислот, осадкам. При длительной эксплуатации пенополиуретан не плесневеет. Он не восприимчив к грибкам, защищает от насекомых и грызунов. Служит дольше 30 лет.

Он не восприимчив к грибкам, защищает от насекомых и грызунов. Служит дольше 30 лет.

Пенополиуретан не горит и не выделяет в атмосферу вредные вещества. Компания «Химтраст» предлагает материалы с разным классом горючести: от «Химтраст СКН-60 Г1» (трудногорючий) до «Химтраст СКН-30 Г3» (самозатухающий).

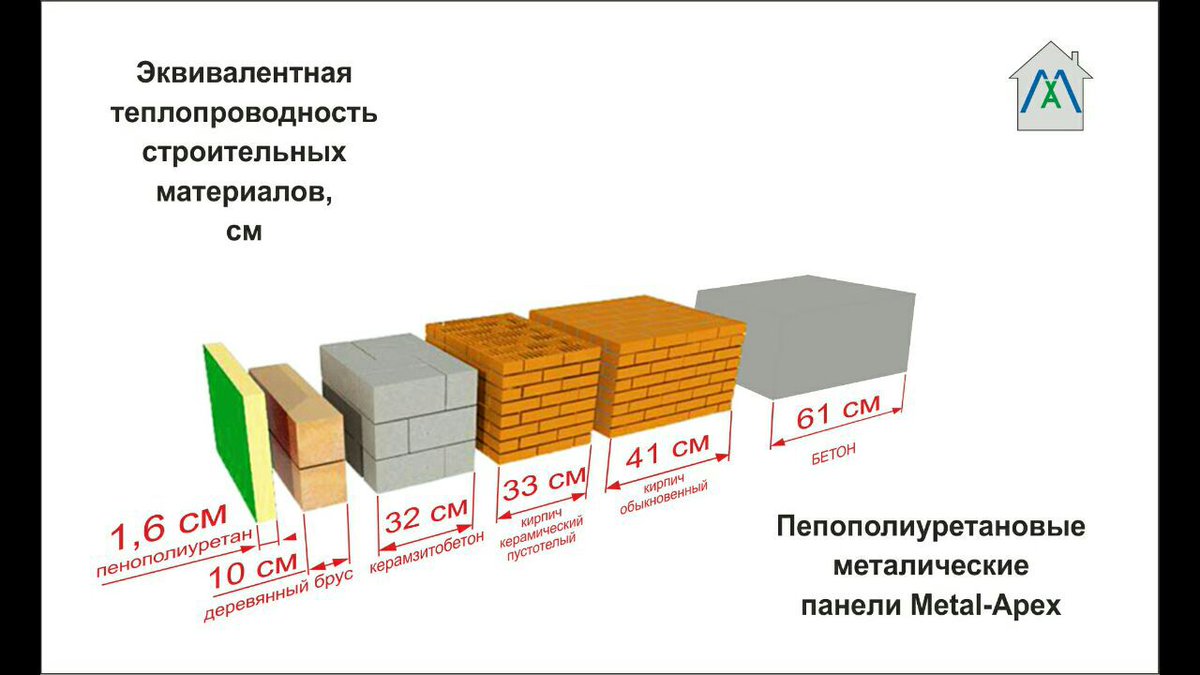

В строительстве для теплоизоляции используют базальтовое волокно, стекловату, полиуретан, пенопласт, пенополистирол. Коэффициент теплопроводности полиуретана один из самых низких среди утеплителей. Чем ниже коэффициент, тем тоньше нужен слой утеплителя.

Средний коэффициент теплопроводности полиуретана — 0,028 Вт/(м·К). У открытоячеистого ППУ, который используют для тепло- и шумоизоляции закрытых помещений — 0,037 Вт/(м·К). У закрытоячеистого для наружных стен — 0,022 Вт/(м·К). Этот показатель говорит о том, насколько сильно материал сопротивляется проникновению холода извне и отдаче тепла наружу. Сравнение теплопроводности ППУ приведено в Приложении 3 СНиП 2-3-79.

Базальтовый утеплитель, стекловата и эковата

Базальтовым утеплителем (каменной ватой) часто укрывают здания. Он не горит и способен к самозатуханию. Теплопроводность материала — 0,04 Вт/(м·К), это тоже хороший показатель, но, в отличие от ППУ, слой базальтового утеплителя должен быть в два раза толще, чтобы защитить конструкцию. Такой же коэффициент у стекловаты и эковаты.

Экструдированный пенополистирол

Плитами из экструдированного пенополистирола защищают жилые дома от холодов. Теплопроводность материала — 0,032 Вт/(м·К), этого достаточно для утепления, однако нужно учитывать и другие свойства пенополистирола. Его класс горючести Г4, он легко воспламеняется и выделяет токсины.

Пенопласт

Пенопласт по плотности схож с пенополистиролом, только менее устойчив к механическому воздействию и держит тепло хуже. Коэффициент теплопроводности — 0,038 Вт/(м·К). Значит, его слой при утеплении должен быть на 30 % толще, чем ППУ.

За тепло в помещении отвечает не только теплопроводность ППУ при изоляции, но и другие материалы: кирпичная кладка, облицовочные панели, слой штукатурки, гидроизоляция. Все они имеют плотность и влияют на защиту здания от холода.

Теплопроводность ППУ в сухом и влажном состоянии

При намокании любой материал впитывает влагу и расширяется. Разбухание приводит к частичной или полной потере теплоизоляционных свойств. Поэтому важно обращать внимание на водопоглощение по объему, которое измеряется в процентах.

У закрытоячеистого ППУ типа «Химтраст СКН-40 Г2» этот показатель — 2 %, а у базальтовых утеплителей — 35 %. Это значит, что при попадании влаги большая часть теплоизоляционных свойств минеральной ваты, эковаты и стекловаты будет утрачена. С коэффициентом водопоглощения пенополиуретана сравнимы показатели пенополистирола и пенопласта: 1 % и 4 %. Однако при утеплении эти материалы нужно укладывать плитами и не допускать зазоров между ними, иначе тепло будет уходить сквозь щели.

Как рассчитать толщину слоя ППУ для теплоизоляции

Толщина слоя утеплителя зависит от коэффициента теплопроводности полиуретана. Но также на нее влияют климатическая зона, влажность внутри помещения, температура, влагопоглощение и свойства материала.

Расчет теплоизоляционного слоя регламентируется нормативными документами: СНиП 23-02-2002, СП 23-101-2004 «Проектирование тепловой защиты зданий», ГОСТ Р 54851-2011.

Один из основных показателей для расчета толщины — суммарное сопротивление теплопередаче конструкций или термическое сопротивление. Оно обозначает необходимую разницу температур снаружи и внутри материала для прохождения энергии. Измеряется в (м²·K)/Вт. Чем выше величина показателя, тем надежнее утеплитель.

Чтобы рассчитать сопротивление, нужно толщину материала в метрах разделить на коэффициент теплопроводности пенополиуретана.

dппу = (Rтреб – Rконстр) • ʎппу = (Rтреб – dконстр / ʎконстр) • ʎппу,

где dппу — требуемый слой ППУ в метрах,

Rтреб — требуемое сопротивление теплопередаче в (м²·K)/Вт,

Rконстр — сопротивление теплопередаче существующей ограждающей конструкции в (м²·K)/Вт,

ʎппу — коэффициент теплопроводности ППУ в Вт/(м•K),

ʎконстр — коэффициент теплопроводности существующей ограждающей конструкции в Вт/(м•K).

Подробнее о том, как найти оптимальную толщину слоя утеплителя, читайте в статье.

Для утепления помещения необходимо учитывать коэффициент теплопроводности материала. В зависимости от его физико-химических свойств определяется способность удерживать тепло. Чем ниже коэффициент теплопроводности, тем лучше защищает от холода. Также важно учитывать другие особенности теплоизоляторов: способность отталкивать влагу, горючесть, экологичность и срок эксплуатации.

Характеристики и свойства пенополиуретана – теплопроводность, толщина слоя ППУ, срок службы

Благодаря своим отменным техническим характеристикам и длительному сроку службы ППУ считается эталоном среди утеплителей и широко используется для обработки самых разных поверхностей – от стен и кровли домов до трубопроводов и промышленных емкостей. Рассмотрим основные преимущества пенополиуретана.

Теплопроводность и гигроскопичность

Пенополиуретан, по сравнению с такими популярными утеплителями, как минеральная вата и пенопласт, обладает самым низким коэффициентом теплопроводности — 0,025 Вт/м*К. У ближайшего «конкурента» – минеральной ваты — этот коэффициент выше – 0,052 Вт/м*К. При этом ППУ обладает закрытой пористостью, а следовательно, в массу утеплителя не проникает вода, не теряются рабочие свойства материала.

Легкость в нанесении ППУ

Пенополиуретан не нуждается в крепежных элементах за счет того, что ППУ имеет высокую адгезионную прочность, т. е. «прилипает» к любой поверхности, заполняя собой поры, полости и трещины. В таком случае возможность скопления конденсата и образования «мостиков холода» исключена. Фактические тепловые потери ППУ в 1.7 раза ниже нормативных (СниП 2.04.14-88 Энергосбережение, №1,1999 г.).

е. «прилипает» к любой поверхности, заполняя собой поры, полости и трещины. В таком случае возможность скопления конденсата и образования «мостиков холода» исключена. Фактические тепловые потери ППУ в 1.7 раза ниже нормативных (СниП 2.04.14-88 Энергосбережение, №1,1999 г.).

Утеплители из ППУ могут быть изготовлены разными способами — как напылением, так и с использованием пресс-форм (например, изготовление «скорлупок» для утепления трубопроводов, сэндвич-панелей и т.д.).

Толщина пенополиуретанового покрытия — обычно от 3 до 7 см. За одну смену одна бригада рабочих в состоянии нанести от 200 до 400 кв.м. ППУ. Бригада, работающая с минеральной ватой, уложит максимум 100 кв.м.

Также в пользу ППУ говорит то, что составляющие материала хранятся отдельно друг от друга, а смешиваются они непосредственно перед началом работ. Из 5 кубометров смеси получается 100 кубометров ППУ, а следовательно, снижаются расходы на хранение и транспорт.

Срок службы

Одно из самых главных свойств ППУ — долговечность. Данные лабораторных исследований на ускоренное старение показывают, что время службы пенополиуретана — не менее 30 лет. В том случае, если ППУ напрямую не контактирует с окружающей средой, этот срок увеличивается вдвое, до 60 лет. Например, завод-холодильник в Лондоне, построенный с использованием ППУ в 1968 г., успешно функционирует до сих пор. Жизненная практика показывает, что во всех случаях неудовлетворительного «поведения» пенополиуретана виновато либо низкое качество изделия, либо нарушение условий эксплуатации, например, температура выше 100 градусов по Цельсию, или постоянный контакт с жидкостью или газом под высоким давлением.

Безопасность

В отношении безопасности использования ППУ также «на высоте» – пенополиуретан в процессе эксплуатации не выделяет токсичных веществ, а также практически не горюч.

горючесть, воспламеняемость и технические характеристики материала

К огромной группе полиуретанов относят полимерные высокомолекулярные соединения, мономеры которых связаны уретановой связью. Среди представителей имеются пластмассы различной плотности: мягкие, средние и очень жесткие.

Среди представителей имеются пластмассы различной плотности: мягкие, средние и очень жесткие.

Сфера применения полиуретанов широка, определяется структурой и характеристикой отдельных представителей. Большое распространение получила противопожарная полиуретановая пена, используемая повсеместно при выполнении строительных работ; существуют другие популярные виды продукции, свойства которых полезно знать.

Что такое пенополиуретан и как его получают

Корень названия – уреа – знаком всем и вызывает совсем другие, физиологические ассоциации. Известно, что врач-уролог занимается не химией пластмасс. Оказывается, уретановая связь полимера идентична той, которая присутствует в молекуле мочевины. Тогда происхождение названия становится понятным; следует разобраться – чем обусловлено такое разнообразие материалов на полиуретановой основе.

Полимеры уретана имеют разные свойства по следующим причинам:

- различается количество мономеров, молекулярная масса, длина цепи;

- в качестве сополимеров в линейную структуру могут вводить различные компоненты;

- отличаются условия получения полимеров;

- используются разные наполнители, добавляемые в полимеризованный продукт;

- готовые высокомолекулярные вещества могут подвергать или не подвергать вспениванию;

- насыщение пены газами отличается по интенсивности.

В результате образуется большое количество продуктов, отличающихся термостойкими свойствами, другими характеристиками, возможностями применения в различных сферах.

Высоким спросом пользуется эластомер из полимеризованного уретана (ПУ) и вспененный термостойкий полиуретан, который часто обозначают сокращением ППУ (пенополиуритан) (не путать с ППА, ППЕ и пр.) Полимерную продукцию применяют как монтажный, конструкционный, изолирующий материал.

Технические характеристики

Эластомер ПУ имеет разную степень жестокости в зависимости от использованной технологии получения, применяется для изготовления втулок, прокладок, уплотнителей, прокатных валов.

По износостойкости он превосходит все виды резин, каучуков и даже многие металлы.

Полиуретан с термостойкими свойствами применяют в виде плит теплоизоляции или монтажной пены для заделывания полостей, щелей.

Характеристики ПУ и ППУ материалов имеют много общего, тем не менее, присутствуют некоторые отличительные особенности.

Таблица. Физико-механические параметры некоторых типов полиуретана

| Показатель полиуретана | НИЦ ПУ-5 | СКУ-ПФЛ-100 | ТСКУ-ФЭ-4 | Ур-70 В | ПТГФ-1000 | СУРЭЛ-20Ф | СКУ-ПФЛ-100М | Диафор-ТДИ | ЛУР-СТ | ТТ 129/194 |

|---|---|---|---|---|---|---|---|---|---|---|

| Твердость по Шору, ед. | 88—93 | 95— 98 | 40—90 | 70—80 | 95—98 | 93—97 | 95—100 | 86—88 | 75—85 | 80—100 |

| Предел прочности при растяжении, кгс/см² | 320—450 | 350—400 | 250—350 | 230—390 | 350—420 | 390—500 | 450—500 | 380—460 | 400—470 | 380—520 |

| Относительное удлинение при разрыве, % | 450—580 | 310—350 | 400—550 | 75—100 | 90—110 | 20—30 | 70—80 | 30—45 | 90—110 | 90—110 |

| Условное напряжение при 100 % удлинении, кгс/см² | 75—95 | 130—160 | 25—30 | 20—35 | 130—160 | 140—160 | — | 45—55 | 50—80 | 140—160 |

| Относительное остаточное удлинение после разрыва, % | Не более10 | Не более10 | Не более10 | Не более 8 | Не более 15 | Не более 10 | Не более 10 | Не более 10 | Не более 10 | Не более 10 |

| Температурный диапазон, °С | 50 | 70 | 80 | 80 | 80 | 80 | 80 | 80 | 50 | 50 |

Теплопроводность

В связи с популярностью применения термостойкого полиуретана, как изолирующего материала, большое значение имеют его показатели теплопроводности. В огромной мере способность проводить тепло зависит от плотности материала, его пористости. Значения плотности в линейке полиуретановой продукции изменяется в очень больших пределах от 30 кг/м3 до 300 кг/м3. Способность проводить тепло варьируется в интервале от 0,019 Вт/м×К до 0.035 Вт/м×К.

В огромной мере способность проводить тепло зависит от плотности материала, его пористости. Значения плотности в линейке полиуретановой продукции изменяется в очень больших пределах от 30 кг/м3 до 300 кг/м3. Способность проводить тепло варьируется в интервале от 0,019 Вт/м×К до 0.035 Вт/м×К.

Чем больше полых ячеек имеется в изолирующем слое термостойкого полиуретана, тем меньше его плотность, больше способность пропускать тепло.

Правомерно обратно утверждение — уменьшение количества полостей, приводит к увеличению плотности, уменьшению способности проводить тепло, повышенной склонности его изолировать.

Горючесть

Потребители и проверяющие организации большое внимание уделяют противопожарным характеристикам всех термостойких и других материалов, применяемых в строительстве или на производстве. Горючесть ППУ и эластомера активно обсуждается в специальной и профессиональной литературе. Термостойким полиуретан можно назвать с натяжкой, так как максимальная температура его применения составляет 80 ℃. Нижний температурный предел достигает -60°.

Нижний температурный предел достигает -60°.

В целом представляемая информация о термостойких свойствах полиуретана существенно отличается. Самые дешевые виды полиуретана относятся к классу Г4 (горючий), что вполне объяснимо высокой концентрацией воздуха (до 90 %) в материале. Многие производители заявляют о принадлежности их изделий из термостойкого полиуретана к классу Г2. Это возможно только в том случае, когда в состав введены антипирены. Других способов понизить горючесть полимера не существует.

Негорючие ППУ содержат большое количество добавок, что обязательно должно быть указано в сертификате. Введение в полимерную среду антипиреновых веществ может в некоторой мере повлиять на другие характеристики термостойкого полиуретана, поэтому на все показатели нужно обратить внимание.

Для обеспечения безопасности конструкций очень важна их воспламеняемость, которая у термостойкого полиуретана характеризуется как умеренная (В2). Учитывая широту ассортимента, не удивительно, что в линейке имеются трудно воспламеняемые изделия, которые отличаются от остальных составов, наличием добавок, характеристиками.

Различные модификации термостойкого полиуретана значительно отличаются по способности возгораться, гореть, затухать, что очень важно учитывать в момент приобретения, до начала монтажа. К абсолютно безопасным материалам полимер отнести нельзя, но многие его разновидности вполне могут быть использованы, в связи с соответствием нормативным требованиям.

Другие важные свойства

Важным свойством эластомерных продуктов является твердость, которую принято измерять в условных единицах по шкале с фамилией ее разработчика Шора. У различных видов ПУ этот показатель варьируется от 74 до 95 единиц, в то время как у резины он равен максимум 60.

Модуль упругости при растягивающих нагрузках у обычного и термостойкого полиуритана укладывается в диапазон от 40 % до 98 %, при этом параметр может задаваться при технологии производства. Для резины максимальное значение модуля упругости составляет только 75 %.

Для резины максимальное значение модуля упругости составляет только 75 %.

Физико-химические качества оценивают дополнительно эластичностью по отскоку, которая у ПУ равна 29 %, а для резины 12 %.

Таблица. Поведение полиуретана в различных средах (Ст- стоек, Нт — нестоек)

| Реагенты | Концентрация, % | Стойкость |

| Вода водопроводная | — | Ст |

| Морская вода | — | Ст |

| Соляная кислота | 36 | Нт |

| Серная кислота | 45 | Ст |

| Фосфорная кислота | 40 | Ст |

| Едкий натр | 40 | Ст |

| Аммиачная вода | 25 | Ст |

| Азотная кислота | 68 | Ст |

| Ацетон | — | Нт |

| Кетоны | — | Нт |

| Четырёххлористый углерод | — | Нт |

| Толуол | — | Ст |

| Бензин, нефтепродукты | — | Ст |

| Сода | — | Ст |

| Этил ацетат | — | Нт |

| Метиловый спирт | 96 | Ст |

| Этиловый спирт | 96 | Ст |

| Эфиры | — | Нт |

| Уксусная кислота | — | Ст |

| Минеральные масла | — | Ст |

| Растительное масло | — | Ст |

| Муравьиная кислота | — | Нт |

Впечатляет предел прочности при разрывающих нагрузках, который для полиуретана равен 312 %, в то время как для качественной резины характерен показатель 115 %.

В такой же мере (в 3 раза) у продукции из полиуретана выше коэффициент морозостойкости, чем у резиновых изделий. Стойкость к действию абразивов у полимера в 5 раз превышает аналогичный показатель резины.

Направления использования

Литьевые полиуретаны применяются для производства продукции разнообразных размеров. Из них делают большие шины для большегрузов, детали узлов для перемещения шламов, флотационные агрегаты, трубопроводные комплексы, гидроциклоны.

Литьевой полимер применяют для изготовления ремней, конвейерных полос, уплотнителей, валиков в легкой промышленности.

Для железнодорожного транспорта из полиуретана производят пневматические амортизаторы и уплотнители гидравлических узлов. Полиуретановые материалы незаменимы в автомобилестроении. Из них делают подшипники, элементы подвесок, вкладыши рулевой тяги, уплотнения и клапаны.

На обувных производствах изготавливают полиуретановые подошвы, применяют полимер как искусственную кожу.

ПУ является хорошей связующей добавкой при производстве плит ДСП, полимербетонов, имитаторов древесины из пенопластов, клеев и покрытий. Интересно отметить, что клеевые полиуретановые композиты применяются также в медицине. Еще из полимеров изготавливают протезы.

В остальных отраслях из эластомеров производят опорные элементы; уплотнительные кольца; покрытия для валов, роторов, роликов, барабанов, колес.

90 % полиуретановой продукции составляют пеноматериалы, которые являются разновидностью пенопластов. Пена может форматироваться в изолирующую продукцию разнообразной формы в производственных цехах или на месте, посредством наполнения рабочего пространства. Называется процесс заливкой. Если компоненты смешиваются с воздухом, затем оседают на поверхности, происходит напыление. Таким способом утепляют трубы, другие конструкции и детали.

ППУ используют в автомобиле и авиастроении, в пищевой и мебельной отраслях, при производстве обуви, упаковочных материалов, в строительном деле. Вспененный термостойкий полиуретан применяют как утеплитель теплотрасс, кровельных и других конструкций. Так напыление кровли ППУ экономит 80 % времени, 50 % средств, по сравнению с использованием других материалов.

Вспененный термостойкий полиуретан применяют как утеплитель теплотрасс, кровельных и других конструкций. Так напыление кровли ППУ экономит 80 % времени, 50 % средств, по сравнению с использованием других материалов.

Полиуретановыми пластинами утепляют вертикальные стены, полы, фундаменты, чердаки. Полимер не гниет, не подвергается разложению, может эксплуатироваться до 30 лет и более.

Загрузка…Термостойкий полиуретан – многофункциональный материал с большими возможностями, которые определяются характеристиками каждого отдельного вида продукции.

Наша продукция Как заказать трубы ППУ Размещая заявку на поставку тепловой трубы ППУ в нашей компании каждому Заказчику гарантируется индивидуальный подход, оперативность, точность и четкость исполнения контрактных обязательств. Отправить спецификацию заказа Наименования номенклатуры изделий, маркировка и иные условные обозначения у разных проектных организаций и производителей могут отличаться, что может потребовать дополнительных уточнений и согласований содержания спецификации заказа между потребителем и офисом продаж. Предлагаем краткие требования к условным обозначениям номенклатуры изделий, используемым на нашем предприятии. Наши преимущества Мы исповедуем индивидуальный подход в работе с каждым клиентом, стараясь максимально удовлетворить требования по его заявке на поставку продукции нашего предприятия. Калькулятор Специализация компании СТС Изоляция Наша продукция: Производим энергоэффективные стальные трубы в ППУ изоляции по технологии вспенивая полиуретана в сборной трехуровневой конструкции «сталь + жесткий пенополиуретан + полиэтилен/оцинкованная сталь» по ГОСТ 30732-2020. Наши потребители: Заказчиками нашей продукции являются строительные, монтажные и сервисные компании коммунальной энергетики, ЖКХ, нефтехимии, а также предприятия нефтегазового сектора и промышленности. Параметры применения пенополиуретановой теплоизоляции: Инженерные сети с рабочим давлением до 1,6 МПа и температурой транспортируемого вещества до 140С Цельсия. Сфера применения нашей продукции:

Наши услуги:

География поставок Продукция предприятия имеет обширную географию поставок и за более чем десятилетнюю историю работы нами была произведена отгрузка широкой номенклатуры изделий на более, чем тысячу предприятий в десятки городов и населенных пунктов РФ. В числе приобретавших трубы в ППУ изоляции нашего производства множество предприятий из таких городов, как Москва (а также Московской области), Ярославль, Рязань, Калуга, Владимир, Тверь, Тула, Вологда, Кострома, Нижний Новгород, Волгоград и потребителей из Казахстана. Специальное предложение Новости | Телефон: +7 (495) 979-54-48, тел./факс: +7 (495) 660-11-08 Работа склада: 8:00 — 17:00 (пн – пт) Работа офиса: 9:00 — 18:00 (пн – пт) |

Теплопроводность теплоизоляции и ППУ

Что такое теплопроводность теплоизоляционных материалов и какую роль эта характеристика играет при выборе теплоизоляции?

Теплопроводность теплоизоляционных материалов – главная характеристика утеплителя

На рынке строительных материалов выбор утеплителя впечатляет своим разнообразием не только обывателей, но и профессионалов. Всю продукцию визуально можно разделить на два основных типа: рулоны и плиты. Однако простота монтажа – не главный критерий при выборе продукции. Основным параметром является теплопроводность теплоизоляционных материалов, демонстрирующая их способность пропускать тепло. Чем ниже этот показатель, тем лучше термическое сопротивление конструкции. Численным выражением теплопроводности теплоизоляционных материалов является коэффициент, определяющий количество тепла, способное пройти за один час образец утеплителя площадью 1 кв.м. и толщиной в 1 м. Условием проведения эксперимента для его определения является разность температур между поверхностями теплоизоляции в 1ºС. В технической и справочной документации этот коэффициент получил буквенное обозначение λ и имеет размерность в Вт/(м•°С). Чем ниже коэффициент λ, тем меньше утеплителя понадобиться по толщине для достижения определенных теплотехнических характеристик, рассчитанных проектировщиками для данного климатического района.

Всю продукцию визуально можно разделить на два основных типа: рулоны и плиты. Однако простота монтажа – не главный критерий при выборе продукции. Основным параметром является теплопроводность теплоизоляционных материалов, демонстрирующая их способность пропускать тепло. Чем ниже этот показатель, тем лучше термическое сопротивление конструкции. Численным выражением теплопроводности теплоизоляционных материалов является коэффициент, определяющий количество тепла, способное пройти за один час образец утеплителя площадью 1 кв.м. и толщиной в 1 м. Условием проведения эксперимента для его определения является разность температур между поверхностями теплоизоляции в 1ºС. В технической и справочной документации этот коэффициент получил буквенное обозначение λ и имеет размерность в Вт/(м•°С). Чем ниже коэффициент λ, тем меньше утеплителя понадобиться по толщине для достижения определенных теплотехнических характеристик, рассчитанных проектировщиками для данного климатического района.

На фото наглядно видно, что толщина панелей для внешних стен с наполнителем из полиуретана составляет 10 – 15 см. Благодаря низкой теплопроводности материала этого достаточно для комфортного проживания.

Благодаря низкой теплопроводности материала этого достаточно для комфортного проживания.

Сравнение теплопроводности теплоизоляционных материалов

Определить, как утеплитель станет надежным барьером на пути тепла, которое стремиться покинуть помещение, можно с помощью анализа коэффициентов теплопроводности. Для большей наглядности производить сравнение можно на фоне теплотехнических характеристик основных общестроительных материалов. Соотношение между толщиной материала, обеспечивающей нормативные показатели теплозащиты, к коэффициенту теплопроводности называется сопротивлением теплопередачи и обозначается R. Для каждого региона он имеет свою величину, так для Москвы R=3,16. Используя этот коэффициент, можно рассчитать оптимальную толщину строительного материала и утеплителя, необходимую для соответствия нормам по теплозащиты.

| Материал | Теплопроводность λБ Вт/мºС | Толщина, см |

| Железобетон | 2. 04 04 | 644 |

| Кирпич керамический | 0.81 | 255 |

| Кирпич керамический пустотный | 0.52 | 164 |

| Ячеистый бетон плотность 1000 кг/куб.м | 0.3 | 94 |

| Сосна, Ель | 0.18 | 56 |

| Газобетон плотностью 400 кг/куб.м | 0.10 | 38 |

| Пенополистирол плотностью 40 кг/куб.м. | 0.05 | 15.8 |

| Пенополиэтилен плотностью 30 кг/куб.м. | 0.5 | 15.8 |

| Утеплитель из базальтового волокна плотностью 45 кг/куб.м. | 0.045 | 14.2 |

| Минераловатный утеплитель из стекловолокна | 0.041 | 12. 9 9 |

| Пенополипропилен | 0.04 | 12.6 |

| Пенополиуретан плотностью 60 кг/куб.м | 0.032 | 10.1 |

| Экструдированный пенополистирол | 0.029 | 9.1 |

| Пенополиуретан плотностью 25 кг/куб.м. | 0.018 | 5.7 |

Из таблицы наглядно видно, что плита из пенополиуретана толщиной всего 6 см, плотностью 25 кг/куб.м может заменить собой полтора метра стены из керамического пустотелого кирпича.

На схеме наглядно изображено различие между толщиной строительных и теплоизоляционных материалов, широко используемых при возведении жилых и промышленных зданий. Что выбрать – 25 мм пенополиуретана или 650 мм кирпичной кладки – вопрос риторический.

Преимущество теплоизоляционных материалов с низкой теплопроводностью

Использование теплоизоляционных материалов с низкой теплопроводностью имеет массу преимуществ. Одно из основных – требуется небольшой объем материала. Если для утепления большинства объектов достаточно плит из пенополиуретана толщиной 40-60 мм, то в случае с пенополистиролом или минераловатным утеплителем потребуется материал, толщиной в 1,5-2,5 раза больше. Это чревато необходимостью использовать более мощные системы направляющих для навесных фасадных материалов, более длинные гибкие связи и кронштейны в процессе облицовки кирпичом. Все это увеличивает стоимость работ. Кроме того, пенополистирол менее долговечный материал, в течение 7-10 лет происходит его деградация и усыхание, что негативно сказывается на теплопроводности.

Одно из основных – требуется небольшой объем материала. Если для утепления большинства объектов достаточно плит из пенополиуретана толщиной 40-60 мм, то в случае с пенополистиролом или минераловатным утеплителем потребуется материал, толщиной в 1,5-2,5 раза больше. Это чревато необходимостью использовать более мощные системы направляющих для навесных фасадных материалов, более длинные гибкие связи и кронштейны в процессе облицовки кирпичом. Все это увеличивает стоимость работ. Кроме того, пенополистирол менее долговечный материал, в течение 7-10 лет происходит его деградация и усыхание, что негативно сказывается на теплопроводности.

На фото видно, как происходит облицовка плитами толщиной в 10 см. С учетом зазора лицевая отделка будет отдалена от несущей конструкции на 13-17 см, что потребует длинных гибких связей. В случае с пенополиуретаном было бы достаточно плит 40 – 60 мм, что снизило бы расходы на анкерные системы.

Заменив материал с высоким коэффициентом теплопроводности на теплоизоляцию с низкой теплопроводностью можно при одинаковой толщине добиться более высоких теплотехнических характеристик для внешних конструкций. Как результат – снижение затрат на отопление. Положительно скажется использование утеплителя с небольшим λ и на транспортных расходах, так как для доставки на объект потребуется меньшее количество рейсов грузовых автомобилей.

Как результат – снижение затрат на отопление. Положительно скажется использование утеплителя с небольшим λ и на транспортных расходах, так как для доставки на объект потребуется меньшее количество рейсов грузовых автомобилей.

|

В чем же преимущества пенополиуретанов перед традиционными изоляционными материалами? Преимущества пенополиуретана ППУ напрямую вытекают из его свойств. Выборка основных свойств пенополиуретанов представлена в Таблице 1 ниже. Таблица 1

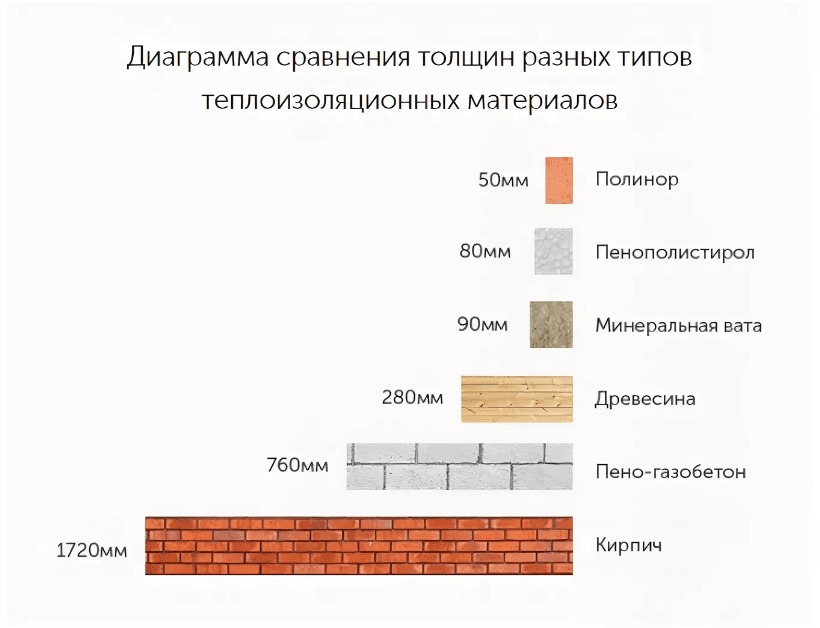

Сравнение теплоизоляционных свойств ППУ с другими изоляционными материалами Возьмем за основу термическое сопротивление изоляционного слоя ППУ толщиной 50 мм с коэффициентом теплопроводности 0,02 Вт/(м×С). Термическое сопротивление данного слоя ППУ составляет – R=2,5 (м2×С)/Вт. Для сравнения возьмем следующие теплоизоляционные материалы: пенополистирол, минеральную вату, пробку и ДВП. Зная коэффициент теплопроводности каждого материала и термическое сопротивление ППУ R=2,5 (м2×С)/Вт, можно определить необходимую толщину изоляционного слоя по термосопротивлению соответствующую слою ППУ в 50 мм по следующей формуле: δ=R×λ где δ – толщина слоя, м; λ – коэффициент теплопроводности, Вт/м×K. Результаты представлены на графике ниже (см. Рис. 1).

Рис.1 Из сравнительной характеристики видно, что теплоизоляционному слою пенополиуретана толщиной 50 мм по теплопроводности соответствует слой полистирола толщиной 80 мм или слой минеральной ваты – 90 мм и т.д. Таким образом можно смело утверждать, что на сегодняшний момент ППУ – самый эффективный и технологичный изоляционный материал, который представлен на нашем рынке. Сравнение пенополиуретана с традиционными теплоизоляторами представлено в Таблице 2. Таблица 2

Сравнительный технико-экономический анализ эффективности использования ППУ изоляции и традиционной минеральной ваты приведен в Таблице 3. Таблица 3

Для примера, если Вы решите утеплить стены дома площадью 500 квадратных метров,

используя плиты из минеральной ваты толщиной 90 мм, Вам потребуется: 0,09×500=45 кубометров данного материала.

Для справки, объем кузова автомобиля типа «Газель» – 9,7 куб.м. То есть для перевозки минваты Вам потребуется пять автомобилей типа “Газель”.

В конечном итоге, чтобы доставить данный объем минеральной ваты на стройплощадку потребуются значительные затраты на транспортировку, проведение погрузочно-разгрузочных и строительно-монтажных работ, а также потребуется усиление фундамента.

При использовании ППУ толщиной 50 мм общий объем необходимых материалов составит: 0,05×500=25 кубометров, что соответствует примерно 750 кг исходного сырья, которое можно перевезти в одном автомобиле “Газель”. Напыляется пенополиуретан в жидком виде на изолируемые поверхности непосредственно на строительной площадке, материал окончательно отвердевает в течение нескольких минут. По истечению одних суток можно приступать к дальнейшей отделке дома. Изоляция из пенополиуретана гораздо легче теплоизоляционных панелей из минеральной ваты за счет уменьшения толщины и отсутствия металлического каркаса. Также благодаря легкости данной теплоизоляции нагрузка на фундамент более, чем в 100 раз меньше, чем при применении бетона или кирпича. Таким образом, воспользовавшись услугами напыления, вы сэкономите свое временя и материальные средства. На сегодняшний день потенциальный потребитель хочет, чтобы утеплитель обладал следующим набором физико-механических свойств:

Проведенный сравнительный анализ разных видов утеплителей показал, что утеплитель из пенополиуретана соответствует всем вышеперечисленным запросам потребителей. Также рекомендуем ознакомиться со статьей на тему: |

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 897 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0.15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0.09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0.05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Воздух сухой при 20°С | 1.205 | 0.0259 | 1005 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо- и пенобетон, газо- и пеносиликат | 280…1000 | 0.07…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0.067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камень керамический поризованный Braer 14,3 НФ и 10,7 НФ | 810…840 | 0.14…0.185 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0.32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0.033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0.56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0.29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.045 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0.05 | 1340 |

| Пенополистирол Пеноплэкс | 22…47 | 0.03…0.036 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плита огнеупорная теплоизоляционная Avantex марки Board | 200…500 | 0.04 | — |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0.082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0.042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем (ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0.029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0.08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

| Покрытие ковровое | 630 | 0.2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0.22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996– 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 150…600 | 0.052…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0.075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0.062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная техническая | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.073…0.096 | — |

| Пробковое покрытие для полов | 540 | 0.078 | — |

| Ракушечник | 1000…1800 | 0.27…0.63 | 835 |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0.35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0.46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3.4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0.23 | 800 |

| Стеклотекстолит | 1600…1900 | 0.3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0.29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0.074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0.85 | — |

| Чугун | 7220 | 40…60 | 500 |

| Шевелин | 140…190 | 0.056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0.87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0.1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) и аглопорита (ГОСТ 11991-83) — засыпка | 400…800 | 0.12…0.18 | 840 |

| Эбонит | 1200 | 0.16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0.032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

Экспериментальное исследование теплопроводности пенополиуретана

Основные моменты

- •

Теплопроводность пенополиуретана измеряется в различных средах методом TPS.

- •

Спектральный коэффициент экстинкции пенополиуретана измеряется методом FTIR.

- •

Теплопроводность пенополиуретана немонотонно увеличивается с температурой.

- •

Теплопроводность пенополиуретана увеличивается до 10–18% во влажном воздухе.

- •

Радиационная теплопроводность пенополиуретана может быть рассчитана по модели Росселанда.

Реферат

Пенополиуретаны широко используются в области энергосбережения, а теплопроводность является одним из важнейших свойств. Чтобы выявить и оптимизировать теплоизоляционные характеристики пенополиуретана, теплопроводность пяти образцов пенополиуретана, образованных вспенивающими агентами CP, CP + IP, CP + 245fa и CP + 245fa + LBA, измеряется с использованием метода источника переходной плоскости в различных средах. .Всесторонне исследовано влияние температуры, влажности, водопоглощения, попеременной высокой и низкой температуры, длительного хранения при высокой температуре и атмосферного давления газа на теплопроводность форм ПУ. Обсуждается температурный механизм, влияющий на теплопроводность пенополиуретана. Инфракрасная спектроскопия с преобразованием Фурье применяется для измерения спектральных коэффициентов экстинкции этих пяти образцов. Со спектральным коэффициентом экстинкции радиационная теплопроводность рассчитывается по модели Росселанда.Затем разлагаются вклады лучистой теплопроводности в эффективную теплопроводность. Теплопроводность пяти пен немонотонно увеличивается с температурой. При хранении во влажном воздухе теплопроводность может увеличиваться до 10–18%. Излучательная теплопроводность составляет 3,6–4,1% при –40 ° C, 7,3–9,0% при 20 ° C и 9,1–11,8% при 70 ° C в эффективную теплопроводность.

Ключевые слова

Пенополиуритан

Теплопроводность

Пенообразователь

Метод источника переходной плоскости

Коэффициент ослабления

Излучательная теплопроводность

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть полный текст 9vier Ltd. © 2017 Else Ltd.Все права защищены.Рекомендуемые статьи

Ссылки на статьи

Какова теплопроводность полиуретана?

Теплопроводность – это физическое свойство, которое проявляется в любом материале, включая полиуретан, и оно измеряет способность теплопроводности через него, или, другими словами, перенос тепловой энергии через тело. Это движение энергии создается разницей температур , поскольку, согласно второму закону термодинамики, тепло всегда течет в направлении самой низкой температуры.

Когда изолирует здание , важно знать теплопроводность используемых материалов, поскольку от этого будет зависеть его энергоэффективность и тепловой комфорт . Например, металлы имеют более высокую теплопроводность, чем дерево, но изоляционные материалы, такие как стекловолокно или полиуретан, имеют более низкую теплопроводность.

Значение теплопроводности в утеплении зданий

Поведение теплоизоляции является ключом к достижению целей Европейского Союза по энергосбережению на 2020 год. .Как в одноэтажных, так и в многоэтажных зданиях материалы, из которых изготовлено ограждение, определяют потребление энергии. Следовательно, если мы хотим, чтобы улучшило энергоэффективность зданий , одним из физических свойств, которые будут определять, является ли материал хорошей теплоизоляцией или нет, является теплопроводность.

Если вы сравните теплопроводность основных материалов , используемых в строительстве , вы можете проверить, как в зависимости от выбора материалов уровень теплопроводности будет напрямую влиять на теплоизоляцию дома .Например, традиционные материалы, такие как кирпич, древесная стружка или бетон, имеют более высокий уровень теплопроводности, чем изоляционные материалы, такие как полиуретан или полистирол.

Материал | Теплопроводность |

Кирпич | 0,49-0,87 Вт / м · К |

Бетонный блок | 0-35-0,79 Вт / м · К |

Пенополистирол | 0.031-0,050 Вт / м · К |

Экструдированный полистирол | 0,029-0,033 Вт / м · К |

Полиуретановые системы | 0,022-0,028 Вт / м · К |

Минеральная вата | 0,031-0,045 Вт / м · К |

Расширенный перлит | 0,040-0,060 Вт / м · К |

Древесная щепа | 0.038-0,107 Вт / м · К |

Теплопроводность полиуретана

Полиуретановые системы являются одними из материалов на рынке, обеспечивающих лучшую теплоизоляцию при минимальной толщине . Эта характеристика возможна благодаря низкой теплопроводности полиуретана, поскольку, хотя различия в уровнях теплопроводности между полистиролом (экструдированным и вспененным), минеральной ватой и полиуретановыми системами составляют лишь несколько десятых доли бумаги при применении в работе, такие десятичные дроби могут означать разницу в толщине на 3-4 см, чем для достижения такой же энергетической эффективности конверта.

Кроме того, полиуретановые системы (инжектированные, напыленные или пластинчатые) являются оптимальным решением для теплоизоляции зданий. Помимо низкой теплопроводности, они также обеспечивают хорошее уплотнение оболочки, предотвращая проникновение воздуха и токов, возникающих в ее пустых пространствах. Это важно, потому что, если бы эти токи не были уменьшены, теплопроводность полиуретана перестала бы быть такой эффективной.

Теплопроводность пенополиуретана

Теплопередача:- Основы тепломассообмена, 7-е издание.Теодор Л. Бергман, Эдриенн С. Лавин, Фрэнк П. Инкропера. John Wiley & Sons, Incorporated, 2011. ISBN: 9781118137253.

- Тепло- и массообмен. Юнус А. Ценгель. McGraw-Hill Education, 2011. ISBN: 9780071077866.

- Министерство энергетики США, термодинамики, теплопередачи и потока жидкости. Справочник DOE по основам, Том 2 от 3 мая 2016 г.

Ядерная и реакторная физика:

- Дж. Р. Ламарш, Введение в теорию ядерных реакторов, 2-е изд., Аддисон-Уэсли, Рединг, Массачусетс (1983).

- Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную инженерию, 3-е изд., Прентис-Холл, 2001, ISBN: 0-201-82498-1.

- У. М. Стейси, Физика ядерных реакторов, John Wiley & Sons, 2001, ISBN: 0-471-39127-1.

- Glasstone, Сесонске. Nuclear Reactor Engineering: Reactor Systems Engineering, Springer; 4-е издание, 1994 г., ISBN: 978-0412985317

- W.S.C. Уильямс. Ядерная физика и физика элементарных частиц. Кларендон Пресс; 1 издание, 1991 г., ISBN: 978-0198520467

- G.Р.Кипин. Физика ядерной кинетики. Аддисон-Уэсли Паб. Co; 1-е издание, 1965 г.

- Роберт Рид Берн, Введение в эксплуатацию ядерных реакторов, 1988 г.

- Министерство энергетики, ядерной физики и теории реакторов США. Справочник по основам DOE, том 1 и 2. Январь 1993 г.

- Пол Ройсс, Нейтронная физика. EDP Sciences, 2008. ISBN: 978-2759800414.

Advanced Reactor Physics:

- K. O. Ott, W. A. Bezella, Введение в статику ядерных реакторов, Американское ядерное общество, пересмотренное издание (1989), 1989, ISBN: 0-894-48033-2.

- К. О. Отт, Р. Дж. Нойхольд, Введение в динамику ядерных реакторов, Американское ядерное общество, 1985, ISBN: 0-894-48029-4.

- Д. Л. Хетрик, Динамика ядерных реакторов, Американское ядерное общество, 1993, ISBN: 0-894-48453-2.

- Э. Льюис, У. Ф. Миллер, Вычислительные методы переноса нейтронов, Американское ядерное общество, 1993, ISBN: 0-894-48452-4.

Эффективная теплопроводность пенополиуретана с открытыми порами на основе теории фракталов

На основе теории фракталов проиллюстрирована геометрическая структура внутри пенополиуретана с открытыми порами, который широко используется в качестве адиабатического материала.Создана упрощенная клеточная фрактальная модель. В модели описана методика расчета эквивалентной теплопроводности пористой пены и рассчитана фрактальная размерность. Выводятся математические формулы для фрактальной эквивалентной теплопроводности в сочетании с газом и твердой фазой, для эквивалентной теплопроводности теплового излучения и для полной теплопроводности. Однако полный эффективный тепловой поток складывается из теплопроводности твердой фазы и газа в порах, излучения и конвекции между газом и твердой фазой.Получено фрактальное математическое уравнение эффективной теплопроводности с учетом фрактальной размерности и вакансионной пористости в теле ячейки. Результаты расчетов хорошо согласуются с экспериментальными данными, разница составляет менее 5%. Обобщены основные влияющие факторы. Исследовательская работа полезна для улучшения адиабатических характеристик пеноматериалов и разработки новых материалов.

1. Введение

Благодаря выдающимся адиабатическим характеристикам пенополиуретан с открытыми ячейками, малой плотностью и низкой теплопроводностью (0.018 ~ 0,032200 Вт / (м · К)), применяется в различных областях, таких как строительство, холодильные камеры для пищевых продуктов и перевозки грузов в холодильнике, с целью сохранения тепла. Неправильная геометрическая конструкция пенополиуретана с открытыми порами делает его нестандартным по физическим свойствам. И это затрудняет теоретические исследования, особенно в отношении точных тепловых характеристик. На самом деле теплопроводность адиабатических материалов можно измерить с помощью пластинчатого устройства с тепловой защитой, но это неудобно для научных исследований и разработки пенополиуретана.Анализ и оценка эффективной теплопроводности пористой среды в течение длительного времени представляли собой масштабный исследовательский проект для теплофизической инженерии и гилологии [1]. Хотя в качестве исследовательского проекта для расчета теплопроводности используется пенопластовый материал пористой среды, он всегда считается соединяющей виртуальной средой в крупномасштабном пространстве, то есть «средним объемом» в геометрическом распределении. Уитакер [2, 3] и Уитакер и Чоу [4] использовали метод виртуального «среднего объема» для описания процедуры тепломассопереноса внутри пористой среды.Считалось, что пористая среда объединена с твердофазным материалом, жидкостью и газом. Газовая фаза содержит сухой воздух и пар. Предположили, что все фазы в пористой среде представляют собой тепловые балансы, а размеры пор соответствуют «среднему объему» – дюжине переменных, входящих в математическую формулу. Yu et al. [5, 6] также экспериментально исследовали их физическую модель связи и диффузии и вывели соответствующую математическую формулу.

В настоящее время существует два основных метода оценки теплопроводности материалов пористых сред.Во-первых, теплопроводность освещается как сложные математические функции пропорцией пор и параметрами микроструктуры. Лагард [7] вывел эквивалентную эффективную функцию теплопроводности насыщенных пористых материалов. Эквивалентная эффективная теплопроводность получается из где – теплопроводность жидкой фазы (), а – теплопроводность твердой фазы ().

Здесь было высказано предположение, что тепловые потоки через флюид в поре и через твердую фазу пористого тела индивидуальны и происходят одновременно.Однако теплообмен также происходил между жидкой фазой и твердой фазой одновременно. Таким образом, реальная модель была более сложной, чем выражение в (1). Поэтому Уильямс и Доу [8] разработали функцию следующим образом: куда. Фактор – это отношение, которое тепловой поток передает вместе с градиентами температуры к общему тепловому потоку, в то время как является фактором отсутствия соединения твердое тело-твердое тело и для существования соединения твердое тело-твердое тело и соединения твердое тело-жидкость.

Фактически, в микропространственной структуре материалов пористой среды существование идеального равномерного распределения пор в пористом теле невозможно. Таким образом, существует большая ошибка между упомянутой выше идеальной моделью и реальным телом. Доступные идеальные модели и эмпирические уравнения для пенопластовых теплоизоляционных материалов обычно связаны только с пропорцией пор, которая является приблизительным отражением кажущейся теплопроводности в макропространстве. Но для реального вспененного материала с неравномерным распределением пор имеющиеся идеальные модели и эмпирические уравнения не относятся к микроструктуре и не могут раскрыть фактическую процедуру тепломассопереноса и распределение температуры и влажности.В результате большая ошибка – наличие в исследовательской работе.

Другой метод связан с теорией фракталов. Теория фракталов, внедренная в оценочные и исследовательские работы по расчету теплопроводности пористых пеноматериалов, представляет собой новый путь развития теории тепловых характеристик материалов пористой среды. Теория фракталов была впервые выдвинута в 1975 году Мандельбротом, профессором Гарвардского университета в США. Некоторые эксперты, такие как Питчумани [9], Ю и Ли [5], а также Ма и др.[6], провели глубокие исследования эффективной теплопроводности гранулированной пористой среды с помощью теории фракталов и создали соответствующие математические уравнения. Основываясь на теории фракталов, Thovert et al. [10], Zhang et al. В [11] и др. Разработаны теоретические модели для расчета эффективной теплопроводности неоднородной пористой среды. Согласно концепции модели ковра Серпинского, Пичумани и Рамакришнан [12, 13] создали теоретическую модель распределения пор, но модель и математические уравнения были очень сложными во фрактальной размерности.Ma et al. [6] построили математическую модель эффективной теплопроводности для пористой среды в соответствии с теорией фракталов, которая показала, что теплопроводность пористой среды зависит от соотношения пор, соотношения площадей, соотношения теплопроводности в компонентах и теплопроводности. контактное сопротивление все вместе. Это не имело ничего общего с эмпирическими константами и меньшим количеством параметров и просто вычислялось по формуле. Однако разные пористые среды не совпадают друг с другом по внутренней фрактальной сущности.Кроме того, на практике сложно оценить термическое контактное сопротивление пористой среды. Универсальность модели еще требует дополнительной проверки. Thovert et al. [10] осветили фрактальную пористую среду с помощью перколяционной математической модели и выполнили решение путем геометрической итерации. После этого Адлер, Товерт и Томпсон добавили эмпирические константы, полученные в результате экспериментов, в функцию Адлера. И функция обычно описывается как где – теплопроводность жидкости в порах пористого материала ().А верхний индекс здесь определяется как: где фактор фрактальной размерности = 2.5–2.85, а спектральная размерность используется для описания процедуры перколяции в порах.

Яншэн [14], основанный на теории перколяции, установил взаимосвязь между диаметром пор в различных зернистых материалах и теплопроводностью. Но пористость пор, фрактальная размерность и микроструктура в модели не участвуют. Пичумани и Яо [15] рассчитали поперечные и продольные фрактальные измерения для освещения микроструктуры волокнистых материалов, а коэффициент теплопроводности был получен на основе традиционной теории теплопередачи.Но модель хорошо работает только с некоторыми волокнистыми пористыми материалами.

Итак, построение теоретически математической модели эффективной теплопроводности, универсальной для пористой среды, значительно затруднительно и непрактично. Следовательно, создание математической модели теплопроводности для одной определенной пористой среды, отражающей ее структурную характеристику во внутреннем мире, является важным развивающимся направлением для исследований пористой среды.

2. Микроструктуры пенополиуретана с открытыми порами и описание фрактала

2.1. Микроструктуры

Полиуретан с открытыми ячейками состоит из твердых субстратов и ячеек. Под действием пенообразователя и агента открытия ячеек образуется большое количество ячеек, которые непрерывно распределяются внутри материала. Ячейки соединяются друг с другом бок о бок, и газ в порах может свободно течь через одну ячейку в другую. Это действительно преимущество для удаления пенообразователя и паров, скопившихся в порах. Между тем газ в порах может быть легко вытеснен прочным соединением ячеек.Твердая подложка из полиуретана с открытыми порами имеет определенную прочность, чтобы поддерживать материал и предотвращать разрушение в вакууме. Таким образом, пенополиуретан с открытой структурой ячеек может широко использоваться в качестве основного материала вакуумной изоляционной панели.

Микроструктура полиуретана с открытыми ячейками, состоящая из каркаса твердой подложки (белая часть на рисунке) и ячеек (черная часть на рисунке), показана на рисунке 1 (полученном с помощью электронной микроскопии). Ячейки обычно имеют кубическую конструкцию в пространстве и непрерывно распределены в плоскости сечения, размеры отверстий находятся в диапазоне 140–220 м, а длина среднего каркаса составляет 125 м.Размеры ячеек различны, а распределение случайное и неравномерное.

2.2. Описание фрактала

Теория фракталов с момента своего зарождения вызвала интерес многих ученых благодаря своим уникальным преимуществам исследования нерегулярных и сложных геометрических объектов и успеху в решении многих задач геометрии, физики, геологии, гилологии и т. Д. на. Между тем, различные проблемы в научных дисциплинах также способствовали развитию теории фракталов.Теория фракталов – это эффективный подход к описанию нелинейных явлений в природе, сложных геометрических структур, внутренних объектов и пространственного распределения. Теория фракталов впервые провела исследование нелинейных сложных систем и проанализировала внутренние законы изучаемых предметов, которые не были упрощенными и абстрактными. В этом существенное отличие теории фракталов от линейного пути. Два предмета можно рассматривать как самоподобие, при этом значения фрактальной размерности равны согласно теории фракталов.Эксперты и исследователи построили различные фрактальные модели для материалов пористой среды, а многие исследователи применяют такие известные модели, как модель ковра Серпинского, модель губки Менгера и модель кривой Коха. Однако материалы почти пористой среды по своей природе не совпадают с упомянутыми выше моделями. Они не являются строгим подобием, но похожи по математическому расчету.

Согласно теории фракталов, это самоподобное масштабное соотношение между метрической мерой объектов и физической величиной, существующей в размерном евклидовом пространстве, включая площадь и объем, или длину пористого фрактала [16]:

Для одного фрактального тела значение фрактальной размерности находится в диапазоне от 2 до 3.Но для полиуретана с открытыми порами микроструктуры диаметры пор разные. Структура нерегулярная, а распределение случайное. Для пенополиуретана с открытыми порами наибольший размер пор ячеек = 220 мкм, а наименьший -; и предполагая длину такта для шага, объем ячейки V можно описать следующим образом:

На основании теории фракталов, распределение ячеек статистически автомодельно для пенополиуретана с открытыми ячейками.Уравнение (6) можно заменить следующим: где C – постоянная величина. Логарифмируя (7), (8) можно получить как

Согласно методу случайных фракталов ковра Серпинского, на Рисунке 1 вычислен фрактал, и результат показан на Рисунке 2. То есть, объем пенополиуретана с открытыми ячейками в этом исследовании имеет фрактальную характеристику, а значение фрактальной размерности соответствует образцу.

Однако структура пористой среды нерегулярна, а распределение пор также является случайным.Физическая величина, количество пор, зависит от диаметра пор D . Итак, (5) можно переписать как или

Принимая дифференциальный коэффициент к (9), тогда

Итак, объединение с (10) и (12) может быть получено как

Здесь функцию вероятности распределения пор можно переписать как

Фрактальный эффективный диаметр L пор в полиуретане с открытыми ячейками может быть рассчитан в соответствии с функцией вероятности распределения пор:

Основываясь на внутренней структуре полиуретановой формы с открытыми ячейками, мы предполагаем, что ячейки имеют кубическую форму и хорошо распределены, как на рисунке 3.

3. Эквивалентная теплопроводность фрактальной модели

Эквивалентная теплопроводность материалов пористой среды с открытыми ячейками является функцией переменной теплопроводности фаз, внутренней структуры и распределения пор [17]. Таким образом, эквивалентная теплопроводность может быть представлена следующим образом: где – теплопроводность фазы и в материалах пористой среды. Для твердой фазы проводимость равна, а для газа в порах – пористость среднего объема.

Математическая модель для полиуретана с открытыми ячейками разработана на основе (15) в данной статье. Пренебрегая эффектом теплового излучения в ячейках и конвекции тепла газа, мы заключаем, что теплопередача в одной ячейке полиуретановой формы с открытыми ячейками зависит только от соседних ячеек. Для одной ячейки предполагаем, что структура представляет собой правильную призму, диаметр фрактала L ; высота указана выше в (14), а высота твердых подложек d , как на рисунке 3.Таким образом, всю процедуру теплопередачи в ячейке можно проанализировать как передачу электричества в электрической цепи. Предположим, что тепловой ток течет сверху вниз через корпус элемента, тогда тепловое сопротивление элемента в основном состоит из четырех частей.

– термическое сопротивление вертикальной стойки 1, стойки уровня 2, газа между стойками уровня и газа в полости.

Упрощенная модель термического сопротивления может быть описана на рисунке 4.

Согласно взаимосвязанным знаниям о теплопередаче, мы можем легко получить, что где – полное тепловое сопротивление; – теплопроводность каркаса пены; – теплопроводность газа в ячейках; эффективная теплопроводность формы.

Из приведенного выше анализа мы можем сделать вывод, что

Из (3) и (17), (18) легко получить: где в (18) – эффективная теплопроводность при наличии статического газа в порах полиуретана с открытыми ячейками.

Здесь будет представлена концепция пористости пористого полиуретана. Как правило, это отношение суммы объема вакансии ко всему объему блока материала. Используя методы расчета по теории фракталов, пористость может быть легко освещена как [18] Комбинируя (18) с (19), получим эффективную теплопроводность:

Из (20) можно сделать вывод, что эффективная теплопроводность полиуретановой формы с открытыми ячейками связана с фазами тела ячейки, фрактальной размерностью и структурой ячейки, то есть пористостью.

Теплопроводность будет уменьшаться с увеличением фрактальной размерности объема ячеек и увеличением пористости пор, и это соответствует теплопроводности. Чем больше фрактальная размерность и пористость, тем меньше твердые подложки и тем хуже теплопроводность.

4. Эффективная теплопроводность теплового излучения