Расход битумной мастики на 1м2

Под битумной мастикой понимают пластичный материал с высокими гидроизоляционными и вяжущими свойствами. В роли наполнителей может выступать минеральная вода, асбестовая пыль, кирпичные, кварцевые и известняковые пылевидные порошки на тонколистовой основе, а также комбинированная зола, получаемая в результате сжигания топлив, содержащего минеральные добавки.

Приведенные выше компоненты способствуют улучшению технических характеристик битумной мастики. Они повышают ее плотность, твердость, устойчивость к пониженным температурам, а также положительно влияют на такой параметр как расход битумной мастики на 1м2. Наличие волокнистых наполнителей способствует армированию материала, увеличивает его устойчивость к любым изгибам.

По принципу отвердения мастика делится на неотверждаемую и отверждаемую. Также есть виды, содержащие органические растворители и воду.На открытом воздухе мастика способна отвердевать в течение 1 часа, образуя эластичную, гладкую поверхность, устойчивую к негативным атмосферным воздействиям.

Битумные составы широко используются для гидроизоляции бетонных, железобетонных поверхностей и металлоконструкций, в проведении ремонтных работ. Внутри здания их применение запрещено!

Норма расхода битумной мастики

Как известно данный состав может быть двух типов:

- холодный

- горячий

Первый производится на основе воды или растворителя, наносится на поверхность без предварительного нагревания. Расход мастики на 1 м2 в значительной мере зависит от типа материала. Горячий состав обеспечивает безусадочный слой, который при нанесении практически не меняет своей толщины.

В среднем расход мастики битумной составляет 0,8-1 кг на 1 м2 при склеивании поверхностей и 2-3 кг/ м2 – при гидроизоляционных работах (толщина слоя – приблизительно 1 мм). Если толщина слоя будет равняться 2 мм, расход битумной мастики в сухом остатке составит 3,5-3,8 кг/м 2. Под сухим остатком понимают количество вещества, остающегося после полного высыхания состава на изолируемой поверхности.

Под сухим остатком понимают количество вещества, остающегося после полного высыхания состава на изолируемой поверхности.

Большинство битумных мастик обладают сухим остатком 20-70%. При 20% показателе расход материала будет в 3 раза выше, чем при 70%. Итак, чем выше сухой остаток, тем ниже стоимость и трудоемкость производимых работ.

Большой популярностью в наши дни пользуются битумная мастика Технониколь. Это готовый к использованию материал, модифицированный искусственным каучуком, с добавлением минерального наполнителя, технологических добавок, органического растворителя. Покрытия, созданные с его участием, обеспечивают высокопрочное сцепление с основой, эластичны, тепло- и влагостойки. Расход битумной мастики Технониколь на 1 м

Технология нанесения битумной мастики

- Грунтование. На данном этапе производится обработка основания разжиженной битумной эмульсионной пастой.

- Нанесение мастики.

- Нанесение защитного слоя – окрашивание, облицовка, песок (крупнозернистый), гравий.

Некоторые виды битумных мастик могут играть роль клеящей основы при укладке рулонного материала. Если речь идет о латексном кровельном варианте, его можно окрашивать в цвет, который будет гармонировать с общим видом сооружения. При этом лучше всего использовать краситель, не содержащий воду.

На технические характеристики покрытия существенное влияние оказывают правильность выполнения работ при подготовке самого состава и качество обработки основания. Однокомпонентные составы просты и удобны в использовании. После открытия емкости, можно сразу приступать к нанесению. Двухкомпонентные мастики следует смешать и только после этого приступать к работе. Они требует более тщательного следования инструкции по нанесению.

Мастика битумно-полимерная ЕвроТехМаст, Цены, стоимость, сертификаты, расход на м2

Описание

материала:

Однокомпонентная мастика готовая к применению. Не требует нагревания и

разбавления растворителем. Состоит из нефтяного строительного битума,

минерального наполнителя органических растворителей, пластификатора,

полимерного модификатора и технологических добавок. Полимерная

мастика «ЕВРОТЕХМАСТ» обладает удивительной эластичностью и растяжимостью,

поэтому её применяют для гидроизоляции элементов, подвергающихся температурным,

статическим или динамическим деформациям.

Не требует нагревания и

разбавления растворителем. Состоит из нефтяного строительного битума,

минерального наполнителя органических растворителей, пластификатора,

полимерного модификатора и технологических добавок. Полимерная

мастика «ЕВРОТЕХМАСТ» обладает удивительной эластичностью и растяжимостью,

поэтому её применяют для гидроизоляции элементов, подвергающихся температурным,

статическим или динамическим деформациям.

Область применения: для ремонта всех видов кровель,

устройства мастичных кровель (как в сочетании с рулонными материалами, так и

без них), гидроизоляции бетонных, железных, деревянных и других видов конструкций,

фундамента, трубопровода, в том числе находящегося в грунте, пола различных

видов, а также кузовов автомобилей. В отличие от

большинства кровельных материалов при устройстве

мастичных кровель полимерной мастикой легко покрыть поверхность любой (даже

самой сложной) формы, а кровля получается бесшовной.

Способ применения и меры предосторожности: Рабочую поверхность необходимо высушить, максимально очистить от грязи и загрунтовать битумным праймером. Перед применением мастику перемешать. Рекомендуемый диапазон рабочих температур от -20ºС до +45ºС. При температуре ниже +5ºС мастику перед применением выдержать в теплом помещении не менее суток. Мастику наносят шпателем, кистью, щёткой, либо наливом с разравниванием специальными гребками. Мастику рекомендуется наносить в 2 слоя. Время высыхания напрямую зависит от толщины слоя, поэтому очень важно наносить материал послойно, не превышая нормы расхода. Работы рекомендуется проводить на открытом воздухе или в хорошо вентилируемых помещениях. Не допускать попадания мастики в глаза и на кожу.

Мастику рекомендуется наносить в 2 слоя. Время высыхания напрямую зависит от толщины слоя, поэтому очень важно наносить материал послойно, не превышая нормы расхода. Работы рекомендуется проводить на открытом воздухе или в хорошо вентилируемых помещениях. Не допускать попадания мастики в глаза и на кожу.

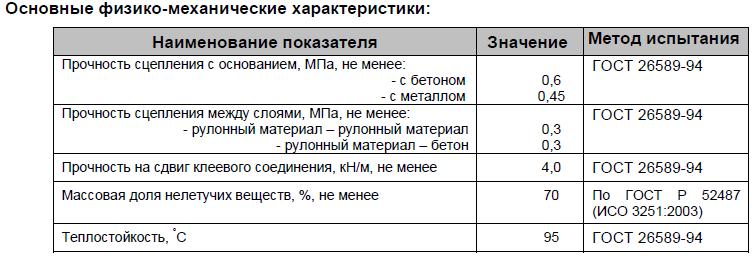

Основные показатели:

|

Наименование показателя |

Значение |

|

Массовая доля нелетучих веществ, %, не менее |

50 |

|

Прочность сцепления с основанием, МПа, не менее, с бетоном |

0,6 |

|

Прочность сцепления с основанием, МПа, не менее, со сталью |

0,8 |

|

Теплостойкость, °С, не ниже |

130 |

|

Относительное удлинение при разрыве, % не менее |

700 |

|

Водопоглощение в течение 24 часов, %, по массе |

0,4 |

|

Прочность на сдвиг клеевого соединения, кН/м, не менее |

4 |

|

Гибкость на брусе радиусом 5,0 ± 0,2 мм при температуре – 40°С |

трещины отсутствуют |

|

Водонепроницаемость в течение 24 часов при давлении 0,1 МПа |

протечки воды отсутствуют |

Расход битумной мастики на 1 м2 гидроизоляции: как правильно рассчитать

С целью гидроизоляции конструкций из бетона и защиты от прочих пагубных внешних факторов рекомендуют обрабатывать поверхности специальными средствами. Важнейшее свойство таких гидроизоляционных составов – стойкость к воздействию влаги. Наиболее эффективное среди них – битумная гидроизоляционная мастика от производителя Технониколь, чаще всего используемая для защиты фундаментов и кровельных перекрытий.

Важнейшее свойство таких гидроизоляционных составов – стойкость к воздействию влаги. Наиболее эффективное среди них – битумная гидроизоляционная мастика от производителя Технониколь, чаще всего используемая для защиты фундаментов и кровельных перекрытий.

Для определения нужного количества мастики, предлагаем сначала ознакомиться с их разновидностями, свойствами и узнать нормативный расход для разных типов битумной смазки. Ниже изложена эта информация, а также указаны нормы на 1 м² обрабатываемой основы.

Содержание статьи

Преимущества средств на основе битума

Универсальность средств подтверждается многочисленными положительными свойствами мастики:

- Создание гидроизоляционной пленки поверх обрабатываемой основы, что не дает просочиться влаге.

- Закупорка битумной смазкой возможных маленьких дефектов на основе и поверхностных пор.

- Создание препятствия для развития грибка и плесени на основании.

- Высокие адгезивные свойства по отношению к любым стройматериалам.

- Морозоустойчивость битумных средств Технониколь.

- Эластичность и отсутствие растрескивания.

Разновидности мастики

Расход материала на м² будет зависеть от вида средства, типа основания и способа нанесения.

Классификация материаловВ зависимости от составных элементов битумной смеси, ее делят на следующие виды:

- Минеральная, в состав которой входит мел, цемент, зола и прочие добавки.

- Эмульсионная смесь. Для ее создания применяют эмульсию водную с применением битумной мелкодисперсной пыли.

- Полимерная мастика. В процессе изготовления данного типа средства применяют каучуковую крошку, полиуретан или полистирол, минеральные добавки.

- Пломбировочная. В ее состав входят битумы нефтяные, минеральные компоненты и пластифицирующие смолы. Пломбировочная мастика предназначена для приборов, агрегатов и их отдельных узлов, гнезд радиоаппаратуры и прочего.

Кроме того мастика может иметь жидкий (разжиженный) или твердый вид.

В зависимости от способа нанесения средства делят на горячие и холодные. Горячие заблаговременно разогревают до соответствующей температуры (160-170 °С) перед непосредственным использованием. Заметьте, застывает состав за 1-2 минуты. Когда же нанесенный слой застынет, сверху получается прочное покрытие, которое защищает от влаги.

Этот тип применим для гидроизоляции фундамента, перекрытий, ликвидации трещин, с целью выравнивания поверхностей с неровностями до 6 мм. Горячая мастика быстро застывает, недорогая и не приводит к усадке. К этому типу относят и пломбировочную мастику.

И все же более популярны холодные смеси из-за удобства использования и нанесения. Среди холодной гидроизоляции выделяют смеси на основе одного или двух компонентов. Второй вариант хоть и требует специализированной подготовки, но зато более долговечен при хранении и в нанесенном виде.

Нормативный расход средства разного способа нанесения

В зависимости от типа битумной смеси, меняется и нормативный расход мастики. Горячие составы не дают усадки, то есть в процессе нанесения не изменяют толщины. Средние показатели расхода мастичных средств при склеивании двух поверхностей составляют 0,8-1 кг на м² площади. С целью гидроизоляции используют примерно 2-3 кг для обеспечения слоя толщиной в 1 мм.

Горячие составы не дают усадки, то есть в процессе нанесения не изменяют толщины. Средние показатели расхода мастичных средств при склеивании двух поверхностей составляют 0,8-1 кг на м² площади. С целью гидроизоляции используют примерно 2-3 кг для обеспечения слоя толщиной в 1 мм.

Если наносится вещество слоем до 2 мм, то получаем так называемый сухой остаток – вещество, что остается после высыхания на поверхности. В таком случае расход будет составлять от 3,5 до 3,8 кг на квадратный метр.

Технические характеристики меняются в зависимости от типа средства, соответственно, различаются и параметры расхода.

Расход для холодного и горячего битумаС целью гидроизоляции кровельных перекрытий слой битумной смеси наносят толщиной в 2 мм для горячего типа и в 1 мм – для холодного. Для фундамента все увеличивается в двое, так как наносят уже по 2 слоя.

Расход мастики Технониколь

Фирма Технониколь выпускает материал, сразу готовый к использованию. В процессе изготовления смесь модифицируют каучуком искусственного происхождения и добавляют в состав минеральные наполнители, технодобавки и растворитель органического происхождения. Последний компонент средства Технониколь обеспечивает высокую степень адгезии, эластичность смазки, высокие показатели стойкости к влаге и температурным режимам.

В процессе изготовления смесь модифицируют каучуком искусственного происхождения и добавляют в состав минеральные наполнители, технодобавки и растворитель органического происхождения. Последний компонент средства Технониколь обеспечивает высокую степень адгезии, эластичность смазки, высокие показатели стойкости к влаге и температурным режимам.

Нормы для разных марок битумных мастик от ТехноникольЧто касается расхода фирменного средства, то для гидроизоляции 1 м² основы продукцией Технониколь необходимо от 2,5 до 3,5 кг вещества. Если же нужно лишь склеить два слоя основы, то хватит и 1 кг на м². Средства Технониколь выпускаются разных марок, в зависимости от чего меняются и технические характеристики.

Технология правильного нанесения

Чтобы нормативные параметры выполнялись, правильно наносите материалы на выбранную поверхность. Методика нанесения предусматривает несколько этапов:

Методика нанесения предусматривает несколько этапов:

- Грунтование. Этот этап включает смазывание битумной разжиженной пастой эмульсионного типа основания.

- Гидроизоляция битумной смазкой.

- Покрытие высохшей гидроизоляции еще одним слоем защиты. Это может быть покраска, облицовка основы, насыпь гравия или песка крупной фракции.

Важно правильно работать со средством. После открытия емкости сразу приступают к работе, следуя производственной инструкции. Наносят вещество на поверхность посредством валика или кисти, забирая его из металлического ковша.

Нахлест нанесенных полос битума не должен в итоге оказаться менее 10-15 см. Если нужно нанести второй слой, то между каждым из них делают перерыв, за который предыдущий слой полностью высохнет.

Зная все данные, легко можно рассчитать, сколько понадобиться такого гидроизоляционного материала, как битумная мастика, расход на 1м2 которой составляет от 2,5 до 3,5 кг.

Вконтакте

Одноклассники

норма по бетону и по металлу, противошумная БПМ и необходимое для нее количество краски, как рассчитать на два слоя

Слово «битум» произошло от латинского слова bitumen, которое переводится как «смола». Он хорошо растворяется в бензине, спирте, органических растворителях. Основой битумов как искусственных, так и природных является нефть. Гидроизоляция битумом стен объекта, фундамента или стыков на крыше – это гарантия долговечности и длительного срока службы. Такие составы являются высокоэффективными средствами для защиты от влаги, их значение трудно преуменьшить.

Он хорошо растворяется в бензине, спирте, органических растворителях. Основой битумов как искусственных, так и природных является нефть. Гидроизоляция битумом стен объекта, фундамента или стыков на крыше – это гарантия долговечности и длительного срока службы. Такие составы являются высокоэффективными средствами для защиты от влаги, их значение трудно преуменьшить.

Преимущества средств на основе битума

Битум – это один из самых древних и эффективных гидроизоляционных материалов. Он получается в результате переработки нефтяных смол, обладает аморфной структурой. Конкретные температуры плавления материала отсутствуют. Состав обладает высокой плотностью, а также славится отсутствием пористости. Эти качества позволяют составу иметь хорошие водоотталкивающие свойства и быть морозостойким.

Существует несколько видов битума. Состав каждого компонента оказывает заметное влияние на тактико-технические характеристики. Если содержание масел слишком высокое, то такие составы имеют более высокую пластичность, температура плавления таких битумов заметно ниже. Если процент смол слишком высок, то подобная субстанция не имеет высокой пластичности. Чтобы ее размягчить требуется довольно высокая температура.

Если содержание масел слишком высокое, то такие составы имеют более высокую пластичность, температура плавления таких битумов заметно ниже. Если процент смол слишком высок, то подобная субстанция не имеет высокой пластичности. Чтобы ее размягчить требуется довольно высокая температура.

Исходя из этих параметров, битумы дифференцируются на следующие разновидности:

- для стройки;

- для дорог;

- для изоляции кровли;

- для гидроизоляции стыков.

Самыми качественными считаются битумы, обладающие максимальной эластичностью. К основным преимуществам битумов принадлежат следующие:

- высокий коэффициент водонепроницаемости;

- превосходная адгезия;

- устойчивость и прочность;

- невысокая цена.

Битумная мастика имеет и недостатки, такие как:

- со временем покрытие становится ломким, появляются трещины. Как правило, подобные явления возникают после 5 лет эксплуатации;

- чаще всего приходится наносить вручную, процесс этот является трудоемким и отнимает много времени;

- плохо переносит влияние ультрафиолета, поэтому крыши находятся в зоне риска, ведь они больше всего облучаются солнечным светом;

- не рекомендуется применять в местах повышенных механических нагрузок.

Разновидности

Битум разделяется на два типа: искусственный и природный. Первый вид получается во время обработки нефти, в осадок выпадают тяжелые смолистые соединения, которые называются гудроном. Именно из этого материала делается искусственный вариант.

Первый вид получается во время обработки нефти, в осадок выпадают тяжелые смолистые соединения, которые называются гудроном. Именно из этого материала делается искусственный вариант.

Существует четыре вида производства средств на основе битума, такие как:

- остаточные соединения – это твердые вещества, у которых маленькая вязкость. Они генерируются в результате вакуумной отгонки;

- окисленные битумы получаются после переработки гудрона с помощью кислородной обработки. Такой битум обладает большей пластичностью и теплостойкостью;

- крекинговый битум получается в результате изготовления бензина, после перегонки сырой нефти, такой битум имеет повышенную хрупкость;

- компаундные битумы образуются, когда различные остатки нефти перемешивают между собой.

Природные битумы вывариваются в кипятке, имеют широкое применение при создании красок и лаков. Они представлены такими тремя типами, как:

Они представлены такими тремя типами, как:

- битумы из пластов, ведь многие породы (известняк, песчаник) имеют высокое содержание битума;

- поверхностные варианты можно встретить на поверхности горных пород;

- жильные типы имеют низкий процент минеральных добавок.

По способу применения битумы дифференцируются на следующие:

- для стройки – битум из нефти, который имеет обозначение БН, используется по бетону;

- для кровли – нефтяной, кровельный битум имеет обозначение БНК, подходит для металла;

- для дорожных покрытий – нефтяной для дорог имеет обозначение БНД.

При выборе противошумных битумов и мастик БПМ стоит обращать внимание на следующие критерии:

- сколько лет может служить;

- расход на квадратный метр;

- сколько стоит;

- простота монтажа;

- температурные режимы и время схватывания;

- где можно проводить работы – внутри или снаружи объекта.

Очень важный показатель, который необходимо иметь в виду – это коэффициент гибкости материала при отрицательных температурах. Эластичность материала чрезвычайно важна, ведь этот коэффициент является показателем его долголетия.

Норма для составов разного способа нанесения

Самый действенный способ защитить объект от пагубного влияния окружающей среды – это применить битумную мастику. Подобный материал подходит для всех видов работ Лучше покупать высоко модифицированные битумные составы фирменного производства. Хорошая мастика не должна содержать в составе растворителя. Она обладает следующими преимуществами:

Хорошая мастика не должна содержать в составе растворителя. Она обладает следующими преимуществами:

- экономный расход;

- ровные слои;

- не имеет усадки.

Битумная мастика является водонепроницаемой, поэтому в качестве кровельной гидроизоляции этот состав идеален. Чтобы работать с подобной субстанцией, требуются специальные приспособления для ее разогрева. Мастика водоэмульсионная не имеет в своем составе растворителей. Благодаря отсутствию запаха она предназначена для работы внутри жилых помещений. Очень важно представлять, какой расход мастики необходим на квадратный метр.

На расход средства влияют следующие факторы:

- густота раствора;

- температура применения.

Если требуется класть состав в два слоя, то соответственно показатели в таблице пропорционально корректируются.

Один из важных параметров – это расход состава на 1 кв. метр, а также количество содержания сухого остатка, который остается на поверхности. Единица измерения – это процент субстанции от общего расхода нанесенной мастики. Это значит, что при небольшом остатке возрастает расход первоначальной мастики. Только тогда появится пленка, отвечающая необходимым параметрам.

Большинство битумных мастик, которые можно встретить в продаже, имеют показатель от 25 до 75%. Для толщины одного слоя норма расхода мастики при показателе 75% будет в 2,5–3 раза меньше, чем при 25%.

Гибкость определяется соотношением двух коэффициентов: радиуса бруса, который подвергается тесту, и температуры.

Температура гибкости – это показатель, при котором материал не трескается. Водонепроницаемость гидроизоляции во многом зависит от деформируемости материала – это главный показатель. Важна также адгезия, если этот коэффициент хороший, то покрытие можно считать приемлемым. Краска на такой поверхности будет держаться долгое время.

Водонепроницаемость гидроизоляции во многом зависит от деформируемости материала – это главный показатель. Важна также адгезия, если этот коэффициент хороший, то покрытие можно считать приемлемым. Краска на такой поверхности будет держаться долгое время.

Как правильно высчитать?

Итак, основные показатели для битумной мастики являются следующие:

- гибкость;

- пластичность;

- коэффициент адгезии.

Мастика изготавливается в жидком или твердом виде. На всех упаковках должны присутствовать технические данные, указывающие на расход состава и другие важные свойства. Чтобы приготовить твердую мастику, необходимо ее разогреть до температуры +180 градусов. Очень важно знать: за какое время субстанция застывает. Обычно это происходит за время не более 2,5 минуты. Следует помнить, что в битумных мастиках, где есть синтетические добавки, присутствуют опасные токсины. Такие составы можно использовать только на открытом воздухе.

Очень важно знать: за какое время субстанция застывает. Обычно это происходит за время не более 2,5 минуты. Следует помнить, что в битумных мастиках, где есть синтетические добавки, присутствуют опасные токсины. Такие составы можно использовать только на открытом воздухе.

Применяя для гидроизоляции горячую мастику, нужно учитывать, что она безусадочная, а толщина нанесенного слоя при высыхании не меняется.

Например, если ее слой составляет 2 мм, то он такой и останется. В среднем битума расходуется на 1 кв. метр от 0,9 до 1,1 кг. Если толщина слоя возрастает до двух миллиметров, то расход вырастает пропорционально и будет составлять более двух килограмм. Понятно, что используя мастику с 20% концентрацией сухого остатка, потребуется в три раза больше, чем для 75%. Эти данные требуются для расчета количества приобретаемого материала.

Нормы расхода

Для более объективных расчетов следует перемножить количество слоев, которые предполагается использовать. Если в работе присутствуют материалы с добавлением стекловолокна, то в этом случае увеличивается количество слоев до трех. Горячий слой мастики должен быть от 2 мм, после застывания он сокращается до 1 мм. Например, фундамент должен покрываться непременно двумя слоями.

Если в работе присутствуют материалы с добавлением стекловолокна, то в этом случае увеличивается количество слоев до трех. Горячий слой мастики должен быть от 2 мм, после застывания он сокращается до 1 мм. Например, фундамент должен покрываться непременно двумя слоями.

Найти замену битумной мастике непросто, поскольку она является чрезвычайно экономным и высокоэффективным материалом.

В последнее время появилась «мода» на напыляемые мастики, которые за короткое время на небольшом участке надежно изолируют поверхность. Основа у таких субстанций является водной, при этом сухой остаток составляет семьдесят процентов, что является превосходным показателем. Такие мастики не пахнут, их можно использовать для работы в жилых помещениях, они не содержат токсинов.

Технология покрытия

По способу покрытия битумные составы делятся на холодные и горячие. Во втором случае материал разогревается до нужной температуры, и им покрывается выбранный участок. После застывания остается прочное ровное покрытие. Такой способ встречается при строительстве фундаментов, кровель, а также изоляции стыков до 7 мм. Преимущества подобного способа заключаются в следующем:

Во втором случае материал разогревается до нужной температуры, и им покрывается выбранный участок. После застывания остается прочное ровное покрытие. Такой способ встречается при строительстве фундаментов, кровель, а также изоляции стыков до 7 мм. Преимущества подобного способа заключаются в следующем:

- экономическая целесообразность;

- отсутствие усадки;

- быстрая схватываемость.

Огромным спросом пользуются холодные мастики. Причина заключается в том, что работать с такими составами можно без специальных приспособлений. В продаже обычно бывают смеси состоящие из одного или двух компонентов. Они разнятся по срокам хранения и условиям использования. Холодные мастики отличаются более долгим сроком хранения и эксплуатации.

Расход битума – это важнейший показатель, на любой упаковке указана нора расхода состава.

Например, для покрытия битумом в 2 мм на один квадратный метр потребуется от 3,2 кг до 4 кг. Важный показатель – это сухой остаток, который колеблется от 25 до 75%. При высоком сухом остатке покрытие будет более качественным, так как будут иметь более высокий коэффициент отдачи. Многое также зависит от материала, которой подлежит обработке.

Существует целый ряд присадок, которые рекомендуется добавлять для той или иной поверхности, среди них стоит отметить следующие:

- зола;

- мел;

- микрочастицы из битума;

- крошка кварца;

- крошка полиуретановая;

- минерализаторы;

- пластификаторы.

Полезные советы от профи

Рекомендуется придерживаться следующих советов от специалистов:

- перед началом работ поверхность тщательно очищается от мусора, хорошо высушивается;

- все выступающие элементы и острые фрагменты следует удалять, они могут мешать целостности покрытия;

- при гидроизоляции фундамента требуется покрытие не менее трех слоев, общая толщина может достигать порядка 4 см;

- наносить битум рекомендуется с помощью валика или кисти;

- чем глубже расположена основа фундамента, тем больше требуется слоев гидроизоляции;

- наносить следующий слой следует только после высыхания предыдущего;

- слои горячей битумной мастики в кровельном ковре должны иметь толщину 2,0 мм, а холодной – 1,0 мм;

- недобросовестные изготовители часто не предоставляют выходных данных по своему товару.

Эти материалы, как правило, невысоких эксплуатационных качеств;

Эти материалы, как правило, невысоких эксплуатационных качеств; - при работе с горячим битумом обязательно следует использовать респиратор, перчатки, закрытую одежду и специальную обувь.

О том, как вычислить расход битумной мастики на 1 м2 гидроизоляции, смотрите в следующем видео:

Расход, толщина и условия нанесения слоев мастик ТЕХНОНИКОЛЬ

Мастика кровельная ТЕХНОНИКОЛЬ № 21 (Техномаст)

Толщина одного слоя: 1,0 ммРасход на один слой: 1,7-2,0 кг/м2

Допустимая влажность основания: не более 4% по массе

Массовая доля нелетучих веществ: 50 %

Время высыхания одного слоя при +20° С и 50% влажности: 24 ч

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика гидроизоляционная ТЕХНОНИКОЛЬ № 24 (МГТН)

Толщина одного слоя: 1,0 ммРасход на один слой: 1,5-1,7 кг/м2

Допустимая влажность основания: не более 4% по массе

Массовая доля нелетучих веществ: 65 %

Время высыхания одного слоя при +20° С и 50% влажности: 24 ч

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика кровельная эмульсионная ТЕХНОНИКОЛЬ №31

Толщина одного слоя: 1,0 ммРасход на один слой: 1,5-2,0 кг/м2

Допустимая влажность основания: не более 8% по массе

Содержание вяжущего с эмульгатором: 50-70 % по массе

Время высыхания одного слоя при +20° С и 50% влажности: 5 ч

Температура применения: от +5 до +30 °С

Мастика ТЕХНОНИКОЛЬ № 33

Толщина одного слоя: 2,0 ммРасход на один слой: 3,5-5,0 кг/м2

Допустимая влажность основания: не более 8% по массе

Содержание вяжущего с эмульгатором: 53-65 % по массе

Время высыхания одного слоя при +20° С и 50% влажности: 5 ч

Температура применения: от +5 до +30 °С

Мастика кровельная горячая ТЕХНОНИКОЛЬ № 41 (Эврика)

Толщина одного слоя: 2,0 ммРасход на один слой: 2,0-2,5 кг/м2

Допустимая влажность основания: не более 4% по массе

Массовая доля нелетучих веществ: условно 100% (т.е. при отверждении толщина слоя не уменьшается)

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика приклеивающая ТЕХНОНИКОЛЬ №22 (Вишера)

Расход на один слой: 0,8-1,8 кг/м2 в зависимости от типа основанияМассовая доля нелетучих веществ: 70%

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика приклеивающая ТЕХНОНИКОЛЬ №27

Расход на один слой: 0,5-1,0 кг/м2 при нанесении на плиту точкамиМассовая доля нелетучих веществ: 80%

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика защитная алюминиевая ТЕХНОНИКОЛЬ № 57

Толщина одного слоя: 2,0 ммРасход на один слой:

- на мастичной кровле – 0,4 кг/м2

- на старой рулонной кровле – 0,6 кг/м2

- на металлической кровле – 0,4 кг/м2

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика для гибкой черепицы ТЕХНОНИКОЛЬ №23 (Фиксер)

Толщина одного слоя: не более 1,0 ммРасход на один слой: зависит от типа выполняемых работ

Массовая доля нелетучих веществ: 75%

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика герметизирующая битумно-полимерная ТЕХНОНИКОЛЬ №71

Расход на один слой: 0,2 л/погонный метрМассовая доля нелетучих веществ: 80-90%

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Для некоторых типов мастик в частности приклеивающих берутся дополнительные параметры, которые можно уточнить в техническом листе на материал).

Была ли статья полезна?

Полимерная мастика холодного применения ПАУТИНКА-ПАСТА

ПАУТИНКА-ПАСТА битумно полимерная мастика цена 159р за 1кг. После высыхания, мастика образует толстослойную бесшовную эластичную водо-изоляционную мембрану на любой поверхности. Битумно полимерная мастика применяется для внешних и внутренних работ, не содержит растворителей, без запаха.

ПАУТИНКА-ПАСТА битумно полимерная мастика цена 159р за 1кг

Мастика кровельная битумно полимерная ПАУТИНКА-ПАСТА представляет собой готовый к применению пастообразный материал черного цвета без запаха в пластиковых ведрах по 16 кг. Полимерно битумная мастика холодного применения ПАУТИНКА-ПАСТА предназначена для изоляции различных оснований в т.ч. вертикальных поверхностей. После высыхания битумно полимерная мастика образует на защищаемой поверхности сплошную толстослойную гидроизоляционную мембрану с устойчивой адгезией и высокой эластичностью.

Мастика битумно полимерная – Подготовка поверхностиПеред нанесением материала поверхность следует очистить от грязи и пыли, максимально выровнять. Основание должно быть гладким и крепким. В местах примыканий горизонтальной поверхности к вертикальной, рекомендуется сделать “галтель”(плавный переход без прямого угла).

Нанесение битумного праймераПеред нанесением битумно полимерной холодной мастики необходимо прогрунтовать поверхность основания битумным праймером ПАУТИНКА-ГРУНТ. Применение битумного праймера придаст поверхности дополнительную устойчивость, повысит адгезию и уменьшит расход мастики кровельной битумно полимерной.

Применение битумно полимерной холодной мастики ПАУТИНКА-ПАСТАПродукт наносится на защищаемую поверхность кистью или шпателем (возможно нанесение распылением с использованием безвоздушной установки высокого давления). Нанесение осуществляется в несколько слоев, обычно 2-3 слоя. Каждый последующий слой должен наноситься строго после высыхания предыдущего. Толщина одного слоя за один проход, не должна превышать 1 мм. Толщина готового покрытия 2-3 мм. Время высыхания каждого слоя зависит от условий окружающей среды. При температуре +20ºС и влажности около 70% защитная мембрана толщиной 1 мм высыхает за 8-12 часов. При работе во влажных местах или в замкнутых помещениях с высокой влажностью необходимо на время высыхания обеспечить принудительную приточно-вытяжную вентиляцию.

РасходПри учете ровной поверхности, расход битумно полимерной мастики для гидроизоляции составляет 1,5 кг на 1 м2 при толщине 1мм. Соответственно при толщине 2 мм, расход составит 3 кг на 1м2.

Применение и цена на рынкеЧасто мы слышим – “Ого, у вас материал стоит 159р за 1 кг, а я на рынке возьму в три раза дешевле, – битум он и в Африке битум!” Отвечаю, – сравнивать качественную битумно полимерную мастику на водной основе с обычным битумом в растворителе это мягко говоря некорректно. Обычные дешевые мастики это по сути битум прибывающий в жидком состоянии в растворителе или в уайт спирите. После нанесении этого продукта растворитель испаряется и на поверхности остается слой битума. Через год из этого битума улетучиваются все эфирные масла и эластичность на этом заканчивается. Покрытие становится хрупким как стекло, начинает трескаться и протекать. Кроме этого применение этого изляционного материала внутри помещений пожароопасно и будет негативно сказываться на здоровье. Материал на растворителе или мастика битумно полимерная Цена выбора – Ваше здоровье!

Состав и надежность изоляции ПАУТИНКА-ПАСТАНаша паста изготовлена из высококачественного битума и импортного латекса. Это комбинированный материал без запаха на водной основе, экологически безвреден! Латекс (полимер) придает продукту высочайшую эластичность и после нанесения сохраняет эти свойства на долгие годы. Мастика битумно полимерная гидроизоляционная ПАУТИНКА-ПАСТА может применятся внутри помещений для защиты пола, для изоляции ванной, для гидроизоляции стен под плитку, и как защита перекрытий. Снаружи как мастика кровельная битумно полимерная, обмазочная гидроизоляция фундамента и т.п.

ПРЕИМУЩЕСТВА- Быстрое бесшовное нанесение;

- Адгезия по всей площади 100%;

- Высокая эластичность;

- Абсолютная гидроизоляция;

- Любая геометрия поверхности;

- Газонепроницаемость;

- Высокая продуктивность;

- Экологически чистый продукт.

- Ремонт и гидроизоляция кровель;

- Обмазочная гидроизоляция;

- Гидроизоляция фундаментов;

- Гидроизоляция перекрытий;

- Внутренняя гидроизоляция помещений;

- Гидроизоляция вертикальных поверхностей;

- Гидроизоляция бассейнов фонтанов и водоемов.

Вы можете купить нашу продукцию не отходя от компьютера. Для этого надо просто сделать заказ и мы доставим товар прямо до Вашей двери, что очень удобно. Мы работаем с известными транспортными компаниями, весь груз обязательно застрахован. Например из Москвы в Красноярск продукция едет приблизительно 7 дней. Гидроизоляцию жидкая резина, оборудование для нанесения двухкомпонентной гидроизоляции, битумно полимерную мастику купить с доставкой Вы можете в нашей компании. Заказать продукцию можно по телефону +7(495)150-52-19 или по электронной почте [email protected]

Мастика битумно полимерная гидроизоляционная ПАУТИНКА-ПАСТА Хранение и ПеревозкаБитумно полимерная мастика ПАУТИНКА-ПАСТА должна храниться и перевозиться в не нарушенной заводской упаковке в отапливаемом помещении при температуре не ниже +10°С. Замораживать битумно полимерную мастику на водной основе нельзя! Нанесение и полемеризация битумно полимерной мастики осуществлять только при положительной температуре от +10ºС. Битумно полимерную мастику купить в нестандартной таре, например в 220 кг. бочках можно в нашей компании под заказ.

Сертификат на битумно полимерную мастику холодного нанесения ПАУТИНКА-ПАСТАЖелающие могут получить практические навыки применения и нанесения битумных эмульсий и гидроизоляционных материалов жидкая резина, посетив ООО “ГСР-АЛЬЯНС”.

Для правильного выбора и применения материалов и оборудования представленных на сайте gossamer.ru необходимо получить, внимательно прочитать и понять этикетки, паспорта, технические инструкции и технологические карты на приобретаемую продукцию. Производитель гарантирует высокое качество и потребительские свойства продукта при использовании его потребителем по назначению и при соблюдении рекомендованных правил перевозки, хранения и применения продукта. Изготовитель и продавец не несут ответственности за не правильное использование материала, а также за его применение в целях и условиях, не предусмотренных инструкцией.

Описание и технические характеристики мастики Технониколь 21

Строительные и ремонтные работы требуют применения различных средств. Средства различаются по своему назначению и целям использования, отдельная продукция имеет свои свойства. Среди мастик выделяется, как одна из лидирующих по качеству, мастика Технониколь 21. Ее выбирают для покрытия кровли, либо в качестве гидроизолирующего слоя в разных помещениях. Подробнее о том, чем же так хороша мастика 21 будет рассказано далее.

Область применения битумной мастики Технониколь No 21

Данное средство представляет собой готовую к применению смесь. Оно востребовано благодаря своей эффективности, найти его в продаже легко. Прежде всего, необходимо разобраться для каких целей применяется мастика битумная Технониколь 21. Это поможет лучше понять причину ее популярности, ведь новичкам сложно сделать правильный выбор среди многообразия продуктов, представленных на рынке. Можно выделить следующие области применения мастики:

- При укладке кровли. Она регулярно применяется совместно с рулонными материалами и стеклотканью;

- Для защиты от образования коррозии на металлических основаниях, среди них выделяется использования для труб и транспортных средств;

- Для гидроизоляционных целей. Она служит защитой в подвальных помещениях, в фундаменте и иных конструкциях, которые находятся в контакте с прохладной и влажной средой;

- Как гидроизоляционный материал для ванн и бассейнов;

- Как перекрывающий слой между этажами.

Как видно используется мастика кровельная Технониколь 21 для разнообразных целей.

Данное средство востребовано благодаря своей эффективности, найти его в продаже легко.

Технические характеристики

Мастика Техномаст может применяться для вышеперечисленных сфер по причине своего состава, в него входят данные элементы:

- Минеральные элементы;

- Растворитель органического происхождения;

- Нефтяной битум;

- Технологические добавочные элементы;

- Искусственный каучук, прошедший модификацию.

Мастика Технониколь 21 обладает рядом технических характеристик:

- Высокий показатель устойчивости к сырости и влаги;

- Эластичность;

- Надежная адгезия с поверхностью;

- Теплоустойчивость.

Если нанесение средства происходит правильно, то слой получается равномерный, без швов, стыков и иных недочетов. Раствор создает защитный слой от пагубного воздействия окружающей среды и других отрицательных факторов.

Такие положительные характеристики присущи лишь качественной продукции, которая изготавливается в соответствии с ГОСТ.

Раствор создает защитный слой от пагубного воздействия окружающей среды и других отрицательных факторов.

Преимущества и недостатки

В строительных магазинах можно увидеть множество видов мастик, но своими положительными свойствами выделяется именно мастика №21. Она много лет остаётся лидером среди подобной продукции. А все благодаря следующим плюсам:

- Она продается в готовом виде, не требует дополнительного разведения;

- Так как она выдерживает разные температурные показатели, ею можно пользоваться в любое время года, а также при любых погодных условиях. Допускается применения при минусовых температурах, даже в таких негативных условиях она не теряет своих качеств;

- Перед работой раствор не нужно разогревать, а это значительно сокращает время на проведение работ;

- Разнообразие цветовой палитры, что позволяет наносить ее на разные поверхности, при этом сохраняя цветовое сочетание;

- Ее можно разбавлять растворителями, чтобы получить нужные показатели;

- Ее использование значительно увеличивает гидроизоляцию здания;

- Она способствует увеличению срока службы самой конструкции, на которую наносилась. И проведение следующих ремонтных работ требуется через более долгий срок.

Негативным свойством можно отметить лишь высокую стоимость продукта. Также некоторые отмечают неприятный запах, хотя избежать этого можно просто, воспользовавшись защитной маской.

Ее использование значительно увеличивает гидроизоляцию здания.

Расход мастики Технониколь 21 на 1 м2.

Мастика кровельная холодная Технониколь 21 Техномаст расход на 1 м2 колеблется от 3.8 до 5.7 кг. Для гидроизоляционных целей на один квадратный метр от 2.5 до 3.5 килограмм. Когда она наносится одним слоем, расход будет равен примерно двум килограммам на квадратный метр.

Когда она наносится одним слоем, расход будет равен примерно двум килограммам на квадратный метр.

Какой расход на 1 м2 в 2 слоя

Для гидроизоляционного нанесения в два слоя потребуется 4-5.5 килограмма на квадратный метр, для кровельных работ 6.5-9.5 кг/м2. Такая гидроизоляция имеет свойство высокой эластичности, теплоустойчивостью и высокой адгезией с поверхностью любого типа.

Для гидроизоляционного нанесения в два слоя потребуется 4-5.5 килограмма на квадратный метр, для кровельных работ 6.5-9.5 кг/м2.

Технология использования

Инструкция нанесения холодной мастики на разные поверхности и для разных областей применения не различается. Поэтому зная правила работы можно провести ее самостоятельно без особого труда, а это поможет сэкономить средства на обращение к специалистам.

Перед началом строительных или ремонтных работ сначала нужно рассчитать количество материала, для этого нужно знать размеры обрабатываемой поверхности, количество слоев и расход. Если опыта работы с ней нет, то приобретается мастика с запасом.

Подготовительная работа начинается с очистки поверхности от всех видов загрязнений, это касается и пыли, и жирных пятен, и разводов и т.п. Для этого подойдут любые подручные бытовые средства. Можно прибегнуть к бытовой химии и мыльным растворам для борьбы с особо стойкими пятнами. Тщательная подготовка поможет получить желаемый результат.

Подготовительная работа начинается с очистки поверхности от всех видов загрязнений, это касается и пыли, и жирных пятен, и разводов и т.п.

Чтобы средство лучше схватилось с поверхностью можно прибегнуть к нанесению специального праймера. Его наносить нужно заблаговременно. Мастика должна наноситься на сухую поверхность.

Раствор нужно тщательно перемешать, чтобы получить однородную консистенцию, тогда она будет наноситься равномерно.

Если есть необходимость, то можно для получения нужной консистенцию добавить в нее растворитель, можно выбирать толуол, уайт-спирит или нефрас. При этом растворитель можно добавлять лишь после перемешивания мастики, в среднем этот процесс производится в течение 10-15 минут. Добавляется понемногу, чтобы распределение его в составе произошло равномерно. Далее раствор должен постоять минут пять.

Распределение раствора должно производиться аккуратно и не спеша, чтобы слои получились ровные. Для этого можно использовать валики, кисточки, шпатели. Также можно применить способ заливки. Если ведётся работа по гидроизоляции кровли, то допускается заливка мастики, а далее она распределяется специальными раклями.

Толщина слоя не делается больше полутора миллиметров. К нанесению второго слоя переходят после того, как первый полностью просохнет.

После нанесения мастичного раствора переходят к уложению рулонного материала. Разрешимые температурные показатели варьируются от -20 градусов до +40 градусов. Слой высыхает за 12-24 часа, на этот процесс влияют климатические условия, где проводятся работы. Так при обычной комнатной температуре на это уходит 24 часа. Для полного застывания требуется неделя.

Распределение раствора должно производиться аккуратно и не спеша, чтобы слои получились ровные.

Способ применения

Можно воспользоваться любым инструментом, который предназначен для лакокрасочной продукции, это может быть валик, кисточка или шпатель. Также можно наливать продукцию на поверхность, а потом ее необходимо разровнять. Важно следить за толщиной слоя, она не может превышать полутора миллиметров.

Для гидроизоляционных работ желательно провести нанесения двух слоев. Между нанесением слоев нужно выжидать время необходимое для просыхания мастики.

Важно следить за толщиной слоя, она не может превышать полутора миллиметров.

Тара, хранение и перевозка

Выпускается продукт в металлических ведрах. Представлены в объемах 3, 10 и 20 килограмм. Хранение должно осуществляться в сухом и темном месте, нельзя допускать попадания солнечных лучей на тару. Температурные показатели в помещении должны находиться в диапазоне от -20 градусов до +30. Если на продукцию продавцом был представлен сертификат, то это дает гарантию качества мастики, а гарантия от производителя составляет 18 месяцев. Перевозка может производиться в любом транспорте закрытого типа. Тары должны ставиться друг на друга.

При транспортировке необходимо действовать согласно правилам перевозки легковоспламеняющихся материалов.

Хранение должно осуществляться в сухом и темном месте, нельзя допускать попадания солнечных лучей на тару.

Меры предосторожности

Мастика битумно полимерная марки Техномаст это легковоспламеняющееся вещество. Поэтому рядом с ней не должно находиться источников огня. В составе есть летучие вещества, поэтому работа требует защиты дыхательных путей путем надевание респираторов и масок.

Также требуется надевать защитную одежду, чтобы избежать контакта продукта с открытыми участками кожи. Используются перчатки и защитные очки для глаз. Если попадания вещества на кожу не удалось избежать, то это место промывают водой и обращаются за помощью в медицинское учреждение.

Требуется надевать защитную одежду, чтобы избежать контакта продукта с открытыми участками кожи.

Мастика Технониколь 21 (Техномаст) обладает действительно большим количеством положительных качеств, поэтому она остается лидером среди подобной продукции. Ее использование должно сопровождаться соблюдением мер безопасности, чтобы мастер не получил проблем со здоровьем. В целом же процесс ее нанесения несложен, поэтому провести покрытие кровельной поверхности и гидроизоляции различных помещений может осуществляться новичками. Ее относительно высокая цена оправдывается получаемой защитой для поверхности.

Видео: Ошибки в применении битумной мастики

Асфальтовая мастика: материал, связывающий

В последнее время мы все много слышим об асфальтовой мастике, поскольку она стала более популярной, чем когда-либо, – и не без оснований. При правильной технике мастика может помочь заделать значительные трещины, а также более тщательно запечатать пятна, обеспечивая более длительный ремонт.

Короче говоря, мастика – это клей, который связывает.

Что такое асфальтовая мастика?Когда вы используете бетон или асфальт для ремонта, на дороге или тротуаре остаются зазоры, так как материалы по своей природе являются пористыми.Асфальтовая мастика обеспечивает столь необходимое уплотнение для дополнительной защиты дороги, а иногда может использоваться для заполнения большего пространства.

Мастика, общий термин для обозначения прочного поверхностного материала, состоящего из минерального наполнителя и асфальтового связующего, особенно подходит для дорог с интенсивным движением. Связующее, модифицированное полимером, состоит из технического заполнителя и заливается горячим. При правильном применении ремонт асфальтовой мастики может длиться более пяти лет.

Мастикатакже идеальна, когда ремонт слишком мал для полной замены, но слишком велик для заделки трещин , и ее можно использовать для ремонта участков, где сместился бетон.

Благодаря своей прочности и простоте использования мастика используется в строительстве и строительстве, а также при ремонте дорог .

Оборудование для ремонта асфальта , которое может помочь вам в работеKM International’s Pro-Patch 55 – это плавильная установка емкостью 55 галлонов, предназначенная для плавления асфальтно-мастичного материала, а также резины для заполнения трещин в асфальте.

С использованием этого оборудования для ремонта асфальта, материал можно нанести менее чем за час, а четырехдюймовые клапаны потока позволяют пользователю наносить мастику непосредственно на участок нанесения.Pro-Patch 55 имеет воздушную рубашку с тремя слоями изоляции и включает систему перемешивания с гидравлическим приводом, а также горелку, которую можно использовать для нагрева инструментов на месте.

Чтобы узнать больше о преимуществах использования асфальтовой мастики или о Pro-Patch 55, KM International, посетите наш веб-сайт или позвоните нам по телефону (800) 492-1757.

(PDF) Энергосберегающая и экологически безопасная концепция воска для модифицированного полимером мастичного асфальта

3

Ключевые слова: мастичный асфальт, восковая добавка, экологичность, энергосбережение

Технология, TSRST

Введение

Повышение экологической сознательности и более строгие указания относительно

выбросов стимулируют развитие асфальтовых продуктов, которые могут быть произведены, а

размещены при более низких температурах по сравнению с существующей практикой.Несколько технологий

успешно использовались в последние годы (Collins et al. 2003), а концепция

по экономии энергии и сокращению выбросов при производстве асфальта обсуждалась десятилетиями (Kristjansdottir 2006). Известно, что наиболее важные технологии производства асфальтобетонных смесей

при пониженных температурах включают вспененный битум

, воск, добавленный в битум, и цеолиты, добавленные в смесь (De Visscher et

al.2008 г.). Очевидно, что преимущества уменьшения производства и укладки асфальта

температур не должны быть сведены на нет негативным влиянием на конечные характеристики асфальтового покрытия

. Это действительно важный аспект, который в настоящее время исследуется

в рамках многочисленных проектов по всему миру (De Visscher et al. 2008;

Sauzéat et al. 2008; Wagner et al. 2008; Mogawer et al. 2008; Hurley 2005a; 2005b;

2006).

Как правило, коммерческие воски используются как улучшители текучести, но также, как и полимеры

, для усиления эффектов жесткости при средних эксплуатационных температурах.Типичными восковыми добавками

, используемыми для асфальтовых покрытий, являются парафин Ficher Tropsch (FT), воск montan

, окисленный полиэтиленовый воск, термопластичная смола и амид жирных кислот. Молекулярное распределение веса этих продуктов

сильно различается (Edwards 2005), равно как и влияние

на свойства дорожного покрытия. Особенно подходящими асфальтовыми продуктами для добавления присадок

являются твердые модифицированные полимером битумные продукты. Без добавок

для улучшения текучести эти продукты требуют высокой температуры укладки.Помимо того, что

энергоемок при производстве асфальта, менее экологичен и проблематичен

для асфальтовых рабочих, это также может привести к деградации полимера, а не к расчетным характеристикам

уложенного покрытия.

При производстве и укладке асфальтовых покрытий в целом контроль температуры

очень важен для агрегатного покрытия, стабильности во время производства и транспортировки,

удобоукладываемости во время укладки, уплотнения и, наконец, характеристик полимерных мастик

: цены, купить , характеристики

Применение: Аэропорт, Парковка автомобилей, Реконструкция дорог, Укрепление асфальтобетонного шва, Гидроизоляция мостов, Гидроизоляция деформационных швов, Гидроизоляция промышленных швов, Гидроизоляция дорожных покрытий

Битумно-полимерный полимерный Альбизол (БП) – производства Костромского завода гидроизоляционных материалов, является улучшенной и более дешевой модификацией битумно-полимерного герметика Технониколь (более высокая адгезия, более высокая температура размягчения, больше УФ-стабилизаторов).Применяется для герметизации деформационных швов, восстановления температурных и прочностных трещин в цементобетоне, асфальтобетоне и полимербетонных покрытиях дорог, мостов, аэродромов (есть опыт применения Альбизола как на гражданских, так и на военных аэродромах)

Модификации и характеристика герметика Альбизол БП

| Наименование показателей | Шт. измерения | Значение | |||

| BP-G25 | BP-G35 | БП-G50 | |||

| Температура размягчения, не ниже | 0 С | 100 | 100 | 100 | |

| Гибкость на стержне Æ 20 мм, не выше | 0 С | -25 | -35 | -50 | |

| Относительное удлинение в момент разрыва, не менее при -20 ° С | % | 75 | 150 | 200 | |

| Температура липкости, не менее | 0 С | 50 | 50 | 50 | |

| Выносливость, количество циклов, не менее | – | 30000 | 30000 | 30000 | |

| Водопоглощение, не более | % | 0,5 | 0,5 | 0,5 | |

| Изменение свойств при УФ-облучении, не более | ч | 1000 | 1000 | 1000 | |

Использование регенерированного асфальта в каменно-мастичном асфальте

В статье рассматривается вопрос использования регенерированного асфальта (RA) в асфальтовых смесях, используемых для интенсивно загруженных асфальтовых покрытий – в асфальтобетонных смесях типа каменно-мастичного асфальта (SMA).Это смесь каркасного типа, где транспортная нагрузка воспринимается каркасом из крупных заполнителей, скрепленных мастикой (т. Е. Битумом и мелкими заполнителями). Поэтому очень важно уделять пристальное внимание свойствам этого грубого заполнителя. Более высокие требования к свойствам заполнителя, вероятно, связаны с тем, что RA в настоящее время не используется в смесях типа SMA. Большинство стандартов не допускают использование RA в смесях этого типа. Учитывая, что загруженность дорожных сетей постоянно увеличивается, доля асфальтобетонных смесей типа SMA в дорожной сети также увеличивается.В данной статье представлены результаты пятилетних исследований, посвященных возможности использования РА в асфальтобетонных смесях типа SMA. Это включало лабораторный дизайн этих смесей с различными дозировками и типами РА. Проверены их эмпирические и функциональные свойства. На основании положительных результатов лабораторных испытаний впоследствии был построен участок для испытаний с использованием нескольких вариантов смесей, содержащих до 50% РА. Этот тестовый участок регулярно контролируется, и, несмотря на очень интенсивную загрузку трафика, через 2 с половиной года эксплуатации не наблюдается никаких сбоев.Основываясь на лабораторных исследованиях и последующем строительстве и мониторинге испытательной секции, можно сказать, что RA может использоваться в смесях типа SMA без каких-либо отрицательных воздействий на функциональные свойства или срок службы смеси.

1. Введение

По данным Европейской ассоциации асфальтобетонных покрытий (EAPA), общая протяженность европейской дорожной сети составляет более 5 миллионов километров, из которых 66 700 км классифицируются как автомагистрали. Подавляющее большинство этих дорог имеют асфальтовое покрытие [1].Годовое производство из 4700 европейских асфальтосмесительных заводов составляет около 282,5 млн тонн асфальтобетонной смеси [2]. Учитывая ограниченное количество природных ресурсов, в долгосрочной перспективе необходимо как можно больше использовать материалы, уже встроенные в текущее дорожное строительство. Литература [3] показывает, что европейская дорожная сеть содержит около 950 миллиардов тонн асфальтобетонных смесей.

Используя различные методы переработки этих строительных материалов, можно сохранить ресурсы природных материалов (заполнители и битум) и снизить энергетические и экономические потребности строительных работ.Учитывая тот факт, что стоимость основных компонентов для производства асфальтобетонных смесей постоянно увеличивается в долгосрочной перспективе, использование регенерированного асфальта (РА) в производстве асфальтобетонных смесей является выгодным и с экономической точки зрения [4, 5]. Дело не только в стоимости заполнителя, но и в стоимости битума, который является самым дорогим компонентом асфальтовой смеси.

RA уже используется в некоторых странах регулярно в асфальтобетонных (AC) смесях (плотных фракциях), даже в относительно высоком соотношении, часто выше 50% [6–8].Напротив, использование RA не очень распространено в смесях типа каменно-мастичного асфальта (SMA). Это в особенности потому, что эти смеси предъявляют высокие требования к градации заполнителя, которая градуируется по зазору, и обычно плотная градация RA часто не удовлетворяет этому требованию градации по зазору. Тем не менее, есть исследования, которые описывают высокие отношения RA в смесях SMA. Однако подавляющее большинство стран в настоящее время не разрешают использование РА в смесях с СМА.

Эта статья, основанная на лабораторных исследованиях и реализации с использованием испытательной секции с различными вариантами смесей, показывает, что использование смесей SMA с определенным соотношением RA вполне возможно на практике без каких-либо отрицательных воздействий на функциональные параметры и срок службы слоя.

Работа [9] направлена на определение оптимального содержания целлюлозных волокон в РА в асфальтовой смеси SMA. Используемые соотношения RA составляли 0%, 8%, 16% и 24%. На основании результатов теста на устойчивость по Маршаллу, испытания на колейность и непрямого растяжения было обнаружено, что оптимальное соотношение RA составляет 16%.

Исследование [10] включало сравнение сопротивления деформации каменно-мастичного асфальта с различным содержанием RA (от 0% до 50%). По мере увеличения содержания RA повышалась также устойчивость смесей SMA к деформации, на которую влиял модифицированный полимером битум, содержащийся в RA.В этом исследовании предполагалось, что дозировка РА к смеси СМА составляет до 50%; однако это включало только смеси, приготовленные в лаборатории. Аналогичный вопрос рассматривается в исследовании [11], где были разработаны каменно-мастичный асфальт с содержанием RA до 30% и AC с содержанием RA до 50%. Результаты лабораторных функциональных испытаний (жесткость, усталость, колейность) показали незначительные различия между свойствами асфальтовых смесей с низким и высоким содержанием РА.

Вопрос о добавлении РА в смеси СМА решался в рамках проекта [12], который решали не только представители технологического института, но и представитель инвестора, и в результате была рекомендована добавка 30% РА. во все смеси SMA.

2. Сфера применения

Задача данной статьи состоит в том, чтобы суммировать и описать результаты 5-летнего исследования, посвященного возможностям использования RA в асфальтовых смесях типа каменно-мастичного асфальта (SMA), которые благодаря своей каркас, используемый в большинстве асфальтовых покрытий с интенсивным движением (шоссе и т. д.). В документе также представлена концепция высокой дозировки РА при СМА (до 50%), которая в настоящее время является относительно новой технологией с очень небольшим опытом во всем мире. В статье описана конструкция смеси SMA с градацией заполнителя до 11 мм (SMA 11) с различными дозировками RA (от 0% до 50%), результаты лабораторных испытаний этих смесей и реализация испытательных участков, включая оценку срока службы. этих разделов после 2.5 лет в эксплуатации. Другой целью было определение параметров стандартов и регламентов в отношении дозировки РА при СМА.

3. Методы

Для оценки механических свойств смесей SMA было выбрано три испытания: испытание на трекинг колеса использовалось для определения сопротивления колейности (EN 12697-22), испытание на двухточечный изгиб использовалось для определения жесткости ( EN 12697-26, приложение A), а испытание образцов с термической нагрузкой (TSRST) с понижением температуры использовалось для определения низкотемпературных свойств (EN 12697-46).

3.1. Испытание слежения за колесом

Испытание слежения за колесом было выполнено в соответствии с EN 12697-22, метод B (испытание слежения за колесом с помощью устройства небольшого размера на воздухе) при постоянной температуре (50 ° C и 60 ° C). Размеры плит составляли 260 мм × 320 мм, высота 50 мм. Плиты уплотняли в лаборатории с помощью уплотнителя с роликом, движущимся по вертикально скользящим стальным пластинам. Устойчивость к остаточной деформации оценивалась пропорциональной глубиной колеи при 10 4 циклах (PRD AIR ), а крутизна слежения за колесом рассчитывалась как средняя скорость, с которой глубина колеи увеличивается при повторных проходах (WTS AIR ).

3.2. Испытание на жесткость

Жесткость отдельных смесей определялась на основе стандарта EN 12697-26 с использованием испытания на двухточечный изгиб на образцах трапециевидной формы, выполненного при 15 ° C и частоте нагрузки 5, 10, 15, 20 и 25. Гц. Плиты уплотнялись аналогично тесту на отслеживание колес. Степень уплотнения плит составляла от 99% до 101%. Образцы трапециевидной формы вырезали из плит с помощью циркулярной пилы с подвижным столом. Для испытания модуля жесткости из каждой смеси было изготовлено 15 образцов трапециевидной формы.

3.3. Низкотемпературные свойства

Низкотемпературные свойства были определены в соответствии с EN 12697-46. Критическая температура и растягивающее напряжение в испытуемом образце определялись с помощью испытания на одноосное растяжение – испытания образца с ограничением термического напряжения (TSRST). Когда трещина образуется при охлаждении призматической балки (50 мм × 50 мм × 200 мм) с постоянной скоростью 10 ° C / ч от начальной температуры, данный образец не сжимается, то есть без продольной деформации.

3.4. Испытания асфальтового вяжущего

Вяжущие были извлечены из асфальтовых смесей, изготовленных для испытательных участков, и они были подвергнуты испытанию на ползучесть и восстановление при многократном напряжении (MSCR) в соответствии с EN 16659 при температуре 60 ° C в реометре с динамическим сдвигом. Основная цель этого теста заключалась в проверке функциональности омолаживающих и модифицирующих добавок и установлении стандартных требований.

4. Материалы

4.1. Заполнитель

Измельченный щебень, использованный в данном исследовании, был получен из карьера Збечно, и использовались фракции 0/2 мм, 2/5 мм, 4/8 мм и 8/11 мм и известняковый наполнитель, что соответствовало требованиям. стандарта EN 13043.

4.2. Асфальтовое связующее

Битум модифицированный полимером ПМБ 45 / 80-55 использовался для изготовления асфальтобетонных смесей. Основные свойства этого битума приведены в таблице 1.

| ||||||||||||||||||||||

4.3. Рекуперированный асфальт (RA)

Для изготовления SMA использовались два типа RA: (a) Стандартный RA был получен при измельчении слоев асфальта, содержащих дорожный (немодифицированный) битум.Возраст фрезерованных слоев дороги 1-го класса составил 8 лет. Такая RA в дальнейшем именуется «RAP». Содержание асфальтового вяжущего, определенное экстракцией, составило 5,16% (таблица 2). (B) RA был получен фрезерованием слоя износа, сделанного из смесей SMA с битумом, модифицированным полимером. Возраст фрезерованного поверхностного слоя от автодороги составил 9 лет. Такой RA в дальнейшем именуется «RAP SMA». Содержание асфальтового вяжущего, определенное экстракцией, составило 6,4% (таблица 3).

| ||||||||||||||||||||

| Тест | Определенные значения |

| Проникновение иглы в соответствии с EN 1426 | 16.9 (0,1 мм) |

| Температура размягчения согласно EN 1427 | 69,8 ° C |

| Динамическая вязкость при 135 ° C согласно EN 13302 | 1,23 Па · с |

| Упругое восстановление согласно с EN 13398 | 43% |

| Класс PG | 76-4 |

| Предел прочности по разрыву в соответствии с EN 12593 | −3 ° C |

Кривая показывает специфический волнистый тренд диаграммы Блэка модифицированного битума в RAP SMA, который отличается от диаграммы Блэка немодифицированного битум, особенно в области низких значений комплексного модуля сдвига. Модифицированный битум RAP SMA имеет меньшее значение фазового угла при эквивалентном значении комплексного модуля сдвига.

Перед использованием оба RA были измельчены до градации 0/11 мм.Совокупная градация обоих RA сравнивается на фиг. 2. На этом графике показана кривая с большей градацией по промежуткам в случае RAP SMA, которая впоследствии (из-за благоприятной градации) использовалась в смеси с наивысшей дозировкой RA.

4.4. Другие используемые материалы

Чтобы ограничить дренаж связующего, во все асфальтовые смеси было добавлено 0,3% целлюлозных волокон S-CEL 7 G. Для улучшения адгезии связующего к заполнителю во все смеси добавляли добавку Addibit L300 (0,2% от массы связующего).Омолаживающее средство Storflux применялось для смягчения состаренного асфальтового вяжущего, содержащегося в RA.

4.5. Лабораторные конструкции SMA 11 с RA

При разработке смесей SMA 11 с различными соотношениями RA в лаборатории (дизайн Маршалла с требованиями, указанными в EN 13108-5), основной целью было установить (если возможно) эквивалентное распределение размеров сит и окончательное общее содержание асфальтовых вяжущих в отдельных смесях, чтобы разработанные смеси можно было сравнивать друг с другом во время последующих функциональных лабораторных испытаний и на испытательных участках.Оптимум связующего был выбран на основе оценки результатов по содержанию воздушных пустот для отдельных лабораторно приготовленных наборов с содержанием связующего 6,3%, 6,5% и 6,7%, которые в дальнейшем не упоминаются в этой статье, чтобы сохранить текст. лаконичный.

В частности, была проведена оптимизация шести вариантов асфальтобетонных смесей типа SMA 11: (а) SMA 11 с 0% RA использовалась как эталонная смесь (б) SMA 11 с 10%, 20% и 30 % «RAP» (c) SMA 11 с 30% и 50% «RAP SMA»

Общее оптимальное соотношение асфальтового вяжущего во всех смесях составляло 6.5%. Связующее, содержащееся в RA, было включено в это общее содержание связующего. Содержание связующего в RA всегда вычиталось из добавленного количества нового модифицированного полимером битума PMB 45 / 80-55. В Таблице 4 показан состав отдельных вариантов смеси, а на Рисунке 3 представлено распределение размеров сит окончательных конструкций смеси. При разработке смесей SMA омолаживающая добавка Storflux (производитель Storimpex Group) использовалась как для дизайна лаборатории, так и для пробного участка. Рекомендуемая производителем дозировка составляла 20 кг Storflux на 1 тонну RA.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5. Результаты и обсуждение

5,1. Тест слежения за колесом

Результаты теста слежения за колесом, полученные при температурах 50 ° C и 60 ° C, приведены в Таблице 5 и на Рисунке 4.Значения стандартного отклонения указаны в скобках. При увеличении температуры испытаний с 50 ° C до 60 ° C значение параметров WTS AIR и PRD AIR увеличивалось. Сопротивление деформации всех смесей было одинаковым, и увеличение соотношения RA существенно не ухудшало стойкость смеси SMA к остаточной деформации. Все сравниваемые асфальтовые смеси удовлетворяли требуемому сопротивлению деформации (максимальное значение параметра PRD AIR – 5.0%, а максимальное значение параметра WTS AIR составляет 0,07 мм / 10 3 циклов при температуре 50 ° C).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

5.2. Жесткость

Результаты модуля жесткости приведены в таблице 6 и графически оценены на рисунке 5.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На основании оценки представленных выше результатов определения модуля жесткости можно сказать, что модули жесткости всех вариантов лежат в относительно узком диапазон, и между ними есть лишь относительно небольшие различия.В случае смеси со стандартным RA (RAP) значения модуля жесткости при температуре 15 ° C и частоте нагрузки 10 Гц находились в диапазоне от 6434 МПа до 7207 МПа. Смеси с RA из смеси SMA (RAP SMA) в тех же условиях показали модули жесткости между 6683 МПа и 7321 МПа, то есть несколько более высокие значения. Следовательно, если для смягчения старого связующего RA используется омолаживающее средство, не происходит чрезмерного увеличения жесткости смесей SMA с высоким содержанием RA.

5.3. Низкотемпературные свойства

Определенные параметры максимальной прочности на разрыв и температуры испытательного образца при образовании трещины приведены в таблице 7.

| |||||||||||||||||||||||||||||

Максимальная прочность на растяжение в случае всех вариантов испытанной смеси практически идентичны с учетом погрешностей измерения.Точно так же температуры испытанных образцов при появлении морозных трещин очень похожи. Варианты с RA от SMA (RAP SMA) показывают несколько лучшие результаты, что можно объяснить присутствием полимерно-модифицированного битума в RA. Следовательно, можно сделать вывод, что использование более высокой дозировки RA не приводит к ухудшению низкотемпературных характеристик смесей SMA (при условии использования омолаживающего средства для смягчения состаренного связующего в RA).

5.4. Испытательная секция

В сентябре 2016 года испытательная секция была построена в Чешской Республике на основе вышеописанных лабораторных исследований.Этот раздел включал в общей сложности шесть вариантов износостойких слоев, созданных из смеси SMA 11 с двумя типами RA (RAP и RAP SMA) и их различными дозировками (от 0% до 50%). Для сравнения построен участок немодифицированного дорожного битума 50/70 (Участок 7). Никаких проблем не возникло при изготовлении всех вариантов асфальтобетонной смеси на асфальтосмесительной установке (с использованием параллельного барабана), дозировании омолаживающего средства или последующей укладке, а также уплотнении смесей без отрицательного воздействия добавленного РА на асфальтобетонные смеси.

Пробуренные керны со всех участков были отобраны в 2017 году. Впоследствии на полученных связующих были проведены анализы смесей и функциональные испытания, особенно для проверки функциональности омолаживающих средств и установления стандартных требований. Тем временем был начат регулярный мониторинг состояния испытательной секции, который осуществляется визуальным осмотром.

Ниже приведены результаты работы авторов, в которых было проведено сравнение отобранных пробуренных кернов из всех разрезов с целью установить критерий максимального содержания и типа РА в смесях SMA на основе нормативных требований.

Отобраны образцы SMA для последующего лабораторного анализа всех вариантов смесей. Асфальтовое вяжущее было восстановлено из этих смесей для выполнения основных эмпирических испытаний и реологических измерений, а также был проведен ситовый анализ заполнителя.

Реологические измерения были выполнены для того, чтобы оценить влияние различий между реологическим поведением регенерированных связующих из смесей, содержащих оба используемых типа RA. Поскольку эти смеси прошли процесс нанесения покрытия и проработали около одного года на дорожном покрытии, авторы считают полученные результаты очень важными для определения стандартных требований.

Совокупные ситовые анализы были выполнены специально для оценки влияния дозировки стандартного RA (RAP) с плотным распределением размеров сит и RA из смеси SMA (RAP SMA) с кривой распределения размеров сита с градацией зазоров на общую градацию асфальтовая смесь.

Реометр динамического сдвига Kinexus был использован для определения реологических свойств регенерированных связующих. В частности, испытание MSCR (испытание на ползучесть и восстановление при многократном напряжении) было выполнено в соответствии с EN 16659, что также позволяет оценить и дифференцировать степень модификации связующего.Этот вопрос подробно описан в [13]. В таблице ниже представлены результаты испытаний выбранных вариантов связующего. Следующие ниже связующие были выбраны с целью определения параметров стандарта: (a) Из Раздела 1, «эталонная смесь», содержащая модифицированный асфальт и не регенерированный асфальтовый материал (b) Из Раздела 5, смесь, содержащая модифицированный полимером битум PMB 45 / 80-55 и 30% RAP SMA (c) Из раздела 7, для сравнения, смесь, содержащая дорожный битум 50/70 и не регенерированный асфальт

Результаты деформации сдвига во время испытания на ползучесть и восстановление при нескольких напряжениях (Рисунок 6) и полученные параметры (таблица 8) показывают, что связующие, извлеченные из разделов 1 и 5 (т.е.е., с 0% регенерированного асфальта и 30% RAP SMA) ведут себя очень похоже, в отличие от битума из Раздела 7 (т.е. 50/70), который ведет себя иначе. Учитывая тот факт, что в Разделе 7 использовался немодифицированный дорожный битум, было достигнуто наименьшее значение Дж, nr3,2 и максимальное значение R 3,2 .

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

J nr …1 кПа и 3,2 кПа) в кПа -1 ; R – средний процент извлечения в%. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

На рисунке 7 показаны результаты ситового анализа заполнителя из всех асфальтовых смесей. Гранулометрический состав извлеченных агрегатов из всех смесей находится в относительно узком диапазоне. Учитывая конкретные капли на требуемых стандартом сит, было определено, что требования стандарта были выполнены в отношении градации агрегатов смеси.

При более тщательном анализе кривых распределения сит по размерам можно увидеть, что смеси, в которых использовался RAP SMA, показывают лучшие результаты (с большей степенью пропуска) кривой распределения по размерам сита, которая ближе к градации асфальта типа SMA. смеси.

6. Выводы

В статье представлены и проанализированы результаты 5-летнего исследования, посвященного возможности использования регенерированного асфальтового материала (в дозировке до 50%) в каменно-мастичном асфальте (SMA), что, благодаря к его каркасной конструкции, используемой преимущественно на тротуарах с очень интенсивным движением транспорта (автомагистрали и т. д.)). В заключение необходимо принять во внимание следующее: (i) Вышеупомянутые результаты (жесткость, устойчивость к остаточным деформациям и низкотемпературные свойства) индивидуальных смесей SMA, приготовленных в лаборатории, с различными дозировками регенерированного асфальтового материала (от 10% до 50%). ) и сравнение с эталонной смесью без регенерированного асфальта. (ii) Беспроблемное реальное производство этих смесей на асфальтосмесительной установке и последующая укладка всех вариантов смесей SMA в тестовой части (iii) Анализ свойств взятого асфальта смеси и восстановленные асфальтовые вяжущие, которые находились в эксплуатации и до сих пор работали без проблем, несмотря на высокую транспортную нагрузку

На основании приведенных выше результатов можно сказать, что можно использовать восстановленный асфальтовый материал в смесях типа SMA без отрицательного воздействия на функциональные свойства или срок службы слоя.Основываясь на приведенных выше результатах и опыте, авторы в настоящее время рекомендуют изменить стандарт (в частности, предложение национальных параметров в стандарте EN 13 108-5) в отношении содержания регенерированного асфальтового материала в смесях типа SMA. Действующий запрет на добавление регенерированного асфальтового материала к смесям типа SMA заменен возможностью добавления переработанного регенерированного асфальтового материала в соотношении до 20%, поскольку регенерированный асфальтовый материал должен быть получен путем отдельного измельчения слоя износа дорожного покрытия. изготовленные из смеси типа SMA (т.например, с модифицированным битумным вяжущим – РАП СМА). Под правильной обработкой подразумевается не только предварительное измельчение материала до необходимой фракции, заделка отложений RA, их разделение фрезерованием слой за слоем, но особенно использование омолаживающих средств для восстановления свойств состаренного битума в регенерированном асфальтовом материале.

Доступность данных

Данные, использованные для подтверждения результатов этого исследования, включены в статью.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Работа была разработана в рамках проекта TA04031328 «Переработка каменно-мастичного асфальта и разработка специальных целлюлозных волокон для этого типа асфальтобетонных смесей» и проекта №. LO1408 «AdMaS UP – Современные материалы, конструкции и технологии» при поддержке Министерства образования, молодежи и спорта в рамках «Национальной программы устойчивого развития I.»

Flex-A-Fill® Битумный герметик на основе модифицированного полимера горячего нанесения

Для использования на проездах, парковках, улицах, шоссе и взлетно-посадочных полосах аэропортов

Flex-A-Fill ® представляет собой модифицированный полимером асфальтный герметик горячего нанесения , используемый для заделки трещин в асфальтобетонном или портландцементном бетонном покрытии.

Этот продукт поставляется в коробках по 30 фунтов, которые при расплавлении и правильном нанесении образуют клейкий и гибкий герметик для дорожных покрытий. Flex-A-Fill противостоит растрескиванию зимой и очень устойчив к слежению за шинами автомобиля или его захвату при жарких летних температурах. Идеально подходит для тротуаров на шоссе, улицах, аэродромах и стоянках для заделки трещин.