Теплоизоляция труб заказать, скорлупа из пенопласта заказать по низкой цене

Теплоизоляция труб

Теплоизоляция труб из пенопласта (пенополистирола) – это новый, наиболее эффективный вид теплоизоляции труб разных диаметров, эксплуатирующихся в диапазоне рабочих температур от -180 ?С до +80 ?С.

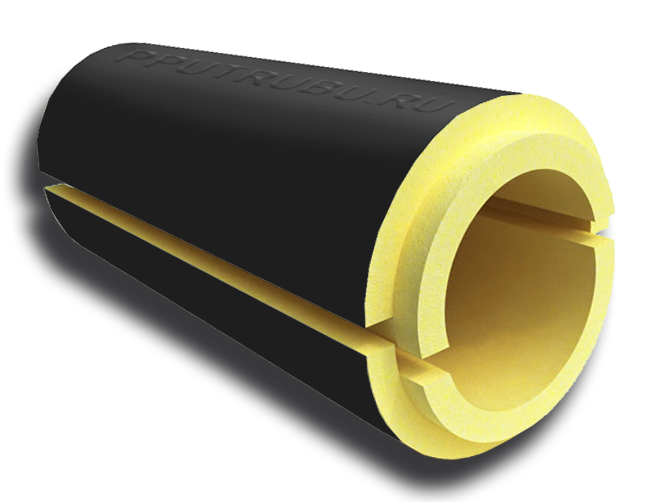

Пенополистирол – это один из наиболее надежных и эффективных материалов, который применяется в теплоизоляции. Утеплитель для труб, называемый скорлупа представляет собой полуцилиндры или сегменты с продольными замками.

Трубная теплоизоляция изготавливается из пенопласта ПСБ-С-15, ПСБ-С-25, ПСБ-С-35 – который широко используется как утеплитель в строительстве.

Такая изоляция отличается высокими прочностными характеристиками, а также прекрасными способностями к сохранению тепла. Работать скорлупа может в температурном диапазоне от минуса 50 до плюса 85 градусов. Как правило, габариты пенопластовой скорлупы точно соответствуют диаметру трубы, но при необходимости возможна корректировка ее размеров.

Полистирольная скорлупа применяется для теплоизоляции с целью

· Сохранения заданной температуры на поверхности теплоизоляционного материала;

· Защиты жидкостей, проходящих по трубам, от замерзания;

· Предотвращения возникновения конденсата на изоляционных материалах;

· Теплоизоляционной защиты подземных трубопроводов водяных тепловых сетей.

Скорлупа на пенопластовой основе может использоваться

· Для теплоизоляции как надземных, так и подземных инженерных коммуникаций;

· Для защиты труб канализации и водопровода;

· Для защиты вентиляции;

· Для защиты от экстремальных температур коммуникаций, проходящих над и под землей; водопроводных труб горячего и холодного водоснабжения, транспортных магистралей;

· Для изоляции газопроводов и колодцев;

· Трубная изоляция из пенополистирола так же используется для теплоизоляции в частном строительстве;

Достоинство скорлупы на пенопластовой основе состоит в том, что она отличается абсолютной герметичностью, стоит недорого, а установка ее занимает минимум времени.

Благодаря использованию такой защиты удается значительно продлить эксплуатационный период коммуникаций, в особенности, тех, что находятся над землей. Преимущество пенопластовой теплоизоляции также заключается в том, что для ее монтажа нет необходимости в специализированных навыках и умениях. Обычный человек, который прежде не сталкивался с монтажными работами, сможет без проблем установить теплоизоляцию. Конечно, если монтаж будет выполняться силами профессионалов, он окажется более надежным. Основу пенопластовой скорлупы составляют, как правило, две половинки или несколько сегментов. Их нужно покупать точно по диаметру трубы. На торцах скорлуп имеются специальные крепления гребень – паз, что обеспечивает прочное соединение частей. Когда сегменты соединены специальным замковым приспособлением, то утеплитель можно дополнительно накрыть неким материалом. В процессе монтажа, если возникла необходимость в корректировке размеров, скорлупу можно резать при помощи макетного лезвия или ножовки.

Основными достоинствами пенопластовой изоляции являются

- Экономичность.

- Постоянство структуры.

- В процессе службы пенопласт не меняется в размерах и не меняет структуры под постоянным грунтовым воздействием, если он защищает коммуникации, находящиеся под землей.

- Изоляция может вестись при отсутствии дорогостоящих блоков на бетонной основе.

- Трубы не обязательно укладывать на значительную глубину для предотвращения образования льда.

- Использование может быть многоразовым.

- Скорлупа может быть снята, после чего установлена на новом объекте с сохранением всех эксплуатационных показателей.

Утепление труб сегментами из пенопласта позволяет добиться высоких теплоизоляционных показателей, снизить расходы на транспортировку, тепловые потери и риски повреждения трубы. Одним из главных преимуществ является дешевизна материала. Скорлупа из пенополистирола, цена ее, по сравнению с изоляцией из пенополиуретана, меньше в 3 раза, а по сравнению с минераловатной – в 6 раз.

К преимуществам применения данного теплоизолятора следует отнести простоту и скорость монтажа, так как утепление производится намного быстрее и проще, чем, например, рулонной минеральной ватой.

Сравнительные характеристики материалов

|

Минеральная вата

|

Пенопласт (полистирол) |

|

Экологически вредна – в составе связующего вещества содержится фенол – формальдегидные смолы. |

Экологически безопасен. Подлежит вторичной переработке. Нет ограничений по применению. |

|

Не выдерживает нагрузок, низкие механические свойства. Подвержена усадке, как следствие появление мостиков холода |

Стабильность размеров при воздействии механических нагрузок. Долговечен.

|

|

Впитывает влагу, вследствие чего теряет свои теплоизоляционные свойства. Требует дополнительной изоляции. |

Обладает низким водопоглощением. |

|

Монтаж запрещен при влажной погоде. |

По требованиям к монтажу – ограничений нет. |

Трубы, изолированные теплоизоляционной скорлупой из пенополистирола, меньше подвергаются коррозии, срок их годности увеличивается.

Работы по теплоизоляции скорлупой пенопласта производятся в несколько раз быстрее, чем при использовании минваты и других материалов.

Скорлупа из пенополистирола обладает высокой стойкостью к развитию плесени, грибков, бактерий.

Диаметр и толщина теплоизоляционных скорлуп изготавливаются в соответствии со стандартными размерами труб, но возможно изготовление по вашим чертежам.

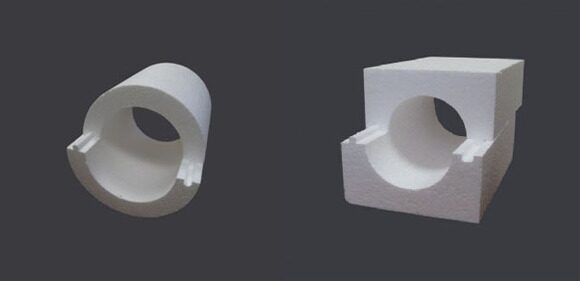

Теплоизоляция труб скорлупа изготавливается круглого и квадратного сечения, а также возможны комбинированные варианты одна часть круглая другая квадратная.

Монтаж теплоизоляционной скорлупы из пенополистирола не требует специальной подготовки и квалификации монтажников: половинки скорлупы, соответствующего размера одеваются на трубу со смещением относительно друг друга на 20-30см, по длине. При необходимости разрезание скорлуп легко производится непосредственно на месте монтажа ножом или пилой.

Так как трубная теплоизоляция из пенопласта “скорлупа” имеет высокую структурную стабильность и не меняет геометрических размеров под тяжестью грунта, при теплоизоляции подземных инженерных коммуникаций, возможна теплоизоляция труб и без предварительной укладки бетонных лотков, что значительно экономит материальные затраты.

Еще одним достоинством применения теплоизоляционной скорлупы из пенополистирола для теплоизоляции трубопроводов является возможность придания скорлупе практически любых форм, что способствует функциональному приспособлению к конструктивным требованиям.

Теплоизоляция труб скорлупой из пенополистирола обладает следующими отличительными качествами:

• Высокое сопротивление диффузии водяных паров;

• Минимальное водопоглощение;

• Небольшой вес;

• Простота монтажа;

• Высокая структурная стабильность, не меняет геометрических размеров под тяжестью грунта;

• Наличие замкового соединения типа «шип-паз» позволяет добиться герметичности теплового слоя;

• Экологически безвредно;

• Низкий коэффициент теплопроводности;

• Изменения коэффициента теплопроводности во время эксплуатации незначительны;

• Сокращение сроков выполнения работ по утеплению магистралей;

• Снижение эксплуатационных расходов по обслуживанию трубопроводов;

• Срок эксплуатации до 50 лет;

• Высокая механическая прочность при низкой плотности;

• Долговечность;

• Экологическая чистота во время всего срока эксплуатации;

• Высокая стойкость к биологическому воздействию;

• Монтаж в любое время года;

19 лет на рынке

Высокая точность производства

Скидки постоянным клиентам

Сертификаты и ГОСТы

Разработка чертежей

Поделитесь с друзьями:

Как утеплить домик для колодца.

Как производится утепление колодца. В качестве заключения

Как производится утепление колодца. В качестве заключенияБольшинству людей, имеющих дачи и сады, вода требуется только в теплое время года. Но некоторые дачники проводят там круглый год, и поэтому вода на даче зимой им также нужна. Для этого проводят утепление трубы с водой от скважины или колодца до дома.

Чтобы соорудить зимний водопровод на даче из колодца нужно правильно подобрать трубы, утепляющие материалы и выбрать подходящую технологию для местности, где он будет располагаться.

Наилучшим выбором для зимнего водопровода на даче, который сделан своими руками, являются полипропиленовые трубы, которые сохраняют неплохую эластичность даже при достаточно низких температурах.

Они очень долговечны (почти 50 лет), не подвергаются коррозии, имеют малый вес и имеют хорошую устойчивость к повреждениям.

Большим достоинством этих труб является то, что они изготовлены из экологически чистого материала, который не наносит вред природе и человеку. А еще они недорого стоят, что тоже является немаловажным фактором при выборе и покупке.

В продаже также имеются трубы из металла и полиэтилена, но по многим своим техническим характеристиками, а также стоимости, они уступают изделиям из пропилена. Подробнее о трубах для дачного водопровода можно узнать .

Материалы для изоляции

Для утепления водопровода на даче, сделанного своими руками, используют несколько вариантов специальных материалов. Первая разновидность, которую называют «скорлупой для труб», представляет собой оболочку в виде трубы.

Второй разновидностью являются разнообразные утепляющие материалы, изготавливаемые в рулонах различной ширины и длины.

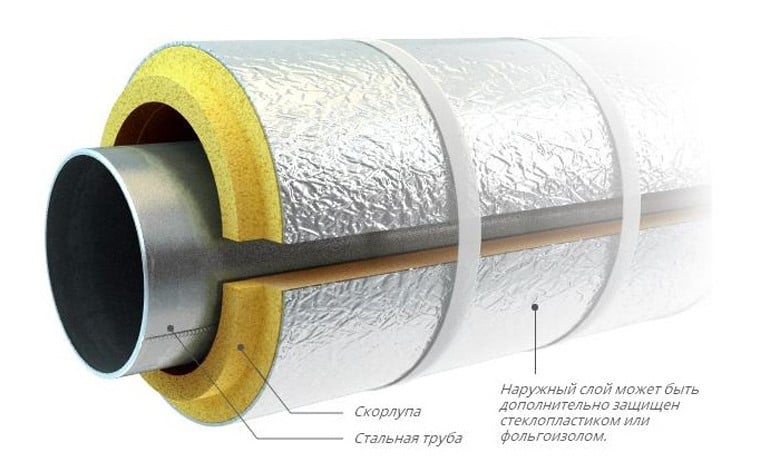

«Скорлупу для труб» изготавливают из пенопласта, экструдированного пенополистирола и пенополиуретана. Она представляет собой изделие в виде полужесткого цилиндра, которое состоит из двух половинок. Оно надевается на трубу, и скрепляется при помощи нахлестов, специального клея, хомутов и фольгированных скотчей.

Обычно длина такой «скорлупы» составляет один метр, но может достигать и два метра. Такие изделия могут выпускаться с дополнительными покрытиями из фольги, стеклопластика или оцинковки. Этот вид утепляющего материала быстро и легко монтируется, а также снимается и заменяется при ремонте. «Скорлупа», покрытая стеклопластиком, может использоваться для всех разновидностей водопроводов или трубопроводов, которые размещаются в грунте, на открытом воздухе и в помещении.

Такие изделия могут выпускаться с дополнительными покрытиями из фольги, стеклопластика или оцинковки. Этот вид утепляющего материала быстро и легко монтируется, а также снимается и заменяется при ремонте. «Скорлупа», покрытая стеклопластиком, может использоваться для всех разновидностей водопроводов или трубопроводов, которые размещаются в грунте, на открытом воздухе и в помещении.

Вода всегда была и есть одним из необходимых элементов жизни. И даже самые первые поселения старались создавать на…

Пенопластом называют вспененный пластик в виде мелких белых шариков (известные абсолютно всем), которые при изготовлении «скорлупы» спрессовывают в форму трубы, а затем обрабатывают паром. Интересно, что этот материал почти на 97-98 процентов состоит из воздуха. Достоинствами пенопласта являются легкость, практичность и небольшая стоимость. А к недостаткам можно отнести ломкость и непрочность.

Пенопласт

Экструдированный пенополистирол – это разновидность пенопласта, при производстве которого используют давление и высокую температуру. В результате получается более прочный материал, чем пенопласт. Этот материал нравится за устойчивость к воздействию среды (не гниет). Он не впитывает в себя влагу, имеет долгий срок службы, малый вес и удобен при монтаже.

В результате получается более прочный материал, чем пенопласт. Этот материал нравится за устойчивость к воздействию среды (не гниет). Он не впитывает в себя влагу, имеет долгий срок службы, малый вес и удобен при монтаже.

Пенополиуретан представляет собой пенистый материал из пластмассы, состоящий их многочисленных ячеек, заполненных газом. Он привлекает к себе внимание наилучшими шумоизоляционными характеристиками, хорошей механической прочностью, удобством в применении и небольшим весом.

Пенополиуретан

Из утепляющих материалов, которые выпускаются в виде рулонов, стоит назвать каменную вату, вспененный полиэтилен и стекловату.

Стекловата – это материал для утепления, состоящий из волокон стекла. Он привлекает внимание своими шумо- и теплоизоляционными характеристиками, долговечностью и ценой. К недостаткам можно отнести то, что при работе со стекловатой нужно обязательно соблюдать технику безопасности, поскольку этот материал колючий. При изоляционных работах органы дыхания и кожу защищают средствами защиты (специальные рабочие костюмы, перчатки и маски).

Стекловата

Каменная или базальтовая вата

Волокна каменной или базальтовой ваты производят из расплавленных горных пород вулканического происхождения, шлаковых и силикатных материалов. Этот утепляющий материал привлекает внимание высокой стойкостью к различным нагрузкам и воздействиям, негорючестью, а также тем, что из него производятся изделия различной формы и плотности.

Вспененный полиэтилен получается при обработке обычного полиэтилена высокого давления с использованием пропана и бутана. Он представляет собой эластичный пористый материал, состоящий из большого количества ячеек. Вспененный полиэтилен выделяется среди других утепляющих материалов своей высочайшей устойчивостью к воде, также на него не действуют грибки и бактерии. Он хорошо переносит воздействие нефтяных продуктов, щелочей и кислот.

Технология

Провести утепление водопровода на даче от промерзания можно двумя способами. Один вариант заключается в том, чтобы поместить трубы под землю на глубину, где грунт не промерзает в зимнее время. Для этого обязательно нужно узнать, на какую глубину промерзает земля в вашем регионе последние десять лет. Траншею при этом способе обычно выкапывают на чуть большую глубину, а на дно насыпают керамзит или шлаковые отходы. После укладывания трубы сверху также насыпают шлак или керамзит, а уж затем засыпают песком и грунтом.

Для этого обязательно нужно узнать, на какую глубину промерзает земля в вашем регионе последние десять лет. Траншею при этом способе обычно выкапывают на чуть большую глубину, а на дно насыпают керамзит или шлаковые отходы. После укладывания трубы сверху также насыпают шлак или керамзит, а уж затем засыпают песком и грунтом.

Второй способ заключается в размещении зимнего водопровода на глубине от 50 до 70 см, но при этом обязательно используют хорошие изоляционные материалы. В этом случае выкапывается траншея, выравнивается ее дно, насыпается слой песка от 10 до 15 см. Перед укладкой на трубы одевают так называемую «скорлупу» из утеплителя. В зависимости от климата можно дополнительно использовать различные изоляционные материалы, которые выпускаются в виде рулонов. После того как трубы будут уложены в траншеи, их засыпают грунтом.

Правда, стоит отметить еще один способ, как утеплить водопровод на даче и предохранить в зимнее время от промерзания и обледенения. Это использование греющего кабеля, который является саморегулирующим проводом, подключенным к электросети.

Саморегулирующийся греющий кабель

Саморегулирующим его называют потому, что он может менять свое сопротивление в зависимости от температуры окружающей среды и соответственно, нагреваться или остывать. Его обычно располагают на водопроводе по прямой линии или обвивают трубы. При обматывании трубы расстояние между спиралями может варьироваться от 5 до 30 см.

Для закрепления используют клейкую ленту из алюминия. Для того чтобы тепло от греющего кабеля равномерно распределялось по всей поверхности пластиковой трубы, ее предварительно обматывают фольгой.

Саморегулирующий кабель лучше применять вместе с рулонными защитными материалами, поскольку это сокращает риски промерзания зимнего водопровода и сокращает стоимость электроэнергии, идущий на обогрев трубы водопровода.

Защита скважин и колодцев в зимнее время

В водопровод на даче зимой вода поступает из скважины, колодца или основного водопровода, если такой имеется в наличии. Чаще всего источником воды на дачах, да и в частном секторе служит обычный колодец не очень большой глубины. Достоинством такого источника является то, что для подачи воды не потребуется насос большой мощности.

Достоинством такого источника является то, что для подачи воды не потребуется насос большой мощности.

Кроме насоса для такого водопровода желательно использовать гидроаккумулятор, который представляет собой бочку большой емкости. В нем накапливается определенный запас воды, которым можно воспользоваться в любое время. Особенно это актуально во время отключения электричества.

Кроме того, гидроаккумулятор помогает предохранить водопровод от гидроударов и скачков давления. Его и насос лучше всего устанавливать в хозяйственном теплом помещении, где легко их обслуживать.

Кроме труб в защите от морозов нуждаются источники воды: скважины и колодцы. Для того чтобы не замерзла вода в скважине, устраивается кессонный колодец или приямок глубиной от полутора до двух метров, куда может спокойно спуститься по лестнице человек для проведения обслуживания насоса или самой скважины.

Кессонный колодец или приямок

Стены приямка могут быть сооружены из кирпича, пластика, отлиты из бетона и сложены из бетонных колец. Их обязательно нужно обшить плитами из пенопласта, толщина которых достигает больше 10 см или выложить минеральной ватой. Верх колодца обязательно закрывают мощной крышкой, хорошо утепленной стекловатой или другим материалом. Также проводят гидроизоляцию, чтобы в кессонный колодец не попадала вода.

Их обязательно нужно обшить плитами из пенопласта, толщина которых достигает больше 10 см или выложить минеральной ватой. Верх колодца обязательно закрывают мощной крышкой, хорошо утепленной стекловатой или другим материалом. Также проводят гидроизоляцию, чтобы в кессонный колодец не попадала вода.

Вода в колодцах, отделанных деревянным брусом, в зимнее время замерзает редко. Для защиты таких колодцев на зиму устанавливают плотную защитную деревянную крышку.

А вот бетонным колодцам требуется довольно мощное утепление, особенно если вода находится выше уровня промерзания грунта. Для этого кольцо колодца откапывают до уровня промерзания, а затем утепляют пенопластом, спрессованным в виде полуколец.

Перед началом работ швы в бетоне обрабатывают специальным герметиком, затем устанавливают пенопласт. Для защиты утеплителя от солнечного света его покрывают штукатуркой или краской.

Дачные хлопоты непременно требуют постоянного наличия воды. Это и полив огорода, и душ после работы. А если домик…

А если домик…

Консервирование и ликвидация скважин

Но если скважина по каким-либо причинам в зимнее время не будет эксплуатироваться, то проводится временное консервирование скважины на воду. Такие работы помогают защитить источник воды от промерзания и различного мусора. Для временного закрытия скважины сооружают приямок или кессон, который обязательно закрывают плотным люком с замком.

Со временем источники воды приходят в нерабочее состояние, и тогда проводится ликвидация скважин на воду. Но стоит знать, что артезианская вода является государственной собственностью, а поэтому надзор по правильному использованию таких скважин находится у специальных органов. Поэтому работы по закрытию скважин проводятся по определенным правилам, которые обязательно должны выполняться.

Артезианские скважины ликвидируются только специальными организациями под надзором санитарно-эпидемиологической станции и по инструкции.

Такие работы состоят из нескольких этапов. Сначала скважину проходят буром на всю ее глубину, затем проводится зачистка стенок скважины от различных загрязнений и ржавчины. На следующем этапе внутренний объем скважины обрабатывают мощными дезинфицирующими средствами (типа хлорной извести), после которой воду из скважины откачивают.

На следующем этапе внутренний объем скважины обрабатывают мощными дезинфицирующими средствами (типа хлорной извести), после которой воду из скважины откачивают.

Затем в ствол водного источника насыпают фильтрационный материал. Это может щебенка, глина, гравий или песок. Над ним заливается небольшой слой бетона, так называемый мостик. В самом начале скважины также создается пробка из бетона, на которой оставляется табличка с данными о дне закрытия и организации, проводившей работы.

Консервирование скважины

При строительстве частного дома обустраивают автономное водоснабжение. В качестве источника для него служат колодец или скважина. Система должна работать бесперебойно, но в зимнее время могут возникнуть проблемы из-за промерзания гидротехнических сооружений. Они нуждаются в теплоизоляции. Рассмотрим, как правильно организовать утепление колодца или скважины, чтобы максимально сэкономить силы, время и средства.

Какие конструкции нуждаются в утеплении и почему

Некоторые колодцы обходятся без дополнительной теплоизоляции, достаточно накрывать их герметичной крышкой. Это сооружения, построенные по старой технологии – с деревянными стенками и срубом. Древесина прекрасно держит тепло. Если шахту накрыть утепленной деревянной крышкой и построить домик, проблема решается автоматически. Вода в таком колодце не будет замерзать даже в самые суровые морозы.

Это сооружения, построенные по старой технологии – с деревянными стенками и срубом. Древесина прекрасно держит тепло. Если шахту накрыть утепленной деревянной крышкой и построить домик, проблема решается автоматически. Вода в таком колодце не будет замерзать даже в самые суровые морозы.

Совсем по-другому обстоят дела с сооружениями из металла и бетона. Эти материалы долговечны и справляются с любыми механическими нагрузками, но не отличаются особыми теплоизолирующими свойствами. Необходимо продумать, как утеплить колодец из бетонных колец. Если водоносный пласт залегает относительно глубоко, снижение температуры не скажется на работе системы водоснабжения, а вот в неглубоких колодцах вода покрывается ледяной корочкой.

Схема автономного водоснабжения из колодца

Низкие температуры и перепады негативно сказываются на работоспособности скважины: в морозы насосное оборудование отказывает, обсадная и подающая трубы промерзают и хуже выполняют свои функции. Чтобы предотвратить перебои с водоснабжением, необходимо выбрать эффективные изолирующие материалы и правильно их смонтировать.

Совет. Мероприятия по утеплению колодца водопровода лучше проводить сразу же после его строительства и обустройства. В неблагоприятных условиях конструкция может не пережить даже одну суровую зиму и уже в течение первого же года эксплуатации потребовать капитального ремонта.

Схема: водоснабжение частного дома из скважины

Как утеплить колодец на зиму своими руками

В термоизоляции нуждаются наземные части гидротехнических сооружений, а также те, которые расположены на уровне грунта. При утеплении колодца на зиму особое внимание обращают на верхнее кольцо и накрытие. В большинстве случаев имеет смысл построить домик.

Нужно учитывать такие нюансы:

- Верхнее кольцо. Эту часть сооружения обязательно утепляют, т.к. температурные перепады со временем могут привести к появлению трещин. Через них в шахту попадают поверхностные воды и загрязняют питьевой колодец. В качестве утеплителей обычно выбирают пенополистирол, пенополиуретан, изолон, минеральную вату.

- Накрытие для колодца. Помимо верхней крышки, делают специальное накрытие для колодца на уровне грунта. Оно защищает шахту от попадания мусора, атмосферных вод, перепадов температур, поэтому оно должно быть прочным, без щелей и трещин. Для лучшей термоизоляции эту крышку можно дополнительно отделать любым доступным утеплителем. Часто используют пенопласт.

- Домик. В регионах с суровым климатом домик должен защищать всю наземную часть колодца. Идеальный вариант, если он выполнен из дерева и дополнительно утеплен изнутри. В местностях, где зимы мягкие, можно построить легкую крышу или вообще обойтись без домика.

Этап 1: делаем теплое накрытие для колодца

Для крышки потребуется фанера, хороший клей, проволока, пенопласт толщиной от 5 см, монтажная пена. Желательно сразу позаботиться о вентиляции, т.к. наглухо закрытый колодец нередко загнивает. В воде размножаются бактерии, она становится непригодной для питья и приготовления пищи. В качестве вентиляции используют небольшой отрезок пластиковой трубы подходящего диаметра.

В качестве вентиляции используют небольшой отрезок пластиковой трубы подходящего диаметра.

Порядок работ:

- Из фанеры вырезают два круга. Их диаметр должен совпадать с диаметром верхней части колодца.

- В обоих фанерных кругах прорезают отверстия диаметром не более 6 см под вентиляционную трубу и шланг. Также потребуется просверлить 4 небольших отверстия под проволоку, на которой будет держаться конструкция.

- Из утеплителя следует вырезать такой же круг, как из фанеры, и сделать в нем соответствующие отверстия.

- Утепляющий слой помещают между листами фанеры, прочно приклеивают с обеих сторон. Швы и стыки герметизируют монтажной пеной.

- Остается только установить вентиляционную трубу и пропустить шланг в отверстие.

- Готовое накрытие для колодца прикрепляют на проволоку через 4 отверстия, опускают на нужную глубину (до уровня грунта).

Накрытие из влагостойкой фанеры

Этап 2: как утеплить колодец «под шубу»

Для утепления колодца пенополистиролом нужно будет купить сам теплоизолятор, монтажную пену, краску и штукатурку. Лучше всего взять пенополистирол в виде блоков с соединением «шип-паз». Утеплять необходимо два бетонных кольца: первое полностью, второе частично. Поскольку это предусматривает земляные работы, потребуются лопата и инструменты, с помощью которых можно будет счистить грунт с бетона.

Лучше всего взять пенополистирол в виде блоков с соединением «шип-паз». Утеплять необходимо два бетонных кольца: первое полностью, второе частично. Поскольку это предусматривает земляные работы, потребуются лопата и инструменты, с помощью которых можно будет счистить грунт с бетона.

Монтаж пенополистирола на кольцо

Утепление колодца пенополистиролом:

- Кольца колодца обкапывают на глубину около 0.5 м. Ширина ямы должна быть не менее 20 см. Бетон тщательно очищают от комьев земли, после чего делают первый слой «шубы». Щели задувают монтажной пеной.

- Сверху на готовое покрытие монтируют теплоизолятор. Его крепят на клей, а зазоры, которые образуются во время работы, заполняют пеной.

- Утепленные кольца штукатурят. Когда раствор полностью высохнет, поверх него наносят слой фасадной краски. Она нужна, чтобы защитить внутренние слои утепляющего пирога от намокания.

- После высыхания краски яму засыпают вынутым грунтом и хорошо утрамбовывают.

В качестве дополнительного утепляющего слоя можно использовать керамзит.

В качестве дополнительного утепляющего слоя можно использовать керамзит.

Пенополистирол не единственный материал, который применяют для утепления колодца. Можно использовать минеральную вату или любой другой изолятор. Отличный вариант – пенополиуретан. Для его нанесения потребуется специальный распылитель, а сама технология довольно сложна. Однако результат стоит затраченных денег и сил: теплоизолятор не гниет, не боится воды, грызунов, насекомых, грибка, плесени. Он способен прослужить многие годы, не теряя своих свойств.

Утепление колодца на зиму своими руками с помощью пенополиуретана:

- Вокруг конструкции роют котлован глубиной около 0.5 м и шириной 10 см, после чего устанавливают бруски с шагом в 40 см.

- Далее делают опалубку из листовой стали и тщательно закрывают ее полиэтиленовой пленкой. Это нужно, чтобы потом опалубку можно было снять. Пенополиуретан намертво схватывается с любыми материалами, поэтому пленка прилипнет к нему навсегда.

- При застывании материал расширяется, поэтому вся полость котлована будет заполнена. Если останутся зазоры и пустоты, их можно задуть монтажной пеной. Слой утеплителя должен быть целостным, без щелей.

- Когда пенополиуретан высохнет, опалубку убирают, а поверхность штукатурят, красят так же, как и при утеплении пенопластом. Яму засыпают землей, уплотняют.

Обратите внимание! Утепление колодца пенополиуретаном – это всегда надежно, но дополнительную крышку на уровне земли лучше все-таки сделать. В сильные морозы она окажется нелишней.

Пенополиуретан – надежный теплоизолятор

Этап 3: строим теплый домик для колодца

Есть несколько вариантов обустройства колодезного домика. Хороший выбор – шестигранная конструкция, утепленная пенополистиролом. Такая форма лучше всего подходит для отделки изолирующим материалом: он прочно прилипнет к поверхностям. Для строительства домика этого типа понадобятся листы фанеры, утеплитель, водонепроницаемая пленка, бревна, проволока (лучше алюминиевая), гвозди, инструменты. Чертеж с размерами – на рисунке ниже.

Чертеж с размерами – на рисунке ниже.

Схема домика-шестигранника с крышей

Порядок работ:

- Верхнее кольцо колодца оклеивают водонепроницаемой пленкой.

- Листы утеплителя разрезают на 6 одинаковых прямоугольников так, чтобы при монтаже они плотно окружали верхнюю часть колодца.

- Утепляющий материал монтируют вокруг кольца, закрепляют проволокой.

- Следующий этап – строительство шестигранного сруба вокруг верхней части колодца. Желательно также сделать крышу, чтобы дождь и снег не попадали на крышку.

- Готовую конструкцию можно украсить резьбой, декоративными элементами. Такой домик будет служить не только защитой колодца, но и ландшафтным украшением.

Видео: монтаж рулонных теплоизоляторов

Теплоизолировать верхнее кольцо колодца можно также с помощью изолона или других рулонных материалов. Как это сделать своими руками, показано на видео ниже:

Основные способы утепления скважины

Вода в скважинах редко промерзает, т. к. сооружения бурят на довольно большую глубину. Если водопровод используется только сезонно, скважину лучше законсервировать на зиму. А в частных домах, где нужно обеспечить бесперебойное водоснабжение, утепляют верхнюю часть трубы и подводку к дому.

к. сооружения бурят на довольно большую глубину. Если водопровод используется только сезонно, скважину лучше законсервировать на зиму. А в частных домах, где нужно обеспечить бесперебойное водоснабжение, утепляют верхнюю часть трубы и подводку к дому.

Рассматривая варианты, как утеплить верхнюю часть, лучше остановиться на кессоне для скважины. Его устанавливают ниже уровня промерзания грунта. Если конструкция герметична, то дополнительные защитные меры не потребуются. Также можно соорудить утепленный короб, который закроет оголовок скважины. Здесь же размещают оборудование.

Совет. В местностях с теплым климатом вполне можно обойтись защитным коробом-домиком, но там, где бывают сильные морозы, лучше не экономить на утеплении и поставить кессон.

Иногда скважины термоизолируют с помощью подручных средств – опилок, соломы и т.п. Такие полумеры спасают лишь на пару лет. Природные материалы быстро гниют, утрачивают свои теплоизолирующие свойства. Очень быстро придется их заменить, иначе возникнут проблемы с водозабором. Имеет смысл потратиться на качественные утеплители, но обеспечить надежную защиту источника на многие годы.

Имеет смысл потратиться на качественные утеплители, но обеспечить надежную защиту источника на многие годы.

Вариант #1: строительство кессона из бочки

Как утеплить скважину на зиму своими руками? Самое разумное решение – купить готовый утепленный кессон промышленного производства и поручить его установку специалистам компании-продавца. Однако это самый дорогостоящий вариант. Если есть желание сэкономить, но получить не менее надежную конструкцию, кессон можно сделать самостоятельно.

Потребуется пластиковая или металлическая бочка на 200-500 л. Можно взять б/ушную, если стенки в ней не повреждены и не разъедены ржавчиной, а крышка плотно закрывается.

Что касается объема, то выбирать следует, ориентируясь на функции, которые будет выполнять импровизированный кессон. В 200-литровом поместится максимум насос, а вот объема в 500 л должно хватить для установки всего необходимого оборудования.

Как утеплить скважину на улице с помощью кессона:

- Вокруг трубы копают котлован на уровень промерзания грунта плюс еще 40 см.

Ширина траншеи должна соответствовать размерам бочки плюс еще 50 см. Дно ямы засыпают 10-сантиметровым слоем песчано-гравийной смеси.

Ширина траншеи должна соответствовать размерам бочки плюс еще 50 см. Дно ямы засыпают 10-сантиметровым слоем песчано-гравийной смеси.

- В емкости прорезают отверстия для оголовка скважины и водопроводной трубы. После этого бочку надевают на трубу скважины и опускают.

- Когда конструкция установлена, можно подключать подводящую трубу водопровода, устанавливать трубку для отвода конденсата.

- Для дополнительного утепления кессона используют пенопласт, минвату, изолон. Теплоизолятор монтируют на бочку с наружной стороны, закрепляют.

- В крышке бочки прорезают отверстие и устанавливают вентиляционную трубку. Саму крышку утепляют тем же материалом, что и стенки.

- По окончании работ котлован засыпают вынутым грунтом, тщательно утрамбовывают. Кессон готов к эксплуатации.

Вариант #2: обустройство короба-домика

Для утепления скважины своими руками можно построить деревянный, металлический или кирпичный короб. Его делают в виде небольшого домика со скатной крышей, чтобы защитить от снега и дождя. Утепляют изнутри – пенопластом или минватой. Размеры короба должны быть такими, чтобы в нем свободно помещалось все скважинное оборудование.

Его делают в виде небольшого домика со скатной крышей, чтобы защитить от снега и дождя. Утепляют изнутри – пенопластом или минватой. Размеры короба должны быть такими, чтобы в нем свободно помещалось все скважинное оборудование.

Утепленный короб для оголовка скважины

Порядок работ:

- Стенки короба выкладывают из кирпича, блоков или изготавливают из фанеры.

- Поверхность стенок выравнивают, если необходимо. Пенопласт монтируют на клеевой состав. Швы, зазоры и стыки заделывают монтажной пеной.

- Утеплитель закрывают листом ДСП, закрепляют.

- Крышку делают в виде скатной крыши, утепляют, навешивают на петли. Если есть необходимость, можно закрыть короб на навесной замок.

Вариант #3: используем подручные материалы

Как утеплить скважину в регионе с мягким климатом? Если температура зимой не опускается ниже 15 градусов, а у владельца скважины нет желания устанавливать короб, можно обойтись опилками, соломой или сухими листьями. Первый вариант предпочтительнее.

Первый вариант предпочтительнее.

Опилки в качестве утеплителя

Утепление скважины на зиму своими руками:

- Вокруг обсадной трубы выкапывают котлован глубиной на 0.5 м ниже уровня промерзания грунта. Ширина ямы зависит от количества материалов, которыми планируется ее засыпать.

- Сухой утеплитель слоями выкладывают в котлован и уплотняют.

- Когда слой утеплителя почти сравняется с уровнем земли, сверху засыпают грунт, тщательно утрамбовывают.

Совет. Можно обустроить не просто утепляющую, но и гидроизолирующую подушку. Для этого опилки перемешивают с жидкой глиной. Получившуюся смесь укладывают в котлован, засыпают грунтом. Глина дополнительно укрепит почву вокруг гидротехнического сооружения.

Схема: конструкция водяной скважины

В интернете нередко попадаются споры на тему целесообразности утепления колодцев и скважин на зиму. Некоторые пользователи считают, что в южных областях это вообще лишние растраты. Однако здравомыслящие хозяева прекрасно понимают, что даже в самом теплом регионе бывают суровые зимы, а мероприятия по термоизоляции источника обходятся куда дешевле ремонтов. Утеплять водозабор необходимо, и делать это нужно качественно.

Однако здравомыслящие хозяева прекрасно понимают, что даже в самом теплом регионе бывают суровые зимы, а мероприятия по термоизоляции источника обходятся куда дешевле ремонтов. Утеплять водозабор необходимо, и делать это нужно качественно.

Если гидротехническое сооружение утеплено, температура в нем не опускается ниже 5 градусов. Вода не замерзает даже в лютые морозы, а стенки конструкции меньше страдают от перепадов температур. Самая большая неприятность, которая может случиться, – замерзание подающей трубы на вводе в дом. Ледяную пробку просто растапливают с помощью горячей воды, и работа системы возобновляется. В остальном – никаких проблем.

Утепление колодца имеет большое значение, ведь если не выполнить работы заранее, зимой сооружение может промерзнуть. В лютые морозы толщина ледяной пробки может достигать полуметра, а водопроводные системы часто промерзают до самого дна. Чтобы не столкнуться с подобными проблемами, следует выполнить утепление колодца своими руками еще до начала зимы.

Зачем утеплять колодец

Если не проводить утепление колодца на зиму, могут появиться следующие проблемы:

- обвал грунта;

- смещение бетонных колец, их растрескивание и быстрое разрушение;

- обрыв труб;

- разрыв межкольцевых швов;

- промерзание водопровода.

На устранение всех этих проблем придется потратить немало денег, поэтому лучше не допустить их появления, выполнив работы по утеплению колодца вовремя.

Как грамотно утеплить колодец: различные варианты

Как утеплить колодец быстро и недорого? Существуют различные варианты проведения работ, и все они имеют свои положительные стороны.

Применение пенополистирола

Обшить колодец можно таким утеплителем, как пенополистирол. Перед монтажом материала осуществляются подготовительные работы, заключающиеся в выкапывании траншеи глубиной полтора метра. Далее, исходя из размера, колец подбирается скорлупа, выполненная из пенополистирола. Фиксируют ее по системе «шип – паз», а траншею просто закапывают.

Фиксируют ее по системе «шип – паз», а траншею просто закапывают.

Колодцевая кладка с пенополистироловой скорлупой хороша тем, что сооружение будет надежно защищено от промерзания зимой. Утепляющий материал не деформируется под давлением грунта, способен сохранять теплоизоляционные характеристики на протяжении 25 лет, не подвержен возникновению плесени и грибка.

Единственный минус пенополистирола как утеплителя – это то, что материал боится воздействия прямых солнечных лучей. Исправить положение можно своими руками: достаточно лишь закрыть скорлупу фольгой или покрасить масляной краской.

Стоить помнить, что, так как все колодцы разные, изготавливать скорлупу из пенополистирола лучше на заказ.

Монтаж утепляющей крышки

Колодцевая кладка не замерзнет, если заблаговременно поставить на колодец утепляющую крышку. Устанавливают ее на глубину, которая превышает уровень промерзания почвы, при этом касаться воды крышка не должна.

Выполненная по правильной технологии с учетом требований к вентиляции сооружения, колодцевая крышка надежно защитит сооружение с водой от промерзания, а качество питьевой воды при этом не ухудшится.

Изготовить крышку для колодца своими руками довольно просто.

- Берется влагостойкая фанера, и по заблаговременно размеченному шаблону вырезаются 2 щита.

- Один щит оборачивают пленкой и опускают ниже уровня грунта, закрепляя на подвесах.

- Сверху щит обшивают утеплителем, к примеру, пенополиуретаном.

Почему кладка не может быть обшита минеральной ватой? Данный материал сильно крошится, а если частички минваты попадут в воду, использовать ее для питья будет нельзя.

Второй щит из фанеры обычно фиксируют на метр выше, чем утеплитель. Однако мнения специалистов по вопросу о воздушной подушке расходятся. Одна сторона говорит о необходимости прослойки воздуха, другие рекомендуют помещать крышку прямо на утеплитель.

При работе с утеплительным материалом не стоит забывать от вентиляции. Обеспечить ее можно проведя вентиляционную трубу через 2 щита. Важно, чтобы нижняя часть трубы не соприкасалась с водой.

Вместо установки трубы можно использовать железобетонную шайбу, оснащенную пластиковым люком. Данный вариант более приемлемый, так как обладает длительным сроком эксплуатации. Монтируют подобную крышку между первым и верхним кольцами, швы следует загерметизировать. Дополнительно колодцевая шайба может быть утеплена керамзитом, насыпанным слоем, равным толщине люка. Стандартный слой равняется 9 сантиметрам.

Утепление отмостки и цоколя колодца (видео)

Оформление колодца деревянным срубом

Как утеплить колодец, чтобы он при этом еще и выглядел красиво? Можно использовать дерево – материал, который отлично сохраняет тепло. Просто установите сруб прямо на колодец. Такое решение позволит сооружению выглядеть привлекательно и идеально вписываться в любой ландшафтный дизайн.

Деревянный сруб выполняет несколько функций. Он надежно защищает колодец от замерзания, украшает территорию и предотвращает попадание мусора в воду.

Можно изготовить сруб самостоятельно или обратиться к профессионалам. Место около колодца подготавливается заранее: выполняется отмостка, укладывается брусчатка или плитка. Затем колодцевая кладка оформляется деревянным срубом, а пространство между кольцами и конструкцией из дерева заполняется керамзитом. На сруб монтируют декоративный домик с двускатной крышей. Готовый сруб обязательно обрабатывается специальной пропиткой, к примеру, средством «Акватекс».

Место около колодца подготавливается заранее: выполняется отмостка, укладывается брусчатка или плитка. Затем колодцевая кладка оформляется деревянным срубом, а пространство между кольцами и конструкцией из дерева заполняется керамзитом. На сруб монтируют декоративный домик с двускатной крышей. Готовый сруб обязательно обрабатывается специальной пропиткой, к примеру, средством «Акватекс».

Как провести утепление пенополиуретаном

Данный способ не требует больших денежных затрат. Как утеплить колодец на зиму пенополиуретаном? Для проведения работ необходимо знать, где располагаются подземные воды и каков диаметр колец колодца. Важно проводить работу при температуре окружающей среды, равной 20-30 градусам. Если температура во время процедуры будет другой, смесь начнет активно вспениваться, что приведет к большим затратам материала.

Предварительной подготовки не требуется: пенополиуретан самостоятельно заполнит все поры. Технология проведения работ следующая:

- Около колодца выполняется траншея.

Ее расположение должно быть не ниже уровня промерзания почвы.

Ее расположение должно быть не ниже уровня промерзания почвы. - Пенополиуретан выносится из помещения на улицу, чтобы его температура сравнялась с температурой окружающей среды.

- При помощи распылителя наносится равномерный слой материала. После высыхания он должен достигать 3 сантиметров.

- После высыхания пенополиуретана наносится слой краски для защиты материала от ультрафиолета.

Вот и все, кладка колодца надежно защищена!

Если утеплить колодец заблаговременно, используя один из представленных способов, переживать за него в зимний период не придется. Тем не менее, важно, чтобы была защищена не только колодезная кладка, но и водопроводные трубы, если подача воды в дом идет с применением насоса. Выполнив эти работы заранее, вы обеспечите качественное водоснабжение своего дома в холодный сезон.

Как утеплить колодец (видео)

Вопрос о том, как утеплить колодец из бетонных колец, волнует преимущественно дачников, владельцев частных домов и деревенских жителей. Чаще всего этот вопрос решается еще до начала строительства колодца, с учетом климатических условий. Но так бывает не всегда. Случается, что об утеплении не подумали изначально. А столкнувшись с проблемой и замерзанием воды в колодце зимой, его владелец полностью осознает свою ошибку. Таким образом, ответ на вопрос об утеплении колодца можно разделить на два конкретных руководства. Первое расскажет о том, как утеплить колодец из бетонных колец сразу же во вовремя строительства. Второе – о том, что можно сделать постфактум.

Чаще всего этот вопрос решается еще до начала строительства колодца, с учетом климатических условий. Но так бывает не всегда. Случается, что об утеплении не подумали изначально. А столкнувшись с проблемой и замерзанием воды в колодце зимой, его владелец полностью осознает свою ошибку. Таким образом, ответ на вопрос об утеплении колодца можно разделить на два конкретных руководства. Первое расскажет о том, как утеплить колодец из бетонных колец сразу же во вовремя строительства. Второе – о том, что можно сделать постфактум.

Почему раньше никто не утеплял колодцы?

Использование современных материалов во многом облегчает процесс строительства. Это и быстрота, и долговечность, и экономическая целесообразность. Но проверенные веками «дедовские» методы имеют право на существование. Раньше колодцы на Руси строили преимущественно из дерева специальных пород. Отличные характеристики такого колодца позволяли пользоваться им долгие годы, а низкая теплопроводность древесины не давала воде замерзнуть даже в самые лютые морозы. Но сейчас такие технологии отошли в прошлое, и чаще всего для строительства используют готовые бетонные круги. Способом обкапывания их постепенно погружают в землю, достигая нужной глубины. Для того чтобы вода внутри колодца не стала льдом, ее уровень не должен достигать уровня промерзания почвы зимой. Если это условие соблюдено, то проблемы возникают крайне редко. Но никто не защищен от форс-мажорных обстоятельств и природных катаклизмов. В любом случае перестраховаться не помешает заблаговременно, ведь это не требует много дополнительных усилий, да и средства, потраченные на утепление, не столь велики, чтобы рисковать.

Но сейчас такие технологии отошли в прошлое, и чаще всего для строительства используют готовые бетонные круги. Способом обкапывания их постепенно погружают в землю, достигая нужной глубины. Для того чтобы вода внутри колодца не стала льдом, ее уровень не должен достигать уровня промерзания почвы зимой. Если это условие соблюдено, то проблемы возникают крайне редко. Но никто не защищен от форс-мажорных обстоятельств и природных катаклизмов. В любом случае перестраховаться не помешает заблаговременно, ведь это не требует много дополнительных усилий, да и средства, потраченные на утепление, не столь велики, чтобы рисковать.

Что будет, если не создать теплоизоляционный слой?

Игнорирование утепления может доставить не только неудобство в виде отсутствия питьевой воды какое-то время. Если в колодце установлена насосная станция, и от него идут к дому, то замерзание воды приведет к выходу всей техники из строя. Ее починка – это очень дорогостоящая процедура, кроме того, дело осложняется тем, что грунт зимой основательно промерзает, и если вода в трубах также замерзнет, это может стать причиной их разрыва. Восстановительные работы нужно будет делать в сложных условиях или вообще отложить до весны. Расширение жидкости во время замерзания является также причиной разрушения бетонных колец и стыков между ними. Весной, во время паводков, обильного стекания грунтовых вод их давление на стенки колодца значительно усиливается. И любые прорехи приведут к неизбежному просачиванию грязной воды с различными примесями в колодец. Чтобы избежать такой проблемы, нужно сразу же узнать, как утеплить колодец из бетонных колец и выполнить все работы правильно.

Восстановительные работы нужно будет делать в сложных условиях или вообще отложить до весны. Расширение жидкости во время замерзания является также причиной разрушения бетонных колец и стыков между ними. Весной, во время паводков, обильного стекания грунтовых вод их давление на стенки колодца значительно усиливается. И любые прорехи приведут к неизбежному просачиванию грязной воды с различными примесями в колодец. Чтобы избежать такой проблемы, нужно сразу же узнать, как утеплить колодец из бетонных колец и выполнить все работы правильно.

На какую глубину нужно закладывать утеплитель?

Когда работы делаются по ходу строительства, то утеплитель нужно укладывать вокруг колодца постепенно, по мере его закапывания. Глубина закладки утеплителя зависит от того, какой климат в регионе. Случается, что замерзают даже очень глубокие криницы, глубина которых превышает 15-20 метров. Чаще всего достаточно будет уложить утеплитель на глубину не более полутора-двух метров. Технология такого процесса несложная, главное – соблюдать инструкцию о том, как утеплить колодец. Способы утепления колодца во многом зависят от того, какая зима в регионе.

Способы утепления колодца во многом зависят от того, какая зима в регионе.

Наружное утепление

Если морозы не очень сильные, земля не промерзает глубоко и надолго, то можно защитить криницу сверху, установив над ней деревянный сруб с плотно закрывающейся крышкой. Такой домик нельзя просто так поставить на землю вокруг колодца. Для него необходимо обустроить фундамент. Чтобы избежать перекоса и проседания, фундамент должен быть устроен по всем правилам, на достаточную глубину (не меньше, чем средний уровень промерзания земли) с шириной в один метр. До того как будет залит бетонный раствор, на дне создают подушку из слоев песка, щебня и грунта, которые будут играть роль дренажной системы. Подушку нужно тщательно утрамбовать и тогда заливать раствор. После установки деревянного сруба в образовавшиеся между ним и стенками колодца щели следует заложить утеплитель. Для этой цели можно использовать минвату, листы пенопласта, керамзит или пеноизол. Об этом методе хорошо отзываются жители южных районов, те же, кто живет севернее, результатами недовольны.

Технология утепления колодца

Как утеплить колодец из бетонных колец под землей – это чуть более сложный вопрос. Такая работа выполняется в несколько этапов.

- Кольца колодца предварительно нужно обработать специальными средствами, предотвращающими проникание грунтовых вод внутрь. Но при выборе важно учитывать экологичность и возможность применения средства именно в работе с колодцами.

- Следующим слоем идет непосредственно слой утеплителя. Чем утеплить колодец из бетонных колец, рассмотрим немного дальше.

- Утеплитель необходимо обернуть гидро- и пароизоляционным слоем. Чаще всего в этих целях используют пленку. Такая мера поможет избежать контакта утеплителя с грунтом, оседания на нем конденсата.

- Для фиксации всей конструкции вокруг колец устанавливают деревянную опалубку, она удерживает все слои вместе.

- В завершение траншею нужно засыпать землей. Для этого процесса специалисты советуют не использовать грунт из самой траншеи. Правильно будет чередовать слоями два материала с разным калибром.

Это может быть песок и гравий или глина с керамзитом. Слои с мелкой фракцией обычно укладывают толщиной до 15 см, а другие – 20 см. Такая мера поможет создать качественную дренажную систему, это снизит риск загрязнения воды в колодце и уменьшит давление на его стенки.

Это может быть песок и гравий или глина с керамзитом. Слои с мелкой фракцией обычно укладывают толщиной до 15 см, а другие – 20 см. Такая мера поможет создать качественную дренажную систему, это снизит риск загрязнения воды в колодце и уменьшит давление на его стенки.

Это классический, проверенный временем метод, и отзывы о нем самые положительные.

Что делать, если криница уже построена?

Как утеплить колодец из бетонных колец на зиму, если он уже построен? Сама технология такая же, как и в предыдущем случае, но вот траншею придется выкапывать. Такую работу нужно делать вручную лопатой. Использование специализированной техники может привести к смещению грунта и колец, нарушению целостности слоев почвы. Остальная работа выполняется по заданной технологии. Отдельно стоит отметить, что очень важно побеспокоиться о хорошей Теплопотери из-за ее отсутствия или плохого прилегания к краям станут также причиной замерзания воды. Когда над колодцем установлен деревянный сруб или другое сооружение, его крышку делают в виде многослойной панели, в середине которой заложена прослойка из пенопласта или минваты. Неоформленный снаружи колодец закрывают бетонным люком и пластиковой заглушкой. Те, кто живет в районах с теплыми зимами, характеризуют этот метод как довольно дешевый и практичный.

Неоформленный снаружи колодец закрывают бетонным люком и пластиковой заглушкой. Те, кто живет в районах с теплыми зимами, характеризуют этот метод как довольно дешевый и практичный.

Какие варианты утеплителя обычно используют?

Чтобы узнать, как правильно утеплить колодец из бетонных колец, нужно знать, чем это можно делать. Вариантов существует довольно много. Среди самых новых – утепление пеноизолом. Нанесение такого материала на стенки колодца исключает швы, пеноизол полностью покрывает все пространство, исключает протечки холодного воздуха или воды. Такая технология подразумевает использование специального оборудования, вручную сделать это не получится. Да и стоимость услуги не из дешевых, поэтому она еще не сильно распространена в нашей стране. В теплых регионах иногда используют минвату на фольгоизоле. Плюсом данного варианта является возможность максимально плотно обернуть утеплитель вокруг колодца. Но некоторые специалисты предостерегают, что этот материал легко крошится и со временем может распадаться на отдельные волокна и попадать в воду колодца.

Утепление пенополистиролом

Утеплить колодец из бетонных колец пенополистиролом – это наиболее удачный вариант, утверждают специалисты. Свойства этого материала воистину уникальны. Он является отличным барьером для холодного воздуха, к тому же очень долговечен и недорогой. Для этих целей используют чаще всего листовой материал, что не всегда удобно, ведь обойти листами округлые формы колец проблематично.

Производители нашли выход из ситуации и предлагают потребителям уже готовые детали изоляции, которые имеют полукруглую форму. Размеры выпускают стандартные, под самые распространенные диаметры Кроме того, можно использовать насыпной В этом случае, чтобы создать каркас, нужно при помощи деревянных реек прикрепить слой рубероида на грунт вокруг стенок криницы и засыпать в образовавшийся проем гранулы. Таким способом можно утеплить колодец не только но и другими сыпучими утеплителями.

Это эффективный метод, и владельцы колодцев, избравшие именно его, подтверждают надежность такой теплоизоляции.

Владельцы частных домов сталкиваются с проблемой, как наладить постоянное обеспечение водой домовладения, если нет центрального водопровода. Оптимальный вариант – обустройство колодца или скважины. В зимнее года они работают без проблем, но с наступлением холодов появляются трудности, поэтому нужно знать, как утеплить колодец для того, чтобы не допустить замерзание воды и оборудования, какой лучше использовать утеплитель.

На сегодняшний день существуют различные типы колодезных конструкций, которые используются водоснабжения. Распространены там, где нет центрального водопровода, поэтому практически единственный способ, чтобы обеспечить домовладение водой. Существуют колодцы для обслуживания. Такой тип конструкции представляет собой углубление в земле, которое заполняется водой, используется в местах, где есть коммуникационный узел. Для сантехнических целей также используются колодцы (септики).

Перечисленные типы конструкций отличаются между собой, поэтому и утепление колодца на зиму своими руками будет разным.

Утепленный колодец

Может ли замерзнуть зимой колодец

Это достаточно спорный вопрос, поскольку в старые времена колодцы не утепляли. Поэтому вполне логично появляется другой вопрос – нужно ли вообще утепление для колодца. Ответ очевиден – проделать такую работу нужно обязательно, для этого существует несколько причин:

- в том случае, когда водоносные жилы находятся выше уровня промерзания почвы, если они залегают ниже уровня промерзания, тогда и нет особой необходимости делать теплоизоляцию;

- когда отсутствует утеплитель;

- трубы уложены нерационально, другими словами, водопровод от колодца к дому может находится выше уровня промерзания грунта, соответственно зимой есть большая вероятность, что трубы перемерзнут, существует также необходимость в термоизоляции те участки трубопровода, которые врезаются в шахту колодца и захода в дом;

- промерзать также может тот колодец, который имеет незакрытый оголовок, поскольку разница температуры воды и воздуха может быть больше 30 градусов, поэтому нужно выполнять утепление колодца своими руками, например, установить деревянный домик;

- если при строительстве конструкции были использованы материалы, имеющие высокую теплопроводность.

Именно из последнего пункта можно узнать, почему такой проблемы не было у наших предков. Это связано с тем, что колодцы были деревянными, а дерево не обладает высокой теплопроводностью.

Зачем утеплять колодец на зиму

Если есть хоть одно из вышеперечисленных условий, вода в колодце может замерзнуть, поэтому нужно проводить утеплительные работы, чтобы сохранить источник воды в оптимальном состоянии, не создавать проблем с забором воды.

Утеплять колодец в загородном доме является обязательным требованием, независимо от того, что колодец, как правило, используется только в теплый период года.

Поэтому нужно продумать и заготовить материалы для проведения работы. Это важно потому, что замерзание и оттаивание воды приводит к постепенному разрушению конструкции, может выходить из строя.

Утепление стенок септика изолирующим материалом.

Если у Вас колодец из бетонных колец, возможно их смещение, разрыв стыков, теряется герметичность и целостность конструкции. В местах, где врезаются трубы, и в самом трубопроводе может произойти обрыв. О том, что появились нарушения, свидетельствует то, что просела почва вокруг колодца. Наверняка не нужно говорить о том, что ремонтные работы по восстановлению целостности конструкции являются очень дорогостоящими, требуют больших физических усилий, на протяжении длительного периода владельцы дома останутся без воды.

В местах, где врезаются трубы, и в самом трубопроводе может произойти обрыв. О том, что появились нарушения, свидетельствует то, что просела почва вокруг колодца. Наверняка не нужно говорить о том, что ремонтные работы по восстановлению целостности конструкции являются очень дорогостоящими, требуют больших физических усилий, на протяжении длительного периода владельцы дома останутся без воды.

Именно поэтому не нужно задумываться над тем, нужно ли проводить данную работу, а решать, как лучше выполнять и какие материалы подобрать.

Какие лучше использовать материалы

От того, насколько правильно подобран утеплитель, зависит конечный результат. Оптимальный вариант теплоизоляционного материала – пенофол. При утеплении этим материалом, возможно избежать промерзанию воды в шахте. Он представляет собой мягкий материал, боится механических воздействий, имеет небольшую толщину. Данный материал не часто используется при утеплительных работах.

Самый распространенный материал – пенополистирол или пенопласт. При использовании данного материала можно выполнить работу даже самостоятельно. Его преимущества заключается в том, что он практически не пропускает воду, обладает высокими теплоизоляционными свойствами, может прослужить много лет, стоит недорого и простой при монтаже.

При использовании данного материала можно выполнить работу даже самостоятельно. Его преимущества заключается в том, что он практически не пропускает воду, обладает высокими теплоизоляционными свойствами, может прослужить много лет, стоит недорого и простой при монтаже.

Недостаток использования пенопласта заключается в стабильности геометрии. При утеплении нужно порезать материал таким образом, чтобы получились ровные части. Необходимо свести к минимуму места, на которых нет утеплительного материала, поэтому лучше места стыков заделать пеной.

Утепление колодца пенополиуретаном относится к дорогим вариантам. Кроме цены обладает многими преимуществами. Достигается максимальная герметичность, не деформируется и не гниет, нет необходимости в предварительной подготовке поверхности.

Возможно утеплять поверхность различных типов конфигураций. Утеплить своими руками колодец с помощью пенополиуретана практически невозможно, нужно обратиться за услугами к специалистам, что еще больше увеличит стоимость работы.

Более дешевым аналогом пенополиуретана является скорлупа для утепления. Она представляет собой конструкцию из двух половинок. Их очень просто установить на кольца из бетона. Существует огромное количество диаметров труб и конфигураций, поэтому наверняка сможете подобрать материал для своего колодца. Там где есть стык между половинками, нужно заделывать пеной.

Если вы отдаете предпочтение натуральным материалам, может подойти опилки, солома, керамзит.

Как утеплить своими руками

Существует несколько видов утепления. Для водопровода нужно использовать люк. При наружном проводится комплекс работ по теплоизоляции наземной части конструкции. Подземное наружное характеризуется монтаж материалов снаружи колодезной трубы.

Теперь рассмотрим более подробно каждый из видов.

Внутренний тип предусматривает изготовление крышки, которая не допускает попадание в шахту холодного воздуха.

Для того чтобы сделать самостоятельно люк, нам понадобятся фанера или доски, пластиковая труба диаметром 30 – 50 мм, утеплитель и монтажная пена. Нужно использовать исключительно жесткий утеплитель с высокой плотностью. Это нужно для того, чтобы он не крошился и не загрязнял воду.

Нужно использовать исключительно жесткий утеплитель с высокой плотностью. Это нужно для того, чтобы он не крошился и не загрязнял воду.

Утепление колодца с помощью деревянных фанерных щитов

Нужно сделать два фанерных щита или из досок. Щиты должны быть меньше диаметра колодца на 2 – 3 см. Затем обертываем один щит гидроизоляционной пленкой, чтобы не допустить гниение материала. Лучше не использовать грунтовки, поскольку это может повлиять на качество воды.

С другой стороны на щит наклеиваем пенопласт и закрываем вторым щитом. Затем проделываем отверстие, куда пропускаем трубу для вентиляции. Чтобы поднимать и опускать крышку, нужно приделать проволоку. На колодезном оголовке устанавливаем крючки в количестве 2 шт. Они нужны для того, чтобы не допустить контакт крышки с водой.

Главное требование к установке крышки – она должна находиться ниже, чем промерзает грунт. Можно сделать сразу две таких крышки, между которыми получиться воздушная подушка, что будет надежнее защищать воду от промерзания.

При наружном наземном утеплении, которое выполняется для верхнего кольца, можно выбрать один из двух способов. Приделываем теплоизоляционный материал над землей. Такой способ очень похож на подземный тип, но есть одно различие, которое заключается в том, что не нужно копать траншеи для доступа к подземной части трубы.

Также нужно защитить от внешних факторов теплоизоляционный материал, используя декоративный материал. Эффективность такого типа утепления – самая низкая, поэтому лучше его применять в комплексе с другими видами.

Другой способ заключается в установке домика из дерева над оголовком.

Наружное подземное утепление характеризуется как очень трудоемкий, но обеспечит очень надежную защиту от промерзания. Начинать утеплять нужно ниже на 1 – 1,5 м от промерзания грунта. Это позволит избежать промерзания даже в условиях аномально низких температур. Вокруг колодца делаем траншею. Кольца должны быть очищенными от грязи. Укладываем утеплитель на дно траншеи ниже на 50 см, чем уровень промерзания почвы.

Делаем гидроизоляцию бетонных колец. Утеплительный материал разрезаем, лучше всего, если сделаете по всей длине листа скос под углом, что позволит лучше подогнать заготовки. Затем на поверхность колец, предварительно очищенную и обработанную гидроизоляционным материалом, наклеиваем утеплитель. Места стыков нужно заделать пеной.

Также не забываем утеплить место, где труба стыкуется с колодцем. Сверху материал нужно защитить от ультрафиолетовых лучей. Затем траншею засыпаем и делаем отмостку примерно 50 см в ширину. Также можно сделать фундамент.

Как Утеплить Колодец на Зиму: Выбор Материала, Монтаж

- 1 Способы утепления

- 1.1 Утепление деревянным срубом

- 1.2 Делаем подвесной потолок для колодца

- 1.3 Делаем шубу с применением пенополистирола

- 1.4 Применяем пенополиуретан

- 2 Как утеплить кирпичный колодец

Утепление колодцев: защита сверху

Все знают, что надо утеплить колодец на зиму, но не все понимают, как это сделать. Данной теме и будет посвящена наша статья.

Данной теме и будет посвящена наша статья.

Способы утепления

Утепление колодца на зиму можно сделать в нескольких вариантах. Они отличаются способом, используемым материалом и степенью сложности выполняемой работы.

Мы приведем самые распространенные и эффективные методы. С помощью нашего видео вы сможете сделать все сами, но для начала разберемся в способах и материалах, которыми будем утеплять колодец на зиму.

Утепление деревянным срубом

Дело в том, что само дерево уже довольно неплохой утеплитель и прекрасно подойдет для нашей цели. Стоимость материала разнообразна, тут вы посмотрите по своим финансовым возможностям.

Но ясно одно, что это не только прекрасный способ утеплить, но и замечательная возможность украсить обычный колодец. Тем более, что можно сделать работу полностью своими руками, не прибегая к посторонней помощи.

Давайте рассмотрим основные этапы выполнения работы:

- Чтобы вода не замерзла (см. Замерзла вода в колодце), надо начинать с приготовления базы установки.

Необходимо сделать обмостку. Для этого готовится достаточно жесткий фундамент, который должен выдержать конструкцию;

Необходимо сделать обмостку. Для этого готовится достаточно жесткий фундамент, который должен выдержать конструкцию; - Определяем место и габариты. После этого делаем разметку и выполняем обнижение по отношению к уровню земли на толщину фундамента. Просто берем лопату и копаем;

- Теперь засыпаем щебенкой. Кстати, в дело подойдут все камни с участка. Можно применять и битый кирпич;

- После этого делаем цементный раствор и проливаем щебень. Раствор должен быть жидким. Не должно остаться воздуха между камнями.

Внимание: Правильно выберите толщину фундамента. При нагрузке его не должно вести.

Для укрепления можно туда же положить и любую ненужную арматуру. Будет прекрасно, если вы ее сварите между собой. Это значительно усилит основание.

- Теперь вокруг самого колодца делаем сруб из дерева. При этом следует оставить зазор между стенкой и колодцем. После установки заполняем промежуток утеплителем. Здесь можно применить керамзит или минеральную вату;

- Теперь ставим в этом месте сруб и закрываем всю конструкцию.

Не забываем сделать хороший скат — он пригодится в зимнее время.

Не забываем сделать хороший скат — он пригодится в зимнее время.

Делаем подвесной потолок для колодца

Утепляем колодец нa зиму самым простым, но эффективным способом. Делаем просто утепленную крышку, которая в некоторых случаях не допускает образования ледяной пробки в колодце.

Дело в том, что вода зимой имеет в колодце температуру порядка 7-ми градусов. И этот простой способ помогает аккумулировать это тепло.

Такая крышка устанавливается на глубине, которая превышает уровень промерзания почвы. Принцип выполнения этой работы состоит в следующем. Проводим утепление простой крышкой

Итак:

- Для начала делаем замер диаметра колодца. После этого берем влагостойкую фанеру и вырезаем два кольца, согласно снятого замера;

- Одно кольцо оборачиваем пленкой, это предохранит от накапливания воды. И после этого опускаем его ниже уровня земли. Крепление делаем при помощи подвесов;

- Верхнюю часть щита надо утеплить и для этого используем пенопласт или полиуретан;

Внимание: Можно делать утепление и другим материалом.

Только учтите, что

материал не должен крошиться. К примеру, с минваты сыпется много трухи. Поэтому применять ее не рекомендуется.

- Вторая крышка устанавливается выше утеплителя на метр, но это, в принципе, определяет каждый сам. Мнения по этому вопросу разнятся. Но я думаю, что если вторая крышка будет находиться выше уровня земли, тогда эффекта не будет. Или надо проводить дополнительное утепление колодца.

Если этого не сделать, водопровод на даче может перемерзнуть.

Внимание: Не стоит забывать и о вентиляции. Через трубы надо провести трубу.

Делаем шубу с применением пенополистирола

Это не сложный способ, делается следующим образом:

Делаем утепление пенополистиролом

- По всему наружному радиусу делаем траншею около полутора метров;

- Теперь подбираем пенополистирольную вставку, это делаем согласно диаметру кольца;

- Устанавливаем ее в сделанное отверстие.

И просто засыпаем .

И просто засыпаем .

Повторюсь, это довольно простой способ, но достаточно эффективный.

Здесь есть несколько плюсов:

- Наше кольцо не деформируется под тяжестью земли. Здесь срок годности будет составлять порядка 20-ти лет;

- В любое время можно без труда провести демонтаж. Это полезно при выполнении ремонта колодца;

- Такое покрытие не реагирует на перепады температур и не подвергается гниению.

Внимание: Пенополистирол боится ультрафиолетовых лучей. Так что не забудьте после установки покрасить поверхность, для этого прекрасно подойдет обычная масляная краска.

Цена вопроса невысокая, здесь все зависит от стоимости кольца,то есть, его диаметра и толщины. Всю работу вы вполне можете сделать и своими руками.

Применяем пенополиуретан

Утепление колодца для зимы — в этом вопросе никогда не будет одного варианта решения.

Здесь следует учитывать и диаметр колец и уровень нахождения подземных вод. Рассмотрим еще один способ утепления. Причем, это наиболее бюджетный вариант.

Рассмотрим еще один способ утепления. Причем, это наиболее бюджетный вариант.

Внимание: Вся работа делается в промежутке температур: от 20-ти до 30-ти градусов. При другой температуре вспенивание смеси увеличивается и вы несете большие затраты.

Самое хорошее в этом варианте то, что он не требует практически никакой обработки предварительно. Смесь и так заполнит все поры и будет крепко держаться.

Итак:

- Делаем траншею вокруг колодца. И при этом не забываем, что она должна быть не ниже уровня промерзания земли, а вернее, она должна его превышать;

- Выносим пенополиуретан, нам надо чтобы он стал такой температуры как надо;

- После этого при помощи распылителя наносим равномерный слой. Который должен у нас составить 3 см после полного высыхания;

- Ждем полного высыхания и наносим слой краски, который предохранит покрытие от ультрафиолетовых лучей.

Теперь у вас есть инструкция по выполнению работ для утепления колодца. Осталось выбрать нужный вариант и можно приступать к работе. Так же на нашем ресурсе Вы можете узнать о том, как сделать водоснабжение из колодца.

Осталось выбрать нужный вариант и можно приступать к работе. Так же на нашем ресурсе Вы можете узнать о том, как сделать водоснабжение из колодца.

Как утеплить кирпичный колодец

Изолировать уже существующий кирпичный колодец можно теми же способами, которые применяются для бетонных стеновых колец. Совсем другое дело, если строительство только начинается.

Тогда гидроизоляция и утепление кирпичной кладки осуществляется в процессе производства работ:

- Ствол колодца не обязательно должен быть круглым, он может иметь и квадратную или прямоугольную форму. В этом случае, колодцевая кладка с утеплителем – наиболее подходящий вариант. Это очень популярный в строительстве домов способ возведения стен: кирпич укладывается так, чтобы в их толще образовались пустые колодцы, которые засыпают опилками, керамзитом, крошкой полистирола, либо заполняют пеноизолом.

Утепление кирпичной стены

- В другом варианте, возводят две параллельных, жёстко связанных между собой анкерами стенки, пространство между которыми так же заполняется.

Колодезная кладка с утеплителем очень удобна для обустройства резервуара в готовом котловане. Это может быть и питьевой водозабор глубиной до шести метров, и любой другой вид колодца: перепадный, поворотный, смотровой.

Колодезная кладка с утеплителем очень удобна для обустройства резервуара в готовом котловане. Это может быть и питьевой водозабор глубиной до шести метров, и любой другой вид колодца: перепадный, поворотный, смотровой. - Конечно, для колодца не требуется такой толщины стенок, как для здания – достаточно полтора кирпича. После завершения кладочных работ, останется только оштукатурить стенку снаружи и сделать дренажную гильзу. Если в раствор для кладки и штукатурки добавить пластификатор, прочность и гидроизоляция возводимых стенок будет обеспечена максимально.

Для питьевого колодца желательно сделать домик, либо навес — чтобы его не засыпало зимой снегом. Что касается крышки: лучше, если она будет деревянная многослойная.

Набор ракушек из пенополистирола Декоративные ракушки Ракушки для пляжной вечеринки

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Нажмите, чтобы увеличить

Star Seller

Star Sellers имеют выдающийся послужной список в обеспечении отличного обслуживания клиентов — они неизменно получают 5-звездочные отзывы, вовремя отгружают заказы и быстро отвечают на любые полученные сообщения.

| 5706 продаж |

5 из 5 звезд€28,56

Загрузка

Включая НДС (где применимо), плюс доставка

Основной цвет

Выберите цвет Черный Пурпурный Серебряный Розовый Красный Золото Желтый Зеленый Белый темно-синий Королевский синий светло-синий Розовое золото Серый

Выберите цвет

Стиль

Выберите стиль серебряный горный хрусталь золотой горный хрусталь

Выберите стиль

Добавьте свою персонализацию

Укажите желаемое имя или слово.

Также здесь можно написать все ваши пожелания в цвете.

Спасибо!

500

Продавец звезд. Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Исследуйте связанные категории и поиски

Внесен в список 27 августа 2022 г.

5 избранных

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже это сделали, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении авторских прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Посмотрите, как мы определяем ручную работу, винтаж и расходные материалы

Посмотреть список запрещенных предметов и материалов

Ознакомьтесь с нашей политикой в отношении контента для взрослых

Товар на продажу…не ручной работы

не винтаж (20+ лет)

не ремесленные принадлежности

запрещены или используют запрещенные материалы

неправильно помечен как содержимое для взрослых

Пожалуйста, выберите причину

Расскажите нам больше о том, как этот элемент нарушает наши правила. Расскажите нам больше о том, как этот элемент нарушает наши правила.

Расскажите нам больше о том, как этот элемент нарушает наши правила.

Является ли древесный материал жизнеспособной альтернативой пенополистирола? Позвони мне скепт

Я наткнулся на статью в онлайн-издании Product Design & Development, в которой помощник редактора Кэти Мор рассказала о велосипедном шлеме, в котором используется дерево для корпуса, а также альтернатива пенополистиролу для защитного внутреннего слоя. Мор был в восторге от этой деревянной альтернативы пенопласту, названной Cellufoam, из-за статуса пенополистирола изгоя во многих городах.

Клэр Голдсберри | 22 января 2016 г.

Я наткнулся на статью в интернет-издании Product Design & Development , в которой заместитель редактора Кэти Мор описала велосипедный шлем, в котором используется дерево для корпуса, а также альтернатива пенопласту для защитного внутреннего слоя. Мор был в восторге от этой деревянной альтернативы пенопласту, названной Cellufoam, из-за статуса пенополистирола изгоя во многих городах. Она ссылается на «растущий список городов», в которых это вещество запрещено, отмечая также, что «[вспененный] пенополистирол, несмотря на то, что это опасный, не подлежащий переработке загрязнитель, широко используется во всем, от контейнеров для еды на вынос до велосипедов. шлемы».

Мор был в восторге от этой деревянной альтернативы пенопласту, названной Cellufoam, из-за статуса пенополистирола изгоя во многих городах. Она ссылается на «растущий список городов», в которых это вещество запрещено, отмечая также, что «[вспененный] пенополистирол, несмотря на то, что это опасный, не подлежащий переработке загрязнитель, широко используется во всем, от контейнеров для еды на вынос до велосипедов. шлемы».

Идея Cellufoam возникла у исследовательской группы Шведского научного центра Валленберга по дереву (WWSC; Стокгольм) и получила дальнейшее развитие в компании Cellutech, также базирующейся в Стокгольме. Cellufoam «изготовлен из наноцеллюлозы, полученной из древесной массы, и поэтому является возобновляемым и биоразлагаемым», говорится в информации Cellutech. Деревянный велосипедный шлем с «прочным» бумажным ремешком является первым примером того, как можно использовать Cellufoam, заявили в компании, но в настоящее время ведутся работы по поиску других приложений, которые могут заменить пенополистирол.

Мор также упоминает преимущества дерева перед пенополистиролом, заключающиеся в том, что Cellufoam является возобновляемым и биоразлагаемым — «две вещи, которыми не являются нефть и, следовательно, полистирол». В разделе комментариев в конце статьи я отметил, что попытка запрета контейнеров из пенополистирола в Нью-Йорке, одном из нескольких муниципалитетов, которые пытались запретить эти продукты, была отменена в сентябре 2015 года из-за возможности вторичной переработки материала. . Город должен был быть осведомлен о возможности вторичной переработки пенополистирола, а также о том, что для города можно было заработать деньги с помощью программы переработки пенополистирола.