что общего и в чем отличия между этими двумя утеплителями?

Гарантия

5 лет!

Бесплатный

выезд замерщика

Только качественный

материал!

Опыт работы

12 лет!

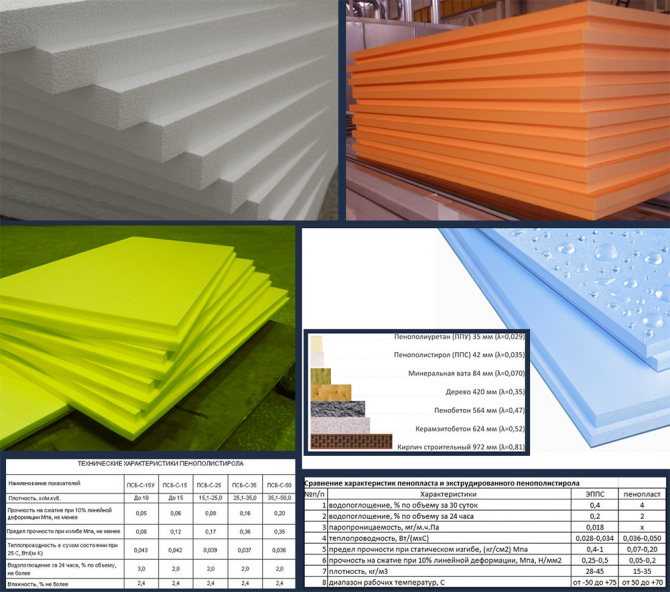

Пенополиуретан и пенополистирол: сравнительные характеристики На рынке современных утеплителей лидерами являются пенополиуретан и пенополистирол – очень схожие в некоторых аспектах материалы, между которыми довольно сложно сделать правильный выбор.

Сравнительные характеристики пенополиуретана и пенополистирола

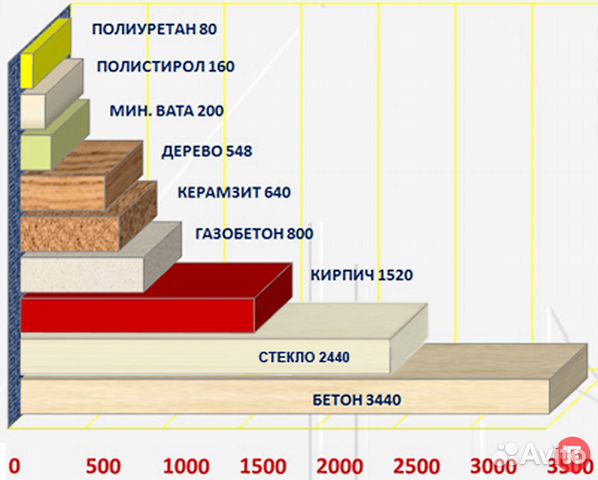

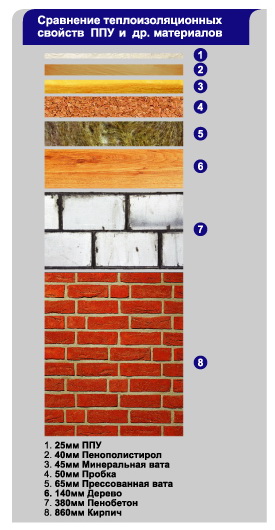

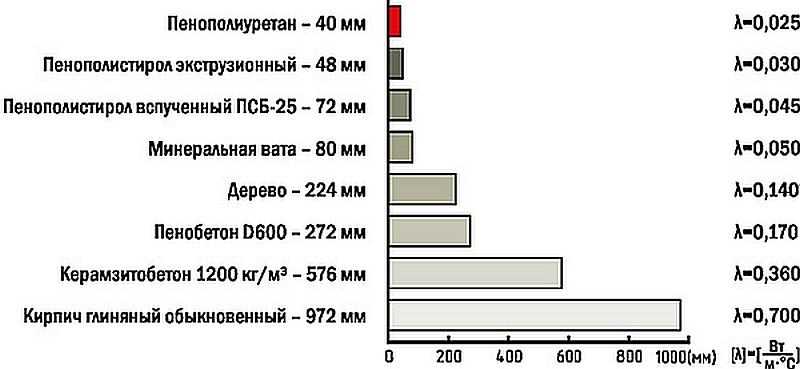

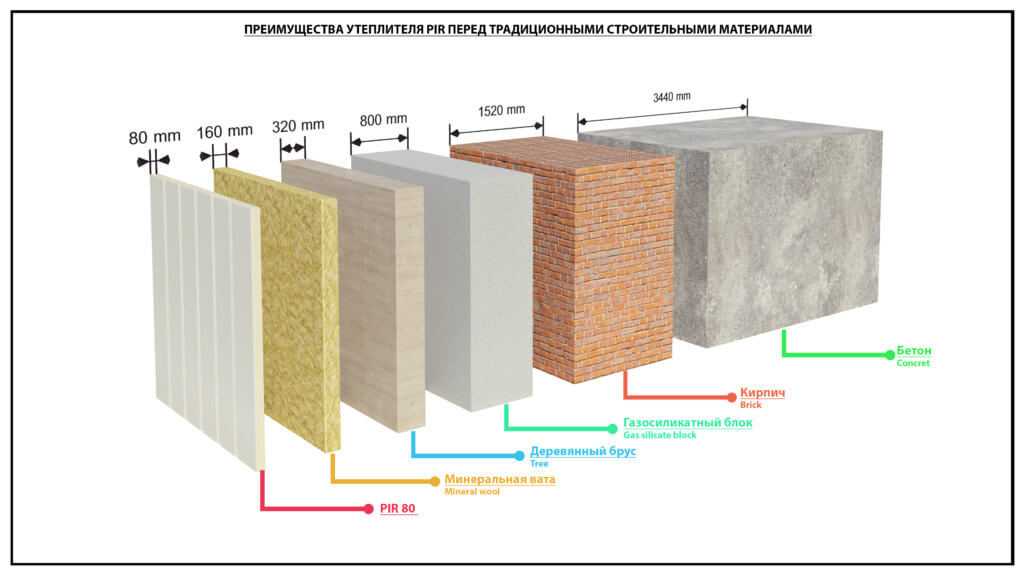

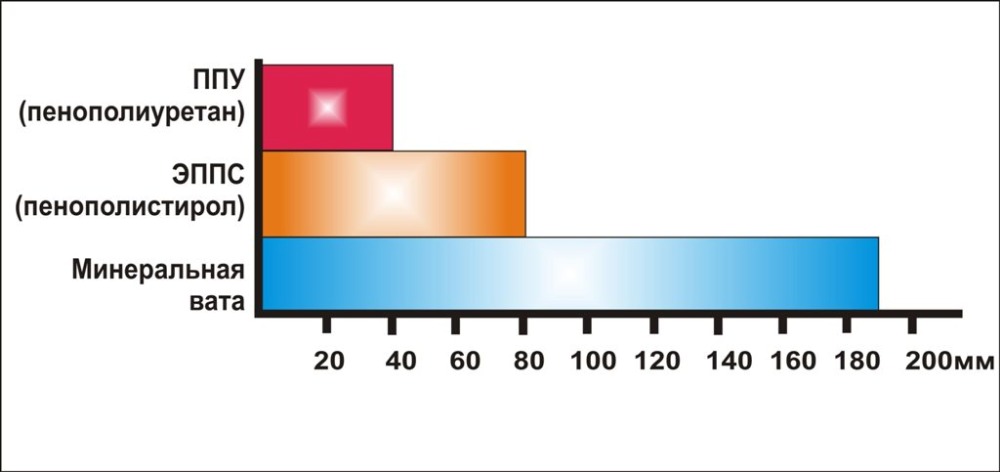

Бесспорно, основным показателем, определяющим качество утепления, является теплопроводность. Если сравнить пенополистирол и пенополиуретан в этом аспекте, второй окажется эффективнее, поскольку коэффициент теплопроводности жесткого ППУ равен 0. 019 – 0.028 Вт/м*К, а пенополистирол – 0.04 – 0.06 Вт/м*К. Ниже приведены сравнительные характеристики пенополиуретана и пенополистирола:

019 – 0.028 Вт/м*К, а пенополистирол – 0.04 – 0.06 Вт/м*К. Ниже приведены сравнительные характеристики пенополиуретана и пенополистирола:

|

Материал |

Плотность (кг/м3) |

Коэффициент теплопроводности (Вт/м*К) |

Температура эксплуатации (°С) |

Срок эксплуатации (лет) |

Пористость |

|

ППУ |

25 – 750 |

0.019 – 0.028 |

-160…+150 |

50 |

закрытая |

|

ППС |

40 – 150 |

0. |

-100…+80 |

15 |

закрытая |

Как видно из таблицы, ППУ имеет более широкий температурный диапазон применения, а также больший срок службы. Это далеко не все характеристики, по которым можно провести сравнение пенополистирола и пенополиуретана. Немаловажное значение имеют следующие параметры:

- Влагопроницаемость – пенополистирол (или пенопласт) примерно вдвое больше поглощает влагу, чем ППУ • Шумоизоляция – благодаря бесшовному нанесению и 100% адгезии ППУ лучше гасит шум извне, чем панели из пенополистирола

- Экологичность – благодаря широкому диапазону температур, допустимых при использовании обеих утеплителей, они довольно безопасны в эксплуатации. Однако, безопасность ППУ напрямую зависит от правильности нанесения, а пенополистирол начинает выделять фенол при нагреве от +60°С.

Корректность выбора, пенополиуретан или пенополистирол, в данном случае зависит от требований по применению.

Корректность выбора, пенополиуретан или пенополистирол, в данном случае зависит от требований по применению.

На видео пенополиуретан и пенополистирол подвергается интенсивной огневой обработке. Пенополистирол полностью сгорает, выделяя массу токсинов, а пенополиуретану удается уцелеть:

В то время, как пенополистирол уязвим к влаге, а также почти ко всем органическим растворителям, ППУ портится под воздействием прямых солнечных лучей. Поэтому, может показаться, что пенополиуретан не годится для внешней теплоизоляции. Однако, наружная теплоизоляция в любом случае делается под облицовку сайдингом, и слой ППУ защищен от вредного воздействия солнца. Поэтому в сравнении пенополистирола и пенополиуретана ППУ выигрывает как для внутреннего, так и наружного утепления.

В сравнении пенополистирола и пенополиуретана также стоит упомянуть предел прочности на сжатие – он выше у ППС.

Особенности монтажа

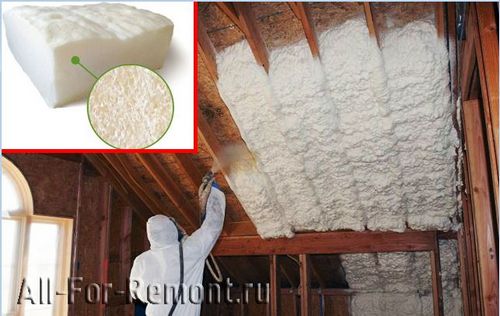

Способ монтажа – это как раз то, чем отличается пенополистирол в панелях от пенополиуретана. ППУ чаще всего напыляется в виде монолитного покрытия, не имеющего стыков и не требующего серьезной подготовки. Ознакомьтесь При соблюдении технологии напыления ППУ утепление этим материалом не требует много времени, так как отсутствуют дополнительные работы по монтажу.

Совет от профессионала

Существует два основных типа наружной отделки стен, утепленных пенополиуретаном, – сайдинг и штукатурка. В каждом методе есть свои тонкости нанесения ППУ, которые важно знать наперед для правильной подготовки поверхностей и последующей отделки.

Пенополиуретан или пенополистирол – что лучше?

Основываясь на тщательном анализе характеристик обоих утеплителей, мы пришли к выводу, что пенополиуретан лучше справляется с задачей влаго-, термо- и шумоизоляции, а также обеспечивает лучшую пожарную безопасность и химическую стойкость. Стоимость пенополистирола дешевле, но теплопотери при нем в разы выше. Поэтому экономия на изоляционных материалах выливается в значительное увеличение расходов на отопление помещений. Учитывая долгий срок службы теплоизоляции, ППУ выгоднее, не смотря на свою более высокую цену. Наши эксперты, опираясь на многолетний опыт в теплоизоляции, рекомендуют использовать именно ППУ для долговечного и качественного утепления.

Стоимость пенополистирола дешевле, но теплопотери при нем в разы выше. Поэтому экономия на изоляционных материалах выливается в значительное увеличение расходов на отопление помещений. Учитывая долгий срок службы теплоизоляции, ППУ выгоднее, не смотря на свою более высокую цену. Наши эксперты, опираясь на многолетний опыт в теплоизоляции, рекомендуют использовать именно ППУ для долговечного и качественного утепления.

Сравнение ППС с ППУ скорлупами

Фото: Цилиндр FOAMPIPE Фото: ППУ скорлупа

Выбор за вами!

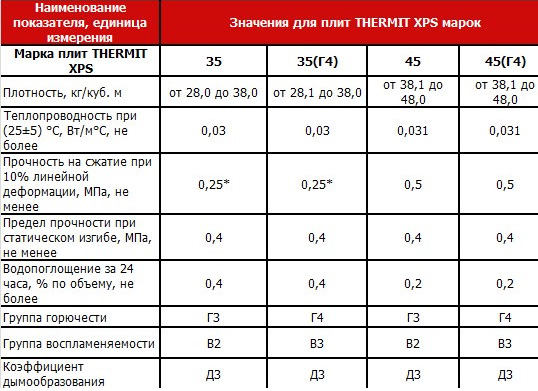

Технические характеристики производимых нами цилиндров (блок-цилиндров) из экструдированного пенополистирола (ППС) FOAMPIPE. Характеристики приведены в сравнении с характеристиками цилиндров из пенополиуретана (ППУ):

| Характеристика | Продукция FOAMPIPE | ППУ скорлупы |

| Плотность, кг/м3 | 35. .45 .45 |

55..60 |

| Удельная теплоёмкость, кДж/кг*Г | 1,45 | 1,47 |

| Теплопроводность, Вт/м*К | λ25 = 0,031 | λ25 = 0,035 |

| Паропроницаемость, мг/(м*ч*Па) | 0,006 | 0,05 |

| Температура применения, °С | от -50 до +75 | от -80 до +120 |

| Водопоглощение за 24 ч,%, не более | 0,4 | 1,5 |

| Группа горючести | Г3 | Г3 |

| Группа воспламеняемости | В2 | В2 |

| Группа дымообразующей способности | Д3 | Д2 |

| Группа токсичности продуктов горения | Т2 | Т3 |

*По данным СП 23-101-2004

Приведённые данные говорят о том, что цилиндры из экструдированного пенополистирола по своим характеристикам сопоставимы с цилиндрами из пенополиуретана, а в некоторых случаях и превосходят их.

Из неоспоримых преимуществ цилиндров FOAMPIPE перед скорлупами из ППУ можно обозначить следующие:

- Быстрота и удобство монтажа, обусловленные наличием П-образных тепловых замков (соединение шип-паз), что позволяет производить монтаж одному человеку.

- Точность и стабильность геометрических размеров, обусловленные методом изготовления (методом вырезки из плит ППС). Возможно изготовление с выборкой под «спутник».

- Высокая прочность на сжатие и изгиб при низких плотностях.

- Долговечность.

- Сохранение технических характеристик в течении всего срока эксплуатации

- Изготовление любых типоразмеров в любом количестве.

- Более низкая стоимость по сравнению со скорлупами из ППУ.

- Короткий срок производства.

Цилиндры FOAMPIPE изготавливаются из предварительно произведённых полистирольных вспененных экструзионных плит.

Вспененный экструзионный полистирол (экструдированный пенополистирол) – пористый теплоизоляционный материал с замкнутыми порами. Размеры пор колеблются в интервале от 80 до 140 мкм, причём на долю пор с размером 90-100 мкм приходится около 80 %. Столь высокая однородность в сумме с низкой плотностью (пенополистирол содержит больше воздуха, чем полимера) придаёт материалу великолепные теплоизолирующие свойства в сочетании с высокой механической прочностью. Закрытые поры – это минимальное водопоглощение, ненамокаемость и способность сохранять теплоизоляционные свойства в условиях высокой влажности.

почему теплоизоляция для труб foampipe?

почему заказывают у нас?

Низкая теплопроводность

Именно низкая теплопроводность изоляционных материалов позволяет максимально снизить потери тепла. Изделия «FOAMPIPE» имеют специализированный тепловой замок, что существенно отличает от ППУ скорлуп.

Большой выбор диаметра

С изделиями «FOAMPIPE» возможно изолировать трубу диаметром от 21 до 1420 мм с толщиной внутренней изоляции от 20 до 110 мм. Такой разброс типоразмера не может предложить не один производитель в настоящий момент.

Такой разброс типоразмера не может предложить не один производитель в настоящий момент.

На 20 % дешевле чем ППУ

Цилиндры «FOAMPIPE» в среднем дешевле ППУ скорлуп на 20 %. Это позволяет существенно выигрывать на больших участках теплотрасс и обеспечить наивысшее качество. С цилиндрами из экструдированного пенополистирола, вы всегда можете заказать отводы и тройники.

Нам доверяют

Одним из первых проектов, который быстро воплотился в жизнь, стал нефтяной проект Лукойла в г.Усинске. Порядка 2000 м.п большого диаметра, было отправлено на обустройство месторождения, где качество продукции «FOAMPIPE» было оценено по наивысшей оценке.

Сроки производства

Даже самый сложный заказ с большой толщиной и нетрадиционным диаметром, мы сможем выполнить в самые короткие сроки. Для этого создана самая современная инфраструктура и закуплено новое оборудование.

Дополнительный материал:

Недостатки пенополистирола в сравнении с пенополиуретаном

В настоящее время некоторые застройщики предпочитают использовать пенополистирол и при этом рассказывают о его преимуществах. Если Вы внимательно дочитаете до конца эту статью, то сможете понять, что постройка дома с использованием пенополистирола – не лучший вариант.

Если Вы внимательно дочитаете до конца эту статью, то сможете понять, что постройка дома с использованием пенополистирола – не лучший вариант.

Результаты обследований зданий и сооружений с наружными стенами и покрытиями, утепленными пенополистиролом, показывают, что пенополистирол имеет ряд особенностей, которые не всегда учитываются строителями. Стабильность теплофизических характеристик пенополистирола в условиях эксплуатации зависит от технологии его изготовления и совместимости с другими строительными материалами. Нельзя не учитывать и воздействия ряда случайных эксплуатационных факторов, ускоряющих естественный процесс деструкции пенополистирола. Это подтверждается различными сроками службы, устанавливаемыми отечественными специалистами в пределах от 13 до 80 лет на пенополистирол (чаще всего с одинаковыми физическими свойствами). Зарубежные специалисты устанавливают гарантированный срок службы 15-20 лет. Реже даются гарантии до 30 лет. При этом не исключается возможность более длительной эксплуатации теплоизоляции из пенополистирола при ухудшении ее физических свойств.

До введения новых норм по теплоизоляции стен и покрытий проблема разработки методики определения долговечности пенополистирола не стояла из-за малого объема его применения. Например, в трехслойных железобетонных панелях и стенах с гибкими металлическими связями было достаточным принимать толщину пенополистирольных плит 4 – 9 см в зданиях, возводимых практически по всей России от Краснодара до Якутска. И, как правило, в капитальных жилых и общественных зданиях пенополистирол применялся в редких случаях. Согласно новым нормам толщину пенополистирольного слоя в стенах и панелях с гибкими металлическими связями приходится увеличивать соответственно до 15-30 см. При повышенной толщине утеплителей в стенах возрастают усадочные явления и температурные деформации, что приводит к образованию трещин, разрывам контактных зон с конструкционными материалами, изменяется воздухопроницаемость, паропроницаемость и, в конечном итоге, снижаются теплозащитные качества наружных ограждающих конструкций. В северных регионах страны с коротким холодным летом стены с увеличенной толщиной теплоизоляции не успевают войти в квазистационарное влажностное состояние, что приводит к систематическому накоплению влаги и ускоренному морозному разрушению, снижению срока службы и более частым капитальным ремонтам.

В северных регионах страны с коротким холодным летом стены с увеличенной толщиной теплоизоляции не успевают войти в квазистационарное влажностное состояние, что приводит к систематическому накоплению влаги и ускоренному морозному разрушению, снижению срока службы и более частым капитальным ремонтам.

Чтобы представить последствия влияния химических факторов, было исследовано действие растворителей на пенополистирольные плиты. В качестве химических реагентов использовали бензин, ацетон, уайт-спирит и толуол, т. е. вещества, входящие в состав многих красок, применяемых в строительстве и ремонте. При воздействии указанных веществ в жидком состоянии наступило полное растворение образцов пенополистирола через 40-60 с. В парах (в эксикаторах) полное растворение произошло через 15 сут.

Хорошо известно, что пенополистирол имеет низкую огнестойкость. Но главная опасность для конструкций стен заключается не в низкой огнестойкости пенополистирола, а в его низкой теплостойкости. Еще до возгорания, при t=80-90 C, в пенополистироле начинают развиваться процессы деструкции с изменением объема и выделением вредных веществ. Происходящие локальные пожары в отдельных квартирах домов, в результате распространения температурной волны, уничтожают утеплитель в стенах рядом расположенных квартир. Проведенные исследования на бетонных, растворных и керамических образцах (30х30х20см) с внутренними полостями, заполненными пенополистиролом (20х20х10см) показали, что их выдерживание при температуре 100-110 С в течение 2 часов приводит практически к полной деструкции пенополистирола с уменьшением в объеме в 3-5 раз. При этом отобранный из полостей газ содержал вредные вещества. Обильное выделение вредных веществ началось при температуре всего лишь 80 С и продолжалось до полного расплавления пенополистирола. Некоторая часть газов была поглощена бетоном, раствором, керамикой.

Происходящие локальные пожары в отдельных квартирах домов, в результате распространения температурной волны, уничтожают утеплитель в стенах рядом расположенных квартир. Проведенные исследования на бетонных, растворных и керамических образцах (30х30х20см) с внутренними полостями, заполненными пенополистиролом (20х20х10см) показали, что их выдерживание при температуре 100-110 С в течение 2 часов приводит практически к полной деструкции пенополистирола с уменьшением в объеме в 3-5 раз. При этом отобранный из полостей газ содержал вредные вещества. Обильное выделение вредных веществ началось при температуре всего лишь 80 С и продолжалось до полного расплавления пенополистирола. Некоторая часть газов была поглощена бетоном, раствором, керамикой.

Значительные изменения теплотехнических свойств плит происходят в результате нарушения технологического регламента при производстве строительных работ. Например, на втором году эксплуатации торгового подземного комплекса, построенного на Манежной площади в Москве, сделали вскрытие покрытия и при этом было обнаружено на большинстве пенополистирольных плит значительное число раковин и трещин. В результате толщина плит изменилась с 77 до 14 мм. Т.е. отклонение от проектного значения, равного 80 мм, составило от 4 до 470%. При этом плотность пенополистирола в зоне самой тонкой части плиты увеличилась до 120 кг/м3, т.е. более чем в 4 раза, что вызвало изменение коэффициента теплопроводности материала в сухом состоянии с 0,03 до 0,07 Вт/(м њС). Термическое сопротивление теплоизоляционного слоя покрытия в зоне чрезмерной деструкции пенополистирольных плит стало составлять 0,32 м2оС/Вт, что отличает его от проектного значения, равного 2,7 м2оС/Вт, более чем в 8 раз.

В результате толщина плит изменилась с 77 до 14 мм. Т.е. отклонение от проектного значения, равного 80 мм, составило от 4 до 470%. При этом плотность пенополистирола в зоне самой тонкой части плиты увеличилась до 120 кг/м3, т.е. более чем в 4 раза, что вызвало изменение коэффициента теплопроводности материала в сухом состоянии с 0,03 до 0,07 Вт/(м њС). Термическое сопротивление теплоизоляционного слоя покрытия в зоне чрезмерной деструкции пенополистирольных плит стало составлять 0,32 м2оС/Вт, что отличает его от проектного значения, равного 2,7 м2оС/Вт, более чем в 8 раз.

Итак, свойства пенополистирола могут ухудшаться под воздействием следующих факторов:

1. Технологические факторы. Их отрицательное влияние может быть зафиксировано в условиях эксплуатации. Например, к беспрессовым (неэкструдированным) пенополистиролам можно отнести неполное соединение гранул между собой, что увеличивает ячеистую структуру, делая ее более рыхлой и менее эффективной как в плане уменьшения долговечности, так и в плане снижения теплозащитных характеристик. Для всех пенополистиролов следует отметить факт естественного удаления низкотеплопроводного газа из пор и заполнения пор воздухом. Т.е. со временем теплозащитные характеристики пенополистирола ухудшаются, даже без какого-либо на него воздействия внешних факторов.

Для всех пенополистиролов следует отметить факт естественного удаления низкотеплопроводного газа из пор и заполнения пор воздухом. Т.е. со временем теплозащитные характеристики пенополистирола ухудшаются, даже без какого-либо на него воздействия внешних факторов.

2. Воздействия, возникающие в результате изготовления панелей или возведения стен. К ним относятся физические нагрузки и вибрирование, температурные воздействия при прогреве панелей, случайные воздействия красок и других материалов, содержащих летучие реагенты, несовместимые с пенополистиролом. Они неизбежны и будут возникать из-за незнания специфических свойств пенополистирола.

3. Эксплуатационные систематические воздействия, обусловленные внутренним эксплуатационным режимом помещений и изменчивостью наружного климата.

Т.е. к естественной деструкции пенополистирола добавляется влияние технологических и случайных эксплуатационных факторов. Поэтому естественный процесс старения пенополистирола может сильно ускоряться.

Обобщая все вышесказанное, мы можем сделать вывод о том, что свойства пенополистирола могут сильно меняться при воздействии неконтролируемых случайных факторов и выбор данного материала в качестве утеплителя экономически не выгоден (при эксплуатации здания более 10 лет) и потенциально опасен.

Сравнение пеностекла с другими утеплителями

Базальтовая ватаГазобетонные блокиКерамзитовый гравийМинеральная ватаПенополиуретанПенополистирол XPSПенополистирол EPS

УТЕПЛИПТЕЛИ ИЗ БАЗАЛЬТОВОЙ ВАТЫ

Утеплители из базальтовой ваты, не смотря на свои схожие с пеностеклом показатели теплопроводности, гораздо больше уступают пеностеклу по другим показателям. Волокнистая, паропроницаемая базальтовая вата может накапливать влагу, что крайне негативно сказывается на ее теплопроводности.

Несмотря на достаточно неплохие показатели плотности,

базальтовая вата не обладает хорошими показателями

прочности на сжатие. Она вполне может провиснуть под

своим весом, а также дать усадку.

Она вполне может провиснуть под

своим весом, а также дать усадку.

Говоря о структуре, нужно упомянуть, что в состав базальтовой ваты входят неорганические волокна и органическое связующее вещество, которое, как правило, создано на основе фенолформальдегидных смол. В процессе эксплуатации этот факт создает проблемы с пожарной безопасностью, так как связующее хорошо горит, и проблемы с загрязнением воздушной среды, так как базальтовая вата выделяет фенол и формальдегид – токсичные и опасные для здоровья людей вещества.

ПЕНОСТЕКЛО PINOSKLO

Утеплитель пеностекло вследствие своей структуры, влагу не может ни накапливать, ни пропускать.

В то время, структура из закрытых стеклянных ячеек дает

пеностеклу отличную прочность, дает возможность возводить

самонесущие ограждающие конструкции, а также

использовать пеностекло в нагружаемых конструкциях,

например покрытиях паркинга, тёплых полах. А также

пеностекло – отлично подходит для утепления чаш бассейнов.

А также

пеностекло – отлично подходит для утепления чаш бассейнов.

Пеностекло, в свою очередь, не имеет в своем составе никаких органических веществ, то есть абсолютно не горюче, и не выделяет никаких вредных веществ в окружающую среду, так как выделять попросту нечего. Поэтому утеплитель пеностекло является абсолютно экологически чистым утеплителем.

ГАЗОБЕТОННЫЕ БЛОКИ

Благодаря своим прочностным характеристикам, блоки газобетона могут служить кладочным материалом при возведении стен небольших домов и внутренних или внешних стен в каркасных домах.

Очевидно, что по параметру теплопроводности, газобетонные

блоки явно проигрывают пеностеклу, как и параметрам

паропроницаемости. Если не обеспечить газоблоку

возможность куда-нибудь испарять пар, который через него

будет проходить, то возможно замачивание штукатурки,

которой он будет покрыт с наружной стороны дома

и в последствии эта штукатурка будет разрушаться

и отслаиваться от стены. То есть, при обустройстве фасада

по «мокрой» технологии, газобетон нужно обязательно

пароизолировать изнутри помещения, что совсем не вяжется

с концепцией «дышащих стен», для которых газоблоки,

по заявлениям изготовителей и поставщиков, идеально

подходят. Самой оптимальной фасадной системой для

газоблока считается вентилируемый фасад, который

не применяется в жилом строительстве в связи с вибрацией

фасадных пластин на ветру. Также, вследствие открытых пор,

в газобетонные блоки может заходить вода, которая

конденсируется на кронштейнах вентилируемого фасада,

или попадает туда сквозь дефекты фасадных слоев при

«мокром» фасаде. Выйти наружу из газоблока у такой влаги

шансов мало, и она распределяется по блоку, уменьшая его

теплопроводность, снижая морозостойкость и разрушая

бетонную составляющую.

То есть, при обустройстве фасада

по «мокрой» технологии, газобетон нужно обязательно

пароизолировать изнутри помещения, что совсем не вяжется

с концепцией «дышащих стен», для которых газоблоки,

по заявлениям изготовителей и поставщиков, идеально

подходят. Самой оптимальной фасадной системой для

газоблока считается вентилируемый фасад, который

не применяется в жилом строительстве в связи с вибрацией

фасадных пластин на ветру. Также, вследствие открытых пор,

в газобетонные блоки может заходить вода, которая

конденсируется на кронштейнах вентилируемого фасада,

или попадает туда сквозь дефекты фасадных слоев при

«мокром» фасаде. Выйти наружу из газоблока у такой влаги

шансов мало, и она распределяется по блоку, уменьшая его

теплопроводность, снижая морозостойкость и разрушая

бетонную составляющую.

В качестве отделочных материалов для газоблочного дома

можно использовать любой вид отделки. Это верно.

Но обустройство вентилируемых фасадов сопряжено с рядом

трудностей, основная из которых, сложность крепления

в газобетон. Фасад может просто отпасть со временем.

Исходя из этого, наиболее оптимальным вариантом является

штукатурка стен из газобетона. Причем можно использовать

только специальные смеси на гипсовой основе.

Это верно.

Но обустройство вентилируемых фасадов сопряжено с рядом

трудностей, основная из которых, сложность крепления

в газобетон. Фасад может просто отпасть со временем.

Исходя из этого, наиболее оптимальным вариантом является

штукатурка стен из газобетона. Причем можно использовать

только специальные смеси на гипсовой основе.

Известь, которая содержится в газобетоне (2,5-5%) и в большей части клеевых смесей для газоблока (0,5-1 часть извести в составе кладочной смеси), приводит к тому, что металлические составляющие кладки (арматура, кронштейны, анкеры) приходят в негодность по прошествии определенного времени. Такая же судьба ждет и металлические трубы коммуникаций.

ПЕНОСТЕКЛО PINOSKLO

Утеплитель пеностекло, в свою очередь, тоже может использоваться как кладочный материал при правильном расчете нагрузок инженерами.

Структура пеностекла не имеет открытых и сообщенных

между собой ячеек, это паронепроницаемый материал,

который не может впитывать и накапливать влагу. Из этого

следует, что пеностекло как утеплитель можно применять

в любых фасадных конструкциях без дополнительных

защитных мер, вроде паро- или гидроизоляции.

Из этого

следует, что пеностекло как утеплитель можно применять

в любых фасадных конструкциях без дополнительных

защитных мер, вроде паро- или гидроизоляции.

Пеностекло свободно от подобных проблем. Шершавая поверхность блоков отлично взаимодействует с любыми видами клеев и минеральных клеящих смесей. При этом никакое клеящее вещество не может повредить блок пеностекла вследствие своего состава.

Пеностекло изготавливается из двух компонентов – стекла и сажи. И первый и второй – абсолютно инертные вещества, которые при контакте с металлическими изделиями никак их не повредят.

КЕРАМЗИТОВЫЙ ГРАВИЙ

В сравнении с утеплителем из пеностекла керамзит имеет

много недостатков. Самым главным является плохая

теплопроводность как утеплителя, ведь керамзит в целом

состоит из гравия керамической пены, между гранулами

которого существуют воздушные пустоты. Да, эта структура

дает бонус в виде легкой установки – керамзит нужно

насыпать до нужного уровня. Но воздушные пустоты дают

возможность свободно проходить сквозь толщу утеплителя

водяным парам, а в некоторых случаях – и воздуху.

Вследствие этого могут возникать мостики холода,

а в составе «пирога» конструкции обязательно должен быть

паробарьер, так как керамзит имеет свойство накапливать

влагу, что негативно скажется на его утепляющих свойствах.

Также, при укладке керамзита, его обязательно нужно

утрамбовать, что является дополнительными трудовыми

затратами.

Но воздушные пустоты дают

возможность свободно проходить сквозь толщу утеплителя

водяным парам, а в некоторых случаях – и воздуху.

Вследствие этого могут возникать мостики холода,

а в составе «пирога» конструкции обязательно должен быть

паробарьер, так как керамзит имеет свойство накапливать

влагу, что негативно скажется на его утепляющих свойствах.

Также, при укладке керамзита, его обязательно нужно

утрамбовать, что является дополнительными трудовыми

затратами.

Однако, тот факт, что керамзит – насыпной утеплитель,

накладывает на него определенные ограничения по областям

применения. Так, керамзит можно использовать в основном

для утепления горизонтальных поверхностей, и лишь

в случае специальных конструктивных решений – для

вертикальных поверхностей. Но и здесь недостатки

керамзита в виде паропроницаемости и возможности

прохождения воды сквозь утеплитель обязывают устраивать

в конструкциях дополнительные слои для защиты, как

конструкций, так и утеплителя.

ПЕНОСТЕКЛО PINOSKLO

При утеплении пеностеклом таких проблем не может возникнуть в принципе, так как блоки пеностекла абсолютно водо и паронепроницаемы, и устройство дополнительных слоев для защиты утеплителя не нужно. Также, толщине утеплителя пеностекло будет намного меньше, минимум в 2 раза меньше керамзита. Точно так же уменьшиться нагрузка на конструкцию, если использовать пеностекло для утепления, например, крыши.

В плане применимости для утепления конструкций, утепление пеностеклом можно устроить практически везде, то есть и на горизонтальных поверхностях, и на вертикальных без особых конструктивных сложностей и дополнительных защитных слоев.

МИНЕРАЛОВАТНЫЕ УТЕПЛИПТЕЛИ

Минераловатные утеплители, не смотря на свои схожие

с пеностеклом показатели теплопроводности, гораздо больше

уступают пеностеклу по другим показателям. Волокнистая,

паропроницаемая минеральная вата может накапливать

влагу, что крайне негативно сказывается на ее

теплопроводности.

Волокнистая,

паропроницаемая минеральная вата может накапливать

влагу, что крайне негативно сказывается на ее

теплопроводности.

Несмотря на достаточно неплохие показатели плотности, минеральная вата не обладает хорошими показателями прочности на сжатие. Она вполне может провиснуть под своим весом, а также дать усадку.

Говоря о структуре, нужно упомянуть, что в состав минеральной ваты входят неорганические минеральные волокна и органическое связующее вещество, которое, как правило, создано на основе фенолформальдегидных смол. В процессе эксплуатации этот факт создает проблемы с пожарной безопасностью, так как связующее хорошо горит, и проблемы с загрязнением воздушной среды, так как минеральная вата выделяет фенол и формальдегид – токсичные и опасные для здоровья людей вещества.

ПЕНОСТЕКЛО PINOSKLO

Утеплитель пеностекло вследствие своей структуры, влагу

не может ни накапливать, ни пропускать.

В то время, структура из закрытых стеклянных ячеек дает утеплителю из пеностекла отличную прочность, дает возможность возводить самонесущие ограждающие конструкции. Благодаря высокой прочности на сжатие, пеностекло является отличным утеплителем для плоских кровель, фундаментов, лучший утеплитель для тёплых полов. Также его можно использовать как утеплитель для чаш бассейнов, дорог.

Утеплитель пеностекло, в свою очередь, не имеет в своем составе никаких органических веществ, то есть абсолютно не горюче, и не выделяет никаких вредных веществ в окружающую среду, так как выделять попросту нечего.

ПЕНОПОЛИУРЕТАН

Не смотря на лучшие в сравнении с утеплителем

из пеностекла показатели теплопроводности, пенополиуретан

является худшим материалом по ряду причин. На рынке

он представлен в двух вариантах – в жестких плитах

и напыляемый на объекте. Жесткие плиты, как правило,

являют собой сэндвич-панели, в типах которых основным

отличием является материал внешней оболочки плиты. В станах СНГ это, как правило, плита OSB, также известная

как древесно-стружечная плита. Что очевидно понижает

огнестойкость плиты или щита, сделанного из таких плит.

Напыляемый вариант ППУ готовится из двух основных

компонентов прямо на стройплощадке и сразу же напыляется

на утепляемую поверхность. Недостатками такого утепления

являются невозможность получить ровную поверхность ППУ

после утепления, поверхность вся в буграх и выемках.

Проконтролировать равномерность толщины ППУ,

а, следовательно, и расход материала – сложно. Штукатурить

такую поверхность без устройства несущего каркаса для

наносимой штукатурки абсолютно невозможно, и поэтому

ППУ не рекомендуется к использованию в фасадах, либо

на тех поверхностях, которые надо будет штукатурить.

В станах СНГ это, как правило, плита OSB, также известная

как древесно-стружечная плита. Что очевидно понижает

огнестойкость плиты или щита, сделанного из таких плит.

Напыляемый вариант ППУ готовится из двух основных

компонентов прямо на стройплощадке и сразу же напыляется

на утепляемую поверхность. Недостатками такого утепления

являются невозможность получить ровную поверхность ППУ

после утепления, поверхность вся в буграх и выемках.

Проконтролировать равномерность толщины ППУ,

а, следовательно, и расход материала – сложно. Штукатурить

такую поверхность без устройства несущего каркаса для

наносимой штукатурки абсолютно невозможно, и поэтому

ППУ не рекомендуется к использованию в фасадах, либо

на тех поверхностях, которые надо будет штукатурить.

Но самым главным минусом ППУ в любой его форме остается

сам пенополеуретан. При изготовлении этого вещества

используется два компонента: полиэфирный компонент

и полиизоцианат, известный как МДИ (MDI). С 2010-го года

вещество MDI в Европейских странах признано потенциально

канцерогенным, и вследствие этого его применение

в строительных областях было существенно ограничено.

В Германии на продукцию, в которой содержится больше 1%

MDI, выпускают специальные нормативы по безопасности

и ограничивают ее присутствие на рынке.

Почему это делается? Потому что при производстве любых

двухкомпонентных веществ, химическая реакция

объединения двух компонентов в один никогда не проходит

на 100%, всегда есть остатки, которые потом конечный

продукт медленно будет выделять в окружающую среду.

То есть, ППУ – носитель канцерогенных веществ, которые

он будет медленно выделять в окружающую среду, что

несомненно скажется на здоровье людей, которые

пользуются утепленным строением.

С 2010-го года

вещество MDI в Европейских странах признано потенциально

канцерогенным, и вследствие этого его применение

в строительных областях было существенно ограничено.

В Германии на продукцию, в которой содержится больше 1%

MDI, выпускают специальные нормативы по безопасности

и ограничивают ее присутствие на рынке.

Почему это делается? Потому что при производстве любых

двухкомпонентных веществ, химическая реакция

объединения двух компонентов в один никогда не проходит

на 100%, всегда есть остатки, которые потом конечный

продукт медленно будет выделять в окружающую среду.

То есть, ППУ – носитель канцерогенных веществ, которые

он будет медленно выделять в окружающую среду, что

несомненно скажется на здоровье людей, которые

пользуются утепленным строением.

В плане монтажа ППУ имеет определенные ограничения.

На фасадную часть его не применишь, ведь, как было

описано выше, напыляемый вариант в итоге наиболее

затратный в обустройстве фасада в целом, а плиты ППУ –

менее устойчивы к воздействию влаги за счет

древесностружечных плит в составе. При утеплении

фундамента может проявиться такой существенный

недостаток ППУ, как уязвимость перед животными

и насекомыми, которые могут в нем обустраивать свои

гнезда, или же просто проделывать отверстия в слое ППУ

на пути к внутренней части дома. Также, плиты ППУ

в условиях грунта могут пострадать от влаги, а это значит,

что их надо должным образом гидроизолировать.

При утеплении

фундамента может проявиться такой существенный

недостаток ППУ, как уязвимость перед животными

и насекомыми, которые могут в нем обустраивать свои

гнезда, или же просто проделывать отверстия в слое ППУ

на пути к внутренней части дома. Также, плиты ППУ

в условиях грунта могут пострадать от влаги, а это значит,

что их надо должным образом гидроизолировать.

ПЕНОСТЕКЛО PINOSKLO

Утеплитель пеностекло, в свою очередь, таких проблем не создает, обладая ровной поверхностью с хорошими показателями адгезии, что значительно удешевляет облагораживание фасада в сравнении с ППУ. Блоки пеностекла являются лучшим утеплителем для мокрых фасадов, чем ППУ.

Утеплитель пеностекло, в свою очередь, производится

на 99% из стекла, и на 1% из сажи, это абсолютно

неорганический, инертный к окружающей среде,

экологически чистый материал, который не выделяет никаких

веществ в процессе эксплуатации.

Утепление пеностеклом лишено таких недостатков. Оно не пропускает ни воду, ни водяные пары и абсолютно устойчиво к воздействию насекомых и мелких животных, и в целом для фундамента является наилучшим видом утеплителя.

ПЕНОПОЛИСТИРОЛ XPS

Пенополистирол XPS, также известный под аббривеатурой ЭППС (экструдированный пенополистирол), является худшим материалом в сравнении с утеплителем пеностеклом по ряду причин. Он проигрывает по показателям прочности, что ставит под сомнение возможность его применения в ряде конструкций, а также является достаточно эластичным материалом, который под воздействием нагрузок прогибается.

Но самыми большими его недостатками являются горючесть

и экологическая опасность. Многие производители заявляют

о негорючести своего материала, которая достигнута

насыщением антипиренами, веществами которые в случае

пенополистирола всего лишь отдаляют тот момент, когда

материал начнет гореть. Согласно исследованиям, при

горении пенополистиролы выделяют в 6 раз больше дыма,

чем дерево. Сравнивая с дерево с резиной, наиболее

известным «дымным» материалом, резина при горении

выделяет дыма в 4 раза больше чем дерево. Выделяемый

пенополистиролом дым также насыщен крайне токсичными

веществами, продуктами распада полистирола – собственно

стирол, фосген, синильную кислоту и другие. Эти вещества –

крайне ядовиты и опасны для человека.

Согласно исследованиям, при

горении пенополистиролы выделяют в 6 раз больше дыма,

чем дерево. Сравнивая с дерево с резиной, наиболее

известным «дымным» материалом, резина при горении

выделяет дыма в 4 раза больше чем дерево. Выделяемый

пенополистиролом дым также насыщен крайне токсичными

веществами, продуктами распада полистирола – собственно

стирол, фосген, синильную кислоту и другие. Эти вещества –

крайне ядовиты и опасны для человека.

Известно, что пенополистирол со временем может окисляться и разрушаться. При этом базовый его материал, полистирол, разлагается в толуол и ряд других органических соединений, крайне вредных для людей.

Производится любой пенополистирол из полистирола,

который до этого полимеризовали из вещества стирол,

которое также ядовито. Любая химическая реакция

не проходит на 100% эффективно, всегда остаются остатки,

которые не прореагировали друг с другом. В случае

с пенополистиролом все точно так же. Готовый утеплитель

вполне может содержать некоторое количество стирола,

который остался от момента производства базового вещества,

и этот стирол будет медленно выделяться в окружающую

среду.

В случае

с пенополистиролом все точно так же. Готовый утеплитель

вполне может содержать некоторое количество стирола,

который остался от момента производства базового вещества,

и этот стирол будет медленно выделяться в окружающую

среду.

ПЕНОСТЕКЛО PINOSKLO

Пеностекло очень прочный материал в сравнении с пенополистиролом поэтому является лучшим утеплителем для нагруженных конструкций: фундаментов, полов, подъездных дорожек, гаражей, подвалов, плоских крыш и т.д.

Пеностекло производится из стекла и сажи. Ни первый, ни второй компонент не способен гореть, и не выделяют никаких веществ в окружающую среду при нагревании. Это позволяет пеностеклу служить отличным утеплителем для каминов, вентилируемых фасадов, помещений с повышенной пожароопасностью.

Срок саморазрушения стекла по оценкам ученых достигает

100000 лет. Утеплитель пеностекло можно использовать

на протяжении долгих лет, без угрозы его саморазрушения

или потери свойств.

Пеностекло абсолютно экологически чистый материал, так как ни стекло, ни сажа, из которых оно производится, не влияют на окружающую среду и здоровье людей.

ПЕНОПОЛИСТИРОЛ EPS

Пенополистирол EPS (экспандированный пенополистирол), является худшим материалом в сравнении с утеплителем пеностеклом по ряду причин. Он проигрывает по показателям прочности, что ставит под сомнение возможность его применения в ряде конструкций, а также является достаточно эластичным материалом, который под воздействием нагрузок прогибается.

Но самыми большими его недостатками являются горючесть

и экологическая опасность. Многие производители заявляют

о негорючести своего материала, которая достигнута

насыщением антипиренами, веществами которые в случае

пенополистирола всего лишь отдаляют тот момент, когда

материал начнет гореть. Согласно исследованиям, при

горении пенополистиролы выделяют в 6 раз больше дыма,

чем дерево. Сравнивая с дерево с резиной, наиболее

известным «дымным» материалом, резина при горении

выделяет дыма в 4 раза больше чем дерево. Выделяемый

пенополистиролом дым также насыщен крайне токсичными

веществами, продуктами распада полистирола – собственно

стирол, фосген, синильную кислоту и другие. Эти вещества –

крайне ядовиты и опасны для человека.

Сравнивая с дерево с резиной, наиболее

известным «дымным» материалом, резина при горении

выделяет дыма в 4 раза больше чем дерево. Выделяемый

пенополистиролом дым также насыщен крайне токсичными

веществами, продуктами распада полистирола – собственно

стирол, фосген, синильную кислоту и другие. Эти вещества –

крайне ядовиты и опасны для человека.

Известно, что пенополистирол со временем может окисляться и разрушаться. При этом базовый его материал, полистирол, разлагается в толуол и ряд других органических соединений, крайне вредных для людей.

Производится любой пенополистирол из полистирола,

который до этого полимеризовали из вещества стирол,

которое также ядовито. Любая химическая реакция

не проходит на 100% эффективно, всегда остаются остатки,

которые не прореагировали друг с другом. В случае

с пенополистиролом все точно так же. Готовый утеплитель

вполне может содержать некоторое количество стирола,

который остался от момента производства базового

вещества, и этот стирол будет медленно выделяться

в окружающую среду.

ПЕНОСТЕКЛО PINOSKLO

Пеностекло очень прочный материал в сравнении с пенополистиролом поэтому является лучшим утеплителем для нагруженных конструкций: фундаментов, полов, подъездных дорожек, гаражей, подвалов, плоских крыш и т.д.

Пеностекло производится из стекла и сажи. Ни первый, ни второй компонент не способны гореть, и не выделяют никаких веществ в окружающую среду при нагревании. Это позволяет пеностеклу служить отличным утеплителем для каминов, вентилируемых фасадов, помещений с повышенной пожароопасностью.

Срок саморазрушения стекла по оценкам ученых достигает 100000 лет. Утеплитель пеностекло можно использовать на протяжении долгих лет, без угрозы его саморазрушения или потери свойств.

Пеностекло абсолютно экологически чистый материал, так

как ни стекло, ни сажа, из которых оно производится,

не влияют на окружающую среду и здоровье людей.

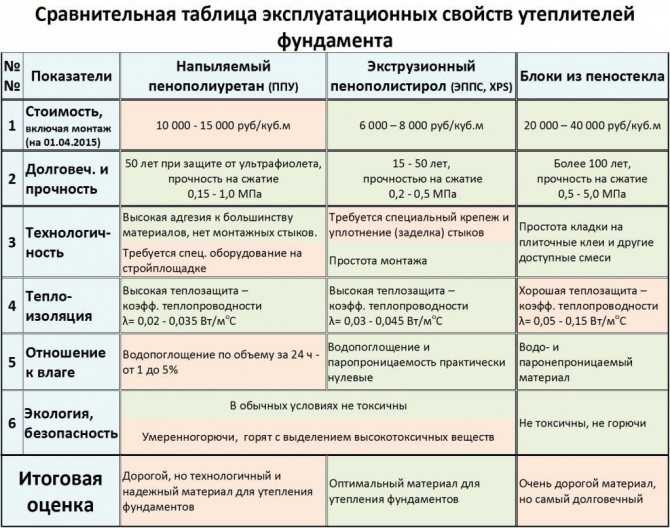

Сравнение пенополиуретана с другими утеплителями

Утеплитель пенополиуретан, его сравнение с другими материалами

Материалов для утепления много, и каждый из них по-своему хорош. Зачастую определённые условия диктуют необходимость выбора определённого утеплителя, однако следует признать, что одним из важных факторов, помогающих сделать выбор, является универсальность.

Рассматривая свойства пенополиуретана и сравнивая их с другими типами утеплителей, приходится признать, что ППУ не только более универсален, но и во многих областях занимает лидирующее положение по важнейшим параметрам, которые ожидаются от любого утеплителя.

Безусловные преимущества пенополиуретана

1. Безопасность и экологичность. Покрытие пенополиуретаном возможно даже на продовольственны

2. Бесшовное утепление. Благодаря напылению поверхность монолитна. Элементы крепежа и клеи отсутствуют.

Элементы крепежа и клеи отсутствуют.

3. Утепление поверхности любой конфигурации. Утеплить можно даже самые труднодоступные и эксцентричные элементы и поверхности.

4. Пароизоляция. Пенополиуретан сам по себе – отличный пароизолятор, поэтому дополнительная защита не нужна.

5. Гидроизоляция. Нанесение пенополиуретана значительно усиливает другие системы гидроизоляции фундаментов и плоских кровель.

6. Антикоррозийная устойчивость. Пенополиуретан не боится грибков или плесени, как и кислот или щелочей.

7. Экономичность. Кроме экономии тепловой энергии экономятся средства на излишки материала, у пенополиуретана их просто нет.

8. Срок службы. Причём речь идёт не только о долговечности, но о службе без снижения показателей теплоизоляции.

Сравнительные характеристики пенополиуретана с другими утеплителями

1. Теплопроводность.

Первое, что стоит отметить, так это принципиальное отличие ППУ от рулонных и плиточных утеплителей – полное отсутствие «мостиков холода», ведущих к потерям, появлению конденсата и разрушению как самого утеплителя, так и поверхности.

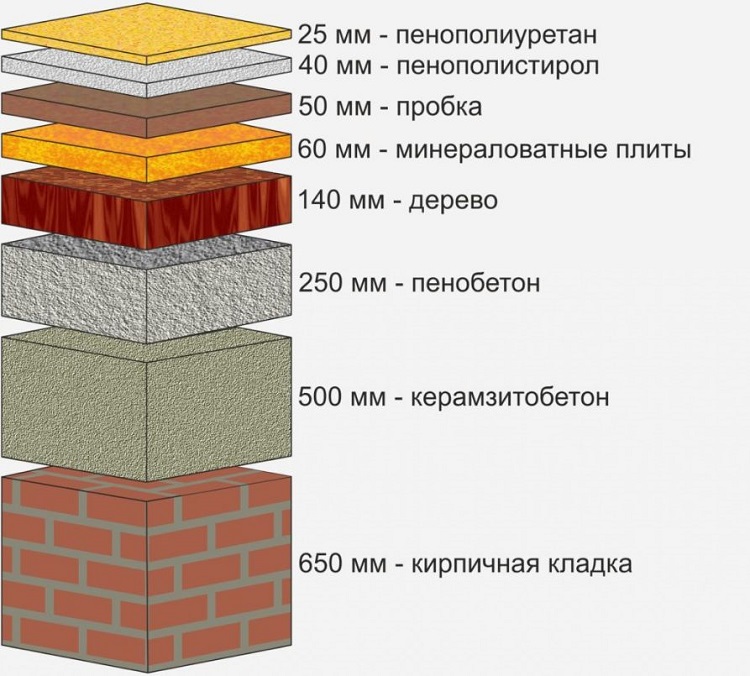

Показателем качества пенополиуретана как утеплителя также является достаточная толщина наносимого слоя: ППУ – 50, пенополистирол – 80, пенопласт – 100, а минвата (по последним требованиям) – 200 миллиметров.

У пенополиуретана один из самых низких коэффициентов теплопроводности

— ППУ – 0, 022;

— Пенополистирол – 0, 035;

— Пенопласт – 0, 04;

— Минвата – около 0, 045.

2. Влагопроницаемос

Пенопласт, как и минвата, требует проведения обязательной пароизоляции. А пенополиуретан, как и пенополистирол, в пароизоляции не нуждается. Очень важной характеристикой также является величина водопоглощения, выраженная в процентах. Этот показатель немного лучше у пенополистирола, но у него остаются мостики холода. Даже пенопласт поглощает воду вдвое больше, чем пенополиуретан, не говоря уже о минвате, чей показатель в 12-15 раз хуже.

3. Шумоизоляция.

Хотя специально такие замеры не производились, однако следует заметить, что даже субъективное мнение занимает не последнее место. Напыление пенополиуретана не только позволяет значительно снизить внешние шумы, но и в значительной мере гасит различные колебания защищаемой конструкции. В отличие от других утеплителей, ППУ становится важным связующим звеном всех деталей и сводит шумы и вибрации любого происхождения к минимуму, даже те, источником которых являются удары по корпусу объекта с любой стороны.

4. Срок службы.

Под сроком службы понимается не только неподвижное лежание материала на месте, но и сохранение его теплоизолирующих свойств, а в этом пенополиуретану нет равных, сравните: у минваты – 3-5, у пенопласта и пенополистирола – 12-15, а у пенополиуретана – 50 лет! При этом свои свойства ППУ не потеряет при температурах от -150 до +1200С. Да и в отличие от традиционной минваты он не даст усадку со временем.

5. Безопасность и экологичность.

Важнейший на сегодня показатель, напрочь отсутствующий у минваты, выделяющей фенолы и формальдегиды даже без особого нагревания, к тому же направляющей в воздух вредные для здоровья волокна.

И если ППУ и пенополистирол не интересует грызунов-вредите

Итоги анализа

Рассматривая факты, цифры и наблюдения становится очевидно, что чаша весов склоняется к целесообразности в большинстве случаев утепление пенополиуретаном

Читайте также:

Гидроизоляция «Лахта»

Гидроизоляция «Лахта» не дает 100% гарантии защиты здания или сооружения от воздействия влаги, та…

Утепление фасадов пенопластом

Утепление фасадов пенопластом – очень модная технология на сегодняшний день особенно в бытовой сф. ..

..

Утепление фасадов минватой

Утепление фасадов минватой считается практичным методом, но при более внимательном и подробном ра…

Утепление фасада штукатуркой

Утепление фасада штукатуркой довольно распространенный способ решения вопроса тепловой изоляции з…

характеристики, свойства, сравнение материалов, преимущества и недостатки

Что необходимо для утепления?

Пенопласт или альтернативы?

Подбирая материалы для теплоизоляции, вам придется решить, что лучше для утепления — пенопласт, панели на основе пенополистирола, минеральная вата или что-нибудь еще?

При этом сравнение следует вести сразу по ряду параметров:

Теплопроводность

Выбирая, что будет использовано для отделки — пенопласт или минеральная вата — в первую очередь обратим внимание на теплопроводность. Здесь у материалов почти паритет: каменная вата имеет коэффициент теплопроводности 0,045 Вт/(м·°С), пенопласт — 0,04.

Схема, показывающая, как держит тепло пенопласт по сравнению с другими материалами

- Прочность.

Здесь у пенопластовых плит выигрывает и полистирол, и плотные минераловатные изделия.

Здесь у пенопластовых плит выигрывает и полистирол, и плотные минераловатные изделия. - Горючесть. С точки зрения безопасности преимущество за фасадными плитами на основе минерального волокна. В отличие от полимерных утеплителей они практически не горят и не поддерживают горение.

Низкая горючесть минеральной ваты — одно из главных ее достоинств

Вентиляция. По пароизоляции также предпочтительнее минвата. Если использовать для наружной отделки паропроницаемые материалы, то естественная вентиляция фасада сохранится.

Финансовые соображения. Приоритетом также может быть стоимость

Выбирая, что экономичнее — пенопласт или минвата — важно сравнивать материалы одинакового назначения. В принципе, можно найти рулонную минеральную вату дешевле пенопласта

Но для фасадов подойдут только плотные плиты, поэтому здесь пенопласт будет выгоднее.

Для фасадов нужно использовать плотные минераловатные плиты, а стоят они немало

Как видите, однозначный выбор сделать сложно. Придется не только решать, что теплее, но и смотреть на другие показатели! В целом же пенопласт — эконом-вариант утепления: лучше найти можно, а вот дешевле — вряд ли.

Придется не только решать, что теплее, но и смотреть на другие показатели! В целом же пенопласт — эконом-вариант утепления: лучше найти можно, а вот дешевле — вряд ли.

Материалы для теплоизоляционного слоя

Утепление стен пенопластом предполагает формирование многослойной отделки. Ее основа — сам теплоизоляционный материал, который должен соответствовать определённым требованиям:

Лист материала ПСБ-С 25: на срезе видна высокая плотность гранул

- Плотность. Для наружных работ выбираем пенопласт ПСБ-С 25/35 (плотность 25 или 35 кг/м3). Марки с меньшей плотностью (ПСБ-С 10 и 15) используются для утепления стен под плотной обшивкой и для закладки внутрь каркаса.

- Толщина. Оптимальные габариты слоя утеплителя — от 75 до 150 мм. Для уменьшения теплопотерь лучше уложить два теплоизоляционных слоя со смещением швов — так на стыках плит не будет продувания.

Использование двух слоев материала позволяет эффективно бороться с продуванием по швам

Схема теплоизоляционного пирога с перечнем используемых материалов

Помимо пенопласта для утепления стен будут нужны:

| Иллюстрация | Материал |

Клеевой состав на цементной, битумной или полимерной основе. | |

| Монтажная низкомодульная пена. | |

| Штукатурная сетка. | |

| Тарельчатые дюбели. | |

Отделочные материалы для фасада:

|

Также могут понадобиться: штукатурные и ремонтные смеси, грунтовки, антисептики, металлические профили.

Чтобы утеплитель не сползал по стене под собственным весом, первый ряд плит обычно опирают на стартовый профиль

Инструменты и приспособления

Утепление фасада здания своими руками предполагает использование определенного набора инструментов. Оптимальный список включает:

Набор инструментов для работы с пенопластом и полистиролом

- Перфоратор.

- Буры по кирпичу или бетону.

- Дрель с насадкой-миксером.

- Шпатели для нанесения клея, шпатлевки и штукатурки.

- Нож или пилу для пенопласта.

- Штукатурные терки.

- Кисти для краски и грунтовки.

- Пистолет для полиуретановой пены.

- Уровень, рулетку и отвес.

Кроме того, для монтажа утеплителя обязательно понадобятся подмости либо полноценные штукатурные леса.

А вот наружное утепление стен квартиры, находящейся выше второго этажа, лучше доверить профессионалам. Это уже высотные работы, и обеспечить безопасность на них не так-то просто: нужно не только соответствующее оборудование, но и навыки.

Высотные работы лучше поручить профессионалам: и ради качества, и ради безопасности

Пенополистирол

Пенополистирол представляет собой материал, получаемый путем вспенивания. Он состоит из 98% воздуха и 2% полистирола с различными добавками. По сути, множество пузырьков воздуха заключены в оболочку из полистирола. Так как статическая герметичная воздушная прослойка является отличным изолятором, такой материал широко популярен среди утеплителей.

Вот некоторые характеристики пенополистирола:

- Коэффициент теплоизоляции составляет от 0,028 до 0,036 Вт/(м·К).

- Паропроницаемость — 0,015-0,05 Мг/(м·ч·Па).

- Имеет устойчивость к воздействию спирта и эфира.

- Механическая прочность на растяжение — не менее 20 МПа.

- Шумоизоляционный эффект. Лист пенополистирола толщиной в 3 см, способен снизить уровень проникновения шума на 25 дБ.

- Низкая впитываемость влаги — не более 6%.

Выпускается пенополистирол в листах, размером 1 м*1 м. Толщина листа может быть разной, в зависимости от потребностей покупателя. Чаще всего используются листы толщиной 5 и 10 см, также выпускаются толщиной в 3 или 2 см.

Пенопласт разных размеров

Материалы по теме — технология утепления кровли минватой.

Однако на заказ могут изготавливаться листы большей толщины или другого размера. Для повышения теплоизоляционных качеств может использоваться пенопласт 12 см.

Виды материала

Помимо различий по размерам и толщине материала, его также различают по плотности. Одним особых видов является экструдированный пенополистирол. Он имеет очень мелкую структуру и изготавливается путем экструзии. Такой материал обладает высокой прочностью на сжатие. Он более долговечен.

Он имеет очень мелкую структуру и изготавливается путем экструзии. Такой материал обладает высокой прочностью на сжатие. Он более долговечен.

Экструдированный пенополистирол

Одной из характеристик пенополистирола является плотность. Она варьируется от 15 до 35 кг/м3.

Преимущества

Вот некоторые причины, почему в определенных случаях пенополистирол предпочитают минеральной вате:

- Если пенопласт нужно будет оштукатуривать (это касается отделки фасада), гораздо удобнее работать с ним, а не с минеральной ватой. Листы пенопласта гораздо проще ровно поклеить ввиду их ровной поверхности, а при нанесении клеевой смеси, она не будет скатываться.

- Пенопласт безопасен для здоровья. Работая с ним не нужно использовать респиратор, одежду с длинными рукавами и очки, как это необходимо делать при работе с минватой.

- Пенопласт имеет низкий коэффициент водопоглощения.

- Низкая цена.

- Небольшой вес.

Недостатки

Помимо преимуществ пенополистирол имеет также и недостатки:

- Он подвержен воздействию грызунов и других животных.

Если материал не защитить от внешнего воздействия (например, оштукатурив), его могут погрызть мыши. Еще одними вредителями являются гуси, которые могут существенно повредить не заштукатуренный фасад.

Если материал не защитить от внешнего воздействия (например, оштукатурив), его могут погрызть мыши. Еще одними вредителями являются гуси, которые могут существенно повредить не заштукатуренный фасад. - Горючесть. При возникновении пожара он будет способствовать распространению огня медленно тлея. А вещества, которые выделяются при горении пенополистирола, очень вредны для здоровья.

- Он паронепроницаем, поэтому для поддержания комфортного микроклимата в помещении нужно будет часто проветривать.

- На пенопласт негативное влияние оказывают солнечные лучи — он начинает разрушаться. Не заштукатуренный фасад за несколько лет может стать тоньше на 0,5 см.

Поэтому при выборе пенопласта стоит взвесить все за и против.

Характеристики пенопласта

Данный материал на 98% состоит из воздуха и только 2% это сам полистирол. Как всем известно, воздух хуже всего проводит тепло, поэтому он имеет прекрасные теплоизоляционные характеристики.

Его используют для утепления практически всех частей дома, за исключением пола. Какие же преимущества применения данного материала:

Какие же преимущества применения данного материала:

- Абсолютно не впитывает влагу.

- На синтетической поверхности не живут микроорганизмы.

- Плохо поддерживает процесс горения.

- Очень легкий.

- Дешевый.

- Можно утеплять дома из разных материалов.

- Долгий срок эксплуатации.

- Хорошо поглощает звук (шумо-изолятор).

- Простота монтажа.

Несмотря на такое количество положительных моментов, есть и несколько существенных недостатков. Прессованный пенополистирол практически не пропускает влагу. Этим недостатком не следует пренебрегать, если дом из дерева или другого дышащего материала. Влага будет накапливаться между утеплителем и стеной, что будет вызывать гниение.

Если выбран данный материал для утепления фасада такого дома, то дополнительно следует использовать принудительную вентиляцию или устанавливать вентилируемый фасад.

Кроме того хоть материал не поддерживает горение, но под воздействием высокой температуры выделяет ядовитые вещества в окружающую среду. Для того чтобы пенопластовый утеплитель прослужил как можно дольше, его нужно защитить от солнечных лучей.

Для того чтобы пенопластовый утеплитель прослужил как можно дольше, его нужно защитить от солнечных лучей.

В противном случае плита развалится на огромное количество мелких шариков. Без наличия хорошего защитного покрытия, легко проламывается или протыкается. Пенопласт чаще всего укладываю под штукатурку или сайдинг. Этот материал противопоказано покрывать краской. Он очень боится растворителей.

Пенопласт и его особенности

Как пенополистирол, так и пенопласт изготавливаются из гранул полистирола, только разновидности этого материала используется разные и технология производства отличается. Также, оба эти материала легко воспламеняются, но и легко затухают, когда их извлекают из огня.

Внимание! В пенопласте имеются пустоты, которые могут со временем сделать этом материал водопроницаемым, чего не наблюдается в случае с пенополистиролом. Именно поэтому пенопласт обязательно скрывают штукатуркой.. Пенопласт

Пенопласт

В отличии от пенополистирола, утеплитель для стен пенопласт более уязвим к воздействию химических веществ, боится температур выше +60 ºС и ниже +65 ºС. Также пенопласт может выдержать около 100 циклов заморозки и размораживания. Данный материал менее долговечен, чем экструдированный пенополистирол, так как связь между гранулами пенопласта ослабевает быстрее, отчего он попросту начинает осыпаться. Идеально, когда пенопласт скрыт наружной стеной, или же заделан слоем штукатурки. Так же заделывать следует и пенополистирол, если желаете, чтобы он прослужил Вам максимально долго.

Также пенопласт может выдержать около 100 циклов заморозки и размораживания. Данный материал менее долговечен, чем экструдированный пенополистирол, так как связь между гранулами пенопласта ослабевает быстрее, отчего он попросту начинает осыпаться. Идеально, когда пенопласт скрыт наружной стеной, или же заделан слоем штукатурки. Так же заделывать следует и пенополистирол, если желаете, чтобы он прослужил Вам максимально долго.

Пенопласт бывает очень различным, например, иметь профилированную поверхность, или быть оклеенные рубероидом (такие плиты используют для плоских крыш), или покрытые фольгой (такие плиты пенопласта используют в системе «тёплый пол»). Бывают также пенопластовые плиты, к которым приклеен гипсокартон, их используют для выполнения внутренних перегородок. Пенополистерол бывает лишь одного вида.

Трудно однозначно сказать, какой из этих материалов лучше, ведь их применяют для выполнения разных видов работ. К примеру, пенополистерол не совсем целесообразно использовать для теплоизоляции наружных стен, выгоднее использовать пенопласт, он дешевле, и уровень его теплопроводимости вполне приемлем, а у пенополистирола даже превышает нужный уровень теплопроводимости. А вот для подвальных помещений пенополистирол то, что нужно! К тому же, разница ещё и в том, что квадратов пенопласта нужно больше, чем пенополистирола, поэтому, если нужно уменьшить объём работ, лучше выдрать второе, а если нужно сэкономить – первое.

А вот для подвальных помещений пенополистирол то, что нужно! К тому же, разница ещё и в том, что квадратов пенопласта нужно больше, чем пенополистирола, поэтому, если нужно уменьшить объём работ, лучше выдрать второе, а если нужно сэкономить – первое.

Также у данных материалов много общего:

- небольшой вес;

- лёгкость в применении;

- низкая теплопроводимость;

- экологичность.

Заказывайте утепление Вашего дома у профессионалов нашей компании!

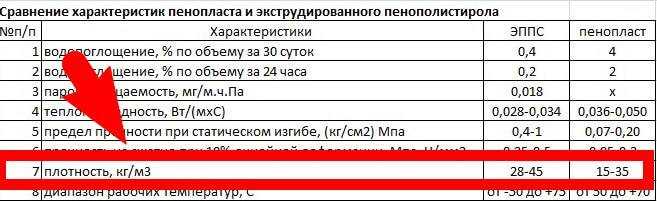

Сравним плотность и теплопроводность

Отличие в производстве влияет на свойства, приобретенные термоизоляторами. Их количественные и качественные показатели позволяют определить, чем отличается один материал от другого.

Основной определяющей характеристикой является плотность. У пенопласта она колеблется в пределах от 15 до 35, а у пенополистирола – от 28 до 45 кг/м3

Это достаточно сильно сказывается на важной характеристике утеплителя – удельном коэффициенте теплопроводности. Именно плотность изолятора определяет, что теплее, что лучше сохраняет тепло

Именно плотность изолятора определяет, что теплее, что лучше сохраняет тепло

Разница между пенопластом и пенополистиролом в этой категории достигает 0,12 единицы в пользу последнего. Более плотная структура позволяет удерживать больше тепла, и, следовательно, быть наиболее выгодным по этому показателю.

От плотности зависит вес 1 м3 утеплителя. Но данная характеристика не является определяющей при выборе, поэтому при оценке её можно не рассматривать.

Резюмируем

Рассматривая в качестве теплоизолятора пенопласт или пенополистирол сказать, что лучше однозначно нельзя. Необходимо осуществлять выбор осознанно, исходя из конкретных условий наличия денежных средств, транспортировки, условий монтажа и эксплуатации.

Если же абстрагироваться от окружающего мира, то проведённый анализ поможет сделать определённые выводы.

При проведённом сравнении ставилась цель максимально объективно показать недостатки и преимущества распространённых теплоизоляторов. Помочь каждому осуществить выбор, который не заставит сожалеть о нём с течением времени.

Сравнение стоимости пенопласта и пенополистирола

При покупке больших объемов теплоизоляционного материала, его стоимость имеет немаловажную роль. Часто цена и определяет выбор схожих между собой пенопласта и пенополистирола.

Начиная от производства, стоимость пенополистирола становится выше пенопласта. С каждым улучшенным свойством она только идет вверх.

Для оптимального выбора рекомендуется использовать дифференциацию в выборе теплоизоляционного материала. Более устойчивым, прочным вариантом для больших нагрузок, с повышенной влажностью, есть пенополистирол. Для простого утепления стен, без лишних воздействий актуальным будет приобрести пенопласт. Лучше его применять и под отделку сайдингом.

Такой подход более оправдан и экономичный по денежным затратам.

В настоящее время строительные магазины предлагают широкий ассортимент как пенополистирола, так и пенопласта по доступной стоимости

При выборе материала обратите внимание на таких производителей:. Пенополистирол:

Пенополистирол:

| ПРОИЗВОДИТЕЛЬ | СТОИМОСТЬ 1 ЛИСТА |

| TECHNONICOL | От 35 грн |

| Ecoboard | От 39 грн |

| Penoboard | От 220 грн |

| Батеплекс | От 85 грн |

| Ursa | От 41 грн |

Пенопласт:

| ПРОИЗВОДИТЕЛЬ | СТОИМОСТЬ 1 ЛИСТА |

| BauGut | От 35 грн |

| ANSERGLOB | От 48 грн |

| Столит | От 31 грн |

Проанализировав два варианта теплоизоляционных материалов — пенопласт и пенополистирол, однозначно ответить на вопрос, какой утеплитель лучше — сложно. Все зависит от поставленных перед ним задач, условий его дальнейшего применения. Перед покупкой учитывайте также доставку материала, его стоимость, трудозатратность монтажа. Для удобства сравнения предлагаем таблицу, где показаны основные свойства, во многих позициях лучшим является пенополистирол. Но его высокая стоимость, часто позволяет принять показатели пенопласта, в зависимости от требований к утеплителю.

Перед покупкой учитывайте также доставку материала, его стоимость, трудозатратность монтажа. Для удобства сравнения предлагаем таблицу, где показаны основные свойства, во многих позициях лучшим является пенополистирол. Но его высокая стоимость, часто позволяет принять показатели пенопласта, в зависимости от требований к утеплителю.

| ХАРАКТЕРИСТИКИ | ПЕНОПЛАСТ | ПЕНОПОЛИСТИРОЛ |

| Теплопроводность | 0,039 Вт/мк | 0,028 Вт/мк |

| Плотность | 15-35 кг/м3 | 30-45 кг/м3 |

| Влагопоглащение, (при поглощении в воду на сутки) | 2 % | 0,2 % |

| Устойчивость к изгибам | 0,07-0,2 МПа | 0,4-1 МПа |

| Горючесть | Г2 — средняя | Г2 — средняя |

| Склонность к усадке | Деформируется при нагревании | Не склонен к усадке |

| Паропроницаемость | 0,022 мг/мчПа | 0,05 мг/мчПа |

| Экологичность | Лучше применять для внешнего монтажа | Лучше применять для внешнего монтажа |

| Монтаж | Дополнительная обработка стыков | Незаметные стыки благодаря ребристым бокам |

| Сроки эксплуатации | 50 лет | 50 лет |

| Стоимость | Дешевле | Дороже |

Цель статьи – максимально раскрыть преимущества и недостатки пенопласта и пенополистирола, раскрыть их особенности и сравнить основные параметры. Выбор же оставляем за покупателем, предоставляя максимально полные перспективы использования того или другого утеплителя.

Выбор же оставляем за покупателем, предоставляя максимально полные перспективы использования того или другого утеплителя.

Что где лучше применить

Сфера использования обоих утеплителей широкая

Важно правильно определить, какой материал лучше использовать в каждом конкретном случае

Профессионалы рекомендуют использовать разные утеплители для следующих ситуаций:

- Теплоизоляцию стен снаружи осуществлять с помощью экструдированного пенополистирола, поскольку он менее подвержен горению, имеет более продолжительный срок службы и считается биологически устойчивым.

- Для внутреннего утепления возможно применять оба материала, но использование пенопласта дешевле. Единственный минус – уменьшение полезного пространства внутри помещения.

- При теплоизоляции пола используется исключительно пеноплекс, так как пенопласт не подходит для этой цели из-за чрезмерной хрупкости.

- Кровля может утепляться обоими материалами. Возможно комбинирование пенопласта и пеноплекса.

Эффективным считается сочетание внутренней теплоизоляции пенополистиролом и наружное – пеноплексом.

Эффективным считается сочетание внутренней теплоизоляции пенополистиролом и наружное – пеноплексом.

Что лучше, каждый решает сам, исходя из особенностей конкретной ситуации и финансовых возможностей.

Особенности выбора утеплителя

Как выбрать утеплитель для проведения конкретных строительных работ? Какому из них отдать предпочтение? В различных случаях лучше использовать определенную его разновидность:

1. Утепление стен домов. Если сравнить пенопласт и пеноплекс для утепления наружных стен, то преимущество будет у пенопласта, хотя в идеале выбор нужно сделать в пользу минеральной ваты. Наружные стены дома должны дышать, что и обеспечит в нужной степени минвата, а паропроницаемость у материалов на основе пенополистирола все-таки низкая.

Хотя на фото вы можете увидеть пример утепления фасада дома пеноплексом

2. Утепление фундамента и цокольного этажа. Для этой цели лучше выбирать пеноплекс, так как его плотность не позволит материалу деформироваться от давления грунта. Также пеноплекс более качественно будет защищать конструкции от влаги.

Также пеноплекс более качественно будет защищать конструкции от влаги.

3. Теплоизоляция балкона. Пенопласт или пеноплекс — что лучше для утепления балкона? Рекомендуется использовать на балконах пеноплекс. Слой пеноплекса может быть более тонкий.

Пример утепления лоджии пеноплексом

4. Утепление пола. В качестве напольного утеплителя подходит пеноплекс. Поверх него можно без опаски обустраивать стяжку. Такой пол будет теплым и прочным. Пеноплекс вполне допускает приложение к нему высоких нагрузок. Отлично подходит и для создания системы «теплый пол». Пенопласт для утепления пола под стяжку практически не используется ввиду малой плотности.

Монтаж теплого пола на пеноплекс

5. Утепление чердачных помещений. Если утепляется кровля изнутри, то подойдет тот материал, который имеется в наличии. Особой разницы не будет. Если же производится утепление пола чердака, то лучше выложить пол пеноплексовыми плитами. Помимо теплоизоляции, они обеспечат возможность ходить прямо по ним. В этом случае даже можно обойтись без других напольных покрытий.

В этом случае даже можно обойтись без других напольных покрытий.

Утепление потолка с помощью пенопласта

В некоторых европейских странах вопрос выбора утеплителя вообще не стоит. Люди предпочитают более качественный пеноплекс, а от пенопласта постепенно отказываются.

Удобство монтажа

Выбирая пенопласт и пенополистирол, рекомендуется обратить внимание на одну особенность внешнего вида плиты второго претендента. Боковые поверхности имеют L, S-образные выступы

Это приводит:

- к образованию сплошного слоя утеплителя без образования щелей и зазоров;

- получению более жёсткого и устойчивого во времени поля термоизоляции;

- повышению скорости монтажа.

Пенопласт имеет ровные боковые поверхности, что приводит к необходимости проведения дополнительных работ на утепляемой поверхности. Выражается это в заполнении стыков клеевыми составами или монтажной пеной.

Технологии установки плит и используемые для крепления материалы идентичны.

Пенополистирол

Пенополистирол представляет собой материал, получаемый путем вспенивания. Он состоит из 98% воздуха и 2% полистирола с различными добавками. По сути, множество пузырьков воздуха заключены в оболочку из полистирола. Так как статическая герметичная воздушная прослойка является отличным изолятором, такой материал широко популярен среди утеплителей.

Вот некоторые характеристики пенополистирола:

- Коэффициент теплоизоляции составляет от 0,028 до 0,036 Вт/(м·К).

- Паропроницаемость — 0,015-0,05 Мг/(м·ч·Па).

- Имеет устойчивость к воздействию спирта и эфира.

- Механическая прочность на растяжение — не менее 20 МПа.

- Шумоизоляционный эффект. Лист пенополистирола толщиной в 3 см, способен снизить уровень проникновения шума на 25 дБ.

- Низкая впитываемость влаги — не более 6%.

Выпускается пенополистирол в листах, размером 1 м*1 м. Толщина листа может быть разной, в зависимости от потребностей покупателя. Чаще всего используются листы толщиной 5 и 10 см, также выпускаются толщиной в 3 или 2 см.

Чаще всего используются листы толщиной 5 и 10 см, также выпускаются толщиной в 3 или 2 см.

Пенопласт разных размеров

Материалы по теме — технология утепления кровли минватой.

Однако на заказ могут изготавливаться листы большей толщины или другого размера. Для повышения теплоизоляционных качеств может использоваться пенопласт 12 см.

Виды материала

Помимо различий по размерам и толщине материала, его также различают по плотности. Одним особых видов является экструдированный пенополистирол. Он имеет очень мелкую структуру и изготавливается путем экструзии. Такой материал обладает высокой прочностью на сжатие. Он более долговечен.

Экструдированный пенополистирол

Одной из характеристик пенополистирола является плотность. Она варьируется от 15 до 35 кг/м3.

Преимущества

Вот некоторые причины, почему в определенных случаях пенополистирол предпочитают минеральной вате:

- Если пенопласт нужно будет оштукатуривать (это касается отделки фасада), гораздо удобнее работать с ним, а не с минеральной ватой.

Листы пенопласта гораздо проще ровно поклеить ввиду их ровной поверхности, а при нанесении клеевой смеси, она не будет скатываться.

Листы пенопласта гораздо проще ровно поклеить ввиду их ровной поверхности, а при нанесении клеевой смеси, она не будет скатываться. - Пенопласт безопасен для здоровья. Работая с ним не нужно использовать респиратор, одежду с длинными рукавами и очки, как это необходимо делать при работе с минватой.

- Пенопласт имеет низкий коэффициент водопоглощения.

- Низкая цена.

- Небольшой вес.

Недостатки

Помимо преимуществ пенополистирол имеет также и недостатки:

- Он подвержен воздействию грызунов и других животных. Если материал не защитить от внешнего воздействия (например, оштукатурив), его могут погрызть мыши. Еще одними вредителями являются гуси, которые могут существенно повредить не заштукатуренный фасад.

- Горючесть. При возникновении пожара он будет способствовать распространению огня медленно тлея. А вещества, которые выделяются при горении пенополистирола, очень вредны для здоровья.

- Он паронепроницаем, поэтому для поддержания комфортного микроклимата в помещении нужно будет часто проветривать.

- На пенопласт негативное влияние оказывают солнечные лучи — он начинает разрушаться. Не заштукатуренный фасад за несколько лет может стать тоньше на 0,5 см.

Поэтому при выборе пенопласта стоит взвесить все за и против.

1Особенности материалов

Многие люди нередко удивляются, чем обоснована такая разница в цене между этими двумя материалами, если они максимально идентичны друг другу.

Проблема в том, что хоть пенопласт иногда и называется пенополистиролом, так как он также изготавливается методом вспенивая из того же сырья – полистирола, отождествлять экструдированный пенополистирол и пенопласт нельзя, так как они обладают существенными различиями.

Отличия данных материалов обуславливаются разной технологией производства. Преобразование исходного полистирольного сырья в пенопласт выполняется посредством воздействия на полистирол паром высокой температуры, при котором происходит вспенивание сырья, во время чего молекулы полистирола увеличиваются в размерах и соединяются между собой.

Экструдированный пенополистирол изготавливается по совершенно другой технологии. Полистирольное сырье в процессе производства загружается в специальное оборудование – экструдер, где нагревается до полной потери молекулами полистирола связей, в результате чего образуется однородный жидкий расплав.

Далее расплав, обладающий вязкой консистенцией, под давлением пропускается через экструзионную головку (отверстие заданной формы), в результате чего из расплава формируется изделие требуемой формы, обладающее однородной структурой.

Экструдированный пенополистирол Технониколь (а мы рекомендуем приобрести утеплители от Технониколь в Уфе) – это монолитно соединенные между собой молекулы вспененного полистирола, представляющую единую структуру, сквозь которую не проникает ни пар, ни влага, в то время как в пенопласте молекулы полимеры полистирола просто соединены между собой.

Так выглядят плиты рассматриваемых материалов

Технология производства экструдированного пенополистирола отличается от технологии изготовления производства пенопласта гораздо большей трудоемкостью и длительностью процесса, что и обуславливает разницу в цене между этими двумя материалами.

Изменение механических характеристик пенополиуретана: влияние метода испытаний

1. Гама Н.В., Феррейра А., Баррос-Тиммонс А. Пенополиуретаны: прошлое, настоящее и будущее. Материалы. 2018;11:1841. doi: 10.3390/ma11101841. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2. Даливал Г.С., Анандан С., Чандрашекхара К., Лис Дж., Нам П. Разработка и характеристика пенополиуретанов с заменой полиэфирполиола на сою на основе полиола. Евро. Полим. Дж. 2018; 107:105–117. doi: 10.1016/j.eurpolymj.2018.08.001. [Перекрестная ссылка] [Академия Google]

3. Су Б.Ю., Хуанг С.М., Шэн Х., Джанг В.Ю. Влияние дисперсности по размерам ячеек на механические свойства пеноалюминия с закрытыми порами. Матер. Характер. 2018;135:203–213. doi: 10.1016/j.matchar.2017.11.035. [CrossRef] [Google Scholar]

4. Сун Ю., Ван З., Чжао Л., Луо Дж. Динамическое поведение трехмерных пенопластов с закрытыми порами при разрушении на основе случайной модели Вороного. Матер. Дес. 2010;31:4281–4289. doi: 10.1016/j.matdes.2010.04.007. [CrossRef] [Google Scholar]

2010;31:4281–4289. doi: 10.1016/j.matdes.2010.04.007. [CrossRef] [Google Scholar]

5. Verdolotti L., Di Caprio M.R., Lavorgna M., Buonocore G.G. Полиуретановые нанокомпозитные пены: взаимосвязь между нанонаполнителями, пористой морфологией и структурными и функциональными свойствами. Полиуретан Полим. 2017; 31: 277–310. [Академия Google]

6. Шоаиб М., Бахадур А., Икбал С., Рахман М.С.У., Ахмед С., Шабир Г., Джавид М.А. Взаимосвязь концентрации твердых сегментов в полиуретанмочевинных эластомерах с механическими, термическими свойствами и свойствами высвобождения лекарств. Дж. Друг Делив. науч. Технол. 2017; 37:88–96. doi: 10.1016/j.jddst.2016.12.003. [CrossRef] [Google Scholar]

7. Bernardini J., Licursi D., Anguillesi I., Cinelli P., Coltelli M.B., Antonetti C., Galletti A.M.R., Lazzeri A. Использование Arundo donax L. Остаток гидролиза для Зеленый синтез гибких пенополиуретанов. Биоресурсы. 2017;12:3630–3655. doi: 10.15376/biores.12.2.3630-3655. [Перекрестная ссылка] [Академия Google]

8. Heijkants R.G.J.C., Van Calck R.V., De Groot J.H., Pennings A.J., Schouten A.J., Van Tienen T.G., Ramrattan N., Buma P., Veth R.P.H. Дизайн, синтез и свойства разлагаемого полиуретанового каркаса для регенерации менисков. Дж. Матер. науч. Матер. Электрон. 2004; 15: 423–427. doi: 10.1023/B:JMSM.0000021114.39595.1e. [PubMed] [CrossRef] [Google Scholar]

Heijkants R.G.J.C., Van Calck R.V., De Groot J.H., Pennings A.J., Schouten A.J., Van Tienen T.G., Ramrattan N., Buma P., Veth R.P.H. Дизайн, синтез и свойства разлагаемого полиуретанового каркаса для регенерации менисков. Дж. Матер. науч. Матер. Электрон. 2004; 15: 423–427. doi: 10.1023/B:JMSM.0000021114.39595.1e. [PubMed] [CrossRef] [Google Scholar]

9. Cady C., Gray G., Liu C., Lovato M., Mukai T. Компрессионные свойства алюминиевой пены с закрытыми порами в зависимости от скорости деформации и температуры. . Матер. науч. англ. А. 2009 г.;525:1–6. doi: 10.1016/j.msea.2009.07.007. [CrossRef] [Google Scholar]

10. Ван П., Сюй С., Ли З., Ян Дж., Чжэн Х., Ху С. Влияние температуры на механическое поведение алюминиевой пены при динамической нагрузке. Матер. науч. англ. А. 2014;599:174–179. doi: 10.1016/j.msea.2014.01.076. [CrossRef] [Google Scholar]

11. Mondal D., Jha N., Badkul A., Das S., Khedle R. Поведение алюминиевой синтактической пены при деформации при сжатии при высоких температурах. Матер. науч. англ. А. 2012; 534: 521–529.. doi: 10.1016/j.msea.2011.12.002. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2012; 534: 521–529.. doi: 10.1016/j.msea.2011.12.002. [CrossRef] [Google Scholar]

12. Ли Л., Сюэ П., Чен Ю., Батт Х. Изучение влияния размера ячеек на квазистатические и динамические сжимающие свойства трехмерных пен. Матер. науч. англ. А. 2015; 636: 60–69. doi: 10.1016/j.msea.2015.03.052. [CrossRef] [Google Scholar]

13. Shi X., Liu S., Nie H., Lu G., Li Y. Изучение влияния неровностей ячеек на сжатие пенопластов с закрытыми порами. Междунар. Дж. Мех. науч. 2018;135:215–225. doi: 10.1016/j.ijmecsci.2017.11.026. [Перекрестная ссылка] [Академия Google]