Горючесть пенополистирола, правила изготовления и применения

Рынок теплоизоляционных материалов очень емкий, поэтому производители предлагают постоянно растущий ассортимент теплоизолирующих материалов. А между производителями развернулась нешуточная война, в которой ради победы в ход идут и запрещенные приемы, например, продвижение изначально токсичных и пожаронебезопасных материалов, занижение долговечности экологически безопасных материалов, негорючие материалы вдруг оказываются элементом повышенной опасности при пожаре, а горючесть пенополистирола обросла мифами.

Простым и доступным вариантом снижения расходов на отопление дома на сегодняшний день является утепление стен пенопластом. Ведь таким образом возможно снизить теплопотери, как при ремонте уже существующих зданий, так и на стадии строительства.

Самым распространенным материалом уже долгие годы остается утепление пенополистиролом. Затем идет создание вентилируемых фасадов при помощи минеральной ваты.

Утепление стен пенополистиролом

Здесь мы подробнее остановимся именно на пенополистироле (пенопласте). И ответим на вопрос, пенополистирол горит или нет.

Опасность для потребителя при утеплении стен и перекрытий представляют следующие факторы:

- применение некачественного сырья,

- применение сырья, не сертифицированного для использования в строительстве,

- использование материалов с неправильно выбранными техническими параметрами,

- нарушение требований технологии при изготовлении.

Что влияет на степень горючести пенополистирола

Горючесть пенополистирола может быть обусловлена использованием низкосортных видов пенополистирола, марок материала, не предназначенных для строительства, изготовление на устаревшем, малоэффективным перерабатывающем оборудовании. Поэтому соблюдение всех требований технологического процесса и контроль качества пенополистирола на каждом переделе имеет такое огромное значение.

Низкое качество сырья — это низкое содержание вспенивающего агента, большая разноразмерность гранул, в том числе повышенный процент пылевой фракции, несоблюдение сроков и условий хранения материалов, высокое содержание мономеров.

Для снижения цены и экономии материала производители идут на занижение итоговой плотности готовых изделий, сокращают время стабилизации, что приводит к нарушению геометрии. Это приводит к снижению прочностных и упругих характеристик, а самое главное — к снижению коэффициента теплопроводности.

Эти факторы приводят к потере клиентов и ощутимых сегментов рынка теплоизоляционных материалов в пользу пеноизола и минеральной ваты.

Снижение плотности готовых изделий ниже нормативных значений имеет еще один неприятный аспект. Снижение теплопроводности, теплоемкости и кажущейся плотности приводит к повышению скорости распространения пламени и меньшему количеству тепла, необходимого для воспламенения, чем для пенопластов с более высокой плотностью.

Но стоит признать, что на основании многочисленных исследований было установлено, что на горючесть в большей степени оказывает влияние не макроструктура (и плотность) пенопластов, а химия их полимерной основы и введение антипиренов. Поэтому именно эти факторы являются основой для снижения пожароопасности пенопластов и негорючий пенополистирол — это реальность. А ошибки в выборе материалов для термоизоляции — причиной возгораний зданий на стадии строительства.

Особенности горения пенополистирола

Пенополистирол общего назначения относится к горючим материалам, группа горючести Г2, группа воспламеняемости В2 по ГОСТ 30244.

Строительный ПСБ-С относится к самозатухающим по ГОСТ 15588, то есть время самостоятельного горения не более 4 сек.

Теплоизоляция из пенополистирола, предназначенная для строительных работ, при условии содержания в составе антипиренов, относится к материалам, не поддерживающим горение, самозатухающим. То есть при устранении источника огня материал затухает, а в месте воздействия огня — плавится. Антипирены в составе при нагревании разлагаются, выделяя воду и гася пламя. Негорючие марки пенополистирола европейских и азиатских производителей в маркировке имеют букву F.

Причиной распространения огня может стать контакт с горючими материалами, на которые может попасть расплавленный полистирол. Например, это может быть горючая обшивка стен или электропроводка, проложенная с нарушением пожарных норм. Поэтому при его использовании в качестве теплоизоляции необходимо использовать негорючую обшивку и выбирать пожаростойкие марки.

Для этого производители получают соответствующие разрешительные документы по результатам пожарно-технических испытаний. Монтаж систем фасадного утепления без получения сертификатов пожарной безопасности запрещен.

Ирина Химич

Горючесть пенопласта, экструдированного пенополистирола

Здравствуйте, уважаемые читатели! Сегодня очень важная тема, а именно горючесть пенопласта и я прошу вашего внимания и терпения. Обязательно читайте статью до конца, будет интересно.

Обсуждая различные теплоизоляционные материалы или, как их еще называют — утеплители, невозможно не сказать о таком важном параметре, как горючесть или возгораемость, от которого напрямую зависит безопасность не только дома, но и людей, которые в нём проживают.

Самым распространённым утеплителем до недавнего времени являлся пенопласт, имеющий как свои достоинства, так и недостатки. Основной аргумент противников пенопласта – его подверженность воздействию открытому огню и токсичность. Давайте разберёмся, что скрывается за понятием горючесть, что это такое и так ли она опасна.

Что такое горючесть

Горючесть – характеристика теплоизоляционного материала, показывающая способность к развитию горения и распространения открытого огня. Класс горючести определяется по присвоенному в ходе испытаний индексу от Г1 до Г4. Классы пожароопасности строительных материалов можно посмотреть в таблице:

Кроме, возгораемость теплоизоляционные материалы имеют такие показатели, как: воспламеняемость (В), дымообразование (Д), токсичность продуктов горения (Т). Рассмотрим эти параметры на примере самых популярных теплоизоляторов: обычного пенопласта и экструдированного пенополистирола, минваты и утеплителе из пористого бетона D-140 «Velit».

Пенопласт

В соответствии с общепринятой классификацией имеет класс горючести Г1, Г2. Однако он имеет способность медленно тлеть, выделяя при этом очень токсичный дым, содержащий стирол.

Есть мнение, что пенопласт практически не поддерживает горение, а значит, дом не может вспыхнуть «как спичка», я с этим несогласен и это опровергают множество фотографий домов, охваченных огнем, я имею ввиду высотки, одну из таких фотографий есть в начале этой статьи. Ну это мое мнение, вы можете с ним соглашаться или нет, а мы продолжим.

Многочисленные испытания, проведённые с пенопластом, позволяют сделать следующие выводы:

- пенопласт обладает свойством самозатухания, а значит, при отсутствии постоянного источника пламени гореть не будет;

- большинство видов пенопласта в процессе горения деформируются лишь в той части, где воздействовало открытое пламя;

- имеет способность тлеть, выделяя ядовитый дым;

- высота открытого огня при горении достигает максимума через 3–5 секунд, а затем начинается процесс тления и самозатухания.

Пенополистирол экструдированный

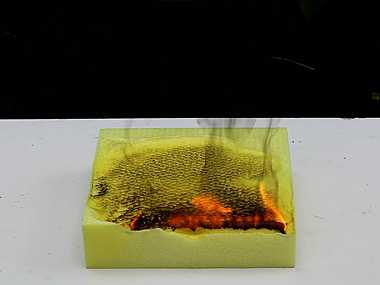

А теперь давайте поговорим о таком материале, как – экструдированный пенополистирол. Класс горючести пенополистирола, изготовленного методом экструзии Г1, Г3 и Г4, некоторые виды со специальными добавками относят к Г2. При горении экструдированного пенополистирола выделяются токсичные газообразные вещества – угарный и углекислый газы.

Данный материал подвержен горению только при непосредственном воздействии пламени, издавая характерные шипящие звуки. При отсутствии очага горения экструдированный пенополистирол быстро затухает, значительно быстрее, чем пенопласт. Учитывая эту особенность данного теплоизолятора, становится понятно, почему деформационные повреждения минимальны – они имеются лишь на поверхности, там, где происходило горение.

Минеральная вата

Это очень хороший теплоизоляционный материал. Минвата относится к негорючим материалам и это её несомненный плюс, который широко рекламируется производителями.

Минвата с фольгированной прослойкой имеет класс Г1. Горение происходит не столько на поверхности минеральной ваты, сколько в его глубине. Визуально на образце минваты практически нет повреждений. Минеральная вата с добавлением осадочных базальтовых пород выделяет едкий дым, образующийся из-за сгорания входящих в состав формальдегидов.

Утеплитель «Velit» из пористого бетона D-140

Очень хороший и перспективный теплоизолятор, который применяется для утепления фасадов домов, плоских крыш, полов, потолков. Что себя он представляет? Velit — это пористый бетон D-140 (для понимания могу сказать, что один метр кубический этого материала весит всего лишь 140 кг.) относится к негорючим.

Класса горючести у него нет, он просто не нормируется по классам, он НГ, что значит негорючий. Так как данный утеплитель – это пористый бетон он гореть в принципе не может, и нечего тут и не добавишь.

Так ли важна горючесть утеплителя

Безусловно, очень важна, это ваша безопасность и безопасность всех людей проживающих в доме, здании, которое готовится к утеплению. Выбирая теплоизолятор на такое свойство, как возгораемость необходимо обращать внимание.

Сейчас на рынке стройматериалов появились современные утеплители, отвечающие всем нормам безопасности. Мы не рекомендуем применять для утепления жилого дома пенопласт, т. к. он обладает пожароопасными свойствами и выделяет при возгорании ядовитый дым. Экструдированный пенополистирол можно использовать для теплоизоляции фундамента или гаража.

Однако, остановив выбор на этом утеплителе, помните, что при его монтаже необходимо создавать противопожарные рассечки. Эту роль могут играть швы, заполненные негорючим материалом.

Использование экструдированного пенополистирола и минваты Г1 целесообразно в зданиях, где к пожарной безопасности предъявляют низкие требование. Используя эти горючие теплоизоляторы в качестве теплоизоляции жилого дома, вы рискуйте своей безопасностью и здоровьем своих близких.

Вывод

Не надо спешить с выбором утеплителя для вашего дома или квартиры. Хорошенько изучите рынок теплоизоляторов в вашем городе и выберете тот, который вас устроит по все параметрам, пускай он будет даже немного дороже.

На материале для утепления экономить не стоит. Хорошенько все взвести просчитайте все за и против и сделайте свой выбор. На этом буду прощаться с вами, выводы делайте сами, материалов для анализа в интернете для этого достаточно.

ebtim.com

Полистирол горючесть – Справочник химика 21

Для получения самозатухаемости в пенополистирол вводят тетра-бромпараксилол, дибромэтилбензол или другие антипирены (добавки для понижения горючести материалов). Изделия из полистирола для вспенивания формуют в два этапа предварительное и окончательное вспенивание. Предварительное вспенивание гранул полистирола, содержащих порообразователь, осуществляется в специальном механическом вспенивателе горячей водой при 95° С или паром. Процесс проходит в течение 2—5 мин. Окончательное вспенивание с получением изделий требуемой формы может производиться в легких металлических формах при 102—110° С. Продолжительность выдержки зависит от толщины изделия и равна примерно 10 с на каждый миллиметр толщины изделия плюс продолжительность подогрева формы. Беспрессовым способом могут быть получены изделия разных размеров и конфигураций. Процесс не требует сложного оборудования, поэтому может проводиться на месте потребления изделий. [c.88]Дпя создания на основе полистирола и его сополимеров материалов с высокими огнезащитными свойствами были предложены и разработаны принципы поверхностной химической модификации в процессе переработки С этой целью разработан метод поверхностного хлорирования полистирола. Установлено, что введение хлора в структуру полистирола и его сополимеров существенно снижает горючесть пластиков. Проведенные физико-механические испытания модифицированных материалов свидетельствуют о возрастании разрушающего напряжения при разрушении и теплостойкости таких материалов [c.77]

Пожарная опасность пневмотранспорта гранулированных материалов и бисера полистирола ПС-СУ-2 обусловливается только их горючестью. Поэтому помещения, в которых проложены линии транспортирования гранул, в соответствии с классификацией ПУЭ обычно относят к классу П-П. Никакие разряды статического электричества не могут воспламенить эти материалы. Поэтому когда пожарная опасность обусловлена только их наличием и возможность образования пыле- или паровоздушных горючих сред исключена, для решения вопроса о возможности применения труб из стекла в линиях пневмотранспорта этих материалов существенное значение имеет только плотность тока электризации если она окажется больше значения, соответствующего электрической прочности стекла, то трубопроводы будут разрушаться и их применение окажется экономически невыгодным.

Недостатками полистирола являются невысокая теплостойкость, горючесть и тенденция к растрескиванию при эксплуатации. [c.84]

В целях ускорения работ плитки наклеивают с лицевой стороны на лист бумаги при помощи водорастворимого клея, не действующего на их поверхность. После установки плиток бумага легко удаляется с поверхности. Следует отметить, что плитки из полистирола обладают горючестью. [c.340]

Недостатка.ми полистирола являются относительно низкая (около 80°) теплостойкость (изделия из него не могут противостоять кипячению, в воде), хрупкость и горючесть. [c.157]

Полистирол — широко известный и очень распространенный пластик. Он обладает почти абсолютной водостойкостью, химической стойкостью, хорошими диэлектрическими свойствами, способностью легко перерабатываться в изделия. Недостатками полисти-рольных пластиков являются невысокая теплостойкость, горючесть и старение при эксплуатации (образование трещин) [121]. [c.241]

В настоящее время полистирол широко применяется для производства пенопласта. Пенопласты на основе полистирола с порообразующими компонентами обладают небольшой объемной массой (0,01—0,1 г см ), высокими показателями тепло- и звукоизоляционных и электрических свойств, плавучестью, химической стойкостью, водостойкостью. Могут быть также получены (со специальными добавками) пенополистиролы с пониженной горючестью. [c.98]

Пенополистирол широко используется как теплоизоляционный и упаковочный материал. Он легко получается экструзией или термообработкой гранул полуфабриката в закрытых формах. Гранулы предварительно насыщаются растворителем, например пен-таном, который затем испаряется при нагревании до температуры текучести полистирола. При этом гранулы вспениваются и сплавляются. Поскольку при вспенивании полистирола одновременно протекает несколько процессов, точное соблюдение условий вспенивания определяет размер ячеек и плотность материала. Плиты из пенополистирола являются прекрасным теплоизоляционным материалом с хорошей водостойкостью, что позволяет использовать их в потолочных перекрытиях и для заполнения межстен-ного пространства. К сожалению, они обладают высокой горючестью. Блоки из пенополистирола можно соединять вместе на манер эскимосских хижин (иглу) и получать купола до 15 м в сечении. [c.381]

Ударопрочный полистирол является влагостойким материалом, обладает пониженной горючестью по сравнению с обычным полистиролом и хорошими диэлектрическими свойствами. [c.83]

Все марки пенопластов на основе полистирола отличаются от аналогичных материалов, получаемых на основе поливинилхлорида, хорошими электрическими свойствами, горючестью, повышенной растворимостью в органических вешествах п несколько повышенными механическими характеристиками. [c.35]

Горючесть. Волокна из полиолефинов и полистирола трудно воспламеняются, однако при горении самозатухания не происходит. [c.585]

Значительный практический интерес представляют полимеры 2,5-дихлорстирола, которые вследствие усиления межмолекуляр-пого и внутримолекулярного взаимодействия ароматических ядер за счет полярных групп имеют более высокую теплостойкость, чем полистирол. В отличие от последнего эти полимеры не деформируются от действия горячей воды. Благодаря симметричному расположению атомов хлора в ароматических кольцах полимера (пара-положение) дипольные моменты, обусловленные связями С — С1, взаимно компенсируются, и макромолекула полидихлор-стирола в целом неполярна. Поэтому полимеры 2,5-дихлорстнрола не уступают полистиролу по диэлектрическим свойствам, отличаясь в то же время меньшей горючестью и большей прочностью на удар. [c.288]

Недостатком пенополистирола является его горючесть. Ее можно значительно уменьшить, вводя в состав композиции такие антипирены, как трехокись сурьмы, аммонийные соли фосфорной и серной кислоты и др. Можно получать и негорючие пенопласты, применяя хлорпроиз-водные полистирола (полимонохлорстирол, полидихлорстирол). В поли-дихлорстироле вполне достаточно хлора, чтобы пенопласт стал негорючим. В смесь, содержащую полимонохлорстирол, для устранения горючести вводят небольшое количество антипиренов [380]. Хорошие результаты получены также при введении в композиции дибромэтилбен-зола, фосфороорганических соединений, представляющих собой продукты взаимодействия хлоридов и бромидов фосфора с некоторыми карбонилсодержащими веществами и триалкилфосфитами [381]. [c.127]

Температура самовоспламенения пенопласта около 400°С. Теплота горения 7500 ккал/кг. Пыль пенополистирола, образующаяся при механической обработке его, в смеси с воздухом образует взрывоопасную концентрацию. Нижний концентрационный предел воспламенения пыли 20—40 г/м , а температура са-мо1Воспламенения 670°С. Легкая воспламеняемость и быстрое распространение пламени ограничивают область использования пенополистирола в качестве тепло- и звукоизоляционного материала. Несколько снизить горючесть пенополистирола можно введением соответствующих антипиренов при его изготовлении. Например, трехокись сурьмы, аммонийные соли фосфорной и серной кислот уменьшают горючесть полистирола. Еще более устойчивыми являются хлорпроизводные полистирола — полимо-нохлорстирол, полидихлорстирол. Уменьшения горючести достигают также введением в композиции дибромэтилбензола, фос- [c.94]

При составлении композиций выбирают вещества с высоким содержанием ингибитора горения, а также вводят различные активаторы антипиренов. Например, для достижения одного и того же уровня горючести полистирола достаточно ввести 4% тетрабром-этана с содержанием брома 92% или смесь, состоящую из 0,5% тетрабромэтана и 0,5% перекиси ди-кумила [10, с. 37]. Уменьшения содержания окиси сурьмы в композициях достигают, применяя бораты цинка и бария. Кроме того, трехокись сурьмы иногда заменяют другими ее соединениями типа трифенил-сурьмы, которые не снижают прозрачности пластиков и в меньшей степени сказываются на прочности и других характеристиках материалов. Наряду с соединениями сурьмы используют окислы и гидроокиси других металлов, например гидроокись олова, соединения висмута, мышьяка, которые близки к сурьме по эффективности [129]. [c.110]

Антипирены для каучуков (хлоркаучуки и др.), полиэтилена, полистирола, поливинилхлорида, полиметилметакрилата, полиамидов, целлюлозных волокон и тканей, огнестоЙ1 их красок из перхлорвиниловых смол, полиэфирных смол, полиуретанов, латексных изделий. Уменьшают горючесть полимеров и повышают их теплостойкость. [c.226]

chem21.info

Негорючий пенополистирол и полиуретановые материалы для утепления домов

Вспененные полимеры применяются на практике в разных направлениях уже несколько десятилетий. В последние годы самым популярным газонаполненным материалом стал негорючий пенопласт, который используют для утепления домов.

Доступная для большинства населения цена, надежные эксплуатационные качества, простота монтажа термостойкого пенополистирола позволили ему значительно потеснить на рынке изолирующих материалов остальную продукцию.

Способ получения

На сайтах компаний-поставщиков часто присутствуют близкие названия: пенополистирол (иногда экструдированный), пенопласт, пеноплекс, пенополиуретан и некоторые другие. Полезно понять — о чем идет речь в каждом случае.

На сайтах компаний-поставщиков часто присутствуют близкие названия: пенополистирол (иногда экструдированный), пенопласт, пеноплекс, пенополиуретан и некоторые другие. Полезно понять — о чем идет речь в каждом случае.

Пенопластами называют класс полимеров (пластмасс), в которых между цепями органической матрицы содержатся ячейки с воздухом. Если микрополости соединены друг с другом, продукт называют поропластом.

Пенопласты получают смешиванием больших молекул полимера или средних молекул олигомера с твердыми газообразователями, легкокипящими жидкостями или инертным газом.

Существуют технологии, в которых газ образуется при химической реакции органического сырья. Форму вспененному продукту придают охлаждением или специальными приемами отверждения.

Пенополистирол – это результат вспенивания суспензии стирола пентаном или изопентаном. Первичный продукт имеет форму гранул. После нагревания гранулированные частицы вспениваются, затем спекаются.

Существует модификация пенополистирола, получаемая полимеризацией мономера. Образовавшийся полимер смешивают с добавками, образующими поры. Полученную смесь пропускают через экструдер.

В результате образуется вспененный полимер стирола с высокой плотностью. Экструдированный пенополистирол, часто называемый пеноплексом. Это продукт с хорошей теплоизолирующей способностью. Он может использоваться для утепления домов даже на Крайнем Севере.

Среди вспененных продуктов большой популярностью пользуется пенополиуретан, который известен также как поролон. Его получают вспениванием жидкой реакционной смеси мономеров с добавками кремнийорганических компонентов, пенообразователей (воды или фреона), веществ большой поверхностной активности.

Варьированием условий проведения процесса можно получать полимеры различной жесткости. Они обладают условно негорючими свойствами. Вспененные полиуретановые продукты с усиленной матрицей используют как утеплители.

Воспламенение и выделение дыма

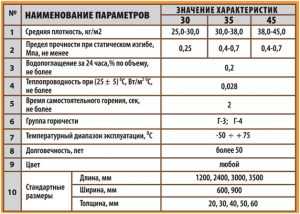

Сравнительные характеристики разных марок пенополистирола

Производители называют многие вспененные полимеры негорючими. Строго говоря, органические вещества могут становиться полностью негорючими только при условии обволакивания каждой структурной единицы молекулы антипиреновыми добавками. Такая степень насыщения антипиренами имеет место только у избранных модифицированных материалов.

Класс горючести обычного пенополистирола максимально высокий, четвертый. Вспененный полимер может воспламеняться при температуре 210 °C. Некоторые условно негорючие виды пластмасс, содержащие большое количество добавок, выдерживают температуру 440 °C, а затем загораются.

После начала горения температура очень быстро достигает 1200 °C. Процесс сопровождается выделением большого количества дыма. Это обусловлено высокой массовой долей углерода в продукте.

Существуют способы уменьшения дымообразования посредством прибавления к исходной реакционной смеси дымопоглощающих компонентов. Изменение технологии может повышать негорючие свойства.

Сокращение объема дыма уменьшает опасность только в некоторой мере. Горение обычного вспененного полистирола сопровождается выделением вредных веществ:

- исходных мономеров;

- паров вспенивателя;

- продуктов их термического окисления.

Уменьшить риск воспламенения, последующего горения можно модификацией технологии, которая заключается в добавлении антипиреновых веществ. Параллельно используется другой метод снижения пожарной опасности, увеличение негорючих качеств пенополистирола.

Для вспенивания используют не легколетучие растворители типа пентана, и углекислый газ, который не горит сам и не поддерживает горение прилежащих веществ. Полученный продукт принято называть самозатухающим. Он относится к классу горючести, обозначаемому как Г3. Следовательно, негорючим продукт называть нельзя.

Класс горючести

Производство термостойкого пенополистирола более затратное, продукция стоит дороже. Чем совершеннее модифицированная технология, тем ниже горючесть получаемого пенополистирола. Все характеристики негорючего материала обязательно указывают в сертификате.

Некоторые поставщики пенополистирола заявляют об исключительных показателях термоустойчивости, принадлежности вспененного полимера к классам горючести Г1 или Г2. Это спорная информация, часто основанная на устаревшей методике определения горючести.

Согласно ужесточенным государственным требованиям, к первым двум классам горючести может относиться только продукция, не образующая разбрызгивающихся капель. Пенополистирол, который называют негорючим, такими свойствами не обладает.

Часто поставщики показывают видеозаписи, изображающие поджигание подвешенного в воздухе образца негорючего утеплителя. В таком положении капли пенополистирола падают вниз, действительно, не разбрызгиваются.

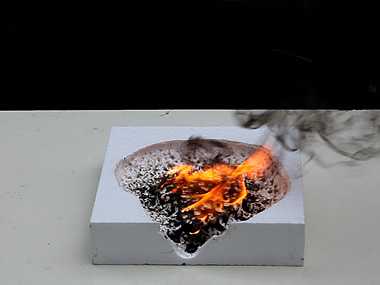

Совершенно другая картина будет наблюдаться при поджигании образца, лежащего на негорючей подложке. Такие кадры показывают не часто, потому что отлетающие в разные стороны из очага искры приводят к возгоранию в конечном итоге всего образца пенополистирола. Негорючие свойства видеозаписью не подтверждаются.

Возможно, отдельные производители модифицируют технологию получения пенополистирола, насыщения его антипиренами до уровня негорючести класса Г2. Это отображается в маркировке продукта, технических рекомендациях по эксплуатации. Стоит помнить о том, что полностью негорючий пенополистирол современные методы получить не позволяют.

Полиуретан

Ближайший сосед по рейтингу утеплителей – пенополиуретан, сделан из разных мономеров: изоцианата и многоатомного спирта.

Ближайший сосед по рейтингу утеплителей – пенополиуретан, сделан из разных мономеров: изоцианата и многоатомного спирта.

В отличие от негорючего полимеризованного стирола полиуретан содержит азот. Теоретически этот факт позволяет говорить о его большей термостабильности. При соединении мономеров под действием воды выделяется углекислый газ. Он обладает абсолютно негорючими свойствами.

Объем газа в жестких видах пенополиуретана достигает 90%. Материал очень легкий, значительно в большей мере термостойкий, чем пенопласт.

Негорючие свойства усиливаются при добавлении в спиртовую составляющую антипиренов. В настоящее время этот компонент является обязательным при производстве утеплителей. Информации о принадлежности продукции из вспененного полиуретана к классу Г2, тем более к Г3, можно верить.

Применение

Утепление зданий вспененными полимерами – хорошее экономическое решение вопросов энергосбережения. Монтаж наружного слоя полимера значительно сокращает потери тепла.

Утепление зданий вспененными полимерами – хорошее экономическое решение вопросов энергосбережения. Монтаж наружного слоя полимера значительно сокращает потери тепла.

В нашей стране это актуально практически во всех регионах. Особую популярность материалы завоевали в зонах сурового климата. Покупая продукцию нужно тщательно изучить сертификаты, обратить внимание на указания относительно месторасположения утеплителя.

Некоторые материалы предназначены для монтажа только на цоколе и фундаменте. Следует выяснить возможные атмосферные, механические нагрузки; рекомендуемую методику монтажа.

Анализируя информацию обо всех видах пенополистирола, других вспененных полимерах, можно сделать правильный выбор, обеспечить максимальную безопасность.

protivpozhara.com

Пенополистирол – Пожароопасные свойства

Химия – Пенополистирол – Пожароопасные свойства

01 марта 2011Одеяла gedeon купить. Купить пуховое одеяло киев http://podushki-odeyala.com.ua/.

Оглавление:

1. Пенополистирол

2. Применение пенополистирола

3. Потребление пенополистирола в мире

4. Свойства

5. Пожароопасные свойства

6. Токсичность продуктов горения пенополистирола

Пенополистирол различных марок относится к группам горючести Г3 — Г4. В Европе пенополистирол также относится к горючему классу строительных материалов — «Class E» . Относится к синтетическим полимерам. Синтетические полимеры характеризуются горючестью. Учитывая это свойство, нормативные документы обязывают использовать пенополистирол только «в качестве среднего слоя строительной ограждающей конструкции». При таком подходе, возможность воспламенения материала исключается.

Воспламенение открытого материала, вне конструкции, может произойти от пламени спичек, паяльной лампы, от искр автогенной сварки. Пенополистирол не воспламеняется от прокаленного железного провода, горящей сигареты и от искр, возникающих при точке стали.

Горит в расплавленном состоянии с выделением большого количества теплоты. Удельная теплота сгорания пенополистирола 39,4 — 41,6 МДж/кг, что в 4,3 раза выше чем у сосновой древесины естественной влажности, однако, плотности этих материалов — 300—550 кг/м.куб. у сухого дерева и от 15 до 30 кг/м.куб у пенополистирола, что при соотнесении дает несравнимо большую горючесть и способность выделять тепло дерева.

Линейная скорость распространения огня по поверхности пенополистирола 1 см/сек, в 1,5 — 2 раза превышающая скорость распространения огня по сухой древесине,.

Удельная массовая скорость выгорания пенополистирола марки ПСБ — 2.19 кг/мин м².

Горение пенополистирола сопровождается обильным выделением густого чёрного дыма. Продукты горения токсичны. Средства тушения: Распыленная вода со смачивателями. Горение пенополистирола близко к горению напалма.

При некорректном проведении экспериментов возможно неправильное определение группы горючести пенополистирола. Одной из ошибок является испытание материала без сочетания с негорючей основой, что является нарушением методики проведения испытания. В результате этого при воздействии пламени на образец он прогорает насквозь, оставшаяся его часть сжимается под влиянием температуры, и пламя горелки непосредственно не воздействует на вертикально расположенный образец. При таком способе проведения испытания сильно снижается вероятность распространения пламени по поверхности образца и образования горящих капель расплава.

Мнение Ассоциации европейских производителей пенополистирола

По мнению Ассоциации европейских производителей пенополистирола, несмотря на то, что при горении ППС выделяется чёрный дым, его токсичность ниже по сравнению с токсичностью дыма от сгорания обычных строительных материалов. Этот вывод был сделан уже в 1980 г. Центром пожарной безопасности TNO для ППС стандартных классов и для ППС классов SE.

«…Дым от ППС в худшем случае имеет ту же токсичность, а в большинстве случаев — меньшую токсичность по сравнению с токсичностью дыма от сгорания природных материалов по всему температурному диапазону…» — утверждает Ассоциация европейских производителей пенополистирола.

Пожарная опасность пенополистирола в квалификации нормативно-правовых документов

На горючесть пенополистирола прямо и однозначно указывают профильные производственно-технические нормативные документы, характеризуя его как сгораемый материал, который даже в составе бетонной композиции не утрачивает горючих свойств. На пожароопасность пенополистирола акцентируется внимание работников пожарных служб и подразделений.

OCT 301-05-202-92E Полистирол вспенивающийся. Технические условия. Отраслевой стандарт.

По своим физико-химическим свойствам ППС относится к числу легкогорючих материалов. В силу специфики своего химического строения, развитой поверхности и большому содержанию воздуха, ППС горит с большой интенсивностью. Скорость сгорания в среднем составляет 2,19 кг/ мин. м². Скорость распространения пламени 36,7 см/мин. При сравнении соответствующих показателей видно, что скорость сгорания ППС в 4 раза выше скорости сгорания дерева. Теплотворная способность по Малеру и Крокеру равна 11000 ккал/кг. Вследствие большой скорости горения, это количество тепла высвобождается при пиковой температуре 1500 °С в относительно малое время. По опытным данным уже через 2 мин. горения ППС достигается температура 1200 °С.

Воспламенение может произойти от пламени спичек, паяльной лампы, от искр автогенной сварки. Не воспламеняется ППС от прокаленного железного провода, горящей сигареты и от искр, возникающих при точке стали. При хранении ППС с соблюдением правил пожарной безопасности со стороны самого материала опасности не ожидается.

При горении ППС очень быстро переходит в жидкое состояние. ППС сгорает без образования твердого остатка с выделением на 1 м³ материала при плотности 25 кг/м³ , около 267 м³ дыма с высоким содержанием токсичных продуктов сгорания.

При горении ППС переходит в жидкое состояние и деполимеризуется, далее продолжают гореть продукты деполимеризации. Теоретический расход воздуха для сгорания ППС составляет 256 м³/м³ . В 1 м³ ППС содержится максимум 980 л воздуха, что недостаточно для поддержания горения. Поэтому в замкнутом пространстве материал сам по себе не горит.

Технологический регламент по изготовлению теплоизоляционных плит из полистирольного пенопласта.

4.25. Плиты теплоизоляционные из полистирольного пенопласта по классу горючести относятся к горючим материалам.

В связи с горючестью пенополистирола, надзорные органы строго регламентируют его применение в жилищном строительстве в составе систем утепления целым набором условий и ограничений, суть которых – необходимость применения пенополистирола внутри конструкции для исключения его контакта с воздухом, что гарантирует безопасность.

По результатам пожарно-технических испытаний разработчики систем утепления, использующие пенополистирол, получают соответствующие разрешительные документы на право эксклюзивного использования своих систем утепления. Использование в строительстве систем наружного утепления, не прошедших натурных огневых испытаний, не допускается.

Самозатухающий пенополистирол

Чрезвычайно высокая горючесть серьёзным образом осложняет его использование в народном хозяйстве. Поэтому для уменьшения вероятности его возгорания от случайных источников на этапе транспортирования, хранения и монтажа была разработана специальная разновидность — пенополистирол с добавками антипиренов, который получил название «самозатухающий» и обозначается дополнительной буквой «С» в конце.

Самозатухающий пенополистирол в пожарном плане абсолютно ничем не отличается от обычного и в условиях реального пожара горит ничуть не хуже обычного. И хотя даже термин «самозатухание» отсутствует в номенклатуре показателей, характеризующих пожаровзрывоопасность веществ и материалов миф об якобы особых негорючих свойствах самозатухающего пенополистирола прочно укоренился в сознании людей и активно используется в рекламных целях. Между тем, к примеру, спички тоже самозатухающие, что не преуменьшает их пожарную опасность.

Пожарная классификация материалов и изделий предполагает несколько десятков понятий, параметров и характеристик, используемых исключительно в контексте проводимых испытаний или исследований. Попытка использования специального терминологического аппарата пожарнотехнических исследований для пояснений на обывательском уровне, а также в рекламных целях способна, порой, дезориентировать и дезинформировать. Так, например, при «переводе» пожарнотехнической терминологии на язык, понятный непрофессионалам, понятие «негорючий» следует понимать исключительно только как «не принимающий участия в возгорании» и не более того. Понятия «самозатухающий», «нераспространяющий огонь», «время самостоятельного горения» также не следует трактовать буквально, а только лишь как частную характеристику в отношении конкретных исследований.

Согласно определениям Европейского комитета стандартизации под горючестью веществ и материалов подразумевается исключительно их способность к воспламенению и горению от источника зажигания, а вовсе не длительность самостоятельного горения, после устранения первичного источника огня. По поводу «негорючести» т.н. самозатухающего пенополистирола специалисты высказываются однозначно:

Заведующая лабораторией полимерных, теплоизоляционных и кровельных материалов украинского научно-исследовательского проектно-конструкторского института строительных материалов и изделий Нина Пятигорская:

— Никакие добавки не сделают пенополистирол негорючим! По пожарной классификации он относится к веществам средней воспламеняемости. В крайнем случае он будет тлеть. Я видела пожар в Бухаре на заводе, когда «самозатухающий» материал горел весьма ярко и быстро. Кроме того, его можно применять при температуре не выше 80 °C. О том, что продукты горения его токсичны, и говорить не приходится. Думаю, любой человек это и так знает.

Борис Баталин, д.т. н., профессор, Лев Евсеев, д.т. н., председатель комиссии по энергосбережению РОИС, Владимир Савин, д.т. н., профессор НИИСФ :

— В рекламно-информационных публикациях, посвященных пенополистиролу, их авторы, описывая пожарно-технические свойства этих материалов, в определённой мере лукавят, утверждая, что пенополистиролы определённых видов не горят или самостоятельно затухают. Однако такое поведение этих материалов ещё не свидетельствует об их пожарной безопасности. Дело в том, что, согласно стандартной методике, главное при квалифицировании строительных материалов на пожарную опасность заключается в учёте убыли массы при нагревании на воздухе. Поэтому в соответствии с официальной классификацией стройматериалов по пожарной опасности все без исключения пенополистиролы относятся к классу горючих материалов.

В зарубежных нормативных документах термин «самозатухающий» встречается исключительно в контексте конкретики проводимых лабораторных тестов.

Чтобы полностью исключить неправильную трактовку, способную исказить вывод о категории горючести пенополистирола, зарубежное нормативное законодательство, для случаев прикладных пожарно-технических характеристик, вообще избегает даже упоминать термин «самозатухающий», всячески акцентирую внимание, что пенополистиролы любых классов, типов и плотностей являются однозначно горючими материалами.

Нивелирование самозатухающего эффекта во времени

Опыты, проведённые в Испытательном Центре „НИИ ПБ и ЧС МЧС Беларуси“ показали, что со временем самозатухающий пенополистирол утрачивает „самозатухающий“ эффект и пенополистирол, обладавший на момент монтажа конструкции группой горючести Г2 через время, уже будучи в составе стеновой конструкции, вполне может оказаться Г4.

Перспективы самозатухающего пенополистирола в ЕС.

Получение полной информации о химии процесса горения полимеров представляет собой сложную и в данный момент практически неразрешимую задачу. Установлено, что горение полимерных материалов идет одновременно в 5 совершенно различных зонах, которые кардинально разнятся друг от друга не только температурой, но и составом выделяемых при этом газов. Из-за малой теплопроводности картина горения ячеистых пластмасс чрезвычайно усложняется так как на расстоянии всего нескольких миллиметров вглубь от зоны горения температура многократно снижается. Поэтому параллельно с собственно горением в пенопластмассах активно протекают окислительная и термоокислительная деструкции материала, привносящих в состав дымовых газов вещества, не свойственные горению. В результате комбинированного совместного влияния продуктов горения и разложения полимерных материалов может наблюдаться потенциирование в результате чего фактическое вредное воздействие нескольких токсикантов усиливается в 10-30 раз больше. Кроме того, для улучшения эксплуатационных характеристик в состав пенополистирола вводят стабилизирующие и пластифицирующие добавки а также антиоксиданты и различные синергенты. Для снижения горючести используют до 5 % бромистых или до 15 % хлористых соединений. Поэтому полимеры, в состав которых помимо атомов водорода и углерода входят ещё и атомы хлора, брома, азота могут образовываться новые химические соединения, с присущими только им специфическими токсическими свойствами — цианистый водород, фосген, бромистый водород и т. д. Так исследованиями показано, что в некоторых случаях при горении пенополистирола выделяется крайне ядовитый бромистый водород. Некоторые материалы на основе полистирола содержат добавки способствующие образованию при горении фосгена и цианистого водорода.

На Западе различают 3 способа оценки токсичности продуктов горения — биологический, химический и комплексный. Биологический способ, основывающийся исключительно только на времени гибели реципиентов, парадоксален в выводах так как интегральный показатель токсичности не отражает истинной картины токсичности дымовых газов при горении пенополистирола. Согласно биологическому способу оценки наиболее токсичными являются продукты горения обыкновенной древесины. Химический способ, оценивающий количественный состав конечных продуктов горения, очень сильно зависит от начальных условий, варьируя которые можно даже боевые отравляющие вещества в конечном итоге преобразовать в безобидный углекислый газ. Биологический и химический способы оценки токсичности практически несопоставимы между собой, не позволяют произвести пересчет из одного критерия в другой и установить между ними взаимосвязь. Они показывают только один частный аспект и не способны объективно характеризовать потенциальную опасность полимеров в условиях пожара. Потому эти способы и не рассматриваются в Европе в качестве репрезентативной характеристики при оценке токсичности горения полимерных материалов, хотя активно используются в рекламных технологиях для манипулирования общественным мненим, в то время как токсикологи всего мира в своих оценках используют различные комплексные индексы опасности, оценивающие не только биологическую и химическую опасность продуктов горения, но и характер протекания пожара, скорость распространения пламени, дымообразующую способность, температуру, темп выгорания кислорода и т. д. И если по биологическому способу оценки наиболее опасно горение древесины, то согласно комплексных оценочных индексов древесина в этом плане в несколько раз менее опасна, чем полимерные материалы.

В Европе также серьёзно обеспокоены ситуацией с гексабромциклододеканом, 90 % которого используется в качестве антипирена при производстве самозатухающих разновидностей пенополистирола. В противовес заявлениям европейской ассоциации производителей пенополистирола утверждающей, что и сам ГБЦД и продукты горения пенополистирола, с его использованием, вполне безопасны, у экспертов ООН это вещество вызывает серьёзную озабоченность так как это стойкое, биологически накапливающееся токсичное вещество негативно влияющее на репродуктивные функции человека и вредящее здоровью ещё не родившихся детей. На Украине ГБЦД внесен в список опасных химических веществ с учетом его воздействия на здоровье, а ряд стран уже полностью запретили даже ввоз ГБЦД на свою территорию. Столь серьёзная обеспокоенность европейских экологов объясняется тем, что помимо всего прочего, даже в условиях контролируемого сжигания в продуктах горения самозатухающих разновидностей пенополистирола были обнаружены супертоксиканты — бромированные диоксины и дибензофураны, для которых предельно допустимые концентрации в воздухе населённых мест в несколько миллионов раз меньше чем даже для боевых отравляющих веществ.

| Название токсиканта | Предельная концентрация в воздухе населённых мест |

|---|---|

| гидробромид | 2 |

| гидроцианид | 0,01 |

| карбонилдихлорид | 0,003 |

| бромированные диоксины и дибензофураны | 0,0000000005 |

По мнению Европейской экономической комиссии при ООН адекватных химических заменителей ГБЦД для производства пенополистирола, которые считались бы экологически безопасными и экономически целесообразными, на сегодняшний день пока ещё не существует. Поэтому в ряде стран Евросоюза уже начались процессы добровольного свертывания производства самозатухающих разновидностей пенополистирола. При этом выполнение очень жёстких норм пожарной безопасности Евросоюза предполагается обеспечивать или за счёт конструктивных мероприятий или путем перехода на другие, не горючие эффективные теплоизоляторы.

Просмотров: 20044

4108.ru

Испытано на себе: горючесть пенопласта

Рынок теплоизоляционных материалов невелик, а потому конкуренция внутри него огромна. Казалось бы, всего два утеплителя могли бы мирно сосуществовать, но нет. «ЕГО» обвиняют едва ли не во всех смертных грехах, однако главный довод — «ОН» горит и, случись беда, «ОН» непременно выжжет все и вся, ведь «ЕГО» используют в изготовлении напалма! Вы догадались — речь о пенопласте. Как обстоят дела вокруг его горючести, мы проверили на практике.

Подопытные

Для первых собственных экспериментов с пенопластами мы выбрали по представителю от каждого из видов, наиболее распространенных в Беларуси. В число «подопытных» попали:

В пику всем их главный конкурент — минвата (образец № 10).

Программа испытаний

Пенопласт обвиняют в высокой горючести и неспособности противостоять открытому огню. Скептики утверждают, что, попади на поверхность материала искра, утеплитель непременно сгорит. Мы смоделируем мини-пожар — разольем по поверхности бензин, подожжем и проследим, что станет с материалом. Если доводы конкурентов верны, то утеплитель попросту сгорит. Если же правы производители, то пенопласт должен будет погаснуть. Все просто — или пан, или пропал.

Итак, у нас есть десять образцов, примерно одинаковой плотности и размеров, канистра бензина, мерный сосуд, с помощью которого мы будем дозировать всем участникам равное количество воспламеняющейся жидкости (по 5 мл), источник огня (он же — спички) и лазерный термометр, при помощи которого мы будем замерять температуру на поверхности. Продолжительность горения будем оценивать при помощи хронометра, а степень повреждения — визуально и при помощи линейки. До испытаний мы выдержали каждый образец в одинаковых условиях равное количество времени.

Вспененная изоляция

Горение всех представителей класса пенополистиролов характеризуется общими признаками — это быстрая потеря в объеме, достаточно высокая дымность и оплавление. Все образцы обладают свойством самозатухания и самостоятельного горения не поддерживали. Так, рано или поздно «испытуемые» угасали, а, стало быть, в отсутствие внешнего источника огня, материал условно может считаться безопасным.

Образец материала, изготовленного методом беспрессового формования, прогорел насквозь, образовав дыру, пусть и небольшую по площади. По поверхности образец деформировался лишь в той части, на которой происходило горение легко воспламеняющейся жидкости, не распространяя горение по всей поверхности. Подверженные огню участки оплавлялись, однако собственного горения в расплавленном состоянии не происходило. Продолжительность горения составила 44 секунды. Зафиксированный максимум температуры на поверхности — 306 °С.

Формованный пенополистирол охарактеризовался более интенсивным горением, большей высотой пламени, но меньшими потерей в объеме и оплавлением. Образец насквозь не прогорел, отметившись чуть более оперативным затуханием. Продолжительность горения — 35 секунд. Зафиксированный максимум температуры на поверхности — 256 °С.

Пенополистирол с поверхностной обработкой гранул отличился высокой дымностью и большим количеством оплавов на поверхности. Площадь повреждения оказалась больше площади, по которой растекалась воспламеняющаяся жидкость — воздействию огня подверженными оказались и участки, на которых не было бензина. Образец прогорел насквозь, при этом около 1/5 его нижней поверхности оказалась оплавленной. Общие потери по объему — максимальные среди конкурентов. Продолжительность горения — 52 секунды. Зафиксированный максимум температуры на поверхности — 297 °С.

Пенополистиролу из сырья Neopor свойственно равномерное затухание по поверхности, чуть большей поверхности растекания бензина. При горении происходит оплавление материала, а сам расплав не горит. Продолжительность горения — 37 секунд. Максимум температуры на поверхности 262 °С. Лучший среди вспененных полистиролов результат.

Экструзия

В группе экструдированных пенополистиролов в рамках нашего эксперимента «конкуренция» была обусловлена лишь производителем. Два представителя на испытании с российскими корнями (при этом один из них весьма известной марки), но главный образец — пока единственного белорусского производителя.

«Белорус» отметился большей площадью поверхности, по которой растеклась жидкость, что обусловлено низким водопоглощением материала. При горении материал издавал шипение и быстро угасал. Возможно, это характерная работа антипиренов, которые обязательно должны использоваться при производстве строительного пенопласта. Общая продолжительность горения составила 50 секунд, однако уже через 26 секунд после того, как мы подожгли на поверхности материала бензин, горение практически прекратилось — догорала лишь малая часть на краю изделия. Повреждений минимум и все они лишь по поверхности, на которой была воспламеняющаяся жидкость. Зафиксированный максимум температуры — 240 °С.

Образец экструзионного пенополистирола неименитого российского производителя также подтвердил низкое водопоглощение — жидкость растеклась почти по всей поверхности. Данный представитель пенопластов«отличился» большей дымностью и быстрым затуханием — горение прекратилось через 23 секунды. Повреждения образца оказались минимальными. Потери в объеме — не более 1/5 от первоначального. Зафиксированный максимум температуры — 329 °С.

Брендированный экструзионный пенополистирол известного российского производителя нас крайне неприятно удивил. Как только на поверхности оказался бензин, утеплитель вступил с ним в бурную химическую реакцию, которая сопровождалась шипением и образованием пузырей. Очевидно, что стойкость к химическим воздействиям растворителей у данного экземпляра — лишь миф. Ни один из испытанных образцов столь бурной реакцией не отмечался.

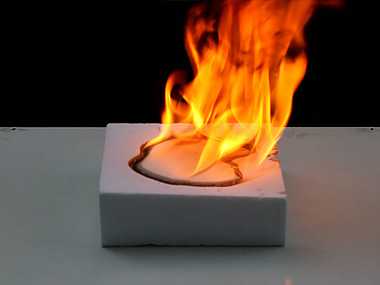

Горение «именитого» образчика продолжило нас неприятно поражать. О каком-либо свойстве самозатухания речи нет. Образец загорелся «синим пламенем» и даже после того, как выгорел катализатор (воспламеняющаяся жидкость), горение продолжалось с не меньшим успехом. Горели как расплавленные части утеплителя, образовавшие на нашем «испытательном стенде» пылающие черные лужицы, так и не оплавленные под действием горящего бензина части утеплителя. Горение продлилось 4 минуты 40 секунд и было остановлено искусственно. Расплавившийся почти полностью пенопласт продолжал гореть, существенно воздействуя на основание, на котором он был уложен. Факт — если бы основание оказалось изготовленным из горючего материала, пенопласт непременно поджег бы его. Зафиксированный максимум температуры — 334 °С. Горение сопровождалось повышенной дымностью, а в воздух поднимались маленькие черные «хлопья». Попадание таких в дыхательные пути вряд ли оказалось бы безвредным. Потеря в объеме — максимальная. Образец сгорел бы полностью, не вмешайся мы в процесс горения.

Именитый экструдированный пенопласт — наихудший результат.

Экзотика и конкуренты

Карбамидоформальдегидный пенопласт и пенополиуретан, на взгляд экспертов, являются недооцененными на нашем рынке материалами. И если пеноизол (карбамидный пенопласт, который мы привыкли называть по наименованию российского производителя) находит лишь ограниченное применение в строительстве, то пенополиуретан, по мнению строителей, мог бы получить гораздо большее распространение. Как бы там ни было, оба этих материала для нашего рынка — экзотика.

Горение пеноизола протекало лишь в той области, на которую попала жидкость. Материал характеризовался минимальной потерей в объеме. Несмотря на продолжительное (55 секунд) время горения, сам процесс протекал «неохотно». Повышенной дымностью горение не сопровождалось, а вот специфический и неприятных запах был. Максимальная температура на поверхности — 356 °С.

Пенополиуретан оказался лидером по температуре горения среди всех испытанных образцов. На протяжении всего эксперимента температура пламени не опускалась ниже 300 °С. Максимум и вовсе превышал четыре сотни. При горении выделяется большое количество дыма и копоти. Утеплитель отметился малой усадкой в объеме, но большей площадью поверхности, на которой происходила деформация. К слову, повреждения оказались лишь поверхностными — материал потемнел, но существенно в объеме не потерял. Оплавов, свойственных вспененному полистиролу, не наблюдалось. Зато дым оказался на редкость едким. В закрытом помещении — это гарантированное удушье за считанные секунды. Осмелимся предположить, что содержание отравляющих веществ в таком угарном «коктейле» зашкалит. Продолжительность горения — 39 секунд.

Конкурирующая минвата сразу же отметилась высоким поглощением жидкости, а в нашем случае — легко воспламеняющейся. Бензин не растекся по поверхности, а полностью впитался в материал. Горение продолжалось 2 минуты и 1 секунду, при этом происходило не столько по поверхности, сколь «вглубь». Угасание — равномерное. Видимых повреждений нет. Поверхность почернела, при горении было заметно искрение раскаленных минеральных волокон. В то же время каменная вата «отметилась» высокой дымностью, причиной которой был явно не бензин. Мы предположили, что выгорало связующее вещество, в качестве которого зачастую используют фенолоформальдегидные смолы. Максимум температуры на поверхности — 388 °С, при этом основной диапазон температур — от 250 и выше.

|

Образец / материал |

Продолжительность горения, с |

Температура горения, °С |

Дымность |

Самостоятельное горение |

Характер повреждений, примечания |

|

1. Пенополистирол беспрессового формования |

44 |

306 |

умеренная |

нет |

По площади растекания воспламенителя, насквозь |

|

2. Пенополистирол формованный |

35 |

256 |

умеренная |

нет |

По площади растекания воспламенителя |

|

3. Пенополистирол беспрессового формования пониженной теплопроводности (поверхностная обработка гранул) |

52 |

297 |

повышенная |

нет |

На площади, большей площади растекания воспламенителя |

|

4. Пенополистирол беспрессового формования пониженной теплопроводности (из сырья Neopor) |

37 |

262 |

умеренная |

нет |

По площади растекания воспламенителя |

|

5. Пенополистирол экструдированный (производитель Беларусь) |

50 |

240 |

умеренная |

нет |

По площади растекания воспламенителя |

|

6. Пенополистирол экструдированный (производитель Россия) |

23 |

329 |

повышенная |

нет |

По площади растекания воспламенителя |

|

7. Пенополистирол экструдированный (производитель Россия, бренд) |

280 |

334 |

высокая |

да |

По всей поверхности, образец сгорел. Бурная химическая реакция на поверхности под действием бензина |

|

8. Пенопласти на основе карбамидоформальдегидной смолы |

55 |

356 |

низкая |

нет |

По площади растекания воспламенителя |

|

9. Пенополиуретан |

39 |

>400 |

высокая |

нет |

Больше площади растекания воспламенителя, едкий дым |

|

10. Минеральная вата |

121 |

388 |

высокая |

нет |

По площади растекания воспламенителя |

Итог

Все виды пенопластов подвержены воздействию огня. Вспененные полистиролы существенно теряют в объеме (регламентированная по СТБ степень повреждения образца — не более 80 %), обильно дымят и оплавляются. Расплав гранул некоторое время горит, однако ввиду очевидного свойства самозатухания достаточно быстро угасает. При этом распространения пламени по поверхности или объему нет. Наиболее подвержен деформациям пенополистирол, изготовленный методом беспрессового формования, и его коллега с поверхностной обработкой гранул углеродсодержащими добавками. Формованный показал лучший результат. «Серебро» — у пенопласта из сырья Neopor.

Не принимая во внимание явно провальный образец именитого российского производителя, можно сделать вывод, что экструдированный пенопласт отличается минимальной продолжительностью горения и явным свойством самозатухания. Как только воспламеняющаяся жидкость на поверхности материала выгорала, горение прекращалось. Материал стоек к деформациям и усадкам под воздействием огня, почти не оплавляется и не грешит излишней копотью.

Российский именитый пенопласт сгорел бы полностью, не вмешайся мы. Очевидно, что о применении антипиренов при его изготовлении и речи быть не может. Он горит не только в расплавленном состоянии, но и в своем первоначальном виде под воздействием даже минимального источника огня. Вероятно, такой пенопласт может воспламениться и от искр. Абсолютный незачет.

Экзотические виды пенопласта и минвата горение поддерживают минимально. Несмотря на отсутствие значительных повреждений и деформаций, образцы отметились существенными недостатками — продолжительным горением (минвата), максимальной температурой (пенополиуретан) и неприятным запахом (пеноизол).

Вместо резюме

Каждый наш читатель способен сам проанализировать представленную информацию и сделать вывод. Ну а мы продолжим наши эксперименты. Следите за анонсами!

Остались вопросы? С чем-то не согласны? Есть что рассказать?

Звоните, телефон редакции: (017) 268-11-65.

Пишите, e-mail редакции: [email protected].

Автор: Алексей Стаховский, Дмитрий Макарчук, Стройка.

stroyka.by

Пенополистирол – Токсичность продуктов горения пенополистирола

Химия – Пенополистирол – Токсичность продуктов горения пенополистирола

01 марта 2011Оглавление:

1. Пенополистирол

2. Применение пенополистирола

3. Потребление пенополистирола в мире

4. Свойства

5. Пожароопасные свойства

6. Токсичность продуктов горения пенополистирола

Относительная токсичность горения пенополистирола существенным образом зависит от условий пиролиза. Показано, что сгорание пенополистирола толщиной 3 см и площадью 1,7 м создает для человека смертельную концентрацию летучих продуктов.

Поэтому изучение токсичности продуктов горения пенополистирола было начато во всем мире на рубеже 60-хх годов при конструировании объектов военной техники замкнутого объёма — космических кораблей, самолетов, подводных лодок и т. д. Эти исследования носили закрытый характер — до сих пор в открытом доступе присутствуют лишь разрозненные их фрагменты.

Применение пенополистирола вне сферы военных приложений очертило ряд существенных недостатков механистичного переноса в коммунальную гигиену критериев оценки токсичности продуктов горения, принятых в военной медицине. В частности такой широко распространенный интегральный показатель токсичности продуктов горения HCL50 был изначально рассчитан на боевые действия с наперед запланированным и допустимым летальным исходом реципиентов. Разумеется такой подход был негуманен и совершенно недопустим для гражданского населения при оценке пожарнотехнических рисков. Поэтому коммунальная гигиена вопросы токсикологии и гигиены применения полимерных материалов рассматривает намного шире, глубже и комплексней.

Ежедневно только в Российской Федерации происходит 549 пожаров, на которых гибнет 42 человека, что более чем в 3 раза превышает средний уровень развитых стран и составляет 5-6 % погибших в категории насильственной смерти. По данным судебно-медицинских экспертиз в структуре причин смерти на пожарах до 85 % составляют отравления продуктами горения. Данный факт необъясним с позиций судебно-медицинской диагностики, базирующейся на определяющем влиянии оксиуглеродной интоксикации, выражающейся в повышенном содержании карбоксигемоглобина в крови погибших. Поэтому и зарубежные и отечественные токсикологи давно уже ориентируются на диагностику комбинированных ингаляционных отравлений продуктами горения. Особенно актуален данный подход для полимерных материалов, в случае горения которых выделяется множество высокотоксичных ксенобиотиков, которые и играют определяющую роль в генезисе смерти потерпевших, хотя индивидуальные концентрации этих токсических соединений в крови могут и не достигать общеизвестных летальных уровней.

По результатам испытаний «НИЛ токсичности продуктов горения» отдельные виды пенополистирола относятся к высокоопасным — группа токсичности Т3. Поэтому на Украине находится на утверждении проект закона, категорически запрещающий применять в жилых строениях полимерные и полимерсодержащие строительные материалы с токсичностью продуктов горения Т3 и Т4. Кроме того все ещё остается невыясненным вклад антипиренов в токсичность продуктов горения пенополистирола. И хотя присутствие в достаточно больших количествах в составе продуктов горения самозатухающих марок пенополистирола крайне ядовитого бромводорода подтверждается самими производителями, вопрос до сих пор остается открытым. Серьезную путаницу и неразбериху в вопросах оценки токсичности продуктов горения пенополистирола вносят и сами производители, пытаясь при помощи средств массовой информации собственные хаотичные исследования непонятно чего по непонятно каким методикам опосредованно отождествить со всем многообразием выпускаемых пенополистиролов.

В этой связи представляются весьма непонятными объяснения ГУ «Судебно-экспертное учреждение ФПС „Испытательная пожарная лаборатория“ по Свердловской области», по факту расследования причин гибели людей при пожаре в клубе «Хромая лошадь», что оценка токсичности продуктов горения пенополистирола согласно ГОСТ 12.1.044-83 ими не проводилась «…в связи с отсутствием в лаборатории технической возможности…». Проблема степени допустимости применения пенополистирола в строительстве в свете дефицита мышей уже стала предметом пристального интереса средств массовой информации.

В то же время, согласно исследованию Аналитической группы при кафедрах органического цикла МГУ, под руководством профессора А. Т. Лебедева, «два куска пенопласта с маркировками SE и STD» не содержит и не выделяет при горении фосген и хлор.

Коэффициент дымообразования негорючих марок пенополистирола составляет 1219 м²/кг, что в 53, 35, 4.5, 1.4 раза больше, чем у древесины, картона, линолеума ПВХ, резины, соответственно. Горючие марки пенополистирола выделяют дыма примерно на 14 % меньше. Пожарно-технические наставления предостерегают, что при коэффициенте дымообразования выше 500 м²/кг задымленность так высока, что человек полностью утрачивает способность самостоятельно ориентироваться в помещениях.

| Название материала | Коэффициент дымообразования, |

|---|---|

| Пенополистирол самозатухающий | 1219 |

| Пенополистирол горючий | 1048 |

| Резина | 850 |

| Пенополиуретан | 757 |

| Линолеум ПВХ | 270 |

| Фанера | 140 |

| ДВП | 130 |

| Ткань мебельная п/ш | 116 |

| ДСП | 90 |

| Картон марки «Г» | 35 |

| Древесина | 23 |

Задымления помещений при пожаре в первую очередь опасна как психологический фактор, воздействующий на человека через органы зрения. Средняя скорость распространения дыма на пожаре по вертикали составляет 2 — 3 м/с, а по горизонтали — 0,5 — 0,7 м/с. Если видимость в задымленном помещении составляет менее 10 м, то у человека на подсознательном уровне формируется необратимое паническое состояние, при котором он склонен к иррациональным действиям и не всегда способен самостоятельно покинуть помещение, хотя суммарная токсичность продуктов горения может еще и не достичь опасных концентраций.

| Наименование токсичных летучих веществ, выделяющихся при горении пенополистирола | м²/г |

|---|---|

| СО | 70,5 |

| СО2 | 2142,7 |

| HCN | 11,8 |

| C6H5OH | 0,01 |

| N2O | 1,18 |

| CH3-C-CH3 | 0,53 |

| C6H6 | 4,9 |

| C8H8 | 0,31 |

Более 90 % людей погибает еще до прибытия пожарных подразделений так как подавляющее большинство пожаров развивается по хрестоматийной схеме: — обнаружение → задержка с оповещением и выводом людей → гибель людей в дыму от отравления.

Высокую токсичность продуктов горения незащищенного пенополистирола, использованного вопреки всем строительным нормам, наглядно продемонстрировал пожар к клубе «Хромая лошадь». Огонь полыхал всего 3 минуты, сам клуб практически не пострадал, на как будто только что сервированных столиках остались нетронутыми салфетки, приборы, еда. Деревянная мебель не сгорела, только покрылась копотью. Огонь сам погас ещё до приезда пожарных, которые долго не могли понять, как за 3 минуты пожара могло погибнуть столько людей.

Антипирены, используемые в составе пенополистирола

В данный момент строительный пенополистирол типа ПСБ-С пропитывают гексабромциклододеканом. Доля противопожарных добавок обычно не превышает 0,5 %. ГБЦД не образует токсичных диоксинов и фуранов при горении. Этот факт был подтвержден Министерством природы Германии в 1990 для полимеров, в котором содержание ГБЦД было, по крайней мере, в пять раз выше обычного. Было установлено, что ГБЦД не является источником формирования полибромодибензофуранов и диоксинов при различных видах горения в диапазоне температур от 400 до 800°C2. Аналогичный результат был ранее подтвержден Министерством природы Нидерландов в 1989 г. при изучении пиролиза полистирола, содержащего 10 процентов ГБЦД. Исследование, проведенное в 1992 г. известным институтом Фрезениуса в Германии, показало, что в самом ГБЦД нет бромированных диоксинов или фуранов, которые можно было бы выявить. Последние испытания в инсинераторе ‘Tamara’ в Карлсруэ показали, что сгорание полистиролов в современной мусоросжигательной печи является экологически благоприятным методом утилизации с точки зрения выбросов в атмосферу.

Однако в последние годы выяснилось, что ГБЦД обладает куммулятивными свойствами, что вызвало обеспокоенность в связи с его влиянием на окружающую среду. Стокгольмская конвенция о стойких органических загрязнителях, комитет по рассмотрению стойких органических загрязнителей ООН, Шестое совещание UNEP/POPS/POPRC.6/10 Женева, 11-15 октября 2010 года предписали ограничить, а в дальнейшем запретить его применение. На Украине ГБЦД внесен в список опасных химических веществ с учетом его воздействия на экологию, а ряд стран уже полностью запретили даже ввоз ГБЦД на свою территорию.

К 2014 году было предписано прекратить использование этого вещества, в том числе в качестве антипирена для пенополистирола.

В конце марта 2011 года Great Lakes Solutions объявили об успешном создании безопасной альтернативы. С апреля 2011 года Great Lakes Solutions совместно с The Dow Chemical Company приступили к проработке процесса производства и продажи антипирена нового поколения, соответствующего требованиям по безопасности и экологичности, над которым специалисты двух компаний работали последние несколько лет. Президент компании Great Lakes Solutions Анна Нуунан сообщила, что новая антипожарная добавка не снижает теплотехнических характеристик вспененных и экструдированных полистиролов и одновременно удовлетворяет требованиям по экологичности. В начале апреля компания BASF объявила об удовлетворительных результатах тестирования нового антипирена в составе пенополистирольной продукции. Таким образом, индустрия получит возможность совершенствовать потребительские характеристики полистиролов, адаптировав их к всё более требовательным экологичным стандартам ЕС.

Состояние зданий, утепленных пенополистиролом, после пожара

Пенополистирол имеет низкую теплостойкость и уже при температуре выше 80С начинает размягчаться. Введение в пенополистирол антипиренов уменьшает вероятность случайного возгорания и снижает его горючесть. При требовании к пожарным расчетам прибывать на место бедствия в течение 10 минут, стены, утепленные пенополистиролом, выдерживают воздействие в диапазоне 100—110 °C в течение 2-часов, за которые пенополистирол, переходя в жидкое состояние, подвергается существенной деструкции и уменьшается в объёме в 3-5 раз.

| Горящий материал | Температура в помещении, °C |

|---|---|

| хлопчатобумажная ткань | 260 |

| древесина, мебель | 280 |

| бумага, картон | 380 |

| полимерные материалы | 950 — 1200 |

Все термопластичные пластмассы в течении 3-х минут способны воспламеняться от лучистой энергии интенсивностью 19800 вт/м². Если пенополистирол защищен гипсоволокнистой плитой + древесно-волокнистой плитой то примерно через 22 минуты т. н. „стандартного пожара“ внутри помещения создаются условия для самовоспламенения пенополистирольного утеплителя внутри стеновой конструкции. Если пенополистирол защищен асбоцементным листом то примерно через 7-8 минут под воздействием лучистой энергии пламени он прогревается до температуры самовоспламенения. По результатам исследований и опытов установлено, что под слоем цементно-песчаной штукатурки толщиной 25 — 30 мм т. н. „стандартного пожара“ пенополистирол прогревается до температуры 200 °С и выше только через 16 минут. В трехслойных железобетонных панелях с утеплителем из ПСБ-С и защитным слоем из мелкозернистого тяжелого бетона толщиной 50 мм, оплавления пенополистирола на значительную глубину происходит только через 15 минут „стандартного“ пожара, и только через 45 минут его полное расплавление.

В результате образовавшейся температурной волны пенополистирольный утеплитель на значительной части здания может быть полностью уничтожен, так как процессу термодеструкции пенополистирола предшествует этап его пиролиза, развивающийся на начальной низкотемпературной фазе пожара и сопровождающийся обильным истечением летучих соединений.

При этом даже абсолютно не затронутые огнем конструкции стен соседних квартир, поглотив часть продуктов разложения пенополистирола, окажутся безвозвратно загрязненными и непригодными для дальнейшего проживания.

В то же время производители пенополистирола, а также некоторые специалисты утверждают, что современный пенополистирол с добавлением антипиренов практически исключает возгорание, будучи применен в составе специальных систем утепления

Профессор РХТУ, д.х.н., Кербер М. Л.: При соблюдении правил использования, материалы из пенополистирола безопасны для человека и природы, а учитывая их высокие теплоизоляционные свойства, им почти нет аналогов среди существующих утеплителей.

Для исключения воздействия открытого пламени из горящей квартиры на пенополистирол, используемый, для наружной теплоизоляции стен зданий с тонким штукатурным слоем, в этом типе утепления фасадов используются вставки из минеральной ваты по периметру оконных проемов и поэтажно по периметру здания. Системы утепления фасадов зданий проходят натурные пожарные испытания в соответствии с ГОСТ 31251-2003, в соответствии с которым в настоящее время 77 систем с утеплителем из пенополистирола получили наилучший класс пожарной опасности К0, то есть были признаны непожароопасными. Известные случаи пожаров в конструкциях с пенополистиролом эти эксперты объясняют исключительно нарушениями правил его использования, а также халатностью надзорных органов и проектировщиков, допускающими неправильное применение.

Другие эксперты, и в частности „Лаборатория противопожарных исследований, сертификационных испытаний и экспертизы в строительстве“ при „Центральном НИИ строительных конструкций им. В. А. Кучеренко“ выражают серьёзную озабоченность несовершенством самого ГОСТ 31251-2003, обосновав суть своих замечаний в пояснительной записке к новому ГОСТ 31251-2008, редакции 2008 г. Эксперты отмечают, что из-за методологических просчетов ГОСТ 31251-2003, одна и та же конструкция может быть отнесена к разным классам пожарной опасности, что вносит элементы субъективизма при получении соответствующих пожарно-технических сертификатов.

Поэтому вступившая в силу 01.03.2010 новая редакция ГОСТ 31251 существенным образом изменила методологическую основу проведения испытаний стен зданий на пожарную опасность. В частности контроль степени горючести используемых материалов теперь должен осуществляться только по EN ISO 1716:2002, который автоматически уравнивает пожарнотехнические характеристики как горючих, так и т. н. „самозатухающих“ разновидностей пенополистирола. Кроме того новый нормативный документ однозначно требует, чтобы наружные стены здания с обеих сторон были выполнены из негорючих материалов, удельное значение пожарной нагрузки в любом помещении не превышало 700 МДж/м² и условная продолжительность пожара была меньше 35 минут.

Отечественные особенности испытаний пенополистирола на горючесть

Причиной неправильного определения группы горючести пенополистирола по ГОСТ 30244-94 является прогар образцов

По своей химической природе пенополистирол — однозначно горючий материал. Но в силу несовершенства отечественной нормативной документации, допускающей параллельное существование нескольких взаимоисключающих методик, определение класса горючести пенополистирола донельзя запутано и противоречиво.

Согласно методике, изложенной в нормативных документах, степень горючести пенополистирола оценивается по результатам анализа температуры дымовых газов, степени повреждения образцов по длине, потере ими массы или длительность самостоятельного горения. Данная методика изначально не способна объективно классифицировать степень горючести пенополистирола так как уже на первых секундах, происходит сквозное прогорание испытуемых образцов, сопровождающееся плавлением и каплепадением пенополистирола. Вследствие низкой теплостойкости пенополистирола, образующийся расплав покидает зону горения настолько быстро, что не успевает прогреться до температуры самовоспламенения и образования горящих капель расплава. В оставшееся время испытаний пламя испытательной установки непосредственно уже не воздействует на образцы, оставляя их неповрежденными. В итоге формальные признаки не превышают установленных границ, что позволяет отнести практически все виды пенополистиролов к группе горючести Г1. Предостерегая от неправильной оценки горючих свойств пенополистирола, специалисты давно и настойчиво обращают внимание даже на уровне учебников на нелепость и ошибочность данной методики. Поэтому была разработана усовершенствованная методика, оформленная в соответствующем ГОСТ. Но заложенные в этом нормативном документе методологические просчеты и откровенные ошибки арифметического плана только усугубили ситуацию неоднозначности и методологического хаоса в вопросах классификации пенополистирола по группам горючести. Кроме того данный ГОСТ не распространяется на испытания строительных материалов.

Несовершенство методик, перемноженное на практически полную изношенность испытательного оборудования пожарнотехнических лабораторий, при низкой степени ответственности и квалификации их персонала привело к ситуации, когда степень горючести пенополистирола, записанная в пожарном сертификате, уже больше практически не зависит от истинных физических характеристик материала — достаточно выбрать „правильную“ лабораторию, которых в России около 100.

Несовершенство отечественного нормативного и правового законодательства позволяет производителям пенополистирола, для получения соответствующего пожарно-технического заключения, уже больше не обращаться в официальные специализированные исследовательские институции — достаточно получить нужное заключение от любой из множества частных сертификационных контор, которые имеют в своём уставе пункт „Проведение испытаний“. А наличие заключения от такой конторы позволяет проводить массированную и агрессивную пропаганду в СМИ, Интернете и специализированных изданиях, утверждая, что пенополистирол является негорючим и нетоксичным материалом. Об этой проблеме недавно заявили высокопоставленные сотрудники Ростеста и Общества по защите прав потребителей

А. А. Медников, директор ЗАО „Ростест“:

— Сейчас в сертификации существует огромное количество фиктивных сертификационных контор, которые работают с испытательными лабораториями, которых не существует.

Н. С. Головкова, член СП РФ, вице-президент Всероссийской лиги защитников прав потребителей, председатель Московского общества защиты прав потребителей: — Очень часто вся эта контора представляет собой пятерых человек с письменным столом и компьютером.

Все это позволяет высокопоставленным чиновникам, ответственным за состояние вопроса заявлять следующее:

Смирнов Н. В., д.т. н., профессор, начальник отдела ФГУ ВНИИПО МЧС России — Наиболее пожароопасными являются утеплители на основе пенополистирола. Они при тепловом воздействии плавятся, текут и поджигают все, что находится на их пути. Все материалы на основе пенополистирола по горючести относятся к классу Г3, Г4. Таким образом, если в сертификате вы видите группу горючести Г1, Г2 — это ошибка. Эти материалы относятся к легко воспламеняемым, высоко опасным по токсичности продуктов горения и с высокой дымообразующей способностью. Несколько крупных пожаров, произошедших на промышленных предприятиях, показали высокую пожарную опасность материалов на основе пенополистирола.

Чистяков А. М., профессор, зам. генерального директора ФГУП „ЦНИИПРОЕКТЛЕГКОНСТРУКЦИЯ“: — Выход на российский рынок новых строительных материалов, в том числе утеплителей, сопровождается отсутствием адаптированной нормативной базы, что приводит к дезориентации потребителя в том, что касается сферы применения тех или иных материалов. Например, на упаковках почти всех производителей экструзионного пенополистирола, имеющего сертификат группы горючести Г1, сам производитель указывает „Reaction to fire class E“. То есть производитель согласен, что в Европе его утеплитель можно применять не выше цокольного этажа или в инверсионных кровлях на бетонной основе, а в России, размахивая приобретенным сертификатом на Г1, он рекламирует свою продукцию для широкого применения в фасадах и кровлях на металлическом основании. Следуя известному высказыванию „Зри в корень“, в данной ситуации многое на российском рынке утеплителей можно объяснить экономическими причинами. Относительная дешевизна пенополистиролов как мощный поплавок выбросила их на поверхность нашего ещё во многом дикого строительного рынка.

Лежнев С. Т., начальник сектора ФГУ ВНИИПО МЧС России: — Использование плит из ПСБ-С привело в ряде случаев к катастрофическим последствиям. С начала 1970-х гг. и в последующем произошли очень крупные пожары — на Чернобыльской АЭС, в Надыме, Челябинске… Везде наблюдалось очень быстрое распространение пламени и обрушение конструкций уже на 12-14 мин от начала пожара. При этом очень осложняло работу пожарных образование горящих капель, быстрое распространение огня по утеплителю, а также выделение большого количества токсичных продуктов горения. Между специалистами ВНИИПО и строителями давно существуют разногласия по вопросу применения в строительстве утеплителей из полимерных материалов. Однако по СНИПам пенополистирольный пенопласт был квалифицирован как трудносгораемый материал и разрешен для массового строительства.

Ситуацию неразберихи и неоднозначности в вопросе оценки истинных характеристик пенополистирола усугубляет ещё и тот факт, что в зависимости от свойств исходного сырья, пенополистирол одного и того же производителя, изготовленный в сходных условиях и единым ТУ по своим отдельным пожарнотехническим показателям может различаться в 4-5 раз.