альтернатива современным стройматериалам в 2021 году

Цены на стройматериалы растут, и многие строителям-самоучкам приходится искать альтернативные варианты. В сегодняшней статье мы расскажем об одном из таких вариантов — речь пойдет о том, как своими руками сделать опилкобетон.

Своим личным опытом изготовления опилкобетона с добавлением глины поделился с нами автор YouTube канала «Владимир Арбин».

Причем в данном случае мы рассмотрим сразу два бюджетных вариантов «теплых» блоков: на основе цемента и без него.

Основные этапы работ

Глину необходимо замочить в емкости с водой и оставить на некоторое время.

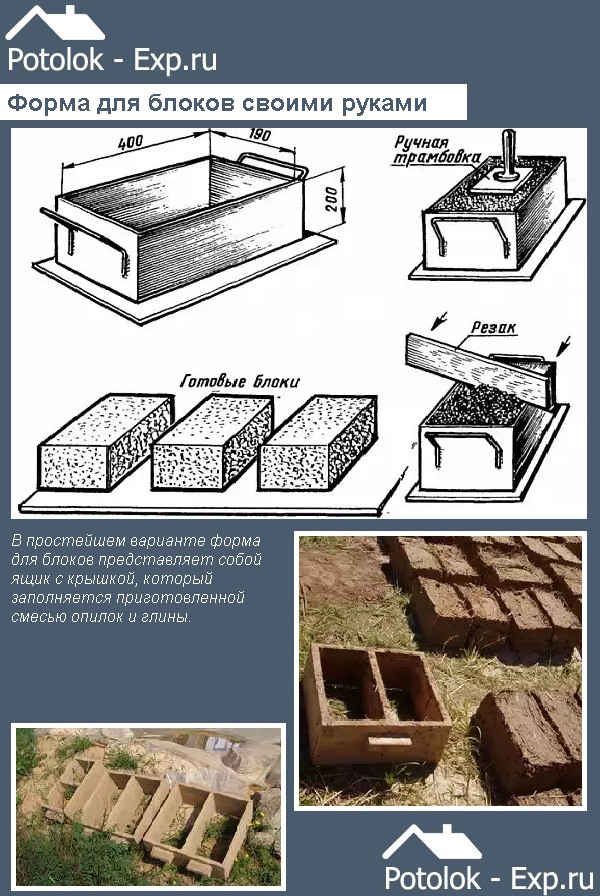

Из фанеры или досок необходимо будет сделать опалубку (форму) для заливки раствора. Размеры формы — это уже на ваше усмотрение.

Но за основу можно использовать стандартные размеры заводских стеновых блоков.

Перед замешиванием раствора замоченную в воде глину надо тщательно перемешать. Затем добавляем в нее древесные опилки, и снова перемешиваем.

Замешивать раствор можно как руками, так и с помощью строительного миксера. Или же можно использовать электродрель с насадкой-венчиком.

Ну а самый оптимальный вариант — замешивать глиняный раствор с опилками в бетономешалке. Получится и быстро, и качественно.

Пропорции материалов следующие:

- глина — 1,5 ведра;

- опилки — 3 ведра;

- вода — 1 ведро.

В подготовленную форму заливаем глиняный раствор с опилками.

Чтобы поверхность блока была более гладкой и ровной, сверху раствор можно придавить крышкой, изготовленной из фанеры.

Чтобы блок получился качественным, без пор и щелей — раствор в опалубку лучше заливать в несколько этапов (послойно), и каждый слой надо хорошо трамбовать деревянной рейкой. Либо можно придавливать той же крышкой.

Через несколько дней можно разобрать опалубку. Готовые блоки надо будет оставить хорошо просохнуть в течение не менее двух недель.

Опилкобетон приготавливается из тех же компонентов, но в данном случае для большей прочности уже добавляется цемент. Глина используется вместе с песком.

Также в воду перед замешиванием добавляется жидкое стекло.

Для еще большей прочности можно добавить дополнительно армирующее фиброволокно. Хуже точно не будет. За счет цемента цвет у опилкобетона будет серый.

Подводим итоги

Блок из глины с опилками после 3-недельной выдержки так и не затвердел полностью. Возможно, здесь нужно пересмотреть пропорции материалов. Но по сравнению с опилкобетоном, такие блоки получаются выгоднее в плане экономии.

В свою очередь, блоки из опилкобетона (с добавлением цемента и фиброволокна) получаются довольно прочными.

Видео по теме

Подробный процесс изготовления строительных блоков из глины с опилками и опилкобетона (с добавлением цемента) можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Мне нравится2Не нравится

Андрей Васильев

Задать вопрос

Саманные блоки своими руками

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно

При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

троительство фундамента для дома из соломы и глины

Соломенные дома относятся к каркасным строениям, поэтому, прежде чем приступать к использованию подготовленных природных материалов, необходимо изготовить фундамент дома и каркас стен. В связи с тем, что основным компонентом строительной смеси является солома – легкие, пористые растительные остатки, общая масса конструкции не велика. Следовательно, нет необходимости в изготовлении мощного фундамента. Вполне может подойти ленточный небольшой толщины или столбчатый. На элементы основы уложите обвязку из бруса сечением 100×150 миллиметров и установите на нее вертикальные элементы каркаса стен, соединив их между собой верхней обвязкой и несколькими поперечными деталями, служащими для ограничения оконных и дверных проемов, а также для увеличения прочности стен.

В связи с тем, что основным компонентом строительной смеси является солома – легкие, пористые растительные остатки, общая масса конструкции не велика. Следовательно, нет необходимости в изготовлении мощного фундамента. Вполне может подойти ленточный небольшой толщины или столбчатый. На элементы основы уложите обвязку из бруса сечением 100×150 миллиметров и установите на нее вертикальные элементы каркаса стен, соединив их между собой верхней обвязкой и несколькими поперечными деталями, служащими для ограничения оконных и дверных проемов, а также для увеличения прочности стен.

Следующий этап строительства дома – подготовка смеси. Для этого тщательно просушенную солому без включений травы, а так же следов гниения уложите в любую подходящую емкость достаточного объема. Это может быть и бетономешалка, и вышедшая из употребления ванна, и яма в земле, выложенная полиэтиленовой пленкой.

В солому влейте достаточное количество тщательно разведенной в воде глины (глиняного молока).

Солома не должна быть сильно переувлажнена, не должна плавать в глине, а лишь смочена ею как можно тщательнее.

Перемешивать ингредиенты смеси можно посредством механизированного инструмента или ручного, например вилами или лопатой. После подготовки достаточного количества материала приступаем к его утрамбовыванию в стены.

История технологии домов из соломы и глины

Технология эта имеет длительную историю, отработана до мелочей и в последние годы постепенно приобретает все большую популярность как экологичная альтернатива традиционным способам возведения зданий различного назначения. На Руси традиционно данный способ строительства был уделом наиболее бедных слоев населения. Да и сейчас при определенной сноровке исходные компоненты основной смеси можно запасти в достаточном количестве практически за бесценок. Конечно, количество зерновых, возделываемых в средней полосе нашей страны, значительно снизилось за последнее время, но расширяющееся молочное и мясное скотоводство, птицеводство и другие отрасли животноводства способствуют расширению пахотных земель и развитию зернового земледелия в нашей «рискованной зоне».

Глина же для таких домов буквально находится под ногами, необходимо лишь вооружиться лопатой и заготовить необходимое ее количество. При этом следует отметить, что наиболее перспективна так называемая «жирная глина», содержащая не более 15% песка. Издревле отмечено, что наивысшего качества глина достигает после зимнего хранения, поэтому ее заготовку целесообразно произвести летом, сложить под навесом, исключающим попадание влаги и запланировать на весну строительство зданий.

Интересные фактыправить править код

- Глину часто можно найти в водоёмах с песчаным дном.

- Для экономии пространства в инвентаре, из четырёх глиняных комков можно создать один глиняный блок. Из глиняного блока нельзя создать четыре комка обратно, но его можно разместить, а затем разрушить.

- В очень редких случаях глину можно найти в подземельях на низких уровнях.

- Иногда глина может сгенерироваться под фермами деревенских жителей.

- Из блока глины выпадает только 4 глиняных шарика, независимо от зачаровывания «Удача».

- У глиняных блоков текстура , перекрашенная в серо-голубой цвет.

- В реальном мире глина бывает различных цветов: от белого до ярко-красного и обычно находится на глубине в несколько метров под землей.

Технология утепления дома с помощью глины и опилок

Технология утепления как с помощью смеси, так и с помощью готовых блоков, довольно проста. После укладки и полного застывания поверхность утеплителя из глины и опилок становится очень твердой, поэтому по ней даже можно ходить, не опасаясь растрескивания. Лучше всего перед укладкой утеплителя обработать поверхность, на которую будет производиться установка, штукатуркой или цементным раствором. Фундаментальный слой штукатурки должен составлять около 1 см и быть максимально ровным. Поверх застывшей основы укладывается утеплитель.

В случае если планируется укладка влажной смеси, то необходимо сделать деревянную опалубку так, чтобы смесь заливалась в короба, ширина которых должна составлять около 1 м.

Далее производится заливка густой смеси глины, перемешанной с опилками. Заливать утеплитель нужно поступательно, короб за коробом, попутно выравнивая поверхность каждого нового фрагмента. После полной заливки смеси глины и опилок необходимо дать поверхности застынуть. Толщина утеплительного слоя должна составлять не менее 15 см. Во время высыхания могут появляться небольшие трещинки, которые следует затереть раствором глины. Такой способ обустройства теплоизоляции считается приемлемым на этапе строительства дома, так как он является довольно грязным.

В случае если постройка уже давно закончена, лучше всего использовать готовые плиты из глины и древесных отходов, чтобы снизить риск загрязнения окружающих поверхностей. Для обустройства утеплительного слоя необходимо просто уложить плиты на обработанную поверхность так, чтобы они плотно прилегали друг к другу.

Особенности строительства

Возможно применение стальных щитов и опалубки при строительстве. В этом случае саманный кирпич подается в короб-опалубку, стоящий в проектном положении, немного смачивается водой и уплотняется небольшими слоями с помощью трамбовок из дерева. Глина находится в опалубке около 3-4 дней в пасмурную погоду или 2 дня — в солнечную. После она перемещается выше и изготавливается следующая часть стен. В каждом методе в ходе строительства формируются оконные и дверные проемы, по верхней части которых монтируется стальная или деревянная перемычка.

Дом из самана может обладать любой высотой стен. Существуют исторические примеры зданий в несколько этажей, которые не просто имеют отличное состояние, но и до сих пор находятся в эксплуатации. Такие строения, в отличие от землебитных вариантов, стены которых скрепляются благодаря гравитации, основаны на трехмерной структуре переплетенных соломенных волокон, общая прочность обеспечивается большим количеством отдельных стеблей. При этом большая часть домов из самана имеет не более одного-трех этажей. Такой дом, как и любое другое здание, требует надежного фундамента и прочной крыши для защиты от разрушительного влияния воды. Стены имеют традиционное оберегающее от дождя покрытие в виде цементного раствора или известковой штукатурки.

При этом большая часть домов из самана имеет не более одного-трех этажей. Такой дом, как и любое другое здание, требует надежного фундамента и прочной крыши для защиты от разрушительного влияния воды. Стены имеют традиционное оберегающее от дождя покрытие в виде цементного раствора или известковой штукатурки.

Характеристики и разновидности материала

Опилкобетонные блоки обладают отличными санитарно-гигиеническими качествами. Поэтому их можно использовать даже при строительстве медицинских и детских объектов. Данному материалу не страшна механическая обработка.

Блоки из опилок обладают следующими характеристиками:

- отличной теплоизоляцией;

- огнестойкостью;

- устойчивостью к воздействию морозов;

- прочностью.

Характеристики опилкобетоных блоков.

Основной недостаток этого материала заключается в том, что они способны впитывать влагу. Но данная проблема решается путем покрытия материала влагостойким составом и краской. Внутренняя часть конструкции из опилкобетона подвергается обработке качественным гидроизоляционным материалом.

Внутренняя часть конструкции из опилкобетона подвергается обработке качественным гидроизоляционным материалом.

В зависимости от плотности существуют следующие типы опилкобетона: М5, М10, М15 и М20. Наиболее плотным материалом являются блоки М5. Они применяются при строительстве фундамента и стен жилого дома. С помощью изделий М10 осуществляется реконструкция стен и подвальных помещений. Для проведения облицовочных работ и возведения перегородок внутри помещения подойдут блоки М15 и М20.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками. Для этого нам понадобятся:

- опилки;

- цемент;

- песок;

- глина;

- вода;

- доски;

- толь;

- стальные стержни с резьбой;

- барашковые гайки;

- листовая сталь;

- вибротрамбовка;

- бетономешалка;

- полиэтиленовая пленка;

- сито с ячейками 10*10 мм;

- лейка;

- гвоздь;

- шпатель.

Этапы строительства дома из керамоблоков

Решив построить на загородном участке дом, всегда встает вопрос о выборе материала. Недавно одним из лучших материалов считался кирпич, но теперь ему на смену пришел современный высокотехнологичный керамический блок.

Недавно одним из лучших материалов считался кирпич, но теперь ему на смену пришел современный высокотехнологичный керамический блок.

Строительство из керамоблоков делится на несколько этапов:

- проектирование дома;

земляные работы;

устройство фундамента;

монтаж стен;

возведение перекрытий;

кровельные работы;

отделка.

Возведение фундамента

После подготовки участка, проведения на нем подготовительных работ и разработки плана можно переходить непосредственно к началу возведения дома или коттеджа.

Дом из керамических блоков не требует мощного усиленного фундамента, так как материал обладает небольшим весом.

После того как фундамент готов, необходимо проложить гидроизоляцию, так как поризованные блоки хорошо впитывают воду. Ее роль может сыграть специальный влагонепроницаемый материал на основе битума (рубероид), выпускаемый в рулонах. Стыки должны укладываться внахлест, не менее 10 см.

Готовый дом из керамических блоков.

Кладка стен и перекрытий

Соблюдение технологии постройки стен для дома из поризованных керамических блоков дает гарантию получения отличного результата, имеющего однородную текстуру, отсутствие мостиков холода, и деформаций, сказывающихся на комфортабельности готового жилья.

Подготовка к кладке стен включает следующие нюансы:

- Обязательно выполнить гидроизоляцию на линии стыка стены и фундамента.

Клеящий раствор должен быть такой консистенции, чтоб была возможность избежать его попадания в полости блоков.

Укладка с помощью теплосберегающего состава должна происходить при температуре воздуха не ниже 5 C°.

Керамоблоки, в процессе возведения стен, имеют свои особенности укладки:

- кладка начинается с углов;

нанесение раствора на вертикальную поверхность блока не требуется;

при использовании цементного раствора, блоки необходимо смочить водой;

угловых рядов нужно возвести не меньше трех, прежде чем начать кладку стен;

наружные стены возводятся одновременно с несущими внутренними перегородками.

Дача из керамоблоков с кирпичной отделкой.

Облицовка стен

Для защиты стен дома из керамоблоков от воздействия окружающей среды дополнительно потребуется внешняя отделка здания. Дома из керамических блоков дают возможность реализовать любую идею в оформлении фасада:

- Классическая кирпичная отделка. Применение облицовочного кирпича имеет ряд преимуществ и многолетнюю практику. Перевязка этого материала с основной стеной не имеет сложностей, процесс облицовки не требует много времени и затрат.

Штукатурка обычная. Это наиболее экономичный вариант отделки фасада, обладающий широким ассортиментом смесей, позволяющих придать оригинальный вид зданию. Недостатком является короткий срок службы и необходимость повторения процедуры оштукатуривания примерно через 5 лет.

Штукатурка утепляющая. Совмещает два свойства – декоративное и функциональное. Теплоизоляция повышается за счет монтажа специальных плит, на которые наносится штукатурка.

Способы монтажа стен

Дома из глинобита можно строить двумя способами — с применением съемной опалубки или из заранее изготовленных блоков

Дома из глинобита можно строить двумя способами:

- С применением съемной опалубки. В этом случае готовую смесь натрамбовывают в съемную опалубку высотой до 20 см за один раз. Чтобы обеспечить лучшее сцепление каждого слоя с предыдущим, верх нижнего слоя делают гребневидным. Усиливать конструкцию можно стеблями камыша, который прокладывают между уровнями кладки. Каждый новый слой самана укладывают на слегка подсохший ряд, но, не дожидаясь образования корки на его поверхности.

- Блочная кладка. В этом случае из саманной смеси готовят кирпичи, которые потом укладывают по типу кирпичной кладки со смещением (вперевязку). В качестве раствора выступает эта же песчано-глиняная смесь.

Важно: раствор, приготовленный для производства блоков, необходимо выработать за один раз. Оставлять его на ночь не имеет смысла, поскольку он потеряет свои пластичные свойства

Изготовление саманных блоков.

1. Процесс изготовления саманных блоков своими руками начинается с определения качества глины. Ведь она может быть разной по содержанию песка.

От 2 до 3 процентов содержания песка – жирная глина.

От 15 до 10 процентов содержания песка – средняя глина.

Более 30 процентов содержания песка – тощая глина.

Лучше всего подойдёт либо жирная, либо тощая глина.

Для того чтобы понять к какому типу относится глина, нужно:

Слепить из смеси шарик диаметром 5 см.

Положить его на ровную поверхность.

Сверху надавить на шарик ровной дощечкой до образования на нем трещин.

Если глина тощая, то шарик сразу будет разваливаться. Если средняя, то трещины будут появляться, когда диаметр шара уменьшится на треть. В случае с жирной это произойдёт только тогда, когда он сплющится вдвое.

Для саманных блоков не используйте речной или морской песок. Подойдёт только песок крупной фракции.

2. Каким будет количество связующего материала зависит опять же от типа глины. Если жирная, используется от 12 до 20 кг на 1 м3. Если средняя – от 8 до 12 кг на 1 м3

3. В зависимости от количества необходимых для постройки саманных блоков, подготавливаем яму для замеса. Размеры произвольные. Например, глубиной – 50 см, шириной – 150 см, длиной – 250 см.

4. Укладываем на дно ямы пленку.

5. Засыпаем в яму глину, толщиной не более 25 см и заливаем её водой до полного покрытия. И оставляем в таком виде на всю ночь. Это нужно, для того чтобы глина стала мягкой.

6. С утра глину обязательно нужно помесить. Делать это лучше всего ногами. Это позволит избавиться от комков и камней.

7. Добавляем необходимое количество песка.

8. Опять все перемешиваем.

9. Смачиваем связующий материал (например, солому) водой и добавляем в смесь.

10. Снова замешиваем.

11. Даём отстояться в течение двух суток.

12. Пока смесь отстаивается, подготавливаем формы для саманных кирпичей. Размеры блоков могут быть любыми, по вашему усмотрению. Главное не забудьте, что внутренний размер форм необходимо делать с припуском.

Главное не забудьте, что внутренний размер форм необходимо делать с припуском.

Так, если размер саманных блоков будет 40 см x 19 см x 13 см, то размер формы должен быть 43 см x 20.5 см x 14 см.

Если кирпич 36 см x 17 см x 13 см, то форма 39 см x 18.5 см x 14 см.

Если блок 30 см x 14 см x 10 см, то форма 32,5 см x 15 см x 11 см.

Формы должны быть изготовлены из ровных и прочных материалов. Подойдёт фанера, обрезная доска и так далее. Можно также делать конструкции из нескольких ячеек.

13. Через двое суток смесь опять замешиваем. При необходимости добавляем воду.

14. Смачиваем формы водой о посыпаем внутренние её стенки сечкой. Это нужно, для того чтобы готовая смесь не прилипла к ним.

15. Лопатой зачерпываем часть смеси и с размахом закидываем её в форму.

16. Трамбуем и убираем излишки при помощи мастерка.

17. Вываливаем получившиеся, ещё сырые саманные блоки из форм на подготовленную, проветриваемую, но защищённую от попадания воды площадку.

18. Оставляем сохнуть на три дня.

рис.1 Готовый саман, сделанный своими руками

19. Через три дня переворачиваем саманные кирпичи на ребро и сушим в течение сорока дней.

20. После этого укладываем саманные блоки на деревянные поддоны, оставляя небольшие зазоры между ними, где они окончательно затвердевают.

Плюсы и минусы

Утеплитель из глины и опилок сделать совсем не сложно в домашних условиях своими руками.

Глина имеет связывающую способность, а также хорошую клейкость. Когда глина наберёт в себя достаточно количество воды, она больше её не будет пропускать, то есть станет водоупорной.

Не водостойкое сырье, при попадании в воду начинает размокать, делится на части, образуется кашеобразная масса.

- Производство утеплительных плит из глины и опилок основано на наличии местных материалов, оно практически не требует затрат и относительно легко осуществимо.

- Применение данного материала в качестве утепляющего вещества снижает риск возникновения пожаров.

- Плиты из глины можно сделать своими руками. Их производство займет совсем мало времени.

- Глиняные соломенные плиты прочны, экологичны, устойчивы к температурным колебаниям, обладают прекрасной звукоизоляционной способностью, имеет высокую износостойкость.

Глина с опилками снижает риск возникновения пожаров

Как и для любого строительного материала для глины с опилками присущи некоторые минусы:

- Плиты, полученные с нарушением технологического процесса, имеют неправильную форму.

- Изделия из глинистого материала с примесью известняковой породы покрываются вздутиями.

- Материал подвержен химической коррозии.

Глиняные кирпичи обладают неоспоримыми достоинствами, а также сравнительно низкой стоимостью.

Как правильно приготовить смесь глины с опилками

Стоит сказать, что существует несколько способов использования глины с опилками в качестве материала для утепления, поэтому и способ приготовления смеси может несколько отличаться, как собственно и вся технология дальнейшей укладки готового материала. При желании можно использовать еще влажную смесь, которую заливают на потолок со стороны чердачного помещения. Однако существует и другой вариант, предполагающий изготовление из глины и опилок панелей, которые в дальнейшем в уже высушенном виде укладываются примерно таким же образом, как все панельные современные материалы, предназначенные для утепления.

В первую очередь необходимо подготовить все необходимые материалы, которые понадобятся не только во время приготовления смеси, но и во время ее использования при утеплении. В работе могут понадобиться следующие материалы и инструменты:

Схема утепления стен и потолка опилом.

- Глина.

- Опилки.

- Вода.

- Ведро.

- Большое корыто для смески состава.

- Тяпка.

- Деревянные бруски для изготовления форм для панелей.

- Лист фанеры.

В деле изготовления утеплительной смеси очень важно правильно соблюсти пропорции, так как это позволит в будущем избежать сильного растрескивания готовой поверхности.

В случае если планируется использовать смесь, предназначенную для нанесения во влажном состоянии, на 1 ведро глины берется 2/3 ведра опилок

В первую очередь нужно залить глину водой, чтобы получилась густая каша. Сложно сказать точно, сколько воды следует взять, так как в данном случае все зависит от того, насколько сухой была изначально глина. Глина может напитываться водой довольно долгое время, особенно если изначально она была высушена до состояния камня. При желании можно ускорить процесс напитывания глины водой путем ее постоянного помешивания, но даже такой способ не даст достаточно быстрого эффекта.

Лучше всего сразу замочить необходимое количество глины и дать ей настояться несколько дней до момента, пока она не приобретет нужную консистенцию. После разбавления глины до жидковатого состояния можно добавить опилки. Глину и опилки следует тщательно перемешать до получения однородной густой смеси. Перемешивать глину и опилки можно с помощью садовой тяпки, но по возможности следует использовать бытовую бетономешалку.

Для приготовления утеплительных плит глина и опилки берутся в равных пропорциях. В данном случае нужно сразу приготовить формочки, в которые в дальнейшем будет заливаться раствор. Для изготовления формы необходимо сколотить из брусков, высота которых должна составлять не менее 15 см, решетку с ячейками не менее 50Х50 см. Эта решетка в дальнейшем укладывается на фанерный лист, чтобы удобнее было заливать в нее раствор. Кроме того, использование фанеры позволяет добиться, чтобы плиты имели одну ровную боковину. Приготовленный раствор из глины и опилок заливается в формочки и оставляется до полного застывания. После заливки раствора в формы необходимо тщательно разровнять поверхность шпателем. Не стоит сушить утеплительные панели под прямыми солнечными лучами, так как это поможет привести к сильному растрескиванию. Необходимо сделать над формами навес или в крайнем случае забросать сверху травой, чтобы обеспечить достаточный уровень затененности.

Изготовление опилкобетона в домашних условиях

Закупка исходного материалаВсе необходимые компоненты не требуют вымачивания, или иной длительной предварительно обработки. Практически в любой специализированной торговой точке, будь то небольшой строительный маркет, или оптовый склад, можно приобрести всё необходимое, уже фактически в готовом для создания опилкобетона в домашних условиях виде.

Практически в любой специализированной торговой точке, будь то небольшой строительный маркет, или оптовый склад, можно приобрести всё необходимое, уже фактически в готовом для создания опилкобетона в домашних условиях виде.

Я оказываю консультационные услуги по подбору оборудования и помогу вам в этом разобраться. Это особенно полезно для людей, у которых нет ни времени на долгую подготовку, ни желания ей заниматься, ведь на всю закупку может уйти не более одного рабочего дня

Важно замечание – опилки необходимо просеять через сито 10×10 миллиметров.

Смешивание компонентов

Если привычная вам работа никак не связанна с постоянным, монотонным и изнурительным физическим трудом, то ручное перемешивание всех компонентов, не используя специально оборудование может оказаться весьма нетривиальной задачей.

Но уж если так вышло, что вы не можете рассчитывать на поддержку растворосмесителя или бетономешалки, крайне советую обзавестись напарником. Лишние руки, даже не особо сведущие в строительстве смогут подменять вас при перемешивании, вовремя доливать воду, чтобы вам не пришлось отвлекаться на это и т.д.

Лишние руки, даже не особо сведущие в строительстве смогут подменять вас при перемешивании, вовремя доливать воду, чтобы вам не пришлось отвлекаться на это и т.д.

Опилки смешивают с песком и цементом. Добавляется глиняное или известняковое тесто. Всё перемешивается. Смесь разводят в воде, постепенно доливая её, для этого отлично подойдёт лейка.

Маленькое замечание от меня – при изготовлении, если вы перемешиваете силами ручного труда, вас не будет покидать соблазн сначала забросать все компоненты в чан, уже потом их перемешать, крайне советую бросить эту жестокую и неблагодарную затею, будет проще сначала смешать песок и цемент с опилками, и только потом добавить глину. Перемешивать меньшие объёмы более однородного материала проще, через полчаса вы сами скажете себе спасибо.

Показатель готовности смеси – при сжатие в кулаке получается пластичный шарик, сохраняющий следы пальцев, при условии, что нет капель воды. Необходимо сразу начать лепку блоков, уже в течении полутора-двух часов смесь твердеет. Хорошо утрамбуйте смесь в формочке, чтобы убрать воздух. Вибропрессом никто не поделился? Что же делать? Своими руками тоже можно обойтись

Хорошо утрамбуйте смесь в формочке, чтобы убрать воздух. Вибропрессом никто не поделился? Что же делать? Своими руками тоже можно обойтись

Размеры блоков. Подбирайте ширину и длину блоков под толщину и длину будущих стен, так, чтобы длинна стены вышла какое-то целое число блоков. Общепринятый стандарт толщины одного блока 14 сантиметров. Учтите, что от размера блока напрямую зависит время его полного высыхания – чем меньше, тем быстрее сохнет. Проделав пару отверстий вы ускорите высыхание, немного сэкономите исходный материал и улучшите способность блока удерживать тепло.

Формы для отливки. Форму с блока опилкобетона снимают через 3-5 дней. Поэтому, крайне важно иметь как можно больше форм, если вы рассчитываете форсировать время подготовки к строительству, оптимальное количество для бытового использования, это одна-две дюжины. 10% — примерный запас объёма усушки. Внутренние стенки необходимо подготовить так, чтобы они не впитывали влагу (Это необходимо для соблюдения технологии производства и лёгкого извлечения блока из формы), не важно, что это будет: пластик, полиэтилен или сталь. Хорошо для изготовления форм подходят доски, с толщиной в 20 миллиметров.

Хорошо для изготовления форм подходят доски, с толщиной в 20 миллиметров.

Большие формы желательно делать разборными, чтобы потом, можно было «снять» саму форму с готового блока, а не подымать лишний раз тяжесть. Напоминают собой ящик.

Небольшие формы – соты, ящик изнутри разделяется стенками из досок. Стандартное количество блоков в одной соте – девять.

Особенности глинобитных домов

Особенность дома из землебита в том, что на его устройство не нужно дорогостоящих материалов и инструментов

Такие постройки еще называют землебитные дома.

- Особенность дома из землебита в том, что на его устройство не нужно дорогостоящих материалов и инструментов. Кроме того, дома, построенные из подручных природных материалов, не имеют никаких ГОСТов и стандартов. То есть монтировать здание модно принципу лепки из пластилина, подправляя при необходимости недочеты в работе.

- Стоит отметить, что землебитный дом отличается массой преимуществ:

- Так, здание не подвержено горению ни при каких условиях, что усиливает его пожаробезопасность.

- Простой на первый взгляд саманный (глинобитный) дом идеален в плане экологичности. Ведь только природные материалы используются для его возведения.

- Глинобитные постройки отличаются особым микроклиматом внутри. Зимой в нём тепло, а летом — прохладно.

- Кроме того, строительство дома можно выполнять полностью своими руками, не прибегая к помощи профессионалов.

Важно: необходимо лишь заготовить нужное количество глины с лета. При этом следует подбирать глину средней жирности

Иначе в результате использования сильно жирной или недостаточно жирной глины дом просто не наберет крепости. Проверяют глину методом скатывания из нее шарика диаметром 3-5 см. После полного высыхания шарик не должен растрескиваться в результате падения с высоты человеческого роста.

Технология дома из соломы

Сама по себе — технология может быть представлена двумя вариантами:

- из плит прессованной соломы;

- из самана – это смесь соломы и глины.

Перед началом работ нужно убедиться в количестве заготовленного материала для строительства дома.

Важно! Если соломенные блоки вы заготавливаете сами, то сырье правильнее будет подготовить в конце августа или начале осени, т.к. весной найти ее без признаков плесени очень сложно

Для сохранения нашего строительного материала при откладывании сроков работ, его желательно положить в специально оборудованный сарай или помещение с хорошей вентиляцией и гидро-защитой от поступления влаги.

11 фото домов из соломы

При форс-мажорных обстоятельствах, когда каркас дома уже поставлен, также можно сделать временную отделку и поместить соломенные блоки внутрь будущего помещения.

Сам принцип возведения нашего будущего строения заключается в следующем:

- для возведения стен используется свежая и сухая солома с золотистым оттенком цвета, которая прессуется в прямоугольные блоки с ребрами жесткости;

- блоки из данного материала без смещения аккуратно соединяются;

- укладывается нижний ряд, и после чего необходимо проконопатить все швы между соломенными плитами;

- последующие ряды соединяются при помощи прутьев, которые протыкаются насквозь ;

- вертикальные швы обрабатываются по мере укладки рядов;

- горизонтальные швы обрабатываются на этапе, когда стена уже стоит;

- следующий этап — дранкование с использованием обрезков досок толщиной до 50 мм, которые скрепляются между собой скобами степлера под углом 45 гр.

;

; - образовавшиеся пустоты между дранкой и соломой закладываются саманом.

Второй способ строительства частного дома — смесь из соломы и глины.

В этом случае, по этапам получается — возведение стен по аналогу с кладкой кирпича, или с помощью опалубки под укладку утрамбованного материала. Данный способ позволяет получить крепкие стены по типу монолитной конструкции, по периметру которой проходит обвязка и строители устанавливают крышу из любого желаемого материала.

Строение, основным материалом в котором выступали соломенные блоки всегда будет сохранять тепло, и не сохранять жилье от образования сырости.

Крыша для дома из соломы

На самом раннем этапе всего процесса — проектировании и составления плана будущего строения, необходимо сразу решить из какого материала будет складываться наша кровля.

Тип крыши зависит также и от варианта технологии, о которых говорится выше.

При строительстве по методу каркасного соломенного дома — будущая кровля может быть исполнена из любого материала, однако по трезвости суждения каждый понимает — что лучше отказаться от тяжелых материалов, например натуральной черепицы.

Второй способ заставляет тщательнее проанализировать показатели нагрузки на все стены дома. Наилучшим вариантов в этом случае будет монтировать вальмовую крышу, с большим выступом карнизных свесов.

Состав.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

| Наименование материала | Масса, кг | % от массы | Объём, л | % от объёма |

|---|---|---|---|---|

| Цемент М400 | 200 | 18,2 | 166 | 11,4 |

| Песок | 590 | 54 | 393 | 26,7 |

| Опилки | 200 | 18,2 | 800 | 54,8 |

| Хлористый кальций и др. добавки | 5 | 0,5 | 4,5 | 0,3 |

| Вода | 100 | 9,1 | 100 | 6,8 |

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1. 2. Песок.

2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев. Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

При умеренном содержании солей возможно использование морской воды.

Кровля глиняного дома

Как мы и обещали, расскажем немного о специфике возведения кровли для глиняного дома. Прежде всего, она должна сильно выдаваться за стены, образуя широкий навес, чтобы защитить глиняную кладку от сырости во время дождя и снега. Глиносоломенная кровля довольно проста в изготовлении, однако отличается внушительным весом, поэтому ее нужно делать с уклоном в 40°-50°. Прослужит она ни много ни мало, а целых 25-30 лет без капитального ремонта. Редко какой дешевый стройматериал может похвастаться такой долговечностью.

Особенности устройства кровли:

- Стропильная система для глиносоломенной крыши должна состоять из массивных деревянных брусьев.

- На брусья набить обрешетку из досок толщиной 5-7 см. Эти доски должны опираться на нагели, сделанные из твердых пород и вставленные в стропильные отверстия диаметром 2 см, глубиной 6 см.

- Прикрепить доски обрешетки гвоздями по обоим концам.

- Чтобы предохранить стропила от прогибания, поставить под них подпорки. Убирать их можно только после того, как глина полностью высохнет и станет немного легче. Под карниз тоже рекомендуется поставить опорную доску и подпереть ее жердью.

- Следите, чтобы солома для раствора не содержала примесей посторонней травы и гнили. Глина для крыши должна быть жирной и содержать не больше 15% песка. Лучше заготовить ее заранее на зиму.

- Расход глины составляет примерно 1 м³на 30 м² крыши. Если глина полежит зиму и хорошенько промерзнет, то она будет более рыхлой и легко размокнет при замешивании раствора.

- Свяжите нетугие снопики из соломы или очерета диаметром 15-20 см и длиной 50-100 см (колоски обрубить).

- Разрыхленную глину пересыпьте в яму для замешивания раствора или бетономешалку, залейте водой в соотношении 1:2 и выдержите там 5-6 ч. Затем перемешайте до однородности. Чтобы проверить густоту глины, вставьте в нее соломинку – если она стоит строго вертикально, а раствор по ней не стекает, то смесь достигла нужной консистенции.

- Первый ряд крыши сделайте из снопов с ровными краями, прижав их к упорной доске. Уложите сноп на обрешетку, развяжите его и разровняйте.

- К первому снопу слегка внахлест приложите другой и так далее. Когда уложите целый ряд, проверьте, чтобы его толщина везде была одинаковой и составляла 10-15 см.

- Начиная от свеса прикрепляйте снопы рядами, постепенно переходя к коньку.

- Одновременно укладывайте солому сразу на оба ската (если двускатная кровля), укладывая 1-2 ряда сначала на одном, а затем на другом скате. Так вы сможете равномерно распределять нагрузку на стропила.

- Когда будут готовы 3-4 ряда, расчешите солому металлическими грабельками и залейте сверху раствором из глины.

- Пригладьте раствор лопаткой, пока кровля не станет идеально ровной. Очень важно, чтобы в скатах не было углублений, иначе там будет скапливаться дождевая вода.

Экологически чистый дом, построенный по описанным выше технологиям, не только безопасен, но и полезен для проживания. Глина и другие природные материалы обладают позитивным энергетическим фоном, благоприятно влияющим на психические и физическое здоровье жильцов. Обзавестись домом своей мечты при желании и с минимальными вложениями может абсолютно каждый, и глиняные дома тому отличное доказательство.

Газобетонные блоки

Конструкция бетономешалки из бочки.

Для приготовления блоков из газобетона нужны следующие компоненты:

- портландцемент;

- негашеная известь;

- песок;

- вода;

- небольшое количество алюминиевой пудры.

Также понадобятся:

- бетоносмеситель;

- формы для блоков;

- металлические струны, для того чтобы срезать излишки смеси с верха форм;

- совковая лопата;

- мерная посуда;

- ведра;

- средства индивидуальной защиты.

Компоненты берутся в требуемой пропорции: негашеная известь и портландцемент — по 20%; кварцевый песок — 60%; алюминиевая пудра — меньше 1% и чуть больше 9% — вода. Все это перемешивается в смесителе до консистенции сметаны.

Формы для отливки газобетонных специалисты советуют приобретать в готовом виде, отдавая предпочтение металлическим и пластиковым формам. И вот в такие формы выливается готовая смесь, заполняя ее на половину, так как газообразование поднимет смесь на всю остальную часть за какое-то время. И если смесь поднимается выше краев, то излишки срезаются струнами.

Смесь в формах выдерживается в течение 6 часов. В таком состоянии блоки уже будут готовы для резки на более мелкие части после снятия опалубки со сборных форм. При резке необходимо формирование захватных карманов и пазов для пальцев.

Далее в промышленных условиях блоки помещаются в автоклав для набора прочности, но эти установки очень дороги, поэтому при самостоятельном изготовлении блоки будут набирать прочность в естественных условиях.

Извлеченные и порезанные блоки выдерживаются в условиях помещения еще сутки, прежде чем их можно начать складывать один на другой. Использовать для строения дома такой материал можно только через 28-30 дней, когда блоки наберут свою окончательную прочность.

Использовать для строения дома такой материал можно только через 28-30 дней, когда блоки наберут свою окончательную прочность.

Какой бы способ для приготовления материала для строительства дома своими руками ни был выбран, в любом случае возведение строений из него выйдут дешевле, а в некоторых случаях еще и намного экологичнее, прочнее и комфортнее, чем при использовании материала промышленного изготовления.

Особенности процесса

По возможности можно приготовить и стружку, и опилки своими руками при помощи специальных машин и процессов, но можно и приобрести это сырье в готовом виде и уже обработанное.

Данный материал замачивается в воде с добавлением жидкого стекла. А для ускорения процесса твердения и минерализации материала в массу добавляется хлористый кальций. Для того чтобы провести дезинфекцию, нужно ввести гашеную известь.

И только после всех этих подготовок масса замешивается в бетономешалке вместе с цементом и другими необходимыми ингредиентами. Далее идет заполнение полученным материалом специальных форм, при этом необходимо уплотнять смесь ручной трамбовкой, вибропрессом или пневматическими или электрическими трамбовками.

Далее идет заполнение полученным материалом специальных форм, при этом необходимо уплотнять смесь ручной трамбовкой, вибропрессом или пневматическими или электрическими трамбовками.

Формовка

Формируется саманный кирпич в пластиковых, металлических и деревянных формах в виде ящика без дна с несколькими ячейками определенного вида. В самостоятельном изготовлении проще всего формы из дерева, сбитые из струганных досок с толщиной около 30 мм.

После определения требуемого размера блоков составляется чертеж для формы, по нему впоследствии осуществляется раскрой доски. Они должны быть соединены на всех стыках в нескольких местах саморезами. Количество одновременно получаемого кирпича может быть любым, все зависит от его размеров, но стоит учитывать то, что форма не должна иметь слишком большой вес. Возможно оснащение ручками по краям для легкости перемещения.

Дома из глиняных, земляных, грунто-блоков, саман

>

Дом и дёрна, земляных блоков

Этот дом построен из земляных блоков, обмазанных глиной. Дёрн вырезался лопатой в виде прямоугольных блоков, из этих блоков выкладывались стены дома. В процессе кладки блоки сразу обмазывались глиной. После готовый дом снова оштукатуривался глиной и его побелили известью. Каждый год после зимы его снова подмазывают, замазывают трещенки и белят известью. Дом получился практически бесплатным, материал понадобился только на пол, окна и крышу, а стенки построили из дёрна.

Дёрн вырезался лопатой в виде прямоугольных блоков, из этих блоков выкладывались стены дома. В процессе кладки блоки сразу обмазывались глиной. После готовый дом снова оштукатуривался глиной и его побелили известью. Каждый год после зимы его снова подмазывают, замазывают трещенки и белят известью. Дом получился практически бесплатным, материал понадобился только на пол, окна и крышу, а стенки построили из дёрна.

Глиняные блоки

Глиняные блоки изготавливают с добавлением связующих добавок, например сыхой травы, крыпных опилок или соломы. Кроме того, ято напримар солома является ввязующим для глины, она ещё обладает меньшей теплопроводимостью. Блоки делают так, делают яму, в которой ногали перемешивают глину с водой, после её выкладыват на какой ни-будь лист железа или огораживают квадрат досками и снова перемешивают глину с соломой.

После готовую массу раскладывают по деревянным формал, и после подсыхания, примерно через сутки, блоки достают и раскладывают на солнце, так блоки сушаться пару недель. После уже из полностью просушеных блоков ложут стены дома. > > >

После уже из полностью просушеных блоков ложут стены дома. > > >

Глиняные блоки, саман

Для блоков глину смешивают с песком в пропорции обычно 1 к 3, но всё зависит от жирности глины

Стоит особое внимание отнести просушке грунтоблоков, они должны равномерно высыхать. Сушаться обычно около 2 недели

Или сразу делают блоки на весь дом, они за ремя изготовления всех блоков высыхают. > > >

Саман

Из самана строят не только небольшие жилые дома, но и большие производственные здания, и животноводческие комплексы. Таплопроводимость саманных стен меньше чем у кирпичных, а это влияет на энергозатраты на отопление таких зданий. Бытует мнение что глиняные постройки ненадёжные и недолговечные, но это совсем не так.

Саманные дома стоят более 100 лет, а стены выдерживают все нападки природы и держат на себе огромный вес крыши. Всё зависит от качества материала, смеси глины и песка для самана. Его проверяют нехитрым и простым способом. Берут глину и смешивают с песком , после делают вытянутую колбаску диаметром 2см, и длинной 50 см. её загибают в кольцо, если при этом по бокам не поядляются трещины, значит материал пригоден для строительства. Или скатывают шарик в диаметре 5см, его зажимают между двух дощечек до 2-х см, если при этом он не потрескается, то тоже годен.

Берут глину и смешивают с песком , после делают вытянутую колбаску диаметром 2см, и длинной 50 см. её загибают в кольцо, если при этом по бокам не поядляются трещины, значит материал пригоден для строительства. Или скатывают шарик в диаметре 5см, его зажимают между двух дощечек до 2-х см, если при этом он не потрескается, то тоже годен.

Саман применяли в основном в местах засушливого климата. Это матерал применялся для возведения стен, куполов, и даже заборов.Во влажном состоянии саман мягкий и легко укладывается в опалубку или в навал в виде глиняных лепёшек, валиков. Часто используется в виде параллелепипедов стандартных размеров, высушенных заранее. Это так называемый необожжённый кирпич. В наши дни применяется главным образом в странах Азии для строительства малоэтажных построек. В России саманные дома часто встречаются в сельской местности на Северном Кавказе, а на территории Украины — в южных и центральных областях.

Способ изготовления самана сравнительно прост. Глинистый грунт разводят водой, разминают в ямах, ящиках или на ровных площадках и тщательно перемешивают с добавками. Существует огромное количество добавок, которые можно добавлять в глинистый грунт, для получения конкретных свойств готового саманного блока.

Существует огромное количество добавок, которые можно добавлять в глинистый грунт, для получения конкретных свойств готового саманного блока.

Для увеличения прочности на растяжение успешно добавляют измельченную солому, древесную стружку и навоз. Как добавки, которые уменьшают усадку при высыхании и сохраняют целостную структуру блока, рекомендуется использовать кремниевые: песок (речной), гравий, щебень и керамзит.

Формирование материала

Специалисты рекомендуют делать формы для блоков из досок и обивать их стенки линолеумом, для того чтобы было легче вынимать строительные блоки. При ручной трамбовке она выполняется послойно, сделанной из дерева и обитой железом трамбовкой. После блок выдерживается сутки, а потом вынимается. Тогда его оставляют под навесом на полную доводку до нужной прочности. При этом следует его еще во влажном состоянии накрыть для прохождения гидратации.

Оптимальная для этого температура и срок — 15 градусов и 10 дней. При более низкой температуре потребуется больше времени для выдержки

важно не допускать отметки ниже ноля и не забывать периодически поливать блоки водой.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Производители

Их выпускает:

- российская компания VPK ;

- ООО «Строймаш»;

- завод «Красный мак» в Ярославле и другие.

Поставляют вибростолы и зарубежные производители:

- Испания — Enar и Hervisa;

- Германия — Wacker;

- Италия — Batmatic;

- Франция — Paclite.

Достоинства

Строительство из самана является наиболее безопасным из всех способов, применяющих натуральные материалы. Он изготавливается из возобновляемых ресурсов и не токсичен для человека, что особенно актуально в нынешней ситуации сильного загрязнения природы и истощения ресурсов.

Благодаря пластическим способностям возможно создание архитектурных органических форм с формированием ниш, арок, изогнутых стен — так строитель работает с домом, как со скульптурой.

отличается минимальной стоимостью по сравнению с другими материалами. Для возведения построек нет необходимости в использовании дорогостоящего специализированного оборудования и рабочей силы, соответственно, высокий расход энергоресурсов отсутствует.

Производство блоков из опилкобетона

Стальные поддоны (может использоваться и пластик), посыпают опилками. На поддон устанавливается деревянная и защищённая от влаги форма. Для создания отверстий в блоках в специальные места формы вертикально ставятся пробки, так же защищённые от влаги. Загружают уже готовую смесь и тщательно трамбуют удаляя воздух.

После трёх-четырёх дневного ожидания формы разбирают, извлекают пробки, чтобы они не мешали высыханию. Спустя такой же промежуток времени блоки убирают под навес, от дождя, желательно обеспечить хорошее проветривание.

Между блоками необходим зазор. На паре обожённых кирпичей, (чтобы не дать им контактировать с землёй) и уже на них, сооружают остальные блоки, чередуя продольную и поперечную укладку, чтобы между ними оставался зазор. На 90% сушка заканчивается уже через месяц. Но в идеале, для полного соблюдения требований технологии необходимо сушить в течении трёх месяцев.

Способ изготовления раствора

Заготовка глины для самана.

Изготовление саманных блоков возможно как промышленным методом, так и своими руками. Названия у этого строительного материала встречаются различные: глинобетон, кирпич-сырец, необожженный кирпич, глиносырцовый материал, глинофибробетон. Выбор наполнителей всегда зависит от типа и состава глины, подбирают обычно опытным путем, высушивая и испытывая на прочность малые партии. Качественно замешенные и высушенные по всем правилам саманные блоки не разрушаются даже при падении с высоты 2 м, а при сильном ударе по поверхности обухом топора не появляются на поверхности трещины и сколы. На распиле у блока должны быть равномерный окрас и плотная структура.

Солому измельчают, нарезая на кусочки не более 2 см, смешивают глину, сухой песок и солому, заливают теплой водой, перемешивают. Смесь должна быть густой. Для определения ее качества берется и скатывается небольшой, с куриное яйцо величиной, шарик. Если он в процессе скатывания прилипает к рукам, то следует добавить в смесь немного песка, а если не держит форму, необходимо взять больше глины. Большие порции сразу делать не рекомендуется, так как глину для качественного саманного блока нужно хорошо вымесить. Можно использовать растворомешалку, в которую для лучшего размешивания глины рекомендуется заложить 3-4 больших камня. Солома же в бетономешалку не добавляется, в ней можно смешивать только глину и песок, после чего смесь выливается в подготовленный котлован для добавления соломы.

Традиционно глину месило несколько человек ногами. Для смешивания компонентов выкапывают небольшой, глубиной не более полуметра, котлован, ширина которого зависит от свободного места на участке. Лучше всего котлован делать примерно тех же размеров, что и яма для заготовки глины — 1,5 м в длину и 2,5 в ширину. За один раз в такой яме можно замесить примерно 1 м³ глины, которой достаточно для изготовления около 60-65 блоков. Толщина слоя в замесе не должна превышать 30-35 см, так как при большей высоте компоненты смешаются хуже и качество самана пострадает. Дно котлована прокладывается полиэтиленовой пленкой, чтобы в процессе не уходила вода, можно использовать и брезент. Если почва глинистая, плотная или состоит из шлаковых пород, то можно обойтись без дополнительных слоев, воды она возьмет немного.

В котлован закладывается глина слоем 20-25 см толщиной и заливается водой так, чтобы вода скрыла глину полностью. Глина оставляется на ночь, за это время она размокает, растворяются комки, и легче происходит перемешивание с песком и соломой. Перед тем как закладывать песок, рекомендуется сделать предварительный замес, пройдя по глине ногами. В процессе будут размяты крупные комки и выбраны камни, если они попали в глину. Когда масса смешана до однородного состояния и стала пластичной, ее накрывают пленкой и оставляют на сутки.

Отделка дома из соломы глиной

Завершающим этапом является отделка дома из соломы глиной в несколько слоев.

Важно! Если для стен использовались плиты с плотностью от 200 кг / кв.м и выше, наносить «штукатурный раствор» можно практически сразу, в ином случае желательно подождать 1-2 недели усадку. . Раствор не должен состоять только из цемента, так как данный вид материала не позволяет должным образом стенам «дышать»

В результате чего, могут образоваться непреодолимые последствия.

Раствор не должен состоять только из цемента, так как данный вид материала не позволяет должным образом стенам «дышать». В результате чего, могут образоваться непреодолимые последствия.

Состав глинистого раствора включает в себя известь и глину, а цементный — немного цемента средней жидкости:

Глина — 1 ед.Известковое тесто – 0.4 ед.Песок – 4 ед.

2-й вариант:Цемент – 1 ед.Песок – 3-4 ед.Известковое молоко – 1-2 ед.

Соломенные стены предназначенные под нанесение штукатурки следует армировать сеткой не более 3 см.

Первый штукатурный слой следует наносить до 4-х см – для скрытия всех неровностей стен.

Второй штукатурный слой 2-3мм является фасадным.

Важно! Нельзя использовать пароизоляционные пленки для фасада, т.к. это в любом случае приводит к гниению основного материала.

Завершающим этапом внешней отделки дома является нанесение водно-дисперсных красителей и облицовка фасадными материалами, или кирпичом.

Технология изготовления из грунта

При помощи такого станка можно формировать стеновые блоки из местного сырья, в т.ч. из грунта по технологии «зонное нагнетание».

В основу производственного процесса этого аппарата взято воспроизведение природного эффекта под название «текучий клин». Главная технологическая особенность состоит в том, что в ней одновременно движется форма, формовочная порошкообразная масса и нагнетатель. И все это без каких-либо вибраций и шумов. При этом не нужны такие традиционные процессы как дозировка массы, контроль размера изделия и давления, которое нагнетает пуансон в похожих формовочных заводских установках.

В формовочном аппарате под названием «Мини-нагнетатель» МН-05 по всему объему формы образуется плотная и равномерная структура, а размеры изделия всегда соответствуют форме по всем параметрам. При переходе на другой материал не требуется никакой переналадки оборудования. И в процессе исключены эффекты упругого последействия, защемление воздуха и перепрессовка.

Последовательность кладки блоков: а – однорядная система перевязки; б – многорядная система перевязки; в, г – многорядная система перевязки смешанным способом (цифры означают последовательность кладки).

Не имеющий мировых аналогов МН-05 предназначен не только для изготовления одноформатных блоков для строительных нужд, с его помощью возможно самостоятельное изготовление и кирпичей, и разных стоек, блоков, плит для подоконников и многого другого, необходимого при строительстве дома своими руками. В качестве сырья для МН-05 могут выступать и различные виды грунтов, и , и промышленные отходы, и другие материалы.

Этот формовочный комплект незаменим для владельцев садовых и дачных участков, коттеджей, фермеров, ландшафтных дизайнеров и архитекторов, так как отрываются бесконечные возможности для индивидуального творчества и при строительстве дома, и при благоустройстве любых территорий, будь то приусадебный участок или парк.

Возможность работать с этим аппаратом есть у всех. Ничего сложного делать не требуется. И при этом стоимость строительства дома оказывается в несколько раз ниже, чем обычно. Приведем некоторые параметры изделий, которые можно сделать на МН-05 (название, размер в миллиметрах и единовременное количество):

- кирпич-сырец из грунтоблока — 65х120х250 — 4шт;

- бетонный блок для мощения — 65х120х250 — 4шт;

- тротуарная плитка 250х250 — 2шт;

- бетонный газовый камень — 65х120х1000 — 2шт;

- плоская черепица -120х250 — 4шт;

- плита подоконная — 50х250х1500 — 1шт;

- оконная перемычка — 50х250х1500 — 1шт;

- бетонная облицовочная плитка — 250х250х15 — 2шт;

- стойка-столб железобетонный — 65х65х100 — 3шт;

- бетонный лоток — 65х250х100 — 1шт.

Явление «текучий клин» дает возможность получать уникальные свойства материала: его плотность достигает 99%, что не дает возникнуть упругому напряжению, поперечным расслоениям и расширению прессовок, так как не происходит защемление воздуха.

Изготовление форм для бетона

Форма для арболитовых блоков.

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.

Состав опилкобетона

Как я думаю, вы уже и сами догадались, основной компонентом нашего стройматериала – древесные опилки. Но это не единственный компонент.

Для прочности, водонепроницаемости и морозостойкости, к опилкам добавляется песок, чем его больше, тем сильнее перечисленные выше свойства.

Для вязкости добавляется известь или глина. Последним пунктом, идёт вода. С ростом количества песка и вяжущих материалов в смеси увеличивается прочность, морозостойкость и водонепроницаемость. С ростом количества улучшаются теплотехнические свойства, строение становится легче.

Опилкобетон, в зависимости от того, в каком процентном соотношении смешивались вышеперечисленные материалы подразделяют на несколько марок.Материал без времени

Саман, являющийся предшественником относится к материалам композитного типа, он состоит из воды, соломы, песка, глины и земли.

Производимый из глины кирпич-сырец с добавлением измельченной соломы, используется не одно тысячелетие. Строились из него и обычные дома, и величественные сооружения, что подтверждает применение самана при возведении пирамид в Перу и Египте, создании Великой Китайской стены. Хозяйственные постройки и дома из данного материала встречаются в Молдавии, Турции, Иране и других странах, имеющих жаркие климатические условия, а также на Кубани и в Ставрополье.

Не так давно саманный строительный материал снова стал популярным: архитекторы воплощают идеи экспериментальных строений с концепцией единства цивилизации и природы, а обычные граждане своими силами успешно возводят экодома. Различаются их результаты в основном только в дизайне, так как технология не меняется уже несколько тысячелетий.

Состав

Саманный кирпич, как было отмечено выше, состоит из следующих компонентов: вода, солома, песок и глина. В строительстве выявляются пропорции всех составных частей методом проб и в основном зависят от качественных характеристик глины. Она не встречается в чистом виде в природе и всегда обладает некоторым количеством примесей, чаще всего песка. Общая масса добавления речного просеянного песка определяется степенью жирности глины.

Ее можно найти в тех местах, где она добывается строителями и печниками. Возможно использование грунта, выкопанного из котлована для фундамента, если участок отличается глинистым типом почвы. В глине, из которой будут готовиться блоки для строительства дома, должны отсутствовать камни, мусор и посторонние примеси. При заготовке большого количества материала он может укладываться под пленку и оставляться для вылеживания – его качество благодаря этому только повысится.

Используется в изготовлении оптимальный размер зерна составляет не менее 1 мм. Саманные блоки не могут формироваться из пылевых вариантов. Из песка удаляются корни, мусор и посторонние включения, затем он просеивается и просушивается.

Подходит солома любого типа: ячменная, ржаная или пшеничная, главное, чтобы она была полностью высушенной и не имела следов порчи. Свежая солома подходит лучше всего.

Вода является последней составной частью смеси, но не по важности. На прочность кирпича оказывает влияние ее чистота, так как вода, содержащая кислые соли, способствует скорому разрушению

Оптимальным вариантом является вода из колодца или скважины, без присутствия химических веществ.

Итог

После окончательной просушки, саманные блоки приобретают однородный цвет как снаружи, так и внутри. Это можно проверить, сломав его пополам. Хороший саманный кирпич плотно держит в себе забитый гвоздь, ничем не уступая дереву. Также он выдерживает падение с двухметровой высоты, а при погружении в воду начинает распадаться только через 48 часов. Лишние части легко строгаются рубанком и топором. Как видите, сделать саман своими руками достаточно просто, но это на самом деле небыстрая процедура. Поэтому в процессе своими руками, если вы остановились при выборе на этом материале, вам нужно заранее позаботиться о его заготовке.

рис.2 Стены из саманного кирпича, сделанного своими руками

Состав виды глино блок способ приготовления. Глинобетон – изюминки материала. состав и пропорции для. Состав и пропорции

Тонкого помола, полученная отмучиваннем,- хорошее вяжущее и консервирующее средство. Если смешать глину с водой и опилками или сечкой из твердых растительных волокон, либо с небольшим количеством извести, гипса или цемента, можно получить также ценный теплоизоляционный материал – глинобетон (20).

Объемная масса легкого глинобетона зависит от соотношения смешиваемых материалов. На 1 м3 глинобетона расходуется 200 кг опилок и стружки, 70 кг гашеной извести, 30 кг строительного гипса” 300 кг пьтлеватого суглинка и 350 л воды. Оптимальная объемная масса глинобетона 550-600 кг/м3. Глинобетон применяется в качестве очень дешевого теплоизоляционного материала при изготовлении вкладышей для шлакобетонных блоков наружной кладки при строительстве одноквартирных домов.

Опилки и сечка из растительных стеблей при намачивании в жидком глиняном тесте набухают и обволакиваются частичками глины, которая засыхая прочно их связывает и надежно консервирует: они не поддаются гниению; значительно снижают гигроскопичность и горючесть (от спички не схватываются и начинают тлеть только при воздействии газового пламени в течение 2-3 мин).

Легкий глинобетон из опилок. В смеситель (на 50 л) или в творнльный ящик наливают воду, добавляют гашеную известь, цемент и опилки и все это тщательно перемешивают, чтобы образовавшееся известковое молоко впиталось в опилки. Только после этого при постоянном помешивании постепенно вносят дозу глины тонкого помола; количество материалов зависит от способа перемешивания

Для увлажнения опилок и размельчения вяжущих и глины при перемешивании необходимо всего 300-350 л воды на I м3 готового изоляционного материала. Однако количество воды следует регулировать в зависимости от вида опилок и их естественной влажности, а также от влажности глины, и определять опытным путем. Важно, чтобы вода с вяжущим и глиной при уплотнении не вытекала из формы. Если смесь немного влажнее, чем требуется, увеличивают время сушки, поскольку опилки сохнут очень медленно. Если воды мало, трудно перемешивать смесь. Количество воды в легком глинобетоне должно быть таким, чтобы намоченная смесь (как обыкновенный бетон) хорошо держалась в горсти (не разваливалась) и ладонь при этом была бы только влажной, а не мокрой.

Смесь опилок, вяжущего и глины в форме уплотняют слегка, не столь тщательно как бетон. Чем слабее уплотнена смесь, тем больше в ней после высыхания воздуха, меньше веса (400-500 г/дм3) и выше теплоизоляционная способность, но такая смесь менее прочна, ее можно с успехом использовать в качестве изоляции для заполнения пустот предварительно изготовленных блоков; в результате прочный блок достаточно надежно защищает менее прочный изоляционный материал.

Wikimedia Foundation . 2010 .

Синонимы :О данном материале знают далеко не все, поэтому он обычно вызывает много вопросов у начинающих строителей. Однако на самом деле все очень просто – герой данной статьи более известен как саман (смесь глины с соломой). В этой статье мы подробно рассмотрим, что такое глинобетон и его применение.

Блоки из рассматриваемого материала

Особенности материала

Казалось бы, глина как строительный материал оказалась давно в прошлом, но с развитием экологического строительства в последнее время ее вновь стали активно использовать. Дело в том, что глина тонкого помола является хорошим вяжущим и консервирующим средством.

Если развести ее с водой и добавить в раствор наполнитель, к примеру, растительные волокна или опилки, можно получить отличный и экологичный теплоизоляционный материал. К примеру, такую смесь зачастую используют для заполнения пустотелых шлако- и керамзитобетонных блоков или в качестве утепляющей штукатурки.

Также в смесь иногда добавляют гипс, известь или даже цемент, что позволяет сделать глинобетон более прочным. Это позволяет его использовать в качестве несущего материала при строительстве экологичных домов.

Объемная масса материала зависит от соотношения ингредиентов. Оптимальный же показатель считается – 550-600 кг на кубический метр.

Дом из описываемого материала

Бытует мнение, что такой материал поддается гниению, а также является пожароопасным, так как в его составе имеется солома или опилки. Однако это просто домыслы, так как сечка растительных стеблей и опилки в глиняном жидком растворе разбухают и хорошо обволакиваются глиной, которая не только надежно их связывает, но и консервирует.

Что касается пожароопасности, то заполнитель начинает тлеть только при воздействии открытого огня, к примеру, газового пламени, в течение нескольких минут. В результате пожаробезопасность материала даже выше, чем у некоторых более традиционных материалов, которые применяются в строительстве.

Солома для изготовления материала

Достоинства

Возрастающая популярность материала объясняется следующими его достоинствами:

- Способствуют образованию благоприятного для человека микроклимата . Глина способна поглощать и выделять влагу быстрее и гораздо в большем объеме, чем традиционные стройматериалы. Причем, это не отражается на прочности материала.

- Аккумулирует тепло . Благодаря данному свойству, материал может создавать комфортные условия в жилье даже в условиях больших суточных перепадов температур.

- Возможность повторного использования , для этого материал надо просто размочить в воде.

- Идеально подходит для строительства дома своими руками . Материал не требует использования строительной техники и дорогостоящего оборудования. Технология работы с ним доступна даже неопытным строителям.

- Глина защищает древесину и прочие органические материалы от гниения . Если обработать ним деревянные стены, то их не поразит ни грибок, ни насекомые.

- Глина очищает воздух , поглощая загрязняющие вещества.

- Низкая цена материала . Благодаря этому, строительство с применением глины получается не только экологичным, но и экономичным.

Обратите внимание!

При изготовлении легкого материала плотностью менее 500-600 кг на метр кубический, материал необходимо просушивать.

В противном случае солома будет в течение длительного времени оставаться влажной и со временем начинает гнить.

Кладка из рассматриваемого материала

Недостатки

Конечно же, наряду с достоинствами, глинобетон обладает и некоторыми недостатками:

- Прочность составляет менее 600 кг на метр кубический, в результате чего гвозди и дюбеля в нем не держатся. Выполнить оштукатуривание можно только с использованием армировки.

- При высыхании раствора происходит значительная усадка.

Приготовление материала

Состав и пропорции

Для приготовления прочного и «теплого» материала используют следующие компоненты:

Компоненты Количество на 1 м3 Опилки и рубленая солома 200 кг Гашеная известь 70 кг Строительный гипс 30 кг Глина 300 кг Вода 350 лГлина для материала

Приготовление раствора

Приготовить раствор можно в обычной бетономешалке.

Инструкция выглядит следующим образом:

- Прежде чем приступать к приготовлению раствора, нужно подготовить соломенную фибру. Ее длина не должна превышать толщину материала. К примеру, если раствор будет использоваться для заливки в опалубку для бетона толщиной 20 см, то длина фибры также должна быть не более 20 см.

- Затем в бетономешалку добавляется вода и высыпается в нее известь. Содержимое тщательно перемешивается.

- Далее засыпается соломенная фибра для бетона и опилки.

- После размокания наполнителя добавляется гипс.

- В последнюю очередь постепенно добавляется глина мелкого помола при постоянном перемешивании.

Керамзит

Минеральные наполнители

Во многом характеристики материала зависят от наполнителя. Поэтому специалисты рекомендуют для улучшения теплофизических свойств использовать вместо соломенной фибры различные минеральные пористые наполнители.

К примеру, для этих целей отлично подходит:

- Пеностекло;

- Керамзит;

- Пемза;

- Вспученный перлит;

- Вулканический туф.

Надо сказать, что правильное соотношение минеральных заполнителей позволит полностью решить проблему усадки.

Если сравнивать глинобетон на основе минерального заполнителя с глинофибробетоном, то коэффициент паропроницаемости у первого в несколько раз выше, что снижает вероятность образования конденсата в стене.

Теперь подробней рассмотрим вышеперечисленные виды заполнителей.

Структура керамзита

Керамзит

Является недорогим и легким заполнителем, выполненным в виде гранул. Его особенностью является хорошая прочность, при том, что плотность составляет 250-800 кг/м3.

Керамзит получают путем обжига легкоплавкой глины при температуре до 1200 градусов по Цельсию. В результате выделения внутри гранул газообразного вещества, глина вспучивается. В итоге керамзит имеет пористую структуру, подставляющую собой застывшую пену, однако оболочка придает гранулам высокую прочность.

Пеностекло

Пеностекло

Пеностекло является искусственным материалом, напоминающим пемзу, с плотностью 100-700 кг на метр кубический. Процесс его изготовления заключается во вспучивании молотого стекла, которое смешивается с небольшим количеством известняка, древесного угля или другими материалами, которые способны выделять газ при размягчении стекла.

Вспученный перлит

Вспученный перлит

Вспученный перлит изготавливают также путем обжига вулканических стеклообразных пород. Вода в процессе обжига при температуре 1000 градусов по Цельсию испаряется, и перлит увеличивается до 20 раз.

Насыпная плотность перлита составляет 60 кг на метр кубический, а коэффициент теплопроводности – 0,045 Вт/м К.

Вулканический туф

Вулканический туф

Вулканическим туфом называют горные породы, образованные в результате затвердевания продуктов извержения вулкана – пемзы, пепла и пр., которые впоследствии сцементировались и уплотнились.

Пемза

Данный материал является пористым вулканическим стеклом, образовавшимся в процессе застывания средних и кислых лав, выделяющих газ. Плотность пемзы находится в пределах 500 -750 кг на метр кубический.

Совет!

Раствор глины можно заливать в опалубку, как обычный бетон, либо сделать из него блоки для строительства стен.

При заливке смесь необходимо уплотнять.

На фото — пробковая крошка

Легкий глинопробкобетон

Среди органических наполнителей помимо соломы и древесных опилок зачастую используют пробковую крошку. К достоинствам этого материала относится низкая насыпная плотность. Что касается недостатков, то данный заполнитель довольно дорого стоит, кроме того прочность на сжатие пробки значительно ниже керамзита.

Надо сказать, что в строительных магазинах можно найти сухие смеси, которые содержат в своем составе следующие компоненты:

- Измельченную глину;

- Пробковую крошку;

- Соломенную фибру;

- Незначительное количество целлюлозы.

Такую смесь чаще всего используют в качестве теплоизоляции при возведении стен или штукатурки. Перед использованием смесь разводят в воде.

Плотность глинопробкобетона составляет 300-450 кг на метр кубический. Коэффициент теплопроводности – 0,07-0,08 Вт/м К.

Вывод

В последнее время глина все чаще применяется в самых разных областях строительства и для разных целей, так как обладает множеством достоинств. Единственное, для получения действительно качественного материала, необходимо правильно приготовить глинобетон своими руками, выбрав для него подходящие компоненты.