Экструзия (технологический процесс) | это… Что такое Экструзия (технологический процесс)?

У этого термина существуют и другие значения, см. Экструзия.

Пищевой экструдер Shtak-72

Экструдер в линии по производству пластикового плинтуса

Алюминиевые детали, полученные методом экструзии

Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др.

Содержание

|

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию.

Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно к продукту, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет 10…20 %, а температура превышает 120 °C.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т.

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.) - продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

См. также

- Шнек

- Экструдированный корм

- Экструзионный пенополистирол

- Литьё пластмасс под давлением

- Термопластавтомат

Ссылки

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. |

метод переработки полиэтилена и пластмасс 2022

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей.

Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

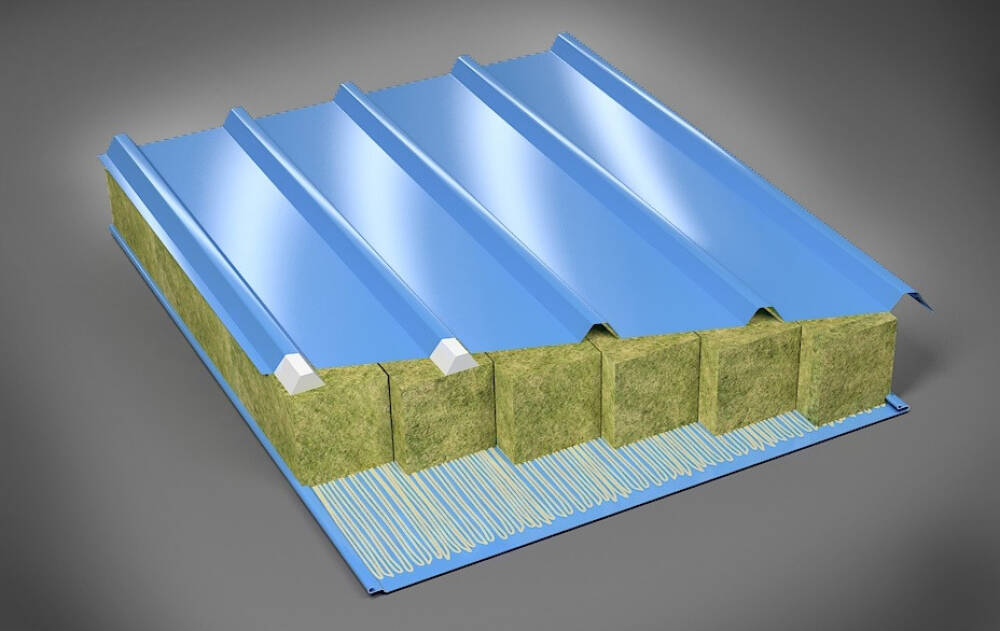

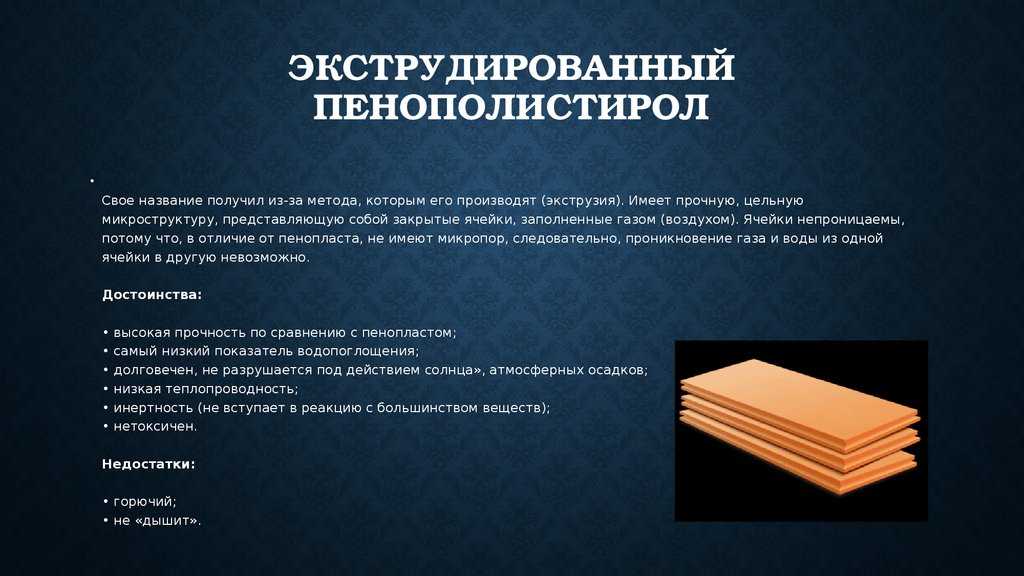

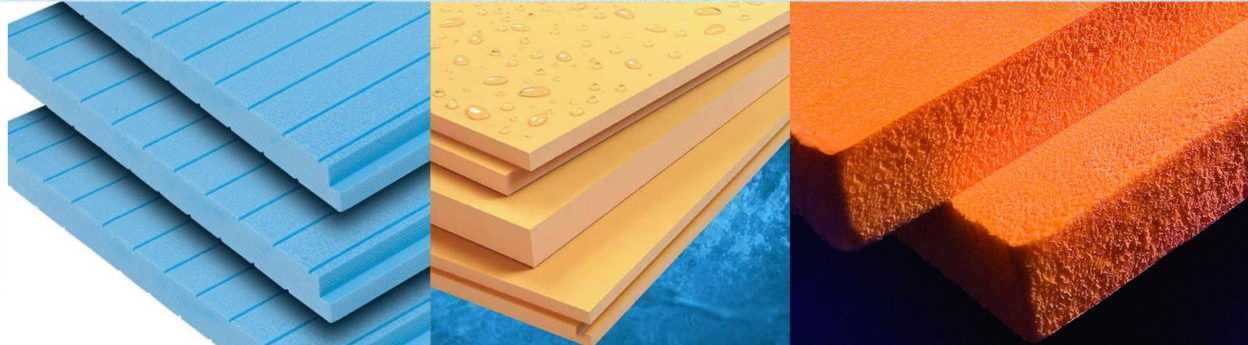

Экструзия утеплитель: обзор и характеристики

Тепловая изоляция дома — значимый аспект накопления энергоносителей, благодаря этому регулярно проводится работа над улучшением параметров материалов, благодаря которым она исполняется. Одним из распространенных теплоизоляторов хорошего качества стал экструдированный пенопласт.

Свойства искусственного теплоизолятора

Содержание:

- 1 Свойства искусственного теплоизолятора

- 2 Недостатки экструдированного теплоизолятора

- 3 Применение экструзионного утепления

- 4 Востребованные марки пенополистирола экструдированного

- 4.

1 Пенопласт, экструдированный пенополистирол и PIR. Утепление дома. Часть 3.

1 Пенопласт, экструдированный пенополистирол и PIR. Утепление дома. Часть 3.

- 4.

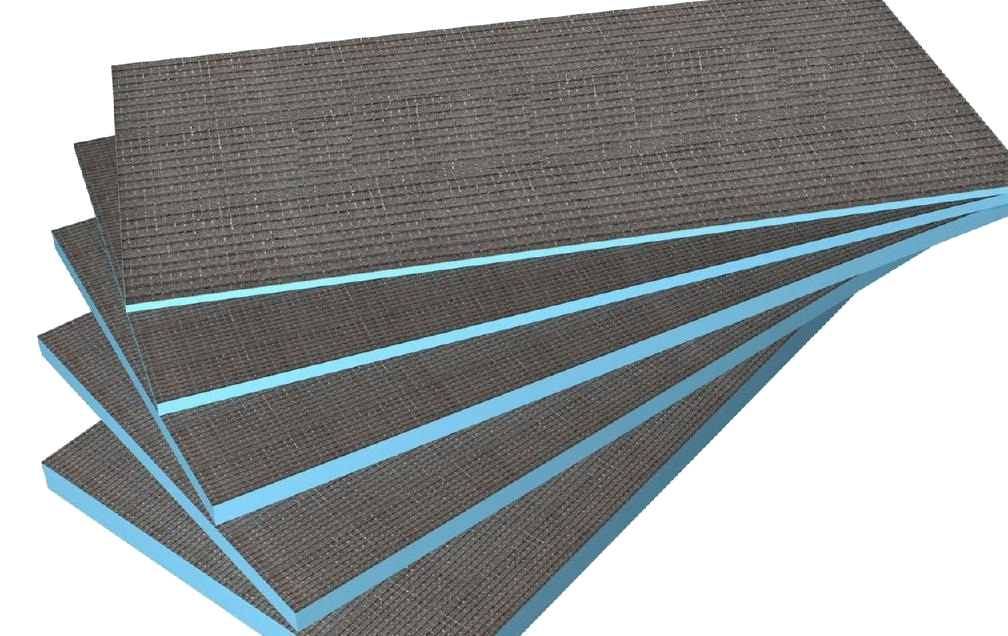

Материал для теплоизоляции делается из гранул полистирола с добавкой вспенивающего агента. В качестве такой добавки применяется фреон или углекислый газ. Вещества греются до большой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается пенополистирол экструдированный с мелкими закрытыми ячейками.

Эта технология обеспечивает гомогенную структуру материала и один и тот же размер частиц 0,1-0,2 мм. Закрытые, наполненные газом ячейки, выполняют теплоизолятор не тяжёлым, дают невысокое поглощение воды и проводимость тепла. Материал не пропускает влажность вовнутрь и не боится контакта с ней. Экструдированный пенопласт (ЭППС) можно применять в местах соприкасания с водой без установки гидробарьера.

Плотное размещение закрытых капсул выполняет непроходимый барьер на пути пара на воде и воздуха. Материал отличается небольшим коэффициентом паропроходимости.

Это качество в разных ситуациях становится плюсом или недостатком теплоизолятора. Если понадобится устройства паробарьера, к примеру, при утеплении внутри ЭППС приходится к слову. Но во многих случаях он мешает нормальному движению воздуха и требует создания добавочной вентиляции, чтобы уничтожать очень высокую влажность.

По показателям теплосбережения материал на основе синтетики превосходит:

- вспененный полимер — в 1,5 раза;

- минвата — 2 раза;

- дерево — на порядок.

Утеплительные плиты имеют большую прочность и стойкость к нагрузкам механическим путем, что дает возможность применять их на участках с большой нагрузкой (фундамент, строительство автомобильных магистралей и добавочных конструкций).

Не обращая внимания на искусственные составляющие материал различается чистотой в экологическом плане и менее опасен для человека. Он стоек к появлению плесени и грибка, но грызуны могут расстроить плиты. Утеплитель стоек к большинству химических соединений, но разлагается под воздействием бензина, кислоты и растворителей на основе органики.

Характеристики пенополистирола экструдированного

- проводимость тепла — 0,028-0,034 ВТ/м*К;

- показатель паропроходимости — 0,015;

- плотность — 28-45 кг/м3;

- поглощение воды — 0,4% от объема материала;

- теплоизолятор находится в эксплуатации в температурном промежутке — от ?50? до +75?C;

- длительность службы — 40-50 лет.

Недостатки экструдированного теплоизолятора

Основной минус материала — большая опасность возгорания и выделение вредоносных веществ при плавлении. Тепловая изоляция не горит собственноручно, ей нужен источник пламени. Без поддержания пенопласт тухнет за 3 секунды. Материал относят к высокому классу горючести Г3-Г4, ее можно уменьшить добавлением антипиренов в состав искусственных полимерных плит.

Пенополистирол экструдированный не оставляйте под лучами солнца, ультрафиолетовое излучение оказывает на него губительное влияние. Материал приходится перекрывать слоем защиты.

Практически нулевая проходимость пара также считается недостатком, ведь оснащение строения системой механической вентиляции требует лишних трат.

Применение экструзионного утепления

Невысокое поглощение воды определило область использования экструдированного утеплителя. Он незаменим при утеплении фундамента, нижнего и подвала. Это единственный материал, не боящийся влаги и механического давления грунта. Он не только утепляет фундамент и подвальное помещение, но и оберегает от наружных повреждений.

Для работы подбираются плиты с рифленой поверхностью, чтобы сделать лучше склейку с клеем. Их толщина составляет 50-150 мм, размеры зависят от изготовителя, типовые размеры: 600?1200 и 600?2400 мм. ЭППС ставится на гидроизоляционный слой и не просит внешней защиты, фундамент просто сыпется песком и грунтом. Теплоизолятор на цоколе нужно покрывать штукатуркой по анкерной сетке, это убережет его Излучения ультрафиолетовых лучей.

Пенополистирол экструдированный подходящий теплоизоляционный материал пола. Его кладут под стяжку без боязни повреждения из-за влаги или весомой нагрузки. Это прекрасное основание для устройства системы пола с подогревом.

Стеновую теплоизоляцию строения при помощи экструдированного материала исполняется с внутренней и наружной стороны. По фасаду теплоизолятор крепится на особый клей и дюбеля-зонтики. Слой изоляции защищается штукатуркой и декоративной облицовкой. При утеплении внутри материал клеится на поверхность стены и оберегает толстым штукатурным слоем (до 3 см) или каркасом с обшивкой гипсом.

Эта технология обеспечивает небольшую проходимость пара и понижает опасность загорания. Тонкие плиты (2-3 см) хорошо берегут тепло и не забирают полезную площадь у помещения. Востребован материал и для лоджий и балконов, где наблюдаются температурные перепады и большая влажность. ЭППС стоек к трудным эксплуатационным требованиям и скрадывает лишние сантиметры площади.

Пенополистирол экструдированный повсеместно используется при монтаже многослойного покрытия инверсионной мягкой кровли. При такой технологии тепловая изоляция размещается над защитой от негативного воздействия влаги и оберегает ее от повреждений. Слой снаружи исполняется из гравия или стяжки на основе цемента.

Слой снаружи исполняется из гравия или стяжки на основе цемента.

Не считая гражданского и приватного строительства теплоизолятор применяется:

- во время монтажа основания автомобильных и железных дорог;

- для теплоизоляции трубопроводов;

- в виде материала для тары под продукты и медицинские препараты;

- для термические изоляции холодильных установок и изотермических фургонов;

- при устройстве взлетной полосы аэроузла.

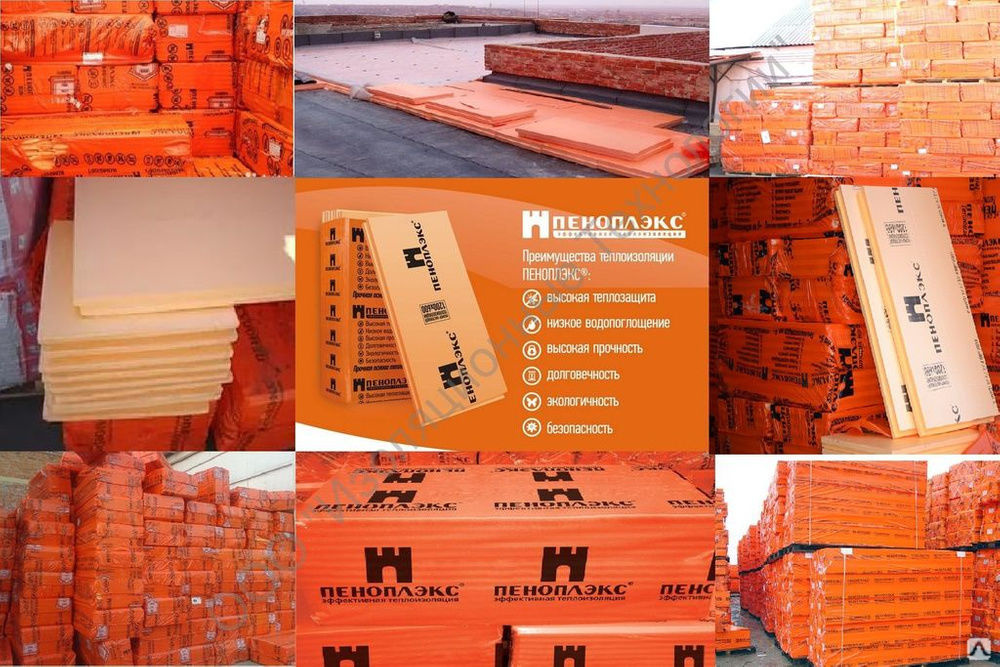

Востребованные марки пенополистирола экструдированного

За 75 лет производства материал завоевал залуженную востребованность. Его делают разные компании, изделия которых выделяются собственным видом, но хранят хорошие характеристики.

Экструдированный полистирол — плиты оранжевого цвета, выделяющиеся многообразием кромки. Она исполняется прямой или пазом и гребнем для облегчения стыковки без холодных мостиков. Материал используется для утепления строений и коммуникаций размещенных под землей. Он находится в эксплуатации при температуре ?50? +80?C.

Он находится в эксплуатации при температуре ?50? +80?C.

Стирекс — ЭППС используется во время изготовления sip панелей, оберегает полотно дороги от вспучивания грунта.

Техноплекс — теплоизолятор стоек к биологическому влиянию, он распространен в промышленном и частном строительстве. Надежные плиты можно применять для изоляции одной из частей строения: фундамент, стены, пол, кровля.

URSA XPS — надежный и безопасный материал, являющийся хорошим паро- и шумоизолятором. Он различается большей прочностью и невысоким влагопоглощением, может монтироваться на участках, сопрекасающихся с влагой.

Примаплекс — материал востребован благодаря прекрасным свойствам и низкой цене. Утеплительные плиты синего цвета, они просты в отделке и режутся строительным ножиком. Примаплекс воды не боится и мороза, применяется для внутреннего и утепления с наружной стороны.

Пенопласт, экструдированный пенополистирол и PIR. Утепление дома. Часть 3.

Алюминиевый профиль в строительстве

Алюминиевый профиль стал важным элементом в строительстве из-за его экономической выгоды и структурной целостности. Кроме того, алюминий ценится за добавление металлических акцентов к стеклянным поверхностям. Поскольку экструзия алюминия позволяет создавать сложные формы на длинных непрерывных деталях, ее можно использовать для множества различных строительных материалов.

Процесс экструзииЭкструзия — это процесс формования различных расплавленных материалов, таких как металлы или пластик, путем продавливания их через формованные конструкции под высоким давлением. Из-за гибкости процесса существует ряд методов его выполнения, включая горячий или холодный, а также непрерывный или полунепрерывный.

Очень простой аналогией для экструзии может быть макаронная машина. Подготовленное тесто пропускают через пресс, который выдает длинные непрерывные нити спагетти. Экструзия металла очень похожа, за исключением гораздо большего масштаба. В большинстве автоматизированных процессов рабочие плавят металл до расплавленного состояния, а затем переносят его в экструзионную машину. Затем экструзионная машина продавливает расплавленный металл с помощью гидравлической или механической энергии через стальную головку под высоким давлением. Если это экструдер непрерывного действия, пресс будет продолжать продавливать металл одной длинной непрерывной секцией до тех пор, пока деталь не будет готова. Если это полунепрерывный процесс, пресс будет отрезать детали одну за другой по мере того, как металл продавливается через матрицу. Готовые детали затем транспортируются дальше по сборочной линии для очистки и отделки.

Экструзия металла очень похожа, за исключением гораздо большего масштаба. В большинстве автоматизированных процессов рабочие плавят металл до расплавленного состояния, а затем переносят его в экструзионную машину. Затем экструзионная машина продавливает расплавленный металл с помощью гидравлической или механической энергии через стальную головку под высоким давлением. Если это экструдер непрерывного действия, пресс будет продолжать продавливать металл одной длинной непрерывной секцией до тех пор, пока деталь не будет готова. Если это полунепрерывный процесс, пресс будет отрезать детали одну за другой по мере того, как металл продавливается через матрицу. Готовые детали затем транспортируются дальше по сборочной линии для очистки и отделки.

Затраты на экструзию ограничиваются литьем под давлением, материалами и рабочей силой. Поскольку экструзионный пресс может быть оснащен различными матрицами, производитель, инвестирующий в пресс, будет использовать его в долгосрочной перспективе. Стальные штампы различаются по цене, но могут быть дорогими для более сложных и прецизионных разновидностей. При экструзии алюминия покупателю повезло, что он использует относительно недорогой металл, который также обладает желаемыми прочностными характеристиками. Несмотря на то, что алюминий не находится на уровне цементируемой стали, структурная целостность алюминия достаточно прочна, но при этом он остается легким, поэтому он находит применение в аэрокосмической и строительной отраслях.

Стальные штампы различаются по цене, но могут быть дорогими для более сложных и прецизионных разновидностей. При экструзии алюминия покупателю повезло, что он использует относительно недорогой металл, который также обладает желаемыми прочностными характеристиками. Несмотря на то, что алюминий не находится на уровне цементируемой стали, структурная целостность алюминия достаточно прочна, но при этом он остается легким, поэтому он находит применение в аэрокосмической и строительной отраслях.

Изделия из экструдированного алюминия универсальны как в применении, так и в производстве. Производство экструдированного алюминия может осуществляться холодным или горячим способом, непрерывно или полунепрерывно. Легкие экструдированные алюминиевые панели или направляющие являются обычным явлением для прицепов, навесов и мебельных конструкций, но более плотные алюминиевые конструкции становятся обычным явлением.

В ходе недавнего строительства в Чикаго было использовано более миллиона тонн экструдированных алюминиевых деталей. Архитекторы недавних громких проектов, строящихся в «Петле», знаменитом деловом районе Второго города, говорили о том, что сознательно пытались вписать свои здания в стиль чикагского ар-деко, сохраняя при этом современный вид. Исполнительный В.П. в Lohan Caprile Goettsch Architects сказали, что экструдированный алюминий был «идеальным выбором», чтобы сохранить это классическое ощущение, а также служить утилитарным целям. «Экструдированные профили термически улучшены, поэтому тепло не передается через систему навесных стен», — сказал он.

Архитекторы недавних громких проектов, строящихся в «Петле», знаменитом деловом районе Второго города, говорили о том, что сознательно пытались вписать свои здания в стиль чикагского ар-деко, сохраняя при этом современный вид. Исполнительный В.П. в Lohan Caprile Goettsch Architects сказали, что экструдированный алюминий был «идеальным выбором», чтобы сохранить это классическое ощущение, а также служить утилитарным целям. «Экструдированные профили термически улучшены, поэтому тепло не передается через систему навесных стен», — сказал он.

Экструдированный алюминий не ограничивается только внешним дизайном и функциональностью. Светильники, шахты лифтов и лестничные клетки имеют множество различных применений. Хотя алюминий не может составлять основной каркас здания, он подчеркивает и помогает структуре в интерьере. Интегрированные экструдированные алюминиевые конструкции используются практически во всех областях строительства зданий, включая структурно-механические, водопроводные и другие.

Дополнительными преимуществами использования экструдированного алюминия являются возможность повторного использования и вторичной переработки материала. Это продукт, который довольно легко переделать или переделать для другого использования, или должным образом переплавить и полностью переработать. Это делает его еще более привлекательным для архитекторов и производителей, заботящихся об окружающей среде.

Каталожные номераАлюминиевая экструзионная витрина, «Высотное здание Green Way меняет горизонт Чикаго».

http://www.aec.org/exapps/greenbuildingdesign.html

Другие изделия из металла

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против. Изготовление металла – преимущества и недостатки

- Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов – Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки – холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Еще от Изготовление и изготовление на заказ

Руководство по экструзии алюминия в строительстве

Производственный процесс совсем не похож на то, что было несколько десятилетий назад. Сегодня технологический прогресс уступил место новым технологиям производства, позволяющим производителям использовать материалы инновационными способами. Одним из таких материалов, который широко используется в производстве и дизайне, является алюминий.

Сегодня технологический прогресс уступил место новым технологиям производства, позволяющим производителям использовать материалы инновационными способами. Одним из таких материалов, который широко используется в производстве и дизайне, является алюминий.

Алюминий известен своим идеальным балансом между пластичностью и жесткостью. В то время как первое позволяет легко отливать и обрабатывать его, второе обеспечивает стабильность и прочность. Эти свойства привели к экструзии алюминия, которая представляет собой процесс, при котором алюминиевый сплав продавливается через матрицу с определенным профилем поперечного сечения, в результате чего получается форма, аналогичная матрице.

Алюминиевые экструзионные профили стали фундаментальной особенностью мировой строительной отрасли благодаря своей структурной целостности и экономичности. Поскольку экструзия алюминия помогает создавать сложные формы на длинных непрерывных деталях, ее можно использовать для различных строительных материалов. Вот что вам нужно знать об его использовании в строительной отрасли:

Вот что вам нужно знать об его использовании в строительной отрасли:

Какие формы можно создавать с помощью алюминиевого профиля?

Обычно существует три типа вытянутых форм, которые можно создать с помощью этого процесса. Это:

- Твердые формы без замкнутых отверстий или пустот, например угол, стержень или балка.

- Полые формы с одной или несколькими пустотами, такие как прямоугольные или квадратные трубы.

- Полуполые формы, которые частично закрыты, как каналы «С» с узкими зазорами.

Экструзия алюминия имеет множество применений в различных отраслях промышленности, включая энергетику, автомобильную, аэрокосмическую и электронную промышленность.

Превосходная прочность конструкции

Невероятная прочность алюминия является значительным преимуществом для строительной отрасли. Фактически, его прочность часто сравнивают со сталью, вес которой составляет треть веса. Вот почему эта функция позволяет получить превосходную отделку продукта, не будучи таким тяжелым, как сталь.

Кроме того, строительные элементы из стали также сохраняют свои основные свойства в экстремальных погодных условиях. Алюминий гораздо более морозостойкий, чем другие материалы, такие как кирпич. Это делает его идеальным выбором для наружных строительных компонентов, поскольку он может противостоять погодным условиям, тем самым снижая затраты на техническое обслуживание.

Высокая функциональность и универсальность

Как говорилось выше, алюминий невероятно универсален и может использоваться для создания точных форм. Благодаря этому он подходит для любой спецификации проекта, обеспечивая полную универсальность, которая может соответствовать любой форме или размеру, требуемому для строительного проекта. Компоненты алюминиевого профиля, от крупных до мелких деталей, в настоящее время являются основной частью жилищного строительства.

Благодаря своей универсальности алюминиевый профиль отвечает требованиям строительных проектов и может помочь вам в создании различных продуктов, таких как оконные и дверные рамы, душевые рамы, декоративные элементы и алюминиевые ограждения. Его также можно использовать для систем штормовых ставней в зонах ураганов, теплиц, ограждений террас, ограждений бассейнов и обрамления соляриев. Это лишь некоторые из многих способов использования нестандартных и стандартных профилей из алюминиевых сплавов.

Его также можно использовать для систем штормовых ставней в зонах ураганов, теплиц, ограждений террас, ограждений бассейнов и обрамления соляриев. Это лишь некоторые из многих способов использования нестандартных и стандартных профилей из алюминиевых сплавов.

Экологичность

Сегодня многие производители уделяют особое внимание повышению эффективности и снижению энергопотребления. Изготовленный на заказ алюминиевый профиль может помочь строительным компаниям создавать более энергоэффективные жилые здания и дома, которые обеспечивают долгосрочную устойчивость, что приводит к меньшему количеству отходов или замен и ремонтов позже.

Кроме того, многие строители сегодня сосредотачиваются на демонтаже, а не на сносе, что позволяет им извлекать переработанные материалы, снижая общую стоимость захоронения на свалке. Более того, уникальные свойства алюминия гарантируют, что его можно многократно перерабатывать без ущерба для его долговечности или прочности. Повторное использование и переработка алюминиевых строительных материалов значительно снижает вредное воздействие на потребление энергии и окружающую среду.

Повторное использование и переработка алюминиевых строительных материалов значительно снижает вредное воздействие на потребление энергии и окружающую среду.

Лучший эстетический дизайн

Благодаря своей пластичности алюминиевые экструзионные строительные материалы открывают бесконечные возможности для уникальных конструктивных особенностей любого строительного проекта. Фактически, вы можете включить практически любую конструктивную особенность в свой проект благодаря гибкости, которую предлагает процесс экструзии.

Кроме того, вы можете добавить дополнительную отделку к эстетике вашего проекта. Большинство дизайнеров и архитекторов выбирают покраску и анодирование с порошковым покрытием, чтобы обеспечить дополнительную защиту от повреждений. Вы можете сделать любой возможный декоративный элемент или попробовать любую эстетическую отделку с алюминием.

Эта отделка может улучшить внешний вид металла и повысить его коррозионную стойкость. Кроме того, процесс анодирования утолщает естественный оксидный слой алюминия, делая его более устойчивым к износу и создавая пористую поверхность, которая принимает различные цветные красители и улучшает коэффициент излучения поверхности.

Повышенная коррозионная стойкость

Еще одним преимуществом алюминиевого профиля является его высокая коррозионная стойкость, что делает его невероятно популярным материалом для жилищного строительства. Алюминиевые сплавы атмосферостойки, невосприимчивы к негативному воздействию УФ-лучей, устойчивы к коррозии. Эти свойства обеспечивают долговечность строительных объектов и снижают затраты на техническое обслуживание и ремонт.

Отличные теплопроводные свойства

Из-за своей общей стоимости и веса алюминий превосходно проводит тепло и холод лучше, чем другие металлы, что делает экструзии лучшими для применений, требующих отвода тепла или теплообменников. Кроме того, гибкость конструкции экструзии позволяет оптимизировать рассеивание тепла в жилищных проектах. Наконец, алюминий также обладает в два раза большей проводимостью, чем медь, что делает экструзию алюминия экономически выгодным вариантом для компонентов распределительных шин и электрических разъемов.

Заключительные мысли

Экструзия алюминия — отличный процесс, если вы хотите создать специальные детали для своих строительных проектов. Благодаря своим многочисленным преимуществам он используется повсюду вокруг нас, и вы будете удивлены, сколько продуктов производится с помощью этого простого процесса.

Все свойства алюминия делают его отличным решением для удовлетворения растущих производственных потребностей, и ожидается, что его использование будет только расти. Это отличная альтернатива, которая предлагает множество преимуществ по сравнению с другими металлами.

Алюминиевый профиль в строительстве

Алюминиевый профиль широко используется в строительстве. Это стало важной особенностью строительства. Мы можем видеть их в окнах и дверях, перегородках, навесных стенах, строительной опалубке, кровле, перилах, витринах, оранжереях, теплицах, строительных лесах, архитектурных аксессуарах, жалюзи, настиле, внешней отделке зданий и т. д. Экструзия алюминия не ограничивается только внешний дизайн. Он также используется в осветительных приборах, шахтах лифтов и лестничных клетках, а также во многих других областях. Мы также можем видеть их внутри здания, например, предметы интерьера для дома. Интегрированные алюминиевые профили почти во всех областях строительства зданий, включая структурную механику, сантехнику и другие. Алюминиевые трубы очень распространены в строительстве, и они также являются алюминиевыми профилями.

д. Экструзия алюминия не ограничивается только внешний дизайн. Он также используется в осветительных приборах, шахтах лифтов и лестничных клетках, а также во многих других областях. Мы также можем видеть их внутри здания, например, предметы интерьера для дома. Интегрированные алюминиевые профили почти во всех областях строительства зданий, включая структурную механику, сантехнику и другие. Алюминиевые трубы очень распространены в строительстве, и они также являются алюминиевыми профилями.

Читайте также Алюминий и стекло в строительстве

Почему экструзия алюминия популярна в строительстве?Поиск строительных лидеров

Регион/Страна

Все регионы Центральной Африки Центральной Африканской Республики Чад Конго Гэбон Республика Конго Восточная Африка Саунди Джибути Эритрия Эфиопия Кена Руандия Сейджарская эризарская эризарская эриопия африканская эйопия африканская эйопия -эйопия -эйопия -эйопия эриопия эриопия эриопия. Ливия Марокко Судан Тунис Южная Африка Ангола Ботсвана Эсватини Гамбия Лесото Мадагаскар Малави Маврикий Мозамбик Намибия Южная Африка Зембия Зимбабве Западная Африка Бенин Буркина Фасо -Камерун Кейп -Верде Экваторский Гинея Гунея Айворита Связья Связанка Связатория Иингерия Связанка Связорея. Алабама Аризона Арканзас Калифорния Чикаго Колорадо Коннектикут Флорида, Джорджия, штат Иллинойс, штат Индиана Айова, Канзас Кентукки Лас -Вегас Мэн, штат Массачусетс, Миами, Мичиган, штат Миссиспи, штат Северная Каролина, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка. Virginia Wisconsin WyomingAustralasia Abu Dhabi Afghanistan Australia Azerbaijan Bahrain Bangladesh Cambodia China Hong Kong India Indonesia Iran Iraq Israel Japan Jordan Kazakhstan Kuwait Laos Lebanon Malaysia Myanmar Nepal Norway Oman Pakistan Palestine Philippines Qatar Saudi Arabia Serbia Singapore South Korea Taiwa N Thailand Turkey Oae Uzbekistan Vietnameurope Albania Австрия Чешская Республика Дания Финляндия Франция Германия Греция Венгрия Исландия Италия Латвия Нидерланды Норвегия Румыния Россия Шотландия Испания Швеция Швеция Швейцария Великобритания Узбекистан

Ливия Марокко Судан Тунис Южная Африка Ангола Ботсвана Эсватини Гамбия Лесото Мадагаскар Малави Маврикий Мозамбик Намибия Южная Африка Зембия Зимбабве Западная Африка Бенин Буркина Фасо -Камерун Кейп -Верде Экваторский Гинея Гунея Айворита Связья Связанка Связатория Иингерия Связанка Связорея. Алабама Аризона Арканзас Калифорния Чикаго Колорадо Коннектикут Флорида, Джорджия, штат Иллинойс, штат Индиана Айова, Канзас Кентукки Лас -Вегас Мэн, штат Массачусетс, Миами, Мичиган, штат Миссиспи, штат Северная Каролина, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка, штат Нью -Йорка. Virginia Wisconsin WyomingAustralasia Abu Dhabi Afghanistan Australia Azerbaijan Bahrain Bangladesh Cambodia China Hong Kong India Indonesia Iran Iraq Israel Japan Jordan Kazakhstan Kuwait Laos Lebanon Malaysia Myanmar Nepal Norway Oman Pakistan Palestine Philippines Qatar Saudi Arabia Serbia Singapore South Korea Taiwa N Thailand Turkey Oae Uzbekistan Vietnameurope Albania Австрия Чешская Республика Дания Финляндия Франция Германия Греция Венгрия Исландия Италия Латвия Нидерланды Норвегия Румыния Россия Шотландия Испания Швеция Швеция Швейцария Великобритания УзбекистанСектор

Все секторассоциациям Церкви/мечети/храмы Центр обработки обработки данных Отел Hotels Промышленные торговые центры/парки Музеи/театры офисы жилые паутины. Ветляная газонарелосная мощность. Аэропорты Мосты Железная дорога Дороги Морские порты ТуннельТуннельОбращение с отходамивода и канализация Резервуары Поставка

Ветляная газонарелосная мощность. Аэропорты Мосты Железная дорога Дороги Морские порты ТуннельТуннельОбращение с отходамивода и канализация Резервуары Поставка

Мы должны знать, что такое процесс экструзии алюминия. Экструзия алюминия — это процесс формования алюминиевого сплава путем продавливания его через формованные штампы инструментов под высоким давлением, точно так же, как выдавливание зубной пасты. Сильное прижатие к алюминиевой заготовке, помещенной в полость кристаллизатора, заставляющее алюминиевую заготовку подвергаться направленной пластической деформации и выдавливанию из отверстия экструзионной головки с получением полуфабрикатов заданного сечения, размера и механических свойств.

В ходе этого процесса мы можем получить различные формы. Не только простая круглая труба, квадратная труба, стержни, но и алюминиевая экструзия также позволяют создавать сложные формы для удовлетворения потребностей различных приложений.

Алюминий может быть экструдирован во многие формы в процессе экструзии. Распространенными формами являются круглая труба, квадратная труба, прямоугольная труба, алюминиевый стержень, алюминиевый стержень, швеллер, балка, угол, тройник, зи и так далее. Не только эти простые формы, но и алюминиевая экструзия также позволяет создавать нестандартные сложные формы для удовлетворения потребностей различных приложений. Большая часть алюминия экструзионные изделия имеют индивидуальный дизайн. Таким образом, его можно использовать для множества различных материалов для строительства и строительства.

В чем преимущество экструзии алюминия? Алюминий легче железа, стали, меди или латуни, что упрощает процесс экструзии и снижает цену. Эта особенность делает его привлекательным металлическим материалом для использования в целях снижения веса. Так что теперь он более популярен в аэрокосмической отрасли, прицепах для грузовиков, мостах, автомобилях, строительных опалубках.

Хотя алюминий легче других металлов, алюминиевый профиль можно сделать более прочным, если это необходимо для большинства применений, за счет использования различных алюминиевых сплавов и сплавов, а также конструкции профиля.

Алюминиевые профили обладают отличной коррозионной стойкостью. Алюминий не ржавеет, а на его поверхности образуется естественная оксидная пленка, способная защитить его поверхность. Кроме того, существуют виды обработки поверхности алюминиевых профилей, которые могут сделать поверхность как коррозионностойкой, так и декоративной, например, анодирование, порошковое покрытие или краски PVDF.

Алюминий хорошо проводит тепло и холод, что делает алюминиевые профили идеальными для применений, требующих теплообменников и рассеивания тепла. Гибкость конструкции алюминиевого профиля позволяет проектировать подходящий отвод тепла в здании.

Алюминий не горит и не выделяет токсичных паров даже при экстремально высоких температурах, что делает алюминиевый профиль очень подходящим для строительства.

Алюминиевый профиль является бесшовным продуктом, сложные формы также могут быть реализованы методом экструзии, это цельный продукт, а не механически соединенная часть. Это делает компонент более прочным.

Алюминиевый профиль в основном изготавливается по индивидуальному заказу. Этот индивидуальный дизайн может выполнять определенные функции для различных приложений. Таким образом, экструзия алюминия является предпочтительным методом производства многих продуктов.

Большинство алюминиевых профилей спроектированы с самого начала, чтобы быть пригодными для дальнейшей сборки. Таким образом, эффективная конструкция формы может значительно упростить последующее изготовление и сборку, а также соответственно снизить затраты.

Алюминиевый профиль — это материал, который можно перерабатывать. Это продукт, который можно расплавить и переработать для производства другого продукта для другого использования. Это делает его привлекательным для архитекторов и производителей.