ПОЛИМЕРНАЯ ГИДРОИЗОЛЯЦИЯ

ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Эпоксидные гидроизоляционные покрытий устраивают двух ввдов: из составов,, приготовляемых на строительной площадке, и иа лакокрасочных материалов, выпускаемых промышленностью. Рецептуры гидроизоляционных составов на основе эпоксидных смол, приготовляемых на строительной площадке, приведены в табл. 85.

Таблица 85

Примечания: 1. Над чертой — расход ацетона при использовании смолы ЭД-20 нлн ЭДФ-3, под чертой — при использовании смолы ЭД-16 или ЭДФ-1. 2. В качестве пластификатора могут быть применены полиэфиракрилат МГФ-9, жидкий тиокол, жидкие каучукн Ярославского завода синтетического каучука СКН-18-1, СКН-Ю-1. 3. Прн нанесении изоляции внутри помещений с целью придания ей светлого тона в состав последнего слоя добавляется пигмент—алюминиевая пудра в количестве 10—15% или сухие белила в количестве 50% массы состава основного слоя. |

Гидроизоляционные составы приготовляют в холодном состоянии в следующей последовательности: эпоксидную смолу растворяют в ацетоне, затем добавляют дибутилфталат и отвердитель-поли- этиленполиамин. Отвердитель вводят в состав перед нанесением его на поверхность и в такое количество смеси, которое может быть израсходовано в течение 2—3 ч. Загустевший состав с отвердителем к употреблению непригоден и разбавление его любым из компонентов не допускается.

Для приготовления эпоксидных составов можно использовать лопастную мешалку типа С-365. При отсутствии мешалки составы приготовляются вручную. Расход эпоксидного состава на 1 м2 изолируемой поверхности составляет 0,65—1 кг.

Эпоксидные составы наносят механизированным способом при помощи агрегатов воздушного распыления.

Для удобства работ изолируемую поверхность разделяют по высоте на горизонтальные участки (полосы). Каждый наносимый слой (подготовительный и два основных) просушивают в течение 2 сут. Слой считается практически высохшим, если покрытие при иажатии пальцем не дает отлипа и на поверхности его не остается отпечатка. Полностью нанесенное покрытие выдерживают в течение 20 сут, считая с момента начала сушки второго основного слоя.

Эпоксидно-дегтевая гидроизоляция. При больших объемах гидроизоляционных работ эпоксидно-дегтевый состав пршотовляют в две стадии:

Централизованное приготовление в специальной мастерской основного состава композиции; 14*

Приготовление рабочего состава на месте производства работ путем введения отвердителя в основной состав композиции непосредственно перед употреблением в дело.

При малых объемах работ эпоксидно-дегтевый состав можно готовить на месте производства работ. Для этой цели!>екомепдует-

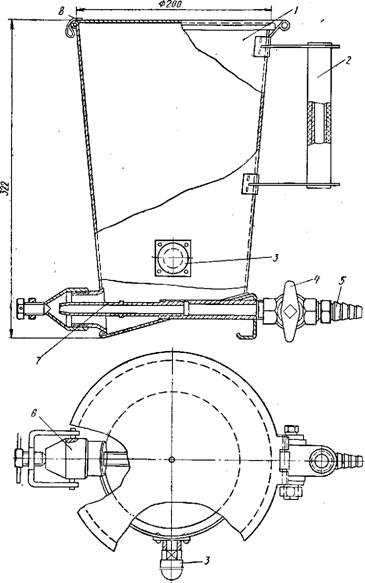

Рис. 54. Схемы установок для нанесения эпоксидно-дегтевого состава А — бесшлаиговая подача состава; б — подача состава по шлангу; І — распылительный аппарат; 2 — реконструированный красконагнетательный бачок С-383; 3 — компрессор; 4—воздушный шланг; 5 — материальный шланг; 6 — форсунка |

Ся использовать реконструированный красконагнетательный бачок типа С-383[30].

При смешивании основного состава композиции с отвердителем основной состав допускается подогревать до 30—50° С. Жизнеспособность композиции при 20° С составляет 60, при 40° С —40 мин.

Наносить эпоксидно-дегтевую гидроизоляцию можно либо на – заводе-изготовителе сборных железобетонных конструкций, либо непосредственно на строительной площадке.

Для выполнения работ по устройству гидроизоляции на заводе рекомендуется организовать специальный участок в закрытом помещении (цехе) или на открытой площадке. Гидроизоляционный участок должен состоять из технологической зоны и зоны складирования готовой продукции. В технологическую зону входят посты подготовки поверхностей, подлежащих изолированию; приготовления гидроизоляционных составов и нанесения покрытия; сушки и выдерживания покрытия до полного отверждения.

Работы по устройству гидроизоляции на заводе включают: подготовку изолируемой поверхности железобетонной конструкции, приготовление гидроизоляционного состава; нанесение и сушку гидроизоляционного покрытия (грунтовочный слой и два основных), выдержку полностью законченного покрытия до полного отверждения; промежуточный контроль и проверку качества сформировавшегося покрытия; погрузку на транспортные средства и отправку изолированных конструкций.

Покрытия должны наноситься, как правило, механизированным способом по одной из двух схем (рис. 54), отличающихся между собой принципом подачи смеси к распылителю. Конструкция распылительного аппарата приведена на рис. 55. При малых объемах работ гидроизоляционный состав допускается наносить вручную кистью.

Слой гидроизоляционного состава наносят полосами «на себя». Край каждой последующей наносимой полосы должен перекрывать на 4—5 см ранее нанесенную. Скорость передвижения распылителя должна составлять 0,2—0,3 м/с, направление струи следует выдерживать перпендикулярно к изолируемой поверхности, а сопло распылителя должно отстоять от нее на 40—60 см. Толщина каждого из двух слоев (кроме грунтовочного) покрытия должна составлять 1—1,5 мм. Ориентировочная продолжительность сушки каждого слоя в зависимости от температуры окружающего воздуха приведена ниже.

Температура окружающего

Воздуха или тепловой обра – Продолжительность суш – ботки, °С ки

6—7 сут 3—4 » 24—36 ч 10—12 » 2—3 ч

Изолированные элементы после отверждения последнего слоя

Следует выдерживать до образования твердой пленки по всей толщине покрытия (ориентировочный срок выдержки составляет 3— 10 сут). Гидроизоляционные работы выполняет звено из двух изолировщиков 4-го и 2-го разрядов.

Изолированные элементы на дальние расстояния с перегрузками в пути следует транспортировать с применением упругих прокладок.

Работы по устройству гидроизоляции на сооружениях непосредственно на строительной площадке включают: подготовку изолируемой поверхности; приготовление гидроизоляционного состава^; нанесение и сушку гидроизоляционного покрытия (грунтовочный ■слой и два основных).

Рис. 55. Распылительный аппарат |

I—корпус; 2 — ручка; 3— рукоятка; 4 — маховик; 5 — ниппель; 6—наконечник сменный; 7 — трубка; 8 — крышка

Нанесение гидроизоляционного состава следует начинать с верхней части сооружения и вести сверху вниз к фундаменту ярусами высотой около 2 м.

К устройству гидроизоляции стыков и примыканий следует приступать после отверждения эпоксидно-дегтевого покрытия или (в сооружениях из сборных элементов с заводской гидроизоляцией) после замоноличивания стыков бетоном.

При замоноличивании стыков по всей ширине стыка со стороны изолируемой поверхности должны устраиваться канавки глубиной 1 см, если стыки предполагается изолировать тиоколовыми гер- метиками, или 3 см, если применяется мастика УМС-ЬО. Для предохранения от механических повреждений гидроизоляция стыка может защищаться эпоксидно-дегтевым покрытием толщиной 2 мм.

Работы по устройству гидроизоляции выполняет звено из трех человек.

Расход материалов, кг, для устройства эпоксидно-дегтевой гидроизоляции на 100 м2 следующий:

TOC o “1-3” h z Эпоксидная смола ЭД-16………………………………………………. 121

Полиэтиленполиамин……………………………………………………… 16

Пековый дистиллат…………………………………………………. 156

Портландцемент марки 300 ………………………………………….. 144

Гидроизоляция на основе эпоксидно-фураиовых смол. Приготовление мастики на месте производства работ состоит в смешивании в растворомешалке (типа С-334) полуфабриката ЭФ с ацетоном, бензолсульфокислотой и, в последнюю очередь, полиэтиленпо – лиамином. После добавления каждого из компонентов смесь тщательно перемешивают до получения однородной массы.

Мастику наносят механизированным способом или вручную. При механизированном нанесении мастика должна иметь вязкость по вискозиметру ВЗ-4 2,5—3 с, при нанесении вручную—10—15 с.

Для механизированного нанесения применяют установку, состоящую из компрессора ЗИФ-55, реконструированного красконаг – нетательного бачка типа С-383, 0-20 или 0-25, комплекта шлангов диаметром 16—18 мм и специальной воздушной форсунки (рис. 56).

Изоляционный состав наносят полосой сверху вниз. Для получения сплошного покрытия каждая следующая полоса должна перекрывать на 4—5 см предыдущую. Гидроизоляционное покрытие наносят в 2 слоя, каждый толщиной 1 мм. Первый слой перед нанесением второго выдерживают в течение 1—2 сут, после нанесения второго слоя гидроизоляционное покрытие выдерживается в течение 2—3 сут.

Для получения равномерной требуемой толщины покрытия форсунку следует перемещать со скоростью 20—30 см/с и выдерживать оптимальное расстояние сопла форсунки от изолируемой поверхности 35—45 см. В красконагнетательном бачке должно поддерживаться давление 500—600 кПа.

Вручную гидроизоляционный состав наносят с помощью леек или ведер. Для лучшего распределения мастики по поверхности применяют побелочные кисти (круглые и плоские), флейцевые щетинные кисти и шпатели.

Расход материалов, кг на 100 м2 для устройства гидроизоляции из мастики на основе эпоксидных смол, модифицированных мономером ФА, приведен ниже.

|

Эпоксидная смола ЭД-20 …. Фурфурол-ацетоновый мономер ФА

Бензолсульфокислота………………………

Полиэтиленполиамин………………………

Маршалит или Андезитовая мука. Ацетон

При устройстве гидроизоляции на основе лака этииоль изолируемую поверхность огрунтовывают битумно-этинолевым составом, ч. по массе: битум БН-ІІІ или БН-IV 1, лак этиноль 10 или чистым этинолевым лаком. Для основных слоев рекомендуется битумно – этинолевая мастика следующего состава, ч. по массе: битумно-эти – нолевый лак состава 1 : 10100, асбест или андезитовая мука 20.

Для приготовления битумно-этинолевой мастики и ее нанесения на изолируемую поверхность используют то же оборудование, что и для устройства гидроизоляции на основе эпоксидных смол, модифицированных мономером ФА. Расход лака этиноля для огрун – товки составляет около 150 г/м2, расход битумно-этинолевой мастики для покрытия толщиной 1,5—2 Мм— 1,5—2 кг.

Современные материалы существенно облегчают строительные работы и сокращают сроки их выполнения. Высококачественные стройматериалы, по утверждениям экспертов и застройщиков, производит ТМ Baugut.

Данные виды гидроизоляции наиболее сложны и многодельны; они применяются только при ремонте уникальных сооружений, когда должны быть соблюдены особые конструктивные или эксплуатационные требования. Инъекционная гидроизоляция. Такой вид изоляции представляет собой …

Деформационными швами называются постоянно действующие элементы бетонных и железобетонных сооружений, обеспечивающие свободу деформации их отдельных секций при неравномерной осадке основания, изменении температуры, усадке бетона в период твердения или при изменении …

msd.com.ua

Эпоксидная смола

Эпоксидная смола — искусственно синтезированный продукт. Она является основой для создания строительного клея, гидроизоляционных покрытий и некоторых лакокрасочных материалов. В чистом виде от эпоксидной смолы нет толку — свои потребительские свойства материал приобретает после полимеризации (в результате смешивания с отвердителем ПЭПА).

Высокий спрос на смолу объясняется её преимуществами в сравнении с аналогами:

- клеевое соединение отличается высокой прочностью;

- уровень усадки слоя минимальный;

- затвердевая, смола становится водонепроницаемой;

- минимальный физический износ.

Эффективная защита от влаги

Эпоксидная гидроизоляция — покрытие устойчивое к влаге. При невысокой стоимости, материал отличается внушительными показателями устойчивости к механическим или химическим воздействиям.

Отличные эксплуатационные характеристики объясняют широкое распространение эпоксидной гидроизоляции.

- В местах, где обводнение конструкции случается очень часто: подземные сооружения, агрессивные зоны.

- Для изоляции монолитных сооружений, находящихся в зоне высокой активности грунтовых вод.

- Защита опускных колодцев, перекрытий, резервуаров, душевых и балконов.

Окрасочная гидроизоляция

Защитный слой имеет толщину до 0,4 мм. Для его создания используются механические и ручные методы: на подготовленную поверхность пола наносится мастика и эпоксидный лак. Часто используется для повышения влагостойкости бетонных, железобетонных и асбоцементных покрытий.

После нанесения эпоксидного лака, пол становится невосприимчив к агрессивным водным средам, не пересыхает, не деформируется из-за колебания значений влажности и температуры в помещении. Поры бетона (или другого материала) защищены от образования льда, что предотвращает создание напряжения внутри конструкции.

Дёгтевая гидроизоляция

Наилучшими характеристиками обладает смесь эпоксидной смолы и дёгтя. В сравнении с окрасочным покрытием, гидроизоляционный слой намного толще — до 3 мм. Коэффициент усадки тоже довольно низкий — всего 4%.

Такая гидроизоляция отличается повышенной жёсткостью. Слой практически не подвержен деформированию. Обработанная поверхность защищена от обледенения.

Строительная эпоксидная смола — признана лучшим материалом для гидроизоляции. Её применяют для защиты стен и пола в разных помещениях. Материал хорошо показал себя при обустройстве бассейнов. На рынке постоянно появляются новые, улучшенные составы. Поэтому применение эпоксидных смол в строительстве безгранично.

tvarm.ru

Полимерная гидроизоляция. Часть 2, эпоксидная и полиуретановая гидроизоляции | Материалы | Фундамент | Дом

Для средней и сильной степени агрессивности среды рекомендуются эпоксидная и полиуретановая гидроизоляции. Эпоксидные смолы характеризуются наличием активных эпоксидных и гидроксильных групп, что придает им способность взаимодействовать со щелочами при затвердевании и обуславливает возможность прочного сцепления с бетонными поверхностями.

Свойства затвердевших пленок в значительной степени могут регулироваться отвердителями. В их качестве могут выступать полиамиды, алифатические смолы, полиамины фенольные композиции и др. Вместе с тем целый ряд известных эпоксидных защитных материалов, обладая множеством ценных свойств, таких как прочность, высокая адгезия к бетону и металлу, химическая стойкость и др., в условиях воздействия влаги и атмосферных факторов недолговечны.

Основная причина заключается в применении нереакционноспособных пластификаторов и разбавителей, со временем диффундирующих из покрытий и снижающих их гидроизоляционные свойства (дибутилфталат, полиэфиры МГФ-9, ТГМ-3, тиоколы, ароматические разбавители и др.). Кардинальное улучшение гидроизоляционных свойств эпоксидных покрытий достигается за счет применения комплекса реакционноспособных модификаторов, т. е. обеспечивающих так называемую внутреннюю пластификацию, с одной стороны, и образующих на границах раздела фаз при поступлении воды химические новообразования, упрочняющие систему защиты.

Достоинством таких материалов нового поколения является то, что за счет высоких физико-механических и деформационных свойств толщина защитного покрытия может быть значительно уменьшена без снижения эффективности защиты. Этот вид гидроизоляционных композиций представлен продукцией фирм MAPEI (Италия), SCHOMBURG (Германия), SIKA (Швейцария).

Полиуретановые защитные покрытия обладают рядом достоинств, а именно:

- высокой трещинностойкостью,

- атмосферостойкостью,

- износостойкостью.

В части химической стойкости полиуретанов, то, как показали исследования, она зависит преимущественно от типа применяемых сырьевых материалов.

Так, полиуретаны на основе сложных полиэфиров обладают высокой маслостойкостью и стойкостью к большинству органических растворителей, однако они нестойки к воздействию щелочей. Максимальную водостойкость и стойкость к неорганическим химическим средам имеют полиуретаны на основе линейных гидроксилсодержащих олигомеров, отвержденных тримеризацией.

Полиуретановые защитные покрытия на нашем рынке представлены продукцией “мэтров”: MAPEI, SCHOMBURG, SIKA и др. Гидроизолирующие композиции различной степени тиксотропности на основе акриловых смол, предлагаемые в Украине, имеют испанское происхождение: DRIZORO и SODITE, S.A.

Из группы асфальтовых композиций наиболее широкое применение в настоящее время нашли материалы из модифицированных битумов. Обусловлено это тем, что чистые нефтяные битумы текучи при температурах порядка 60°С и хрупки иногда уже при +5°С. Водоустойчивость чистых битумов невелика, они медленно набухают в воде и поглощают ее, величина водопоглощения достигает 10–15%, вследствие чего окраски чистым битумом в воде недолговечны.

В тонком слое битумы быстро стареют, особенно при воздействии ультрафиолетовых лучей и повышенной температуры, что выражается в увеличении их жесткости, хрупкости, приводит к растрескиванию поверхностных битумных окрасок. Кроме того, для покрытий на основе чистого битума характерна низкая адгезия к бетонным поверхностям и невысокая биостойкость.

В отличие от чистых битумов битумно-полимерные составы — материалы на основе битумов, модифицированных полимерами и каучуками. Их добавки улучшают водонепроницаемость, деформативность и долговечность битумных мастик и регулируют технологические и эксплуатационные свойства битумно-полимерных составов.

Проведенными исследованиями установлено, что небольшие количества полимера (1–2%) способны растворяться в низкомолекулярной части битума масла. При больших добавках полимер распределяется в битуме в виде отдельных не связанных между собой частиц.

Эффект их действия в композиции аналогичен влиянию наполнителя. При 5–10% добавке частицы увеличиваются в размере, очевидно за счет агрегации, сближаются между собой и при 10–15%-ой концентрации образуют рыхлую сетчатую структуру. При содержании полимера свыше 25% битум включается в структурные ячейки полимера и происходит обращение фаз. Как правило, небольшие добавки полимера — 3–5% способствуют снижению температуры хрупкости не увеличивая деформативную способность.

И только большие концентрации полимера в битумах вызывают увеличение прочности, эластичности и сопротивления усталостному разрушению, что особенно необходимо для обеспечения эксплуатационной надежности материала.

Битумные мастики — это смесь разжиженного битума с добавками пылевидного и волокнистого наполнителя. Такие мастики используют для обмазочной гидроизоляции. Они могут быть горячими, приготавливаемыми на месте, и холодными. Холодные битумные мастики приготавливают на специализированных предприятиях, на место работ доставляют в закрытой таре.

Битумные и битумно-полимерные пасты — это водные эмульсии битума с минеральными эмульгаторами (тонкодисперсными порошками с частицами меньше 5 мкм). Пасты используют для грунтовки изолируемой поверхности и в качестве вяжущего при изготовлении холодных асфальтовых мастик.

Асфальтовые мастики представляют собой смесь битумной эмульсионной пасты с минеральными и волокнистыми наполнителями, их используют при устройстве штукатурной гидроизоляции. Так как мастики приготовлены на основе водной эмульсии битума, их применение возможно для гидроизоляции конструкций, влажность которых существенно выше, чем допускается при применении оклеечных материалов.

Холодные асфальтовые мастики хранятся не более 5 ч, а при использовании цемента в качестве наполнителя — не более 2 ч. Поэтому мастики приготавливают обычно на месте работы и сразу используют.

Автор: Вячеслав Козачук

Источник: Украинский Строительный Каталог (Секреты успешной стройки)

www.accbud.ua