Влагостойкая фанера Фс Ф – классификация и характеристики

Современное производство влагостойкой фанеры использует шпон из березы и древесины хвойных пород. Материал обрабатывается особым образом, что позволяет существенно увеличить его сопротивляемость влаге. К перечню преимуществ можно отнести высокое качество, прочность, отличные декоративные и отделочные характеристики, доступную стоимость. Степень устойчивости материала к действию внешних факторов зависит не только от породы древесины, применяемой в производстве, но и от вида клея, участвующего в обработке шпона.

Классификация влагостойкой фанеры

- ФБА. Листовой материал, проклеенный альбуминоказеиновым натуральным клеем. Среди прочих видов фанеры обладает наименьшей влагостойкостью, но при этом является экологически чистым продуктом.

- ФБ (авиационная) – листовой деревосодержащий материал, пропитанный бакелитовым спирторастворимым клеем. К неоспоримым достоинствам ФБ фанеры относят сверхпрочность, упругость, гибкость, стойкость к действию агрессивных сред.

- БФ. Фанера пропитана бакелитовым водорастворимым клеем. Она обладает теми же качествами, что и ФБ, за исключением влагостойкости.

- ФК. Материал производится из березового шпона, характеризуется средней влагостойкостью, применяется для внутренних отелочных и ремонтно-строительных работ. В производстве данного вида фанеры используются клеи на основе формальдегида, карбамида, карбамидоформальдегидных смол. К преимуществам можно отнести высокую экологическую безопасность и относительную нетоксичность. Однако в условиях повышенной влажности может происходить деформация, частичное набухание и коробленье материала.

- Фанера ФСФ технические характеристики: высокая влагостойкость, стабильная форма (чего нельзя сказать о натуральной древесине), прочность по всем направлениям. В производстве материала используются смолы, произведенные на основе формальдегида.

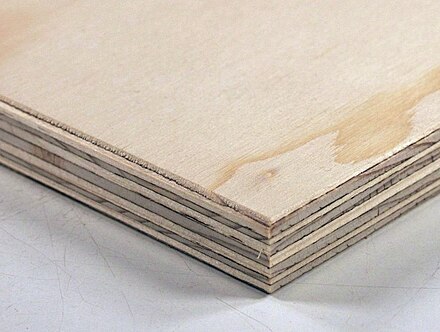

Фанера ФСФ включает три и более листов древесного шпона, склеенных между собой таким образом, чтобы расположение волокон смежных полей было взаимно перпендикулярным.

Фанера ФСФ включает три и более листов древесного шпона, склеенных между собой таким образом, чтобы расположение волокон смежных полей было взаимно перпендикулярным.

ФСФ фанеру используют во внешних отделочных и строительных работах. Внутри помещения материал использовать не рекомендуется в виду токсичности его компонентов. Березовая влагостойкая фанера технические характеристики имеет наилучшие. Она не только характеризуется высокой прочностью и отменным качеством, изностойкостью и экологичностью, но и имеет непревзойденный внешний вид.

Среди прочих деревосодержащих листовых материалов ФСФ имеет самый широкий спектр использования: мебельное производство, транспортное и машиностроение, судостроение, кровельные работы, изготовление упаковки. Ее используют в монолитном и индивидуальном строительстве, отделке и ремонте жилых и промышленных зданий. Влагостойкая фанера благодаря своими высокими техническим характеристикам используется в качестве подложки под ламинат и паркет.

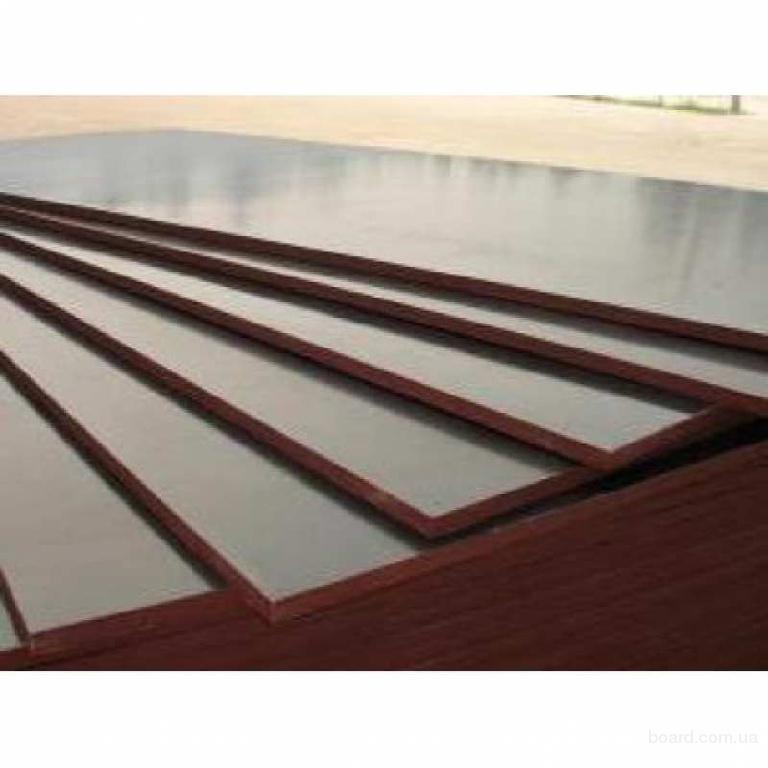

- Ламинированная ФСФ фанера. Верхний слой покрывается ламинатом, благодаря чему получают ламинированную фанеру, отличающуюся высокой практичностью и долговечностью. Использование просмоленной бумаги, тонкого металла или пластика существенно повышает пожаро- и влагоустойчивость материала. Область применения ламинированной ФСФ фанеры:

- Монолитно-каркасное строительство.

- Мебельное производство.

- Судостроение.

- Изготовление сборных домов.

- Конструкционные работы.

- Художественное оформление фасадов и помещений.

- Изготовление рекламных ограждений, щитов и др.

- Монтаж вставочного оборудования и пр.

Наиболее распространенным форматом влагостойкой фанеры является 1525*1525 мм (квадратное полотно). При этом толщина листа может варьировать в пределах 4-21 мм. Материал может быть шлифованным или нешлифованным.

Материал может быть шлифованным или нешлифованным.

Сорта ФС фанеры

- 1 сорт (В) – высококачественный материал без видимых изъянов;

- 2 сорт (ВВ) – возможно наличие черных точек, при этом сучки отсутствуют;

- 3 сорт (СР) – допускается наличие вставок в местах расположения сучков;

- 4 сорт (С) – на лицевой стороне полотна допускаются сучки;

- СС – низкосортная фанера, имеющая следы соединения шпона и сучки на лицевой стороне.

Преимущества влагостойкой фанеры

- Исключительная прочность.

- Повышенная влагостойкость.

- Высокой качество шлифовки.

- Красивая текстура.

- Простота и высокая скорость монтажа.

- Легкая обработка.

- Значительные размеры листа.

- Возможность комбинирования с различными материалами.

Все это прекрасно объясняет постоянно растущую популярность влагостойкой фанеры в современной промышленности и строительстве.

Фанера и OSB: в чем разница?

Наиболее популярными заменителями цельной древесины являются фанера («древесно-слоистая плита») и OSB («oriented strand board» или «ориентированно-стружечная плита»). Главным аспектом их популярности является низкая цена, но все мы хотим получить качественный продукт, удовлетворяющий нашим требованиям. Какой же листовой материал выбрать? Сегодня мы разберем основные их свойства, дабы каждый смог легко отдать предпочтение тому или иному стройматериалу.

Фанера – материал с обширным применением

Главным аспектом их популярности является низкая цена, но все мы хотим получить качественный продукт, удовлетворяющий нашим требованиям. Какой же листовой материал выбрать? Сегодня мы разберем основные их свойства, дабы каждый смог легко отдать предпочтение тому или иному стройматериалу.

Фанера – материал с обширным применениемИзготавливать этот материал научились довольно давно. Именно поэтому фанера нашла свое применение в судо- и авиастроении, изготовлении электротехники и мебели.

Существует множество ее разновидностей. Насчитывается пять сортов в зависимости от наличия дефектов и древесных пороков. Однако основные свойства фанере придает именно пропитка. Различают следующие виды:

· ФБА – фанера, пропитанная альбуминоказеиновым клеем. Экологически чистый и невлагостойкий сорт.· ФСФ – фанера, пропитанная фенолформальдегидным клеем. Износоустойчивый и влагостойкий сорт. Применяется при строительстве кровли. · ФСФ-ТВ – имеет те же свойства, что у фанеры ФСФ с дополнительными огнезащитными свойствами.

· ФК – фанера, пропитанная карбамидным клеем. Обладает небольшими характеристиками водостойкости по сравнению с ФСФ. Применяется для внутренней отделки.

· ФБ – фанера, пропитанная бакелитовым лаком. Крайне устойчивый к агрессивному воздействию сорт. Может использоваться даже под водой.

· БС – фанера, пропитанная спирторастворимым бакелитовым клеем. Помимо устойчивости к агрессивной влажной среде имеет высокую прочность, гибкость, упругость, не подвержена гниению и расслоению. Именно этот вид фанеры используется в авиационной и судостроительной промышленности.

· БВ – фанера, пропитанная водорастворимым бакелитовым клеем. Обладает теми же свойствами, что и БС за исключением влагостойкости.

OSB – сочетание экологичности и прочности

По сути своей ориентировано-стружечная плита является многослойным листом, созданным из древесных отходов производства, склеенных между собой смолами и синтетическими материалами.

В классификации и свойствах OSB пропитка, в отличие от фанеры, играет второстепенную роль. Согласно технологии производства клея здесь намного меньше, чем в любых других композитных материалах из древесины. Вредные вещества в OSB практически отсутствуют, поэтому ее совершенно обоснованно считают экологически чистым материалом.

· OSB-1 – не является влагостойкой и обладает средними показателями прочности.

· OSB-2 – обладает повышенной прочностью, но не является влагостойкой.

· OSB-3 – обладает повышенной прочностью и влагостойкостью.

Кроме того OSB могут быть ламинированными, лакированными и шпунтованными.

OSB и фанера конкурируют между собой как конструкционные материалы. Отдельные виды фанеры обладают лучшими характеристиками, чем OSB, но они используются чаще в промышленном производстве. Для бытовых целей по доступным ценам с хорошим качеством больше подойдут плиты OSB.

размеры водостойкой фанеры по ГОСТу, виды и маркировка листов для наружных и внутренних работ. Как отличить ее от обычной?

На строительном рынке фанера пользуется огромной популярностью, что продиктовано возможностью ее применения практически везде. Для соединения листов древесного шпона используются синтетические шпоны, что обеспечивает в какой-то степени защиту от воздействия влаги. Однако на рынке также представлены отдельные виды, которые отличаются повышенной защитой и могут справляться с воздействием воды.

Что это такое?

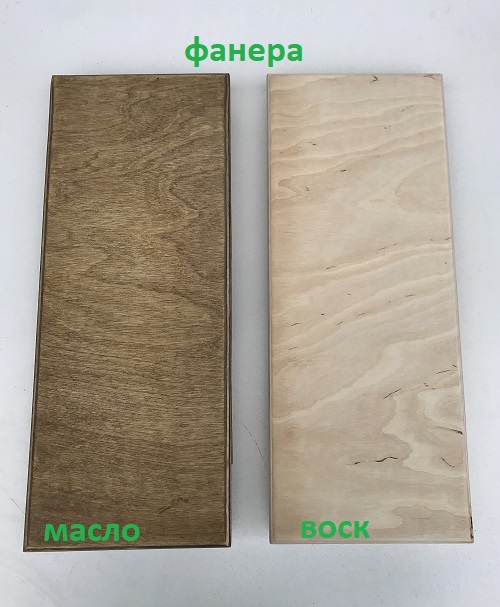

Отличительная особенность влагостойкой фанеры состоит в том, что для её производства применяются особые вещества. Именно данные компоненты обеспечивают надежную защиту материала от влаги. В большинстве случаев производители используют для пропитки древесины олифу, а также может применяться специальное лакокрасочное покрытие. Еще на этапе формирования плит задаётся определенный уровень стойкости к влаге. Делается это при помощи регулирования состава смол, которые нужны для соединения слоев. Поэтому опытному специалисту достаточно посмотреть на состав синтетических смол, чтобы понять степень стойкости фанеры к воде.

Именно данные компоненты обеспечивают надежную защиту материала от влаги. В большинстве случаев производители используют для пропитки древесины олифу, а также может применяться специальное лакокрасочное покрытие. Еще на этапе формирования плит задаётся определенный уровень стойкости к влаге. Делается это при помощи регулирования состава смол, которые нужны для соединения слоев. Поэтому опытному специалисту достаточно посмотреть на состав синтетических смол, чтобы понять степень стойкости фанеры к воде.

Подобный способ изготовления делает фанеру прочной и максимально стойкой к деформациям. Удается достичь этого благодаря наличию множества слоев, а также особых клеевых составов.

Можно выделить основные преимущества данного материала.

- Высокий уровень стойкости к воздействию влаги. Подобная фанера не будет разрушаться из-за влияния воды. Кроме того, она не расклеивается на слои и не теряет свою форму.

- Легкость обработки. Несмотря на то, что материал может похвастаться высокой прочностью, обрабатывать его достаточно просто. Менять форму или монтировать фанеру можно с применением различных инструментов.

- Возможность комбинировать с другими стройматериалами. Отличительная особенность данного вида фанеры в том, что она очень часто применяется в качестве дополнительного покрытия. Такое возможно благодаря тому, что она без проблем может соединяться с натуральными или полимерными компонентами.

- Стойкость к износу (БС). Подобная фанера способна справляться с огромными механическими воздействиями, а целостность при этом не нарушится. Именно поэтому материал сохраняет свой привлекательный внешний вид даже спустя годы использования.

- Стойкость к перепадам температур, что позволяет устанавливать её даже в ванной комнате.

- Доступная стоимость. Плиты такой фанеры стоят в несколько раз дешевле, чем древесина. Кроме того, всегда есть возможность сэкономить средства, подобрав материал более низкого качества и сорта.

Сравнение с другими видами

Влагостойкая фанера имеет свои особенности и преимущества, которые выгодно выделяют его на фоне других вариантов. Любая фанера в какой-то степени может называться влагостойкой, однако только специальные водостойкие варианты способны длительное время справляться с воздействием влаги. Среди основных моментов, которые отличают данный материал от других, можно выделить её пропитку при помощи олифы, наличие специального лакокрасочного покрытия, а также возможность включения в состав стеклоткани.

Среди основных моментов, которые отличают данный материал от других, можно выделить её пропитку при помощи олифы, наличие специального лакокрасочного покрытия, а также возможность включения в состав стеклоткани.

На современном рынке представлена водостойкая фанера, толщина и размеры которой могут варьироваться в зависимости от производителя.

Кроме того, каждая компания предлагает изделия с особой степенью водостойкости, чего удалось достичь благодаря использованию уникальных компонентов.

Именно наличие данных составляющих и выделяет материал на фоне других. Среди наиболее популярных влагостойких компонентов можно выделить некоторые.

- Карбамидные составы, которые гарантируют максимальную стойкость к воздействию влаги, а также отлично сказываются на прочностных характеристиках изделия. Кроме того, подобные материалы не отличаются высокой стоимостью.

- Фенолформальдегидные смолы. Характеризуются крайне высокой эффективностью, поэтому подобная фанера нередко используются для наружной отделки.

- Ламинированные плиты, которые могут похвастаться непревзойдённый стойкостью к влаге, а также способностью противостоять ультрафиолетовым лучам.

Стандарты

На современном рынке представлено несколько стандартов влагостойкой фанеры, на основе которых выделяют виды данного материала. Среди наиболее популярных и востребованных можно выделить те, что представлены ниже.

- Фанера общего назначения, которая представляет собой материалы, включающие в свой состав несколько приклеенных листов шпона. Для производства данного материала используются хвойные сорта деревьев. Процесс производства осуществляется по ГОСТу 3916.1-96.

- Строительная фанера, которая активно используется в процессе проведения строительно-отделочных работ. Данный материал является конструктивным, поэтому к нему не предъявляются какие-либо особые требования. В большинстве случаев это фанера 3 и 4 сорта. Для проклейки сырья используются особые клеевые составы из фенолформальдегидных смол. Отличительной особенностью данной фанеры обычно является впечатляющая толщина, которой хватит практически для любых целей.

- Мебельная фанера, которая может похвастаться своими отличными внешними характеристиками.

Подобные изделия не только отличаются своей стойкостью к влаге, но и без проблем справляются с повышенной нагрузкой. Кроме того, мебельные варианты не имеют никаких внешних дефектов, включая сколы или сучки. В процессе обработки материал хорошо шлифуется.

Подобные изделия не только отличаются своей стойкостью к влаге, но и без проблем справляются с повышенной нагрузкой. Кроме того, мебельные варианты не имеют никаких внешних дефектов, включая сколы или сучки. В процессе обработки материал хорошо шлифуется.

- Декоративная влагостойкая фанера, которую можно облицовывать различными пленочными материалами. Данный вариант также производится на основе стандартов ГОСТ и может содержать в себе различные варианты синтетических смол.

- Ламинированная фанера, которая характеризуется своей стойкостью к различным воздействиям окружающей среды. Именно поэтому она очень часто используются для создания поверхности с высокой степенью стойкости к износу. Отличительным преимуществом данного материала является простота его установки и легкость обработки.

Кроме того, поверхность характеризуется стойкостью к воздействию чистящих веществ.

Кроме того, поверхность характеризуется стойкостью к воздействию чистящих веществ.

Следует отметить, что каждый вид влагостойкой фанеры представляет собой особый стандарт, который должен точно соблюдаться в процессе его производства. Все материалы обязательно имеют специальный сертификат соответствия, а также маркировку с обозначением вех характеристик.

Марки

На современном рынке представлено огромное количество фанер, которые отличаются по своей классификации. Выбирать определенный тип необходимо, исходя из марки, которая обеспечивает степень стойкости изделия и воздействия воды. Среди представленных на рынке марок можно выделить несколько вариантов.

- ФБА.

Это листовые изделия, в процессе изготовления которых использовался альбуминоказеиновый клей. Подобный материал не может похвастаться высокой степенью стойкости к воздействию влаги, однако является достаточно безопасным с экологической точки зрения и по данному критерию превосходит другие марки. Обычно это прессованная или многослойная фанера.

Это листовые изделия, в процессе изготовления которых использовался альбуминоказеиновый клей. Подобный материал не может похвастаться высокой степенью стойкости к воздействию влаги, однако является достаточно безопасным с экологической точки зрения и по данному критерию превосходит другие марки. Обычно это прессованная или многослойная фанера.

- ФК. Данный материал производится из шпона березы, подобная фанера характеризуется высоким уровнем стойкости к воздействию влаги. Уникальные особенности марки позволяют использовать данную фанеру в процессе отделочных работ внутри помещения. Это стало возможным благодаря тому, что материал считается полностью экологически чистым и не содержит в себе токсичных компонентов.

- ФСФ.

Более продвинутая марка, стоимость которой также находится на высоком уровне. В процессе производства подобной фанеры используется специальный клей, изготовленный на основе фенольных смол. В качестве основного материала применяется древесина березы. Отличительной особенностью материала является его небольшая толщина, поэтому его можно использовать во внешних отделочных работах. А вот применять изделия внутри помещений не стоит, так как в состав данной марки входят токсичные вещества, которые могут выбрасываться в атмосферу в процессе использования помещения.

Более продвинутая марка, стоимость которой также находится на высоком уровне. В процессе производства подобной фанеры используется специальный клей, изготовленный на основе фенольных смол. В качестве основного материала применяется древесина березы. Отличительной особенностью материала является его небольшая толщина, поэтому его можно использовать во внешних отделочных работах. А вот применять изделия внутри помещений не стоит, так как в состав данной марки входят токсичные вещества, которые могут выбрасываться в атмосферу в процессе использования помещения.

- ФОФ. Ламинированная фанера с непревзойденной стойкостью к воде, которая отличается наиболее максимальной ценой. Данное изделие может похвастаться своими уникальными эксплуатационными характеристиками, благодаря которым даже спустя годы использования изделие не теряют своих свойств. Кроме того, в состав материала не входит никаких вредных для человека веществ, поэтому данный вид фанеры может использоваться при внутренней отделке помещений.

- ФБ (ФБС). Это бакелизированные плиты, отличающиеся не только способностью противостоять воздействию влаги, но и устойчивостью к механическим воздействиям. Высокого уровня влагостойкости удалось добиться благодаря применению в процессе производства фенолформальдегидных смол.

В строительной индустрии данная марка практически не используется, однако она себя очень хорошо зарекомендовала в авиапромышленности и в процессе строительства судов.

Размеры

Размеры фанеры варьируются от производителя к производителю. Средние размеры составляют 1,22х2,44 м, а также 1,25х2,50 м. Разумеется, это не все, а лишь популярные габариты. Выбор наиболее оптимального зависит от того, для каких именно целей будет использоваться материал. Что касается толщины плит, то она может составлять от 9 до 40 мм. Здесь все зависит от количества слоев древесины, которых может быть минимум 3 и максимум 21.

Разумеется, это не все, а лишь популярные габариты. Выбор наиболее оптимального зависит от того, для каких именно целей будет использоваться материал. Что касается толщины плит, то она может составлять от 9 до 40 мм. Здесь все зависит от количества слоев древесины, которых может быть минимум 3 и максимум 21.

Если фанера отличается маркой ФК, то ее длина составляет 1,525 м. Ширина при этом достигает 1,20 или 1,55 м. Габариты фанеры ФБС могут измеряться по длине, которая составляет от 1,6 до 7,8 м, а ширина при этом не превышает 1,60 м.

Сферы применения

Водостойкая фанера считается достаточно универсальной, поэтому может применяться практически в любых отраслях. Наибольшую востребованность материал получил именно в строительстве. Он актуален при проведении внутренних отделочных работ: обшивке стен, кровель и полов, а также для создания декоративных элементов. В последние годы влагостойкая фанера весьма актуальна при создании рекламных щитов на улице, а также при производстве тары. Данный материал может похвастаться прочностью, надежностью и минимальной массой, что делает его отличным решением для судостроения и авиапромышленности.

Наибольшую востребованность материал получил именно в строительстве. Он актуален при проведении внутренних отделочных работ: обшивке стен, кровель и полов, а также для создания декоративных элементов. В последние годы влагостойкая фанера весьма актуальна при создании рекламных щитов на улице, а также при производстве тары. Данный материал может похвастаться прочностью, надежностью и минимальной массой, что делает его отличным решением для судостроения и авиапромышленности.

Таким образом, влагостойкая фанера характеризуется высоким качеством, надежностью и доступной стоимостью. Универсальность данного материала в том, что он может применяться почти в любой отрасли. Самое главное – правильно выбрать вид и марку, от которых зависит степень стойкости к воздействию влаги, а также способность справляться с воздействием окружающей среды. Водонепроницаемая фанера может быть шпунтованная, коричневая, белая или черная, из стружки или березы.

На каждый момент стоит обратить пристальное внимание, ведь от этого зависит эффективность применения материала.

Основное отличие подобного материала в том, что он не лишается своих свойств даже при сильном воздействии влаги.

В следующем видео вас ждет подробный обзор влагостойкой березовой фанеры ФСФ.

Марки фанеры, сорта фанеры.

Фанера листовой строительный материал, который обычно состоит из плотно склеенных по толщине нескольких тонких слоев древесины (шпона),

причем направления волокон в соседних слоях шпона, как правило, взаимно перпендикулярны. Это придает фанере повышенную прочность в различных направлениях,

стабильность формы, что является несомненным преимуществом по сравнению с натуральной древесиной. Особой прочностью отличается фанера из березового шпона.

Однако производятся и специальные виды фанеры, рассчитанные на повышенное сопротивление изгибу и кручению; эти изделия склеиваются так, что направления волокон шпона располагаются под иными углами —

30°, 45° и 60° — по отношению к смежным слоям или какому-либо краю листа. В подавляющем большинстве случаев лист фанеры имеет нечетное число слоев: 3, 5, 7, 9 и т. п., при этом шпон должен быть размещен

симметрично относительно центрального слоя.

Фанера с

симметричной относительно среднего слоя (серединки) структурой

лучше всего сопротивляется короблению.

Однако еще существуют четырехслойные фанеры — в этом случае два

центральных слоя склеиваются таким образом, чтобы древесные

волокна в них шли параллельно, а два внешних размещались

перпендикулярно внутренним.

Это придает фанере повышенную прочность в различных направлениях,

стабильность формы, что является несомненным преимуществом по сравнению с натуральной древесиной. Особой прочностью отличается фанера из березового шпона.

Однако производятся и специальные виды фанеры, рассчитанные на повышенное сопротивление изгибу и кручению; эти изделия склеиваются так, что направления волокон шпона располагаются под иными углами —

30°, 45° и 60° — по отношению к смежным слоям или какому-либо краю листа. В подавляющем большинстве случаев лист фанеры имеет нечетное число слоев: 3, 5, 7, 9 и т. п., при этом шпон должен быть размещен

симметрично относительно центрального слоя.

Фанера с

симметричной относительно среднего слоя (серединки) структурой

лучше всего сопротивляется короблению.

Однако еще существуют четырехслойные фанеры — в этом случае два

центральных слоя склеиваются таким образом, чтобы древесные

волокна в них шли параллельно, а два внешних размещались

перпендикулярно внутренним. Последнее является чрезвычайно

важным: именно размещая листы шпона перпендикулярно друг другу,

производители добиваются равномерной прочности на разрыв в любом

направлении. Лист шпоновой

фанеры набирается из слоев шпона одной древесной породы.

Столярные фанерованные изделия с облицовкой и декоративной

отделкой широко применяются при изготовлении мебели, дверей,

стен и пр.

Последнее является чрезвычайно

важным: именно размещая листы шпона перпендикулярно друг другу,

производители добиваются равномерной прочности на разрыв в любом

направлении. Лист шпоновой

фанеры набирается из слоев шпона одной древесной породы.

Столярные фанерованные изделия с облицовкой и декоративной

отделкой широко применяются при изготовлении мебели, дверей,

стен и пр.

Склеивают фанеру различными видами клея, от которого зависят свойства водостойкости фанеры.

Марки фанеры по водостойкости

- Фанера марки ФК – фанера склеивается карбамидной смолой. Для использования внутри помещений;

- Фанера марки ФСФ – фанера склеивается фенольной смолой. Для использования как внутри помещений так и снаружи;

ФБ – бакелизированная фанера – пропитывается бакелитовым лаком, после чего склеивается. Можно использовать в тропическом климате, агрессивных средах и морской воде.

- ФОФ – ламинированная фанера – представляющая собой облицованную пленочным покрытием (бумага пропитанная синтетической смолой) с одной или двух сторон березовую фанеру.

Разновидности фанеры по составу сырья

Берёзовая фанера

Берёзовая фанера применяется в условиях повышенной нагрузки, где необходимо учитывать прочностные характеристики материала. Водостойкая

фанера фк производится в основном из березы.

Вследствие высоких физико-механических показателей березы в сочетании с

многослойной структурой березовая фанера очень прочна. Это свойство высоко ценится в строительстве, автомобиле-

и вагоностроении, а также в других производствах, где прочность

материала играет определяющую роль. Березовую фанеру также

используют при изготовлении тары и упаковки. Также фанера из березы обладает теплыми оттенками и красивой

структурой древесины, что наряду с отличным качеством поверхности

сделали ее популярной в производстве мебели, оформлении

интерьера и экстерьера.

Хвойная фанера

Фанера из древесины хвойных пород отличается более легким весом. Данный вид фанеры

производится в основном из сосны, свойства которой обеспечивают

не только привлекательный и гармоничный вид поверхности, но и

отличные показатели прочности при невысоком весе, что успешно

используется в домостроении (обшивка стен, основа под полы,

покрытие крыш, сооружение перегородок в жилых помещениях и др.).

Хвойная фанера обладает высокой стойкостью к гниению и заражению

грибками. Такими качествами хвойная фанера обладает потому, что

хвоя пропитана смолами, и имеет склейку на основе

фенолформальдегидного клея. Естественная красота текстуры и

расцветки древесины делают хвойную фанеру незаменимой в

мебельном производстве, оформлении интерьера и экстерьера.

Хвойная фанера применяется для кровельных работ, она прослужит

весь срок службы “мягкой” кровли. Хвойная фанера в процессе

эксплуатации изменяет свои первоначальные габариты по толщине на

0,03%, по длине и ширине на 0,02%.

Комбинированная фанера

Фанера (фанерная плита) со слоями шпона, изготовленными из древесины различных пород, расположенными симметрично

относительно центрального слоя. Например, фанера Комби Твин – наружные слои шпона – береза, внутренние слои: подслой – береза,

внутри – чередование хвои и березы. Комби – наружные слои шпона – береза, внутри – чередование хвои и березы. Твин – наружные

слои шпона – береза внутренние слои – хвоя. Привлекательный

внешний вид наряду с экономной ценой (за счет чередования слоев

из хвойного и березового шпона она дешевле, чем просто березовая фанера) делают целесообразным

использование комбинированной фанеры в мебельном производстве,

внутренней отделке помещений и спортивных залов, оформлении

конструкционных решений. Не намного уступая в прочности

березовой, комбинированная фанера вместе с тем дешевле ее,

одновременно объединяя в себе лучшие свойства хвойной и

лиственной древесины.

Ламинированная фанера

Ламинированная фанера (Спецификация): Ламинированная поверхность

плиты создает высокую устойчивость к различным природным и

химическим условиям. Это свойство делает ламинированную фанеру

незаменимой при производстве износостойких поверхностей

(изготовление форм многоразовой бетонной опалубки, хранение и

транспортировка продуктов питания и фармацевтических товаров,

рекламные щиты, обшивка и полы автофургонов и вагонов, палубы

морских судов и др.).

Возможность выбора основы под ламинат (комбинированная либо березовая фанера), а также оттенка и вида поверхности

(гладкая или тисненая) расширяют сферы применения ламинированной

фанеры, что еще более увеличивает ее популярность.

Ламинированная фанера покрывается с двух сторон бумагосмоляной

пленкой на основе фенолоформальдегидной смолы. Ламинированная

фанера имеет высокую плотность и износостойкость поверхности. Ламинированная фанера имеет высокие прочностные показатели,

устойчива к поглощению влаги.

Ламинированная фанера применяется для производства износостойких

поверхностей. Например – изготовление многоразовой опалубки в

монолитном строительстве, производство обшивок в

автомобилестроении. Большой формат ламинированной фанеры имеет

преимущество при строительстве крупномасштабных объектов. Большеформатная ламинированная фанера применяется при

строительстве мостов, производственных зданий.

Ламинированная фанера имеет высокие прочностные показатели,

устойчива к поглощению влаги.

Ламинированная фанера применяется для производства износостойких

поверхностей. Например – изготовление многоразовой опалубки в

монолитном строительстве, производство обшивок в

автомобилестроении. Большой формат ламинированной фанеры имеет

преимущество при строительстве крупномасштабных объектов. Большеформатная ламинированная фанера применяется при

строительстве мостов, производственных зданий.

Сорта фанеры

Cорт I – практически без дефектов, допускаются частично

сросшиеся, несросшиеся, выпадающие сучки, отверстия от них,

червоточина диаметром не более 6 мм в количестве 3 шт. на 1 м2,

допускается также не более 5 здоровых сросшихся сучков на 1 м2

диаметром до 15 мм и незначительные коричневые прожилки.

Покрывается лаком или не покрывается ни чем. Используется для

изготовления ламинированной фанеры.

Сорт II – допускаются частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина диаметром не более 6 мм в количестве 6 шт. на 1 м2, допускается также не более 10 здоровых сросшихся сучков на 1 м2 диаметром до 25 мм, допускается починка поверхности листа. Сучки и открытые дефекты заделываются вставками из шпона. Покрывается различными отделочными материалами и красками.

Сорт III – допускаются частично сросшиеся, несросшиеся,

выпадающие сучки, отверстия от них, червоточина диаметром не более 6 мм в количестве 10 шт. на 1 м2 поверхности листа,

допускается также здоровые сросшиеся сучки без ограничения количества. Предназначается для изготовления конструкций,

скрытых от внешнего обзора, различной специальной тары и упаковки.

Сорт IV – допускаются все производственные дефекты. Частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина допускаются в неограниченном количестве диаметром не более 40 мм, гарантируется только хорошая склейка. Используется для изготовления прочной тары и упаковки.

По степени механической обработки поверхности фанеру подразделяют на:

- Не шлифованную – НШ;

- шлифованную с одной стороны – Ш1;

- шлифованную с двух сторон – Ш2.

Ламинированная фанера (фанера ФК, фанера ФСФ) в Воронеже – выгодные цены, доставка

Прочная и долговечная ламинированная фанера по своим характеристикам выигрывает у стандартных сортов материала. Листы на этапе производства оклеиваются специальной пленкой, отличаются влагостойкостью, имеют широкий диапазон использования. Купить подобную продукцию можно в нашей компании по демократичным расценкам.

Листы на этапе производства оклеиваются специальной пленкой, отличаются влагостойкостью, имеют широкий диапазон использования. Купить подобную продукцию можно в нашей компании по демократичным расценкам.

Особенности производства

Фанера ламинированная предлагается в нескольких вариантах исполнения. Пользуются спросом листы толщиной от 9 до 40 мм. Стандартные размеры материала 1,22х2,44 метра и 1,25х2,5 метра. К особенностям фанеры можно отнести:

- В производстве чаще всего используется древесина лиственных сортов, пропитанная смолами и отличающаяся влагостойкостью;

- В зависимости от марки материала листы могут быть гладкими или рифленым, как с одной, так и с обоих сторон;

- Для обработки материала и придания дополнительной защиты от влаги используется пропитка специальными смолами на основе поливинилхлорида;

- Чаще всего применяется ламинированная пленка коричневого цвета, прочная, долговечная и хорошо защищающая древесину от сырости.

Производство ламинированной фанеры организовано на специальном оборудовании. Несколько слоев материала укладывается перпендикулярно друг другу под пресс, прочно и надежно склеивается. На финальном этапе производится ламинирование и обработка смолами.

Достоинства материала

Приобретая ламинированную фанеру в нашей компании, клиент получает материал высокого качества с отличными техническими характеристиками. К достоинствам продукции, представленной в каталоге, относятся:

- способность сохранять исходные характеристики при воздействии климатических условий, материал выдерживает ультрафиолетовое излучение, перепады температуры и влажности в течение длительного времени;

- прочность фанеры позволяет выдерживать механические нагрузки, особенно жесткими и долговечными являются листы большой толщины;

- допускается использование ламинированных листов в качестве чернового напольного покрытия, так как материал не набухает при воздействии влаги и монтируется без зазоров;

- срок эксплуатации фанеры с влагостойким покрытием составляет не менее десяти лет, данный период увеличивается при правильном монтаже и эксплуатации;

- Листы имеют привлекательный внешний вид, при желании допускается окрашивание поверхности, очистка материала от загрязнений также легко выполняется.

Основным недостатком ламинированного полотна является более высокая стоимость, чем у стандартной фанеры. Также минусом является возможность выделения токсичных веществ при пожаре и возгорании. Других недостатков продукция не имеет.

Область использования ламинированной фанеры

В зависимости от марки и толщины ламинированных листов, материал может применятся в различных сферах деятельности. Актуальным является использование фанеры в строительстве, ремонте, отделке, производственных и бытовых целях. Стандартными вариантами применения листов являются:

- В строительстве влагостойкая фанера используется при монтаже опалубки для заливки фундаментов и железобетонных конструкций, допускается демонтаж и повторная установка листов;

- Ламинированное, дополнительно окрашенное полотно используется при отделке и декорировании внутренних помещений, легкость обработки и привлекательный внешний вид определяют востребованность материала;

- Ламинированная фанера является стандартным материалом в производстве мебели, особенно при необходимости изготовления жестких элементов с высокими показателями прочности;

- Для грузовых транспортных средств из фанеры монтируют полы и боковые стены кузова, прочность конструкций не вызывает нареканий;

- Влагостойкая фанера применяется в изготовлении рекламных щитов любого типа и размера, вывесок и других аналогичных конструкций;

- Актуально использование листов в производстве жесткой упаковки для транспортировки товаров различного назначения;

- На бытовом уровне использование фанеры возможно при выполнении различных работ, например, монтаже внутреннего потолка в гараже, строительстве подсобных помещений, ограждающих конструкций.

Компания «РК-Строй» является одним из ведущих поставщиков ламинированной фанеры на рынок Воронежа, области, в соседние регионы. На складе предприятия всегда в наличии большой ассортимент листов разного сорта и толщины. Продажи осуществляются оптом и в розницу по выгодным расценкам. Для оформления заказа достаточно оставить заявку на сайте или связаться с менеджерами по телефону. Обращение к нам – это возможность приобрести качественный универсальный материал по доступной стоимости.

Фанера – листовой строительный материал, состоящий из плотно склеенных по толщине тонких слоев древесины (шпона).

В зависимости от внешнего вида наружных слоев, березовую фанеру подразделяют на пять сортов: Е (элита), I сорт, II сорт, III сорт, IV сорт.

Сорт фанеры обозначается сочетанием сортов шпона лицевого и оборотного слоев: сорт лицевого слоя / сорт оборотного слоя (например: I/I, I/II, II/II, II/IV, IV/IV).

Ламинированная фанера – это березовая фанера марки ФСФ, облицованная с двух сторон специальной пленкой (фенольной или меламиновой). Стандартное покрытие ламинированной фанеры имеет темно-коричневый цвет, плотность ламинированной фанеры – 120 г/м3. По желанию заказчика может использоваться пленка плотностью 80 г/м3.

Стандартное покрытие ламинированной фанеры имеет темно-коричневый цвет, плотность ламинированной фанеры – 120 г/м3. По желанию заказчика может использоваться пленка плотностью 80 г/м3.

| ПОКАЗАТЕЛЬ | ЗНАЧЕНИЕ |

|---|---|

| Формат (ДxШ), мм | 1220х2440х1220 | Толщина, мм | от 6 до 40 мм |

| Тип поверхности пленки | Гладкая (F/F), гладкая/сетчатая (F/W) |

| Обработка торцов | Водостойкая краска на акриловой основе |

| Основа под ламинирование | Березовая фанера марки ФСФ |

| Класс эмиссии формальдегида | Е1 |

| Плотность, кг/м3 | 640-700 |

| Влажность, % | от 5 до 14 |

Другими словами, ламинированную фанеру изготавливают из обычной березовой ФСФ, которую оклеивают слоем ламината. Ламинат представляет собой плотную бумагу, пропитанную фенолформальдегидными смолами. Эти же смолы используются при производстве фанеры ФСФ. Именно они обуславливают ее повышенную влагостойкость.

Именно они обуславливают ее повышенную влагостойкость.

Приклеенный к фанерному листу ламинат не пропускает воду, надежно защищая шпон от контакта с цементным молоком.

| Тощина фанеры, мм | Кол-во в пачке | Объем м3 |

|---|---|---|

| 15 | 26 | 1,16 |

| 18 | 22 | 1,18 |

| 21 | 19 | 1,19 |

Торцы листа оклеить невозможно; поэтому их просто окрашивают влагостойкой акриловой краской. Таким образом, древесина фанерного листа оказывается защищенной от влаги со всех сторон.

Применение ламинированной фанеры

- строительство, опалубка

- конструкционные работы

- обустройство спортивных и детских игровых площадок

- оформление интерьера и экстерьера

- автомобилестроение

- вагоностроение

- рекламные щиты и ограждения

- упаковка

Преимущества ламинированной фанеры

Исключительная износостойкость и прочность, устойчивость к появлению трещин

Использование при изготовлении фанеры высококачественных материалов и современных технологий деревообработки

Быстрый монтаж и легкая обработка

Повышенная влагостойкость, устойчивость к воздействию химических веществ и температурных колебаний.

Поверхность фанеры не подвержена коррозии, легко очищается

Возможность комбинирования с другими материалами

Ламинированная поверхность фанеры препятствует проникновению влаги, имеет высокую устойчивость к истиранию, химикатам, образованию грибков. Данные свойства делают ламинированную фанеру незаменимой при производстве износостойких поверхностей (многоразовая опалубка при монолитных / бетонных работах, рекламные щиты, полы и обшивка автофургонов).

Технические характеристики ламинированной фанеры

- Толщина листа фанеры: 9, 12, 15, 18, 21, 24, 27, 30, 35, 40

- Стандартные размеры листа ламинированной фанеры: 1220*2440 мм; 1250*2500 мм.

- Плотность: 680-700 кг/м3

- Класс эмиссии формальдегида: Е1

- Влажность: не более 10%

- Текстура поверхности: F-гладкая, W-тисненая (сетчатая), SP – бумажная, под покраску

Наименование показателей

- Предел прочности при растяжении вдоль волокон , не менее 40,0

- Предел прочности при статическом изгибе вдоль волокон наружных слоев, не менее 60,0

- Предел прочности при скалывании по клеевому слою после вымачивания в течение 24 часов, не менее 1,5

Срок службы:

Ламинированная плита сохраняет свои свойства до тех пор, пока слой ламината остается целым. При правильной эксплуатации и должном уходе лист может монтироваться в опалубку 50 и больше раз.

При правильной эксплуатации и должном уходе лист может монтироваться в опалубку 50 и больше раз.

За подробной информацией обращайтесь к менеджерам ООО «РК-Строй 36».

Тел.: +7 (473) 206-52-20 или на электронную почту [email protected] РАССЧИТАТЬ

Фанера:цена за лист, размеры, толщина

Фанера – листовой строительный материал. Каждая плита состоит из нескольких слоев лущеного шпона, чаще всего березового. Волокна древесины в соседних слоях располагаются перпендикулярно, за счет чего достигается стабильность прочностных характеристик в продольном и поперечном направлении.

Марки фанеры

Специалисты говорят, что можно купить фанеру любой марки и быть уверенным в достаточной влагостойкости. Но для особых условий эксплуатации стоит все же обратить внимание на характеристики материала:

- марка ФК – достаточно влагостойкие листы фанеры для внутренней облицовки стен, производства тары и мебели.

Цена фанеры ФК доступна среднему потребителю, но постоянный контакт с водой не желателен;

Цена фанеры ФК доступна среднему потребителю, но постоянный контакт с водой не желателен; - марка ФСФ – листы с повышенной влагостойкостью, способные длительно контактировать с водой без изменения формы и размеров. Конечно, покупать такую фанеру оптом для обшивки сауны или другого помещения с высокой влажностью все же не стоит. Она пригодна для изготовления рекламных уличных щитов, опалубки для заливки фундамента, часто используется при монтаже кровли в качестве промежуточного покрытия;

- ламинированная фанера. Листы с обеих сторон покрываются пленкой из промасленной бумаги, которая придает поверхности износостойкость, хорошую прочность. Цена за лист ламинированной фанеры немного выше, но и срок службы более долгий.

В зависимости от качества исходного сырья и характеристик готовых плит, фанеру делят на четыре сорта:

- Высокосортная фанера, купить которую можно в Тольятти по приемлемой цене. Допускается наличие в листе червоточин небольшого диаметра, но не более трех на каждый квадратный метр (первый сорт).

- Фанера второго сорта также считается высокосортной, на листах ограниченное количество червоточин, отсутствуют клеевые подтеки.

- Третий сорт – это уже среднесортная продукция. Листы имеют до 10 червоточин на квадратный метр.

- Четвертый сорт – самая низкокачественная, но дешевая фанера с множественными дефектами.

Качество и стандарты ГОСТ ТУ СНИП

Фанера в России должна соответствовать государственным стандартам качества:

ГОСТ 3916.1-96 – фанера общего назначения, оба наружных слоя изготовлены из лиственных пород;

ГОСТ 3916.2-96 – фанера общего назначения, оба наружных слоя изготовлены из хвойных пород;

ГОСТ 10.55-71 – фанера березовая;

ГОСТ 8673-93 – фанера бакелизованная.

По стандартам размеры фанерного листа должны иметь ширину 1525 мм или 1220 мм, длину 1525, 2440 или 3050 мм, толщину от 3 до 40 мм.

Существует несколько видов классификации фанеры.

- В зависимости от влагостойкости

- Сортность в зависимости от внешнего вида внешнего слоя шпона

- По типу обработки поверхности

- В зависимости от технологии производства

- По уровню экологической безопасности

1. Виды фанеры по степени влагостойкости клеевого состава:

- невлагостойкая – фанера ФБА

- влагостойкая – фанера ФК

- повышенной влагостойкости – фанера ФСФ

Фанера ФБА имеет низкие показатели водостойкости и производится на основе альбуминоказеинового клея.

Фанера ФК производится на основе карбамидной смолы, обладает средней степенью влагостойкости и пригодна в основном для внутренних отделочных работ и производстве мебели и упаковки.

Фанера ФСФ изготавливается с применением фенолформальдегиндых смол, обладает высоким классом водостойкости и отлично подходит для внешних строительных работ, создания многоразовых опалубочных систем и т. п.

п.

Фанера бакелированная, пропитанная бакелитовым лаком, может использоваться в условиях тропического климата, в морской воде и агрессивных средах.

2. Сортность фанеры.

I сорт. Фанера высшего сорта не должна иметь на поверхности серьезных дефектов, число и размер незначительных дефектов строго ограничено – например, червоточины в диаметре не должны превышать 6 мм, а их количество не должно быть более 3 на кв. м. Фанера высшего сорта – один из самых востребованных экспортных товаров, и на российском рынке встречается не так уж часто.

II сорт. Этот сорт фанеры также относится к материалам высокого сорта, червоточины допускаются, но не более 6 мм в диаметре, помимо этого возможны и такие дефекты, как просачивание клея или вставки из шпона для ликвидации дефектов – сучков и проч.

III сорт. Это средний сорт фанеры, пригодный для внутреннего применения. Червоточины также допустимы до 6 мм в диаметре, до10 на кв. метр

Червоточины также допустимы до 6 мм в диаметре, до10 на кв. метр

IV сорт. Низкокачественная фанера, допускающая разнообразные производственные и природные дефекты. Используется в основном для производства тары и вспомогательных работ.

Маркировка сорта фанеры производится в зависимости от качества внешнего и оборотного слоев шпона:

- A, AB, B, BB, C – ГОСТ 3916.1-89

- B, BB, CP, C – ГОСТ 10.55-71

- E, I, II, III, IV – ГОСТ 3916.1-96

Используемые обозначения:

- сорт A – соответствует более современному обозначению Е (элитный)

- сорт AВ – сорт I

- сорт B – сорт II

- сорт BB – сорт III

- сорт С – сорт IV.

3. По типу обработки поверхности фанера бывает:

- НШ – нешлифованная;

- Ш1 – с одной шлифованной поверхностью;

- Ш2 – с двумя шлифованными поверхностями.

4. В зависимости от технологии производства шпона фанера бывает:

- лущеная;

- строганная;

- пиленая.

5. По степени экологической безопасности фанера делится на 3 класса: Е1, Е2 и Е3, которые различаются по количеству выделяемого формальдегида.

Woodcraft Woodshop – Фанера с фенольным покрытием 1/2 “(12 мм) x 24” x 48 “

Фанера с фенольным покрытием состоит из слоев березы, зажатых между верхним и нижним слоями фанеры из березы, пропитанной фенолами. Фанера с фенольным покрытием может обрабатываться стандартными деревообрабатывающими инструментами и обладает прекрасными способностями удерживать винты. Он стабилен по размерам. Это единственный многослойный материал с защитной поверхностью, способной противостоять износу в вашей деревообрабатывающей мастерской. Обычно он используется для изготовления вспомогательных столов, заборов, приспособлений и приспособлений, однако, благодаря своему привлекательному цвету, этот материал также может быть использован в производстве мебели, где требуется «прочность».

Характеристики:

- Склеены водонепроницаемым клеем на основе фенольной смолы (внешний клей)

- Защитная поверхность

- Привлекательный коричневый цвет (цвет может отличаться)

- Толщина: 1/2 дюйма (12 мм)

- Ширина: 24 дюйма

- Длина: 48 дюймов

- Фанера с фенольным покрытием 1/2 дюйма состоит из 9 слоев

- Листы размером 24 дюйма x 48 дюймов, +/- 1/4 дюйма

- (1) Фанера с фенольной облицовкой 1/2 дюйма (12 мм) x 24 дюйма x 48 дюймов

- Древесина – продукт природы, и поэтому нет двух части одинаковы, одна и та же древесина, произрастающая в разных местах, может сильно различаться, даже если это одна и та же порода.

- Из-за характера движения древесины возможны усадка и расширение. Пожалуйста, тщательно измерьте каждую деталь перед началом любого проекта.

- Нарезка по размеру из качественного высушенного в печи материала.

- Зерно идет с самым длинным размером.

- Тонкая заготовка имеет размеры в пределах +/- 1/8 дюйма от указанного размера.

- Резьбовые и токарные блоки имеют размеры в пределах +/- 1/4 дюйма от указанного размера.

- Размеры фанеры являются номинальными, размеры указаны +/- 1/8 дюйма.

- Блоки большего размера имеют размеры в пределах +/- 1/4 дюйма от указанного размера.

- Блоки меньшего размера имеют размеры в пределах +/- 1/8 дюйма указанного размера.

- Шток шпинделя (1-1 / 2 дюйма Т x 2 дюйма Ш) имеет размеры в пределах +/- 1/8 дюйма от указанного размера.

PyroGuard – Внутренняя огнестойкая фанера 23/32 дюйма – 4 фута x 8 ‘

ОБОЛОЧКА SYP – PYRO-GUARD® INTERIOR

23/32 “- 4 ‘x 8’

ПОЛУЧИТЕ НАЛИЧИЕ ПО ТЕЛЕФОНУ – 817-831-4206

Огнестойкая фанера / Pyro-Guard® – это пропитанные под давлением пиломатериалы и фанера третьего поколения, обработанные внутренними огнезащитными составами, и фанера для закрытых конструкций. Pyro-Guard® прошел испытания на прочность после длительного воздействия повышенных температур и влаги, чтобы проверить его прочностные характеристики при использовании в кровельных системах и других рекомендуемых областях применения. Pyro-Guard® – единственный основной антипирен, производимый американской компанией.

Pyro-Guard® прошел испытания на прочность после длительного воздействия повышенных температур и влаги, чтобы проверить его прочностные характеристики при использовании в кровельных системах и других рекомендуемых областях применения. Pyro-Guard® – единственный основной антипирен, производимый американской компанией.

Pyro-Guard® рекомендуется для закрытых строительных конструкций, таких как:

- Покрытие крыши фанерное

- Фермы крыши

- Стропила

- Балки перекрытия

- Антресоли

- Стеллаж

- Несущие стены

- Обшивка пола

- Перегородки

- Шпильки

- Балки межкомнатные

- Блокировка

- ступеней

- Подъезды

- Платформы

- Этапы

- Черновой пол из фанеры

- Обшивка стен

- Телекоммуникационные / электрические панели

Преимущества:

- Строительство из дерева, обработанного Pyro-Guard®, не требует специальных инструментов или навыков.

- Фермы и настилы крыши Pyro-Guard® часто квалифицируют стены особняка как «негорючие» в целях страхования.

- Pyro-Guard® часто можно заменить негорючими материалами, не влияя на классификацию здания.

- Использование деревянных перегородок Pyro-Guard® вместо необработанных перегородок часто позволяет увеличить площадь в квадратных футах и снизить страховые ставки.

- Деревянный настил Pyro-Guard® обычно используется вместо парапетных стен в многоквартирных домах.

- Даже когда спринклеры являются обязательными, использование Pyro-Guard® может еще больше снизить ставки страхования от пожара.

- Pyro-Guard® является общепринятым строительным кодексом для перегородок, фасадов магазинов, арматуры и конструкций крыш в торговых центрах.

Прочность:

Pyro-Guard® была первой внутренней антипиреновой обработкой с оценками пролета фанерной крыши и корректировкой прочности пиломатериалов на основе испытаний при высоких температурах. Фанера была испытана на прочность после воздействия 170 ° F, а пиломатериалы были испытаны на прочность после воздействия 150 ° F в соответствии с ASTM 5516 и ASTM 5664.В результате Pyro-Guard® можно уверенно использовать во всех рекомендуемых конструкционных решениях, включая фанерную обшивку крыши и фермы крыши.

Фанера была испытана на прочность после воздействия 170 ° F, а пиломатериалы были испытаны на прочность после воздействия 150 ° F в соответствии с ASTM 5516 и ASTM 5664.В результате Pyro-Guard® можно уверенно использовать во всех рекомендуемых конструкционных решениях, включая фанерную обшивку крыши и фермы крыши.

Огнестойкость:

Pyro-Guard® пропитывается под давлением глубоко в древесину для обеспечения постоянной защиты, в отличие от покрытий, которые обеспечивают только поверхностную защиту.

-1024x1024.jpg)

Дымовая токсичность:

Pyro-Guard® успешно прошел строгие испытания на токсичность при горении. Дым, производимый древесиной, обработанной Pyro-Guard®, не более токсичен, чем дым, производимый необработанной древесиной.

PYRO-GUARD® – это древесина и фанера, обработанная огнезащитным составом «Тип А» для внутренних работ, с индивидуальными характеристиками горения поверхности для видов и продуктов, перечисленных в соответствии с сертификатами UL.

Загрузки продукта:

Паспорт безопасности материала

Технические характеристики

Flamespread

Инструкции по резке

ESR 1791

Рекомендации по отделке и клеям

Ссылки на коды Крепежные детали

Гарантия

Вопросы и ответы: Нужна ли домашняя халат? | JLC Онлайн

А. Деревянный сайдинг можно прибивать гвоздями прямо поверх фанерной обшивки без обертки для дома, канифольной бумаги или строительного войлока, но я бы не рекомендовал это.

В первую очередь, внешний воздушный барьер, будь то полиэтиленовая пленка, канифольная бумага или войлок, пропитанный асфальтом, предотвращает проникновение воздуха через трещины в каркасе здания, которые обычно не герметичны, такие как стыки между плитой и черным полом вокруг ленточная балка и между обшивкой. Если все стыки в обшивке заклеены лентой или если все стыки обшивки находятся над стойкой или пластиной, а оболочка выходит за грязевой порог (а не только до нижней части стеновой пластины), вам не нужна дополнительная воздушный барьер.В этих случаях оболочка является воздушной преградой. Но такие условия возникают редко.

Во-вторых, воздушный барьер обеспечивает некоторую защиту обшивки от воды, которая может проходить через перехлесты в обшивке под действием ветра или капиллярных сил.

Наконец, канифольная бумага и строительный фетр будут поглощать и безопасно выделять небольшое количество влаги, которая перемещается через сайдинг из-за ежедневного цикла нагрева и охлаждения. Без абсорбирующего слоя эта влага может конденсироваться на тыльной стороне сайдинга, что может привести к образованию раковин и отслаиванию краски.Поскольку фанера в некоторой степени абсорбирующая, временное накопление влаги, обеспечиваемое строительной бумагой, обычно не требуется, но желательно при облицовке непроницаемыми материалами, такими как пенопласт с фольгированной облицовкой.

Без абсорбирующего слоя эта влага может конденсироваться на тыльной стороне сайдинга, что может привести к образованию раковин и отслаиванию краски.Поскольку фанера в некоторой степени абсорбирующая, временное накопление влаги, обеспечиваемое строительной бумагой, обычно не требуется, но желательно при облицовке непроницаемыми материалами, такими как пенопласт с фольгированной облицовкой.

Пластиковая пленка для дома не является абсорбирующей, но, поскольку она проницаема для влаги, водяной пар может диффундировать через нее и впитаться в поверхность фанеры.

Пропитанный асфальтом войлок не является особенно хорошей пароизоляцией, поэтому вам не нужно сильно беспокоиться о пароизоляции с холодной стороны.Линия клея в фанере является гораздо лучшим замедлителем образования пара, поэтому, если есть опасность замедлителя образования пара с холодной стороны, проблема заключается в фанере, а не в бумаге или войлоке.

Синергетические эффекты пропиток, используемых при производстве фанеры, относительно прочности склеенных швов на сдвиг :: BioResources

Прохазка, Дж. , Беранек, Т., Беранкова, Дж., Бомба, Дж., И Бом, М. (2018). «Синергетические эффекты пропиток, используемых при производстве фанеры, относительно прочности склеенных швов на сдвиг», BioRes. 13 (4), 7232-7243.

, Беранек, Т., Беранкова, Дж., Бомба, Дж., И Бом, М. (2018). «Синергетические эффекты пропиток, используемых при производстве фанеры, относительно прочности склеенных швов на сдвиг», BioRes. 13 (4), 7232-7243.Abstract

Основная цель данного исследования заключалась в анализе синергетического воздействия пропиточных агентов, которые наиболее часто используются в производстве фанеры, на прочность склеенных швов. В этом исследовании использовались две пропитки на водной основе (Teknol aqua 1410-01 и Cetol WV 885 BPD +) и одна пропитка на основе растворителя (Gori 605). Испытываемые адгезивы представляли собой поливинилацетатный (PVAC) ADHESIVE 3384 (1-компонентный PVAC-клей), EPI (эмульсионный полимерный изоцианатный клей) 1920/1993 и полиуретановый (PUR) 1968 (1-компонентный PUR-клей).Были изготовлены образцы для испытаний из древесины бука европейского производства ( Fagus sylvatica L.) для производства фанеры в соответствии с EN 205 (2017). Индивидуальные испытания проводились в соответствии с EN 204 (2001) для клеев PVAC и в соответствии с EN 12765 (2001) для клеев PUR. Хотя влияние пропитки на прочность склеивания было продемонстрировано, оно было разным в зависимости от типа клея. Явный положительный синергетический эффект на прочность сцепления был продемонстрирован для клеев на основе изоцианата почти во всех испытаниях.Синергетический эффект клея PVAC был очень разным в каждом отдельном тесте и показал отрицательное влияние более высокого содержания влаги и содержания дипропиленгликоля в пропитке на основе растворителя.

Индивидуальные испытания проводились в соответствии с EN 204 (2001) для клеев PVAC и в соответствии с EN 12765 (2001) для клеев PUR. Хотя влияние пропитки на прочность склеивания было продемонстрировано, оно было разным в зависимости от типа клея. Явный положительный синергетический эффект на прочность сцепления был продемонстрирован для клеев на основе изоцианата почти во всех испытаниях.Синергетический эффект клея PVAC был очень разным в каждом отдельном тесте и показал отрицательное влияние более высокого содержания влаги и содержания дипропиленгликоля в пропитке на основе растворителя.

Скачать PDF

Полная статья

Синергетическое действие пропиточных агентов, используемых при производстве фанеры, по отношению к прочности на сдвиг склеенных швов

Иржи Прохазка, * , a Tomáš Beránek, a Jitka Beránková, b Jan Bomba, a и Martin Böhm a

Основная цель этого исследования состояла в том, чтобы проанализировать синергетическое влияние пропиточных добавок, которые наиболее часто используются в производстве фанеры, на прочность склеенных швов. В этом исследовании использовались две пропитки на водной основе (Teknol aqua 1410-01 и Cetol WV 885 BPD +) и одна пропитка на основе растворителя (Gori 605). Испытываемые адгезивы представляли собой поливинилацетатный (PVAC) ADHESIVE 3384 (1-компонентный PVAC-клей), EPI (эмульсионный полимерный изоцианатный клей) 1920/1993 и полиуретановый (PUR) 1968 (1-компонентный PUR-клей). Образцы для испытаний были изготовлены из древесины бука европейского ( Fagus sylvatica L. ) для производства фанеры в соответствии с EN 205 (2017). Индивидуальные испытания проводились в соответствии с EN 204 (2001) для клеев PVAC и в соответствии с EN 12765 (2001) для клеев PUR.Хотя влияние пропитки на прочность склеивания было продемонстрировано, оно было разным в зависимости от типа клея. Явный положительный синергетический эффект на прочность сцепления был продемонстрирован для клеев на основе изоцианата почти во всех испытаниях. Синергетический эффект клея PVAC был очень разным в каждом отдельном тесте и показал отрицательное влияние более высокого содержания влаги и содержания дипропиленгликоля в пропитке на основе растворителя.

В этом исследовании использовались две пропитки на водной основе (Teknol aqua 1410-01 и Cetol WV 885 BPD +) и одна пропитка на основе растворителя (Gori 605). Испытываемые адгезивы представляли собой поливинилацетатный (PVAC) ADHESIVE 3384 (1-компонентный PVAC-клей), EPI (эмульсионный полимерный изоцианатный клей) 1920/1993 и полиуретановый (PUR) 1968 (1-компонентный PUR-клей). Образцы для испытаний были изготовлены из древесины бука европейского ( Fagus sylvatica L. ) для производства фанеры в соответствии с EN 205 (2017). Индивидуальные испытания проводились в соответствии с EN 204 (2001) для клеев PVAC и в соответствии с EN 12765 (2001) для клеев PUR.Хотя влияние пропитки на прочность склеивания было продемонстрировано, оно было разным в зависимости от типа клея. Явный положительный синергетический эффект на прочность сцепления был продемонстрирован для клеев на основе изоцианата почти во всех испытаниях. Синергетический эффект клея PVAC был очень разным в каждом отдельном тесте и показал отрицательное влияние более высокого содержания влаги и содержания дипропиленгликоля в пропитке на основе растворителя.

Ключевые слова: PVAC; Изоцианат; Фанера; Пропиточный агент; Клей; Прочность на сдвиг

Контактная информация: a: Чешский университет естественных наук, факультет лесоводства и древесных наук, Kamycka 129, 165 21 Прага 6 – Сухдол, Чешская Республика; b: Институт исследований и развития древесины, Прага, с.e., Na Florenci 7-9, 111 71 Прага 1, Чешская Республика;

* Автор для переписки: [email protected]

ВВЕДЕНИЕ

Клеи – неотъемлемая часть деревообрабатывающей промышленности. Пропитки, которые вместе с клеями позволяют лучше использовать древесные материалы, которые ранее считались отходами, продлевают срок их службы (Bomba et al .2014). Клеи заменили соединения, в которых ранее применялись меры механического склеивания (Örs et al .2000). Однако все эти химические соединения несовместимы с качеством среды обитания и условиями гигиенической безопасности, особенно в случае выбросов формальдегида (Böhm et al . 2012; Salem et al .2017). Поэтому предпочтительно использовать клеи, которые не синтезируются с формальдегидом, такие как клеи PVAC или PUR (Šmidriaková et al. 2015), которые популярны и широко используются (Král et al. 2015). Эта тенденция также прослеживается в промышленности по производству фанеры, где потребление этих клеев и пропиточных смесей увеличилось в последние годы (Салем и др. .2013).

2012; Salem et al .2017). Поэтому предпочтительно использовать клеи, которые не синтезируются с формальдегидом, такие как клеи PVAC или PUR (Šmidriaková et al. 2015), которые популярны и широко используются (Král et al. 2015). Эта тенденция также прослеживается в промышленности по производству фанеры, где потребление этих клеев и пропиточных смесей увеличилось в последние годы (Салем и др. .2013).

относятся к группе термопластов, которая изначально была разработана для производства обрешетки и фанеры для мебельной промышленности (Tout и др. 2000; Clauẞ и др. 2011; Шедивка и др. 2015). Клеи PVAC, которые в основном производятся в виде водных дисперсий, обладают хорошими адгезионными свойствами (Skiest, 1990). Полиуретаны – еще один широко используемый класс клеев, не содержащих формальдегид; они также обычно используются для изготовления мебели и столярных изделий (Desai et al. 2003), а также текстиль, упаковку и автомобильную продукцию (Vick and Okkonen 1998). Клеи на основе изоцианатов широко используются в строительных целях. В частности, однокомпонентные полиуретановые клеи стали популярными в последние годы на европейском рынке клеев для дерева благодаря простоте их использования. И полиуретаны, и клеи PVAC известны своей хорошей адгезией, гибкостью, отверждением при низких температурах и легким образованием водородных связей с деревянными поверхностями (Vick and Okkonen . 1998). Стыки, склеенные клеями ПВА, обладают хорошей прочностью на сдвиг, что соответствует требованиям к монтажному склеиванию (Sedliačik 2005). Преимущество этих клеев состоит в том, что они образуют бесцветную связку, их легко наносить и быстро затвердевать без использования тепла (Frangi et al. 2004).

Клеи на основе изоцианатов широко используются в строительных целях. В частности, однокомпонентные полиуретановые клеи стали популярными в последние годы на европейском рынке клеев для дерева благодаря простоте их использования. И полиуретаны, и клеи PVAC известны своей хорошей адгезией, гибкостью, отверждением при низких температурах и легким образованием водородных связей с деревянными поверхностями (Vick and Okkonen . 1998). Стыки, склеенные клеями ПВА, обладают хорошей прочностью на сдвиг, что соответствует требованиям к монтажному склеиванию (Sedliačik 2005). Преимущество этих клеев состоит в том, что они образуют бесцветную связку, их легко наносить и быстро затвердевать без использования тепла (Frangi et al. 2004).

Древесина – это натуральный органический материал, который может разлагаться биологическими агентами ( т. Е. бактериями, грибами, насекомыми) и физическими воздействиями, такими как огонь. Поэтому использование древесины ограничено ее чувствительностью к таким факторам, которые могут повредить или полностью разрушить ее структуру и ухудшить ее свойства (Reinprecht 2010). По этой причине древесные материалы должны быть покрыты защитным средством, подходящим для древесных материалов и их использования (Орс и др. . 2004; Уйсал 2006; Кескин и др. 2009). Когда древесные материалы пропитаны, их срок службы на открытом воздухе может быть в семь-восемь раз больше, чем у непропитанных древесных материалов (Özçifçi and Okçu 2008), поэтому пропиточные агенты также играют важную роль в технологии древесины и очень часто используются в комбинация с клеями ПВА и полиуретан при производстве фанеры без формальдегида (Böhm et al .2012). Очень популярная адгезивная система представляет собой комбинацию как PVAC, так и полиуретановых клеев – эмульсионная полимерная изоцианатная система, которая использует преимущества обоих упомянутых клеев (Шедивка и др. 2015). Наиболее распространенными агентами, используемыми для пропитки шпона при производстве фанеры, являются агенты на основе производного 1,2,4-триазола, такого как пропиконазол или тебуконазол, на основе карбаматов, например, 3-йод-2-пропинилбутилкарбамата или на основе производные тиазола или бензотиазола, такие как 1,2-бензотиазол-3 (2H) -он (Reinprecht 2012).

По этой причине древесные материалы должны быть покрыты защитным средством, подходящим для древесных материалов и их использования (Орс и др. . 2004; Уйсал 2006; Кескин и др. 2009). Когда древесные материалы пропитаны, их срок службы на открытом воздухе может быть в семь-восемь раз больше, чем у непропитанных древесных материалов (Özçifçi and Okçu 2008), поэтому пропиточные агенты также играют важную роль в технологии древесины и очень часто используются в комбинация с клеями ПВА и полиуретан при производстве фанеры без формальдегида (Böhm et al .2012). Очень популярная адгезивная система представляет собой комбинацию как PVAC, так и полиуретановых клеев – эмульсионная полимерная изоцианатная система, которая использует преимущества обоих упомянутых клеев (Шедивка и др. 2015). Наиболее распространенными агентами, используемыми для пропитки шпона при производстве фанеры, являются агенты на основе производного 1,2,4-триазола, такого как пропиконазол или тебуконазол, на основе карбаматов, например, 3-йод-2-пропинилбутилкарбамата или на основе производные тиазола или бензотиазола, такие как 1,2-бензотиазол-3 (2H) -он (Reinprecht 2012). Можно ожидать, что агенты на водной основе повлияют на прочность клеевых соединений при сдвиге. Также вероятно, что некоторые соединения, содержащиеся в агентах, могут инициировать реакцию с адгезивами, что приводит либо к положительному, либо к отрицательному воздействию на прочность на сдвиг. Эти явления могут вызвать серьезные проблемы в производственных процессах, что приведет к снижению качества конечных изделий из дерева. Основная цель этой работы состояла в том, чтобы обнаружить, измерить и проанализировать влияние ранее упомянутых пропитывающих агентов на прочность склеиваемых швов на сдвиг.

Можно ожидать, что агенты на водной основе повлияют на прочность клеевых соединений при сдвиге. Также вероятно, что некоторые соединения, содержащиеся в агентах, могут инициировать реакцию с адгезивами, что приводит либо к положительному, либо к отрицательному воздействию на прочность на сдвиг. Эти явления могут вызвать серьезные проблемы в производственных процессах, что приведет к снижению качества конечных изделий из дерева. Основная цель этой работы состояла в том, чтобы обнаружить, измерить и проанализировать влияние ранее упомянутых пропитывающих агентов на прочность склеиваемых швов на сдвиг.

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

Материалы

Измерения и подготовка образцов для испытаний были выполнены в соответствии со стандартами EN 205 (2017), EN 204 (2001) и EN 12765 (2001) (рис. 1).

Образцы для экспериментальных измерений были изготовлены в соответствии с процедурой, определенной в стандарте EN 205 (2017). Для каждой группы измерений было изготовлено 14 образцов для испытаний. Образцы были изготовлены из прочной непаровой кондиционированной доски из бука ( Fagus sylvatica L.) с прямыми волокнами, номинальной плотностью 700 кг / м 3 ± 50 кг / м 3 , и влажностью 12% ± 1%. Угол между годичными кольцами и поверхностью панели составлял от 30 ° до 90 °. Для испытательных образцов, которые были склеены с помощью клея PVAC, было проведено три типа испытаний в соответствии с EN 204 (2001) для класса прочности D4. Для образцов, склеенных с помощью полиуретанового клея, были проведены три типа испытаний, которые указаны в стандарте EN 12765 (2001) для класса прочности C4.

Образцы были изготовлены из прочной непаровой кондиционированной доски из бука ( Fagus sylvatica L.) с прямыми волокнами, номинальной плотностью 700 кг / м 3 ± 50 кг / м 3 , и влажностью 12% ± 1%. Угол между годичными кольцами и поверхностью панели составлял от 30 ° до 90 °. Для испытательных образцов, которые были склеены с помощью клея PVAC, было проведено три типа испытаний в соответствии с EN 204 (2001) для класса прочности D4. Для образцов, склеенных с помощью полиуретанового клея, были проведены три типа испытаний, которые указаны в стандарте EN 12765 (2001) для класса прочности C4.

Рис. 1. Образцы для испытаний согласно EN 205 (2017)

Испытательные образцы были скреплены с использованием клеев PVAC и EPI класса прочности D4 и одного клея PUR класса прочности C4. Клей PVAC был PVAC 3384, который представлял собой однокомпонентный поливинилацетатный клей со свойствами, соответствующими EN 204-D4 (2001).

Таблица 1. Свойства протестированных клеев (в соответствии с техническими данными)

Примечание: * Характеристика не указана поставщиком

В качестве адгезива EPI использовался EPI 1920/1993, который представлял собой двухкомпонентный поливинилацетатный клей с добавлением изоцианата, и его свойства соответствовали EN 204-D4 (2001).Третьим использованным клеем был PUR 1968, однокомпонентный полиуретан со свойствами, соответствующими EN 12765-C4 (2001). Образцы пропитывали тремя пропитками. Двумя пропитывающими добавками были Teknol aqua 1410-01 на водной основе (Finproduct, Прага, Чешская Республика) Cetol WV 885 BPD + (AkzoNobel, Брно, Чешская Республика), а одним пропитывающим агентом был Gori 605-00 на основе растворителя (Finproduct, Прага, Чешская Республика). Параметры клеев и пропиток указаны в таблицах 1 и 2.

Таблица 2. Свойства пропитки (согласно паспортам)

Методы

Измерение заключалось в том, что при использовании всех пропиток было проведено три типа испытаний для каждого клея согласно соответствующим стандартам. Для каждой последовательности кондиционирования было создано 14 образцов для испытаний.

Для каждой последовательности кондиционирования было создано 14 образцов для испытаний.

Последовательности кондиционирования 1, 3 и 5 были выполнены для клеев ПВА в соответствии с EN 204 (2001) для класса прочности D4.В последовательности 1 кондиционирования после 7 дней кондиционирования в нормальных условиях (температура 20 ° C ± 2 ° C и влажность 65% ± 5%) образцы испытывали на испытательной машине UTS Testsysteme 50 (Denkendorf, Германия), а здесь прочность должна быть ≥ 10 МПа. В последовательности кондиционирования 3 после 7 дней кондиционирования в нормальных условиях образцы помещали в воду с температурой 20 ° C ± 5 ° C на 4 дня, и здесь прочность связи должна была составлять ≥ 4 МПа. В последовательности кондиционирования 5 после 7 дней кондиционирования в нормальных условиях образцы помещали в кипящую воду на 6 часов, а затем в воду с температурой 20 ° C ± 5 ° C еще на 2 часа.Для этого испытания прочность должна быть ≥ 4 МПа.

Испытания с типами последовательности кондиционирования 1, 2 и 4 были проведены для полиуретановых клеев в соответствии с EN 12765 (2001) для класса прочности C4. Тип 1 действует так же, как и для клеев ПВА. В варианте 2 после 7 дней кондиционирования образцы помещали в воду на 1 день при температуре 20 ° C ± 5 ° C, и для этого испытания прочность должна была быть ≥ 7 МПа. В типе 4 после 7 дней кондиционирования образцы помещали в кипящую воду на 3 ч, а затем в воду с температурой 20 ° C ± 5 ° C, и для этого испытания прочность должна была быть ≥ 4 МПа.

Тип 1 действует так же, как и для клеев ПВА. В варианте 2 после 7 дней кондиционирования образцы помещали в воду на 1 день при температуре 20 ° C ± 5 ° C, и для этого испытания прочность должна была быть ≥ 7 МПа. В типе 4 после 7 дней кондиционирования образцы помещали в кипящую воду на 3 ч, а затем в воду с температурой 20 ° C ± 5 ° C, и для этого испытания прочность должна была быть ≥ 4 МПа.

Контрольные образцы для испытаний сначала были созданы для каждого типа клея, , то есть образца, для которых пропитка не применялась. Образцы, подлежащие пропитке, сначала погружали в пропитку, а затем приклеивали клеем для имитации использования в реальном производстве.

Испытание на растяжение при сдвиге было проведено в соответствии с EN 205 (2003), в котором образец был обременен до тех пор, пока он не был поврежден, и наибольшая прилагаемая сила была зафиксирована в ньютонах.

Испытательное оборудование

В качестве испытательного оборудования использовалась испытательная машина (UTS Testsysteme, Денкендорф, Германия) с постоянной скоростью подачи, как описано в ISO 5893 (2012).

Испытание на поперечное растяжение согласно EN 205

Образцы для испытаний были разорваны на испытательной машине (UTS Testsysteme, Денкендорф, Германия), где образцы были закреплены зажимами на обоих концах на длине от 40 мм до 50 мм. Образцы были обременены с использованием растягивающей силы до тех пор, пока они не были разорваны, и после разрыва была зафиксирована самая высокая сила F max в Ньютонах (Н). Скорость подачи испытательной машины для клеев ПВА составляла 50 мм / мин, а для полиуретана сила подачи определялась в диапазоне от 6 мм / мин до 12 мм / мин, в этом случае выбранная скорость составляла 10 мм / мин.

Выражение результатов согласно EN 204

Прочность на сдвиг клеевого соединения ( τ ) была выражена в МПа и рассчитана по формуле. 1,

(1)

, где F max – наибольшая прилагаемая сила (Н), l 2 – длина склеенной испытательной поверхности (мм), а b – ширина склеенной испытательной поверхности (мм) .

Оценка результатов проводилась при уровне значимости α = 95% с использованием дисперсионного анализа ANOVA (Statistica 12, Tulsa, USA).В общей сложности 14 образцов для испытаний были протестированы для каждой комбинации и проверены на экстремальные значения с помощью теста Диксона. Для образцов для испытаний, на которых была обнаружена ошибка (, например, , небольшая разделенная канавка), измеренные значения немедленно отбрасывались; однако в каждом случае было как минимум 10 действительных образцов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Результаты для отдельных клеев и пропитки указаны в таблицах 3–5, в которых показаны значения основных статистических показателей для каждой комбинации клея и пропитки.

Таблица 3. Обзор результатов измерений для клея ПВА 3384

Примечание: X – среднее значение; Макс. – максимальное измеренное значение; Мин. – минимальное измеренное значение; SD – стандартное отклонение; CV – коэффициент вариации; DL – отслоившаяся или неизмеримая величина

Из таблицы 3 очевидно, что клей ПВА не предназначен для выдерживания прямого контакта с водой в последовательности кондиционирования 3 (Bomba et al. 2014), ни его комбинации с высокой температурой в последовательности кондиционирования 5 (Šedivka et al. 2015). Испытание с последовательностью кондиционирования 5 привело к расслоению большинства образцов, а остальные из них, которые остались интегрированными, были слишком повреждены, чтобы можно было измерить какое-либо значение.

2014), ни его комбинации с высокой температурой в последовательности кондиционирования 5 (Šedivka et al. 2015). Испытание с последовательностью кондиционирования 5 привело к расслоению большинства образцов, а остальные из них, которые остались интегрированными, были слишком повреждены, чтобы можно было измерить какое-либо значение.

Таблица 4. Обзор показаний измерений для системы EPI 1920/1993

Примечание: X – среднее значение; Макс. – максимальное измеренное значение; Мин. – минимальное измеренное значение; SD – стандартное отклонение; CV – коэффициент вариации; DL – отслоившаяся или неизмеримая величина

Результаты для адгезива EPI суммированы в таблице 4, из которой ясно, что изоцианаты, содержащиеся в адгезиве, обеспечивают лучшую влагостойкость, чем в случае PVAC.Хотя, как и ожидалось, поскольку содержание изоцианата все еще было низким, дисперсионная часть клея не выдерживала погружения образцов в воду во время последовательности кондиционирования 3 и, конечно, не при высоких температурах, как в случае PVAC. Что наиболее интересно, так это то, что можно наблюдать небольшой положительный синергетический эффект пропитывающих агентов при сравнении результатов с результатами сравнения.

Что наиболее интересно, так это то, что можно наблюдать небольшой положительный синергетический эффект пропитывающих агентов при сравнении результатов с результатами сравнения.

Таблица 5. Обзор показаний измерений для PUR 1968