Гидрофобные и олеофобные покрытия – GT технология

Технологии формирования покрытий

За счет нанесения мономолекулярной пленки можно коренным образом изменять свойства поверхности. Компания «ИЗОВАК Технологии» разработала оборудование и технологию, позволяющие наносить на твердую поверхность качественные, однородные мономолекулярные пленки органических, металлорганических и неорганических соединений.

В качестве примеров выделения монослойных покрытий можно привести пленки низкомолекулярных поверхностно-активных соединений (высшие жирные кислоты), пленки диоксида кремния, титана и т.д. толщинами от единиц до сотен нанометров, фотонных кристаллов на основе наносфер SiO2, анизотропные пленки на основе углеродных нанотрубок, нанопроволок серебра, арсенида галлия и т.д. Возможно создание высококачественных композиционных покрытий, например, красителей в полимерной матрице. Количество функциональных молекул не ограничено.

Отличительной особенностью олеофобных пленок, является высокая устойчивость на твердой поверхности при монослойной толщине покрытия (4-6 нм).

В настоящее время компания «ИЗОВАК Технологии» имеет возможность наносить гидро- и олеофобные износостойкие покрытия на стекло размером до 550х650 мм , но, при необходимости, площадь модифицируемой поверхности может быть увеличена до десятка квадратных метров вплоть до стандарта Jumbo, 6000×3210 мм.

Области применения гидрофобных и олеофобных покрытий :

- защита поверхности оптических стекол от загрязнений и механических царапин

- износостойкие покрытия для смартфонов, дисплеев и т. д.,

- противозапотевающие стекла,

- противообледенительные покрытия,

- легкомоющиеся архитектурные стекла,

- обезжиренная поверхность для посуды и другие.

Различие стекла с нанесенным по нашей

технологии гидрофобным покрытием и необработанным стеклом продемонстрированы на видео: Гидрофобные покрытия.

GfSINTEZ – ТЕХНОЛОГИЯ

Компания GfSINTEZ производит гидрофобные водоотталкивающие покрытия для различных материалов по технологии, не имеющей аналогов в мире. Нанопокрытия разработаны и производятся в г. Дубна Московской области, городе, известном на весь мир своими научными разработками.

Продукция “GfSINTEZ” ориентирована как на рядового потребителя – для автомомобиля, одежды, сантехники, дома, так и на крупные компании – транспорт, строительство, клининг, легкая промышленность, ЖКХ и прочее.

При воздействии окружающей среды материалы со временем теряют свои первоначальные свойства. Чтобы сохранить их поверхности материалов следует обрабатывать защитными нанопокрытиями GfSINTEZ.

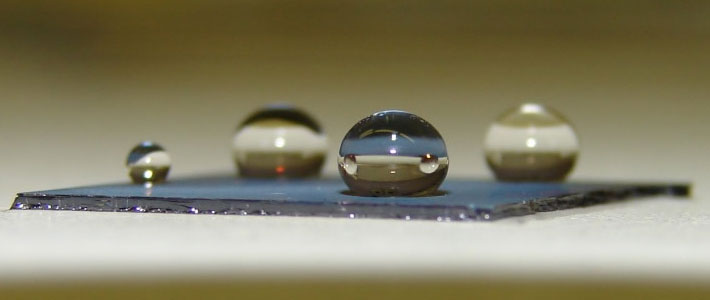

Большинство разработчиков стремились к выравниваниюповерхности, покрытием различными лаками, красками, составами на основе силиконов, шлифованием поверхностей различными специальными составами и т.п. Но Российскими учеными из Подмосковной Дубны созданы уникальные покрытия, с устойчивыми гидрофобными свойствами. Воссоздан, так называемый эффект лотоса. Капля воды, попадая на покрытую поверхность гидрофобным составом GfSINTEZ принимает практически идеальную сферическую форму и с легкостью скатывается с нее, унося с собой частицы пыли и грязи.

Воссоздан, так называемый эффект лотоса. Капля воды, попадая на покрытую поверхность гидрофобным составом GfSINTEZ принимает практически идеальную сферическую форму и с легкостью скатывается с нее, унося с собой частицы пыли и грязи.

ЗАЩИТНЫЙ НАНОРЕЛЬЕФ

Современные технологии коллоидного синтеза наночастиц с необходимыми свойствами и заданными размерами обеспечили Российским ученым прорыв в создании защитных покрытий нового поколения.

ВЗАИМОДЕСТВИЕ НАНОПОКРЫТИЯ И МАТЕРИАЛА

В основе создания защитных покрытий нового поколения лежит так называемый метод химической прививки: нанопокрытие наносится на поверхность материала и закрепляется на ней за счет прочных химических связей. Подобная схема работает на поверхности, придавая материалу водоотталкивающие и самоочищающиеся свойства. Обработанный материал устойчив к различного рода загрязнениям, обледенению, а также обладает теплоизоляционными качествами. Таким образом, защитное нанопокрытие продлевает срок службы материала, сохраняя его свойства. ПОКРЫТИЯ GfSINTEZДЛЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Подобная схема работает на поверхности, придавая материалу водоотталкивающие и самоочищающиеся свойства. Обработанный материал устойчив к различного рода загрязнениям, обледенению, а также обладает теплоизоляционными качествами. Таким образом, защитное нанопокрытие продлевает срок службы материала, сохраняя его свойства. ПОКРЫТИЯ GfSINTEZДЛЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ

КРАЕВОЙ УГОЛ СМАЧИВАНИЯ

Краевой угол смачивания это угол между поверхностью материала и плоскостью, касательной к поверхности жидкости. Меньшее значение краевого угла свидетельствует о более сильном растекании капли, и, соответственно, о большей площади контакта воды с материалом.

Большая величина краевого угла способствует тому, что капля стремится принять идеальную сферическую форму, в результате чего площадь ее контакта с гидрофобной поверхностью минимальна, а смачивание практически отсутствует. Сегодня рынок защитных нанопокрытий представлен в основном продукцией, величина краевого угла которой находится в пределах 90 градусов.

Большая величина краевого угла способствует тому, что капля стремится принять идеальную сферическую форму, в результате чего площадь ее контакта с гидрофобной поверхностью минимальна, а смачивание практически отсутствует. Сегодня рынок защитных нанопокрытий представлен в основном продукцией, величина краевого угла которой находится в пределах 90 градусов.ПОКРЫТИЯ GfSINTEZ ИМЕЮТ КРАЕВОЙ УГОЛ СМАЧИВАНИЯ – 128 градусов.

Гидрофобные нано-покрытия для стекол автомобиля. Из личного опыта.

Давно уже работаю с подобного рода вещами, и теперь обработка стекол для меня — это что-то вроде наркотика. Не могу ездить на авто, если стекла не обработаны гидрофобной защитой.Многие считают, что нано-покрытие на стекла — это какой-то «развод на деньги». Ну и пускай считают. Многие даже и не слышали о подобного рода вещах, а многие просто нейтральны. Но для меня гидрофобное покрытие стекол — это, прежде всего, безопасность. Не зря же многие автопроизводители (в том числе и Volvo) уже на заводе наносят подобные покрытия, о чем свидетельствуют такие вот обозначения на зеркалах и стеклах:

Не зря же многие автопроизводители (в том числе и Volvo) уже на заводе наносят подобные покрытия, о чем свидетельствуют такие вот обозначения на зеркалах и стеклах:

Теперь немного из личного опыта. Вот какие достоинства удалось выявить за несколько лет использования водоотталкивающих покрытий для стекол:

Достоинство №1 — безопасность. Все мы, думаю, неоднократно бывали в ситуации, когда наш автомобиль «накрывало» волной воды из-под какого-нибудь грузовика или другого встречного автомобиля. В обычной ситуации из-за обрушившегося на лобовое стекло потока воды и грязи мы первые несколько секунд практически ничего не видим и начинаем судорожно искать рычаг включения щеток стеклоочистителя. Несколько секунд при текущей скорости движения — это очень много. В случае, когда стекло автомобиля защищено специальным покрытием, эта волна грязи и воды просто разбивается о стекло, практически не оставаясь на нем. Дорожная ситуация всегда под контролем.

Достоинство №2 — удобство. Как и любое другое покрытие для стекол (все они объединяются под общим названием «антидождь»), данное покрытие обеспечивает «отталкивающий эффект» для капель воды, и они просто «сдуваются» потоком воздуха при достижении автомобилем скорости 60-80 км/час. При этом практически отпадает необходимость пользоваться щетками стеклоочистителя. Естественно, все это касается более-менее крупных капель. Чем меньше капли влаги, тем менее выражен эффект от покрытия.

Как и любое другое покрытие для стекол (все они объединяются под общим названием «антидождь»), данное покрытие обеспечивает «отталкивающий эффект» для капель воды, и они просто «сдуваются» потоком воздуха при достижении автомобилем скорости 60-80 км/час. При этом практически отпадает необходимость пользоваться щетками стеклоочистителя. Естественно, все это касается более-менее крупных капель. Чем меньше капли влаги, тем менее выражен эффект от покрытия.

Достоинство №3 — экономия на щетках стеклоочистителя. «Дворники», как и некоторые другие части автомобиля, являются т.н. «расходным материалом». Их, как правило, меняют раз в три-шесть месяцев. В настоящее время вошли в моду бескаркасные щетки стеклоочистителя, которые стоят гораздо дороже, чем обычные. Один мой приятель однажды не поверил мне, что я свои щетки не менял около двух лет, с самого момента покупки автомобиля.

Для того, чтобы продемонстрировать эффект действия нано-покрытия, часть стекла в виде небольшой полоски не была обработана.

Достоинство №4 — экономия жидкости для стеклоомывателя. Поскольку ездить мне приходится довольно часто, то в зимний период, за три месяца, я выливаю на стекло около 10 литров жидкости для стеклоомывателя. После того, как я стал пользоваться нано-покрытием для стекла, жидкости стало уходить в 4 раза меньше.

Для того, чтобы продемонстрировать эффект действия нано-покрытия, часть стекла в виде небольшой полоски не была обработана. Зима, декабрь месяц. Из-за морозов в бачке стеклоомывателя замерзла жидкость, стекло испачкалось, и щетками стеклоочистителя пришлось пользоваться на сухую. Обратите внимание на то, как очистилась обработанная часть стекла в то время, как на необработанном участке грязь просто размазалась и стала затруднять видимость.

Достоинство №5 — для владельцев универсалов и хэтчбеков. После того, как я поменял седан на хэтчбек, я сразу столкнулся с проблемой постоянно грязного заднего стекла, через которое ничего не видно. Ужасно неудобная ситуация для движения задним ходом. Обработав заднее стекло данным составом, я решил эту проблему. Капли воды и грязи на заднем стекле стали оседать не ровным слоем, а словно «съеживаясь», а между каплями — чистое стекло. Картина получилась примерно такая: легкая пелена на стекле, сквозь которую довольно отчетливо видно все, что происходит сзади автомобиля. Задним дворником стал пользоваться значительно реже.

Для того, чтобы продемонстрировать эффект действия нано-покрытия, часть стекла в виде надписи не была обработана. Обработанная часть стекла покрывается пылью и грязью значительно меньше.

Достоинство №6 — удобство и безопасность в темное время суток. Иногда поздно вечером, когда льет сильный дождь, приходится двигаться задним ходом при выезде со стоянки или двора, или, еще хуже, парковаться рядом с другими автомобилями. Думаю, не стоит объяснять, как трудно что-то увидеть в данной ситуации в залитые дождем зеркала заднего вида и как противно выходить в такие моменты из машины и чистить зеркала от влаги. А теперь представим, что зеркала, равно как и стекла, обработаны нано-покрытием, и влага на них практически не задерживается. Все видно и не надо выходить под дождь и мокнуть.

Думаю, не стоит объяснять, как трудно что-то увидеть в данной ситуации в залитые дождем зеркала заднего вида и как противно выходить в такие моменты из машины и чистить зеркала от влаги. А теперь представим, что зеркала, равно как и стекла, обработаны нано-покрытием, и влага на них практически не задерживается. Все видно и не надо выходить под дождь и мокнуть.

Достоинство №7 — комфорт в темное время суток. Ввиду того, что стекло автомобиля при его эксплуатации получает множество повреждений (пыль и прочие частицы, ударяющиеся о стекло на большой скорости, оставляют на нем множество сколов и царапин, «дворники» оставляют потертости и т.д.), оно становится не таким прозрачным, как раньше. А при свете фонарей или фар встречных автомобилей все эти повреждения начинают «бликовать», ухудшая видимость и создавая чувство дискомфорта. Я для себя сразу отметил тот факт, что нанесенное на лобовое стекло покрытие часть таких повреждений скрыло, и мне стало как-то комфортнее водить автомобиль в темное время суток, свет от фар встречных автомобилей уже не так слепит.

Достоинство №8 — сопротивляемость обмерзанию стекол. Иногда, в морозную погоду, когда машина ночует под открытым небом, приходится тратить по утрам некоторое время для того, чтобы избавиться от инея на стеклах. Каждый делает это по-своему: кто-то заводит автомобиль и прогревает салон, кто-то пользуется жидким размораживателем, а особо экономные «скребут» стекло каким-нибудь твердым предметом. Обработанное нано-покрытием стекло в значительной степени сопротивляется возникновению на нем изморози, а в некоторых случаях и вовсе не обмерзает. Иногда достаточно просто снять ладонью легкий налет.

Для того, чтобы продемонстрировать эффект действия нано-покрытия, часть стекла в виде небольшой полоски не была обработана. Автомобиль стоял ночью под открытым небом, утром на стеклах образовалась наледь. Автомобиль завели и, включив обогрев стекол, при помощи дворников постарались избавиться от наледи. Обратите внимание на то, как наледь с обработанных участков постепенно снимается дворниками в то время, как к необработанному участку лед примерз достаточно крепко.

Достоинство №9 — защита стекла. Принимая во внимание все, о чем говорилось выше, следует отметить, что использование нано-покрытия обеспечивает дополнительную защиту стекол от вредных воздействий условий окружающей среды, в которых эксплуатируется автомобиль. Это и защита от химических веществ, т.к. наше стекло имеет влагоотталкивающий эффект, и защита от физических повреждений, потому как твердым частицам, царапающим поверхность, сложнее закрепиться на стекле, а более редкое использование щеток стеклоочистителя создает меньше предпосылок для того, чтобы дорогостоящее лобовое стекло имело характерные повреждения.

И небольшое видео на примере нано-покрытия Nanolux:

Гидрофобное покрытие для авто – виды, технологии, выбор гидрофобных покрытий

Как защитить дорогостоящую краску на кузове нового автомобиля с сиянием бриллианта и мокрого асфальта? Ведь одно неосторожное движение и могут появиться царапины и пятна, а неблагоприятные условия внешней среды в осенне-зимний период способны превратить безупречный внешний вид машины из салона в авто десятилетней давности. Полировка кузова и гидрофобное покрытие способны надежно защитить не только краску цвета бриллиант для автомобиля, но и практически любое покрытие металла. Специальные составы водоотталкивающих веществ могут выпускаться для древесины, пластика, стекла, карбона, камня, кирпича, керамики и других поверхностей.

Полировка кузова и гидрофобное покрытие способны надежно защитить не только краску цвета бриллиант для автомобиля, но и практически любое покрытие металла. Специальные составы водоотталкивающих веществ могут выпускаться для древесины, пластика, стекла, карбона, камня, кирпича, керамики и других поверхностей.

Новые гидрофобные покрытия выпускаются самых различных видов, которые устойчивы к воздействию влаги, отличаются не токсичным составом, индифферентностью, полностью изолируют поверхность, покрытую краской и лаком, полиролем от неблагоприятных воздействий внешней среды. Объемная ассортиментная линейка современных гидрофобных покрытий включает в себя:

- силиконовые с ингибиторами коррозии;

- кремнийорганические твердые покрытия;

- восковые составы;

- тефлоновые покрытия;

- соли жирных кислот и другие вещества.

Уникальная структура, которой обладают водоотталкивающие покрытия, глубоко проникает в поры краски автомобиля или покрытия полировочного состава и создает микро поверхностную оболочку в результате кристаллизации. При этом состав кремниевых гидрофобных покрытий обладает достаточной твердостью и еще одним важным качеством, эластичностью. Покрытие для кузова может наноситься самостоятельно, а некоторые виды лучше доверить опытным специалистам.

При этом состав кремниевых гидрофобных покрытий обладает достаточной твердостью и еще одним важным качеством, эластичностью. Покрытие для кузова может наноситься самостоятельно, а некоторые виды лучше доверить опытным специалистам.

Какой вид полировки и защитного покрытия выбрать для кузова своего автомобиля, определяет сам владелец, но современное гидрофобное покрытие – это необходимый способ защиты авто, который позволяет нанести эффективную защиту сравнительно недорого, в минимальные сроки и гарантировать защиту кузова.

Защитная кремниевая или силиконовая пленка позволяет предупредить появление новых царапин и повреждений, а также придает зеркальный блеск автомобилю. При сравнении машины до и после полировки можно отметить полную маскировку следов царапин, проявление цвета, который становится ярче, насыщеннее и приобретает глянцевый блеск. А дополнительное гидрофобное покрытие позволяет еще больше усилить эффект и сохранить безупречный внешний вид автомобиля долгие годы.

Нанести некоторые водоотталкивающие покрытия можно своими руками, а можно доверить работы высококвалифицированным специалистам компании, которая специализируется в данном сегменте современного рынка. Шикарный блеск и безупречный внешний вид автомобиля после полировки и нанесения гидрофобного покрытия может свидетельствовать о том, что владелец действительно заботится о надежной защите своего авто. Какие виды современных покрытий можно заказать на профессиональном уровне?

Технология покрытия защитной пленкой

Представляет собой защитное водоотталкивающее покрытие кузова специальной пленкой из особого состава, который позволяет замаскировать царапины и защитить от нанесения механических воздействий, появления сколов и повреждений. Данный способ защиты представляет собой один из самых доступных на современном рынке, который можно заказать по невысоким ценам.

Гидрофобное покрытие полированной поверхности авто

Полированный кузов автомобиля с глянцевым блеском можно надежно защитить при помощи специального гидрофобного покрытия, в качестве которого могут использоваться гели с высокотехнологичной структурой, создающие на поверхности равномерную и довольно прочную пленку. Гидрофобное покрытие – это не просто защитная пленка, это новый формат твердых эластичных покрытий, в виде микро поверхностной оболочки повышенной твердости, которые обладают важными преимуществами:

Гидрофобное покрытие – это не просто защитная пленка, это новый формат твердых эластичных покрытий, в виде микро поверхностной оболочки повышенной твердости, которые обладают важными преимуществами:

- высокотехнологичным составом;

- обладают эффектом «лотоса», при котором мелкие капли воды соединяются в крупные и вместе с грязью смываются с поверхности авто;

- надежно защищают от пыли и грязи;

- предупреждают запотевание стекол и зеркал;

- проявляется цвет автомобиля, который становится более ярким и контрастным;

- появляется эффект глянца, особенно у машин с краской перламутрового спектра или цвета металлик;

- эстетичность покрытия в любых погодных условиях.

Покрытие «жидкое стекло» для сверкающего блеска автомобиля

Каждый владелец мечтает придать максимальный блеск своему автомобилю, нанесение которого позволяет подчеркнуть стильный и престижный внешний облик нового автомобиля. При этом оптимальным вариантом может стать технология с использованием жидкого стекла, нанесение которого позволяет создавать сверхпрочное защитное покрытие. Жидкое стекло способно восстановить безупречный внешний вид автомобиля и придать ослепительный блеск. Высокотехнологичный состав способен создавать водоотталкивающее покрытие повышенной прочности по сравнению с органическими соединениями и обладает уникальным механизмом действия.

Жидкое стекло способно восстановить безупречный внешний вид автомобиля и придать ослепительный блеск. Высокотехнологичный состав способен создавать водоотталкивающее покрытие повышенной прочности по сравнению с органическими соединениями и обладает уникальным механизмом действия.

Жидкое стекло по своему нанесению и воздействию кардинально отличается от всех других составов, и проникает внутрь пор лакокрасочного покрытия автомобиля, тем самым усиливает его молекулярную структуру. После полного наполнения пор покрытие образует на поверхности тонкую защитную пленку, которая по своей прочности вряд ли уступает настоящему стеклу. Уникальный вид покрытий создает надежную оболочку кузова и придает автомобилю ослепительный глянцевый блеск.

Важным преимуществом является долговечность покрытия, которое после нанесения долгие годы радует безупречным внешним видом и защитными качествами. Стоимость жидкого стекла на порядок выше гидрофобных покрытий.

Нанокерамика – максимальная защита кузова и сверкающий блеск

Каждый, кто хоть раз воспользовался услугами по нанесению нанокерамики, смог отметить для себя особые удобства при уходе и мойке машины, которая намного легче моется и практически не поддается воздействию химически агрессивных веществ. Водоотталкивающее нанопокрытие кузова – это инновационные технологии по защите автомобиля и приданию сверкающего блеска. Уникальный состав покрытия обусловлен использованием нанотехнологий, которые обеспечивают надежную защиту лакокрасочного покрытия кузова, а также стекол, зеркал, различных элементов и деталей в условиях воздействия влаги.

Водоотталкивающее нанопокрытие кузова – это инновационные технологии по защите автомобиля и приданию сверкающего блеска. Уникальный состав покрытия обусловлен использованием нанотехнологий, которые обеспечивают надежную защиту лакокрасочного покрытия кузова, а также стекол, зеркал, различных элементов и деталей в условиях воздействия влаги.

Нанокерамика позволяет защитить автомобиль от царапин, сколов, повреждений и сохранить шикарный блеск в течение долгих лет эксплуатации.

Купить кремневые гидрофобные покрытия по оптимальным ценам для долгих сроков эксплуатации автомобиля, полного сохранения эстетичного внешнего вида и качества можно в нашей компании.

Как выбрать необходимые гидрофобные покрытия?

Объемная ассортиментная линейка покрытий и услуг позволяет легко выбрать подходящий вариант и купить водоотталкивающее покрытие для своего автомобиля. Более подробно ознакомиться с наличием ассортимента и задать необходимый вопрос по эксплуатации покрытия можно высококвалифицированным менеджерам компании, которые с радостью помогут решить все проблемы, связанные с выбором гидрофобных покрытий.

Оплата и доставка продукции

Оплата за купленный товар может проводиться наличными курьеру при доставке, которая проводится сразу на следующий день или в минимальные сроки, в зависимости от месторасположения клиента. Оплатить за приобретенную продукцию можно платежными картами через терминал или систему клиент-банк, простым перечислением на наш счет. Компания проводит акции, предоставляет скидки, действуют дисконтные и бонусные программы.

Использование гибкой системы скидок позволяет купить новое покрытие с уникальной гидрофобной структурой более выгодно по сравнению с предложениями на современном рынке.

Мы поможем Вам сохранить Ваше авто в первозданном виде многие годы и предлагаем продукцию известных мировых брендов. Обращайтесь!

1. ciquartz.ru

2. carpro.ru

ЗАЩИТНЫЕ НАНОПОКРЫТИЯ | Nanosintez

Технология получения защитных нанопокрытий

Защитные нанопокрытия — одно из основных достижений «Nanosintez». Разработано уникальное покрытие с устойчивыми гидрофобными свойствами, на обработанной поверхности воссоздан так называемый «эффект лотоса».

«Эффект лотоса»

Немецкий ботаник Вильгельм Бартлотт в 1990 годах изучил «эффект лотоса» — эффект крайне малой смачиваемости поверхности водой и самоочищения, который происходит за счет того, что капли воды не задерживаются на листьях и лепестках лотоса, а скатываются с них.

Рельеф поверхности листьев и лепестков лотоса представлен упорядоченным рельефом микронного и нанометрового размера, который покрыт тонким воскоподобным (гидрофобным) слоем. Попадая на эту поверхность, капля принимает практически идеальную сферическую форму и с легкостью скатывается с нее, унося с собой частицы пыли и грязи.

Аналог природной поверхности листьев лотоса — синтезированный гидрофобный нанорельеф

Современные технологии коллоидного синтеза наночастиц с необходимыми свойствами и заданными размерами обеспечили компании «Nanosintez» прорыв в создании защитных покрытий нового поколения.

Основные принципы технологии защитного нанопокрытия:

• создание необходимого нанорельефа на обрабатываемой подложке при помощи модифицированных наночастиц;

• гидрофобизация этих частиц, что обеспечивает поверхности супергидрофобные свойства и эффект самоочищения;

• придание устойчивости покрытиям в результате использования различных полимеров, которые удерживают частицы на поверхности.

При исследовании на атомно-силовом микроскопе полученных защитных покрытий оказалось, что нанорельеф, образованный на обрабатываемом материале, практически полностью соответствует поверхности листьев лотоса. Таким образом, защитные нанопокрытия способны воспроизводить «эффект лотоса» на поверхности любого материала.

Принцип взаимодействия нанопокрытия и носителя

В основе создания защитных покрытий нового поколения лежит так называемый «метод химической прививки»: нанопокрытие наносится на поверхность материала, который необходимо защитить от воздействия агрессивных агентов окружающей среды и закрепляется на ней за счет прочных химических связей. Формирование защитного слоя на обрабатываемой поверхности происходит путем взаимодействия активных групп поверхности материала и якорных групп молекул защитного нанопокрытия.

Подобная схема работает на каждой поверхности, придавая материалу водоотталкивающие и самоочищающиеся свойства. Обработанное изделие устойчиво к различного рода загрязнениям, обледенению, а также обладает теплоизоляционными качествами. Таким образом, защитное нанопокрытие продлевает срок службы материала, сохраняя его качество.

Таким образом, защитное нанопокрытие продлевает срок службы материала, сохраняя его качество.

Для каждого материала уникальное нанопокрытие

Каждый материал индивидуален и имеет определенное строение (стекло, ткань, камень, дерево или др.), а значит и особые активные группы на своей поверхности. При разработке нанопокрытий специалисты «Nanosintez» учитывают свойства носителя (твердого тела) и его поверхностного слоя; тщательно подбирают якорные группировки, которые в дальнейшем будут взаимодействовать с активными группами конкретного материала, образуя прочную химическую связь.

Одно из главных преимуществ нанопокрытий компании Nanosintez перед другими производителями — краевой угол смачивания

Краевой угол смачивания — это угол между поверхностью материала и плоскостью, касательной к поверхности жидкости. Меньшее значение краевого угла свидетельствует о более сильном растекании капли, и, соответственно, о большей площади контакта воды с материалом. Большая величина краевого угла способствует тому, что капля стремится принять идеальную сферическую форму, в результате чего площадь ее контакта с гидрофобной поверхностью минимальна, а смачивание практически отсутствует.

Сегодня рынок защитных нанопокрытий представлен в основном продукцией, величина краевого угла которой находится в пределах 110°—120°. «Nanosintez» разработала покрытие с краевым углом, превышающим 150°

Гидрофобные покрытия – Справочник химика 21

Гидрофобное покрытие поверхности. Суть способа в следующем. Кристаллы сульфата кальция теряют гидратную оболочку при температуре около 200° С, т. е. ионы, входящие в состав кристаллов, при рабочих температурах в выпарных аппаратах гидратированы. Гидрофобное покрытие поверхности нагрева способствует скольжению гидратированных ионов накипеобразователей, что [c.16]Покрытие — жидкий силиконовый каучук Каучук СКТН-1 Атмосферостойкие гидрофобные покрытия [c.58]

Современные направления использования силиконов в нефтяной промышленности освещены в ряде обзоров [31, 37]. Они применяются как противопенные присадки, массы для уплотнения резьбовых соединений в трубопроводах высокого давления, смазочные материалы, изоляция в электрооборудовании повышенной надежности, прокладки, уплотнения, гидрофобные покрытия и лакокрасочные материалы. [c.449]

[c.449]

Гидрофобизующие вещества можно наносить на поверхность изделий кистью. Этим способом получают гидрофобные покрытия на кузовах автомобилей [9] для защиты их от влаги и атмосферных влияний. В некоторых случаях способ пригоден и для гидрофобизации пластмассовых изделий, особенно больших ровных поверхностей, испытывающих длительное атмосферное воздействие. Гидрофобизующие вещества наносят на предварительно обезжиренную поверхность. После высыхания образуется блестящая защитная пленка, которая должна удовлетворять следующим требованиям [c.26]

В ряде случаев требуется снижение смачиваемости поверхности (повышение краевого угла). Вода не должна смачивать ткань зонта, плаща или палатки строительные материалы должны быть по возможности гидрофобными. Большое значение имеет снижение гидрофильности почв, способствующее уменьшению испарения воды из них. Для защиты разнообразных материалов от действия воды широко применяется гидрофобиза-ция поверхности. Для создания гидрофобных покрытий обычно используют органические или кремнийорганические соединения, катионоактивные или содерл ащие полярные функциональные группы. [c.199]

Для создания гидрофобных покрытий обычно используют органические или кремнийорганические соединения, катионоактивные или содерл ащие полярные функциональные группы. [c.199]

Поверхностное натяжение имеет важное значение в промышленности. Так, при крашении, стирке, обработке фотоматериалов, нанесении лакокрасочных покрытий, изготовлении прорезиненных тканей и автомобильных шин, склеивании изделий, механической обработке материалов (горных пород, минералов, стекла и т. п.) требуется обеспечить хорошее смачивание. А при получении гидрофобных покрытий, гидроизоляционных материалов и других подобных изделий, стремятся снизить смачиваемость до минимума. На различии гидрофильности различных горных пород основано обогащение руд флотацией. Велика роль поверхностного натяжения в таких технологических процессах, как адсорбция, экстракция, обезвреживание сточных вод и т. д. [c.33]

На процесс накипеобразования оказывают влияние материал трубок испарителя, чистота обработки их поверхности, температура, скорость движения раствора и пр. В арсенал методов борьбы с накипью можно включить применение зернистых присадок, контактную стабилизацию, стабилизацию подкислением, применение антинакипинов, гидрофобное покрытие поверхности нагрева, умягчение исходного раствора, магнитную и ультразвуковую обработки, применение специальных конструкций аппаратов и др. [c.14]

В арсенал методов борьбы с накипью можно включить применение зернистых присадок, контактную стабилизацию, стабилизацию подкислением, применение антинакипинов, гидрофобное покрытие поверхности нагрева, умягчение исходного раствора, магнитную и ультразвуковую обработки, применение специальных конструкций аппаратов и др. [c.14]

Строительный материал с гидрофобным покрытием — “черный” щебень для асфальтовых покрытий также можно получить из нефтешламов [38, 39]. [c.48]

Характеристики неполярных или гидрофобных покрытий можно получить с помощью газохроматографических измерений. Для определения толщины пленки исследуются времена удерживания н-нонана как стандартного вещества. Для характеристики оставшихся силанольных групп служат времена удерживания различных полярных веществ. [c.72]

Проникновение раствора между ртутью и стенками сосуда. Это явление особенно нежелательно. Оно может быть предотвращено посредством гидрофобного покрытия внутренних стенок сосуда электрода. Для этой цели пригоден 1% раствор жидкого силикона в четыреххлористом углероде. [c.232]

Для этой цели пригоден 1% раствор жидкого силикона в четыреххлористом углероде. [c.232]

Патент США, № 4101346, 1978 г. Гидрофобное покрытие на поверхности алюминия можно получить, обрабатывая его в водном растворе щелочи и алифатической карбоновой кислоты с длинной углеводородной цепью (или карбоксилата), которая содержит одну или несколько коротких вторичных алкильных групп на конце или вблизи неполярного радикала карбоновой кислоты. [c.230]

Подобно этилену полимеризуется и его фторированный аналог тетрафторэтилен СР2=СРг. Полимер (—СРг—СРг—) называется тефлоном. Он относится к разряду фторопластов – полимеров, получаемых из частично или полностью фторированных зтлево-дородов. Молекулярная масса тефлона достигает 2 10 г/моль, т. е. молекула состоит из 10-20 тысяч звеньев. Плотность тефлона (2,2 г/см ) значительно больше, чем полиэтилена. Это твердое белое чрезвычайно гидрофобное вещество с очень низким коэффициентом трения. По химической стойкости тефлон превосходит все известные материалы – на него не действуют ни кислоты, ни щелочи, он не подвержен окислению или восстановлению и не растворяется ни в одном из растворителей, что обеспечивает тефлону широкое применение. Из него делают антифрикционные детали машин, в химической промышленности тефлоном покрывают внутренние поверхности различных трубопроводов и реакторов, тефлоновые эмульсии используются для создания гидрофобных покрытий кузовов автомашин, обуви, посуды. [c.436]

Из него делают антифрикционные детали машин, в химической промышленности тефлоном покрывают внутренние поверхности различных трубопроводов и реакторов, тефлоновые эмульсии используются для создания гидрофобных покрытий кузовов автомашин, обуви, посуды. [c.436]

ГИДРОФИЛЬНОСТЬ и ГИДРОФОБНОСТЬ — ГИДРОФОБНЫЕ ПОКРЫТИЯ [c.469]

В том случае, когда коллоидный кремнезем и поливиниловый спирт присутствуют в водном растворе в определенных соотношениях при pH 2—3, коацервация происходит с выделением вязкой фазы (наподобие масла), содержащей до 40 % кремнезема. Максимальный выход коацервата получается при отношении SIO2 ПВС в коацервате, пропорциональном диаметру частицы. Таким образом, на 1 нм поверхности кремнезема приходится 2,5 СНгСНОН-цепочечных сегмента. Коацерват, содержащий еще некоторое количество воды, по-видимому, состоит из частиц кремнезема, поверхность которых покрыта мономолекулярным слоем ПВС. Гидроксильные группы ПВС ориентируются по направлению к поверхности кремнезема и связываются водородными связями с группами SiOH этой поверхности, поэтому углеводородные цепочки ПВС образуют гидрофобное покрытие. [c.391]

[c.391]

Однако при более высоком давлении пара воды, когда уже должен был бы сформироваться полислой Н2О на немодифици-рованном кремнеземе Hi-Sil, при наличии триметилсилильного гидрофобного покрытия, тормозящего процесс, наращивание слоя воды не происходит. [c.970]

Полиорганосилоксановые пленки, нанесенные непосредственно на поверхность металла, не обладают устойчивостью к длительному дождеванию и износостойкостью. Высокое качество гидрофобного покрытия может быть получено при использовании грунта, обладающего хорошей адгезией к оксидированной поверхности металла и к наносимой сверху гидрофобной пленке. Такими свойствами обладает грунт на основе гидролизата тетраэтоксисилана. Продукты частичного гидролиза тетраэтоксисилана (полиэто-ксисилоксаны) должны быть хорошо растворимы в применяемом растворителе, а пленкообразующий раствор должен обладать малой вязкостью я низким поверхностным натяжением, чтобы обеспечить хорошее смачивание. [c.170]

[c.170]

Условием образования защитного покрытия является быстрое протекание завершающей стадии гидролиза в тонком слое и способность химически связываться с гидрофобным покрытием. Этим требованиям соответствует лидролизованный тетраэтоксисилан в виде раствора в нуклеофильных растворителях (ацетон, диоксан). Пленкообразующие свойства растворы приобретают в процессе частичного гидролиза. Происходящие при этом реакции приводят к образованию олигоэтоксиоилоксанов, устойчивых только в растворе. [c.170]

Ни многообразие структур, ни многообразие функций липидов перечисленным выше не исчерпываются. Большую роль в качестве гидрофобных покрытий листьев и плодов у растений, кожных покровов у животных имеют воска — этерифицированные жирными спиртами жирные кислоты. Например, главный компонент пчелиного воска — эфир пальмитиновой кислоты и спирта С30Н61ОП [c.57]

При работе со всеми капельными ртутными электродами много хлопот приносит проникновение раствора в пространство между ртутью и стенкой капилляра, приводящее к беаюрядочности процесса образования капли. Это также может служить причиной частотной зависимости измеряемого импеданса, в особенности при низких частотах, когда емкостный импеданс велик. Проникновение электролита можно свести к минимуму, обработав капилляр кремнийорганическим соединением. Гидрофобное покрытие стенок капилляра, весьма эффективно устраняющее проникновение растюра, можно получить, пропуская через чистый, сухой капилляр пары димегилдихлорсилана [29]. [c.97]

Это также может служить причиной частотной зависимости измеряемого импеданса, в особенности при низких частотах, когда емкостный импеданс велик. Проникновение электролита можно свести к минимуму, обработав капилляр кремнийорганическим соединением. Гидрофобное покрытие стенок капилляра, весьма эффективно устраняющее проникновение растюра, можно получить, пропуская через чистый, сухой капилляр пары димегилдихлорсилана [29]. [c.97]

Пример. Была приготовлена водная эмульсия, содержащая 1 % (по массе) изостеариновой кислоты, при температуре 80°С. Кислотность водной смеси была отрегулирована с помощью NaOH до pH 9,5. Пластины сплава алюминия 5657 на 30 с погружали в водную эмульсию, промывали дистиллированной водой и сушили на воздухе. На пластинах образовалось прочное, гидрофобное покрытие, устойчивое к действию полярных органических растворителей. [c.230]

Полученные результаты свидетельствуют о высокой атмосферостойкос-ти кремнийорганических гидрофобных покрытий, срок службы которых превышает 5 лет. [c.171]

[c.171]

Датчик погружного типа с дугообразным корпусом из нержавеющей стали (рис. 61). На одном конце корпуса закреплен фоторезистор типа ФСК-Г1, на другом — источник света 5 — лампа типа А-26. И то и другое закрыто хорошо отполированными стеклами с гидрофобным покрытием. Стекла, обработанные таким образом, долго не обрастают биопленкой и не загрязняются. Изменение оптической плотности среды между источником света и светоприемником вызывает изменение фототока и напряжения на нагрузочном сопротивлении фоторезистора. Сигнал, равный разности напряжения на резисторе, поступает на вход двухкаскадного полупроводникового усилителя (измерительный блок)- и вызывает срабатывание исполнительного реле, контакты которого вклю-ченд в схему сигнализации или управления приводом выпускной задвижки или насосов. [c.131]

Гидрофобными наз. вещества (тела), ие растворимые и не набухающие в воде, а также поверхности, но смачиваемые ею (см. Смачивание). Г. рассматривают как малую степень гидрофильности, поскольку между молекулами воды и любого др. вещества действуют (в большей или меньшей степени) силы притяжения. Таким образом, Г. обусловлена слабым сцеплеппем молекул воды и взаимодействующего с ней вещества (тела). Следовательно, к гидрофобным относятся все тела с низкой поверхностной энергией, т. е. со слабым межмо-лекулярным взаимодействием в поверхностном слое. Особенно высока Г. алифатических (жирного ряда), кремпийорганических и фторугле-родных соединений. Их обычно используют для гидрофобных покрытий в виде пленок или адсорбционных и хемоадсорбциоиных слоев, защищающих гидрофильные и химически реагирующие с водой материалы от нежелательного действия влаги. Обработка материалов и поверхностей тел, приводящая к повышению их Г. (или, что то же, понижению гидрофильности), наз. г и д р о -ф о б и 3 а ц и е й, а используемые при этом вещества — гидрофо- [c.286]

рассматривают как малую степень гидрофильности, поскольку между молекулами воды и любого др. вещества действуют (в большей или меньшей степени) силы притяжения. Таким образом, Г. обусловлена слабым сцеплеппем молекул воды и взаимодействующего с ней вещества (тела). Следовательно, к гидрофобным относятся все тела с низкой поверхностной энергией, т. е. со слабым межмо-лекулярным взаимодействием в поверхностном слое. Особенно высока Г. алифатических (жирного ряда), кремпийорганических и фторугле-родных соединений. Их обычно используют для гидрофобных покрытий в виде пленок или адсорбционных и хемоадсорбциоиных слоев, защищающих гидрофильные и химически реагирующие с водой материалы от нежелательного действия влаги. Обработка материалов и поверхностей тел, приводящая к повышению их Г. (или, что то же, понижению гидрофильности), наз. г и д р о -ф о б и 3 а ц и е й, а используемые при этом вещества — гидрофо- [c.286]

Г орячая битумная мастика с наполнителем состоит из нефтяных битумов и пылеволокнистых наполнителей. В ней также могут содержаться пластификаторы и соединения, увелич ивающие клеющую способность мастики (минеральные масла, смолы, жировые пеки и т. д.). Она не должна содержать в качестве добавок дегти и пеки, полученные при переработке древесины или каменного угля. Горячая битумная мастика с наполнителем используется для приклеивания рулонных материалов к предварительно загрунтованной поверхности бетона, для склеивания листов этих материалов друг с другом (при многослойной изоляции), для консерсации изоляции из рулонных материалов и как самостоятельное гидрофобное покрытие. Ее можно применять как химически стойкую изоляцию для щелочных сред и нельзя — для кислых (из-за того, что в ней могут содержаться наполнители, разрушаемые кислотами). [c.270]

В ней также могут содержаться пластификаторы и соединения, увелич ивающие клеющую способность мастики (минеральные масла, смолы, жировые пеки и т. д.). Она не должна содержать в качестве добавок дегти и пеки, полученные при переработке древесины или каменного угля. Горячая битумная мастика с наполнителем используется для приклеивания рулонных материалов к предварительно загрунтованной поверхности бетона, для склеивания листов этих материалов друг с другом (при многослойной изоляции), для консерсации изоляции из рулонных материалов и как самостоятельное гидрофобное покрытие. Ее можно применять как химически стойкую изоляцию для щелочных сред и нельзя — для кислых (из-за того, что в ней могут содержаться наполнители, разрушаемые кислотами). [c.270]

Флотация представляет собой метод обогащения или концентрирования, заключающийся в создании олеофильной (гидрофобной) поверхности на неуглеводооодных частицах. Этот процесс высоко избирателен неуглеводородные частицы, приобретающие гидрофобные свойства, могут быть удалены из водной фазы в результате налипания на них пузырьков газа и аэрирования. Для лучшего разделения и сбора целевых минералов смеси при пенной флотации применяют химические реагенты трех типов. Коллекторы, например ксантаты, образуют на частице минерала гидрофобное покрытие, тем самым увеличивая краевой угол между воздуи1ным пузырьком и твердой частицей. Пенообразователи, типичным примером которых могут служить крезолы или тер-пинолы, снижают поверхностное натяжение и увеличивают неоднородность поверхности, что облегчает образование пены. Регуляторы (активаторы, депрессоры и др.), такие, как цианистый натрий или сульфат меди, снижают плавучесть частиц балластных минералов или улучшают обволакивание коллектором частиц ценной породы, облегчая переход их в пену. Помимо горной промышленности флотацию [c.106]

Нанесение гидрофобного покрытия на бетон и использование паропроницаемых красок для маркировки трубы [c.395]

Исследованиями установлена способность полисилоксанов сорбироваться на силикатсодержащих породах, слагающих нефтяной пласт, и образовывать на их поверхности тончайшее гидрофобное покрытие, а при смешивании продукта с водой он вступает в реакцию гидролитической поликонденсации с образованием неплавких и нерастворимых полимеров. Вода выступает в роли отвердителя данного реагента. Наиболее удобно использовать полисилоксаны в виде стабильных водных микроэмульсий. [c.572]

Гидрофильность твердых поверхностей резко понижается в результате адсорбции поверхностно-активных веществ под влиянием ориентированных адсорбционных слоев, их молекул или ионов, особенно резко вследствие хемоадсорбционной связи полярных групп молекул и ориентации углеводородных ценой в окружающую среду. Такое снижение гидрофильности, иаз. гидрофоблзацией, обнаруживается по резкому понижению смачивания водой и лежит в основе действия флотореагентов, а также различных водоотталкивающих обработок волокон, тканей и др. (см. Гидрофобные покрытия). Характерны явлепия гидрофобизации при действии щелочных солей жирных к-т и др. анионактивных органич. веществ на поверхностях ионных кристаллов с химич. фиксацией полярных групп на поли15алентных катионах, а также при действии алкилксантогенатов на поверхности металлов и сульфидов и катионактивных реагентов (алкилами-пов и солей четырехзамещенных аммониевых оснований или алкилпиридинов) на силикатах и двуокиси кремния. Дажо ничтожные примеси поверхностно-активных веществ в виде загрязнений могут сильно понизить гидрофильность, что дает способ оценки чистоты гидрофильных поверхностей, напр, стекла, к-рые нри загрязнении перестают полностью смачиваться водой. [c.469]

Гидрофобные нанопокрытия для стекол, антидождь

Нанопокрытие автостекол (антидождь, антилёд, антиснег, антижук) обеспечивает комфорт при вождении днем, и особенно в ночное время суток. На обработанном стекле не образуется водяная пленка, поэтому фары встречных автомобилей меньше ослепляют. Стекло после обработки наносоставом становится не смачиваемым, усталость от вождения в ненастную погоду снижается в разы!

Стеклоочистители работают эффективнее, при скорости 50 км/ч и более необходимость использовать дворники стеклоочистителя снижается, причем, чем сильнее скорость, тем меньше эта необходимость, независимо от интенсивности дождя!

Всем известно, что после дальней дороги в летнее время на стекле очень много мошек, которые очень тяжело смываются, присыхают так, что ничем не отскоблить и не отмочить. Так вот, мошки смываются со стекла очень легко, они даже налипают меньше во время движения, если стекло защищено нанопокрытием.

Зимой на обработанном наносоставом стекле почти не образуется наледь. Утром все Ваши соседи по стоянке будут усердно счищать лед скребками, царапая стекло, Вам ничего делать не нужно, просто прогреть автомобиль!

Преимущества нанопокрытия:

- В разы улучшает видимость, при движении в дождливую погоду, уменьшает утомляемость глаз особенно в темное время суток. Снижается риск возникновения ДТП;

- Существенно снижается расход стеклоомывающей жидкости, реже пользуетесь дворниками стеклоочистителя, соответственно снижается их износ;

- Нанопокрытие обеспечивает защиту стекла до 10 месяцев, или до 15 тыс. км пробега, выдерживает многочисленные мойки.

Нанопокрытие можно использовать круглый год: летом это защита от дождя и мошек, зимой – от наледи, кроме того наносоставом можно покрывать витрины, стекла катеров ит.д.

Заказ и и консультации по услуге “Нанесение гидрофобного нанопокрытия на стекла автомобиля” по тел. (495) 988-11-76.

Посмотреть стоимость нанесения гидрофобного нанопокрытия на стекла автомобиля.

Сделать заказ услуги “нанесение нанопокрытия на стекла автомобиля”.

Если на лобовом стекле Вашего авто имеются сколы или трещины – заделайте скол или трещину на лобовом стекле, со временем трещины увеличиваются, что приведет к замене стекла. Если у Вас нет времени ехать в сервис – воспользуйтесь услугой ремонт стекол с выездом к клиенту. Мастер приедет в любое место, в пределах МКАД, и сделает скол или трещину с гарантией, а Вам не надо стоять в пробках тратя своё драгоценное время!

Фотография поверхности стекла обработанного нанопокрытием. Вода сама собирается в капельки и при движении сдувается ветром.

Сравните видимость через обработанную и необработанную части лобового стекла.

Самоочищающееся гидрофобное нанопокрытие на стекле: масштабируемый производственный процесс

Основные моменты

- •

Был продемонстрирован масштабируемый процесс производства самоочищающегося гидрофобного нанопокрытия (SCHN) на стекле.

- •

Процесс изготовления включал механическое истирание стекла с последующим осаждением химических паров TCPFOS.

- •

Стекло с покрытием SCHN показало отличные самоочищающиеся свойства, в результате чего угол скольжения составил 14 ° для 0.1 мл воды.

- •

Стекло с покрытием SCHN также продемонстрировало высокую устойчивость к различным элементам окружающей среды.

Реферат

Описан метод формирования самоочищающегося гидрофобного нанопокрытия (SCHN) на стеклянных подложках с использованием масштабируемого производственного процесса. Процесс начинается с придания шероховатости плоским стеклянным поверхностям с помощью алмазных абразивов с микро- и наночастицами, что создает микроскопические извилистые бороздки. После очистки подложек шероховатая поверхность осаждается из паровой фазы с помощью трихлор (1H, 1H, 2H, 2H-перфтороктил) силана (TCPFOS) под кожухом с контролируемой влажностью.TCPFOS химически связывается с субстратом посредством ковалентной связи. Из-за значительного снижения поверхностного натяжения между водой и самоочищающейся поверхностью, капля воды скользит вниз, не оставляя следов (угол скольжения 14 ° для капли воды объемом 0,1 мл). Из-за пониженного прилипания грязи к самоочищающейся поверхности частицы грязи смываются скользящими или катящимися каплями воды. SCHN показывает незначительное изменение пропускания по сравнению с исходной стеклянной подложкой. Покрытие устойчиво к нескольким факторам окружающей среды, включая циклы истирания, кислотный дождь (pH = 3), воздействие солевого раствора (10% мас. / Об.), Щелочной раствор (pH 11, NaOH) и экстремальные температурные циклы (от -10 до 60 ° C. ).

Ключевые слова

Самоочищающийся

Гидрофобный

Нанопокрытие

Перфторалкилсилан

Производство

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2019 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирование статей

Произошла ошибка при настройке вашего пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку “Назад” и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с вашим системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Нанопокрытия – обзор | Темы ScienceDirect

3.1 Подготовка подложки для ультратонких пленок и функциональных градиентных нанопокрытий

Процесс производства нанопокрытий начинается с выбора подходящей подложки.Подложка может быть изготовлена из типичных металлических элементов (например, Al, Ti, Cu или Au) и сплавов (например, Ni-Fe, Ti-Al или Pb-Sn) для промышленного применения или из керамики (например, AlN, GaN, TiN, SiO 2 , TiO 2 , Al 2 O 3 , ZrO 2 и т. Д.) И полупроводники (например, Si и кварц) для микроэлектромеханических (МЭМС) устройств, таких как электронные приводы. , фильтрующие элементы, каталитические мембраны, микронасосы и системы доставки лекарств. Разнообразие соединений, используемых для создания нанопокрытий, варьируется от полимеров до сплавов с памятью формы (например,g., Ni – Ti, Cu – Al – Ni), пьезоэлектрики (например, PZT), керамика – полимеры (PZT + PVDF, SiO 2 + PVDF), ферромагнетики (например, системы Ba + M и Li + M ( M ~ Fe, Cr)) и сверхпроводящие материалы (например, YBa 2 Cu 3 O 7- x CoFe 2 O 4 , SrFe 12 O 19 , MiCr 2 O 4 , NiFe 2 O 4 ) (Шишковский, 2009).

Из-за небольших размеров элементов процесс изготовления нанопокрытия чувствителен к гладкости поверхности.Поэтому поверхность подложек протравливается в кислотном растворе, чтобы удалить любые оставшиеся технологические повреждения. Затем протравленные подложки полируются. По морфологии поверхности подложек можно выделить три основных типа: монокристаллические, поликристаллические и аморфные. Структура пленки напрямую зависит от кристаллографической ориентации, текстуры, дефектов, размера кристаллов и морфологии подложки. Если используется поликристаллическая подложка, ориентация полученной пленки также будет поликристаллической, но при использовании аморфной подложки поверхностная решетка будет случайной, хотя начальное осаждение будет благоприятствовать <111> -ориентации из-за более высокой плотности упаковки ( Jansen et al., 2004). Механизмы те же, что и при формировании монокристаллов, так что высокая температура подложки и низкая скорость осаждения приводят к большим зернам и низкой плотности кристаллических дефектов. После образования начального слоя, покрывающего подложку, начинается фактическое формирование, во время которого происходит взаимодействие только между частицами материала пленки. Следующие параметры очень важны для результатов процесса: энергия частиц, прибывающих на поверхность пленки, их энергия связи, способность поглощения во время столкновения, химическое и физическое взаимодействие между адатомами и поверхностью пленки, подвижность поверхности, скорость осаждения, давление окружающей среды и температура.При производстве функционально-градиентной структуры необходимо более внимательно подходить к выбору подложки.

Выбор материала пленки и метода формирования пленки очень важен, поскольку он влияет на свойства материала, такие как проводимость, структура, напряжение и адгезия нанопокрытия. Эти свойства определяют характеристики конечного продукта. Например, выбор метода формирования пленки напрямую влияет на покрытие ступеней, и, в зависимости от используемого метода формирования пленки, на толщину слоя может влиять топография нижележащей подложки.Осажденная пленка может также смешиваться (сплавиться) с нижележащим слоем из-за контролируемого температурой диффузионного массопереноса, что может привести к ухудшению характеристик устройства MEMS со временем (дрейф устройства). Процесс формирования пленки должен быть равномерным, безопасным в использовании и вызывать минимальное повреждение структур на основе.

Пленочные материалы можно разделить на три группы: проводники (например, металлические пленки), полупроводники (например, кремниевые пленки) и диэлектрики (например, полимеры, керамика).Эти пленки могут быть аморфными (например, стекло), поликристаллическими (например, поликремний) или монокристаллическими (например, эпитаксиальный кремний). Проводящие пленки используются для электрических соединений, омических контактных слоев, выпрямления контакта металл-полупроводник, каталитических и затравочных слоев или в качестве электродного материала в устройствах с электростатическим приводом. Полупроводниковые пленки используются в качестве проводящего материала для многоуровневой металлизации, электронного материала или в качестве структурного слоя для создания свободно движущихся структур MEMS.Диэлектрические слои, такие как осажденный оксид кремния и нитрид кремния, используются между проводящими слоями для их изоляции, для масок травления, диффузии и ионной имплантации, для закрытия легированных пленок, чтобы предотвратить потерю легирующих примесей, в качестве жертвенного слоя при поверхностной микрообработке, и для пассивации для защиты устройств от загрязнений, влаги и царапин (Jansen et al. , 2004).

Напряжения и деформации, возникающие во взаимосвязанных слоях и структурах, могут сильно повлиять на их физическую целостность и долгосрочную стабильность.Например, сжимающее или растягивающее напряжение может привести к растрескиванию, образованию пузырей, расслоению и проблемам формы, таким как изгиб, усадка, скручивание или коробление конструкций, а также к проблемам надежности, таким как образование пустот и бугорков и длительные сдвиги в материале. характеристики.

Адгезию можно улучшить, просто очистив поверхность основы, но эти растворители обычно удаляют только масло и жир, оставляя после себя более вязкие материалы, такие как поверхностные оксиды, которые могут предотвратить взаимную диффузию и, следовательно, адгезию.Для тонких пленок в газовой фазе адгезии обычно способствует предварительное плазменное распыление, которое удаляет поверхностный оксид перед формированием нового слоя. В случае образования жидкофазной пленки химические модификаторы поверхности наносят до образования новой пленки. При использовании пленок твердофазного формования важны такие свойства поверхности, как шероховатость. Поэтому принято полировать основу перед формированием следующего слоя.

Тонкие пленки формируются для определения определенных электрических, механических или химических свойств.Эти свойства могут значительно отличаться от свойств основной массы, особенно если пленка очень тонкая. Эти аномальные свойства обусловлены особой (нано) структурой пленки, которая, в свою очередь, определяется процессами, происходящими во время формирования пленки. Таким образом, способ формирования тонкой пленки, толщина пленки и получаемая структура пленки сильно влияют на свойства пленки.

Первоначально сформированные монослои пленки часто определяют результирующую структуру пленки, тогда как слои второй стадии проявляются во время формирования пленки.На начальной стадии (зарождение, островок и коалесценция) (Шишковский, 2010) важную роль играют химические и физические свойства подложки, а также взаимодействие между подложкой и прибывающими частицами (атомами или молекулами). Процесс зародышеобразования можно кратко описать следующим образом: входящие частицы сталкиваются с поверхностью подложки, адсорбируются, мигрируют (до 50 нм или более), сталкиваются друг с другом, кластеризуются и, наконец, образуют стабильный конденсат, когда определен критический размер. достиг.

Существует несколько механизмов, которые могут вызвать образование функционально ориентированных (градиентных) слоев. Если постоянные решетки подложки и материала пленки приблизительно совпадают, может происходить эпитаксиальное осаждение. Фактически, это может часто происходить, даже когда они не совпадают. Увеличение ориентации во время фактического осаждения вызвано различной скоростью осаждения кристаллических плоскостей. Начиная со случайной ориентации кристаллов в начальном слое, кристаллы с наиболее быстро осаждающейся кристаллической плоскостью, параллельной подложке, такой как плоскость (111), «выживают» за счет других.Это явление также известно как «выживаемость самых быстрых» и подразумевает соответствующее увеличение ориентации кристаллов и размера зерен с увеличением толщины пленки (Jansen et al. , 2004).

Оценка антикоррозионных и барьерных свойств перехода поли (диметилсилоксана) –ZnO нанопокрытия из супергидрофобного в гидрофобное состояние

Ксин, Б., Хао, Дж., «Супергидрофобные самоорганизующиеся монослои длинноцепочечных фторированных имидазолиевых ионов». RSC Adv., 2 5141–5146 (2012)

Артикул Google Scholar

Стил, А., Байер, И., Моран, С., Кэннон, А., Кинг, В.П., Лот, Е., «Конформные нанокомпозитные покрытия ZnO на поверхности с микрорельефом для супергидрофобности». Тонкие сплошные пленки , 518 5426–5431 (2010)

Артикул Google Scholar

Басу, Б.Дж., Динеш Кумар, В., Изготовление супергидрофобных нанокомпозитных покрытий с использованием политетрафторэтилена и наночастиц диоксида кремния. ISRN Nanotechnol. ArticleID 803910 (2011 г.).

Чакрадхара, Р.П.С., Динеш Кумара, В., Рао, Дж.Л., Басу, Б.Дж., «Изготовление супергидрофобных поверхностей на основе нанокомпозитных покрытий ZnO – PDMS и изучение их смачивания». Заявл. Surface Sci. , 257 8569–8575 (2011)

Артикул Google Scholar

Привет, Б. Дж., Янг, Дж., Хонг, С. А., Ли, Дж., Хан, Дж., Шин, Дж. Х., Шонфиш, М. Х., «Антибактериальные супергидрофобные поверхности из фторированного коллоида кремнезема.” Langmuir , 27 (15) 9597–9601 (2011)

Статья Google Scholar

Neelakantan, NK, Weisensee, PB, Overcash, JW, Torrealba, EJ, King, WP, Suslick, KS, «Спрей-на омнифобных покрытиях ZnO.» RSC Adv. , 5 69243–69250 (2015)

Артикул Google Scholar

Арукалам, И.О., Огузи, Е.Е., Ли, Й., «Наноструктурированное супергидрофобное полисилоксановое покрытие для высокобарьерных и антикоррозионных применений в морской среде.” J. Colloid Interface Sci. , 512 674–685 (2018)

Артикул Google Scholar

Wang, G, Zeng, Z, Wang, H, Zhang, L, Sun, X, He, Y, Li, L, Wu, X, Ren, T, Xue, Q, «Пористый с низким сопротивлением. Корабль с супергидрофобной и суперолеофильной поверхностью для ликвидации разливов нефти ». ACS Appl. Матер. Интерфейсы , 7 (47) 26184–26194 (2015)

Артикул Google Scholar

Wang, G, Zeng, Z, Chen, J, Xu, M, Hu, J, Liu, S, Ren, T, Xue, Q, «Клейкая металлическая поверхность со сверхнизким содержанием воды для улучшенной защиты от коррозии». RSC Adv. , 6 40641–40649 (2016)

Артикул Google Scholar

Аммар, Ш, Рамеш, К., Венгадаесваран, Б., Рамеш, С., Ароф, А.К., «Улучшение антикоррозионных и гидрофобных свойств эпоксидных / PDMS композитных покрытий, содержащих частицы нано ZnO.” Progr. Орг. Пальто. , 92 54–65 (2016)

Артикул Google Scholar

Хейнонен, С., Никканен, JP, Лааксо, Дж., Раулио, М., Приха, О., Леванен, Е., «Рост бактерий на супергидрофобной поверхности, содержащей наночастицы серебра». Mater. Sci. Англ. , 47 012064 (2013)

Google Scholar

Ю, И., Сео, Ю.С., Ли, Х., «Материально-независимое изготовление супергидрофобных поверхностей с помощью полидофамина на основе мидий.» RSC Adv. , 4 10330–10333 (2014)

Артикул Google Scholar

Qian, H, Xu, D, Du, C, Zhang, D, Li, X, Huang, L, Deng, L, Tu, Y, Mol, JMC, Terryn, HA, «Двойное действие» Умные покрытия с самовосстанавливающейся супергидрофобной поверхностью и антикоррозийными свойствами ». J. Mater. Chem. A , 5 2355–2364 (2017)

Артикул Google Scholar

Qian, H, Li, M, Li, Z, Lou, Y, Huang, L, Zhang, D, Xu, D, Du, C, Lu, L, Gao, J, «Супергидрофобные поверхности, вдохновленные мидиями, с повышенной коррозией. Устойчивость и антибактериальные свойства двойного действия ». Mater. Sci. Англ. C , 80 566–577 (2017)

Артикул Google Scholar

Махалакшми, П.В., Ванитакумари, С.К., Гопал, Дж., Камачи Мудали, У, Радж, Б., «Повышение устойчивости к коррозии и биологическому обрастанию посредством супергидрофобной модификации поверхности.” Curr. Sci. , 101 (10) 1328–1336 (2011)

Google Scholar

Чжан, Д., Ван, Л., Цянь, Х, Ли, Х, «Супергидрофобные поверхности для защиты от коррозии: обзор последних достижений и будущих направлений». J. Пальто. Technol. Res. , 13 (1) 11–29 (2016)

Артикул Google Scholar

Олт, Дж., Локвуд, П., Клотье, Р., Кини, Д., «Использование полисилоксановых покрытий для верхнего строения кораблей ВМС США.” Naval Eng. J. , 128 (1) 65–70 (2016)

Google Scholar

Басу, Б.Дж., Бхаратидасан, Т., Анандан, К., «Супергидрофобное олеофобное нанокомпозитное покрытие из ПДМС-диоксида кремния». Surf. Иннов. , 1 (S11) 40–51 (2013)

Артикул Google Scholar

Юань, З, Бин, Дж, Ван, Х, Ван, М, Хуанг, Дж, Пэн, С, Син, С, Сяо, Дж, Цзэн, Дж, Сяо, Х, Фу, Х, «Приготовление супергидрофобного покрытия на основе полидиметилсилоксана (ПДМС) / CaCO 3 ».» Surf. Пальто. Technol. , 254 97–103 (2014)

Артикул Google Scholar

Йершоу, П., «Силиконовые эластомеры». Rapra Ред. Представительства , 12 (5) 171 (2001)

Google Scholar

Манка, М., Каннавале, А., Де Марко, Л., Арико, А.С., Чинголани, Р., Джильи, Г., «Прочные супергидрофобные и антиотражающие поверхности, полученные с помощью золь-гель-обработки на основе наночастиц триметилсиланизированного диоксида кремния.” Langmuir , 25 (11) 6357–6362 (2009)

Статья Google Scholar

Чжан, Д., Ван, Л., Цянь, Х, Ли, Х, «Супергидрофобные поверхности для защиты от коррозии: обзор последних достижений и будущих направлений». J. Пальто. Technol. Res. , 13 (1) 11–29 (2016)

Артикул Google Scholar

Чжан, Дж., Пу, Г., Севертсон, С.Дж., «Изготовление поверхностей из композита оксид цинка / полидиметилсилоксан, демонстрирующих стойкость к нефтеобрастающим свойствам супергидрофобности.” ACS Appl. Матер. Интерфейсы , 2 (10) 2880–2883 (2010)

Артикул Google Scholar

Арукалам, И.О., Мэн, М.Дж., Сяо, Х.Г., Ма, Ю.Т., Ли, Й., «Влияние перфтордецилтрихлорсилана на свойства поверхности и антикоррозионные свойства покрытий из поли (диметилсилоксана) -ZnO». Заявл. Серфинг. Sci. , 433 1113–1127 (2018)

Артикул Google Scholar

Су, Х, Ли, Х, Лай, Х, Чжан, Л, Лян, Т, Фенг, И, Цзэн, Х, «Супергидрофобные поверхности на основе полидиметилсилоксана на стальной подложке: изготовление, обратимая экстремальная смачиваемость и разделение масла и воды. ” ACS Appl. Матер. Интерфейсы , 9 (3) 3131–3141 (2017)

Артикул Google Scholar

Чжан З.П., Сонг, XF, Цуй, LY, Qi, YH, «Синтез полиуретана, модифицированного полидиметилсилоксаном, а также структура и свойства его необрастающих покрытий.” Покрытия , 8 157 (2018)

Артикул Google Scholar

Fini, EH, Al-Qadi, IL, Abu-Lebdeh, T., Masson, JF, «Использование поверхностной энергии для оценки адгезии битумных герметиков для трещин к заполнителям». Am. J. Eng. Прил. Sci. , 4 (2) 244–251 (2011)

Артикул Google Scholar

Пападопулос, П., Маммен, Л., Дэн, Х, Фоллмер, Д., Батт, Х.Дж., «Как разрушается супергидрофобность.” PNAS , 110 (9) 3254–3258 (2013)

Артикул Google Scholar

Яо, X, Чен, Q, Сюй, L, Li, Q, Song, Y, Gao, X, Quéré, D, Jiang, L, «Биовдохновленные ребристые наноиглы с сильной супергидрофобностью». Adv. Функц. Матер. , 20 (4) 656–662 (2010)

Артикул Google Scholar

Бормашенко, Е., Погреб, Р., Уайман, Г., Эрлих, М., «Переход смачивания Кэсси – Венцеля в вибрирующих каплях, осаждаемых на шероховатой поверхности: динамический переход смачивания Кэсси – Венцеля – это двумерное или одномерное явление? ” Langmuir , 23 (12) 6501–6503 (2007)

Артикул Google Scholar

Bartolo, D, Bouamrirene, F, Verneuil, E, Buguin, A, Silberzan, P, Moulinet, S, «Отскакивающие или липкие капли: переходы от прокола на супергидрофобных микрорельефных поверхностях». Europhys. Lett. , 74 (2) 299–305 (2006)

Артикул Google Scholar

Кэсси, ABD, Бакстер, С., «Смачиваемость пористых поверхностей». Пер. Faraday Soc. , 40 546–551 (1944)

Артикул Google Scholar

Венцель, Р.Н., «Устойчивость твердых поверхностей к смачиванию водой». Ind. Eng. Chem. , 28 988–994 (1936)

Артикул Google Scholar

Накаде, М., Огава, М., «Синтез и характеристика мелких частиц оксида цинка, покрытых гибридом диоксида титана / ПДМС». J. Mater. Sci. , 42 4254–4259 (2007)

Артикул Google Scholar

Wassilkowska, A, Czaplicka-Kotas, A, Zielina, M, Bielski, A, «Анализ элементного состава микропроб с использованием метода EDS». Тех. Пер. Chem. , 1 133–148 (2014)

Google Scholar

Арукалам, И.О., Огузие, Э.Е., Ли, Й, «Изготовление гидрофобного нанокомпозитного покрытия ПДМС – ZnO, модифицированного FDTS, с противообрастающей способностью для защиты от коррозии стали Q235». J. Colloid Interface Sci., 484 220–228 (2016)

Артикул Google Scholar

Латте, С.С., Имаи, Х., Ганесан, В., Рао, А.В., «Пленки супергидрофобного кремнезема, полученные методом золь-гель-со-прекурсоров». Заявл. Серфинг. Sci. , 256 217–222 (2009)

Артикул Google Scholar

Джаджа, Н.Ф., Монха, Д.А., Салех, Р., «Эффект совместного включения в наночастицы ZnO.” Adv. Матер. Phys. Chem. , 3 33–41 (2013)

Артикул Google Scholar

Бирбилис, Н., Кавано, М.К., Судхольц, А.Д., Чжу, С.М., Истон, М.А., Гибсон, Массачусетс, «Комбинированный нейросетевой и механистический подход для прогнозирования скорости коррозии и предела текучести магния. Редкоземельные сплавы ». Коррос. Sci. , 53 168–176 (2011)

Артикул Google Scholar

Xu, Y, Ran, J, Chen, H, «Классификация нейронных сетей Кохонена для процесса разрушения металлического органического покрытия в коррозионной среде». Металлы , 7 147 (2017). https://doi.org/10.3390/met7040147

Артикул Google Scholar

Разработано компанией America Nanocout Solutions

Нанотехнология – это манипуляции с обычными материалами на молекулярном уровне для производства наноматериалов, которые состоят из наноразмерных частиц менее 100 нанометров в диаметре.Наночастицы невидимы невооруженным глазом. Большинство обычных материалов состоят из частиц размером от микрон (1000 нанометров) до миллиметров (100000 нанометров). Наноматериалы состоят из частиц размером от 1 до 100 нанометров, что придает этим материалам уникальные химические, физические и биологические свойства.

Что такое нанонаука? Нанонаука – это исследование структур и материалов в нанометровом масштабе. Нанометр – очень маленькая единица измерения.Вот несколько сравнительных примеров, которые помогут проиллюстрировать относительный размер нанометра.

- В одном дюйме 25 400 000 нанометров

- Лист бумаги толщиной около 100000 нанометров

- Диаметр человеческого волоса составляет от 80 000 до 100 000 нанометров.

Когда обычные материалы конструируются, конструируются и конструируются в наномасштабе, они могут приобретать интересные и полезные свойства. Например, углеродные нанотрубки в 100 раз прочнее стали, но в шесть раз легче.На молекулярном уровне наноматериалы химически и структурно идентичны обычным материалам, из которых они были получены. Хотя наноматериалы производятся из тех же материалов, что и обычные материалы, они демонстрируют новые характеристики, такие как повышенная прочность, долговечность, проводимость и химическая стойкость.

Ученые и инженеры веками манипулировали наночастицами и работали с ними, но до недавнего времени не было доступной технологии, позволяющей увидеть структуру наночастиц.В последние десятилетия ученые разработали силовые микроскопы и другие технологии визуализации, способные отображать частицы размером с отдельные атомы и молекулы. Создавая и манипулируя обычными материалами в наномасштабе, можно радикально изменить обычные химические и физические свойства материалов. Например, физические и химические характеристики обычного материала, такие как его цвет, долговечность, проводимость и реакционная способность, могут существенно различаться в макромасштабе и наномасштабе.

Полимер на спиртовой основе с высокой проводимостью для конформных нанопокрытий на гидрофобных поверхностях по отношению к высокочувствительному и стабильному датчику давления

Процесс замены растворителя с использованием метода ультрафильтрации

Важным фактором при замене растворителя PEDOT: PSS является то, что PEDOT: PSS должен оставаться влажным с растворителем для предотвращения коагуляции PEDOT: PSS. Для этого был разработан процесс замены растворителя с использованием метода ультрафильтрации. На рис. 1а показан новый процесс замены растворителя (SEP) путем ультрафильтрации.Принцип этого процесса замены растворителя аналогичен замене холодной воды на горячую. Подобно добавлению горячей воды при удалении холодной воды, органический растворитель, хорошо смешанный с водой, сначала добавляется к водному раствору PEDOT: PSS того же объема. Если половина смешанного растворителя удаляется через мембранный фильтр, то коэффициент замены растворителя составляет 50%. В этой смеси половина объема составляет вода, а другая половина – органический растворитель. При повторении этого метода 5–6 раз коэффициент замены растворителя достигает 95% или выше.Во время этого процесса замены растворителя излишки PSS или примеси также могут быть удалены через мембранный фильтр одновременно. На рисунке 1b показана стабильность дисперсии растворов PEDOT: PSS, замененных растворителем из воды на различные растворители после SEP. EtOH и этиленгликоль (EG) были особенно выбраны в качестве растворителей для обмена растворителей в водных растворах PEDOT: PSS, потому что EtOH широко используется в спиртовых органических растворителях, а EG является одним из наиболее широко используемых усилителей проводимости PEDOT: PSS.Стабильность дисперсии в EtOH и EG была превосходной, что можно объяснить параметром растворимости Хансена. PEDOT и PSS взаимодействуют друг с другом кулоновски. Сульфоновая кислота PSS очень гидрофильна и диссоциирует в воде на SO3 – и H + . Таким образом, PEDOT: PSS имеет отличную диспергируемость в воде из-за сильной водородной связи между молекулами воды и SO3 – . Дополнительный рис. 2a показывает график параметров растворимости Хансена растворителей, используемых в SEP, показывая, что индекс, определяющий растворимость, состоит из трех сил: дисперсионной силы (∂ D ), диполь-дипольной силы (∂ P ) и силы водородной связи (∂ H ) 21,22,23 .В дополнительной таблице S1 показаны значения ∂ D , ∂ P и ∂ H для каждого растворителя. Среди этих трех параметров ∂ H в основном связано со стабильностью дисперсии PEDOT: PSS. Чем выше значение ∂ H растворителя, тем лучше PEDOT: PSS диспергирован в растворителе, как показано на рис. 1b. Это относится к механизму диспергирования PEDOT: PSS в растворителе. PEDOT и PSS связаны кулоновскими взаимодействиями, и PEDOT: PSS может быть диспергирован в растворителе за счет силы водородной связи между PSS и растворителем.Следовательно, чем выше значение ∂ H растворителя, тем сильнее сила водородной связи между растворителем и PSS, поэтому PEDOT: PSS может более стабильно диспергироваться в растворителе с высоким значением ∂ H . Посредством нашего процесса замены растворителя было подтверждено, что PEDOT: PSS очень хорошо диспергировался в растворителе со значением ∂ H , равным 19,4 или выше. Коэффициент обмена растворителя и проводимость без добавления ДМСО представлены на рис. 2б. После пяти или более стадий SEP коэффициент замены растворителя достигал 95% или выше.Обратите внимание, что проводимость увеличилась с 0,94 до 250 См / см (в EtOH) без добавления ДМСО в качестве усилителя проводимости. Это повышение проводимости происходит из-за лучшего соединения между проводящими цепями PEDOT, поскольку PEDOT и PSS разделяются полярными растворителями, такими как EtOH 24,25,26 . Поскольку EG является типичным усилителем проводимости, он демонстрирует высокую проводимость 1108 См / см даже без ДМСО. После добавления ДМСО проводимость в растворителях вода, EtOH и ЭГ достигла аналогичных максимальных значений (таблица S2).Это означает, что основная цепь PEDOT, которая в первую очередь отвечает за проводимость, остается неизменной даже после SEP. XPS-анализ был проведен, чтобы подтвердить изменение соотношения между PEDOT и PSS после SEP. Дополнительный рис. 2c показывает XPS-спектры S 2p пленок PEDOT: PSS из воды, EtOH и растворителей EG. Отношение PEDOT: PSS снизилось с 1: 2,37 в воде до 1: 1,90 в EtOH и 1: 1,82 в EG, демонстрируя эффект удаления остаточного PSS в воде. После удаления высококислотного PSS pH раствора PEDOT: PSS увеличился с 2.4 в воде до 4,5 в EtOH и 4,4 в EG (дополнительная таблица S2). Поскольку ухудшение атмосферной стабильности PEDOT: PSS в основном происходит из-за гигроскопических свойств PSS 27 , уменьшение избытка PSS может улучшить атмосферную стабильность PEDOT: PSS. Таким образом, атмосферная стабильность PEDOT: PSS в зависимости от растворителя PEDOT: PSS была проанализирована путем измерения сопротивления листа с течением времени при воздействии воздуха (температура: 25 ° C, относительная влажность: 30%). Пластовое сопротивление водного PEDOT: PSS увеличилось на 98% на 7 день, в то время как пластовое сопротивление PEDOT: PSS с обменом EtOH или EG увеличилось на 38 или 34%, соответственно.Другими словами, атмосферная стабильность PEDOT: PSS с замененным растворителем была улучшена почти в три раза по сравнению с водным PEDOT: PSS из-за эффекта удаления избытка PSS (дополнительный рисунок S1). Дополнительный рис. S2a, b показывает изображения SEM и AFM, подразумевая, что частицы геля увеличиваются в размере после замены растворителя и что кристалличность улучшается за счет трехмерной сетчатой структуры и π – π укладки. Этот феномен особенно очевиден в EG и аналогичен таковому в предыдущих исследованиях PEDOT: PSS, обработанных полярными растворителями, включая EtOH и EG 28,29,30,31,32,33 .Краевые углы смачивания (CA) растворов PEDOT: PSS в зависимости от растворителя и добавления смачивающего агента (WA) к PDMS представлены на рис. 2d (дополнительная таблица S3). Среди всех измерений CA раствор PEDOT: PSS с водой в качестве растворителя показал большое отклонение от 96,94 ° до 49,18 °, в то время как раствор PEDOT: PSS с растворителем EG показал отклонение на ~ 14 ° меньше, а раствор PEDOT: PSS с растворителем EtOH показало незначительное изменение (~ 0,16 °) после добавления 1% WA. Хотя раствор PEDOT: PSS с водой показал более низкую СА после добавления WA (49.18 °), раствор PEDOT: PSS с растворителем EtOH без WA показал еще более низкую CA, тем самым избегая необходимости WA для смачивания поверхности. Следовательно, из рис. 2d ясно, что раствор PEDOT: PSS с EtOH в качестве растворителя без WA показал лучшие свойства покрытия (более низкий CA), чем растворы с EG и водой. Примечательно, что с 5% -ным ДМСО смешивали только растворы с водой и EtOH, а не раствор с ЭГ, поскольку сам ЭГ является усилителем проводимости.

Фиг.1a Новый способ замены растворителя путем ультрафильтрации. b Стабильность дисперсии PEDOT: PSS в различных растворителях после SEP.

Рис. 2a График параметров растворимости Хансена для растворителей, используемых в SEP. b Изменение проводимости без добавления ДМСО и коэффициента замены растворителя в зависимости от количества циклов SEP. c XPS-спектры S 2p и ( d ) краевого угла смачивания PEDOT: PSS для различных растворителей по SEP.

Изготовление и характеристика датчика давления на основе EtOH PEDOT с заменой растворителя: PSS