Устройство оснований и фундаментов нефтяных резервуаров в сложных условиях Заполярья

Впервые в России нефтяные резервуары появились в XVIII в. и представляли собой земляные ямы (амбары) глубиной 4—6 м с деревянной крышкой. Позднее сооружали каменные резервуары, а также деревянные чаны, стянутые железными обручами. Первый в мире стальной клепаный резервуар построили в России в 1878 г. по проекту В. Г. Шухова и А. В. Бари. В 1921 г. в США впервые возвели металлический сварной резервуар вместимостью 500 м3, в 1935 г. в СССР — 1000 м3. В настоящее время наиболее распространены стальные вертикальные цилиндрические резервуары вместимостью от 100 до 100 000 м3.

Учитывая постоянно растущие на мировом рынке цены на энергоносители, в частности на нефтепродукты, строительство упомянутых резервуаров большой емкости (10 000— 100 000 м3) вблизи эксплуатируемых нефтяных месторождений России во многом решит проблемы топливно-энергетического комплекса.

При строительстве нефтяных резервуаров большое значение имеют устойчивость и целостность грунтовых оснований и фундаментов. Анализ состояния зданий и сооружений в криолитозоне, где расположены и нефтяные месторождения, свидетельствует о возможных деформациях возводимых резервуаров.

В начале 2005 г. институт «Фундаментпроект» выиграл тендер на проектирование и строительство оснований и фундаментов резервуарного парка из четырех вертикальных стальных резервуаров вместимостью 50 000 м3 (РВС 50 000), предназначенных для хранения товарной нефти с температурой хранимого продукта 50 °С в пос. Варандей Ямало-Ненецкого автономного округа.

Площадка строительства резервуаров относится к северному участку тундры с отметками естественной поверхности от 1,4 до 5 м. На глубину изысканий по всей площадке распространены многолетнемерзлые грунты с температурами от —0,5 до —2,8 °С. Грунты до глубины 3—11 м находятся в твердо- и пластичномерзлом состоянии и представлены в основном мелкими и пылеватыми песками с отдельными прослоями суглинков. Далее залегают охлажденные (в талом состоянии) засоленные грунты со степенью засоленности от 0,09 до 1,03 %, представленные в основном суглинками от твердого до тугопластичного состояния.

Грунтовые воды представлены водами слоя сезонного оттаивания, встреченными на период изысканий (октябрь) на глубине 0,2—1,2 м; напорными криопэгами, приуроченными к линзам и прослоям охлажденных песков, вскрытых под мерзлыми породами и среди суглинков. Уровень появления криопэгов зафиксирован на глубине 5,3—14,5 м, установления — на глубине 1,2—2,8 м. Высота напора составляет 3,8—11,6 м.

С учетом вышеупомянутых геокриологических условий институт разработал рабочую документацию, в которой приняты конструктивные решения, обеспечивающие устойчивость резервуаров при использовании грунтов основания по I принципу строительства — с сохранением грунтов в мерзлом состоянии.

Для исключения теплового влияния резервуаров на мерзлые грунты основания в рабочей документации и ППР предусмотрели комплекс мероприятий инженерной защиты, который включает устройство теплоизоляции основания под днищем резервуара и установку пологонаклонных (угол наклона 1° к горизонту) термостабилизаторов. Они предназначены для обеспечения совместно с теплоизоляцией круглогодичного мерзлого состояния природных грунтов верхнего несущего слоя.

Проведение работ по строительству оснований и фундаментов осложняли тяжелые климатические условия в прибрежной зоне Баренцева моря (ливневые дожди, штормовые ветра, низкие температуры атмосферного воздуха до —50 °С). Дополнительные затруднения возникли из-за сложности транспортирования (морской, авто- и авиатранспорт) технических средств и рабочей силы на место работ. Для решения проблем устройства оснований и фундаментов резервуаров в институте создали отделение строительно-монтажных работ (ОСМР), В его задачи входило изготовление технических средств, их транспортировка и производство СМР на площадке резервуарного парка, что способствовало более четкой координации работ. Для этого были приглашены как опытные специалисты (засл. конструктор России В, И. Гвоздик, д-р техн. наук А И. Абросимов, канд. техн. наук М. А. Андреев), так и молодые инженеры-строители (И. А. Миронов, А. В. Терентьев, А. В. Тарица, Г. В. Колосков). На строительной площадке работами руководили горные инженеры Р. Ю. Рябоштан и С. С. Алимов.

До начала работ специалисты ОСМР разработали ППР и технологическую карту, которые согласовали с ООО «Варандейский отгрузочный терминал» (заказчик), фирмами «Глобалстрой-Инжиниринг» (генподрядчик) и «Germanischer Lloiyd» (технадзор).

В течение августа—октября 2005 г. изготовили и отгрузили на площадку строительства технические средства, в ноябре начали работы по устройству основания резервуара РВС 50 000 Тит 1,6.

До начала земляных работ провели инструментальную разбивку (вынос проекта в натуру) параметров площадки основания под установку термостабилизаторов. После этого рыхлителем бульдозера мерзлый грунт рыхлили, перемещали в отвал с последующей погрузкой в самосвалы и вывозили за пределы строительной площадки.

После планировки дна котлована бульдозером на 200—300 мм ниже проектных отметок расположения испарителей термостабилизаторов производили отсыпку песчаной подушки до уровня проектных отметок термостабилизаторов. Затем монтировали термостабилизаторы СПМГ-38/76, представляющие собой герметический сосуд из нескольких секций труб диаметром 76 мм из нержавеющей стали, соединенных сильфонами и складывающимися гофрированными (для удобства транспортировки) стальными конструкциями. Испаритель соединяли с теплообменником (конденсатором), состоящим из четырех сребренных секций, расположенных вертикально. Для работы при положительных температурах атмосферного воздуха между теплообменником и испарителем монтировали холодильный агрегат, замкнутый на второй контур термостабилизаторов. Испаритель СПМГ-38/76 укладывали на спланированное грунтовое основание под углом 1° к горизонту (рис. 1). До установки термостабилизаторов производили их вакуумирование и заправку хладагентом.

Рис. 1. Укладка термостабилизаторов на грунтовое основание

Затем выполняли обратную засыпку термостабилизаторов с послойным трамбованием виброплитами, при этом соблюдалась плотность грунта, установленная проектом. После уплотнения грунта производили работы по устройству термометрических скважин и термометрического поперечника, обеспечивающих непрерывный термомониторинг за работой СПМГ. Далее осуществляли устройство верхнего слоя планировочной насыпи толщиной 200 мм с трамбовкой катком, после чего монтировали второй контур СПМГ.

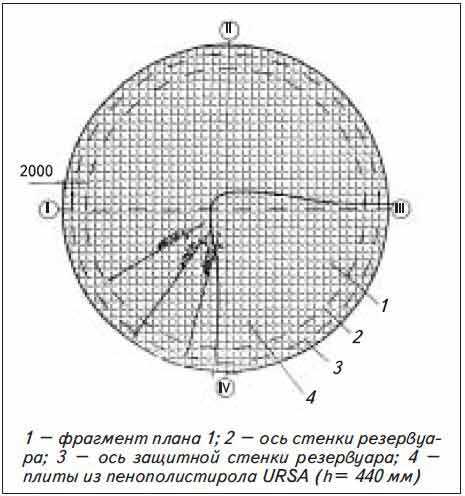

На верхний слой укатанной планировочнои насыпи укладывали теплоизоляционные пенополистиролыные плиты URSA. Основание насыпи очищали от льда и снега и устанавливали маяки, позволяющие уложить плиты ровным слоем. В процессе укладки вели тщательное наблюдение, чтобы швы вышеукладываемых плит не совпадали с нижними. Схема раскладки плит представлена на рис. 2. Над теплоизоляционным слоем из плит URSA устраивали песчаную подушку.

Рис. 2. Схема раскладки плит из пенополистирола URSA

Для железобетонного основания под резервуары монтировали железобетонные дорожные плиты, стягиваемые металлическим кольцом, которое устанавливали до монтажа плит по наружному контуру основания. Дорожные плиты укладывали на уплотненный выравнивающий слой песка. Затем швы герметезировали сухой цементно-песчаной смесью.

Впервые в практике фундаментастроения с целью снижения интенсивности коррозионных процессов на днище резервуара укладывали герметизирующий гидрофобный слой из рулонного материала «резитрикс» в виде склеенного изоляционного ковра. Рулоны «резитрикса» раскатывали «внахлест» битумной поверхностью вверх и склеивали горячим воздухом с помощью аппарата «Электрон» (фирма «Leirster»).

Ограждающие конструкции, представляющие собой сборно-разборную систему, монтировали после крепления в предварительно пробуренных скважинах опорных стоек.

Устройство отмостки из тротуарных плит будет выполнено по окончании монтажа металлоконструкций РВС.

В апреле 2006 г. комплекс вышеперечисленных работ реализовали по РВС 50 000 Тит 1,6 и 1,4, после чего провели наладку и пуск в эксплуатацию второго контура термостабилизации.

Предварительные результаты термомониторинга подтвердили высокую работоспособность системы термостабилизации грунтового основания.

Промысловые резервуары

Для сбора и хранения нефти в нефтедобывающей промышленности применяются резервуары. Они используются для хранения как «сырой» нефти, т. е. обводненной нефти, поступающей с промыслов, так и нефти подготовленной, т. е. обезвоженной и обессоленной, так называемой товарной нефти. Резервуары бывают стальные и железобетонные.

Резервуар состоит из плоского днища, цилиндрического корпуса и покрытия (крыши).

Днище р е з е р в у а р а монтируется на специальных фундаментах, состоящих из трех слоев: грунтовой подсыпки, песчаной подушки и гидрофобного слоя, предотвращающего поступление вод к днищу резервуара и затрудняющего воздухообмен под днищем. Гидрофобный слой состоит из песка или песчаного грунта, пропитанного битумом, гудроном или вязкой нефтью. Основное назначение гидрофобного слоя – предотвращение коррозионного разрушения днищ резервуаров. Толщина гидрофобного слоя составляет 8-10 см, песчаной подушки – 30 см. слой уплотняют катком или вибратором. Днище укладывают на основание или горизонтально (для резервуаров вместимостью до 1000 м 3), либо с уклоном 1:100 от центра к стенке. Минимальная толщина листов центральной части 4 мм. Для резервуаров вместимостью от 5 до 20 тыс.м3 толщина днища составляет 5 мм, а для резервуаров 20 тыс.м3 и более – 6 мм.

Окрайки

днищ резервуаров вместимостью до 5000 м3 сворачивают на машиностроительном

заводе в один рулон вместе с центральной

стойкой. Толщина окрайки днища 4 мм (для

резервуаров

вместимостью 1000 м3)

либо на 2—3 мм больше толщины листов

центральной части (для резервуаров

вместимостью 5000

м3).

Для резервуаров вместимостью более

5000 м

Толщину днища определяют, руководствуясь предполагаемой скоростью коррозии и прочностью конструкции узла сопряжения днища с корпусом.

Толщина днища малых резервуаров 4—5 мм, а для резервуаров диаметром более 15 м листы днища имеют толщину 6—8 мм и более (0,8—1 от толщины листов нижнего пояса). Листы днища сваривают встык и внахлестку со сплошным проваром. К герметичности сварных соединений днища предъявляются особые требования, поскольку в процессе эксплуатации они недоступны осмотру.

Покрытие резервуара служит для восприятия избыточного внутреннего давления и вакуума в резервуаре, возникающих при его эксплуатации, а также для предотвращения попадания атмосферных осадков (дождя и снега) внутрь резервуара. Конструктивно покрытие, рассчитанное на 2 кПа, приваривают к кольцевому угольнику сплошным наружным и прерывистым внутренним швом, а к несущим элементам покрытия (стропилам) — прихватками. При давлении 0,2 кПа покрытие приваривают только наружным сплошным швом.

Конструкция стационарной крыши и крепление ее к верхнему поясу по расчету должны обеспечивать отрыв крыши без повреждения стенки в случае взрыва и газовом пространстве. Уклон стационарной крыши резервуара емкостью до 5000 м3 должен быть не менее 1 : 20 и не более 1 : 8. Покрытие опирается, как правило, на стенки корпуса, а в резервуарах большой вместимости — на дополнительную стойку в центре резервуара.

Корпус резервуара сваривают из отдельных поясов. Расположение поясов бывает следующее: встык (при изготовлении резервуаров из рулонных заготовок, свариваемых под слоем флюса в заводских условиях), телескопическое (при сооружении резервуаров полистовым методом в отдельных районах, в которые по транспортным условиям невозможно доставить крупногабаритные рулонные заготовки), ступенчатое (применяется редко в резервуарах специальной конструкции). Вертикальные швы корпуса, воспринимающие гидростатические нагрузки, должны быть особо прочными. Их выполняют встык и проваривают с обеих сторон. Тонкие листы резервуаров малой вместимости сваривают внахлестку, при этом наружные швы выполняют сплошными, внутренние — сплошными или прерывистыми. Величина нахлестки должна быть не менее 86 (б — толщина листа). Толщина листов корпуса резервуара изменяется от 4 до 14 мм в зависимости от типоразмера резервуаров.

studfiles.net

Обоснование необходимости строительства дополнительных резервуаров при увеличении производительности нефтепровода, страница 8

непосредственно под днищем резервуара укладывается гидрофобный слой толщиной 100 мм, который представляет собой смесь супесчаного или песчаного грунта влажностью не более 3%,смешанного с вяжущим веществом (с содержанием серы до 0,5%) в количестве 8 – 10% от объёма смеси.

Толщина гидрофобного слоя на железобетонном кольце – 28 мм.

Гидрофобный слой следует уплотнить до Купл.= 0,97 – 1,0.

Под железобетонным кольцом устраивается подготовка из бетона класса В 7,5 толщиной 100 мм.

Для защиты окрайки резервуара от коррозии предусмотрено 3 слоя стеклоткани, которая наклеивается по всему периметру резервуара на битумной мастике к стенке и железобетонному кольцу резервуара.

Это предотвращает затекание воды от атмосферных осадков под окрайку резервуара и предотвращает её коррозию.

2.5 Расчёт стенки резервуара

Резервуар с двойной стенкой и двойным днищем. Внутренний диаметр корпуса D = 72000 мм, высота Н = 20010 мм, внешний диаметр резервуара D = 84000 мм, высота Н = 51010 мм.

Внутренний корпус резервуара представлен снизу вверх из собранных листов размером 2500 х 7540 мм. Внешний корпус резервуара представлен снизу вверх из собранных листов размером 25000 х 8789 мм.

Расчёт конструкций резервуара и. в частности, определение толщины стенки по поясам ведётся по предельному состоянию. поскольку стенка резервуара работает главным образом на растяжение, то расчёт последнего по предельному состоянию сводится в основном к введению в расчётные формулы дифференцированных коэффициентов безопасности (коэффициентов запаса), т.е. коэффициентов перегрузки n и коэффициента условий работы m.

Введение этих коэффициентов позволяет увеличивать или уменьшать запас прочности того или иного элемента в зависимости то его назначения и вида действующей на него нагрузки. Это позволяет более рационально использовать материал и его несущую способность и следовательно более экономно его расходовать.

Давление на оболочку корпуса резервуара р(х) складывается из гидростатического давления. Таким образом, с учётом коэффициентов перегрузки

р = n1rg ( H – x), (2.1)

Расчётное усилие

N = [ n1 rg (H – x) ] r, (2.2)

где r – радиус резервуара.

Величина предельного усилия

Nпред. = mRdi, (2.3)

где m – коэффициент условий работы

R – расчётное сопротивление материала стенки

di – толщина рассчитываемого пояса

Подставив значение усилий в выражение (1), получим:

[ni rg ( H-x ) ] r

di ³ ———————– (2.4)

mR

В нашем случае: Вместимость резервуара – V = 70620 м3

Высота резервуара – Н = 20010 мм

Диаметр резервуара – d = 72000 мм

m = 0,8

n = 1,1

g = 9,8 м/с2

r = 900 кг/м3

Количество поясов – 8, высота одного пояса h = 2500 мм.

Находим толщину стенки для первого пояса:

1.1 х 900 х 9.8 х 20.01 х 36

d1 = ———————————– = 0.0242 м = 25 мм

0.8 х 360х106

Находим толщину стенки для восьмого пояса:

( 1.1 х 900 х 9.8 х (20.01 – 17,5 )) х 36

d8 = ————————————————– = 0.00309 м = 3 мм

0.8 х 215х106

Остальные толщины стенки определим графически, т.к. избыточное давление на стенку резервуара меняется по линейному закону, то толщину стенки остальных поясов можно получить графически.

Построим расчётную схему для определения толщины стенки остальных поясов, которая изображена на рис. 1.

Так как толщина стенки, например, в восьмом поясе не выдержит внешних нагрузок и технологически не подходит, то необходимо рассчитать стенку на устойчивость и принять толщину стенки, начиная с шестого пояса уже с учётом расчёта на устойчивость.

Результаты расчётной и принятой толщины стенок приведены в таблице 1.

vunivere.ru