Устройство фундаментов под вертикальные резервуары

При проектировании и расчете фундаментов под вертикальные резервуары (РВС) необходимо учитывать эпюру распределения давления на грунт, которая распределяется не по вертикальным линиям, а по кривым — изобарам. Связано это с тем, что нагрузка на фундамент распределяется неравномерно по площади основания. Общая нагрузка на основание фундамента состоит из суммы нагрузок от действия масс: резервуара, жидкости, фундамента и снега на крыше резервуара. Нагрузка от массы жидкости распределяется равномерно по площади основания и зависит от высоты резервуара, точнее, от максимального уровня жидкости и ее плотности. Нагрузка от днища также распределяется равномерно по площади, а сумма нагрузок от массы корпуса и крыши резервуара и снеговая нагрузка концентрируется по образующей линии корпуса резервуара.

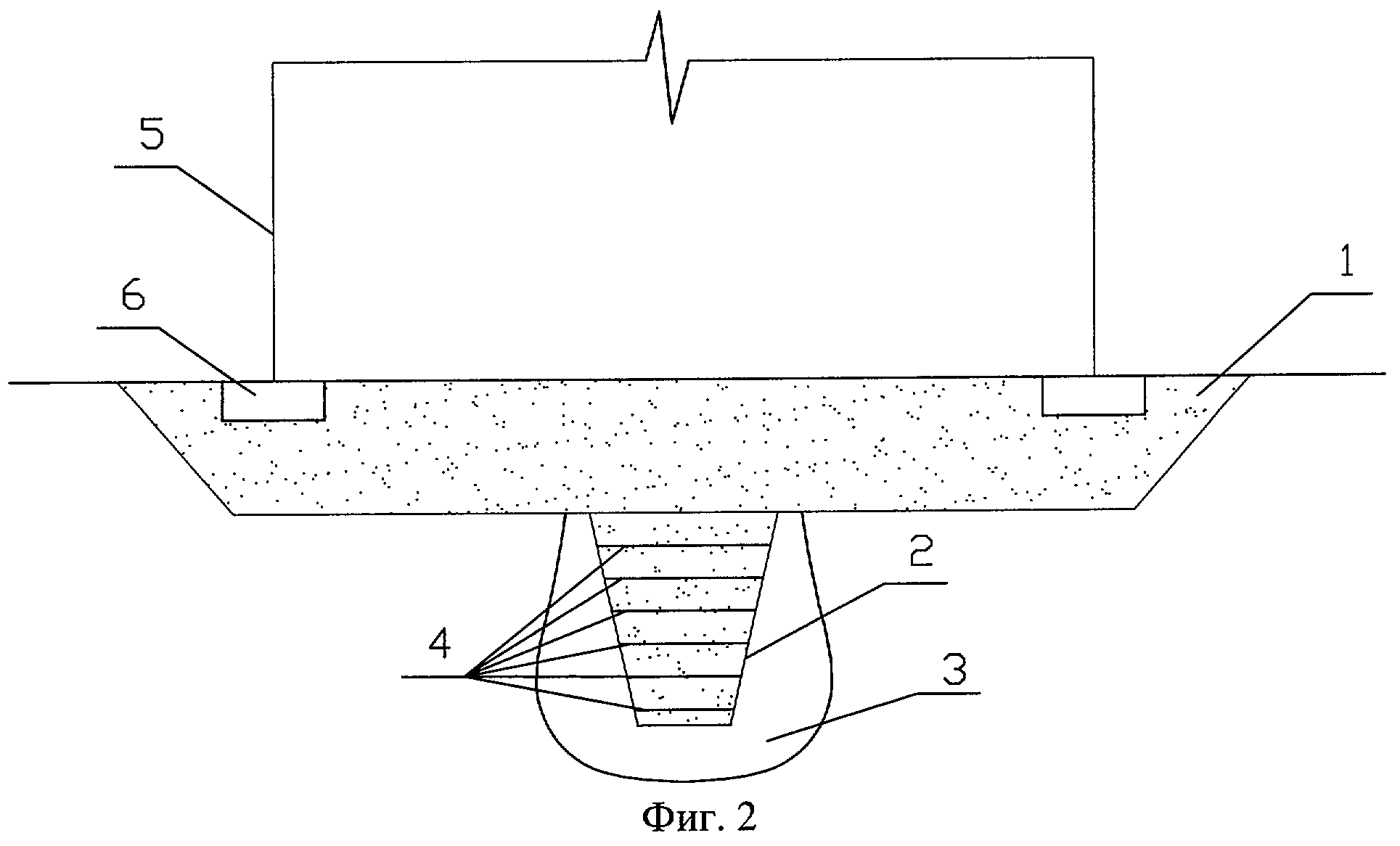

На рисунке показана эпюра распределения давления на основание фундамента РВС.

Если принять равномерное распределение нагрузки на основание фундамента от днища РВС, и считать резервуар как одно целое сооружение, то давление заполненного резервуара с максимальной снеговой нагрузкой можно определить по формуле:

где Р — давление на основание фундамента, кг/см2;

F — площадь основания фундамента, см2.

При сооружении фундаментов под РВС допустимая нагрузка на грунт под основанием фундамента должна быть не более 2,0 кг/см2, то есть резервуары строить на грунтах, имеющих несущую способность (допустимое давление на грунт) менее 2,0 кг/см2 без дополнительного его упрочнения не допускается. Таким образом, условие устойчивости резервуара определяется формулой:

р = Н • р + (Gрез + Gсф + Ссн) / F ≤Рдоп = 2 кг/см2.

В таблице приведены допустимые давления на некоторые виды грунтов, на которых сооружаются резервуары.

Фундаменты для наземных РВС емкостью до 5000 м3 включительно строятся, как правило, земляными. Фундаменты для резервуаров большей емкости выполняются с устройством железобетонного кольца под утором резервуара.

а – из песчаных и супесчаных грунтов, б – из глины, суглинков.

1 – срезка растительного слоя, 2 – местный грунт, 3 – песчаная подушка с гидрофобным слоем, 4 – резервуар

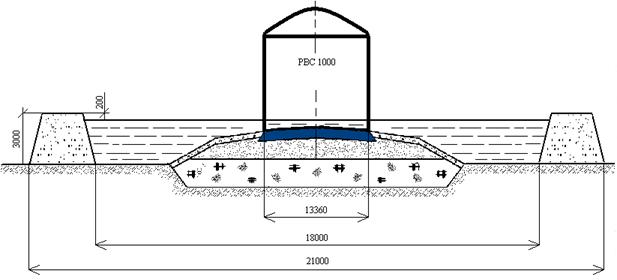

На рисунке показан разрез земляного фундамента под резервуар РВС-10000 с устройством железобетонного кольца по периметру корпуса резервуара.

Разрез фундамента под РВС-10000 с устройством железобетонного кольца

На рисунке показано устройство фундаментов под РВС на склонах косогорных участков местности. Главное условие при строительстве фундаментов на косо горных участках — это предупредить сползание фундамента по склону и обеспечить отвод ливневых и талых вод от площадки резервуарного парка. Поэтому рекомендуется делать на косогоре горизонтальную полку путем срезки грунта и производить строительство фундамента на горизонтальной поверхности. При больших склонах допускается срезка косогора ступенями высотой 25-30 см. Водоотводной лоток (нагорная канава) с бетонным покрытием строится на склоне выше полки, на расстоянии, которое определяется при проектировании и указывается в рабочих чертежах проекта строительства резервуара.

Устройство насыпных оснований фундаментов вертикальных резервуаров на косогорных участках местности

1 – резервуар, 2 – бровка, 3 – откос, 4 – нагорная канава,

5 – песчаная подушка с гидрофобным слоем, 6 – подсыпка местным грунтом

Фундаменты по высоте бывают нормальными в пределах 0,35—0,5 метра и высотными. Например, на распределительных нефтебазах для самотечного налива нефтепродуктов в автоцистерны фундаменты под РВС до 1000 м3 допускается строить высотой до 2-х метров.

Например, на распределительных нефтебазах для самотечного налива нефтепродуктов в автоцистерны фундаменты под РВС до 1000 м3 допускается строить высотой до 2-х метров.

При сооружении фундамента необходимо руководствоваться следующими требованиями:

1. Строительная площадка должна быть предварительно спланирована до проектных отметок.

2. Верхний растительный слой необходимо срезать на полную его глубину (25-30 см), как не дающий надлежащей связи, и для предупреждения прорастания растительности под фундаментом. Размеры площади срезки грунта принимаются с учетом того, что по верху радиус фундамента должен быть больше радиуса резервуара на 0,7 м и крутизна откоса должна быть 1:1,5, то есть:

Rфунд = Rрвс +0,7+l,5hф ,

где Rфунд — радиус подошвы фундамента, м;

Rpвс – радиус резервуара, м;

hф – высота фундамента, м.

3. Разработанное ложе основания фундамента должно быть спланировано, засыпано песком или щебнем в зависимости от прочности материка грунта на высоту не менее 0,2 м и утрамбовано.

4. Основное основание фундамента допускается строить из местного грунта — из суглинков, супеси, кроме торфяного грунта.

5. При сооружении фундамента из местных грунтов разнородный грунт необходимо укладывать горизонтальными слоями или перемешивать до однородности состава до укладки в фундамент. Толщина каждого слоя должна быть в пределах 0,2 м и трамбоваться дорожными катками с шипами или ручными трамбовками. Уплотнение основания гусеничными тракторами запрещается по причине их малой удельной нагрузки на грунт, что не обеспечит требуемую плотность основания и в дальнейшем даст недопустимую осадку резервуара.

6. До укладки грунта необходимо проверить его влажность. При применении глинистых грунтов естественная влажность в момент укладки не должна превышать для супесчаных фунтов 9—14%, суглинистых 16—22% и глинистых 18—24%.

а) при проведении металлической пластинкой по поверхности шарика диаметром 3—4 см, скатанного из разрыхленного грунта, не должно наблюдаться налипания его на пластинку;

б) скатанный из шарика жгут диаметром 3—4 мм и длиной 3—5 см не должен крошиться.

7. После устройства основания из местного грунта поверх его укладывается и трамбуется песчаная подушка толщиной 20-35 см из крупнозернистого песка. Песчаная подушка должна иметь уклон от центра, равный 1,5%.

8. Поверх песчаной подушки укладывается гидроизоляционный (гидрофобный) слой толщиной 8-10 см, для защиты днища резервуара от коррозии. Гидрофобный слой изготавливается из смеси песка с битумом или отработанными маслами и темными нефтепродуктами.

9. Отмостка и откосы фундамента должны укрепляться от воздействия атмосферных осадков и выветривания песка и грунта из фундамента. Для покрытия отмостки и откосов могут применяться различные материалы: булыжник; монолитный бетон и железобетонные тонкостенные плиты (толщиной 6-8 см). Практичнее всего покрывать отмостку резервуаров тротуарными плитами размером 1,0×0,5×0,06 м, а откосы канальными плитами 2,5×1,5×0,08 м, так как при ремонте фундаментов их можно снимать и после устранения дефектов ставить на место. При хранении этилированных нефтепродуктов по санитарным требованиям покрытие отмостки и откосов должно выполняться из монолитного бетона.

10. После устройства фундамента по периметру его основания должен быть сооружен лоток с бетонным покрытием для отвода ливневых вод и предохранения фундамента от подмыва.

11. В процессе эксплуатации, особенно в течение первого года, необходимо вести наблюдение за осадкой резервуара и фундамента. При осадке резервуара обычно возникают разрывные усилия в его в корпусе в местах подключения технологических трубопроводов. В этом случае возможен разрыв задвижки или появление вогнутости или выпуклости в корпусе резервуара. Для предупреждения аварии при наземном монтаже трубопроводов на опоры устанавливаются временные раздвижные клинья, которые по мере осадки резервуара раздвигаются и трубопровод опускается. Подземные трубопроводы с резервуарами в первый год эксплуатации соединяются с помощью резиново-тканевых рукавов. При неравномерной осадке резервуара производятся его подъем и подбивка песком.

При осадке резервуара обычно возникают разрывные усилия в его в корпусе в местах подключения технологических трубопроводов. В этом случае возможен разрыв задвижки или появление вогнутости или выпуклости в корпусе резервуара. Для предупреждения аварии при наземном монтаже трубопроводов на опоры устанавливаются временные раздвижные клинья, которые по мере осадки резервуара раздвигаются и трубопровод опускается. Подземные трубопроводы с резервуарами в первый год эксплуатации соединяются с помощью резиново-тканевых рукавов. При неравномерной осадке резервуара производятся его подъем и подбивка песком.

Строительство фундаментов под резервуары.

Фундамент — это часть сооружения, передающая нагрузку от веса сооружения на грунты основания и распределяющая эту нагрузку на такую площадь основания, при которой давления по подошве не превышают расчетных. По форме в плане фундаменты бывают сплошные в виде плит под всем сооружением, ленточные—только под стены сооружения и столбчатые в виде отдельных опор.

При устройстве фундамента резервуара должно быть предусмотрено проведение мероприятий по отводу грунтовых вод и атмосферных осадков из-под днища резервуара.

Все работы по устройству фундамента резервуара проводятся до начала его монтажа. Проектную отмостку основания (фундамента), фундамент под шахтную лестницу и опоры под подводящие трубопроводы рекомендуется выполнять после монтажа металлоконструкций резервуара.

В современной строительной практике используется большое количество типов фундаментов под резервуары. Выбор наиболее рационального типа зависит от объема резервуара и конкретных инженерно геологических условий. При этом характерным является стремление использовать фундаменты на естественном основании как наиболее дешевые с полным или частичным отказом от свай под днищем резервуара.

3.1. Кольцевые фундаменты

В сочетании с подсыпкой на основание часто практикуетcя фундамент под стенку. Так, в соответствии с ГОСТ 52910-2008 «…в качестве фундамента резервуара может быть использована грунтовая подушка (с железобетонным кольцом под стенкой и без него. Для резервуаров объемом 2000 м3 и более под стенкой резервуара устанавливают железобетонное фундаментное кольцо шириной не менее 0,8 м для резервуаров объемом не более 3000 м3 и не менее 1,0 м – для резервуаров объемом более 3000 м3. Толщина кольца принимается не менее 0,3 м.

При этом, исходя из практического опыта, такая конструкция фундамента обеспечивает устойчивость только прифундаментного слоя (подсыпки), практически не увеличивая жесткости узла сопряжения днища со стенкой. Также данная конструкция не влияет на неравномерность осадки основания резервуара.

В определенных условиях эффективен фундамент в виде кольцевой стенки, которая, прорезая слабые верхние слои грунта основания, может передать нагрузку на подстилающие плотные слои.

Также по требованию ГОСТ для площадок строительства с расчетной сейсмичностью 7 баллов и более фундаментное кольцо устраивают для всех резервуаров, независимо от объема, шириной не менее 1,5 м, а толщину кольца принимают не менее 0,4 м.

Фундаментное кольцо рассчитывают на основное, а для площадок строительства с сейсмичностью 7 баллов и более – также на особое сочетание нагрузок.

Существует практика совместно с подсыпками использовать кольцевые фундаменты из гравия или щебня, железобетонные кольцевые фундаменты, расположенные непосредственно под стенкой, а также фундаменты в виде железобетонной подпорной стенки, находящейся за пределами резервуара (рис 2).

При устройстве кольца в виде подпорной стенки подсыпка выполняется из песчанно-гравийной смеси или гравия.

Железобетонные фундаменты выполняют из монолитного железобетона, а поперечному сечению придают прямоугольную форму.

Также практикуется конструкция фундамента резервуара на естественном основании со щебеночным кольцом под стенкой. Такой фундамент эффективен при ожидаемой осадке не более 15 см. Его особенность состоит в том, что непосредственно под стенкой используется не песок, а щебень для создания щебеночной или гравийной насыпи высотой не менее 60 см, шириной по верху 1-2 м. (См. рис 3.).

Такой фундамент эффективен при ожидаемой осадке не более 15 см. Его особенность состоит в том, что непосредственно под стенкой используется не песок, а щебень для создания щебеночной или гравийной насыпи высотой не менее 60 см, шириной по верху 1-2 м. (См. рис 3.).

Щебень укладывают слоями по 20 см и тщательно трамбуют. Непосредственно под днищем по всей его плоскости устраивают щебеночный слой (6) толщиной не менее 10 см и дополнительно закладывают дренажные трубки диаметром около 9 см.

Для широких резервуаров применяют следующие конструкции: под днищем устанавливают песчаный фундамент-подсыпку, а под стенкой – либо железобетонный, либо щебеночный кольцевой фундамент (в зависимости от грунтовых условий)

Подсыпку под стенку с внешней стороны фундамента устанавливают с пологим откосом 1:5, который в нижней части поддерживается подпорной стенкой.

Насыпь оборудуют дренажными трубками и защищают асфальтовым покрытием.

Между днищем и железобетонной поверхностью железобетонного кольцевого фундамента имеется амортизационный асфальтовый слой толщиной не менее 20 см.

Для больших резервуаров с целью повышения безопасности постоянно разрабатываются дополнительные меры укрепления фундамента.

Песчано-гравийную подушку покрывают смесью песка, щебня, асфальтовой эмульсии и цемента, затем уплотняют укатыванием. Получившаяся поверхность, в результате, снимает часть нагрузки с подушки и передает ее на железобетонное кольцо.

Также устраивают фундаменты в виде железобетонных плит. В этих случаях резервуар опираются на железобетонную плиту, установленную либо на поверхности основания, либо ниже планировочной отметки. Железобетонная стенка по периметру плиты заглубляется ниже ее подошвы и служит для снижения бокового перемещения грунта.

3.2. Свайные фундаменты

3.2.1. Традиционный подход к устройству свайных фундаментов

Такой тип фундамента достаточно часто применяется на площадках, сложенных слабыми грунтами. Опыт строительства других промышленных и гражданских объектов показывает, что при помощи свай во многих случаях удается добиться допустимого уровня осадки сооружения.

Однако опыт устройства свайных фундаментов в резервуаростроении показывает, что не всегда удается добиться желаемого результата. При этом данный тип фундамента весьма затратен и, по уровню капиталовложений, приближается к стоимости самих металлоконструкций.

Неоднократно зафиксированы случаи, когда при гидроиспытаниях смонтированного на свайном фундаменте резервуара осадка его основания превышала проектную и составляла до половины величины осадки, предусмотренной на весь срок службы резервуара.

Неэффективность применения свайных фундаментов в резервуаростроении может быть объяснена тем обстоятельством, что при больших размерах фундаментов в плане сваи, длина которых составляет обычно 0,25 диаметра резервуара и менее, оказываются в зоне действия наибольших вертикальных напряжений в основании резервуара. Поэтому некоторое уменьшение напряжений за счет увеличения глубины заложения условного фундамента мало сказывается на осадке такого фундамента.

Применение свайных фундаментов может оказаться даже опасным в тех случаях, когда на больших глубинах в основании резервуаров находятся слои более сжимаемых грунтов. Обнаружить такие слои

не всегда возможно из-за технических трудностей, связанных с бурением и отбором образцов грунта с больших глубин.

Обычно специалисты полагают, что свайный фундамент с монолитным ростверком представляет собой довольно жесткую конструкцию. Данные, полученные в результате наблюдения за осадками резервуаров на свайных фундаментах, убедительно опровергают такую точку зрения.

3.2.2. Фундаменты с забивкой свай под всем днищем и железобетонным ростверком

Многолетней практикой строительства резервуаров на слабых водонасыщенных грунтах выработано несколько эффективных мероприятий по подготовке будущих оснований к строительству. Основная цель этих мероприятий – уплотнение слабых грунтов до начала строительства с целью улучшения их физико-механических характеристик.

Для этих целей используются призматические забивные сваи различной длины и сечения в сочетании с ростверками и плитами. При этом сваи, как правило, забиваются под всем днищем в виде сплошного свайного поля с расстоянием между сваями 1 м.

При этом сваи, как правило, забиваются под всем днищем в виде сплошного свайного поля с расстоянием между сваями 1 м.

Фундаменты с забивкой свай под всем днищем и промежуточной подушкой

Также применяются фундаменты, в которых вместо железобетонного покрытия служит слой щебня или гранулированного материала, положенный поверх свай.

3.2.3 Кольцевой свайный фундамент

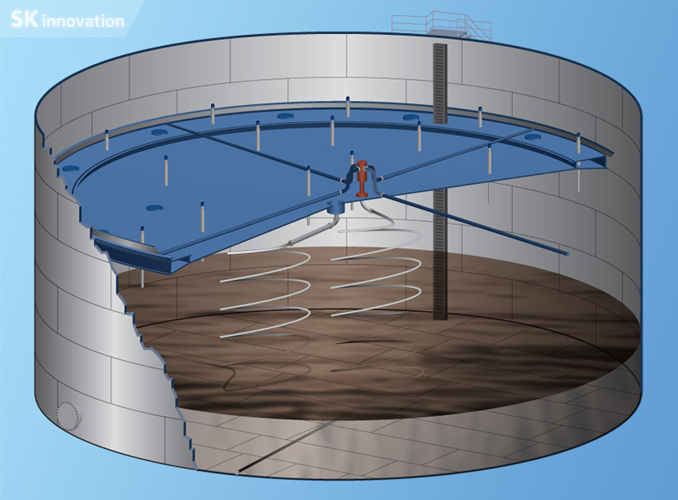

Также эффективным решением для устройства фундамента резервуаров на площадках со слабыми грунтами является кольцевой свайный фундамент. На рис. 8 показан его узел и общий вид.

Кольцевой монолитный железобетонный фундамент, воспринимающий нагрузку от стенки резервуара и передает эту нагрузку на плотные малосжимаемые грунты через:

- щебеночную подушку,

- бетонную подготовку,

- монолитный железобетонный ростверк,

- жестко заделанные в нем сваи расположенные в два ряда

Такой конструкцией достигается уменьшение неравномерности осадки основания под стенкой резервуара.

3.2.4. Кольцевой свайный фундамент со смещением:

Как усовершенствованный вариант кольцевого свайного фундамента применяется смещенный фундамент под резервуары.

Часто одним из решений проблемы осадок резервуара является смещение монолитного железобетонного кольца и кольцевого свайного фундамент относительно стенки резервуара. Величины, на которые осуществляется смещение определяются в зависимости от локальных характеристик грунтового основания, нагрузок от конструкции и количества рядов свай в ростверке

В результате такого решения могут быть существенно снижены неравномерности осадок по периметру емкости и всего сооружения в целом в период его эксплуатации.

Работа по возведению такого фундамента осуществляется следующим образом: производится планировка грунтового основания, затем забиваются сваи до проектной отметки, расположение которых определятся в зависимости от локальных характеристик грунтового основания, нагрузок от конструкции и количества рядов свай в ростверке. По оголовкам свай устраивается монолитный железобетонный кольцевой ростверк, производится отсыпка щебеночной подушки, поверх которой бетонируется монолитное железобетонное кольцо. Выполняются планировка и отсыпка песчаной подушки под днище емкости, после чего осуществляется монтаж металлических конструкций резервуара.

По оголовкам свай устраивается монолитный железобетонный кольцевой ростверк, производится отсыпка щебеночной подушки, поверх которой бетонируется монолитное железобетонное кольцо. Выполняются планировка и отсыпка песчаной подушки под днище емкости, после чего осуществляется монтаж металлических конструкций резервуара.

3.3. Конструкции фундаментов для строительства резервуаров в сложных геологических условиях:

3.3.1. Железобетонный усиленный ленточный фундамент

При большой толще слабых грунтов для предотвращения значительных неравномерных осадок естественных оснований целесообразно увеличивать жесткость кольцевого фундамента. С этой целью может быть использован массивный ленточный железобетонный фундамент под стенку резервуара, который обеспечивает достаточную жесткость конструкций по окружности.

Высота фундамента под резервуары определяется из условия заглубления подошвы ниже границы сезонного промерзания грунта. Для уменьшения высоты фундамента целесообразно над ним устраивать промежуточную щебеночную подушку, обеспечивающую передачу нагрузки от резервуара на фундамент. Так как нагрузка на такой фундамент мала, то площадь его поперечного сечения может быть сравнительно небольшой. По сторонам фундамент обсыпают непучинистым материалом.

Так как нагрузка на такой фундамент мала, то площадь его поперечного сечения может быть сравнительно небольшой. По сторонам фундамент обсыпают непучинистым материалом.

При развитии больших неравномерных осадок по контуру такой фундамент дает возможность выровнять край резервуара. С этой целью под просевшей частью резервуара в щебеночной подушке выполняют приямок и устанавливают подъемное устройство (например, домкрат), опирающийся на железобетонный фундамент. После подъема края резервуара на необходимую отметку подъемное устройство снимают и приямок засыпают.

Использование сборных железобетонных элементов позволяет снизить объем мокрых процессов при производстве работ и значительно повысить производительность труда на работах нулевого цикла.

3.3.2. Железобетонное кольцо по внешнему контуру стенки

При заполнении резервуаров больших объемов в месте примыкания стенок к днищу возникает узловой момент, достигающий значительной величины и влияющий на напряженно – деформированное состояние днища и основания под ним. Для уменьшения крутящего момента и увеличения жесткости узла «стенка—днище» предложено применять железобетонное кольцо, устроенное по внешнему контуру стенки резервуара совместно с металлическими ребрами жесткости в виде раскосов. Число раскосов определяется конструктивно или расчетом в зависимости от объема резервуара.

Для уменьшения крутящего момента и увеличения жесткости узла «стенка—днище» предложено применять железобетонное кольцо, устроенное по внешнему контуру стенки резервуара совместно с металлическими ребрами жесткости в виде раскосов. Число раскосов определяется конструктивно или расчетом в зависимости от объема резервуара.

3.4. Свайные фундаменты резервуаров в сейсмичных районах

Свайные фундаменты в сейсмических районах имеют такую же область применения, как и при отсутствии сейсмики. При их проектировании и расчете должны выполняться требования СП 50-102-3003 «Проектирование и устройство свайных фундаментов», в частности раздела 12 «Особенности и проектирования свайных фундаментов в сейсмических районах» и приложения Д «Расчет свай на совместное действие вертикальной и горизонтальной сил и момента».

Нижние концы свай следует опирать на скальные грунты, крупнообломочные грунты, плотные и средней плотности песчаные грунты, твердые, полутвердые и тугопластичные глинистые грунты. Опирание нижних концов свай в сейсмических районах на рыхлые водонасыщенные пески, глинистые грунты мягкопластичной, текучепластичной и текучей консистенции не допускается.

Опирание нижних концов свай в сейсмических районах на рыхлые водонасыщенные пески, глинистые грунты мягкопластичной, текучепластичной и текучей консистенции не допускается.

Опирание свай на наклонные пласты скальных и крупнообломочных по род допускается в том случае, если устойчивость при сейсмических воздействиях массива грунта, расположенного на указанных породах, обеспечивается не за счет свайного фундамента и если при этом исключается возможность проскальзывания нижних концов свай.

Допускается опирание свай на плотные и средней плотности водонасыщенные пески, при этом их несущая способность, как правило, должна определяться по результатам полевых испытаний свай на имитированные сейсмические воздействия. Величина заглубления в грунт свай в сейсмических районах должна быть не менее 4 м, за исключением случаев их опирания на скальные грунты.

Набивные сваи в сейсмических районах следует устраивать в маловлажных устойчивых связных грунтах при диаметре свай не менее 40 см и отношении их длины к диаметру не более 25, при этом необходимо вести строгий контроль качества изготовления свай.

Как исключение, допускается прорезание слоев водонасыщенньих грунтов с применением извлекаемых обсадных труб и глинистого раствора. В структурно-неустойчивых грунтах применять набивные сваи можно только с обсадными трубами, оставляемыми в грунте. Армирование набивных свай в сейсмических районах является обязательным, при этом процент армирования должен приниматься не менее 0,05.

Расчет свайных фундаментов под вертикальные резервуары на сейсмические воздействия производится по предельным состояниям первой группы и предусматривает:

- определение несущей способности свай по отношению к вертикальной нагрузке;

- проверку свай по сопротивлению материала на совместное действие расчетных усилий нормальной силы изгибающего момента и перерезывающей силы;

- проверку устойчивости свай по условию ограничения давления, передаваемого на грунт боковыми гранями сваи.

При проверке устойчивости грунта, окружающего сваю, расчетное значение угла внутреннего трения принимается уменьшенным на следующие величины:

- для сейсмичности 7 баллов на 2 градуса,

- для сейсмичности 8 баллов — 4 градуса,

- для сейсмичности 9 баллов — на 7 градусов.

Для фундаментов с высоким свайным ростверком расчетные значения сейсмических сил следует определять как для зданий или сооружений с гибкой нижней частью, увеличивая коэффициент динамичности в 1,5 раза в тех случаях, когда период собственных колебаний основного тона составляет 0,4 и более.

При соответствующем технико-экономическом обосновании возможно применение свайных фундаментов с промежуточной подушкой из сыпучих материалов — щебня, гравия, крупного песка. При этом практически исключается передача на сваю горизонтальных нагрузок от колеблющегося сооружения, поэтому расчет на горизонтальные сейсмические нагрузки не производится, а конструкция свай принимается такой же, как и для несейсмических районов.

Фундаментный блок, установленный на промежуточную подушку, рассчитывается как ростверк обычного свайного фундамента в соответствии с нормами проектирования бетонных и железобетонных конструкций. Для увеличения площади контакта рекомендуется устраивать на сваях железобетонные оголовки.

Свайные фундаменты с промежуточной подушкой, применяемые в сейсмических районах, должны также отвечать требованиям расчета по деформациям. Промежуточная подушка должна отсыпаться слоями не более 20 см с уплотнением до объемного веса не менее 1,9 тс/куб. м. Толщина промежуточной подушки над оголовками свай зависит от расчетной нагрузки и составляет 40—6О см.

Расчеты свайных фундаментов с учетом сейсмических воздействий в просадочных грунтах в случае возможности подъема уровня грунтовых вод должны производиться с использованием характеристик грунта в замоченном состоянии.

74309-19: РВС-700, РВС-1000, РВС-2000 Резервуары стальные вертикальные цилиндрические

Назначение

Резервуары стальные вертикальные цилиндрические РВС-700, РВС-1000, РВС-2000 (далее – резервуары) предназначены для измерений объема, а также приема, хранения и отпуска нефти и нефтепродуктов.

Описание

Принцип действия резервуаров стальных вертикальных цилиндрических РВС-700, РВС-1000, РВС-2000 основан на измерение объема нефти и нефтепродуктов в зависимости от уровня его наполнения.

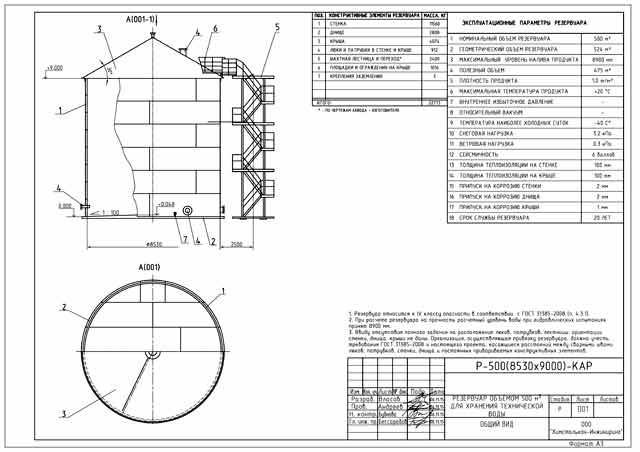

Резервуары стальные вертикальные цилиндрические РВС-700, РВС-1000, РВС-2000 представляют собой вертикальные сварные (полистовое исполнение) сосуды с плоским днищем. Основанием является гидрофобный слой из битумно-песчаной смеси. Резервуары снабжены люками-лазами и штуцерами. Резервуары имеют стационарную крышу. Резервуары снабжены лестницей для доступа на крышу. Резервуары оснащены, необходимыми техническими устройствами для проведения операций по приему, хранению и отпуску нефтепродуктов: приемораздаточными патрубками с запорной арматурой, хлопушками с боковым управлением и перепускным устройством уравнивания давления на хлопушку; механическим дыхательным и гидравлическим предохранительным клапанами; устройством для отбора проб и подтоварной воды; прибором для замера уровня; противопожарным оборудованием. Резервуары оснащены молниезащитой, защитой от статического электричества и вторичных проявлений молний. Установка резервуаров – наземная.

Резервуары стальные вертикальные цилиндрические РВС-700, РВС-1000, РВС-2000 распложены в резервуарных парках Акционерного общества «Таймырская топливная компания» (АО «ТТК»). Расположение указано в таблице 1.

Расположение указано в таблице 1.

Таблица 1

|

Заводской номер резервуара |

Местонахождение |

|

Резервуары стальные вертикальные цилиндрические РВС-700 | |

|

19, 20 |

АО «ТТК» Красноярский Край, г. Норильск, Норильская нефтебаза |

|

Резервуар стальной вертикальный цилиндрический РВС-1000 | |

|

17 |

АО «ТТК» Красноярский Край, г. Норильск, Норильская нефтебаза |

|

Резервуар стальной вертикальный цилиндрический РВС-2000 | |

|

76 |

АО «ТТК» Красноярский Край, г. Дудинка, Дудинская нефтебаза |

Технические характеристики

Метрологические и основные технические характеристики резервуаров приведены в таблицах 2 и 3.

Таблица 2 – Метрологические характеристики

|

Наименование характеристики |

Значение | ||

|

РВС-700 |

РВС-1000 |

РВС-2000 | |

|

Номинальная вместимость, м3 |

700 |

1000 |

2000 |

|

Пределы допускаемой относительной погрешности определения вместимости, % |

±0,2 | ||

Таблица 3 – Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Условия эксплуатации: – температура окружающего воздуха, оС |

от -40 до +50 |

|

Средний срок службы, лет, не менее |

30 |

Знак утверждения типа

наносится на титульный лист паспорта резервуара методом печати. Комплектность средства измерений

Комплектность средства измерений

Таблица 4 – Комплектность резервуара

|

Наименование |

Обозначение |

Количество |

|

Резервуар стальной вертикальный цилиндрический |

РВС-700 №№ 19, 20 |

2 шт. |

|

Паспорт |

2 экз. | |

|

Г радуировочная таблица |

2 экз. | |

|

Резервуар стальной вертикальный цилиндрический |

РВС-1000 № 17 |

1 шт. |

|

Паспорт |

1 экз. | |

|

Г радуировочная таблица |

1 экз. | |

|

Резервуар стальной вертикальный цилиндрический |

РВС-2000 № 76 |

1 шт. |

|

Паспорт |

1 экз. | |

|

Г радуировочная таблица |

1 экз. |

Поверка

осуществляется по документу ГОСТ 8.570-2000 «ГСИ. Резервуары стальные вертикальные цилиндрические. Методика поверки».

Основные средства поверки:

Рулетка измерительная металлическая 2-го класса точности по ГОСТ 7502-98, Р30У2К. Рулетка измерительная металлическая 2-го класса точности с грузом по ГОСТ 7502-98, Р20Н2Г.

Толщиномер ультразвуковой А1208, регистрационный № 49605-12.

Термометр ртутный стеклянный лабораторный ТЛ-4, регистрационный № 303-91. Динамометр пружинный общего назначения ДПУ-0,2-2, регистрационный № 26687-08. Нивелир оптический CST/berger SAL20ND, регистрационный № 44548-10.

Рейка нивелирная телескопическая VEGA TS3M, регистрационный № 1835-12.

Линейка измерительная металлическая, регистрационный № 20048-05.

Анемометр ручной чашечный МС-13, регистрационный № 3488-80.

Штангенциркуль 1111Ц регистрационный № 32108-14

Допускается применение аналогичных средств поверки обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится на свидетельство о поверке и в градуировочной таблице в месте подписи поверителя.

Сведения о методах измерений

отсутствуют.

Нормативные документы

Приказ Росстандарта № 256 от 07.02.2018 г. «Об утверждении Государственной поверочной схемы для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости»

ГОСТ 8.570-2000 «ГСИ. Резервуары стальные вертикальные цилиндрические. Методика поверки»

Техническая документация АО «ТТК».

Гидрофобный грунт – Большая Энциклопедия Нефти и Газа, статья, страница 1

Гидрофобный грунт

Cтраница 1

Гидрофобный грунт приготовляют из супесчаного грунта, тщательно перемешанного с вяжущим веществом. Толщина гидроизолирующего слоя принимается 80 – 100 мм. Грунт для приготовления гидроизолирующего слоя должен быть сухим ( влажность до 3 %) и иметь следующий состав по объему: 60 – 85 % песка крупностью 0 1 – 2 мм и 40 – 15 % песчаных, пылеватых и глинистых частиц крупностью менее чем 0 1 мм. [1]

[1]

Укладывают слой гидрофобного грунта до проектной отметки основания и уплотняют трамбовкой. [2]

При больших перепадах температуры гидрофобные грунты сравнительно быстро замо кают. [4]

На существующее днище укладывают слой гидрофобного грунта А не менее 50 мм, выравнивают грунт по проектному уклону, уплотняют трамбовками и нивелируют. [5]

На днище резервуара по слою гидрофобного грунта толщиной 40 – 50 мм укладывается рулонная заготовка, сваренная в заводских условиях из отдельных листов толщиной 4 мм. [7]

Если отклонения превышают допускаемые, под днище подбивают гидрофобный грунт. [8]

По днищу и боковым поверхностям грунт покрывается изоляцией из гидрофобного грунта, а по ней укладывают стальную оболочку из рулонов толщиной 5 мм. Щиты засыпают грунтом толщиной 250 мм. Стропильные фермы закрепляют на опорах, уложенных в грунте, в плоскостях ферм устанавливают криволинейные шпангоуты, опирающиеся на их пояса. Листовую оболочку резервуаров укладывают на изоляцию днища и кромки боковых оболочек и приваривают внахлестку. Углубление между пересекающимися наклонными оболочками перекрывают сверху накладкой – полосой шириной 20 мм, толщиной 5 мм и приваривают внахлестку. В пределах криволинейных шпангоутов боковые оболочки с наружной стороны загибают радиусом 1600 мм и приваривают к полкам ферм резервуаров. На рис. 1 показан траншейный подземный резервуар объемом 5 тыс. м3, широко применяемый в народном хозяйстве для длительного хранения нефтепродуктов.

[10]

Щиты засыпают грунтом толщиной 250 мм. Стропильные фермы закрепляют на опорах, уложенных в грунте, в плоскостях ферм устанавливают криволинейные шпангоуты, опирающиеся на их пояса. Листовую оболочку резервуаров укладывают на изоляцию днища и кромки боковых оболочек и приваривают внахлестку. Углубление между пересекающимися наклонными оболочками перекрывают сверху накладкой – полосой шириной 20 мм, толщиной 5 мм и приваривают внахлестку. В пределах криволинейных шпангоутов боковые оболочки с наружной стороны загибают радиусом 1600 мм и приваривают к полкам ферм резервуаров. На рис. 1 показан траншейный подземный резервуар объемом 5 тыс. м3, широко применяемый в народном хозяйстве для длительного хранения нефтепродуктов.

[10]

По днищу и боковым поверхностям грунт покрывается изоляцией из гидрофобного грунта, а по ней укладывают стальную оболочку из рулонов толщиной не менее 5 мм. [12]

При химических методах контроля герметичности днища резервуара на основании из гидрофобного грунта вокруг резервуара создается глиняный замок высотой не менее 100 мм, образующий под днищем герметически замкнутое пространство. [13]

[13]

В резервуарах для хранения светлых нефтепродуктов по бетонной плите укладывается слой гидрофобного грунта, по которому свободно расстилается герметизирующее полотнище из стального листа толщиной 2 5 – 4 мм. Известны конструкции резервуаров, в которых герметизация днища и других ограждающих конструкций осуществляется различными синтетическими покрытиями, пленками и т.п. Стены резервуаров выполняются либо из монолитного железобетона, либо из сборных железобетонных панелей. [14]

Страницы: 1 2 3

ТН-Резервуар Барьер | Системы устройства резервуаров ТехноНИКОЛЬ

Описание системы:

Система разработана для внутренней гидроизоляции резервуаров, предназначенных для хранения технической воды. В качестве гидроизоляционного материала применяется полимерная мембрана LOGICBASE V-SL с сигнальным слоем, изготовленная на основе пластифицированного поливинилхлорида (ПВХ). Монтаж системы состоит из последовательной укладки подстилающего слоя из геотекстиля 500 гр/м2 и гидроизоляционной мембраны. Геотекстиль свободно укладывается на горизонтальную часть резервуара; на вертикальной части конструкции при высоте стены более 4-х метров выполняются промежуточные крепления при помощи полос из ПВХ мембраны.

Монтаж системы состоит из последовательной укладки подстилающего слоя из геотекстиля 500 гр/м2 и гидроизоляционной мембраны. Геотекстиль свободно укладывается на горизонтальную часть резервуара; на вертикальной части конструкции при высоте стены более 4-х метров выполняются промежуточные крепления при помощи полос из ПВХ мембраны.

Соединение полотен гидроизоляционной мембраны LOGICBASE V-SL между собой осуществляется путем сварки нахлёстов горячим воздухом при помощи автоматического оборудования с образованием двойного шва и центрального воздушного канала, который позволяет контролировать герметичность швов. Возможно выполнение сварочных работ при помощи ручных фенов.

Верхнюю часть мембраны LOGICBASE V-SL рекомендуется герметично приваривать горячим воздухом к ленте ПВХ LOGICBASE V-Strip FB, которая приклеиваются к бетонной поверхности эпоксидным клеем ТЕХНОНИКОЛЬ.

Для изоляции верхней части резервуара, где нет изоляции из полимерной мембраны, рекомендуется применять полимерные композиции TAIKOR. Система наносится на бетонное основание и состоит из:

Система наносится на бетонное основание и состоит из:

– грунта TAIKOR Primer 210, который проникает в основание и обеспечивает упрочнение поверхности, образуя сцепной слой с последующими слоями системы;

– одного слоя TAIKOR Elastic 300, который создают водонепроницаемое эластичное покрытие с высокой адгезией к основанию.

Влажность основания для устройства изоляционной системы не должна превышать 4-х процентов.

Область применения:

Однослойная система для гидроизоляции резервуаров изнутри. Предназначена для железобетонных резервуаров закрытого типа для хранения технической воды. Высокая эластичность и водонепроницаемость мембраны LOGICBASE V-SL позволяет сохранять герметичность резервуара при сложных условиях эксплуатации подобных сооружений.

Производство работ:

Согласно актуальной версии инструкции по устройству гидроизоляционной системы фундамента на основе ПВХ мембран LOGICBASE V-SL.

Западная Сибирь завершила строительство 2-х РВС на ЛПДС Сокур

Общий номинальный объем РВС составил 10 тыс. м-3.

м-3.

Об этом сообщила Транснефть.

Общий номинальный объем РВС составил 10 тыс. м3 для приема и хранения нефтепродуктов.

В связи с особенностями грунтов площадки строительства для резервуаров были устроены монолитные железобетонные фундаменты на свайном основании и гидрофобный слой под днищем резервуаров для снижения коррозионных процессов.

Произведен монтаж металлоконструкций резервуаров, молниеотводов, прожекторных мачт, кабельных трасс, систем электроснабжения, сигнализации и автоматизации, сетей пожаротушения и водоотведения.

Нормативный расчетный срок службы новых резервуаров для нефтепродуктов составляет 50 лет.

Также на ЛПДС Сокур завершено строительство станции биологической очистки (СБО) смешанных бытовых и производственно-дождевых сточных вод.

Сточные воды после очистки будут соответствовать требованиям, предъявляемым к водам рыбохозяйственного назначения для дальнейшего сброса в водоем.

В СБО реализована инновационная технология очистки с применением биопленочного подвижного слоя.

К преимуществам этой технологии относятся высокая эффективность и стабильность процесса очистки.

Кроме того, биореактор с биопленочным подвижным слоем обладает увеличенным запасом производительности, а его небольшой размер сокращает затраты на эксплуатацию.

В комплексе с СБО были построены два вертикальных стальных резервуара-накопителя, технологические помещения при резервуарах, компрессорная насосная станция, сети и колодцы наружного водоотведения и водоснабжения, тепловые сети, прожекторные мачты и кабельная эстакада, обустроены пруды-накопители.

Программа реконструкции ЛПДС Сокур рассчитана на 6 лет – с 2018 г. по 2023 г.

Цель – модернизация производственной инфраструктуры станции для обеспечения надежных поставок нефтепродуктов компаниям-партнерам с соблюдением стандартов экологической и промышленной безопасности.

, – 6.1

§ 6.1 Ремонт вертикального цилиндрического резервуара

Все эксплуатируемые резервуары подвергают осмотрам, текущему и капитальному ремонтам. Периодичность их устанавливается в зависимости от свойств среды, хранимой в резервуаре, и от конструкции резервуара. Однако некоторые мероприятия (осмотр упорных уголков, предохранительных клапанов, дренажных устройств и т.д.) проводятся систематически, независимо от свойств хранимого в резервуаре продукта.

При эксплуатации резервуары подвергают визуальному осмотру, обращая внимание на неравномерность осадки основания, появление течи со стороны днища или на корпусе в местах приварки люков и штуцеров, состояние крыши, исправность наружного резервуарного оборудования.

Перед проведением ремонтных работ резервуар должен быть полностью опорожнен и тщательно очищен.

Способ очистки резервуара зависит от количества и свойств продукта, остающегося на днище и стенках аппарата, и имеющихся в распоряжении средств. Наиболее часто применяемый способ включает промывку резервуара водой, пропаривание, дегазацию (естественную или принудительную вентиляцию), удаление грязи с помощью подручных средств, повторные пропаривание, промывку и дегазацию. Приступать к ремонтным работам можно только после того, как содержание паров продукта в атмосфере резервуара будет соответствовать допустимым нормам.

Наиболее часто применяемый способ включает промывку резервуара водой, пропаривание, дегазацию (естественную или принудительную вентиляцию), удаление грязи с помощью подручных средств, повторные пропаривание, промывку и дегазацию. Приступать к ремонтным работам можно только после того, как содержание паров продукта в атмосфере резервуара будет соответствовать допустимым нормам.

Осадок очищают деревянными лопатами, совками, скребками и метлами. При очистке нельзя пользоваться предметами, которые могут вызвать искру. Рабочие работают в резервуаре в специальной одежде и шланговых противогазах. Они должны иметь спасательный пояс с присоединенной к нему сигнальной веревкой, конец которой находится в руках наблюдателей, располагающихся снаружи и готовых оказать помощь в любую минуту.

Подготовленный к ремонту аппарат осматривается. Участки поверхности аппарата и сварные швы, на которых обнаружены несквозные трещины, проверяются керосином. Этим же способом уточняются размеры и контуры сквозных трещин. Для предотвращения дальнейшего развития трещин в концах их высверливают отверстия диаметром 10 – 15 мм.

Для предотвращения дальнейшего развития трещин в концах их высверливают отверстия диаметром 10 – 15 мм.

Трещины глубиной менее половины толщины стенки разделываются вырубкой зубилом до чистого металла и завариваются. Сквозные узкие трещины и трещины глубиной более половины толщины стенки разделываются на всю толщину металла вырубкой зубилом или газовым резаком и завариваются. Участки со сквозными проржавлениями и широкими трещинами ремонтируются путем вырезки металла и приварки заплат. При толщине металла менее 6 мм заплата приваривается внахлестку; величина нахлестки должна быть равна 30 – 40 мм, а зазор между листами не превышать 1,5 мм. При толщине металла 6 мм и больше заплаты рекомендуется приваривать встык, с двух сторон, с зазором 2 – 4 мм и скосом кромок под углом 30 – 35°. Размер заплаты должен быть не менее 200×150 мм и не более 1/3 площади ремонтируемого листа аппарата. Края вырезаемого куска стенки аппарата должны отстоять от концов трещин не менее чем на 50 мм. Предварительно заплате придается кривизна, несколько большая кривизны стенки аппарата в ремонтируемом месте. Приваривается заплата обратноступенчатым швом в два слоя.

Предварительно заплате придается кривизна, несколько большая кривизны стенки аппарата в ремонтируемом месте. Приваривается заплата обратноступенчатым швом в два слоя.

Небольшие вмятины и выпучины вырезаются и на их место ввариваются заплаты.

Крыша (кровля) резервуара подвергается с внутренней стороны интенсивной коррозии. При появлении на кровле отдельных отверстий (свищи), когда кровля обладает еще достаточной прочностью и безопасностью в эксплуатации, проводится локальный ремонт кровли. При появлении сплошной коррозии меняется все покрытие. При этом меняется или металлический настил крыши, или настил вместе с поддерживающим каркасом. При замене настила с каркасом крыша разрезается на отдельные элементы (щиты), которые последовательно демонтируются с заменой новыми. При замене только настила элементы настила срезаются с каркаса, и после установки новых элементов осуществляется их сварка.

Грунтовое основание под днищем резервуара может дать неравномерную осадку, поэтому возникает необходимость ремонта основания.

Ремонт основания проводится после подъема резервуара и вырезки днища. Для подъема на стенке резервуара привариваются из двутавровой балки ребра жесткости равномерно по всей окружности с расстоянием между ними 2 – 2,5 м. Ребра жесткости усиливаются накладками с отверстиями. С помощью двух вставляемых в отверстия пальцев фиксируется положение передвижных упоров, под которые подводятся домкраты. Для подъема используется 8 – 10 домкратов, т. е. домкраты подводятся не под каждое ребро жесткости.

Рисунок – Подъем резервуара

1 – стенка; 2 – ребро жесткости; 3 – пластина; 4 – передвижная опора; 5 – домкрат;

6 – металлическая пластина; 7 – брусья; 8 – клинья.

После этого вырезается половина днища и надвигается с поворотом на вторую половину днища. Основание ремонтируется подбивкой и утрамбовкой грунта. Затем вырезанная половина возвращается на место, устанавливается с нахлестом и приваривается, на нее заводится вторая половина днища для ремонта второй половины основания. После установки на место второй половины днища зазор между половинами днища, образовавшийся из-за установки их на старое место с нахлестом, закладывается накладной полосой, привариваемой к обеим половинам днища.

После установки на место второй половины днища зазор между половинами днища, образовавшийся из-за установки их на старое место с нахлестом, закладывается накладной полосой, привариваемой к обеим половинам днища.

При значительной коррозии днища его заменяют новым. Замена днища осуществляется следующим образом. В первом поясе корпуса вырезается монтажное окно размером 2000×1500 мм. Резервуар поднимается от основания на высоту 150 – 200 мм. Днище разрезается на куски, которые отрезаются от корпуса по периметру снаружи и внутри резервуара. Из резервуара удаляется обрезанный металл. Нивелируется основание с последующим покрытием гидрофобным изолирующим слоем. Через монтажное окно подаются заготовленные листы и окрайки. Днище и окрайки собираются и свариваются в два слоя. Корпус резервуара опускается на окрайки, и завариваются круговые швы, прикрепляющие первый пояс корпуса к днищу. Далее завариваются швы, прикрепляющие окрайки к полотну днища.

Если нет необходимости заменять днище целиком, его ремонтируют. Ремонт заключается в устранении трещин и выпучин. Концы трещин засверливаются сверлом диаметром 6 – 8 мм, затем трещины разделываются обычным способом, устанавливается подкладка и трещина заваривается.

Ремонт заключается в устранении трещин и выпучин. Концы трещин засверливаются сверлом диаметром 6 – 8 мм, затем трещины разделываются обычным способом, устанавливается подкладка и трещина заваривается.

Выпучины высотой менее 200 мм исправляются установкой накладки. Над выпучиной вырезается отверстие диаметром 200 – 250 мм и в полость между основанием и днищем засыпается гидрофобная смесь, состоящая из песка и вяжущего вещества – малосернистого мазута. Гидрофобная смесь засыпается периодически с трамбовкой вибраторами. После прекращения усадки трамбуемой массы на вырезанное отверстие устанавливается накладка диаметром 30 – 35 см и обваривается.

Рисунок – Исправление выпучины в днище

а – местная просадка основания;

б, г – участки, отремонтированные установкой накладки;

в – выпучина в днище.

При высоте выпучины более 200 мм распускаются сварные швы в районе выпучины и удаляются деформированные листы. Удаленные листы заменяются новыми, которые подгоняются к листам полотна внахлестку по коротким и длинным кромкам и привариваются.

Удаленные листы заменяются новыми, которые подгоняются к листам полотна внахлестку по коротким и длинным кромкам и привариваются.

Как NeverWet может изменить аквариумное хобби?

В Интернете появилось несколько вирусных видеороликов, демонстрирующих ошеломляющие эффекты гидрофобных химикатов. Если вы не видели их раньше, я позволю вам посмотреть сами:

Лучший способ понять это странное химическое вещество – это разбить его название. Гидро означает воду, а фобия означает боязнь. Итак, гидрофобные химические вещества ненавидят воду и избегают ее. Например, масло гидрофобно и не растворяется в воде.

Напротив, большинство материалов, с которыми вы знакомы в повседневной жизни, являются гидрофильными (филиа означает любовь). Это означает, что их привлекают молекулы воды или материал растворяется в воде. Вот почему это выглядит так чертовски странно, когда мы видим, как вода льется по гидрофобным поверхностям – это так необычно в природе, потому что мы не привыкли видеть, как вода действует подобным образом.

NeverWet и другие гидрофобные химические вещества могут оказать действительно уникальное влияние на аквариумные хобби, тем более что гидрофобные материалы не растворяются в воде по самой своей природе.С чисто механической точки зрения покрытие гаджетов вашего аквариума гидрофобным покрытием может помочь им выдержать ежедневный износ или значительно упростить уборку. Вы можете использовать это химическое вещество для защиты светодиодных фонарей от вредных брызг соленой воды, вы можете обработать внутренний край аквариума, чтобы капли влаги не образовывались прямо над поверхностью воды, и вы можете покрыть свой протеиновый скиммер, чтобы убирать ветерок.

Источник изображения: Wired.co.uk

Одна из самых замечательных особенностей гидрофобных химикатов – это то, что они могут полностью водонепроницаемо для ваших электрических изделий.Исследователи в видео без каких-либо проблем полностью погружают iPhone в воду. Хотите создать акваскейп с помощью подводного iPad? Не совсем понимаю, зачем вам это нужно, но с NeverWet, по крайней мере, у вас есть такая возможность! Это заставляет меня вспомнить тот аквариум, который имел форму водного кукольного домика. Этот акваскейпер может превратить iPod в миниатюрный подводный телевизор, чтобы создать ощущение кукольного домика.

Этот акваскейпер может превратить iPod в миниатюрный подводный телевизор, чтобы создать ощущение кукольного домика.

Лично я считаю, что лучший способ использовать NeverWet – это играть с падающей водой.Мы привыкли видеть, как вода падает определенным образом, потому что мы видим это почти каждый день – в душе, когда мы чистим зубы, когда готовим и т. Д. Вода, катящаяся по гидрофобной поверхности, выглядит странно и чуждо, потому что идет против наши ожидания. Вы можете создать поистине завораживающий водопад или фонтан, привлекающий внимание к этим бусинкам воды.

Источник изображения: Launchgram.com

Например, предположим, что вы создали гибрид палудария и аквариума. Перед тем, как пролиться в аквариум, вы можете пролить небольшую струйку по растительному ландшафту палудариума.Покрытие поверхности водопада гидрофобным покрытием кардинально изменит эстетику, сделав его чуждым и причудливым.

Будет интересно посмотреть, как гидрофобные химические вещества влияют на хобби акваскейпинга, поскольку акваскейперы являются игрушкой с умным использованием этого химического вещества. Станут ли гидрофобные насосы и фильтры обычным явлением в современных аквариумах? Будут ли акваскейперы экспериментировать с водопадами из бисера и, казалось бы, волшебными бассейнами с водой, которые не растекаются?

Станут ли гидрофобные насосы и фильтры обычным явлением в современных аквариумах? Будут ли акваскейперы экспериментировать с водопадами из бисера и, казалось бы, волшебными бассейнами с водой, которые не растекаются?

Гидрофобные покрытия – Gentoo | Flotech Performance Systems

Flotech Performance Systems – дистрибьютор GENTOO в Великобритании.Gentoo – это новое поколение антикоррозионных и легко очищаемых покрытий. Благодаря сочетанию высокой стойкости к истиранию и очень малого угла скольжения Gentoo превосходит другие покрытия.

Традиционные гидрофобные покрытия прозрачны и устойчивы к истиранию, но не выделяют жидкость легко. Супергидрофобные покрытия обычно хорошо отводят воду, но они не прозрачны и легко удаляются. Будь то стойкость к истиранию, маслостойкость или визуальная прозрачность, обычные покрытия имеют свои ограничения.Gentoo меняет это.

Gentoo – это прозрачное покрытие, которое отталкивает не только воду, но и большинство масел и растворителей. Он также способен противостоять значительному истиранию без ущерба для производительности.

Он также способен противостоять значительному истиранию без ущерба для производительности.

В отличие от других гидрофобных покрытий, Gentoo есть;

Полностью прозрачный

Устойчив к истиранию

Устойчив к УФ-лучам

Гибкий

Как это работает?

Gentoo – это плотная полимерная система, которая образует барьер против инициаторов коррозии.Это связано с его низкой поверхностной энергией, высокой плотностью и низкой пористостью. Система конформная, без точечных отверстий и очень тонкая (4-6 микрон) по сравнению с традиционными полимерными покрытиями, но гораздо более плотная и долговечная. Более высокая плотность системы обеспечивает отличный барьер для воды и коррозионных ионов.

Gentoo обладает прочной адгезией к окрашенным, гальваническим и голым металлическим основам, а также к стеклу и пластику с грунтовкой. Покрытие продемонстрировало отличную стойкость к солевому туману, ультрафиолетовому излучению и химическому воздействию – значительные улучшения по сравнению с традиционными гидрофобными покрытиями.

Покрытие продемонстрировало отличную стойкость к солевому туману, ультрафиолетовому излучению и химическому воздействию – значительные улучшения по сравнению с традиционными гидрофобными покрытиями.

При использовании поверх других сертифицированных систем Gentoo дополнительно снижает коррозию и продлевает срок службы барьерной системы и, следовательно, подложки с покрытием. Это связано с его отличными водо- и солевыми свойствами, а также ударопрочностью. Эти свойства также значительно снижают эффекты гальванической коррозии разнородных металлов.

Простая очисткаМалый угол скольжения в сочетании с высокой устойчивостью покрытия к загрязнениям и растворителям позволяет легко очищать многие поверхности меньшим количеством воды.

Приложение Gentoo – это двухкомпонентное покрытие, которое смешивается вместе и затем наносится одним слоем. Он может быть покрыт потоком, окунанием, распылением HVLP или окрашен кистью или валиком. Обеспечивает легкое, тонкое (4-6 микрон) покрытие с минимальной подготовкой поверхности.

Он может быть покрыт потоком, окунанием, распылением HVLP или окрашен кистью или валиком. Обеспечивает легкое, тонкое (4-6 микрон) покрытие с минимальной подготовкой поверхности.

Часто задаваемые вопросы

Почему покрытие называется Gentoo? Он назван в честь антарктического вида пингвинов, которые отталкивают воду и масло своей оперенной шерстью. Учить больше. Это НЕ сокращение от «второго поколения», как некоторые догадались.

Gentoo – это смесь из двух частей, какова правильная пропорция смешивания? Gentoo смешан в равных частях (1: 1) частей A и B по весу, а не по объему.Контейнеры одинакового размера продаются с равным весом для частей A и B.

Как вылечить Gentoo? Gentoo можно сушить в духовке при 90 ° C (194 ° F) в течение 1 часа. В качестве альтернативы Gentoo может отверждаться в условиях окружающей среды в течение 24-48 часов. После нанесения Gentoo высыхает на ощупь в течение 20-30 минут. После 24 часов отверждения в условиях окружающей среды, если будет установлено, что он соответствует потребностям заказчика, его можно ввести в эксплуатацию. Характеристики могут улучшиться после нескольких дней отверждения при окружающих условиях.

После 24 часов отверждения в условиях окружающей среды, если будет установлено, что он соответствует потребностям заказчика, его можно ввести в эксплуатацию. Характеристики могут улучшиться после нескольких дней отверждения при окружающих условиях.

Насколько прочно и устойчиво к истиранию покрытие? Gentoo очень прочный и устойчивый к истиранию. Тестовые и технические данные доступны по запросу.

Является ли Gentoo прозрачным? Да, Gentoo прозрачен и сохраняет свою прозрачность даже при незначительном истирании.

Является ли Gentoo олеофобным и гидрофобным? Да. Gentoo был протестирован с широким спектром растворителей, включая мягкое мыло, соленую воду, изопропиловый спирт (IPA), нафту, некоторые кислоты, гептан, топливо для реактивных двигателей, жидкость для борьбы с обледенением, гидравлическую жидкость, смазочные материалы и другие.Покрытие сохраняет эксплуатационную долговечность.

Как удалить Gentoo? Гидрофобное покрытие Gentoo очень прочное, поэтому его трудно удалить. Gentoo можно удалить с помощью абразивных материалов, таких как сверхпрочный Scotch Brite ™ (содержащий оксид алюминия). Также можно использовать химический раствор 100% чистого гидроксида калия с 99% изопропиловым спиртом. Рекомендуемое соотношение – 1 фунт (0,45 кг) гидроксида калия к 2-3 галлонам (7,5-11 литров) изопропилового спирта.Средство для удаления краски Eldorado PR-3500 (MIL-R-81294) также можно использовать для удаления Gentoo. Примечание. Эти методы удаления могут повредить подложку и / или покрытие под покрытием Gentoo. При удалении Gentoo с поверхности необходимо соблюдать соответствующие меры безопасности, включая использование соответствующих средств индивидуальной защиты.

Gentoo можно удалить с помощью абразивных материалов, таких как сверхпрочный Scotch Brite ™ (содержащий оксид алюминия). Также можно использовать химический раствор 100% чистого гидроксида калия с 99% изопропиловым спиртом. Рекомендуемое соотношение – 1 фунт (0,45 кг) гидроксида калия к 2-3 галлонам (7,5-11 литров) изопропилового спирта.Средство для удаления краски Eldorado PR-3500 (MIL-R-81294) также можно использовать для удаления Gentoo. Примечание. Эти методы удаления могут повредить подложку и / или покрытие под покрытием Gentoo. При удалении Gentoo с поверхности необходимо соблюдать соответствующие меры безопасности, включая использование соответствующих средств индивидуальной защиты.

Gentoo содержит силикон? Нет, Gentoo не содержит силикона.

Как долго прослужит Gentoo? Долговечность покрытия Gentoo зависит от факторов окружающей среды, истирания, химического контакта и т. Д.В целом, в помещении без истирания он должен прослужить более пяти лет..gif) На открытом воздухе срок службы составляет 3-5 лет, в зависимости от условий и применения. Было замечено, что после длительной эксплуатации на открытом воздухе угол скольжения жидкостей со временем будет увеличиваться, но покрытие все равно остается эффективным. Gentoo – это новый продукт, разработанный в рамках ряда военных SBIR (грантов на разработку), и было проведено немало испытаний, но еще есть чему поучиться.

На открытом воздухе срок службы составляет 3-5 лет, в зависимости от условий и применения. Было замечено, что после длительной эксплуатации на открытом воздухе угол скольжения жидкостей со временем будет увеличиваться, но покрытие все равно остается эффективным. Gentoo – это новый продукт, разработанный в рамках ряда военных SBIR (грантов на разработку), и было проведено немало испытаний, но еще есть чему поучиться.

Можно ли использовать Gentoo на резине или других эластичных материалах? Никаких испытаний на предельное удлинение не проводилось, но Gentoo можно растянуть. Есть данные для покрытий на полиуретане, которые были растянуты до> 1500% перед разрушением. Эластичность не проверялась. Удлинение более 100% не будет эластичным. Резиновая грунтовка / обработка поверхности может улучшить адгезию.

Как лучше всего предотвратить коррозию с помощью Gentoo? Gentoo – отличное антикоррозийное покрытие.Плотная структура Gentoo обеспечивает высокий физический барьер для электролитов, вызывающих коррозию, и изолирующий электронный барьер для гальванической коррозии. Для достижения наилучших результатов на основу следует нанести краску или другое защитное покрытие, а затем нанести Gentoo, когда краска или другое покрытие все еще «зеленое» (нелипкое, но все еще есть реактивные группы, способствующие склеиванию). Гидрофобное покрытие Gentoo можно также наносить на краску или другое покрытие после того, как оно высохнет, но рекомендуется придать поверхности шероховатость (если это возможно) для улучшения адгезии.Gentoo также можно наносить непосредственно на субстрат. В этом случае рекомендуется придать поверхности шероховатость (если это допустимо) и / или другие методы подготовки поверхности для улучшения адгезии.

Для достижения наилучших результатов на основу следует нанести краску или другое защитное покрытие, а затем нанести Gentoo, когда краска или другое покрытие все еще «зеленое» (нелипкое, но все еще есть реактивные группы, способствующие склеиванию). Гидрофобное покрытие Gentoo можно также наносить на краску или другое покрытие после того, как оно высохнет, но рекомендуется придать поверхности шероховатость (если это возможно) для улучшения адгезии.Gentoo также можно наносить непосредственно на субстрат. В этом случае рекомендуется придать поверхности шероховатость (если это допустимо) и / или другие методы подготовки поверхности для улучшения адгезии.

Можно ли «обновить» или повторно применить Gentoo к существующему приложению Gentoo? Мы ищем возможность сделать это. Для лучшего сцепления может потребоваться легкая шлифовка или истирание. Мы работаем над разработкой, позволяющей наносить «освежающий спрей» на старое покрытие для улучшения характеристик верхней поверхности.

Сколько частей A и B смешивается и как долго? Равные части (50/50) частей A и B (ПО ВЕСУ, НЕ ОБЪЕМУ) необходимо будет смешать вместе минимум 90-120 минут, в зависимости от температуры окружающей среды, чтобы гидролизовать химикаты вместе и дать должна произойти правильная реакция. (Нажмите здесь, чтобы посмотреть видео о том, как проверить гидролиз).

Какие субстраты были успешно покрыты гидрофобным покрытием Gentoo? Растянутый акрил, стекло, алюминий, нержавеющая сталь, матовая сталь, панели из поликарбоната, дерево, резина, кожа, полиэтилен, окрашенные поверхности.

Какая типичная толщина покрытия Gentoo? Толщина покрытия обычно составляет 4-6 микрон, что намного меньше, чем у обычной краски.

Отталкивает ли Gentoo цемент и бетон или облегчает их очистку? Это должно помочь предотвратить образование отложений, потому что это прочное гидрофобное покрытие, однако в настоящее время у нас нет никаких испытаний, подтверждающих это утверждение. Рекомендуется тестирование в реальных условиях.

Рекомендуется тестирование в реальных условиях.

Какую предварительную обработку вы рекомендуете перед нанесением Gentoo на подложку? Для пластиков и акрила мы рекомендуем подготовить поверхность обработкой коронным разрядом, а затем смочить поверхность IPA перед нанесением Gentoo.Обработка коронным разрядом не является обязательным требованием, но является рекомендацией, которая может помочь добиться наилучшего сцепления покрытия Gentoo с основанием. Огненное покрытие полиэтиленовой пластмассы также оказалось эффективным. Некоторые пластмассы не требуют предварительной обработки, поэтому рекомендуется проверить необходимость предварительной обработки на конкретном пластике.

Каков угол смачивания и угол водораздела для Gentoo? Угол смачивания исходного покрытия для многих жидкостей составляет примерно 110–115 °.Угол водораздела 5 ° – 10 °.

Насколько гибок Gentoo? У нас есть данные испытаний, показывающие, что Gentoo изгибает металл на 180 градусов на оправке диаметром 1/8 дюйма без каких-либо трещин. Гибридное покрытие из неорганического полимера демонстрирует превосходную гибкость.

Гибридное покрытие из неорганического полимера демонстрирует превосходную гибкость.

Можно ли использовать Gentoo в первую очередь в качестве финишного покрытия? Gentoo является отличным верхним слоем – он наносится на чистый металл (алюминий, сталь, нержавеющая сталь и т. Д.), На гальваническое покрытие (Cd, Zn-Ni) и поверх существующих грунтовок / верхних слоев.Толщина покрытия обычно составляет 4-6 микрон, что намного меньше, чем у типичной краски.

Можно ли наносить гидрофобное покрытие Gentoo с помощью имеющегося в продаже оборудования для распыления? Да, Gentoo можно наносить с помощью оборудования для распыления HVLP (его также можно наносить методом обливания, окунанием, кистью и т. Д.). Толщина в основном определяется вязкостью раствора, которая близка к вязкости воды. Покрытие может быть толще или тоньше в зависимости от концентрации, но обычно мы предпочитаем, чтобы оно составляло от 1 до 10 микрон.Они затвердевают в условиях окружающей среды, время их высыхания составляет 30 минут, а полные свойства – примерно через день. Обычно мы проводим термическое отверждение (80 ° C, 30 мин), чтобы ускорить процесс и оптимизировать свойства (долговечность, отталкивание).

Обычно мы проводим термическое отверждение (80 ° C, 30 мин), чтобы ускорить процесс и оптимизировать свойства (долговечность, отталкивание).

Коррелируется ли коррозионная стойкость напрямую с толщиной покрытия? Не проводилось большого количества испытаний, показывающих устойчивость к коррозии в зависимости от толщины Gentoo, так как трудно создать такую толщину Gentoo (по сравнению с краской, которая может быть нанесена на себя для достижения заданной толщины).Однако даже тонкое покрытие Gentoo (4-6 микрон) поможет предотвратить коррозию, поскольку оно гидрофобное, изолирующее и действует как барьер. Поскольку он гидрофобен, он легче удаляет воду и вещества на водной основе, чем другие поверхности. Поскольку он изолирующий, он препятствует прохождению электричества к основанию, что замедляет процесс коррозии. Поскольку он действует как барьер, многие жидкости, которые могут остаться на поверхности, будут физически отделены от подложки.

Имеются ли в Gentoo какие-либо известные проблемы химической совместимости? Нет известных проблем химической совместимости. Химический состав может быть изменен, если необходимо для адгезии к альтернативным основам, но это будет хорошо, как на стекле, металлах и керамике.

Химический состав может быть изменен, если необходимо для адгезии к альтернативным основам, но это будет хорошо, как на стекле, металлах и керамике.

Есть ли какие-либо нормативные требования к материалам, используемым в гидрофобном покрытии Gentoo? В настоящее время покрытие содержит относительно высокое содержание летучих органических соединений, поэтому при нанесении необходимо соблюдать некоторые меры контроля.

Если у вас есть приложение для GENTOO, пожалуйста, свяжитесь с нами.Обратите внимание, что GENTOO доступен только для промышленного использования и в настоящее время недоступен для потребителей.

Гидрофобные отстойники воды SARRZ

Описание

Гидрофобные отстойники воды ОГВ-Г предназначены для очистки попутной воды от нефти, газа и механических примесей на нефтедобывающих и нефтеперерабатывающих предприятиях. Очищенная пластовая вода может быть использована для дальнейших технологических целей.

Конструкция и особенности эксплуатации гидрофобных отстойников воды

Конструктивно данный тип отстойников выполнен в виде горизонтального цилиндрического резервуара с эллиптическими днищами. По всему корпусу расположены фитинги и трубы, по которым поступает сырье, отводятся сегрегированные вещества (нефть, газ, взвешенные частицы). Также в арматуру вмонтировано технологическое оборудование, контролирующее процесс: манометр, предохранительный клапан, термометр, контроллер фазового перехода, датчики уровня.Доступ внутрь сосуда осуществляется через люк, а скопившиеся загрязнения удаляются через люк для зачистки.

Оболочка может быть теплоизолированной. Это позволяет эксплуатировать отстойники при минусовых температурах без использования нагревателей технологической среды.

Саратовский водохранилище производит отстойники воды с гидрофобным слоем объемом от 25 до 200 м. 3 из стали марок 16ГС и 09Г2С. Также мы выполняем проектирование исходя из требований и условий эксплуатации, предъявляемых Заказчиком. Водоотстойники ОГВ-Г доставляются на площадку в полной заводской готовности: резервуар вводится в эксплуатацию сразу после установки резервуара на подготовленный фундамент и подключается к подающему и сливному трубопроводам и линиям забора нефти и газа.

Водоотстойники ОГВ-Г доставляются на площадку в полной заводской готовности: резервуар вводится в эксплуатацию сразу после установки резервуара на подготовленный фундамент и подключается к подающему и сливному трубопроводам и линиям забора нефти и газа.

Водоотстойники ОГВ-Г отличаются от других типов отстойников внутренними перегородками, образующими отсеки, через верхние края которых протекает пластовая вода. Параллельно производится очистка жидкости от ее компонентов.К нижней части оболочки плотно привариваются перегородки.

Перегородки образуют отсеки, количество которых зависит от требуемых параметров водоподготовки и длины резервуара. Отсеки попарно соединены между собой трубопроводом с распределителем.

Очистка пластовой воды осуществляется гидрофобным слоем в каждом отсеке. Каждый слой является масляным покровом и «задерживает» частицы нефти, газа и других веществ.

Пластовая вода поступает в резервуар выше уровня границы раздела сред по питающему трубопроводу, который имеет распределитель, отвечающий за равномерный поток жидкости к гидрофобному слою. Когда жидкость проходит через масляный слой, частицы масла частично удаляются из воды. В следующем отделении обработанная среда снова и более тщательно фильтруется.

Когда жидкость проходит через масляный слой, частицы масла частично удаляются из воды. В следующем отделении обработанная среда снова и более тщательно фильтруется.

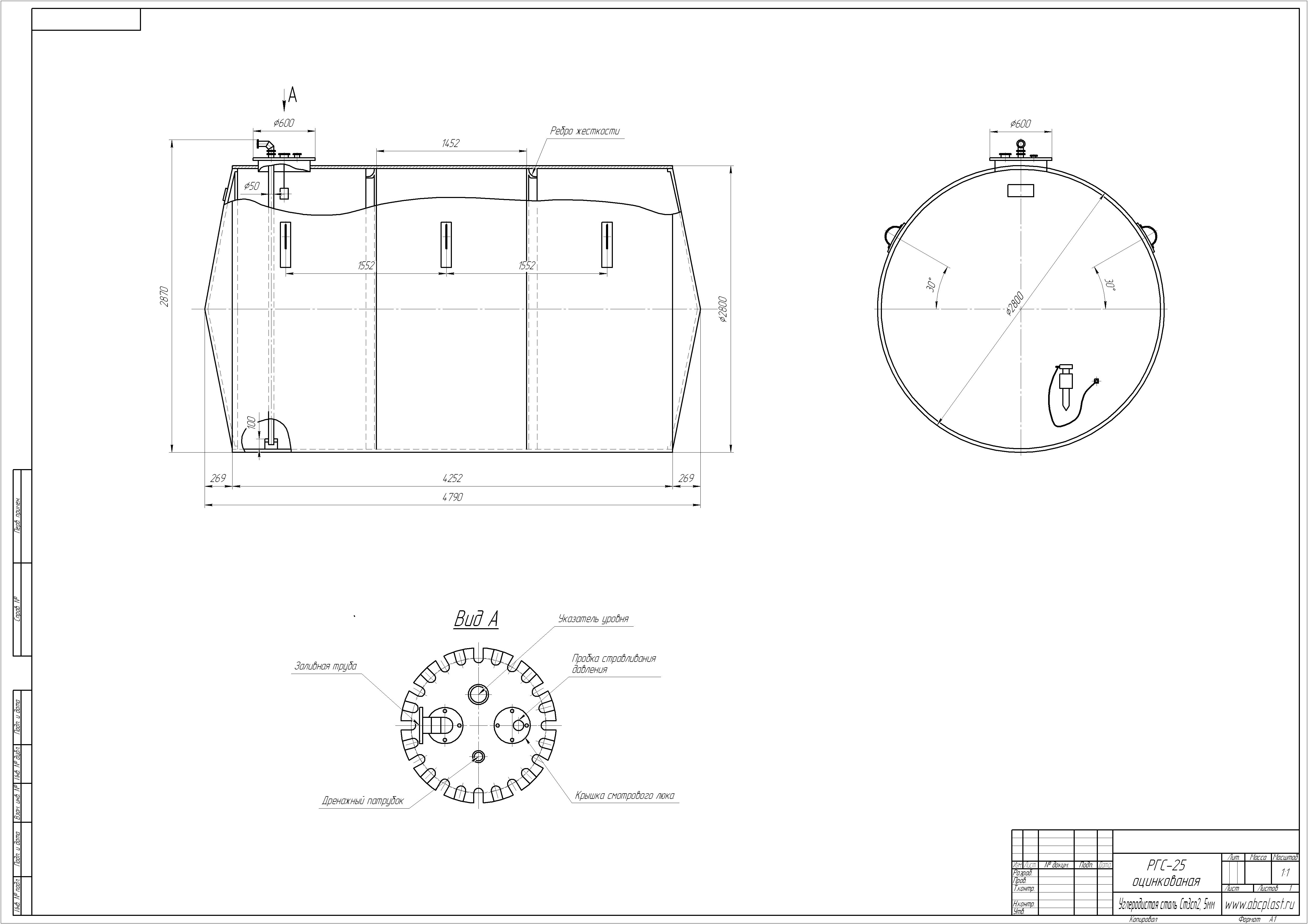

Чертеж гидрофобного отстойника для воды

Схема форсунок

| Обозначение | Задание |

|---|---|

| А1, А2, А3 | вход для исходного продукта |

| Б1 | выход масла |

| В1 | выход воды |

| Г1 | выход газа |

| Д1, Д2 | дренаж |

| Е1, Е2 | люк |

| Ж1 | манометр |

| И1 | приготовление на пару |

| К1 | предохранительный клапан |

| Л1 | датчик температуры |

| М1 | фазовый интерфейсный контроллер |

| Н1 | контроль уровня |

| П1, П2 | шкаф уровнемера |

| Р1, Р2 | люк для зачистки |

Габаритные размеры

| Объем, м 3 | 25 | 50 | 100 | 200 |

|---|---|---|---|---|

| Расход жидкости, м 3 / сут | 2000 | 4000 | 7500 | 15000 |

| Номинальное давление, МПа (кп / см 2 ) | 1,0 (10) 1,6 (16) 2,5 (25) | 1,0 (10) 1,6 (16) 2,5 (25) | 1,0 (10) 1,6 (16) 2,5 (25) | 1,0 (10) 1,6 (16) 2,5 (25) |

| Внутренний диаметр | 2400 | 2400 | 3000 | 3400 |

| L | 6285 6290 6340 | 11485 11490 11540 | 14385 14395 11485 | 22090 |

| Я | 4500 | 9700 | 12300 | 19800 |

| I1 | 600 | 1200 | 1500 | 2500 |

| I2 | 2700 | 6700 | 8000 | 13000 |

| I3 | 850 | 1500 | 2150 | 3400 |

| I4 | 350 | 500 | 700 | 1000 |

| I5 | 2250 | 4850 | 6150 | 9900 |

| I6 | 600 | 1200 | 1500 | 2500 |

| I7 | 1000 | 3000 | 3500 | 6000 |

| I8 | 500 | 1200 | 120 | 2000 |

| I9 | 500 | 800 | 1000 | 1000 |

| I10 | 700 | 1000 | 1000 | 1000 |

| I11 | 1800 | 1800 | 2200 | 2500 |

| I12 | 300 | 300 | 500 | 500 |

| I13 | 750 | 1600 | 2000 | 300 |

| I14 | 350 | 800 | 1000 | 1900 |

| I15 | 600 | 2000 | 2000 | 2000 |

| I16 | 400 | 800 | 1000 | 1000 |

| I17 | 300 | 400 | 500 | 500 |

Производительность отстойников гидрофобной воды

| Критерии | Значение |

|---|---|

| Среда обработки | пластовая вода с нефтью, газом и механическими примесями |

| Объем, м 3 | 25-200 |

| Производительность, м 3 / сутки | 2000-15000 (в зависимости от вместимости) |

| Давление технологическое, МПа | 1. 0; 1,6; 2,5 0; 1,6; 2,5 |

| Температура рабочей среды, ºС | -60 … + 100 |

| Температура окружающей среды, ºС | -40 … + 60 |

| Климатическая категория | N, NF |

| Сейсмичность, баллов | до 8 (более 8 по спецзаказу) |

Как заказать гидрофобные отстойники для воды?

Приобрести гидрофобные отстойники для воды Вы можете:

Выполняем полный комплекс работ:

- проектирование нефтегазовых объектов

- производство сепарационного оборудования

- доставка

- установка сепарационного оборудования

Влияние гидрофобного покрытия на устойчивость цементного раствора к циклу замораживания-оттаивания

Из-за пористых характеристик материалов на основе цемента они часто подвергаются коррозии под действием солевых растворов, что снижает их долговечность, особенно при повреждении при замораживании-оттаивании. циклы (FTC).Улучшение свойств поверхности – эффективный способ повысить долговечность этих материалов. В этом исследовании гидрофобное покрытие было нанесено на поверхность цементного раствора путем химической модификации материалов с низкой поверхностной энергией. Инфракрасная спектроскопия с преобразованием Фурье (FT-IR) показала, что вещества с низкой поверхностной энергией связаны с продуктами гидратации посредством химических связей. Испытание на угол смачивания водой показывает, что поверхность цементного раствора изменилась с гидрофильной ( θ = 14 °) на гидрофобную ( θ = 140 °) после химической модификации.Суммарное водопоглощение гидрофобных образцов снизилось на 90%. Между тем износостойкость гидрофобных покрытий была превосходной. По сравнению с исходным образцом скорость потери массы, прочность на изгиб и прочность на сжатие образцов гидрофобного покрытия увеличились в несколько раз в тесте FTC. Микроструктурные изменения раствора охарактеризованы с помощью сканирующей электронной микроскопии.

циклы (FTC).Улучшение свойств поверхности – эффективный способ повысить долговечность этих материалов. В этом исследовании гидрофобное покрытие было нанесено на поверхность цементного раствора путем химической модификации материалов с низкой поверхностной энергией. Инфракрасная спектроскопия с преобразованием Фурье (FT-IR) показала, что вещества с низкой поверхностной энергией связаны с продуктами гидратации посредством химических связей. Испытание на угол смачивания водой показывает, что поверхность цементного раствора изменилась с гидрофильной ( θ = 14 °) на гидрофобную ( θ = 140 °) после химической модификации.Суммарное водопоглощение гидрофобных образцов снизилось на 90%. Между тем износостойкость гидрофобных покрытий была превосходной. По сравнению с исходным образцом скорость потери массы, прочность на изгиб и прочность на сжатие образцов гидрофобного покрытия увеличились в несколько раз в тесте FTC. Микроструктурные изменения раствора охарактеризованы с помощью сканирующей электронной микроскопии. Результаты показывают, что гидрофобное покрытие может значительно улучшить сопротивление замораживанию-оттаиванию материалов на основе цемента.Образование гидрофобного слоя на поверхности материалов на основе цемента может повысить их долговечность. Результаты исследования найдут применение не только в гражданском строительстве, но и окажут большое влияние на восстановление исторических построек.

Результаты показывают, что гидрофобное покрытие может значительно улучшить сопротивление замораживанию-оттаиванию материалов на основе цемента.Образование гидрофобного слоя на поверхности материалов на основе цемента может повысить их долговечность. Результаты исследования найдут применение не только в гражданском строительстве, но и окажут большое влияние на восстановление исторических построек.

1. Введение

Бетон – это строительный материал на основе цемента с высокоэффективными механическими свойствами; он широко используется в качестве конструкционного материала для зданий, мостов, подводных туннелей и т. д. В древние времена цементные материалы, изготовленные из гидроксида кальция и глины, часто использовались для строительства того, что сегодня стало всемирно известными историческими зданиями, такими как Пантеон в Рим.Однако как современные, так и исторические здания обычно подвергаются коррозии под действием солевых растворов, благодаря которым вода проникает в бетон, что является фактором, способствующим разрушению бетона. Цикл замораживания-оттаивания (FTC) в сильно промерзших регионах вызовет устойчивое повреждение бетона из-за осмотического давления, вытеснения воды и кристаллизации в порах во время процесса FTC [1–6]. Исследователи предложили множество методов для повышения стойкости материалов на основе цемента к FTC, например, добавление воздухововлекающих веществ [7–10], пуццолановых минералов или добавок волокон [11–24].Первый метод может снизить давление кристаллизации в FTC, в то время как последний метод может улучшить плотность бетона. Однако вышеупомянутые методы приводят к негативным воздействиям на бетон, таким как ухудшение механических свойств, затрудненная обрабатываемость и повышенная усадка при высыхании.

Цикл замораживания-оттаивания (FTC) в сильно промерзших регионах вызовет устойчивое повреждение бетона из-за осмотического давления, вытеснения воды и кристаллизации в порах во время процесса FTC [1–6]. Исследователи предложили множество методов для повышения стойкости материалов на основе цемента к FTC, например, добавление воздухововлекающих веществ [7–10], пуццолановых минералов или добавок волокон [11–24].Первый метод может снизить давление кристаллизации в FTC, в то время как последний метод может улучшить плотность бетона. Однако вышеупомянутые методы приводят к негативным воздействиям на бетон, таким как ухудшение механических свойств, затрудненная обрабатываемость и повышенная усадка при высыхании.

Супергидрофобные явления широко распространены в природе [25–32]. Предыдущие исследования показали, что для того, чтобы поверхность твердого материала была супергидрофобной, должны быть выполнены два основных требования: (1) шероховатая структура микромасштабного и наноразмерного размера и (2) более низкая свободная энергия поверхности.![]() Исследователи точно выразили эту теорию с помощью модели Венцеля [33] и модели Кэсси – Бакстера [34].

Исследователи точно выразили эту теорию с помощью модели Венцеля [33] и модели Кэсси – Бакстера [34].