Монтаж конструкций и их гидроизоляция

Общие сведения

Работы по возведению конструкций станции так же, как и при разработке котлована, ведут поточным методом, предполагающим выполнение ряда технологических процессов на соседних участках длиной по 10–15 м. По выравненному и уплотненному основанию укладывают щебеночную или бетонную подготовку толщиной 10–15 см. Бетонную смесь обычно доставляют централизованно и подают в котлован кранами в контейнерах. Смесь разравнивают и уплотняют виброрейками и после отвердения выравнивают цементной стяжкой толщиной 2–3 см. По стяжке устраивают гидроизоляционное покрытие.

Технология гидроизоляционных работ зависит главным образом от вида гидроизоляционного материала. В большинстве случаев применяют оклеечную гидроизоляцию из рулонных материалов на стеклотканевой основе (гидростеклоизол, стеклобит, стеклорубероид и др.). Гидроизоляцию выполняют в два-три слоя. Полотна материала укладывают поперек оси тоннеля на предварительно огрунтованную (битумным лаком) поверхность цементной стяжки и приклеивают всей плоскостью, оплавляя покровный слой газопламенными горелками. Длину полотен принимают такой, чтобы оставался запас для наклейки на стены. Полотна должны перекрывать друг друга на 100–120 мм. Второй ряд смещают по отношению к стыкам нижележащего не менее чем наполовину ширины рулона. После возведения стен оставшиеся концы полотнищ загибают и наклеивают на стеновые блоки внахлестку.

Для защиты изоляции от механических повреждений при монтаже конструкций ее закрывают цементно-песчаной стяжкой.

Работы по гидроизоляции лотковой плиты станции выполняет звено из 2 человек. Ориентировочные затраты труда на 100 м2 изолируемой поверхности составляют около 22 чел.-ч.

Организация дальнейших работ зависит от конструкции обделки (сборная, сборно-монолитная, монолитная), формы котлована (с откосами или вертикальными стенами), конструктивного типа станции (односводчатая или с плоским перекрытием) и др.

На первых линиях Московского метрополитена станции сооружали открытым способом из монолитного железобетона.

В середине 50-х годов, когда был накоплен опыт применения сборных железобетонных конструкций в наземном строительстве, и развилась строительная индустрия. С этого периода широкое распространение получили сборные железобетонные трехпролетные конструкции станций с двумя рядами колонн (с шириной пассажирской платформы 10 м). Строительство стало круглогодичным, резко повысились его темпы, возросла мощность подъемно-транспорных средств. В соответствии с возросшей грузоподъемностью кранового оборудования в настоящее время укрупнены размеры отдельных элементов: максимальная масса элементов составила 17,4 т, а средняя достигла 10 т. Количество монтажных единиц сократилось на 38%, коэффициент сборности конструкции возрос до значения 0,99. Количество монтажных операций, приведенных к 1 м длины станции, составляет 8,75, а трудозатраты – 100–120 чел.-ч.

Эффективность сборных конструкций проявляется в существенном росте производительности труда при сооружении станции. Сооружение полносборных конструкций стало чисто монтажной операцией, высокоиндустриальным процессом.

Монтаж конструкций колонных станций

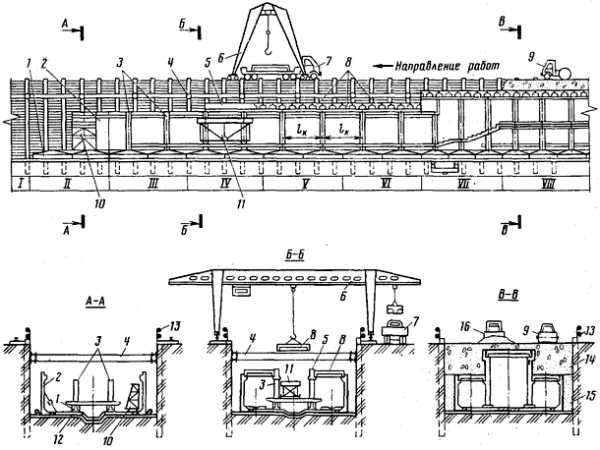

Последовательность работ по монтажу конструкций колонной станции из сборных железобетонных элементов показана на (рис. 5.24). Сборные конструкции монтируют, ведя работы на достаточно широком фронте (до 20 м). Это позволяет выполнять все технологические операции в четкой последовательности, добиваясь высокой производительности труда и надлежащего качества работ при среднем темпе возведения конструкции – 50–60 м в месяц.

Рис. 5.24 – Схема возведения колонной станции из сборного железобетона в котловане со свайным креплением: I – подготовка основания; II – укладка лотковых блоков, башмаков под колонны и установка стеновых блоков; III – установка колонн и элементов платформы; IV – установка прогонов; V – укладка плит перекрытия; VI – обратная засыпка за стены; VII – устройство гидроизоляции перекрытия; VIII – обратная засыпка конструкции; 1 – фундаментный блок; 2 – стеновой блок; 3 – колонна; 4 – расстрел; 5 – ригель; 6 – козловой кран; 7 – трейлер; 8 – плиты перекрытия; 9 – каток; 10 – тележка для монтажа стеновых блоков; 11 – тележка для сварочных работ; 12 – лотковый блок; 13 – ограждение котлована; 14 – засыпка местным грунтом; 15 – засыпка песком; 16 – бульдозер

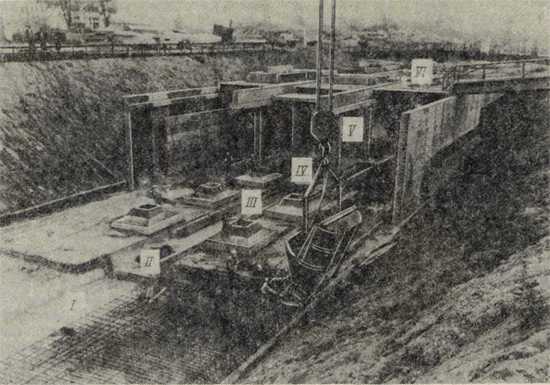

Все сборные конструктивные элементы подают автомобильным транспортом (панелевозами и трейлерами (7)) на площадку под консоль козлового крана (6) марки ККТС-20 и переносят к месту монтажа. Монтаж конструкций производят снизу вверх. Вначале на подготовленное основание устанавливают фундаментные (1) (башмаки под колонны) и лотковые (12) блоки, затем стеновые блоки (2). Блоки омоноличивают между собой, сваривая выпуски арматуры и укладывая бетонную смесь в стыки. Все эти элементы устанавливают с предварительной подливкой цементно-песчаного раствора для того, чтобы обеспечить сплошное прилегание опорной поверхности блоков к основанию. Монтаж последующих элементов ведут после набора бетоном омоноличивания требуемой по проекту прочности: вначале устанавливают колонны (3) и внутристанционные конструкции, укладывают ригели (5), а затем и плиты перекрытия (8). Швы между плитами перекрытия заливают цементно-песчаным раствором. Стеновые блоки, колонны и прогоны удерживают краном до окончания процесса подклинки и сварки закладных деталей. При сборке конструкции используют монтажные тележки (10) и (11), передвигающиеся по лотковой плите или платформе и предназначенные для выверки положения элементов обделки и для соединения их между собой посредством сварки закладных деталей. Общий вид строительства станции в котловане с откосами показан на (рис. 5.25).

Рис. 5.25 – Общий вид строительства колонной станции из сборного железобетона в открытом котловане: I – устройство бетонной подготовки и гидроизоляции лотка; II – бетонирование лотковой плиты; III – установка подколонников; IV – монтаж стеновых блоков; V – установка колонн, ригелей, элементов платформы и трубоблоков; VI – укладка плит перекрытия

В период монтажа все элементы надежно закрепляют. Положение их фиксируют с помощью геодезических инструментов по высоте и в плане от реперов и разбивочных осей. Стеновые блоки и колонны устанавливают с точностью ±25 мм в плане и профиле. Такова же величина их предельного отклонения от вертикали. Предельное отклонение фундаментных блоков и ригелей в плане должно быть соответственно ±10 и ±5 мм. Плиты перекрытия укладывают с зазором не более ±20 мм и с точностью по высоте также ±20 мм. После проверки положения элементов конструкции все швы между ними заливают цементно-песчаным раствором марки не ниже М100. Для обеспечения устойчивости конструкции станции до ее засыпки грунтом устанавливают временные связи из металлических труб и стяжек.

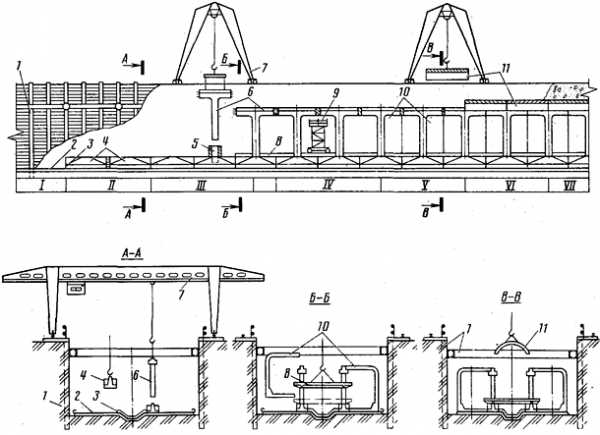

Существенно сокращается число монтажных единиц при сооружении станций колонного типа из крупноразмерных железобетонных элементов (рис. 5.26). Работы по монтажу конструкций производят в открытом котловане с естественными откосами или со свайным ограждением (1). Крупногабаритные элементы массой от 13 до 19,5 т доставляют с завода-изготовителя на строительную площадку автомашинами грузоподъемностью 12 т со специально оборудованной платформой и тракторами-тягачами грузоподъемностью 20 т на специально оборудованном прицепе-трейлере. Из-за большой площади, занимаемой складируемыми крупноразмерными элементами, в стесненных городских условиях монтаж конструкций целесообразно вести «с колес». После устройства бетонной подготовки и гидроизоляции (2) элементы конструкции монтируют козловым краном (7) марки ККТС-20 в такой последовательности. Вначале устанавливают лотковые (3) и фундаментные (4) блоки. Эти блоки омоноличивают между собой, сваривая выпуски арматуры ванно-шовным способом и заполняя стыки между блоками бетонной смесью. После того как бетон в стыках лотковых блоков достигнет 70% проектной прочности, монтируют элементы колонн-ригелей (6). Колонны с помощью кондукторов (5) устанавливают в стаканы фундаментных блоков и временно закрепляют электросваркой закладных деталей, а затем омоноличивают бетоном. Стыки ригелей соседних колонн соединяют между собой, сваривая ванно-шовной электросваркой концы арматурных выпусков и омоноличивая бетоном. Эти работы ведутся с передвижных подмостей (9). После установки каждой пары колонн монтируют платформенные плиты (8). Блоки путевых тоннелей (10) устанавливают на слой незатвердевшего цементно-песчаного раствора, чтобы обеспечить плотный контакт плоскости опирания с основанием. Параллельно ведут монтаж блоков сводчатого перекрытия (11) среднего зала станции. Поскольку размер блоков вдоль станции различен, сначала устанавливают по четыре блока путевых тоннелей с каждой стороны, а затем два более широких блока перекрытия среднего зала станции. После омоноличивания этих блоков с ригелем и с лотковыми блоками швы между блоками перекрытия заливают цементно-песчаным раствором.

Рис. 5.26 – Схема возведения колонной станции из укрупненных железобетонных элементов: I – подготовка основания; II – установка опорных подколонников; III – монтаж колонн-ригелей; IV – омоноличивание колонн-ригелей; V – укладка блоков путевых тоннелей; VI – укладка блоков перекрытия среднего зала; VII – обратная засыпка

На монтаже сборных железобетонных конструкций станции работает звено в составе 6 человек, включая электросварщиков и машиниста крана. Проходчики должны иметь смежные специальности бетонщиков, такелажников и арматурщиков.

Применение крупноразмерных элементов позволяет более эффективно использовать козловой кран, сократить количество монтажных операций и снизить трудоемкость работ на 30–35% по сравнению с рассмотренной выше конструкцией станции.

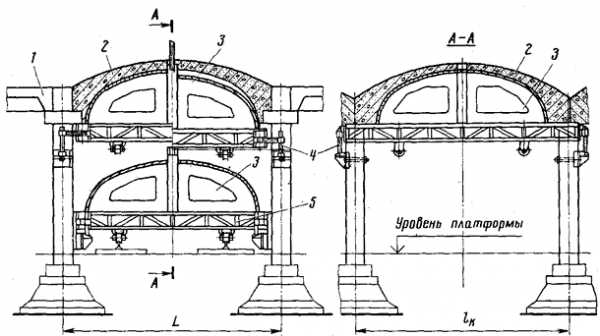

Индивидуальный и современный архитектурный облик станций колонного типа может быть создан при сооружении их со сборно-монолитными обделками. Исходя из современного уровня строительной техники элементы конструкции из монолитного бетона возводят индустриальным способом с применением арматурных каркасов, инвентарной передвижной опалубки, совершенного бетоноукладочного оборудования. Пример такого решения показан на (рис. 5.27). Станцию сооружают по типовому проекту со сборными железобетонными стенами и плитами перекрытия (1) путевых пролетов с монолитным железобетонным лотком. Отличительной особенностью этой станции являются работы по возведению перекрытия среднего зала пролетом L в виде последовательной цепи куполов (2) из монолитного железобетона. Бетонирование ведут с помощью передвижной опалубки (3). Передвижная опалубка представляет собой пространственную металлическую конструкцию с установленной на ней железобетонной формой, которая образует сферическую поверхность в перекрытии станции. Технологический процесс возведения перекрытия среднего пролета состоит из следующих операций: поднятие опалубки, ее крепление к колоннам, выведение в проектное положение, установка арматурных каркасов и бетонирование купола, отрыв опалубки винтовыми домкратами (4), спуск на платформу, перемещение в соседний пролет.

Рис. 5.27 – Схема возведения куполообразного перекрытия среднего зала станции из монолитного железобетона: 1 – сборные железобетонные плиты перекрытия станции; 2 – купол из монолитного железобетона; 3 – передвижная опалубка; 4 – винтовые домкраты; 5 – положение опалубки при передвижке

Перекрытие всех трех пролетов станции может быть выполнено и в виде железобетонной плиты, омоноличенной со сборными стенами. Возводят такое перекрытие одновременно в трех пролетах с помощью специальной передвижной опалубки.

Монтаж конструкций односводчатых станций

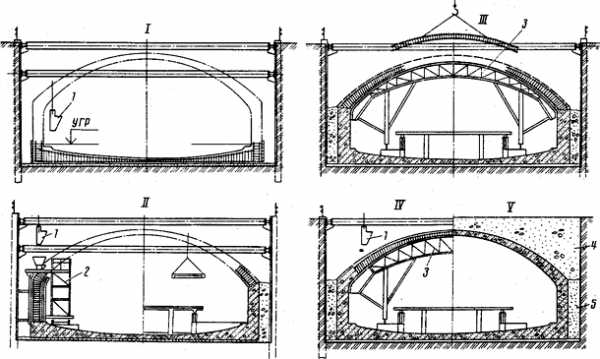

Несмотря на различия в художественно-декоративном оформлении полносборных и сборно-монолитных колонн их станций, при постоянно увеличивающемся объеме строительства сохраняется их некоторое архитектурное однообразие. Это обусловило поиск конструктивных форм станционных конструкций и технологии их сооружения. Так, при наличии мощной производственной базы высокие темпы сооружения могут быть достигнуты при строительстве односводчатых станций из сборного железобетона (рис. 5.28). Вначале на подготовленном основании из монолитного бетона сооружают обратный свод и устанавливают стеновые блоки (1). Блоки представляют собой объемные железобетонные конструкции заводского изготовления высотой до 4 м и шириной до 2,5 м. Установленные вплотную друг к другу вдоль станции, они образуют сквозной коллектор, в котором размещают транзитные кабели. На следующем участке монтируют элементы платформы (4) и вслед за этим с помощью специальной монтажной тележки (3) возводят верхний свод станции из двух железобетонных криволинейных элементов (2) также заводского изготовления. Элементы образовавшейся арки выводят в проектное положение винтовыми домкратами, расположенными на монтажной тележке, и фиксируют металлическими шпильками в замковом сечении. Затем в этом сечении устанавливают свинцовые прокладки и зазоры забивают фибробетоном.

Рис. 5.28 – Общий вид строительства односводчатой станции из сборного железобетона

В последнее время широкое распространение на метрополитенах страны получила односводчатая станция из монолитного железобетона, сооружаемая индустриальным способом с применением инвентарной передвижной металлической опалубки. Сооружают их в виде пологого или подъемистого свода переменной толщины, омоноличенного с лотковой плитой или обратным сводом. Формующаяся в опалубке конструкция позволяет легко менять ее очертание и размеры сечений в зависимости от характера нагрузок и одновременно реализовать индивидуальные особенности архитектурного замысла. Кроме этого, высвобождаются производственные площади и рабочая сила на заводе железобетонных конструкций; сокращаются транспортные расходы при доставке бетонной смеси по сравнению с аналогичными расходами при перевозке крупногабаритных деталей; не требуются последующие работы по замоноличиванию стыков сборных конструкций и установке монтажных связей. Это бесспорные достоинства.

Организация строительства станций из монолитного железобетона предусматривает применение индустриальных методов работ и максимальную механизацию трудоемких процессов за счет использования инвентарной передвижной металлической опалубки, механизированного монтажа пространственных каркасов, изготовляемых на заводе, механизированной подачи и укладки бетонной смеси.

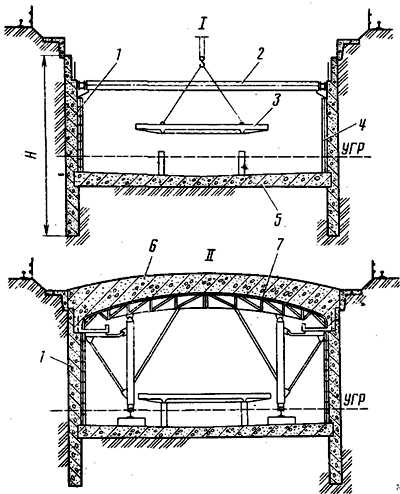

Обделку станции сооружают в три приема: сначала бетонируют лотковую плиту, затем стены и в завершение – свод перекрытия. Одновременно с лотковой плитой бетонируют опорные части стен. Работы организуют в такой последовательности (рис. 5.29). До начала работ по возведению обделки устраивают бетонную подготовку и выравнивающий слой участками по 6,0 м. Затем с отставанием на 6–8 м на подготовленное основание укладывают армокаркасы и бетонируют лотковую плиту станции и опорные части стен (этап I). После этого приступают к возведению стен станции (этап II). Для этого используют самоходную опалубку типа ОСС-1. Опалубка представляет собой передвижную платформу, на которой смонтирована решетчатая рама. На раме через гидравлические цилиндры и винтовые домкраты укреплены наружный и внутренний борта опалубки. Домкраты позволяют устанавливать опалубку в проектное положение при укладке бетонной смеси, а также отрывать ее от затвердевшего бетона. На формующей поверхности внутреннего борта монтируют короба, которые позволяют получить заданные архитектурные элементы стены. Передвигают опалубку с помощью двух гидроцилиндров. Для достижения скорости бетонирования 6 м/сут применяют два комплекта опалубки.

Рис. 5.29 – Последовательность работ (этапы I–V) при возведении односводчатой станции из монолитного железобетона: 1 – ковш для подачи бетона; 2 – передвижная опалубка для бетонирования стен; 3 – передвижная опалубка для бетонирования свода; 4 – обратная засыпка местным грунтом; 5 – обратная засыпка песком

После того как бетон в стенах достигает проектной прочности (через 28 суток) и будут закончены работы по их гидроизоляции, засыпают песком пазухи между стенами обделки и бортом котлована. Песок укладывают слоями по 0,2 м, уплотняя и поливая водой на всю длину стены. Затем монтируют внутристанционные конструкции (элементы платформы, трубоблоки и т. п.) и укладывают рельсовый путь под опалубку свода. После выполнения этих работ с отставанием на 6–8 м устанавливают арматурные каркасы (этап III) и бетонируют свод станции (этап IV).

Свод станции сооружают одновременно с архитектурным его оформлением, применяя универсальную передвижную металлическую опалубку. Основой опалубки служит самоходная тележка портального типа с приводом движения и закрепленной на ней фермой с постоянным радиусом кривизны. В каждом конкретном случае в соответствии с заданной кривизной на опорную ферму устанавливают формующие поверхности свода и архитектурных элементов, а также откидывающиеся закрылки и борта. Конструкция опалубки позволяет также изменять высоту портальной рамы. На заключительном (этапе V) выполняют оклеечную гидроизоляцию и производят обратную засыпку конструкции.

Иная технология сооружения односводчатой станции из монолитного железобетона реализована на строительстве первой очереди Минского метрополитена (рис. 5.30). Станция сооружена в виде пологого железобетонного свода переменной толщины, опертого на железобетонные стены постоянного сечения. Стены возводят в траншеях, заполненных глинистой суспензией – способом «стена в грунте». Такой способ сооружения несущих конструкций из монолитного железобетона целесообразен при расположении станции в густо застроенных районах, при развитой сети коммуникаций, на ограниченных строительных площадях. Он может быть осуществлен в любых инженерно-геологических условиях в непосредственной близости к зданиям и подземным коммуникациям (без их деформации). При этом исключается необходимость в дорогостоящих работах по водопонижению или искусственному замораживанию грунтов, а также значительно сокращается расход стального проката и трубчатых расстрелов, которые применяют при свайном креплении котлована.

Рис. 5.30 – Последовательность сооружения односводчатой станции метрополитена из монолитного бетона с возведением стен методом «стена в грунте»: I – раскрытие котлована и монтаж внутристанционных конструкций; II – бетонирование свода

Стены станции (1) бетонируют на глубину H до 12 м захватками около 3 м поочередно с каждой стороны котлована. Чтобы обеспечить точную установку в проектном положении арматурных каркасов такой длины и сплошность стены после бетонирования, каркасы стыкуют с помощью направляющих из стального проката. Жесткость арматурных каркасов во всех плоскостях обеспечивают дополнительными диагональными стержнями. В том случае, если в стенах необходимо устроить консоли для возведения многоярусных перекрытий, в каркасе оставляют ниши с арматурными выпусками. Ниши можно устроить, заполнив соответствующее пространство в каркасе минеральной ватой, обернутой гидроизолом, и закрепив с двух сторон штукатурной сеткой.

В торцовой стене станции устраивают отверстия для вывода (ввода) щитов перегонных тоннелей. Для этого в арматурных каркасах при бетонировании очередной захватки закладывают деревянные короба, заполненные песком.

Грунт котлована разрабатывают под защитой железобетонных стен (1), которые в верхней части распирают системой прогонов и расстрелов (2) или удерживают грунтовыми анкерами. После разработки котлована на проектную глубину бетонируют лотковую плиту (5), на которую устанавливают элементы платформы (3) и путевые стены (4). Железобетонный свод (6) возводят с помощью передвижной металлической опалубки (7).

Опыт применения способа «стена в грунте» при возведении несущих стен платформенного участка станции в разнозернистых песках с прослойками глинистых моренных отложений и включением крупных валунов показал, что при двухсменной работе за сутки могут быть забетонированы две захватки длиной 6 м и объемом 60 м3.

Сооружение станций со сквозной проходкой механизированными щитами

В практике строительства метрополитена мелкого заложения принята такая организация работ, когда проходку перегонных тоннелей ведут преимущественно закрытым способом с применением механизированных щитовых комплексов, а все станции на пусковом участке сооружают одновременно в открытых котлованах, используя высокопроизводительные машины и оборудование. Это позволяет на отдельных этапах работ добиться высокой производительности труда (как правило, на проходке перегонных тоннелей). В целом же на пусковом участке линии производительность труда при такой организации работ остается невысокой. Это объясняется отсутствием непрерывного и равномерного строительного процесса, что исключает возможность оперативного решения вопросов об оптимальном соотношении подготовительных, основных и завершающих работ на отдельных объектах строящегося участка линии. На темпах строительства сказывается и отсутствие строительного задела на пусковом участке к моменту завершения работ на предыдущем. Имеются и существенные технологические недостатки такой организации работ. К ним следует отнести необходимость периодического монтажа и демонтажа щитовых комплексов на станциях, а также потребность в значительных материальных и людских ресурсах, в большом количестве машин и механизмов, поскольку все станции на пусковом участке линии сооружают одновременно. Одновременное строительство всех станций, расположенных, как правило, в узлах важнейших транспортных магистралей города, существенно и на длительный срок осложняет работу наземного городского транспорта.

Решению проблемы интенсификации строительства метрополитена мелкого заложения, способствует организация работ на пусковом участке линии по эффективному поточному методу. Сущность новой технологии заключается в том, что перегонные тоннели проходят непрерывно (сквозная проходка) на всю длину пускового участка линии, а каждую станцию на этом участке сооружают последовательно по мере проходки перегонных тоннелей. Чтобы при последовательной схеме сооружения станций не увеличивать общие сроки строительства пускового участка, необходимо существенно сократить сроки строительства каждой отдельной станции. Станции отличаются от традиционных прежде всего тем, что в состав элементов основной конструкции входят тоннели, пройденные перегонными щитовыми комплексами. Именно это обстоятельство способствует сокращению сроков строительства станции в открытом котловане.

Последовательность сооружения одного из вариантов станции при сквозной проходке перегонных тоннелей была рассмотрена в лекции «Особенности организации работ открытым способом» (см. рис. 5.22, б). В определенных условиях целесообразно пропустить механизированные щитовые комплексы перегонных тоннелей через односводчатые станции, возведя в этих тоннелях опоры из монолитного бетона.

Поточная технология сооружения станций на пусковом участке при сквозной проходке перегонных тоннелей имеет следующие преимущества. Работы по сооружению всех станций выполняет одно специализированное подразделение, что дает существенную экономию трудовых ресурсов, обеспечивает значительный рост производительности труда (в 1,5–2 раза), повышает эффективность использования строительных машин и оборудования. В условиях, когда на нескольких самостоятельных объектах взаимосвязные работы выполняет одно мощное строительно-монтажное управление, открываются широкие возможности построения автоматизированных систем оперативного управления строительством, которые охватывали бы всю производственно-хозяйственную деятельность строительно-монтажного управления. Поточный метод позволяет осуществить задел на новом пусковом участке к моменту завершения работ на предыдущем. Возможности новой технологии будут использованы более полно, если предусмотреть (продиктованное местными условиями строительства и особенностями трассы) сочетание участков линии, строящихся по поточному методу, с участками станционных комплексов, где параллельно будут вестись работы традиционными методами.

Гидроизоляция конструкции

Возведенные открытым способом из сборного или из монолитного железобетона конструкции станции изолируют по стенам и перекрытию.

Если станцию возводят в котловане с естественными откосами или если между стенами котлована и станции оставлен зазор 0,8–1,2 м, изоляцию стен выполняют непосредственно по их наружной поверхности. Если же этот зазор менее 0,8 м, то гидроизоляцию устраивают по защитной стенке до возведения обделки. Защитную стенку выполняют из кирпича, бетонных или железобетонных плиток, асбошиферных листов или торкрета по металлической сетке. Гидроизоляцию выполняет звено из 3 человек. Работы ведут с передвижных подмостей снизу вверх на всю высоту, соединяя стыки полотен по длине внахлестку.

Для удержания рулона и перемещения его по стене используют траверсную подвеску и ручную лебедку. Листы гидроизоляции в сопряжении стен с перекрытием следует укладывать внахлестку, заворачивая концы полотнищ со стены на перекрытие.

Работы по гидроизоляции перекрытия аналогичны работам, выполняемым при изоляции лотка. Затраты труда на 100 м2 изолируемой поверхности стен двумя слоями стеклобита составляют 25 чел.-ч, перекрытия – 14 чел.-ч.

По перекрытию станции укладывают защитный слой бетона толщиной 15–20 см, армируя его стальными сетками. Готовую конструкцию засыпают грунтом. Особое внимание следует уделять при выполнении защитного слоя гидроизоляции сводчатых перекрытий станций. При обратной засыпке таких конструкций смещение грунта по наклонной плоскости вызывает значительные сдвигающие усилия, которые могут привести к разрыву защитного слоя и нарушению гидроизоляции.

Завершают работы ликвидацией стройплощадки, восстановлением дорожного покрытия и благоустройством территории.

К работам по сооружению входов на станцию можно приступать только после выполнения обратной засыпки конструкции вестибюля.

vse-lekcii.ru

Проектирование гидроизоляции

вернуться в раздел ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Гидроизоляция строительных конструкций

Гидроизоляция строительных конструкций – это комплекс мер направленный на предотвращение проникновения влаги и воды в материал конструкций. Гидроизоляционные работы включают в себя: подготовку поверхности, устройство гидроизоляционного покрытия.

Назначение гидроизоляции

а) Защита внутреннего объема подземных сооружений от проникновения в него капиллярной, грунтовой или поверхностной воды через ограждающие конструкции.

б) Зашита материала ограждающей конструкции от коррозии.

Воздействие воды

Фильтрационная вода возникает от дождевых и талых вод, а также случайных стоков. Попадая в грунт, она заполняет поры между отдельными частицами почвы и под воздействием собственного веса опускается в более глубокие слоя.

Почвенная влага — это вода, которая удерживается в грунте адгезионными или капиллярными силами. Почвенная влага всегда присутствует в грунте независимо от подземных или фильтрационных вод. Почвенная влага, находясь при пониженном давлении, может проникать в конструкцию, поднимаясь вверх под влиянием капиллярных сил, противоположных направлению силы тяжести.

Подземная вода обуславливается уровнем грунтовых вод в зависимости от рельефа местности я положением водоупорного слоя.

В отличие от подземных вод просачивающаяся вода и грунтовая влага не оказывают на конструкцию гидростатического давления, если конструктивное решение обеспечивает беспрепятственное стекание воды без образования застойных зон.

Мы рассмотрим следующие виды гидроизоляции:

Наносится тонкими слоями (до 2 мм) на подготовленную поверхность использую различные битумные или полимерные лаки, краски. Окрасочная гидроизоляция применяется для защиты железобетонных и металлических конструкций.

Выполняется в виде гидроизоляционного слоя (до 2 см) из горячих или холодных штукатурных растворов и мастик.

Выполняется путем наклейки рулонного гидроизоляционного материала на подготовленную поверхность. Оклеечная гидроизоляция выполняется в 3-4 слоя с защитой поверхностными стяжками.

Выполняется методом пропитки поверхности пористого строительного материала органическим вяжущим раствором (битум, полимерный лак и т.п.)

Существуют и другие виды, например, инъекционная, летая, засыпная гидроизоляции. Пока мы их рассматривать не будем.

Работы по устройству гидроизоляции

Работы по устройству гидроизоляции надлежит выполнять в соответствии с требованиями главы СНиП 3.04.01-87, а в случае необходимости в проекте должны быть указаны дополнительные требования к методу и последовательности производства работ, обусловленные конкретным проектом гидроизоляции.

При проектировании гидроизоляции вновь строящихся сооружений следует учитывать прогнозируемое повышение уровня подземных вод при эксплуатации предприятии.

saitinpro.ru

Гидроизоляция бетонных конструкций

Такие факторы внешней среды как вода, соль, ветер, перепады температур несут в себе скрытую опасность. При многолетнем воздействии они способны нанести урон бетонным конструкциям, снижая их технические характеристики. Отказ от проведения ремонтных работ приводит к образованию микротрещин, прочность камня уменьшается, появляются различного рода коррозионные процессы. Все это в значительной степени сокращает срок эксплуатации бетонной конструкции. Сразу отметим, узнать больше про гидроизоляцию бетонных конструкций вы сможете здесь (http://stdgroup-pfo.ru/gidroizojacija-betonnakh-konstrukci), на сайте http://stdgroup-pfo.ru/.

Стоит заметить, что и в настоящий момент большое количество таких сооружений не имеет защиты, либо она нарушена. Вопрос монтажа или восстановления гидроизоляции в бетонных конструкциях имеет множество решений, которые напрямую зависят от выбранных материалов и технологий. Все мероприятия, которые направлены на создание гидроизоляции, можно разделить на две группы, первичную и вторичную.

Первичная гидроизоляция бетонных конструкций

Первая группа представляет собой мероприятия, которые направлены на обеспечение непроницаемости материала конструкции – бетона. Для этого он замешивается из сырья, которое имеет повышенную стойкость к коррозии даже в агрессивной среде. Кроме этого, необходимо подобрать наиболее эффективную форму и очертания конструкции, а также назначить категории трещиностойкости, толщину защитного бетонного слоя в связи с будущими нагрузками.

Профессионалы относят к этой группе еще одно мероприятие – использование капиллярных материалов, которые изменяют структуру уже имеющегося бетона. В результате улучшается свойство водонепроницаемости, стойкости к процессу коррозии и морозам, а, следовательно, увеличивается срок эксплуатации конструкции в целом.

Стоит заметить, что этот процесс имеет свои особенности:

- поверхность, на которую наносится гидроизоляционная защита, должна быть сухой и структурно прочной;

- влажность конструкции не должна быть выше 5%;

- гидроизоляционный слой наносится со стороны позитивного воздействия воды;

- попадание в воду углеводорода разрушает подобную защиту.

Вторичная гидроизоляция бетонных конструкций

Эта защита представляет собой дополнительное покрытие поверхности со стороны влияния внешней среды специальными мембранами. В отличие от первичного вида гидроизоляции, который выполняется один раз за весь срок эксплуатации конструкции, такой способ имеет определенный срок службы и предполагает восстанавливающие защитный слой работы через определенный период.

К вторичному виду гидроизоляции прибегают, когда внешняя среда отличается большим количеством негативных факторов, которые способны привести к процессу коррозии арматуры или бетона. В этом случае конструкции или сооружения не удовлетворяют требованиям по деформации, несущей способности и проницаемости. Чтобы этого не допустить, и используется вторичная защита.

Самым распространенным способом этого направления специалисты считают использование многослойного покрытия из материалов рулонного типа. Востребована также технология однослойного покрытия, но на вертикальных участках их сложно укладывать. Также этому процессу могут препятствовать влажная поверхность, сложный профиль самой конструкции, а также ограниченность пространства.

Несмотря на то, что мировые стандарты качества на материалы для гидроизоляции пока не разработаны, не стоит покупать дешевую продукцию. Использование сомнительного сырья приводит к разрушению мембраны уже на ранней стадии эксплуатации вследствие промораживания. Также многие материалы не предназначены для защиты сложных конструкций, так как не адаптируются под их контуры, создавая множество швов. Поэтому прежде чем осуществлять покупку подобной продукции, проконсультируйтесь у специалистов или продавцов-консультантов.

www.k-see.ru

Гидроизоляция подземных конструкций

Фундамент, подвал, погреб

Существует несколько схем защиты подвальной части здания от грунтовой и атмосферной влаги: наружная проти – вонапорная, внутренняя противонапорная и гидроизоляция от капиллярной влаги (рис. 82). Существуют и другие способы нанесения гидроизоляционного слоя, также велик и выбор материалов для гидроизоляции (рис. 83).

Окрасочная гидроизоляция наносится как снаружи, так и изнутри, но только со стороны подпора воды. Она представляет собой сплошное многослойное водонепроницаемое покрытие, выполненное окрасочным способом. Этот вид изоляции применяют для защиты от капиллярной влаги 192

Рис. 82. Защита подвалов от грунтовой и атмосферной влаги: А — наружная противонапорная; 1 — слой изоляции; Б — внутренняя противонапорная; 2 — слой изоляции |

в дренирующих грунтах (песчаных, галечных, скальных и т. д.). Окрасочную битумную гидроизоляцию выполняют горячими или холодными битумными мастиками марок БН — III-IV (в том числе разжиженными и эмульсионными), а также мастиками, приготовленными на основе синтетических смол, нанося их ручным или механизированным способом на изолируемую поверхность в два — четыре слоя общей толщиной 3 — 6 мм.

Рис. 83. Гидроизоляция подвалов: а —со свободно стоящими стенами; б — с железобетонной плитой, заанкеренной в стенах; 1 — противонапорная гидроизоляция; 2 — защитное ограждение; 3 — отмостка; 4 — противокапиллярная прокладка; 5 — пригрузочная конструкция; 6 — усиление гидроизоляции; 7 — бетонная подготовка; 8 — заанкеренмая железобетонная плита; 9 — цементная гироизоляция; 10 — асфальтовый слой; УГВ — уровень грунтовых вод |

В состав горячих и хслодных мастик входит нефтяной битум и наполнители, которые подразделяются на волокнистые и пылевидные. Лучшим из волокнистых наполнителей считается асбест, менее эффективным — минеральная вата. В качестве пылевидных наполнителей применяют шлаковую пыль, молотый известняк, гипс, известь-пушонку и т. п. Для комбинированных мастик рекомендуют применять наполнители в соотношении 1:2 (одна часть волокнистых наполнителей : две части пылевидных). Готовая мастика не должна течь при уклоне 45‘ при температуре 60-70 *С, не должна давать трещин при медленном изгибе по окружности стержня диаметром 30 — 40 мм. Для приготовления мастики горячий битум перемешивают с предварительно высушенным и просеянным через сито наполнителем. Для этого на 10 кг мастики берут 8,2 — 8,5 кг битума и 1,8 — 1,5 кг наполнителя. Битум загружают в емкость с плотно закрывающейся крышкой не более чем на 3/4 ее объема и нагревают до полного плавления и исчезновения комков. Когда битум начинает пениться, с его поверхности снимают всплывшие посторонние примеси специальным металлическим сачком. Нагревают битум до тех пор, пока он не перестанет шипеть и пениться. По окончании варки масса должна быть однородной, а поверхность — зеркальной. После этого в расплавленный битум добавляют небольшими порциями сухой наполнитель и перемешивают до получения однородной массы. Битумную мастику, применяемую в горячем виде, готовят непосредственно перед началом работы для одноразового использования. В момент нанесения температура битумной мастики не должна быть менее 160 *С. Для лучшего сцепления горячей мастики со строительными конструкциями поверхность основания рекомендуют огрунтовать холодными мастиками (таблица 30) или холодными грунтовками, растворяя битум в керосине или соляровом масле в соотношении 1:2.

В подготовку поверхностей под гидроизоляцию входят следующие работы:

— срезка монтажных петель и других приспособлений;

— зачистка и закругление углов радиусом менее 10 мм;

— срезка или заполнение раствором, промывка, обеспыливание швов и неровностей с обязательной просушкой;

Таблице 30. Физико-механические свойства холодных мастик

|

— устройство температурно-усадочных швов;

Огрунтовка поверхностей перед нанесением изоляционных составов должна быть выполнена без пропусков и разрывов. Огрунтовку стяжек из цементно-песчаных растворов выполняют не ранее чем через 4 часа после их укладки, применяя грунтовки на медленно испаряющихся растворителях. Грунтовка должна иметь прочное сцепление с основанием, на приложенном к ней тампоне не должно оставаться следов вяжущего. По влажным основаниям допускается наносить только грунтовки или изоляционные составы на водной основе, если влага, выступающая на поверхности основания, не нарушает целостности пленки покрытия.

Строительное основание для окрасочной гидроизоляции должно быть жестким, ровным и прочным с закругленными (R = 3 — 5 см) или срезанными на фаску углами и гранями. Перед нанесением окрасочного состава основание очищается от грязи и пыли, высушивается и огрунтовывается разжиженным окрасочным составом, а углы и грани оклеиваются полосками ткани или рулонного материала шириной не менее 20 см. Окрасочную гидроизоляцию засыпают только мягким грунтом.

Оклеечная гидроизоляция фундаментов представляет собой слои рулонных материалов, нанесенные на предварительно подготовленное основание (рис. 84). По этому же

Рис. 85. Горизонтальная гидроизоляция цоколя стен: а — из двух слоев толя, уложенного насухо по выровненной цементной стяжке; б — из двух слоев рубероида (гидроизола) на клеевой основе |

принципу производится и гидроизоляция цоколя (рис. 85). Устраивают оклеенную гидроизоляцию при больших гидростатических напорах грунтовых вод. Наиболее распространенной подготовкой основания считается окрасочная гидроизоляция, нанесенная в 1 – 2 слоя. Для этого поверхность рекомендуется огрунтовать холодными мастиками или холодными грунтовками, растворяя их в керосине или соляровом масле. В качестве изоляционных материалов используют ги – дроизол (ГОСТ 7415-86), изол (ГОСТ 10296-79), рубероид, (ГОСТ 10923-93) пластикатные материалы и т. д. Гидроизоляционный ковер устраивают, как правило, со стороны гидростатического напора и обеспечивают его надежный зажим между изолируемой поверхностью и грунтом с усилием не менее 0,1 кг/см2. Количество слоев оклеенной гидроизоляции зависит от степени влажности изолируемого помещения и действующего гидростатического напора.

При укладке гидроизоляционного ковра на горячей мастике возможна его укладка как послойная, так и одновременная (рис. 86). На холодной мастике укладка должна быть только послойная с интервалом между нанесением отдельных слоев 12 часов. Вслед за наносимой мастикой раскатывают рулон

Рис. 86. Вертикальная оклеенная гидроизоляция: 1 — первый слой изоляции; 2 — второй слой изоляции; 3 — нанесение мастики; 4 — бачок с мастикой; 5 — выпуск ковра горизонтальной гидроизоляции |

изоляционного материала и приглаживают его. Второй гидроизоляционный слой наклеивают так, чтобы его кромки перекрывали ранее уложенный слой на 70 — 100 мм. В каждом последующем слое полосы смещают: в двухслойном покрытии на 1/2 ширину полосы, в трехслойном — на 1/3 и т. д. При этом нахлест должен быть одинаков по всей длине. Чтобы при наклеивании полотен не оставалось пузырей, их необходимо хорошо разглаживать и промазывать мастикой края. Плохо прижатый край рулонного материала может пропускать влагу и при замерзании будет разрушать гидроизоляционный ковер. Деформационные швы изолируемых конструкций при устройстве безнапорной гидроизоляции покрывают всеми слоями ковра и двумя дополнительными слоями стеклоткани или густой металлической сетки.

Мембранная гидроизоляция является одной из разновидностей оклеенной гидроизоляции с использованием новейших технологий. Суть мембранной гидроизоляции заключается в применении тонких, эластичных, усиленных специальным рулонным материалом систем, способных нести большую нагрузку. Преимущество мембранной гидроизоляции перед обычной оклеенной или цементной заключается в возможности ее применения в любых условиях работы, вплоть до сверхтяжелых. Поэтому область применения мембранной гидроизоляции практически не ограничена. На рынке РФ мембранная гидроизоляция представлена несколькими видами передовых технологий, среди которых лидирует по рейтингу система “LATICRETE 9235”, одобренная Международной организацией представителей строительства (ISBO) как гидроизоляция “для эксплуатации в особо тяжелых условиях”.

В отличие от прочих применяемых материалов толщина мембраны составляет всего 1 мм, что делает ее практически безусадочной при сжатии. Это позволяет при больших нагрузках на сжатие избежать растрескивания или выкрашивания межплиточных швов. Диапазон эксплуатационных температур колеблется от -35 до +138 ‘С, что позволяет применять эту систему во всех климатических поясах России, в холодильных камерах и термических цехах. Система “LATICRETE 9235” выдерживает динамические и знакопеременные нагрузки, а также раскрытие трещин до 2 мм без проявления дефектов в отделочном лицевом слое. Это дает возможность выполнять бездефектные работы при устройстве бассейнов, стыков гибких оснований, подвергающихся вибрационному или динамическому воздействию.

При нанесении наружной противонапорной гидроизоляции ее верхний край должен быть выше предполагаемого уровня грунтовых вод не менее чем на 0,5 м. Горизонтальный участок гидроизоляции наносится по выровненной и гладкой бетонной подготовке до устройства пола подвала. Вертикальные участки гидроизоляционного слоя защищают кирпичной кладкой или штукатурным слоем.

Несмотря на свои положительные свойства, листовые и рулонные материалы для гидроизоляционных работ используются в ограниченном количестве. Это связано как с технологическими трудностями, возникающими при производстве работ, так и с недостаточной механической прочностью многих материалов.

Внутренняя гидроизоляция позволяет устранить мельчайшие дефекты бетонирования и сделает подвал полностью водонепроницаемым. Внутренняя гидроизоляция, как правило, выполняется путем оштукатуривания или пропитки стен специальными составами. Оштукатуривание стен позволяет исправить погрешности в бетонировании поверхности с одновременным усилением герметичности стен. Так как во главу угла, ставятся требования герметичности, то при оштукатуривании используются растворы, обладающие водооталки – вающими свойствами.

Традиционно для гидроизоляционного слоя применялся водонепроницаемый безусадочный цемент (ВВЦ) или портландцемент с уплотняющими добавками (алюминат и нитрат натрия, гидрат окиси железа идр.). Ручным способом цементную изоляцию наносят при относительно небольших (до 100 м2) объемах работ, как правило, при безнапорных водах. Поверхность такой гидроизоляции в свежем состоянии рекомендуется затирать цементом (“желеэнить”).

Каждый последующий слой должен быть нанесен на отвердевшую поверхность не позднее, чем через сутки после нанесения предыдущего слоя с применением портландцемента и не позднее, чем через 30 минут с применением ВБЦ. До нанесения последующего слоя каждый отвердевший предыдущий слой изоляции обдувают сжатым воздухом и смачивают водой, а в случае перерыва в работе — очищают пескоструйными аппаратами или стальной щеткой с последующим обдуванием сжатым воздухом и смачиванием водой.

Применяемая при штукатурной гидроизоляции металлическая сетка и арматура должна быть очищена от ржавчины и покрыта антикоррозийным составом. Сетки устанавливают по средней линии изоляционного покрытия. Отклонения от этой линии не должны превышать половины толщины одного слоя изоляции.

Гидроизоляционный слой наносят сначала на стены и потолки и только после этого на полы с обязательной их очисткой от схватившегося раствора.

Современные строительные технологии пополнились целой серией гидроизоляционных материалов ГИДРО, дающих поразительный эффект. При этом достигается полная водонепроницаемость, увеличение срока эксплуатации строительных конструкций, повышение морозо – и коррозийной стойкости. Материалы используются в соответствии с инструкцией изготовителя.

Гидро-S и Гидро-SII применяют при штукатурке стен для получения водонепроницаемых конструкций. Для получения цементно — песчаных или бетонных растворов ГИДРО-S может использоваться в тех же пропорциях, что и обычный цемент (для создания абсолютно водонепроницаемых растворов), а также в определенных пропорциях с обычным цементом (для приготовления растворов необходимой степени водонепроницаемости).

Для получения водонепроницаемого штукатурного раствора одну часть цемента “ГИДРО-S” (450 — 600 кг в зависимости от требуемой марки) смешивают с 2 — 3 частями чистого (без глинистых органических включений) песка модулем крупности 0,6 — 1,5 мм в основной своей массе. Толщина наносимого слоя должна быть не менее 3 мм. Слой наносят в три приема после схватывания каждого предыдущего с хорошим уплотнением каждого слоя. В случае появления усадочных трещин на второй-третий день после нанесения их

нужно хорошо затереть или заштукатурить тем же составом. Оштукатуренные поверхности необходимо поддерживать во влажном состоянии в течение первых 10 дней. Если имеется постоянный подпор воды, то дополнительного смачивания не требуется. Для штукатурных растворов и опорных слоев можно использовать добавку ИНДРОСИЛЕКС, которую при приготовлении раствора засыпают просто в воду. После этого раствор приобретает водоотталкивающие свойства и его можно с успехом использовать для гидроизоляции стен подвала.

Все указанные способы имеют один очень важный недостаток, который заключается в закупоривании пор, после чего стены перестают “дышать”. Устранить этот недостаток поможет обмазочная гидроизоляция, которая пришла в нашу страну из Европы. Для этого строительная индустрия производит материалы, физические свойства которых позволяют стене “дышать”. Суть этого процесса заключается в том, что нанесенный на стену материл после высыхания представляет собой мембрану, способную пропускать воду в виде пара, но задерживать ее в виде жидкости. К примеру, фирма ТЛИМС-Продакшн” выпускает материал ГЛИМС-BoAoStop, который в исходном состоянии представляет собой сухую смесь. Наносят его на стены малярной кистью или шпателем в два слоя, что позволяет закрыть все неровности и поры. Первый слой сохнет в нормальных условиях одни сутки. Второй слой наносят в поперечном направлении по отношению к первому, и всместе они сохнут неделю. Недостатком этого материала является его хрупкость при достаточно высокой прочности. Поэтому мембрану защищают слоем цементной штукатурки.

Торкретирование стен заключается в нанесении на изолируемую поверхность слоя цементного раствора под давлением. Нанесенный методом торкретирования водонепроницаемый слой поддерживает конструкцию стены в сухом сото – янии. Для этого со стороны подпора воды смесь песка и цемента при помощи торкрет-установки наносят на участки полосой 40 — 50 см и толщиной 5 — 10 мм. Торкретирование выполняют двумя способами: сухим и мокрым. При сухом методе смесь подается по резиновому рукаву и на выходе из сопла затворяется водой, подаваемой под давлением по отдельному шлангу. При мокром торкретировании раствор во взвешенном состоянии подается по шлангу и через сопло наносится на поверхность, распыляясь сжатым воздухом, который поступает по отдельному шлангу. Уход за цементно-песчаным покрытием состоит в увлажнении его 2 — 3 раза в сутки на протяжении 15 дней. Если для торкретирования используется безусадочный цемент, то увлажнение выполняют через два часа после торкретирования и повторяют каждые три часа в течение суток.

Погреб под гаражом удобен тем, что не занимает отдельного места на участке, в него легко попасть зимой, так как вход не засыпается снегом (рис. 49). Такой погреб намного дешевле отдельно …

В случае, когда к сооружению погреба приступают уже после того, как построен дом, целесообразнее делать заглубленный погреб под какой-либо постройкой (хозблок, кухня, гараж, веранда), которая еще только строится. Тогда стены …

Качество капусты зависит от того, в каких условиях она будет храниться, причем кочаны за

msd.com.ua