Холодная гидроизоляция фундамента битумом своими руками

Фундамент является главным несущим элементом любого сооружения, требующим к себе особого внимания, начиная с проектирования и заканчивая выполнением гидроизоляционных работ.

Одним из самых распространенных материалов, благодаря своей экономичности и простоте использования, считается битумная мастика для гидроизоляции фундамента.

Содержание

- 1 Особенности применения

- 2 Достоинства и недостатки

- 3 Технология производства работ

- 3.1 Инструмент и материалы

- 3.2 Подготовка поверхности

- 3.3 Нанесение праймера и мастики

- 4 Рекомендации и советы

Особенности применения

Выполнение гидроизоляции оснований требуется для недопущения капиллярного проникновения воды из грунта, а также поверхностных вод в здание сквозь толщу бетона, а также для продления срока службы фундамента.

Гидроизоляция фундамента мастикой из битума – один из старейших и наиболее распространенных методов защиты.

Если решено выполнить работы по гидроизоляции своими руками, то применение битумной мастики можно назвать оптимальным решением.

Строительный битум как материал представляет собой вязкую структуру натурального происхождения, в состав которой включены углеводородные ингредиенты и их различные производные.

В зависимости от включенных составляющих производится несколько видов мастики:

- Битумная;

- Битумно-полимерная;

- Полимерная.

Для гидроизоляции небольших площадей своими руками удобнее всего применить обмазочную гидроизоляцию, основу которой составляет обыкновенный битум.

Гидроизоляционная обмазочная смесь не отличается долговечностью, но считается самым удобным, экономичным и быстровысыхающим материалом. Битумная мастика экологична, легко наносится на поверхности, обладает хорошей адгезией.

Достоинства и недостатки

Гидроизолированный мастикой фундаментВыполнение гидроизоляции фундаментов битумной мастикой обладает рядом достоинств:

- Отсутствие швов на созданном водонепроницаемом экране;

- Высокое сцепление с любым материалом;

- Возможность самостоятельной обработки поверхностей основания битумом без привлечения помощников;

- Относительная долговечность полученного гидроизоляционного слоя

- Высокая скорость производства работ;

- Возможность использования при любых температурных условиях;

- Устойчивость к вредному воздействию влаги;

- Низкая стоимость битума и удобство доставки на строительную площадку.

Недостатком применения битумной мастики можно назвать большие затраты труда при обработке значительных площадей фундаментов своими руками. Иногда приходится ожидать, когда битум засохнет и полностью наберет свои изоляционные свойства.

Технология производства работ

Инструмент и материалы

Для производства работ по гидроизоляции фундамента потребуются такие материалы и инструмент:

- Строительный фен;

- Пила-болгарка;

- Грунт;

- Мастика;

- Цементный раствор;

- Праймер;

- Шпатель;

- Валик либо малярная кисть.

Подготовка поверхности

Выполнение гидроизоляции фундамента своими руками следует начать с подготовки поверхности. При наличии сколов и раковин, их следует устранить специальным цементным раствором, изготовленным из готовых мелкозернистых смесей. Посмотрев видео, Вы узнаете, как правильно подготовить поверхность к гидроизоляции.

Если пропустить этот этап работ, то впоследствии слой битумной мастики растрескается и начнет лопаться, в итоге гидроизоляция будет выполнена некачественно и придется наносить ее снова. При выполнении гидроизоляции фундаментов битумом недопустимо присутствие на поверхности острых «гребешков», от которых обязательно нужно избавиться. Для их устранения необходимо тщательно пройтись болгаркой по основанию.

Процесс шлифовки фундаментаПри помощи все той же болгарки со специальной насадкой также обрабатываются и углы фундамента. Они срезаются в форме фаски или слегка закругляются (радиус окружности должен находиться в интервале 3-6 см). По линиям переходов горизонтальных поверхностей в вертикальные устраиваются выкружки, с помощью которых обеспечивается сопряжение элементов конструкции.

Они срезаются в форме фаски или слегка закругляются (радиус окружности должен находиться в интервале 3-6 см). По линиям переходов горизонтальных поверхностей в вертикальные устраиваются выкружки, с помощью которых обеспечивается сопряжение элементов конструкции.

По окончании вышеперечисленных работ фундамент следует тщательно очистить от пыли, грязи и образовавшихся осколков бетона. Для сушки поверхности и предотвращения вздутия мастики используется строительный фен.

Для уверенности в том, что сушка проведена качественно, рекомендуется провести несложный эксперимент. Кусок полиэтиленовой пленки укладывается на основание и герметично крепится на нем. Если по истечении суток под пленкой не образовался конденсат, то битумная мастика ляжет идеально. Присутствие конденсата говорит о том, что поверхность необходимо просушить более тщательно.

Нанесение праймера и мастики

В целях уменьшения расхода битума поверхность фундамента следует прогрунтовать. Грунтовку лучше всего осуществлять с использованием праймера, который подбирается с учетом вида применяющейся мастики.

Грунтовку лучше всего осуществлять с использованием праймера, который подбирается с учетом вида применяющейся мастики.

Нанесение грунтовки производится в один слой по всей площади основания, для ее полного высыхания следует выждать 3-4 часа. При выполнении такой работы понадобится кисть либо валик.

Наносить мастику рекомендуется шпателем со стороны подпора воды по направлению от низа к верху. Слои битума должны быть сплошными и ровными, не допускается появление разрывов. Каждый последующий слой наносится только после полного высыхания предыдущего.

Для определения готовности поверхности к дальнейшей обмазке своими руками следует прикоснуться к ней пальцем – если поверхность липкая, то необходимо подождать еще некоторое время.

После нанесения последнего слоя битумная гидроизоляция засыпается мягким грунтом для продления срока ее службы.

Рекомендации и советы

Для качественного выполнения гидроизоляции фундамента своими руками мастику можно наносить посредством безвоздушных напылительных агрегатов, при помощи которых снижается расход материала и создается ровное покрытие.

Для снижения расхода битума также требуется следить за толщиной наносимых слоев. Когда битум наносится в два слоя, толщина каждого должна составлять не более 1,5 мм. При нанесении мастики в 3-4 слоя, каждый из них должен быть порядка 1 мм. Для определения толщины слоев рекомендуется использовать универсальный толщиномер.

Срок высыхания мастики зависит от толщины слоя и от погодных условий. В среднем на застывание необходимо примерно 4-6 часов. Если погода холодная, то времени потребуется больше.

В зависимости от того, на горизонтальные или вертикальные поверхности наносится мастика, расход ее может быть различен. Для горизонтальных участков расход составляет порядка 1-2 кг на м2, для вертикальных – 0,5-0,7 кг.

Выполненная своими руками гидроизоляция фундамента получится долговечной и качественной при условии проведения ее в несколько этапов, в точности соблюдая данные рекомендации и не отступая от технологии работ.

При этом фундамент здания будет надежно защищен от проникновения влаги.

Обмазочная гидроизоляция фундамента битумной мастикой

Содержание

- Типы битумных мастик

- Требования к толщине гидроизоляции

- Специфика укладки материала

- Расчет расхода битумной мастики

- Технология гидроизоляции обмазочного типа

- Подготовительные операции

- Грунтовка

- Нанесение мастики

- Обеспечение армирования гидроизоляционного состава

- Заключение

Обмазочная гидроизоляция фундамента битумной мастикой является распространенным способом обеспечения нормального состояния строительных конструкций и их защиты от воздействия влаги. Материал представляется собой специальный вязкий состав на основе битума, обладающий гидроизоляционными способностями.

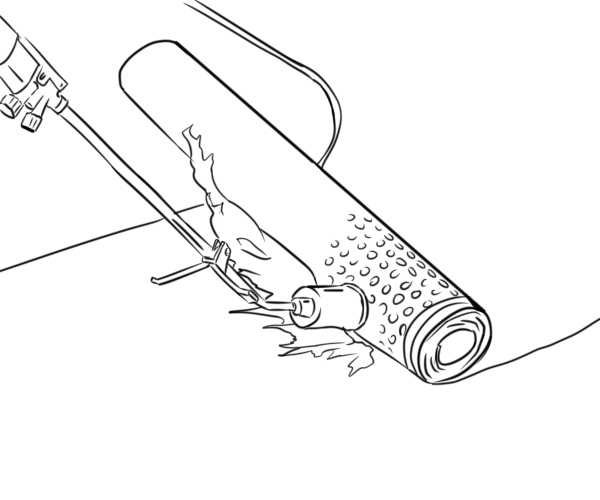

Еще не так давно соответствующие работы выполняли своими руками путем нагрева материала на открытом огне, с последующим нанесением в расплавленном виде на обрабатываемые поверхности. Сейчас технологический процесс несколько упростился. Мастику разводят растворителями, после чего ее легко и удобно наносить на конструкции.

Сейчас технологический процесс несколько упростился. Мастику разводят растворителями, после чего ее легко и удобно наносить на конструкции.

Типы битумных мастик

Изоляцию фундамента можно осуществлять при помощи самых разных материалов. Они отличаются по методу нанесения, составу, сфере применения. Неизменным остается только функциональная принадлежность – гидроизоляция строительных элементов. Различают полимерные мастики, которые не имеют особого распространения, и составы на основе битума и полимеров, главным образом использующиеся в современном строительстве.

Битумно-резиновая мастикаИзвестны следующие варианты мастик:

- Битумная. Главным связующим являются мел, асбестовый материал, раствор цемента, минвата и другие элементы.

- Битумно-эмульсионная. Выполняется на основе воды, измельченного битума, минеральных наполнителей, технологических составляющих.

- Битумно-резиновая. Она выполнена на основе битума, пластификатора и измельченного компонента ЭПДМ.

Наносится она гидроизоляция в подогретом состоянии.

Наносится она гидроизоляция в подогретом состоянии. - Битум строительный. Укладка материала осуществляется в горячем виде, при температуре состава до 250—350 градусов.

- Битумно-полимерная. Производится из модифицированных полимеров, растворителя, специального наполнителя и крошки на основе каучука.

Наиболее распространенной являются мастики производства фирмы Технониколь.

Требования к толщине гидроизоляции

Согласно технологии гидроизоляции фундамента, битумные составы рекомендуется распределять по поверхности равномерно, в несколько слоев, количество которых может доходить до 4. В зависимости от глубины основания выбирается соответствующая толщина защиты. Так при заглублении конструкции до 2 метров величина изоляции должна составлять не менее 2 мм, до 5 метров – не менее 6 мм.

В качестве контрольного инструмента для определения необходимых параметров может использоваться гребенка, диск и универсальный толщиномер. Технологические измерения не сложно производить и своими руками.

По эффективности и популярности следует также выделить защиту фундамента с применением смеси стекла и жидкой резины, с глубоким проникновением в материал. Вариант универсальный и актуален и для монолитных конструкций, и для ленточных сооружений.

Мастика ТехноникольСпецифика укладки материала

Поскольку технология нанесения предусматривает послойную укладку, рекомендуется каждый последующий пласт распределять по поверхности после того, как просох и затвердел предыдущий. Вопреки нормам и правилам малярного дела, необходимая адгезия наступает только после полного застывания нанесенного материала, в противном случае существует вероятность расслоения компонента.

Как и многие другие операции, степень высыхания мастики определяется своими руками путем тактильных ощущений. Липкая основа говорит о необходимости оставить материал еще на некоторое время. Определенного времени готовности не существует, поскольку оно зависит от ряда факторов, в том числе температуры окружающей среды, влажности воздуха, состояния основания фундамента и т.д.

Липкая основа говорит о необходимости оставить материал еще на некоторое время. Определенного времени готовности не существует, поскольку оно зависит от ряда факторов, в том числе температуры окружающей среды, влажности воздуха, состояния основания фундамента и т.д.

Расчет расхода битумной мастики

Расход является важным параметром в строительстве, который играет определяющую роль в конечном бюджете, качестве и надежности всей конструкции. Рекомендуется не экономить в этом вопросе. Обычно расход в 1м2 указывается на упаковке гидроизоляционных материалов. В случае, если таковой информации нет, но представлен рекомендуемый параметр слоя, то соответствующие данные определяются расчетным путем.

Гидроизоляционный компонент зачастую состоит из летучих растворителей, которых содержится в составе от 30 до 70%, что говорит о величие изменения объема битумной мастики после ее полного высыхания.

Обычно средний расход составляет не более 3-5 кг для фундамента и в пределах 4-6 кг для кровли. Закрепление рубероида посредством битумной мастики своими руками обойдется в 2 кг состава. Стоит обратить внимание, что при горячем нанесении расход гидроизоляции несколько увеличивается. Все представленные данные по расходу взяты из расчета нанесения материала на площадь в 1 м2.

Закрепление рубероида посредством битумной мастики своими руками обойдется в 2 кг состава. Стоит обратить внимание, что при горячем нанесении расход гидроизоляции несколько увеличивается. Все представленные данные по расходу взяты из расчета нанесения материала на площадь в 1 м2.

Необходимая толщина защитного покрытия достигается путем распределения мастики в 3-4 слоя, применительно к наклонным и вертикальным строительным элементам.

Технология гидроизоляции обмазочного типа

Подготовительные операции

Изначально следует уделить повышенное внимание качеству состояния рабочей поверхности. Требуется добиться максимальной ее адгезии, для чего удаляются грязь, смолы, масла, жировые компоненты, мусор, пыль и т. д. Битумная мастика великолепно ложиться на цельные, ровные, гладкие основания, со скругленными угловыми конструкционными элементами и поверхностями с фаской. Места перехода стен и основания должны обозначаться галтелями.

д. Битумная мастика великолепно ложиться на цельные, ровные, гладкие основания, со скругленными угловыми конструкционными элементами и поверхностями с фаской. Места перехода стен и основания должны обозначаться галтелями.

Обычно фундамент имеет бетонное основание, обладающее многочисленными микроскопическими пустотами, в которых содержится воздух. Ввиду этого необходимо поверхности затереть мелкозернистым раствором цемента, на основе сухой смеси. Подлежат устранению и места стыковки опалубки.

Подготовительная работа своими руками подразумевает наличие полностью сухой поверхности конструкции. Если это не так, после нанесения мастики материал будет вспучиваться и расслаиваться. Технические нормы регламентируют величину допустимой влажности не более 4% для обычной смеси, и не более 8% для водоэмульсионного состава.

Проверить возможность нанесения мастики на бетонный фундамент очень просто. Берется обычная полиэтиленовая пленка, которая раскладывается на основании и оставляется до одних суток. Если после этого не наблюдается появление жидкости под материалом, то можно приступать к основной стадии гидроизоляции.

Если после этого не наблюдается появление жидкости под материалом, то можно приступать к основной стадии гидроизоляции.

Грунтовка

Грунтование поверхности позволяет добиться улучшенной адгезии изолятора. Для этих целей используется праймер. В зависимости от состава, выбирается потребная разновидность покрытия. Грунт можно наносить своими руками кистью, валиком или распылителем, контролируя его правильный расход. Достаточно всего одного слоя, который обязательно должен высохнуть.

Нанесение мастики

Гидроизоляция на вертикальные элементы наносится по всей рабочей поверхности, для чего подойдет валик, кисть, шпатель или любой другой способ. Если производится горизонтальная обработка – допускается распределять состав наливкой смеси. Важно контролировать равномерность, непрерывность и однородность каждого пласта.

Изоляционная масса распространяется по вертикальной или наклонной поверхности с нижней части вверх. Каждый соседний слой фундамента должен быть параллелен предыдущему. Обычно нанесение осуществляется с внешней части конструкции, на которую при эксплуатации здания воздействует влага.

Обычно нанесение осуществляется с внешней части конструкции, на которую при эксплуатации здания воздействует влага.

Обеспечение армирования гидроизоляционного состава

В местах, где две и более поверхности примыкают одна к другой, появляется опасность появления трещин и других повреждений фундамента. Выходом может стать армирование поверхности защитного состава. Основной для этого является стеклохолст или стеклоткань. Их стоимость и расход невелик, поэтому не стоит упускать этот момент из виду.

Технология их нанесения заключается в погружении материала в изоляционный слой, с тщательным прижатием малярным валиком, что позволяет плотно закреплять его с гидрозащитой. Поверх наносится окончательная масса. Рекомендуется придерживаться правила, когда стекловолокно должно перекрывать проблемные места по ширине не менее 100 мм.

Заключение

Если придерживаться приведенных элементарных правил, советов и рекомендаций, то получится качественно, надежно и доступно осуществить надежную защиту фундамента любого типа с помощью битумной гидроизоляции.

Битумная мастика для гидроизоляции фундамента

Содержание

- 1 Преимущества и недостатки

- 2 Виды мастик

- 3 Как наносить?

- 4 Нанесение мастики при отрицательной температуре

Гидроизоляция фундамента битумной мастикой – один из простейших и надежных способов защиты основания от пагубного воздействия влажности. Перед тем, как использовать это средство, следует внимательно изучить нюансы и особенности этого материала и работы с ним.

Преимущества и недостатки

Анализируя набор характеристик битумных мастик, следует констатировать факт, что количество преимуществ значительно превышает число недостатков.

Итак, к несомненным достоинствам средства относятся:

- Прекрасная эластичность материала, обеспечивающая прекрасную адгезию со стенками основания. Такое качественное «сцепление» позволяет хорошо защитить поверхность от воздействия влажности.

- Если дом в процессе эксплуатации дает усадку, покрытие, образованное битумной мастикой, продолжает оставаться целостным.

- Гидроизоляция фундамента мастикой позволяет защитить от коррозии металлические компоненты основы, а это в разы продлевает жизнь фундамента и всего строения.

- Благодаря защитному слою из мастики на стенках не образуются плесень и грибок.

- Наносить мастику очень легко, она отлично заполняет все трещинки и поры в поверхности. А скорость покрытия значительно превышает время, которое требуется на работу с другими гидроизоляционными материалами.

- Благодаря своей клейкости битумная мастика прекрасно подходит для приклеивания рулонной гидроизоляции.

- Материал не имеет жестких ограничений по температурным условиям при нанесении.

- Мастика для фундамента стоит недорого. Этот способ гидроизоляции относится к числу бюджетных.

Недостатков у битумной мастики практически нет. Среди минусов можно назвать, пожалуй, лишь длительное время, которое требуется на высыхание материала. Придется подождать, пока мастика просохнет полностью, и лишь после этого приступать к следующему этапу строительства.

Виды мастик

Битумная мастика для гидроизоляции фундамента бывает следующих разновидностей.

«Горячего» или «холодного» нанесения. Первый вариант предполагает предварительное нагревание состава перед началом работы. Причем разные мастики, требующие разогрева, могут иметь разные температуры нагревания. Поэтому профессионалы никогда не замешивают вместе мастики, имеющие различные характеристики. Помимо этого, разогрев горячей мастики возможен только при условии наличия специальных навыков. Так что, не имея опыта работы с подобными материалами, лучше выбрать вариант с «холодным» нанесением.

В зависимости от того, что является основой для производства мастики, выделяют водный состав и средство с органическим растворителем. Если вы хотите развести мастику пожиже, добавлять в нее можно только жидкость, составляющую ее основу.

В продаже представлены однокомпонентные и двухкомпонентные мастики. Первые полностью готовы к нанесению. Чтобы приступить к работе, их нужно просто хорошо размешать. Двухкомпонентный вариант требует приготовление смеси по инструкции из имеющихся в наборе составов. Такая мастика сохнет очень быстро. В связи с этим работы по нанесению нужно выполнять проворно. Такая технология не очень удобна, особенно для новичков. Однако двухкомпонентные покрытия имеют более высокий уровень прочности, а само средство отличается большим сроком годности.

Двухкомпонентный вариант требует приготовление смеси по инструкции из имеющихся в наборе составов. Такая мастика сохнет очень быстро. В связи с этим работы по нанесению нужно выполнять проворно. Такая технология не очень удобна, особенно для новичков. Однако двухкомпонентные покрытия имеют более высокий уровень прочности, а само средство отличается большим сроком годности.

Деление мастик также производится по добавкам, которые входят в их составы. Вот какие варианты битумной мастики можно сегодня найти в магазинах:

- Резиновая – в дополнение к нефтяному битуму в составе идет включение синтетического каучука, что придает мастике эластичность.

- Минеральная – имеет минеральные наполнители — добавки в виде мела, доломитовых, кварцевых, известняковых, асбестовых и прочих включений. Такие мастики изготавливают на основе масляных растворителей. Это не затвердевающая гидрозащитная масса, устойчивая к гидравлическим, механическим и вибронагрузкам. Эти свойства материала позволяют применять его гидрозащиты заглубленной части фундаментов.

- Каучуковая – вязкая, эластичная, плотная масса. Сохнет такая мастика 6-12часов. Перед нанесением битумно-каучуковых мастик бетонную поверхность смачивают водой. Предварительно грунтовать бетон не нужно.

- Полимерная – разновидность водоэмульсионных мастик. Отличается отсутствием резкого запаха, что позволяет применять ее также внутри помещений. Создает надежное плотное покрытие, защищающее от влажности, а также токсичного газа-радона, поднимающегося из грунта. Сохнет до 8часов.

- Латексная – основа материала водоэмульсионная. Мастику изготавливают с добавлением латекса – каучука с улучшенными свойствами. Большая часть латексно-битумных мастик однокомпонентные холодного типа – то есть их можно применять сразу. Со смесями такого типа разрешается работать даже при температурах ниже нуля, не подогревая их. Перед тем, как наносить мастику, поверхность грунтуют.

- Масляная – эти мастики прекрасно подойдут для покрытия заглубленных конструкций благодаря своей морозоустойчивости.

Мастики идеальны для поверхностей из любых материалов. Для разведения до более жидкого состояния используют уайт-спирит либо разбавляют бензином.

Мастики идеальны для поверхностей из любых материалов. Для разведения до более жидкого состояния используют уайт-спирит либо разбавляют бензином.

Перед покрытием мастикой поверхность иногда надо загрунтовать. Выполняют это битумным праймером. Он имеет очень жидкую консистенцию и по факту является мастикой, разбавленной водой либо растворителем. Праймер распределяют по поверхности, используя валик, кисти или пульверизатор. Сохнет загрунтованная праймером поверхность 1-5часов.

Как наносить?

Обработка фундамента битумными мастиками – не сложный процесс. Однако вам потребуется время, чтобы покрыть всю рабочую поверхность ручным способом – кисточкой или с помощью валика.

Итак, гидроизоляция фундамента осуществляется согласно следующему алгоритму:

- Сначала поверхность обследуется на предмет наличия дефектов и трещинок.

Все они тщательно заделываются, если необходимо, дополнительно армируются при помощи металлических стяжек.

Все они тщательно заделываются, если необходимо, дополнительно армируются при помощи металлических стяжек. - Если речь идет о кирпичном фундаменте, то он полностью армируется металлической сеточкой и оштукатуривается. Лишь после просыхания штукатурки можно начинать обработку поверхности мастикой.

- Затем поверхность грунтуется. Делается это с помощью праймера, получаемого путем разбавления мастики. Специалисты рекомендуют разбавлять мастики растворителями, составляющими их основу в соотношении 1:1.

- Праймер распределяют по стенке при помощи кисточки или щетки. После нанесения нужно подождать, пока поверхность просохнет. Это может занять до 12часов.

- Готово, грунтовка просохла, и можно приступать непосредственно к гидроизоляционным мероприятиям. На стенки фундамента равномерно накладывают мастику выбранного типа. Инструмент выбирают в соответствии с плотностью и густотой смеси. Иногда может потребоваться шпатель.

- Для качественной гидроизоляции можно создавать многослойное покрытие.

Гидрозащитный контур из 4 слоев мастики с проложенной между ними стеклотканью не только не пропускает воду, но и дополнительно армирует поверхность бетона.

Гидрозащитный контур из 4 слоев мастики с проложенной между ними стеклотканью не только не пропускает воду, но и дополнительно армирует поверхность бетона. - Если вы выполняете работу в несколько слоев, то перед нанесением каждого последующего слоя необходимо дождаться полного просыхания предыдущего.

- Иногда гидроизоляционный контур создается путем сочетания мастики и рулонного рубероида. На поверхность, последовательно покрытую праймером и мастикой, приклеивают разогретое полотно рубероида.

- После создания качественной гидроизоляционной мембраны приступают к утеплению фундамента.

Нанесение мастики при отрицательной температуре

Если вы планируете осуществлять работы по гидроизоляции фундамента в холодный период года, то при покупке мастики нужно проверить, если ли в инструкции производителя разрешение использовать материал при температурах до -300С.

Для создания качественного покрытия в подобных условиях специалисты советуют придерживаться следующих рекомендаций:

- Если поверхность изолируется только с применением мастики (без рубероида), то ее необходимо прогреть тепловой пушкой или газовой горелкой.

- Подготавливать мастику нужно не на улице, а в обогреваемом помещении рядом.

- Не следует выполнять работы в условиях повышенной влажности – во время дождя, снегопада или тумана.

- Идеальный вариант работы в холодный период – создание «тепляков», внутри которых температура будет выше, чем на улице.

- Всю гидроизоляцию, нанесенную зимой в теплое время года нужно проверить на наличие дефективных участков, пропускающих влагу внутрь.

Поделиться с друзьями:

Твитнуть

Поделиться

Поделиться

Отправить

Класснуть

Adblock

detector

Мастика битумная холодного нанесения своими руками

Мастика является достаточно прочным связующим строительным материалом. С его помощью можно герметизировать стены, потолки, полы, окна, делать облицовку плиткой и гидроизоляцию. Мастику выпускают в жидком или пастообразном виде, а также в виде густой клеевой массы. На современном рынке часто встречается готовый порошковый состав, который перед непосредственным применением остается только развести водой.

Мастику выпускают в жидком или пастообразном виде, а также в виде густой клеевой массы. На современном рынке часто встречается готовый порошковый состав, который перед непосредственным применением остается только развести водой.

Виды битумных композиций

Абсолютно все виды мастик обладают высокими адгезионными свойствами и большинство из них сходны по составу. Для выбора необходимого типа материала необходимо предварительно оценить поверхность и вид работ.

Мастика битумная – современный и комфортный гидроизоляционный материал, который широко применяется для кровельных, гидро- и пароизоляционных работ, а также для обработки междуэтажных перекрытий. Этот вид состоит из битумного вяжущего, гербицидов, антисептиков и наполнителей.

Мастика битумная имеет множество преимуществ, а именно:

- эластичность, хорошая растяжимость и восстанавливаемость;

- высокая термостойкость;

- долговечность и надежность.

Гидроизоляция. Создан на основе битумной мастики в виде готовой к применению полужидкой пасты. В его состав входят различные минеральные наполнители, битумные эмульсии, специальные добавки на основе синтетических смол.

Создан на основе битумной мастики в виде готовой к применению полужидкой пасты. В его состав входят различные минеральные наполнители, битумные эмульсии, специальные добавки на основе синтетических смол.

Этот материал обладает всеми характеристиками битумной мастики, но его механическая прочность намного выше. Материал используется для гидроизоляции стен, крыш, фундаментов, балконов, труб, цементных или металлических водостоков.

Битумно-кукерсольная холодная. Изготовлен из кукерсолового лака и раствора сланцевой смолы. Для повышения эксплуатационных характеристик в битумные мастики вводят латексные эмульсии на основе дисперсного каучука. Такие материалы называются битумно-латексными и используются для крепления кровельного покрытия.

Кровля . Также называется насыпной кровлей и может использоваться как самостоятельный кровельный материал. Мастика выпускается в виде вязкой однородной массы, которая наносится на поверхность распылителем или кистью.

При использовании кровельной мастики стыков и швов не остается, так как создается прочное, монолитное покрытие. Этот изоляционный материал может покрывать сталь, кровельный материал, бетон и другие материалы. Также кровельная мастика используется для ремонта старой кровли, заделки стыков и швов.

Покрытие из этого материала имеет следующие преимущества:

- высокая прочность;

- устойчивость к атмосферным воздействиям;

- устойчивость к солнечным лучам и перепадам температуры;

- эластичность;

- антикоррозийный;

- легкий вес.

Битум-каучук . Выпускается в виде однородной массы черного цвета, готовой к применению. В состав входят смеси разновидностей нефтяных битумов, синтетического каучука, мелкодисперсной резиновой крошки, минеральных наполнителей, натуральных смоляных кислот, целевых добавок и различных растворителей.

Этот материал достаточно эластичен, обладает хорошей термостойкостью и выдерживает перепады температур от -30˚С до +130˚С. Применяется также для ремонта мастичных кровель и служит клеящим составом при использовании рулонных кровельных материалов и для создания гидроизоляционных конструкций и сооружений.

Применяется также для ремонта мастичных кровель и служит клеящим составом при использовании рулонных кровельных материалов и для создания гидроизоляционных конструкций и сооружений.

Мастика полимерная . Быстросохнущий экологически чистый битумный материал на водной основе, улучшенный специальными полимерами. Применяется для смазывающей гидроизоляции подземных сооружений, герметизации канализации и колодцев. После нанесения на поверхность мастика образует водонепроницаемую резиновую пленку, которая имеет очень длительный срок службы.

Герметизирующая мастика . Выпускается в виде густой массы белого цвета, применяется для заделки стыков, щелей, щелей и швов в железобетонных и бетонных конструкциях. Обладает отличной адгезией к металлу, дереву и бетону. После полного высыхания мастики ее можно обрабатывать лакокрасочными покрытиями.

Огнеупор. Мастика выпускается в виде вязкой пластичной массы серого цвета. Изготавливается из вяжущего неорганического вещества с добавлением силикатных добавок и минеральных наполнителей. Эта мастика применяется для изоляции печей и дымоходов и выдерживает температуру до +1600°С.

Эта мастика применяется для изоляции печей и дымоходов и выдерживает температуру до +1600°С.

Нетвердеющая герметизирующая мастика. Однородная вязкая масса, состоящая из нескольких сортов каучука, наполнителей и пластификаторов. Продается в брикетах и используется для герметизации наружных стен, герметизации дверных и оконных блоков в зонах, прилегающих к стене.

Универсальный. Это однородная масса из битума и различных наполнителей. Мастика предназначена для гидроизоляционных и кровельных работ, создания антикоррозионной защиты различных конструкций и трубопроводов. Также с помощью универсальной мастики можно склеивать различные строительные материалы.

Звукоизоляция. Напыляемая масса с хорошими вибро- и звукоизоляционными характеристиками, изготовленная на основе водной дисперсии синтетических смол с добавлением противовоспалительных компонентов.

Мастика бутилкаучуковая. Этот материал изготовлен из экологически чистых компонентов и не подвержен гнилостным процессам. Мастика широко используется для создания изоляции вентиляционных систем.

Мастика широко используется для создания изоляции вентиляционных систем.

Акриловая гидроизоляция . Самый востребованный материал, создающий при нанесении на поверхность водонепроницаемую пленку и защищающий покрытие от плесени, сырости и ржавчины. Обладает высокой прочностью, простотой в использовании и используется только для внутренней герметизации.

Эпоксидная смола. Этот вид материала выпускается в виде густой массы битумной смолы, растворенной в органическом разбавителе, сухом пигменте и наполнителе с пластификатором. Перед непосредственным применением в мастику добавляют отвердитель. Благодаря этому материалу получаются очень прочные и износостойкие полы производственных цехов, а также его используют в качестве клея.

Полиуретановый двухкомпонентный. Жидкая масса белого цвета без запаха, образующая после нанесения прочное эластичное покрытие. Двухкомпонентная полиуретановая мастика применяется для гидроизоляции резервуаров с питьевой водой, водопроводных труб и помещений с повышенной влажностью.

Нанесение мастики

Асфальтовые мастики можно наносить как вручную, с помощью кисти или валика, так и механически, с помощью специального воздушного распылителя.

Оба эти способа применения достаточно технологичны и дают возможность достаточно легко и быстро выполнять работы, связанные с кровельной системой, вне зависимости от угла наклона кровельной поверхности. Особенно это заметно при устройстве крыш, имеющих большое количество примыканий и различных элементов.

При покрытии на кровле шахт, труб, несущих конструкций и т. д. рулонными материалами требуется много времени и сил для раскроя кусков материала иногда очень сложной конфигурации, а мастики в этом случае позволяют проводить покрытие точно так же, как и на гладких поверхностях. Поэтому мастики в этом отношении имеют определенные преимущества перед рулонными материалами.

Расход мастики битумной на 1 м²

Невозможно правильно спланировать работу и составить смету, не зная, сколько материала потребуется на обработку 1 м². Чтобы определить расход мастики, проще всего посмотреть на этикетку, и в случае, если на нем таких данных нет, то хотя бы пишется рекомендуемый минимум материала для нанесения одного слоя. Поэтому рассчитать необходимое количество материала будет несложно самостоятельно. В целом мастики на 30-70% состоят из летучих растворителей, а это означает ровно такой же процент усадки битумного состава после его нанесения.

Чтобы определить расход мастики, проще всего посмотреть на этикетку, и в случае, если на нем таких данных нет, то хотя бы пишется рекомендуемый минимум материала для нанесения одного слоя. Поэтому рассчитать необходимое количество материала будет несложно самостоятельно. В целом мастики на 30-70% состоят из летучих растворителей, а это означает ровно такой же процент усадки битумного состава после его нанесения.

Average material consumption per 1 sq. M

Foundation waterproofing | 2-4 kg / m2 |

Roofing device | 3,5-6 kg / m2 |

Приклеивание кровельного материала | 1-2 кг/м2 |

Меры безопасности к определенным мерам безопасности. Битумные мастики следует готовить в помещении с хорошей приточно-вытяжной вентиляцией, в крайнем случае на открытом воздухе.

При работе с битумными мастиками на открытом воздухе обязательно использование защитных очков и респиратора, а в закрытых помещениях – противогазов. После каждого часа работы в закрытых помещениях следует делать перерыв на 15-20 минут и проводить его на свежем воздухе.

После каждого часа работы в закрытых помещениях следует делать перерыв на 15-20 минут и проводить его на свежем воздухе.

Для предотвращения чрезмерного запотевания при механизированном способе работы с мастиками необходимо держать небулайзер строго перпендикулярно поверхности и не дальше 0,5 метра от нее. После работы с такими материалами следует хорошо вытереть руки, затем вымыть их теплой водой с мылом.

Внимание !Курение в местах работы с битумными мастиками категорически запрещено.

Работы, вызывающие искрение или требующие применения открытого огня, должны производиться на расстоянии не менее 25 метров от места применения битумных составов. В помещениях, в которых производятся работы с мастиками, требуется применение электрооборудования только взрывозащищенного типа.

- Выбор лучшего лака для дерева для наружных и внутренних работ

- Какую краску выбрать для ванны без запаха

- Bituminous mastic Technonikol, technical data

- Bituminous mastic for foundation waterproofing with own hands

EcoMaster Insulation Contractors – Waterproofing, Foundation Sealant

Insulation, Crawl Space Mold Removal & Sealed Crawl Spaces

Гидроизоляционные мембранные системы доступны в виде продуктов для последующего или предварительного нанесения для использования на положительной, отрицательной или слепой стороне. Системы гидроизоляции положительной стороны наносятся на поверхность элемента, который непосредственно подвергается воздействию влаги, как правило, на внешнюю сторону стены фундамента. Системы гидроизоляции с отрицательной стороны наносятся на поверхность элемента, противоположную поверхности, подверженной воздействию влаги, обычно это внутренняя часть стены фундамента. Системы глухой гидроизоляции предварительно наносятся на участок, где будет располагаться бетонный элемент, непосредственно подвергающийся воздействию влаги. Системы положительной стороны доступны в различных материалах и формах. Отрицательные системы обычно ограничиваются цементирующими системами. Системы глухих сторон обычно представляют собой либо гидроизоляционный лист, либо непроницаемый материал на основе глины.

Системы гидроизоляции положительной стороны наносятся на поверхность элемента, который непосредственно подвергается воздействию влаги, как правило, на внешнюю сторону стены фундамента. Системы гидроизоляции с отрицательной стороны наносятся на поверхность элемента, противоположную поверхности, подверженной воздействию влаги, обычно это внутренняя часть стены фундамента. Системы глухой гидроизоляции предварительно наносятся на участок, где будет располагаться бетонный элемент, непосредственно подвергающийся воздействию влаги. Системы положительной стороны доступны в различных материалах и формах. Отрицательные системы обычно ограничиваются цементирующими системами. Системы глухих сторон обычно представляют собой либо гидроизоляционный лист, либо непроницаемый материал на основе глины.

Гидроизоляционные мембраны можно разделить на четыре (4) типа:

Жидкостные системы — эти системы включают уретаны, каучуки, пластмассы и модифицированные битумы. Жидкостные мембраны наносятся в жидкой форме и отверждаются, образуя одну монолитную бесшовную мембрану. Для применения в стенах фундамента типичные системы холодного нанесения жидкости имеют толщину примерно 60 мил. Некоторые системы включают армирующую сетку, встроенную в жидкость. Горячеприменяемые прорезиненные асфальтовые системы могут иметь толщину от 125 до 180 мил, а также встроенные неопреновые листы толщиной 60 мил.

Для применения в стенах фундамента типичные системы холодного нанесения жидкости имеют толщину примерно 60 мил. Некоторые системы включают армирующую сетку, встроенную в жидкость. Горячеприменяемые прорезиненные асфальтовые системы могут иметь толщину от 125 до 180 мил, а также встроенные неопреновые листы толщиной 60 мил.

Листовые мембранные системы — Листовые мембраны, используемые в фундаментных стенах, включают термопласты, вулканизированные каучуки и прорезиненные битумы. Толщина этих систем варьируется от 20 до 120 мил. Если используется термосварка, а свободно подвешенные мембраны прочны и защищены от повреждений защитной плитой, они могут быть эффективными гидроизоляционными материалами, но в случае утечки ее будет трудно обнаружить и устранить из-за неплотного нанесения гидроизоляционный слой в этих случаях. Всегда лучше иметь сплошной и приклеенный гидроизоляционный слой, чтобы уменьшить вероятность боковой миграции влаги под мембрану.

Бентонитовые глины. Эти системы включают композитные системы из бентонита натрия с прокладками из полиэтилена высокой плотности и геотекстильными тканями, которые более распространены и более эффективны, чем традиционные системы. Бентонитовые глины действуют как гидроизоляция, набухая при воздействии влаги и становясь непроницаемыми для воды. Это набухание может составлять от 10 до 15 процентов толщины основного материала. Таким образом, бентонит наиболее эффективен при правильном ограничении, чтобы продукт мог набухать, заполняя пустоты, и чтобы его нельзя было смыть. Если бентонитовая глина несплошная, она может сжиматься при высыхании, создавая зазоры, ухудшающие гидроизоляционные свойства. Глиняные панели и листы геотекстиля популярны для использования в гидроизоляции глухих сторон, например, в системах подпорного грунта, а также в элеваторах и отстойниках.

Бентонитовые глины действуют как гидроизоляция, набухая при воздействии влаги и становясь непроницаемыми для воды. Это набухание может составлять от 10 до 15 процентов толщины основного материала. Таким образом, бентонит наиболее эффективен при правильном ограничении, чтобы продукт мог набухать, заполняя пустоты, и чтобы его нельзя было смыть. Если бентонитовая глина несплошная, она может сжиматься при высыхании, создавая зазоры, ухудшающие гидроизоляционные свойства. Глиняные панели и листы геотекстиля популярны для использования в гидроизоляции глухих сторон, например, в системах подпорного грунта, а также в элеваторах и отстойниках.

Цементные системы — эти системы содержат портландцемент и песок в сочетании с активным гидроизоляционным агентом. Эти системы включают металлические (оксиды металлов), кристаллические, химически аддитивные и акриловые модифицированные системы. Последние два не следует использовать в качестве гидроизоляции, за исключением самых некритичных условий. Первые две системы могут применяться как гидроизоляция с отрицательной или положительной стороны. Даже эти системы следует рассматривать только для использования в качестве вторичной (резервной) гидроизоляции по отношению к системе гидроизоляции положительной стороны, если только они не используются со специальными деталями, предоставленными экспертом по гидроизоляции, которые выходят за рамки того, что обычно предоставляется системой. производители.

Первые две системы могут применяться как гидроизоляция с отрицательной или положительной стороны. Даже эти системы следует рассматривать только для использования в качестве вторичной (резервной) гидроизоляции по отношению к системе гидроизоляции положительной стороны, если только они не используются со специальными деталями, предоставленными экспертом по гидроизоляции, которые выходят за рамки того, что обычно предоставляется системой. производители.

Гидроизоляция должна быть нанесена как минимум на 12 дюймов выше конечного уровня, а затем нанесена в точке на 12 дюймов ниже верхней поверхности внутренней плиты на уровне. Как правило, гидроизоляция оборачивается поверх полки кирпичной кладки или за отделочными внешними материалами на уровне, чтобы ее можно было закончить и накрыть черепицей погодным барьером. Когда он наматывается на выступы каменной кладки, необходимо соблюдать осторожность, чтобы координировать его с кладочными связями и отливами сквозь стены. Там, где уклон идет вниз вдоль наружной стены, гидроизоляция будет постепенно уменьшаться, чтобы она продолжала защищать занимаемое пространство ниже уровня земли.

Если материалы наружных стен не защищают гидроизоляцию на уровне земли, следует использовать отливы основания для защиты гидроизоляции от воздействия ультрафиолетового (УФ) излучения. Эти накладки обычно изготавливаются из нержавеющей стали, чтобы противостоять коррозии при контакте с почвой и влагой.

В некоторых случаях может оказаться невозможным нанесение гидроизоляции непосредственно и полностью на стены фундамента, и может потребоваться крепление «линзовой» мембраны к стене фундамента для улавливания стоков и перенаправления их от фундамента. Рекомендуется использовать ПВХ-мембрану толщиной 60 мил или полиолефиновую мембрану, уложенную на вогнутую песчаную подушку и прикрепленную к стене фундамента с помощью соединительной планки из нержавеющей стали со стандартной гидроизоляцией, нанесенной на стену над этой точкой. Мембрана линзы должна иметь наклон в сторону от здания и собирать и перенаправлять стоки в дренажную плитку или отстойник подальше от фундамента.

Гидроизоляция In Raleigh NC

Гидроизоляция EcoMaster FoundationНачать просто!

Просто позвоните нам.

Мы ответим на любые ваши вопросы и предоставим бесплатную письменную смету без каких-либо обязательств.

Свяжитесь с нами

Бесплатный номер 800-704-6156

Прямой номер: 984-269-7416

Факс 919-710-8054

Эл.0003

Защитные плиты используются для защиты гидроизоляционных мембран от повреждений конструкции, повреждений от материалов засыпки в процессе эксплуатации и ультрафиолетового излучения. Наиболее часто используемая защитная плита представляет собой полугибкий лист, содержащий битумную сердцевину, помещенную между пропитанными асфальтом матами из стекловолокна. Материал может иметь полиэтиленовую пленку с одной стороны и поверхность стекломата с другой. Для некоторых применений мембран, таких как битумные системы горячего нанесения, защитная плита встраивается во влажную мембрану, образуя неотъемлемую часть гидроизоляционной мембраны. Асфальтозащитные плиты доступны толщиной 1/16, 1/8 и 1/4 дюйма. Другими материалами, иногда используемыми в качестве защитных слоев, являются изоляция из экструдированного полистирола или предварительно изготовленные синтетические дренажные слои.

Как правило, не рекомендуется использовать сборные композитные дренажные панели непосредственно напротив некоторых гидроизоляционных мембран в качестве защитного слоя. Хотя композитная плита может иметь полиэтиленовый лист со стороны мембраны, этот лист часто разрезается, повреждается или отсутствует. Если он установлен, давление грунта может привести к смещению или повреждению гидроизоляционной мембраны «ямок» в дренажном сердечнике. Кроме того, композитные заполнители имеют острые углы, которые могут порезать гидроизоляционную мембрану во время монтажа или обратной засыпки. Поэтому рекомендуется защитный слой между гидроизоляционной мембраной и дренажным слоем.

Что ENERGY.GOV говорит вам о необходимости контроля влажности в вашем доме? НАЖМИТЕ ЗДЕСЬ и посмотрите!

Бетон в фундаментах необходимо гидроизолировать или гидроизолировать жидким покрытием или герметиком для фундамента, гидроизоляционной мембраной фундамента (даже под бетонной плитой пола, где обычно используется полиэтиленовая пленка) или добавкой к бетону. Raleigh Cary Durham

Raleigh Cary Durham

В строительстве здание или конструкция гидроизолируются с использованием мембран и покрытий для защиты содержимого и структурной целостности.

В строительстве зданий гидроизоляция является фундаментальным аспектом создания оболочки здания, которая представляет собой контролируемую среду. Основы должны быть водостойкими, а иногда и водонепроницаемыми. Доступны многие типы водонепроницаемых мембранных систем, включая войлочную бумагу или смолу, битумную гидроизоляцию, жидкий герметик и многое другое. – Apex Holly Springs Fuquay Varina Clayton Garner Raleigh Cary Durham

В зданиях, использующих земляное укрытие, потенциальной проблемой является слишком высокая влажность, поэтому гидроизоляция имеет решающее значение. Просачивание воды может привести к росту плесени, причинению значительного ущерба и ухудшению качества воздуха. Для предотвращения износа и просачивания требуется надлежащая гидроизоляция фундамента или гидроизоляция подвала. Raleigh Cary Durham (герметик для фундамента)

Raleigh Cary Durham (герметик для фундамента)

Гидроизоляционные мембраны

Плита защитная

Copyright 2019. ООО «ЭкоМастер». Все права защищены.

Прикладные науки | Бесплатный полнотекстовый | Применение мастичного асфальтобетонного гидроизоляционного слоя на высокоскоростных железнодорожных путях в холодных регионах

1. Введение

Морозо-оттаивание грунтового основания является типичной причиной износа автомобильных и железнодорожных конструкций в холодных регионах. Накопление циклов замораживания-оттаивания снижает прочность земляного полотна и вызывает неравномерную деформацию, что увеличивает динамическую силу поезда и вертикальное смещение конструкции [1,2]. В связи с быстрым развитием высокоскоростных железных дорог в Китае и расширением сетей высокоскоростных железных дорог в холодные регионы, предотвращение повреждения грунтового основания высокоскоростных железных дорог от замерзания и оттаивания имеет решающее значение для обеспечения стабильности пути и снижения затрат на техническое обслуживание.

Содержание воды в грунтовом основании является одним из ключевых факторов, влияющих на морозо-оттаивание [3]. Проникновение поверхностных вод увеличивает обводненность земляного полотна и ухудшает его морозо-оттаивание [4]. Гидроизоляционный слой, укладываемый на поверхность грунтового основания безрельсовых путевых систем, обычно используется с целью улучшения дренажа поверхностных вод и предотвращения проникновения воды в грунтовое основание [5]. Бетонный гидроизоляционный слой обычно используется на существующих высокоскоростных железнодорожных линиях в Китае, однако полевые исследования показывают, что он легко трескается зимой, особенно в холодных регионах [6]. Следовательно, трещины ухудшают гидроизоляционные характеристики бетонного гидроизоляционного слоя и создают пути для проникновения поверхностных вод.

Лучшая гибкость и проницаемость асфальтовых материалов дает возможность улучшить водонепроницаемость систем железнодорожных путей [7]. Асфальтовые смеси широко используются в строительстве дорожных покрытий, а также в проектах гидроизоляции. Между тем, он также успешно применяется в железнодорожных конструкциях. Мировой опыт показал, что использование асфальтобетонных материалов может стать хорошей альтернативой в современном железнодорожном строительстве [8,9]. В настоящее время применение слоев асфальта в системах железнодорожных путей можно разделить на три категории, а именно слой асфальтового подбалласта на балластном железнодорожном полотне, поддерживающий слой асфальта на безбалластном железнодорожном полотне и гидроизоляционный слой асфальта на безбалластном пути. Асфальтовый подбалластный слой, расположенный между щебнем и земляным полотном, является наиболее популярной среди них формой конструкции, которая нашла практическое применение во многих странах [10]. Слой асфальта 12–15 см используется как на нормальноскоростном, так и на высокоскоростном балластном пути в Италии, Франции, Испании и США [11,12,13,14,15,16,17,18]. В то время как в Японии используется 5-сантиметровый слой асфальта для повышения несущей способности балластного пути.

Между тем, он также успешно применяется в железнодорожных конструкциях. Мировой опыт показал, что использование асфальтобетонных материалов может стать хорошей альтернативой в современном железнодорожном строительстве [8,9]. В настоящее время применение слоев асфальта в системах железнодорожных путей можно разделить на три категории, а именно слой асфальтового подбалласта на балластном железнодорожном полотне, поддерживающий слой асфальта на безбалластном железнодорожном полотне и гидроизоляционный слой асфальта на безбалластном пути. Асфальтовый подбалластный слой, расположенный между щебнем и земляным полотном, является наиболее популярной среди них формой конструкции, которая нашла практическое применение во многих странах [10]. Слой асфальта 12–15 см используется как на нормальноскоростном, так и на высокоскоростном балластном пути в Италии, Франции, Испании и США [11,12,13,14,15,16,17,18]. В то время как в Японии используется 5-сантиметровый слой асфальта для повышения несущей способности балластного пути. Сообщается, что слой асфальтового подбалласта может обеспечить гидроизоляционный слой, эффективно снижающий давление, создаваемое поездом, на грунтовое полотно, тем самым повышая устойчивость земляного полотна [19].]. Асфальтовая безбалластная дорога в основном применяется в Германии и Японии [20]. Германия разработала безбалластные асфальтовые пути, поместив шпалы прямо на асфальтовое полотно; за последние десятилетия был разработан ряд безбалластных путевых систем, в том числе ATD (Asphaltragschicht mit Direke Auflagerung — пролет асфальтового рельса с прямой опорой), SATO (Studiengesellschaft Asphalt Oberbau — исследовательская группа по асфальтовому верхнему строению) и системы Getrac. применяется на практических железнодорожных линиях [21,22]. Слои асфальта также использовались в качестве верхнего слоя дорожного полотна на бездорожье для смягчения вибрации, вызванной поездом, а также для улучшения гидроизоляционных характеристик в Японии [19].].

Сообщается, что слой асфальтового подбалласта может обеспечить гидроизоляционный слой, эффективно снижающий давление, создаваемое поездом, на грунтовое полотно, тем самым повышая устойчивость земляного полотна [19].]. Асфальтовая безбалластная дорога в основном применяется в Германии и Японии [20]. Германия разработала безбалластные асфальтовые пути, поместив шпалы прямо на асфальтовое полотно; за последние десятилетия был разработан ряд безбалластных путевых систем, в том числе ATD (Asphaltragschicht mit Direke Auflagerung — пролет асфальтового рельса с прямой опорой), SATO (Studiengesellschaft Asphalt Oberbau — исследовательская группа по асфальтовому верхнему строению) и системы Getrac. применяется на практических железнодорожных линиях [21,22]. Слои асфальта также использовались в качестве верхнего слоя дорожного полотна на бездорожье для смягчения вибрации, вызванной поездом, а также для улучшения гидроизоляционных характеристик в Японии [19].].

В последние годы, с быстрым развитием высокоскоростных железных дорог в Китае, битумный гидроизоляционный слой был разработан как новое дренажное решение для безбалластного пути [23,24]. В 2005 году на испытательном треке высокоскоростной железной дороги в Пекине в качестве гидроизоляционного слоя использовалась асфальтобетонная смесь с плотным гранулометрическим составом, но после нескольких лет эксплуатации было обнаружено множество трещин, и сообщалось, что основными причинами являются недостаточное уплотнение и низкая устойчивость к растрескиванию. причины. Затем в 2008 г. на скоростной железной дороге Пекин-Тяньцзинь были испытаны эмульгированные битумные шламовые уплотнения, но и это испытание не удалось из-за серьезного растрескивания и сдирания уплотнений [6]. Цю и др. разработал непроницаемый асфальтобетон для нанесения на поверхность земляного полотна безрельсового пути, и он был испытан на высокоскоростной железной дороге Угуан. Ян и др. был разработан железнодорожный асфальтобетон (RCA), и его хорошие динамические характеристики были подтверждены полномасштабными динамическими моделями в лаборатории. Тем не менее, оба типа асфальтобетона были разработаны для бездорожья в теплых регионах, а не в холодных регионах [25].

В 2005 году на испытательном треке высокоскоростной железной дороги в Пекине в качестве гидроизоляционного слоя использовалась асфальтобетонная смесь с плотным гранулометрическим составом, но после нескольких лет эксплуатации было обнаружено множество трещин, и сообщалось, что основными причинами являются недостаточное уплотнение и низкая устойчивость к растрескиванию. причины. Затем в 2008 г. на скоростной железной дороге Пекин-Тяньцзинь были испытаны эмульгированные битумные шламовые уплотнения, но и это испытание не удалось из-за серьезного растрескивания и сдирания уплотнений [6]. Цю и др. разработал непроницаемый асфальтобетон для нанесения на поверхность земляного полотна безрельсового пути, и он был испытан на высокоскоростной железной дороге Угуан. Ян и др. был разработан железнодорожный асфальтобетон (RCA), и его хорошие динамические характеристики были подтверждены полномасштабными динамическими моделями в лаборатории. Тем не менее, оба типа асфальтобетона были разработаны для бездорожья в теплых регионах, а не в холодных регионах [25].

Основываясь на опыте, упомянутом выше, использование слоя асфальта на железнодорожных путях помогает снизить вызванную поездом вибрацию, улучшить водонепроницаемость и повысить устойчивость земляного полотна, однако из-за плохой удобоукладываемости и недостаточной устойчивости к растрескиванию асфальтобетонная смесь используемый в подбалластном слое, не может соответствовать требованиям гидроизоляционного слоя в безбалластном пути. Асфальтовая мастика — это тип асфальтобетонной смеси, широко используемый в качестве гидроизоляции на плоских крышах. Поскольку битумная мастика является достаточно текучей при температуре обработки, ее можно наносить для образования плотного и непрерывного слоя, покрывающего плоские, наклонные или криволинейные поверхности, без уплотнения. Кроме того, из-за большой способности к деформациям асфальтобетонная смесь обладает высокой устойчивостью к растрескиванию при низких температурах. Следовательно, асфальтобетонная смесь потенциально может применяться в качестве гидроизоляционного слоя на земляном полотне железнодорожного пути.

В данной работе была разработана асфальтобетонная смесь, которая применяется в гидроизоляционном слое, уложенном на обочине и в средней зоне между плитами пути. Сначала была разработана и оценена в лаборатории асфальтобетонная смесь, затем был построен 200-метровый испытательный участок в составе реальной высокоскоростной железнодорожной линии на северо-востоке Китая, и, наконец, результаты полевых исследований и данные мониторинга за два года эксплуатации были проанализированы и сравнены с обычными бетонными гидроизоляционными слоями.

2. Проектирование и оценка материалов

2.1. Материалы

В данном исследовании для проектирования литого асфальта использовались модифицированный полимерами асфальт и базальтовая крошка. В этом исследовании использовалась добавка TAFPACK-Super (TPS) производства Taixu Transportation Technology Co., Ltd. (Сиань, Шэньси, Китай), которая может эффективно улучшить сопротивление растрескиванию и общую долговечность асфальтобетонной смеси, а ее содержание TPS составлял 2% по массе. Характеристики модифицированного полимером асфальта, использованного в этом исследовании, показаны в таблице 1, а также перечислены требования китайских технических спецификаций для строительства асфальтобетонного покрытия [26]. Все показатели были испытаны в соответствии с Китайскими стандартными методами испытаний битума и битумных смесей для дорожного строительства [27], а также установлены требования к асфальтобетонному покрытию в холодных регионах. В то же время базальтовый заполнитель помогает повысить сопротивление зачистке. Градация также играет ключевую роль в улучшении характеристик смеси. На основании существующих исследований был выбран номинальный максимальный размер 10 мм для достижения хороших характеристик гидроизоляции. Выбранная градация литого асфальта показана на Рисунке 1. Соотношение камня и масла было зафиксировано на уровне 8,5%.

Характеристики модифицированного полимером асфальта, использованного в этом исследовании, показаны в таблице 1, а также перечислены требования китайских технических спецификаций для строительства асфальтобетонного покрытия [26]. Все показатели были испытаны в соответствии с Китайскими стандартными методами испытаний битума и битумных смесей для дорожного строительства [27], а также установлены требования к асфальтобетонному покрытию в холодных регионах. В то же время базальтовый заполнитель помогает повысить сопротивление зачистке. Градация также играет ключевую роль в улучшении характеристик смеси. На основании существующих исследований был выбран номинальный максимальный размер 10 мм для достижения хороших характеристик гидроизоляции. Выбранная градация литого асфальта показана на Рисунке 1. Соотношение камня и масла было зафиксировано на уровне 8,5%.

2.2. Лабораторные испытания

В системе высокоскоростных железнодорожных путей гидроизоляционный слой выполняет роль предотвращения проникновения поверхностных вод в грунтовое основание. В процессе эксплуатации асфальтобетонный гидроизоляционный слой подвергается не только температурным нагрузкам, но и случайным пешеходным нагрузкам и другим возможным нагрузкам. Поэтому асфальтобетонная мастика, используемая для гидроизоляционного слоя, должна обладать достаточной трещиностойкостью и термостойкостью, а также водонепроницаемостью. В то же время удобоукладываемость является еще одним важным фактором, влияющим на эксплуатационные характеристики литого асфальта — хорошая удобоукладываемость обеспечивает высокое строительное качество гидроизоляционного слоя.

В процессе эксплуатации асфальтобетонный гидроизоляционный слой подвергается не только температурным нагрузкам, но и случайным пешеходным нагрузкам и другим возможным нагрузкам. Поэтому асфальтобетонная мастика, используемая для гидроизоляционного слоя, должна обладать достаточной трещиностойкостью и термостойкостью, а также водонепроницаемостью. В то же время удобоукладываемость является еще одним важным фактором, влияющим на эксплуатационные характеристики литого асфальта — хорошая удобоукладываемость обеспечивает высокое строительное качество гидроизоляционного слоя.

2.2.1. Подготовка образцов

Нагретый в печи заполнитель, асфальт и наполнитель сначала смешивали в смесительном баке Маршалла, затем смесь переносили в небольшой котёл для приготовления мастичного асфальта и перемешивали в течение примерно двух часов при постоянной температуре в диапазоне 200–240 °С. С. Свежую смесь битумной мастики, извлеченную из варочного котла, использовали непосредственно для теста Люэра на текучесть. Приготовленную асфальтобетонно-мастическую смесь заливали также в стальные формы для отливки плит размерами 300 мм × 300 мм × 50 мм и асфальтобетонных композитных плит размерами 300 мм × 300 мм × 100 мм, из которых бетонная плита толщиной 50 мм была отлита заранее, а также подготовлено грунтовочное покрытие. После охлаждения до комнатной температуры для различных целей испытаний готовые тонкие плиты из битумной мастики и толстые композитные плиты были разрезаны на балки размером 250 мм × 35 мм × 30 мм и блоки размером 50 мм × 50 мм × 64 мм. В то же время часть балок из битумной мастики размером 300 мм × 300 мм × 50 мм была оставлена для проведения испытания на колейность. На рис. 2 показана отливка плит из асфальтобетонной мастики и готовые образцы.

Приготовленную асфальтобетонно-мастическую смесь заливали также в стальные формы для отливки плит размерами 300 мм × 300 мм × 50 мм и асфальтобетонных композитных плит размерами 300 мм × 300 мм × 100 мм, из которых бетонная плита толщиной 50 мм была отлита заранее, а также подготовлено грунтовочное покрытие. После охлаждения до комнатной температуры для различных целей испытаний готовые тонкие плиты из битумной мастики и толстые композитные плиты были разрезаны на балки размером 250 мм × 35 мм × 30 мм и блоки размером 50 мм × 50 мм × 64 мм. В то же время часть балок из битумной мастики размером 300 мм × 300 мм × 50 мм была оставлена для проведения испытания на колейность. На рис. 2 показана отливка плит из асфальтобетонной мастики и готовые образцы.

2.2.2. Lueer Fluidity

Тест Lueer на текучесть был принят для оценки удобоукладываемости битумной мастики [28]. Испытательное устройство для теста Люэра показано на рисунке 3. Для проведения испытания сначала в бочку заливали подготовленную битумную мастику, затем запускали молоток массой 995 г, чтобы проникнуть в битумную мастику при определенных температурах, и время, необходимое для измеряли падение молотка на 5 см в асфальтовую мастику. Это время, наконец, было зафиксировано как текучесть литого асфальта при температуре испытаний. В этом исследовании текучесть была испытана при 210 °C.

Это время, наконец, было зафиксировано как текучесть литого асфальта при температуре испытаний. В этом исследовании текучесть была испытана при 210 °C.

2.2.3. Испытание на проницаемость

Гидроизоляция является наиболее важной функцией гидроизоляционного слоя асфальта, поэтому проницаемость асфальтовой смеси очень важна при выборе материала. Воздушная пустота асфальтобетонной смеси тесно связана с ее водонепроницаемостью. Как правило, асфальтобетонная смесь становится непроницаемой при воздушной пустоте менее 3%. Тест на проницаемость является типичным методом оценки проницаемости асфальтобетонной смеси, при котором тестируемый коэффициент проницаемости может непосредственно характеризовать проницаемость асфальтобетонной смеси. В этом исследовании было проведено испытание на проникновение на образце плиты литого асфальта, а также были измерены воздушные пустоты с использованием образцов Маршалла.

2.2.4. Испытание на изгиб при низких температурах

Термическое растрескивание при низких температурах является основной проблемой, приводящей к плохой водонепроницаемости обычных бетонных гидроизоляционных слоев. Растрескивание литого асфальта также имеет решающее значение для его общих гидроизоляционных характеристик и долговечности. Испытание балки на трехточечный изгиб было проведено для оценки сопротивления растрескиванию литого асфальта при низкой температуре при температуре испытания -10 °C. Как показано на рисунке 2а, образцы балок размером 250 мм × 35 мм × 30 мм были подготовлены и испытаны на универсальной испытательной машине (UTM) производства IPC Global (Мельбурн, Виктория, Австралия). Испытание контролировалось по перемещению со скоростью 50 мм/мин. В ходе испытания соответственно фиксировались максимальная нагрузка и соответствующий прогиб середины пролета; можно рассчитать максимальную растягивающую деформацию в нижней части балки.

Растрескивание литого асфальта также имеет решающее значение для его общих гидроизоляционных характеристик и долговечности. Испытание балки на трехточечный изгиб было проведено для оценки сопротивления растрескиванию литого асфальта при низкой температуре при температуре испытания -10 °C. Как показано на рисунке 2а, образцы балок размером 250 мм × 35 мм × 30 мм были подготовлены и испытаны на универсальной испытательной машине (UTM) производства IPC Global (Мельбурн, Виктория, Австралия). Испытание контролировалось по перемещению со скоростью 50 мм/мин. В ходе испытания соответственно фиксировались максимальная нагрузка и соответствующий прогиб середины пролета; можно рассчитать максимальную растягивающую деформацию в нижней части балки.

2.2.5. Испытание на колейность

Асфальтовая смесь представляет собой типичный материал, чувствительный к температуре, жесткость битумной мастики уменьшается с повышением температуры летом. Динамическую устойчивость (ДС) в испытании на колейность обычно принимают за базовый показатель сопротивления деформации асфальтобетонной смеси при определенной температуре. Высокий DS асфальтобетонной смеси свидетельствует о хороших показателях сопротивления остаточной деформации при высоких температурах. Учитывая климатические условия в холодных регионах, испытание на колейность в данном исследовании проводили на образцах литого асфальта при температуре 40 °С. Образцы, подготовленные для испытания на колейность, показаны на рис. 2b. Остальные процедуры и условия выполнялись в соответствии со Стандартными методами испытаний битумных смесей для дорожного строительства [27]. Контактное напряжение составляло 0,7 МПа, скорость прохождения колеса через центр образца 42 цикла в минуту. Кривая деформация-время записывалась автоматически во время испытания, и соответственно можно было рассчитать значение DS.

Высокий DS асфальтобетонной смеси свидетельствует о хороших показателях сопротивления остаточной деформации при высоких температурах. Учитывая климатические условия в холодных регионах, испытание на колейность в данном исследовании проводили на образцах литого асфальта при температуре 40 °С. Образцы, подготовленные для испытания на колейность, показаны на рис. 2b. Остальные процедуры и условия выполнялись в соответствии со Стандартными методами испытаний битумных смесей для дорожного строительства [27]. Контактное напряжение составляло 0,7 МПа, скорость прохождения колеса через центр образца 42 цикла в минуту. Кривая деформация-время записывалась автоматически во время испытания, и соответственно можно было рассчитать значение DS.

2.2.6. Испытание на прочность сцепления на границе раздела

Чтобы обеспечить достаточную прочность сцепления между бетонной плитой основания и битумной мастикой, было проведено испытание на наклонный сдвиг на образцах композита, показанных на рис. 2с. Образцы блоков и тестовое устройство показаны на рис. 2c и d соответственно. При испытании на косой сдвиг блочные образцы сдвигали по поверхности с углом наклона 45°, что позволяет прикладывать как нормальные, так и касательные напряжения и сохранять их соотношение постоянным в процессе испытаний [29].]. Испытание на наклонный сдвиг проводили при температуре 25 °C, репрезентативной рабочей температуре гидроизоляционного слоя из битумной мастики, в конце испытания регистрировали максимальную нагрузку, и соответственно можно было рассчитать прочность на сдвиг.

2с. Образцы блоков и тестовое устройство показаны на рис. 2c и d соответственно. При испытании на косой сдвиг блочные образцы сдвигали по поверхности с углом наклона 45°, что позволяет прикладывать как нормальные, так и касательные напряжения и сохранять их соотношение постоянным в процессе испытаний [29].]. Испытание на наклонный сдвиг проводили при температуре 25 °C, репрезентативной рабочей температуре гидроизоляционного слоя из битумной мастики, в конце испытания регистрировали максимальную нагрузку, и соответственно можно было рассчитать прочность на сдвиг.

2.3. Результаты испытаний и обсуждение

Результаты всех лабораторных испытаний приведены в таблице 2. Следует отметить, что перечисленные требования предложены на основе предыдущих работ и спецификации асфальтобетонного покрытия. Были даны ссылки на требования, установленные для асфальтового покрытия в холодных регионах Китая в технических условиях строительства асфальтобетонного покрытия [26]. Люэровская текучесть разработанной битумной мастики при 210 °С составляет 10,5 с. В свете предыдущих работ [30, 31] и практического опыта, это значение текучести позволяет свежему битумному мастику фильтроваться на границе раздела во время строительства и в то же время предотвращает перелив.

Люэровская текучесть разработанной битумной мастики при 210 °С составляет 10,5 с. В свете предыдущих работ [30, 31] и практического опыта, это значение текучести позволяет свежему битумному мастику фильтроваться на границе раздела во время строительства и в то же время предотвращает перелив.

Наличие воздушных пустот в асфальтобетонных смесях тесно связано с их водонепроницаемостью. Исследования показали, что асфальтобетонная смесь становится непроницаемой при воздушной пустоте менее 3% [32]. Исследуемая воздушная пустота разработанного литого асфальта составляет 1,8%, что достаточно для обеспечения хорошей водонепроницаемости литого асфальта. Коэффициент проницаемости является еще одним показателем, который обычно используется для прямой характеристики непроницаемости асфальтобетона. Значение коэффициента проницаемости, полученное в результате повторного испытания на проницаемость, а именно 3 мл/мин, также указывает на превосходную непроницаемость разработанной асфальтобетонной смеси.

Деформация разрушения при испытании на трехточечный изгиб и динамическая устойчивость при испытании на колейность являются типичными показателями, используемыми для характеристики сопротивления растрескиванию и высокотемпературной стабильности асфальтобетонных смесей соответственно. Как видно из таблицы 2, испытанные показатели битумной мастики полностью соответствуют требованиям, предъявляемым к асфальтобетонной смеси дорожного покрытия. Однако, учитывая, что гидроизоляционный слой укладывается только на обочине и в средней зоне между плитами пути, а гидроизоляционный слой из литого асфальта (МАВЛ) не используется в качестве поддерживающего слоя под плитой пути, условия работы для МАСЛ гораздо более благоприятны, чем асфальтобетонная смесь в дорожном покрытии. Таким образом, разработанная асфальтобетонная мастика может полностью удовлетворить требования к гидроизоляционному слою безбалластного пути по трещиностойкости и высокотемпературной стабильности.

Результаты испытания на сдвиг показывают прочность сцепления между битумным гидроизоляционным слоем и бетонной плитой основания. Отслоение интерфейса является одной из основных проблем, снижающих удобство обслуживания и долговечность безбалочных путевых систем [33]. Связывание поверхности раздела между асфальтовым гидроизоляционным слоем и бетонной плитой основания должно быть достаточно прочным, чтобы обеспечить структурную целостность и долговечность пути из плит. В настоящее время отсутствуют требования, предъявляемые к граничному соединению между слоем асфальта и бетонным слоем в структуре пути из плит, поэтому в этом исследовании для оценки прочности сцепления на границе раздела упоминаются требования к стыку слоя асфальта и бетонного слоя в конструкции дорожного покрытия. Работа Benchler [21] показала, что из-за лучшего рассеивания напряжения структурное напряжение, вызванное поездом, под безрельсовым путем намного ниже, чем в конструкции дорожного покрытия, вызванное нагрузкой транспортного средства. Результаты испытаний показали, что испытанная прочность на сдвиг между асфальтовым гидроизоляционным слоем и бетоном (2,01 МПа) сравнима с прочностью сцепления между структурными слоями в асфальтовом покрытии [34,35].

Отслоение интерфейса является одной из основных проблем, снижающих удобство обслуживания и долговечность безбалочных путевых систем [33]. Связывание поверхности раздела между асфальтовым гидроизоляционным слоем и бетонной плитой основания должно быть достаточно прочным, чтобы обеспечить структурную целостность и долговечность пути из плит. В настоящее время отсутствуют требования, предъявляемые к граничному соединению между слоем асфальта и бетонным слоем в структуре пути из плит, поэтому в этом исследовании для оценки прочности сцепления на границе раздела упоминаются требования к стыку слоя асфальта и бетонного слоя в конструкции дорожного покрытия. Работа Benchler [21] показала, что из-за лучшего рассеивания напряжения структурное напряжение, вызванное поездом, под безрельсовым путем намного ниже, чем в конструкции дорожного покрытия, вызванное нагрузкой транспортного средства. Результаты испытаний показали, что испытанная прочность на сдвиг между асфальтовым гидроизоляционным слоем и бетоном (2,01 МПа) сравнима с прочностью сцепления между структурными слоями в асфальтовом покрытии [34,35]. Таким образом, прочность соединения считалась достаточной, чтобы противостоять возможному напряжению сдвига, вызванному нагрузкой поезда.

Таким образом, прочность соединения считалась достаточной, чтобы противостоять возможному напряжению сдвига, вызванному нагрузкой поезда.

3. Строительство испытательного участка

В октябре 2014 г. на северо-востоке Китая был сооружен 200-метровый испытательный участок бездорожья с асфальтовым гидроизоляционным слоем. На рис. 4 показано расположение МАУЛ на поверхности земляного полотна высокоскоростного железнодорожного пути. Экспериментальный участок реализован в составе выделенной пассажирской линии Харбин — Цицикар при поддержке Китайской академии железнодорожных наук (CARS) и Китайской железнодорожной корпорации. Специализированная пассажирская железнодорожная линия Харбин-Цицикар является второй высокоскоростной железнодорожной линией, расположенной в чрезвычайно холодном регионе Китая; первая – высокоскоростная железнодорожная линия Харбин-Далянь, строительство которой было завершено в 2012 году. В стандарте Китая, а именно в Технических спецификациях на строительство асфальтобетонного покрытия автомобильных дорог, климатические районы асфальтового покрытия разделены в соответствии с годовым экстремальным минимумом. температура. Район с экстремальной минимальной температурой ниже -37 °C определяется как чрезвычайно холодный регион, а регион с экстремально минимальной температурой от -37 °C до -21 °C определяется как холодный регион. На рис. 5 показаны среднегодовые погодные условия на испытательном полигоне, основанные на статистике за 30 лет, когда экстремальная минимальная температура опускается до −37,9.°C в январе, который уже входит в диапазон экстремально холодных (<−37 °C). Расчетная скорость испытательного участка составляет 250 км/ч, он был завершен в конце 2014 г. и находится в эксплуатации с августа 2015 г. Строительство испытательного участка направлено на проверку пригодности асфальтобетонного гидроизоляционного слоя в практических условиях. загруженность поезда и условия окружающей среды.

температура. Район с экстремальной минимальной температурой ниже -37 °C определяется как чрезвычайно холодный регион, а регион с экстремально минимальной температурой от -37 °C до -21 °C определяется как холодный регион. На рис. 5 показаны среднегодовые погодные условия на испытательном полигоне, основанные на статистике за 30 лет, когда экстремальная минимальная температура опускается до −37,9.°C в январе, который уже входит в диапазон экстремально холодных (<−37 °C). Расчетная скорость испытательного участка составляет 250 км/ч, он был завершен в конце 2014 г. и находится в эксплуатации с августа 2015 г. Строительство испытательного участка направлено на проверку пригодности асфальтобетонного гидроизоляционного слоя в практических условиях. загруженность поезда и условия окружающей среды.

3.1. Подготовка материала и укладка

Асфальтовая мастика, применяемая на тестовом участке, была изготовлена на основе лабораторного дизайна. Асфальтобетон сначала смешивали в смесительной установке при температуре 180-200°С, затем предварительно смешанный асфальтобетон передавали в варочный аппарат литого асфальта для вторичного смешения и транспортировки на строительную площадку. Температуру варочного котла мастичного асфальта поддерживали в пределах 200–240 °С, а перемешивание асфальтобетонной мастики в варочном котле осуществляли на малых оборотах в течение не менее 40 мин. При этом во избежание старения асфальтобетона время перемешивания ограничивалось не более 4 ч.