из чего делают строительную паклю? Что это такое? Льняная ленточная пакля и джутовая в рулонах. Лучше ли она пены и мха?

Со стороны пакля очень похожа на сильно запутанные волосы. На самом же деле этот материал не имеет с ними ничего общего. Пакля используется при сантехнических и строительных работах. В статье пойдет речь о том, из чего ее делают, и для чего именно она нужна.

Что это такое и из чего делают?

Прежде чем разбираться во всех особенностях пакли, целесообразно ответить на вопрос, что она собой представляет. Итак, пакля – это грубое волокно, имеющее однородную структуру. Характеризуются природным, растительным происхождением. Качественная пакля производится в соответствии с определенными требованиями ГОСТа. Пакля – недорогой, но очень полезный материал. Ее применяют в самых разных сферах.

Ее применяют в самых разных сферах.

В основе рассматриваемого продукта заложен обыкновенный лен. В настоящее время, наряду с этим сырьем, нередко задействуется и джут. Лен очень хорошо себя чувствует в условиях наших почв, поэтому его выращивают в больших количествах и в России, и на территории Беларуси.

Джут же является растением азиатским, поэтому его к нам обычно завозят из Бангладеш. И лен, и джут представляют собой сырье, хорошо насыщенное таким компонентом, как целлюлоза, поэтому они могут похвастаться неплохими прочностными характеристиками. Материалы устойчивы к большим нагрузкам, которых невозможно избежать по ходу строительства дома или другой постройки.

В клеточных мембранах джута присутствует больший процент лигнина (вплоть до 12%), что делает материал более влагостойким, нежели лен.

Лен богат пектинами, поэтому является более гибким.

Это качество особенно важно, если пакля изо льна используется с целью изоляции пазов сруба.

Особенности

Пакля неслучайно является очень популярным и незаменимым материалом в проведении разных работ. Дело в том, что она имеет ряд характеристик и особенностей, делающих ее весьма практичной и функциональной. Узнаем, в чем же скрыты самые важные особенности данного материала.

- Пакля – очень крепкий материал. Она не портится и не теряет своих эксплуатационных характеристик даже под действием серьезных нагрузок.

- Очень легко и просто подобрать паклю для конкретного вида работ. Каждый из видов материала маркируется и имеет внешние отличительные признаки, поэтому найти продукт для определенных процедур не составляет труда.

- В материале присутствуют поры.

- Пакля представляет собой продукт, отличающийся высокими показателями гигроскопичности.

- Рассматриваемый материал долговечен и устойчив к износу.

- Пакля – бактерицидный материал.

- Это экологически чистый продукт, который не способен провоцировать аллергические реакции у людей.

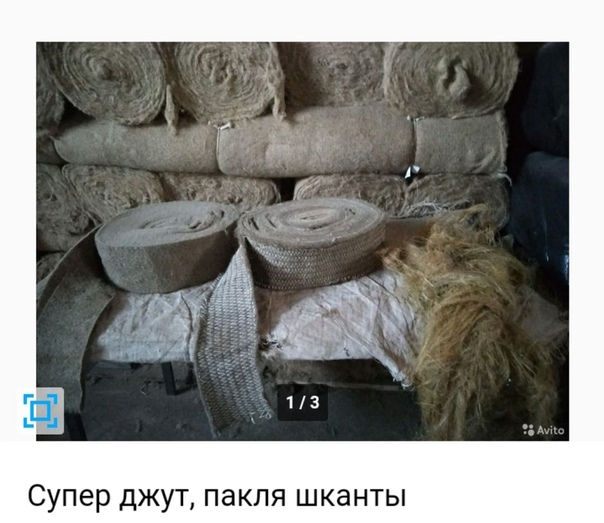

Сегодня паклю продают в виде рулонов, лент и тюков. Для работы с этим простым, но эффективным материалом не нужно покупать специальный дорогостоящий инструмент.

Обычно льняные косички демонстрируют экономный расход и стоят дешево, поэтому и являются очень привлекательным товаром для современных потребителей.

Сравнение с другими материалами

Пакля является востребованным материалом, но у него есть и не менее актуальные аналоги. К таковым относят мох, современные виды утеплителей для межвенцовых швов и многие другие продукты данной категории. В определенных ситуациях вместо пакли можно использовать обычную монтажную пену.

К таковым относят мох, современные виды утеплителей для межвенцовых швов и многие другие продукты данной категории. В определенных ситуациях вместо пакли можно использовать обычную монтажную пену.

Имеет смысл разобраться более детально, в чем кроются основные отличия пакли от других аналогичных материалов. Для начала сравним паклю и мох.

- При использовании и пакли, и мха строителям и мастерам приходится прибегать к дополнительной конопатке межвенцовых швов. Мох не даст красивый и ровной шов, а вот льняная пакля будет выглядеть гораздо привлекательнее.

- Если материал подбирается для укладки в межвенцовых швах, то мастера чаще выбирают именно паклю, поскольку работать с ней легче, нежели со мхом – его не так просто тщательно уложить в щели.

- Птицы больше интересуются паклей, нежели мхом. Часто они растаскивают джутовый и льняной материал, выдергивая его волокна из межвенцовых швов.

Мох привлекает их намного меньше.

Мох привлекает их намного меньше. - В пакле нередко заводятся древесные паразиты, которые никогда не появляются во мху.

- В строительстве мох используют реже, поскольку он выглядит менее привлекательно, нежели пакля. Он сразу бросается в глаза.

И мох, и пакля имеют свои слабые и сильные стороны. Каждый пользователь решает сам, какой продукт лучше выбрать.

Рассматриваемый материал можно сравнить и с другим сырьем, используемым в строительстве. Речь идет об утеплителе под названием политерм. Разберемся в различиях между этими материалами.

- Если сырье применяется для укладки в межвенцовых швах, то политерм не будет нуждаться в дополнительной конопатке в отличие от пакли.

- Конопатка изо льна или джута может впитывать в себя влагу, а политерм таким проблемам не подвержен.

- Джутовая или льняная конопатка не может похвастаться паропроницаемостью. Политерм же – паропроницаемый материал.

- Эксплуатировать паклю повторно не удастся, а вот утеплитель политерм допускает многократное применение.

Стоит сказать и о сроке службы льняных или джутовых материалов – он гораздо более скромный, нежели срок службы политерма. Последний может прослужить почти 100 лет, а вот пакля между венцами нередко отрабатывает всего пару лет. Паклю часто сравнивают с другими материалами подобного типа. В чем-то она уступает им, а в чем-то оказывается более качественной. Многое зависит от того, для каких именно целей подбирается подобное сырье, и какого эффекта от него ожидают пользователи.

Описание видов

Пакля подразделяется на несколько разновидностей. Каждый из продуктов имеет свои отличительные характеристики и даже внешние отличия. Познакомимся поближе с разными видами рассматриваемого сырья.

Каждый из продуктов имеет свои отличительные характеристики и даже внешние отличия. Познакомимся поближе с разными видами рассматриваемого сырья.

Бежевая

Лен, имеющий характерный бежевый оттенок, является натуральным. Сам его оттенок свидетельствует об этом. Пакля бежевой расцветки не имеет в своем составе дополнительных химических или вредных компонентов. Подобный материал является экологически чистым и безопасным, продается во многих магазинах. Бежевую расцветку имеет пакля, которую задействуют для дальнейшего процесса конопатки.

При работе с данным материалом сначала формируют небольшие жгутики, которые потом заталкивают в межвенцовые швы посредством специального инструмента. Самой удобной в монтаже оказывается ленточная бежевая пакля, продающаяся в разных форматах. Полотно различается и по показателям ширины, и по длине (от 10 до 50 метров) с толщиной.

Опытные специалисты рекомендуют конопатить свежие постройки не менее двух раз.

В первый раз – по ходу укладки стеновых конструкций, а в следующий раз – спустя год.

Коричневая

Существует не только бежевая, но и более темная пакля коричневого оттенка. Такие изделия в большинстве случаев используют в качестве герметика при обустройстве трубопроводных систем. Коричневая пакля позволяет максимально быстро устранить протечку труб без необходимости демонтажа большого количества важных деталей и соединений.

В отличие от тюковой или рулонной пакли бежевого оттенка, сантехнические изделия имеют специальную пропитку. Коричневая пакля обрабатывается особым образом, поэтому идеально подходит для монтажа водопроводных или отопительных систем. Рассматриваемый материал давно зарекомендовал себя и продемонстрировал свою эффективность.

Благодаря коричневой пакле мастера могут беспроблемно состыковать места соединений труб, чтобы предупредить образование протечек. Темный материал имеет особую структуру волокон, благодаря которой очень легко наматывается на нужные основания, отлично впитывает лишнюю влагу и расширяется в случае намокания.

Темный материал имеет особую структуру волокон, благодаря которой очень легко наматывается на нужные основания, отлично впитывает лишнюю влагу и расширяется в случае намокания.

Пакля различается не только по своему окрасу и назначению, но и по виду, в котором реализуется. Так, более темные продукты, которые предназначены для проведения качественных сантехнических работ, чаще всего продаются в виде мотков разных размеров. А вот пакля, которая предназначена для дальнейшей конопатки, продается в тюках разного веса или в рулонах.

Нюансы выбора

Нужно учитывать ряд нюансов, связанных с подбором данного продукта.

Нужно учитывать ряд нюансов, связанных с подбором данного продукта.- Покупатель должен знать, что после изготовления пакле дается определенный номер. Именно он отражает качество натурального продукта. Обычно значения варьируются в пределах от 8 до 24. Чем выше отметка, тем качественней продукт. В таких изделиях присутствует меньший процент лишних примесей.

- Важно обращать внимание не только на цифровое обозначение, но и на сам цвет пакли. Выше уже говорилось о том, что бежевый материал применяется с целью конопатки, а коричневый задействуют в мероприятиях, связанных с сантехническими работами. Важно не ошибиться, чтобы не разочароваться в эффективности выбранной продукции.

- Надо учитывать, что лен, из которого сделана пакля, обязательно должен быть абсолютно сухим. От продукта не должен исходить никакой запах.

- Следует присмотреться к маркировке товара, делая выбор в пользу качественного варианта.

Целесообразно уточнить и показатель, указывающий на процент влажности (должен быть не выше 12%).

Целесообразно уточнить и показатель, указывающий на процент влажности (должен быть не выше 12%). - Если выбор пал на паклю, от которой исходит очень неприятный гнилостный запах, то от покупки лучше вовремя отказаться. Для дальнейших работ подобный материал точно не подойдет, поскольку является низкокачественным.

- Найти качественную паклю для бруса, бани или деревянного дома, а также для проведения сантехнических работ можно только в специализированных магазинах. Именно в таких торговых точках удастся отыскать материал, имеющий необходимый сертификат соответствия ГОСТам. На рынке или в уличных лавках паклю лучше не покупать – высок риск приобретения некачественного продукта.

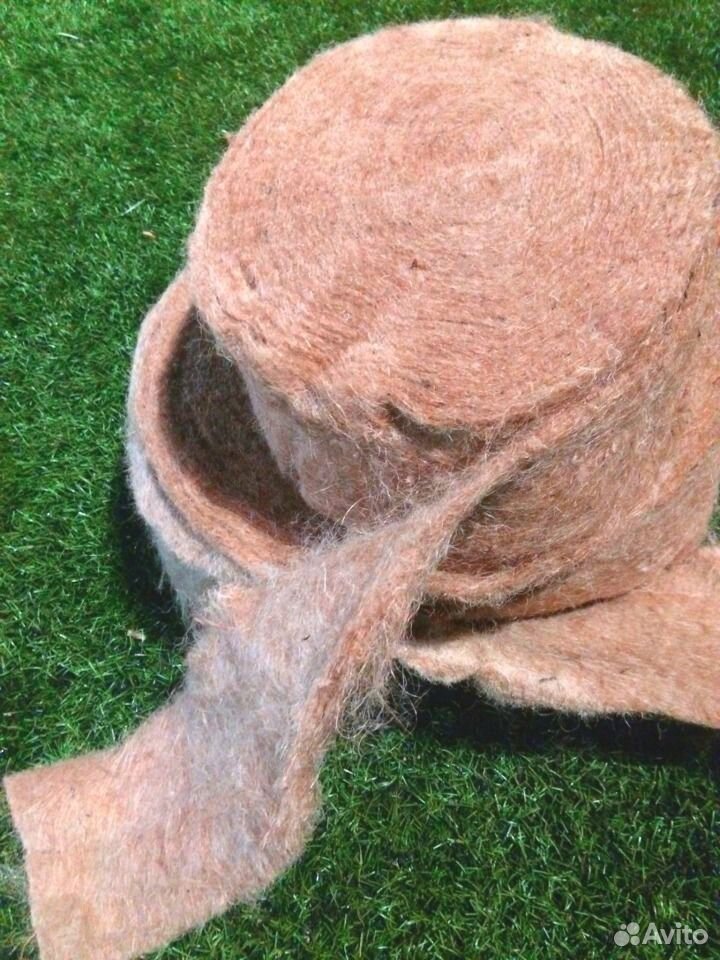

Обычно качественная пакля продается в простых, но аккуратных упаковках. На них не должно быть каких-либо повреждений или дефектов. Да и сама льняная или джутовая косичка не должна пышно махриться и выглядеть излишне потрепанной. Новый и качественно изготовленный продукт и выглядеть будет соответствующе.

Правила использования

Паклей нужно пользоваться правильно, чтобы она продемонстрировала все свои положительные качества и высокие показатели эффективности. Разберем правила использования пакли на примере герметизации соединений.

- В большинстве сантехнических работ не обойтись без пакли. Работать с ней очень просто и легко. Если на резьбе нет насечек, а их наличие необходимо для более крепкого и надежного крепежа, то для нанесения целесообразно воспользоваться надфилем или напильником.

- Многие мастера наносят насечки простыми плоскогубцами, если постепенно сдавливать резьбу, делая круговые движения. Присутствие маленьких зазубринок не даст материалу для крепления труб сползать в дальнейшем.

- Далее нужно отделить первую прядку волокна от общей «косы» пакли.

Толщина выбранного куска должна соответствовать соединению, к которому его запланировано применить. Если заметны хотя бы маленькие комочки, их необходимо сразу же убрать.

Толщина выбранного куска должна соответствовать соединению, к которому его запланировано применить. Если заметны хотя бы маленькие комочки, их необходимо сразу же убрать. - На соединение можно наматывать как распушенный, так и предварительно скатанный в аккуратные косички лен.

- Разрешается воспользоваться материалом, предварительно обработанным и пропитанным специальной пастой. Можно наносить паклю на уже намотанный предварительно первый слой пакли. И первый, и второй способы являются равноценными, заметно снижают риск порчи материала по ходу его эксплуатации.

- Наматывать материал следует крест-накрест. Первый виток нужно зафиксировать замком. К примеру, мастер может начать с самого конца резьбового соединения. Стартовый виток потребуется оформить внахлест. Витки необходимо делать максимально тугими и крепкими.

- После стартового можно делать и все остальные витки, но с перемещением на начальную точку резьбового основания.

- Когда будет достигнуто начало резьбы, надо будет вновь вернуться к ее концу. При этом не следует пренебрегать максимальной плотностью в середине. Конец льняной косички следует вернуть к ее начальной отметке. Кончик понадобится вывести за границы.

- Обязательно нужно будет убедиться в достаточной плотности сделанной намотки. Учтите – пакля ни в коем случае не должна прокручиваться на поверхности фитинга. Если материал будет гулять по поверхности основания, то намотку придется произвести еще раз, чтобы исправить ситуацию. Поверх слоя надо будет уложить специальную защитную пасту-уплотнитель.

- Все излишки, которые остались от пакли, можно оставить на своих местах, а можно аккуратно отрезать ножницами. Все зависит от пожеланий хозяев. На герметичность эти остатки никак повлиять не смогут.

Работая с рассмотренными соединениями, мастер должен быть аккуратным и последовательным.

Лишняя спешка в таких делах будет неуместна.

Рассмотрим и другие особенности использования пакли для конопатки.

- Ленточная пакля, которая состоит из натуральных компонентов, применяется чаще всего. Ее допустимо задействовать при первичной конопатке.

- Мастеру нужно лишь аккуратно развернуть таблетку на брусе или бревне основания. Следует закрепить материал или в один, или в пару слоев.

- Если это тюковая пакля, то ее целесообразно задействовать в таких ситуациях, когда между бревнами имеются неоднородные щели с разной шириной.

- Волокно, которое сделано более коротким, станет идеальным решением, если необходимо заполнить неоднородные пустые пространства, поскольку количество используемого материала мастер определяет самостоятельно.

Работать с паклей предельно просто. Пользуясь совершенно нехитрыми технологиями, строители могут возвести настоящий дом-долгожитель, в котором будет тепло и уютно.

Пользуясь совершенно нехитрыми технологиями, строители могут возвести настоящий дом-долгожитель, в котором будет тепло и уютно.

То же касается и пакли, задействованной в сантехнических соединениях. Натуральный материал продлит срок службы трубопроводных конструкций, позволит предупредить их протечки и прочие повреждения подобного рода.

из чего делают строительную паклю? Что это такое? Льняная ленточная пакля и джутовая в рулонах. Лучше ли она пены и мха?

Со стороны пакля очень похожа на сильно запутанные волосы. На самом же деле этот материал не имеет с ними ничего общего. Пакля используется при сантехнических и строительных работах. В статье пойдет речь о том, из чего ее делают, и для чего именно она нужна.

Что это такое и из чего делают?

Прежде чем разбираться во всех особенностях пакли, целесообразно ответить на вопрос, что она собой представляет. Итак, пакля – это грубое волокно, имеющее однородную структуру. Характеризуются природным, растительным происхождением. Качественная пакля производится в соответствии с определенными требованиями ГОСТа. Пакля – недорогой, но очень полезный материал. Ее применяют в самых разных сферах.

В основе рассматриваемого продукта заложен обыкновенный лен. В настоящее время, наряду с этим сырьем, нередко задействуется и джут. Лен очень хорошо себя чувствует в условиях наших почв, поэтому его выращивают в больших количествах и в России, и на территории Беларуси.

Джут же является растением азиатским, поэтому его к нам обычно завозят из Бангладеш. И лен, и джут представляют собой сырье, хорошо насыщенное таким компонентом, как целлюлоза, поэтому они могут похвастаться неплохими прочностными характеристиками. Материалы устойчивы к большим нагрузкам, которых невозможно избежать по ходу строительства дома или другой постройки.

И лен, и джут представляют собой сырье, хорошо насыщенное таким компонентом, как целлюлоза, поэтому они могут похвастаться неплохими прочностными характеристиками. Материалы устойчивы к большим нагрузкам, которых невозможно избежать по ходу строительства дома или другой постройки.

В клеточных мембранах джута присутствует больший процент лигнина (вплоть до 12%), что делает материал более влагостойким, нежели лен.

Лен богат пектинами, поэтому является более гибким. Это качество особенно важно, если пакля изо льна используется с целью изоляции пазов сруба.

Особенности

Пакля неслучайно является очень популярным и незаменимым материалом в проведении разных работ. Дело в том, что она имеет ряд характеристик и особенностей, делающих ее весьма практичной и функциональной. Узнаем, в чем же скрыты самые важные особенности данного материала.

Узнаем, в чем же скрыты самые важные особенности данного материала.

- Пакля – очень крепкий материал. Она не портится и не теряет своих эксплуатационных характеристик даже под действием серьезных нагрузок.

- Очень легко и просто подобрать паклю для конкретного вида работ. Каждый из видов материала маркируется и имеет внешние отличительные признаки, поэтому найти продукт для определенных процедур не составляет труда.

- В материале присутствуют поры.

- Пакля представляет собой продукт, отличающийся высокими показателями гигроскопичности.

- Рассматриваемый материал долговечен и устойчив к износу.

- Пакля – бактерицидный материал.

- Это экологически чистый продукт, который не способен провоцировать аллергические реакции у людей.

Сегодня паклю продают в виде рулонов, лент и тюков. Для работы с этим простым, но эффективным материалом не нужно покупать специальный дорогостоящий инструмент.

Обычно льняные косички демонстрируют экономный расход и стоят дешево, поэтому и являются очень привлекательным товаром для современных потребителей.

Сравнение с другими материалами

Пакля является востребованным материалом, но у него есть и не менее актуальные аналоги. К таковым относят мох, современные виды утеплителей для межвенцовых швов и многие другие продукты данной категории. В определенных ситуациях вместо пакли можно использовать обычную монтажную пену.

Имеет смысл разобраться более детально, в чем кроются основные отличия пакли от других аналогичных материалов. Для начала сравним паклю и мох.

Для начала сравним паклю и мох.

- При использовании и пакли, и мха строителям и мастерам приходится прибегать к дополнительной конопатке межвенцовых швов. Мох не даст красивый и ровной шов, а вот льняная пакля будет выглядеть гораздо привлекательнее.

- Если материал подбирается для укладки в межвенцовых швах, то мастера чаще выбирают именно паклю, поскольку работать с ней легче, нежели со мхом – его не так просто тщательно уложить в щели.

- Птицы больше интересуются паклей, нежели мхом. Часто они растаскивают джутовый и льняной материал, выдергивая его волокна из межвенцовых швов. Мох привлекает их намного меньше.

- В пакле нередко заводятся древесные паразиты, которые никогда не появляются во мху.

- В строительстве мох используют реже, поскольку он выглядит менее привлекательно, нежели пакля. Он сразу бросается в глаза.

И мох, и пакля имеют свои слабые и сильные стороны.

Каждый пользователь решает сам, какой продукт лучше выбрать.

Рассматриваемый материал можно сравнить и с другим сырьем, используемым в строительстве. Речь идет об утеплителе под названием политерм. Разберемся в различиях между этими материалами.

- Если сырье применяется для укладки в межвенцовых швах, то политерм не будет нуждаться в дополнительной конопатке в отличие от пакли.

- Конопатка изо льна или джута может впитывать в себя влагу, а политерм таким проблемам не подвержен.

- Джутовая или льняная конопатка не может похвастаться паропроницаемостью. Политерм же – паропроницаемый материал.

- Эксплуатировать паклю повторно не удастся, а вот утеплитель политерм допускает многократное применение.

Стоит сказать и о сроке службы льняных или джутовых материалов – он гораздо более скромный, нежели срок службы политерма. Последний может прослужить почти 100 лет, а вот пакля между венцами нередко отрабатывает всего пару лет. Паклю часто сравнивают с другими материалами подобного типа. В чем-то она уступает им, а в чем-то оказывается более качественной. Многое зависит от того, для каких именно целей подбирается подобное сырье, и какого эффекта от него ожидают пользователи.

Последний может прослужить почти 100 лет, а вот пакля между венцами нередко отрабатывает всего пару лет. Паклю часто сравнивают с другими материалами подобного типа. В чем-то она уступает им, а в чем-то оказывается более качественной. Многое зависит от того, для каких именно целей подбирается подобное сырье, и какого эффекта от него ожидают пользователи.

Описание видов

Пакля подразделяется на несколько разновидностей. Каждый из продуктов имеет свои отличительные характеристики и даже внешние отличия. Познакомимся поближе с разными видами рассматриваемого сырья.

Бежевая

Лен, имеющий характерный бежевый оттенок, является натуральным. Сам его оттенок свидетельствует об этом. Пакля бежевой расцветки не имеет в своем составе дополнительных химических или вредных компонентов. Подобный материал является экологически чистым и безопасным, продается во многих магазинах. Бежевую расцветку имеет пакля, которую задействуют для дальнейшего процесса конопатки.

Подобный материал является экологически чистым и безопасным, продается во многих магазинах. Бежевую расцветку имеет пакля, которую задействуют для дальнейшего процесса конопатки.

При работе с данным материалом сначала формируют небольшие жгутики, которые потом заталкивают в межвенцовые швы посредством специального инструмента. Самой удобной в монтаже оказывается ленточная бежевая пакля, продающаяся в разных форматах. Полотно различается и по показателям ширины, и по длине (от 10 до 50 метров) с толщиной.

Опытные специалисты рекомендуют конопатить свежие постройки не менее двух раз. В первый раз – по ходу укладки стеновых конструкций, а в следующий раз – спустя год.

Коричневая

Существует не только бежевая, но и более темная пакля коричневого оттенка. Такие изделия в большинстве случаев используют в качестве герметика при обустройстве трубопроводных систем. Коричневая пакля позволяет максимально быстро устранить протечку труб без необходимости демонтажа большого количества важных деталей и соединений.

Коричневая пакля позволяет максимально быстро устранить протечку труб без необходимости демонтажа большого количества важных деталей и соединений.

В отличие от тюковой или рулонной пакли бежевого оттенка, сантехнические изделия имеют специальную пропитку. Коричневая пакля обрабатывается особым образом, поэтому идеально подходит для монтажа водопроводных или отопительных систем. Рассматриваемый материал давно зарекомендовал себя и продемонстрировал свою эффективность.

Благодаря коричневой пакле мастера могут беспроблемно состыковать места соединений труб, чтобы предупредить образование протечек. Темный материал имеет особую структуру волокон, благодаря которой очень легко наматывается на нужные основания, отлично впитывает лишнюю влагу и расширяется в случае намокания.

Пакля различается не только по своему окрасу и назначению, но и по виду, в котором реализуется. Так, более темные продукты, которые предназначены для проведения качественных сантехнических работ, чаще всего продаются в виде мотков разных размеров. А вот пакля, которая предназначена для дальнейшей конопатки, продается в тюках разного веса или в рулонах.

А вот пакля, которая предназначена для дальнейшей конопатки, продается в тюках разного веса или в рулонах.

Нюансы выбора

Несмотря на то что рассматриваемый материал является предельно простым и состоит из элементарных компонентов, его необходимо выбирать правильно. Нужно учитывать ряд нюансов, связанных с подбором данного продукта.

- Покупатель должен знать, что после изготовления пакле дается определенный номер. Именно он отражает качество натурального продукта. Обычно значения варьируются в пределах от 8 до 24. Чем выше отметка, тем качественней продукт.

В таких изделиях присутствует меньший процент лишних примесей.

В таких изделиях присутствует меньший процент лишних примесей. - Важно обращать внимание не только на цифровое обозначение, но и на сам цвет пакли. Выше уже говорилось о том, что бежевый материал применяется с целью конопатки, а коричневый задействуют в мероприятиях, связанных с сантехническими работами. Важно не ошибиться, чтобы не разочароваться в эффективности выбранной продукции.

- Надо учитывать, что лен, из которого сделана пакля, обязательно должен быть абсолютно сухим. От продукта не должен исходить никакой запах.

- Следует присмотреться к маркировке товара, делая выбор в пользу качественного варианта. Целесообразно уточнить и показатель, указывающий на процент влажности (должен быть не выше 12%).

- Если выбор пал на паклю, от которой исходит очень неприятный гнилостный запах, то от покупки лучше вовремя отказаться. Для дальнейших работ подобный материал точно не подойдет, поскольку является низкокачественным.

- Найти качественную паклю для бруса, бани или деревянного дома, а также для проведения сантехнических работ можно только в специализированных магазинах. Именно в таких торговых точках удастся отыскать материал, имеющий необходимый сертификат соответствия ГОСТам. На рынке или в уличных лавках паклю лучше не покупать – высок риск приобретения некачественного продукта.

Обычно качественная пакля продается в простых, но аккуратных упаковках. На них не должно быть каких-либо повреждений или дефектов. Да и сама льняная или джутовая косичка не должна пышно махриться и выглядеть излишне потрепанной. Новый и качественно изготовленный продукт и выглядеть будет соответствующе.

Правила использования

Паклей нужно пользоваться правильно, чтобы она продемонстрировала все свои положительные качества и высокие показатели эффективности. Разберем правила использования пакли на примере герметизации соединений.

Разберем правила использования пакли на примере герметизации соединений.

- В большинстве сантехнических работ не обойтись без пакли. Работать с ней очень просто и легко. Если на резьбе нет насечек, а их наличие необходимо для более крепкого и надежного крепежа, то для нанесения целесообразно воспользоваться надфилем или напильником.

- Многие мастера наносят насечки простыми плоскогубцами, если постепенно сдавливать резьбу, делая круговые движения. Присутствие маленьких зазубринок не даст материалу для крепления труб сползать в дальнейшем.

- Далее нужно отделить первую прядку волокна от общей «косы» пакли. Толщина выбранного куска должна соответствовать соединению, к которому его запланировано применить. Если заметны хотя бы маленькие комочки, их необходимо сразу же убрать.

- На соединение можно наматывать как распушенный, так и предварительно скатанный в аккуратные косички лен.

- Разрешается воспользоваться материалом, предварительно обработанным и пропитанным специальной пастой. Можно наносить паклю на уже намотанный предварительно первый слой пакли. И первый, и второй способы являются равноценными, заметно снижают риск порчи материала по ходу его эксплуатации.

- Наматывать материал следует крест-накрест. Первый виток нужно зафиксировать замком. К примеру, мастер может начать с самого конца резьбового соединения. Стартовый виток потребуется оформить внахлест. Витки необходимо делать максимально тугими и крепкими.

- После стартового можно делать и все остальные витки, но с перемещением на начальную точку резьбового основания.

- Когда будет достигнуто начало резьбы, надо будет вновь вернуться к ее концу. При этом не следует пренебрегать максимальной плотностью в середине. Конец льняной косички следует вернуть к ее начальной отметке. Кончик понадобится вывести за границы.

- Обязательно нужно будет убедиться в достаточной плотности сделанной намотки. Учтите – пакля ни в коем случае не должна прокручиваться на поверхности фитинга. Если материал будет гулять по поверхности основания, то намотку придется произвести еще раз, чтобы исправить ситуацию. Поверх слоя надо будет уложить специальную защитную пасту-уплотнитель.

- Все излишки, которые остались от пакли, можно оставить на своих местах, а можно аккуратно отрезать ножницами. Все зависит от пожеланий хозяев. На герметичность эти остатки никак повлиять не смогут.

Работая с рассмотренными соединениями, мастер должен быть аккуратным и последовательным. Лишняя спешка в таких делах будет неуместна.

Рассмотрим и другие особенности использования пакли для конопатки.

- Ленточная пакля, которая состоит из натуральных компонентов, применяется чаще всего. Ее допустимо задействовать при первичной конопатке.

- Мастеру нужно лишь аккуратно развернуть таблетку на брусе или бревне основания. Следует закрепить материал или в один, или в пару слоев.

- Если это тюковая пакля, то ее целесообразно задействовать в таких ситуациях, когда между бревнами имеются неоднородные щели с разной шириной.

- Волокно, которое сделано более коротким, станет идеальным решением, если необходимо заполнить неоднородные пустые пространства, поскольку количество используемого материала мастер определяет самостоятельно.

Работать с паклей предельно просто. Пользуясь совершенно нехитрыми технологиями, строители могут возвести настоящий дом-долгожитель, в котором будет тепло и уютно.

То же касается и пакли, задействованной в сантехнических соединениях.

Натуральный материал продлит срок службы трубопроводных конструкций, позволит предупредить их протечки и прочие повреждения подобного рода.

Джутовая лента сравнение с паклей

Строительство деревянных домов, за исключением строительства из клееного бруса, подразумевает под собой использование межвенцового утеплителя, в роли которого может применяться пакля из джута или специальная джутовая лента.

Это делается для того, чтобы снизить последствия усадки деревянного дома, а также придать плотности отдельным бревнам. На первый взгляд, прочитав название этих утеплителей, кажется, что мы говорим об одном и том же. На самом деле все не так, и, чтобы убедиться в этом, давайте узнаем, в чем заключаются отличия, и сходства джутовой пакли и ленты.

Сходства джутовой ленты и пакли

Среди сходств данных утеплителей, выделяют:

- Оба этих материала изготовлены из джута, который представляет собой универсальный, подходящий к любым породам дерева – утеплитель.

Кроме того, джут не боится влаги, в случае намокания он быстро сохнет, является прекрасным утеплителем. В целом, джут экологически чистый и природный материал, а, значит, он полностью безопасен для здоровья людей, которые будут проживать в доме. Кроме того, джутовый утеплитель – это результат вторичной переработки, что делает его очень дешевым и доступным для покупки самым рядовым пользователям.

Кроме того, джут не боится влаги, в случае намокания он быстро сохнет, является прекрасным утеплителем. В целом, джут экологически чистый и природный материал, а, значит, он полностью безопасен для здоровья людей, которые будут проживать в доме. Кроме того, джутовый утеплитель – это результат вторичной переработки, что делает его очень дешевым и доступным для покупки самым рядовым пользователям. - Такое странное сходство, можно сказать, что общий недостаток этих материалов заключается в том, что они очень интересны пролетающим мимо дома птицам, которые стремятся выдернуть из нее больше волокон для строительства гнезд, тем самым нарушая теплоизоляцию деревянного дома в целом. Собственно поэтому строители рекомендуют плотно упаковывать торчащие участки пакли в дерево. Рекомендовано применять внешнюю облицовку или герметик.

Основные отличия пакли джутовой от ленты:

- Самое главное отличие заключается в строении данного материала. К примеру, лента, на рынке строительных материалах поставляется в катышках, ширина и длина которых строго регламентирована.

Джутовая пакля поставляется в мешках или тюках. Требует дополнительного проветривания от сырости.

Джутовая пакля поставляется в мешках или тюках. Требует дополнительного проветривания от сырости. - В зависимости от строения, различают способ применения данных утеплителей. Например, джутовая лента применяется непосредственно в момент строительства деревянного дома. Ее ширина подбирается с небольшим запасом. С ней просто и легко работать. Для укладки, ее раскатывают на поверхности венца, отрезают нужную длину, а, затем, прижимают верхним венцом из бревен.

Что касается запаса длины, то это делается для того, чтобы впоследствии закрыть вновь образованные отверстия между венцами дома, которые были образованы в процессе усадки стен.

В свою очередь, паклю тоже можно укладывать на поверхности венца. Вот только делать – это гораздо сложнее, чем работать с лентой. Поэтому в современном строительстве пакля представляет собой вторичный утеплитель, который используется после окончания усадки деревянного дома. С его помощью закрывают трещины в бревнах, межвенцовые отверстия и другие участки, нарушающие теплоизоляцию.

- Джутовая пакля наиболее мягкий материал, поэтому считается, что с ним проще работать. В свою очередь, лента, наиболее упруга и совсем не подойдет для того, чтобы с ее помощью закрыть отверстия в стенах дома. По этой же причине, лента в большей степени сопротивляется атакам птиц.

Данный материал подготовлен администраторами сайта «Лесной Дом»

Адрес сайта: http://www.foresthouse.ru/

Купить утеплительные материалы указанные в статье, можно позвонив по телефону в Москве +7 (495) 971-57-20.

Как конопатить паклей? | Конопатим

Прежде чем отвечать на вопрос как конопатить паклей, давайте разберемся с понятием пакля.

Что такое пакля?

Что это за материал? Из чего он сделан, как? Подходит ли он для современной конопатки?

Пакля — это отход от первичной обработки (мягчение, трепетание) льна, джута, конопли, а также других лубяных культур, таких как популярный ныне джут. Пакля непригодна для прядения и очень сильно загрязнена кострой.

Пакля в контексте конопатки — это материал для забивания в зазоры между венцами, продающийся в мешках различного веса.

Также в разговорах часто паклей называется любой утеплитель любого сорта и происхождения. Что в корне не верно.

Мы кратко ознакомились с определением пакли. Знаем из чего она делается.

Пакля в конопатке.

Теперь мы расскажем о роли пакли в процессе конопатки и методы работы с ней.

Прежде всего напишем главное — пакля самый доступный и дешевый утеплитель в розничной продаже.

Именно благодаря применению отходов основного производства достигается низкая цена. Материал можно встретить во многих строительных магазинах и именно благодаря цене он знаком всем и часто используется в строительстве.

Как правильно конопатить паклей?

Благодаря тому, что материал поставляется в мешках, конопатить паклей достаточно просто и удобно. Набирается необходимое количество пакли и забивается в зазор между бревнами. Можно бить, просто добавляя материал по мере необходимости, или же плести из пакли косичку по типу каната и вбивать ее! Материал мягкий, податливый, очень хорошо уплотняется. Конопатить сруб, баню, брус паклей очень удобно и легко. Ведь чем мягче материал, тем легче конопатить! Отличный материал!? Так ли это?

Конопатить сруб, баню, брус паклей очень удобно и легко. Ведь чем мягче материал, тем легче конопатить! Отличный материал!? Так ли это?

Вспомним определение, которое было выше и некоторые слова из него. Слово отход и костра.

Отход даже звучит не очень, и это так и есть. Пакля — это низший сорт среди прочих.

Костра — это крайне жесткая кожица и деревянистые волокна льна, конопли, джута, которые остались после трепания и чесания как- отброс. То есть это то, что должно идти на выброс, но зачем же производственникам это выбрасывать?? Ведь есть разные сорта качества материалов и в низшем сорте утеплителей большое количество костры не зазорно.

А теперь поразмышляем про применимость пакли для конопатки. Если экономия на первом месте-то вроде отличный выбор, пакля —самая дешевая, отлично!

Однако выбор пакли для конопатки — это не всегда оправданная экономия. Из-за наличия огромного количества костры и мусора-пакля подвержена гниению, в зонах применения может образовываться грибок. После попадания влаги пакля может неприятно пахнуть! И именно паклю из-за костры и мягкости любят таскать птицы для строительства гнезд!!

После попадания влаги пакля может неприятно пахнуть! И именно паклю из-за костры и мягкости любят таскать птицы для строительства гнезд!!

Однако так ли все плохо? Мы считаем, что если уж вы хотите использовать максимально недорогие материалы, то правильно конопатить сруб паклей с внутренней стороны и в местах сухих, не влажных. Именно поэтому, когда спрашивают, как конопатить паклей баню, мы отвечаем, что в бане можно применять паклю, только в местах, где будет сухо!

Так что, выбирая, что вы будете использовать при конопатке и как правильно конопатить дом из бревна или бруса паклей нужно помнить, что вы выбираете материал не только самый простой и дешевый, но и имеющий нюансы, ограничивающие его применение, по сравнению с иными материалами!

Поэтому, когда вы задаете вопрос как правильно конопатить паклей-мы отвечаем- с умом и отдавая себе отчет что вы используете и для чего.

В статье написана наша авторская позиция, мы никого не принуждаем думать по-другому!

К списку статей

Сантехническая пакля (лен) – как намотать паклю на резьбу? (видео)

При сборке любого резьбового соединения, будь то для газа, водоснабжения или отопления, нельзя забывать о герметичности всей системы. Опытный сантехник вооружен целым арсеналом средств и инструментов, а новичкам в этом деле нужно тщательно осваивать самые основные приемы и подходы. Одним из примеров базовых знаний служит вопрос: как наматывать паклю на резьбу? Что ж, разберемся!

Подготовительный этап

Перед тем, как наматывать лен или паклю на резьбу, нужно подготовить поверхность соединения и определить нужное количество пакли. Накрутите фитинг на резьбу как есть, ничего не наматывая. Это поможет определить, сколько надо будет взять пакли.

Если резьба гладкая и ровная (в случае заводской нарезки, скорее всего, так и будет), для лучшего сцепления рекомендуется нанести насечки на витках. Для этого подойдет водопроводный ключ, нафтиль-трехгранник или обычные плоскогубцы; всё, что требуется сделать – нанести насечки поперек резьбы, при этом не слишком усердствуя. Это делается для того, чтобы предотвратить скольжение пакли по виткам резьбы.

Насечки не должны быть слишком глубокими, не нужно буквально продирать металл (смотрите видео). От того, как правильно намотана пакля, будет зависеть надежность соединения в будущем. Если положить слишком мало и редко – будет протекать, избыточное же количество может быть куда опаснее – слишком плотно обмотанный участок может лопнуть при повышении температуры (как известно, металл расширяется при нагревании).

Загрузка …Приступаем к намотке

От общего пучка следует взять небольшое количество пакли, при этом волокна должны быть ровными, гладкими, без узелков и разрывов.

Паклю нужно скрутить в веревочку такой толщины, чтобы она (толщина) равнялась шагу резьбы, т. е. заполняла собой впадину между витками.

Намотку осуществляем с внутреннего края резьбы;

существует несколько способов, как наматывать паклю – к примеру, некоторые советуют начинать намотку с отступом и затем перехлестнуть волокна, чтобы они лучше держались (см. видео).

Но для начинающих будет проще наматывать непосредственно с края.

Итак, приложив конец льняной веревочки к первому витку, совершаем намотку в направлении, обратном ходу закручивания – то есть по часовой стрелке, если резьба правая (в подавляющем большинстве случаев так и есть).

Мотать надо плотно, но не слишком обильно – двух слоев будет более чем достаточно. Как только намотали паклю на резьбу, следует, не отпуская пальцев, наложить пасту для фиксации. Для этого часто применяют силикон, краску или клей, но по личному опыту рекомендуем обратить внимание на «Unipak» — эта паста более нейтральна по отношению к металлу и не обладает вкусом и запахом, что поможет избежать проблем при монтаже водопровода.

Видео процесса

Лен (пакля), фум или сантехническая нить?

Обычная пакля является старым, но проверенным средством в сантехнике, фактически это «дедовский способ». Годится пакля как для наматывания, так и для других работ. Современная индустрия предлагает такие альтернативы, как фторопластовая (фум) лента и готовые уплотнительные нити.

В то время как их использование может быть удобнее по ряду причин, лен имеет свои преимущества: он более экологичен в сравнении с фторопластом и значительно более доступен, чем специальная сантехническая нить. Вполне возможно, что в будущем нас ждут новые решения, которые вытеснят лен, но пока знание того, как наматывать паклю на резьбу, никогда не будет излишним для хозяйственного человека.

Загрузка …Статьи по теме:

Техника правильной и надежной намотки пакли на резьбу

Намотать паклю на резьбу. Казалось бы, что может быть проще? Но это сложнее, чем кажется на первый взгляд. Даже начинающие сантехники иногда испытывают определенные трудности в этом. Следовательно, требуется учитывать некоторые моменты, чтобы не испортить работу и не потерять время.

Процесс наматывания

Насечки

Следует изначально запомнить, что резьба может быть 2-х видов:

1. С насечками;

2. Без насечек.

Эти самые насечки обеспечивают более плотное прилегание намотанной пакли, а также не дают ей проворачиваться и скользить.

Следовательно, при отсутствии насечек на используемой резьбе, желательно сделать их своими силами. В идеале для этого потребуется специальный инструмент, но если его под рукой не оказалось, можно применить и другие средства: плоскогубцы, ножовочное полотно и т.д.

Наматывание пакли

Когда с созданием насечек покончено, необходимо оторвать от мотка пакли прядь. Ее должно быть не слишком много, но и не мало. Все витки резьбы должны быть заполнены материалом, только это гарантирует полную герметичность будущего соединения. Если пакли будет слишком мало, вполне вероятен разрыв деталей, ведь для их изготовления используются мягкие виды металлов (латунь, бронза и т.д.).

После намотки паклю следует расправить и стянуть комочки (при их наличии). Моток необходимо приложить к резьбе (5 витков от начала), зажать пальцем и сделать полтора оборота от себя дальним краем, после этого он перекрещивается с другим отрезком. Это обязательное условие при правосторонней резьбе, если же она левосторонняя, то все делается с точностью до наоборот. После этого рекомендуется сделать еще 1 оборот и объединить 2 отрезка в 1.

Далее требуется только равномерно наматывать паклю по виткам резьбы, следя за тем, чтобы ее было одинаково везде. После намотки нужно провести по ней пальцами, чтобы равномерно уложить. Следует помнить, что необходимо прижимать уплотнитель, пока не произойдет его замазка сантехнической смазкой. Иначе, если отпустить ее не намазав, пакля распустится.

Придерживаясь данных рекомендаций, надежно намотать паклю на резьбу не составит никакого труда.

Термостатический смеситель – избавитель от лишних проблем в душе

Типы водяной схемы и нюансы, возникающие при их эксплуатации

Конопатка сруба, способы. Материалы для конопатки сруба, видео

Конопатка сруба первый раз делается сразу после возведения сруба. Волокнистые материалы, используемые для этого, при сборке сруба кладутся на бревна или брусья ровным слоем, волокнами поперек паза. При этом они должны выступать на обе стороны не менее чем на 50 мм.

Материалы для конопатки сруба

Для конопатки издавна используются такие материалы как пакля, пенька, лен, мох, войлок. В последнее время также стал использоваться джут.

Пакля – грубое спутанное волокно, загрязненное кострой, отходы первичной обработки лубяных культур – конопли, льна и других, обладающая хорошими теплоизоляционными и звукоизоляционными свойствами и некоторым асептическим действием.

Пенька – это волокна стеблей конопли, отличающиеся высокой стойкостью и прочностью. Канаты и веревки из нее до сих пор используются в морском деле, так как практически не изнашиваются даже при постоянном контакте с морской соленой водой.

Войлок – плотный текстильный нетканый материал из валяной шерсти. Для конопатки нарезается полосами. При его использовании для конопатки обязательна предварительная пропитка составами, защищающими войлок от моли и других вредителей, и последующая его просушка. Можно использовать импрегнированный войлок – прошедший пропитку смолой или битумом.

Джут – это однолетнее лубяное растение из тропических районов Юго-Восточной Азии. В качестве межвенцового утеплителя и для конопатки используются продукты его первичной обработки – очесы джута, как правило в виде льноджутового полотна. Его широкое распространение связано с такими его свойствами, как небольшая теплопроводность и большое содержание лигнина – смолы, защищающей его от гниения.

При использовании мха нужно следить, чтобы мох был сухим, но достаточно гибким, не пересушенным. Дело в том, что пересушенный мох при конопатке будет крошиться, слишком же влажный может привести к загниванию дерева. Так как сухой мох быстро выветривается, его лучше смешивать с паклей. Дополнительное преимущество мха – птицы к нему не проявляют интереса, не растаскивают на гнезда.

Повторная конопатка делается через год – полтора, после полной осадки и просушки сруба.

Способы конопатки сруба

Конопатка может делаться двумя способами: «в растяжку» и «в набор».

Конопатка «в растяжку» делается в пазах и щелях. При этом делают из пакли прядь, и приставив ее к щели или пазу, вдавливают ее рукой или конопаткой, повторяя эту операцию до тех пор, пока паз не заполнится полностью. Затем паклю в пазу тщательно уплотняют наборной конопаткой. После этого делают из пакли валик, вставляют его в паз и, захватывая валик выступающими из этого паза волокнами, с силой его туда забивают. Необходимо обратить внимание на обязательность захвата валика волокнами – иначе он потом может выпасть обратно.

Конопатка «в набор» делается в широких пазах. При этом из пакли свивают длинные пряди диаметром 15 – 20 мм, сматывают их в клубки. «Набирая» из клубка петли пряди пакли забивают в паз. Количество вставляемых прядей зависит от глубины и ширины паза. Уплотнение паза делается сначала по верхней, а затем по нижней кромке. Окончательно выравнивают и уплотняют паклю дорожником.

Как конопатить сруб

Оконопачивание сруба во избежание его перекоса делается по венцам поочередно. Сначала самый нижний паз по кругу по всем стенам, затем следующий и т.д. Сначала конопатятся внешние стены, затем внутренние. Очень тщательно конопатятся углы, там наиболее продуваемые места . В процессе конопатки должны быть заполнены все пустоты, циркуляции воздуха сквозь них быть не должно.

Посмотрите видео конопатки сруба паклей

Стены в результате произведенных работ поднимаются на высоту до 10 – 15 сантиметров, поэтому перед конопаткой освобождают печную трубу в районе чердачного перекрытия и крыши, убирая около нее обмазку и засыпку. После оконопачивания заново восстанавливают герметичность и утепление пространства вокруг трубы.

После последней конопатки щели закрывают, чтобы птицы не растаскивали паклю, да и дополнительная защита от ветра. Для этого можно использовать деревянные рейки – нащельники, можно обить сруб евровагонкой, сайдингом, в зависимости от предпочтений, вкусов и финансовых возможностей. Более простой вариант – пропитка пакли с внешней стороны сруба после завершения окончательной конопатки масляной краской.

Также недавно стали применять такой способ защиты пазов, как набивка поверх них канатов – джутовых, льняных и т.д., обычно с помощью степлера. Такая отделка одновременно является и декоративным украшением постройки. Применяют ее как снаружи, так и внутри строений, особенно когда внутренняя отделка бревен заключается в их шлифовке и тонировке, если хотят, чтобы они сохраняли внешний вид и запах дерева.

Смотрим видео конопатки сруба джутовым волокном

Нужно отметить также недавнее появление такого метода защиты пазов и щелей, как герметики для деревянного строительства, создающих эластичный теплый шов поверх межвенцовых пазов, на который не влияет усадка сруба. Создаются такие герметики на основе акриловых полимеров.

Похожие статьи

Carbon Fiber Tow – обзор

1.7.1 Снижение стоимости волокна и разработка новых волокон

Армированное волокно является основным сырьем для композитных материалов. Текущая тенденция заключается в снижении цены на высококачественные волокна и разработке армирующих волокон со специальными функциями. В Таблице 1.2 и Таблице 1.3 показаны, соответственно, оценочный спрос на современные волокна и средняя цена на различные волокна в период с 1970 по 1995 год и с 1995 по 2015 год. Можно видеть, что спрос на современные волокна увеличивается с каждым годом, а цена падает.Например, на углеродное волокно спрос увеличивается с 8000 тонн в 1995 году до 40 000 тонн в 2015 году, увеличившись в 4 раза, а средняя цена составляет от 50 долларов США за кг до 20 долларов США за кг, снизившись на 60%. Очевидно, что снижение цен на передовые волокна расширяет сферу применения композитных материалов, например, применение в автомобилях. Напротив, увеличение количества может способствовать снижению цен на материалы.

Таблица 1.2. Расчетный спрос на современные волокна в мире в период с 1970 по 1995 год 1)

| Тип волокна | Спрос (тонны) | Стоимость продаж в 1995 году (млн долларов) | |||

|---|---|---|---|---|---|

| 1970 | 1980 | 1990 | 1995 | ||

| Углеродное волокно 2) | 100 | 1000 | 6000 | 8000 | 400 |

| Органическое волокно 3) | 50 | 5000 | 15000 | 18000 | 500 |

| Высококачественное стекловолокно 4) | 10 | 500 | 2000 | 3000 | 50 |

| Итого | 160 | 6 500 | 23000 | 39000 | 950 |

Примечание:

Таблица 1.3. Расчетный спрос на современные волокна в мире в период с 1995 по 2015 год 1)

| Типы волокон | Спрос (тонны) | Стоимость продаж в 2015 году (млн долларов) | |||

|---|---|---|---|---|---|

| 1995 | 2000 | 2005 | 2015 | ||

| Углеродное волокно 2) | 8000 | 15000 | 25000 | 40 000 | 800 |

| Органическое волокно 3) | 18000 | 26000 | 35000 | 45000 | 900 |

| Высокоэффективное стекловолокно 4) | 3000 | 8000 | 15000 | 25000 | 200 |

| Итого | 39000 | 49000 | 75000 | 110 000 | 1 900 0 |

Примечание:

Ключевое мероприятие по сокращению Цена на углеродное волокно заключается в разработке углеродного волокна на основе смолы и углеродного волокна большого размера.Цена на асфальт намного ниже, чем на полиакрилонитрильное (PAN) волокно, характеристики современного углеродного волокна на основе пека были близки или эквивалентны характеристикам стандартного углеродного волокна на основе PAN, а углеродное волокно на основе пека, как ожидается, будет становятся основными продуктами питания. В прошлом углеродное волокно аэрокосмического класса, используемое в военной оборонной технике, в основном включало 1K, 3K и 6K, но теперь постепенно развивается до 12K и 24K, как углеродное волокно для небольших буксиров. Углеродное волокно товарного сорта плотностью более 48К, которое отвечает потребностям общепромышленного применения, называется углеродным волокном большого размера, оно было разработано до 480К, 540К, что дает абсолютное преимущество в цене.В качестве стандартного углеродного волокна типа T300 уровень цен на текущем международном рынке коммерческой крупногабаритной буксировки был снижен до 8 ~ 10 $ / 1 млрд, ① , в то время как цена аэрокосмического качества составляет 15 ~ 20 $ / 1 млрд.

В прошлом высокомодульное органическое волокно было в основном арамидом. С 1980-х годов был разработан ряд новых органических волокон. Представителями являются полиэтилен сверхвысокой молекулярной массы (UHMWPE), PBO (полибензоксазол) и ароматическое полиэфирное волокно. Волокно СВМПЭ обладает высокой прочностью и модулем упругости, большим ценовым потенциалом и малым весом, является перспективным армированным материалом.

Чтобы адаптироваться к требованиям жаропрочных и многофункциональных композиционных материалов, в последние годы был разработан ряд специальных волокон, из которых более важны волокна из карбида кремния и нитрида кремния, которые характеризуются высокой термостойкость и полупроводник. Их композитные материалы на основе смол обладают абсорбирующими (незаметными) характеристиками.

Что такое пакля в текстиле? – Mvorganizing.org

Что такое пакля в текстиле?

Пряжа или ткань из жгута, а именно из коротких или рваных волокон (например, из льна, пеньки или синтетического материала), которые используются, в частности, для пряжи, шпагата или набивки.Непрерывные нити синтетического волокна (без скручивания), собранные в виде рыхлой веревки и скрепленные обжимом. Жгут – это форма перед нарезкой волокна на штапель.

Сколько волокон содержится в жгуте 1K?

С жгутом из углеродного волокна у нас обычно есть число «K», или тысячи нитей на жгут. 1K означает 1000 нитей / жгут, 3K 3000, 6K 6000, 12K 12000 и т. Д.

Что такое конопля и пакля?

Мокрое или сухое прядение из льна или хлопка и жгута из конопли или конопли для ткачества и изготовления ниток; прядение прочих чистых и смешанных волокон на льняных и конопляных машинах, кроме прядения льна для шнуров.Eurlex2019. КОНСОЛЬ «CANNABIS SATIVA», ОБРАБОТАННАЯ, НО НЕ ОТРАЖЕННАЯ; БУКСИРОВКА И ОТХОДЫ КОНСОЛИ, ВКЛ. ЕврЛекс-2. 5302.90.

Что означает буксировка?

На попечении или под непосредственным руководством; вместе с одним. Например, старшая девочка везла нового ученика на буксире, или Питер всегда вез семью на буксире. Это выражение отсылает к буквальному значению «тянуть за собой». [

Что такое буксирный сленг?

Значение TOW Итак, теперь вы знаете – TOW означает «Другая вики (Википедия)» – не благодарите нас.TOW – это аббревиатура, аббревиатура или сленговое слово, которое объяснено выше, где дано определение TOW.

Что означает буксировка в тексте?

прилагательное. неприятный. Альтернативное написание / произношение слова «разорвал». Эй, этот дом буксируют. Найдите больше слов с таким же значением: плохо, плохо, отстой, часто, в целом неприятно.

Что такое буксир в строительстве?

TOW: Верх стены.

Что означают пальцы ног?

(Запись 1 из 2) 1a (1): один из конечных элементов стопы позвоночного.(2): передний конец ступни или копыта. б: конечный сегмент конечности беспозвоночного.

Как называются ваши пальцы ног?

Фаланги (единственное число: фаланга) – 14 костей, из которых состоят пальцы ног. Большой палец стопы состоит из двух фаланг – дистальной и проксимальной. На других пальцах их по три. Сесамовидная кость – две маленькие гороховидные кости, которые лежат под головкой первой плюсневой кости на подушечке стопы.

Можете ли вы все еще ходить без пальцев ног?

Доктор объясняет, что без пальцев стопы человек вряд ли будет ходить естественно и уравновешенно.Хотя можно ходить, бегать и стоять без пальцев ног, кому-то это может быть очень трудно. Пальцы ног позволяют человеку естественно стоять на ногах.

Что было бы, если бы у нас не было пальцев на ногах?

Без пальцев ног вам было бы сложно стоять на одном месте. Чтобы оставаться в вертикальном положении, вам нужно будет переступать с ноги на ногу. Пальцы также помогают отталкиваться при каждом шаге. Без пальцев ног вы бы более или менее падали с ноги на ногу.

У пальцев ног есть цель?

Основная функция пальцев ног – обеспечивать осанку и равновесие, поддерживать вес нашего тела и двигаться во время цикла походки.Пальцы ног не только помогают выталкивать тело вперед при ходьбе, но и увеличивают длину шага, позволяя бегать быстрее.

Сколько пальцев на ногах вы можете потерять, продолжая ходить?

Пальцы ног влияют на равновесие: пальцы ног обеспечивают равновесие и поддержку при ходьбе. Скорее всего, потеря одного или нескольких пальцев может повлиять на ваше равновесие. Отсутствие любого из трех средних пальцев ног может существенно повлиять на вашу ходьбу. Восстановление и реабилитация: после операции боль значительно уменьшится через неделю.

Почему наши пальцы ног разделены?

Если два ваших пальца ноги больше напоминают V-образную форму между ними, а не находятся рядом друг с другом, это для вас. Разрыв подошвенной пластинки является наиболее частой причиной такого отрыва пальца ноги, и некоторые люди могут не осознавать, что это произошло, пока не увидят этот знак.

Почему хорошо разводить пальцы ног?

↳ ПОСАДКА: Растопыренные пальцы ног в земле – это фантастика для осанки. Наши ступни – это основа для ходьбы, бега, йоги, пеших прогулок и т. Д.Если наша основа тугая и сморщенная, то и осанка будет такой же. ↳ БОЛЬШЕ ПРОСТРАНСТВА: разведение пальцев ног дает нам больше места (даже в пояснице).

Распространение пакли

«Распространенный жгут» относится к практике распределения волокна в более тонкую и плоскую арматуру, например, жгут высокопрочного (HS) углеродного волокна шириной 5 мм обычно наносят на ленту шириной 25 мм. Затем эту однонаправленную ленту можно использовать в процессах автоматической укладки ленты (ATL) и автоматического размещения волокна (AFP).Его также можно использовать для производства тонких тканых материалов или многослойных не изгибающихся тканей. Хотя стекловолокно, арамид и полимерные волокна можно распространять, углеродное волокно является усилением, стимулирующим рост технологии распространения жгутов, поскольку отрасли, от спортивных товаров до авиакосмической промышленности, ищут более легкие и тонкие композиты. Усиление растяжек может весить всего 15 г / м 2 при толщине всего 0,02 мм (см. «Технологический тормоз для американских горок с подачей углерода?»).

Согласно источникам глобального производителя углеродного волокна, 80% углеродного волокна, которое сейчас используется во всем мире, распределяется до дальнейшей обработки.Это включает в себя большую часть углеродных волокон 50K, 24K и некоторую часть 12K, которые дешевле, чем более мелкие жгуты 1K, 3K и 6K, но могут использоваться для производства высококачественного армирования весом менее 300 г / м 2 . Например, эпоксидный препрег Toray (Токио, Япония), изготовленный из ткани полотняного переплетения T700S 12K, имеет такой же поверхностный вес, что и ткань из жгута 3K, и теперь повсеместно используется в ракетах и космических конструкциях.

Распространение также позволяет адаптировать поверхностный вес, а также другие свойства, такие как сопротивление распространению трещин для повышения устойчивости к повреждениям.Плоскостность расправленного жгута означает, что нити более прямые, чем те, которые связаны в обычные волокна. Это приводит к более эффективной несущей способности по весу и улучшенному качеству поверхности, а также к эстетической привлекательности.

Несомненно, буксирный буксир является отправной точкой для создания культового «тканого вида», который все чаще используется в спортивных товарах, небольших самолетах и в автоспорте.

Жгуттакже оказался полезным в конструкции ламинатов, которые выдерживают значительно более высокие нагрузки до разрушения первого и последнего слоев (см.рис.1), по словам доктора Стивена Цая, почетного профессора Стэнфордского университета (Пало-Альто, Калифорния, США) и соавтора критерия разрушения Цай-Ву для анизотропных материалов. Его идея двухугловой мультиаксиальной ткани CF, представленная как C-PLY компанией Chomarat (Ле Шейлар, Франция и Уильямстон, Южная Каролина, США), сочетает в себе один тонкий слой волокна под углом 0 ° и второй под малым углом, например 20 °. °, для достижения характеристик препрега, отверждаемого в автоклаве, в пропитанных смолой ламинатах, изготовленных без затрат времени и средств на автоклав (см. «Двухугловые ткани находят первое коммерческое применение»).

Распространение и ткачество: параллельные разработкиСегодня существует ряд компаний, которые могут поставить оборудование, необходимое для раскладывания жгутов для изготовления ленты, а также ткацкое оборудование с лентой. Но упомянутые здесь поставщики – это те, кому приписывают значительные разработки, которые часто представляют собой поворотные моменты в инновационной технологии буксировки.

Ленточное плетение – плетение ткани из лент вместо жгутов – было изобретено в 1995 г.Нандан Хокар из Технологического университета Чалмерса (Гётеборг, Швеция). Он представил свою работу в 2002 году, где студенты Андреас Марцман и Хенрик Бликер увидели потенциальную ценность для производителей композитных деталей и основали Oxeon (Борос, Швеция) в 2003 году, став вице-президентом по маркетингу и продажам и генеральным директором, соответственно.

«Когда мы основали Oxeon, мы не знали, что такое буксирное волокно», – говорит Марцман. Oxeon представила свои ткани для тесьмы TeXtreme в 2005 году. Ткани для тесьмы TeXtreme получили широкое распространение в автоспорте и спортивных товарах – Bauer, Bell, Cobra и Giro, и это лишь некоторые из них, – а также в промышленности и аэрокосмической отрасли.К последним относятся спортивные самолеты BlackWing и новое сиденье для коммерческих самолетов, разработанное совместно с HAECO Cabin Solutions (Гринсборо, Северная Каролина, США), которое снижает вес его предыдущего композитного сиденья на 20%.

Хотя Oxeon был первым на рынке, в других местах продолжались разработки. В патентной заявке 2001 года производитель тяжелых жгутов из углеродного волокна Zoltek (Сент-Луис, Миссури, США) подробно описал устройство для разделения углеродного волокна, в котором использовалась распорка и два или более эксцентриковых разделителя. В том же году основатели того, что впоследствии станет North Thin Ply Technology (NTPT, Рененс, Швейцария), начали разработку тонкослойных материалов, направленных на улучшение парусов CF.Эта тонкослойная технология использовалась в 2005 году на яхтах Alinghi America’s Cup и была названа 3Di дочерней компанией NTPT North Sails (Милфорд, Китай, США). В настоящее время NTPT продает тонкослойный препрег , а также композитные трубы и блоки, изготовленные из тонкослойных материалов для авиакосмической, морской, автомобильной, спортивной и потребительской отраслей.

Также в 2005 году компания Boeing Aerostructures Australia (Мельбурн, Виктория) произвела облицовку задней кромки длиной более 9 м для модели 787 Dreamliner компании Boeing Co. (Чикаго, Иллинойс, США), используя настойку смолы и ткани PrimeTex для распространения жгутов. разработан производителем углеродного волокна Hexcel (Стэмфорд, Коннектикут, США).Примечательно, что ткани PrimeTex уникальны по своей конструкции: «Мы не перематываем пакли в ленты и не ткаем», – говорит Гийом Кусто, менеджер по маркетингу композитных материалов Hexcel в Европе. «Мы плетем ткань, а затем расстилаем ее, используя запатентованную технологию, в результате чего ткань получается более плоской, без необходимости распределять входящие волокна» [см. Рис. 2]. Ткани Hexcel PrimeTex расширились: они используются, например, в велосипедных колесах CORIMA и лыжах Fischer, а также в космической, оборонной, автомобильной и морской сферах.

Параллельно с этим LIBA (Naila, Германия) запустила в 2002 году машину для укладки утка MAX 5 для производства многоосных тканей CF, разработала технологию распространения-буксировки в 2004 году, запустила офлайн-машину UD 500 в 2007 году, а затем использовала эту технологию для усовершенствования. его машины MAX 5, позволяющие вводить уток ленты UD из углеродного волокна. Машина также предлагала возможность укладывать отдельные слои под углом от -45 ° до 45 °, регулируемым с шагом 1 °. Ленты UD можно было выкладывать онлайн до ширины 227 мм или офлайн до 254 мм.Автономная система может распространять оптоволокно 50K или 60K с возможностью добавления второго уровня для распространения жгута 12K или 24K. Онлайн-система предлагала только последнее. LIBA была приобретена в 2014 году Карлом Майером (Обертсхаузен, Германия).

Компания Sigmatex установила машины MAX 5 как в Бенисии, Калифорния, США, так и в Нортоне, Великобритания. Машины MAX 5 также были приобретены SGL Kümpers (Латен, Германия), FORMAX (Лестер, Великобритания, приобретена Hexcel в 2016 году) и Vectorply (Феникс-Сити, Алабама, США). Chomarat использовала станки MAX 5 для производства мультиаксиальных дисков C-PLY во Франции в 2010 году и на своем новом заводе в США в 2014 году.Они также производят линию C-WEAVE компании Chomarat, занимающуюся ткацкими тканями и жгутом.

ПрезидентChomarat в Северной Америке Брайан Лауфенберг также отмечает, что «мы добились большого успеха в распространении очень большого и недорогого жгута углеродного волокна 457K, разработанного в Национальной лаборатории Ок-Ридж (ORNL, Ок-Ридж, Теннесси, США)». Он ссылается на жгут ORNL 400K-600K, сделанный из недорогого текстильного прекурсора, преобразованного в углеродное волокно, которое обеспечивает прочность на разрыв 400 ksi и модуль упругости 40 Msi (см. «ORNL ищет лицензиатов для своей недорогой технологии углеродного волокна»).«Его распределяют на 2 слоев плотностью 120 г / м и превращают в двухосную углеродную нежёбную ткань с углом наклона ± 45 °», – добавляет Лауфенберг. «Мы не просто покупаем машину у производителя и используем ее, а вместо этого немного адаптируем ее, и мы продолжаем развивать технологию». Например, жгут 457K также использовался для изготовления высокопроницаемой арматуры колпака лонжерона лонжерона 2 плотностью 600 г / м, которая впоследствии была подвергнута пултрузии и использована в 9-метровой лопасти из термопласта, изготовленной Институтом инноваций в области производства композитов (IACMI). и номинирован на премию JEC Innovation Award 2018.

Еще один крупный игрок – DORNIER Composite Systems (Линдау, Германия). «Мы производим машины и производственные линии, а не материалы или детали», – объясняет менеджер по продукции DORNIER Composite Systems Марио Крупка. «Однако мы предлагаем нашим клиентам возможность провести испытания в нашем технологическом центре, где у нас есть все наши машины, включая ткацкие линии, линии по производству лент и машины для ткачества лент / ткацких лент, а также стандартное и трехмерное ткацкое оборудование». Как и Oxeon, компания DORNIER сначала вышла на рынок, ткнув ленты.«7 лет назад покупательский спрос был, поэтому мы разработали специальный ленточный ткацкий станок», – поясняет Крупка. «Покупатели вернулись и захотели сами сделать кассеты». Таким образом, DORNIER также производит линии для производства полностью пропитанной термореактивной ленты и из термопластичного препрега. Последние, как он отмечает, могут использовать стекловолокно так же часто, как и ленты CF.

Индустриализация и стоимостьОдним из ключей к расширению охвата буксировкой на рынке является степень ее адаптации для массового производства . NTPT производит продукцию для спреда. «Но мы также занимаемся автоматизацией», – говорит президент компании Джеймс Остин, отмечая, что компания продает специализированное оборудование для автоматической укладки ленты (ATL), разработанное собственными силами. «Поскольку слои очень тонкие, например 0,03 мм для препрега 2 с плотностью 30 г / м, мы могли укладывать от 10 до 100 слоев, что вначале препятствовало продажам материала. Но поскольку мы автоматизировали ламинирование и комплектование, это изменилось. Теперь мы видим больше возможностей помочь другим компаниям разрабатывать такие уникальные решения для различных рыночных ниш.”

Когда Остин говорит об автоматическом ламинировании, он имеет в виду нанесение 10 или 16 слоев с цифровым управлением на рабочую зону размером 10 на 4 м. «Если вы делаете деталь размером 1 м на 1 м, то мы можем разрезать эту большую площадь на 40 плиток. По 10 слоев в каждом, вы можете создать стек из 400 слоев на одной машине, работающей в фоновом режиме, ламинируя и комплектуя материалы для этой детали экономичным способом ».

Марцман Oxeon, оглядываясь назад, отмечает: «Наши продукты гораздо более индустриализированы, чем когда мы впервые представили их, и технология значительно улучшилась.Мы работали с этими материалами в течение 15 лет, над разными типами деталей и узнали, что и где работает ». Он видит в Oxeon больше партнера по разработке, чем поставщика материалов. «Благодаря гибкости, которую обеспечивает наша технология, мы можем позволить производителям опробовать множество других вариантов». Как? «При традиционных технологиях ткачества вам потребуется 500 катушек, даже если необходимое пробное количество составляет всего 5 м 2 », – поясняет он. «Но мы можем легко установить несколько катушек и произвести 10 м 2 продукта с 10 вариантами.Так что у клиента будет более эффективное развитие ».

Обязан ли этот продукт с более высокими характеристиками надбавкой к цене? «Не обязательно», – говорит Кусто из Hexcel. «Если бы PrimeTex был намного дороже, его бы не использовали так часто, как раньше. Он добился успеха благодаря производительности при разумной цене за приложение ».

Крупка в DORNIER возвращается к масштабу: «Вы можете намазывать жгут 50K до 100 г / м², обрезать ленты до ширины 25 мм и ткать их в ткань плотностью 200 г / м². Скорость ткачества 50 резцов в минуту позволяет сделать 1.25 погонных метров ткани или 2,25 м² ткани шириной 180 см. Это очень экономично по сравнению с использованием более дорогого и легкого буксира CF для обеспечения того же поверхностного веса ».

Контроль поверхностного веса и распространения трещинХотя автоматизация и контроль затрат, безусловно, помогли устранить препятствия на пути распространения и буксировки, именно адаптируемость технологии в настоящее время способствует ее расширению на рынке . «Я думаю, людям сложно понять гибкость нашей технологии», – говорит Марцман.«Мы раскладываем паклю любой ширины, которую предпочитаем. Таким образом, жгут шириной 10 мм представляет собой один поверхностный вес, а жгут шириной 11 мм – другой поверхностный вес. Мы также можем использовать широкий спектр входных буксиров – от 1К до 60К и даже 320К от SGL. Мы также можем взять несколько входных буксиров. Таким образом, вы действительно можете точно подобрать нужный вам удельный вес волокна ».

По словам Крупки из DORNIER, распределение одной буксировки по сравнению с несколькими буксировками выполняется на одной и той же машине, но использует другую настройку. Распределение одиночной буксировкой имеет смысл для меньшей буксировки 12K или 24K, но требует большего количества катушек.В качестве альтернативы часто используются несколько жгутов, чтобы сделать более широкую ленту, которую затем разрезают на желаемую ширину. «Многократное разбрасывание жгута делает вас независимым от размера жгута по отношению к весу на участке», – добавляет он, однако точный коэффициент распределения зависит от требований заказчика и области применения.

Размер зависит от веса и толщины, что дает явное преимущество в ударопрочности. «Ударные характеристики улучшаются при использовании более тонких слоев», – говорит Марцман из Oxeon. Боб Скиллен, основатель и главный инженер VX Aerospace (Моргантон, Северная Каролина, США), который использовал C-PLY Chomarat в нескольких проектах самолетов, соглашается: «Чем больше тонких слоев, тем более прочная и жесткая деталь, чем меньше толстых слоев. .Он отмечает, что тонкослойные двухугловые ламинаты превосходят обычные квазиизотропные ламинаты (например, 0 °, 90 °, + 45 °, -45 °).

«Мы делаем super квазиизотропным, – говорит Остин из NTPT, – используя восемь ориентаций волокон вместо четырех, и мы можем даже перейти к 16 в крайних случаях. Поскольку слои очень тонкие, достигается своего рода однородность с очень хорошим распределением смолы по волокну, что улучшает передачу нагрузки от нити к нити для повышения производительности ».

Использование буксирной развязки vs.обычные пучки волокон в тканых тканях также улучшают ударопрочность. «Тканые ткани передают энергию удара большему количеству волокон, потому что они переплетаются, а не просто накладываются друг на друга, как в многоосных тканях», – объясняет Мартсман. «Однако плетение сгибает волокна, что ограничивает количество энергии, которое они могут поглотить, поскольку снижает их максимальную нагрузку. Spread-жгут Ткани имеют гораздо меньшую изгибаемость, обеспечивая лучшее из обоих миров ».

Марцман также отмечает, что крупные производители самолетов комбинируют тонкие слои с традиционными толстыми слоями.«Например, пять тонких слоев с 10 стандартными толстыми слоями дают интересную характеристику распространения трещин, которая позволяет им адаптировать характеристики устойчивости к повреждениям в конструкциях самолета».

У всех преимуществ производительности есть одно предостережение. «Вы должны адаптировать свои компьютерные модели и моделирование для тонких материалов, потому что механика различна», – говорит Марцман, отмечая, что Oxeon вложила значительные средства для этой цели в анализ методом конечных элементов (FEA) три года назад.«Мы можем комбинировать наши материалы с другими материалами и вариациями моделей ламината и структурных характеристик. Мы моделируем новые конструкции для клиентов и сравниваем с тем, что у них есть сегодня, включая оценку различных вариантов, таких как изменение типа волокна, поверхностного веса или укладка большего количества волокна в одном направлении по сравнению с другим. Важно иметь возможность быстро и легко сравнивать все эти варианты ».

Будущие продукты, процессы и приложенияЧто ждет в будущем буксировочную технику? «Мы видим рост не только в эстетике, но и в части жесткости деталей на 20%», – заявляет Крупка из DORNIER.«Это связано с меньшим обжатием. Например, использование 20 слоев жгутной ткани вместо 10 слоев ткани 3K обеспечивает более высокую жесткость при той же толщине стенок. Из-за этого мы наблюдаем больший интерес к использованию лент и тканых лент для структурного усиления ».

Еще одна причина – использование полностью пропитанных термопластичных лент. «Высокая ударопрочность этих материалов очень привлекательна для автомобильных деталей, таких как двери и бамперы», – отмечает Крупка. «Композиты из стекловолокна / полипропиленовых лент конкурентоспособны по цене по сравнению с легкими металлами, такими как алюминий или магний, а процесс формования проходит быстро с высокой степенью свободы дизайна.Он ссылается на применение в моделях автомобилей высокого класса в Азии и Европе, которые в настоящее время переходят на модели массового производства.

Austin в NTPT обсуждает новые возможности на устаревших рынках, таких как морские шахты и шахты для гольфа. Для морских судов автоматизация препрега NTPT позволила использовать сэндвич-панели для переборок и других интерьеров, которые предлагают более низкую стоимость, время доставки и вес по сравнению с панелями, пропитанными смолой. В валах для гольфа технология прерывистого препрега обеспечивает улучшенные характеристики, что, по мнению Остина, может обеспечить преимущества для других труб, таких как карданные валы (см. «Жгут с разбрасыванием дает новую жизнь традиционным рынкам»).

Он также видит возможности на новых рынках, таких как городская мобильность, где растет число программ, направленных на разработку нетрадиционных аэрокосмических транспортных средств, таких как электрические самолеты вертикального взлета и посадки (EVTOL) (например, Airbus Vahana ). «Все это очень зависимые от веса и естественные области применения тонкослойных материалов», – утверждает он. «Мы активно работаем над несколькими программами, разрабатывая сверхлегкие аэроструктуры. У углепластика также есть множество применений для электродвигателей, которые открывают для нас огромные возможности.Я думаю, здесь происходит гораздо больше, чем люди оценивают. Мы думаем, что электромобили окажут значительное влияние на будущее нашей компании ».

Марцман в Oxeon также оптимистично смотрит на аэрокосмическую отрасль, для которой его компания изготовила новую буксирную решетку с разбросом на ± 45 °. Он говорит, что сокращение брака стимулирует рост спроса. «Для детали длиной 1 м, изготовленной из ткани шириной 1 м 0 ° / 90 °, вы производите косые слои, обрезая ее под углом, но в результате получается 50% брака. Другой случай – большие детали, такие как 1.Крылья шириной 5 м, из которых можно получить только ткань шириной 1,6 м 0 ° / 90 °. Опять же, вы обрезаете косые слои под углом, в результате чего получаются отброшенные треугольники. При изготовлении крупных деталей, таких как резервуары и панели пола, процент брака невероятно высок ».

DORNIER также разрабатывает продукты для повышения производительности, в том числе машины для изготовления более толстых лент и более широких тканей, увеличивая ширину со 150 см до 266 см. «Мы также планируем ткать более широкие ленты, переходя от 40 мм основы и 45 мм утка к 50 мм.Более высокая скорость также является приоритетом, но чем быстрее вы едете, тем ниже качество. Заказчикам нужна скорость 50 м / мин и идеальное качество ленты. Хотя это невозможно, мы продолжаем разработку улучшений ».

Hexcel видит постоянный рынок распространения жгутов как тканых, так и многоосных тканей, производя последний в Лестере, Великобритания. «Мы все еще работаем над разработками на всех рынках», – говорит Кусто. «Это ключевая технология, и мы будем ее продвигать».

Материалы и процессы: форматы волокна для композитов

Волокна, используемые для армирования композитов, поставляются непосредственно производителями волокна и косвенно – переработчиками в различных формах, которые различаются в зависимости от области применения.