Распространенные ошибки при работе с силиконами

Распространенные ошибки при работе с силиконами

Силикон долго полимеризуется (отверждается)

|

По температуре – из листа технической информации на силикон Ласил С. Подобные файлы размещены в карточке товара, раздел Документы Приведена таблица соотношения параметров рабочей температуры и рабочего времени, готовности к извлечению формы (на отлип). Таким образом, можно влиять на скорость отверждения материала – ускорять или замедлять. Обратите внимание, что слишком сильное увеличение или понижение температуры может повлиять на технические характеристики готового изделия в сторону ухудшения | |

Резина отверждается слишком быстро

| |

Резина не отверждается

| |

Резина прилипла к мастер модели, не могу снять форму / резина стала как желе, хотя смешана правильно

| |

Силикон отвердился в массе, но на стыке (соприкосновении) с изделием остался мягким, липким

| |

Форма порвалась

| |

Силикон прилип к силикону

| |

Силикон не прилип к силикону, металлу, дереву и т.

| |

Силикон не окрашивается, хотя куплен специальный краситель для силикона

|

При покупке резины выдается или присылается на почту инструкция, общая информация есть на сайте

Вернуться на главную страницу

Перейти в каталог материалов

Текст Елизавета Румянцева

Мастер классы и идеи Вконтакте vk.com/lassospb

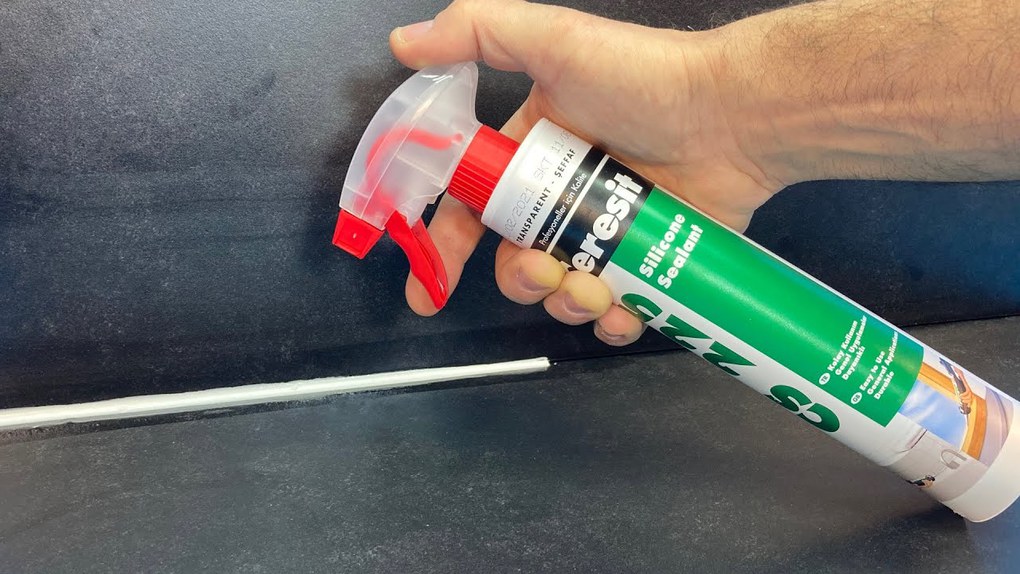

Какой герметик лучше акриловый или силиконовый

Качественно выполненные строительные работы подразумевают полное заделывание всех щелей и швов, которые остаются после монтажа и использования материалов. Для этих целей используются особые материалы – герметики. Самые популярные – акриловые и силиконовые.

Общие характеристики и виды

Акриловый и силиконовый герметики с первых дней появления «ведут борьбу» за покупателя. Несмотря на то, что каждый вид материала выбирают для индивидуальных целей, у них есть несколько общих качеств:

Несмотря на то, что каждый вид материала выбирают для индивидуальных целей, у них есть несколько общих качеств:

- прочная структура;

- высокий уровень эксплуатации;

- отличная «хваткость» к любому типу материала;

- устойчивость к повышенной влажности.

Стойкость к перепадам температур до недавнего времени была преимуществом исключительно силиконовых герметиков. Однако на полках магазинов появились улучшенные акриловые составы, которые так же хорошо справляются с резкими перепадами температур и не подвергаются коррозии.

Все герметики делят на три основные группы: нетвердеющие составы, затвердевающие и высыхающие. К первой группе относится пластилин и мастика. Вторая группа – это материалы, которые застывают за определенное количество времени. Третьи – каменеют благодаря полному испарению жидкости.

Все эти характеристики практически уравнивают герметики в глазах покупателя. Но различия все-таки есть.

Акриловые герметики

Акриловые герметики представлены на рынке очень широко. Благодаря невысокой цене, они пользуются популярностью в различных строительных сферах. Низкая цена формируется благодаря составу. Акриловый герметик состоит из особого акрилового полимера – водной дисперсии полиметилметакрилата, который обеспечивает составу необходимые свойства. В качестве дополнительных добавок могут использоваться загустители, пластификаторы и раствор аммиака. Акриловый герметик весьма удобен в использовании. Он без разбора отлично прилипает к различным материалам – кирпичу, древесине, бетону или пластику. Его нужно просто залить внутрь трещины или шва и выждать время, которое нужно для засыхания.

На выбор акрилового герметика стоит обратить внимание при проведении строительных работ внутри помещения. В «домашних» условиях герметик отлично проявляет свои качества, так как не подвержен резким колебаниям температуры. А вот уличное использование специалистами категорически не рекомендуется. Минусовые температуры делают акриловый герметик слишком твердым, он может отколоться от основной массы вместе с материалом.

Минусовые температуры делают акриловый герметик слишком твердым, он может отколоться от основной массы вместе с материалом.

Плюсы и минусы акрилового герметика

Акриловый герметик обладает множеством положительных качеств при правильном его использовании.

- Материал безопасен. Не подвергается легкому воспламенению благодаря отсутствию растворителей. Основа акрилового герметика – водная, в его составе нет токсинов.

- Простое использование. Герметик застывает определенное количество времени. Если его использовали неудачно, всегда можно смыть водой. Если состав уже затвердел, его легко срезать ножом.

- Пористая структура герметика легко пропускает пар. Можно не беспокоиться о том, что пар превратится в разрушающий конденсат между оконными рамами.

- Долговечность. Акриловый герметик невосприимчив к солнцу и ультрафиолету, поэтому не желтеет и не разрушается со временем.

Но есть и минусы. Выбирая акриловый герметик, важно помнить, что он не обладает повышенными свойствами эластичности, как силиконовый.

Выбирая строительное средство, нужно помнить, что оно не контактирует с водой. Долгое взаимодействие отрицательно сказывается на герметичных свойствах герметика. Поэтому ремонт, например, в ванной или кухне лучше проводить с использованием силиконового герметика.

Применение и особенности

Работать с акриловым герметиком могут и профессионалы, и, что особенно радует, менее опытные строители. Для успешного его использования достаточно тщательно следить за сухостью места, куда требуется нанести средство. Наносят его из специального баллончика или пистолета.

Не лишним будет обратить внимание на глубину заделываемого шва. Чтобы максимально плотно заполнить его герметичным материалом, можно сначала набить его специальным шнуром. Его купить можно в отделе строительных мелочей. Этот лайфхак поможет качественно провести работу и сэкономить герметик.

Этот лайфхак поможет качественно провести работу и сэкономить герметик.

Акриловый герметик – отличное средство для решения мелких строительных проблем в жилых помещениях. Его водная основа не содержит и не выделяет вредных веществ, легко отмывается от предметов, прочная, стойкая. Прослужит не один десяток лет.

Силиконовые герметики

Если описать простыми словами силиконовый герметик, то это состав из каучука, который используется для полной герметизации полостей и щелей. Такой герметик затвердевает при комнатной температуре и служит несколько лет.

Состав силиконового герметика сложный:

- пластификатор – улучшает эластичность;

- праймер – средство, отвечающее за контакт между герметиком и поверхностью;

- вулканизатор – необходим для превращения тягучего герметика в плотную структуру, напоминающую резину;

- усилители, необходимые для повышения прочности.

Плотная тягучая масса силиконового герметика позволяет заделывать щели, дыры и полости разного размера и формы.

Силиконовые герметики делят на кислотные и нейтральные. Кислотный вид содержит в своем составе уксус, поэтому отличается нерезким запахом уксусной кислоты. Работать с ними нужно исключительно в защитных перчатках и респиратор, так как выделяемые вещества могут вызвать аллергию и головокружение. При выборе силиконового герметика важно помнить, что нельзя его использовать на мраморных, цементных и алюминиевых поверхностях. Кислота быстро разрушит их, может выделять токсичные пары. Нейтральные силиконовые герметики имеют в составе амидные, спиртовые и оксимные дополнительные вещества.

Положительные и отрицательные стороны

Перед выбором силиконового герметика стоит знать плюсы и минусы выбираемого материала.

- Практически все герметики содержат в своем составе добавки, которые уничтожают и препятствуют повторному возникновению плесени и опасных грибков. Поэтому его смело можно применять в ванной комнате и кухне.

- Затвердевший герметик отлично переносит контакт с химическими чистящими средствами. Моющее средство можно даже оставить на непродолжительное время. Цветной герметик в этом случае не меняет своей окраски и на нем не образуются выцветшие пятна.

- Силиконовый герметик – отличное средство для склеивания разнообразных поверхностей: стекла, древесины, пластика, природного камня и даже резины.

После нанесения важно дать составу полностью высохнуть. Только окончательно застыв, он приобретет необходимые характеристики, станет прочным и способным вынести большое внешнее давление.

При всех отменных характеристиках силиконовый герметик имеет ряд неприятных недостатков. Смесь нужно наносить исключительно на чистую сухую поверхность. Перед этим поверхность необходимо обезжирить. Для этого можно использовать спирт или крепкий мыльный раствор.

Многие специалисты утверждают, что не стоит использовать силиконовый герметик, если нужно соединить или герметизировать поверхности из полипропилена и полиэтилена. Герметик также нельзя покрыть краской. Лучше сразу приобрести средство необходимого или максимально приближенного цвета.

Герметик также нельзя покрыть краской. Лучше сразу приобрести средство необходимого или максимально приближенного цвета.

Применение

Силиконовый герметик способен прослужить 10-15 лет. Поэтому его с легкостью можно применять в наружных работах, на улице. Ему нипочем ни снег, ни дождь, ни резкие перепады температуры. К слову, максимальная температура, которую он способен выдерживать +300 градусов по Цельсию.

Силиконовый герметик часто используется не только в строительной, но и в автомобильной индустрии для надежного прикрепления зеркал, пластиковых деталей корпуса и салона. Его свободно можно применять для ремонта и монтажа электрооборудования, уличных фонарей, фар, сантехники.

Если после ремонта часть силиконового герметика осталась, его можно и нужно хранить. Но не более года. Хранить нужно при комнатной температуре, подальше от детей. Наденьте на носик специальный колпачок, который защитит герметик от высыхания. При повторном использовании достаточно будет удалить засохший состав из носика. Сделать это будет просто, потому что силикон с пластиком не взаимодействует.

При повторном использовании достаточно будет удалить засохший состав из носика. Сделать это будет просто, потому что силикон с пластиком не взаимодействует.

Базовое руководство по изготовлению форм для силиконовых или резиновых форм

Изготовление формы может быть очень простым, а может быть искусством. Все зависит от сложности вашей детали.

Если вы никогда раньше не делали силиконовую форму, начните с изготовления формы простой детали. Хорошей новостью является то, что силикон не повредит вашему оригиналу. НЕ используйте ценный оригинал в качестве детали при изготовлении формы!

Для изготовления силиконовых форм AeroMarine резина не требует использования вакуума.

Вам понадобятся контейнеры для смешивания, палочки для перемешивания и коробка для форм, в которую вы будете помещать выкройку во время изготовления формы. В зависимости от размера шаблона, 1/2 дюйма силиконовой резины для изготовления форм — это минимальная толщина, необходимая для вашей формы. Если сделать его слишком толстым, это уменьшит гибкость формы, а слишком тонкий уменьшит сопротивление разрыву.

Если сделать его слишком толстым, это уменьшит гибкость формы, а слишком тонкий уменьшит сопротивление разрыву.

- Форма БЛОК, цельная. Деталь обычно не имеет отрицательного уклона и/или поднутрений.

- Форма БЛОК, составная , может быть изготовлена так же, как и цельная форма. Просто разрежьте форму после того, как она затвердеет, чтобы получить рисунок. Затем используйте синюю малярную ленту, чтобы соединить две половинки формы. Вместо того, чтобы разрезать блок-форму на части, вы можете спроектировать ее так, чтобы ее можно было разобрать. Один из способов – частично заполнить контейнер резиной для изготовления силиконовой формы, дать ей высохнуть, распылить силиконовую смазку для формы, а затем закончить заливку формы. Когда он затвердеет, можно разобрать форму.

- Форма для перчаток , нанесенная кистью на шаблон, требует использования нашего тиксотропного катализатора. Это делается для того, чтобы силиконовая резина для изготовления форм не стекала с поверхности модели.

Он также строится намного гуще, чем обычный катализатор. Пресс-форма этого типа широко используется при реставрации архитектурных конструкций старинных зданий. Силиконовый каучук наносится кистью на поверхность, дает высохнуть, затем удаляется. Вернувшись в цех, его затем поддерживают и используют в качестве формы для отливки дополнительных деталей.

Он также строится намного гуще, чем обычный катализатор. Пресс-форма этого типа широко используется при реставрации архитектурных конструкций старинных зданий. Силиконовый каучук наносится кистью на поверхность, дает высохнуть, затем удаляется. Вернувшись в цех, его затем поддерживают и используют в качестве формы для отливки дополнительных деталей.

Выпуск пресс-формы

Как правило, силиконовая резина для изготовления пресс-форм RTV ни к чему не прилипает, и ничто не прилипнет к ней. Исключением является то, что он будет прилипать к самому себе, другим силиконам, кремнезему и стеклу. Если вам нужно отделить силикон от самого себя, используйте нашу разделительную пленку для силикона. В крайнем случае, тонкий слой вазелина обеспечит хорошее разделительное средство.

Силикон Резина для изготовления форм RTV может впитаться в пористую поверхность и зафиксироваться на месте. Это часто бывает при изготовлении формы по выкройке дерева. Чтобы предотвратить прилипание, запечатайте древесину, чтобы силикон не мог впитаться в нее. Акриловый спрей Krylon — хороший выбор. Он совместим практически с любой подложкой или силиконовой резиной. Силикон не прилипает к Krylon Acrylic. Вазелин также может хорошо работать в качестве герметика для дерева.

Чтобы предотвратить прилипание, запечатайте древесину, чтобы силикон не мог впитаться в нее. Акриловый спрей Krylon — хороший выбор. Он совместим практически с любой подложкой или силиконовой резиной. Силикон не прилипает к Krylon Acrylic. Вазелин также может хорошо работать в качестве герметика для дерева.

Смешивание

Для серии AM128 смешайте силикон в соотношении 100 весовых частей на 10 частей катализатора. Цифровые граммовые весы лучше всего подходят для получения правильного веса. Серия AM125 смешивается 1:1 по объему, а не по весу. Всегда тщательно перемешивайте. Поскольку наш силикон и катализатор имеют контрастные цвета, легко сказать, правильно ли они смешаны. Не взбивайте воздух в смесь слишком энергично или с помощью высокоскоростного механического миксера.

Если у вас есть дополнительные вопросы по изготовлению формы, позвоните нам по бесплатному номеру 1(877)342-8860.

НЕ ИСПОЛЬЗУЙТЕ ЖИДКИЙ СИЛИКОН НА КОЖЕ ЧЕЛОВЕКА ИЛИ ЖИВОТНЫХ!

See All Mold Making Products

We also sell several accessory products for our silicones:

- Extra catalyst

- Thixotropic catalyst for brushing onto vertical surfaces

- Food grade silicones

- Clear catalyst

- Accelerators for более быстрое отверждение

- Красители для нестандартных цветов

Просмотреть все Дополнительные материалы для изготовления форм

Что прилипает к силиконовой резине?

2 июня 2015 г.

Нам часто задают вопросы, касающиеся прилипания силикона к другим поверхностям и подложкам. Каким бы простым это ни казалось, ответ часто бывает более сложным в зависимости от типов материалов, участвующих в процессе склеивания. Здесь мы попытаемся объяснить основы силикона и его адгезионные свойства к другим поверхностям.

После отверждения силикон очень трудно приклеить к поверхностям. Силиконовому каучуку почти всегда требуется какой-либо вид клея, чтобы он мог фиксироваться на поверхности, и во многих отношениях он может быть связан с тефлоном по тому, как он отталкивает прилипающие к нему вещи, поэтому Teflon® используется для покрытия сковородок.

Существует множество различных клеев, которые можно использовать, от двухстороннего скотча до неотвержденного силикона. Различные поверхности, такие как стекло, дерево, металл и пластик, обладают разными адгезионными свойствами, то есть хорошими, плохими или где-то посередине.

Многие клиенты недоумевают, почему у них возникают проблемы при попытке приклеить силикон к какой-либо другой подложке. Здесь мы попытаемся объяснить некоторые основы, которые необходимо понимать, если вам нужен силикон для приклеивания к другому субстрату.

Во-первых, вы должны понимать, что силикон не прилипает ни к чему, кроме клеевой системы или PSA (клей, чувствительный к давлению). Это означает, что силикон не взаимодействует напрямую с деревом, металлом или любым другим материалом, вместо этого он взаимодействует с самим PSA. Диаграмма ниже объясняет это.

СРПКлей, чувствительный к давлению, — это то, чем он и является — клей, чувствительный к давлению. Если клейкую полоску/лист приложить к поверхности и приложить к ней давление, она приклеится. Проблема в том, что, как было сказано ранее, разные подложки прилипают лучше, чем другие.

Поверхностная энергия Это проблема! Существует числовое значение и единица, которые показывают, насколько легко какое-либо конкретное вещество примет клей или PSA. Существует множество различных типов клеевых/адгезивных систем, некоторые из которых используют химическую реакцию для создания связи, PSA основан исключительно на «механическом соединении». Поверхностная энергия или энергия интерфейса могут быть измерены, и если поверхность имеет низкое значение, то ее будет трудно придерживаться. Неудивительно, что силикон имеет низкое значение поверхностной энергии, что создает антипригарную поверхность.

Существует множество различных типов клеевых/адгезивных систем, некоторые из которых используют химическую реакцию для создания связи, PSA основан исключительно на «механическом соединении». Поверхностная энергия или энергия интерфейса могут быть измерены, и если поверхность имеет низкое значение, то ее будет трудно придерживаться. Неудивительно, что силикон имеет низкое значение поверхностной энергии, что создает антипригарную поверхность.

Например: Если вы возьмете лист силикона и нальете на него немного воды, то вода просто стечет, а не «размокнет», как говорится.

Глядя на график; силикон находится примерно в той же близости, что и Teflon® (PTFE), которым, как упоминалось ранее, они покрывают антипригарные сковороды. Поверхностная энергия измеряется в динах на сантиметр. Уровень дин – это фактическое значение критического поверхностного натяжения. На приведенной ниже диаграмме сравнивается относительная поверхностная энергия обычно используемых подложек. Силикон находится в самом низу со значением 24 вместе с Teflon®.

Силикон находится в самом низу со значением 24 вместе с Teflon®.

Несмотря на проблему, алхимики, как обычно, работали, чтобы помочь. Путем добавления различных химикатов на поверхность материала поверхностная энергия силикона компании Silicone Engineering может быть несколько увеличена, чтобы обеспечить, по крайней мере, достаточную адгезию. Кому-то трудно достичь такого уровня адгезии, поскольку эти химические вещества не слишком доступны, и их необходимо использовать в соответствии со строгими инструкциями по применению и эксплуатации.

Таким образом, чтобы ответить на первоначальный вопрос, силикон не сложнее прилипать к одной поверхности, чем к другой, это способность или нет из-за поверхностной энергии любого материала прилипать к PSA.

Если они возьмут силикон и попытаются приклеить его к двум разным материалам, скажем, EVA и нейлону, может сложиться впечатление, что силикон прилипает к нейлону лучше, чем к EVA, однако способность нейлона прилипать к PSA лучше, чем способность EVA. придерживаться СРП.

придерживаться СРП.

К чему силикон не прилипает/не прилипает? Что прилипает к силиконовой резине?

Из-за низкой поверхностной энергии отвержденных силиконов практически невозможно добиться того, чтобы что-либо легко прилипало к силикону. Поэтому для соединения отвержденного силикона с другим материалом необходимы специальные клеи и подготовка поверхности.

Какие клеи работают с силиконом?

После отверждения силиконы, как известно, плохо приклеиваются, ниже приведены несколько испытанных методов.

- RTV (силикон для вулканизации при комнатной температуре)

- Специальные акрилы/PSA (клеи, чувствительные к давлению)

- Термовулканизированный силиконовый клей

Если у клиента возникают проблемы с адгезией с нашим силиконом, компания Silicone Engineering сначала спросит, отходит ли силикон от клея или силикон вместе с клеем отходит от другой поверхности. Как и в случае с силиконом, к другим поверхностям может быть трудно приклеиться, см.

Следовательно, проверьте весы для смешивания на точность

Следовательно, проверьте весы для смешивания на точность

Это разные виды резин – полиуретановая, силиконовая, есть другие виды и подвиды. Пример : если у вас есть изделие из некой “резины” и вы купите баллончик/ведро “жидкой резины”, велика вероятность, что эти два материала будут несовместимы

Это разные виды резин – полиуретановая, силиконовая, есть другие виды и подвиды. Пример : если у вас есть изделие из некой “резины” и вы купите баллончик/ведро “жидкой резины”, велика вероятность, что эти два материала будут несовместимы