Производство пенопласта – как делают пенопласт на примере производителя из Чувашии

Компания “ПластСервис” производит полистирольный пенопласт или как его ещё называют пенополистирол. Изготавливается он по ГОСТ 15588-86.

Производство пенопласта разделяется на несколько этапов, каждый из которых мы вам сейчас покажем.

1 этап — обработка сырья

Сырье для изготовления пенопласта (пенополистирола) — это вспенивающийся полистирол (ПСВ).

ПСВ — это микрогранулы, каждая из которых состоит из микроскопических клеток, заполненных воздухом. Один кубометр такого вещества на 98% заполнен воздухом, заключенным в миллиарды закрытых ячеек.

Прежде чем использовать полистирол для производства пенопласта его вспенивают на специальном оборудовании.

В камере предвспенивателя гранулы полистирола вспениваются (проще говоря, надуваются) и превращаются в небольшие шарики.

При необходимости можно отправить получившийся материал на повторное вспенивание.

Повторное вспенивание используется только когда нужно изготовить пенопласт низких марок плотности.

“ПластСервис” производит пенопласт следующих марок плотности:

2 этап — выдержка сырья

Вспененный полистирол через пневмотрубы подаётся в специальные силоса, где вылеживается от 12 до 24 часов.

Выдержка полуфабриката для получения пенопласта в силосах необходима потому что:

- во-первых, он должен высохнуть;

- во-вторых, давление внутри гранул должно стабилизироваться.

Когда гранулы высохли и дошли до кондиции, то можно приступать к формовке.

3 этап — формовка пенопласта

Масса пенопласта подаётся в специальные блок-формы, где и происходит их формовка.

К блок-формам подведены трубы, через которые туда подаётся пар. Под воздействием пара происходит формовка блока пенопласта.

Взаимодействуя с паром, шарики вспененного полистирола расширяются.

Далее из этого моноблока нарезаются плиты пенополистирола, но прежде его необходимо выдержать в течение суток, пока он не высохнет.

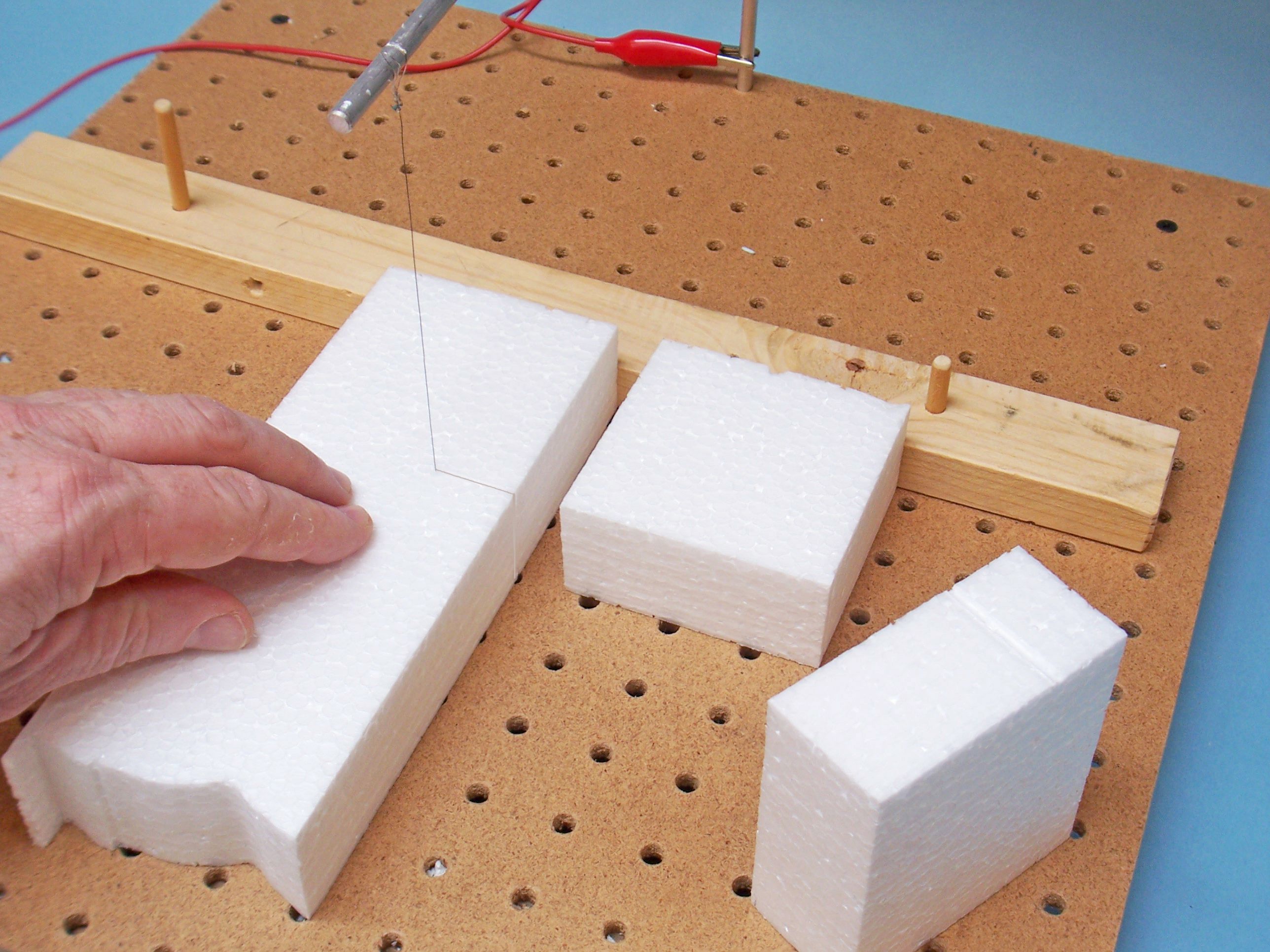

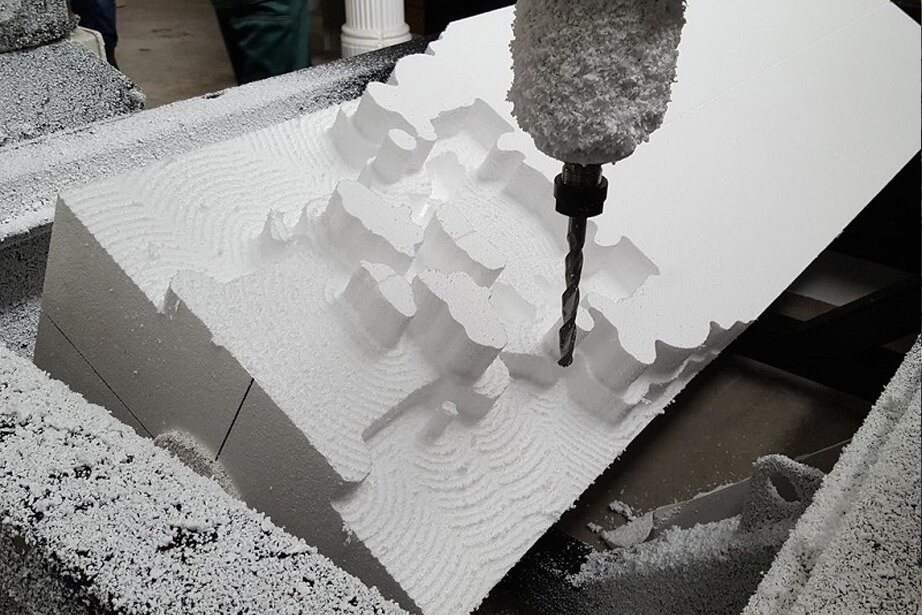

4 этап — резка пенопласта

Отлежавшиеся блоки пенопласта нарезаются под необходимые размеры на специальном оборудовании и перемещаются на склад для хранения и последующей отгрузки.

Излишки с краёв блока, которые образуются при резке, перерабатываются на дробилке.

Дробленные отходы пенопласта вы также можете купить и использовать по назначению. Например, для производство полистиролбетонных блоков или изготовления каркасной мебели.

“ПластСервис” производит пенопласт (пенополистирол) много лет и зарекомендовал себя как надежный и проверенный партнёр. Если вам нужен теплоизоляционный материал по цене производителя, звоните

Читайте также:

Преимущества пенополистирола

или

Утепление стен дома пенопластом

Из чего делают пенопласт

Существует такой вид материалов, которые называются вторсырьем. Это значит, что их можно использовать повторно. Одним из таких материалов является пенополистирол или пенопласт. С ним мы сталкиваемся очень часто. Например, в нем может быть упакована техника, посуда, мебель. Пенопласт отличный транспортировочный материал. К тому же это и прекрасный утеплитель. Многие люди, у которых скопились пенопластовые изделия, попросту выбрасывают их. Однако, мало кто знает, что их нельзя выбрасывать на мусор, а нужно утилизировать или переработать. Все дело в том, что он может загрязнять окружающую среду. Отходы пенопласта не разлагаются. Пусть на растения они никак не влияют, однако, животные могут пострадать. Как же тогда быть?

Пенопласт придется переработать или сдать переработчикам, которые сделают все своими руками. В этой статье мы узнаем, из чего делают пенопласт, для чего нужна переработка и как сделать пенопласт в домашних условиях.

В этой статье мы узнаем, из чего делают пенопласт, для чего нужна переработка и как сделать пенопласт в домашних условиях.

Процесс создания пенопласта

Этот материал делается из пенополистирола, путем его вспенивания. Практически на 98% он состоит из газа. Существует 6 этапов создания пенопласта в промышленных условиях:

- Вспенивание.

- Высушивание образовавшихся гранул.

- Стабилизация.

- Выпекание.

- Созревание.

- Нарезка.

Рассмотрим каждый из этапов. Для начала сырье засыпают в пенообразователь, после чего парогенератор образует давление, при котором гранулы начинают увеличиваться от 20 в 50 раз. Весь процесс вспенивания проходит 5 минут. При достижении нужного размера сырье выгружается для сушки. Она нужна для того, чтобы лишняя влага на гранулах испарилась. Все происходит за счет горячего воздуха, направленного снизу вверх. Сушка и встряска выполняются около 5 минут.

Дальше сырье перемещается в бункеры, где на протяжении 4-12 часов вылеживаются. После этого пенопласт формируют или выпекают. Основная задача — соединить все гранулы, создав плиту или другой нужный элемент. Для этого они засыпаются в форму и поддаются давлению под высокой температурой от пара. Выпекание длится 10 минут. Дальше готовый пенопласт должен вылежаться, чтобы избавиться от влаги и напряжения внутри. Иногда созревание длится целый месяц. В конце этого этапа блок устанавливается на станок, который нарезает материал, формируя его. Станок имеет нихромовые струны, что нагреваются и с легкостью режут пенопласт.

На производстве дополнительно выполняется и переработка пенопласта. Ведь при создании остаются куски. Вот они-то и перерабатываются. А для чего вообще перерабатывать материал?

Переработка материала — зачем и как

Если говорить о большом производстве, то цель понятна — отходов много, а это дополнительные средства. А что сказать о нас, рядовых пользователях? Все дело в том, что с годами материала в доме становится все больше и больше. Он занимает место и накапливается больше. Сжигать его не рекомендуется, так как он выделяет вредные вещества, а выбросить — тоже не вариант.

Он занимает место и накапливается больше. Сжигать его не рекомендуется, так как он выделяет вредные вещества, а выбросить — тоже не вариант.

Вот и получается, что правильное и эффективное решение — отдать на переработку или сделать это своими руками. Такая утилизация пенопласта поможет использовать его для другой цели и избавится от лишнего мусора дома. Чтобы сделать это своими руками, важно:

- определится с целью переработки и создания пенопласта;

- подобрать оптимальное место, где можно воплотить все в жизнь;

- определится со способом воздействия на пенопластовые отходы.

Многие останавливаются на том, чтобы использовать пенопласт в качество упаковочного материала. Хранить его в готовом виде проблематично, а вот измельчение поможет решить проблему. Чтобы заняться переработкой, нужна дробилка для пенопласта.

Существует несколько способов переработки или утилизации пенопласта:

- Используя измельчитель. Она поможет сделать дробленый пенопласт, который в дальнейшем можно использовать для разных целей.

Если дроблёнка отсутствует, то все можно сделать своими руками. Но, есть одна особенность — гранулы легкие, поэтому для ручной работы потребуется мешок или другая емкость.

Если дроблёнка отсутствует, то все можно сделать своими руками. Но, есть одна особенность — гранулы легкие, поэтому для ручной работы потребуется мешок или другая емкость. - Что касается утилизации, то сделать это очень просто. Если в пенопласте вы больше не нуждаетесь, достаточно обработать его концентратом из цедры цитрусовых. А еще проще купить ацетон или растворитель и растопить его в них. При воздействии с этими жидкостями пенопласт становится жидким.

- Последний вариант — переплавка пенополистирола посредством нагрева. Готовое сырье пригодно для садового участка на даче. Его смешивают с грунтом для грядок или клумб. Благодаря этому влага будет дольше сохраняться в земле и лучше впитываться. При сильной засухе почва не потрескается. Однако такая почва не будет поддерживать гниение.

Некоторые могут спросить: а зачем мне дробленый пенопласт? Его можно использовать не только для транспортировки, но и как теплоизоляционный материал. Давайте рассмотрим, где еще он пригодится.

Давайте рассмотрим, где еще он пригодится.

Использование переработанного пенополистирола

Строительство — это процесс, который требует больших вложений. И если у вас есть пенопласт, то он точно найдет свое применение на стройке. Например, крошка пенопласта может быть использована в качестве заполнителя для впадин на участке и неровностей. Понятно, что дорогу им не выровнять, но дорожку или другую неровность легко. Переработанным пенополистиролом может быть заполнена скважина, разного диаметра отверстия или полости.

Обратите внимание! За многие годы материал не будет меняться и сохранится в том виде и в форме, в которой его оставили. Он прекрасно впитывает и оттает влагу. Потому металлические емкости с пенополистиролом не так подвержены коррозии.

Что касается строительного бизнеса, то переработанный пенополистирол используется для создания облегченного кирпича. Его структура такова, что в народе он получил название дырчатый. Появился даже облегченный бетон, который, как заявляют специалисты, не менее прочен, чем обычный. Это полистиролбитон — прекрасный строительный материал. В его состав входит портландцемент, непосредственно гранулы пенопласта, вода и воздухововлекающая добавка. Иногда в смесь добавляют песок.

Это полистиролбитон — прекрасный строительный материал. В его состав входит портландцемент, непосредственно гранулы пенопласта, вода и воздухововлекающая добавка. Иногда в смесь добавляют песок.

Еще одна сфера использования — это дизайнерское дело. Дизайнеры очень любят пенопласт и используют его в самых разных направлениях. Он используется для декорирования стен, создания горшков, кашпо или подобных аксессуаров. Очень красиво смотрятся садовые фигурки или подставки. Их создают посредством засыпки в формы и их нагревания. Можно найти самые разные варианты того, что сделать из полистирола в домашних условиях.

Переработка материала своими руками

Если вы хотите знать, как именно можно перерабатывать пенопласт, то предлагаем рассмотреть пошаговую инструкцию. Все что нужно — это достаточное количество пенопласта и дробилка. Тогда можно получить гранулы пенопласта и использовать их в своих целях. Если вы не имеете собственной дробилки для пенопласта, то ее можно сделать своими руками. Ведь заводские модели имеют очень высокую цену.

Ведь заводские модели имеют очень высокую цену.

Вот что потребуется, чтобы у вас в хозяйстве появился новый полезный инструмент:

- канализационная ПВХ труба, диаметром 50 мм;

- рулетка и маркер;

- пилка по металлу;

- деревянный брус, который бы поместился внутрь трубы;

- металлические саморезы;

- шуруповерт и дрель;

- металлические шпильки с болтами;

- ДСП или фанера, для создания короба.

При помощи такого набора инструментов и материалов, можно создать рабочую дробилку для пенопласта. С ее помощью листы или другие поделки из пенопласта будут превращаться в крошку. В основе механизма — подвижная часть с зубцами, которые и дробят пенопласт на гранулы. А благодаря контейнеру или коробу материал легче направлять к вращающемуся механизму. Как именно создать дробилку вы узнаете из данного видео.

Итак, когда дробилка готова, можно приступать к работе. Вот что нужно сделать:

- Выбрать подходящее место. Как вариант выберите гараж, склад, кладовку или сарай.

- Установить дробилку, позаботившись о емкости под ней, куда и будет попадать крошка. Это может быть ведро, мешок или деревянный короб.

- Пенопластовые листы дробить просто. А вот что касается фигурных изделий, то их лучше заранее разломить на куски руками.

- Теперь остается включить наш самодельный агрегат и постепенно перерабатывать сырье.

Благодаря подобной технологии большинство гранул останутся целыми. А это значит, что они будут как никак лучше справляться со своей задачей. Только нужно быть осторожными, так как пенопласт электризуется и очень легкий. Важно позаботиться, чтобы в помещении не было сквозняков, а то потом придется убирать все с пола. Вот теперь то пенопласт можно собрать в мешки и использовать сразу же или хранить, пока он не дождется своего часа.

Вот теперь то пенопласт можно собрать в мешки и использовать сразу же или хранить, пока он не дождется своего часа.

Обратите внимание! Если вы расплавите пенопласт при помощи ацетона, то его можно использовать в жидком виде как клей. Хотя смесь нельзя назвать безопасной.

Подведем итоги

Пенопласт — прекрасный и универсальный материал. Он может быть использован в самых различных сферах. Основное его преимущество — дешевизна, легкость, невосприимчивость к влаге и прекрасные показатели шумоподавления и звукоизоляции. А тот факт, что его можно использовать повторно, делает материал просто незаменимым в строительстве. Поэтому если у вас есть небольшое количество пенопласта, которое попросту валяется без дела, почему бы не дать ему новую жизнь? Переработав, его можно использовать как сухой утеплитель. А если хорошо подумать, то вариантов использования найдется масса.

Отправить комментарий

Оборудование для производства пенопласта, Как делают пенопласт

Минимальный перечень оборудования, которое потребуется для организации производства пенопласта:

- Предвспениватель — служит для предварительного вспенивания гранул пенополистирола с приданием им необходимой плотности; процесс происходит под воздействием пара.

Модели предвспенивателей различаются по материалу, из которого они изготовлены, производительностью и принципом вспенивания.

Модели предвспенивателей различаются по материалу, из которого они изготовлены, производительностью и принципом вспенивания. - Приемный бункер с вентилятором для вспененного пенопласта. Используется для сушки вспененных гранул пенопласта. Вентилятор приемного бункера служит для подогрева воздуха, посредством которого осуществляется сушка.

- Бункер вылеживания и мешок-вкладыш для него. Монтаж бункера, как правило, происходит непосредственно в цехе, хотя бывают и готовые модели.Бункер служит для стабилизации давления в гранулах пенопласта.

- Блок-формы требуются для придания формы готовому листу пенопласта. Загрузка в блок-форму может быть ручной или автоматической.

- Вакуумный насос для охлаждения блок-формы.

- Станок (стол) для резки пенопласта. С его помощью (посредством режущих нитей) нарезаются листы пенопласта необходимых размеров. В зависимости от модели, резка может быть фигурной, горизонтальной или вертикальной.

- Дробилка отходов. Измельчает отходы и позволяет повторно их использовать в производстве (допустимый максимум — 15% от общего объема загружаемого сырья).

- Парогенератор и аккумулятор пара. Их желательно устанавливать вместе, поскольку это позволит экономить энергоресурсы при производстве — без аккумулятора потребуется парогенератор значительно большей мощности. Парогенератор служит для выработки водяного пара, используемого при варке пенопласта. В зависимости от модели,в качестве источника энергии для автономного парогенератора могут использоваться электричество, газ, уголь или дизельное топливо.

- Пневмотранспорт. Монтируется из труб и вентиляторов под конкретную производственную линию. Основная задача пневмотранспорта — обеспечить движение гранул между всеми устройствами, входящими в линию производства.

На российском рынке оборудование для производства пенопласта производят такие компании, как: Фоампласт инжиниринг, ПКГ МиТОМ, ПК Эталон, Вяткастройдеталь, Сарансктехмонтаж.

Как делают пенопласт

Производство пенопласта состоит из следующих этапов:

- Предварительное вспенивание. Сырьем для вспенивания служат гранулы полистирола, в процессе происходит значительное увеличение их объема (почти в 50 раз). Вспенивание производится при помощи водяного пара, имеющего температуру 95-98 градусов.

- Сушка. На данном этапе удаляется влага, которая помешает последующему склеиванию гранул в готовые блоки, оставшаяся на вспененных гранулах полистирола.

- Вылеживание. Необходимо для выравнивания давления во вспененных гранулах полистирола. Происходит следующим образом: за счет вакуума, образовавшегося в гранулах в процессе вспенивания, в них затягивается воздух и выпускается пар.

- Формовка. Готовые гранулы склеиваются с помощью пара в блоки требуемых форм.

При производстве блоков форма полностью заполняется вспененными гранулами. Сцепление гранул происходит под воздействием сухого пара — сначала они расширяются, заполняя свободное пространство, затем начитают склеиваться между собой.

При производстве блоков форма полностью заполняется вспененными гранулами. Сцепление гранул происходит под воздействием сухого пара — сначала они расширяются, заполняя свободное пространство, затем начитают склеиваться между собой. - Резка. Нарезка листов пенопласта необходимых размеров осуществляется при помощи реостатной проволоки, нагретой до нужной температуры. После нарезки блоков делается их замер с целью контроля соответствия необходимым размерам. Если лист им не соответствует, его отправляют на переработку в дробилку отходов.

Частный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.

Технология производства пенопласта (пенополистирола) – ООО “ПК ВикРус”

Главная / Технология производства пенопласта (пенополистирола)Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта. Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Как изготавливают пенопласт

Главная → Статьи → Как изготавливают пенопластТакой популярный материал, как пенопласт, производя из полистирола. Производство пенопласта происходит в несколько этапов:

1. Полистирол вспенивают в специальном автоклаве под действием нагревания и нагнетания высокого давления.

2. Во время этого процесса добавляют пентан – специальный газообразователь до получения гранул.

3. Под действием высоких температур гранулы спекают между собой.

4. Пенопласт остужают и режут на необходимые плиты.

Благодаря газу, который наполняет гранулы, пенопласт является достаточно легким и низкоплотным материалом. Производство пенопласта гарантирует ему отличные звуко- и теплоизоляционные свойства. Это делает данный материал практически незаменимым при обустройстве жилых помещений.

К тому же, при покупке такого материала, как пенопласт, цена достаточно низкая, что делает его доступным. Это качество очень ценно, ведь подобный изоляционный материал необходим в больших количествах.

Основные свойства пенопласта:

— низкая температура плавления;

— нетоксичен, что позволяет широко применять пенопласты в качестве упаковочного материала и в строительстве;

— малый вес, что создает легкость монтажа этого материала;

— безопасность для здоровья.

Недостатки пенопласта:

— неустойчив ко многим техническим жидкостям (ацетон, бензол, дихлорэтан, резиновый клей) и парам, поэтому нужно учитывать лакокрасочные материалы, которые будут использоваться в помещении, утепленном пенопластом;

— некоторые недобросовестные производители с целью снизить себестоимость этого материала, используют некачественное сырье. В результате, хотя производство пенопласта происходило в необходимых условиях, качество продукции получается низкое. Такой материал легко разрушается под действием внешних факторов и имеет ограниченный срок годности. Кроме того, в процессе разрушения он выделяет вещества, опасные для здоровья;

— благодаря своей шероховатой поверхности, пенопласт создает условия для накопления пыли и загрязнений, которые не всегда можно отмыть водой, а использование химических средств может повредить материал.

Все достоинства и недостатки пенопласта характеризуются принципом его производства и качеством сырья, из которого его делают. В случае использования вторсырья при производстве – пенопласт легко крошится, может плохо обрабатываться и выглядеть слегка грязноватым.

Преимущества пенопласта:

— этот материал стойкий к микроорганизмам, не является благоприятной средой для обитания грибов и водорослей;

— легко обрабатывается с помощью любых инструментов, в том числе с помощью горячей проволоки;

— его можно применять в качестве легкого заполнителя отсеков, с целью обеспечения плавучести судов;

— широко используется для изготовления нагрудников и спасательных жилетов;

— качественный пенопласт используют для создания медицинских тар с целью транспортировки донорских органов;

— он является отличным изоляционным материалом;

— используется для упаковки товаров;

— служит теплоизолятором в бытовых приборах;

— используется в качестве конструкционного строительного и отделочного материала.

Чтобы продать пенопласт, цена должна соответствовать качеству. Многие производители стараются снизить себестоимость продукции, ухудшая, таким образом, ее свойства, но не меняют при этом цену. Чтобы не попасть на подобную махинацию, лучше внимательно выбирать продукцию или обращаться к проверенным поставщикам. Если вы хотите приобрести хороший и качественный пенопласт – цена должна быть не слишком низкой. Внешне качественный товар имеет ровные срезы, белоснежный цвет и не крошится.

3647 просмотров.

Изготовление пенопласта в домашних условиях. Как сделать пенопласт

Каждый, кто устал от слова «кризис», кто желает начать работать на себя и увеличить свой личный капитал, сейчас задумывается о собственном производстве.

Каждый, кто устал от слова «кризис», кто желает начать работать на себя и увеличить свой личный капитал, сейчас задумывается о собственном производстве. Если ставки на спорт или игры в казино перестали приносить доход, способный удовлетворить потребности и желания, советуем: откройте свое дело и начните изготовлять пенопласт! Это принесет вам неплохую прибыль, но для внедрения идеи в жизнь, необходимо усвоить все нюансы производства, хитрости и тонкости настройки работы.

Итак, приступим: изготовление пенопласта в домашних условиях. Для начала вам необходим гранулированный вспенивающийся полистирол, сокращенное название которого – ПВС-С. Этот строительный материал на первом этапе необходимо тщательно вспенить, после чего обработать паром при помощи воздействия высокой температуры (95-98? С). Продолжать, пока насыпная плотность не станет на уровне 18-35кг/м3. Еще одно вспенивание позволит установить уровень насыпной плотности гранул ПВС-С ниже уровня 15-18кг/м3. Процесс повторного вспенивания составляет второй этап изготовления пенопласта. На поверхности гранул ПВС-С могут образоваться капли влаги, это результат первых двух этапов обработки. Суть третьей части производства состоит в том, чтобы при помощи специальной сушки убрать влагу из поверхности материала. После этого будущий пенопласт необходимо положить на воздух и дать возможность гранулам заполнить свое безвоздушное пространство. На этот процесс может уйти от получаса до 6 суток.

Дело в том, что скорость заполнения материала воздухом, а также уравновешения давления между гранулами и внешней средой, зависит от насыпной плотности. Теперь осталось только склеить высушенные гранулы, поместив их в контейнер, имеющий нужную форму. Предварительно его смазывают специальной эмульсией для лучшего склеивания материала, обрабатывают паром и оставляют остывать. Пенопласт готов. Можно приступать к нарезке материала, которая бывает как горизонтальной, так и фигурной. Но советуем строго следовать технологическим условиям, так как излишняя спешка может повредить пенопласт (для риска есть тотализатор). Температура в помещении, где хранится материал, не должна быть выше 18 градусов тепла, а инструмент для резки – профессиональным и подходящим именно для этого вида работ.

Как сделать пенопласт в домашних условиях

Сделать пенопласт можно сделать и в домашних условиях. Но процесс этот все-таки не безопасный, поэтому заняться этим лучше в условиях мастерской, и запастись всем необходимым оборудованием заранее.

Вам понадобится

Полистирол (шарики), специальное оборудование.

Инструкция

1 Чтобы сделать пенопласт необходимо достать очень много маленьких шариков полистирола. Эти шарики очень маленькие, поэтому в народе их иногда называют бисером. Затем эти шарики необходимо раздуть и склеить между собой.

2 Для склейки шариков полистирола между собой их нужно нагреть очень горячим паром. Нагревание производится до тех пор, пока полистирольные шарики не начнут раздуваться. Когда шарики раздуются, из них начнет выделяться газ, который подтолкнет шарики друг к другу. После этого они слипнутся и примут форму той емкости, в которой находятся.

3 После остывания образовавшейся массы пенопласт можно считать приготовленным. Однако, качество такого самодельного пенопласта окажется весьма низким (если у вас вообще что-нибудь получится). Для производства настоящего пенопласта необходимо специальное оборудование, способное обеспечить весь технологический цикл. Кроме того, эксперименты в домашних условиях с такими высокими температурами просто опасны как для здоровья, так и для самого дома.

4 Чтобы сделать карбамидный пенопласт нужно выполнить следующие действия. Приготовить для начала раствор.

Для этого в воде комнатной температуры разводится катализатор отверждения (КО) и пенообразователь (ПО). Запустите установку. Затем залить в соответствующие емкости смолу и пенообразующий раствор. Подать на вход установки сжатый воздух. Включить насосы подающие пенообразующий раствор и смолу. Открыть краны СМОЛА и РАСТВОР. Залить поступающую из рукава пеномассу в специальные, разборные формы. Нарежьте и просушите полученный пенопласт. Режется карбамидный пенопласт леской или струной. Время сушки составляет от 1 до 3 суток.

Оборудование для производства листового пенопласта (пенополистирола)

Рады предложить Вам комплексное решение, оборудование для производства пенопласта, для выпуска листового пенопласта (пенополистирола). Наши заводы бывают разной производительности (от 20 м3 в смену) и степени автоматизации (от ручных до автоматических линий), что позволяет начать бизнес с разными инвестициями и максимально соответствовать составленному бизнес-плану. Толщина выпускаемого листового пенопласта от 10 до 500 мм, с шагом в 10 мм. Плотность пенопласта от 9 до 55 кг/м3, что позволяет выпускать все марки пенопласта соответственно ГОСТам.

Еще одной важной особенностью оборудования для производства пенопласта есть возможность увеличения производительности с помощью установки дополнительных узлов. Кроме этого, благодаря опыту наших инженеров проектировщиков, можно параллельно с выпуском пенопласта организовать выпуск любой другой продукции с пенополистирола (несъемная опалубка, термоблок, плиты перекрытия, упаковка, багет).Оборудование для производства пенопласта. Цена от 8600 дол США.

Описание основных узлов

Вспениватель — узел предназначен для первичной обработки сырья (пенополистирола вспениваемого), обычно заводы комплектуются одним таким узлом, но разной продуктивности.

Пневмотранспорт — система вентиляторов и воздуховодов для транспортировки сырья между узлами, комплектуется под конкретный завод.

Бункер вылеживания — специальная емкость большого размера для промежуточного вылеживания сырья, комплектуется в зависимости от мощности производства.

Пресс-форма — машина для термического формирования пенополистирола, где сырье превращается в блок пенопласта. Машины бывают ручные, полуавтоматические и автоматические. Количество пресс-форм в комплекте зависит от количества производимого пенопласта.

Комплекс для резки – «стол» для резки пенопластового блока на листы заданного размера,в комплект входит два ручных или один полуавтоматический комплекс резки.

Дробилка — станок для размельчение обрезков и других отходов пенопласта, для повторной переработки.

Упаковщик — полуавтоматический или автоматический станок для упаковки листов пенопласта в пленку.

Требования к производственному помещению

Минимальный размер помещения 70 м2, кроме того следует выделить помещение под склад сырья и готовой продукции.

Высота потолка не меньше 3,7 метра.

Необходимо организовать подачу электроэнергии (380В, от 7кВТ).

Необходимо подать сжатый воздух (давление до 8 атмосфер, объем около 200 литров в минуту).

Необходимо организовать подачу сухого водяного пара (давление до 2 атмосфер, объем от 50 килограмм в час).

Как сделать пенопласт своими руками?

План

Пенопласт является строительным материалом, который состоит из наполненных газом гранулированных масс. Сегодня пенопласт нашёл широкое применение в ремонтно-строительной сфере. В частности используется как звуко – теплоизоляционный материал для утепления помещений и отделки внутренних стен. Первый пенопласт изготовлен в Европе в начале ХХ-века, позже было налажено его промышленное производство. Готовый продукт пенопласт обладает прекрасными тепло- и звукоизоляционными качествами, устойчив к перепадам температур и атмосферным осадкам, не выделяет никаких вредных веществ, не подвержен разложению при контакте с микроорганизмами, экологически чистый и нетоксичный.Спектр применения данного продукта довольно широк. Поэтому пенопласт быстро вышел на лидирующие позиции рынка строительных материалов. Например, пенопластовые плиты используются в качестве теплоизоляционного и конструкционного материалов, в области строительства, вагоно- и судостроения, авиастроения, а также применяется как упаковочный и электроизоляционный материал

.Пенопласт это пластичный, лёгкий и простой в обработке материал который активно используются современными художниками и дизайнерами в своём искусстве, в мультипликации и киноискусстве.

С помощью данного материала можно создавать, например, целые арт-объекты практически любой формы и фактуры. К тому же из пенопласта можно вырезать разные фигурки, раскрасить их красками, в итоге получиться оригинальная игрушка или подделка своими руками из пенопласта, которая станет прекрасным подарком родным и близким на любой праздник.

Этапы изготовления пенопласта:

- Вспенивание пенополистирола. Сырье помещают в специальную ёмкость, где материал проходит обработку паром низкокипящих жидкостей. В результате вспенивания, гранулы увеличиваются в объёме от 20 до 50 раз. После достижения необходимого уровня гранул, поток пара прекращается, а рабочий материал извлекается из резервуара. Сам процесс занимает около 4-х минут.

- Следующий этап – высушивание. После вспенивания, гранулы в обязательном порядке необходимо просушить от лишней влаги. Сушка происходит под воздействием горячего воздуха, который поступает снизу, и непрерывного механического встряхивания. Время сушки занимает примерно 4 минуты.

- Вылежка. После сушки материал отправляют в специальный бункер вылежки, соответственно марке (15, 25, 35 и 50) где проходит процесс вылёживания. Время всей процедуры занимает от 4 до 12 часов зависимо от размера гранул и t окружающей среды.

- Спекание или формирование гранул. Происходит все действие в специальной блок-форме, куда подаются вспененные гранулы. Там, под высокой температурой и давлением гранулы спекаются, принимают форму блока. Процесс занимает 6 – 12 минут.

- Вылёживание блоков. Приготовленные блоки сортируют по маркам и складируют. Первое время блоки могут ещё отдавать оставшуюся влагу. Период дозревания блоков занимает от 12 до 30 суток.

- Резка пенопластовых блоков. На специальном пенопластовом станке, производиться струнная резка пенопластовых блоков на плиты заданных размеров. Стандартные размеры составляют 20, 30, 40, 50 и 100 мм, возможны и другие размеры определяемые индивидуальным заказом.

- Завершающий этап – это переработка остаточного материала. Производство пенополистирола безотходное, так как все остаточные материалы подвергаются процессу дробления и добавляются к заранее вспененному сырью в пропорциях 1:8.

На выходе Вы получаете готовое изделие – пенопласт – современный, конкурентоспособный утеплительный материал, который, несомненно, пользуется спросом на потребительском рынке строительных материалов.

Готовый пенополистирол высокого качества имеет равномерно расположенные гранулы одинаковые между собой по размеру. Если материал низкокачественный типа ПСБ, в данном случае образуется излом в местах контакта шариков разных по размеру.Пенополистирол состоит из тонкоячеистых гранул, спёкшихся между собой. Внутри гранул пенополистирола есть микропоры, а между гранулами пустоты. Механические характеристики материала зависят от плотности. Чем выше плотность, тем выше прочность и ниже водопоглощение, гигроскопичность, паро- и воздухопроницаемость.

Плотность пенопласта зависит от килограмм на кубометр. Обычно, для вспененных полимеров данный коэффициент не больше 50-ти, но зачастую варьируется примерно 15 – 35. Например, в керамическом кирпиче средняя плотность близко 1 800 кг на кубометр.

Разумеется, что чем выше плотность материала, то будет более высокая скорость передачи тепловой энергии между его частицами. Для сравнения, теплопроводность того же кирпича в 18-20 раз выше, чем у пенопласта.

С другой стороны, от плотности материала зависит и его механическая прочность, только в этом случае видно прямую зависимость: чем выше плотность, тем прочнее материал. Если материал неоднократно вспенивать, то плотность пенопласта снизиться. Возможно, по этой причине, пенопласт не применяется для строительства несущих конструкций.

Как видно из названия, вспененные полимеры это результат застывшей пены полимерной массы. Большую часть пенопласта занимает воздух, который содержится в пластиковых ячейках. Поэтому такие изолирующие свойства и малая плотность.

В настоящее время производство сырья налажено по всему миру. Например, такие европейские производители как BASF (Германия), Dvorex Sintez (Польша), итальянские компании. Также достойным производителем сырья для изготовления пенопласта является Корея, Китай, Турция и Россия.

Причём, по наблюдениям других производителей, качество сырьевых материалов китайского производителя за последнее время значительно выросло, в том числе соотношение цены/качества. Этот факт побуждает европейского производителя повысить свою конкурентоспособность на рынке, в том числе и украинском. Единственный недостаток сотрудничества с Китаем, можно считать то, что сроки поставки могут занять до 1,5 месяца.

Приготовление пенопласта в домашних условиях процесс все-таки не безопасный. Такое занятие лучше проводить в специальных помещениях, например в мастерской. А также заранее подготовить необходимое оборудование.

Все что вам понадобиться это полистирол в виде гранул (они достаточно мелкие, поэтому в народе их называют бисером) и специальное оборудование.Для изготовления пенопласта своими руками, необходимо достаточное количество маленьких гранул полистирола. После чего, эти шарики должны раздуться и склеиться между собой. Производиться такая процедура путём обработки полистирольных гранул горячим паром. В результате такого нагревания гранулы начнут раздуваться. После того, как гранулы раздуются, они начнут выделять газ, который и подтолкнёт их друг к другу. На следующем этапе, гранулы соединяться между собой, приняв форму той ёмкости, в которой находятся. После того, как образовавшаяся масса остынет, пенопласт можно считать готовым.

Но следует учитывать, что качество такого пенопласта, приготовленного своими руками, может оказаться весьма посредственным. Для изготовления высококачественного пенопласта, необходимо использовать специальное оборудование, которое обеспечит всю технологию производства. Да и к тому же опыты с такими высокими температурами в бытовых условиях, могут нанести вред не только здоровью, но и самому жилому помещению.

Пенополистирол, практическое и проблемное создание

Компания Dow изобрела пенополистирол в 1941 году, заново открыв процесс, впервые запатентованный шведским изобретателем Карлом Мунтерсом. Компания Dow купила права на метод Munters и начала производить легкий, водостойкий и плавучий материал, который казался идеально подходящим для строительства доков и судов, а также для изоляции домов, офисов и птичников. В наши дни пенополистирол используется для строительной теплоизоляции, известной как синяя доска, и для поделок, таких как зеленые блоки пенопласта, используемые флористами в цветочных композициях.

Хотя пенополистирол стал уловом для кофейных чашек, упаковки арахиса и многих других невзрачных предметов из пенополистирола, настоящий пенополистирол немного отличается. Изготовленный методом экструзии, он прочнее, жестче и дороже, чем материал, используемый для изготовления тарелок и чашек. Эти предметы изготавливаются посредством процесса расширения, в котором маленькие шарики смолы нагреваются, а затем сжимаются для придания желаемой формы. Этот родственник, основанный на расширении, появился в 1950-х годах и со временем был принят для бесчисленных приложений из-за своих свойств – прочный, но практически невесомый, недорогой, стерильный и химически стабильный.

Но у пенополистирола есть свои проблемы. Первоначально озоноразрушающие хлорфторуглероды использовались для расширения шариков полистирола в пену, пока не поднялась тревога над растущей дырой в озоновом слое. В конечном итоге ХФУ были заменены менее вредными газами, но на этом забота об окружающей среде не закончилась. Основной материал пены, мономер стирола, является канцерогеном; Рабочие пластмассовой и резиновой промышленности, подвергшиеся воздействию непрореагировавшего мономера, чаще страдают некоторыми видами рака.Еще более проблематично то, что для биоразложения готового материала могут потребоваться тысячи лет, а, возможно, и больше. С 2002 по 2015 год в мире было произведено около 316 миллионов метрических тонн полистирола, из которых более половины было выброшено в течение года. И это не включает многие другие типы пластмасс, которые выбрасываются – по оценкам, 302 миллиона тонн только в 2015 году – все это создает огромную проблему мусора, которая особенно затрагивает океаны, где скапливаются материалы, и морскую жизнь, которая потребляют плавающие биты и куски.В ответ – и в отсутствие жизнеспособного метода переработки – Нью-Йорк, Лос-Анджелес, Вашингтон, округ Колумбия, и многие другие муниципалитеты в Соединенных Штатах запретили одноразовые контейнеры из полистирола.

Что касается всего вспененного полистирола, уже плавающего вокруг, ученые исследовали несколько новых решений. Эксперимент, опубликованный в 2006 году, показал, что после перегрева материала до стирольного масла штамм Pseudomonas putida , тип почвенных бактерий, мог преобразовать масло в биоразлагаемую форму пластика – полигидроксиалканоат или ПГА.К сожалению, этот процесс потребляет много энергии и производит токсичные побочные продукты, такие как толуол. Возможно, более многообещающим является то, что в 2015 году группа китайских исследователей опубликовала отчет, показывающий, что мучные черви могут выжить на диете из пенополистирола так же успешно, как и те, кто питается типичной диетой из отрубей. А в 2017 году группа европейских ученых обнаружила, что у свиристых червей такой же аппетит к полиэтиленовым пакетам. Возможно ли, что мы (или, скорее, наши друзья-личинки) сможем решить проблему с мусором?

Стирол и пенополистирол 101

(Фото предоставлено chrismar через photopin cc)Наконец-то тепло, и наступил сезон кулинарии.Я уверен, что после суровой зимы каждый воспользуется любой возможностью, чтобы понежиться на солнышке и насладиться теплом!

В честь теплой погоды запаситесь всеми одноразовыми тарелками, скатертями, посудой. Есть много причин отказаться от одноразовой продукции, и пенополистирол – одна из них.

Почему следует избегать пенополистирола?Пенополистирол содержит химический стирол, который связан с раком, потерей зрения и слуха, ухудшением памяти и концентрации, а также с воздействием на нервную систему… список можно продолжить.Что происходит, когда вы глотаете горячие жидкости и, возможно, горячую пищу из чашек и тарелок из пенополистирола, так это то, что стирол может вымываться из поролоновой посуды и попадать в наши тела.

Стирол – настолько проблематичное химическое вещество, что он включен в список «100+ опасных», от которого мы рекомендуем розничным продавцам отказаться.

Как и многие химические вещества, мы знаем об их воздействии на здоровье в результате воздействия на рабочих. Последствия хронического воздействия стирола, с которыми сталкиваются многие рабочие на производстве, включают депрессию, головные боли, усталость и слабость, а также незначительное влияние на функцию почек.Министерство труда, безопасности и гигиены труда США и Агентство по охране окружающей среды знают о негативном воздействии стирола, но еще не ограничили его использование. Это одна из многих причин, по которым нам нужна реформа политики OSHA и TSCA для защиты нашей американской рабочей силы.

- Стирол: токсичное химическое вещество, используемое для производства полистирольных смол и других материалов. Ящики для компакт-дисков, продукты питания и багаж; вы называете это, это химическое вещество может быть там.

- Полистирол: созданный из стирола, полистирол представляет собой жесткую и прозрачную синтетическую смолу, которую можно комбинировать с другими материалами, чтобы придать им жесткость, или вспенивать самостоятельно и превращать в изоляцию, упаковочные материалы и посуду для общественного питания.

- Пенополистирол: под этим термином мы подразумеваем «пенополистирол» (EPS). Он сделан из полистирола и используется для многих вещей, таких как доски для серфинга, мешки для переноски и, конечно же, как одноразовые тарелки и чашки.

В 1986 году Агентство по охране окружающей среды опубликовало отчет, в котором процесс производства полистирола был назван пятым по величине источником опасных отходов.

Как будто воздействия полистирола на здоровье населения недостаточно, его воздействие на окружающую среду хорошо задокументировано.Может потребоваться 500 лет, чтобы разложиться и заполнить примерно 25-30% пространства на свалках нашего мира, если оно вообще там окажется. Кроме того, наши озера, водные пути и океаны страдают от отходов полистирола.

(Фото предоставлено: calonda через фотопинку cc) Где находится стирол?Стирол встречается не только в продуктах из пенополистирола.

Пластик, резина, ковры и даже арахис на упаковке могут иметь следы стирола. Таким образом, наши шансы на разоблачение исходят из множества источников.

Есть ли альтернативы?Мы всегда рекомендуем людям выбирать многоразовые тарелки, чашки и посуду перед покупкой одноразовых. Это сокращает количество отходов и снижает воздействие токсичных химикатов.

Что вы можете сделатьСтирол очень трудно перерабатывать, поэтому многие предпочитают вообще избегать этого продукта. Многие школы и города запрещают изделия из пенопласта, и многие розничные торговцы начинают предлагать альтернативы.

Можно избегать стаканчиков и контейнеров из полистирола, которые обычно имеют цифру 6 внутри стрелок. Когда вы покупаете еду на вынос, спросите, есть ли у них варианты без пенополистирола, и предложите ресторану перейти на многоразовые контейнеры на вынос. Кроме того, покупая продукты, выбирайте товары без упаковки.

Присоединяйтесь к нашему списку адресов электронной почты для получения советов и предупреждений о действиях. Вместе мы избавим рынок от токсичных химикатов, таких как стирол.

Подходит ли к концу 30-летняя война с пенополистиролом?

В 1987 году баржа под названием Mobro 4000 вышла из Айлипа в округе Саффолк в Нью-Йорке, загруженная 3 100 тоннами отходов, значительная часть которых составляла контейнеры из пенополистирола.Баржа должна была выгружать нежелательный груз на свалку в Северной Каролине, но это оказалось сложнее, чем ожидалось. Никто не хотел мусор. Баржа Mobro в течение шести месяцев бродила по восточному побережью, ныряла в Карибское море и даже добралась до Белиза, не найдя подходящей свалки.

Фиаско привлекло внимание средств массовой информации и спровоцировало общенациональный разговор о свалках, переработке отходов и окружающей среде. Неудивительно, что в результате этих дебатов пенополистирол стал логическим «плохим парнем», поскольку он не разлагается биологически и, таким образом, как утверждалось, будет заполнять свалки и загрязнять наши океаны.В 1988 году округ Саффолк в Нью-Йорке ввел в действие первый запрет на пенополистирол в Соединенных Штатах, но в ответ быстро сформировалось пластиковое лобби, которому удалось отменить запрет. С тех пор аналогичные запреты были введены по всей стране – на пенополистирол, полиэтиленовые пакеты и, совсем недавно, на пластиковые соломинки, что привело к многолетним судебным разбирательствам и судебным издержкам на миллионы долларов.

Мы застряли в одних и тех же дебатах последние 30 лет. Пенополистирол все еще здесь, но это хорошо или плохо? Оказывается, однозначного ответа нет.И история пенополистирола, безусловно, сложна.

Чудесный продукт или кошмар из отходов?Впервые обнаруженный в 1839 году в Берлине, предшественник пенополистирола – пенополистирол (EPS) стал чрезвычайно популярным во время Второй мировой войны в качестве недорогого строительного материала для военных самолетов. Между 1939 и 1945 годами темпы производства полистирола экспоненциально росли. В 1946 году компания Dow Chemical зарегистрировала товарный знак пенополистирола . Пытаясь сделать полистирол более гибким, ученый Dow Рэй Макинтайр смешал стирол и изобутен в реакторе и нагрел их.Результатом стал экструдированный пенополистирол – прочный влагостойкий материал, на 98% состоящий из воздуха – настолько невероятно легкий и плавучий, что его считали чудо-продуктом. Благодаря низкой стоимости и простоте производства пенополистирол вошел в нашу жизнь. Пенополистирол был провозглашен волной будущего – от энергоэффективной теплоизоляции зданий до досок для серфинга, от беспочвенного гидропонного садоводства до строительства самолетов – до тех пор, пока не возникли экологические проблемы.

Аудио предоставлено вам curio.ioВ 1970-х годах исследования показали, что пенополистирол не только разлагается в морской воде, но и что образующиеся в результате частицы, называемые мономерами стирола, токсичны при попадании в организм морской фауны. «Он не подвергается биологическому разложению, он просто разрушается, и по мере разрушения он становится съедобным для большего количества вещей и просто ведет дальше по пищевой цепочке», – говорит Натан Мерфи, директор департамента окружающей среды штата Мичиган. Он добавляет, что здесь есть несколько проблем. Во-первых, существа, которые набивают желудки пластиковыми частями, могут не получать достаточно еды.Во-вторых, химические вещества, особенно эндокринные разрушители, могут вымываться из этого пластика и нанести вред дикой природе или, что еще хуже, попасть в пищевую цепочку человека.

По словам одного профессора, пенополистиролзанимает меньше места, чем другие упаковочные материалы.

И все же, несмотря на всю свою плохую репутацию в прессе, пенополистирол на самом деле имеет свои преимущества перед другими упаковочными продуктами, – говорит Тревор Зинк, доцент кафедры менеджмента Института деловой этики и устойчивого развития Университета Лойола Мэримаунт.По словам Зинка, если вы проанализируете общую оценку воздействия пенополистирола на жизненный цикл с учетом таких факторов, как потребность в энергии, глобальное потепление, потребление воды и другие недуги, то на самом деле пена занимает меньше места, чем другие упаковочные материалы. Он настолько легкий, что оказывает «меньшее воздействие на производство и транспортировку, чем другие продукты».

Джо Вайланкур, генеральный директор компании по переработке химической продукции из Орегона. Agilyx с этим согласен. «Пена является одним из наиболее полезных полимеров – очень низкая стоимость, огромная ценность, проста в производстве – это предпочтительный полимер для таких вещей, как транспортировка, еда, электроника и т. Д.,” он говорит. «И все же общественность ругает его – у вас, как обычно, много дезинформации по этому поводу».

Agilyx использует свою технологию, основанную на пиролизе, для преобразования различных пластиковых отходов в углеводородные продукты – в основном, она расщепляет полимеры на элементарные составляющие, что очень хорошо подходит для переработки пенополистирола. После уплотнения и смешивания пенополистирола с другими типами пенополистирольных пластиков Agilyx снова превращает его в масло, которое можно использовать в производстве чего угодно, от велосипедных шлемов до высококачественной синтетической сырой нефти.Сырая нефть представляет собой особенно многообещающее применение, поскольку она заменяет невозобновляемый ресурс возобновляемым. Agilyx продала свою сырую нефть нефтеперерабатывающему заводу, который превратил ее в топливо для реактивных двигателей, которое затем было продано министерству обороны. Более того, Agilyx – не единственный гений по переработке пенополистирола. Другая компания, Styro-Gro , оборудовала грузовики встроенными уплотнителями из пенополистирола для удобного погрузки, а затем перерабатывает его в искусственный мрамор или кварц.

Итак, если переработка пенополистирола возможна, почему он не прижился так же, как другие материалы? Оказывается, все сводится к экономике – объему, весу и действующему процессу переработки.

Система удаления отходов не предназначена для переработки пенополистирола, – говорит вице-президент Agilyx по производству Брайан Мо. Таким образом, сегодня существует мало возможностей и рынка для его переработки и превращения в полезные продукты. Пена является проблемой для многих предприятий, поскольку она может легко разрушаться и загрязнять другие, более прибыльные вторсырья. Контейнеры с пеной для общественного питания представляют особую проблему, поскольку их трудно чистить, и большинство предприятий не хотят с этим иметь дело. Вайланкур отмечает, что, хотя технология Agilyx может перерабатывать коммерческие объемы довольно загрязненной смешанной пластмассы (например, отбирать отходы от 500 клиентов, включая школы и обеденные подносы с остатками еды), большинство других пиролизных компаний не достигли коммерческого масштаба.«Проблема химической переработки заключается в том, что вам необходимо всесторонне описывать типы продуктов, которые вы принимаете и производите. Это одна из причин того, что химическая переработка так медленно внедряется », – размышляет он.

Внутри завода по переработке пенополистирола Agilyx. Фото Фреда Джо.Анна Денглер, вице-президент по операциям консалтинговой компании Great Forest в области устойчивого развития, говорит, что при консультировании клиентов о том, следует ли утилизировать пенополистирол, все зависит от объема и веса.«Проблема с пенополистиролом, а не с твердыми пластиками, заключается в том, что [твердые пластики] весят больше», – объясняет она. Поскольку пена настолько легкая, она может занимать много места с гораздо меньшей денежной отдачей, поэтому многим перевозчикам она не стоит того. «Для уплотнения пенополистирола, чтобы он выкачал весь воздух, вам потребуется специальный уплотнитель на месте, и тогда у вас будет больше шансов найти самосвала, который переместит и переработает материал», – говорит Денглер. Для крупного городского бизнеса это возможно, но многие более мелкие компании ограничены доступностью самосвалов.

Плюсы и минусы запрета и переработкиПосле того, как запрет Нью-Йорка на пенополистирол был обжалован в суде, Департамент санитарии провел всестороннее исследование возможности переработки пенополистирола и определил, что пена для общественного питания «не может быть переработана экономически или экологически эффективным способом для Нью-Йорка. Йорк Сити ». После изучения других муниципалитетов, которые пытались внедрить переработку пенопласта для общественного питания за последние 30 лет, в отчете было обнаружено, что большая часть пенополистирола, собираемого для переработки, в любом случае попадает на свалку, но с более высокими экономическими затратами и углеродным следом по сравнению с прямым захоронен.

Ни запреты, ни переработка не могут быть волшебной кнопкой, но сокращение общего количества отходов – правильная идея.

Благодаря этим результатам город смог успешно ввести запрет на расширенные контейнеры из пенополистирола и упаковку арахиса, который вступит в силу в 2019 году. Мерфи приветствует это – его работа в Environment Michigan включает усилия по реализации запрета на пенополистирол в масштабе штата. Он считает, что переработка – это не лучший вариант. «Мы думаем, что самый чистый и наименее загрязненный пластик – это тот, который мы вообще не производим», – говорит он.Более того, исследователи обнаружили, что люди, которые занимаются переработкой вторичного сырья, могут в конечном итоге стать более расточительными, потому что, выбрасывая что-то в мусорную корзину, они чувствуют, что использование большего количества этого продукта безвредно для окружающей среды.

Но и запреты не без вины. Зинк, который описывает себя как «глубокого и страстного защитника окружающей среды», утверждает, что, возможно, запреты приносят больше вреда, чем пользы. По его словам, при рассмотрении вопроса о запрете важно учитывать, что заменит запрещенный продукт.Поскольку одноразовые контейнеры для общественного питания не перестанут существовать, что заменит пенополистирол? По словам Цинка, это может оказаться еще одним типом материала, который оказывает большее воздействие на окружающую среду, чем пенополистирол. «Если мы в любом случае собираемся продолжать выпуск одноразовых продуктов, лучше, чтобы они были сделаны из материала с низкой ударопрочностью, чем из ударопрочного материала, и мы должны лучше выполнять работу по сбору отходов и предотвращению их появления. попадание в эти хрупкие экосистемы ». В противном случае вы просто замените один плохой товар на другой.

Компостируемые варианты кажутся многообещающими, но в отчете Clean Water Action говорится, что большинство компостируемых одноразовых продуктов питания в любом случае попадает на свалки и что независимо от того, компостируются или захоронены, они не сокращают выбросы парниковых газов. Кажется, мучные черви или грибы обещают экологически чистые решения по разложению пластика, но эта технология все еще находится в зачаточном состоянии.

Можем ли мы просто быть менее расточительными?По данным EPA, вопросы обращения с отходами и отходами улучшаются.В 2014 году каждый американец производил в среднем 4,4 фунта твердых отходов в день, что является одним из самых низких показателей с периода до 1990 года. А в период с 1980 по 2014 год уровень переработки увеличился с менее чем 10 процентов до более чем 34 процентов, в то время как захоронение снизилось с 89 процентов до менее 53 процентов. В 2014 году EPA заявило, что воздействие 89 миллионов тонн твердых бытовых отходов, которые были переработаны и компостированы, было эквивалентно удалению выбросов более 38 миллионов автомобилей с дороги.Но и здесь есть одна загвоздка. Вайланкур отмечает, что, когда некоторые люди едут до 45 минут в каждую сторону, чтобы сбросить пенопласт на предприятии по переработке Agilyx, никакие автомобили не убираются с дороги. «Это не имеет смысла с точки зрения выбросов углекислого газа».

Кажется, что ни запреты, ни переработка не могут быть волшебной кнопкой, но сокращение общего количества отходов – правильная идея. Таким образом, 30-летние дебаты теперь смещаются от управления отходами к их сокращению.В рамках этого процесса необходимо внимательно изучить нашу собственную практику как на индивидуальном, так и на корпоративном уровне. Но это был бы важный шаг в правильном направлении.

«В настоящее время переработка отходов стала религией, и когда вещи становятся религией, вы перестаете смотреть на них критическим взглядом – и я думаю, что мы должны это делать», – говорит Зинк, подчеркивая, что сокращение отходов – гораздо более эффективный способ управления ими. «Лучше всего вообще не использовать одноразовый материал.”

Пенополистирол ™ – это не стакан

Пенополистирол только один ™ (и это не чашка)Когда люди слышат слово «пенополистирол», они часто думают о поролоновых стаканчиках, контейнерах для фаст-фуда или упаковке. Но строителям виднее. В отличие от пенополистирола (EPS), который используется для изготовления одноразовых контейнеров, утеплитель из экструдированного полистирола (XPS) марки DuPont ™ Styrofoam ™ представляет собой высокоэффективный пенополистирол с закрытыми порами , используемый для изоляции домов и зданий .Эта структура с закрытыми порами – это то, что дает торговой марке Styrofoam ™ термозащиту и влагостойкость, которые помогают зданиям сохранять тепло зимой, прохладу летом и сухость круглый год.

Что такое пена с «закрытыми порами»? Если вы посмотрите на белый пенополистирол, известный как одноразовые стаканчики, холодильники и упаковки, под микроскопом, вы увидите зазоры между ячейками пенопласта. Со временем эти щели пропускают воздух и влагу. Эти зазоры также снижают прочность материала на сжатие. Вы когда-нибудь раздавливали поролоновую чашку в руке? Это низкая прочность на сжатие! Однако, , если вы посмотрите на изоляцию XPS марки Styrofoam ™ под микроскопом, вы не увидите этих зазоров .Это пена с закрытыми порами, обеспечивающая исключительную термическую, влаго- и воздушную защиту домов и зданий. Он также обладает высокой прочностью на сжатие, поэтому может выдерживать требования жесткой рабочей площадки, служить десятилетиями и даже использоваться повторно при реконструкции зданий!

Теперь, когда вы знаете, что , существует только одна марка пенополистирола ™ – , и это не чашка – , как вы назовете эти чашки, емкости, холодильники и упаковки из белого пенопласта? EPS, полистирол или пена – все точные термины для описания материала EPS. Пенополистирол ™ – это совершенно другой материал. – жесткий картонный утеплитель, изобретенный в 1941 году, зарегистрированный торговой маркой и известный своим характерным синим или серым цветом.

Часто задаваемые вопросы

Если торговая марка Styrofoam ™ – это не чашка, что это такое?

Styrofoam ™ XPS – это экструдированный пенополистирол (XPS), изоляция из жестких плит, используемая для обеспечения тепловой, влаго- и воздушной защиты в домах, зданиях, изолированных грузовиках, крышах, автомагистралях, туннелях, изолированных трубах и других местах укрытия и инфраструктуры, которые являются рассчитан на десятилетия.

А как насчет тех чашек и холодильников из белого пенопласта, которые люди называют пенополистиролом ™?

Их не существует. Фактически, в мире не существует чашек, пищевых контейнеров, холодильников или упаковочных материалов, изготовленных из материала марки Styrofoam ™. Эти изделия изготовлены из пенополистирола (EPS), который не имеет таких изоляционных свойств, влагостойкости или прочности на сжатие, как марки Styrofoam ™.

Почему это важно?

У нас есть две веские причины.Номер один в нашей книге – это защита продукта, который, по нашему мнению, довольно хорош – утеплитель XPS марки Styrofoam ™. Это товарный знак, и это совершенно другой материал, чем пенополистирол (EPS), используемый для изготовления одноразовых контейнеров. Во-вторых, это способ сделать легкую ставку на вечеринках. Держите пари, что друзья не могут найти чашку из пенополистирола ™. Не будут, потому что его не существует!

Как узнать, настоящий ли это бренд Styrofoam ™?

Просто ищите подлинную торговую марку Styrofoam ™! DuPont имеет более 150 регистраций товарных знаков марки Styrofoam ™ по всему миру.

Полистирол| химическое соединение | Britannica

полистирол , твердая, жесткая, блестяще прозрачная синтетическая смола, полученная путем полимеризации стирола. Он широко используется в сфере общественного питания в качестве жестких подносов и контейнеров, одноразовой столовой посуды и вспененных чашек, тарелок и мисок. Полистирол также сополимеризуется или смешивается с другими полимерами, что придает твердость и жесткость ряду важных пластмассовых и резиновых изделий.

Стирол получают реакцией этилена с бензолом в присутствии хлорида алюминия с образованием этилбензола.Бензольная группа в этом соединении затем дегидрируется с образованием фенилэтилена или стирола, прозрачного жидкого углеводорода с химической структурой CH 2 = CHC 6 H 5 . Стирол полимеризуется с использованием радикально-радикальных инициаторов, главным образом, в объемных и суспензионных процессах, хотя также используются методы растворения и эмульсии. Структуру полимерного повторяющегося звена можно представить как:

Подробнее по этой теме

Основные промышленные полимеры: полистирол (ПС)

Эта жесткая, относительно хрупкая термопластическая смола полимеризуется из стирола (Ch3 = CHC6H5).Стирол, также …

Присутствие боковых фенильных (C 6 H 5 ) групп является ключом к свойствам полистирола. Твердый полистирол прозрачен благодаря этим большим кольцевым молекулярным группам, которые предотвращают упаковку полимерных цепей в плотные кристаллические структуры. Кроме того, фенильные кольца ограничивают вращение цепей вокруг углерод-углеродных связей, придавая полимеру заметную жесткость.

Полимеризация стирола известна с 1839 года, когда немецкий фармацевт Эдуард Симон сообщил о его превращении в твердое вещество, позднее названное метастиролом.Еще в 1930 году полимер не нашел коммерческого применения из-за хрупкости и растрескивания (незначительное растрескивание), которые были вызваны примесями, которые привели к сшиванию полимерных цепей. К 1937 году американский химик Роберт Драйсбах и другие сотрудники физической лаборатории Dow Chemical Company получили очищенный мономер стирола путем дегидрирования этилбензола и разработали экспериментальный процесс полимеризации. К 1938 году полистирол производился серийно. Он быстро стал одним из самых важных современных пластиков благодаря низкой стоимости производства больших объемов мономера стирола, простоте формования расплавленного полимера в операциях литья под давлением, а также оптическим и физическим свойствам материала.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасПенополистирол ранее изготавливали с помощью хлорфторуглеродных пенообразователей – класса соединений, запрещенных по экологическим причинам. Теперь вспененный пентаном или углекислым газом, полистирол превращается в изоляционные и упаковочные материалы, а также в пищевые контейнеры, такие как чашки для напитков, картонные коробки для яиц, одноразовые тарелки и подносы. К изделиям из твердого полистирола относятся отлитые под давлением столовые приборы, видеокассеты и аудиокассеты, а также футляры для аудиокассет и компакт-дисков.Многие свежие продукты упаковываются в прозрачные поддоны из полистирола вакуумного формования из-за высокой газопроницаемости и хорошей паропроницаемости материала. Прозрачные окошки во многих почтовых конвертах сделаны из полистирольной пленки. Кодовый номер переработки пластика полистирола – №6. Продукты из переработанного полистирола обычно расплавляют и повторно используют во вспененной изоляции.

Несмотря на свои выгодные свойства, полистирол хрупкий и легковоспламеняющийся; он также размягчается в кипящей воде и без добавления химических стабилизаторов желтеет при длительном пребывании на солнце.Для уменьшения хрупкости и повышения ударной вязкости более половины всего производимого полистирола смешивается с 5-10% бутадиенового каучука. Эта смесь, подходящая для игрушек и деталей бытовой техники, продается как ударопрочный полистирол (HIPS).

Переработка пенополистирола (EPS): создание новой жизни «пенополистирол»

Любой, кто заказал мебель, требующую некоторой сборки, вероятно, знаком с пенополистиролом или EPS. Пенопласты, которые смягчают мебель во время транспортировки, часто изготавливаются из этого материала.Его обычно используют в качестве упаковочного материала, поскольку он легкий, прочный и ему можно придать любую форму. (Технически это не пенополистирол, хотя его часто ошибочно принимают за материал.) EPS также используется для создания многих одноразовых изделий из пенопласта, таких как одноразовые стаканчики.

Итак, EPS есть повсюду, но он имеет репутацию трудно перерабатываемого материала. В то время как отдельные домохозяйства могут быть не в состоянии легко переработать отходы пенополистирола, компании, которые производят много отходов пенополистирола, имеют больше возможностей.

Все о пенополистироле

Полистирол – универсальный пластичный полимер.Пенополистирол получают, когда шарики полистирола нагреваются, расширяются и прессуются в формы. Производители могут изготавливать пенополистирол в виде больших блоков или определенной формы. Последний вариант используется для изготовления упаковки из пеноматериала для таких деликатных предметов, как электроника и хрупкие предметы. Например, дистрибьютор мебели, который упаковывает свою мебель для доставки на склад, может использовать специально отформованный пенополистирол, чтобы обеспечить идеальную амортизацию каждой детали во время транспортировки. Многие другие распространенные пенопласты (например, контейнеры на вынос, картонные коробки для яиц и упаковка арахиса) также изготавливаются из пенополистирола.

Потребители могут спутать пенополистирол с пенополистиролом, который является торговой маркой продукта из экструдированного полистирола, производимого Dow. Они могут предположить, что упаковка из пенопласта, используемая для амортизации коммерческих продуктов для упаковки, представляет собой пенополистирол, хотя на самом деле это технически EPS. Итог: когда вы слышите, как кто-то описывает предмет, сделанный из пенополистирола, есть большая вероятность, что они на самом деле говорят о пенополистироле.

Как и другие изделия из пластика, пенополистирол производится из сырой нефти, и процесс его производства может нанести вред окружающей среде.Переработка этого материала означает, что необходимо производить меньше нового пенополистирола. Поскольку существует большой спрос на переработанный пенополистирол, компании, производящие много отходов пенополистирола, могут получить деньги за то, чтобы направить этот продукт на предприятие по переработке, а не на свалку.

Переработка пенополистирола

Подкованные в переработке потребители могут держать пенополистирол в мусорных баках, потому что они слышали, что пенополистирол и другие изделия из пенопласта не подлежат вторичной переработке.Муниципалитеты часто отказываются принимать пенополистирол путем вторичной переработки, потому что для них это неэкономично. Но это не значит, что пенополистирол нельзя перерабатывать. Этот продукт может обрести новую жизнь благодаря переработчикам, у которых есть возможность его переработать. (Учтите, однако, что даже переработчики, которые перерабатывают EPS, не возьмут ничего, сделанного из этого материала. Такие вещи, как использованные контейнеры для общественного питания и упаковка арахиса, могут быть не приняты.)

Одним из преимуществ EPS является его чрезвычайно легкий вес.Это отлично подходит для снижения стоимости доставки продуктов, упакованных с EPS, но для переработчиков неэффективно перевозить большие количества легких материалов. Решение состоит в том, чтобы уплотнить пенополистирол, по существу обращая вспять процесс расширения и удаляя воздух, который делает пенополистирол таким легким. Есть несколько способов сделать это.

Переработчики, принимающие пенополистирол, сначала отделяют его от других материалов. Полистирол можно подавать в измельчитель, чтобы разрезать его на мелкие кусочки, которые затем можно пропустить через оборудование, которое прижимает пенополистирол до доли его первоначального размера, создавая плотные блоки из сжатого материала.Пену также можно нагреть до тех пор, пока она не превратится в густую пасту, которая экструдируется с помощью устройства, называемого уплотнителем, и формируется в блоки.