Приготовление битумов и составов на основе битумов, дегтей и битумополимеры

Приготовление битумов и составов на основе битумов, дегтей и битумополимеры

Битумы. Расплавленные битумы в чистом виде для гидроизоляции сооружений применяют редко — в качестве грунтовочного материала или для временной гидроизоляции сооружений.

При больших объемах работ битум хранят в специальных битумохранилищах, снабженных разогревателями, битумными насосами и обогреваемыми битумопро-

яами. Выдача битума производится после его разогре-B°j до жидкотекучего состояния (85…100 °С) паровыми, Центрическими и газовыми устройствами. Транспортируют битум с помощью насосов по теплоизолированным битумопроводам с паро- или электрообогревом. Обезвоживание и нагрев битума происходят в битумнонагрева-тельных установках непрерывного или периодического действия, в которые поступают вязкие битумы из битумохранилищ или твердые со склада.

Битумонагревательные установки непрерывного действия используют для подогрева вязких битумов. Битум поступает в котел через загрузочное отверстие, нагревается и обезвоживается дымовыми газами, которые поступают по газоходу из топки. Затем включается в работу смеситель, в который битум подается из котла насосом и из хранилища. Смесь температурой 130…140 °С поступает во вла-гоотделитель, из которого он поступает на лоток, где испаряются остатки влаги и битум стекает в котел. Битум, нагретый до рабочей температуры, насосом подается потребителю по магистрали.

Битумонагревательные установки периодического действия для подогрева твердых битумов при небольших объемах работ. В целях предосторожности емкость т/ ла заполняют на 70…75 %; котел должен быть обо-Кудован циркуляционной системой или мешалкой, что снижает пенообразование; загружать котел следует сухими кусками битума размером не более 10… 15 см. Для гнижения пенообразования можно применять пеногасители СКТН-1 (МРТУ 6-04-184—64 или 38-3-200—65), вводимые в расплавляемый битум, в количестве 2,5 г на 1 т или 2…3 капли полиметилсилоксановой жидкости ПМС-200.

Рис. 1. Схема битумоиагревательной установки непрерывного действия:

1 — топка, 2 — котел, 3— газоход, 4 — насосы, 5 — магистраль к потребителю 6 — магистраль из хранилища

Рис. 2. Битумоварочная установка УБВ-1:

1 — корпус, 2 — форсунка, 3 — вентилятор, 4 — таль, 5 — котел

Горячие составы. Приготовление горячих битумных, мастик начинают с подготовки битумного сплава. После расплавления и обезвоживания легкоплавкого битума (при температуре 105… 110 °С) в него добавляют более тугоплавкий битум (с температурой обезвоживания 160… 180 °С). Допускается повышать температуру сплава до 200 °С в течение не более 1 ч. После полного обезвоживания определяют температуру размягчения сплава и путем добавления легкоплавкого или тугоплавкого битума добиваются заданной температуры размягчения. Затем вводят небольшими порциями наполнитель через сито с ячейками 4X4 мм при включенной мешалке и перемешивают массу в течение 10… 15 мин до однородности. Если необходимо ввести антисептик, то его вводят через сито с ячейками 1х 1 мм.

Мастику можно охладить до 75…80°С, а перед употреблением разогреть до требуемой температуры (160… 180 °С) при перемешивании. Горячие мастики перевозят и хранят в специальных термосах.

Горячие дегтевые мастики готовят, как и битумные, в нагревательных установках, оборудованных мешалками с частотой вращения 30…40 мин-1.

После обезвоживания загружают остальное количество пека и при постоянном перемешивании температуру доводят до 140… 150 °С. Наполнитель вводят за три или четыре раза через сетку с ячейками 4X4 мм. Если при транспортировании температура мастики снизилась до 75…80 °С, перед применением ее подогревают при перемешивании до температуры 140… 150 °С.

После снижения температуры до 180…200 °С вводят при перемешивании наполнитель, просеянный через сито 4X4 мм тремя-четырьмя порциями в течение 10… 15 мин. При необходимости в мастику температурой 160…180 °С вводят антисептик, просеянный через сито 1 х 1 мм, двумя-тремя порциями.

Рис. 3. Термосы для транспортирования и хранения горячих

3. Термосы для транспортирования и хранения горячих

1 — корпус, 2 — котел, 3 — крышка, 4 — привод смесителя, 5 — форсунка,

Битумные эмульсии и пасты получают путем диспергирования (размягчения) битумов в водном растворе эмульгаторов — веществ, облегчающих получение эмульсий.

Для приготовления битумных эмульсий битум очищают от мусора и примесей и обезвоживают при нагревании до температуры 150… 180 °С. Растворы эмульгатора из концентрата сульфитно-спиртовой бражки или комбинированного эмульгатора приготовляют смешением компонентов в воде, нагретой до 80…90 °С. Компоненты загружают в следующем порядке: едкий натр, эмульгатор, жидкое стекло (при необходимости).

Для приготовления битумных паст готовят известно вое тесто смешением с водой негашеной и гидратной известью в соотношении соответственно 1 : 3 и 1:1. ‘Гесто из негашеной извести готовят не менее чем за 15 сут, из гашеной — не менее чем за 2 сут до начала работы. Известковое тесто процеживают через двойное вибросито с отверстиями в свету 2 и 1 мм. Затем тесто смешивают с битумом в растворосмесителях с обогревом. Для этого в полный объем прогретого при перемешивании известкового теста вводят порциями по 2…3 л необходимое количество битума и воды. Пасту перемешивают при температуре 90…95 °С до однородной структуры сметанооб-разной консистенции.

Затем тесто смешивают с битумом в растворосмесителях с обогревом. Для этого в полный объем прогретого при перемешивании известкового теста вводят порциями по 2…3 л необходимое количество битума и воды. Пасту перемешивают при температуре 90…95 °С до однородной структуры сметанооб-разной консистенции.

Эмульсии и пасты хранят в условиях, предотвращающих потери воды и переохлаждения (эмульсии при температуре не ниже 0°С и пасты — не ниже 5 °С). Их следует перемешивать один раз в семь-восемь дней.

Для приготовления катионной битумной эмульсии обезвоженный в котле при 105…110 °С битум подогревают до 180 °С. В другой емкости подогревают воду до 85… …90 °С, куда загружают ПАВ и тонкой струей вводят соляную кислоту. Эмульгатор перемешивают до получения однородного состава. Эмульгатор и битум через сетку с отверстиями в свету 1,5…2 мм подают в диспер-гатор, где смесь перемешивается 15…20 мин.

Битумно-полимерные мастики готовят перемешиванием готовых битумно-эмульсионных паст или мастик с эмульсиями полимеров, латексами и эмульсиями синтетических смол. Перед смешением эмульсии латексов должны быть предварительно стабилизированы водными растворами поташа, казеина или жидкого стекла. Для этого в перемешиваемую эмульсию латекса вводят раствор стабилизатора (3…12% от массы латекса). Затем малыми дозами вводят битумную эмульсионную пасту или мастику. Состав перемешивают 3…5 мин.

Перед смешением эмульсии латексов должны быть предварительно стабилизированы водными растворами поташа, казеина или жидкого стекла. Для этого в перемешиваемую эмульсию латекса вводят раствор стабилизатора (3…12% от массы латекса). Затем малыми дозами вводят битумную эмульсионную пасту или мастику. Состав перемешивают 3…5 мин.

Холодные составы. Холодные асфальтовые мастики готовят смешением битумно-эмульсионной пасты с порошкообразным наполнителем, цементом и другими добавками в следующем порядке.

В растворосмеситель загружают эмульсионную пасту или мастику. В смесь добавляют воду, латекс и другие добавки. При перемешивании вводят минеральный порошок или цемент. Мастики перевозят и хранят в специальных термосах.

Составы на основе хлорсульфированного полиэтилена, модифицированного битумом (ХПБМ), приготовляют из пака ХП-734 второго сорта и нефтяного битума БН-70/30 в диспергаторе ВД-75. Гидроизоляционные покрытия на основе ХПБМ химически стойкие, не растрескиваются, обладают хорошими адгезионными свойствами. В состав марки ХПБМ-2 вводят 2 мае. ч. битума, в состав ХПБМ-1 — 1 мае. ч. битума.

В состав марки ХПБМ-2 вводят 2 мае. ч. битума, в состав ХПБМ-1 — 1 мае. ч. битума.

Примечание. Битумный лак приготовляют растворением битума БН-70/30 в ксилоле, толуоле или сольвенте в соотношении 1 : 1 мае. ч.

Приготовление состава 1 начинают с деления всего объема лака ХП-734 на порции по 20 кг, а битума — на порции по 3…4 кг. Первые 20 кг лака загружают в дис-пергатор и включают его в работу. Добавляют 10… 12 кг битума отдельными порциями. После растворения битума загружают следующие 20 кг лака и т.д. до растворения всех компонентов. Продолжительность диспергирования 1 ч 20 мин при температуре не более 45 °С.

Состав 2 можно приготовить в течение 15 мин в диспергаторе или в смесителе в течение 25 мин при температуре не более 45 °С. Битумный лак приготовляют в диспергаторе. Загружают первые 10 кг растворителя и дис-пергатор включают в работу. Затем загружают 12… 15 кг битума порциями по 3…4 кг. После этого загружают следующую порцию растворителя и т. д. до растворения всего битума.

Читать далее:

Специальные виды гидроизоляции

Оклеенная гидроизоляция

Литая гидроизоляция

Штукатурная гидроизоляция

Окрасочная гидроизоляция

Подготовка поверхности под изоляцию

Приготовление растворов на основе цемента

Приготовление составов на основе полимеров

Лакокрасочные материалы, мастики, штукатурные составы, вспомогательные материалы

Рулонные и пленочные материалы

Что добавляют в битум для эластичности. В какой пропорции смешивать битум и масло для фундамента. Характеристики битумной крыши

При восстановлении крыши или изоляции цоколя часто возникает вопрос: чем разбавить битум? Кровлю на новых строениях заливают им редко, поскольку нынче есть масса более привлекательных вариантов для ее изоляции и покрытия. Но на старых домах за десятилетия их существования накопился такой слой рубероида, что кроме битума вариантов реставрации практически не остается (ведь сдирать множественные наслоения иногда даже не представляется возможным).

Демонтаж рубероидных «пирогов» настолько трудоемок, что народ старается отодвинуть его как можно дальше в будущее, особенно если здание не жилое – гараж, сарай, летняя кухня, пристройка. А для обмазочной гидроизоляции фундамента битум и до сих пор остается одним из самых популярных материалов – дешев, довольно надежен, доступен для самостоятельного использования, пусть работы и сопряжены с тяжелым физическим трудом и некоторой опасностью в проведении. Правда, если стоит цель получить по возможности более надежную фундаментную гидроизоляцию, лучше приклеить по битуму гидроизол или тот же рубероид. В одиночестве битумная обмазка довольно быстро растрескивается и начинает пропускать влагу.

Чем разбавить битум в условиях частного строительства или ремонта?

Особенности битумной обработки

Ушли в прошлое времена, когда битум существовал только в одной, твердой, разновидности.

Сейчас существует довольно большое разнообразие гидроизоляционных материалов этого типа:

Сейчас существует довольно большое разнообразие гидроизоляционных материалов этого типа:- твердые битумы;

- разжиженные битумы;

- битумно-каучуковые мастики;

- битумно-полимерные мастики.

Делается праймер следующим образом:

- Битум колется на мелкие кусочки. Желательно эту операцию производить в тени – при нагревании на солнце он становится вялым и раскалывается неохотно.

- Осколки погружаются в солярку или отработанное масло. По объему – чтобы растворитель покрыл кусочки полностью, но не образовывал большого слоя над ним.

- Когда жидкость приобретет цвет битума, она готова для использования в качестве грунтовки.

Как растопить кусковой битум

Если рассматривать твердый битум в качестве гидроизолятора, то для использования требуется его растопить.

И этого шага избежать не получится. Мало того, в чистом виде битум для нанесения (и дальнейшего существования с функционированием) не слишком пригоден.

И этого шага избежать не получится. Мало того, в чистом виде битум для нанесения (и дальнейшего существования с функционированием) не слишком пригоден.Во-первых, он слишком быстро застывает.

Во-вторых, не слишком плотно заполняет поры – чересчур вязкий и плотный.

В-третьих, очень скоро слой начинает трескаться. Поэтому при работе с битумом обычно соблюдается следующий алгоритм:

- Битум, наломанный на кусочки, плавится в металлической бочке на тихом огне. Причем костер должен быть максимально медленным: при бурном горении в отдельных местах материал уже начинает коксоваться от перегрева, а в других все еще остается твердым.

- После расплавления он оставляется на огне, пока не перестанет появляться пена, то есть, не прекратится обезвоживание.

- В емкость подсыпается наполнитель, в качестве которого лучшим выбором является распущенный асбест, но его найти достаточно трудно. Так что обычно берутся цемент, мел, гипс (в том числе и алебастр), тальк, молотая глина и прочее.

Преследуемая цель: предотвращение образования обмазкой пор.

Преследуемая цель: предотвращение образования обмазкой пор. - Когда наполнитель вымешен, подливается растворитель – он помешает битуму слишком быстро застывать.

Примерное соотношение компонентов таково: половина объема – битум, 30%– солярка, остальное – наполнители.

Остается добавить пару уточнений . Во-первых, не стоит забывать, что битум является горючим материалом и при перегреве или слишком интенсивном нагревании может вспыхнуть. Гасить водой его бесполезно; нужно держать под рукой жестяную крышку для прекращения доступа кислорода. Особенно внимательным нужно быть после добавления солярки: в чистом виде битум возгорается при 230 градусах, с растворителем температура вспыхивания значительно снижается.

Второе: многие предлагают в качестве растворителя использовать отработку, бензин или керосин.

Если с первым вариантом вполне можно согласиться, то 2 последних никуда не годятся: вещества очень летучи и горючи. Большая часть испарится прежде, чем выполнит задачу растворителя, остальное в разы увеличит воспламеняемость.

Разжиженный битум

Его греть как раз не нужно, он уже в подходящей для нанесения консистенции. Однако со временем он может загустеть. В этом случае для его разбавления используются:.

- низкооктановый бензин. С одной стороны, более дешевый и доступный растворитель, но пожароопасность высокая, как и испаряемость. Недопустимо наличие открытых источников огня (в частности, курение), и есть риск надышаться парами до отравления;

уайт-спирит более дорог, зато значительно безопаснее. - Растворитель нужно добавлять понемногу, постоянно его перемешивая. Помните, что он легче битума и собирается на поверхности. Если случайно перелили, можно подождать расслоения и просто слить излишек

Битумные мастики

Растворители остаются одинаковыми вне зависимости, что является вторым компонентом – каучук или полимеры. Мастики хороши тем, что могут использоваться, когда на дворе уже похолодало. К тому же они не нуждаются в подогреве. Однако при низких температурах мастики становятся слишком вязкими.

Чтобы преодолеть их реакцию на мороз, добавляются растворители. В качестве них можно использовать:

Чтобы преодолеть их реакцию на мороз, добавляются растворители. В качестве них можно использовать:- бензин – действует великолепно, но упомянутые недостатки никуда не деваются;

- керосин. Желательно – авиационный, с чем могут возникнуть проблемы. Бытовой же недостаточно чист и может ухудшить качество изоляции. К тому же, он, как и предыдущая позиция, горюч и летуч;

- уайт-спирит. В недостатках – только стоимость. Несмотря на его относительную дешевизну, нужен в большом объеме, так что обойдется в копеечку;

- скипидар: разжижает мастику неплохо, недорог, менее летуч и горюч, чем бензин и керосин, но запах очень характерный;

- нефрас, он же бензин-«галоша»;

- ацетон, сольвент, 646. Наиболее подходящим будет растворитель, рекомендованный к конкретному виду мастики ее производителем. Так что перед принятием решения, чем разбавить битум или мастику из него, ознакомьтесь с рекомендациями изготовителя.

Когда мне понадобилось залить крышу гаража гидроизоляцией, тогда я на своём опыте понял, что не только можно, но и нужно экономить на таких материалах, как битум, вернее битумная мастика.

Сразу хочу поправить вопрос, так как сам столкнулся с тем, что битум и битумная мастика разные материалы. Отличаются тем, что битум по сути это природный или доработанный материал, а битумная мастика – это материал подготовленный для работы с некоторыми примесями.

Существует природный битум, это фракция образуется от нефти при условиях её не правильного хранения, по сути это окислившаяся нефть.

Также битум можно получить путём вакуумной перегонки, но это сложная химическая операция, которую можно произвести лишь при наличии специального промышленного оборудования. При переработки нефти, а именно её концентрировании, получают остаточный или осаждённый битум.

Итак, битум в домашних условиях произвести нет возможности, все рецепты, основанные на изготовлении битума из отработанного масла – это не что иное, как загущение масла, и конечный продукт битумом называться не может.

Также надо ясно осознавать, что в магазинах существует два материала профессионального приготовления:

- битумный праймер

- битумная мастика

Праймер лучше, чем мастика, он быстрее сохнет, антикоррозийные свойства выше, проникающие свойства выше, наносить можно на влажную поверхность, хорошо прилипает. А вот уступает праймер мастике в хрупкости.

А вот уступает праймер мастике в хрупкости.

Итак битумный праймер или мастику получить можно в домашних условиях, не стоит тратить деньги на покупку уже сжиженной мастики. Кстати можно добиться нужной консистенции, которая подойдёт именно для определённых работ.

Рецепт изготовления битума (вернее готового материала) для покрытия крыши гаража:

Надо взять 85% от основной массы обычного твёрдого битума и размельчить его в небольшие кусочки.

Засыпать в металлическую ёмкость надо постепенно, которая разогревается на… например костре или плите, весь битум.

Далее не ожидая, когда битум разогреется, надо добавить пластификатор, самый дешёвый заменитель – это отработанное машинное масло, его надо всего 5%, не более, так как готовый продукт может получиться жидким.

Остальные 10% желательно заполнить каким-нибудь наполнителем, для более стойкой в последствии изоляции. Лично я добавлял туда асбестовую крошку, мне посоветовал это сделать сосед, её маркировка А6-К-30, выглядит примерно так:

Если надо заливать швы, тогда в раствор по окончании готовности можно цемент сыпануть, не много 1-3% от общей массы, лучше всего самый качественный. Он придаст твёрдость и лучшее сцепление с поверхностью.

Он придаст твёрдость и лучшее сцепление с поверхностью.

Теперь об условиях варки:

- Раствора в ёмкости должно быть не более 60-70%, так как его придётся постоянно мешать.

- Не допустимо, чтобы в растворе присутствовала грязь, из-за неё могут появиться трещины.

- Процесс варки должен составлять минимум 3 часа и не должен происходить при высоких температурах.

- фракции сыпать постепенно, по мере расплавления и смешивания их.

- Смесь постоянно мешать и главное снимать образовывающуюся пену с поверхности.

После того, как битумная мастика готова, её надо постоянно подогревать, но использовать надо в ближайшие 12-18 часов.

Не стоит сразу много заливать в трещины и расщелины, старайтесь лить тонкой струйкой и с большим промежутком времени.

Мастики могут иметь различные свойства и характеристики – это обуславливается разными добавками в составе смеси. Изначально битумные и резино-битумные мастики густые. А для эффективного использования их следует разбавлять. Как сделать это правильно? Давайте посмотрим, чем разбавить битумную мастику и как ее приготовить.

Классификация

Каждый материал по составу классифицируется по разным признакам. Так, составы разделяют по условиям применения, а также по добавкам. Отличаются мастики и по технологическим особенностям. Они различаются по возможности эксплуатации при определенной температуре и условиях, обеспечивающих процесс отвердевания, размягчения.

Например, горячие составы предварительно следует разогревать до температур от 160 градусов и выше. После этого можно использовать готовый продукт для изоляционных работ. Холодные же смеси используют иначе. В этом случае придется делать раствор. Чем разбавить каучуко-битумную мастику, зависит от метода нанесения и других факторов. Нагревать холодные виды мастик не следует. Растворители весьма летучи и в процессе отвердевания будут испаряться с поверхности.

По способу приготовления все составы делят на одно- и двухкомпонентные. Материалы из первой группы готовятся максимально просто. Массу можно использовать сразу без необходимости добавления каких-либо ингредиентов.

Массу можно использовать сразу без необходимости добавления каких-либо ингредиентов.

Двухкомпонентные материалы обязательно нужно подготавливать, после этого они готовы к использованию. Чем можно разбавить битумную мастику, зависит от того, где и как будут выполняться изоляционные работы.

Что используют для разведения?

В зависимости от того, куда материал будет наноситься, меняют пропорции и густоту. Иначе состав просто не сможет удержаться на поверхности, прежде чем полностью высохнет. Мастики бывают разные, а значит, продукты для разведения будут тоже отличаться.

Чаще всего для разбавления материалов применяют:

- Автомобильный бензин или керосин.

- Уайт-спирит.

- Бензин “Галоша”.

В большинстве случаев в качестве разбавителей применяют низкооктановые бензины. Процесс полимеризации растворенного состав занимает 24 часа после нанесения. Это при условии, что работа выполняется на открытом воздухе.

Выбирая, чем разбавить битумную мастику, следует обязательно помнить, что даже низкооктановые бензины – это горючие жидкости. Пары любого топлива огнеопасны. В процессе гидроизоляционных работ не стоит применять открытый огонь.

Пары любого топлива огнеопасны. В процессе гидроизоляционных работ не стоит применять открытый огонь.

Что касается пропорций, то они должны соответствовать объему применяемой основы. Если нарушить их, то смесь будет медленней высыхать или возрастет текучесть раствора. Вследствие этого снизится адгезия или потеряются полезные свойства. В этом случае материал не будет нести защитных функций.

Чем можно разбавить резино-битумную мастику? Существуют и другие материалы. Это скипидар, любые виды Не рекомендуется для этих целей использовать ацетон или жидкости на его базе. Некоторые умельцы растворяют мастику в дизельном топливе. В результате смесь получается неоднородной. Однако данный раствор максимально качественно заполняет все трещины и неровности. Если мастика жидкая, у нее лучше адгезия и хорошие изоляционные свойства.

Эластичные и специальные добавки в составе мастик

Бензин, керосин, уайт-спирит – это универсальные растворители. Но выбирая, чем можно разбавить резино-битумную мастику, первым делом стоит решить, какие характеристики нужны от раствора. В зависимости от используемых в составе добавок, материалы делятся на:

В зависимости от используемых в составе добавок, материалы делятся на:

- Битумно-резиновые.

- Битумно-полиуретановые.

- Битумно-латексные.

- Масляные и каучуковые смеси.

Как видно, битум имеется в составе каждого материала. А вот добавки везде отличаются – отсюда и разные свойства. Так, с добавлением полиуретана или каучука можно получить дополнительную эластичность. Это важно для большинства изоляционных работ.

В итоге образуется прочная пленка, которую трудно разорвать. Пленка легко растягивается в 20 и более раз, при этом она не деформируется. Один из вариантов того, чем разбавить качуко-битумную мастику для кровли, – автомобильный бензин.

Антикоррозийная мастика из битума с маслом

Если добавить в состав масло, то полученная смесь не затвердеет. Это важно для обработки труб и других металлических подземных коммуникаций. С добавлением масляных материалов получается клейкая, однако не жесткая пленка. Она не будет трескаться и сможет довольно долго сохранять свою целостность. Данный раствор не боится низких и высоких температур. Это идеальный раствор для обработки систем отопления. А вот для кровельных работ он не подходит.

Добавки в мастику для кровельных работ

Специалисты, отвечая на вопрос, чем разбавить рекомендуют кроме растворителей добавлять также резиновую крошку. Такое покрытие будет прочным и долговечным. А наносить его можно на любые типы поверхностей. Приготовленный таким образом материал выдерживает механические нагрузки, удары и вибрации.

Если добавить в сосав каучук, то можно приготовить холодную смесь, не требующую подогрева. Кроме высоких гидроизоляционных свойств, материал приобретает и антисептические характеристики вместе с высокой теплостойкостью.

Также для кровельных работ можно добавить в мастику и жидкий латекс в виде эмульсии. Это не что иное, как синтетический каучук. Продукт предельно прост в приготовлении и нанесении, имеет отличные эксплуатационные характеристики. Смесь идеально подходит для кровельных работ.

Как готовить правильный раствор

Важный момент в процессе приготовления мастики – это метод ее нанесения на обрабатываемую поверхность. Наносить защитный раствор можно как вручную, так и при помощи специального оборудования. Ручной метод нанесения актуален, когда объем работ небольшой. Если же требуется нанести состав на большую площадь, тогда применяют механизированные методы нанесения. От того, каким способом мастика будет наноситься, зависит ее метод смешивания. Чем разбавить резино-битумную мастику? Перед тем как заняться приготовлением смеси, нужно подготовить поверхность, на которую состав будет наноситься.

Если на покрытии наблюдаются отслоения, его следует тщательно зачистить, а затем высушить. После этого рекомендуется нанести слой грунтовочного состава, который может взаимодействовать с мастиками. Эти грунтовки называют битумными продается в уже готовом виде. Но его можно приготовить своими руками. Далее расскажем, как именно.

Как приготовить праймер

Применение грунтовки – это гарантия надежного приклеивания материалов для гидроизоляции к пористым и не гладким поверхностям. Состав подходит для грунтования бетонных оснований, цементно-песочных стяжек.

Состав подходит для грунтования бетонных оснований, цементно-песочных стяжек.

Праймер – это раствор нефтяных битумов. Температура размягчения материала – 80 градусов и более. Для тех, кто не знает, чем разбавить битумную мастику, специалисты рекомендуют применять органические растворители. Что это может быть? Это керосин, нефрас, бензин. Их добавляют в пропорции 1 к 1 или 1 к 5 по массе основы.

Для изготовления праймера понадобится чистый битум – необходимо несколько кусков. Далее бруски растворяют в бензине или в Сперва в подготовленную емкость заливают растворитель – бензин либо отработку. Далее жидкость нагревают, а после в емкость добавляют измельченный битум.

Раствор разогревают до температур от 190 до 200 градусов. В процессе нагревания нужно постоянно перемешивать массу. Далее готовят емкость, способную выдержать высокие температуры. Объем ее определяют по количеству раствора. Для небольших площадей подойдет ведро. Его хватит на несколько квадратных метров.

Заключение

Итак, мы выяснили, чем разбавить битумную мастику для фундамента. Специалисты по строительству в процессе приготовления изоляционного материала дают разные советы. Так, при использовании бензинов и дизеля могут появиться комки. Но разводить нужно так, чтобы смесь не была чрезмерно жидкой – это влечет за собой большой расход мастики.

Такой строительный материал, как битум уже очень давно применяется для заливки крыш. Возможно причина популярности битума в его дешевизне. Но предпочитая его другим более дорогим материалам, не забывайте о том, что битум недолговечен. Особенно большую опасность для него представляют прямые солнечные и лучи, от этого он начинает плавиться и течь. А в зимнее время от сильных морозов он трескается и от этого могут быть протечки в крыше гаража.

Но если Вы все-таки решили воспользоваться таким строительным материалом, как битум, то рассмотрим процесс его готовки к заливке.

Для того, чтобы приготовить около 10 кг битумной мастики, потребуется:

- 8,5 кг битума

- 1 кг наполнителя (им могут быть торфяная крошка, асбест, опилки мел, измельченная минеральная вата и т.

д.)

д.) - 0,5 кг отработанного картерного масла.

Варить битумную смесь лучше всего в котле с толстыми стенками, с плотно закрытой крышкой. В тонкостенных емкостях битум может подгорать.

Нагревать битум нужно постепенно на малом огне.

Температура нагревания битума колеблется в диапазоне 160-200 градусов. Разогревать 1-3 часа в зависимости от температуры разогрева, чем она выше, тем меньше греем битум.

При температуре, выше указанной максимальной (220 и выше)в битуме образуется кокс, который существенно ухудшает свойства битума (он может трескаться).

Самым верным признаком перегрева битума является появление зелено-желтого дыма и пузырей.

Варим битум до однородного состояния и появления глянцевой поверхности.

После этого снимаем его с огня и добавляем маленькими порциями наполнитель и картерное масло. И сразу же горячим битумом начинаем аккуратно заливать крышу гаража, которая к этому моменту должна быть тщательно очищена от всякого рода загрязнений, просушена и подготовлена под заливку. При нанесении битума используем кватч или наносим битум наливным способом.

При нанесении битума используем кватч или наносим битум наливным способом.

Затем на горячий битум наклеивается рубероид, чтобы в дальнейшем предотвратить перегревание битума на солнце.

Битум для заливки крыш можно сварить самому на костре, берём бочку или большую кастрюлю (так как битума обычно нужно много), берём 10 кг смолы, литр отработки (моторное масло, можно приобрести на СТО) и килограмм строительного мела.

Ставим кирпичики на ребро, на него емкость, в емкость смолу (кладите примерно пару кило, а потом при расплавлении будите подкладывать остальную), разжигаем костёр под емкостью, используя небольшие щепки (огонь стараться поддерживать небольшой, чтоб смола расплавилась, а не кипела вокруг не расправленных кусков.

Как только смола расплавится по чуть-чуть, засыпаем мел и вливаем отработку, тщательно размешиваем – всё готово, можно смолить крышу и клеить рубероид.

Приготовленный битум при остывании застынет в емкости, его можно повторно разогревать и использовать.

Заливка крыши битумом дело нужное и сделать эту работу нужно так чтобы потом долго к ней не возвращаться, что бы не было протечек. А делается это просто по старинке, если можно так сказать. Берем большую старую емкость – например железную бочку, закидываем в нее куски битума (луче куски сделать поменьше) ставим на треногу и поджигаем паяльную лампу даем битуму расплавится полностью. Затем в битум добавляем отработку (это отработанное машинное масло) тщательно размешиваем и потом мел и тоже размешиваем. Пропорции такие: 10 кг. битума; ! литр отработки; 1 кг мела.

Интересы: Интересы не указаны.Последние комментарииКомментариев нет. | Чем развести гудрон до жидкого состояния (понедельник,12 марта 2018) Я искала ЧЕМ РАЗВЕСТИ ГУДРОН ДО ЖИДКОГО СОСТОЯНИЯ . НАШЛА! залил вчера сверху бензином — за сутки Все твердые вариации нуждаются в плавлении. Чем разбавить битумную мастику. Чтобы точно узнать, как развести смолу для покраски фундамента, необходимо понимать, какие показатели вы хотите получить. Гидроизолирующими – предполагают введение армирующих наполнителей (отвердителей), именно такими жидкими смолами заливают плоские крыши и кровли с малым (до 10 градусов) уклоном пламя и спокойно работаете дальше.. догрели до жидкого состояния как кефир. После примерно получаса жидкий гудрон еще не появился. |

Авторизация

Но разводить нужно так, чтобы смесь не была чрезмерно жидкой – это влечет за собой большой расход мастики. Чем развести гудрон до жидкого состояния- ПРОБЛЕМЫ БОЛЬШЕ НЕТ!

Решая чем развести битумную мастику, остановите свой выбор на одном из приведенных ниже вариантов:

бензин. Добрый день!

Можно ли добавлять жидкое стекло в битумную мастику?

В этом случае вопрос «чем развести битумную мастику?

» не появляется. Она же как гудрон и мазать очень не удобно не разведенную. ещё я слышал, что вайт спиритом разводят.

Ремонт и санация трещин в асфальте при помощи жидкого битума Для этого, небольшое количество мастики разводят уайт-спиритом, примерно, на одну часть мастики, идет 3 – 4 части растворителя.

Часто видел раньше как битумную мастику разбавляли обычным керосином до состояния похожего на манную кашу Ещё применяли при разбавлении 76 бензин

Не подскажете, чем разводите вы, кроме специальных разбавителей этой фирмы?

Я разводила уайт спиритом. Налила в битум и дала постоять поболтала и через время стал пожиже.

Развести кирпичи ни в одном растворителе невозможно. В какой-то степени битум в него перейдет, однако – достаточно незначительной. Как разбавить и чем развести водоэмульсионную краску?

http://www.greenmama.ru/nid/3341062/

http://www.greenmama.ru/nid/3341061/

http://www.greenmama.ru/nid/3442711/

http://www.greenmama.ru/nid/3452769/

Технология укладки рубероида на крышу

Классификация мастик

Использование мастики для кровли

Рубероид используется для кровельных работ уже очень давно и за это время снискал славу самого надежного бюджетного материала. В основе рубероида лежит кровельный картон, пропитанный нефтяным битумом и покрытый специальной крошкой.

Делаем битумный праймер двумя способами – инструкция с видео

Данный материал с успехом используется для кровельных работ на объектах хозяйственного или промышленного назначения.

Для монтажа и ремонта покрытия из рубероида необходимо использовать специальные мастики, представленные на рынке в широчайшем ассортименте. О том, чем заклеить рубероид на крыше, и пойдет речь в этой статье.

Технология укладки рубероида на крышу

Рубероид – это рулонный кровельный материал, для изготовления которого используется специальный картон плотностью 200-420 г/м2 и битум. Сочетание данных материалов позволяет создать достаточно надежный гидроизоляционный материал, эффективность которого увеличивается с количеством уложенных слоев.

Монтаж рубероида может осуществляться тремя способами:

- Механический . Данная технология укладки рубероида является самой традиционной и используется очень давно, что обуславливается отсутствием альтернатив. Механический монтаж рубероида заключается в креплении материала при помощи толевых гвоздей.

Способ достаточно прост в реализации, но не очень эффективен с точки зрения долговечности конструкции – наличие отверстий в рубероиде негативно влияет на его гидроизоляционные свойства.

Способ достаточно прост в реализации, но не очень эффективен с точки зрения долговечности конструкции – наличие отверстий в рубероиде негативно влияет на его гидроизоляционные свойства. - Наплавление . Технология кровли из рубероида наплавлением имеет некоторые ограничения: во-первых, для нанесения покрытия требуется специальное оборудование, а во-вторых, данный метод не подходит для горючих оснований. Технология монтажа предполагает использование газовой горелки, которой прогревается клейкий слой, имеющийся на нижней стороне рубероида.

- Приклеивание . Для реализации данного метода используются различные мастики, имеющие клеящие свойства. Все укладываемые слои рубероида промазываются битумной мастикой и надежно приклеиваются к поверхности крыши. Этот способ на сегодняшний день считается самым эффективным, поскольку в результате получается монолитный нахлест рубероида на кровле.

Классификация мастик

Мастика для рубероида представляет собой клеевой состав, позволяющий надежно и герметично укладывать слои рубероида. Существует масса фирменных мастик, которые можно приобрести в готовом виде, а при необходимости можно сделать аналогичный состав самостоятельно. Впрочем, особого смысла в этом нет – большинство мастик имеют довольно низкую стоимость.

Существует масса фирменных мастик, которые можно приобрести в готовом виде, а при необходимости можно сделать аналогичный состав самостоятельно. Впрочем, особого смысла в этом нет – большинство мастик имеют довольно низкую стоимость.

Мастика для рубероида на крышу изготавливается в двух формах:

- Холодная . Холодные мастики отличаются тем, что их можно наносить без предварительного прогрева. Помимо битума, в состав таких мастик входит растворитель (бензин, керосин или дизельное топливо). Для приготовления таких составов самостоятельно нужно взять битум и растворитель в пропорции 3:7, расплавить битум и перемешать с растворителем. После остывания смола для рубероида сохраняет жидкую консистенцию. Как правило, холодные мастики обходятся дороже, а их расход выше, поэтому использовать такие составы целесообразно только для небольшого ремонта или монтажа рубероида на небольшой крыше.

- Горячая . Для изготовления горячих мастик используется твердый битум, который при нанесении необходимо предварительно разогревать.

Процесс изготовления выглядит так: толстостенная емкость заполняется битумом примерно наполовину и греется на медленном огне с постепенным добавлением присадок и масла. На создание горячей мастики уходит больше времени, а работать с ней можно только в том случае, пока она разогрета. Такие составы оптимально подходят для обработки поверхностей, имеющих большую площадь – это выходит гораздо экономичнее по сравнению с холодными мастиками.

Процесс изготовления выглядит так: толстостенная емкость заполняется битумом примерно наполовину и греется на медленном огне с постепенным добавлением присадок и масла. На создание горячей мастики уходит больше времени, а работать с ней можно только в том случае, пока она разогрета. Такие составы оптимально подходят для обработки поверхностей, имеющих большую площадь – это выходит гораздо экономичнее по сравнению с холодными мастиками.

Создавая мастику своими руками, нужно очень внимательно следить за температурой и консистенцией битума. Если материал обрабатывается правильно, то от него будет исходить дым серого света и легкое шипение. При наличии желтого дыма или пузырей от использования такого состава лучше воздержаться.

Использование мастики для кровли

Кровельные мастики необходимы для выполнения следующих задач:

- Приклеивание рубероида . Нанесенная на нижнюю сторону рубероида мастика обеспечивает его фиксацию на кровле. Мастикой необходимо обрабатывать каждый слой, а при укладке материал нужно разглаживать, чтобы под ним не образовывались пузыри.

Уложенный на битумной мастике рубероид обеспечивает надежную гидроизоляцию кровли.

Уложенный на битумной мастике рубероид обеспечивает надежную гидроизоляцию кровли. - Грунтование основы . Битумная мастика хорошо подходит для грунтования основания кровли, необходимого для повышения адгезии между материалами. Такая обработка особенно важна, если рубероид будет укладываться на бетонную поверхность, которая отличается наличие пор и не очень гладкой поверхностью.

- Ремонт кровли . Если крыша была изготовлена из рубероида, то для ее ремонта вполне подойдут битумные мастики. Дело в том, что при эксплуатации рубероид приобретает небольшие повреждения, для устранения которых достаточно будет небольшого количества битумного состава.

- Обмазочная гидроизоляция. Мастики могут использоваться как отдельный материал для создания гидроизоляционного слоя, защищающего определенную поверхность от влаги.

Заключение

Для укладки рубероида активно используются битумные мастики, повышающие гидроизоляционные свойства покрытия и обеспечивающие его бесшовное соединение. Работать с такими составами очень просто, а при необходимости их можно создать самостоятельно, соблюдая необходимые пропорции и поддерживая оптимальную температуру.

Битумная крыша создается из битумной черепицы, которая бывает двух видов, отличающимися только создающимся на крыше характером рисунка и внешним видом:

Мозаика

Характеристики битумной крыши.

Основные характеристики, которыми обладает битумная крыша (это же и ее основные преимущества) следующие:

Длительный срок службы: минимум 10 лет составляет срок службы этого кровельного материала. По утверждению большинства фирм-производителей, данное покрытие прослужит до 100 лет! Но насколько это утверждение правдиво показать сможет только время.

Как развести битум для гидроизоляции

Однако уже доказан тот факт, что битумная крыша надежно служит до четырех десятков лет.

Обладает стойкостью к воздействию факторов окружающей среды: битумная крыша устойчива к любым микроорганизмам и грибкам, не подвергается коррозии, не гниет.

Отличная шумоизоляция: обеспечивает полную тишину в помещении при сильных ливнях или граде.

Простой монтаж: использование мягкой черепицы позволяет легко произвести покрытие крыши любой сложности.

Экономичность: достаточно низкий процент отходов имеет битумная черепица (около 10%). У других же видов кровельных материалов, этот показатель составляет 30-40%.

Прочность и легкость: удельный вес черепицы для создания битумной крыши составляет 8 кг/м2, что дает возможность использовать ее для быстровозводимых сооружений.

Недостатки битумной крыши:

Невозможность применения мягкой черепицы для покрытия крыш с градусом наклона до 12 – главный недостаток, которым обладает битумная крыша .

Ремонт битумной крыши трудно производить человеку, в данной области не являющемуся специалистом. Связано это с тем, что при укладке битумная черепица между собой склеивается целыми листами.Трудоемким процессом является замена даже небольшого куска кровли.

Требуется сплошная деревянная обрешетка крыши, что намного дороже делает процесс покрытия крыши.

Особая аккуратность необходима при покрытии мягкой черепицей. Связано это с тем, что при деформации листы этого материала теряют свои шумоизоляционные гидроизоляционные свойства.

Высокая стоимость. Но благодаря низкому проценту отходов, для крыш со сложной конструкцией, этот вид покрытия является одним из наиболее экономических выгодных.

Как заливать крышу битумом – лучшие эксперты Москвы и области дают свои советы!

Если Вы владелец гаража, наверняка сталкивались с протечками крыши. Справиться с подобной проблемой можно своими силами с использованием недорогого и практичного материала битума. Итак, давайте рассмотрим более детально, как заливать крышу битумом.

Выполнение работ от А до Я

От точного соблюдения технологии работ зависит влажность в помещении, что особенно важно для вашего авто. Какие материалы Вам понадобятся, чтобы залить крышу гаража битумом в брикетах 70/30 марки Лукойл, и как сделать все максимально правильно, мы расскажем прямо сейчас. Стоимость такой технологии будет невысокой, если выполнять все работы своими руками.

Стоимость такой технологии будет невысокой, если выполнять все работы своими руками.

Нюансы плоской крыши гаража

99% гаражей имеют плоскую крышу, что наиболее оптимально для таких строений. Крыша выполняется из железобетонных плит, которые опираются на гаражные стены. Несмотря на низкую стоимость такой конструкции, она отличается такими недостатками:

- Наличием щелей между ж/б плитами перекрытия, а также на участках стыков плит и стен гаража.

- Возможностью использования только рулонных гидроизоляционных материалов.

- Необходимостью обустройства стяжки поверхности.

Как выполнить гидроизоляцию?

Перед тем, как приступить к ремонту крыши, поверхность тщательно очищается от мусора, грязи и пыли, кровельное покрытие тщательно изучается на наличие протечек и повреждений ж/б плит.

Работы должны выполняться исключительно в сухую теплую походу. Если поверхность кровли влажная, необходимо просушить ее паяльной лампой или горелкой.

Обратите внимание! Если старое кровельное покрытие имеет вздутия, дыры и отслоения, Вам придется выполнить новую бетонную стяжку тонким слоем.

Теперь можно приступать к гидроизоляционным работам. Для этого Вам понадобятся такие материалы:

Кроме того, Вам необходимо будет запастись шпателями, кистями, ёмкостью для битума, острым ножом и другим инструментом.

Количество битума, которое вам понадобится для заливки крыши, рассчитывается в зависимости от площади основания и наличия на нем неровностей. Практика показывает, что для покрытия среднестатической кровли гаража площадью 30 м2 Вам вполне хватит двух ведер битума в брикетах, купить который сейчас выгодно на нашем сайте. Для нагрева битума используем удобную металлическую ёмкость.

Важно помнить, что в процессе разогрева битума в него необходимо добавлять низкооктановый бензин, который будет препятствовать воспламенению горячей жидкости.

Подготовка поверхности

Все щели, трещины и отслоения тщательно обрабатываются грунтовкой, а окончательное выравнивание выполняется с помощью горячего битума. Не забывайте, что битумный слой не должен превышать 5 мм, иначе зимой кровельное покрытие может покрыться трещинами и разрывами, а Вам придется опять его ремонтировать.

Этапы монтажа

При укладке кровельного материала на старое покрытие поверхность крыши предварительно прогревается горелкой. После того, как битум залит, можно приступать к монтажу рубероида:

- Материал укладывается внахлёст с напуском в 15 см, тщательно прогревается и плотно утрамбовывается, швы и стыки обрабатываются специальным мягким валиком.

- Сверху на кровельное покрытие снова заливается тонкий слой бетона. Второй слой кровельного материала укладывается перпендикулярно первому. Края подворачиваются и закрепляются шиферными гвоздями. Сверху покрытие снова смазывают качественной битумной мастикой. Чтобы защитить его от механических повреждений и стыки и края желательно покрыть битумным праймером проверенного бренда.

- Финишное покрытие должно иметь присыпку из каменной крошки, которая защитит материал от ультрафиолета и механических повреждений.

Не забывайте, что укладка рубероида может выполняться только на горячий битум.

- После того, как все работы выполнены необходимо проверить качество стыков и отсутствие на крове пузырей.

Как видите, заливка крыши гаража битумом по силам даже человеку, далекому от строительства. При строгом соблюдении технологии монтажа и использовании долговечных материалов на синтетической основе, такое покрытие сможет служить не менее 15 лет, надежно защищая гараж от палящего солнца, дождя и снега. Выгодные цены на битум в нашей компании помогут сделать Вашу кровлю надёжной за малые деньги!

Возник вопрос? Хотите оформить заказ?

Звоните прямо сейчас! +7 (499) 638-28-96

Мастики Битумные (рецепт и описание). Машина для приготовления битумных мастик в условиях строительства и ремонта магистральных газопроводов

Мастика является универсальным гидроизоляционным материалом, широко используемым в ходе строительных работ. Данный материал представляет собой продукт переплавки битума, лишенный таких недостатков битума, как хрупкость при морозах и чрезмерная текучесть при сильной жаре. Мастика обладает достаточно вязкой консистенцией, благодаря чему на вертикальные поверхности ее можно наносить довольно тонким слоем. Со временем этот слой не оплывает.

Мастика своими руками

Чтоб сделать мастику самостоятельно, вам понадобятся:

- куски чистого битума,

- наполнители,

- пластификаторы.

Допустим, вы хотите получить 10 килограмм готовой смеси. Тогда возьмите чистого битума 8,5кг, наполнителя 1кг (лесной мох или опилки, торф, минеральная вата, каучуковая крошка, асбест), пластификатора 0,5кг (отработанное масло). Мастику лучше всего варить в специальных котлах, оснащенных толстыми (не меньше 3мм) стенками, крышкой. Такие стенки позволят равномерно распределить тепло, чтобы битум не пригорел.

Правила варки

- Котел можно загружать не более чем на 70%. В противном случае мастика может выплескиваться.

- Котел необходимо установить не прямо на огне, а в стороне от него на подставке.

- Лучше всего поддерживать температуру варки в пределах 190С. При более высоких температурах битум может разложиться.

- Старайтесь не допускать перепадов температур – в итоге у вас получится однородная по составу мастика. Как узнать, что температура чересчур высокая? Очень просто. Первый признак перегрева – это появление желто-зеленых пузырей.

Процесс варки

- Перед началом варки крупные куски битума раскрошите на более мелкие, очистите их от грязи и песка.

- Весь процесс плавки битума должен протекать очень медленно, на протяжении примерно трех часов.

- Наполнитель должен быть измельчен, просушен и прогрет.

- Вводить наполнители и пластификаторы следует постепенно.

- Варящуюся смесь надо регулярно помешивать (при помощи лопаты), снимать с нее пену.

- После того, как пена опадет, и поверхность смеси станет полностью гладкой, можно добавлять пластификатор.

- Потом снова все хорошенько перемешивают.

- Все – мастика готова.

Срок годности

Варить мастику желательно непосредственно перед ее применением. Дольше, чем 24 часа, она храниться не может. В ходе использования мастика постоянно должна быть горячей (примерно около 120° С).

Грунтовка своими руками

На голые поверхности мастику не желательно наносить. Поверхности заранее надо наделить хорошей адгезией, для чего они очищаются от мусора и грунтуются. Грунтование обеспечит высокий уровень прочности нанесенного слоя мастики.

Состав грунтовки простой: раствор битума плюс бензин в пропорции один к трем.

Процесс приготовления

- Для того чтоб приготовить грунтовку, надо горячий (примерно 70° С) битум поместить в бензин.

- Битум кладут небольшими порциями и перемешивают до полного растворения.

- Чтобы избежать наличия твердых включений грунтовку можно отфильтровать через мелкую металлическую сетку.

Нанесение

Грунтовку надо наносить в два слоя (или в три слоя). Перед нанесением последующих слоев выжидают 10-15минут. Потом поверхности покрывают мастикой.

Для гидроизоляции сегодня применяется широкий ряд продуктов, включая битум и мастики на его основе. Большой выбор требует серьезного подхода в оценке материала на применимость в каждом конкретном случае.

Возведение любого здания начинается с фундамента. От его прочности и долголетия зависит срок эксплуатации дома или другого сооружения. На оба эти факторы напрямую влияет качество гидроизоляции. Поэтому, без мастики не обойтись. Какую выбрать для качественной гидроизоляции, зависит от предназначения и вида. Готовят битумную мастику для гидроизоляции фундамента и своими руками.

Битумная мастика

Битумная мастика классифицируется по таким признакам:

- Различается по способу приготовления – холодная, горячая.

- Различается по предназначению. Битумная мастика используется для разных работ – кровельно-изоляционная, гидроизоляционно-асфальтовая, антикоррозийная и приклеивающаяся.

- Различается по способности к затвердеванию. Подразделяется на твердеющие составы и те, которые не отвердевают.

- Различается по виду наполнителя. Как связывающие компоненты используются разные вещества. Поэтому мастика подразделяется на масляно-битумную, битумно-полимерную, битумно-латексную, битумно-каучуковую.

- Различается по типу разбавителя. Одни растворяются водой, другие – органическими растворителями или веществами.

- Различается по составу – одно- и двухкомпонентная.

Свойства битумной мастики для фундамента

Для гидроизоляции фундамента битумная мастика – незаменимое средство. Два способа гидроизоляции: первый – мастика склеивающее вещество между наплавляемым материалом и основой фундамента, а второй – наносится непосредственно на основание фундамента слоями. Благодаря качествам компонентов, у битумной мастики следующие свойства:

- Покрывает основу фундамента влагонепроницаемой пленкой с высокими физическими характеристиками. Она прочна, не растрескивается, устойчива к температурным перепадам и не боится воды.

Гидроизоляция фундамента

- Мастика противостоит появлению и распространению плесени и грибка по основе фундамента.

- Мастика закрывает поры и мелкие дефекты основания фундамента – сколы, трещины и т. д.

- У нее высокая адгезию с любым типом основания фундамента.

- Мембрана с высокой эластичностью и устойчивостью к механическим воздействиям.

Инструкция по выполнению гидроизояции фундамента

Работа с мастикой требует соблюдения техники безопасности. Надевают очки, перчатки, закрывают волосы и открытые участки кожи. Респиратор нужен, если температура воздуха высока.

Горячую мастику перед тем, как приступить к гидроизоляции, разогреть до температуры, указанной в инструкции производителя. Это +160 градусов для битумно-масляного состава. Холодная сразу готова к применению. Горячую мастику с целью гидроизоляции наносят на мокрую поверхность, а холодную – нет.

Подготовка поверхности для гидроизоляции под все виды составов идентична:

- Фундамент обязательно очистить, обезжирить и просушить.

- Дефекты поверхности заделать шпаклевкой или цементным раствором, после чего покрыть битумным праймером. Он продается в любом магазине, но его готовят и своими руками. Для этого развести растворителем немного мастики.

- Перед использованием холодной мастики ее следует размешать. Если она двухкомпонентная, не забывать добавлять отвердитель.

Своими руками битумную мастику лучше наносить валиком или кистью Некоторые мастера рекомендуют использовать для гидроизоляции капроновую щетку, а кистью наносить праймер. Важно соблюдать два условия – толщина слоя не превышает значение, рекомендуемое производителем, и слой наносится равномерно.

Гидроизоляция своими руками

Вертикальные поверхности покрывают сверху вниз. Обмазочный способ гидроизоляции битумно-масляной мастикой допускается использовать, если величина гидростатического напора менее 2 метров. Если она больше, то рекомендуется брать состав с полимерами.

Мастика наносится несколькими слоями. Каждый ложится на уже высохший предыдущий. Готовность определяется касанием руки. Если не липнет, покрывают следующим. Толщина каждого слоя варьируется от глубины залегания фундамента. Когда она меньше двух метров, достаточно двух по 1 мм толщиной. Если глубина более, требуется три слоя толщиной по 1,5 мм каждый.

Очистить инструмент от засохшей мастики можно растворителями и специальными смывками. Иногда помогает керосин.

Мастика своими руками

Если бюджет небольшой и нельзя купить состав, делают мастику своими руками. Для этого нужно запастись следующим:

- Битумом.

- Наполнителями.

- Пластификаторами.

Количество зависит от требуемого объема. Представим расчет для 10 кг готовой мастики. Понадобится 8,5 кг битума, 1 кг наполнителя и полкило пластификатора. По ингредиентам: наполнителем берут минвату, опилки, асбест или каучуковую крошку. Роль пластификатора сыграет отработанное минеральное масло или керосин.

Битум раскрошить на мелкие куски. Наполнитель тоже размельчают. Битум сложить в металлическую емкость с толстыми стенками и поставить на огонь.

Варка битумной мастики

Состав при нагреве расширяется, поэтому емкость берут достаточно большой.

Для плавления содержимого поддерживать температуру не более 190 градусов, иначе битум разложится. Признак начала – появление пузырей желто-зеленого цвета. Если температура более или менее постоянная, то мастика сварится однородной по составу. Добавлять наполнитель и пластификатор требуется постепенно. Смесь должна регулярно перемешиваться. Появляющуюся пену снимать чем-нибудь плоским.

Когда пена осядет, начинать добавлять пластификатор. После этого состав снова перемешать. На этом процесс варки считать оконченным. Хранится мастика, созданная своими руками, может не более суток. Температура в момент нанесения +120 градусов.

Битумная грунтовка своими руками

Если поверхность не обработать праймером, то адгезия мастики снизится. Прочность гидроизоляционной пленки будет недостаточной.

Грунтовка битумная представляет собой смесь бензина и растворенного битума в пропорции три к одному.

Своими руками ее делают так. Разогретый до 70 градусов битум опустить в емкость с бензином или керосином. Делать это не спеша, маленьким кусочками и постоянно перемешивая до полного растворения битума. Крупные фракции удалять или профильтровать через сетку с мелкими ячейками.

Расход

Расход материала зависит от обрабатываемой площади и числа слоев. На него влияет материал, из которого сделана основа, и его плотность. На расход влияет состав и качество продукта.

Обычно расход в пределах от 300 до 900 граммов на метр квадратный.

Битумная мастика в упаковке

Зависит расход и от того, каким способом выполняется гидроизоляция. При обмазочном потребуется больше, поскольку нужно больше слоев большей толщины.

Примерный расход узнают из информации производителя на упаковке. Там указываются усредненные данные, но по ним ориентируются. На расход влияет факт, была ли использована грунтовка или нет.

На видео можно ознакомиться с процессом приготовления праймера и мастики:

Выбор

Выбор большой. Чтобы не ошибиться, получают максимум информации о каждом типе состава, его особенностях, характеристиках и свойствах. Знакомятся с отзывами на специализированных сайтах и рекомендациями специалистов. Желательно, чтобы рекомендации были подкреплены примерами из практики.

В магазине оценивают внешний вид упаковки, интересуются сроком годности. Если все устраивает, проводят маленький тест на взвешивание. Дело в том, что нормальный продукт содержит компоненты, которые легче воды. Кроме того, состав наливают на заводе горячим, а значит в расширенном состоянии. Если пятилитровая емкость весит 5 кило и более, то возникает вопрос к качеству.

Что касается составов, сделанных своими руками, то лучше не выполнять с их помощью серьезных работ. На таком материале не стоит экономить.

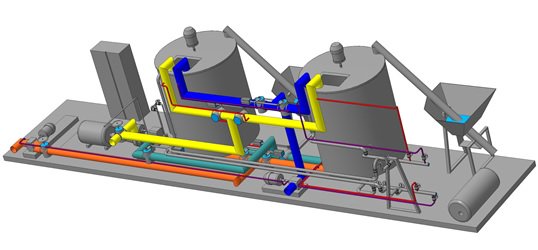

Вконтакте

Полезная модель относится к машинам непрерывного действия для расплавления битумных мастик горячего применения и автоматического поддержания температуры мастики, необходимой для выполнения технологического процесса нанесения расплавленной битумной мастики на поверхность магистрального газопровода в условиях строительства и ремонта. Преимущество машины для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов заключается в том, что машина состоит из двух битумоплавильных котлов, соединенных между собой технологическими битумопроводами при этом по мере расплава в одном из котлов твердой мастики жидкая фракция постепенно перекачивается специальными насосами в другой котел, в котором постоянно поддерживается та температура жидкой фракции, которая регламентирована в технологическом регламенте ее применения. При этом процесс расхода жидкой фракции тут же пополняется из другого котла. Разогретую до 170-190°С мастику приготавливают в течении 2-4 часов, перекачивают в котел готовой мастики и выдерживают при температуре 160-180°С не более 3-х часов до полного выпаривания влаги. Готовая мастика с помощью битумных шлангов подается битумными насосами в изоляционную машину и с ее помощью наносится на поверхность ремонтируемого трубопровода. Дальнейшая работа котлов может осуществляться какое угодно время без технологических остановок, что позволяет значительно увеличить производительность производства изоляционно-укладочных работ на магистральных газопроводах. Основные рабочие инструменты-котлы расположены на раме машины и связаны между собой технологическими битумопроводами, для запуска работы котлов применяется таймерное устройство и система автоматизированной перекачки жидкой фракции из одного котла в другой. Для обеспечения определенной температуры мастики в котле и распределения этой температуры в заданных диапазонах используются автоматизированные устройства подачи газа в форсунку и непрерывного перемешивания битумной мастики в котлах. Для подогрева рулонного материала (армирующий, кровельной и т.д.) при производстве работ в зимнее время на машине имеется специальное место подогрева, запас брикетов мастики хранится на площадке на поверхности котлов. Использование предлагаемой для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов машины снизит трудозатраты на эксплуатационное обслуживание и энергоемкость устройства, повысит его надежность и производительность с одновременным повышением качества приготовления мастики, уменьшит потери материала, что обеспечит экологическую безопасность производства работ при строительстве и ремонте магистральных газопроводов путем отсутствия загрязнения окружающей среды.

Полезная модель относится к машинам непрерывного действия для расплавления битумных мастик горячего применения и автоматического поддержания температуры мастики, необходимой для выполнения технологического процесса нанесения расплавленной битумной мастики на поверхность магистрального газопровода в условиях строительства и ремонта.

Известна установка для приготовления и нанесения гидроизоляционных материалов типа мастик, содержащая прицеп с рамой, емкость с трубопроводом, всасывающий патрубок, выпускной кран, насос с электромотором, шланги. Непосредственно в емкости установлена лопастная мешалка, выполненная с отверстиями в корпусе, а под днищем емкости расположены теплонагреватели, каждый из которых помещен в отражатель, имеющий в поперечном сечении форму гиперболы, обращенной вогнутой частью в сторону днища емкости (Авт. св. СССР № 285021, 1970).

Недостатком известной установки являются необходимость частой чистки системы трудопроводов (внутренней магистрали и внешней шланги с распылителями) специальным промывочным материалом, усложненная конструкция теплонагревателей. Все это свидетельствует о высоких трудозатратах на эксплуатационное обслуживание. Кроме того, данная установка совершенно не пригодна для использования при ремонте кровель повышенной этажности, так как предназначена в основном для наземного передвижения и нанесения гидроизоляционных материалов, в частности дорожных покрытий.

Известна установка – электрокотел, содержащий установленную на опоре емкость с терморегулятором, торцовым сливным краном, крышкой и термоизолирующим кожухом, горизонтально расположенные в нижней части емкости нагревательные элементы с коробчатыми защитными ограждениями, битумный насос, систему автоматического управления. Днище емкости выполнено с параллельно расположенными в нем проемами, а коробчатые ограждения открытыми снизу и соединенными торцами стенок с кромками соответствующих проемов в днище емкости, образуя в поперечном сечении последнего зигзагообразный профиль, отношение суммарного объема коробчатых ограждений к объему емкости составляет 0,03-0,05 объема емкости, а торцы ограждений со стороны сливного крана расположены относительно стенки емкости с промежутком, причем емкость выполнена съемной, имеет опертые на термоизолирующий кожух борта и расположена в последнем с зазором, равным 1,5-2,0 толщины ее стенки (Авт. св. СССР № 1296658, 1987).

Недостатком известного устройства является то, что оно громоздко. Кроме того, оно характеризуется сложностью монтажа и демонтажа конструкции, повышенным весом. Наличие системы внутренних трубопроводов создает вероятность их засорения и необходимость периодической чистки промывочным материалом. К тому же наличие внутри емкости системы трубопроводов, коробчатых ограждений для нагревательных элементов затрудняет чистку емкости, а на ее демонтаж требуется много времени (снятие насоса с крышки, отсоединение системы трубопроводов, подводящих электропроводов и т.д.). Стационарное положение электрокотла и зигзагообразный профиль днища емкости затрудняют полный слив битума из емкости, что требует дополнительных трудозатрат на очистку. Известное устройство не надежно при эксплуатации в виду частого выхода из строя нагревательных элементов (перегорают), которые, находясь в коробчатых ограждениях испытывают повышенные электрические нагрузки, а открытость последних снизу в совокупности с зазором между кожухом и емкостью делает возможным попадание битума к нагревательным элементам, так как прокладки, находясь в зоне высоких температур, деформируются и быстро изнашиваются, что снижает степень изоляции нагревателей.

Наиболее близким к заявляемой полезной модели по совокупности существенных признаков и достигаемому положительному результату является устройство для разогрева и плавления вязких материалов (П RU № 2076166, 1995, прототип). Для разогрева и плавления битума используется устройство, которое содержит корпус, установленную с помощью опорных бортов с зазором съемную емкость с торцевым сливным устройством и крышкой с загрузочным люком. Под днищем емкости расположены кварцевые трубки с нитью накала. Внутренняя поверхность корпуса в основании выполнена изогнутой и обращена вогнутой частью в сторону днища емкости. Корпус смонтирован на ходовой части, состоящей из трубчатого каркаса с рукоятью и колес.

Недостатком известного устройства является то, что оно громоздко. Кроме того, оно характеризуется сложностью монтажа и демонтажа конструкции, повышенным весом. Использование устройства является весьма трудоемким, что вызывает определенные трудности в процессе выполнения строительно-монтажных операций в различных природно-климатических и инженерно-геологических условиях производства работ при строительстве и ремонте магистральных газопроводов.

Технический результат на достижение которого направлена полезная модель заключается в снижении трудозатрат на эксплуатационное обслуживание и энергоемкости устройства, повышении его надежности и производительности с одновременным повышением качества приготовления мастики, уменьшении потерь материала, что обеспечит экологическую безопасность производства работ при строительстве и ремонте магистральных газопроводов путем отсутствия загрязнения окружающей среды.

Для достижения указанного технического результата предлагается машина для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов, содержащая раму, установленную на ходовые колеса, котел для расплава мастики, котел готовой мастики, форсунки, пульт автоматического управления работой котлов, битумные насосы для перекачки жидкой фракции мастики из одного котла в другой и подачи мастики к изоляционной машине, места подогрева рабочего запаса рулонных армирующих материалов и хранения брикетов битумной мастики, консольной балки для подъема рулонных материалов и брикетов битумной мастики.

Предлагаемое изобретение пояснено чертежами, на которых:

На фиг.1 изображена принципиальная схема машины для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов;

На фиг.2 изображено сечение по А-А заявляемой машины для показа расположения функциональных устройств внутри котла с расплавленной мастикой;

На фиг.3 изображено сечение по Б-Б заявляемой машины для показа расположения функциональных устройств внутри котла с расплавленной мастикой.

Примечание: На всех чертежах детали и узлы одинакового назначения обозначены одними и теми же номерами позиций.

Машина работает следующим образом. Машина устанавливается на месте производства работ по строительству или ремонту линейной части магистрального газопровода рядом с изоляционной машиной по нанесению битумной мастики на поверхность газопровода и сцепляется с краном-трубоукладчиком, сопровождающим изоляционную машину.

Машина для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов имеет устройство для разогрева и плавления вязких материалов (10) под воздействием нагревательного элемента (18), съемную емкость с торцевым сливным приспособлением, которая установлена в корпусе с утеплителем (16) с зазором с помощью опорных бортов и которая оборудована крышкой с загрузочным люком (11).

Машина состоит из рамы (12), установленной на ходовые колеса (14), двух котлов, котел готовой мастики (3) и котел расплава мастики (10), места для подогрева рабочего запаса рулонных армирующих материалов (1), консольной кран-балки (2) для подъема рулонных армирующих материалов и брикетов битумной мастики (7). Котлы оборудованы: специальными соплами (4) и (13) для расплава мастики и поддержания рабочей температуры жидкой фракции мастики, распределительным электрическим щитом (6), пультом автоматического управления работой котла (5), автоматизированным устройством регулировки подачи газа в форсунку (20) в зависимости от температуры мастики и устройством обеспечения непрерывного циркулирования мастики в котлах (21). Для удаления продуктов, выделяющихся при расплаве мастики и создания необходимой тяги, устанавливается вытяжная труба (9). На поверхности котлов смонтированы ограждения (8) и люки (11) для загрузки мастики в котел.

Основные рабочие инструменты-котлы расположены на раме машины и связаны между собой технологическими битумопроводами, для запуска работы котлов применяется таймерное устройство и система автоматизированной перекачки жидкой фракции из одного котла в другой. Для хранения и подогрева запаса брикетов мастики и рулонного материала (армирующий, изоляционный) при производстве работ в зимнее время на машине имеется специальное место -площадка на поверхности котлов под ограждением (8), а также емкость для хранения рулонного материала (1).

Перед началом запуска котлов в работу, мастика, поступающая с завода в отвержденном состоянии в брикетах массой 3-5 кг очищается от упаковки и загружается в котел расплава мастики. Общий объем мастики на должен превышать 2/3 емкости котла. Включается система расплава мастики.

С помощью форсунки (13) во внутреннюю поверхность жаропрочной трубы (18), установленной внутри котла на опорах (19), впрыскивается топливо. Длина пламени регулируется таким образом, чтобы температура на поверхности жаропрочной трубы составила 200°С, а количество подачи газа в форсунку в зависимости от температуры автоматически регулируется устройством (20). Непрерывное циркулирование мастики обеспечивается устройством (21). Происходит расплав мастики. Как только жидкая фракция мастики поднимется до нижней образующей поверхности жаропрочной трубы (18), автоматически включаются битумные насосы (15), установленные в разных частях основания котла (10), обеспечивающие циркуляцию жидкой фракции мастики. Делается это с целью предотвращения возможного шлакования мастики на поверхности жаропрочной трубы. По мере наполнения котла расплавленной мастикой жидкая фракция перекачивается в другой котел. Для уменьшения потерь тепла корпус котла (17) облицован специальным утеплителем (16). При выключенной форсунке температура жидкой фракции мастики понижается на 6-8°С за 24 часа.

Разогретую до 170-190°С мастику приготавливают в течении 2-4 часов, перекачивают в котел готовой мастики и выдерживают при температуре 160-180°С не более 3-х часов до полного выпаривания влаги. Готовая мастика с помощью битумных шлангов подается битумными насосами в изоляционную машину и с ее помощью наносится на поверхность ремонтируемого трубопровода. Дальнейшая работа котлов может осуществляться какое угодно время без технологических остановок, что позволяет значительно увеличить производительность производства изоляционно-укладочных работ на магистральных газопроводах.

Преимущество машины для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов заключается в том, что машина состоит из двух битумоплавильных котлов, соединенных между собой технологическими битумопроводами при этом по мере расплава в одном из котлов твердой мастики жидкая фракция постепенно перекачивается специальными насосами в другой котел, в котором постоянно поддерживается та температура жидкой фракции, которая регламентирована в технологическом регламенте ее применения. При этом процесс расхода жидкой фракции тут же пополняется из другого котла.

Основные рабочие инструменты-котлы расположены на раме машины и связаны между собой технологическими битумопроводами, для запуска работы котлов применяется таймерное устройство и система автоматизированной перекачки жидкой фракции из одного котла в другой. Для подогрева рулонного материала (армирующий, кровельной и т.д.) при производстве работ в зимнее время на машине имеется специальное место подогрева, запас брикетов мастики хранится на площадке на поверхности котлов.

Формула полезной модели

Машина для расплавления битумных мастик горячего применения в условиях строительства и ремонта магистральных газопроводов, включающая устройство для разогрева и плавления вязких материалов, содержащее корпус, установленную в нем с зазором с помощью опорных бортов съемную емкость с торцевым сливным приспособлением, крышкой с загрузочным люком, нагревательные элементы, отличающаяся тем, что в нее введена функциональная подсистема, включающая раму, рабочие инструменты-котлы расположены на раме машины и связаны между собой технологическими битумопроводами, для запуска работы котлов применяется таймерное устройство и система автоматизированной перекачки жидкой фракции из одного котла в другой, для обеспечения определенной температуры мастики в котле и распределения этой температуры в заданных диапазонах используются автоматизированное устройство подачи газа в форсунку в зависимости от температуры мастики и устройство обеспечения непрерывного циркулирования мастики в котлах, на верхней поверхности котлов расположена площадка для складирования запаса брикетов мастики, а при отрицательной температуре наружного воздуха в машине предусмотрено место подогрева рулонного армирующего или изоляционного материала.

Мастики могут иметь различные свойства и характеристики – это обуславливается разными добавками в составе смеси. Изначально битумные и резино-битумные мастики густые. А для эффективного использования их следует разбавлять. Как сделать это правильно? Давайте посмотрим, чем разбавить битумную мастику и как ее приготовить.

Классификация

Каждый материал по составу классифицируется по разным признакам. Так, составы разделяют по условиям применения, а также по добавкам. Отличаются мастики и по технологическим особенностям. Они различаются по возможности эксплуатации при определенной температуре и условиях, обеспечивающих процесс отвердевания, размягчения.

Например, горячие составы предварительно следует разогревать до температур от 160 градусов и выше. После этого можно использовать готовый продукт для изоляционных работ. Холодные же смеси используют иначе. В этом случае придется делать раствор. Чем разбавить каучуко-битумную мастику, зависит от метода нанесения и других факторов. Нагревать холодные виды мастик не следует. Растворители весьма летучи и в процессе отвердевания будут испаряться с поверхности.

По способу приготовления все составы делят на одно- и двухкомпонентные. Материалы из первой группы готовятся максимально просто. Массу можно использовать сразу без необходимости добавления каких-либо ингредиентов.

Двухкомпонентные материалы обязательно нужно подготавливать, после этого они готовы к использованию. Чем можно разбавить битумную мастику, зависит от того, где и как будут выполняться изоляционные работы.

Что используют для разведения?

В зависимости от того, куда материал будет наноситься, меняют пропорции и густоту. Иначе состав просто не сможет удержаться на поверхности, прежде чем полностью высохнет. Мастики бывают разные, а значит, продукты для разведения будут тоже отличаться.

Чаще всего для разбавления материалов применяют:

- Автомобильный бензин или керосин.

- Уайт-спирит.

- Бензин “Галоша”.

В большинстве случаев в качестве разбавителей применяют низкооктановые бензины. Процесс полимеризации растворенного состав занимает 24 часа после нанесения. Это при условии, что работа выполняется на открытом воздухе.

Выбирая, чем разбавить битумную мастику, следует обязательно помнить, что даже низкооктановые бензины – это горючие жидкости. Пары любого топлива огнеопасны. В процессе гидроизоляционных работ не стоит применять открытый огонь.

Что касается пропорций, то они должны соответствовать объему применяемой основы. Если нарушить их, то смесь будет медленней высыхать или возрастет текучесть раствора. Вследствие этого снизится адгезия или потеряются полезные свойства. В этом случае материал не будет нести защитных функций.

Чем можно разбавить резино-битумную мастику? Существуют и другие материалы. Это скипидар, любые виды Не рекомендуется для этих целей использовать ацетон или жидкости на его базе. Некоторые умельцы растворяют мастику в дизельном топливе. В результате смесь получается неоднородной. Однако данный раствор максимально качественно заполняет все трещины и неровности. Если мастика жидкая, у нее лучше адгезия и хорошие изоляционные свойства.

Эластичные и специальные добавки в составе мастик

Бензин, керосин, уайт-спирит – это универсальные растворители. Но выбирая, чем можно разбавить резино-битумную мастику, первым делом стоит решить, какие характеристики нужны от раствора. В зависимости от используемых в составе добавок, материалы делятся на:

- Битумно-резиновые.

- Битумно-полиуретановые.

- Битумно-латексные.

- Масляные и каучуковые смеси.

Как видно, битум имеется в составе каждого материала. А вот добавки везде отличаются – отсюда и разные свойства. Так, с добавлением полиуретана или каучука можно получить дополнительную эластичность. Это важно для большинства изоляционных работ.

В итоге образуется прочная пленка, которую трудно разорвать. Пленка легко растягивается в 20 и более раз, при этом она не деформируется. Один из вариантов того, чем разбавить качуко-битумную мастику для кровли, – автомобильный бензин.

Антикоррозийная мастика из битума с маслом

Если добавить в состав масло, то полученная смесь не затвердеет. Это важно для обработки труб и других металлических подземных коммуникаций. С добавлением масляных материалов получается клейкая, однако не жесткая пленка. Она не будет трескаться и сможет довольно долго сохранять свою целостность. Данный раствор не боится низких и высоких температур. Это идеальный раствор для обработки систем отопления. А вот для кровельных работ он не подходит.

Добавки в мастику для кровельных работ

Специалисты, отвечая на вопрос, чем разбавить рекомендуют кроме растворителей добавлять также резиновую крошку. Такое покрытие будет прочным и долговечным. А наносить его можно на любые типы поверхностей. Приготовленный таким образом материал выдерживает механические нагрузки, удары и вибрации.

Если добавить в сосав каучук, то можно приготовить холодную смесь, не требующую подогрева. Кроме высоких гидроизоляционных свойств, материал приобретает и антисептические характеристики вместе с высокой теплостойкостью.