Как делают шины на Ярославском шинном заводе

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом.

А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

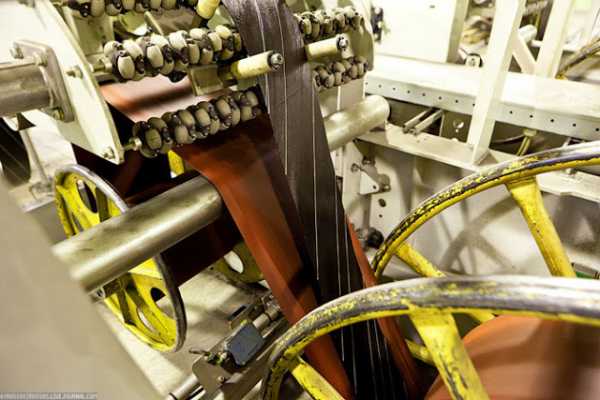

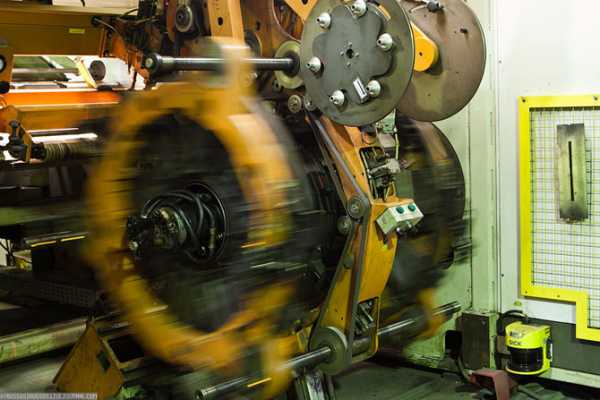

На фотографии вы видите будущий корд.

На фотографии вы видите будущий корд.Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда. Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор. Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка. Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины. Проволока с этих катушек поступает на станок, где покрывается резиной.

Проволока с этих катушек поступает на станок, где покрывается резиной.

На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта. Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

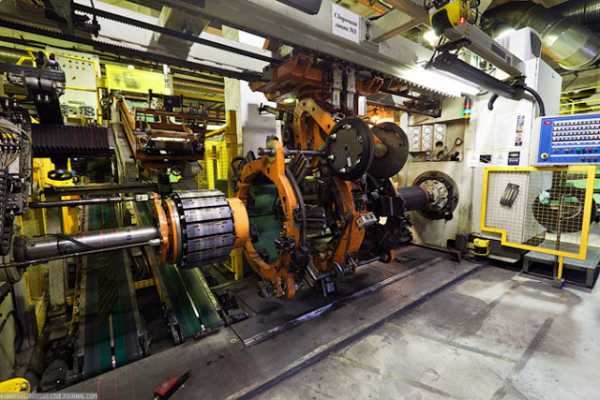

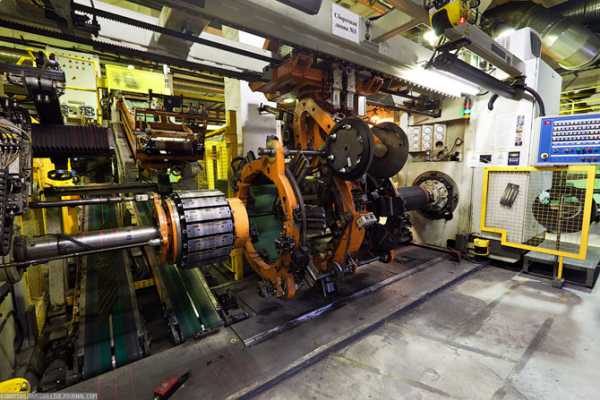

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца. А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

После сборки покрышки она по конвейеру отправляется дальше…

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.  После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.  Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!  Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.  Горячий процесс — горячий цех!

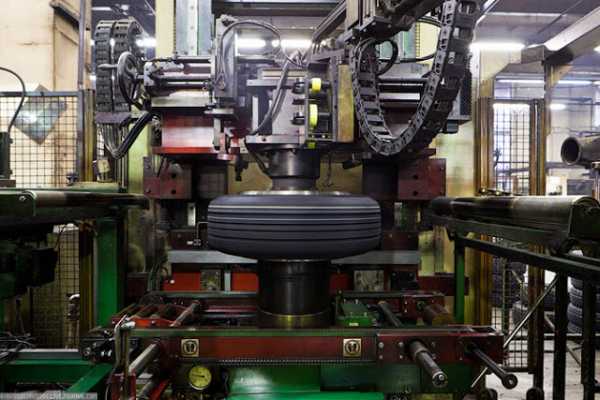

Горячий процесс — горячий цех!  На этих станках происходит процесс вулканизации.

На этих станках происходит процесс вулканизации.  Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.  Тут очень жарко, и какая-то особая дымка.

Тут очень жарко, и какая-то особая дымка.  Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.  Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.  Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.  В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

В этом ангаре проходят испытания авиационных шин на взлеты и посадки.  Очередной цикл испытания при взлете.

Очередной цикл испытания при взлете.

А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

опубликовано: blog.auto-sklad.com

Похожие материалы:

blog.auto-sklad.com

из чего делают, сферы применения

Резина – широко известный материал, который применяется практически во всех сферах человеческой жизни. Медицина, сельское хозяйство, промышленность не могут обойтись без этого полимера. Во многих производственных процессах также используется резина. Из чего делают этот материал и в чем его особенности, описано в статье.

Что такое резина

Резина являет собой полимер с высокой эластичностью. Его структура представлена хаотично расположенными цепочками углерода, скрепленными атомами серы.

В нормальном состоянии углеродные цепочки имеют скрученный вид. Если резину растянуть, цепочки углерода раскрутятся. Способность растягиваться и быстро возвращаться в прежнюю форму сделала незаменимым во многих сферах такой материал, как резина.

Из чего делают ее? Обычно резину получают путем смешивания каучука с вулканизирующим веществом. После нагрева до нужной температуры смесь густеет.

Отличие каучука от резины

Каучук и резина – высокомолекулярные полимеры, полученные натуральным или синтетическим способом. Эти материалы отличаются физико-химическими свойствами и способами производства. Натуральный каучук являет собой вещество, изготовленное из сока тропических дерев – латекса. Он вытекает из коры при ее повреждении. Синтетический каучук получают путем полимеризации стирола, неопрена, бутадиена, изобутилена, хлоропрена, нитрила акриловой кислоты. При вулканизации искусственного каучука образуется резина.

Из чего делают разные типы каучуков? Для отдельных видов синтетических материалов применяют органические вещества, позволяющие получить материал, идентичный натуральному каучуку.

Свойства резины

Резина является универсальным материалом, который обладает следующими свойствами:

- Высокая эластичность – способность к большим обратным деформациям в широком диапазоне температур.

- Упругость и стабильность форм при малых деформациях.

- Аморфность – легко деформируется при незначительном нажатии.

- Относительная мягкость.

- Плохо поглощает воду.

- Прочность и износостойкость.

- В зависимости от типа каучука резина может характеризоваться водо-, масло-, бензо-, термостойкостью и стойкостью к действию химических веществ, ионизирующих и световых излучений.

Резина со временем утрачивает свои свойства и теряет форму, что проявляется разрушением и снижением прочности. Срок службы резиновых изделий зависит от условий использования и может составлять от нескольких дней до нескольких лет. Даже при длительном хранении резина стареет и становится непригодной к эксплуатации.

Производство резины

Резина изготовляется методом вулканизации каучука с добавлением смесей. Обычно 20-60% перерабатываемой массы составляет каучук. Другие компоненты резиновой смеси – наполнители, вулканизующие вещества, ускорители, пластификаторы, противостарители. В состав массы могут также добавляться красители, душистые вещества, модификаторы, антипирены и другие компоненты. Набор компонентов определяется требуемыми свойствами, условиями эксплуатации, технологией использования готового резинового изделия и экономическими расчетами. Таким способом создается высококачественная резина.

Из чего делают резиновые полуфабрикаты? Для этой цели на производствах применяется технология смешивания каучука с другими компонентами в специальных смесителях или вальцах, предназначенных для изготовления полуфабрикатов, с последующей порезкой и раскройкой. В производственном цикле используются прессы, автоклавы, барабанные и тоннельные вулканизаторы. Резиновой смеси придается высокая пластичность, благодаря которой будущее изделие приобретает необходимую форму.

Изделия из резины

На сегодняшний день резина используется в спорте, медицине, строительстве, сельском хозяйстве, на производстве. Общее количество изделий, изготовляемых из резины, превышает более 60 тыс. разновидностей. Наиболее популярные из них – уплотнители, амортизаторы, трубки, сальники, герметики, прорезиненые покрытия, облицовочные материалы.

Изделия из резины массово используются в производственных процессах. Этот материал также незаменим в производстве перчаток, обуви, ремней, непромокаемой ткани, транспортных лент.

Большая часть производимой резины используется для изготовления шин.

Резина в производстве шин

Резина является основным материалом в производстве автомобильных шин. Этот процесс начинается с приготовления резиновой смеси из натурального и синтетического каучука. Затем к резиновой массе добавляется силика, сажа и другие химические компоненты. После тщательного перемешивания смесь отправляется по конвейерной ленте в печь. На выходе получаются резиновые ленты определенной длины.

На следующем этапе происходит обрезинивание корда. Текстильный и металлический корд заливается горячей резиновой массой. В такой способ изготавливается внутренний, текстильный и брекерный слой шины.

Из чего делают резину для шин? Все производители автомобильных шин используют разные рецептуры и технологии изготовления резины. Для придания готовому изделию прочности и надежности могут добавляться разные пластификаторы и усиливающие наполнители.

Для производства шин используют натуральный каучук. Его добавление в резиновую смесь уменьшает нагревание покрышки. Большую часть резиновой смеси занимает синтетический каучук. Этот компонент придает шинам упругость и способность выдерживать большие нагрузки.

fb.ru

Как делают шины | Fresher

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant. Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.  На фотографии вы видите будущий корд.

На фотографии вы видите будущий корд.  Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.  Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.  Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.  Проволока с этих катушек поступает на станок, где покрывается резиной.

Проволока с этих катушек поступает на станок, где покрывается резиной.  На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.  Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.  Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.  Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.  Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.  А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.  После сборки покрышки она по конвейеру отправляется дальше…

После сборки покрышки она по конвейеру отправляется дальше…  … где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.  После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.  Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!  Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.  Горячий процесс — горячий цех!

Горячий процесс — горячий цех!  На этих станках происходит процесс вулканизации.

На этих станках происходит процесс вулканизации.  Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.  Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

Покрышка установлена на место, и сейчас сверху опустится пресс-форма.  Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.  Тут очень жарко, и какая-то особая дымка.

Тут очень жарко, и какая-то особая дымка.  Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.  Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.  Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.  Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.  В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

В этом ангаре проходят испытания авиационных шин на взлеты и посадки.  Очередной цикл испытания при взлете.

Очередной цикл испытания при взлете.  А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

www.fresher.ru

Как делают резину | Gaziga

Недавно я рассказывала об острове Koh Chang и упоминала, что одним из основных видов деятельности местного населения является возделывание каучука, именно на этом острове нам посчастливилось набрести на любопытную хижину посреди каучуковой плантации. В этой хижине делали резину! К сожалению в ней не было никого, кто мог бы рассказать и показать нам как это происходит, но увиденного и немножко прочитанного в сети оказалось достаточно чтобы поделиться. Итак…

Все начинается с резинового леса, а точнее с плантации бразильской гевеи, которая и является основным источником бесчисленных калош, перчаток, покрышек и пр.

Раз в несколько дней кору дерева надрезают по диагонали, внизу прикрепляется небольшая чашечка (иногда это бывает половинка кокоса). В получившемся от надреза желобке скапливается латекс – млечный сок каучуконосов(кстати, молочко одуванчиков – это тоже латекс).

После того как чашечка наполнилась до краев, латекс собирают и разливают в прямоугольные емкости типа противня, там молочко от контакта с воздухом слегка затвердевает. Затем получившимся толстым каучуковым пластам предстоит пойти под пресс, вот он:

Из под пресса выходят белоснежные резиновые тряпочки, очень приятные на ощупь(как жвачка бывшая в употреблении, но не липкая и несколько плотнее), но с отвратительным запахом свежей резины. Их развешивают сушиться на свежем воздухе, в тайских деревнях на юге страны эти тряпочки сушатся почти в каждом дворе, рядом с простынями и детскими штанишками.

На воздухе латекс затвердевает совсем и меняет цвет на что-то неопределенное серо-коричневое. После чего большие стопки резиновых пластов грузят в пикап, и он увозит их туда, где начинается промышленное производство резиновых изделий.

Еще почитать на эту тему:

gaziga.com

Как правильно резать резину |

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре. Однако если вам всё же понадобилось изготовить резиновое изделие своими руками, то вам пригодится пару нехитрых советов от том, как можно просто и аккуратно разрезать резину.

Как резать резину ножом:

Резина, бывает довольно разнообразная по своим свойствам, начиная от очень эластичного и довольно податливого материала и заканчивая упругими прочными резиновыми пластинами. Применение резине можно найти самое разнообразное, к примеру, вырезать подходящую по размеру водопроводную прокладку, каблук для сапог, или нескользящую подставку под стеклянную поверхность. Многие вырезают из автомобильных покрышек разного рода зверей, качели, или делают предметы интерьера. Можно делать цветочные клумбы из автомобильных покрышек, но для этого надо знать, как и чем резать автомобильную шину.

Секрет очень прост, для того что бы аккуратно и просто разрезать кусок резины, вам понадобится острый нож, понятное дело 🙂 , и обыкновенная вода.

Кусок упругой резины, острый нож и вода.

Кусок упругой резины, острый нож и вода.Для начала вам необходимо наметить линию пореза (мне было достаточно просто ровно установить лезвие ножа).

Начинаем резать резину ножом.

Начинаем резать резину ножом.Резать толстую резину при помощи ножа становится довольно затруднительно по мере углубления лезвия в толщу. Резина начинает становится вязкой, а если переусердствовать то резина может даже оплавляться. Что бы этого не случилось, и нож сквозь резину прошел как по маслу, её необходимо смочить водой (а не маслом, ни в коем случае не смачивать маслом).

Смачиваем резину водой и режем ножом.

Смачиваем резину водой и режем ножом.Резина при намокании становится скользкой, и лезвие ножа не застрянет и не оплавит резину, тем самым вы получите ровный и качественный разрез без особых усилий.

Отрезанный при помощи воды резиновый брусок.

Отрезанный при помощи воды резиновый брусок.Как проделать круглое отверстие в резине:

Иногда возникает потребность нарезать кружочков из резины, к примеру, для нескользящих ножек под табуретку, каблуков, или для прокладок между двумя стёклами. Для того что бы вырезать кружек из резины ровной формы вам необходимо подобрать металлическую трубу подходящего диаметра, ещё вам понадобится подходящий по диаметру трубки поршень.

А – металлическая трубка, Б – поршень

А – металлическая трубка, Б – поршеньВам необходимо при помощи точило или напильника остро заточить край железной трубки.

Заточенная железная трубка

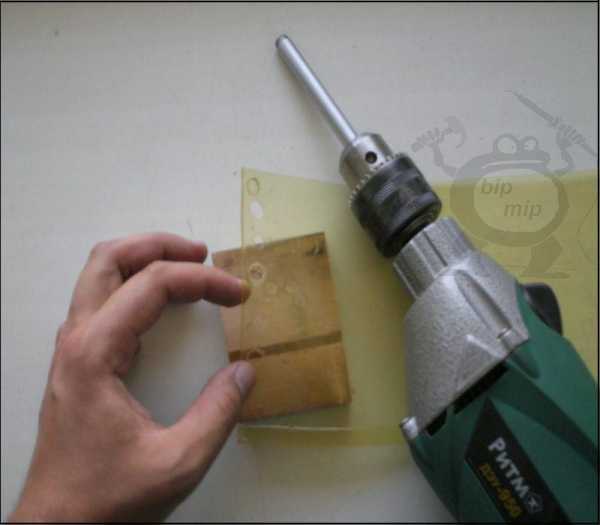

Заточенная железная трубкаПосле того как вы наточите трубку, вам необходимо вставить её в патрон дрели, смочить резину водой и просто начать сверлить отверстия, предварительно подстелив деревяшку.

Высверливаем кругленькие прокладки из резины

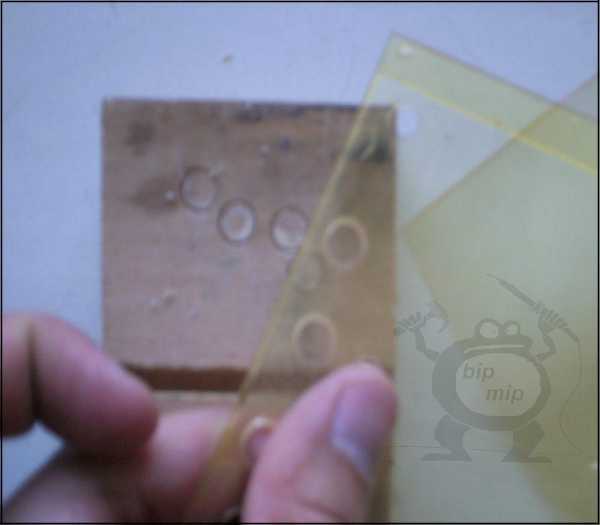

Высверливаем кругленькие прокладки из резиныПри помощи такого нехитрого приспособления и воды можно навысверливать сколько угодно ровных, аккуратных резиновых кругляшков (я их использую для того что бы делать нескользящие ножки для приборов). Заточенная трубка действует по принципу сверла, но по мере сверления кружочков она ими наполняется, и для того что бы их вытащить и необходим специальный поршень. Вы потом просто выталкиваете резиновые кругляшки из заточенной трубки.

Выдавливаем поршнем резинки из трубки

Выдавливаем поршнем резинки из трубкиГлавное не забывать смачивать резину водой при сверлении или резании. Следует отметить, что вырезать кружочек, при помощи заточенной трубки, гораздо легче и удобнее чем классическим способом – при помощи сверла. Однако, если вам нужно просверлить резину сверлом, это тоже довольно просто сделать предварительно его остро заточив, и периодически окуная сверло в воду.

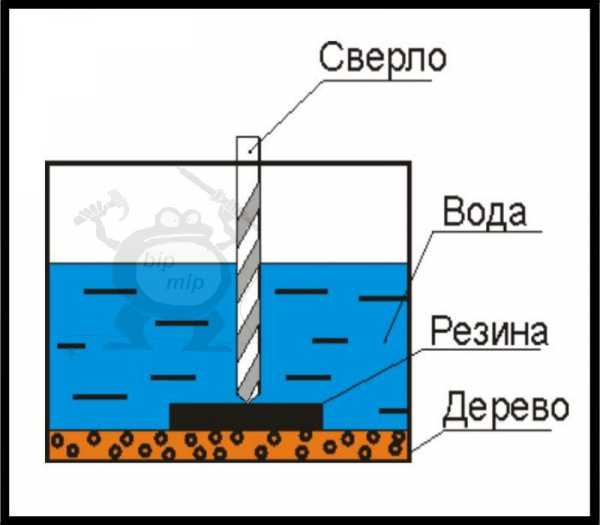

Сверлить резину нужно на малых оборотах и периодически смачивая режущую кромку. Однако если вам нужно просверлить большой брусок из резины на больших оборотах, вам желательно погрузить его в воду полностью.

Сверление резины в воде при помощи сверла.

Сверление резины в воде при помощи сверла.На самый крайний случай, отверстия в тонкой резине, как и в пластике можно проплавить, нагрев зажигалкой хвостовик сверла или железную трубку.

Проплавленные в резине отверстия

Проплавленные в резине отверстияГлавное, будьте аккуратны, работая с раскалённым металлом. Также помните, что резина при перегреве может выделять ядовитые вещества, потому проплавляйте отверстия под вытяжкой или в хорошо проветриваемом помещении. Соблюдайте все правила техники безопасности даже при сверлении резины.

bip-mip.com

как сделать резину жидкой. и чтоб пожиже???)))

Саму резину жыдкой сделать не возможно потому как это конечьный продукт полимеризации которая происходит при температуре около 175 градусов по цельсию. Жыдкой можно сделать исходный продукт сырую резину которая не прошла процесс вулканизации, меленько нарезать и растворить в бензине марки Б-70 или “Калоша” получиться что то типа резинового клея чёрного цвета…. А попросту купить силикон сейчас есть любые цвета и не заниматься алхимией….

держать по трасе 300км в расстояние до 100000 и я думаю будет жиже.

Растворить в бензиновом или ацетоновом растворителе.

внутрь на ночь: кефир + соленые огурцы + селедка + молоко пожиже будет точно 100% инфа

Ныне существуют большое количество силиконовых двухкомпонентных резин, достаточно жидких. Однако надо понимать условия при которых ваша деталь будет работать-температура, трение, изгибы и т. д. Сам пользуюсь для отливок форм Ласил-Т (Silastic T-2 ®) .Основная проблема при этом-удаление пузырей. <a href=”/” rel=”nofollow” title=”33028108:##:catalog.php?id=72″ target=”_blank” >[ссылка заблокирована по решению администрации проекта]</a>

Второй вопрос: ну и где взять этот сероуглерод? Третий вопрос. А нет ли у кого связей в ЛРО МВД РФ? ? Четвертый вопрос: посоветуйте хорошего адвоката!! ! Пятый вопрос: ГДЕ ВЗЯТЬ СТОЛЬКО ДЕНЕГ???

как сделать чтобы сварить резину из покрышек и получить другую резину ?

touch.otvet.mail.ru

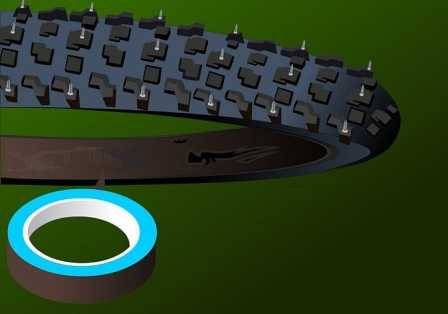

Как сделать шипованную резину на велосипед своими руками

Если Вы хотите безопасно кататься зимой (и не только) на велосипеде, то необходимо позаботиться о хорошем сцеплении колес со снегом, грязью, песком, на льду. Можно купить шипованную резину, а можно сделать шипованную резину на велосипед своими руками.

В этой статье давайте рассмотрим более доступный и дешевый вариант как это сделать.

Как шиповать резину на велосипед

Вариант №1: Переделка покрышки (крупный протектор)

Понадобятся:

- покрышка на глубоком протекторе

- Небольшие плоские саморезы (упаковка), в этом случае хорошо подходят короткие саморезы по дереву

1. Приобретите в строительном магазине упаковку саморезов.

2. Возьмите дрель и сверло 2-3 мм. В тех местах, в которые собираетесь установить шипы просверлите отверстия.

3. Постарайтесь вкрутить саморез под перпендикулярным углом (90 градусов) к покрышке, он не должен торчать в сторону.

- Выполняйте сразу сверление отверстия и вкручивание самореза. Когда вы сначала накрутите отверстий, а потом будете вкручивать саморезы, то поиск отверстий займет у вас много времени.

4. После этих работ армированной изолентой проклейте внутреннюю поверхность покрышки (можно в 2 слоя). Также можно использовать вместо скотча специальные антипрокольные ленты в покрышку, которые продаются в веломагазине. Они помогут защитить камеру от повреждения головками шурупов.

5. Поставьте покрышку на обод велосипеда. Будьте аккуратны во время установки — можно поранить руки.

Как сделать шипованную резину на велосипед

Вариант №2: Переделка покрышки (мелкий протектор)

Понадобятся:

- велосипедные покрышки с мелким протектором

- Упаковка коротеньких болтиков и соответствующих резьбе комплект гаек. Болты должны быть короткие, не массивные, гайки по высоте не более 1 см.

1. Демонтируйте колеса байка, снимите с колес покрышки.

2. Определите места в покрышке, где можно поставить болты (должны быть закручены между резиновыми протекционными шипами, обязательно по центру и желательно по краям, но не близко к ободу).

3. Отмечайте выбранные отверстия маркером. Просверлите отверстия меньшим размером, чем толщина болтов (их придется закручивать в покрышку, но так болты не провалятся).

4. Резьбой на наружную сторону закрутите болты в покрышку, потом закрутите гайки на болты с наружной стороны покрышки. Тогда гайки и кончики болтиков будут работать в качестве шипов.

5. Как и в первом варианте вложите внутрь покрышки антипрокольную ленту или проклейте армированной изолентой в пару слоев.

6. Установите покрышки, смонтируйте колеса на байк.

Шипованная резина на велосипед своими руками

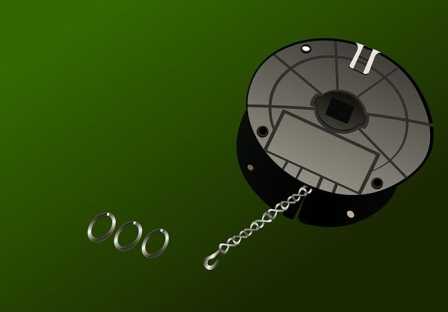

Вариант №3: Используем в качестве шипов кусочки цепи

Понадобятся:

- Велосипедная или другая мелкая цепь.

- Проволока, мелкие болтики и гаечки, другие металлические зажимы.

1. Такой способ более простой, но он подходит исключительно для великов с дисковыми тормозами.

2. Приобретите необходимые элементы.

3. Демонтируйте колеса с вела, определите размер в обхвате обод + покрышка с помощью гибкого метра.

4. Откусите цепь полученной в измерении длины.

5. Закрепите отрезанные цепи вокруг обода и покрышки. Это можно сделать проволокой, болтами с гайками, другими металлическими зажимами.

6. Смонтируйте колеса. Если вдруг колеса не ставятся на место — снимите пластиковую защиту.

Рекомендации по выполнению работ

- Работы по шипованию резина своими руками на велосипед занимает много времени.

- Не накачивайте камеру колеса очень сильно, немного приспущенное колесо имеет большую площадь сцепления с поверхностью дороги.

- Для устойчивой езды по льду лучше всего подходит намотка цепи на колеса (вариант №3). Колесо при этом не должно быть широкое.

- Старой цепи от велосипеда хватит для обмотки одного тонкого колеса 28 диаметра. Во время работ используйте выжимку цепи.

- Даже если поставить цепь только на перед, а на зад — покрышку с повышенным протектором — полученная конструкция байка будет устойчива на снегу и льду, песку.

- Не пытайтесь ездить на шипованной резине по камням — от такой дороги шипы не спасут.

- Чтобы правильно поставить цепь на колесо — сначала спустите его, а как закрепите цепь — накачайте. Повышенное давление в камере будет очень хорошо держать цепь.

- Антипрокольную ленту можно сделать из использованной покрышки с низким (слик) протектором (лысой), вырежьте полоску необходимой ширины с б/у покрышки и вложите внутрь используемой. Если такая конструкция получается громоздкой, можно вырезать полоску со старой камеры и посадить ее на резиновый клей внутри используемой покрышки. Такая лента лучше защищает камеру от проколов чем армированный скотч.

Предупреждения

- Вы должны понимать, что езда на велосипеде по скользкой дороге (снег, лед, грязь) даже на велосипеде с такой модификацией колес чревата падениями и травмами. Поэтому, если дорога очень скользкая и по ней трудно проехать не упав с велосипеда, то лучше воспользоваться другим средством перемещения.

- У саморезов достаточно острые края, которые могут пробить камеру при неправильной или невнимательной установке.

- Шипование резины применимо для горных байков, не желательно использовать для этой цели узкие покрышки.

- Не перекачивайте колеса, это может вызвать падение с велосипеда.

- Если вы выбрали 3-й вариант шипования колес, то должны понимать, что в случае прокола камеры придется снимать куски цепи и обратно ее одевать после ремонта.

- 1-й и 2-й вариант не подходят для бескамерок, если вы просверлите покрышку, то нарушите ее герметичность.

Надеемся статья помогла вариант шипования резины для велосипеда. Делитесь в комментариях что у вас получилось. Также посмотрите полезное видео по этой теме.

velo-tur.net