Керамическая броня » Военное обозрение

В последнее время одной из мировых тенденций в бронировании боевой техники становится использование так называемой керамической брони, которая обладает меньшим весом в сравнении со стальной, одновременно с этим, не уступая в прочности броневой стали, а в чем-то даже превосходя ее. Одновременно с этим недостатками такой брони признают ее высокую стоимость по сравнению с броневой сталью. Применение керамической брони позволяет добиться повышения полезной нагрузки на шасси бронетехники за счет уменьшения массы бронирования, повышая при этом конечную стоимость боевой техники.Одновременно с этим существуют и другие проблемы. Керамическая плитка рассеивает энергию пули или снаряда по всей своей площади, разрушаясь при этом, а при попадании в стыки разрушаются и соседние плитки. Все это ведет к снижению защитной площади, которая уменьшается соответственно площади поврежденных керамических плит. В настоящее время основной проблемой такой защиты является то, что керамические плиты не в состоянии противостоять многочисленным попаданиям, а также не пригодны к проведению ремонта в условиях войсковой эксплуатации. Минимальное расстояние между попаданиями без пробития должно быть достаточно высоким. При этом при воздействии на такую броню самодельных взрывных устройств плитка не может справиться, так как взрывная волна повреждает большое количество плит в жесткой панели и может подвергнуть экипаж воздействию осколков в незащищенной зоне. Оставшиеся плитки могут расшататься или просто выпасть с модуля.

Lockheed Martin UK работает над керамической броней стойкой к многократным попаданиям

Создание новых образцов легких средств улучшения живучести и защиты бронетехники, используемой в боевых условиях спецназом и армией Великобритании, получило новый импульс. Компания Lockheed Martin UK тесно сотрудничает с инженерами-исследователеями из Университета Суррея по вопросу придания керамической броне стойкости при многократных попаданиях. Керамические материалы, которые в настоящее время все чаще заменяют в броне сталь, хорошо защищают экипаж и технику от последствий поражения. Такая броня чрезвычайно устойчива к пробитию различными бронебойными средствами, являясь наряду с этим еще и более легкой, по сравнению с обычной броней.

Однако проблема, которая стоит перед производителями керамической брони, состоит в том, что преимущества повышенного уровня защиты и меньшей массы были уравновешены и недостатками, которые связанны с приклеиванием керамических бронепластин, для того чтобы связать их с подложкой. Такой метод крепления позволяет в случае попадании в керамическую броню выкрашивать ее по частям, что превращает ее в менее надежную, по сравнению с традиционной металлической броней. Особенно в случае защиты бронированных целей от многократных попаданий. Поэтому, для того чтобы сделать керамическую броню надежнее ее приходится делать тяжелее, а это уже ведет к снижению ее преимуществ.

В то же время ученые из Университета Суррея создали метод обработки поверхности керамической брони, для того чтобы улучшить прочность керамических композитных материалов как на основе карбида кремния, так и оксида алюминия. Данная разработка в состоянии повысить надежность такого рода брони в боевых условиях. «Однако несмотря на то, что керамическая броня обладает рядом преимуществ в сравнении с иными методами защиты, существуют еще некоторые проблемы», отмечает доктор Эндрю Харрис – инженер-исследователь из Университета Суррея.

В то же время ученый отметил тот факт, что тесные отношения с Lockheed Martin позволили им создать метод обработки керамических материалов, ведущий к улучшению эффективности такой брони. Сообщается, что ключом к повышению характеристик, которые были подтверждены испытаниями, стало предварительное кондиционирование керамических плит, перед их закреплением на подложке.

При этом снижение веса бронетехники становится для современной армии все более важным требованием, так как позволяет обеспечить быстрое развитие подразделений в наиболее конфликтных регионах, отмечает Стив Бурнэйдж главный конструктор Lockheed Martin UK. Проведенные испытания показывают, что при помощи обработки поверхности карбида кремния и оксида алюминия можно повысить прочность связей. Проведенные испытания продемонстрировали, что в случае обстрела 14,5-мм бронебойно-зажигательными боеприпасами повреждения металлической панели под керамической броней не произошло и при многократном близком попадании. В настоящее время ввод в эксплуатацию подобной брони является лишь вопросом времени не только для бронированных целей, но и для бронежилетов.

В дополнении к применению в военной сфере у предложенной технологии существует потенциал и в других областях, к примеру, в космосе, где керамические плитки применяются для защиты транспортных средств от негативных последствий, проявляющихся при их возвращения в атмосферу. Продолжить работы в этой области Lockheed Martin UK собирается с Лондонским центром (LCN) в Университетском колледже Лондона (UCL).

Испытания керамической брони

Российские разработки

Стоит отметить, что Россия – одна из первых в мире еще в середине 1970-х годов начала проводить систематические исследования по бронекерамике. Тогда в ходе проведения опытов и экспериментов с самыми различными металлокерамическими и керамическими материалами советские специалисты пришли к выводу о том, что по технологическим и физико-механическим параметрам наиболее перспективными в практическом применении представляются карбидокремниевая, карбидоборная и корундовая керамика.

Справедливости ради можно отметить, что в карбидокремниевой и корундовой керамике советские успехи были достаточно скромны. В 1980 году в НИИ Стали была отработана в опытном плане (в качестве противовеса английской броне «Чобхэм») защита лобовых узлов и деталей танков. Но ее практически сразу же сделало морально устаревшей появление динамической защиты. К тому же вопросы, которые были связаны с конструктивной живучестью керамической брони, все еще оставались не до конца решенными. В то же время в отношении легких боевых машин и средств индивидуальной защиты (СИЗ) актуальность керамической брони не только не уменьшилась, но и по ряду причин даже увеличилась, поэтому исследования в данной области осуществляются практически всеми создателями «легкой брони». К сожалению, в нашей стране, так называемая перестройка, сильно отбросила назад нашу промышленность. В плане совершенствования и производства отечественной броневой керамики мы были возвращены примерно на уровень 70-х годов.

В то же время требования, предъявляемые сегодня основными заказчиками (МВД, ФСБ, Минобороны), достаточно явно свидетельствуют нам о том, что разработка легких бронеструктур для средств индивидуальной бронезащиты (СИБ) высоких уровней, таких как 5-6а, не представляется выполнимой без применения керамической брони. При этом основным требованиям силовиков остается снижение массы брони. Для создателей СИБ они гораздо жестче, чем для разработчиков бронетехники. Поэтому разработчики СИБ выбирают наиболее легкие материалы – карбид бора и карбид кремния.

Дальнейшее же улучшение характеристик керамической брони для боевой техники должно проводиться по следующим направлениям. Первое – это повышение качества бронекерамики. Последние 2-3 года в НИИ Стали достаточно тесно сотрудничают с российскими производителями бронекерамики – ЗАО «Алокс», ОАО «НЭВЗ-Союз», ООО «Вириал» по вопросу отработки и улучшения качества керамической брони. Совместными усилиями удалось существенно повысить ее качество и довести его почти до уровня западных образцов.

Бронеавтомобиль “Тайфун” с комбинированной бронезащитой

Второе – это отработка рациональных конструктивных решений. Известно, что керамические плиты обладают особыми зонами вблизи их стыков, данные зоны снижают баллистические характеристики брони. С целью выравнивания свойств керамических панелей создана конструкция так называемой «профилированной» бронеплитки. Данные панели, к примеру, смонтированы на автомобиль «Каратель» и уже успели успешно пройти серию предварительных испытаний. Вес панелей класса защиты 6а составил 60 килограмм-сил на 1 кв. метр. Помимо этого, были отработаны структуры на основе корунда с подложкой из арамидов и СВМПЭ с весом всего в 45 килограмм-сил на 1 кв. метр для панелей защиты того же класса. Но использование таких панелей на боевой технике ограничено в связи с наличием ряда дополнительных требований (к примеру, стойкости в случае бокового подрыва взрывного устройства).

Третье – для бронетехники, такой как БТР или БМП, характерно достаточно плотное огневое воздействие противника, по этой причине предельная плотность поражений, которую в состоянии обеспечить керамическая бронепанель, выполненная по принципу «сплошного бронирования», может оказаться недостаточной. Решением этой проблемы может стать применение дискретных керамических сборок брони, состоящих из цилиндрических или шестигранных элементов, соразмерных средствам поражения (огневого воздействия). Дискретная компоновка брони позволяет обеспечить максимальную живучесть композитных бронепанелей, предельная плотность поражения которых вплотную приближается к аналогичному показателю для бронеконструкций из металла.

При этом новые весовые характеристики дискретных керамических бронеконструкций, имеющих основой стальной или алюминиевый бронелист на 5-10% превышают массу керамических панелей, имеющих сплошную компоновку. Однако преимуществом дискретных керамических панелей является отсутствие надобности в приклеивании ее к подложке. Данные бронеплиты уже были установлены и испытаны на опытных образцах БМД-4 и БРДМ-3. В настоящее время данные панели используются на этапе ОКР по проектам «Бумеранг» и «Тайфун».

Источники информации:

http://www.army-guide.com/rus/article/article_2318.html

http://vpk-news.ru/articles/9011

http://twower.livejournal.com/612904.html

topwar.ru

Керамическая броня | Армейский вестник

Россия – одна из первых стран в мире, где еще в середине 70-х годов прошлого века начались систематические исследования по броневой керамике. Тогда по результатам опробования самых разнообразных керамических и металлокерамических материалов отечественные специалисты пришли к выводу, что по комплексу физико-механических и технологических параметров наиболее перспективными для практического применения являются корундовая, карбидокремниевая и карбидоборная керамика.

Рожденная в СССР

Изготавливавшиеся Лужским абразивным заводом плитки из карбида бора, которые НИИ Стали применял в бронежилетах типа «Улей» – в вариантах 4 и 15-й серий 6Б5 (Ж-86) – для 40-й армии Ограниченного контингента советских войск в Республике Афганистан (ОКСВА) в период 1979–1989 годов, обладали настолько высокими броневыми свойствами, что даже сейчас, по прошествии более 30 лет не только Россия, но и наиболее продвинутые мировые производители броневой керамики еще не приблизились вплотную к ним.

Справедливости ради следует отметить, что в корундовой и карбидокремниевой керамике успехи в ту пору были существенно скромнее. В 1980 году в России (НИИ Стали) уже была отработана в опытном плане – как противовес английской броне «Чобхэм» – защита лобовых узлов танков. Но ее сделало морально устаревшей появление динамической защиты, тем более что вопросы, связанные с конструктивной живучестью керамической брони, все равно оставались.

В отношении средств индивидуальной защиты (СИЗ) и легких боевых машин актуальность керамической брони не только не снизилась, но и по ряду причин возросла, поэтому исследования в этой области ведут практически все разработчики «легкой брони». К сожалению, так называемая перестройка отбросила нашу промышленность в плане производства и совершенствования отечественной броневой керамики фактически к исходному уровню 70-х годов.

Требования, которые предъявляются сегодня основными заказчиками (Минобороны, ФСБ, МВД), четко свидетельствуют о том, что создание легких бронеструктур для средств индивидуальной бронезащиты (СИБ) высоких уровней (5–6а) не представляется возможным без использования керамических материалов. При этом главным требованием силовых структур является минимальная масса. И оно более жесткое, чем для легкой бронетехники. Поэтому из применяемых в бронезащите керамических материалов разработчику СИБ следует выбирать наиболее легкие – карбид кремния и карбид бора.

Поможет полиэтилен

За последние годы в ОАО «НИИ стали» были разработаны защитные структуры 6а класса с поверхностной плотностью 36–38 килограммов на квадратный метр на основе карбида бора производства ВНИИЭФа (г. Саров) на подложке из высокомолекулярного полиэтилена. ОНПП «Технология» при участии ОАО «НИИ стали» удалось создать защитные структуры 6а класса с поверхностной плотностью 39–40 килограммов на квадратный метр на основе карбида кремния (тоже на подложке из сверхвысокомолекулярного полиэтилена – СВМПЭ).

Эти структуры имеют неоспоримое преимущество по массе по сравнению с бронеструктурами на основе корунда (46–50 килограммов на квадратный метр) и стальными бронеэлементами, но обладают двумя недостатками: низкой живучестью и высокой стоимостью.

Можно добиться увеличения живучести органокерамических бронеэлементов до одного выстрела на один квадратный дециметр за счет выполнения их наборными из небольших плиток. Пока в бронепанель с подложкой из СВМПЭ площадью пять-семь квадратных дециметров можно гарантировать один-два выстрела, но не более. Не случайно зарубежные стандарты пулестойкости предполагают проведение испытаний бронебойной винтовочной пулей только одним выстрелом в защитную структуру. Тем не менее, достижение живучести до трех выстрелов в квадратный дециметр остается одной из главных задач, которую стремятся решить ведущие российские разработчики СИЗ.

Высокую живучесть можно получить путем применения дискретного керамического слоя, то есть слоя, состоящего из небольших цилиндриков. Такие бронепанели изготавливает, например, фирма TenCate Advanced Armor и другие компании. Однако эта структура скорее соответствует применению в защите военной техники. В любом случае при прочих равных условиях они примерно на десять процентов тяжелее панелей из плоской керамики.

Как говорилось выше, в качестве подложки под керамику применяются прессованные панели из высокомолекулярного полиэтилена (типа Dyneema или Spectra) как наиболее легкого энергоемкого материала. Однако он изготавливается только за рубежом. Следовало бы и в России наладить собственное производство волокон, а не только заниматься прессованием панелей из импортного сырья. Возможно применение и композитных материалов на основе отечественных арамидных тканей, но масса и стоимость их в значительной степени превышают аналогичные показатели полиэтиленовых панелей.

Расчёты и опыт свидетельствуют

НИИ Стали сегодня вправе гордиться разработкой экспериментально-расчетных методик оценки броневых свойств керамики, основанных на определении времени задержки проникания пули в керамическую пластину, позволяющих делать выбор в пользу того или иного материала. Применяются инженерные и численные методы расчетной оценки пулестойкости защитных структур с лицевым керамическим слоем.

Что касается легкобронированной техники, то требования, предъявляемые к ее защите, кардинально превышают возможности реализации их классическим способом при помощи монолитных броневых сталей в задаваемых габаритно-массовых ограничениях. Использование керамических бронеэлементов в защитных структурах способствует в ряде случаев существенному снижению суммарного веса защитных конструкций.

Опыт иностранных коллег и результаты наших собственных исследований свидетельствуют: минимальными весовыми характеристиками обладают панели сплошной (плиточной) компоновки. Данное техническое решение применено на многих известных образцах бронетанкового вооружения и техники (БТВТ) и использовалось при защите машин семейств «Медведь» и «Тайфун».

Вес бронепанелей 6а класса, собранных на основе плоскопараллельных пластин отечественного производства (детали кабины автомобиля «Медведь»), составил 72 килограмм-силы на квадратный метр, что значительно легче монолитной стальной брони (126 килограмм-сил на квадратный метр) и несколько легче лучших разнесенных стальных бронеконструкций (78–102).

При этом выяснилось, что эффект от установки керамических панелей может быть достигнут при наличии больших площадей бронирования, что не всегда реализуемо на конкретных образцах БТВТ и автомобильной техники (АТ), так как возникают вопросы защиты стыков и сопряжений.

Поскольку защитные свойства плоских керамических пластин несколько снижаются вблизи их стыков (особенно вблизи угловых сочленений соседних элементов), дополнительной технологической проблемой сборки панелей сплошной компоновки является их локальное усиление в требуемых зонах.

Что надо предпринять

Дальнейшее улучшение характеристик композитной брони на основе керамических бронеэлементов применительно к объектам БТВТ должно проводиться по следующим основным направлениям.

Повышение качества бронекерамики. Последние два-три года НИИ Стали тесно сотрудничает с производителями бронекерамики в России – ОАО «НЭВЗ-Союз», ЗАО «Алокс», ООО «Вириал» в плане отработки и улучшения качества бронекерамики. Совместными усилиями удалось значительно улучшить ее качество и практически довести до уровня западных образцов.

Отработка рациональных конструктивных решений. Как уже было сказано, набор керамических плиток обладает особыми зонами вблизи их стыков, которые имеют пониженные баллистические характеристики. С целью выравнивания свойств панели разработана конструкция «профилированной» бронеплитки. Данные панели установлены на автомобиль «Каратель» и успешно прошли предварительные испытания. Вес панели 6а класса составил 60 килограмм-сил на квадратный метр.

Кроме того, отработаны структуры на основе корунда с подложкой из СВМПЭ и арамидов с весом 45 килограмм-сил на квадратный метр для панели 6а класса. Однако применение таких панелей в объектах AT и БТВТ ограничено в связи с наличием дополнительных требований (например, стойкость при боковом подрыве взрывного устройства).

Для бронетехники типа БМП и БТР характерно повышенное огневое воздействие, так что предельная плотность поражений, которую может обеспечить керамическая панель, собранная по принципу «сплошного бронирования», может быть недостаточной. Решение данной проблемы возможно только при использовании дискретных керамических сборок из шестигранных либо цилиндрических элементов, соразмерных средству поражения.

Дискретная компоновка обеспечивает максимальную живучесть композитной бронепанели, предельная плотность поражения которой приближается к аналогичному параметру металлических бронеконструкций.

Однако весовые характеристики дискретных керамических бронекомпозиций с основой в виде алюминиевого или стального броневого листа на пять-десять процентов превышают аналогичные параметры керамических панелей сплошной компоновки. Преимуществом панелей из дискретной керамики является также отсутствие необходимости ее приклейки к подложке. Данные бронепанели установлены и испытаны на опытных образцах БРДМ-3 и БМД-4. В настоящее время такие панели применяются в рамках ОКР «Тайфун», «Бумеранг».

За рубежом дешевле

Как показали исследования НИИ Стали, защита от средств поражения на основе сплавов вольфрама требует нестандартных конструктивных решений. Значимый эффект в данном случае имеет место лишь при использовании элементов из карбида кремния. Так, применение керамических блоков из реакционноспеченого карбида кремния при защите от подкалиберных снарядов малокалиберных автоматических пушек с сердечником из ВНЖ позволяет снизить вес преграды на 25–30 процентов.

Использование керамики является перспективным, но не универсальным средством, повышающим эффективность броневой защиты с учетом всех требований заказчиков. Современные особенности защиты бронетехники диктуют жесткие условия к разработчикам бронеструктур, к тому же в каждом случае приходится ориентироваться на специфику требований заказчиков по каждой конкретной ОКР.

Вместе с тем для решения поставленных задач необходим широкий спектр защитных структур с возможностью использования в композициях керамических элементов, имеющих максимально широкий спектр материалов и геометрий. Ввиду отставания отечественного серийного производства бронекерамики нужно совершить технологический прорыв в данном направлении, для чего, несомненно, понадобятся целевые финансовые вложения.

При сопоставлении стоимости керамических бронеэлементов различных производителей отмечаются следующие тенденции: за границей цена корунда среднего качества колеблется от 10 долларов за килограмм (Китай) до 20 (Германия – фирма Barat, Италия – фирма Bitossi), в России – от 17 до 35.

Серийный выпуск карбидокремниевых керамических бронеэлементов в нашей стране пока возможен только в Санкт-Петербурге (ООО «Вириал») по цене 150–180 долларов США за килограмм. На Западе изделия аналогичного качества предлагают за 100–150 долларов. Очевидно, что увеличение объема заказов способно снизить цену отечественной бронекерамики до приемлемого уровня.

Итак, очевидно

1. Хотя керамическая броня для СИЗ и легкой бронетехники не является абсолютной панацеей, тем не менее ее удельный вес в современной и перспективной защите все равно будет оставаться значительным.

2. Для эффективной практической адаптации броневой керамики к защите военной техники обязательным для отечественной промышленности наряду с получением разного рода керамики с высокими характеристиками, не уступающими таковым у лучших мировых производителей, необходим выпуск изделий широкого диапазона размеров и геометрий.

3. Нужна постановка новых НИОКР по дальнейшему повышению баллистической стойкости керамических материалов и увеличению их живучести при многократных попаданиях.

4. Темпам восстановления отечественной промышленности по производству керамики надлежит придать максимальное ускорение по причине ожидаемого с 2015 года резкого увеличения со стороны государства заказа нового поколения военной техники на базе вновь разрабатываемых боевых платформ.

5. Обязательным условием для успешной конкуренции с западными производителями является (вместе с резким увеличением объема выпускаемой продукции) снижение стоимости керамики до приемлемых уровней.

6. Существует настоятельная потребность в принятии национальной целевой программы по масштабному развертыванию исследовательских работ и производственных мощностей по выпуску керамики.

/Иван Беспалов, начальник отдела ОАО «НИИ Стали», к.т.н.;

Валерий Григорян, директор по науке ОАО «НИИ Стали», д.т.н., профессор;

Алексей Карпов, ведущий научный сотрудник ОАО «НИИ Стали», к.т.н., vpk-news.ru/

army-news.ru

Керамическая броня. Перспективы использования в защите личного состава и легкой бронетехники

Россия – одна из первых стран в мире, где еще в середине 70-х годов прошлого века начались систематические исследования по броневой керамике.

Тогда по результатам опробования самых разнообразных керамических и металлокерамических материалов отечественные специалисты пришли к выводу, что по комплексу физико-механических и технологических параметров наиболее перспективными для практического применения являются корундовая, карбидокремниевая и карбидоборная керамика.

Рожденная в СССР

Изготавливавшиеся Лужским абразивным заводом плитки из карбида бора, которые НИИ Стали применял в бронежилетах типа «Улей» – в вариантах 4 и 15-й серий 6Б5 (Ж-86) – для 40-й армии Ограниченного контингента советских войск в Республике Афганистан (ОКСВА) в период 1979–1989 годов, обладали настолько высокими броневыми свойствами, что даже сейчас, по прошествии более 30 лет не только Россия, но и наиболее продвинутые мировые производители броневой керамики еще не приблизились вплотную к ним.

Справедливости ради следует отметить, что в корундовой и карбидокремниевой керамике успехи в ту пору были существенно скромнее. В 1980 году в России (НИИ Стали) уже была отработана в опытном плане – как противовес английской броне «Чобхэм» – защита лобовых узлов танков. Но ее сделало морально устаревшей появление динамической защиты, тем более что вопросы, связанные с конструктивной живучестью керамической брони, все равно оставались.

В отношении средств индивидуальной защиты (СИЗ) и легких боевых машин актуальность керамической брони не только не снизилась, но и по ряду причин возросла, поэтому исследования в этой области ведут практически все разработчики «легкой брони». К сожалению, так называемая перестройка отбросила нашу промышленность в плане производства и совершенствования отечественной броневой керамики фактически к исходному уровню 70-х годов.

Требования, которые предъявляются сегодня основными заказчиками (Минобороны, ФСБ, МВД), четко свидетельствуют о том, что создание легких бронеструктур для средств индивидуальной бронезащиты (СИБ) высоких уровней (5–6а) не представляется возможным без использования керамических материалов. При этом главным требованием силовых структур является минимальная масса. И оно более жесткое, чем для легкой бронетехники. Поэтому из применяемых в бронезащите керамических материалов разработчику СИБ следует выбирать наиболее легкие – карбид кремния и карбид бора.

Поможет полиэтилен

За последние годы в ОАО «НИИ стали» были разработаны защитные структуры 6а класса с поверхностной плотностью 36–38 килограммов на квадратный метр на основе карбида бора производства ВНИИЭФа (Саров) на подложке из высокомолекулярного полиэтилена. ОНПП «Технология» при участии ОАО «НИИ стали» удалось создать защитные структуры 6а класса с поверхностной плотностью 39–40 килограммов на квадратный метр на основе карбида кремния (тоже на подложке из сверхвысокомолекулярного полиэтилена – СВМПЭ).

Эти структуры имеют неоспоримое преимущество по массе по сравнению с бронеструктурами на основе корунда (46–50 килограммов на квадратный метр) и стальными бронеэлементами, но обладают двумя недостатками: низкой живучестью и высокой стоимостью.

Можно добиться увеличения живучести органокерамических бронеэлементов до одного выстрела на один квадратный дециметр за счет выполнения их наборными из небольших плиток. Пока в бронепанель с подложкой из СВМПЭ площадью пять-семь квадратных дециметров можно гарантировать один-два выстрела, но не более. Не случайно зарубежные стандарты пулестойкости предполагают проведение испытаний бронебойной винтовочной пулей только одним выстрелом в защитную структуру. Тем не менее достижение живучести до трех выстрелов в квадратный дециметр остается одной из главных задач, которую стремятся решить ведущие российские разработчики СИЗ.

Высокую живучесть можно получить путем применения дискретного керамического слоя, то есть слоя, состоящего из небольших цилиндриков. Такие бронепанели изготавливает, например, фирма TenCate Advanced Armor и другие компании. Однако эта структура скорее соответствует применению в защите военной техники. В любом случае при прочих равных условиях они примерно на десять процентов тяжелее панелей из плоской керамики.

Как говорилось выше, в качестве подложки под керамику применяются прессованные панели из высокомолекулярного полиэтилена (типа Dyneema или Spectra) как наиболее легкого энергоемкого материала. Однако он изготавливается только за рубежом. Следовало бы и в России наладить собственное производство волокон, а не только заниматься прессованием панелей из импортного сырья. Возможно применение и композитных материалов на основе отечественных арамидных тканей, но масса и стоимость их в значительной степени превышают аналогичные показатели полиэтиленовых панелей.

Расчеты и опыт свидетельствуют

НИИ Стали сегодня вправе гордиться разработкой экспериментально-расчетных методик оценки броневых свойств керамики, основанных на определении времени задержки проникания пули в керамическую пластину, позволяющих делать выбор в пользу того или иного материала. Применяются инженерные и численные методы расчетной оценки пулестойкости защитных структур с лицевым керамическим слоем.

Что касается легкобронированной техники, то требования, предъявляемые к ее защите, кардинально превышают возможности реализации их классическим способом при помощи монолитных броневых сталей в задаваемых габаритно-массовых ограничениях. Использование керамических бронеэлементов в защитных структурах способствует в ряде случаев существенному снижению суммарного веса защитных конструкций.

Опыт иностранных коллег и результаты наших собственных исследований свидетельствуют: минимальными весовыми характеристиками обладают панели сплошной (плиточной) компоновки. Данное техническое решение применено на многих известных образцах бронетанкового вооружения и техники (БТВТ) и использовалось при защите машин семейств «Медведь» и «Тайфун». Вес бронепанелей 6а класса, собранных на основе плоскопараллельных пластин отечественного производства (детали кабины автомобиля «Медведь»), составил 72 килограмм-силы на квадратный метр, что значительно легче монолитной стальной брони (126 килограмм-сил на квадратный метр) и несколько легче лучших разнесенных стальных бронеконструкций (78–102).

При этом выяснилось, что эффект от установки керамических панелей может быть достигнут при наличии больших площадей бронирования, что не всегда реализуемо на конкретных образцах БТВТ и автомобильной техники (АТ), так как возникают вопросы защиты стыков и сопряжений. Поскольку защитные свойства плоских керамических пластин несколько снижаются вблизи их стыков (особенно вблизи угловых сочленений соседних элементов), дополнительной технологической проблемой сборки панелей сплошной компоновки является их локальное усиление в требуемых зонах.

Что надо предпринять

Дальнейшее улучшение характеристик композитной брони на основе керамических бронеэлементов применительно к объектам БТВТ должно проводиться по следующим основным направлениям.

Повышение качества бронекерамики. Последние два-три года НИИ Стали тесно сотрудничает с производителями бронекерамики в России – ОАО «НЭВЗ-Союз», ЗАО «Алокс», ООО «Вириал» в плане отработки и улучшения качества бронекерамики. Совместными усилиями удалось значительно улучшить ее качество и практически довести до уровня западных образцов.

Отработка рациональных конструктивных решений. Как уже было сказано, набор керамических плиток обладает особыми зонами вблизи их стыков, которые имеют пониженные баллистические характеристики. С целью выравнивания свойств панели разработана конструкция «профилированной» бронеплитки. Данные панели установлены на автомобиль «Каратель» и успешно прошли предварительные испытания. Вес панели 6а класса составил 60 килограмм-сил на квадратный метр. Кроме того, отработаны структуры на основе корунда с подложкой из СВМПЭ и арамидов с весом 45 килограмм-сил на квадратный метр для панели 6а класса. Однако применение таких панелей в объектах AT и БТВТ ограничено в связи с наличием дополнительных требований (например стойкость при боковом подрыве взрывного устройства).

Для бронетехники типа БМП и БТР характерно повышенное огневое воздействие, так что предельная плотность поражений, которую может обеспечить керамическая панель, собранная по принципу «сплошного бронирования», может быть недостаточной. Решение данной проблемы возможно только при использовании дискретных керамических сборок из шестигранных либо цилиндрических элементов, соразмерных средству поражения. Дискретная компоновка обеспечивает максимальную живучесть композитной бронепанели, предельная плотность поражения которой приближается к аналогичному параметру металлических бронеконструкций.

Однако весовые характеристики дискретных керамических бронекомпозиций с основой в виде алюминиевого или стального броневого листа на пять-десять процентов превышают аналогичные параметры керамических панелей сплошной компоновки. Преимуществом панелей из дискретной керамики является также отсутствие необходимости ее приклейки к подложке. Данные бронепанели установлены и испытаны на опытных образцах БРДМ-3 и БМД-4. В настоящее время такие панели применяются в рамках ОКР «Тайфун», «Бумеранг».

За рубежом дешевле

Как показали исследования НИИ Стали, защита от средств поражения на основе сплавов вольфрама требует нестандартных конструктивных решений. Значимый эффект в данном случае имеет место лишь при использовании элементов из карбида кремния. Так, применение керамических блоков из реакционноспеченого карбида кремния при защите от подкалиберных снарядов малокалиберных автоматических пушек с сердечником из ВНЖ позволяет снизить вес преграды на 25–30 процентов.

Использование керамики является перспективным, но не универсальным средством, повышающим эффективность броневой защиты с учетом всех требований заказчиков.

Современные особенности защиты бронетехники диктуют жесткие условия к разработчикам бронеструктур, к тому же в каждом случае приходится ориентироваться на специфику требований заказчиков по каждой конкретной ОКР. Вместе с тем для решения поставленных задач необходим широкий спектр защитных структур с возможностью использования в композициях керамических элементов, имеющих максимально широкий спектр материалов и геометрий. Ввиду отставания отечественного серийного производства бронекерамики нужно совершить технологический прорыв в данном направлении, для чего, несомненно, понадобятся целевые финансовые вложения.

При сопоставлении стоимости керамических бронеэлементов различных производителей отмечаются следующие тенденции: за границей цена корунда среднего качества колеблется от 10 долларов США за килограмм (Китай) до 20 (Германия – фирма Barat, Италия – фирма Bitossi), в России – от 17 до 35. Серийный выпуск карбидокремниевых керамических бронеэлементов в нашей стране пока возможен только в Санкт-Петербурге (ООО «Вириал») по цене 150–180 долларов США за килограмм. На Западе изделия аналогичного качества предлагают за 100–150 долларов. Очевидно, что увеличение объема заказов способно снизить цену отечественной бронекерамики до приемлемого уровня.

Итак, очевидно

1. Хотя керамическая броня для СИЗ и легкой бронетехники не является абсолютной панацеей, тем не менее ее удельный вес в современной и перспективной защите все равно будет оставаться значительным.

2. Для эффективной практической адаптации броневой керамики к защите военной техники обязательным для отечественной промышленности наряду с получением разного рода керамики с высокими характеристиками, не уступающими таковым у лучших мировых производителей, необходим выпуск изделий широкого диапазона размеров и геометрий.

3. Нужна постановка новых НИОКР по дальнейшему повышению баллистической стойкости керамических материалов и увеличению их живучести при многократных попаданиях.

4. Темпам восстановления отечественной промышленности по производству керамики надлежит придать максимальное ускорение по причине ожидаемого с 2015 года резкого увеличения со стороны государства заказа нового поколения военной техники на базе вновь разрабатываемых боевых платформ.

5. Обязательным условием для успешной конкуренции с западными производителями является (вместе с резким увеличением объема выпускаемой продукции) снижение стоимости керамики до приемлемых уровней.

6. Существует настоятельная потребность в принятии национальной целевой программы по масштабному развертыванию исследовательских работ и производственных мощностей по выпуску керамики.

topwar.ru

Керамика на защите жизней » Военное обозрение

К началу семидесятых годов прошлого века у военных всего мира сформировалась потребность в новых средствах защиты личного состава и техники от существующих и перспективных средств поражения. Одним из видов защиты, которая могла исправить ситуацию, была керамическая броня. Подобные материалы имеют большую твердость, нежели большинство металлов, что можно было использовать в области защиты людей и техники. В то же время, керамика имела ряд недостатков. Поэтому работы в области керамической брони начались с исследования различных материалов и сортов.

Керамическая панель перед испытаниями. Фото ОАО «НИИ Стали»

Керамическая панель после испытания. Фото ОАО «НИИ Стали»

Керамическая панель снята. Фото ОАО «НИИ Стали»

По результатам испытаний наиболее пригодными для использования в бронировании были признаны корундовые, карбидоборные и карбидокремниевые сорта керамики. Именно они и были использованы на первых отечественных средствах защиты с керамическими элементами. К середине 80-х было налажено массовое производство бронежилетов Ж-86 «Улей», в которых использовалась керамическая плитка из карбида бора. Некоторые серии этих бронежилетов, ввиду различных технологических нюансов их изготовления, до сих пор считаются образцовыми средствами индивидуальной защиты. При этом нельзя не отметить одну неприятную особенность бронежилета, основанного на керамических плитках. При попадании пули последние разрушались, чем поглощали энергию пули. В случае с единичным попаданием этого было достаточно, но при повторных попаданиях наполнитель бронежилета трескался до такой степени, что происходило, как минимум, ощутимое снижение уровня защиты. Более того, при определенных обстоятельствах бронежилет мог стать вовсе бесполезным.

К моменту появления «Ульев» на основе карбидоборной керамики работы по подобной броне шли в основном в направлении средств индивидуальной защиты. Дело в том, что бронирование тяжелой техники, например, танков должно выдерживать на порядки большие нагрузки, нежели бронежилет солдата. Корундовые и карбидокремниевые сорта керамики с этой задачей справлялись, но ученые НИИ Стали уже в начале 80-х начали сомневаться в перспективах такой защиты. Поэтому проект дополнительных модулей бронирования для танков не пошел дальше опытных работ. К тому же в то время куда более перспективным средством дополнительной защиты танка посчитали системы динамической защиты, на которые и был сделан основной упор. С тех пор развитие керамического бронирования идет небыстро, да и суровые девяностые не могли не сказаться на успехах инженеров.

Тем не менее, за прошедшие годы ведущие предприятия отрасли сумели сохранить свой опыт и воспользоваться им при создании новых технологий. Рассмотрим достижения НИИ Стали. Одной из последних разработок этой организации является композитная броня на основе керамики и полимеров. Суть этого ноу-хау заключается в изготовлении «бутерброда» из карбидоборовых сортов керамики (его производит саровский ВНИИЭФ) и высокомолекулярного полиэтилена (ОНПП «Технология»). Такое решение позволило сделать композитные листы, обеспечивающие защиту класса 6а (7,62-мм бронебойно-зажигательная пуля Б-32) при весе порядка 36-38 кг на квадратный метр. Кроме того, на основе этой технологии удалось создать другой вид бронирования, в котором используются карбид кремния и сверхвысокомолекулярный полиэтилен. При защите на уровне класса 6а такая структура весит в пределах 39-40 кг на квадратный метр. Обе эти защитные структуры имеют преимущества перед корундовыми и стальными. Прежде всего, они выигрывают в весе. Для сравнения, квадратный метр корундовой бронеплитки будет весить порядка 45-50 кг. Второе преимущество – твердость и, как следствие, лучший уровень защиты и меньшая потребная толщина. Однако за малый вес и высокую твердость приходится платить в самом прямом смысле слова. Керамико-полиэтиленовая защитная структура стоит гораздо больше броневой стали или керамических плиток старой конструкции. Кроме того, «в наследство» от старой керамической брони новые многослойные структуры получили хрупкость и сравнительно низкую живучесть. Они по-прежнему теряют свои свойства после попадания пули/снаряда и не подлежат какому-либо ремонту.

Собственно, повышение живучести защитных структур в настоящее время является одной из главных задач ученых и инженеров всего мира. Сейчас результатом, к которому следует стремиться, считается обеспечение живучести защиты, как минимум, при одном попадании на квадратный дециметр площади. Для этого нужно выполнять защиту не сплошной, а наборной из множества небольших плиток. Благодаря этому разрушение одной плитки не приводит к выведению из строя всей бронепанели. В НИИ Стали удалось значительно приблизится к эталонным показателям, хотя последние разработки все еще не могут сравниться с ними. 5-7 квадратных дециметров керамико-полимерной структуры, сделанной в НИИ Стали, могут выдержать не более двух выстрелов из оружия, соответствующего расчетному уровню защиты. В перспективе сотрудники института хотят довести живучесть своих разработок до трех попаданий на квадратный дециметр.

Помимо разработки непосредственно средств защиты, НИИ Стали занимается созданием методик их испытаний и оценки характеристик. Сотрудники научно-исследовательского института одними из первых в мире ввели в практику численные оценки параметров проникновения пули в бронепанель и ее движения внутри защиты. Эти оригинальные методики позволяют не только выяснять характеристики того или иного материала, но и производить более глубокое сравнение их параметров. Такое сравнение дает возможность выявлять какие либо серьезные проблемы защитной структуры на ранних стадиях и не давать им развиваться до состояния серьезных неразрешимых «болезней».

Одним из наиболее перспективных способов улучшения уровня защиты многослойных керамических структур является использование дисперсных систем. Из-за своих габаритных и массовых параметров дисперсно-керамические защитные структуры более удобны для применения на различной технике. Созданием такой брони в нашей стране занимается Научно-производственный центр «Сплав». Представленные образцы дисперсных систем этого центра состоят из трех слоев – декоративного, дробящего и задерживающего. Первый и третий слои изготовляются в виде плоских пластин, либо деталей соответствующего формы. Средний же слой (дробящий) состоит из множества небольших цилиндров или призм шестиугольного сечения. Их диаметр находится в пределах 13-30 мм, а торцы выполнены закругленными. Форма цилиндров/призм дробящего слоя рассчитана таким образом, чтобы боеприпас, соответствующий целевому уровню защиты, при столкновении с ними разрушался за счет возникновения продольных и поперечных перегрузок. Правда, сами цилиндры под ударом пули или снаряда тоже разрушаются. Работа дисперсно-керамической структуры выглядит следующим образом: при попадании в такую бронепанель пуля или снаряд теряет часть своей энергии, тратя ее на пробивание декоративного слоя. Изменением его материала можно серьезно влиять на уровень защиты. После преодоления верхнего слоя боеприпас сталкивается с цилиндрами или призмами дробящего слоя и затрачивает почти всю оставшуюся энергию на их разрушение, а кроме того, сам дробится на осколки. Остатки пули останавливаются внутренним задерживающим слоем. Отдельно стоит отметить, что элементы среднего слоя могут быть не только просто вставлены между первым и третьим слоем в «плотном строю», но и соединены друг с другом небольшими полимерными перемычками. В таком случае эффективность бронепанели повышается за счет расходования энергии пули на смещение цилиндров. Эластично закрепленные элементы дробящего слоя «съедают» еще больше энергии боеприпаса.

Идея дисперсно-керамического бронирования кроме прочего интересна тем, что подобный подход позволяет достичь определенных преимуществ не только перед традиционной металлической броней, но и перед керамикой. Дисперсно-керамические панели дешевле в изготовлении, проще в технологическом плане, а главное – обладают большей живучестью. Подобные защитные структуры имеют показатели допустимого количества попаданий на единицу площади на уровне стали. Наконец, разбитые элементы дробящего слоя могут быть относительно быстро и просто удалены и заменены новыми. Такой же ремонт можно провести и с остальными слоями, после чего бронепанель снова будет пригодна для эксплуатации. Что касается весовых показателей, то дисперсная броня при одинаковом уровне защиты в два с лишним раза легче стальной.

НПЦ «Сплав» довел до готовности к серийному производству дисперсные панели 6-го класса защиты. Эта броня предназначена для установки на автомобильную и авиационную технику. Технологии позволяют изготовлять бронепанели размером до 1200х1000 мм. Более того, при некоторых доработках производственного оборудования размер листа может быть увеличен до 2-3 метров. При использовании декоративного и дробящего слоя, изготовленных из керамики, и 8-мм алюминиевого задерживающего слоя такая защитная структура весит не более 60 кг на квадратный метр площади. Экспериментальные образцы броневых панелей, в том числе и большой площади, при тестовых обстрелах выдерживали попадание как крупнокалиберных пуль калибра 12,7 и 14,5 мм, так и 30-мм пушечных снарядов. Естественно, для обеспечения защиты от последних панель должна иметь большую толщину, большую массу и т.п.

Как видим, нынешняя керамическая броня имеет неплохие защитные свойства. В то же время, развитие технологий и материалов не стоит на месте. Специалисты в области керамической брони полагают, что основное внимание в будущем стоит уделять именно материалам. Основная проблема в области керамических материалов касается того, что бронепанели имеют неоднородный уровень защиты – к краю они менее стойки к попаданиям. Поэтому, в частности, сейчас нельзя оснастить какую-либо машину только керамическими панелями. В таком случае возникает необходимость усиления краев панелей и их стыков. Как следствие, приходится внедрять дополнительные элементы защиты, что, в конечном счете, «дарит» конструкции все минусы керамики, но при этом не дает значимого выигрыша в массе брони. Кроме того, в настоящее время актуальным направлением развития бронетехники являются автомобили, стойкие к подрыву мин и обстрелу из стрелкового оружия. Такая техника обозначается англоязычным термином MRAP. На подобных броневиках керамическая броня может обеспечить только защиту от пуль. Что касается уменьшения последствий взрыва, то в этом отношении корунд или карбиды не обеспечивают требуемой защиты: под воздействием ударной волны они крошатся, после чего не способны задерживать осколки.

Также стоит развивать направление композиционных защитных структур. К примеру, панельные элементы бронирования из карбида кремния оказываются в достаточной мере эффективными против бронебойных снарядов малокалиберных пушек, в том числе и с сердечниками на основе вольфрама. При одинаковой стойкости к таким боеприпасам карбидокремниевые панели имеют почти на четверть меньший вес, чем стальные. Кроме того, значительное повышение уровня защиты возможно при применении дисперсионной системы.

В целом, можно со спокойной совестью признать, что отечественная отрасль разработки и производства керамической бронезащиты имеет хорошее прошлое и неплохой потенциал. В то же время, государственная поддержка исследований точно не повредит развитию технологий. Конечно, керамическое бронирование имеет свои недостатки, которые не позволяют сделать из него нечто универсальное и обладающее исключительно плюсами. Несмотря на это, керамическое бронирование в ближайшие годы точно останется одним из основных направлений обеспечения защиты личного состава и техники.

По материалам сайтов:

http://niistali.ru/

http://vpk.name/

http://arms-expo.ru/

http://btvt.narod.ru/

http://saperka.ru/

topwar.ru

Отечественные предприятия представили керамическую броню новых типов

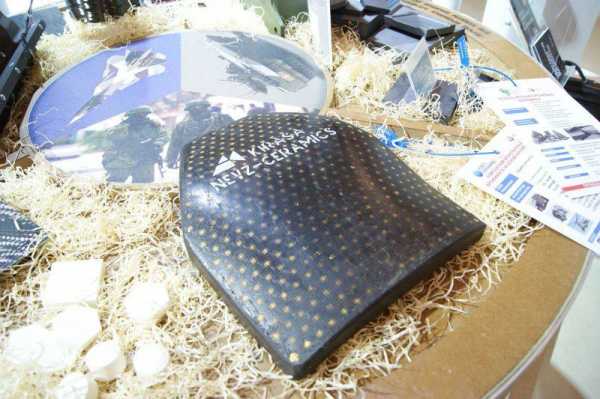

В нашей стране продолжается разработка и производство перспективных материалов, предназначенных для использования в составе конструкции бронетехники или индивидуальных средств защиты. На недавнем форуме «Открытые инновации» российские компании «НЭВЗ-Керамикс» и «Вириал» представили свои новые разработки в области керамической брони. Новые материалы и технологии позволяют защитить бойца от различного стрелкового оружия.В ходе недавней выставки компании-разработчики демонстрировали т.н. наноструктурированную керамическую броню. За счет использования специального сырья и особых технологий обработки удается изготавливать керамические плитки различных форм и размеров, которые могут использоваться в составе бронежилетов или иного подобного снаряжения, а также устанавливаться на бронетехнику. Керамическая броня такого класса имеет достаточно высокие показатели защиты, но отличается меньшим весом в сравнении со стальными бронелистами с аналогичными показателями. Все это позволяет усилить защиту без роста веса конструкции либо облегчить ее без потерь в уровне защиты.

Компании «НЭВЗ-Керамикс» (г. Новосибирск) и «Вириал» (г. Санкт-Петербург привезли на форум «Открытые инновации» несколько образцов керамической брони, изготовленной по разным технологиям и из разных материалов. В первую очередь, это изделия на основе реакционноспеченных карбида кремния и карбида бора. Такая плитка может использоваться в конструкции различных изделий, призванных защищать человека от пуль и осколков.

Плитка керамической брони

По существующей технологии могут выпускаться керамические модули разного размера, а также с различными характеристиками защиты. Керамический блок может иметь длину и ширину до 205 мм. Толщина модуля составляет от 5 до 55 мм. Различные габариты плиток обеспечивают гибкость их применения в составе тех или иных средств защиты, а путем подбора нужной толщины можно уложиться в требования по весу конструкции и обеспечить нужный уровень защиты.

Броневая керамика компаний «НЭВЗ-Керамикс» и «Вириал» может иметь различные характеристики защиты. Так, в составе индивидуальных средств защиты, таких как бронежилеты, могут использоваться плитки, соответствующие 6а классу бронирования по отечественным стандартам. Это означает, что подобное средство защиты способно выдержать попадание из винтовки СВД (патрон 7,62х54 R) при использовании пули с бронебойным сердечником.

По сообщениям отечественных средств массовой информации, новосибирские и петербургские специалисты уже создали более мощную броневую керамику, возможности которой превышают предусмотренные отечественными стандартами защиты от стрелкового оружия. За счет использования соответствующих материалов и достаточной толщины керамический блок способен выдержать выстрел из оружия калибра 12,7 или 14,5 мм. Естественно, подобная керамика не предлагается для использования в бронежилетах.

Столь мощная защита предназначается для установки на различные транспортные средства. Компания «НЭВЗ-Керамикс» совместно с фирмой «Кираса» (г. Пермь) разработали специальные навесные бронепанели, которые могут устанавливаться на различную технику. Автомобиль или иная техника с подобными панелями оказывается защищен от обстрела с использованием различных автоматов или винтовок, а также от крупнокалиберного оружия.

Сообщается, что предлагаемые навесные панели позволяют уменьшить общий вес техники при сохранении требуемого уровня защиты от стрелкового оружия. По этой причине они могут найти применение в сфере строительства или модернизации бронеавтомобилей, бронетранспортеров, боевых вертолетов, катеров или кораблей, а также иной техники. Таким образом, перспективные панели с керамической броней могут использоваться на технике различных классов, которой требуется легкая, но прочная защита.

В настоящее время отечественные предприятия работают над созданием новых типов бронекерамики, отличающихся от существующих особыми свойствами. К примеру, существует проект керамической брони, способной поглощать радиосигнал. Подобные плитки позволят не только защитить технику от пуль или снарядов, но и понизить вероятность ее обнаружения. Возможность снижения заметности для РЛС также способна защитить технику от вооружения, в составе которого используются радиолокационные головки самонаведения.

Щиток керамической брони, предназначенный для использования в составе бронежилетов

Следует отметить, предприятие «НЭВЗ-Керамикс» уже достаточно давно занимается тематикой керамических модулей бронирования. К примеру, в сентябре прошлого года сообщалось об участии этой компании в нескольких программах создания перспективной бронетехники. Тогда сообщалось, что предприятие полностью перешло на использование отечественного сырья, отказавшись от его закупок за рубежом. Кроме того, приводились некоторые примеры участия компании в перспективных проектах.

Из слов исполнительного директора «НЭВЗ-Керамикс» по направлению «Бронетехники» Владимира Маркова следовало, что керамикой этой компании оснащаются бронеавтомобили «Тайфун», боевые машины «Курганец» и «Бумеранг», а также перспективный танк «Армата». Государственные испытания броневой керамики в составе готовых боевых машин планировались на 2015 год.

В. Марков рассказывал, что производственные мощности предприятия позволяли выпускать до 650-800 тонн керамической брони в год. Таким образом, фирма «НЭВЗ-Керамикс» за год может обеспечить необходимым количеством брони до одной тысячи боевых машин.

Экспозиция предприятий «НЭВЗ-Керамикс», «Вириал» и «Кираса» на последних выставках показывает, что они готовы создавать и выпускать броню новых типов не только для боевых машин, но и для различных индивидуальных средств защиты. Кроме того, новосибирские специалисты занимаются и другим, не менее важным направлением. С использованием новейших технологий они разрабатывают различные медицинские изделия. Из специальной керамики выпускаются имплантаты, износостойкие керамические изделия и другая продукция, созданная для невоенного применения.

По материалам сайтов:

http://rg.ru/

http://ria.ru/

http://sdelanounas.ru/

http://arms-expo.ru/

http://nevz-ceramics.com/

topwar.ru

Немного о броне для техники » Военное обозрение

Несмотря на изменение облика войн, главный их участник – человек – остается прежним. Он все так же подвержен воздействию массы опасных факторов и нуждается в защите. На протяжении последних веков наиболее распространенным способом защиты от большинства угроз была броня. Панцири древних солдат постепенно развились в полноценный доспех, а в конечном итоге эта идея вылилась в появление бронированной техники. Тем не менее, развивались и средства поражения, напрямую влиявшие на параметры бронезащиты. Эта своеобразная гонка снаряда и брони не прекратилась до сих пор и с уверенностью можно говорить, что она сохранится и в будущем. Рассмотрим несколько основных современных тенденций в области развития защиты техники.Металл и керамика

Наиболее простым способом обеспечения защиты экипажа и элементов конструкции боевой машины является установка металлической брони. На протяжении всей истории бронетехники повышение уровня такой защиты осуществлялось всего двумя способами: увеличение толщины бронеплит и изменение сплава. В настоящее время к ним добавилась третья методика, фактически представляющая собой «смесь» первых двух. Ученые ведущих стран работают над созданием новых сплавов, которые могли бы при тех же параметрах массы, что и у имеющихся, обеспечить более высокий уровень защиты. Кроме того, помимо применения специальных сплавов броня может быть укреплена при помощи особой технологической обработки стальных заготовок.

Несколько лет назад британские ученые из организаций DSTL и CORAS представили свою новую разработку – технологию Super Bainite. Она позволяет сэкономить на различных реактивах и химикалиях, но при этом ощутимо повысить прочность металла. Суть технологии кроется в так называемой изотермической закалке. Это значит, что сперва броневой лист прогревается до температуры около тысячи градусов по Цельсию, а затем охлаждается до 250-300°. При более низкой температуре заготовка выдерживается в течение нескольких часов и далее плавно охлаждается до температуры окружающей среды. Такой способ упрочнения брони гарантирует почти полное отсутствие в ней каких-либо микротрещин, вызванных обработкой. Кроме того, в зависимости от используемого сплава, возможно увеличение эффективности защиты на десятки процентов. Таким образом, для обеспечения одного и того же уровня защиты броня Super Bainite может иметь заметно меньшую толщину по сравнению с незакаленным металлом.

Еще один метод связан с существующими технологиями. Давно известны такие способы упрочнения металла, как цементация, азотирование, борирование и т.п. процессы химико-термической обработки. В последние годы наибольший интерес ученых вызывает именно азотирование. Насыщение поверхностного слоя металла азотом с последующим образованием нитридов значительно увеличивает твердость поверхности и, как следствие, повышает уровень защиты бронелиста. К настоящему времени различным организациям, занятым в создании новых видов гомогенной брони, удалось добиться неплохих результатов. Современная азотированная стальная броня при одинаковом уровне защиты с необработанным металлом имеет на 25-30% меньшую толщину.

Помимо металла для защиты бронемашин может быть применена специальная керамика. Плитки из карбидоборных, корундовых или карбидокремниевых материалов способны обеспечить достаточный уровень защиты и при этом весят меньше, чем соответствующая стальная деталь. В то же время, керамическое бронирование имеет один серьезный недостаток. В отличие от металла, который прогибается и продавливается боеприпасом, задерживая его, керамическая плитка после попадания растрескивается и теряет, как минимум, большую часть своих защитных свойств. Из-за этого сейчас керамическая броня используется только в сочетании с другими материалами: металлами, кевларом (бронежилеты) и т.д.

Композитные системы

Любой материал, применяемый в бронировании, имеет свои плюсы и минусы. Обеспечить наиболее эффективную защиту от различных поражающих факторов может обеспечить т.н. композитное бронирование. Одними из самых простых и распространенных в последнее время видов подобной защиты являются системы, состоящие из металлических листов и керамических плиток. Плитка принимает на себя удар поражающего элемента, а металл окончательно гасит его энергию. Подобные системы, в которых керамика является первым барьером на пути пули или снаряда, начали появляться сравнительно недавно. Куда более распространена другая архитектура композитной брони.

Т-64АК выпуска 1979 г. в Музее танка Т-34, д. Шолохово Московской области, 26.04.2008 г.(фото – VLAS, http://military.tomsk.ru/forum)

Еще в шестидесятых годах прошлого века была создана трехслойная метало-керамическая броня. Яркий пример такой системы – лобовая защита советского танка Т-64. Между двумя сравнительно тонкими металлическими листами в ней находился стеклопластик. Благодаря этому попавший в броню снаряд был вынужден проходить через несколько слоев защиты с различной плотностью и вязкостью. В итоге боеприпас терял энергию и даже разрушался. По аналогичной схеме построена известная английская броня Chobham. К сожалению, точный ее состав до сих пор засекречен, но, согласно различным отрывочным данным, она состоит из металлических листов, полимерных блоков и керамических плиток. Бронирование Chobham устанавливается на последние модели английских и американских танков.

Американский танк М1 ” Абрамс” с бронированием Chobham armour

Британский танк Challenger 1 с бронированием Chobham armour

В последние годы российскими специалистами из НПЦ «Сплав» была создана концепция т.н. дисперсно-керамического бронирования. Такая система состоит из трех слоев: декоративного, дробящего и задерживающего. Декоративный и задерживающий выполняются из плоских панелей, а дробящий состоит из небольших цилиндров или многоугольных призм с закругленными торцами. Попадающий в дисперсно-керамическую броню снаряд, пробивая декоративный слой, теряет часть своей энергии и сталкивается с призмами дробящего. Разрушение призм дробящего слоя также отнимает немалую часть энергии боеприпаса. Кроме того, из-за особой формы элементов слоя, разрушается и сам снаряд. Внутренний задерживающий слой принимает на себя удар осколков снаряда и призм. Дисперсно-керамическое бронирование имеет ряд характерных особенностей, которые могут оказаться полезными в будущем. Поэтому работы по этой тематике идут полным ходом.

Навесная защита

Поскольку бесконечное утолщение брони, вне зависимости от ее типа, невозможно, уже несколько десятилетий на бронетехнике применяются различные дополнительные навесные модули. В зависимости от обстановки, эти модули могут обеспечивать дополнительную защиту машины разными способами.

Самый простой из них – простая навеска на машину дополнительных бронемодулей. Наиболее известной системой такого вида является немецкая MEXAS. Ее точный состав секретен, но известно, что в модулях используется керамика, полимеры и металл. Производитель особо отмечает, что модули брони MEXAS в весовом отношении в два раза эффективнее гомогенной брони. В зависимости от требований заказчика модули системы MEXAS могут иметь любую форму. Кроме того, заказчикам предлагается три варианта бронирования с разным уровнем защиты. Таким образом, модули способны обеспечивать дополнительную защиту практически любой бронемашины. В середине двухтысячных годов на базе брони MEXAS была создана более совершенная защита AMAP, отличающаяся более высокими характеристиками защиты, а также более широким применением металлов и сплавов.

Канадский танк Леопард 1C2. На башне и корпусе хорошо различимы модули навесной брони MEXAS-H. Башня выполнена литой аналогично модификации Леопард 1А5

По бортам БТР Boxer различимы элементы крепления и сочленение отдельных модулей навесной брони AMAP

Благодаря своей многослойной структуре (корпус самой боевой машины можно тоже считать дополнительным слоем брони), навесные бронемодули способны обеспечивать защиту не только от пуль, но и от снарядов малокалиберной артиллерии. Также подобные композитные системы способны с определенной эффективностью противодействовать и кумулятивным боеприпасам. Стоит отметить, для защиты от кумулятивных боеприпасов уже давно применяются гораздо более простые, но не менее эффективные дополнительные модули. Это – достаточно распространенные противокумулятивные экраны и решетки. На определенном расстоянии от поверхности корпуса бронемашины располагаются металлические панели или решетки. При ударе о такое ограждение кумулятивный боеприпас либо срабатывает, либо деформируется. В обоих случаях он уже не способен полноценно выполнять свою задачу.

Как и другие навесные модули, противокумулятивные экраны и решетки ощутимо увеличивают боевой вес бронемашины и соответствующим образом влияют на ее ходовые качества. Несколько лет назад в Великобритании был создан противокумулятивный тканный материал Tarian QuickShield. Такая сетка или ткань состоит из полимерных и металлических нитей и справляется с уничтожением или повреждением противотанковых реактивных гранат. При схожих характеристиках с металлической решеткой полимерная сетка, как минимум, вдвое легче. Кроме непосредственного оснащения бронемашин, Tarian QuickShield предлагается использовать их в качестве материала для быстрого ремонта поврежденных металлических решеток. Кусок защитной ткани попросту натягивается на месте поврежденного экрана или решетки.

Для использования на легкой бронетехнике не так давно была создана динамическая защита SLERA. Поскольку для бронетранспортеров или боевых машин пехоты танковые системы динамической защиты не подходят ввиду своей мощности, SLERA получила менее сильные блоки взрывчатого вещества. Это заметно сказалось на характеристиках, но, в то же время, позволило ставить динамическую защиту на машины со сравнительно тонкой броней.

Электромагнитная защита

Ход развития боеприпасов позволяет предполагать, что уже в самые ближайшие годы новые снаряды смогут поражать цели, прикрытые любым из имеющихся сейчас типов брони. Поэтому уже сейчас идет разработка совершенно новых типов защиты для бронетехники. Пожалуй, наиболее интересным из них является т.н. электромагнитная броня. Она имеет все преимущества композитной, но при этом способна более эффективно задерживать снаряды противника.

Концепция электромагнитного бронирования подразумевает подключение двух металлических листов к конденсаторной системе. Между листами находится полимерный или керамический изолятор. Попав в такую бронепреграду, снаряд замыкает электрическую цепь и изменяет траекторию движения из-за воздействующих на него электромагнитных сил. Кроме того, при определенной мощности подаваемого на пластины тока снаряд может попросту разрушиться. Электромагнитная броня выглядит многообещающе, но до ее практического применения очень далеко. Для эффективной работы такой системы требуется слишком много электроэнергии. На данный момент ни одна бронемашина не в состоянии обеспечить полноценную работу электромагнитной брони.

На том же принципе может быть основана другая технология, целью которой, однако, будет являться анализ состояния бронезащиты. При помощи несложных электрических схем можно создать аппаратуру самодиагностики, которая сможет автоматически определять поврежденный участок брони и степень его разрушения. Благодаря такой информации экипаж боевой машины все время будет в курсе состояния своего бронирования и, при необходимости, сможет вовремя запросить соответствующую помощь.

***

Как видим, развитие технологий бронирования продолжается. Стоит отметить, большинство используемых сейчас идей появилось еще несколько десятилетий назад. Тем не менее, они до сих пор работоспособны и никто не спешит отказываться от них. В ближайшем будущем эта тенденция полностью сохранится. Соответствующие проектные организации продолжат создавать новые типы гомогенной, композитной и навесной защиты. При этом, возможно, с мертвой точки сдвинутся работы в области электромагнитной брони, но в этом случае все упирается в вопрос источника энергии. Так что в ближайшие годы количественное и качественное первенство останется за привычными вариантами бронирования, а их характеристики будут постепенно расти благодаря появлению новых сплавов, полимеров и керамических материалов.

По материалам сайтов:

http://army-guide.com/

http://vpk.name/

http://arms-expo.ru/

http://defense-update.com/

http://globalsecurity.org/

topwar.ru

Weaponplace.ru – Керамическая броня

Керамическая броня

Перспективы использования в защите личного состава и легкой бронетехники

Россия – одна из первых стран в мире, где еще в середине 70-х годов прошлого века начались систематические исследования по броневой керамике.

Тогда по результатам опробования самых разнообразных керамических и металлокерамических материалов отечественные специалисты пришли к выводу, что по комплексу физико-механических и технологических параметров наиболее перспективными для практического применения являются корундовая, карбидокремниевая и карбидоборная керамика.

Рожденная в СССР

Изготавливавшиеся Лужским абразивным заводом плитки из карбида бора, которые НИИ Стали применял в бронежилетах типа «Улей» – в вариантах 4 и 15-й серий 6Б5 (Ж-86) – для 40-й армии Ограниченного контингента советских войск в Республике Афганистан (ОКСВА) в период 1979–1989 годов, обладали настолько высокими броневыми свойствами, что даже сейчас, по прошествии более 30 лет не только Россия, но и наиболее продвинутые мировые производители броневой керамики еще не приблизились вплотную к ним.

Справедливости ради следует отметить, что в корундовой и карбидокремниевой керамике успехи в ту пору были существенно скромнее. В 1980 году в России (НИИ Стали) уже была отработана в опытном плане – как противовес английской броне «Чобхэм» – защита лобовых узлов танков. Но ее сделало морально устаревшей появление динамической защиты, тем более что вопросы, связанные с конструктивной живучестью керамической брони, все равно оставались. А сейчас уже можно купить радиоуправляемые танки, прототипами которых послужили реальные модели с самыми разными типами брони.

В отношении средств индивидуальной защиты (СИЗ) и легких боевых машин актуальность керамической брони не только не снизилась, но и по ряду причин возросла, поэтому исследования в этой области ведут практически все разработчики «легкой брони». К сожалению, так называемая перестройка отбросила нашу промышленность в плане производства и совершенствования отечественной броневой керамики фактически к исходному уровню 70-х годов.

Требования, которые предъявляются сегодня основными заказчиками (Минобороны, ФСБ, МВД), четко свидетельствуют о том, что создание легких бронеструктур для средств индивидуальной бронезащиты (СИБ) высоких уровней (5–6а) не представляется возможным без использования керамических материалов. При этом главным требованием силовых структур является минимальная масса. И оно более жесткое, чем для легкой бронетехники. Поэтому из применяемых в бронезащите керамических материалов разработчику СИБ следует выбирать наиболее легкие – карбид кремния и карбид бора.

Поможет полиэтилен

За последние годы в ОАО «НИИ стали» были разработаны защитные структуры 6а класса с поверхностной плотностью 36–38 килограммов на квадратный метр на основе карбида бора производства ВНИИЭФа (Саров) на подложке из высокомолекулярного полиэтилена. ОНПП «Технология» при участии ОАО «НИИ стали» удалось создать защитные структуры 6а класса с поверхностной плотностью 39–40 килограммов на квадратный метр на основе карбида кремния (тоже на подложке из сверхвысокомолекулярного полиэтилена – СВМПЭ).

Эти структуры имеют неоспоримое преимущество по массе по сравнению с бронеструктурами на основе корунда (46–50 килограммов на квадратный метр) и стальными бронеэлементами, но обладают двумя недостатками: низкой живучестью и высокой стоимостью.

Можно добиться увеличения живучести органокерамических бронеэлементов до одного выстрела на один квадратный дециметр за счет выполнения их наборными из небольших плиток. Пока в бронепанель с подложкой из СВМПЭ площадью пять-семь квадратных дециметров можно гарантировать один-два выстрела, но не более. Не случайно зарубежные стандарты пулестойкости предполагают проведение испытаний бронебойной винтовочной пулей только одним выстрелом в защитную структуру. Тем не менее достижение живучести до трех выстрелов в квадратный дециметр остается одной из главных задач, которую стремятся решить ведущие российские разработчики СИЗ.

Высокую живучесть можно получить путем применения дискретного керамического слоя, то есть слоя, состоящего из небольших цилиндриков. Такие бронепанели изготавливает, например, фирма TenCate Advanced Armor и другие компании. Однако эта структура скорее соответствует применению в защите военной техники. В любом случае при прочих равных условиях они примерно на десять процентов тяжелее панелей из плоской керамики.

Как говорилось выше, в качестве подложки под керамику применяются прессованные панели из высокомолекулярного полиэтилена (типа Dyneema или Spectra) как наиболее легкого энергоемкого материала. Однако он изготавливается только за рубежом. Следовало бы и в России наладить собственное производство волокон, а не только заниматься прессованием панелей из импортного сырья. Возможно применение и композитных материалов на основе отечественных арамидных тканей, но масса и стоимость их в значительной степени превышают аналогичные показатели полиэтиленовых панелей.

Расчеты и опыт свидетельствуют

НИИ Стали сегодня вправе гордиться разработкой экспериментально-расчетных методик оценки броневых свойств керамики, основанных на определении времени задержки проникания пули в керамическую пластину, позволяющих делать выбор в пользу того или иного материала. Применяются инженерные и численные методы расчетной оценки пулестойкости защитных структур с лицевым керамическим слоем.

Что касается легкобронированной техники, то требования, предъявляемые к ее защите, кардинально превышают возможности реализации их классическим способом при помощи монолитных броневых сталей в задаваемых габаритно-массовых ограничениях. Использование керамических бронеэлементов в защитных структурах способствует в ряде случаев существенному снижению суммарного веса защитных конструкций.

Опыт иностранных коллег и результаты наших собственных исследований свидетельствуют: минимальными весовыми характеристиками обладают панели сплошной (плиточной) компоновки. Данное техническое решение применено на многих известных образцах бронетанкового вооружения и техники (БТВТ) и использовалось при защите машин семейств «Медведь» и «Тайфун». Вес бронепанелей 6а класса, собранных на основе плоскопараллельных пластин отечественного производства (детали кабины автомобиля «Медведь»), составил 72 килограмм-силы на квадратный метр, что значительно легче монолитной стальной брони (126 килограмм-сил на квадратный метр) и несколько легче лучших разнесенных стальных бронеконструкций (78–102).

При этом выяснилось, что эффект от установки керамических панелей может быть достигнут при наличии больших площадей бронирования, что не всегда реализуемо на конкретных образцах БТВТ и автомобильной техники (АТ), так как возникают вопросы защиты стыков и сопряжений. Поскольку защитные свойства плоских керамических пластин несколько снижаются вблизи их стыков (особенно вблизи угловых сочленений соседних элементов), дополнительной технологической проблемой сборки панелей сплошной компоновки является их локальное усиление в требуемых зонах.

Что надо предпринять

Дальнейшее улучшение характеристик композитной брони на основе керамических бронеэлементов применительно к объектам БТВТ должно проводиться по следующим основным направлениям.

Повышение качества бронекерамики. Последние два-три года НИИ Стали тесно сотрудничает с производителями бронекерамики в России – ОАО «НЭВЗ-Союз», ЗАО «Алокс», ООО «Вириал» в плане отработки и улучшения качества бронекерамики. Совместными усилиями удалось значительно улучшить ее качество и практически довести до уровня западных образцов.

Отработка рациональных конструктивных решений. Как уже было сказано, набор керамических плиток обладает особыми зонами вблизи их стыков, которые имеют пониженные баллистические характеристики. С целью выравнивания свойств панели разработана конструкция «профилированной» бронеплитки. Данные панели установлены на автомобиль «Каратель» и успешно прошли предварительные испытания. Вес панели 6а класса составил 60 килограмм-сил на квадратный метр. Кроме того, отработаны структуры на основе корунда с подложкой из СВМПЭ и арамидов с весом 45 килограмм-сил на квадратный метр для панели 6а класса. Однако применение таких панелей в объектах AT и БТВТ ограничено в связи с наличием дополнительных требований (например, стойкость при боковом подрыве взрывного устройства).

Для бронетехники типа БМП и БТР характерно повышенное огневое воздействие, так что предельная плотность поражений, которую может обеспечить керамическая панель, собранная по принципу «сплошного бронирования», может быть недостаточной. Решение данной проблемы возможно только при использовании дискретных керамических сборок из шестигранных либо цилиндрических элементов, соразмерных средству поражения. Дискретная компоновка обеспечивает максимальную живучесть композитной бронепанели, предельная плотность поражения которой приближается к аналогичному параметру металлических бронеконструкций.

Однако весовые характеристики дискретных керамических бронекомпозиций с основой в виде алюминиевого или стального броневого листа на пять-десять процентов превышают аналогичные параметры керамических панелей сплошной компоновки. Преимуществом панелей из дискретной керамики является также отсутствие необходимости ее приклейки к подложке. Данные бронепанели установлены и испытаны на опытных образцах БРДМ-3 и БМД-4. В настоящее время такие панели применяются в рамках ОКР «Тайфун», «Бумеранг».

За рубежом дешевле

Как показали исследования НИИ Стали, защита от средств поражения на основе сплавов вольфрама требует нестандартных конструктивных решений. Значимый эффект в данном случае имеет место лишь при использовании элементов из карбида кремния. Так, применение керамических блоков из реакционноспеченого карбида кремния при защите от подкалиберных снарядов малокалиберных автоматических пушек с сердечником из ВНЖ позволяет снизить вес преграды на 25–30 процентов.

Использование керамики является перспективным, но не универсальным средством, повышающим эффективность броневой защиты с учетом всех требований заказчиков.

Современные особенности защиты бронетехники диктуют жесткие условия к разработчикам бронеструктур, к тому же в каждом случае приходится ориентироваться на специфику требований заказчиков по каждой конкретной ОКР. Вместе с тем для решения поставленных задач необходим широкий спектр защитных структур с возможностью использования в композициях керамических элементов, имеющих максимально широкий спектр материалов и геометрий. Ввиду отставания отечественного серийного производства бронекерамики нужно совершить технологический прорыв в данном направлении, для чего, несомненно, понадобятся целевые финансовые вложения.

При сопоставлении стоимости керамических бронеэлементов различных производителей отмечаются следующие тенденции: за границей цена корунда среднего качества колеблется от 10 долларов США за килограмм (Китай) до 20 (Германия – фирма Barat, Италия – фирма Bitossi), в России – от 17 до 35. Серийный выпуск карбидокремниевых керамических бронеэлементов в нашей стране пока возможен только в Санкт-Петербурге (ООО «Вириал») по цене 150–180 долларов США за килограмм. На Западе изделия аналогичного качества предлагают за 100–150 долларов. Очевидно, что увеличение объема заказов способно снизить цену отечественной бронекерамики до приемлемого уровня.

Итак, очевидно

1. Хотя керамическая броня для СИЗ и легкой бронетехники не является абсолютной панацеей, тем не менее ее удельный вес в современной и перспективной защите все равно будет оставаться значительным.

2. Для эффективной практической адаптации броневой керамики к защите военной техники обязательным для отечественной промышленности наряду с получением разного рода керамики с высокими характеристиками, не уступающими таковым у лучших мировых производителей, необходим выпуск изделий широкого диапазона размеров и геометрий.

3. Нужна постановка новых НИОКР по дальнейшему повышению баллистической стойкости керамических материалов и увеличению их живучести при многократных попаданиях.

4. Темпам восстановления отечественной промышленности по производству керамики надлежит придать максимальное ускорение по причине ожидаемого с 2015 года резкого увеличения со стороны государства заказа нового поколения военной техники на базе вновь разрабатываемых боевых платформ.

5. Обязательным условием для успешной конкуренции с западными производителями является (вместе с резким увеличением объема выпускаемой продукции) снижение стоимости керамики до приемлемых уровней.

6. Существует настоятельная потребность в принятии национальной целевой программы по масштабному развертыванию исследовательских работ и производственных мощностей по выпуску керамики.

Иван Беспалов, начальник отдела ОАО «НИИ Стали», кандидат технических наук

Валерий Григорян, президент, директор по науке ОАО «НИИ Стали», доктор технических наук, профессор, академик РАРАН

Алексей Карпов, ведущий научный сотрудник ОАО «НИИ Стали», кандидат технических наук

weaponplace.ru