Керамзит свойства характеристики, химический состав

При описании свойств керамзита как заполнителя керамзито-бетона следует различать свойства, присущие отдельным зернам керамзита, и свойства, присущие смеси его зерен одной или нескольких фракций.

Форма и поверхность зерен керамзита зависят от технологии его изготовления.

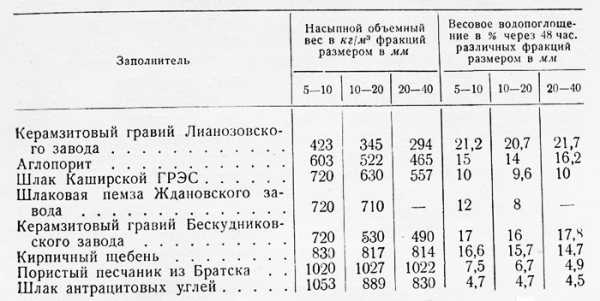

Проведенные исследования показали, что для различных керамзитов открытая пористость может значительно колебаться в зависимости от размеров и формы зерен (табл. 1).

Из таблицы видно, что щебень из аглопорита, полученного обжигом глинистого сырья на спекательной решетке, по объему открытых пор резко отличается от керамзита, полученного путем вспучивания во вращающейся печи. При погружении керамзита в цементное тесто часть открытых пор не заполняется тестом. Это обстоятельство следует учитывать при расчетах составов керамзитобетона.

Структура зерен керамзита

Структура зерен керамзита в изломе может быть мелкопористой с диаметром пор до 1 мм и крупнопористой с диаметром пор 1 мм и более. Зерно керамзита в изломе, как правило, должно иметь равномерно расположенные пористые ячейки. Каверны и поры различного размера в изломе говорят о нарушении технологии изготовления керамзита.

Часто на поверхности зерен не подвергнутого дроблению керамзита имеются трещины, что говорит о недостатках технологии изготовления керамзита (например, резкое повышение температуры сушки гранул, быстрое охлаждение продукта после обжига, излишняя влажность гранул при обжиге и т. п.).

Как показали опыты, лучшая мелкопористая структура зерен керамзита в изломе получается при шарообразной форме зерен.

Объемный вес зерен

Объемный вес зерен керамзита в куске колеблется в больших пределах и зависит от общего объема закрытых и открытых пор в зерне. Как указывалось выше, объем пор регулируется выбором соответствующего сырья для приготовления керамзита и установлением соответствующих технологических параметров его изготовления.

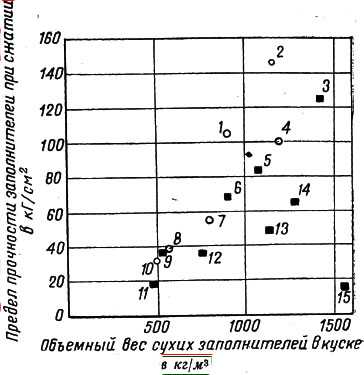

Рис. 1. Зависимость прочности пористых заполнителей от их объемного веса в куске.

1 — керамзит; 2 — бескудниковский керамзит; 3 — шлаковая пемза из Магнитогорска; 4 — керамзит СтройЦНИЛа; 5 — лава туфовая; б — шлак каширский; 7—керамзит СтройЦНИЛа; 8 — керамзит; 9 — шлаковая пемза; 10 — парсуковский керамзит; 12 —пемза анийская; 12 — аглопорит; 13 — пемза литоидная; 14 — лава туфовая; 15 — аглопорит с теплоэлектроцентрали № 9

Условные обозначения:

О — керамзит; ■ — другие пористые заполнители

Учитывая многообразие свойств глинистого сырья, объемный вес керамзита в куске может колебаться от 300 до 1500 кг/м3.

Объемный вес керамзита во многом зависит от температуры обжига и влажности сфероидов, а также от вспучиваемости глиниетого сырья. Например, снижение температуры факела горения в печи с 1360 до 1250° увеличило насыпной вес керамзита, изготовленного из смеси ленинградских глин, с 375 до 950 кг/мг3.

При изменении влажности сфероидов до обжига с 20 до 6% объемный вес в куске керамзита из смеси новоиерусалимских глин и суглинка уменьшился с 1000 до 700 кг/м3.

Объемный вес керамзита в куске является важной характеристикой его как заполнителя бетона, от которой зависят многие свойства керамзита, в том числе объемный вес смеси зерен, объемный вес бекона и т. д.

Установлено, что в большинстве случаев имеется связь между прочностью зерен и их объемным весом в куске. Во многих случаях с увеличением объемного веса в куске соответственно повышается прочность как керамзита, так и других пористых заполнителей.

Объемный вес зерен керамзита в куске равен примерно их объемному насыпному весу, умноженному на коэффициент 1,5—2,2.

В связи с тем что в различных районах страны для приготовления керамзита применяют глины с различным коэффициентом вспучивания, объемный вес в куске зерен керамзита различных заводов колеблется в больших пределах. Средние показатели объемного веса в куске зерен керамзита 20—40 мм следующие:

| Керамзит | Объемный вес в куске в кг/м3 |

| Безымянский (Самара) | 450-500 |

| Батракский (Самарская обл.) | 500-600 |

| Кряжский (то же) | 500-600 |

| Лианозовский (Московская обл.) | 550-750 |

| Бабушкинский (то же) | 450-550 |

| Новомосковский (Тульская обл.) | 450-550 |

| КЖИ-355 (Москва) | 550-650 |

| Серпуховский (Московская обл.) | 550-650 |

| Краснодарский (Краснодар) | 600-700 |

| Бескудниковский (Московская обл.) | 900-1100 |

| Волжский (Волгоградская обл.) | 1150-1250 |

| Дубровский (Ленинградская обл.) | 1100-1200 |

При прочих равных условиях чем зерно керамзита больше, тем меньше объемный вес его в куске.

Предельная прочность керамзитобетона

Исследования показали, что в зависимости от вида и объемного веса зерен керамзита в куске меняется также предельная прочность керамзитобетона. При расходе на 1 мг бетона 0,38. м3 керамзита (в условно плотном теле) и использовании в качестве мелкого заполнителя кварцевого песка предельная прочность при сжатии керамзитобетона (в кубах 10Х 10Х 10 см) составляла от 130 до 500 кг/м3 (табл. 2).

Таблица 2. Предельная прочность керамзитобетона при сжатии в зависимости от объемного веса зерен керамзита в куске (по данным А. И. Ваганова)

| Состав шихты и способ изготовления керамзита (или название его) | Объемный вес зерен керамзита в куске в m/м3 | Объемный вес керамзитобетона в m/м3 | Предельная прочность керамзитобетона при сжатии в кГ/см2 |

| Парсуковский керамзит | 0,52 | 1,54 | 130 |

| Ленинградская глина с 70% пылеватого суглинка | 0,66 | 1,6 | 220 |

| Ленинградская глина | 0,83 | 1,7 | 270 |

| То же | 0.84 | 1,68 | 270 |

| То же, с 30% кембрийской глины | 0,86 | 1,68 | 280 |

| Ленинградская глина (сухой способ) | 1,04 | 1,74 | 400 |

| То же | 1,14 | 1,78 | 340 |

| То же | 1,2 | 1,8 | 300 |

| То же | 1,24 | 1,82 | 400 |

| Бескудниковский керамзит | 1,35 | 1,87 | 270 |

| Кембрийская глина | 1,4 | 1,87 | 500 |

| Ленинградская глина (сухой способ) | 1.4 | 1,9 | 400 |

| Воронцовский керамзит | 1,93 | 380 |

Прочность отдельных зерен керамзита при сжатии

Прочность отдельных зерен керамзита при сжатии оказывает большое влияние на свойства керамзитобетона. Следует, однако, подчеркнуть, что наиболее полное и Практически ценное представление о механических свойствах керамзита может быть получено только при непосредственном Испытании его в бетоне. В этом случае могут быть получены все Основные характеристики, определяющие свойства бетона, приготовленного на данном керамзите. Что же касается других способов оценки прочности зерен керамзита, то они дают весьма Относительные показатели.

В настоящее время нет установившейся методики определения непосредственной прочности отдельных зерен керамзита. Обычно для этой цели из отдельных крупных зерен выпиливают Маленькие кубики и испытывают их на сжатие. В других случаях отдельные зерна сжимают в специальных клещах и определяют усилие, необходимое для его раздавливания. Некоторые Исследователи испытывают зерна с подливкой их цементным тестом или погружают зерна керамзита в образцы из цементного тиста с целью получения для испытания кубиков или восьмерок.

Прочность зерен керамзита во многом зависит от объемного весa керамзита в куске и от методики испытания.

Следует помнить, что часто при испытании выпиленных из зерен керамзита кубов с размером 50 мм отношение предела прочности при сжатии (в кГ/см2) к объемному весу в куске

(в кг/м3) колеблется от 0,12 до 0,18 м и в среднем составляет 0,15 м.

При испытании кубов с размером ребра 20—30 мм указанное отношение прочности к объемному весу составляет 0,05—0,12 или в среднем 0,075, так как показатель прочности при сжатии малых образцов понижается.

Следует подчеркнуть, что на показание прочности выпиленных кубов большое влияние оказывает размер пор. При одном и том же объеме пор в образце большую прочность показывает куб с мелкопористой структурой.

Проведенные исследования показали, что испытание на сжатие отдельных зерен керамзита, предварительно подлитых цементным раствором для получения образца правильной формы, дает большой разброс. Такой же разброс дает испытание на сжатие неподлитых отдельных зерен. Что же касается метода погружения зерен в раствор с целью получения куба определенного размера, то испытание таких образцов не дает четкого представления о прочности зерна керамзита.

Прочность при осевом растяжении

Прочность при осевом растяжении выпиленных образцов из зерна керамзита составляет —1/4 – 1/10 его прочности на сжатие. В опытах при средней, прочности на сжатие керамзита (в выпиленных кубах 5х5х5 см) 70 75 кГ/см2 прочность при разрыве составляла лишь 7—10 кГ/см2.

В опытах при одной и той же прочности при растяжении 10 кГ/см2 керамзит имел объемный вес 600 кг/м3, туф 1200 кг/м3, а кирпич — 1900 кг/м3.

Следовательно, по сравнению с другими материалами при одном и том же объемном весе керамзит лучше сопротивляется растягивающим усилиям.

При сравнительных испытаниях анийской пемзы и керамзита на сжатие и растяжение.

При одном и том же объемном весе прочность при сжатии кубов 5x5x5 см и прочность при растяжении образцов восьмерок речением 2X2 см была разная (табл. 3), причем керамзит имел лучшие показатели по прочности при сжатии и растяжении.

Табл. 3. Прочность при сжатии и растяжении анийской пемзы и керамзита

| Заполнитель | Объемный вес в кг/м3 | Предел прочности в кГ/см2 | |||

| в сухом состоянии при | во влажном состоянии при | ||||

| сжатии | растяжении | сжатии | растяжении | ||

| Анийская пемза | 560 | 11,6 | 4,75 | – | 6,62 |

| То же | 590 | 18,4 | 5,55 | 9 | 9,05 |

| Керамзит | 522 | 25,4 | 6 | 34,8 | 7,7 |

| То же | 590 | 27 | 9,5 | 23,9 | 8,8 |

Прочность керамзита из киевских глин на растяжение при испытании в восьмерках из цементного теста не превылет 45 кГ/см2 и в среднем составляет 20 кГ/см2. Объемный вес в куске этого керамзита был равен 900—1200 кг/м3, насыпной объемный вес — 600—700 кг/м3, а предел прочности при сжатии отдельных зерен при их подливке цементным тестом колебался от 100 до 250 кГ/см2.

Рис. 2. Прочность на растяжение при изгибе пористых материалов в зависимости от их прочности при сжатии и от объемного веса (по данным Н. А. Попова).

а — влияние прочности при сжатии заполнителей на прочность на растяжение при изгибе, б — влияние объемного веса заполнителей на прочность на растяжение при изгибе; 1 — пемза; 2 — керамзит; 3 — туф; 4—красный кирпич.

Прочность керамзита на растяжение при изгибе

Прочность керамзита на растяжение при изгибе составляет примерно 1/з—l/4 прочности при сжатии и также зависит от объемного веса материала.

По данным Н. А. Попова, при объемном весе керамзита в куске 500 кг/м3 прочность его на растяжение при изгибе равна 10 кГ/см2, а при 1100 кг/м3 — 31 кГ/см2 (рис. 2).

Модуль упругости керамзита при сжатии

Модуль упругости керамзита при сжатии зависит от его прочности. По данным Н. А. Попова [63], величина Е0 начального модуля упругости керамзита может быть условно связана с прочностью при сжатии призм R из керамзита формулой Е0= 1000R . По другим опытам показатель при R колеблется в пределах 800—1500.

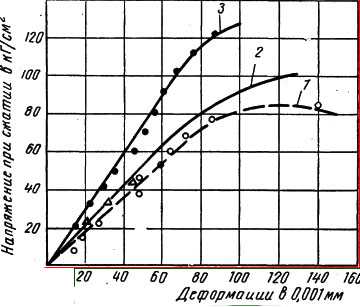

Рис. 3. Кривые деформации в образцах керамзита размером 7X7X21 см

1 — объемным весом (в куске) 845 кг/м3, прочностью на сжатие 88 кГ/см2 и модулем упругости при сжатии 90 000 кГ/см2 ;

2 — объемным весом 945 кг/м3, прочностью при сжатии 107 кГ/см2 и модулем упругости 100 000 кГ/см2;

3 — объемным весом 1075 кг/м2, прочностью при сжатии 131 кГ/см2 и модулем упругости 140 000 кГ/см2

Кривые, характеризующие нарастание деформаций в образцах керамзита различной прочности и объемного веса, приведены на рис. 3.

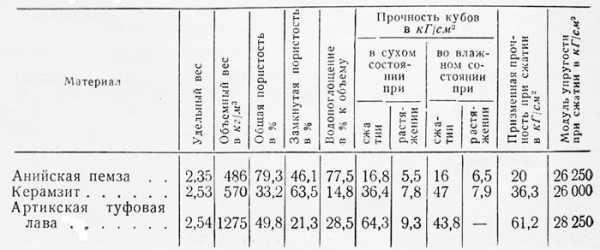

Таблица 4. Характеристики анийской пемзы, керамзита й туфовой лавы

При объемном весе керамзита 845, 945 и 1075 кг/см3 модуль упругости при сжатии соответственно был равен 90000, 100 000 и 140 000 кГ/см2.

В табл. 4 приведены сравнительные средние физико-механические характеристики анийской пемзы, туфовой лавы и керамзита, где также указаны модули упругости этих материалов.

Из приведенных данных видно, что керамзит по общей порис-гти и модулю упругости близко подходит к природной пемзе | Имеет преимущество по объему замкнутых пор, водопоглоще-ИИЮ, а также по прочности при сжатии и растяжении.

Пользуясь понятием коффициент легкости» kл материала, равного отношению прочности при сжатии в КГ/см2 к объемному весу материала в кг/л, можно оценить испытанные материалы следующим образом:

- для пемзы kл = 34,5,

- для керамзита kл =63,8

- для туфовой лавы kл = 50,5.

Таким образом, при одном модуле упругости первым по легкости и прочности является керамзит.

Водопоглощение

Водопоглощение недробленых зерен керамзита обычно не превышает 25% по весу, а дробленых — 40%. Низший предел водопоглощения равен 5%.

Для конструктивного керамзитожелезобетона желательно применять керамзит с меньшим водопоглощением. Водопоглощение зерен керамзита показывает также объем открытых пор в них. Керамзит с большим водопоглощением часто бывает менее морозостойким. Кроме того, в процессе приготовления и укладки он отсасывает воду из бетонной смеси, тем самым меняя свойства бетона.

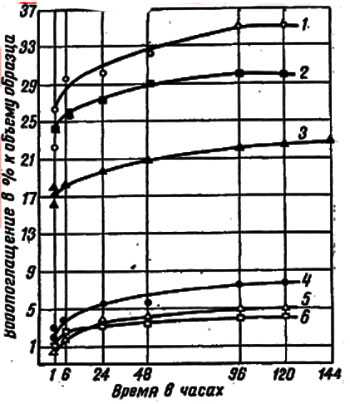

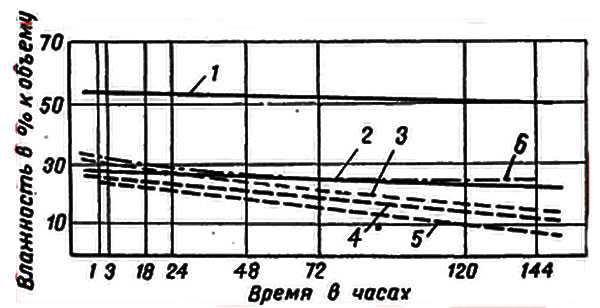

Динамика водопоглощения различных пористых материалов приведена на рис. 4. Из этих данных видно, что керамзит имеет наименьшее водопоглощение и, следовательно, наименьший объем открытых пор.

В первые 5 мин. водопоглощение керамзита с объемным весом в куске 1,15 т/м3 составляло до 2% к объему, кирпича — до 20%, а туфа и природной пемзы — до 27%.

Рис. 4. Динамика водопоглощения различных пористых материалов в образцах размером 2,5×2,5×2,5 см

1— пемза; 2 — туф; 3 — красный кирпич; 4 — керамзит тяжелый; 5 — керамзит среднего веса; 6 — керамзит легкий

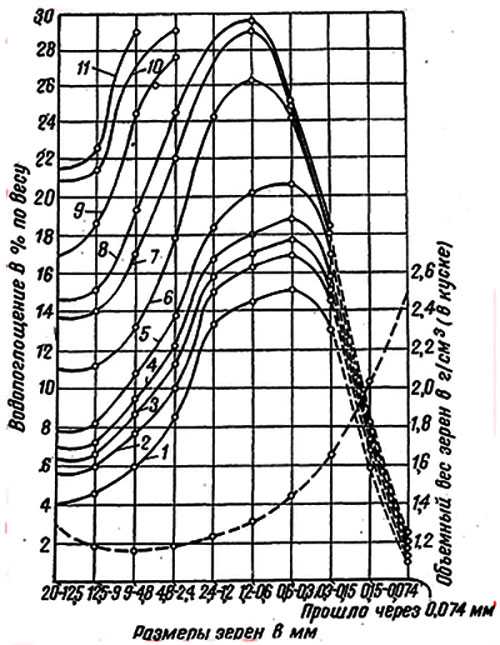

В первый период сухой керамзит менее интенсивно поглощает влагу, чем немного увлажненный. Кривые водопоглощения керамзита в зависимости от его объемного веса в куске и размера зерен, согласно американским данным, приведены на рис. 5. Из этих данных видно, что водопоглощение керамзита повышается лишь с увеличением размеров зерен до 1,2 мм, а затем падает.

Рис. 5. Динамика водопоглощения керамзита различных фракций и различного объемного веса в куске

— кривые водопоглощения за: 1—3 мин.; 2—15 мин.; 3—30 мин.; 4—1 час.; 5—3 часа; 6—24 часа; 7—4 сут.; 8—7 сут.; 9—14 сут.; 10—21 сут.; 77—28 сут.;

—– кривые объемного веса различных фракций в сухом состоянии

Это связано с уменьшением пористости зерен, хотя их удельная поверхность увеличивается.

Наши опыты показывают, что водопоглощение пористых заполнителей, в том числе и керамзита, зависит от объема открытых пор, и поэтому часто нет связи между объемным насыпным весом отдельных фракций и их водопоглощением (табл. 5).

Табл.5. Водопоглощение пористых заполнителей.

Анализ результатов исследований показывает, что водопоглощение керамзита также мало зависит от объемного веса зерен в куске. При этом фактическое водопоглощение керамзита в бетоне намного меньше, чем при погружении заполнителя в воду.

Так же известно, что в цементном тесте водопоглощение керамзита может быть в 2—3 раза меньше, чем при погружении зерен керамзита в воду.

Что же касается водопоглощения керамзита при его кипячении, то оно по сравнению с водопоглощением при температуре + (18—20°) увеличивается в 2,5—3 раза.

При дроблении керамзитового гравия объемный вес щебня изменяется лишь незначительно, но вместе с тем резко возрастает водопоглощение в связи с увеличением объема открытых пор (табл. 6).

Таблица 6

Водопоглощение керамзита в различных условиях

При сравнении водопоглощения керамзита различного объемного веса до сих пор пользуются показателями, установленными при взвешивании зерен до и после погружения их в воду. При такой методике весовые показатели водопоглощения более благоприятны для тяжелых зерен керамзита. Вот почему в целях более объективного суждения о качестве керамзита в будущем, очевидно, есть смысл выражать водопоглощение по объеему, пользуясь способом определения объема зерен путем их погружения в цементное тесто. При этих условиях может оказаться, что керамзиты различного зернового состава будут иметь одно и то же объемное водопоглощение.

Низкий объемный вес керамзита, а также наличие в нем замкнутых пор способствуют тому, что керамзит с объемным весом в куске до 1000 кг/м3 часто длительное время плавает в воде до тех пор, пока не насытится водой. Это обстоятельство следует особенно учитывать при приготовлении и укладке керамзитобетонной смеси.

Сравнительные данные о водопоглощении керамзита фракций 10—20 мм различных заводов за 1 сутки приведены в табл. 7.

Табл. 8. Водопоглощение зерен керамзита крупностью 10-20 мм

При дальнейшем хранении керамзита в воде в течение 7 суток его водопоглощение увеличивается примерно на 1—2%. Однако у отдельных разновидностей керамзита водопоглощение может повыситься и в 2 раза.

Набухание нормально обожженного керамзита в воде не превышает 10%. Примерно такие же показатели набухания имеют заполнители из анийской пемзы и артикского туфа.

Водоотдача из увлажненного дробленого керамзита происходит весьма медленно. Вместе с тем, влажный дробленый керамзит отдает воду быстрее, чем природная пемза, туф и красный кирпич. По сравнению с дробленым керамзитовым щебнем влажный керамзитовый гравий высыхает медленнее.

Капиллярный подсос керамзита незначителен из-за имеющихся в зернах закрытых пор и благодаря остеклоиному характеру стенок пор, которые плохо смачиваются дой.

Гигроскопичность керамзита

Гигроскопичность керамзита низка. При 15-дневном нахождении керамзита с объемам весом в куске 1100 кг/м3 в среде с относительной влажстью воздуха 98% влажность его в первые дни была равна лишь 0,1—0,5% и выше не поднималась. Гигоскопичность керамзита в комнатных условиях не превышает

0,3%.

Морозостойкость зерен керамзита

Морозостойкость зерен керамзита довольно высока. Хорошие сорта керамзита выдерживают более 100 циклов непосредственного замораживания и оттаивания в воде.

Рис. 6. Динамика водоотдачи из различных влажных пористых материалов (образцы размером 2,5X2,5X2,5 см)

1— пемза; 2 — туф; 3 — керамзит легкий; 4 — керамзит среднего веса; 5 — керамзит тяжелый; 5 — красный кирпич.

Плохо обожженный керамзит может разрушиться уже после 10 циклов замораживания. Следует, однако, отметить, что часто Ив неморозостойком керамзите можно получить вполне морозо-стойкий керамзитобетон. Поэтому окончательное суждение о морозостойкости керамзита следует делать по результатам испытания его в бетоне.

Стабильность зерен керамзита

Стабильность зерен керамзита проверяется пропариванием их или автоклавной обработкой, а также погружением в воду на 28 суток. При наличии в обожженном керамзите вредных включений, например большого количества свободной извести в виде СаО, зерна при указанных выше испытаниях трескаются и впоследствии вызывают трещины в керамзитобетонных изделиях. При наличии слабообожженных зерен керамзита они после испытания также разрушаются. Стойкие зерна керамзита после пропаривания теряют в весе не более 2%.

Жаростойкость керамзита

Жаростойкость керамзита зависит от исходного сырья и режима его обжига. После нагревания зерен волгоградского керамзита при температуре 800° прочность их на сжатие снизилась всего на 7%. Линейная деформация и коэффициент линейного термического расширения при нагревании волгоградского и бескудниковского керамзитов до температуры 800° приведены на рис. 3.

Как видно из рис. 7, наибольший коэффициент термического расширения испытанных керамзитов наблюдается в интервале 550—650°, при этих температурах он численно равен от 5,5 до 8•10-6. При температуре 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8- 10″6, т. е..

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8•10-6, т.е он меньше, чем для шамота.

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800°.

а — образцы бескудниковского керамзита; б — образцы волгоградского керамзита;

1—5 метки образцов;

— данные, полученные при первом нагревании,

— данные, полученные при повторном нагревании

Интересно отметить, что кривые деформации керамзитовых образцов при вторичном их обжиге не совпадают с кривыми первого обжига. Это указывает на то, что при первом нагревании в керамзите протекала огневая усадка.

Введение тонкомолотого керамзита в цементное тесто значительно снижает процент потери в весе цементного камня при прокаливании образцов, так как SiO2 керамзита связывает часть свободной извести, которая выделяется при твердении цемента.

Химический состав керамзита

Химический состав керамзита зависит от химического состава исходного глинистого сырья и обычно мало отличается от него. В среднем химический состав керамзита колеблется в следующих пределах:

- кремиезем – от 50 до 65%,

- глинозем – от 10 до 25%,

- окислы железа – от 6 до 10%,

- карбонаты — от 2 до 10%,

- сера — до 1 %,

- щелочи — до 3%.

Минералогический состав

Минералогический состав керамзита зависит от состава исходного сырья и режима его обжига. В основной своей массе керамзит имеет стекловидное строение с включением частиц кварца, слюды, гематита и других минералогических составляющих, входящих в состав исходного сырья.

В керамзите возможно также наличие кристаллических новообразований, возникших при обжиге и охлаждении глины.

Вредные включения в керамзите

Вредные включения в керамзите могут быть в виде известковых включений (дутиков), щелочей и слабообожженных кусков глины.

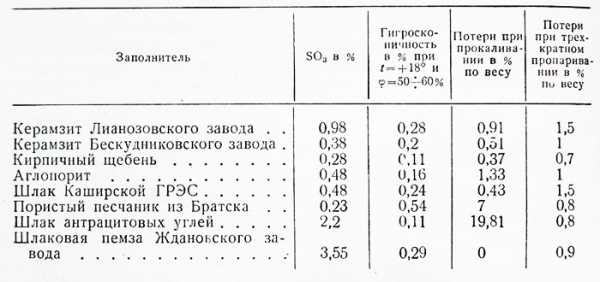

Содержание серы в виде S03 и несгоревшего топлива в керамзите обычно не превышает 1% (табл. 8), почему этот показатель и не нормируется.

В готовом керамзите могут находиться соли, способные давать выцветы. Так, пробы керамзита Воронцовского завода содержали

- 1,78—3,08% Na20;

- 0,04—1,33% К2О

- 0,03—0,08% Р205.

Однако последующие исследования показали, что содержание в керамзите щелочных и фосфорных окислов в указанных пределах на качество керамзитобетона не повлияло.

Табл. 8. Содержание S03, гигроскопичность и стойкость зерен пористых заполнителей при их прокаливании и пропаривании

Гидравлическая активность

Гидравлическая активность молотого керамзита приближается к активности цемянок. При нормальном твердении активность молотого керамзита несколько выше, чем у котельных шлаков, и намного меньше, чем у трепела.

При автоклавной обработке образцов имеется возможность ввести в цементное тесто до 50% молотого керамзита, содержащего 56,7% Si02, без снижения прочности бетонных образцов при сжатии. В том случае, если образцы 28 суток хранятся в нормальных условиях, максимально допустимый процент добавки тонкомолотого керамзита снижается до 25.

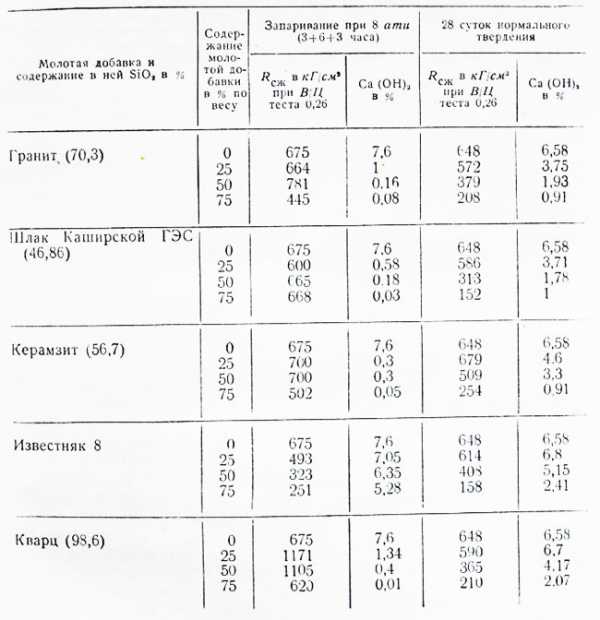

В табл. 9 приводятся данные, показывающие влияние различных добавок на прочность цементного камня при автоклавной обработке образцов ЗХЗХ ХЗ см при 8 ати по режиму: 3 + 6 + 3 часа, а также при нормальном их хранении в течение 28 суток. Кроме того, в таблице указано количество выделившегося Са(ОН)2 при различных условиях твердения образцов.

Цвет керамзита

Цвет керамзита зависит от исходного сырья и условий его обжига. В какой-то мере цвет характеризует степень обжига исходного глинистого материала.

Цвет керамзита является специфичным для данного керамзитового заполнителя и бывает от светло-желтого до буро-коричневого (шоколадного).

При изломе внутреннее ядро керамзитового зерна имеет другую окраску, нежели наружная поверхность, что связано с различной средой их обжига. У хорошо обожженных зерен керамзита окраска ядра светлее окраски наружной поверхности. При плохом обжиге сердцевина зерен имеет черный или серо-пепельный цвет.

Таблица 9. Влияние вида тонкомолотой добавки на количество выделившегося Са(ОН)2 и на прочность цементного камня, подвергнутого запариванию или твердевшего в нормальных условиях.

www.masterovoi.ru

Продукция | Керамзит

Что такое керамзит?

Для того чтобы понять, что же такое керамзит, нам, в первую очередь, необходимо изучить его состав и особенности производства. Сырьем для производства керамзита служит глина. Ее состав и качественные особенности во многом определяют и качество произведенного керамзита. Мы применяем в своем производстве особую глину, добываемую на уникальном месторождении. Благодаря использованию высококачественного сырья и оригинальной технологии его обработки, мы сумели добиться рекордных для России показателей насыпной плотности керамзита (с 400 до 180 кг/м³!). А, как известно, легкий – значит теплый. Ведь легкость керамзита обеспечивается наличием внутри каждой гранулы воздушных пор, которые наделяют такой керамзит отличными теплоизоляционными свойствами.

Так каким же образом глина превращается в керамзит?

Поступившая на завод глина складируется в конус, откуда она забирается бульдозерами и подается в цех. Здесь и начинается процесс обработки глины, который состоит из нескольких этапов:

- Перемалывание в глинорыхлителе

- Очищение глины на камневыделительных вальцах

- Нарезка глины в дырчатых вальцах

- Подача глины во вращающуюся печь, где она обжигается при температуре свыше 1000

- Охлаждение полученных гранул в холодильной камере

- Подача керамзита на вибросито, где он сортируется по фракциям

В итоге мы получаем легкие вспученные гранулы глины различных размеров: 0-2мм, 2-5мм, 5-10мм, 10-20мм и 20-40мм.

Чем же так ценен керамзит?

Керамзит – это материал, в производстве которого не используется абсолютно никаких искусственных примесей. Только глина. Благодаря воздействию огромных температур вспученные гранулы приобретают ряд важнейших свойств, таких как:

- Отличная тепло- и звукоизоляция

- Прочность и долговечность

- Морозоустойчивость

- Влагостойкость

- Огнеупорность

- Легкость

Все эти ценные свойства керамзита находят применение в различных областях:

- Производство керамзитобетонных блоков

- Изготовление «теплого» кладочного раствора

- Утепление и звукоизоляция полов, фундамента, стен и кровли

- Сооружение дорог, мостов, дамб и других конструкций

- Теплоизоляция трубопроводов, фильтрация воды

- Растениеводство

Мы рады предложить вам керамзит пяти различных фракций.

Гравий керамзитовый фракции 20-40 мм

Керамзит фракции 20-40 мм имеет самую малую насыпную плотность и именно поэтому используется для засыпки чердачных помещений, фундаментов, погребов, т.е. там, где необходим достаточно большой теплоизолирующий слой.

Керамзит данной фракции так же оптимален в качестве дренажа при высадке крупных деревьев и кустарников.

| Показатель | Значение |

|---|---|

| Марка по насыпной плотности, кг/м³ | М200 |

| Прочность, МПа | 0,5-0,7 |

| Коэффициент теплопроводности, Вт/мK | 0,073 |

| Морозостойкость, циклов | F15 |

Гравий керамзитовый фракции 10-20 мм

Наиболее широко керамзит фракции 10-20 мм применяется в качестве утеплителя для кровли, деревянных полов и стен при колодцевой кладке дома.

Он незаменим при обустройстве уличных водопроводов, систем канализации и других коммуникаций.

| Показатель | Значение |

|---|---|

| Марка по насыпной плотности, кг/м³ | М200 |

| Прочность, МПа | 0,5-0,7 |

| Коэффициент теплопроводности, Вт/мK | 0,0707 |

| Морозостойкость, циклов | F15 |

Гравий керамзитовый фракции 5-10 мм

Керамзит этой фракции является одним из наиболее востребованных строительных материалов. Это обусловлено очень широкой сферой его применения.

Во-первых, данная фракция керамзита используется при утеплении фасадов домов по уникальной технологии: керамзит смешивается с небольшим количеством цемента и заливается в пространство между несущей конструкцией и облицовочным слоем. Данный теплоизоляционный слой носит название «капсимет».

Во-вторых, керамзит фракции 5-10 просто незаменим при производстве бетонных изделий и конструкций. В этом случае он используется в качестве наполнителя. Именно так изготавливаются и керамзитобетонные блоки, обладающие всеми ценными свойствами керамзита.

И, в-третьих, данный керамзит очень популярен в качестве дренажа при посадке растений.

| Показатель | Значение |

|---|---|

| Марка по насыпной плотности, кг/м³ | М250 |

| Прочность, МПа | 0,7-0,9 |

| Коэффициент теплопроводности, Вт/мK | 0,0693 |

| Морозостойкость, циклов | F15 |

Песок керамзитовый фракции 2-5 мм

Керамзит, имеющий размер гранул менее 5 мм называется керамзитовым песком. Основное свое применение он находит при устройстве «теплых» полов по немецкой технологии, где он используется в качестве засыпки под гипсоволокнистые листы (ГВЛ).

Керамзит фракции 2-5 также отлично подходит для устройства теплой цементной стяжки, где он выступает в качестве наполнителя при изготовлении раствора. Стяжка пола на основе керамзитового песка позволяет не только выровнять пол, но и сделать его значительно теплее.

Данная фракция так же используется при изготовлении различных бетонных изделий.

Широкое применение керамзитовый песок находит в растениеводстве в качестве дренажа, а так же при устройстве гидропонных систем в качестве наполнителя.

| Показатель | Значение |

|---|---|

| Марка по насыпной плотности, кг/м³ | М400 |

| Прочность, МПа | 1,5-2,0 |

| Коэффициент теплопроводности, Вт/мK | 0,0838 |

| Морозостойкость, циклов | F15 |

Песок керамзитовый фракции 0-2 мм

Керамзитовый песок этой фракции – незаменимый компонент теплого кладочного раствора. Коэффициент теплопроводности раствора, приготовленного на основе керамзитового песка, в 4 раза ниже, чем у обычного пескоцементного, что исключает наличие “мостиков” холода в кладке.

| Показатель | Значение |

|---|---|

| Марка по насыпной плотности, кг/м³ | М450 |

| Коэффициент теплопроводности, Вт/мK | 0,1-0,13 |

| Морозостойкость, циклов | F15 |

keramzit.com

Строительный материал керамзит

Пористая структура керамзита

На сегодняшний день материал керамзит как строительный материал применяется для теплоизоляции зданий как жилых, так и промышленных. Сравнительная недорогая цена, эффективность, функциональность сделали его одним из самых востребованных материалов, применяемых при ремонте квартир и домов. Такая характеристика керамзита обусловлена способом его изготовления путем обжига из легкоплавной экологически чистой глины.

Если сравнивать теплопроводность керамзита с такими материалами, как кирпичом, деревом или минеральной ватой, то он имеет сравнительно более низкую теплопроводность, чем указанные выше материалы. Кроме того, природное вещество из которого изготавливают керамзит не имеет вредных химических примесей, а благодаря своему пористому составу керамзит обладает более легким весом, чем аналогичные материалы, сделанные из глины.

Изготовление керамзита

Вращающаяся печь для производства керамзита гравия

Само название строительного материала керамзит происходит от греческого словосочетания «обожженная пыль», что уже говорит о том, что процесс изготовления керамзита без обжига не обходится. Технологическая карта изготовления материала выглядит следующим образом: сначала глину подвергают резкому тепловому удару для получения пористой структуры, после чего керамзит остывая, герметизируется в своей оплавленной внешней оболочке, приобретая высокую прочность.

Глина, предназначенная для производства керамзита, должна иметь хорошую вспучиваемость при обжиге, легко плавиться и иметь определенный интервал плавления. При необходимости для улучшения вспучивания в глину вводят специальные добавки в виде солярового масла, мазута, перлита, анулита. В результате обжига получаются гранулы определенного размера и конфигурации, которые затем охлаждают и высушивают. Если гранулы получились больших размеров их еще подвергают дроблению.

Охлаждение гранул происходит сначала во вращающем печи- барабане путем обдува воздухом, а затем продолжается в барабанных холодильниках. Охлаждению гранул уделяют особое внимание, так как при быстром охлаждении они могут треснуть, а если охлаждение затянулось гранулы могут размягчиться и потерять свою прочность.

Применение керамзита

Гранулы керамзита имеют три вида: щебень, гравий и песок. Каждый из этих видов предназначен для создания теплоизоляционного слоя в той или иной строительной конструкции.

Применение керамзитового щебня

Керамзитовый щебень

По своим свойствам керамзитовый щебень не обладает высокой прочностью, однако, являясь пористым материалом содержит в своих порах много воздуха. Поэтому основное применение этого вида керамзита – теплоизоляция. Гранулы материала имеют острые края, что позволяет им создавать хорошое сцепление с бетоном и поэтоиу керамзитовый щебень используют как заполнитель легких бетонов для придания им высокой прочности и высокой теплоизоляции.

Применение керамзитового гравия

Керамзитовый гравий, пожалуй, самый востребованный вид гранул, который широко применяется в строительстве в качестве теплоизоляционного материала, замещая порой современные виды утеплителей. Где именно применяется этот вид гранул:

Керамзитовый гравий

- Очень часто керамзитовый гравий используют для теплоизоляции полов и перекрытий для улучшения звукоизоляции и сохранения тепла.

- Гравий применяют для создания теплоизоляционной подушки при утеплении крыш.

- Бетон с добавлением керамзитового гравия, вместо обыкновенной щебенки, имеет сравнительно легкий вес.

- При использовании материала для создания теплоизоляционного слоя уменьшается глубина закладки практически любого типа фундамента.

- Широко применяется керамзитовый щебень для теплоизоляции и отведения влаги от насыпей дорог, прокладываемых на заболоченных участках.

- Не обходится без этого типа керамзита и создание ландшафтного дизайна, где из него создают альпийские горки и террасы.

- Благодаря своим свойствам сначала впитывать влагу затем отдавать ее керамзитовый гравий широко используется в растениеводстве, где он служит прекрасным дренажем для корней растений.

- При прокладке водопроводных труб из керамзитового гравия делают своего рода «шубы», которыми оборачивают трубы, защищая их от промерзания.

Применение керамзитового песка

Керамзитовый песок

Керамзитовый песок получают мелким дроблением керамзитовых гранул до размера 0,1-5 мм. Поэтому от остальных видов он отличается только размерами, сохраняя основные качества, присущие всем видам: экологичность, теплостойкость, долговечность и т. д. Применяется в качестве наполнителя бетона, для звуко – и теплоизоляции зданий, в ландшафтном строительстве.

Характеризуя керамзит, нельзя не упомянуть о его высокой пожаробезопасности. Мало того что гранулы керамзита практически не горят, материал при низких температурах сохраняет свою структуру, стойкость к грибкам и плесени, что позволяет, в свою очередь, использовать его в зонах с холодным климатом, где наблюдается глубокое промерзание грунта.

remontzhilya.ru

Керамзитобетон: состав и пропорции материала

Керамзитобетон – это современный и, на сегодняшний день, достаточно популярный строительный материал, относящийся к разновидности легких бетонов. Благодаря своим уникальным свойствам он совмещает в себе массу неоспоримых достоинств. В первую очередь, стоит отметить натуральные, природные компоненты, входящие в его состав, благодаря которым он обладает не только всеми свойствами натурального дерева, но и во многом даже превосходит его. Например, его смело можно использовать в условиях высокой влажности – он совершенно не боится воды и как следствие не подвержен гниению. На керамзитобетоне никогда не образуется плесень и другие разрушающие факторы. Все это потому, что керамзитобетон относится к так называемым «дышащим материалам» которые на сегодняшний день пользуются огромным спросом. И это не удивительно, ведь они способны долгое время удерживать тепло и при этом не задерживают влагу. Благодаря этим свойствам внутри помещений создаются максимально благоприятные условия – тепло, уют, высокий уровень звукоизоляции, а также хорошая вентиляция, что в свою очередь полностью исключает возможность возникновения сырости, грибка или плесени. Помимо этого, существуют и другие особенности, благодаря которым данный материал так широко востребован по всему миру. В первую очередь – это экономия временных и материальных затрат при производстве строительных работ. Керамзитобетон стоит дешевле многих своих аналогов, а отличное соотношение прочности, размера и веса, позволяет возводить как межкомнатные, так и несущие стены в максимально короткие сроки.

Особенности производства керамзитобетонной смеси и ее состав

Как правило в состав любой керамзитобетонной смеси входят следующие компоненты – это вяжущее вещество, вода и различные заполнители, такие как керамзит. Дополнительно в состав могут также входить различного рода пластификаторы, которые делают бетон более пластичным. Для создания высококачественной керамзитобетонной продукции все эти компоненты должны обладать необходимыми свойствами и должны использоваться в строго установленных пропорциях. Именно от этого зависит марка и прочность конечной продукции.

Вяжущие компоненты

При создании керамзитобетонных блоков используется так называемый портландцемент марка которого должна быть не ниже 400, с минимальным содержанием пуццоланизирующих компонентов, пропорции которых должны устанавливаться опытным путем для каждого материала. Количество содержания пыли не должно превышать установленных норм, в противном случае это снизит воздухостойкость и водостойкость конечной продукции.

Содержание цемента в керамзитобетонной смеси должно быть таким, чтобы соблюдался идеальный баланс объемного веса и прочности керамзитобетона. Низкое содержание данного компонента приводит к значительному снижению объемного веса, что характерно для керамзитобетона портландцемента марки не ниже 400.

Более практичным вариантом является использование гидрофобного цемента, который значительно снижает способность бетона поглощать влагу. При производстве керамзитобетона, подвергающегося предварительной тепловой обработке, рекомендуется использовать цементы алитового типа с 45-процентным содержанием силиката и 10-процентным содержанием трехкальциевого алюмината.

Пластификаторы

Использование в составе керамзитобетонной смеси различных пластификаторов позволяет повысить эластичность бетонных блоков, однако одновременно снижает их прочность и поэтому желательно лишь в тех случаях, где это действительно необходимо.

Вода

Независимо от марки керамзитобетона, вода, входящая в его состав должна иметь все технические характеристики, которые требуются для затворения обычной бетонной смеси. В ней должны полностью отсутствовать какие-либо вредные примеси, которые могут препятствовать хорошему затвердеванию вяжущих компонентов. Как правило, для этих целей используются воды, пригодные для питья. Категорически не рекомендуется использовать сточные или морские воды с уровнем PH менее 5.

Количество добавляемой воды должно подбираться опытным путем так как она может изначально присутствовать в самом наполнителе. В конечном итоге это количество должно быть таким, чтобы бетонная смесь была текучей и вязкой одновременно. Проверить это можно, набрав на совковую лопату горсть получившейся бетонной смеси. Если она начинает растекаться, то смесь получилась слишком жидкой.

Заполнители

В качестве заполнителя наиболее часто используется искусственный гравий (керамзит) или кварцевый песок в чистом виде, без включения каких-либо дополнительных примесей.

Керамзит – это легкий, пористый материал, который составляет основу керамзитобетонной. Именно благодаря ему керамзитные блоки обладают своими уникальными свойствами такими как: прочность, легкость, теплоизоляция и способность долгое время задерживать тепло.

Керамзит изготавливается методом вспучивания из легкоплавких глинистых пород под воздействием высоких температур. Существуют различные виды керамзитных заполнителей, которые отличаются между собой поверхностью, формой и весом, а также размером отдельных фракций. Гравий отличается более круглой и ровной поверхностью и закрытыми порами в то время как щебень наоборот, имеет более угловатые формы, а поры полностью открыты. В зависимости от объемного и насыпного веса выделяют более двенадцати марок керамзита. Что касается прочности, то тут всего две категории – категория А и категория Б.

Существует несколько факторов, свидетельствующих о качестве керамзита:

- Допустимая потеря в весе керамзитных зерен при кипячении в воде не должна превышать более чем 5%;

- Коэффициент соотношения размеров наиболее крупных зерен в общей керамзитной массе к наименее крупным зернам должен составлять не более чем 1,5. При большем коэффициенте прочность керамзитного блока значительно снижается, например, при коэффициенте, достигающим двух, она может снизиться до 30%, а при коэффициенте 2,5 – аж до 40%. Наличие зерен с коэффициентом 2,5 допускается в количестве не более 20% от общей массы.

- Высококачественный керамзит марки менее 400 в течении одного часа не должен набирать в весе более 25% за счет впитывания влаги. Соответственно для марок от 400 до 600 этот показатель равняется 20%. Для марок от 600 до 800 – не более 15%;

Если диаметр зерен керамзита составляет менее 4 мм – данный материал относится к песку не зависимо от того, каким способом он был произведен и какую структуру имеет. Стоит отметить, что чем меньше фракция, тем прочнее и тяжелее будет конечный бетонный блок. Керамзит с большими фракциями используется при производстве керамзитобетона небольшой плотности, который, как правило, имеет наилучшие теплоизоляционные характеристики. Керамзит мелкого помола используется для изготовления более прочных керамзитных блоков, которые чаще используются при строительстве несущих конструкций. Песок, содержащий фракции размером не более 1мм относится к песку мелкого помола, а песок с фракциями от 1мм до 5мм – к песку крупного помола.

superarch.ru

Керамзит мелкий и крупный – как получают материал, где он применяется? + Видео

Что такое керамзит?

Внешне этот материал напоминает гравий, он разбит на мелкие или крупные гранулы, чаще овальной или похожей на шарик формы разного размера, именно поэтому его часто называют керамзитовым гравием.

Эти гранулы представляют собой стекловидную массу, которую покрывает оболочка. Качество гравия определяется в зависимости от того, какими он обладает характеристиками.

Гранулы могут быть разных размеров: от 5 до 40 миллиметров. Как раз в зависимости от размера материал делится на три фракции. Ну, а гранулы, которые меньше 5 миллиметров, то есть керамзит 0-5, считаются керамзитовым песком.

Фракционный состав керамзита

Гравий из керамзита готовят очень зрелищно, правда наблюдать этот процесс не получится, помешает сильный жар. Легкоплавкую глинистую породу вспучивают в печах при высокой температуре при постоянном вращении, а потом обжигают. Получаются в основном крупные частицы, потом такой керамзит 20-40 миллиметров дробят, получая другие фракции.

Для гравия из этого материала характерны следующие свойства: он огнестойкий, морозоустойчивый, водонепроницаемый, не имеет примесей, что могут повредить цементу. Ведь очень часто его используют как заполнитель для производства легкого бетона.

Щебень производят, дробя особенно крупные части на керамзит мелкой фракции. Щебень также может быть размером от 5 до 40 миллиметров, но форму имеет угловатую. Его, как и гравий, используют, чтобы заполнять легкобетонные конструкции.

«Песок» получают при обжиге мелочи из глины, или когда дробят большие фракции керамзита. Размер гранул после такой обработки не превышает 5 миллиметров. Таким песком заполняют легкие бетоны, а также замешивают его в различные растворы.

Фракции керамзита – применение

Теплоизоляция считается основным родом деятельности объекта обсуждения, но это далеко не все его применение. Он обладает звукоизолирующими свойствами, хороши его свойства в качестве «подстилающего» материала. Это значит, что его можно использовать для бетонной стяжки, за основу лучше брать керамзит 10-20 мм или фракцию чуть помельче.

Также это материал для изготовления бетона, устойчивый к любым холодам, имеющий хорошие огнестойкие показатели и совершенно неподверженный гниению. Все эти положительные способности и особенности этого строительного “чуда” часто используют для отсыпки фундаментов при строительстве зданий.

Ещё этот материал применяют для постройки различных бань, как современных, так и традиционных русских, которые строятся из дерева. Он пригодится и в качестве теплоизоляции для стен бани: легко достигается нужная температура и держится необходимое время. Причем нет разницы, использовать керамзит мелкофракционный или крупный.

Прокладывая, например, водопровод или теплосеть, задумайтесь о покупке керамзита. Это позволит вам быть полностью уверенным, что тепло в трубах достанется вам, а не промерзшей земле.

Если случится авария, вам не надо будет раскапывать твердый грунт, чтоб обнаружить протечку. А после ремонта можно использовать тот же самый керамзит повторно, ведь он не потеряет своих свойств.

Данный материал применяют не только в строительстве. Его можно включить в оборот на садовом участке, например, для благоустройства дорожки, или даже повысить урожайность, просто утеплив корни растений. В этом случае можно использовать керамзит, фракция 10-20 мм создаст для них дренажную систему. То же самое можно проделать и с комнатными растениями. Только в этом случае лучше взять керамзит 5-10 мм.

ogodom.ru

Раствор с керамзитом: состав и пропорции

Применение смеси

При ремонте пола стяжка — это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит — один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Подготовка и транспортировка

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор — мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

1pobetonu.ru