Какой выбрать клей для пеноплекса и как его использовать — жми!

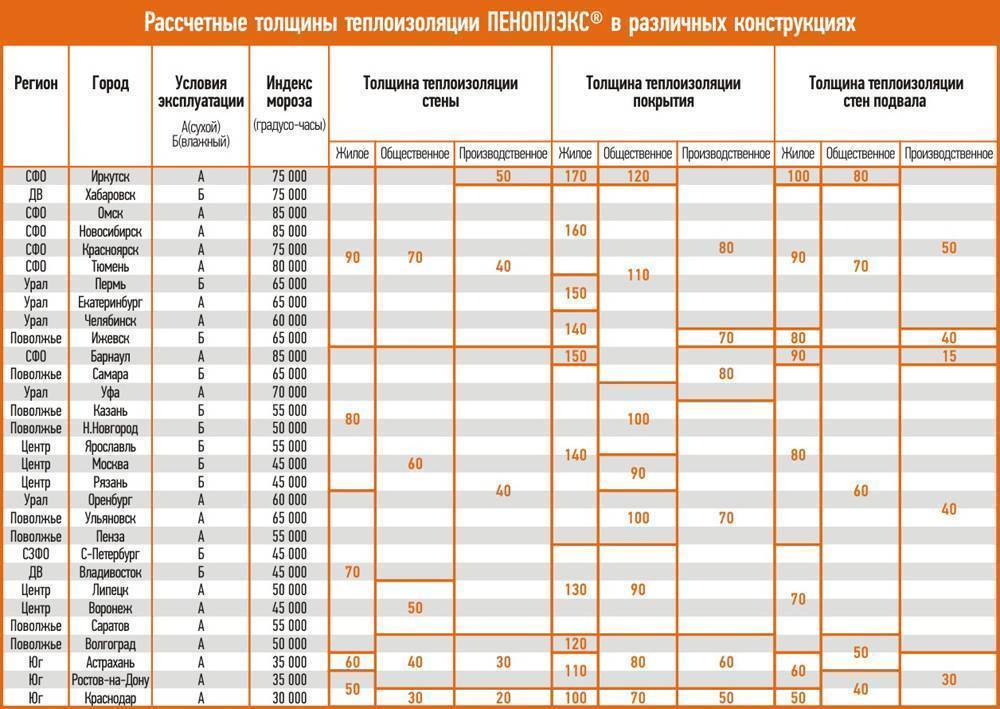

Утепление наружных конструкций позволяет увеличить комфортность жилья.

В качестве современного материала для утепления можно применять пеноплекс.

Важно обеспечить надежное сцепление плит с поверхностью, тогда теплоизоляционный слой прослужит долго и не потребует ремонта. Грамотный выбор клея обеспечит надежную защиту дома в зимний период на долгое время.

Требования к клеевому составу

Применение дюбелей для крепления материала приводит к разгерметизации и появлению слабых мест, через которые холод может пробраться в помещение. Применение только клеевого состава для работ позволит обеспечить максимальную эффективность утеплителя.

Чтобы гарантировать качество сцепления необходимо учесть следующие моменты:

- Подбор клеевого раствора зависит от материала утепляемой поверхности.

- Необходимо учесть специфику проведения теплозащитных мероприятий: для внутренних и наружных работ требуются разные клеящие составы.

- Для использования во влажных помещениях клей должен быть устойчив к воздействию влаги и повышенных температур.

- Для работы с пеноплексом нельзя применять клеевые растворы, содержащие в своем составе растворители.

Обратите внимание: клеевой состав не должен содержать бензин, дизельное топливо, керосин, бензол, толуол, формалин, формальдегиды, полиэфирные смолы и любые растворители.

Наличие в составе клея ацетона, алкоголя и тому подобных химических веществ может привести к разрушению материала.

Это интересно: свойство клея сцепляться с поверхностью стены и утеплителем называется адгезией.

Разновидности клеевых составов

Для того, чтобы прикрепить пеноплекс к стене или другой поверхности, можно использовать следующие растворы:

- цементные;

- гипсовые;

- полиуретановые;

- на основе композитных полимеров;

- гидроизоляционные на основе битумных вяжущих;

- монтажная пена.

Наиболее распространены составы на основе гипса и цемента. Их главным недостатком является ограниченная область применения — только для сухих поверхностей.

Обратите внимание: обычно производители указывают, для какой поверхности подходит состав. Чтобы материал приклеить к металлу или, например, на гипсокартон, потребуются разные растворы.

Клеевой состав для пеноплекса должен отличаться высокой эластичностью.

Пена для приклеивания

Отдельно стоит рассмотреть новые виды клея, к ним относится клей-пена. Он одновременно выполняет две функции: клеевой состав и герметик для стыков.

Существует три вида клея-пены:

- Строительный.

- Отделочный.

- Для пенополистирола.

Возьмите на заметку: лучший вариант для пеноплекса — клей-пена ля пенополистерола. Он позволит провести теплоизоляционные мероприятия с меньшими затратами. Полную прочность такой раствор набирает в течение 4-8 часов.

Работы с клей-пеной проводятся при температуре выше +5ᵒС.

Клей «Титан»

Еще одним составом для приклеивания пеноплекса к поверхности стен является универсальный клеевой состав «Титан».

Он устойчив к негативным атмосферным явлениям и имеет высокую морозостойкость.

Обратите внимание: морозостойкость материала — это его способность выдерживать циклы заморозки и оттаивания. Например, морозостойкость F50 означает, что материал способен выдержать 50 циклов и более, то есть примерно срок службы для наружных работ составит 50 лет.

Клей «Титан» прост в обращении и не требует особых навыков при использовании. Данный клеевой состав практически не дает усадки. Для работы с экструдированным пенополистиролом чаще всего используются растворы из серии Professional Styro 753.

Технология монтажа

Стены предпочтительнее утеплять снаружи, поскольку это не уменьшает полезную площадь помещений и обеспечивает защиту от холода несущих конструкций.

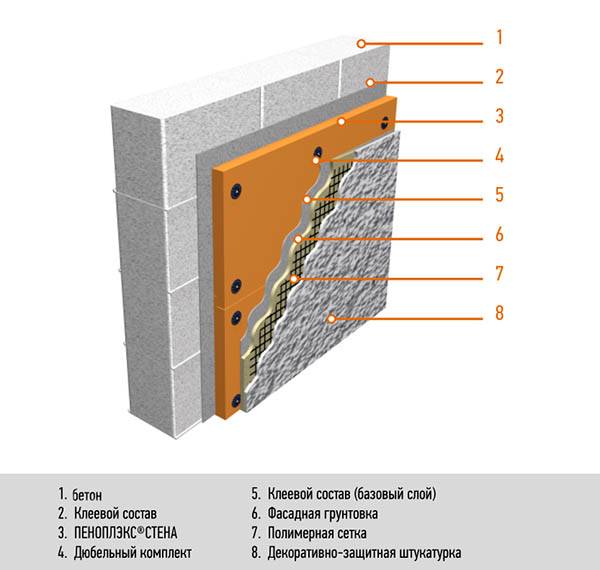

Работы по утеплению экструдированным пенополистиролом выполняются в следующем порядке:

- Очистка утепляемой поверхности от грязи и пыли.

- Устранение крупных неровностей и дефектов. Для этого можно использовать грунтовку или шпаклевать стену.

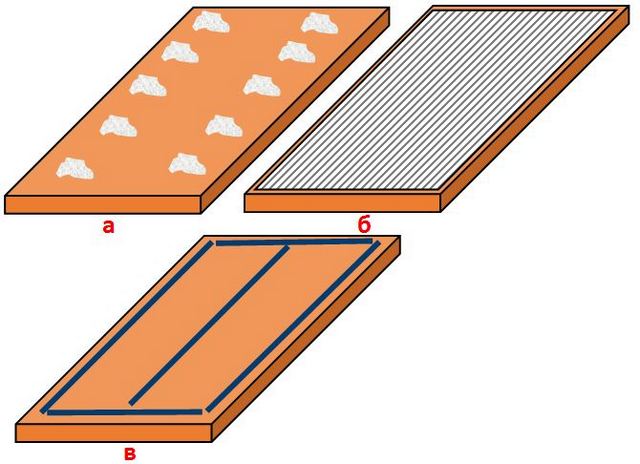

- Клеевой состав наносится на пеноплекс от краев к центру.

- Плитка приклеивается к стене с небольшим усилием.

- Удаление излишков клея.

- Проверка ровности монтажа с помощью строительного уровня.

- Нанесение на поверхность штукатурки (внутренние работы или система мокрого фасада).

- Финишная отделка, например, обои или покраска.

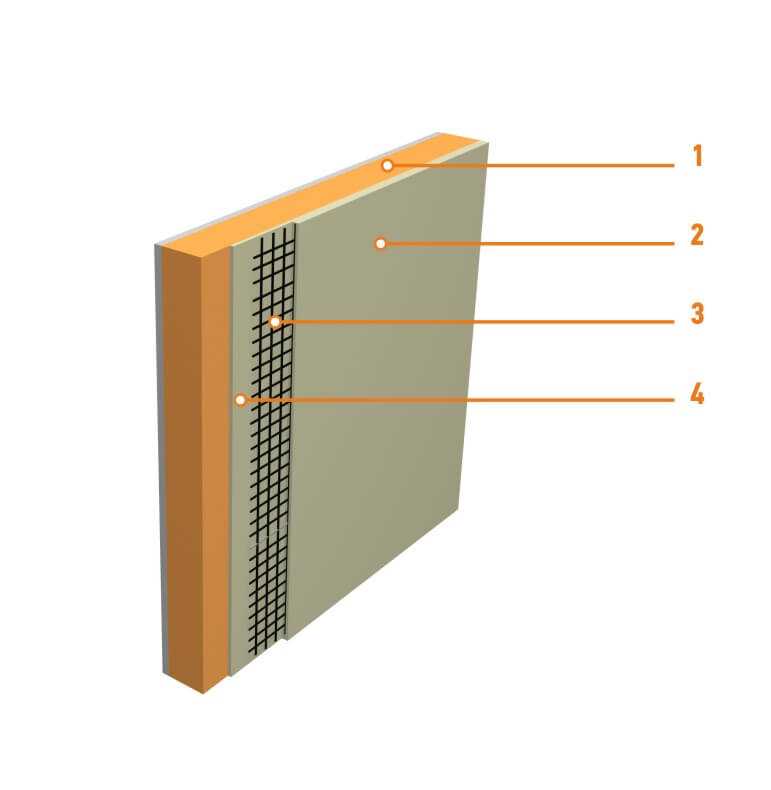

Это интересно: технология мокрого фасада заключается в нанесении слоя штукатурки прямо на поверхность утеплителя. При толщине штукатурного раствора более 20 мм используют дополнительную армирующую сетку.

Склеивание плит между собой

Чтобы склеить между собой плиты пеноплекса, можно использовать практически любые виды клеевых составов. Важно помнить лишь о недопустимых компонентах в их составе и условий эксплуатации.

Важно помнить лишь о недопустимых компонентах в их составе и условий эксплуатации.

Надежное склеивание обеспечит герметичность слоя утепления и предотвратит проникновение холодного воздуха.

Для увеличения теплозащитных свойств дополнительно можно использовать фольгированный пенофол.

Особенности использования клея-пены для пенополистирола Tytan Styro 753 смотрите в видео:

- Автор: testkm

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

В чем особенность клея для экструдированного пенополистирола?

13.01.2017 by admin Комментариев нет

Содержание

- 1 Особенности монтажных работ

- 2 Выбор подходящего клея

- 2.

1 Битумный клеевой состав

1 Битумный клеевой состав - 2.2 Полимерный цементный клеевой состав

- 2.3 Клей на полиуретановой основе

- 2.

- 3 Применение клеевого состава для пенопласта (видео)

Пенополистирол экструдированный на балконное утепление Пеноплексом – материал очень полезный и хороший в работе. Он применяется как утеплительный материал, компонента декора (

В строительных работах пенополистирол экструдированный или пеноплекс, завоевал собственную большую популярность за счёт уникальных параметров и неимоверной несложности.

Сравнивание полиуретановых составов клея для пеноплекса

Однако важно еще понять, как с материалом аналогичного типа трудится. Может быть, вам нужно будет применять особый клей для пенополистирола экструдированного. О нем теперь и пойдёт речь в этой статье.

Особенности монтажных работ

Сам по себе пеноплекс считается пенопластом экструдированным. Другими словами в большинстве случаев он повторяет свойства пенопласта, как теплоизолятора. Но лишь структура у него уже иная, так как будучи экструдированным, он переплавляется в специализированных печах.

Другими словами в большинстве случаев он повторяет свойства пенопласта, как теплоизолятора. Но лишь структура у него уже иная, так как будучи экструдированным, он переплавляется в специализированных печах.

На выходе стандартное пенополистирольное сырье на утепление цоколя Пеноплексом сильно склеивается, образовывая плотную, хорошую структурированную плиту. В ней нет индивидуальных шариков, как это встречается в традиционном плита из пенополистирола. А даже наоборот, вся плита состоит из одинакового вспененного полимера.

Серьезную долю во всей массе плиты пеноплекса занимает воздух. Пенополистирол экструдированный состоит из полимерного материала и шариков воздуха диаметром до 1 мм.

Существенный невидимый момент тут в том, что вспененного пластика исполняет функции теплоизолятора. Еще его часто применяют для создания плитки для потолка, элементов декора и других аналогичных задач, другими словами для создания наружного вида или тепловые изоляции конструкций.

А это означает, что для декоративной плиты, как в качестве теплоизолятора, так же и для потолочной или каждый иной декоративной облицовки, следует собственно приклеить к конструкции. И приклеить хорошо.

И вот здесь как раз прячется главная трудность. Пеноплекс, как мы уже увидели, достаточно плотный и одинаковый. Его внешняя площадь чрезмерно гладкая, чтобы прекрасно укладываться на прочие конструкции или клеевой состав.

Сравнительно невысокий признак адгезии утепления пеноплексом – вот главная трудность в работе с экструдированным пенопластом.

И поправить ее просто нужно. Ведь наклеить пеноплекс необходимо во всяком случае и наклеить его таким образом, чтобы больше не появилось сомнений на счёт прочности всей конструкции.

Вы ведь не желаете, чтобы вся система из теплоизолятора, слоя облицовки и каркаса развалилась?

Выбор подходящего клея

Клеевой состав для пенополистирола экструдированного выполняется в различных конфигурациях. Любая определенная его разновидность подойдет для исполнения тех или других работ. Для установки по цементному раствору применяются одни составы, для крепежа зимой года по тому же цементному раствору кирпичу – иные.

Для установки по цементному раствору применяются одни составы, для крепежа зимой года по тому же цементному раствору кирпичу – иные.

Клеевой состав для пенопласта экструдированного может продаваться в готовом виде

Еще более необычные вещества используются, когда необходимо соединить свойства клея для пеноплекса и изоляции. К примеру, тот же Теплоклей, считается своего рода многофункциональным составом, что стоит еще сказать, что и владеет пониженными показателями теплопроводимости.

Другими словами Теплоклей способен не только наклеить пеноплекс, но еще и сделать лучше общую тепловую изоляцию дома.

Что немаловажно, клей или клеевой состав для крепежа пенополистирольных плит не содержит в себе растворителей, ацетона, заменителей спирта и т.д. Такого рода материалы уничтожают само тело пеноплекса, как теплоизолятора. Они разъедают его, причем моментально.

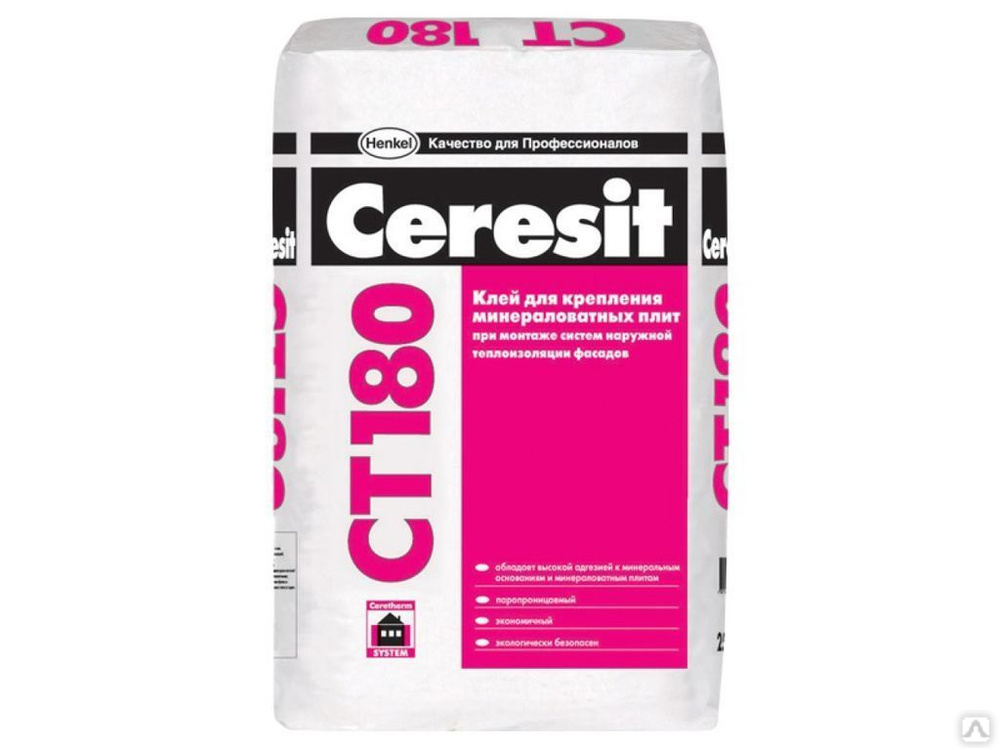

Это, кстати, очередной предлог применять специальные смеси типа Теплоклей, Tytan Styro 753, Церезит Ц-84 и прочие.

Клей для пеноплекса может выполняться в разных вариантах, однако они все так или по другому делятся на три подвида. Очень часто для утеплительных работ применяется:

- Битумный клеевой состав.

- Полимерно-цементный клеевой состав.

- Клей на полиуретановой основе на пеноплекс для напольного покрытия.

Сейчас разберем любой из этих подвидов по отдельности.

Битумный клеевой составНеобходимо понимать, что сам по себе клей для монтажа на битумной основе – это скорее штукатурно-клеевая смесь. Вот исключительно в ее состав еще добавляется битум, для ключевого вяжущего.

Прелесть битума в его надежности и возможности удачно согласоваться с самим пенопластом. Битум прекрасно закрепляется к плитам и удерживается на них на протяжении продолжительного времени.

Еще у него присутствуют хорошие гидрозащитные качества. Подобная смесь сможет не только прекрасно наклеить тепловую изоляцию из пенополистирола экструдированного к цементному раствору или металлу, но еще и сможет обезопасить соединения фасадных стен между собой при помощи отражающих гидрофобных параметров.

Монтаж пеноплекса на стенку с использованием клея

Очередной огромный плюс, которым владеет битумная штукатурно-клеевая смесь – возможность замешать ее очень быстро. Другими словами вам не потребуется использовать особенный инструмент. Тот же Теплоклей на пеноплекс для стенового утепления замешивается при помощи простого миксера и воды.

Полимерный цементный клеевой составЕще одна разновидность состава, которым можно приклеить вспененного пластика. В отличии от битумного образца, полимерно-цементный клеевой состав имеет куда намного высокие адгезионные свойства.

С его помощью можно склеить между собой любые материалы. Причем склеить на долгое время, и без задействования каких-нибудь добавочных средств. Добавление полимерных материалов в раствор создает его очень прочным. После высыхания он образовывает плотную корку.

Причем склеить на долгое время, и без задействования каких-нибудь добавочных средств. Добавление полимерных материалов в раствор создает его очень прочным. После высыхания он образовывает плотную корку.

Замечательно комбинируется монтажный полимерно-цементный состав с усилением и внешней облицовкой пенопласта.

Еще его иногда используют, когда нужно наклеить плитку для потолка. Для плитки для потолка адгезия нужна сначала, так как на конструкцию потолка больше всех других действует нагрузка от своего веса.

Стоит еще сказать, что пеноплекс на потолках, в основном, клеят к цементному раствору. А он, как вы наверное уже знаете, имеет слабую сцепку с растворами.

Если например вы готовитесь приклеить к цементному раствору какие-нибудь материалы, то делать это можно исключительно применяя хороший состав для штукатурных или работ связанных с утеплением.

Клей на полиуретановой основеКлей на полиуретановой основе для пенопласта используется для тех же работ, но лишь имеет абсолютно иную структуру а также назначение у него разнится.

Если типовый клеевой состав представляет собой все тот же монтажный раствор для обыкновенных работ связанных со штукатуркой (к примеру, смесь Теплоклей), то полиуретановые образцы имеют вид пены.

Они реализовываются в баллончиках, а плиты приклеить при их помощи можно исключительно используя монтажный пистолет.

Состав уже готов к нанесению и, в принципе, мало чем выделяется от такой же пены. Он чуть-чуть гуще, имеет иной окрас, а в остальном целиком повторяет ее свойства.

Нанесение клея на полиуретановой основе на плиту из пенополистирола

Чтобы наклеить плиту к основе либо склеить их заодно вам потребуется зарядить баллончик в пистолет и наносить клеевой состав на плиту.

Клей на полиуретановой основе на утепление Пеноплексом Комфорт обойдется намного дороже простого. Он предназначен для квалифицированных, больших работ.

светлым представителем такой линейки считается модель Tytan Styro 753. Компания Tytan выпускает ремонтные составы из различных компонентов. Их линейка Styro, а именно клеевой состав Tytan Styro 753 правильно считается одним из очень удачливых образцов, что есть в продаже.

Их линейка Styro, а именно клеевой состав Tytan Styro 753 правильно считается одним из очень удачливых образцов, что есть в продаже.

Его свойства врядли можно назвать выдающимися, но они вполне подходят. Оценив их, вы поймете, почему собственно полиуретановые составы лучше всего использовать при исполнении профессиональных работ по обустройству тепловые изоляции из пенополистирола экструдированного.

Итак, Tytan Styro 753:

- Сохнет на протяжении 2-3 часов;

- Практично тратится;

- Не вредит человеку;

- Позволяет легко поровнять плиту по трем поверхностям;

- Не выделяет веществ которые вредны для здоровья;

- Не нуждается в подготовке;

- Крепит вспененного пластика к каждым поверхностям.

В отличии от остальных составов, Титан Стиро значительно облегчает все монтажные процессы. С его помощью приклеить плиты можно не прилагая больших усилий и быстро.

Нельзя заявить, что другие образцы ему всерьез проигруют, однако если вести разговор о максимальной эффективности, то выигрывает собственно полиуретановый состав. Тот же Теплоклей нужно в первую очередь замешать, потом наносить на плиту (причем в достаточно внушительных количествах), а потом так же и ожидать практически сутки, пока он целиком схватится.

Тот же Теплоклей нужно в первую очередь замешать, потом наносить на плиту (причем в достаточно внушительных количествах), а потом так же и ожидать практически сутки, пока он целиком схватится.

Но есть у полиуретановых составов клея и собственные недостатки. Они заключаются в очень высокой цене и потребности иметь в наличии особое оборудование. Имеется в виду Строительный пистолет для пены.

Такой пистолет может стоить не одну сотню американских долларов, что вовсе не всем будет по карману. А вот без пистолета наносить клеевой состав вы не сумеете.Недорогие механичные модели могут поменять ситуацию, но не очень. Их конструкция просто не нужна для исполнения внушительных работ. Вы быстро устанете, а такой же эффективности все равно не добьетесь.

Применение клеевого состава для пенопласта (видео)

цена за штуку, характеристики, фото

Морозостойкий клей на цементной основе с армирующими микроволокнами. Предназначен для приклеивания плит из пенополистирола (в т.ч. экструдированного пенополистирола) и создания армирующего штукатурного слоя в системах фасадного утепления. Используется для приклеивания пенополистирола на следующие основания: бетон, газобетон, кирпичная кладка, поверхности, оштукатуренные цементными и цементно-известковыми штукатурками. Наносится вручную.

Предназначен для приклеивания плит из пенополистирола (в т.ч. экструдированного пенополистирола) и создания армирующего штукатурного слоя в системах фасадного утепления. Используется для приклеивания пенополистирола на следующие основания: бетон, газобетон, кирпичная кладка, поверхности, оштукатуренные цементными и цементно-известковыми штукатурками. Наносится вручную.

Детали

Подготовка основания

Основание должно быть твердым, чистым, сухим, без пыли и грязи. Осыпающиеся и непрочные участки основания необходимо удалить. Кирпичные кладки и штукатурки должны иметь возраст не менее 28 дней, бетон – более трех месяцев. Сильно впитывающие основания необходимо прогрунтовать грунтом Ceresit СТ 17.

Приготовление растворной смеси

Залить в емкость 6,0-6,5 литров чистой воды и засыпать 25 кг (мешок) сухой смеси, при этом смесь постепенно добавляется в воду, а не наоборот. Рекомендуемая температура воды +15 – +20°С. Смешивание производят мощной дрелью с насадкой до достижения однородной массы. Для лучшего растворения вяжущего смеси дают отстояться 5 минут и повторно перемешивают. После повторного перемешивания смесь готова к использованию.

Для лучшего растворения вяжущего смеси дают отстояться 5 минут и повторно перемешивают. После повторного перемешивания смесь готова к использованию.

Приклеивание теплоизоляции

Нанесение

Клеевую смесь наносят на монтажную поверхность плит из пенополистирола. Метод нанесения зависит от ровности основания. Если предельные отклонения поверхности основания при проверке двухметровой рейкой составляют от 3 до 15 мм, растворную смесь наносят с помощью кельмы по контуру плиты полосой шириной 5-8 см с отступом от края 2-3 см и с 3-6 пятнами посредине. Полоса смеси должны иметь разрывы для исключения воздушных пробок, а толщина клеевого слоя должна составлять 20 мм. Если предельные отклонения составляют менее 3 мм, клеевую смесь наносят на всю поверхность плиты стальным зубчатым полутерком с размером зубцов 10-12 мм. После нанесения плиту прижимают к стене ударами длинной терки. Плиты следует крепить в одной плоскости с Т-образной перевязкой швов вплотную одна к другой. Зазор между плитами не должен превышать 2 мм. Более крупные зазоры следует заполнить обрезками плит и пенополиуретановой пеной. К дополнительному креплению пенополистирольных плит дюбелями и изготовлению армирующего штукатурного слоя следует приступать через 3 суток после приклеивания.

Более крупные зазоры следует заполнить обрезками плит и пенополиуретановой пеной. К дополнительному креплению пенополистирольных плит дюбелями и изготовлению армирующего штукатурного слоя следует приступать через 3 суток после приклеивания.

Создание армирующего штукатурного слоя

Клеевую смесь с помощью гладкого стального полутерка наносят на поверхность плит из пенополистирола ровным слоем толщиной 2-3 мм. Затем клеевой слой выравнивают стальным зубчатым полутерком с размером зубцов 6 мм. На свежий слой укладывают фасадную сетку из щелочестойкого стекловолокна с нахлестом полотен не менее 10 см и втапливают ее в клеевую смесь. При необходимости наносят второй слой смеси толщиной до 3 мм. Поверхность смеси выравнивают и заглаживают так, чтобы сетка находилась в середине защитного слоя. Суммарная толщина защитного слоя, армированного стеклосеткой, должна быть не менее 4,5 мм. К нанесению грунтовок и финишных покрытий можно приступать не ранее, чем через 3 суток после нанесения армирующего слоя.

Характеристики

Артикул

792179

Тип товара

Клей

Бренд

Ceresit

Марка по морозостойкости

F100

Расход сухой смеси

5 кг/м2

Время корректировки

Не менее 30 минут

Жизнеспособность раствора

120 минут

Марочная прочность на сжатие

10 Мпа

Расход воды на упаковку сухой смеси

5,5 л

Прочность сцепления

0,8 МПа

Вес, кг

25

Отзывы покупателей

Сначала показывать

Сергей

Москва 16 сентября 2022

Отличный клей. Очень пластичный, если накидывать большой слой, то не сползает. Тут не хватило пол мешка, а в петро его не было – купил церезит универсальный фасадный – вот это реально так себе.

Москва 12 сентября 2021

После штукатурки фасада дома на пенопласт появилось очень много высолов, теперь отмывать! Ужас!Достоинства: Быстро сохнетНедостатки: Очень много высолов

Димитрий

Москва 28 июля 2020

Хороший качественный материал.

Петрозаводск 18 мая 2020

клей в использовании очень удобен приклеевается намертво использую в утепления лоджии, буду заказывать еще!!Достоинства: нет резкого запаха

Anonymous

Москва 07 мая 2019

Клей понравился, работать с ним супер, преклеивает намертво пенополистирол, рекомендую!Достоинства: Клей огонь, рекомендую, приклеивал экструдированный пенополистирол к кирпичной стене для утепления . Приклеивает намертво, но для электрического тёплого пола не подходит.Недостатки: Недостатков не увидел, главное четко отмеривать количество воды.

Максим

Харьков, Украина 08 ноября 2018

Минулого літа постало питання зовнішньої обробки дачі причому як на літо, так і на зиму. Вирішили утеплити пінопластом. Для більшої надійності, а також для виключення щілин для комах пінопласт клеїлась на Ceresit 85.Достоинства: ЯкістьНедостатки: Ціна

Руслан

Санкт-Петербург 01 августа 2018

Достоинства: Отличный товарНедостатки: Запредельная цена на сайте Петровича, при средней стоимости по городу в 500 р.

Михаил

Москва 25 сентября 2017

Использовал в качестве базового штукатурного слоя армированного сеткой по ЭППС для отделки цоколя. Получилась тонкая и достаточно прочная корка. Раствор высох через 2-3 дня, прилип к пенопласту намертво.Достоинства: Эластичный, очень удобный в работе.Недостатки: Расход получается чуть выше заявленного на мешке

Вопросы и ответы

Александр

13 июля 2022

Здравствуйте. Можно ли использовать этот клей для крепления минватных плит? Является ли этот клей аналогом ceresit termo universal?Ответить

Александр

20 августа 2021

Здравствуйте. Хотел бы узнать, можно ли на этот клей приклеить клинкерную плитку к пенопласту?Ответить

Даниил

08 июня 2020

Каким грунтом обработать поверхность пенополистирола перед созданием армирующего штукатурного слоя с помощью данного клея?Ответить

Владимир

15 июня 2019

Здравствуйте. У меня дом из железобетонных плит 35 см,керамзитобетонные,хочу обезопасить их от разрушения .что можете предложить ?Ответить

У меня дом из железобетонных плит 35 см,керамзитобетонные,хочу обезопасить их от разрушения .что можете предложить ?Ответить

Вам могут понадобиться

- Изоляция в системе “Штукатурный фасад”

- Пенополистирол

- Пены, клеи, герметики для теплоизоляции

- Смеси для фасадов

- Штукатурки

- Тарельчатые дюбели для теплоизоляции

- Комплектующие для теплоизоляции

- Штукатурный профиль

- Грунтовки

- Сетки для штукатурных работ

- Клей для пенополистирола и газобетона

- Правила

- Уровни

- Валики

- Сопутствующий малярный инструмент

- Строительные емкости

- Шпатели, скребки

- Ножи строительные, лезвия

- Ножницы

- Рулетки

- Нивелиры

- Венчики для строительных миксеров

- Лестницы строительные

- Вышки-туры, леса строительные

- Защита лица, глаз, головы

- Защита органов дыхания

- Защита рук

- Демисезонная спецодежда

170047

Смотреть на карте

Экструдированный пенополистирол Пеноплэкс Стена 50х585х1185 мм

315 ₽

319 ₽

За баллы:

78,50

В корзину

630983

Смотреть на карте

Экструдированный пенополистирол Пеноплэкс Стена 100х585х1185 мм

645 ₽

665 ₽

За баллы:

161

В корзину

Похожие товары

107506

Смотреть на карте

Клей для теплоизоляции Knauf Севенер 25 кг

985 ₽

997 ₽

За баллы:

246

В корзину

Клей для пенополистирола Ceresit СТ 85 25 кг в Санкт-Петербурге представлен в интернет-магазине Петрович по отличной цене. Перед оформлением онлайн заказа рекомендуем ознакомиться с описанием, характеристиками, отзывами.Купить клей для пенополистирола Ceresit СТ 85 25 кг в интернет-магазине Петрович в Санкт-Петербурге.Оформить и оплатить заказ можно на официальном сайте Петрович. Условия продажи, доставки и цены на товар клей для пенополистирола Ceresit СТ 85 25 кг действительны в Санкт-Петербурге.

Перед оформлением онлайн заказа рекомендуем ознакомиться с описанием, характеристиками, отзывами.Купить клей для пенополистирола Ceresit СТ 85 25 кг в интернет-магазине Петрович в Санкт-Петербурге.Оформить и оплатить заказ можно на официальном сайте Петрович. Условия продажи, доставки и цены на товар клей для пенополистирола Ceresit СТ 85 25 кг действительны в Санкт-Петербурге.

чем клеить минвату, пенопласт, как армировать сетку

Владельцы частных домов стремятся как можно лучше утеплить свой дом, чтобы создать комфорт и уют в доме, и при этом меньше тратить на отопление.

Они выбирают самый качественный утеплитель, но совсем забывают о клеящем составе. Правильно подобранный клей для теплоизоляции не только надежно зафиксирует материал, но и повысит его изолирующие свойства.

Содержание:

- 1 Основные требования к клею

- 2 Виды клеящих составов

- 3 Сухие смеси в мешках

- 4 Жидкие растворы в емкостях

- 5 Полиуретан

- 6 Правила выполнения работы

Основные требования к клею

Чаще всего утепление дома выполняют с наружной стороны стены. Этот способ намного выгоднее и удобнее. Потому, при выборе клеевой смеси, свой выбор останавливают на фасадных вариантах. Поскольку он сможет выдержать все нагрузки. Чтобы купить смесь, которая идеально подойдет для фиксации утеплителя, нужно обращать внимание на:

Этот способ намного выгоднее и удобнее. Потому, при выборе клеевой смеси, свой выбор останавливают на фасадных вариантах. Поскольку он сможет выдержать все нагрузки. Чтобы купить смесь, которая идеально подойдет для фиксации утеплителя, нужно обращать внимание на:

- Теплоизоляционный материал. Для каждого вида утеплителя есть свой состав, который надежно прикрепит плиты и не даст теплому воздуху выходить наружу. Потому сначала покупают нужное количество материала, а потом клей для утеплителя, а не наоборот.

- Возможность выдерживать перепады температурных режимов. Как высокая, так и низкая температура плохо влияет на клеевой слой.

- Проницаемость пара. Клей для теплоизоляционных плит не должен конденсировать влагу на своей поверхности. Вода может разрушить слой клея, слой утеплителя придется менять.

- Высокий коэффициент адгезии, как с утеплителем, так и с основанием.

- Пластичность. Раствор должен наноситься легко и тонким слоем.

- Простота использования.

- Быстрота схватывания и высыхания. От этого зависит насколько быстро можно приклеить теплоизолирующие материалы.

- Экономичность. Оптимальным расходом раствора на квадратный метр считается 4-6 кг.

Категорически запрещено использовать клеевой состав для внутренних работ. Он зафиксирует плиты утеплителя только на один сезон. Потом придется все переделывать и снова тратить денежные средства.

Виды клеящих составов

В продаже есть смеси, которые подходят исключительно для одного вида утеплителя. То есть можно найти клей для минеральной ваты, пеноплекса, пенопласта и армирующей сетки. И покупать нужно только тот, который соответствует выбранному материалу. Есть и универсальные составы, но профессионалы не рекомендуют их выбирать.

Строительные магазины предлагают разные виды фасовки клея:

- Сухие смеси в мешках.

- Жидкие растворы в емкостях.

- Полиуретан в баллонах.

Сухие смеси в мешках

В состав такого клея входит цемент, песок, синтетическая смола и другие добавки, которые делают его более пластичным и прочным. Фасуют его в мешки по 25 кг. Этот вариант хорошо подойдет, если перед приклеиванием утеплителя нужно выравнивать стены. Его можно наносить довольно толстым слоем.

Фасуют его в мешки по 25 кг. Этот вариант хорошо подойдет, если перед приклеиванием утеплителя нужно выравнивать стены. Его можно наносить довольно толстым слоем.

Чтобы приготовить клеящий раствор нужно четко следовать инструкции. Каждый производитель пытается сделать оригинальную и качественную смесь, потому количество воды, которую нужно добавить к сухим компонентам разное. Но и всю жидкость сразу добавлять, тоже не стоит. Лучше это делать небольшими порциями и тщательно все перемешивать.

Этапы приготовления смеси для штукатурки

Цементные смеси хорошо фиксируют теплоизоляционный материал из пенополистирола. Но вот профессионалы не рекомендуют его использовать для фасадных работ. Он больше подойдет для внутренней отделки.

Жидкие растворы в емкостях

Этот вариант удобен тем, что не нужно готовить раствор и тратить на это время. Но вот такой клей для теплоизоляции очень быстро застывает после того, как емкость открыли. А развести или восстановить консистенцию другим способом не получиться.

Если человек работает в одиночку, то лучше покупать емкости меньшего объема. Такие составы не пользуются большой популярностью, поскольку подходит только для оснований из древесины.

Полиуретан

Такой клей подойдет для всех известных утеплителей, в том числе, и минваты. Его выпускают в баллонах, а по консистенции он ближе к пене. Цена на полиуретан высокая, но приклеенный утеплитель будет держать долго и надежно, что обеспечит надежную сохранность тепла внутри помещений.

Выбирают такой клей по ряду преимуществ:

- Простота использования и ускорение процесса монтажа.

- Отличная адгезия со всеми строительными материалами.

- Возможность выполнять монтаж в любых погодных условиях.

- Безопасность (в составе нет едких и вредных веществ).

- Устойчивость к влаге.

Правила выполнения работы

Для того чтобы приклеенный утеплитель держался надежно и долго нужно придерживаться нескольких простых правил. Все начинается с обследования основания.

- Трещины, осыпающиеся участки нужно убрать и заделать.

- Стены очищаются от пыли и грязи, старых крепежей.

- Основание нужно обработать грунтом глубокого проникновения. Он защитит несущую конструкцию от развития плесени и грибка.

- Потом нужно установить цокольную планку, на которую будет опираться вся конструкция из утеплителя.

- Если была выбрана сухая смесь, то нужно приготовить раствор. Количество первого раствора может быть небольшим. Дальше все будет зависеть от скорости работы.

- Любой выбранный клей наноситься тонким слоем на тыльную сторону утеплителя. Если нужно, выравнивается зубчатым шпателем.

- Приклеивать начинают от нижнего левого угла.

- Плита плотно прикладывается к стене. Быстрота схватывания у разных составов разная, но ее будет достаточно, чтобы немного передвинуть утеплитель, до того, как приклеивающий слой застынет. Обязательно все плиты должны лежать плотно, максимально допустимый зазор составляет 2 мм.

- Излишки клея стоит убрать сразу, пока он не застыл.

- После того как все плиты уложены, стыки обрабатывают герметиком.

- Для более прочной фиксации используют дюбеля с широкой шляпкой.

КЛЕЙКАЯ КОМПОЗИЦИЯ, КОМПОЗИТ И ПЕНА, ИЗГОТОВЛЕННЫЕ ИЗ ЭТОЙ КЛЕЙКОЙ КОМПОЗИЦИИ

КЛЕЙКИЙ КОМПОЗИТ, КОМПОЗИТ И ПЕНА, ИЗГОТОВЛЕННЫЕ ИЗ

ДАННЫЙ КЛЕЙКИЙ КОМПОЗИЦИОННЫЙ СОСТАВ.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Два связующих материала, фенолформальдегидная (PF) и мочевиноформальдегидная (UF) смолы, в настоящее время являются предпочтительными на строительном и промышленном рынках. Эти связующие вещества обеспечивают механическую целостность фанеры, древесно-стружечных плит, изделий из прессованной древесины (далее в тексте называемых лигниноцеллюлозными композитами), изоляции из стекловолокна, кровельной черепицы и композитных изделий. Несмотря на все предпринятые усилия по снижению выбросов формальдегида из этих вяжущих, выбросы по-прежнему вызывают озабоченность из-за высокой токсичности формальдегида [California Air Resources Board, «Fact Sheet Proposed Airborne Toxic Control Measure (ATCM) to Reduce Formальдегид Emission from Composite Wood Products»

Несмотря на все предпринятые усилия по снижению выбросов формальдегида из этих вяжущих, выбросы по-прежнему вызывают озабоченность из-за высокой токсичности формальдегида [California Air Resources Board, «Fact Sheet Proposed Airborne Toxic Control Measure (ATCM) to Reduce Formальдегид Emission from Composite Wood Products»

(http://www.ard.ca.gov/toxics/compwood/background.htm)]

PF приводит к уменьшению выбросов формальдегида на 90% по сравнению с UF, но не полностью устраняет выбросы формальдегида [US 6432254; США 8007698; США 5217665; Калифорнийский совет по воздушным ресурсам, Отчет персонала: первоначальное изложение причин для предлагаемого нормотворчества — принятие предлагаемых мер по контролю над переносимыми по воздуху токсичными веществами для сокращения выбросов формальдегида из композитных древесных материалов, апрель 2007 г.

(http://www.arb.ca.gov/ regact/2007/compwood2007/isor.pdf)].

Среди заметных заменителей формальдегидных связующих веществ можно назвать изоцианаты [US 4376745, US 7361710] и связующее вещество соевого белка [US 20100069533, US 7081 159]. Однако сами изоцианаты вызывают озабоченность из-за их токсичности [US EPA, Toxicological Review of MDI (February 1998)]. Что касается вяжущих на основе сои, то их применение ограничено из-за низкой влагостойкости. Даже улучшенная связующая композиция на основе сои [US2004007156] показала 18%-ное поглощение воды всего за 2 часа. Набухание в воде имеет важное значение для лигниноцеллюлозных композитов, так как снижает размерную стабильность композитов и их механические свойства. Кроме того, высококачественные вяжущие на основе сои дороже, чем ПФ или УФ.

Однако сами изоцианаты вызывают озабоченность из-за их токсичности [US EPA, Toxicological Review of MDI (February 1998)]. Что касается вяжущих на основе сои, то их применение ограничено из-за низкой влагостойкости. Даже улучшенная связующая композиция на основе сои [US2004007156] показала 18%-ное поглощение воды всего за 2 часа. Набухание в воде имеет важное значение для лигниноцеллюлозных композитов, так как снижает размерную стабильность композитов и их механические свойства. Кроме того, высококачественные вяжущие на основе сои дороже, чем ПФ или УФ.

В настоящем изобретении была предпринята попытка решить проблему создания в основном натуральных связующих материалов для древесных композитов, которые позволяют изготавливать не содержащие формальдегид композиты, имеющие приемлемые механические свойства и низкую стоимость.

Кроме того, настоящее изобретение предлагает по существу натуральный материал для изготовления упаковочных и изоляционных пеноматериалов. В настоящее время такие пенопласты изготавливаются из различных синтетических смол. Наиболее распространенным способом получения пенопласта является насыщение расплавленной смолы углекислым газом или другим газом (пенообразователем) под давлением с последующим быстрым сбросом давления с одновременным охлаждением смолы.

Наиболее распространенным способом получения пенопласта является насыщение расплавленной смолы углекислым газом или другим газом (пенообразователем) под давлением с последующим быстрым сбросом давления с одновременным охлаждением смолы.

Затвердевающая смола образует пену. Такие пены называются экструзионными пенами.

Во многих случаях требуются сшитые пены. Сшивание является дополнительным шагом для улучшения свойств экструзионных пен. Изоцианаты используются для получения сшитого пеноматериала в одну стадию [WO 2008144224]. Кроме того, изоцианатные пенопласты обладают хорошей адгезией к твердым основаниям, что исключает необходимость еще одного дополнительного этапа приклеивания пенопласта, когда требуется прочное сцепление между пеной и основанием. Недостатком изоцианатов является их высокая токсичность и высокая стоимость. Малеированные триглицериды можно использовать для изготовления сшитых пен. Для этого малеат триглицеридов реагируют с акрилатами, а полученный сополимер используют для получения экструзионной пены. Отверждение пены осуществлялось ее УФ-облучением. [ Шерсть Р. П.; Sun X.S. «Полимеры на биооснове и

Отверждение пены осуществлялось ее УФ-облучением. [ Шерсть Р. П.; Sun X.S. «Полимеры на биооснове и

композиты», Academic Press, 2005 стр.137]. Таким образом, для получения сшитой пены из малеинированного триглицерида необходимы три вышеупомянутые стадии, реакция с акрилатом, экструзия и облучение. лампы, также необходимы.Настоящее изобретение требует только одной стадии нагревания малеинированных триглицеридов с отвердителем для получения сшитой пены и не требует какого-либо сложного оборудования.0003

В соответствии с настоящим изобретением термореактивные пенообразующие клеевые композиции содержат компонент одного или нескольких малеированных этиленненасыщенных триглицеридов жирных кислот и компонент одного или нескольких синтетических отвердителей (сшивающих агентов).

Этиленненасыщенные триглицериды жирных кислот обычно представляют собой встречающиеся в природе триглицериды, содержащие олеиновую, линолевую, линоленовую и другие ненасыщенные кислоты вместе с насыщенными жирными кислотами. Точное содержание жирных кислот в природных триглицеридах зависит от природного источника и может варьироваться в широких пределах.

Точное содержание жирных кислот в природных триглицеридах зависит от природного источника и может варьироваться в широких пределах.

Триглицериды этиленненасыщенных жирных кислот могут быть получены путем этерификации

глицерина, но такие триглицериды дороже природных триглицеридов. Нет оснований полагать, что синтетические этиленненасыщенные триглицериды жирных кислот нельзя использовать в настоящем изобретении вместо встречающихся в природе триглицеридов ненасыщенных жирных кислот. Триглицериды этилненасыщенных жирных кислот широко известны как растительные масла.

Малеированные этиленовые ненасыщенные природные масла, которые включают, но не ограничиваются, оливковое масло, льняное масло, хлопковое масло, масло канолы, подсолнечное масло, тунговое масло, талловое масло, сафлоровое масло и соевое масло, широко используются в химической промышленности , особенно подсолнечное, соевое, рапсовое (рапсовое) и подсолнечное масла из-за их низкой стоимости. Среди их применений – упаковочные пены, формовочные массы (SMC), краски и эмульгаторы. [Шерсть Р. П.; X.S. Sun X.S. “Полимеры и композиты на биооснове” Academic Press, 2005.], [Smith J.R.

[Шерсть Р. П.; X.S. Sun X.S. “Полимеры и композиты на биооснове” Academic Press, 2005.], [Smith J.R.

“Сафлор”, Американское общество химиков-нефтяников, 1996]; [Валленбергер Ф. Т.; Уэстон Н.Э. «Натуральные волокна, пластмассы и композиты». Springer, 2004.]

Для большинства применений малеированные триглицериды этиленненасыщенных жирных кислот дополнительно химически модифицируют перекисью водорода, оксидом магния, изоцианатами, акрилатами и т.д. и другие мономеры широко используются со значительным содержанием таких мономеров, до 55%.

Основной причиной дополнительной модификации малеатированных триглицеридов этиленненасыщенных жирных кислот является достижение более высокой температуры стеклования или сшивки. Так, реакция малеинированного соевого масла с полиолами привела к получению «мягких каучуков» [Eren T.; Кусефоглу С.Х.; Шерсть Р. «Полимеризация растительных масел, модифицированных малеиновым ангидридом, с полиолами». Дж. Заявл. полимерные науки. 90 (2003) 197-202]. Чтобы сделать из этих «мягких каучуков» что-то полезное, авторы смешали их с карбонатом кальция. При содержании карбоната кальция 60% в составе был получен материал, пригодный в качестве линолеума. Другим методом получения полезного полимера из продукта реакции малеинированного соевого масла с полиолом была сополимеризация со стиролом [Can E.; Кусефоглу С.Э.; Шерсть R.P.J. Appl. Полимерный набор, 83 (2002)(5)972-980; США 66460858].

Чтобы сделать из этих «мягких каучуков» что-то полезное, авторы смешали их с карбонатом кальция. При содержании карбоната кальция 60% в составе был получен материал, пригодный в качестве линолеума. Другим методом получения полезного полимера из продукта реакции малеинированного соевого масла с полиолом была сополимеризация со стиролом [Can E.; Кусефоглу С.Э.; Шерсть R.P.J. Appl. Полимерный набор, 83 (2002)(5)972-980; США 66460858].

Как упоминалось в оригинальной статье [Eren T.; Кусефоглу С.Х.; Шерсть Р. «Полимеризация растительных масел, модифицированных малеиновым ангидридом, с полиолами». Дж. Заявл. полимерные науки. 90 (2003) 197-202], все продукты реакции малеинированного соевого масла с полиолами представляли собой «мягкие липкие твердые вещества, которые нельзя было использовать в качестве структурного полимера». Также в статье ничего не сказано о пенообразовании.

Некоторые утверждения статьи не соответствуют приведенным в статье фактам. Например, малеинированное соевое масло, отвержденное глицерином, было названо «сшитым полимером» (стр. 201), а в предыдущем абзаце статьи (стр. 200) этот полимер плавился при 200°С и из него образовывалась пленка. этого полимера. Такое поведение не соответствует поведению сшитых полимеров. Сшитые полимеры не могут плавиться.

201), а в предыдущем абзаце статьи (стр. 200) этот полимер плавился при 200°С и из него образовывалась пленка. этого полимера. Такое поведение не соответствует поведению сшитых полимеров. Сшитые полимеры не могут плавиться.

Напротив, ни один из сшитых полимеров, описанных в примерах настоящего изобретения, не может быть отлит в виде пленки. Эти полимеры становятся мягче при нагревании, но сохраняют форму при температурах, по крайней мере, до 250°С.

Таким образом, материалы, полученные согласно настоящему изобретению, имеют свойства, отличные от свойств, полученных в вышеупомянутой статье. Мы не можем объяснить эту разницу. Следует признать, что в настоящее время нет хорошего объяснения причин, по которым одни полиолы обеспечивают лучшую сшивку, чем другие. В этой работе-прототипе до проведения экспериментов не было указано и не было признано в результатах экспериментов, что испытанные композиции могут быть использованы в качестве клея/связующего для лигниноцеллюлозных композитов или в качестве пенообразователя.

Малеинизация триглицеридов этиленненасыщенных жирных кислот является хорошо известным процессом. Ее можно проводить либо при нагревании триглицеридов с малеиновым ангидридом при 170-230°С [US 3944512, US 3971746, US 5733970, US 7361710], либо при более низких температурах в присутствии пероксидных инициаторов радикальной полимеризации [Tran P., Seybold К., Грейвер Д., Нараян Р. Дж. Амер. масло., хим. соц. 82(2005)169], хотя конечный продукт имеет разную структуру и разную вязкость. Радикальные инициаторы, такие как пероксиды, обеспечивают более высокую вязкость малеинированных триглицеридов.

Настоящее изобретение предлагает лигниноцеллюлозные композиты без использования формальдегида или фенола. Это также снижает количество тепла, необходимого для изготовления древесных композиционных материалов, поскольку в связующую композицию не добавляется испаряющаяся вода по сравнению с используемыми в настоящее время композициями PF или UF.

Доказано, что лигниноцеллюлозные композиты, полученные с клеевой композицией по настоящему изобретению, обладают хорошими механическими свойствами и низким водопоглощением.

Во время отверждения клея наблюдается образование сшитой пены

композиции по настоящему изобретению. В первом приближении чем выше температура, тем меньше удельная плотность пен. Различные отвердители обеспечивали пену с разной эластичностью, так что можно было получить диапазон от мягкой пены (примеры 8 и 22), от полужесткой (пример 6) до жесткой пены (пример 11). Термин “мягкая пена” в данном изобретении означает пену с модулем Юнга < 0,1 МПа, "полужесткую" - 0,1-1,0 МПа и "жесткую" - > 1,0 МПа. что не требуется специального оборудования или реакционной среды.

Во время отверждения пена хорошо прилипает к поверхности подложки, на которую был нанесен состав перед нагревом, что исключает этап приклеивания пены к подложке. Поверхность слоя клеевой композиции, подвергающаяся воздействию воздуха, после отверждения теряет свои адгезионные свойства.

Было испытано несколько лигниноцеллюлозных композиций, и для каждой композиции была определена приемлемая прочность на растяжение, от 6,4 до 24 кг/см (примеры 14, 15, 16, 17) после отверждения. Эти значения прочности на растяжение равны или превышают прочность на растяжение стандартного МДФ 9.0003

Эти значения прочности на растяжение равны или превышают прочность на растяжение стандартного МДФ 9.0003

(http://www.spanogroup.be/upload/docs/MDF-manual%20ENG%20LOW%20RES.pdf)

В отдельном эксперименте, приведенном в примере 19, прочность на растяжение клеевого соединения между двумя кусками измеряли дрова. Полученное значение, 29 кг/см, аналогично пределу прочности на разрыв лучших используемых в настоящее время клеев

(http://expert.urc.ac.ru/home_work/62548196.html).

В ходе экспериментов с данной клеевой композицией были отмечены хорошие адгезионные свойства отвержденного клея к стеклу, алюминию, латуни, стали, песку, бетону, плитке, полиметакрилату, полистиролу и ткани. В экспериментах 17, 20 и 21 были получены композиты со стекловолокном, базальтовым волокном и медным порошком, обладающие хорошими механическими свойствами.

Таким образом, предложенная клеевая композиция может быть использована для склеивания между собой твердых материалов различной формы (частицы, листы, чешуйки, волокна) и различного химического происхождения. Термин «волокно» в настоящем изобретении означает твердый материал, один размер которого существенно больше двух других. Лист или пластина означает твердый материал, два измерения которого сравнимы, но существенно больше, чем третье измерение. Частица означает твердый материал, все три измерения которого сопоставимы. Минеральное волокно – это волокно, изготовленное из неорганического материала. Термин «мас.%» представляет собой массовые проценты.

Термин «волокно» в настоящем изобретении означает твердый материал, один размер которого существенно больше двух других. Лист или пластина означает твердый материал, два измерения которого сравнимы, но существенно больше, чем третье измерение. Частица означает твердый материал, все три измерения которого сопоставимы. Минеральное волокно – это волокно, изготовленное из неорганического материала. Термин «мас.%» представляет собой массовые проценты.

Под синтетическим отвердителем данное изобретение определяет такое химическое соединение, которое не может быть выделено из природных источников только физическими методами, такими как растворение, кристаллизация, выпаривание, хроматография, дистилляция или другими методами, в которых не участвует химическая реакция.

Настоящая клеевая композиция имеет низкое набухание в воде (пример 18), 4,4% в течение 7 дней погружения в воду, что значительно ниже, чем набухание в воде, обнаруженное для связующего на основе сои, 18% в течение 2 часов [US 2004007156].

Отверждение клеевых композиций изобретения можно проводить в широком диапазоне температур. При температурах 80 °С (пример 16) и ниже скорость отверждения заметно медленнее, чем при более высоких температурах. Температуры выше 230°С (пример 12) не применялись, так как приемлемое время отверждения и физические свойства были получены при температурах ниже 230°С. Однако для отверждения композиций по данному изобретению ни в коем случае нельзя применять температуры за пределами диапазона 80-230°С. Температуры ниже 80°С и выше 230°С могут применяться при наличии в этом особой технологической необходимости.

Скорость отверждения зависит от химического происхождения отвердителя, температуры и катализатора. Чем выше молекулярная масса отвердителя, тем больше жесткость отвержденной композиции. Известно, что реакция гидроксильных групп полиолов с ангидридами, кислотами и другими реакционноспособными группами катализируется различными катализаторами, включая, но не ограничиваясь ими, кислоты, амины, фосфины и металлохелаты.

Предпочтительными катализаторами отверждения в данном изобретении являются амины из-за хорошей растворимости аминов в изобретенной композиции, низкой стоимости и отсутствия выщелачивания аминового катализатора из отвержденного материала. По-видимому, кислотные группы, образующиеся при отверждении композиций, образуют из свободного амина соль, снижающую подвижность катализатора на подвижность в полимерной матрице отвержденной клеевой композиции.

Третичные амины, широко используемые в качестве катализаторов, имеются в продаже ,4-бутандиамин, Ν,Ν-диметилпиперазин, 1,4-диаза-бициклооктан (DABCO). Широко используются смеси этих аминов.

Другая группа катализаторов на основе третичных аминов представляет собой ароматические катализаторы, содержащие третичный атом азота в ароматическом кольце. Среди них следующие коммерчески доступные ароматические амины: имидазолы, пиридины, хинолины, тиазолы, оксазолы, хиноксалины. Выбор амина зависит от температуры, чтобы аминовый катализатор не испарялся при температурах процесса.

Катализаторы на основе третичных аминов ускоряют отверждение клеевой композиции по настоящему изобретению. Однако в некоторых случаях катализатор для отверждения данной клеевой композиции не требуется, в зависимости от химической активности отвердителя и температуры процесса. Третичные амины, содержащие гидроксильные группы, такие как триэтаноламин, действуют и как катализатор отверждения, и как отвердитель. Несмотря на различные применяемые катализаторы, свойства отвержденных клеевых композиций оказались практически одинаковыми. 9В качестве полученный. Все масла были куплены в местных продуктовых магазинах. Малеинизацию проводили по Tran P., Seybold K., Grayver D., Narayan R.J. Amer, Oil. хим. соц. 82(2005)169 для примера 5 и US7361710 для остальных примеров.

Смолы эпоксидные ЭД20 и ЭД 16 (Карбохим, РФ) использовали в готовом виде. Смола ЭД20 состоит из диглицидилового эфира бисфенола А на 90 мас.% с остальными 10% соответствующего димера, в то время как ED 16 имеет содержание димера и тримера на уровне около 30%. Содержание гидроксильных групп в эпоксидной смоле ЭД 16 определяли на уровне 2,5 мас.%.

Содержание гидроксильных групп в эпоксидной смоле ЭД 16 определяли на уровне 2,5 мас.%.

Polyol 3610 (Perstorp, Sweeden), этоксилированный триметилолпропан, использовали в готовом виде. Стекловолокно и базальтовое волокно были куплены в местном хозяйственном магазине.

TRfS (2,4,6-трис(диметиламинометил)фенол), триэтаноламин, 4-(диметиламино)пиридин, адипиновую кислоту, терефталевую кислоту и диэтаноламин («Реахим», РФ) использовали в готовом виде. Глицидилметакрилат, ГМА. (Реахим) перед использованием подвергали вакуумной перегонке.

Пример 1. Формирование полужесткой пены. смешивали с 1,7 г диэтаноламина и нагревали при 150°С в течение 30 мин. Сшитая полужесткая пена, состоящая в основном из закрытых ячеек, с удельной плотностью -0,30 г/см 3 .

Пример 2. Формование полужесткой пены с различным отвердителем.

12 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 37% смешивали с 2,2 г триметилолпропана и 0,2 г ТРИС. Смесь нагревали при 150°С в течение 20 мин. Сшитая полужесткая пена, образованная преимущественно закрытыми ячейками, с удельной плотностью ~ 0,33 г/см3.

Смесь нагревали при 150°С в течение 20 мин. Сшитая полужесткая пена, образованная преимущественно закрытыми ячейками, с удельной плотностью ~ 0,33 г/см3.

Пример 3. Образование жесткой пены.

8 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 37% смешали с 1,8 г эпоксидной смолы ЭД20 и 0,2 г ТРИС. Смесь нагревали при 150°С в течение 20 мин. Сшитый жесткий пенопласт с закрытыми ячейками, удельная плотность 0,55 г/см 3 .

Пример 4. Образование жесткой пены с различными реагентами и температурой. 8 г малеинированного масла подсолнечника с содержанием малеинового ангидрида 25% смешивали с 1,9г эпоксидной смолы ЭДИ-6 и 0,2 г N-метилимидазола и нагревают при 120°С в течение 40 мин. Сшитый жесткий пенопласт с закрытыми ячейками, удельная плотность – 0,61 г/см 3 .

Пример 5. Образование жесткой пены с различными реагентами и температурой. Глицидилметакрилат олигомеризовали по Гридневу, A.A. Polymer Journal, 24 (1992) 613. Распределение полученного олигомера ГМА было от димера к гексамеру. 1,2 г этого олигомера добавляли к 8 г малеинированного подсолнечного масла с 15% содержанием фрагмента малеинового ангидрида и 0,3 г DABCO и смесь нагревали при 160°С в течение 30 мин. Сшитый жесткий пенопласт с закрытыми ячейками, удельная плотность ~ 0,68 г/см 3 .

1,2 г этого олигомера добавляли к 8 г малеинированного подсолнечного масла с 15% содержанием фрагмента малеинового ангидрида и 0,3 г DABCO и смесь нагревали при 160°С в течение 30 мин. Сшитый жесткий пенопласт с закрытыми ячейками, удельная плотность ~ 0,68 г/см 3 .

Пример 6. Образование полужесткой пены с использованием различных реагентов.

8 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 1,7 г диэтаноламина, 01 г ТРИС и 0,8 г эпоксидной смолы ЭД20. Смесь нагревали при 170°С в течение 20 мин. Сшитая жесткая пена, образованная в основном закрытыми ячейками, удельная плотность ~ 0,47 г/см 3 . Модуль Юнга пены составил 0,1-1 МПа.

Пример 7. Формирование жесткой пены с различной температурой.

8 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 0,8 г эпоксидной смолы ЭД20 и 0,2 г ТРИС. Смесь нагревали при 120°С в течение 40 мин. Сшитая жесткая пена с закрытыми ячейками, удельная плотность ~ 0,81 г/см 2 .

Пример 8. Образование мягкой пены.

16 г малеинированного льняного масла с содержанием малеинового ангидрида 25% смешали с 3,6 г полиола 3610 и 0,3 г N-метилимидазола. Смесь нагревали при 150°С в течение 30 мин. Мягкая сшитая пена, образованная преимущественно открытыми ячейками, с удельной плотностью ~ 0,58 г/см 2 . Модуль Юнга пены оказался равным 0,06 МПа.

Пример 9. Формирование жесткой пены с различным катализатором.

5,1 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 1,6 г эпоксидной смолы ЭД20 и 0,2 г с ТБД. Смесь нагревали при 130°С в течение 30 мин. Сшитая жесткая пена, образованная закрытыми ячейками, с удельной плотностью ~ 0,8 г/см3. Пример 10. Формирование жесткой пены с различным катализатором.

5,1 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 1,7 г эпоксидной смолы ЭД20 и 0,2 г с DABCO. Смесь нагревали при 130°С в течение 30 мин. Сшитая жесткая пена, образованная закрытыми ячейками, с удельной плотностью ~ 0,78 г/см3.

Пример 11. Образование жесткой пены с различными реагентами.

8 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 0,4 г ТРИС и 1,7 г эпоксидной смолы ЭД20. Смесь нагревали при 170°С в течение 20 мин. Сшитая жесткая пена, образованная закрытыми ячейками, с удельной плотностью ~ 0,58 г/см 2 . Модуль Юнга пены составил 4,9 МПа.

Пример 12. Формирование жесткой пены с различными ингредиентами.

100 г глицерина, 1 г тетраизопропилата титана и 60 г терефталевой кислоты нагревали в атмосфере азота при 180°С в течение 3 часов. Реакционную смесь обрабатывали смесью вода/эфир и эфирный слой выпаривали в вакууме с получением слегка желтого олигомера терефталата глицерина со средней плотностью 460 дальтон 9.0003

молекулярная масса, имеющая молекулярное распределение от 1 до 4 терефталевых фрагментов на молекулу. 16 г малеинированного соевого масла с содержанием малеинового ангидрида 25% смешивали с 5 г глицеролтерефталевого олигомера и 0,05 г 4-(диметиламино)пиридина при 80°С. Гомогенизированную смесь нагревали при 230°С в течение 15 мин. Сшитая жесткая пена с закрытыми ячейками, удельная плотность ~ 0,51 г/см 2 .

Гомогенизированную смесь нагревали при 230°С в течение 15 мин. Сшитая жесткая пена с закрытыми ячейками, удельная плотность ~ 0,51 г/см 2 .

Пример 13. Формирование жесткой пены с различными ингредиентами, без катализатора. 18 г бис(2-гидроксипропил)амина и 6 г адипиновой кислоты нагревали в атмосфере азота при 220°С в течение 3 часов. Реакционную смесь обрабатывали смесью вода/эфир, и эфирный слой упаривали в вакууме с получением коричневатого олигомера бис(2-гидроксипропил)амина адипината со средней молекулярной массой 440 дальтон, который имеет молекулярное распределение от 1 до 3 фрагментов адипиновой кислоты на молекулу. . 16 г малеинированного подсолнечного масла с содержанием фрагмента малеинового ангидрида 20% смешивали с 4 г олигомера бис(2-гидроксипропил)аминадипината при 100°С. Гомогенизированную смесь нагревали при 210°С в течение 15 мин. Сшитая жесткая пена с закрытыми ячейками, удельная плотность ~ 0,49.г/см 3 .

Пример 14. Лигниноцеллюлозный композит.

4 г малеинированного льняного масла с содержанием малеинового ангидрида 25% смешали с 0,8 г эпоксидной смолы ЭД20, 0,2 г ТРИС и 2,8 г березовых опилок. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и нагревали при 130°С в течение 40 мин. Был получен композит с пределом прочности 21 кг/см 2 .

Пример 15. Лигниноцеллюлозный композит с различным наполнителем.

4 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 1,0 г эпоксидной смолы ЭД20, 0,3 г триэтаноламина и 2,3 г сосновых опилок. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и нагревали при 130°С в течение 40 мин. Был получен композит с пределом прочности 13 кг/см.

Пример 16. Лигниноцеллюлозный композит, разная температура.

4 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 25% смешали с 0,7 г эпоксидной смолы ЭД20, 0,3 г ТРИС и 3,1 г сосновых опилок. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и нагревали при 80°С в течение 3,5 часов. Был получен композит с пределом прочности 17 кг/см 2 . Пример 17. Стеклопластиковый композит.

Был получен композит с пределом прочности 17 кг/см 2 . Пример 17. Стеклопластиковый композит.

4 г малеинированного подсолнечного масла с содержанием фрагмента малеинового ангидрида 25% смешали с 0,8 г эпоксидной смолы ЭД20, 0,3 г ТРИС и 3,5 г измельченного стекловолокна. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и нагревали при 100°С в течение 2 часов. Был получен композит с пределом прочности 24 кг/см 2 .

Пример 18. Набухание в воде.

Образец пенопласта из Примера 7 разрезали на листы толщиной 5 мм и погружали в воду на неделю при комнатной температуре. Разница в массе образца до и после обработки водой показала 4,4 мас. % водопоглощения.

Пример 19. Склеивание деталей из дерева.

Клеевую композицию из примера 11 наносили на два куска березы размером 1 на 2 см вдоль волокон и прикладывали давление 125 г/см. Сборка отверждалась при 130°С в течение 30 мин. Прочность на растяжение отвержденной сборки составила 29 кг/см.

Пример 20. Базальтовый композит.

4 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешали с 0,8 г триметилолпропантриглицидилового эфира, 0,1 г триэтаноламина и 35 г измельченного базальтового волокна. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и отверждали при 130°С в течение 1 часа под давлением 5 кг/см3. Был получен композит с пределом прочности 6,4 кг/см2.

Пример 21. Медный композит.

12 г триметилолпропана и 5 г 1,10-додекандиовой кислоты нагревали в атмосфере азота при 220°С в течение 3 часов. Реакционную смесь обрабатывали смесью вода/эфир и эфирный слой упаривали в вакууме с получением желтоватого олигомера триметилолпропанил 1,10-додекандиоата со средней молекулярной массой 780 дальтон, который имел молекулярное распределение от 1 до 4 частей додекандиовой кислоты на молекулу. 1,0 г этого олигомера смешивали с 1,0 г малеинированного рапсового масла с содержанием малеинового ангидрида 25%, 0,08 г ТРИС и 260 г порошка меди. Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и отверждали при 160°С в течение 35 мин под давлением 5 кг/см 9 .0113 2 . Был получен композит с пределом прочности 3,8 кг/см2.

Смесь уплотняли, нажимая на нее плоским алюминиевым пестиком, и отверждали при 160°С в течение 35 мин под давлением 5 кг/см 9 .0113 2 . Был получен композит с пределом прочности 3,8 кг/см2.

Пример 22. Мягкая пена.

10 г малеинированного подсолнечного масла с содержанием малеинового ангидрида 20% смешивали с 0,6 г диэтаноламина и нагревали при 170°С в течение 20 мин. Сшитая мягкая пена, образованная в основном закрытыми ячейками, с удельной плотностью ~ 0,37 г/см. Модуль Юнга пены оказался равным 0,04 МПа.

Хотя изобретение было описано в отношении предпочтительных на данный момент вариантов осуществления, следует понимать, что изменения и модификации могут быть сделаны без отклонения от сущности и сущности изобретения. Соответственно, объем изобретения должен определяться следующей формулой изобретения.

Как правильно выбрать клей для пенопласта

Состав:

- Состав клея

- Требования к клею

- Формы выпуска и марки

- Как пользоваться клеем?

- Как приклеить поролон на фанеру своими руками?

Поролон – популярный отделочный материал, востребованный во многих отраслях промышленности. Применяется в производстве мягкой мебели и упаковки, для утепления и звукоизоляции помещения, в отделке салонов автомобилей. Пористая структура этого материала создает некоторые трудности склеивания, которых можно избежать, если использовать специализированный поролоновый клей и точно соблюдать последовательность работ.

Применяется в производстве мягкой мебели и упаковки, для утепления и звукоизоляции помещения, в отделке салонов автомобилей. Пористая структура этого материала создает некоторые трудности склеивания, которых можно избежать, если использовать специализированный поролоновый клей и точно соблюдать последовательность работ.

Состав клея

Независимо от характера работ, будь то склеивание листов пенопласта или приклеивание к дереву, фанере, пластику, металлу, клей должен обеспечивать надежное, прочное соединение.

Контактные клеи, содержащие синтетический каучук и растворитель, были специально разработаны для ячеистых пенополиуретанов. Изделия с неопреновой, полиуретановой или стирол-бутадиеновой основой оптимальны для работы с этим материалом. Многие производители добавляют в состав продукта компоненты, повышающие адгезию и улучшающие другие свойства клея.

Кроме того, клей для пенопласта может иметь водную основу. Этот состав безопасен, не имеет запаха и не выделяет токсичных элементов, так как не содержит летучих веществ в виде растворителя, поэтому его часто используют в производстве мебели. Он может быть однокомпонентным или двухкомпонентным, отличается высокой экономичностью.

Он может быть однокомпонентным или двухкомпонентным, отличается высокой экономичностью.

Требования к клею

Отвечая на вопрос, чем клеить поролон, профессионалы утверждают, что толуол и его аналоги не должны присутствовать в составе клея. Это токсичное вещество, с успехом применяемое при изготовлении других клеевых составов, совершенно не подходит для склеивания пористого пенополиуретана.

Но кроме безопасности к клею для пенопласта предъявляются и другие требования.

- При выборе клея необходимо обращать внимание на его консистенцию. Клей должен быть густым и вязким. Очень жидкий клей быстро впитывается в пористую поверхность и не может создать прочную связь.

- Интервал времени между нанесением клея на поверхность и началом приклеивания покрытий (время гуммирования) должен быть не менее двух минут. Это очень важно при соединении поверхностей с большими площадями.

- Важен цвет композиции. Лучше, если он не будет сильно отличаться от цвета пенополиуретана, тогда шов будет аккуратным и практически незаметным.

- Для склеивания больших поверхностей удобнее использовать спрей. Аэрозоль легко распыляется по поверхности, позволяя доставить средство в самые труднодоступные места. Структура спрея подобрана таким образом, чтобы клей не проникал глубоко в поры материала, а оставался на его поверхности, образуя тонкую пленку. Обычно стандартного баллона хватает на 5 квадратных метров. м поверхности.

- Решая, чем клеить поролон клеем, нужно поинтересоваться процентным содержанием сухих веществ. Чем выше процент, тем меньше усадка клея и лучше все остальные характеристики. В двухкомпонентных полиуретановых композициях содержание сухих веществ составляет 100 %, поэтому эти клеи идеально подходят для склеивания ячеистого материала.

Формы выпуска и марки

Существует несколько составов, позволяющих создать прочное и долговечное соединение листов пенопласта между собой или с любым другим материалом. Наиболее популярными и востребованными покупателями являются следующие.

- «Рапид-100». Клей «Рапид-100» не содержит горючих растворителей, поэтому не воспламеняется и не выделяет токсичных веществ. Позволяет создать эластичный шов, очень прочный на разрыв. Применяется в мебельной промышленности для соединения кусков поролона между собой.

- «88». Клей для пенопласта «88» удобен в использовании, так как продается в готовом виде. Обеспечивает надежное эластичное соединение, устойчивое к низким температурам. Его используют для изготовления мебели и в других работах, когда необходимо склеить детали больших размеров или соединить поролон и ткань.

- Олимпур. Аэрозольный клей Olimpur имеет водную основу. Состав не источает неприятного запаха и быстро схватывается. С помощью этого инструмента пенопласт можно приклеивать к фанере, гипсокартону или оштукатуренным поверхностям.

- Саба. Клей этой марки выпускается в баллонах, для его использования необходимо приобрести специальный пистолет. Состав устойчив к высоким температурам, длительному периоду затвердевания, высокой адгезии.

- «Поролоны-2». Очень популярный мебельный клей, позволяющий склеивать куски пенополиуретана как между собой, так и с другими материалами, в частности с деревом, пластиком, металлом, тканью, кожей. Клей на основе синтетического каучука.

Поролон самоклеящийся применяется при изготовлении головных уборов и предметов интерьера. Представляет собой ленту, одна сторона которой покрыта клеем.

Как пользоваться клеем?

При склеивании поролона клей наносится на обе поверхности кистью, валиком или специальным клеевым пистолетом. В последнем случае расход клея значительно снижается и составляет всего 70 г на квадратный метр.

Важно!

Склеивание поролона должно производиться при температуре воздуха не ниже 15°С, а поверхности должны быть предварительно очищены от жира и грязи.

К каждому клею производитель прилагает инструкцию, в которой указаны особенности применения того или иного состава. Но в основном правила работы с клеем для поролона такие же.

- После очистки склеиваемых поверхностей от пыли и мелкого мусора на них наносится клей-пена так, чтобы образовалась пленка толщиной 3-5 мм.

- Оставьте сохнуть на 10 минут.

- Нанесите второй слой и подождите 3 минуты, после чего поверхности соединяются и прижимаются друг к другу.

При работе с «88» или «БФ-6» перед нанесением первого слоя клея поверхности материалов смачивают водой.

Как приклеить поролон на фанеру своими руками?

Для приклеивания пенополиуретана к дереву или фанере лучше использовать клеевой пистолет, который позволит аккуратно и экономно распылить состав в тех местах, где это необходимо.

Первым делом вырезают детали и заправляют пушку. Клей наносится на поверхность как поролона, так и фанеры. Выждите указанное в инструкции время, соедините детали и плотно сожмите между собой. При необходимости будущее изделие можно положить под пресс. Если все действия выполнить правильно, получится прочный эластичный шов.

Важно!

Не допускать попадания частиц клея на слизистые оболочки и органы дыхания, а также работать вблизи источника открытого огня.

Новейшие технологии позволяют разрабатывать высокоэффективные клеи, позволяющие создать надежное и долговечное сцепление поролона с различными материалами. Главное, следовать советам специалистов и выбирать качественный клей.

Патент США на клеевую композицию на основе каучука и клейкую ленту на основе каучука для автомобилей с использованием того же патента (Патент № 9

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка претендует на приоритет корейской патентной заявки № 10-2014-0019383, поданной 20 февраля 2014 г. в KIPO (Korean Intellectual Property Офис). Кроме того, эта заявка является заявкой на национальную фазу международной заявки № PCT/KR2015/001373, поданной 11 февраля 2015 г., в которой указаны США и которая была опубликована на корейском языке.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к клеевой композиции на основе каучука и клейкой ленте на основе каучука для автомобиля, использующей ее.

УРОВЕНЬ ТЕХНИКИ

Клейкая лента для автомобиля должна выдерживать физическое воздействие или вибрацию извне, а также воздействие УФ-излучения и капель дождя в течение длительного времени, и поэтому в основном используется лента на основе вспененного акрила. В связи с этим были проведены исследования вспененной акриловой ленты для автомобиля, включающей клеевой слой, приготовленный отверждением клеевой композиции.

Клей склеивает два или более предметов с разными физическими свойствами. Состав клея не меняется до тех пор, пока склеиваемые изделия не перемещаются преднамеренно. То есть клей представляет собой материал с вязкоупругими характеристиками, который может склеивать изделия при небольшом давлении за короткий промежуток времени.

Примеры общей клеевой композиции могут включать клеевую композицию на основе каучука, акрила или силикона, но клеевая композиция на акриловой основе является наиболее широко используемой среди них из-за ее различных применимых характеристик. Поскольку долговечность клеевой композиции на основе каучука низкая из-за ее многократного скрепления, клеевую композицию на основе каучука не используют в качестве клеевой композиции. В связи с этим необходимы исследования по увеличению начальной прочности на отрыв при сохранении долговечности клеевой композиции на основе каучука.

РАСКРЫТИЕ Техническая проблема

Одним из аспектов настоящего изобретения является создание клеевой композиции на основе каучука, включающей стирол-бутадиен-стирольный (СБС) каучук; отвердитель; и усилитель адгезии, при этом количество усилителя адгезии находится в диапазоне от около 50 частей до около 100 частей по массе на 100 частей по массе каучука SBS.

Однако технические проблемы, которые должны быть решены с помощью настоящего изобретения, не ограничиваются этим, и другие проблемы, которые не описаны здесь, могут быть ясно поняты специалистом в данной области техники в свете приведенного ниже описания.

Техническое решение

В соответствии с одним аспектом настоящего изобретения клеевая композиция на основе каучука включает стирол-бутадиен-стирольный (СБС) каучук; отвердитель; и усилитель адгезии, при этом количество усилителя адгезии находится в диапазоне от около 50 частей до около 100 частей по массе на 100 частей по массе каучука SBS.

Количество стирола в каучуке СБС может составлять от 20 до 30 мас.%.

Отвердитель может быть по крайней мере одним, выбранным из группы, состоящей из 1,6-гександиолдиакрилата, дипентаэритритгексаакрилата, тетраметилолметантетраакрилата, тетраметилолметантриакрилата, триметилолпропантриакрилата, 1,6-бис(3-акрилоилокси-2-гидроксипропилокси)гексана, диакрилат полиэтиленгликоля, триакрилат пентаэритрита и уретановый форполимер гексаметилендиизоцианата.

Усилитель адгезии может представлять собой смолу на основе гидрогенизированных олефинов кольцевого типа.

Температура размягчения усилителя адгезии может составлять 90°С или выше.

Клеевая композиция на основе каучука может дополнительно включать по меньшей мере один компонент, выбранный из группы, состоящей из стабилизатора ультрафиолетового (УФ) излучения, фотоинициатора, термического инициатора, антиоксиданта, наполнителя и пластификатора.

В соответствии с одним аспектом настоящего изобретения клейкая лента на каучуковой основе для автомобиля включает слой вспененного акрила; и клеевой слой на основе каучука, полученный отверждением клеевой композиции на основе каучука, при этом клеевой слой на основе каучука сформирован на обеих поверхностях слоя акриловой пены.

Степень отверждения (количество геля) клеевого слоя на основе каучука может находиться в диапазоне от около 30% до около 50%.

Благоприятные эффекты

Настоящее изобретение позволяет получить клеевую композицию на основе каучука, включающую стирол-бутадиен-стирольный (СБС) каучук; отвердитель; и усилитель адгезии, где количество усилителя адгезии находится в диапазоне от 50 частей до 100 частей по массе на 100 частей по массе каучука SBS. Поскольку клеевая композиция на основе каучука в соответствии с вариантом осуществления настоящего изобретения включает большое количество усилителя адгезии, клеевая композиция на основе каучука может иметь превосходную начальную прочность на отслаивание по отношению к различным материалам, сохраняя при этом постоянную прочность, и, таким образом, каучук клеевая композиция на основе каучука может быть использована в качестве липкой ленты для автомобиля.

ОПИСАНИЕ ЧЕРТЕЖЕЙ РИС. 1 представляет собой схематический вид в разрезе клейкой ленты на каучуковой основе для автомобиля в соответствии с вариантом осуществления настоящего изобретения.

НАИЛУЧШИЙ РЕЖИМ

При изучении клейкой ленты на основе каучука для автомобиля авторы настоящего изобретения подтвердили, что клеевая композиция на основе каучука может иметь превосходную начальную прочность на отслаивание по отношению к различным материалам, сохраняя при этом постоянную долговечность благодаря содержанию большое количество усилителя адгезии и, таким образом, завершение настоящего изобретения.

Далее со ссылкой на чертежи варианты осуществления настоящего изобретения подробно описаны таким образом, чтобы специалист в данной области техники мог без чрезмерных затруднений выполнить варианты осуществления. Настоящее изобретение может быть воплощено в различных формах, и объем настоящего изобретения не ограничен приведенными здесь примерами.

Одинаковые ссылочные позиции на чертежах обозначают одинаковые элементы во всей спецификации, поэтому их описание будет опущено.

На чертежах толщины слоев и областей преувеличены для ясности. Кроме того, на чертежах толщина некоторых слоев и областей показана произвольно для удобства пояснения. Настоящее изобретение направлено на клеевую композицию на основе каучука, включающую стирол-бутадиен-стирольный (СБС) каучук; отвердитель; и усилитель адгезии, где количество усилителя адгезии находится в диапазоне от 50 частей до 100 частей по массе на 100 частей по массе каучука SBS.

СБС-каучук имеет низкую температуру стеклования (Tg), состоит из углеводородов и имеет низкую поверхностную энергию, поэтому смачивание материала с СБС-каучуком может быть лучше, чем с обычной клеевой композицией на акриловой основе. Кроме того, каучук SBS представляет собой один из типов бутадиенового каучука, который обладает свойством твердого сегмента по сравнению с другими каучуками, т. Е. Изопреновым каучуком, таким как стирол-изопрен-стирольный (SIS) каучук, и, следовательно, стойкостью SBS к высоким температурам. резина особенно хороша в процессе закалки. Кроме того, поскольку степень отверждения может изменяться даже при добавлении одного и того же количества одного и того же отвердителя, СБС-каучук предпочтителен в качестве материала липкой ленты на основе каучука для автомобиля.

резина особенно хороша в процессе закалки. Кроме того, поскольку степень отверждения может изменяться даже при добавлении одного и того же количества одного и того же отвердителя, СБС-каучук предпочтителен в качестве материала липкой ленты на основе каучука для автомобиля.

Количество стирола в каучуке СБС предпочтительно находится в диапазоне от 20% масс. до 30% масс., но это количество не ограничивается этим. Здесь, когда количество стирола составляет менее 20 мас.%, когезионная прочность может быть недостаточной, а когда количество стирола превышает 30 мас.%, адгезионная способность может быть недостаточной.

Кроме того, количество каучука SBS предпочтительно находится в диапазоне от 10 частей до 30 частей по массе на 100 частей по массе клеевой композиции на основе каучука. Здесь, когда количество СБС-каучука составляет менее 10 массовых частей на 100 массовых частей клеевой композиции на основе каучука, хотя покрывающие свойства СБС-каучука могут не вызывать проблем, количество растворителя составляет относительно увеличена, и, таким образом, каучук SBS является невыгодным с точки зрения стоимости. Кроме того, количество растворителя, улетучивающегося во время нанесения покрытия, увеличивается, и, таким образом, процесс отверждения может быть затруднен, если какое-то количество растворителя остается неулетучивающимся. Кроме того, когда количество каучука SBS превышает 30 массовых частей на 100 массовых частей клеевой композиции на основе каучука, повышается вязкость и, следовательно, свойства покрытия.

Кроме того, количество растворителя, улетучивающегося во время нанесения покрытия, увеличивается, и, таким образом, процесс отверждения может быть затруднен, если какое-то количество растворителя остается неулетучивающимся. Кроме того, когда количество каучука SBS превышает 30 массовых частей на 100 массовых частей клеевой композиции на основе каучука, повышается вязкость и, следовательно, свойства покрытия.

Отвердитель может быть предпочтительно выбран из группы, состоящей из 1,6-гександиолдиакрилата, дипентаэритритгексакриальта, тетраметилолметантетраакрилата, тетраметилолметантриакрилата, триметилолпропантриакрилата, 1,6-бис(3-акрилоилокси-2-гидроксипропилокси)гексана , диакрилат полиэтиленгликоля, триакрилат пентаэритрита и уретановый форполимер гексаметилендиизоцианата. Кроме того, отвердитель предпочтительно может представлять собой 1,6-гександиолдиакрилат или тетра(этиленгликоль)диакрилат, но примеры отвердителя не ограничиваются этим.