Битумно-резиновая мастика 👉 разновидности и их описание

Кому не хочется, чтобы крыша или фундамент дома сохраняли свой прежний вид, не рушились под влиянием воды? С целью повышения эксплуатационных качеств кровельных и напольных материалов применяется мастика битумная изоляционная. Прежде всего, это экономный вариант, который позволяет покрыть плоскость ровным бесшовным слоем даже в малодоступных местах.

Битумная мастика защитит дом от влагиСодержание статьи

- Состав и типы битумных смесей

- Возможные варианты нанесения битумных составов

- Плюсы и минусы битумно-резиновых смесей

- Битумная смесь марки МБР-65: составляющие, свойства, применение

- Битумная смесь марки МБР-90: состав, функции, применение

- Битумная смесь Bitumast: характеристика, применение

Состав и типы битумных смесей

Как можно судить из названия такой изоляционный материал изготавливают из битумов. Они образуются натуральным путем в результате переработки нефти и ее смолистых остатков. Битум – вязкий материал, но его густота зависит от температуры нагревания, чем она меньше, тем вещество более густое и имеет характерный черный цвет.

Битум – вязкий материал, но его густота зависит от температуры нагревания, чем она меньше, тем вещество более густое и имеет характерный черный цвет.

Битумные мастики состоят из различных компонентов-модификаторов, добытых уже производственным путем: наполнителя, растворителя и пр. Они увеличивают эксплуатационные свойства изолирующих материалов, их клейкость.

На рынке стройматериалов выделяют битумные мастики типов:

- Изоляционная. В смесь входят наполнители – минералы, как асбест, мел, цемент и др. В итоге получается прочный и твердый материал, которым покрывают крыши/ фундаменты домов либо металлические конструкции, используют как антикоррозионную защиту.

- Кровельная. Вид мастики, предназначенный для покрытия крыш. Такая смесь защитит дома от влаги, ветра, резкого теплоперепада, возникновения колоний живых организмов, как плесени.

- Битумно-резиновая. Битумная основа такой мастики дополняется крошкой резины. Смесь нагревается и наносится ровным слоем на плоскость, изготовленную из любого материала.

- Полимерно-битумная. К битуму добавляются различные полимеры, которые способны улучшить функциональность материалов: повысить крепость, износостойкость, защитить от негативного влияния ультрафиолетовых лучей.

- Универсальная. При ее производстве добавляется керосин, что придает веществу эластичности и используется при коррекции дефектов на поверхности.

Возможные варианты нанесения битумных составов

Решая требуемую задачу при ремонте или строительстве, применяют два возможных варианта нанесения битумных смесей:

- Применение холодного состава изолирующего вещества. Это облегчает процесс, поскольку не тратится время на разогрев, не требуется дополнительного оборудования. Таким способом укладываются мастики с добавлением минералов и керосина.

- Нанесение материала при помощи нагревания. Таким способом укладываются битумно-резиновые мастики, поскольку, расплавляя резиновые составляющие, смесь ложится равномерно и без комочков.

Производитель предлагает готовые составы и отдельные компоненты, которые предстоит смешать. Последние применяются в специальных машинах и при больших масштабах работ, когда составляющие загружаются в механизм, который их тщательно размешивает и самостоятельно наносит тонким слоем на поверхность.

Готовые смеси не нуждаются в таком оборудовании и предназначены для незначительных плоскостей.

Плюсы и минусы битумно-резиновых смесей

Битумно-резиновая изоляционная мастика согласно ГОСТу в своем составе содержит нефтяные битумы, резиновую крошку в качестве наполнителя, и зеленое масло, как пластификатор. Обязательное условие – однородность, т. е. отсутствие частиц, не покрытых изоляционными битумами.

Такая смесь имеет обширный спектр использования:

- Установка рубероида европейского стандарта;

- Производство и монтаж рулонных кровель;

- Гидроизоляция фундамента/ подвала дома и различных железобетонных конструкций.

Битумно-резиновая изоляционная мастика, благодаря специальному составу, имеет ряд достоинств:

- Высокий уровень сцепления и вязкости.

Материал используют для обработки вертикальных и горизонтальных плоскостей.

Материал используют для обработки вертикальных и горизонтальных плоскостей. - Защитные свойства от различных внешних факторов – дождя, ветра, перепада температуры, появлений плесенных и грибковых колоний.

- Под воздействием температуры частицы резины расплавляются и создают ровный прочный слой, что повышает срок службы.

- Антикоррозионные свойства, что делает возможным покрытие составом металлических конструкций.

- В состав мастики входят компоненты, не наносящие вред здоровью людей, имеющие специфические антибактериальные качества.

- Поверхность покрывается ровным слоем, скрывая при этом недостатки и неровности.

- Мастика имеет незначительный вес и низкий расход в сравнении с рулонной кровлей.

Изолирующий состав имеет ряд «минусов»:

- При монтаже ощущается зависимость от погодных условий, поскольку работы ведутся при температуре не ниже -5° С и в сухую погоду.

- Битумно-резиновая мастика наносится горячим способом, а это говорит об огнеопасности.

- Если изолирующий состав наносится вручную, это вызывает сложность в равномерном нанесении на всей обрабатываемой поверхности.

- Не рекомендуется к применению при внутренних работах.

Битумно-резиновую изоляционную мастику в зависимости от температуры, при которой она размягчается, делят на следующие марки: МБР-65, 75, 90 и 100.

Внешний видБитумная смесь марки МБР-65: составляющие, свойства, применение

Битумно-резиновая мастика МБР 65 в своем составе содержит изоляционный битум, мелкие резиновые частицы и модифицирующие добавки. Она имеет вид однородной вязкой массы характерного черного цвета. Наносится только горячим способом.

Данный изолирующий материал размягчается при температуре не ниже + 65° С, а при – 25 градусов ниже нуля не образует трещин. Эластичен, поскольку при комнатной температуре может растянуться до 5 см и проникнуть в глубину на 40 мм.

Применяется для:

- Изоляции стальных труб и др.

инженерных конструкций;

инженерных конструкций; - Сохранности различных резервуаров под землей от почвенной коррозии;

- Защиты разных типов поверхностей от воды и ветра.

Во время нанесения смеси МБР-65 ее разогревают в специальных котлах или установках до температуры не более 220°С. Затем покрывают заранее очищенную и сухую обрабатываемую поверхность. Делают это с помощью кисти, штапеля или др. инструмента. Мастика быстро высыхает.

Битумная смесь марки МБР-90: состав, функции, применение

В отличие от смеси предыдущей марки мастика МБР-90, кроме нефтяного битума и резинового наполнителя, включает в себя и пластификатор.

Также по сравнению с МБР-65, данный материал размягчается при температуре не ниже + 90° С, и лишь при – 15 градусов ниже нуля не образует трещин. Менее эластичен, поскольку при комнатной температуре может растянуться всего до 3 см и проникнуть в глубину на 20 мм.

Применяется мастика марки МБР-90 при следующих ремонтных и строительных работах:

- Для монтажа рулонных кровель;

- При изоляции стальных труб и др.

инженерных конструкций;

инженерных конструкций; - С целью сохранности различных резервуаров под землей от почвенной коррозии;

- Как покрытие для днища автомобилей, защищая от коррозии и предотвращая проникание шумов.

Битумная смесь марки МБР-90 наносится горячим/ холодным способом. При этом в первом варианте состав разогревается до + 150° С и распыляется при помощи специального оборудования. Не рекомендуется длительное нагревание мастики при такой температуре.

При холодном способе применения небольшие частицы мастики МБР-90 смешиваются с любым растворителем (например, бензином) до однородной вязкой массы. Такая смесь наносится на обрабатываемую поверхность либо кистью, либо распылителем под давлением.

Упаковка мастики BitumastБитумная смесь Bitumast: характеристика, применение

Известный и надежный производитель битумно-резиновой мастики – Bitumast. Материал состоит из стандартного состава компонентов, к которым добавлены антисептическое вещество и ингибитор коррозии.

Такая смесь позволяет значительно увеличить толщину и крепость изолирующего слоя поверхности. Ее наносят холодным способом, разбавляя бензином или уайт-спиритом. Если на улице низкая температура, то мастика Bitumast отогревается на протяжении суток при + 15° С.

Способ нанесения прост. Достаточно, чтобы поверхность была зачищена от пыли и грязи, а также осушена от воды, снега или льда. Если обрабатываемая плоскость имеет ржавчину, ее необходимо ошлифовать специальным средством Bitumast.

Сфера применения мастики данного производителя распространяется на кровлю, фундамент и любые стальные или металлические конструкции.

Битумно-резиновая композиция и способ ее получения

Битумно-резиновая композиция и способ ее получения относится к производству композиций на основе битума для гидроизоляции кирпичных и бетонных строительных конструкций, для кровельных покрытий, для заделки деформационных швов, швов и трещин цементно – и асфальтобетонных покрытий автодорог и аэродромов. Битумно-резиновая композиция включает резиновую крошку, активный модификатор и вяжущее – битум, причем в качестве активного модификатора используют соединение из ряда парабановых кислот, способных регулировать процесс деструкции и сшивки частиц резины в битуме без заметной сегрегации за счет генерирования химически активных частиц в составе образуемых при распаде активного модификатора изолированных газовых микровключений, при следующем соотношении компонентов, мас.%: резиновая крошка 5-15, ряд парабановых кислот и их производные 1-2, битум остальное. Способ получения битумно-резиновой композиции включает смешивание прогретого битума с резиновой крошкой, с добавлением в полученную смесь активного модификатора, при этом битум перед смешиванием с резиновой крошкой предварительно подогревают до температуры 190-205oС, а резиновую крошку загружают в две стадии: сначала – черную резиновую крошку (из амортизованных автомобильных шин или изношенных покрышек и камер) и после заданной выдержки с перемешиванием – серую резиновую крошку (из утилизированных резинотехнических изделий) с соответствующей выдержкой во времени с перемешиванием, затем добавляют активный модификатор также в две стадии, с выдержкой во времени в каждой стадии до момента окончания газовыделения также при постоянном перемешивании.

Битумно-резиновая композиция включает резиновую крошку, активный модификатор и вяжущее – битум, причем в качестве активного модификатора используют соединение из ряда парабановых кислот, способных регулировать процесс деструкции и сшивки частиц резины в битуме без заметной сегрегации за счет генерирования химически активных частиц в составе образуемых при распаде активного модификатора изолированных газовых микровключений, при следующем соотношении компонентов, мас.%: резиновая крошка 5-15, ряд парабановых кислот и их производные 1-2, битум остальное. Способ получения битумно-резиновой композиции включает смешивание прогретого битума с резиновой крошкой, с добавлением в полученную смесь активного модификатора, при этом битум перед смешиванием с резиновой крошкой предварительно подогревают до температуры 190-205oС, а резиновую крошку загружают в две стадии: сначала – черную резиновую крошку (из амортизованных автомобильных шин или изношенных покрышек и камер) и после заданной выдержки с перемешиванием – серую резиновую крошку (из утилизированных резинотехнических изделий) с соответствующей выдержкой во времени с перемешиванием, затем добавляют активный модификатор также в две стадии, с выдержкой во времени в каждой стадии до момента окончания газовыделения также при постоянном перемешивании. 2 с. и 3 з.п. ф-лы, 1 табл.

2 с. и 3 з.п. ф-лы, 1 табл.

Изобретение относится к производству композиций на основе битума для гидроизоляции кирпичных и бетонных строительных конструкций, изоляции подземных, стальных трубопроводов и др. сооружений с целью защиты их от почвенной коррозии, для кровельных покрытий, для заделки деформационных швов со щебеночным заполнением железобетонных автодорожных мостов, швов и трещин цементно- и асфальтобетонных покрытий автомобильных дорог и аэродромов.

Наиболее распространенными являются композиции и изолирующие материалы на основе нефтяных битумов. Для повышения долговечности и качества этих материалов в их состав вводят различного рода добавки, позволяющие улучшить физико-механические свойства отечественных, зачастую некондиционных окисленных битумов, и улучшить их адгезионные свойства и устойчивость к старению. По комплексу параметров большими потенциальными возможностями обладают такие добавки битумов, как мелкодисперсная крошка из резин общего назначения. При этом полностью снимается проблема с сырьем и его стоимостью. Введение целевых органических добавок – пластификаторов, эмульгаторов и структурообразователей или активных модификаторов позволяет улучшить технические характеристики мастик.

При этом полностью снимается проблема с сырьем и его стоимостью. Введение целевых органических добавок – пластификаторов, эмульгаторов и структурообразователей или активных модификаторов позволяет улучшить технические характеристики мастик.

Известна битумно-резиновая композиция, содержащая воду, эмульгатор, диспергатор и битум. Эмульсия стабильна при хранении, хорошо смешивается с наполнителем, например цементом. Она не склонна к сегрегации и вспенивается, если в качестве эмульгаторов применяют алифатические амины, аминированные лигнины и имидазолидины с углеводородными С7-остатками (см. PCT/JP 96/03256, МПК7 С 08 L 95/00, публ. 12.06.1997г.).

Известна резинобитумная композиция, содержащая компоненты, мас.%: Битум нефтяной окисленный с температурой размягчения 40-50oС – 70 Резиновая крошка, приготовленная путем измельчения до 1 мм вулканизированных отходов (изношенных покрышек и ездовых камер) – 10 – 15 Модификатор – продукт окисления нефтяного битума – 20 – 50 (см. а.с. SU 1666495, МПК5 С 08 L 95/00, публ. 30.07.1991г.).

а.с. SU 1666495, МПК5 С 08 L 95/00, публ. 30.07.1991г.).

Известна также битумно-резиновая композиция, включающая компоненты, мас. %: Крошка из вулканизированной резины, приготовленная из резиновых отходов и амортизированных шин – 10 – 50 Органическая и/или неорганическая добавка – 0,01 – 2,5 Дорожный или строительный битум – Остальное В качестве органической добавки используют ароматические или гетероароматические амины или фосфины. Органическая добавка ускоряет процесс разрушения сетки поперечных сульфидных и полисульфидных связей в резине, а основные углеводородные полимерные цепи каучука сохраняются (см. патент RU 2164927, МПК7 С 08 L 95/00, публ. 10.04.2001 г.).

Наиболее близким техническим решением к изобретению являются битумно-резиновая композиция и способ ее получения по а. с. SU 1289872, МПК4 С 08 L 95/00, публ. 15.02.1987, которая выбрана в качестве прототипа. Битумно-резиновая композиция включает компоненты, мас. %: Смесь резиновой крошки с пластификатором – 10 – 20

%: Смесь резиновой крошки с пластификатором – 10 – 20

Структурообразователь (или активный модификатор) – 1,2 – 12

Битум – Остальное

В качестве пластификатора используют сланцевое или антраценовое масло, или экстракт селективной очистки масел. В качестве структурообразователя используют добавку, например органическую – полиэтиленовый воск. Способ включает смешение прогретого битума с предварительно термообработанной смесью резиновой крошки с пластификатором. Термообработку смеси резиновой крошки и пластификатора проводят в две ступени: при температуре 190-220oС в течение 0,5-1,0 часа, затем при температуре 240-260oС в течение 0,5-4,0 часа, а смешивание с битумом осуществляют при введении структурообразователя (активного модификатора).

Технической задачей изобретения является повышение технических характеристик мастики резинобитумной композиционной – расширение температурного интервала пластичности, увеличение морозостойкости, устойчивости к циклическим деформациям при отрицательных температурах, а также улучшение виброгасящих свойств мастики, повышающих срок ее службы.

Этот технический результат достигается за счет того, что битумно-резиновая композиция включает резиновую крошку, активный модификатор и вяжущее – битум.

Согласно изобретению в качестве активного модификатора используют соединения ряда парабановых кислот и их производных, способных регулировать процесс деструкции и сшивки частиц резины в битуме без заметной сегрегации за счет генерирования химически активных частиц в составе образуемых при распаде активного модификатора изолированных газовых микровключений, при следующем соотношении компонентов, мас.%:

Резиновая крошка – 5 – 15

Ряд парабановых кислот и их производные – 1 – 2

Битум – Остальное

В качестве резиновой крошки используют мелкодисперсную, с размерами частиц от 0,01 до 10 мм черную и серую резину резинотехнических изделий в соотношении от 1:1 до 3:1 соответственно.

Битумно-резиновая композиция дополнительно содержит минеральный наполнитель в количестве не более 10% от общей массы композиции.

Способ получения битумно-резиновой композиции включает смешивание прогретого битума с резиновой крошкой с добавлением в полученную смесь активного модификатора.

Согласно изобретению битум перед смешиванием с резиновой крошкой предварительно подогревают до температуры 190-205oС, а резиновую крошку загружают в две стадии: сначала черную резиновую крошку и после соответствующей выдержки серую резиновую крошку с соответствующей выдержкой во времени при постоянном перемешивании, затем добавляют активный модификатор также в две стадии с соответствующей выдержкой в каждой стадии до окончания газовыделения, также при постоянном перемешивании.

Активный модификатор при этом добавляют на первой стадии в количестве 2/3 от его общей массы, а на второй стадии – остальное его количество.

Для изготовления мастики резинобитумной композиционной используют битумы нефтяные дорожные вязкие марок БНД 40/60, БНД 60/90 или БН 60/90, отвечающие требованиям ГОСТа 22245-90, битумы нефтяные изоляционные по ГОСТу 9812-74 и/или битумы нефтяные строительные по ГОСТу 6617-76.

Резиновая крошка должна соответствовать техническим условиям ТУ 38.108035-97 “Резина дробленая марок от РД 0,01 до РД 10,0” для резинотехнических изделий, для вулканизированных отходов как изношенных автомобильных амортизированных шин, изношенных покрышек и ездовых камер и утилизированных противогазов, или специальным требованиям, установленным по согласованию с потребителем. Размеры ее частиц не должны превышать 10 мм. Нижний предел концентрации резиновой крошки обусловлен ухудшением свойств композиции, т.е. снижает температуру хрупкости, а верхний предел ограничен возрастанием вязкости исходной массы, т.е. повышает температуру размягчения и влияет на снижение пластичности. Чем ниже температура хрупкости и выше размягчения, тем шире температурный интервал пластичности, тем предпочтительнее композиция. Важной особенностью резиновой крошки, особенно шинной, является присутствие в ее составе специальных химических веществ, таких как антиоксиданты и антистарители, которые дифундируют в объем вяжущего, дополнительно стабилизируя его структуру и улучшая тем самым адгезионные свойства и устойчивость к старению полученной композиции.

Для расширения температурного интервала пластичности, увеличения морозостойкости, устойчивости к циклическим деформациям при отрицательных температурах, а также улучшения виброгасящих свойств мастики, повышающих срок ее службы, в смесь битума с резиновой крошкой добавляют активный модификатор. В качестве активного модификатора используют парабановую кислоту (2,4,5-триоксоимидазолидин, 1R2C3Н2О3N2), или метилпарабен (R1=H, R2=Me), или диметилпарабен (R1=R2=Me) и другие их производные. Заявляемые в изобретении пределы концентрации ряда парабановых кислот обуславливают улучшение физико-механических свойств мастики: повышают ее морозостойкость и устойчивость к циклическим деформациям при отрицательных температурах, а также повышают виброгасящие свойства, что важно для повышения ее срока службы.

В качестве минерального наполнителя используют, например, портландцемент, известь-пушенку, диатомит по ГОСТу 21235-75 и др..jpg)

Конкретные примеры составов битумно-резиновой композиции, маc.%:

1. Резиновая крошка – из амортизированных автомобильных шин (черная) – 9,8

Резиновая крошка – из утилизированных резинотехнических изделий (серая) – 5

Парабановая кислота – 2

Битум нефтяной дорожный вязкий, например, марки БНД 60/90 – 83,2

2. Резиновая крошка – изношенные покрышки (черная) – 5,6

Резиновая крошка – утилизированные противогазы (серая) – 2

Метилпарабен – 1

Минеральный наполнитель – 10

Битум дорожный улучшенный, например, БДУ 70/100 – 81,4

3. Резиновая крошка – изношенные ездовые камеры (черная) –

Резиновая крошка – резинотехнические изделия (серая) – 2

Диметилпарабен – 1,6

Битум дорожный, например БНД 60/120 – 93,4

С целью повышения эксплуатационных характеристик в процессе изготовления битумно-резиновой композиции исходные инградиенты из вяжущего – битума и резиновой крошки обрабатывают химическим реагентом – активным модификатором, а именно, органической добавкой из ряда парабановой кислоты и ее производных, обеспечивающих генерирование химически активных частиц в составе образуемых при распаде активного модификатора изолированных газовых микровключений. Условия изготовления битумно-резиновой композиции обеспечивают образование тонких пленок битума вокруг частиц резины и газовых микровключений. При этом взаимодействие химически активных частиц, генерируемых в газовой фазе, с битумом и резиновой крошкой протекает на большой площади контакта, что обеспечивает высокую эффективность обработки. В результате этого взаимодействия происходит химическая сшивка битума и резиной крошки с образованием фрагментарных пространственных структур, которые усиленно влияют на свойства мастики резинобитумной за счет формирования тонких пленок битума вокруг частиц твердого и газообразного компонентов резиновой крошки.

Условия изготовления битумно-резиновой композиции обеспечивают образование тонких пленок битума вокруг частиц резины и газовых микровключений. При этом взаимодействие химически активных частиц, генерируемых в газовой фазе, с битумом и резиновой крошкой протекает на большой площади контакта, что обеспечивает высокую эффективность обработки. В результате этого взаимодействия происходит химическая сшивка битума и резиной крошки с образованием фрагментарных пространственных структур, которые усиленно влияют на свойства мастики резинобитумной за счет формирования тонких пленок битума вокруг частиц твердого и газообразного компонентов резиновой крошки.

Технологический процесс изготовления битумно-резиновой композиции производится с использованием стандартного оборудования. Например, используют установку для варки битума типа “Планета” с обогреваемым реактором, например, емкостью 1,25 м3, циркуляционный шестеренчатый насос, механическую лопастную мешалку с регулируемым числом оборотов, узлы загрузки и выгрузки и устройство для разлива горячей битумно-резиновой композиции в тару.

Способ получения битумно-резиновой композиции осуществляется следующим образом: сначала битум, например, 0,85 т, предварительно прогретый при температуре 190-205oС, перекачивают в обогреваемый реактор. При заданной скорости перемешивания, например 20 оборотов мин-1, постепенно засыпают резиновую крошку (черную) (см. пример 1) в количестве 0,10 т, затем мешалкой и насосом перемешивают и добиваются равномерного распределения резиновой крошки по объему. После этого дают выдержку по времени для набухания и деструкции резиновой крошки. После чего постепенно добавляют резиновую крошку (серую) другого состава в количестве 0,05 т, также постепенно перемешивают до равномерного распределения ее по объему и дают выдержку по времени. После этого добавляют активный модификатор в количестве 2/3 от его общей массы, например, (в данном примере – в количестве 0,006 т), равномерно распределяют ее по объему вяжущего и выдерживают до окончания газовыделения. После окончания газовыделения добавляют остальное количество активного модификатора, т.е. 1/3 оставшейся массы парабановой кислоты (в данном примере в количестве 0,004 т), равномерно распределяют по объему вяжущего, также выдерживают до окончания процесса газовыделения.

После окончания газовыделения добавляют остальное количество активного модификатора, т.е. 1/3 оставшейся массы парабановой кислоты (в данном примере в количестве 0,004 т), равномерно распределяют по объему вяжущего, также выдерживают до окончания процесса газовыделения.

Технологический процесс изготовления битумно-резиновой композиции заканчивается после отделения прореагировавшей газовой фазы. Готовый материал разливают после понижения температуры полученной композиции на 20-30oС. Готовый материал не содержит открытых пор и существенных по размерам газовых включений. Мастика должна быть однородной, без посторонних включений и не иметь частиц резиновой крошки, не покрытых битумом, и соответствовать нормам по ГОСТу 12.1.004-91.

У полученных композиций определяют температуру размягчения по “К и Ш” и температуру хрупкости, а по их разности рассчитывают интервал пластичности.

Показатели контрольного испытания одной пробы композиции от каждого из трех разных выше приведенных примеров мастики резинобитумной композиционной сведены в таблицу.

При анализе показателей видно, что физико-механические показатели предложенной битумно-резиновой композиции выше показателей прототипа, вследствие высоких механических характеристик и эластичности, что обеспечивает более высокую долговечность швов и покрытий, поскольку обладает способностью распределять по объему мастики напряжения отрыва, возникающие на границе раздела мастики и минерального материала (бетона, асфальтобетона) при эксплуатации в условиях отрицательных и близких к нулю температур и при резких колебаниях температур. Швы и покрытия на основе такой композиции обладают более высокими виброгасящими свойствами, что также важно для увеличения срока службы дорожных и аэродромных покрытий и мостовых швов. Перечисленные выше эффекты достигнуты без увеличения стоимости материала в сравнении с прототипом и аналогами.

Формула изобретения

1. Битумно-резиновая композиция, включающая резиновую крошку, активный модификатор и вяжущее – битум, отличающаяся тем, что в качестве активного модификатора используют соединение из ряда парабановых кислот, которое способно генерировать при распаде химически активные частицы и изолированные газовые микровключения в композиции, а также способно регулировать процесс деструкции и сшивки частиц резины в битуме без заметной сегрегации при следующем соотношении компонентов, мас. %:

%:

Резиновая крошка 5-15

Ряд парабановых кислот и их производные 1-2

Битум Остальное

2. Мастика по п.1, отличающаяся тем, что в качестве резиновой крошки используют мелкодисперсную, с размерами частиц от 0,01 до 10 мм черную и серую резину резинотехнических изделий в соотношении от 1:1 до 3:1 соответственно.

3. Мастика по п.1, отличающаяся тем, что она дополнительно содержит минеральный наполнитель в количестве не более 10% от общей массы композиции.

4. Способ получения битумно-резиновой композиции, включающий смешивание прогретого битума с резиновой крошкой с добавлением в полученную смесь активного модификатора из ряда парабановых кислот, заключающийся в том, что битум перед смешиванием с резиновой крошкой предварительно подогревают до температуры 190-205С, а резиновую крошку загружают в две стадии: сначала – резиновую крошку из амортизированных автомобильных шин или из изношенных покрышек и камер и после заданной выдержки с перемешиванием – резиновую крошку из утилизированных резинотехнических изделий, с соответствующей выдержкой во времени с перемешиванием, затем добавляют активный модификатор, генерирующий при распаде химически активные частицы, также в две стадии, с выдержкой во времени в каждой стадии до момента окончания газовыделения также при постоянном перемешивании, при этом в композиции остаются изолированные газовые микровключения.

5. Способ по п.4, отличающийся тем, что активный модификатор добавляют на первой стадии в количестве 2/3 от его общей массы, а на второй стадии – остальное его количество.

РИСУНКИ

Рисунок 1

PC4A – Регистрация договора об уступке патента Российской Федерации на изобретение

Прежний патентообладатель:

ООО “Союз М”

(73) Патентообладатель:

ООО “Техноресурс”

Договор № РД0002635 зарегистрирован 05.10.2005

Извещение опубликовано: 20.12.2005 БИ: 35/2005

Битумные гидроизоляционные мастики

Битумная мастика – незаменимый материал для гидроизоляции кровли, стен, фундамента и других конструкций и поверхностей.

Существуют битумно-резиновые мастики, при изготовлении которых используют резиновую крошку, что улучшает свойства мастики.

Используют мастику, как предварительный этап перед теплоизоляцией кровли.

При выборе битумной мастики нужно учитывать:

Виды битумных мастик:

- Битумно-полимерная – холодного применения. Изготавливается на основе водной эмульсии битума, модифицирована латексом. Используется для внутренней и наружной гидроизоляции, так как в составе нет органических растворителей. Высыхая, мастика формирует водонепроницаемую, пластичную, пароизолирующую пленку с высокой адгезией к дереву, бетону, стали, кирпичу и другим основаниям. Не теряет свойств при температуре от -40 до +100°С

- Битумно-резиновая – холодного применения. Изготавливается на основе окисленного нефтяного битума, минеральных наполнителей, резиной крошки мелкой фракции, растворителя и синтетического каучука.

Лучший вариант для проведения автомобильных кузовных работ. Она не боится ударов и вибраций. Может использоваться при температуре -40-+100°С. Ею можно обрабатывать любые виды поверхностей: бетон, дерево, металл, кирпич. Также она прекрасно подходит на роль основы для приклеивания рулонных гидроизоляционных материалов.

Лучший вариант для проведения автомобильных кузовных работ. Она не боится ударов и вибраций. Может использоваться при температуре -40-+100°С. Ею можно обрабатывать любые виды поверхностей: бетон, дерево, металл, кирпич. Также она прекрасно подходит на роль основы для приклеивания рулонных гидроизоляционных материалов. - Битумно-каучуковая – холодного применения. В состав входят синтетические каучуки, битумы, растворители и наполнители. . Состав устойчив к агрессивным средам, отлично удерживается на основании. Свою эластичность он не утрачивает даже при температуре -35°С. При нагреве выше +80°С наблюдается текучесть смеси. С помощью мастики данного вида изолируют разные виды строительные конструкций, а также наклеивают такие материалы, как рубероид, утеплитель, фанеру.

Способ нанесения мастик:

- Холодный

- Горячий – требуется заранее разогреть до указанной на упаковке температуре, прежде чем использовать.

Застывает такой состав в течении двух минут и превращается в прочное покрытие. Достоинствами горячего материал является лёгкость применения, быстрое высыхание и отсутствие усадки.

Застывает такой состав в течении двух минут и превращается в прочное покрытие. Достоинствами горячего материал является лёгкость применения, быстрое высыхание и отсутствие усадки.

Из-за удобства нанесения и более низкой стоимости пользуются большим спросом холодные мастики.

Расход материала зависит от выбранного средства, типа основания, а также способа нанесения состава.. Горячие составы не имеют усадки и не изменяют своей толщины в процессе нанесения. Их расход составляет около 1 кг/м3. При гидроизоляции он может увеличиться до 3 кг., чтобы получить толщину слоя до 1 мм.

Достоинства битумных мастик:

- На поверхности изделия образуется крепкая гидроизоляционная пленка.

- Закупорка составом различных дефектов и поверхностных пор.

- Предотвращение развития грибка и плесени.

- Высокая адгезия к любым материалам.

- Эластичность.

- Устойчивость к пониженной температуре воздуха.

Мастики применяются для соединения различных материалов между собой, также мастика предохраняет материалы от коррозии и обеспечивает герметичность швов.

Битумные мастики применяют в качестве обмазочной гидроизоляции, при приклеивании отделочных материалов к стенам или полам.

По свойствам битумные мастики похожи на клей, отличаются только повышенной вязкостью состава и содержанием наполнителей.

Наша компания предлагает к продаже со склада г. Москва битумную мастику:

Мастика битумная универсальная | 530-00 | ТУ 55772-002-42788835-96 |

Уточняйте наличие и цены у наших менеджеров по телефонам или

присылайте заявку на нашу электронную почту.

Оптовым покупателям — гибкая система скидок.

Возможна организация доставки ТК в любой регион России.

Адрес склада: Москва, 1 Институтский проезд, дом 5 (схема проезда)

Контактные телефоны: 8-800-100-5842 – звонок бесплатный

+7 (499) 174-88-34, +7 (499) 174-89-87

+7 (925) 589-83-40, +7 (495) 580-34-47

Е-mail: [email protected]

Наша цель – формирование оптимальных для потребителей цен.

Выберите то, что Вам нужно, по выгодным ценам!

Большой выбор материалов в одном месте.

Для чего нужна битумная мастика

Технология -> Гидроизоляция -> Для чего нужна битумная мастика

Битумная мастика: применение, разновидности, особенности

Битумная мастика – распространенный материал для гидроизоляции и ремонта. В основе традиционной битумной мастики – смола. Для улучшения свойств и характеристик, а так же по назначению, в мастику добавляются различные добавки и модификаторы. В зависимости от способа нанесения битумные мастики подразделяются на горячую и холодную. Мастики горячего применения перед нанесением придется разогреть, а холодного применения используют прямо из банки. Понятно, что горячая подходит больше для крупных строительных объектов. Холодная широко применяется в быту.

По типу добавок мастики различаются на:

1. Битумно-масляные мастики – многокомпонентный составы, состоящие из нефтяных битумов и синтетических масел.

Битумно-масляные мастики – многокомпонентный составы, состоящие из нефтяных битумов и синтетических масел.

2. Битумно-резиновые мастики – многокомпонентные смолы с добавлением резиновой крошки.

3. В битумно-полимерной мастике в качестве добавки используют модифицированные полимеры.

4

. Битумно-каучуковые растворы нефтяного битума на основе каучука.

Мастики широко применяются в строительстве и в ремонтных работах. Они используются для гидроизоляции кровли, фундаментов и поверхностей конструкций.

Они используются для гидроизоляции кровли, фундаментов и поверхностей конструкций.

В ремонтных работах битумные мастики используются для восстановления дорожного покрытия и антикоррозионного покрытия металлических конструкций.

Средние температуры эксплуатации мастик составляют от -40° до +70° C.

Среди достоинств битумных мастик можно выделить:

1. Устойчивость к воздействиям агрессивных сред, включая ультрафиолетовое излучение, высокие отрицательные и положительные температуры;

2. Эластичность;

3. Антикоррозийность;

4. Легкость нанесения;

5. Однородность структуры.

Особенности мастик

Мастика битумная, имеющая в составе полиуретан или каучук, считается самой эластичной. Получающаяся при нанесении мембрана способна растягиваться до 20 раз без разрыва.

Получающаяся при нанесении мембрана способна растягиваться до 20 раз без разрыва.

Для ремонта гидроизоляции кровли идеально подойдет битумно-резиновая мастика, которая застывает на откытом воздухе.

Такая крепко схватывается почти с любой поверхностью, включая металлические.

Она устойчива к вибрациям и механическим воздействиям.

Рассчитана на широкий температурный диапазон: от -40 до +100 градусов.

Способ нанесения мастик

Мастики можно наносить в ручную или механически.

– Первый способ используется там, где обрабатываемая поверхность небольшой площади.

– Вторая технология предполагает применение распылителей с компрессорами.

1. Перед нанесением мастики поверхность хорошо очищают от старого покрытия, если оно отслаивается, а также грязи, песка, пыли и жира. Для очистки от грязи и пыли, а так же для открытия пор в бетонных конструкциях используйте Лепту Химфрез 2.

2. После очистки поверхности закрывают щели и сколы. Для этого используют ремонтные составы, например Скрепу М500. После полного высыхания поверхность обрабатывают праймером. Он продается готовым, или его получают из той же мастики с добавлением соответствующих разбавителей.

3. Затем основание снова высушивают и наносят мастику. Некоторые продукты не требуют обязательного выполнения данного пункта, поэтому перед использованием мастики стоит ознакомиться с рекомендациями производителя.

4. В процессе важно контролировать толщину и равномерность наносимого слоя. Полосы перекрывают друг друга. Нахлест делают примерно 5 см.

5. При желании покрывают грунт-краской, чтобы придать эстетичный вид. Обычно покрывают песком, гравием или отсевом.

Жмите на кнопку ниже и покупайте битумные мастики в нашем интернет-магазине

Купить битумную мастику

Обзор использования резиновой крошки для армирования асфальтового покрытия

На этой странице

РезюмеВведениеЗаключениеСсылкиАвторское правоСтатьи по теме

Огромной проблемой, влияющей на загрязнение окружающей среды, является увеличение количества автомобилей, использующих старые шины. В попытке уменьшить масштабы этой проблемы интерес к армированию асфальта вызвал модификатор резиновой крошки (CRM), полученный из отходов шинной резины. Использование резиновой крошки для армирования асфальта считается разумным решением для устойчивого развития за счет повторного использования отходов, и считается, что модификатор резиновой крошки (CRM) может быть альтернативным полимерным материалом для улучшения эксплуатационных свойств асфальта горячей смеси. В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия. Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости конструкции дорожного покрытия.

В попытке уменьшить масштабы этой проблемы интерес к армированию асфальта вызвал модификатор резиновой крошки (CRM), полученный из отходов шинной резины. Использование резиновой крошки для армирования асфальта считается разумным решением для устойчивого развития за счет повторного использования отходов, и считается, что модификатор резиновой крошки (CRM) может быть альтернативным полимерным материалом для улучшения эксплуатационных свойств асфальта горячей смеси. В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия. Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости конструкции дорожного покрытия.

1. Введение

Дороги являются неотъемлемой частью транспортной инфраструктуры. Инженеры-дорожники должны учитывать требования основного пользователя в отношении безопасности, а также экономичности. Для достижения этой цели проектировщики должны учитывать три основных требования, которые включают факторы окружающей среды, транспортный поток и материалы асфальтобетонных смесей [1–3]. В асфальтобетоне (AC) битум в качестве связующего выполняет две основные функции в дорожном покрытии: во-первых, надежно удерживает заполнители, а во-вторых, действует как герметик против воды. Однако из-за некоторых проблем, таких как усталостное разрушение, характеристики и долговечность битума сильно зависят от изменений его характеристик со временем, что может привести к растрескиванию дорожного покрытия [2]. Как правило, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтобетонной смеси. Колейность и усталостное растрескивание являются одними из основных проблем, которые приводят к необратимому разрушению поверхности дорожного покрытия. Однако динамические свойства и долговечность обычного асфальта недостаточны для сопротивления повреждениям дорожного покрытия. Следовательно, задача современных исследователей асфальта и инженеров состоит в том, чтобы искать различные виды модифицированного полимером асфальта, такого как резиновая крошка [3].

В асфальтобетоне (AC) битум в качестве связующего выполняет две основные функции в дорожном покрытии: во-первых, надежно удерживает заполнители, а во-вторых, действует как герметик против воды. Однако из-за некоторых проблем, таких как усталостное разрушение, характеристики и долговечность битума сильно зависят от изменений его характеристик со временем, что может привести к растрескиванию дорожного покрытия [2]. Как правило, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтобетонной смеси. Колейность и усталостное растрескивание являются одними из основных проблем, которые приводят к необратимому разрушению поверхности дорожного покрытия. Однако динамические свойства и долговечность обычного асфальта недостаточны для сопротивления повреждениям дорожного покрытия. Следовательно, задача современных исследователей асфальта и инженеров состоит в том, чтобы искать различные виды модифицированного полимером асфальта, такого как резиновая крошка [3]. Термин армированные покрытия относится к использованию одного или нескольких армирующих слоев в конструкции дорожного покрытия. Другим применением армирования дорожного покрытия является использование армирующих элементов в верхних слоях асфальта для обеспечения адекватной прочности на растяжение слоя асфальта и для предотвращения повреждений дорожного покрытия, таких как отражательное растрескивание. Таким образом, разница между двумя приложениями заключается в том, что первое приложение используется в качестве меры для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе приложение используется в качестве меры для предотвращения существования такого разрушения. Модификация/усиление асфальтобетонного вяжущего возможно на разных этапах его использования, либо между производством вяжущего и процессами приготовления смеси, либо перед производством асфальтобетонной смеси [4]. Согласно Ларсену и соавт. [5] битумная модификация обеспечивает вяжущим: (i) достаточное увеличение консистенции при самой высокой температуре в покрытиях для предотвращения пластической деформации, (ii) увеличение гибкости и эластичности вяжущих при низких температурах, чтобы избежать деформаций трещин и потери сколов.

Термин армированные покрытия относится к использованию одного или нескольких армирующих слоев в конструкции дорожного покрытия. Другим применением армирования дорожного покрытия является использование армирующих элементов в верхних слоях асфальта для обеспечения адекватной прочности на растяжение слоя асфальта и для предотвращения повреждений дорожного покрытия, таких как отражательное растрескивание. Таким образом, разница между двумя приложениями заключается в том, что первое приложение используется в качестве меры для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе приложение используется в качестве меры для предотвращения существования такого разрушения. Модификация/усиление асфальтобетонного вяжущего возможно на разных этапах его использования, либо между производством вяжущего и процессами приготовления смеси, либо перед производством асфальтобетонной смеси [4]. Согласно Ларсену и соавт. [5] битумная модификация обеспечивает вяжущим: (i) достаточное увеличение консистенции при самой высокой температуре в покрытиях для предотвращения пластической деформации, (ii) увеличение гибкости и эластичности вяжущих при низких температурах, чтобы избежать деформаций трещин и потери сколов. , (iii) улучшение сцепления битума с заполнителями, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает уменьшить затвердевание и начальное старение вяжущих во время смешивания и строительства.

, (iii) улучшение сцепления битума с заполнителями, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает уменьшить затвердевание и начальное старение вяжущих во время смешивания и строительства.

Во всем мире существует множество добавок, используемых в качестве армирующих материалов в асфальтобетонных смесях, среди таких добавок используется CRM [3, 4]. В этой статье будут представлены критерии проектирования асфальтового покрытия, а также будет представлен и обсужден обширный обзор использования резиновой крошки в армировании асфальтового покрытия. Он также включает обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия. Чтобы понять технологию армирования асфальта и резины, будут проиллюстрированы свойства асфальта и характеристики резиновой крошки.

2. Проектирование асфальтобетонного покрытия

Проектирование асфальтобетонной смеси включает в себя выбор и пропорцию материалов для получения желаемых свойств готового продукта. Асфальтобетон (AC) предназначен для защиты от колейности, усталости, растрескивания при низких температурах и других повреждений. Серьезными повреждениями, связанными с асфальтовым покрытием, являются растрескивание, возникающее при средних и низких температурах, и остаточная деформация, возникающая при высоких температурах. Эти повреждения сокращают срок службы дорожной одежды и повышают затраты на содержание [6]. Асфальтовый вяжущий материал связывает частицы заполнителя между собой, повышая устойчивость смеси и обеспечивая устойчивость к деформации при индуцированных напряжениях растяжения, сжатия и сдвига. Производительность асфальтобетонной смеси зависит от битумного вяжущего, заполнителя и его объемных свойств. В последние годы наблюдается быстрый рост использования добавок в асфальтобетонных смесях для улучшения их свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, уложенные на гранулированную основу. Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому такие типы тротуаров известны как нежесткие покрытия.

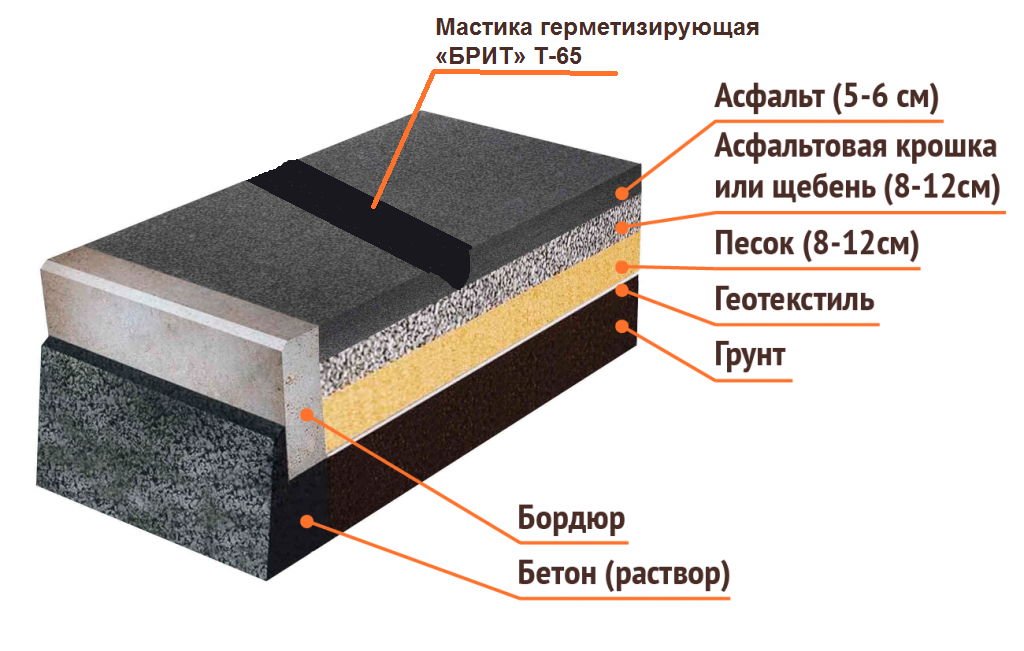

Асфальтобетон (AC) предназначен для защиты от колейности, усталости, растрескивания при низких температурах и других повреждений. Серьезными повреждениями, связанными с асфальтовым покрытием, являются растрескивание, возникающее при средних и низких температурах, и остаточная деформация, возникающая при высоких температурах. Эти повреждения сокращают срок службы дорожной одежды и повышают затраты на содержание [6]. Асфальтовый вяжущий материал связывает частицы заполнителя между собой, повышая устойчивость смеси и обеспечивая устойчивость к деформации при индуцированных напряжениях растяжения, сжатия и сдвига. Производительность асфальтобетонной смеси зависит от битумного вяжущего, заполнителя и его объемных свойств. В последние годы наблюдается быстрый рост использования добавок в асфальтобетонных смесях для улучшения их свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, уложенные на гранулированную основу. Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому такие типы тротуаров известны как нежесткие покрытия. Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожной одежды делится на три слоя, а именно: битумное покрытие (верхний слой), основание дороги (основной слой) и подстилающее основание [6], как показано на рисунке 1.9.0003

Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожной одежды делится на три слоя, а именно: битумное покрытие (верхний слой), основание дороги (основной слой) и подстилающее основание [6], как показано на рисунке 1.9.0003

Гибкие покрытия могут иметь одну из трех типичных геометрий поперечного сечения, как показано на рисунке 2. На краю покрытия, между краем покрытия и прилегающим грунтом действуют две силы: вертикальное трение , и боковое пассивное давление, . Сила трения () зависит от относительного движения, коэффициента трения и бокового пассивного давления. Боковое пассивное давление () варьируется в зависимости от типа грунта и веса грунта, воздействующего на дорожное покрытие. Как показано на рис. 2(а), клин грунта небольшой, и двумя силами ( и ) можно пренебречь. С другой стороны, как показано на рисунках 2(b) и 2(c), трение и пассивные силы могут быть значительными, а край дорожного покрытия может перемещаться в поперечном и вертикальном направлении [7].

Асфальтобетон (AC) должен иметь высокую жесткость, чтобы противостоять остаточной деформации. С другой стороны, смеси должны иметь достаточное растягивающее напряжение в нижней части слоя асфальта, чтобы противостоять усталостному растрескиванию после многих приложений нагрузки. На рис. 3 представлена ориентация главных напряжений относительно положения нагрузки колеса качения [8].

Общая цель разработки асфальтобетонных смесей для дорожного покрытия состоит в том, чтобы определить экономичную смесь и градацию, а также битумное вяжущее, которое позволит получить смесь, содержащую достаточное количество вяжущего, чтобы обеспечить прочное покрытие, достаточную стабильность, достаточное количество пустот в общей уплотненной смеси для допускают небольшое дополнительное уплотнение под транспортной нагрузкой без промывки и достаточную удобоукладываемость для эффективного размещения смеси без расслоения [9].].

Повышенный спрос на автомобильные дороги может снизить их прочностные характеристики и сделать дороги более восприимчивыми к постоянным повреждениям и поломкам. Как правило, эксплуатационные свойства дорожного покрытия зависят от свойств битумного вяжущего; известно, что обычный битум имеет ограниченный диапазон реологических свойств и прочности, которых недостаточно, чтобы выдерживать повреждения дорожного покрытия. Поэтому исследователи битума и инженеры ищут различные типы модификаторов битума. Существует множество процессов модификации и добавок, которые в настоящее время используются в модификациях битума, таких как стирол-бутадиен-стирол (SBS), стирол-бутадиеновый каучук (SBR), этиленвинилацетат (EVA) и модификатор резиновой крошки (CRM). Использование коммерческих полимеров, таких как SBS и SBR, в строительстве дорог и тротуаров увеличит стоимость строительства, поскольку они являются очень дорогими материалами. Однако при использовании альтернативных материалов, таких как модификатор резиновой крошки (CRM), это, безусловно, будет экологически выгодно, и не только может улучшить свойства и долговечность битумного вяжущего, но также потенциально может быть экономически эффективным [10–12].

Как правило, эксплуатационные свойства дорожного покрытия зависят от свойств битумного вяжущего; известно, что обычный битум имеет ограниченный диапазон реологических свойств и прочности, которых недостаточно, чтобы выдерживать повреждения дорожного покрытия. Поэтому исследователи битума и инженеры ищут различные типы модификаторов битума. Существует множество процессов модификации и добавок, которые в настоящее время используются в модификациях битума, таких как стирол-бутадиен-стирол (SBS), стирол-бутадиеновый каучук (SBR), этиленвинилацетат (EVA) и модификатор резиновой крошки (CRM). Использование коммерческих полимеров, таких как SBS и SBR, в строительстве дорог и тротуаров увеличит стоимость строительства, поскольку они являются очень дорогими материалами. Однако при использовании альтернативных материалов, таких как модификатор резиновой крошки (CRM), это, безусловно, будет экологически выгодно, и не только может улучшить свойства и долговечность битумного вяжущего, но также потенциально может быть экономически эффективным [10–12]. ].

].

3. Исторический эксперимент по использованию резиновой крошки в дорожном покрытии

В 1840-х годах самые ранние эксперименты включали в себя добавление натурального каучука в асфальтовое вяжущее для улучшения его технических характеристик. Процесс модификации асфальта с использованием натурального и синтетического каучука был внедрен еще в 1843 г. [13]. В 1923 г. модификации натурального и синтетического каучука в асфальте были усовершенствованы [14, 15]. Согласно Йилдириму [15], разработка асфальто-каучуковых материалов, используемых в качестве герметиков, заплат и мембран, началась в конце 19 в.30 с. Первая попытка модифицировать битумные вяжущие добавлением каучука была предпринята в 1898 г. Гаудмбергом, который запатентовал процесс производства асфальтовой резины. Затем Франция получила кредит на строительство первой дороги с асфальтовым покрытием, модифицированным резиновой крошкой [2].

В 1950 году сообщалось об использовании утильных шин в асфальте [16]. В начале 1960-х годов Чарльз Макдональд, работавший главным инженером по материалам в городе Феникс, штат Аризона, обнаружил, что после завершения смешивания резиновой крошки с первичным асфальтовым вяжущим и выдержки в течение 45–60 минут. появились новые свойства материалов. Размер частиц резины увеличивался при более высоких температурах, что позволяло использовать более высокие концентрации жидкого битума в смесях для дорожного покрытия [17]. Применение модифицированного резиной асфальтового покрытия началось на Аляске в 19 г.79. Сообщалось о укладке семи прорезиненных покрытий общей протяженностью 4 км с использованием сухого процесса Plus Ride в период с 1979 по 1981 год. Были описаны характеристики этих секций в отношении смешивания, уплотнения, долговечности, усталости, стабильности и текучести, а также сцепления шин и сопротивления скольжению. Асфальтовая резина мокрым способом впервые была применена на Аляске в 1988 г. [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены битумно-резиновые уплотнения.

В начале 1960-х годов Чарльз Макдональд, работавший главным инженером по материалам в городе Феникс, штат Аризона, обнаружил, что после завершения смешивания резиновой крошки с первичным асфальтовым вяжущим и выдержки в течение 45–60 минут. появились новые свойства материалов. Размер частиц резины увеличивался при более высоких температурах, что позволяло использовать более высокие концентрации жидкого битума в смесях для дорожного покрытия [17]. Применение модифицированного резиной асфальтового покрытия началось на Аляске в 19 г.79. Сообщалось о укладке семи прорезиненных покрытий общей протяженностью 4 км с использованием сухого процесса Plus Ride в период с 1979 по 1981 год. Были описаны характеристики этих секций в отношении смешивания, уплотнения, долговечности, усталости, стабильности и текучести, а также сцепления шин и сопротивления скольжению. Асфальтовая резина мокрым способом впервые была применена на Аляске в 1988 г. [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены битумно-резиновые уплотнения. За первые 10 лет уложено более 150 000 тонн асфальта. На основании оценки был сделан вывод о том, что прослойки мембраны, поглощающей напряжение, из битумной резины (SAMI) и асфальт превзошли все ожидания. Покрытия из битумной резины значительно превосходили первичный асфальт в идентичных условиях. Асфальтовая резина и резина SAMI особенно подходят для дорог с интенсивным движением, с покрытиями, имеющими структурные повреждения, и где покрытие исключает возможность переделки в условиях загруженного движения [19].]. Ланди и др. [20] представили три тематических исследования с использованием резиновой крошки как по мокрому, так и по сухому процессу в Mt. St. Helens Project, Oregon Dot и Portland Oregon. Результаты показали, что даже после десятилетней службы изделия из резиновой крошки обладают отличной стойкостью к термическому растрескиванию. Несмотря на то, что асфальтобетонно-каучуковые смеси могут быть успешно изготовлены, для обеспечения хороших характеристик необходимо поддерживать контроль качества.

За первые 10 лет уложено более 150 000 тонн асфальта. На основании оценки был сделан вывод о том, что прослойки мембраны, поглощающей напряжение, из битумной резины (SAMI) и асфальт превзошли все ожидания. Покрытия из битумной резины значительно превосходили первичный асфальт в идентичных условиях. Асфальтовая резина и резина SAMI особенно подходят для дорог с интенсивным движением, с покрытиями, имеющими структурные повреждения, и где покрытие исключает возможность переделки в условиях загруженного движения [19].]. Ланди и др. [20] представили три тематических исследования с использованием резиновой крошки как по мокрому, так и по сухому процессу в Mt. St. Helens Project, Oregon Dot и Portland Oregon. Результаты показали, что даже после десятилетней службы изделия из резиновой крошки обладают отличной стойкостью к термическому растрескиванию. Несмотря на то, что асфальтобетонно-каучуковые смеси могут быть успешно изготовлены, для обеспечения хороших характеристик необходимо поддерживать контроль качества. Ассоциация резиновых покрытий обнаружила, что использование резины для шин в связующей смеси открытого типа может снизить шум от шин примерно на 50%. Кроме того, при распылении частицы резины разных размеров лучше поглощали звук [21]. Кроме того, еще одним преимуществом использования битумной резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности битумной резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой чувствительности к ежедневным колебаниям температуры, большей устойчивости к деформации при более высокой температуре дорожного покрытия, проверенных свойствах стойкости к старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и вяжущим. С тех пор использование резиновой крошки вызвало интерес к модификации дорожного покрытия, поскольку очевидно, что резиновая крошка из резиновой крошки может улучшить эксплуатационные свойства битума [23–26].

Ассоциация резиновых покрытий обнаружила, что использование резины для шин в связующей смеси открытого типа может снизить шум от шин примерно на 50%. Кроме того, при распылении частицы резины разных размеров лучше поглощали звук [21]. Кроме того, еще одним преимуществом использования битумной резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности битумной резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой чувствительности к ежедневным колебаниям температуры, большей устойчивости к деформации при более высокой температуре дорожного покрытия, проверенных свойствах стойкости к старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и вяжущим. С тех пор использование резиновой крошки вызвало интерес к модификации дорожного покрытия, поскольку очевидно, что резиновая крошка из резиновой крошки может улучшить эксплуатационные свойства битума [23–26].

В Малайзии использование каучука в качестве добавки для дорожного покрытия предположительно началось в 1940-х годах, но никаких официальных записей о такой практике не было. О первом зарегистрированном испытании с использованием технологии прорезиненного битума было сообщено в 1988 году, когда использовался процесс мокрой смеси со смесью каучуковых добавок в форме латекса с битумным вяжущим [27]. В 1993 г. в Негери-Сембилан было проведено еще одно дорожное испытание прорезиненной ткани с использованием отходов перчаток и натурального каучукового латекса [28].

4. Механизм взаимодействия битумных резиновых элементов

Предыдущие исследователи обнаружили, что при включении резинового порошка в асфальтовый вяжущий материал каучук разрушается и его эффективность снижается при длительном хранении при повышенных температурах [2]. Улучшения технических свойств битумной резины (AR) в значительной степени зависят от дисперсии частиц, растворения на молекулярном уровне и физического взаимодействия резины с асфальтом. Температура и время вываривания являются весьма важными факторами, влияющими на степень дисперсности слабовулканизированного и вулканизированного натурального каучука. Например, оптимальное время вываривания слегка вулканизированного порошка каучука составляет 30 минут при 180°С и 8 часов при 140°С [29].]. С другой стороны, порошок вулканизированного каучука требует всего 10 минут вываривания при 160°C для достижения тех же результатов. Легкая дисперсия невулканизированного порошка обусловлена состоянием каучука и тонкостью порошка (95 процентов проходят через сито 0,2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупные (около 30% остаются на сите 0,715 мм и 70% остаются на сите 0,2 мм), а также из-за вулканизации. Согласно Jensen и Abdelrahman [30], существует три стадии взаимодействия, которые были оценены в отношении асфальтобетонного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой вяжущее выдерживается при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) расширенная стадия (хранение), когда битумно-каучуковые смеси хранятся в течение длительного времени перед смешиванием с заполнителем.

Температура и время вываривания являются весьма важными факторами, влияющими на степень дисперсности слабовулканизированного и вулканизированного натурального каучука. Например, оптимальное время вываривания слегка вулканизированного порошка каучука составляет 30 минут при 180°С и 8 часов при 140°С [29].]. С другой стороны, порошок вулканизированного каучука требует всего 10 минут вываривания при 160°C для достижения тех же результатов. Легкая дисперсия невулканизированного порошка обусловлена состоянием каучука и тонкостью порошка (95 процентов проходят через сито 0,2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупные (около 30% остаются на сите 0,715 мм и 70% остаются на сите 0,2 мм), а также из-за вулканизации. Согласно Jensen и Abdelrahman [30], существует три стадии взаимодействия, которые были оценены в отношении асфальтобетонного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой вяжущее выдерживается при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) расширенная стадия (хранение), когда битумно-каучуковые смеси хранятся в течение длительного времени перед смешиванием с заполнителем. Miknis и Michon [31] исследовали применение ядерной магнитно-резонансной томографии к прорезиненному битумному вяжущему. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание под действием молекул асфальта, возможное растворение каучуковых компонентов в асфальте, а также дегазация и образование поперечных ударов в резине. Результатом этого исследования является набухание частиц каучука, которое может зависеть от молекул асфальта. Согласно Шену и соавт. [32] факторами, влияющими на процесс сбраживания смесей асфальта и каучуков, являются содержание каучука, градации каучука, вязкость вяжущего, источник вяжущего и условия смешивания, время и температура.

Miknis и Michon [31] исследовали применение ядерной магнитно-резонансной томографии к прорезиненному битумному вяжущему. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание под действием молекул асфальта, возможное растворение каучуковых компонентов в асфальте, а также дегазация и образование поперечных ударов в резине. Результатом этого исследования является набухание частиц каучука, которое может зависеть от молекул асфальта. Согласно Шену и соавт. [32] факторами, влияющими на процесс сбраживания смесей асфальта и каучуков, являются содержание каучука, градации каучука, вязкость вяжущего, источник вяжущего и условия смешивания, время и температура.

5. Ключевые факторы, влияющие на свойства битумной резины

5.1. Свойства асфальта

Асфальт представляет собой темно-черный полутвердый материал, получаемый при атмосферной и вакуумной перегонке сырой нефти во время нефтепереработки, которую затем подвергают различным другим процессам [33]. Он считается термопластичным вязкоупругим клеем, который используется для строительства дорожных покрытий, в первую очередь из-за его хорошей цементирующей способности и водонепроницаемости [34]. Анализ битума показывает, что смесь состоит примерно из 8–11% водорода, 82–86% углерода, 0–2% кислорода и 0–6% серы по весу с минимальными количествами азота, ванадия, никеля и железа. Кроме того, это сложная смесь самых разных молекул: парафиновых, нафтеновых и ароматических, включая гетероатомы [34]. Большинство производителей используют атмосферную или вакуумную перегонку для очистки битумного вяжущего. Несмотря на то, что в некоторых случаях используется очистка растворителем и продувка воздухом, они явно имеют второстепенное значение [35]. На основании химического анализа сырая нефть может быть преимущественно парафиновой, нафтеновой или ароматической, причем наиболее распространенными являются парафиновые и нафтеновые комбинации. В мире производится около 1500 различных сортов нефти. По выходу и качеству получаемого продукта только некоторые из них, представленные на рис.

Он считается термопластичным вязкоупругим клеем, который используется для строительства дорожных покрытий, в первую очередь из-за его хорошей цементирующей способности и водонепроницаемости [34]. Анализ битума показывает, что смесь состоит примерно из 8–11% водорода, 82–86% углерода, 0–2% кислорода и 0–6% серы по весу с минимальными количествами азота, ванадия, никеля и железа. Кроме того, это сложная смесь самых разных молекул: парафиновых, нафтеновых и ароматических, включая гетероатомы [34]. Большинство производителей используют атмосферную или вакуумную перегонку для очистки битумного вяжущего. Несмотря на то, что в некоторых случаях используется очистка растворителем и продувка воздухом, они явно имеют второстепенное значение [35]. На основании химического анализа сырая нефть может быть преимущественно парафиновой, нафтеновой или ароматической, причем наиболее распространенными являются парафиновые и нафтеновые комбинации. В мире производится около 1500 различных сортов нефти. По выходу и качеству получаемого продукта только некоторые из них, представленные на рис. 4 (составы указаны в процентах по массе и представляют фракцию +210°С), считаются пригодными для производства битума [36, 37]. ]. Наиболее часто используемый метод и, вероятно, самый старый метод – это атмосферно-вакуумная перегонка подходящей нефти, которая дает прямогонный остаточный асфальт. Процесс продувки воздухом осуществляется для получения окисленных или полупродувных продуктов, которые по своей сути являются улучшениями низкосортного асфальта. Сырые тяжелые фракции определяются как молекулы, содержащие более 25 атомов углерода (С25), которая увеличивается с температурой кипения (рис. 5), а также молекулярной массой, плотностью, вязкостью, показателем преломления (ароматичностью) и полярностью ( содержания гетероатомов и металлов) [38, 39]. Эти фракции обогащены высокополярными соединениями, такими как смолы и асфальтены. По сравнению с сырыми или более легкими фракциями высокополярные соединения состоят из различных химических соединений с различной ароматичностью, функциональными гетероатомами и содержанием металлов [38, 39].

4 (составы указаны в процентах по массе и представляют фракцию +210°С), считаются пригодными для производства битума [36, 37]. ]. Наиболее часто используемый метод и, вероятно, самый старый метод – это атмосферно-вакуумная перегонка подходящей нефти, которая дает прямогонный остаточный асфальт. Процесс продувки воздухом осуществляется для получения окисленных или полупродувных продуктов, которые по своей сути являются улучшениями низкосортного асфальта. Сырые тяжелые фракции определяются как молекулы, содержащие более 25 атомов углерода (С25), которая увеличивается с температурой кипения (рис. 5), а также молекулярной массой, плотностью, вязкостью, показателем преломления (ароматичностью) и полярностью ( содержания гетероатомов и металлов) [38, 39]. Эти фракции обогащены высокополярными соединениями, такими как смолы и асфальтены. По сравнению с сырыми или более легкими фракциями высокополярные соединения состоят из различных химических соединений с различной ароматичностью, функциональными гетероатомами и содержанием металлов [38, 39].

5.1.1. Асфальтовые химические компоненты

Химический компонент асфальтового вяжущего может быть идентифицирован как асфальтены и мальтены. Мальтены можно разделить на три группы: насыщенные, ароматические и смоляные. Полярная природа смол обеспечивает асфальту его адгезионные свойства. Они также действуют как диспергирующие агенты для асфальтенов. Смолы обеспечивают адгезионные свойства и пластичность асфальтобетонных материалов. Вязкоупругие свойства асфальта и его свойства как вяжущего для дорожного покрытия определяются разным процентным содержанием фракций асфальтенов и мальтенов [40–42]. На рисунке 6 показаны репрезентативные структуры четырех основных групп (SARA): насыщенные, ароматические, смоляные (которые образуют мальтеновую фракцию) и асфальтены. Эта модель основана на коллоидной модели [43, 44]. Сложность, содержание гетероатома, ароматики и увеличение молекулярной массы находятся в порядке S < A < R < A (насыщенные соединения < ароматические соединения < смолы < асфальтены) [45]. Исследование Loeber et al. [46] проиллюстрировали реологические свойства, связанные с коллоидным поведением асфальта. Кроме того, он обладает сильной зависимостью реологических свойств от температуры, организованной взаимодействием индивидуального состава (асфальтены, смолы, ароматические и насыщенные соединения). Лобер и др. [46] сообщили, что увеличение одного из этих составов изменит структуру и реологическое поведение асфальтового вяжущего. Таким образом, асфальт с высоким соотношением асфальтены/смолы приведет к сетчатой структуре с большей жесткостью и эластичностью (с низким фазовым углом и высоким комплексным модулем сдвига), в отличие от асфальта с высоким соотношением смолы/асфальтены, что приводит к более высокой вязкости. , более высокие точки размягчения и более низкая пенетрация.

Исследование Loeber et al. [46] проиллюстрировали реологические свойства, связанные с коллоидным поведением асфальта. Кроме того, он обладает сильной зависимостью реологических свойств от температуры, организованной взаимодействием индивидуального состава (асфальтены, смолы, ароматические и насыщенные соединения). Лобер и др. [46] сообщили, что увеличение одного из этих составов изменит структуру и реологическое поведение асфальтового вяжущего. Таким образом, асфальт с высоким соотношением асфальтены/смолы приведет к сетчатой структуре с большей жесткостью и эластичностью (с низким фазовым углом и высоким комплексным модулем сдвига), в отличие от асфальта с высоким соотношением смолы/асфальтены, что приводит к более высокой вязкости. , более высокие точки размягчения и более низкая пенетрация.

Смолы представляют собой полутвердые фракции средней массы, образованные ароматическими кольцами с боковыми цепями. Кроме того, смолы представляют собой полярные молекулы, которые действуют как пептизаторы для предотвращения коагуляции молекул асфальтенов. Самыми легкими молекулярными материалами являются неполярные масла. Масла обычно имеют большую долю цепей по сравнению с количеством колец. В литературе смолы и масла вместе называются мальтенами. Как правило, асфальтены производят основную часть битума, в то время как смолы способствуют адгезии и пластичности, а масла влияют на свойства текучести и вязкости [47]. В соответствии с микроструктурой и коллоидной системой асфальтены диффундируют в маслянистую матрицу мальтенов, заключенную в оболочку из смол, при этом ее толщина изменяется в зависимости от испытываемой температуры [48]. Таким образом, состав битума и температура сильно зависят от механических свойств и микроструктуры битума, а также от степени ароматизации мальтенов и концентрации асфальтенов [48, 49].].

Самыми легкими молекулярными материалами являются неполярные масла. Масла обычно имеют большую долю цепей по сравнению с количеством колец. В литературе смолы и масла вместе называются мальтенами. Как правило, асфальтены производят основную часть битума, в то время как смолы способствуют адгезии и пластичности, а масла влияют на свойства текучести и вязкости [47]. В соответствии с микроструктурой и коллоидной системой асфальтены диффундируют в маслянистую матрицу мальтенов, заключенную в оболочку из смол, при этом ее толщина изменяется в зависимости от испытываемой температуры [48]. Таким образом, состав битума и температура сильно зависят от механических свойств и микроструктуры битума, а также от степени ароматизации мальтенов и концентрации асфальтенов [48, 49].].

5.1.2. Полярность и морфология асфальта

Асфальт обладает еще одним важным свойством — полярностью, т. е. разделением зарядов внутри молекулы. Полярность — важная система факторов, потому что она относится к молекулам, которые управляют собой в предпочтительной ориентации. Согласно Робертсону [50], большинство встречающихся в природе гетероатомов, азота, серы, кислорода и металлов сильно зависят от полярности внутри этих молекул. Кроме того, продукты окисления при старении являются полярными и вносят дополнительный вклад в полярность всей системы. Очевидно, что физико-химические свойства оказывают существенное влияние на асфальт, и каждое из них отражает характер сырой нефти, используемой для его приготовления. Пфайффер и Саал [51] предположили, что дисперсные фазы асфальтового вяжущего состоят из ароматического ядра, окруженного слоями менее ароматических молекул и диспергированного в относительно алифатической фазе растворителя. Однако они не указывают на существование четких границ между дисперсной фазой и фазой растворителя, как в мицеллах мыла. Однако они предполагают, что она варьируется от низкой до высокой ароматичности, то есть от фазы растворителя до центров частиц, составляющих дисперсную фазу, как показано на рисунке 7.9.0003

Согласно Робертсону [50], большинство встречающихся в природе гетероатомов, азота, серы, кислорода и металлов сильно зависят от полярности внутри этих молекул. Кроме того, продукты окисления при старении являются полярными и вносят дополнительный вклад в полярность всей системы. Очевидно, что физико-химические свойства оказывают существенное влияние на асфальт, и каждое из них отражает характер сырой нефти, используемой для его приготовления. Пфайффер и Саал [51] предположили, что дисперсные фазы асфальтового вяжущего состоят из ароматического ядра, окруженного слоями менее ароматических молекул и диспергированного в относительно алифатической фазе растворителя. Однако они не указывают на существование четких границ между дисперсной фазой и фазой растворителя, как в мицеллах мыла. Однако они предполагают, что она варьируется от низкой до высокой ароматичности, то есть от фазы растворителя до центров частиц, составляющих дисперсную фазу, как показано на рисунке 7.9.0003

Согласно Робертсону [50], наиболее последовательным описанием или моделью полярности нефтяного асфальта является следующее. Асфальтовый вяжущий материал представляет собой совокупность полярных и неполярных молекул: (i) полярные молекулы прочно связаны, образуя организованные структуры и представляющие собой более стабильное термодинамическое состояние. (ii) Неполярная модель способна диссоциировать организованную структуру, но опять же возможны вариации из-за источников асфальта, а ее вязкостные характеристики сильно зависят от температуры.

Асфальтовый вяжущий материал представляет собой совокупность полярных и неполярных молекул: (i) полярные молекулы прочно связаны, образуя организованные структуры и представляющие собой более стабильное термодинамическое состояние. (ii) Неполярная модель способна диссоциировать организованную структуру, но опять же возможны вариации из-за источников асфальта, а ее вязкостные характеристики сильно зависят от температуры.

Используя современные технологии, была изучена морфология асфальта, чтобы проверить структуру асфальта. Таким образом, на Рисунке 8 представлены изображения топографической атомно-силовой микроскопии (АСМ) двух разных марок асфальтового вяжущего, показывающие плоский фон, на котором диспергирована другая фаза [52].

На изображении в левой части рисунка 8 в дисперсной фазе показан ряд светлых и темных линий, которые часто называют «пчелами» или «пчелиными структурами». Однако на изображении справа, где пчелоподобные структуры не являются независимыми друг от друга, они заменены «многолучевыми звездообразными формами» [52]. Дисперсная фаза с «пчелиным» внешним видом, как показано на рис. 8, относится к асфальтенам, что также подтверждается Pauli et al. [53]. Однако корреляции между морфологией атомно-силовой микроскопии и составом, состоящим из асфальтенов, полярных ароматических соединений, нафтеновых ароматических соединений и насыщенных соединений, не обнаружено [52].

Дисперсная фаза с «пчелиным» внешним видом, как показано на рис. 8, относится к асфальтенам, что также подтверждается Pauli et al. [53]. Однако корреляции между морфологией атомно-силовой микроскопии и составом, состоящим из асфальтенов, полярных ароматических соединений, нафтеновых ароматических соединений и насыщенных соединений, не обнаружено [52].

5.2. Свойства резиновой крошки

Использование резиновой крошки вместо полимера зависит от желаемых свойств модифицированного битума для конкретного применения. Однако выбор также в определенной степени определяется стоимостью модификации и доступностью модификатора [2]. Требуемые свойства предпочтительно получаются с минимальными затратами. Год за годом рост производства автомобилей приводил к угару шин. Из-за ограниченности площади захоронения и экологических проблем поощряется переработка шин этих транспортных средств в качестве промышленных отходов, а производство из них резиновой крошки признано пригодным для использования в качестве модификатора в битум. Кроме того, он предлагает другие преимущества, такие как использование менее сложного оборудования для смешивания и минимальные требования к модификации асфальта. Сравнивая использование полимера в качестве модификатора с учетом двух указанных выше основных моментов, стоимость использования полимера намного выше, чем при использовании резиновой крошки, а его доступность меньше по сравнению с резиновой крошкой. Хотя свойства использования полимеров могут быть лучше, они сравнимы со свойствами прорезиненного асфальта.