МГХ-К (Мастика Битумно-каучуковая). Цены, технические характеристики, сертификаты

Мастика Битумно-каучуковая МГХ-К – данная мастика холодного применения, т.е. продукт полностью готов к применению. МГХ-К это однородная смесь из таких составляющих как, нефтяной битум, резиновая крошка, каучук, растворители и природные смоляные кислоты. Такой состав позволяет мастике МГХ-К иметь эластичность в широком температурном интервале (-30С до +130С) в отличии от обычных битумных мастик. Есть и еще один плюс, мастика МГХ-К имеет высокий показатель относительного удлинения при разрыве. Это значит что мастичный слой из МГХ-К, прежде чем придет в негодность (например порвется) при усадке или подвижке знания или сооружения, будет растягиваться не нарушая своих гидроизоляционных свойств.

Мастику Битумно-каучуковую МГХ-К можно применять в качестве гидроизоляции различных конструкций, устройства мастичной кровли, приклеивания рулонной битумной гидроизоляции, также используют для ремонта кровельного покрытия и многого другого.

Мастику наносить на сухую, очищенную поверхность. Для лучшей адгезии, поверхность необходимо заранее обработать битумным праймером.

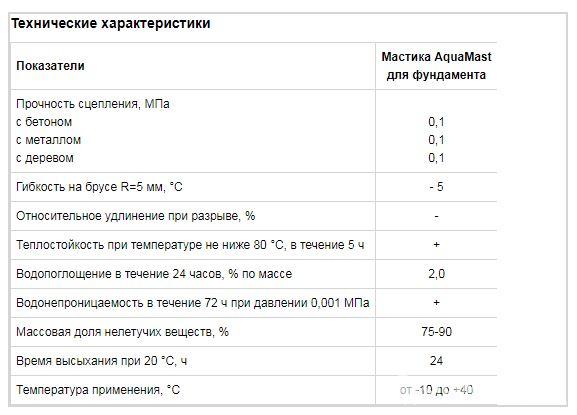

Технические характеристики:

| Показатель | Значение |

| Условная прочность, МПа (кгс/см2) | не менее 0,5 (5,0 кгс/см2) |

| Жизнеспособность, час | не менее 0,5 часа |

| Относительное удлинение при разрыве, % | не менее 300 |

| Водопоглощение в течение 24 ч., % по массе | не более 0,5 |

| Условная вязкость, секунд | не менее 15 |

| Массовая доля нелетучих веществ, % | не менее 50 |

| Прочность сцепления с бетоном, МПа (кгс/см2) | не менее 0,4 (4,0 кгс/см2) |

| Температура размягчения, K (°С) | не ниже 403 (130°С) |

Гибкость на брусе с закруглением радиусом, мм, 5. 0±0.2 при температуре, K (°С), не выше 268 (минус 5) 0±0.2 при температуре, K (°С), не выше 268 (минус 5) |

на поверхности образца не должно быть трещин |

Мастика битумно-резиновая (холодного применения) | Завод теплоизоляции АМАКС

Представляет собой однородную массу, состоящую из нефтяного битума, наполнителей и пластификаторов. Превосходит по качествам и удобству применения горячую кровельную мастику.

Изготавливается по ТУ 5775-001-86863093-2009

Свойства и характеристики:

- Защитные покрытия из мастики битумно-резиновой МБР “Альфа-Маст” обладают значительной адгезией по все обрабатываемой поверхности, механической прочностью и эластичностью.

- Гибкость и эластичность больше, чем у битумно-полимерной мастики.

- Сохраняет свои свойства при динамически меняющейся температуре окружающей среды от – 45 до + 65 С°.

- Фактический расход составляет 0,8-1,4 кг/мл при двухслойном нанесении, с толщиной слоя 1,5-2 мм.

- Применяется на предварительно обработанную поверхность.

Области применения:

- Защита строительных конструкций: кровли, фундаменты, подвалы, сваи и другие объекты углубленные в землю или постоянно контактирующие с влажной средой.

- Ремонт любых типов кровель с армированием, защита металических и других поверхностей, в том числе трубопроводов, металоконструкций, фундаментов, ванн бассейнов, санузлов, душевых комнат, кузовов автомобилей.

- Мастика битумно-резиновая МБР Альфа-Маст идеально совместима с любыми кровельными материалами, поэтому хорошо подходит для устройства мастичных и ремонта всех видов кровель, с рулонными материалами и без них.

- Может применятся как антикоррозийное и противошумное средство.

Нанесение мастики битумно-резиновой МБР Альфа-Маст:

- При необходимости, допускается разбавление мастики растворителями (толуолом, уайт-спиритом, бензином) до нужной консистенции, но не более 20% от массы мастики. При разбавлении свыше 20% ухудшаются технические характеристики гидроизоляционной пленки;

- Нанесение мастики производится при температуре окружающего воздуха не ниже -15С°, при больших отрицательных температурах продукт рекомендуется подогревать до +20 +25С°.

- При нанесении мастики основание очистить от грязи, оставшегося старого покрытия, рыхлой и пластовой ржавчины, пыли, наледи, инея, свободной воды. При необходимости обработать коррозийные участки преобразователем ржавчины.

- Наносить кистью, швабрилом, валиком или шпателем до 2-4 слоев, с межслойной сушкой 1час, последующий слой сушить 24-48 часов.

- Расход мастики 0,8-1,4 мл/м2 при двухмлойном нанесении с толщиной слоя 1,5-2 мм

Здесь Вы найдете Альбом технических решений на мастику АЛЬФА-МАСТ

Мастика выпускается в полиэтиленовых ведрах по 10 и 30 л, бочки 200 л. Температура хранения от -20 до +40 С°. Перевозится обычным автотранспортом, не требующим специального разрешения.

Заказывайте мастику битумно-резиновую АЛЬФА-МАСТ холодного применениня у менеджеров Группы компании АМАКС сегодня, и мы доставим её уже завтра на объект.

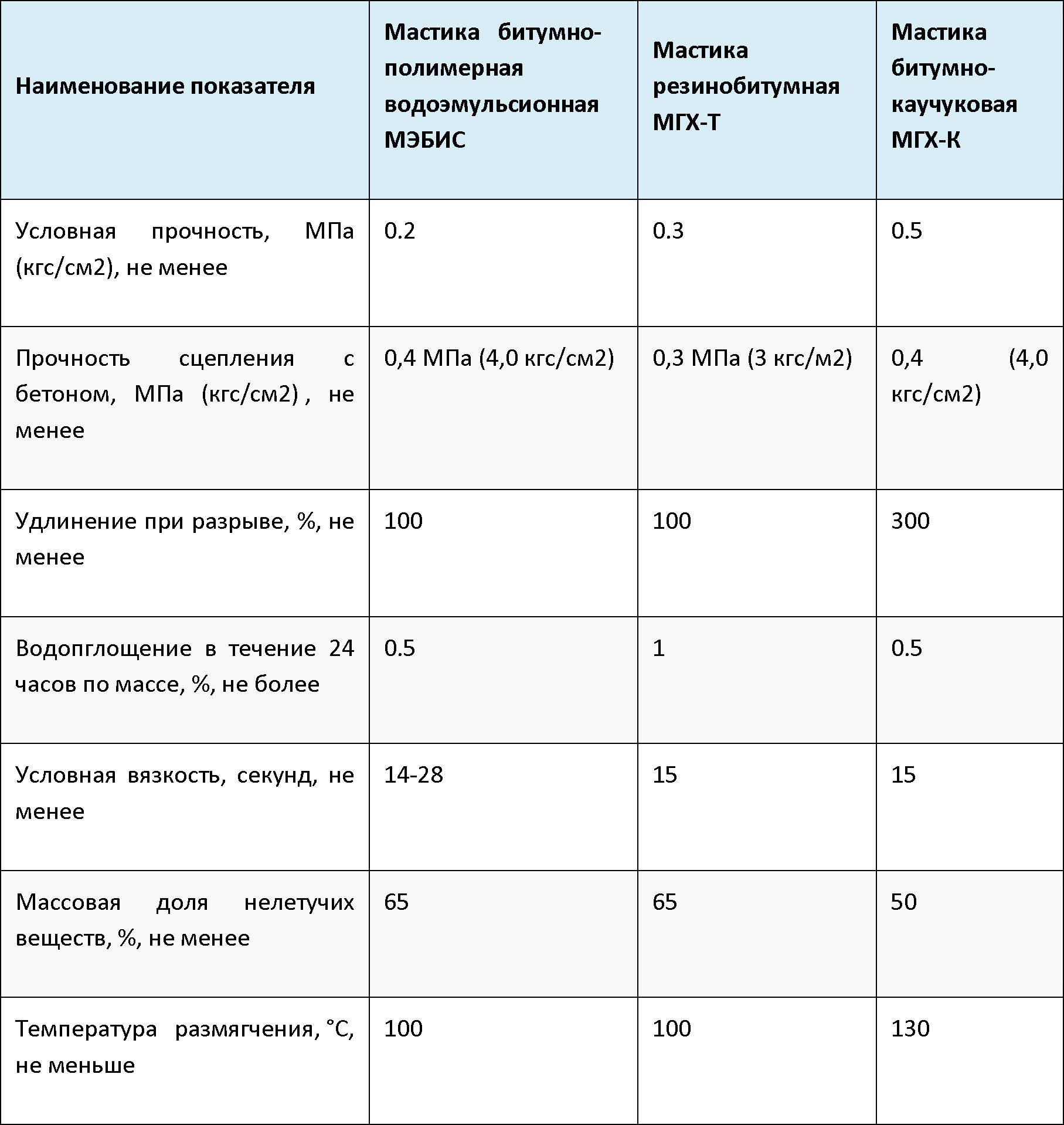

Битумная мастика для кровли как пользоваться?

Использование мастик для устройства кровель частных домов без рулонных материалов — сравнительно новая технология для нашей страны. Но она стремительно завоёвывает популярность благодаря новым материалам, позволяющим с минимальными затратами выполнять эту работу самостоятельно.

Но она стремительно завоёвывает популярность благодаря новым материалам, позволяющим с минимальными затратами выполнять эту работу самостоятельно.

Мастика или битум: в чем отличие этих составов?

Для строительных работ сегодня применяются различные материалы, включая мастики и битум. Производители предлагают всевозможные варианты мастик, которые могут наноситься в холодном или горячем виде.

Битумная мастика используется в строительстве в основном для гидроизоляции. Ее наносят на поверхность только в горячем виде.

Своими руками для кровельных и прочих работ можно подготовить специальную битумную мастику, но наносится она только в горячем виде. Применение таких материалов во многом зависит от внешних и прочих условий, поэтому к выбору состава надо подходить серьезно.

Pgsnik › Блог › Рецепты антикора

Есть 2 основных типа антикора — мастичный и масляный.

Мастичный хорошо держится, защищает долговременно — на несколько лет, но для того, чтобы оно так и было, поверхтность нужно хорошо подготовить — зачистить до металла от старого покрытия, убрать остатки ржавчины преобразователем, просушить от влаги, особенно в углах, стыках, сварных швах. На старых машинах, где коррозия пробралась глубоко под предыдущее, обеспечить все эти условия весьма проблематично и придется немало потрудиться. Если же этого не сделать, слой новой мастики просто закроет сверху очаги коррозии вместе с влагой, и процесс будет продолжаться, только в скрытой форме.

На старых машинах, где коррозия пробралась глубоко под предыдущее, обеспечить все эти условия весьма проблематично и придется немало потрудиться. Если же этого не сделать, слой новой мастики просто закроет сверху очаги коррозии вместе с влагой, и процесс будет продолжаться, только в скрытой форме.

Масляный антикор (он действительно на масляной основе) обладает гораздо большей проникающей способностью, сам в достаточной степени вытесняет влагу, содержит ингибиторы коррозии, не требует тщательной подготовки поверхтности — достаточно отодрать отслоившиеся ошметки старого покрытия. Но слой антикора не особо стойкий, рекомендуется обновлять покрытие по крайней мере раз в год. Следует обратить внимание, что есть состав для внутренних полостей и для днища. Так вот, при обработке днища сначала рекомендуется пролить составом для внутр. полостей — он проникает в мельчайшие щели, а уже затем через несколько часов — составом для днища, который, частично полимеризуясь, обеспечит более стойкую защиту от смывания.

Дальше просто разные рецепты которые были найдены на просторах нэта (без корректировок просто скопированные).

2 литра мовиля и 1литр солярки и дуй куда хочеш

можно битума с маслом наколотить

Кровельная мастика: герметик, виды, горячая, холодная, огнезащитный, гост, битумная, резиновая Мастика для кровли Мастика для крыш – виды, плюсы и минусы, инструкция правильного нанесения мастики пошагово, советы по выбору, видео — Стройматериалы Пирамида в Демихово Что такое кровельная мастика, правила нанесения кровельной мастики Мастика для кровли Кровля из мастики: технология нанесенияСрытые полости обрабатывал так — в мовиль добавлял нигрол приблизительно 5 к 1 и разбавлял уайт спиритом, днище — битумная мастика + отработка (3кг+0,5л) развел бензином (до жидкой сметаны) задул 3 слоя. 3 года мастика пластичная коррозии на металле нет

Вот такой бодягой скритие полости. Мовиль (2-3 банки) пушечное сало 1кг, отработка по вкусу. Задуваю кипятком.

по обработке скрытых полостей из моего личного опыта, состав: мовиль 2 части, нигрол 1 часть, пушечное сало 1 часть, все в емкость вариш до кипения, заливать в горячем виде, первый раз таким составом обработал машину лет пятнадцать назад, до сих пор ни где ржавчины нет, но обработку нужно производить в теплое время года неменее 20 градусов, конечно потрахкатся надо но игра стоит свеч. пушечное сало вчистом виде лить нельзя так как на морозе оно стает как кусок хозяйственного мыла.

пушечное сало вчистом виде лить нельзя так как на морозе оно стает как кусок хозяйственного мыла.

я обычно покрываю днище и арки бодиевским гравитексом, на среднюю машину хватает 5-6 литровых банок, но тут одно но, нужно тщательно готовить обрабатываюмую поверхность, есть бюджетный вариант, тоже неплохо работает, береш две трехкилограмовые банки битумно-каучуковой мастики, сначало отмываеш поверхность водой проходиш щеткой по металлу, набираеш немного мастики разводиш в бензине чтобы она была жидкая как вода вобщем делаеш праймер, кисточкой наносиш на поверхность, после чего мастику бензином разводиш до консистенции гравитекса и пуликом для гравитекса наносиш, каждый слой нужно сушить, обычно я ложу в три слоя а там посвоему усмотрению, первый раз я этой гадостью воспользовался лет шесть назад прошлой осень смотрел днище этой машины, ничего все держится

Мой рецепт такой5л. солярки3кг. Пуш. сала2л. мовили присадки без разницыВ сервесах обходяца одной литровой бутылкой мовили проливая самые видные места и легко доступные крылья. короба, двери создавая впечатление полностью обработочной машины.

короба, двери создавая впечатление полностью обработочной машины.

всем привет хочу поделиться хорошим рецептом антикорозийки, итак для основы нам нужно купить мастику резино-битумную, берем железную ненужную кастрюлу, ложим туда мастику и нагреваем ее горелкой или на костре, дальше добавляем автопластилин примерно на 3 кг мастики грамм 150-200 пластилина, потом берем пушечное сало примерно 200-300 грамм и все это дело кипитим до полного растворения всех компонентов, далее наносим в горячем виде на обробатываемую поверхность, можно разбавить мовилем или растворителем! Поверхность получается тостаточно толстой чтобы протевостоять гравию, зимой не трескается и находится в пластичном состоянии! вообщем отличная штука.

Битумная мастика холодного применения: для гидроизоляции и приклеивания- плюсы и минусы +

Эта статья поможет понять, что такое мастика битумная холодного применения. В чем заключается разница между холодной и горячей мастикой. Где ее используют. Как правильно выбрать материал по свойства и качествам, для требующихся работ.

Битум – это твердая смола, на его основе изготавливается мастика. Для того, чтобы материал стал пластичным его температуру повышают, что значительно увеличивает время работ и имеет явный недостаток – риск пожара.

По этой причине гораздо удобнее использовать мастику холодного применения. Благодаря растворителям присутствующим в составе, гидроизоляционный материал находится в жидком состоянии и для использования не требуется нагрев.

Горячую и холодную мастики используют для достижения полной гидроизоляции. Растворитель испаряется, материал застывает. Получается высокопрочный гидроизоляционный слой.

Первый вид

Изготавливается на основе растворителей. Это полностью готовые для работ смеси. Мастика, изготовленная на основе растворителя пригодна для использования при минусовой температуре.

Схватывается данный вид гидроизоляции в течение 24 часов. Полное затведевание мастики и приобретение свойств гидроизоляции, требует данный вид материала применяют в кровельных работах.

Второй вид битумного гидроизоляционного покрытия

Изготавливают на водной основе – что характеризует материал, как не несущий вреда не имеет резкого запаха, высыхает за пару часов.

Гидроизоляцию изготовленную на водной основе нельзя применять при пониженной температуре. Хранить материал также стоит в теплом помещении.

Битумная мастики имеет разные модификации

Рассмотрим их.

Немодифицированная гидроизоляция. Состав не содержит полимеров и иных компонентов, повышающих свойства материала. Для крыш это вид не подойдет, для фундамента идеальный вариант. Гидроизоляция примененная для фундамента не испытывает атмосферных перегрузок.

Мастику без полимеров применять для кровельных работ не рекомендуется.

Битумно-полимерная мастика. Из названия материала понятно, что этому виду гидроизоляции присущи высокие показатели.

Прекрасно адаптирован к большому диапазону температуры.

Очень хорошая молекулярная связка (адгезия), что позволяет применять мастику для приклеивания рубероида и аналогичных материалов.

Битумно–полимерная мастика благодаря своим качествам, обширно применяется для покрытия плоских крыш.

Битумно–резиновая мастика. В составе присутствует крошка из резины. Обладает достойными антикоррозийным свойством. Применяют для покрытия конструкций из металла.

Для кровельных работ битумно – резиновая мастика НЕ подходит.

Битумно–каучуковая гидроизоляция, она же жидкая резина — очень эластичная с высокими физико – механическими показателями. Данные качества увеличивают износостойкость покрытия. Прекрасно подходит для покрытия крыши.

Каучуковая мастика способна стать самостоятельным кровельным покрытием. Практически не подвержена, атмосферному влиянию.

Тип мастики напрямую связан с содержащимися в ней компонентами.

Однокомпонентная – готовое к работе покрытие.

Двухкомпонентная мастика перед началом работ требует смешивания с отвердителем. Используется в профессиональных целях. Обладает хорошими показателями.

При использовании двухкомпонентной мастики ВАЖНО точно следовать инструкции по смешиванию. Не правильные пропорции приведут к увеличению срока застывания.

Основные достоинства битумной мастики холодного применения

- Сокращает время работ по гидроизоляции

- Мастику можно развести растворителем, что сделает ее нужной консистенции

- Срок эксплуатации более 25 лет

- Покрытие можно применять на поверхностях из разного материала

- Легкое нанесение.

- Самостоятельное использование

Минусы данного материала

- Высокая стоимость.

- Битумно – полимерная мастика дает большую усадку, что сказывается на расходе материала.

Применение

- Кровельные работы. Применяют для ремонта кровельного покрытия, для монтажа черепицы(мягкой), для связки с рулонными материалами.

- Для гидроизоляционной обработки фундамента. Покрытие делается, как на ленточном фундаменте, так и на свайном.

- Битумный материал используют, как гидроизоляцию под стяжку.

Прекрасно подходит для полов в ванной, подвале, гараже.

Прекрасно подходит для полов в ванной, подвале, гараже. - При сооружении бассейнов и террас. В этих случаях для работ применяют резиновую мастику.

Битумная мастика холодного применения расход материала:

- Для склеивания 0,8 – 1 кг на квадратный метр

- Для гидроизоляционного слоя 2 – 3,8 кг на квадратный метр

На рынке лидируют два производителя:

- Мастика битумная ТЕХНОНИКОЛЬ

- Битумная мастика ЭКСПЕРТ

Оба производителя отвечают всем требованиям. Возможна разница в стоимости. И некоторых нюансах, таких как расход материала и время высыхания.

Важно помнить. Перед применением мастики необходимо очистить поверхность от мусора, грязи. Обрабатываемая площадь обязательно должна быть сухой. Если поверхность пористая ее необходимо предварительно обработать праймером.

Основные достоинства

Мастика имеет широкий спрос как строительный материал, вследствие своих свойств:

- Большие характеристики гидроизоляции.

- Надежно скрывает трещины, сглаживает плоскости.

- Противостоит образованию, распространению грибковых, плесневых образований.

- Высокая сцепливаемость с любой плоскостью.

- Структура не разрушается при воздействии прямого солнечного излучения.

- Выдерживает морозы, при этом структура сохраняет свои свойства (благодаря повышенной эластичности).

- Легкость в использовании.

- Характерная вязкость дает возможность равномерно нанести слой.

- Долгий период эксплуатации (до 25 лет).

- Доступность, низкая цена.

Недостатками можно назвать неиспользование материала в дождливую погоду, на неровности уходит больше сырья.

Особенности разбавления

Степень густоты разведения мастики определяется методом её нанесения:

- Вручную.

- Распылителем.

В первом случае применяется кисть или валик, во втором – специальный краскопульт или пульверизатор. Естественно, что для приготовления раствора, наносимого вручную, нет необходимости добиваться точности достижения жидкости требуемой степени текучести. Другое дело – применение распыляющего оборудования. Здесь подвижность разбавленной смеси должна иметь точно требуемое значение. В противном случае оно просто не будет функционировать.

Другое дело – применение распыляющего оборудования. Здесь подвижность разбавленной смеси должна иметь точно требуемое значение. В противном случае оно просто не будет функционировать.

Распыление мастики пульверизатором

Размазывание битумной мастики ручным методом подходит для обработки незначительной по площади поверхности, краскопультом – для большой территории и трудно доступных мест. При решении вопроса, как и чем развести битумную мастику для кровли, всегда должна учитываться технология нанесения. Для машинного способа необходимо подбирать компоненты, создающие мелкодисперсный раствор. Лучше всего применять растворитель, рекомендуемый самим производителем мастики.

Подготовка основания и нанесение праймера

Наносить готовую, разбавленную до нужной консистенции мастику можно только на предварительно подготовленную поверхность. Этапы технологии выглядят следующим образом:

- На поверхности устраняются дефекты – неровности, отслоения, трещины, пробоины.

- При необходимости изъяны залатываются, шпаклюются, бетонируются.

- Поверхность очищается и высушивается.

- Затем покрывается равномерным слоем грунта.

Битумный праймер

Грунтовка выполняется праймером. В его состав входят твёрдые фракции битумов. Поэтому перед нанесением раствор расплавляют. Пример технологии приготовления популярного варианта праймера состоит из следующих этапов:

- Твёрдый битум разрубается на небольшие куски.

- Далее они помещаются в ёмкость с заранее разогретым растворителем.

- При постоянном перемешивании смесь разогревается до температуры, не превышающей 200 °C.

- После полного растворения средство равномерно распределяют по поверхности.

- 10 литров готового праймера, как правило, достаточно для обработки 5-10 м²поверхности.

Выбор мастики для кровли разного уклона

При плоской кровле (уклоне не более 2,5%) монтаж осуществляется с минимальными трудозатратами. Армирование в этом случае не используют, потому как горячая мастика равномерно распределяется по поверхности.

Уклон от 2,5 до 10% будет усложнять процесс монтажа горячей мастики. Лучше использовать армирующие материалы, чтобы избежать стекания мастики до полного затвердевания.

При уклоне в 10-15% используют двойное армирование с посыпкой минеральными веществами. Причём и мастику наносят в 2 слоя.

Для уклона 15-25% мастику укладывают в 3 слоя, обеспечивая двойное армирование. Сверху — защитное покрытие в виде покраски.

При уклоне более 25% использование рулонных или мастичных материалов не рекомендовано.

Инверсионная кровля

Более длительный период эксплуатации заставляет многих застройщиков использовать этот метод. Стоит отметить, что предыдущий вид является далеко не совершенным и такие кровли начинают течь уже через несколько лет, хотя этого внешне и не видно. Если рассматривать инверсионную крышу с этой же стороны, то она не протечет даже через десятилетие.

Заглянув в разрез данной кровли можно сразу увидеть отличия. Дело в том, что здесь поменялись местами некоторые слои. Именно благодаря этому трюку инверсионная кровля выигрывает во всем. Помимо высоких показателей ее можно монтировать на уже эксплуатируемое здание. Для этого достаточно убрать несколько слоев старой крыши и уложить изоляцию в нужное место, а затем закрыть пирог в нужной последовательности.

Именно благодаря этому трюку инверсионная кровля выигрывает во всем. Помимо высоких показателей ее можно монтировать на уже эксплуатируемое здание. Для этого достаточно убрать несколько слоев старой крыши и уложить изоляцию в нужное место, а затем закрыть пирог в нужной последовательности.

За счет расположения слоев инверсионная кровля может быть эксплуатируемой. Как уже говорилось ранее, на ней можно оборудовать что-то типа мастерской или разместить лужайку с садом. В наши дни озеленение играет важную роль в жизни человека.

Данная кровля обладает своими подвидами. Деление происходит в зависимости от величины нагрузки.

- Если на крышу действует минимальное давление, то ее структура будет включать ли стандартный кровельный пирог: пароизоляционный слой, теплоизоляционные плиты и гидроизоляция. В качестве примера можно привести летнюю площадку

- В случае размещении на кровельной плоскости более серьезных весов стоит прибегнуть к укладке толстых и более прочных теплоизоляционных продуктов.

Завершающие покрытие таких крыш украшают тротуарными плитками или другие продукты с идентичными защитными качествами

Завершающие покрытие таких крыш украшают тротуарными плитками или другие продукты с идентичными защитными качествами - Когда вы планируете организовывать банкеты прямо у себя на крыше или хотите разместить на ней бассейн, то эти нагрузки называются высокими. Структура данного подвида будет содержать в себе укрепляющие материалы, расположенные промеж основных. Крыша будет готова, после укладки завершающего элемента – железобетонной плиты

Поняв в чем положительные стороны инверсионной кровли, наверняка, вам захотелось здание именно с такой крышей.

Создание инверсионной кровли

До начала строительства в зависимости от ваших потребностей сперва стоит определиться с будущими нагрузками, ведь от них будет зависеть вся структура будущей крыши.

- Сначала, как и везде, приступают к подготовительным работам. Начало работ требует прогрунтовать основание специальными растворами. Это делается для лучшей адгезии наплавляемого материала с поверхностью

- После подготовки укладывается слой гидроизоляционного материала.

Стоит отметить, что сперва укладывается водонепроницаемый материал, как правило, это ПВХ мембрана. На данном этапе уже можно отметить существенно отличающуюся от традиционных методов укладку

Стоит отметить, что сперва укладывается водонепроницаемый материал, как правило, это ПВХ мембрана. На данном этапе уже можно отметить существенно отличающуюся от традиционных методов укладку - Укладка теплоизоляции. Для инверсионных кровель идеальным вариантом материала является геотекстиль. Он укладывается промеж внутренней изоляцией и завершающим покрытием

- В качестве наружного слоя может применяться множество продуктов. Подбор необходимого материала производится исходя от функционального назначения крыши. Если вы не планируете размещать на ней массивное оборудование, то им может быть любые рулонные покрытия. При средней нагрузке необходимо укладывать тротуарную плитку и более качественные материалы. Что касается самых больших показателей прочности, то они достигаются путем укрепления каждого слоя геотекстилем, а сверху весь пирог накрывают железобетонной плитой

Обустраивать слишком сложную кровлю, выдерживающую колоссальные нагрузки и затем не пользоваться ей по назначению – нецелесообразно. Перед строительством обсудите этот вопрос со своими членами семьи или знакомыми.

Перед строительством обсудите этот вопрос со своими членами семьи или знакомыми.

Сроки выполнения работ

| Услуга | Крыша площадью до 50 кв. м. | Кровля площадью более 50 кв. м. |

| Установка опор для стропил | 1-2 дня | 2-3 дня |

| Строительство стропильной системы | 4-6 дней | 4-8 дней |

| Возведение шаговой обрешетки | 4-6 дней | 6-8 дней |

| Строительство контробрешетки | 4-6 дней | 6-8 дней |

| Монтаж финишного покрытия | 3-4 дней | 4-5 дней |

Любое здание немыслимо без крыши. Она является той преградой, которая защищает внутренние помещения от атмосферных осадков и препятствует утечке тепла. То, насколько комфортным будет проживание в доме, во многом зависит от монолитности кровли. Раньше, в целях создания герметичности крыши, использовали глину и листовое железо. Эти способы были не слишком долговечны, и крыше требовался регулярный ремонт. С развитием строительной отрасли и изобретением новых материалов ситуация изменилась. Появилась новая технология .

С развитием строительной отрасли и изобретением новых материалов ситуация изменилась. Появилась новая технология .

Для создания надежной гидроизоляции крыши, обычно используют наплавляемые рулонные материалы.

СПЕЦИФИКАЦИЯ ДЛЯ КУРСОВ ИЗНОСА БИТУМНОЙ МАСТИКИ

СПЕЦИФИКАЦИЯ ДЛЯ КУРСОВ ИЗНОСА БИТУМНОЙ МАСТИКИПРЕАМБУЛА (НЕ ЧАСТЬ СТАНДАРТА)

Эта библиотека книг, аудио, видео и других материалов из Индии и об Индии курируется и поддерживается Public Resource. Цель этой библиотеки – помочь студентам и ученикам Индии, которые учатся на протяжении всей жизни, в их стремлении к образованию, чтобы они могли улучшить свой статус и свои возможности, а также обеспечить для себя и других справедливость, социальную, экономическую и политическую.

Этот элемент был размещен в некоммерческих целях и способствует добросовестному использованию академических и исследовательских материалов для личного использования, включая исследования, для критики и обзора работы или других работ, а также воспроизведения преподавателями и студентами в процессе обучения. . Многие из этих материалов либо недоступны, либо недоступны в библиотеках Индии, особенно в некоторых из более бедных штатов, и эта коллекция призвана заполнить серьезный пробел, существующий в доступе к знаниям.

. Многие из этих материалов либо недоступны, либо недоступны в библиотеках Индии, особенно в некоторых из более бедных штатов, и эта коллекция призвана заполнить серьезный пробел, существующий в доступе к знаниям.

Чтобы узнать о других коллекциях, которые мы курируем, и получить дополнительную информацию, посетите страницу Бхарат Эк Ходж. Джай Гьян!

КОНЕЦ ПРЕАМБУЛЫ (НЕ ЧАСТЬ СТАНДАРТА)

IRC: 107-2013

(первая редакция)

Опубликовано:

ИНДИЙСКИЙ ДОРОЖНЫЙ КОНГРЕСС

Кама Коти Марг,

Сектор-6, Р.К. Пурам,

Нью-Дели-110 022

Ноябрь 2013 г.

Цена: 200 ₹ / –

(плюс упаковка и почтовые расходы)

ПЕРСОНАЛ КОМИТЕТА ПО СПЕЦИФИКАЦИЯМ И СТАНДАРТАМ МАГИСТРАЛЬНЫХ ДОРОГ

(По состоянию на 19 -го июля 2013 г.)

| 1. | Kandasamy, C. (руководитель) | Генеральный директор (RD) & Spl. Secy. Правительству. Индии, Министерство автомобильного транспорта и шоссейных дорог, Транспорт Бхаван, Нью-Дели Secy. Правительству. Индии, Министерство автомобильного транспорта и шоссейных дорог, Транспорт Бхаван, Нью-Дели |

| 2. | Патанкар, В.Л. (содокладчик) | Доп. Генеральный директор, Министерство автомобильного транспорта и автомобильных дорог, Транспорт Бхаван, Нью-Дели |

| 3. | Кумар, Манодж (член-секретарь) | Главный инженер (R) S, R&T, Министерство автомобильного транспорта и шоссейных дорог, Транспорт Бхаван, Нью-Дели |

| Участники | ||

| 4. | Басу, С. | Главный инженер (в отставке) МОРТ, Нью-Дели |

| 5 . | Bongirwar, P.L. | Советник, L&T, Мумбаи |

| 6. | Бозе, д-р Сунил | Головка ФПК Дивн. CRRI (в отставке), Фаридабад |

| 7. | Духсака, Ванлал | Главный инженер, PWD (шоссе), Айзвал (Мизорам) |

8. | Гангопадхьяй, д-р С. | Директор, Центральный научно-исследовательский институт дорог, Нью-Дели |

| 9. | Гупта, Д.П. | DG (RD) & AS (Retd.), MORTH, Нью-Дели |

| 10. | Джайн, Р.К. | Главный инженер (в отставке) Харьяна PWD, Sonipat |

| 11. | Джайн, Н.С. | Главный инженер (в отставке), МОРТ, Нью-Дели |

| 12. | Джайн, доктор С.С. | Профессор и координатор, Центр транспорта Engg., IIT Roorkee, Roorkee |

| 13. | Кадияли, д-р Л. | Главный исполнительный директор L.R. Kadiyali & Associates, Нью-Дели |

| 14. | Кумар, Ашок | Главный инженер, (в отставке), МОРТ, Нью-Дели |

| 15. | Куриан, Хосе | Главный инженер, DTTDC Ltd., Нью-Дели |

| 16. | Кумар, Махеш | Главный инженер, Haryana PWD, Чандигарх |

| 17, | Кумар, Сатандер | Бывший ученый, CRRI, Нью-Дели |

18. | Лай, Чаман | Главный инженер, Совет по сельскохозяйственному маркетингу штата Харьяна, Чандигарх |

| 19. | Манчанда, Р.К. | Консультант, Intercontinental Consultants and Technocrats Pvt.Ltd., Нью-Дели. |

| 20. | Marwah, S.K. | Доп. Генеральный директор (в отставке), МОРТ, Нью-Дели, |

| 21. | Pandey, R.K. | Главный инженер (планирование), МОРТ, Нью-Дели |

| 22. | Патерия, д-р И.К. | Директор (технический), Департамент национальных сельских дорог. Агентство, (Мин. Сельского департамента), Нью-Дели, |

| 23. | Прадхан, до н.э. | Главный инженер, Национальные шоссе, Бхубанешвар |

| 24. | Prasad, D.N. | Главный инженер, (NH), RCD, Патна |

| 25. | Рао, П.Дж. | Инженер-консультант, H. No. 399, Сектор-19, Фаридабад No. 399, Сектор-19, Фаридабад |

| 26. | Редди, К. Сива | Главный инженер (R&B) адм., Дорожно-строительный департамент.Хайдарабад |

| 27. | Представитель BRO | (Шри Б.Б. Лал), кафедра. DG, HQ DGBR, Нью-Дели |

| 28. | Саркар, д-р П.К. | Профессор, кафедра. транспортного планирования, Школа планирования и архитектуры, Нью-Дели |

| 29. | Шарма, Арун Кумар | Генеральный директор (шоссе), GMR Highways Limited, Бангалор |

| 30. | Шарма, М. | Член (технический), Национальное управление автомобильных дорог Индии, Нью-Дели |

| 31. | Шарма, Южная Каролина | DG (RD) & AS (Retd.), MORTH, Нью-Дели |

| 32. | Синха, А.В. | DG (RD) & SS (Retd.) MORTH Нью-Дели |

| 33. | Сингх, Б.Н. | Член (проекты), Национальное управление автомобильных дорог Индии, Нью-Дели |

34. | Сингх, Нирмал Джит | DG (RD) & SS (Retd.), MORTH, Нью-Дели |

| 35. | Васава, С. | Главный инженер и доп. Секретарь (Панчаят) Департамент дорог и строительства, Гандинагар |

| 36. | Ядав, д-р В.К. | Доп. Генеральный директор, DGBR, Нью-Дели |

| Члены-корреспонденты | ||

| 1. | Бхаттачарья, C.C. | DG (RD) & AS (Retd.) MORTH, Нью-Дели |

| 2. | Дас, доктор Анимеш | Доцент, ИИТ, Канпур |

| 3. | Хусто, доктор C.E.G. | 334, 14 th Main, 25 th Cross, Banashankari 2 nd Stage, Bangalore-560 070. |

| 4. | Момин, С.С. | (бывший президент, IRC) 604 A, Israni Tower, Mumbai |

| 5. | Панди, проф. Б. Б. | Советник, ИИТ Харагпур, Харагпур |

| Бывшие члены | ||

1. | Кандасами, C. | Генеральный директор (дорожное строительство) и специальный секретарь, MORTH и президент IRC, Нью-Дели |

| 2. | Прасад, Вишну Шанкар | Генеральный секретарь Индийского автомобильного конгресса, Нью-Дели |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КУРСОВ ИЗНОСА БИТУМНОЙ МАСТИКИ

1 ВВЕДЕНИЕ

Индийский автодорожный конгресс опубликовал Предварительные технические условия для курсов по износостойкости битумной мастики в 1992 году.Этот документ служил профессии более двух десятилетий. Тем не менее, тем временем произошли технологические разработки в области проектирования, строительства и управления процессом износа битумной мастики. Комитет по гибкому дорожному покрытию (H-2) счел необходимым пересмотреть документ. Соответственно, была образована подгруппа под председательством доктора Сунила Боса, в которую вошли Шри Б.Р. Тьяги, Шри Р.С. Шукла, Шри Р.К. Панди и Шри С. К. Нирмал как его члены для пересмотра IRC: 107-1992.Проект документа, подготовленный подгруппой, обсуждался Комитетом на нескольких заседаниях. Комитет H-2, наконец, утвердил проект документа на своем заседании, состоявшемся 17 -го июня 2013 года. Комитет HSS одобрил проект документа на своем заседании, состоявшемся 19 -го июля 2013 года. Собрание , состоявшееся в Нью-Дели 11 -го и 12 -го августа 2013 года, одобрило проект пересмотренной версии IRC: 107 «Спецификация курсов ношения битумной мастики» после принятия во внимание комментариев, предложенных членами.

К. Нирмал как его члены для пересмотра IRC: 107-1992.Проект документа, подготовленный подгруппой, обсуждался Комитетом на нескольких заседаниях. Комитет H-2, наконец, утвердил проект документа на своем заседании, состоявшемся 17 -го июня 2013 года. Комитет HSS одобрил проект документа на своем заседании, состоявшемся 19 -го июля 2013 года. Собрание , состоявшееся в Нью-Дели 11 -го и 12 -го августа 2013 года, одобрило проект пересмотренной версии IRC: 107 «Спецификация курсов ношения битумной мастики» после принятия во внимание комментариев, предложенных членами.

Состав комитета H-2 приведен ниже:

| А.В. Синха | ——– | Конвертер | |

| Д-р Сунил Бозе | ——– | Сопредседатель | |

| S.K. Нирмал | ——– | Член Секретарь | |

| Участники | |||

| Арун Кумар Шарма | К. Sitaramanjaneyulu Sitaramanjaneyulu | ||

| Б.Р. Тяги | Н.С. Джайн | ||

| B.S. Сингла | P.L. Бонгирвар | ||

| Чаман Лал | Прабхат Кришна | ||

| Чандан Басу | R.K. Джайн | ||

| Col. R..S. Бханвала | R.K. Панди | ||

| D.K. Пачаури | Раджеш Кумар Джайн | ||

| Др.Animesh Das | Представитель ГД (Бразилия) (бригадир Р.С. Шарма) | ||

| Д-р Б. Б. Пандей | Представитель IOC Ltd (д-р А.А.Гупта) | ||

| Доктор К. Судхакар Редди | Представитель NRRDA (д-р И.К. Патерия) | ||

| Доктор П.К. Джайн | С.Б. Basu | ||

| Доктор Раджив Маллик | S. C. Sharma C. Sharma | ||

| Доктор С.С. Джайн | Ванлал Духсака | ||

| Члены-корреспонденты | |||

| С.Ч. Бхаттачарья | Проф. А. Веерарагаван | ||

| Доктор C.E.G Justo | Проф. Притхви Сингх Кандхал | ||

| Доктор С.С. Сехра | Шри Бидур Кант Джа | ||

| Шри Сатандер Кумар1 | |||

| Бывшие члены | |||

| Шри К. Кандасами | Генеральный директор (развитие дорог) и специальный секретарь, MORTH и президент, IRC | ||

| Шри Вишну Шанкар Прасад | Генеральный секретарь, IRC | ||

2 ОБЛАСТЬ ПРИМЕНЕНИЯ

Этот стандарт охватывает основные принципы проектирования, изготовления и контроля, необходимые для нанесения слоя битумной мастики. Этот документ не относится к тонкому слою мастики на настилах мостов под слоем битумного бетона.

Этот документ не относится к тонкому слою мастики на настилах мостов под слоем битумного бетона.

Битумная мастика состоит из минерального наполнителя подходящего сорта и крупных заполнителей, мелких заполнителей и твердого битума для образования когерентной, непроницаемой, непроницаемой массы, твердой или полутвердой при нормальных температурных условиях, но достаточно текучей при нагревании. подходящая температура для распределения с помощью поплавка при ручном строительстве и асфальтоукладчика при механизированном строительстве.

Использование этого материала в его нынешней формулировке не рекомендуется в местах, где ожидается обильное капание мазута на поверхность тротуара, например, автобусные депо, автозаправочные станции и станции технического обслуживания и т. Д.

3 МАТЕРИАЛЫ

3,1 Битум

3.1.1

Битум для мастичного асфальта должен быть битумом промышленного класса 85/25, отвечающим требованиям, приведенным в таблице 1 .

| С.№ | Характеристика | Требование | Метод испытания |

|---|---|---|---|

| 1) | Пенетрация при 25 ° C в 1/100 см | от 20 до 40 | IS: 1203-1978 |

| 2) | Температура размягчения (метод кольца и шара) | 80-90 ° С | IS: 1205-1978 |

| 3) | Пластичность при 27 ° C, не менее, см | 3 | IS: 1208-1978 |

| 4) | Потеря тепла, процент, (максимальная) | 1 | IS: 1212-1978 |

| 5) | Растворимость в трихлорэтилене, процент (минимум) | 99 | IS: 1216-1978 |

3.1,2

Для мастичного асфальта на больших высотах (2000 м) следует использовать связующее класса VG 40, соответствующее IS: 73.

3,2 Крупный заполнитель

Крупнозернистый заполнитель должен состоять из чистой, твердой, прочной, дробленой породы, не содержащей дезинтегрированных кусков, органических и других вредных веществ и прилипающих покрытий, оставшихся на сите 2,36 мм. Они должны быть гидрофобными, иметь низкую пористость и удовлетворять физическим требованиям, изложенным в таблице 2 . 2

| С.№ | Тест | Допустимое (максимум в процентах) | Метод испытаний |

|---|---|---|---|

| 1) | Значение абразивного износа по Лос-Анджелесу или | 30 | IS: 2386 (Часть IV) |

| Суммарная величина воздействия | 24 | -do- | |

| 2) | Комбинированный индекс относительного удлинения при шелушении | 35 | IS: 2386 (Часть 1) |

| 3) | Значение зачистки | 5 | IS: 6241 |

| 4) | Прочность i) Потери из-за сульфата натрия 5 циклов | 12 | IS: 2386 (Часть V) |

| ii) Потери из-за сульфата магния 5 циклов | 18 | -do- | |

| 5) | Водопоглощение | 2 | IS: 2386 (Часть III) |

Классификация грубых заполнителей битумной мастики в зависимости от толщины готового слоя должна соответствовать , таблица 3. Минимальная и максимальная толщина битумной мастики для покрытия износа должна составлять 25 мм и 50 мм соответственно, за исключением пешеходных дорожек мостов, где она должна составлять 20 мм и 25 мм соответственно.

Минимальная и максимальная толщина битумной мастики для покрытия износа должна составлять 25 мм и 50 мм соответственно, за исключением пешеходных дорожек мостов, где она должна составлять 20 мм и 25 мм соответственно.

| S. No. | Вид работ | Сортировка грубых заполнителей | Толщина готового профиля мм | Процент грубых заполнителей | |

|---|---|---|---|---|---|

| IS Сито | Процент проходящего сита IS | ||||

| 1) | Покрытие для покрытия дорожного покрытия и настилов мостов | 19 мм | 100 | а) 25-40 | а) 30-40 |

| 13.2 мм | 88-96 | или | или | ||

| 2,36 мм | 0-5 | б) 41-50 | б) 40-50 | ||

| 2) | Пешеходные дорожки | 6,3 мм | 100 | 20-25 | 15-30 |

| 2,36 мм | 70-85 | ||||

3.

3 Мелкие заполнители

3 Мелкие заполнителиМелкие заполнители должны состоять из измельченной твердой породы или природного песка или смеси обоих, прошедших сито 2,36 мм и удерживаемых на сите 0,075 мм. Классификация мелких заполнителей, включая присадочный материал толщиной 0,075 мм, должна быть такой, как указано в таблице 4 .

3.4 Наполнитель

Наполнитель должен быть порошком известняка толщиной 0,075 мм и иметь содержание карбоната кальция не менее 80 процентов по массе при определении в соответствии с IS: 1514.3

| Проходящее сито IS | Остается на сите IS | Весовые проценты |

|---|---|---|

| 2,36 мм | 600 мкм | 0-25 |

| 600 мкм | 212 мкм | 5-25 |

| 212 мкм | 75 мкм | 10-20 |

| 75 мкм | – | 30-50 |

ДИЗАЙН 4 МИКСОВ

4.

1 Число твердости

1 Число твердостиЧисло твердости битумной мастики должно определяться при 25 ° C в соответствии с методом, указанным в Приложении-D IS: 1195-1978. Он должен соответствовать следующим требованиям:

- Без крупных заполнителей при 25 ° C 30-60

- С крупными заполнителями при 25 ° C 10-20

4,2 Содержание связующего

Содержание связующего должно быть таким фиксированным, чтобы соответствовать требованиям к смеси, указанным в пункте 4.1 . Содержание связующего и градация должны соответствовать Таблице 5.

| IS Сито | Массовые проценты | ||

|---|---|---|---|

| Переходный | Оставлено | Минимум | Максимум |

| 2.36 мм | 600 мкм | 0 | 22 |

| 600 мкм | 212 мкм | 4 | 30 |

| 212 мкм | 75 мкм | 8 | 18 |

| 75 мкм | – | 25 | 45 |

| Содержание битума | 14 | 17 | |

5 ОБОРУДОВАНИЕ ДЛЯ БИТУМНОЙ МАСТИКИ

Битумную мастику можно приготовить двумя способами. Обычный метод – использовать мастику. Другой метод – использование полностью механизированных агрегатов для крупномасштабных работ. Подробная информация об оборудовании, требуемом для этих двух методов, доступна в Приложении -I и II.

Обычный метод – использовать мастику. Другой метод – использование полностью механизированных агрегатов для крупномасштабных работ. Подробная информация об оборудовании, требуемом для этих двух методов, доступна в Приложении -I и II.

6 ЭКСПЛУАТАЦИЯ СТРОИТЕЛЬСТВА

6.1 Производство битумной мастики

6.1.1

Производство битумной мастики включает несколько этапов. Первоначально только наполнитель нагревается до температуры от 170 ° C до 200 ° C в мастике с механическим перемешиванием4

и добавлено половину необходимого количества битума, нагретого до 170–180 ° C.Их нужно перемешать и варить в течение часа. Затем мелкие заполнители и балансный битум (от 170 ° C до 180 ° C) должны быть добавлены к этой смеси в варочном котле и нагреты до 170 ° C до 200 ° C, а затем перемешаны в течение еще одного часа. На заключительном этапе необходимо добавить грубые заполнители и нагреть смесь еще в течение часа. Таким образом, на приготовление мастики потребуется не менее трех часов. Во время смешивания и варки необходимо следить за тем, чтобы содержимое ни в коем случае не нагревалось до температуры, превышающей 200 ° C.

Во время смешивания и варки необходимо следить за тем, чтобы содержимое ни в коем случае не нагревалось до температуры, превышающей 200 ° C.

6.1.2

В случае, если материал не требуется для немедленного использования, битумная мастика с наполнителем, мелкими заполнителями и битумом должна быть отлита в блоки весом около 25 кг каждый. Блоки битумной мастики (без крупных заполнителей) должны показать при анализе состав с пределами, указанными в Таблице 5. Эти блоки, если они предназначены для последующего использования, должны транспортироваться на площадку, разбитые на куски размером не более 60 мм куб. и переплавляют в варочном котле при температуре от 170 ° C до 200 ° C, тщательно добавляя необходимое количество крупных агрегатов, как указано в , таблица 3 , и непрерывно перемешивают в течение одного часа.Перемешивание должно продолжаться до тех пор, пока не будут завершены операции по укладке, чтобы крупные заполнители оставались во взвешенном состоянии. На любой стадии температура в процессе смешивания не должна превышать 200 ° C.

На любой стадии температура в процессе смешивания не должна превышать 200 ° C.

6.2 Укладка битумной мастики

6.2.1

Подготовка основания Основание, на которое следует укладывать битумную мастику, должно быть подготовлено, сформировано и кондиционировано до заданных уровней, сорта и выпуклости в соответствии с указаниями. Если существующая поверхность слишком неровная и волнистая, она должна быть заделана трещинами, заделана выбоина, а затем улучшена путем внесения корректирующих действий путем использования битумно-бетонной смеси или плотного битумного щебня в соответствии с IRC: 111.Поверхность должна высохнуть до того, как на нее будет нанесен слой мастики. Если поверхность мокрая, ее следует просушить паяльной лампой, прежде чем продолжить строительство. Поверхность должна быть тщательно вымыта и очищена от пыли и других вредных веществ. Пятна с высоким содержанием вяжущего подлежат утилизации и ремонту. Битумную мастику ни в коем случае нельзя наносить на основу, содержащую связующее, которое размягчается при высокой температуре нанесения. Если такое место или область существует, то перед укладкой битумной мастики их необходимо вырезать и отремонтировать.Для приема и удержания мастики уголки размером 25 или 50 мм размещаются на необходимом расстоянии до конца работы.

Если такое место или область существует, то перед укладкой битумной мастики их необходимо вырезать и отремонтировать.Для приема и удержания мастики уголки размером 25 или 50 мм размещаются на необходимом расстоянии до конца работы.

На бетонную поверхность (как старую, так и новую) прихватку наносить прямогонным битумом марки ВГ 10. Количество связующего слоя должно соответствовать IRC: 16. На бетонной поверхности следует также принять некоторые дополнительные меры против образования пузырей, например, нагреть поверхность паяльной лампой. Если асфальтовая мастика накладывается на свежий битумный слой (в качестве корректирующего слоя), нет необходимости в нанесении связующего слоя.

6.2.2

Транспортировка смесиКогда битумная мастика, должным образом приготовленная с добавлением грубых заполнителей на месте производства, должна транспортироваться на большие расстояния и доставлена на кладку5

, меры по его транспортировке должны быть выполнены в транспортном средстве с буксируемой мешалкой с надлежащими условиями для нагрева и перемешивания, чтобы заполнители и наполнитель оставались взвешенными в смеси до момента укладки. Однако для небольших работ и там, где место укладки находится рядом с местом производства, смесь можно транспортировать в тачках / плоских баках для раствора, чтобы предотвратить прилипание расплавленного материала к тачкам / лоткам, внутренняя часть транспортера может быть разбрызгана. с минимальным количеством мелкодисперсных неорганических материалов, таких как известь, каменная пыль. Однако цементную золу или масло использовать нельзя.

Однако для небольших работ и там, где место укладки находится рядом с местом производства, смесь можно транспортировать в тачках / плоских баках для раствора, чтобы предотвратить прилипание расплавленного материала к тачкам / лоткам, внутренняя часть транспортера может быть разбрызгана. с минимальным количеством мелкодисперсных неорганических материалов, таких как известь, каменная пыль. Однако цементную золу или масло использовать нельзя.

6.2.3

Укладка смеси6.2.3.1

Битумная мастика должна сливаться в емкости, посыпанные известью, каменной пылью или промытые известью.Битумную мастику наносят непосредственно на подготовленное основание непосредственно перед разбрасывателем, где ее равномерно распределяют деревянными терками до необходимой толщины. Смесь должна быть уложена шириной 1 м между стандартным уголком размером от 25 до 50 мм для размещения и содержания мастики необходимой толщины. Температура смеси при укладке 170 ° C. Если при укладке битумной мастики происходит выдувание, пузыри следует проткнуть, пока мастика горячая, а поверхность выпрямляется. Поскольку битумная мастика является дорогостоящим материалом, при установке уголка следует проявлять особую осторожность и проверять их уровень с помощью инструмента через подходящие промежутки времени.

Поскольку битумная мастика является дорогостоящим материалом, при установке уголка следует проявлять особую осторожность и проверять их уровень с помощью инструмента через подходящие промежутки времени.

6.2.4

Укладка битумно-мастичного покрытия поверх существующего настила мостаПеред укладкой битумной мастики поверх существующего настила моста поперечный уклон / выпуклость, компенсаторы и водосточные желоба должны быть тщательно проверены на предмет их надлежащего функционирования в конструкции настила моста, и любые обнаруженные недостатки должны быть сначала устранены.Незакрепленные элементы в компенсаторе должны быть надежно закреплены. Трещины в бетонной поверхности, если таковые имеются, должны быть отремонтированы и заделаны должным образом или заменены новым бетоном указанной марки перед укладкой битумной мастики на настил моста.

6.2.5

Укладка битумной мастики поверх нового настила моста Новому бетонному настилу моста, не имеющему достаточного изгиба / перекрестия, сначала необходимо обеспечить требуемый изгиб и перекресток с помощью подходящей бетонной или битумной обработки. При укладке битумной мастики на бетонную поверхность необходимо принять следующие меры:

При укладке битумной мастики на бетонную поверхность необходимо принять следующие меры:

- Для надлежащего сцепления с новым бетонным настилом поверхность должна быть придана шероховатости с помощью жесткой щетки / металлической щетки или фрезерного станка и очищена от выступов и впадин с помощью сжатого воздуха. №

- Перед заливкой битумной мастики на бетонный настил необходимо нанести битумную связку с битумом марки ВГ 10. Количество битума для связующего слоя должно соответствовать IRC: 16.

- После нанесения связующего слоя арматуру куриной сетки из стальной проволоки 22 калибра (0,76 мм) с шестигранными или прямоугольными отверстиями от 20 до 25 мм следует разместить продольно и удерживать на бетонной поверхности перед укладкой битумной мастики.6

6.3 Соединения

Все стыки конструкции должны быть правильно сварены без неровностей. Эти швы должны быть выполнены путем нагревания существующей битумной мастики путем нанесения избыточного количества горячей битумной мастики, которая затем должна быть обрезана, чтобы она была заподлицо с поверхностью на другой стороне.

Стыки должны быть окрашены слоем битума марки VG 30, затем обработаны блоками основной мастики (без крупных заполнителей, которые содержат больше битума), а затем размягчены паяльными лампами и протерты салфеткой до поверхности. Следует следить за тем, чтобы мастичные материалы на расплавленной основе проникали до низа лицевой стороны швов. Это будет облегчено, если вертикальной поверхности стыка будет придана Y-образная форма.

Следует позаботиться о том, чтобы швы были выполнены как можно более экологически чистыми, в противном случае уложенная поверхность из мастичного асфальта начнет стареть / окисляться, и это еще больше усугубит дорожное движение, что приведет к проблеме надлежащего склеивания в течение нескольких дней между старая мастиковая поверхность и свежеуложенная мастиковая поверхность.

6.4 Прививка чипсов

Для ручной укладки битумно-мастичное покрытие имеет очень мелкую текстуру, которая при укладке обеспечивает очень небольшое сопротивление скольжению. Следовательно, битумная мастика, пока она еще горячая и в пластичном состоянии, должна быть покрыта предварительно покрытой битумом мелкозернистой твердой каменной крошкой / агрегатами утвержденного качества размером от 9,5 мм до 13,2 мм, в зависимости от толщины мастики, с использованием битума от 2 до 3%. марки ВГ 30 и агрегата 0,05 куб. за 10 кв.м (5.4 – 8,1 кг на кв.м) и вдавливается в поверхность при температуре битумной мастики от 80 ° C до 100 ° C. Такие заполнители с предварительным покрытием при укладке должны выступать на 3–4 мм над мастичной поверхностью. Индекс шелушения каменных агрегатов, используемых для противоскольжения, должен быть менее 25 процентов.

Следовательно, битумная мастика, пока она еще горячая и в пластичном состоянии, должна быть покрыта предварительно покрытой битумом мелкозернистой твердой каменной крошкой / агрегатами утвержденного качества размером от 9,5 мм до 13,2 мм, в зависимости от толщины мастики, с использованием битума от 2 до 3%. марки ВГ 30 и агрегата 0,05 куб. за 10 кв.м (5.4 – 8,1 кг на кв.м) и вдавливается в поверхность при температуре битумной мастики от 80 ° C до 100 ° C. Такие заполнители с предварительным покрытием при укладке должны выступать на 3–4 мм над мастичной поверхностью. Индекс шелушения каменных агрегатов, используемых для противоскольжения, должен быть менее 25 процентов.

Движение разрешено после завершения работ, когда битумная мастика остыла до температуры окружающей среды.

7 ОРГАНОВ УПРАВЛЕНИЯ

7.1 Органы управления

7.1,1

Ситовой анализ каждого типа используемого заполнителя должен проводиться не реже одного раза в день, чтобы убедиться, что градация агрегатов соответствует первоначальной градации, как было утверждено. Дополнительные испытания должны проводиться в случае изменения классификации или поступления новой поставки материала. Количество образцов, подлежащих испытанию в день, будет зависеть от объема поставок заполнителей, производимых за день на производственной площадке. Физические свойства, такие как ударная вязкость, индекс шелушения, водопоглощение и т. Д., должно быть определено при 1 испытании на каждые 50 кумов агрегатов или в соответствии с указаниями инженера на месте.

Дополнительные испытания должны проводиться в случае изменения классификации или поступления новой поставки материала. Количество образцов, подлежащих испытанию в день, будет зависеть от объема поставок заполнителей, производимых за день на производственной площадке. Физические свойства, такие как ударная вязкость, индекс шелушения, водопоглощение и т. Д., должно быть определено при 1 испытании на каждые 50 кумов агрегатов или в соответствии с указаниями инженера на месте.

7.1.2

Для каждой партии битума необходимо провести два набора испытаний для проверки пенетрации и точки размягчения в соответствии с IS: 1203-1978 и IS: 1205-1978.7

7.1.3

Для наполнителя содержание карбоната кальция и его тонкость должны проверяться из расчета одного набора испытаний для каждой партии груза, при условии, как минимум, одного набора испытаний на 5 тонн или их часть.

7.1.4

Необходимо обеспечить, чтобы агрегаты не были влажными перед нагревом, в противном случае это может отрицательно повлиять на производительность. Во время нагрева необходимо периодически регистрировать температуру агрегата, чтобы следить за тем, чтобы она не превышала предписанные пределы.

Во время нагрева необходимо периодически регистрировать температуру агрегата, чтобы следить за тем, чтобы она не превышала предписанные пределы.

7.1.5

Материал в виде блоков должен быть отобран, отбирая приблизительно равное количество по частям не менее чем из шести блоков, выбранных наугад. Общий вес испытуемого образца должен быть не менее 5 кг.В случае, если приготовление смеси осуществляется на месте, необходимо собрать как минимум один образец на каждые 10 тонн битумной мастики, выгружаемой из битумной мастики, или как минимум один образец на каждую плиту в день и провести следующие испытания:

- Два образца диаметром 10 см каждый. или квадрат 10 см и толщиной 2,5 см должны быть подготовлены и испытаны на число твердости.

- Битум должен быть извлечен из примерно 1000 г образца мастики, а содержание битума определяется, как указано в Приложении C IS: 1195-1978.

- После извлечения битума необходимо провести ситовый анализ агрегатов и определить градацию в соответствии с процедурой, изложенной в IS: 2386 (Часть 1).

7.1.6

Температура битумной мастики во время укладки не должна превышать 200 ° C и быть не менее 170 ° C.

7.1.7

Продольный профиль готовой поверхности должен быть испытан с помощью прямой кромки длиной 3 м и поперечного профиля с шаблоном изгиба, пока уложенная мастика еще не остыла.Неровности более 4 мм в продольном и поперечном профиле должны быть исправлены путем подбора мастики на всю глубину пораженной панели и перекладывания.

7.1.8

Битумную мастику нельзя укладывать на влажную или мокрую поверхность, а также при температуре воздуха в тени 15 ° C или ниже.

7.1.9

При механизированной укладке мастики следует поддерживать среднюю скорость от 1,2 до 1,5 м / мин. Проблема образования пузырей на асфальте вскоре после стяжки может возникать по следующим причинам:

- Поверхность дорожного покрытия, на которую укладывается мастика, должна быть сухой, чтобы предотвратить развитие полостей или пустот, вызванных захваченной влагой и расширяющимся паром.

Этот пар или захваченный воздух в большинстве случаев выходит через мастичный мат, но часто остается в ловушке при охлаждении слоя. Ситуацию следует исправить, проткнув пузыри острым инструментом. Вибрационная стяжка может помочь в отводе влаги или захваченного воздуха, пока смесь битумной мастики еще горячая. Такие виброрейки с регулируемой частотой должны подходить для смесей. Укладка должна быть выполнена таким образом, чтобы колеса были задвинуты друг над другом, чтобы проткнуть пузыри мастичного асфальта.8

Этот пар или захваченный воздух в большинстве случаев выходит через мастичный мат, но часто остается в ловушке при охлаждении слоя. Ситуацию следует исправить, проткнув пузыри острым инструментом. Вибрационная стяжка может помочь в отводе влаги или захваченного воздуха, пока смесь битумной мастики еще горячая. Такие виброрейки с регулируемой частотой должны подходить для смесей. Укладка должна быть выполнена таким образом, чтобы колеса были задвинуты друг над другом, чтобы проткнуть пузыри мастичного асфальта.8 - Механическое перемешивание и нагрев смеси в транспортере необходимо для предотвращения расслоения смеси и поддержания однородной температуры в массе.

- Если мастиковая смесь кажется вялой, следует рассмотреть возможность использования природного песка округлой формы вместо искусственного мелкого заполнителя.

- Битумная мастика должна быть нанесена на участок перед отслаивающейся стяжкой таким образом, чтобы в смесь не попал воздух.Этого можно добиться с помощью лотков или других устройств, которые предотвратят падение битумной мастики.

- Вертикальные стыковые швы в механизированной мастике могут быть образованы путем распиловки затвердевшего материала либо в конце производства каждый день, либо всякий раз, когда укладка дорожного покрытия прерывается и смесь существенно охлаждается. Необходимо избегать наложения затвердевших и свежих смесей.

- Движение может быть ограничено как минимум на 24 часа, а готовое покрытие перед вскрытием должно быть подвергнуто механической очистке для удаления излишков стружки.

7.2 Обработка поверхности

Поверхность битумной мастики, испытанной с помощью линейки длиной 3 м, расположенной параллельно центральной линии проезжей части дороги, не должна иметь углублений более 4 мм. То же самое относится и к поперечному профилю при испытании с использованием шаблона изгиба.

ССЫЛКИ

- Опыт Пенсильвании в проектировании, строительстве и исполнении Gussasphalt, – П.С. Кандал и Дейл. Б. Меллотт, опубликовано в журнале Ассоциации технологов асфальтобетонных покрытий, Технология асфальтового покрытия, том 46, 1977.

- «Руководство по асфальтовым покрытиям и обработкам, используемым для покрытия дорожных покрытий», Клифф Николлс, Транспортная исследовательская лаборатория Великобритании (1998).

- Норма европейского стандарта EN 13108-6 Май 2006 ICS 93.080.20 Английская версия Битумные смеси – Характеристики материалов – Часть 6: Мастичный асфальт.

- БРИТАНСКИЙ СТАНДАРТ BS 1446: 1973, Технические условия на мастичный асфальт (мелкозернистый натуральный асфальтобетон) для дорог и тротуаров.

- Асфальтоукладчик с мастичным покрытием – G.К. Деспанде и В.Г. Дешпанде – Индийские шоссе, май 2009 г.

- IS Технические характеристики – Смазочная мастика для настила мостов и дорог – (Вторая редакция) -IS: 5317: 2002.

- IS Спецификация промышленного битума IS: 702-1988.

- IS Технические условия на битум для дорожных покрытий IS: 73-2006.9

Приложение-I

(см. Раздел 5)

ОБОРУДОВАНИЕ ДЛЯ РУЧНОЙ УКЛАДКИ БИТУМНОЙ МАСТИКИ

1 МАСТИКА ОБЫЧНЫМ МЕТОДОМ

1.

1 Мастика от Mastic Cookers

1 Мастика от Mastic CookersМастиковые плиты очень похожи на котлы с дегтем. Это изотермические цистерны, смонтированные на колесном шасси. Нагрев битума и материала обычно осуществляется с помощью горелок, работающих на жидком топливе. Мастичные плиты имеют отсеки. Центральное и основное отделение используется для подогрева битума и приготовления смеси. Боковые карманы или отделения предназначены для предварительного нагрева крупных и мелких заполнителей. Поскольку нагрев осуществляется с помощью горелок, работающих на жидком топливе, температуру можно легко контролировать, контролируя пламя или подачу топлива.В зависимости от объема работ используются мастиковарки различной мощности от 1 /2 тонны до 3 тонн.

Кроме мастиковарки, для транспортировки и укладки необходимы следующие приспособления:

- Колесная тачка и плоские отстойники (для перевозки на короткие расстояния) и небольшие самосвалы (для перевозки на большие расстояния).

- Деревянные шпатели, тяжелые деревянные терки, подходящий ручной инструмент, линейка и ручной уровень.

- Уголки, необходимые для удержания мастики желаемой ширины и толщины 10

Приложение-II

(см. Раздел 5)

1 МАСТИКА, ПРИГОТОВЛЕННАЯ НА ЗАВОДЕ

Завод должен обеспечивать правильное соотношение различных компонентов, их тщательный нагрев и перемешивание, чтобы обеспечить подачу с требуемой скоростью для укладки на место. Он должен функционировать без нарушения экологических норм по шумо-пылевому загрязнению.

Различные компоненты смесительных установок должны быть:

- Бункеры холодного хранения: Эти бункеры должны состоять из нескольких компонентов для таких заполнителей, как песок, каменная крошка и т. Д.Эти материалы должны стекать по конвейерной ленте с контролируемой скоростью из отверстий, находящихся на их дне.

- Осушитель: Это должен быть изолированный вращающийся наклонный стальной цилиндр, работающий от горелок.

Материалы с конвейерной ленты должны подаваться в нее так, чтобы они достигли указанной температуры. Все органические примеси должны сгореть, а влага, если таковая имеется, должна быть удалена. В сушилке должна достигаться температура до 250 ° C.

Материалы с конвейерной ленты должны подаваться в нее так, чтобы они достигли указанной температуры. Все органические примеси должны сгореть, а влага, если таковая имеется, должна быть удалена. В сушилке должна достигаться температура до 250 ° C. - Горячий бункер: Горячий заполнитель из сушилки поднимается и выливается в горячий бункер с помощью ковшового элеватора для горячего.Этот бункер должен располагаться достаточно высоко над барабаном смесителя, где хранятся горячий заполнитель из сушилки и известняковый порошок из устройства подачи извести, пока он не будет засыпан в барабан смесителя. Порошок известняка должен подаваться из бункера горячей извести с помощью винтового элеватора.

- Температура материала в горячем бункере должна поддерживаться рубашкой с горячим маслом или изоляцией высокой плотности.

- Бункер должен вмещать десять партий, скажем, около 20 тонн, а вес должен контролироваться датчиками, установленными в диспетчерской.

- Резервуар для хранения битума: Температура битума должна поддерживаться на уровне 170 ° C с помощью горелок, предусмотренных для резервуара.

- Горячий бункер для порошка извести и устройства подачи извести: Бункер должен представлять собой калиброванный контейнер для порошка извести, который имеет приспособления для нагрева с помощью системы циркуляции горячего масла. Порошок должен непрерывно перемешиваться вращающимися рычагами в бункере, установленном на оси. Горячий известковый порошок из бункера перекачивается в приподнятый бункер с помощью винтового подъемника.Подаваемое количество должно контролироваться по содержимому бункера для извести с помощью автоматической системы взвешивания для каждой партии. Винтовой элеватор должен быть снабжен масляной рубашкой для обеспечения потери тепла11

- Весовая секция: Установка должна быть оборудована системой взвешивания, позволяющей взвешивать до 5 различных заполнителей, два типа наполнителя, битум и два типа добавок.

При необходимости он должен взвесить различные заполнители, наполнитель, битум и добавки.Это должно быть подходящим для емкости одной партии в две тонны. Эта секция будет выгружать материал после взвешивания в двухвальный смеситель для гомогенного перемешивания.

При необходимости он должен взвесить различные заполнители, наполнитель, битум и добавки.Это должно быть подходящим для емкости одной партии в две тонны. Эта секция будет выгружать материал после взвешивания в двухвальный смеситель для гомогенного перемешивания. - Смеситель двухвального типа с горячей рубашкой: Он должен быть на приподнятом стальном каркасе на подходящей высоте для облегчения заливки смеси в транспортеры. Смеситель должен иметь вращающиеся стальные рычаги или нагреватели, установленные на центральных осях и предназначенные для эффективного перемешивания битума, известкового порошка и заполнителя.Битум должен закачиваться в смеситель из системы взвешивания битума (соответствует потребности одной партии). Во время перемешивания в смесителе будет подготовлена вторая партия после выгрузки из горячего бункера в секции взвешивания для немедленной выгрузки в смеситель. Время перемешивания выбирается в зависимости от достижения проектных свойств смеси, как указано в спецификациях.

Затем мастиковая смесь должна быть залита в транспортер, открыв выходную заслонку через отверстие в верхней части транспортера.Около 60 секунд перемешивания в барабане миксера или столько, сколько будет сочтено достаточным, так как все компоненты находятся при очень высокой температуре и перемешивание происходит достаточно эффективно.

Затем мастиковая смесь должна быть залита в транспортер, открыв выходную заслонку через отверстие в верхней части транспортера.Около 60 секунд перемешивания в барабане миксера или столько, сколько будет сочтено достаточным, так как все компоненты находятся при очень высокой температуре и перемешивание происходит достаточно эффективно. - Диспетчерская и цифровые панели управления: Диспетчерская с кондиционированием воздуха должна контролировать все операции установки с помощью электрических датчиков в различных местах. Дозирование различных компонентов, их температура, масса известкового порошка, битума и заполнителей из горячего бункера для каждой партии, время смешивания и т. Д.должны наблюдаться и контролироваться с помощью компьютеризированной системы. Это должно позволить смеси быть в соответствии с формулами смешивания должностей.

- Система циркуляции горячего масла: Поскольку различные компоненты смеси должны храниться при указанных высоких температурах, потери тепла при хранении или транспортировке из бункера в смеситель и т.

Д. Должны предотвращаться циркуляцией горячего масла в полости. в рубашках вокруг труб, бункеров, бочек и т. д. Для этой цели масло должно нагреваться в резервуаре для хранения, из которого оно перекачивается насосом по изолированным трубам.Используемое масло должно быть термическим маслом, которое можно нагревать до 250 ° C. (Фото 1)

Д. Должны предотвращаться циркуляцией горячего масла в полости. в рубашках вокруг труб, бункеров, бочек и т. д. Для этой цели масло должно нагреваться в резервуаре для хранения, из которого оно перекачивается насосом по изолированным трубам.Используемое масло должно быть термическим маслом, которое можно нагревать до 250 ° C. (Фото 1) Фото 1 Общий вид завода12

- Автотранспортные средства: Действие смешивания компонентов должно продолжаться в транспортном средстве после того, как в него будет залита смесь с завода. Он должен иметь изолированный наклоняющийся стальной барабан, снабженный вращающимся смесительным рычагом, и нагревательное оборудование с жидкотопливными горелками для циркулирующего термического масла в его рубашке.Пока смесь не выльется на покрываемую поверхность, открыв выпускное отверстие и наклонив барабан; операция перемешивания должна продолжаться и обеспечивать однородную горячую смесь.

- Асфальтоукладчик: Это поможет равномерно распределить и разложить пластиковую смесь по поверхности до желаемой ширины и толщины с правильным уклоном и изгибом за счет нагретого стального поплавка без деформации и поворотных распределителей с мечом.

(фото 2)

(фото 2) Фото 2 Вид на асфальтоукладчик

Он должен приводиться в действие дизельным двигателем и с помощью гидравлической системы. (Фото 3)

Фото 3 Асфальтоукладчик в работе 13

Обогрев поплавка должен производиться с помощью сжиженного нефтяного газа с прикрепленными к нему инфракрасными обогревателями. Специальное профилирование с точными и сглаживающими зонами на поплавке или рабочей планке гарантирует оптимальные условия и результаты наслоения. Отдельные удлинители следует менять в соответствии с желаемой шириной захвата. (Фото 4)

Фото 4 Вид готовой работы

- Основные характеристики завода: Должна быть возможна подача около 2500 кв.м.работы в день с одним заводом и асфальтоукладчиком. Он должен производить от 15 до 20 тонн смеси в час.

- Покрывающая стружка: Покровная стружка размером 4,75 мм и удерживаемая на сите 2,36 мм должна быть покрыта 2-процентным битумом марки VG 10 каждый день перед началом производства.

Щепа с битумным покрытием должна храниться в бетонных бункерах, прилегающих к территории завода, и периодически переворачиваться с помощью фронтального погрузчика для предотвращения накопления тепла.

Щепа с битумным покрытием должна храниться в бетонных бункерах, прилегающих к территории завода, и периодически переворачиваться с помощью фронтального погрузчика для предотвращения накопления тепла. - Механизированный разбрасыватель стружки: Для предотвращения заноса транспортных средств в условиях влажной погоды необходимо обязательно принять метод нанесения битумной стружки одинакового размера на уложенную поверхность с помощью разбрасывателя стружки с приводом от двигателя.Это устройство должно быть размещено примерно в 3 м позади стяжки и должно наносить стружку для предотвращения скольжения. Щепа подается в загрузочном бункере и механически доставляется подающим роликом к дорожному покрытию из расчета 5,4 – 8,1 кг на кв.м. Стружку также можно разложить вручную с задней платформы разбрасывателя стружки в те области, которые не имеют достаточного покрытия14

(PDF) Реологические характеристики битумной мастики в зависимости от состава и дисперсности наполнителя

1

Материалы данной работы могут использоваться на условиях Creative Commons Attribution 3. 0 лицензия. Любое дальнейшее распространение

0 лицензия. Любое дальнейшее распространение

этой работы должно содержать указание на автора (авторов) и название работы, цитирование журнала и DOI.

Опубликовано по лицензии IOP Publishing Ltd

1234567890 ‘’ “»

3-я международная конференция по реологии и моделированию материалов (ic-rmm3) IOP Publishing

IOP Conf. Серия: Физический журнал: конф. Серия 1045 (2018) 012026 doi: 10.1088 / 1742-6596 / 1045/1/012026

Реологические характеристики битумной мастики в зависимости от состава

и дисперсности наполнителя

М.С. Лебедева1 и Н.И. Кожухова2

1 Белгородский государственный технологический центр Университет имени В.Г.

г. Шухов, ул. Костюкова, 46, г. Белгород, Россия

2 Кафедра материаловедения и материаловедения Белгородского государственного технологического университета

кал. Шухов, ул. Костюкова, 46, Белгород, Россия

E-mail: [email protected]

Аннотация. Поскольку наполнители в асфальтобетоне используются для повышения вязкости битума, модификации структуры необходимо оценить эффект структурирования наполнителя в битумном вяжущем. Для этой цели исследовано влияние фазовых и размерных параметров мелкодисперсных порошкообразных наполнителей на реологические характеристики битумных мастик (битумно-наполнительный состав). Максимальный эффект

Для этой цели исследовано влияние фазовых и размерных параметров мелкодисперсных порошкообразных наполнителей на реологические характеристики битумных мастик (битумно-наполнительный состав). Максимальный эффект

на свойства битума наблюдается у таких наполнителей, как каолин и мел. Эти два наполнителя

имеют самую высокую удельную поверхность (SSA) и самое высокое содержание пустот. Таким образом, они способны поглощать

более высокого содержания битума по сравнению снаполнители с более низкими значениями SSA и пустотного содержимого. Вариации значений Delta Ring и Ball для мастик на основе каолина и мела при 83 ° С и

24 ° С соответственно значительны по сравнению с другими составами (до 8–10 ° С).

можно связать со структурирующим эффектом при высоких температурах. Существенное изменение физических и механических свойств битума может произойти, когда применение каолина связано с тонкими чешуйками

его частиц.Исследование реологических характеристик битумных мастик методом динамического сдвига

remoter при высоких температурах демонстрирует более низкие значения комплексного модуля для битумных мастик

, содержащих известняковые и песчаные наполнители со средней и высокой дисперсностью, по сравнению с мелом-

и на основе каолина. аналоги.

аналоги.

1. Введение

Наполнители, добавляемые в асфальтобетон, представляют собой мелкодисперсные порошки, полученные путем измельчения горных пород или

порошкообразных промышленных побочных продуктов.Они используются в качестве модификатора битума для увеличения вязкости вяжущего

(т.е. структурирующего эффекта), а также для расширения диапазона рабочих температур. Образовавшаяся структурированная дисперсная система

действует как связующий компонент в битумном бетоне. Это приводит к снижению

деформации ползучести (пластической текучести) и увеличению примеси битума. Принято считать, что структурирующая способность наполнителя

связана с высокоразвитой поверхностью.

Однако следует отметить, что не все дисперсные материалы одинаково влияют на битум из-за

следующих причин: минеральный и химический состав, дисперсность, форма частиц и поверхностная реакционная способность

из них. Эти параметры взаимосвязаны, поэтому трудно определить конкретное влияние каждого параметра

на общий структурирующий эффект материалов на основе асфальта.

Степень структурирования органического связующего, содержащего наполнитель, связана с распределением частиц в массе

i.е. плотность упаковки. Также этот параметр может определяться гранулометрическим составом, т.е. дисперсностью наполнителя

, а также формой частиц [1, 2]. В случае мультимодального распределения частиц – это количество межчастичных контактов

, плотность их упаковки и прочность системы [3].

Лабораторное исследование свойств модифицированной асфальтовой мастики на основе диатомита и базальтового волокна

Чтобы улучшить характеристики асфальтовой мастики, некоторые исследователи добавили диатомит или базальтовое волокно в качестве модификатора к асфальтовой мастике, и результаты показывают улучшены некоторые свойства асфальтовой мастики.Не сообщалось об одновременном добавлении диатомита и базальтового волокна, двух видов модификатора, смешанной асфальтовой мастики; В этой статье были подготовлены тринадцать групп модифицированных составом диатомита и базальтового волокна (DBFCMAM) асфальтовой мастики с различным содержанием для изучения характеристик. Испытания точки размягчения, проникновения конуса, вязкости и DSR были проведены для оценки высокотемпературных характеристик DBFCMAM, тогда как испытания на пластичность по усилию и BBR были использованы в исследовании низкотемпературных характеристик DBFCMAM.Результаты показали, что высокотемпературные характеристики DBFCMAM были увеличены; кроме того, низкотемпературные характеристики DBFCMAM улучшены диатомитом и базальтовым волокном в соответствии с результатами испытания на силовую пластичность; однако вывод данных испытаний BBR несовместим с испытанием на пластичность по усилию. Таким образом, высокотемпературные и низкотемпературные свойства DBFCMAM были улучшены.

Испытания точки размягчения, проникновения конуса, вязкости и DSR были проведены для оценки высокотемпературных характеристик DBFCMAM, тогда как испытания на пластичность по усилию и BBR были использованы в исследовании низкотемпературных характеристик DBFCMAM.Результаты показали, что высокотемпературные характеристики DBFCMAM были увеличены; кроме того, низкотемпературные характеристики DBFCMAM улучшены диатомитом и базальтовым волокном в соответствии с результатами испытания на силовую пластичность; однако вывод данных испытаний BBR несовместим с испытанием на пластичность по усилию. Таким образом, высокотемпературные и низкотемпературные свойства DBFCMAM были улучшены.

1. Введение

По сравнению с цементобетонным покрытием, асфальтовое покрытие имеет преимущества низкой стоимости, низкого уровня шума, безопасности и комфортного вождения, а также вторичного использования.Поэтому асфальтовая смесь широко применяется в дорожном строительстве. Примерно 90% дорог в Китае построено из асфальтобетонных смесей [1, 2]. Асфальтовая мастика – важная составляющая асфальтобетонной смеси. Соответствующая производительность напрямую влияет на характеристики асфальтовой смеси [3, 4]. Асфальт – это типичный вязкоупругий материал, который характеризуется текучестью при высокой температуре и хрупким твердым состоянием при низкой температуре. Это вызывает образование колей и трещин на асфальтовом покрытии [5].Модифицированный асфальт используется для улучшения свойств при высоких и низких температурах и сопротивления усталости. Это важное средство для продления срока службы асфальтового покрытия. В настоящее время обычный модификатор асфальта можно разделить на полимер-модифицированный материал и неорганический модифицированный материал [6–14]. За счет использования неорганических модифицированных материалов, таких как диатомит и базальтовое волокно, в качестве модификатора, можно было бы не только улучшить характеристики асфальта, но также можно было бы избежать загрязнения окружающей среды полимерным модификатором.

Асфальтовая мастика – важная составляющая асфальтобетонной смеси. Соответствующая производительность напрямую влияет на характеристики асфальтовой смеси [3, 4]. Асфальт – это типичный вязкоупругий материал, который характеризуется текучестью при высокой температуре и хрупким твердым состоянием при низкой температуре. Это вызывает образование колей и трещин на асфальтовом покрытии [5].Модифицированный асфальт используется для улучшения свойств при высоких и низких температурах и сопротивления усталости. Это важное средство для продления срока службы асфальтового покрытия. В настоящее время обычный модификатор асфальта можно разделить на полимер-модифицированный материал и неорганический модифицированный материал [6–14]. За счет использования неорганических модифицированных материалов, таких как диатомит и базальтовое волокно, в качестве модификатора, можно было бы не только улучшить характеристики асфальта, но также можно было бы избежать загрязнения окружающей среды полимерным модификатором. Поэтому исследователи постепенно обращают внимание на использование неорганических модифицированных материалов [15–26].

Поэтому исследователи постепенно обращают внимание на использование неорганических модифицированных материалов [15–26].