Монтаж труб ППУ.Монтаж труб в ППУ изоляции с полиэтиленовой (ПЭ) оболочкой. -Монтаж -Справочник

Инструкция по монтажу муфтовых соединений на стыках труб с ППУ изоляцией в ПЭ оболочке (трубы ППУ-ПЭ)

Подготовительные работы к монтажу

Муфта соединительная устанавливается на трубу ППУ в ПЭ оболочке перед сваркой стыкового соединения стальных труб теплотрассы. Упаковочная пленка не должна сниматься вплоть до начала процесса изоляции стыка ! Обязательно проверить, чтобы маркировка используемой муфты соответствовала диаметру оболочки изолируемого трубопровода. Концы стальных труб свободные от пенополиуретановой изоляции в стыковом месте должны составлять в сумме:

- не более 300 мм для стальных труб ППУ-ПЭ с диаметром от 57 мм до 273 мм;

- не более 500 мм для стальных труб ППУ-ПЭ с диаметром свыше 273 мм.

Необходимые условия проведения работ

К изоляции стыков необходимо приступать только после технического освидетельствования сварных швов труб стальных. Работы должны производиться при температуре воздуха не ниже -10 С0, а также при наличии специальных технологических приямков не менее 1,4 м (0,7 м в каждую сторону от стыка) и глубиной 400 мм.

Во время выпадения осадков работы по монтажу производятся только под временным укрытием, которое полностью исключает попадание влаги на монтируемые элементы.

При монтаже теплотрассы из труб ППУ-ПЭ, которая оборудована системой оперативного дистанционного контроля состояния изоляции (СОДК), нужно непосредственно перед началом работ по изоляции стыка соединить сигнальные проводники, затем провести соответствующие измерения (сопротивления изоляции, целостности проводников). Работы по соединению сигнальных проводников на стыках выполняются с помощью комплекта «МРК-05».

Технология термоусадки соединительной муфты

Тщательно очистить зону стыка от пыли, грязи и влаги. Внешняя полиэтиленовая оболочка трубы чистится на расстояние, которого будет достаточно для перемещения монтируемой муфты по очищенной поверхности, но не менее длины самой муфты. Саму стальную трубу надо чистить кордщеткой до появления металлического блеска.

На торцах труб необходимо удалить слой пенополиуретановой теплоизоляции на глубину 15-20 мм. В случае намокании теплоизоляции ППУ на торцах стальных труб, удаляется вся увлажненная изоляция.

С обеих сторон стыка трубную П/Э оболочку на расстояние 150-200 мм, обязательно обезжирить растворителем, потом тщательно зачистить наждачной бумагой, затем повторно обработать растворителем.

Используя обычную рулетку, отцентровать положение муфты относительно оси стыка, затем нанести маркером риски (использовать мел для разметки запрещено), которые должны соответствовать предполагаемым торцам муфты. При этом ранее подготовленные поверхности оболочек с обеих сторон должны на 20-50 мм выходить за габариты муфты.

Далее подготовленные поверхности ПЭ оболочек с обеих сторон от стыка прогреть мягким пламенем до температуры 120°С , с помощью пропановой горелки. После прогревания на теплую поверхность внешних оболочек по периметру наклеить специализированную адгезивную ленту, армирующим слоем наружу, с соблюдением следующих условий: нахлест на риски 5-10 мм, нахлест адгезива в месте соединения 10-30 мм.

Распаковать применяемую муфту таким образом, чтобы наружная поверхность упаковочной пленки находилась на полиэтиленовой оболочке трубы, но вне зоны ранее подготовленных и очищенных поверхностей оболочек, а перемещение самой муфты могло происходить по чистой внутренней поверхности упаковки.

После остывания адгезива, необходимо надвинуть муфту на стык, расположив ее в соответствии с нанесенными ранее рисками. Надо следить, чтобы внутренняя поверхность надеваемой муфты была сухой и чистой. При несоблюдении данного условия места усадки муфты с обоих торцов муфты по 150 мм необходимо обезжирить, затем зачистить наждачной бумагой и еще раз обезжирить. Нельзя допускать попадание на поверхность адгезивной ленты пыли, грязи и влаги.

Муфты, имеющие диаметр более 400 мм, нужно отцентровать при помощи клиньев добиваясь при этом равного расстояния между ПЭ оболочкой и муфтой по верхнему и нижнему срезу.

На расстоянии 150 мм от торцов муфты сверху надо просверлить два отверстия D = 25мм. Для муфт, имеющих диаметр менее 315 мм можно сверлить одно отверстие по центру.

Усадить края муфты. Для того чтобы не повредить используемую муфту, прогревать её следует круговыми непрерывными движениями равномерно по окружности муфты, при этом пламя пропановой горелки, должно быть мягким желтого цвета. Нагрев необходимо проводить до тех пор, пока поверхность края муфты не станет мягкой на ощупь (проверку твердости поверхности края муфты обязательно проводить в перчатках). После того как, нагреваемый край муфты размягчился, нужно приостановить прогрев и перейти непосредственно к усадке другого края муфты (нельзя допускать усадку пятнами и перегрев муфты и оболочки). Таким образом, переходя с одного края муфты на другой, постепенно, добиться полной усадки.

При термоусадке муфт, имеющих диаметры более 400 мм клинья удаляются после уменьшения зазора между муфтой и ПЭ оболочкой до 5-7 мм в нижней ее части. После удаления клиньев процесс прогрева муфты надо продолжать. После завершении усадки края муфты примут форму оболочки, и из-под них должен выступить адгезив. Если муфты имеют толщину стенки более 7 мм, то при их при усадке необходим дополнительный прогрев мест усадки в течение 15 минут (поддержание температуры 120°С). При этом должно контролироваться плотное прилегание поверхностей, без смятия и задиров краев муфты.

После остывания монтируемой муфты до 60 °С, нужно провести повторный прогрев. После завершения усадки муфта, будет иметь бочкообразную форму.

Для муфт, которые имеют диаметры 400мм и более, после усадки края муфты необходимо стягивать бандажными ремнями, имеющими ширину не менее 50 мм, при этом температура муфты должна быть не менее 110 °С. Ремни снимаются после остывания муфты иполиэтиленовой оболочки до +40 °С.

Контроль герметичности муфтового соединения производится опрессовкой, после остывания муфты до температуры 40°С. В просверленные отверстия вставляются специальное устройство для опрессовки, через него прямо в муфту накачивается воздух под давлением 0,3 бар. Муфта должна выдерживаться под испытательным давлением в течение 5 минут.

В случае падения давления, нужно с помощью опрыскивателя нанести мыльный раствор по периметрам стыков муфта-оболочка. Дефектные места определяются по образовавшимся пузырькам мыльного раствора. В случае их обнаружения дефектные места необходимо повторно прогреть мягким пламенем пропановой горелки и повторить испытания. При достижении удовлетворительного результата испытания, из отверстий можно извлечь устройство для опрессовки.

Работы по теплоизоляции стыка

В чистую емкость надо положить необходимое по объему заливаемого стыка количество компонентов А и В, в соответствии с пропорциями по технологическим инструкциям фирм-поставщиков. Затем тщательно перемешать все компоненты, с использованием дрели со специальной насадкой-мешалкой.

После перемешивания, через отверстия залить в стык смесь готовых компонентов ППУ. После заливки плотно закрыть отверстия дренажными пробками. В процессе вспенивания незначительное количество пены может вытекать через дренажные отверстия пробок, это будет свидетельствовать о полном заполнении объема стыка.

После затвердения пены нужно удалить дренажные пробки, и очистить поверхность муфты, которая примыкает к заливочным отверстиям от излишков пены, после этого обработать отверстия конической фрезой или другим режущим инструментом.

Особое внимание!

Используемый компонент В относится ко II классу опасности, обладает вредным общетоксичным действием и вызывает раздражение верхних дыхательных путей. При работе с ним необходимо исключить попадание компонента на открытые участки тела. При заливке, надо обязательно находится вне зоны возможного выплеска пены. При работе в закрытых помещениях, надо обеспечить принудительную вентиляцию в зоне ведения работ.

Заварить отверстия полиэтиленовыми (ПЭ) пробками. Для этого необходимо нагреть инструмент для заварки пробок (либо электрический аппарат либо специальное металлическое приспособление) до температуры не более 240 °С , при этом полиэтилен не должен дымиться. Вставить полиэтиленовую пробку во внутренний конус инструмента, наружный конус вставить в заливочное отверстие и, нажимая на пробку с усилием вдавливать инструмент в отверстие муфты. Когда ПЭ пробка углубится на 2 мм в конус, нужно вынуть инструмент и вдавить в отверстие муфты оплавленную пробку. После этого нужно удерживать пробку под давлением в течение 20 секунд.

Соблюдение мер безопасности

- К проведению работ по теплогидроизоляции стыков труб с ППУ изоляцией допускаются лица, изучившие настоящую инструкцию и сдавшие по ней экзамен, прошедшие обучение, инструктаж и проверку знаний по выполнению работ безопасными методами, прошедшие инструктаж по противопожарной безопасности, имеющие допуск к обслуживанию газовых баллонов, при работе электроинструментом имеющие группу по электробезопасности не ниже 2.

- Все работы по монтажу труб ППУ должны осуществляться в полном соответствии с требованиями безопасности согласно СНиП 12-03-99 «Безопасность труда в строительстве», «Правилами пожарной безопасности», «Правилами безопасности в газовом хозяйстве».

- Рабочее место до проведения монтажных работ по соединению труб в пенополиуретановой изоляции в полиэтиленовой оболочке должно быть очищено от горючих материалов. Для защиты конструкций из горючих материалов должны применяться защитные экраны. Место выполнения работ, обязательно должно быть оборудовано средствами пожаротушения.

- Инструмент и приспособления, которые будут использоваться для выполнения монтажных работ должны быть исправны, осматриваться не реже 1 раза в 10 дней, и обязательно непосредственно перед применением.

- Категорически запрещено использовать неисправный инструмент, который не соответствует требованиям безопасности.

- Все работы по заливке пенополиуретана, должны производиться в спецодежде с применением индивидуальных средств защиты, которые включают в себя резиновые перчатки, противогаз марки БКФ или респиратор РУ-60.

- В случае отравлении парами изоционата или продуктами его горения, необходимо немедленно удалить пострадавшего из опасной зоны и отправить его в медицинский пункт для оказания первой квалифицированной медицинской помощи.

- Обязательно надо иметь вблизи рабочего места средства, необходимые для дегазации применяемых химических веществ (5-10%-ный раствор аммиака, 5%-ный раствор соляной кислоты), а также медицинскую аптечку с дополнительными лекарственными средствами : 1,3%-ный раствор поваренной соли, 5%-ный раствор борной кислоты, этиловый спирт, 2%-ный раствор питьевой соды.

- В случае разлива полиизоцианата, сразу же необходимо засыпать его сухим песком или опилками, нейтрализовать 5-10%-ным раствором аммиака (выдержать не менее 2 часов), затем собрать и закопать в землю. Сжигание опилок с полиизоцианатом полностью запрещается.

- При попадании полиизоцианата (компонент В) на кожу человека, пораженное место необходимо сразу протереть тампоном, смоченным в этиловом спирте, потом тщательно промыть чистой водой. В случае поражения больших участков кожного покрова необходимо сразу принять теплый душ с мылом и затем обратиться в медпункт.

- При попадании полиола (компонент А) на кожу человека, пораженное место необходимо немедленно тщательно промыть теплой водой с мылом.

- При попадании брызг полиизоцианата (компонент В) в глаза человеку, необходимо немедленно промыть их 1,3%-ным раствором поваренной соли, затем чистой водой и потом обязательно обратиться в медпункт.

- При попадании полиола (компонент А) в глаза человеку, необходимо немедленно промыть их 1,3%-ным раствором поваренной соли, затем большим количеством чистой воды.

- При попадании полиизоцианата (компонент В) в рот человека, необходимо немедленно тщательно прополоскать рот водой и потом обратиться в медпункт.

- При загрязнении одежды полиизоцианатом (компонент В) нужно снять ее, вынести из помещения , затем подвергнуть загрязненные части одежды дегазации и стирке. Дегазация производится 5-10%-ным раствором аммиака (выдерживают в течение суток) с последующей стиркой в мыльной воде и полосканием в чистой воде.

- При загрязнении одежды полиолом (компонент А) нужно снять ее и выстирать чистящими средствами.

- Полученные отходы производства после проведения монтажных работ, в виде пенополиуретана следует уничтожать путем зарывания их в землю на свалке на глубину не менее 2 метров. При наличии крупных кусков, их желательно перед закапыванием предварительно измельчить.

www.s-k-s.ru

Монтаж трубопроводов

Работы по монтажу труб и соединительных элементов теплопроводов в ППУ изоляции по ГОСТ 30732-2006 имеют свои этапы и правила. Соблюдение технологии хранения, транспортировки, и монтажа предварительно изолированных труб, фасонных соединительных деталей, проведения сварных и вспомогательных работ, работ по монтажу системы ОДК, установке запорной арматуры (шаровых кранов) и компенсационных устройств (сильфонных компенсаторов) , а также изоляции мест сварки при монтаже термоусадочных муфт – все это непосредственно влияет на качество получаемой в итоге теплотрассы с применением труб в ППУ изоляции.

Изложим основные из них, основываясь на нормах СНиП, РД и ГОСТ.

Первый этап работ по монтажу предварительно изолированных пенополиуретаном (ППУ) трубопрвоодов тепловых сетей включает в себя комплекс работ по разработке траншей.

Ширину траншеи при прокладке трубы ППУ по дну при 2-трубной бесканальной прокладке следует принимать согласно СНиП 3.05.03-85 п.2.2 для труб условным диаметром:

до 250 мм – 2d1 + а + 0,6 м;

до 500 мм – 2d1, + а + 0,8 м;

до 1000 мм – 2d1, + а + 1,0 м,

- где d1 – наружный диаметр трубы – оболочки теплоизоляции труб;

- а – расстояние в свету между оболочками теплоизоляции труб, принимается в зависимости от диаметра трубы-оболочки,

- для d1 от 110 до 225 мм – 150 мм;

- от 250 до 800 мм -250 мм,

- более 900 м-350 мм.

При обратной засыпке труб ППУ обязательно устройство над верхом теплоизоляции защитного слоя из песка толщиной не менее 10 см с подбивкой пазух между трубопроводами и основанием и послойным уплотнением, как между трубами, так и между трубами и стенками траншеи.

Дальнейшую засыпку разрешается производить местным грунтом.

При прокладке предварительно изолированных труб ППУ в канале следует руководствоваться прил. В СНиП 41-02-2003. Размеры приямков под сверку и изоляцию стыков труб при бесканальной прокладке следует принимать:

- ширина – 2d1 + а + 1,2 м;

- длина – 1,2 м;

- глубина – 0,7 м.

На дне траншеи следует устраивать песчаную подушку толщиной не менее 10 см. Песок следует применять несвязный, среднекрупнозернистый с размером зерен до 4 мм, не содержащий крупных включений.

Прокладываемые по данной технологии преизолированные трубы ППУ требуют именно песчаной подсыпки для того, чтобы не были повреждены поверхности полиэтиленовой внешней изоляции конструкции теплоизоляции трубопровода по ГОСТ 30732-2006.

Требования безопасности при монтаже.

Организацию и выполнение работ по строительству новых или реконструкции существующих тепловых сетей следует выполнить в соответствии с требованиями СНиП 12-03

При хранении труб ППУ и фасонных изделий на строительных площадках следует соблюдать правила пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004.

Материалы теплоизоляции относят к группе горючих Г4. Запрещается разводить огонь и производить огневые работы в непосредственной близости (не ближе 2 метров) от места складирования труб ППУ и фасонных изделий, хранить рядом с ними горючие и легковоспламеняющиеся жидкости.

Температура воспламенения пенополиуретана 550-600 градусов С. При горении из пенополиуретана выделяется высокотоксичные продукты. В случае возгорания пламя необходимо тушить в изолирующем противогазе.

Второй этап проведения работ – подготовка к монтажу.

Перед укладкой теплоизолированные трубы ППУ, соединительные детали и элементы системы контроля подвергают тщательному осмотру с целью обнаружения трещин, сколов, глубоких надрезов, проколов, вырывов и других механических повреждений полиэтиленовой оболочки теплоизоляции.

Трубы и фитинги в теплоизоляции раскладывают на бровке или дне траншеи с помощью крана или трубоукладчика, мягких «полотенец» или гибких строп.

Опускание в траншею изолированных труб следует производить плавно, без рынков и ударов о стенки и дно каналов и траншей. Перед укладкой труб в траншеи или каналы в обязательном порядке следует проверить целостность проводников-индикаторов системы ОДК и их изолированность от стальной трубы.

Охрана окружающей среды при монтаже.

Меры по охране окружающей среды должны соответствовать требованиям СНиП 3.05.03 СП41-105. Без получения в установленном порядке разрешения не допускается производить работы по строительству тепловой сети.

Третий этап – непосредственные работы по монтажу трубопровода.

Монтаж трубопроводов с теплогидроизоляцией из ППУ производится с соблюдением надзора со стороны представителей проектной организации и заказчика.

Сварку труб следует выполнять при температуре не ниже 0° С, а изоляцию стыков – не ниже 100 С. При атмосферных осадках и более низких температурах (не ниже – 10° С) допускается использовать палатки с местным обогревом.

Монтаж трубопроводов производится, как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи. Торцы теплоизоляции закрываются увлажненной тканью или жесткими экранами.

Сварку стыков труб и контроль сварных соединений трубопроводов следует производить в соответствии с требованиями нормативных документов. При производстве сварочных работ необходимо обеспечить защиту ППУ и гидроизоляционной ПЭ оболочки, а также концов проводов выходящих из ППУ изоляции, от попадания на нее искр.

Четвертый этап работ – испытание труб ППУ и фасонных изделий.

При монтаже труб ППУ (в соответствии с требованиями СНиП 3.05.03, ПБ10-573 и СП 41-105) проводят следующие испытания:

- предварительные испытания на прочность и плотность;

- испытания стыков изоляции труб;

- испытания сигнальной системы ОДК;

- окончательные испытания трубопроводов на прочность и плотность.

Предварительно изолированные трубопроводы, прокладываемые бесканально и в непроходных каналах, подлежат предварительным испытаниям на прочность и герметичность выполняют в процессе производства строительно-монтажных работ.

Предварительные испытания на прочность и герметичность выполняют, как правило, гидравлическим способом.

Предварительные испытания следует производить до установки сильфонных и стартовых компенсаторов, секционирующих задвижек, закрывания каналов и обратной засыпки при бесканальной прокладке.

stk-ppu-format.ru

Прокладка ппу труб. ППУ-изоляция — эффективная теплоизоляция труб: технология, монтаж, оборудование

В ПЭ оболочке (трубы ППУ-ПЭ)

Подготовительные работы к монтажу

Муфта соединительная устанавливается на трубу ППУ в ПЭ оболочке перед сваркой стыкового соединения стальных труб теплотрассы. Упаковочная пленка не должна сниматься вплоть до начала процесса изоляции стыка! Обязательно проверить, чтобы маркировка используемой муфты соответствовала диаметру оболочки изолируемого трубопровода. Концы стальных труб свободные от пенополиуретановой изоляции в стыковом месте должны составлять в сумме:

- не более 300 мм для стальных труб ППУ-ПЭ с диаметром от 57 мм до 273 мм;

- не более 500 мм для стальных труб ППУ-ПЭ с диаметром свыше 273 мм.

Необходимые условия проведения работ

К изоляции стыков необходимо приступать только после технического освидетельствования сварных швов труб стальных. Работы должны производиться при температуре воздуха не ниже -10 С0, а также при наличии специальных технологических приямков не менее 1,4 м (0,7 м в каждую сторону от стыка) и глубиной 400 мм.

Во время выпадения осадков работы по монтажу производятся только под временным укрытием, которое полностью исключает попадание влаги на монтируемые элементы.

При монтаже теплотрассы из , которая оборудована системой оперативного дистанционного контроля состояния изоляции (СОДК), нужно непосредственно перед началом работ по изоляции стыка соединить сигнальные проводники, затем провести соответствующие измерения (сопротивления изоляции, целостности проводников). Работы по соединению сигнальных проводников на стыках выполняются с помощью комплекта «МРК-05».

Технология термоусадки соединительной муфты

Тщательно очистить зону стыка от пыли, грязи и влаги. Внешняя полиэтиленовая оболочка трубы чистится на расстояние, которого будет достаточно для перемещения монтируемой муфты по очищенной поверхности, но не менее длины самой муфты. Саму стальную трубу надо чистить кордщеткой до появления металлического блеска.

На торцах труб необходимо удалить слой пенополиуретановой теплоизоляции на глубину 15-20 мм. В случае намокании теплоизоляции ППУ на торцах стальных труб, удаляется вся увлажненная изоляция.

С обеих сторон стыка трубную П/Э оболочку на расстояние 150-200 мм, обязательно обезжирить растворителем, потом тщательно зачистить наждачной бумагой, затем повторно обработать растворителем.

Используя обычную рулетку, отцентровать положение муфты относительно оси стыка, затем нанести маркером риски (использовать мел для разметки запрещено), которые должны соответствовать предполагаемым торцам муфты. При этом ранее подготовленные поверхности оболочек с обеих сторон должны на 20-50 мм выходить за габариты муфты.

Далее подготовленные поверхности ПЭ оболочек с обеих сторон от стыка прогреть мягким пламенем до температуры 120°С, с по

assz.ru

озоляция труб, технология производства и монтажа

Для подачи воды без потерь температурных показателей используется изоляция из пенополиуретана (ППУ изоляция). Специалисты отмечают, что ППУ изоляция позволяет сократить потери теплопроводности различных труб до 40%.

ППУ трубы получают свой термозащитный слой еще на производстве, чем экономит время для монтажа, а надежность конструкции позволяет облегчить дальнейшее обслуживание.

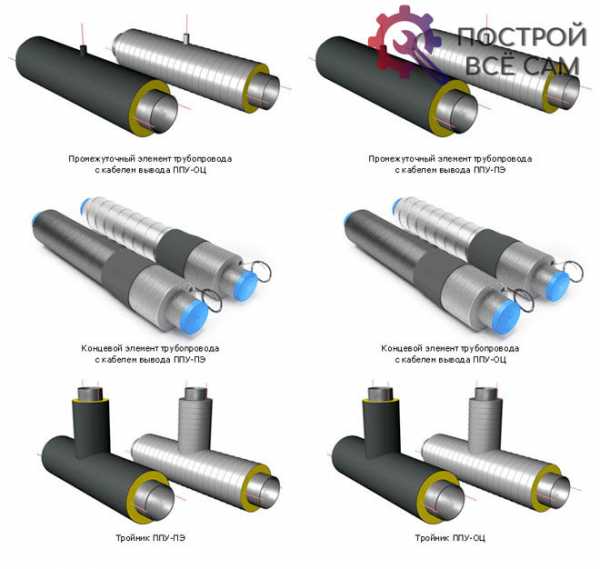

Что такое ППУ трубы

Трубы с ППУ изоляцией – это результат нанесения слоя пенополиуретана на поверхность готовых арматур, с целью улучшения технических характеристик изделия.

В основном трубы, прошедшие заводскую заливку термозащитой, соответствуют требованиям ГОСТа и используются в промышленности (теплопроводы, нефте и газо проводы). Однако изделия с меньшим диаметром могут использоваться для теплопунктов в жилых многоквартирных домах.

Труба ППУ в отличие от своих аналогов, которые не выполняют сохранность тепловой энергии даже при температуре окружающей среды выше 0, являются морозоустойчивым изделием. Это качество позволяет использовать ППУ конструкции вне помещений на открытых местностях, чем облегчает инженерное строение проводов для перемещения нефте и газопродуктов.

Сфера использования ППУ труб очень широка, начиная от конструкций в жилых домах, заканчивая габаритными системами нефтепроизводства.

Сфера использования ППУ труб очень широка, начиная от конструкций в жилых домах, заканчивая габаритными системами нефтепроизводства.Особенности производства и строения

Строение готового изделия с термозащитой из пенополиуретана достаточное простое:

- Внутренний слой – непосредственно медная арматура, другие варианты внутреннего слоя возможны, но редки в использовании.

- Слой изоляции – вспененный полиуретан отличается отличными техническими качествами. Внутри термозащиты в зависимости от технологии производства устанавливают датчики целостности изделия.

- Внешний слой – бывает нескольких видов, в зависимости от места эксплуатации.

При производстве ППУ изоляции используется несколько методов, которые в результате будут оказывать влияние на конечные технико-эксплуатационные показатели:

- применение полуфабриката из пенополиуретана – особенность данного метода заключается в использовании уже готовой скорлупы из ППУ изоляции, которая приклеивается к внешнему слою арматуры;

- заливка ППУ изоляции – происходит непосредственно в процессе создания изделия. Такое изделие отличается лучшими техническими характеристиками и чаще используется специалистами.

Финишным слоем для готовой трубы ППУ может быть:

- покрытие из оцинковки;

- полиэтиленовый каркас.

При выборе внешнего слоя стоит помнить, что оцинковка используется в проходных местах. Если требуется установка в труднодоступных местах лучше воспользоваться изделием с полиэтиленовым внешним слоем.

При выборе внешнего слоя стоит помнить, что оцинковка используется в проходных местах. Если требуется установка в труднодоступных местах лучше воспользоваться изделием с полиэтиленовым внешним слоем.Помимо перечисленных слоев при производстве ППУ трубу снабжают сигнальным кабелем (СОДК), который используется для быстроты проверки целостности трубопровода.

Чем изолируют ППУ трубы

При технологии производства пенополиуретановых изделий используются исключительно экологичные материалы. Можно выделить следующие наиболее часто используемые составляющие:

- изолон 345;

- воратекс CD 100.

Нанесенный защитный слой бывает разных диаметров, в зависимости от нормативов и целей использования будущей ППУ трубы.

Изолировать конструкции лучше сразу при производстве предизолированных труб, так как это позволит избежать мелких ошибок и соответственно улучшить эксплуатационные показатели.

Преимущества пенополиуретановой изоляции

ППУ изоляция по праву занимает первое место среди всех нынешних аналогов. Это результат отличной технологии воплощенной в жизнь из высококачественных материалов.

- основные преимущества;

- отличные технические показатели;

- хороший вариант для постройки нефтепроводов и газопроводов;

- достаточное разнообразие изделий с защитой из пенополиуретана;

- труба в ппу прослужит как минимум на 30 лет дольше;

- хорошая выносливость от физических воздействий извне;

- возможность выбора изделия в зависимости от климатического расположения будущей конструкции;

- существенная экономия финансов, так как пенополиуретановые изделия не требуют в процессе своей эксплуатации постоянного контроля.

Технические характеристики

Теплоизоляция для труб ППУ обладает хорошими техническими и эксплуатационными показателями:

- коррозийная устойчивость;

- механическая прочность до 200 кг/м3;

- максимальная температура эксплуатации 150°С;

- верхний показатель внутреннего давления 1,6 Мпа;

- срок использования – 30 лет.

Технический процесс в результате создает изделие с показателем теплопроводимости 0,032Вт/м*К и максимальной передачей тепла в 4%. Эти показатели позволяют называть стальные ППУ трубы безопасными для окружающих, так как защитный слой конструкции не будет передавать тепло проводимых жидкостей или газов, что позволяет избежать ожогов и перегреваний.

Если выбраны арматуры, при создании которых изоляция собиралась из частей, характеристики конструкции будут ниже, так как скорлупа ППУ конструкции будет не сплошным слоем.

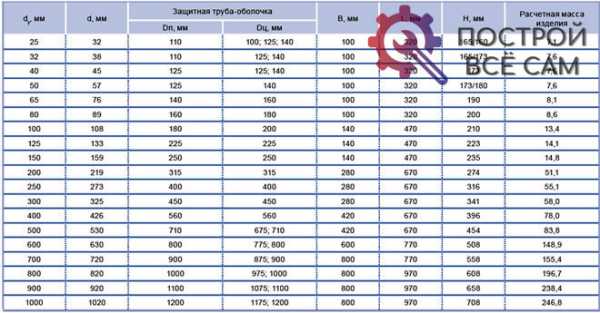

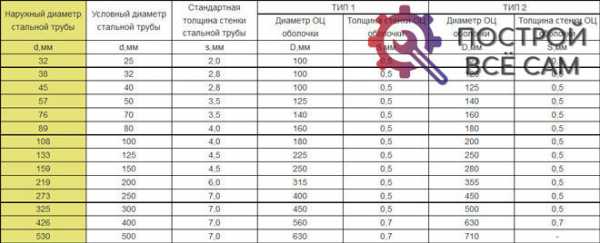

Размеры и диаметры

Размеры и диаметр трубы с изоляцией из пенополиуретана будет напрямую зависеть от внешнего слоя.

Так трубы в ппу с внешним слоем из полиэтилена имеют минимальный диаметр от 100 до 1200 мм, при диаметре наружной стальной арматуры от 32 до 1020 мм.

Размеры конструкций с оцинковкой меньшие, но это не делает этот вид арматур более легкими. Диаметр внутренней стальной или медной арматуры варьируется от 32 до 530 мм, а толщина стенки оцинкованной оболочки от 0,5 до 0,7 мм.

Вес трубы в ппу изоляции

Трубы с ппу изоляцией не отличаются особой легкостью, так как внутренняя составляющая это металлическая арматура, которая первоначально до заливки или сборки уже имеет значительный вес. С тепловой защитой из пенополиуретана конструкция получает дополнительные килограммы.

Тем не менее, масса полиуретановой арматуры с утеплителем напрямую зависит от выбранного диаметра изделия:

Применение этого вида термозащиты обусловлено выгодностью эксплуатации конструкций в промышленных масштабах, по этой причине вес изделий не будет иметь значения.

Особенности монтажа труб с ППУ изоляцией

Монтаж труб с ППУ отличается оперативностью и легкостью проведения. Однако стоит внимательно отнестись к правильности проведения сварки и установки конструкций, чтобы улучшить эффективность и срок службы пенополиуретановой защиты:

- Необходимо проверить целостность отдельного изделия, так как наличие сколов, надрезов и трещин ухудшат эксплуатационные показатели.

- Следующим этапом будет укладка арматуры на дно траншеи или на песчаное основание. При этом стоит внимательно отнестись к поверхности, ведь наличие кирпичей и камней могут повредить поверхность теплоизоляции полипропиленовых конструкций.

- С помощью сварочного аппарата происходит непосредственно сварка деталей будущей конструкции. Стоит обратить внимание, что сварку не проводят при температуре ниже нуля градусов.

- Далее специалист герметизирует открытые участки. Обязательное условие для проведения температура окружающей среды, которая не будет ниже 10 градус. Герметизируют сваренные участки кусками скорлупы из пенополиуретана, которую сначала приклеивают к открытым участкам, а затем накладывают манжет из хомутов и термоскотча для большей прочности получившейся конструкции.

Финишным этапом является проверка работы всей конструкции, если никаких отклонений не выявлено, то все монтажные работы проведены качественно.

Эксплуатация изделий с пенополиуретаном не требует постоянных проверок и дополнительных вложений, поэтому в момента установки конструкции с таким способом термозащиты продемонстрируют отличную теплоизоляцию на протяжении долгого периода времени.

postroivsesam.ru

Монтаж и испытания трубопроводовСтроительство тепловых сетей следует выполнять в соответствии с проектами организации и производства работ, технологическими картами прокладки трубопроводов, а также с учетом общих требований СНиП 305.03-85 «Тепловые сети СНиП 2.04.07 «Тепловые сети» «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденных коллегией Госгортехнадзора России (Постановление № 45 от 18.07.1994 г.), СНиП III «Магистральные трубопроводы» СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы», а также в соответствии с требованиями техники безопасности и противопожарной безопасности.Последовательность операций при строительстве теплотрассы зависит от метода прокладки трубопроводов, указанного в проекте, и включает следующие типовые операции:

Организационно-техническая подготовка к строительству тепловых сетей должна осуществляться в соответствии с требованиями СНиП 3.01 .01 -85. Подготовка к монтажуПеред укладкой теплоизолированные трубы, соединительные детали и элементы подвергают тщательному осмотру с целью обнаружения трещин, сколов, глубоких надрезов, проколов и других механических повреждений полиэтиленовой оболочки и теплоизоляции. При обнаружении трещин в оболочке, глубоких надрезов их заделывают путем экструзионной сварки или путем наложения кольцевых заплаток из термоусаживаемой ленты.Трубы и фасонные детали раскладывают на бровке или дне траншеи с помощью крана или трубоукладчика таким образом, чтобы провода системы ОДК располагались в горизонтальной плоскости. Опускание в траншею изолированных труб следует производить плавно, без рынков и ударов о стенки и дно каналов и траншей. Перед укладкой труб в траншею в обязательном порядке следует проверить целостность проводников-индикаторов системы ОДК и замерить сопротивление между ними и металлической трубой. Теплопроводы, укладываемые на песчаное основание, не должны опираться на камни, кирпичи и другие твердые включения, которые следует удалить, а образовавшиеся углубления засыпать песком. Монтаж трубопроводовМонтаж трубопроводов производится, как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи.Монтаж теплопроводов с теплогидроизоляцией из ППУ в полиэтиленовой оболочке производится при температуре наружного воздуха не ниже минус — 15°С. Резку стальных труб (в случае необходимости) производят газорезкой, при этом теплоизоляция снимается механизированным ручным инструментом на участке длиной 400 мм (по 200 мм с каждой стороны), а торцы теплоизоляции в ходе резки закрываются увлажненной тканью или жесткими экранами. Сварку стыков труб и контроль сварных соединений трубопроводов следует производить в соответствии с требованиями СНиП 3.05.03-85. При производстве сварочных работ необходимо обеспечить защиту пенополиуретана и гидроизоляционной оболочки, а также концов проводов, выходящих из изоляции, от попадания на них искр. |

www.dontes.ru

Монтаж труб ППУ и фасонных изделий

Разработка траншей при монтаже трубопроводов в ППУ

Ширину траншеи по дну при 2-трубной бесканальной прокладке трубы ППУ следует принимать согласно СНиП 3.05.03-85 п.2.2 для труб условным диаметром:

до 250 мм – 2d1 + а + 0,6 м;

до 500 мм – 2d1, + а + 0,8 м;

до 1000 м – 2d1, + а + 1,0 м,

(где d1 — наружный диаметр трубы — оболочки теплоизоляции труб; а — расстояние в свету между оболочками теплоизоляции труб, принимается в зависимости от диаметра трубы-оболочки), для d1 от 110 до 225 мм — 150 мм; от 250 до 800мм -250мм, более 900м-350мм.

При прокладке Пи-труб в канале следует руководствоваться прил. В СНиП 41-02-2003. Размеры приямков под сверку и изоляцию стыков труб при бесканальной прокладке следует принимать: Ширина – 2d1 + а + 1,2 м; длина — 1,2 м; глубина — 0,7 м.

На дне траншеи следует устраивать песчаную подушку толщиной не менее 10 см. Песок следует применять несвязный, среднекрупнозернистый с размером зерен до 4 мм, не содержащий крупных включений. На рисунке показано поперечное сечение теплотрассы.

При обратной засыпке труб ППУ обязательно устройство над верхом теплоизоляции защитного слоя из песка толщиной не менее 10 см с подбивкой пазух между трубопроводами и основанием и послойным уплотнением, как между трубами, так и между трубами и стенками траншеи.

Дальнейшую засыпку разрешается производить местным грунтом. Применение уплотнительных механизмов разрешается только после заполнения слоя грунта на песчаную подушку не менее 200мм.

Особое внимание следует обращать на устройство песчаной подушки: она должна быть устроена из песка, а не из песчаного или, тем более, глинистого грунта. Крупные камни в подушке и засыпке могут тормозить температурные перемещения труб и вызвать ее порывы. Тоже может произойти и при заиливании труб глинистым грунтом, если не устроены песчаные подушка и подсыпка Причины этих повреждений легко устанавливаются при вскрытии траншеи.

Требования безопасности при монтаже трубопроводов в ППУ

Организацию и выполнение работ по строительству новых или реконструкции существующих тепловых сетей следует выполнить в соответствии с требованиями СНиП 12-03

К работам по строительству трубопроводов в ППУ допускаются лица, достигшие 18 дет, прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж и инструктаж на рабочем месте по технике безопасности.

При хранении труб ППУ и фасонных изделий на строительных площадках следует соблюдать правила пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004.

Материалы теплоизоляции относят к группе горючих Г4. Запрещается разводить огонь и производить огневые работы в непосредственной близости (не ближе 2м) от места складирования труб ППУ и фасонных изделий, хранить рядом с ними горючие и легковоспламеняющиеся жидкости.

Температура воспламенения пенополиуретана 550-600С. При горении из пенополиуретана выделяется высокотоксичные продукты. В случае возгорания пламя необходимо тушить в изолирующем противогазе. Тушение можно производить любыми средствами пожаротушения, при пожаре в закрытом помещении следует использовать противогазы марки БКФ.

Подготовка к монтажу трубопроводов в ППУ

Перед укладкой теплоизолированные трубы ППУ, соединительные детали и элементы системы контроля подвергают тщательному осмотру с целью обнаружения трещин, сколов, глубоких надрезов, проколов, вырывов и других механических повреждений полиэтиленовой оболочки теплоизоляции. При обнаружении трещин в оболочке, глубоких надрезов их заделывают путем экструзионной сварки или путем наложения термоусаживающих манжет.

Трубы, фасонные детали раскладывают на бровке или дне траншеи с помощью крана или трубоукладчика, мягких «полотенец» или гибких строп.

Опускание в траншею изолированных труб следует производить плавно, без рынков и ударов о стенки и дно каналов и траншей. Перед укладкой труб в траншеи или каналы в обязательном порядке следует проверить целостность проводников-индикаторов системы ОДК и их изолированность от стальной трубы.

Трубопроводы, укладываемые на песчаное основание, не должны опираться на камни, кирпичи и другие твердые включения, которые следует удалить, а образовавшиеся углубления засыпать песком.

До 30% повреждений теплотрасс возникают в период их монтажа из-за нарушения технологии укладки, а значительная часть повреждений имеет место при проведении строительных работ в районе теплотрассы.

Охрана окружающей среды при монтаже трубопроводов в ППУ

Меры по охране окружающей среды должны соответствовать требованиям СНиП 3.05.03 СП41-105.

Без получения в установленном порядке разрешения не допускается производить работы по строительству тепловой сети.

Без согласования не допускается производить разрыв траншеи на расстоянии менее 2м до стволов деревьев и менее 1м до кустарников, а также складирование материалов расстоянии менее 2м метров до стволов деревьев без временных ограждающих устройств вокруг них.

На территории строящейся теплотрассы не допускаются не предусмотренные проектом сведение древосно-кустарной растительности и засыпка грунтом шеек и стволов растущих деревьев и кустарников.

Монтаж трубопроводов в ППУ изоляции

Монтаж трубопроводов с теплогидроизоляцией из ППУ производится с соблюдением надзора со стороны представителей проектной организации и заказчика.

Работы по сварке и герметизации стыков должны выполняться при благоприятных погодных условиях. Сварку труб следует выполнять при температуре не ниже 0° С, а изоляцию стыков — не ниже 100 С. При атмосферных осадках и более низких температурах (не ниже — 10° С) допускается использовать палатки с местным обогревом.

Монтаж трубопроводов производится, как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи. При необходимости резку стальных труб производят газорезкой, при этом теплогидроизоляцию снимают механизированным ручным инструментом на участке длиной 300мм, торцы теплоизоляции закрываются увлажненной тканью или жесткими экранами.

Сварку стыков труб и контроль сварных соединений трубопроводов следует производить в соответствии с требованиями нормативных документов. При производстве сварочных работ необходимо обеспечить защиту ППУ и гидроизоляционной оболочки, а также концов проводов выходящих из изоляции, от попадания на нее искр. Сопряжение бесканальных участков трубопроводов с каналом должно осуществляться путем устройства торцевой стенки с сальниковым уплотнением вокруг изолированных трубопроводов и песчаной обсыпки.

Проход трубопроводов сквозь стенки камер и фундаменты зданий осуществляется с помощью установки специальных резиновых гильз (манжет стенового ввода) и смазочной тесьмы с последующем бетонированием (бетон класса с 2025 в строительной конструкции для стен толщиной до 250 мм применяется одна манжета стенового ввода, а для стен большей толщины — две манжеты и смазочная тесьма).

Конструкции железобетонных щитов неподвижных опор для бесканальной прокладки тепловых сетей должны разрабатываться по индивидуальным чертежам и рассчитываться на необходимое усилие, с учетом свойств местных грунтов.

Монтаж муфт при строительстве трубопроводов в ППУ

Монтаж трубопроводов с теплогидроизоляцией из ППУ производится с соблюдением надзора со стороны представителей проектной организации и заказчика.

Работы по сварке и герметизации стыков должны выполняться при благоприятных погодных условиях. Сварку труб следует выполнять при температуре не ниже 0° С, а изоляцию стыков — не ниже 100 С. При атмосферных осадках и более низких температурах (не ниже — 10° С) допускается использовать палатки с местным обогревом.

Монтаж трубопроводов производится, как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи. При необходимости резку стальных труб производят газорезкой, при этом теплогидроизоляцию снимают механизированным ручным инструментом на участке длиной 300мм, торцы теплоизоляции закрываются увлажненной тканью или жесткими экранами.

Сварку стыков труб и контроль сварных соединений трубопроводов следует производить в соответствии с требованиями нормативных документов. При производстве сварочных работ необходимо обеспечить защиту ППУ и гидроизоляционной оболочки, а также концов проводов выходящих из изоляции, от попадания на нее искр. Сопряжение бесканальных участков трубопроводов с каналом должно осуществляться путем устройства торцевой стенки с сальниковым уплотнением вокруг изолированных трубопроводов и песчаной обсыпки.

Проход трубопроводов сквозь стенки камер и фундаменты зданий осуществляется с помощью установки специальных резиновых гильз (манжет стенового ввода) и смазочной тесьмы с последующем бетонированием (бетон класса с 2025 в строительной конструкции для стен толщиной до 250 мм применяется одна манжета стенового ввода, а для стен большей толщины — две манжеты и смазочная тесьма).

Конструкции железобетонных щитов неподвижных опор для бесканальной прокладки тепловых сетей должны разрабатываться по индивидуальным чертежам и рассчитываться на необходимое усилие, с учетом свойств местных грунтов.

Испытание труб ППУ и фасонных изделий

При монтаже труб ППУ (в соответствии с требованиями СНиП 3.05.03, ПБ10-573 и СП 41-105) проводят следующие испытания:

предварительные испытания на прочность и плотность;

испытания стыков изоляции труб;

испытания сигнальной системы ОДК;

окончательные испытания трубопроводов на прочность и плотность.

ПИ-трубопроводы, прокладываемые бесканально и в непроходных каналах, подлежат предварительным испытаниям на прочность и герметичность выполняют в процессе производства строительно-монтажных работ.

Предварительные испытания следует производить до установки сильфонных и стартовых компенсаторов, секционирующих задвижек, закрывания каналов и обратной засыпки при бесканальной прокладке.

Предварительные испытания на прочность и герметичность выполняют, как правило, гидравлическим способом.

4111 просмотров

aosgk.ru