Монтажная пена в вопросах и ответах

Перейти к Каталогу монтажной пены1. Что такое однокомпонентная полиуретановая пена?

Однокомпонентная полиуретановая пена является полужестким изоляционным материалом, созданным как для неспециалистов так и для профессионалов, выпускаемым в баллонах различного объема.

2. Что составляет химическую основу однокомпонентной полиуретановой пены?

Химическую основу однокомпонентной полиуретановой пены составляет форполимер из Полиола и изоцианата.

3. Что такое форполимер?

Форполимер –это соединение вышеназванных химических элементов, молекулы которых уже начали реагировать друг с другом. Как только реакция полностью завершится, образуется новый материал, называемый полиуретаном.

4. Необходимо ли каким-либо способом способствовать проведению химической реакции?

Да, для правильного затвердевания однокомпонентной полиуретановой пены необходима соответствующая влажность.

5.

После выпуска пены из баллона, свежая пена берет влажность либо из поверхности, на которую она была нанесена, либо из атмосферы.

6. Можно ли как-то способствовать процессу затвердевания пены или ускорить его?

Да, нанося воду, желательно из пульверизатора, можно сократить время затвердевания пены.

7. Сколько воды необходимо для правильного застывания пены?

Количество воды зависит от количества нанесенной пены. Как правило, на 750-ти миллилитровый баллон пены требуется 40 миллилитров воды.

8. Когда необходимо сбрызгивать пену водой?

Рекомендуется наносить воду на поверхность материала, на который будет наноситься пена, а затем и на саму только что выдавленную пену. Большие объемы пены следует наносить слоями, и водой должен сбрызгиваться каждый слой.

9. Необходимо ли ждать затвердевания каждого слоя перед нанесением последующего и нужно ли наносить воду между слоями?

10. Не повлияет ли вода на пену?

Нет. Вода никак не повлияет на пену.

11. Сколько воды нужно наносить на поверхность?

Столько, сколько поверхность могут впитать. На поверхности не должно оставаться воды, так как вода действует на пену как репеллент и препятствует соединению пены с поверхностью.

12. Что происходит, если в атмосфере и на поверхности, на которую наносится пена, недостаточно влажности?

Недостаточная влажность ведет к недостаточному затвердеванию пены, и это может привести к расширению пены впоследствии, даже спустя месяцы после нанесения.

13. Если клиент жалуется на неправильное застывание пены, возможно ли определить, что в момент нанесения влажность была недостаточной?

14. К чему устойчива затвердевшая пена ?

Правильно затвердевшая пена устойчива к влаге – даже соленой воде- вредителям, грызунам и разбавленным кислотам, но она не устойчива к ультрафиолетовым лучам.

15. Означает ли неустойчивость пены к ультрафиолетовым лучам то, что материал нельзя использовать снаружи?

Нет, если застывшую пену покрасить или покрыть строительным раствором или гипсом или другим материалом, пену можно использовать снаружи без каких-либо проблем.

16. Как насчет старения затвердевшей пены?

Застывшая пена устойчива к старению. Пока не известны случаи распада пены даже через 20 лет после нанесения.

17. Можно ли заполнить полиуретановой пеной стыки и щели между изоляционными слоями из полистирола?

Да, однокомпонентную полиуретановую пену можно использовать в этих целях, и пена не будет воздействовать на полистирол.

18. Выделяет ли однокомпонентная полиуретановая пена в затвердевшем виде опасные газы в течение срока службы?

Нет, застывшая однокомпонентная полиуретановая пена не выделяет никаких опасных газов.

19. Что необходимо знать в случае нанесения однокомпонентной u1087 полиуретановой пены на металлические трубы (стальные, медные и т.д.)?

Металлические трубы не должны быть без покрытия, так как возможно, что открытая ячеистая структура в месте соединения пены и металлической поверхности – в результате конденсации, вызванной веществом, пропускаемым по трубе – может ускорить процесс коррозии.

20. Верно ли то, что пена в баллоне имеет ограниченный срок хранения?

Да, пена внутри баллона имеет ограниченный срок хранения из-за химической реакции, которая –хотя и очень медленно – начинается вскоре после того, как баллон заполнили химическими продуктами.

21. Может ли внешнее воздействие повлиять на срок хранения баллона?

Да, если хранить баллон в теплом месте, срок хранения может значительно сократиться – в зависимости от температуры хранения.

22. Может ли низкая температура повлиять на пену?

Да, низкая температура при хранении положительно влияет на срок хранения.

23. Что происходит, если по какой-то причине баллон хранили при температуре ниже нуля в течение какого-то времени?

24. Влияет ли температура ниже +5 0С на хранение или нанесение однокомпонентной полиуретановой пены?

Да, пена, выдавленная из баллона при нормальной температуре (t0С содержимого выше +5 0С ) кремово – желтоватого цвета ровной округлой формы. Пена, выпущенная из баллона при более низкой температуре, выглядит как икра лягушки и имеет очень жесткую структуру с прозрачными ячейками. Затвердевшая пена хрупкая, коричневого цвета.

25. Возможно ли как-то ускорить процесс нагревания?

Да, лучше поставить баллон в теплую воду. Процесс нагревания можно ускорить, встряхивая баллон время от времени.

26. Можно ли ускорить процесс нагревания, подвергнув баллон воздействию высоких температур?

27. Возможно ли взрывание баллона, если с ним обращались правильно?

Нет. Ни при каких условиях. Если баллон правильно хранить, пользоваться и нагревать, то он никогда не взорвется. Аэрозольные баллоны созданы в соответствии с высочайшими производственными стандартами.

28. Соответствуют ли аэрозольные баллоны требованиям по давлению (испытательное давление/ давление взрыва)?

Да, аэрозольные баллоны производятся в Европе в соответствии с Немецкими правилами TRG 300. По этим правилам аэрозоль, используемый для однокомпонентной полиуретановой пены выдерживает тест на давление при 15 бар.

29. Возможно ли определить по взорвавшемуся баллону, был ли он использован неправильно, хранили ли его в несоответствующих условиях или подвергался ли баллон воздействию высокой температуры?

Да, в соответствии с тестами на давление, которые мы проводили по различным причинам (ответственность производителя за качество продукции) можно утверждать, что баллон взрывается при 20-23 бар или выше. Такое давление может быть вызвано пропеллентом в баллоне. В соответствии с законами физики давление газа (газа-вытеснителя) усиливается, если баллон подвержен высокой температуре и ослабевает при низкой температуре. У каждого пропеллента индивидуальные характеристики температуры/ давления. Поэтому по таблице можно узнать соответствующую температуру, при которой давление газа-вытеснителя увеличивается до 20-23 бар.

30. Может ли температура в автомобиле увеличиться до уровня, который может стать критическим или опасным для аэрозоля?

Да, тесты, проведенные Немецким автомобильным клубом некоторое время назад, показали возможность увеличения температуры значительно выше +70 0С в машине обычным солнечным днем в Центральной Европе. Температура внутри баллона может подняться даже выше, особенно за ветровыми стеклами и задними стеклами при угле наклона 45 0С или меньше.

Температура внутри баллона может подняться даже выше, особенно за ветровыми стеклами и задними стеклами при угле наклона 45 0С или меньше.

31. Имеет ли пропеллент в баллоне вредное воздействие на озоновый слой?

Нет, пропеллент в баллоне одобрен по всему миру.

32. Наш конкурент заявляет о большем выходе пены из его баллонов. Если размер баллона и тип пены (монтажная пена для пистолетов) одни и те же, нет практически никакой разницы между выходом пены из баллонов разных производителей. Выход пены зависит от разных аспектов, например от срока хранения баллона и метода тестирования выхода продукта.

33. Как срок хранения баллона может повлиять на выход продукта?

В результате полимеризации, которая начинается вскоре после производства баллона, вязкость форполимера постоянно растет с течением времени. Данный процесс происходит достаточно равномерно на протяжении первых 6-7- месяцев и ускоряется к истечению срока хранения. Как уже говорилось, условия хранения могут положительно или отрицательно влиять на повышение вязкости форполимера.

34. Как вязкость форполимера влияет на выход продукта?

Чем выше вязкость жидкости или полиуретановой пены, тем меньше скорость потока. Вязкий материал не будет расширяться так, как более жидкий. В то время как выход продукта из более старого контейнера уменьшается, ячеистая структура пены становится более мелкопористой, и, следственно, более качественной.

35. Есть ли какой-нибудь фактор, влияющий на выход продукта из баллона в отношении состава?

Да, очень важным фактором в сравнении выхода продукта из баллонов различных производителей является Удельная Масса (УМ) застывшей пены. Чем выше УМ, тем меньше выход из баллона определенного размера и наоборот. Чем выше УМ, тем мельче ячеистая структура. Затвердевшая пена с низкой УМ имеет грубую ячеистую структуру, и, следственно, ее характеристики, такие как прочность на разрыв, прессуемость, прочность на сдвиг и т.д., ниже.

36. Какова Удельная Масса многофункциональной пены?

Удельная Масса многофункциональной пены составляет 17-20 кг на кубический метр.

37. Почему необходимо встряхивать однокомпонентную полиуретановую пену перед использованием?

Пропеллент в однокомпонентной полиуретановой пене используется с тремя различными целями. Во-первых, он действует как растворитель для вязкого форполимера. Во-вторых, он действует как пенообразователь в составе. В- третьих, необходимо вытеснить форполимер из баллона. Через несколько часов после заполнения баллона, впоследствии однородный раствор Изоцианата, Полиола и Пропеллента, начинает разлагаться. Поэтому перед использованием необходимо встряхивать баллон для восстановления однородности раствора.

38. Оказывается ли неблагоприятное воздействие на пену, если баллон перед использованием хорошо не встряхнули?

Да, у пены, выпущенной из баллона, который не встряхнули или встряхнули недостаточно, очень характерный внешний вид. Материал нельзя назвать пеной, он выглядит как лягушачья икра, и видно четкое отсоединение пропеллента (белая водянистая жидкость) от форполимера.

39. Необходимо ли встряхивать баллон во время использования?

Рекомендуется время от времени встряхивать баллон для того, чтобы избежать отсоединения пропеллента от форполимера.

40. Как часто надо встряхивать баллон для получения однородной смеси?

Баллон необходимо встряхнуть минимум 15-20 раз.

41. Я хотел нанести пену из баллона, который я купил на днях, и она вышла из баллона под давлением, намного большим, чем из баллона, которым я пользовался 6 месяцев назад. Вы, должно быть, переполнили баллон. Безопасные пропелленты, используемые в однокомпонентной полиуретановой пене, находятся под особым давлением, которое зависит от температуры. Вид пропеллента, используемый в нашей рецептуре, например, создает давление приблизительно 6.5 бар при температуре 20 0С. Давление растет, если пропеллент подвергается воздействию высокой температуры. Оно, соответственно, падает при низких температурах. Даже если количество препеллента в два раза превышает обычный объем – из-за переполнения баллона – его собственное давление при данных температурах не будет расти.

42. Я не смог полностью использовать весь баллон, купленный вчера, так как в нем не было достаточно пропеллента. Характеристикой пропеллента, который используется в однокомпонентных полиуретановых пенах, является то, что индивидуальное давление при определенной температуре является стабильным и – в отличии от сжатого воздуха, например, – не зависит от заполненного количества. Если мы заполнили герметичный баллон объемом в 1,000 миллилитров 2. 000 миллилитрами сжатого воздуха, давление этого сжатого воздуха будет составлять 2 бар. Допустим, 500 миллилитров этого сжатого воздуха было выпущено их баллона, тогда давление оставшегося воздуха составляет 1,5 бар. Если мы выпустим еще 500 миллилитров из баллона, давление оставшегося сжатого воздуха составит 1 бар и так далее. Другими словами, давление сжатых газов, таких как воздух, азот, кислород и т.п., соотносится с объемом баллона и заполненным объемом. Сжиженные безопасные пропелленты , с другой стороны, не имеют таких характеристик. Их давление остается одинаковым вне зависимости от объема баллона и заполненного содержания.

Их давление остается одинаковым вне зависимости от объема баллона и заполненного содержания.

43. Необходимо ли использовать однокомпонентную полиуретановую пену всю сразу?

Нет, частично использованный баллон можно хранить в течение нескольких недель при соблюдении условий хранения (сухое и прохладное место).

44. Как нужно хранить частично использованный баллон?

Оставить баллон в сухом и прохладном месте с остатками застывшей u1087 пены на штоке клапана. Затвердевшая пена служит пробкой, предохраняющей от возможной утечки пропеллента.

45. Что мне нужно делать с застывшей пеной на штоке клапана, если я хочу снова воспользоваться баллоном?

Вставить штопор в затвердевшую пену до упора. Затем, вытянуть застывшую пену из стержня.

46. Я не смог приступить к работе с баллоном, который был куплен на днях. Я не смог повернуть клапан, как того требует инструкция.

Клапаны, используемые для производства аэрозолей, являются массовой продукцией, и каждый индивидуально проверить не представляется возможным. В зависимости от условий хранения на складах оптовиков или розничных торговцев (т.е. при высокой относительной влажности) со временем влага может проникать в баллон. Из-за того, что влажность действует на форполимер в баллоне как катализатор, на дне штока образуется кольцо застывшего форполимера, между черной резиновой пробкой клапана, который работает как пружина, и штоком. Если кольцо из форполимера все еще маленькое и эластичное, клапан можно активировать, отклонив шток. Если шток невозможно отклонить или на него нельзя нажать вертикально, лучше вернуть баллон в магазин и заменить его. Если сильно активировать клапан, это может привести к бесконтрольной экструзии пены из баллона и вызвать серьезные травмы для пользователя и повреждение имущества.

В зависимости от условий хранения на складах оптовиков или розничных торговцев (т.е. при высокой относительной влажности) со временем влага может проникать в баллон. Из-за того, что влажность действует на форполимер в баллоне как катализатор, на дне штока образуется кольцо застывшего форполимера, между черной резиновой пробкой клапана, который работает как пружина, и штоком. Если кольцо из форполимера все еще маленькое и эластичное, клапан можно активировать, отклонив шток. Если шток невозможно отклонить или на него нельзя нажать вертикально, лучше вернуть баллон в магазин и заменить его. Если сильно активировать клапан, это может привести к бесконтрольной экструзии пены из баллона и вызвать серьезные травмы для пользователя и повреждение имущества.

47. Через 10 минут после окончания работы, пена все еще выходила из переходника. Что я сделал не так?

Вы не сделали ничего неправильного. Форполимер в удлинительной трубке выходит под воздействием влажности атмосферы, и, таким образом, выталкивается из переходника. Вытекания пены можно избежать, сразу после использования, открутив переходник.

Вытекания пены можно избежать, сразу после использования, открутив переходник.

48. Как можно избавиться от пролитой пены?

Брызги и пятна свежей пены можно устранить полиуретановым очистительным средством или специальным растворителем. Затвердевшую пену можно удалить с помощью FOAMCLEAN. FOAMCLEAN – это тиксотропный гель, который размягчает затвердевшую пену, и впоследствии ее можно удалить с поврежденной поверхности.

49. Создает ли пена давление в течение периода расширения, пока она полностью не застынет?

Да, во время периода расширения и до полного застывания, пена создает давление в результате своего расширения. Поэтому рекомендуется заполнять щели, пустоты и дыры приблизительно только на треть.

50. Как насчет излишка застывшей пены на окнах и подобных местах?

Излишек застывшей пены можно легко срезать острым ножом, резаком, пилой или чем-то подобным.

51. Является ли затвердевшая пена водонепроницаемой?

Нет, затвердевшая пена не является полностью водонепроницаемой, особенно в местах среза. Хотя пена имеет закрытую ячеистую структуру, срезанные ячейки образуют пустоты, которые могут впитывать воду.

Хотя пена имеет закрытую ячеистую структуру, срезанные ячейки образуют пустоты, которые могут впитывать воду.

52. Является ли затвердевшая пена термостойкой?

Да, затвердевшая пена является термостойкой к температуре от – 40 0С до +100 0С (длительное время) и от – 40 0С до +130 0С (краткосрочно).

53. Можно ли использовать пену для заполнения полых профилей (ПВХ, Алюминиевые, Стальные и т.п.)?

Заполнять полые профили не рекомендуется, так как по всей длине профиля невозможно обеспечить влажность, необходимую для правильного застывания пены.

54. На какие виды поверхностей/основ можно наносить пену?

Однокомпонентную полиуретановую пену можно наносить на твердые поверхности, за исключением основ как полиэтилен, Тефлон, Силикон, масла и жиры.

55. При какой температуре рекомендуется использование или какая температура является оптимальной для использования однокомпонентной полиуретановой пены?

Для достижения лучших результатов пену нужно использовать при температуре +15 – +25 0С (температура содержимого баллона и окружающего воздуха).

56. Какова степень расширения однокомпонентной полиуретановой пены, покупаемой у вашей компании?

Однокомпонентная полиуретановая пена в аэрозольных баллонах имеет степень расширения, равную приблизительно 150%.

57. Каков уровень u1087 поглощения воды однокомпонентной полиуретановой пены?

Уровень поглощения воды однокомпонентной полиуретановой пены составляет приблизительно 0,3%.

58. Какова сила растяжения однокомпонентной полиуретановой пены?

Уровень растяжения однокомпонентной полиуретановой пены составляет приблизительно 18 Н/см2 (DIN 53455).

59. Есть ли у однокомпонентной полиуретановой пены предел прочности на разрыв?

Да, предел прочности однокомпонентной полиуретановой пены на разрыв составляет приблизительно 20 Н/см2 (DIN 53455).

60. Если по какой-либо причине мы захотим провести апробирование продукта в нашей лаборатории и обменяться результатами тестов с вашим отделом технического обслуживания, какими должны быть условия для проведения тестов для того, чтобы мы смогли сравнить результаты?

Все тесты по техническим данным, указанные в наших листках технической информации, проводились при температуре + 20 0С и относительной влажности, составляющей 60%. Поверхности были хорошо увлажнены.

Поверхности были хорошо увлажнены.

61. Есть ли разница в удельной массе между однокомпонентной полиуретановой пеной, нанесенной в замкнутом пространстве и пеной, заполнившей широкую открытую щель?

Да, удельная масса пены, нанесенной в замкнутом пространстве, значительно выше, чем свободно выпущенной пены. Из-за герметизации щели, ячеистая структура пены становится очень мелкопористой.

62. Продукция вашей компании производится в соответствии с какими-либо международно-признанными программами по проверке качества?

Да, наша компания прошла сертификацию в соответствии со стандартами Международной Организацией по Стандартизации 9001 в 1993 г. Последующая проверка и сертификация были успешно пройдены в августе 1995 г.

63. Почему на рынке представлено так много размеров баллонов однокомпонентной полиуретановой пены?

Однокомпонентная полиуретановая пена доступна на рынке в различных видах. Существует стандартный баллон, которым можно пользоваться в перевернутом положении клапана и переходника. Есть также поршневой баллон, предлагаемый только POLYFOAM LTD, так как мы являемся обладателями патента на такой баллон. Все баллоны, продаваемые в Европе, должны производиться в соответствии с директивой ЕЭС (стандарты заполнения для потребительских товаров). В соответствии с этим распоряжением, аэрозольные баллоны должны быть заполнены минимум на 75% от полного заполнения баллона. В связи с данным распоряжением применяется следующее заполнение:

Есть также поршневой баллон, предлагаемый только POLYFOAM LTD, так как мы являемся обладателями патента на такой баллон. Все баллоны, продаваемые в Европе, должны производиться в соответствии с директивой ЕЭС (стандарты заполнения для потребительских товаров). В соответствии с этим распоряжением, аэрозольные баллоны должны быть заполнены минимум на 75% от полного заполнения баллона. В связи с данным распоряжением применяется следующее заполнение:

Максимальный объем баллона

1’000 мл

800 мл

650 мл

520 мл

405 мл

Заполнение баллона

750 мл

800 мл

500 мл

400 мл

300 мл

Данные стандарты заполнения не применяются в Австралии. Если содержимое аэрозольных баллонов по всему миру заполняется по объему, Австралийские правила требуют заполнения по весу. В отличии от стандартов заполнения перевернутых баллонов, поршневые баллоны заполняются в соответствии с подпунктом инструкции о заполнении потребительских товаров. В соответствии с этим, поршневой баллон считается многокамерным баллоном, и к нему применяются следующие стандарты:

В соответствии с этим, поршневой баллон считается многокамерным баллоном, и к нему применяются следующие стандарты:

Максимальный объем баллона

1’000 мл

800 мл

650 мл

Заполнение баллона

825 мл

560 мл

470 мл

64. Существует ли у однокомпонентной полиуретановой пены, производимой у вас, степень пожарной опасности?

Да, у нашей продукции есть степень пожарной опасности в соответствии со стандартом Немецкого института Стандартизации DIN 4102/часть 1. DIN 4102 определяет в Разделе 1, что все строительные материалы, используемые в высоких зданиях, должны соответствовать “Классификации строительных материалов”. Существует три следующие классификации: Классификация В3 легко воспламеняющиеся Классификация В2 воспламенение обычное Классификация В1 воспламенение незначительное Пена по классификации В1 в данный момент не может быть предоставлена ни одним производителем в мире по техническим причинам.

65. Как можно удалить затвердевшею полиуретановую пену с кожи человека?

Рекомендуется оставлять остатки затвердевшей однокомпонентной пены как есть. Никогда не используйте твердые предметы, такие как пемза. Естественное скопление кожного жира поможет избавиться от пены в течение одного – двух дней.

66. Через пару месяцев после того, как я воспользовался полиуретановой пеной для заполнения щелей в оконных рамах из ПВХ , поверхность рамы частично изменила цвет. Я не покрывал раму перед нанесением пены, но я удалил излишки пены с рамы с помощью полиуретанового очистительного средства.

Полиуретановая пена не выделяет никаких элементов, которые меняют цвет ПВХ или другого поверхностного материала. Возможно, Вы удалили не всю пену с поверхности, и на ней остался очень тонкий слой разбавленного полиуретана. Со временем этот тонкий слой полиуретана обесцветится ультрафиолетовыми лучами, так как продукт не устойчив к ним.

67. Баллоны, которые вы прислали нам в прошлый раз, содержали пену светло-бежевого цвета. Пена, же, которую я использовал сегодня, имеет более сероватый оттенок. Может быть, с продуктом что-то не так?

Пена, же, которую я использовал сегодня, имеет более сероватый оттенок. Может быть, с продуктом что-то не так?

Нет, одной из составляющих частей продукта является Изоцианат, являющийся производным соединением сырой нефти. Сырая нефть поступает на очистительные заводы разных стран по всему миру в различных цветах, и т. д.

68. Проводит ли затвердевшая пена тепло?

Да, теплопроводность продукта составляет 0,04 Вт/мК

69. Каково относительное удлинение при разрыве?

Относительное удлинение при разрыве составляет 30%, измеряется по стандарту DIN 53455.

70. Каков у застывшей пены предел прочности при сдвиге?

Предел прочности при сдвиге по стандарту DIN 53422 составляет 8 Вт/мК

71. Каков у застывшей пены предел прочности при изгибе?

Прочность затвердевшей пены при изгибе составляет 20 Вт/мК. (по стандарту DIN 53423).

72. Какова величина относительного сжатия застывшей пены, есть ли она?

Да, относительное сжатие продукта при 10% сжатии составляет 5 Вт/мК. (по стандарту DIN 53421).

(по стандарту DIN 53421).

73. Почему при использовании стандартного баллона нужно переворачивать его вверх дном?

Фаза паров пропеллента внутри баллона легче, чем форполимера. И потому он поднимается над жидким форполимером. Для правильного нанесения пропеллент должен быть ниже форполимера.

74. Почему поршневой баллон можно держать вертикально?

Пропеллент под плунжером в нижней части баллона выталкивает поршень вверх, и таким образом, вдавливает форполимер в клапан, вне зависимости от того, направлен баллон вверх или вниз.

75. Есть ли другие преимущества поршневого баллона перед стандартным?

Да, выпускная доля поршневого баллона составляет 98%, а остаток форполимера в стандартном баллоне составляет примерно 10-12% содержимого баллона.

76. Каково преимущество баллона, используемого со специальным пистолетом, перед обычным баллоном?

Нанесение пены с помощью пистолета получается более аккуратным и, потому, более экономичным.

77. Каково преимущество пластмассового пистолета перед металлическим?

Легкий вес пластмассового корпуса пистолета позволяет им дольше работать, не уставая.

78. Изнашивается ли пластмассовый пистолет быстрее, чем металлический?

Нет, при условии, что оба пистолета используются с одинаковой рабочей нагрузкой, срок их использования будет одинаковым. Механические детали внутри пластмассового пистолета – некоторые из них имеют тефлоновое покрытие – сделаны по высочайшим промышленным стандартам для того, чтобы сохранить данный прецизионный инструмент в рабочей форме.

79. Был ли у вас опыт определения срока службы пластмассового пистолета?

Да, в нашей лаборатории по контролю качества, где пистолетные баллоны монтажной пены для пистолетов различных партий проверяются несколько раз в день, есть пластмассовые пистолеты, которыми пользуются уже больше года. В отличие от использования на строительных площадках, мы не используем тестируемые баллоны до конца, но снимаем пистолет с баллона после двух – трех распылений. И потому пистолет приходится промывать с помощью очистительного средства после каждого использования. Тем не менее, прокладки в пистолете все равно герметичные и хорошо служат.

И потому пистолет приходится промывать с помощью очистительного средства после каждого использования. Тем не менее, прокладки в пистолете все равно герметичные и хорошо служат.

80. Возможно ли оставить баллон на пистолете, если он не был использован до конца?

Да, мы рекомендуем оставлять баллон на пистолете, пока все содержимое не закончится. Для правильного хранения баллона и пистолета, рекомендуется заблокировать спусковой механизм дозирующим винтом.

81. Как долго можно хранить соединенными баллон и пистолет до очередного использования?

При условии, что дозирующий винт хорошо затянут, баллон с пистолетом можно хранить приблизительно 2-3 недели.

82. Почему струя, получаемая из пистолета, меньше в диаметре, чем капля из углового переходника?

Проходя через ствол пистолета пена еще не расширилась в такой степени, как при выходе из наконечника ствола. Ширина ствола и диаметр наконечника (в сравнении с удлинительной трубкой углового переходника) определяют размер струи.

83. Пистолет, купленный мною недавно, течет в гнезде адаптера пистолета. Это брак?

Нет, оставшаяся пена выходит из клапана при откручивании баллона. Эта пена расширяется в гнезде, и не является следствием протекания пистолета, как Вы подумали. Информация для Вас: Поскольку клапан открывается и закрывается по осевой симметрии (т.е. вертикально), это движение происходит при откручивании (т.е. радиально) баллона от пистолета. Таким образом, два витка резьбы, один, являющийся переходным кольцом баллона, а другой- внутренним кольцом переходника пистолета, остаются сцепленными, пока клапан открыт. Таким образом, в гнездо попадает очень маленькое количество пены.

84. Необходимо ли снимать расширяющуюся пену со стакана переходника, или можно сразу же присоединить новый баллон к пистолету?

Переходник сделан из пластмассы, к которой пена не прилипает. Но все же рекомендуется сразу же вытирать свежую пену очистительным средством. Если с инструментами правильно обращаться, они служат дольше!

85. На пистолете фирмы – вашего конкурента я увидел удлинительную u1090 трубку, прикрепленную к зазубренному кончику пистолета. Есть ли в этом какие-либо преимущества перед пистолетом, который предлагается вами?

На пистолете фирмы – вашего конкурента я увидел удлинительную u1090 трубку, прикрепленную к зазубренному кончику пистолета. Есть ли в этом какие-либо преимущества перед пистолетом, который предлагается вами?

Немедленная остановка потока пены при отпускании механизма является одним из главных преимуществ пистолетного баллона перед стандартным. А после прикрепления удлинительной трубки к пистолету, бесконтрольное вытекание свежей пены будет неизбежным.

86. На что нужно обратить внимание , если придется хранить использованный пистолет в течение какого-то времени?

Отсоедините пустой или частично опустошенный баллон от пистолета и немедленно замените его на баллон с очистительным средством для пистолета. Рекомендуется ослабить давление в корпусе пистолета, легко оттягивая рычаг, отсоединяя баллон ( с пеной или с очистительным средством). Внимание! Под рукой должна быть пустая картонная коробка или что-то подобное для пены или очистительного средства в случае необходимости. Оставьте очистительное средство на пистолете на 2 минуты, чтобы полностью растворить остатки пены внутри корпуса. Потяните рычаг и выпустите раствор пены и растворитель в картонную коробку или что-то подобное. Повторять эту операцию пока не выйдет чистый раствор.

Оставьте очистительное средство на пистолете на 2 минуты, чтобы полностью растворить остатки пены внутри корпуса. Потяните рычаг и выпустите раствор пены и растворитель в картонную коробку или что-то подобное. Повторять эту операцию пока не выйдет чистый раствор.

87. Вы обеспечиваете запасными частями для пистолета?

Нет пистолет нельзя разбирать. Пистолеты, которые не работают должным образом, или изношенные пистолеты заменяются на новые за полцены. Одну из самых чувствительных деталей пистолета, запорный клапан в адаптере, можно присоединить только в производственных условиях с использованием специальных инструментов.

88. К кольцу переходника средства для очистки пистолетов присоединена маленькая красная деталь. Для чего она?

Средство для очистки пистолетов можно использовать под любым углом благодаря специальному клапану баллона. Маленькая красная деталь является головкой , которую можно прикрепить к клапану для удаления свежей пены с пистолета (корпус/адаптер /стакан) и других предметов. Осторожно! Рекомендуется проводить тест в скрытом месте, прежде чем очищать чувствительные предметы, чтобы не повредить им.

Осторожно! Рекомендуется проводить тест в скрытом месте, прежде чем очищать чувствительные предметы, чтобы не повредить им.

89. Нужно ли применять особые меры предосторожности при хранении баллонов с однокомпонентной полиуретановой пеной на складе или в магазинах?

Да, баллоны с однокомпонентной полиуретановой пеной надо хранить в сухом прохладном месте. На складах и во время транспортировки паллеты нельзя складывать друг на друга. Баллоны, отдельные или в картоне, всегда надо хранить клапаном вверх. Хранение в горизонтальном положении приведет к блокировке клапана.

90. Назовите самый эффективный и безопасный метод работы с клапаном?

Самым эффективным способом работы с клапаном является наклонение его соответствующим рычагом углового переходника. В этом случае как минимум 2 из 4 отверстий в штоке клапана открыты для того, чтобы пена выходила с нормальной мощностью потока. Регулируя давление на рычаге, мощность потока легко контролируется. Необходимо всячески избегать операций с клапаном в вертикальном положении, так как скорее всего это приведет к обратному перемещению пояска черной резиновой пробки по пластмассовому стержню. Это приводит к тому, что клапан остается в открытом положении и к бесконтрольному вытеканию пены.

Это приводит к тому, что клапан остается в открытом положении и к бесконтрольному вытеканию пены.

91. Под защитным колпачком клапана баллона, который я купил недавно, была застывшая пена и липкое коричневатое вещество.

Вещество, обнаруженное под защитным колпачком клапана было вытеснено из баллона либо в результате неисправности наполнительной машины на заводе либо из-за сверхвысокого давления на клапан. Это могло случиться, например, во время транспортировки, если на картонную упаковку положили тяжелый груз.

92. Когда я встряхнул баллон, купленный недавно, мне показалось, что содержимое затвердело.

Причиной для этого, по-видимому, стало то, что весь газ вышел из-за дефектного клапана.

93. Почему выход продукта из поршневого баллона выше чем из обычного 750 мл баллона?

Объем содержимого поршневого баллона (825 мл) больше объема в стандартном баллоне (750 мл). Более того, скорость откачки поршневого баллона выше. Пистолет выталкивает форполимер к клапану, и, таким образом, оставляет внутреннюю поверхность баллона совершенно чистой, тогда как в стандартном баллоне значительное количество (10-12%) вязкого форполимера прилипает к внутренним стенкам баллона.

94. Я хотел снова воспользоваться баллоном несколько дней назад, но я так и не добился получения пены.

Видимо, затвердевшие остатки пены в штоке клапана заблокировали систему.

95. Струя пены, полученной из баллона, купленного вчера, очень маленький. Я заметил при встряхивании баллона перед работой, что содержимое показалось довольно твердым.

Очевидно, Вы купили баллон, срок годности которого уже заканчивался.

96. На одной из паллет, полученных от вашей компании вчера, картон был деформирован. Открыв картонную упаковку, мы обнаружили 12 баллонов полностью покрытых затвердевшей пеной. Создалось впечатление, будто все баллоны активировались во время транспортировки. Это проблема, которая может случиться время от времени.

Скорее всего на картон, во время транспортировки, положили тяжелый груз. Давление на баллоны привело в действие один или два клапана.

97. Какова функция клапана в нижней части поршневого баллона?

Через этот клапан пропеллент попадает в пространство под поршнем.

98. После нескольких распылений из пистолетного баллона, выпущенная пена не вышла прямо, но отклонилась в сторону.

Рекомендуется чистить наконечник трубки во время использования, особенно, если работа временно была прервана. Иначе остатки свежей пены на наконечнике застынут и, таким образом, заблокируют маленькое отверстие.

99. Нужно ли уделять особое внимание баллонам полиуретановой пены во время хранения и использования?

Да, все аэрозоли, и баллоны с полиуретановой пеной, в частности, требуют особого внимания во время хранения и использования. Всю существенную информацию, в том числе о медицинской помощи при несчастном случае, можно найти на упаковке каждого баллона.

100. При работе с поршневым баллоном я заметил явное уменьшение потока пены, когда баллон практически заканчивался . Через несколько минут баллон опять стал нормально работать.

Поршень выдавливается вверх, и потому пена выталкивается из баллона из-за разницы атмосферного давления снаружи и внутри баллона, а именно, под поршнем, если клапан открыт. Давление безопасного пропеллента образуется в результате перехода (испарения) из жидкого состояния в газообразное, в зависимости от пропорции объема баллона, в который он заполняется, заполняющегося количества и температуры. Так как поршень движется в баллоне вверх, объем под ним стабильно растет, и, таким образом, требуется непрерывный переход жидкого пропеллента в газ. По законам физики для процесса испарения нужна температура окружающей среды. Этот эффект – используемый в профессиональных холодильных установках- ощущается при падении температуры и приводит к падению давления газа. Для получения постоянной мощности потока, рекомендуется держать поршневой баллон за нижнюю часть во время работы, так как переход сжиженного газа поддерживается обычной температурой тела от руки.

Давление безопасного пропеллента образуется в результате перехода (испарения) из жидкого состояния в газообразное, в зависимости от пропорции объема баллона, в который он заполняется, заполняющегося количества и температуры. Так как поршень движется в баллоне вверх, объем под ним стабильно растет, и, таким образом, требуется непрерывный переход жидкого пропеллента в газ. По законам физики для процесса испарения нужна температура окружающей среды. Этот эффект – используемый в профессиональных холодильных установках- ощущается при падении температуры и приводит к падению давления газа. Для получения постоянной мощности потока, рекомендуется держать поршневой баллон за нижнюю часть во время работы, так как переход сжиженного газа поддерживается обычной температурой тела от руки.

101. Я хотел нанести пену на вертикальную поверхность, но масса выпущенной пены сразу же отпала от поверхности.

Адгезионная прочность свежей пены меньше веса струи пены. И потому свеженанесенная пена стремится упасть с вертикальной поверхности.

102. Я слышал об однокомпонентной полиуретановой пене, срок хранения которой составляет примерно 18-20 месяцев.

Мы предлагаем однокомпонентную полиуретановую пену со сроком хранения, превышающим гарантированные 12 месяцев. Для того, чтобы продлить срок хранения , приходится жертвовать некоторыми важными характеристиками пены, такими как время исчезновения адгезии, время срезания, время застывания. В частности, время застывания намного дольше из- за пониженной пропорции катализаторов в составе, это единственный возможный способ продлить срок хранения.

103. Можно ли использовать однокомпонентную полиуретановую пену для кладки кровельной черепицы?

Да, в странах Южной Европы, таких как Франция, Италия, Испания и т.д. и в США все чаще используется однокомпонентная полиуретановая пена для ремонта кровельной черепицы, так называемой желобчатой черепицы. Филиал нашей компании Фомо Продактс, Инк., Нортон, Огайо, недавно получил одобрение ведущих организаций, а именно прошел Контроль продукции в Майами, округ Дейд (№98 – 1211.01), Классификацию Лаборатории по технике безопасности R 18615 и получил одобрение Юго-Западного Исследовательского Института по кровельным системам класса А.

Монтажная пена – Что такое монтажная пена; Какая бывает; Как работать с монтажной пеной правильно.

Монтажная пена появилась сравнительно недавно, но заняла достойное место в ряду строительных материалов. Сегодня без неё не происходит ни одного ремонта помещений, утепления и шумоизоляции стен, а в особенности замены окон или дверей! На данный момент придумана даже пена для бетонирования*.

Пенополиуретановый герметик, как по-другому называется монтажная пена, применяется для звуко-теплоизоляции, а также для заполнения трещин и швов в самых разных конструкциях. Она монолитизирует швы в момент своего застывания. Пена обладает связывающим эффектом, поэтому её успешно используют для склеивания поверхностей конструкций. При этом материал склеиваемых конструкций может быть совершенно разным. Монтажная пена не впитывает воду в любом её проявлении и обладает нулевой электропроводностью. Существует пена не подвержена возгоранию, слабой горючести, а есть пена которая отлично горит. Эти все нюансы стоит учитывать при выборе данного материала!

При использовании монтажной пены могут возникнуть некоторые осложнения! Обработанный пеной участок конструкции стоит полностью отгородить от попадания солнечных лучей, так как ультрафиолет разрушает пену.

Существует несколько разновидностей строительной пены:

- Летняя пена;

- Зимняя;

- Демисезонная.

*Вся пена делится по температурному режиму применения и степени расширения. Летнюю пену дует безбожно – очень сильно расширяетcя, зимняяМонтажная пена бытовая и профессиональная не имеет, практически, расширения, ну а демисезонная монтажная пена – имеет среднюю степень расширения пенной массы.

По специфике применения монтажная пена делится на профессиональную и бытовую.

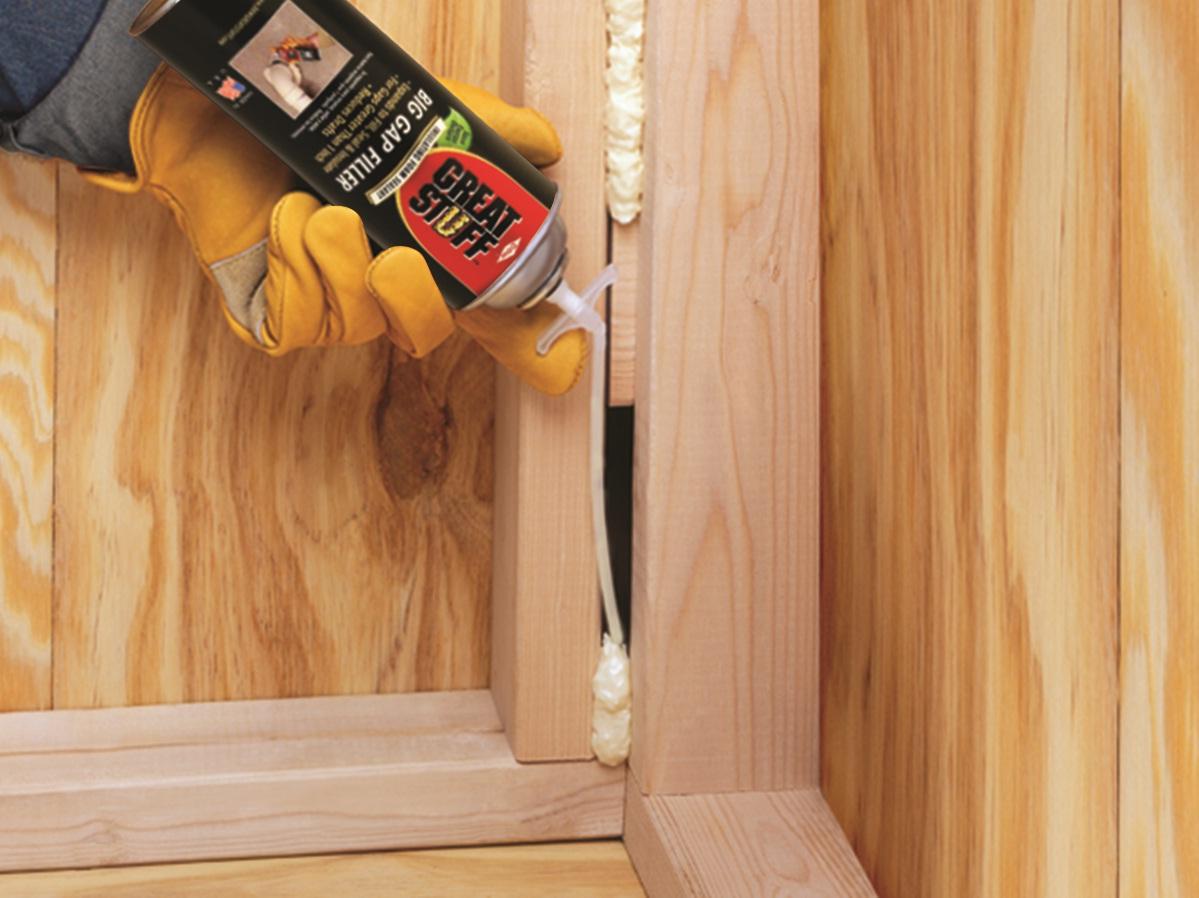

Профессиональная монтажная пена используется при установке оконных или дверных блоков. Для использования данной пены дополнительно требуется пистолет. С помощью этой насадки пена выводится из баллона и направляется в нужное место. Пистолет нужно купить дополнительно.

*Судя из своей практики скажу: – Пистолет более экономно подаёт пену, чем трубка бытовой пены и до конца расходует из баллона пену. Это связано с тем, что давление из баллона выходит более равномерно.

Баллоны с бытовой пеной сразу продаются с трубками-адаптерами, что при единичных работах исключает покупку дорогого монтажного пистолета. Бытовая пена используется для тех же целей что и профессиональная. Как видим на картинке справа, баллоны с пеной ни чем не отличаются.

Как работать с монтажной пеной.

Перед началом работы с монтажной пеной необходимо, обязательно, защитить руки строительными перчатками. После этого снять крышку с баллона и зафиксировать на баллоне пистолет или трубку-адаптер. И уже после этого энергично встряхнуть баллон, чтобы его содержимое хорошо перемешалось, иначе вместо пены на выходе получите смолу.

* По технологии – встряхивание баллона с пеной, нужно проводить на протяжении 3-5 минут.

Поверхность на которую собрались наносить пену стоит смочить водой, это улучшает схватывание пены с поверхностью. Во время работы баллон нужно перевернуть вверх тармашками – дном вверх, потому что сверху находится газ, а пена внизу. Если не перевернуть, пена останется в баллоне, а газ выйдет.

Другие рекомендации по работе с пеной.

- Не рекомендуется заполнять пеной щели шириной более 5 см. Это может деформировать конструкцию.

- Широкие и глубокие щели лучше предварительно заполнить другим материалом.

- Работу нужно начинать с низа конструкции.

- Не следует заполнять трещины более, чем на треть, нужно учитывать, что пена расширится.

- Если приходится работать на морозе, баллон с зимней пеной нужно подогреть в тёплой воде с температурой около 35 градусов.

- При температуре ниже нуля поверхность водой смачивать не нужно. Вода замёрзнет и ожидаемого эффекта не получится.

- Если пена случайно попала на поверхность пола или мебели, следует немедленно её смыть с помощью растворителя. После того как пена затвердеет, оттереть её с поверхностей без ущерба не получится.

- Излишки пены нужно срезать через час. Это можно сделать ножовкой по дереву или строительным ножом. Через 8 часов произойдёт окончательное затвердевание и схватывание с основанием.

* При работе с пеной, придерживайтесь данных советов, каждый из них пройден на практике. Пена надутая в щели более 5 см. может гнуть металл толщиною в 3 мм.

Ну а напоследок, давайте посмотрим интересное видео, в котором при помощи летней монтажной пены утепляют и звукоизолируют стены.

Всесезонная монтажная пена: особенности, правила работы

Всесезонная монтажная пена появилась на строительном рынке относительно недавно. Поэтому она присутствует в ассортименте не всех известных производителей данных продуктов.

Пена является универсальной. Может использоваться для выполнения монтажных работ в любыее сезоны. Температурные условия – от -10 до +30 градусов.

В большинстве случаев универсальная монтажная пена устраивает своими характеристиками потребителей. Ведь в продукте совмещены свойства зимней пены и летней.

Как работать с всесезонной монтажной пеной?

Правила работы с универсальным продуктом такие же, как правила работы с другими пенами («зимними» и «летними»).

1. Оптимальная температура для выполнения монтажных работ – от +5 до +30 градусов. В таких условиях отвердевание пены происходит лучше.

2. Работать с пеной необходимо в перчатках. Если предстоит большой объем работы (например, утепление), то рекомендуется надевать защитный костюм плюс респираторная маска.

3. Размер щели не должен быть меньше одного сантиметра и больше восьми сантиметров. Если полость крупная (больше 8 см), то ее размер уменьшают кусочками кирпича, дерева, пенопласта. Если щелочка менее сантиметра, то для ее заделки берут силиконовые герметики, шпатлевки и т.п.

4. Обрабатываемую строительную поверхность сначала очищают от пыли и грязи, потом смачивают водой из пульверизатора. Если работы ведутся при минусовой температуре, смачивать щель тоже рекомендуется. Зимой более низкая влажность воздуха, потому выход пены меньше и застывает она дольше. Вода не успеет превратиться в лед, пока идет монтаж. Поэтому переживать по данному поводу не стоит.

Идеальная влажность для полимеризации герметика – шестьдесят-восемьдесят процентов.

5. Далее следуют инструкции, нанесенной на баллон. Как правило, производители рекомендуют выдержать пену в теплом помещении не менее суток (если работа ведется при температуре от -10 до +5 градусов). Либо прогреть ее в горячей воде (просто опустить в ведро).

6. Перед нанесением баллон с веществом трясут не менее минуты. Все компоненты пены должны соединиться (в частности, газ и полиуретан) и превратиться в однородную смесь. Пренебрежение этим правилом приводит к раннему выходу газа: пена еще есть в баллончике, а вытолкнуть ее невозможно.

7. Баллоны и с бытовой монтажной пеной, и с профессиональной во время работы должны находиться вверх дном. Периодически аэрозольный баллончик необходимо встряхивать.

8. Щели и полости заполняют на одну треть глубины. Универсальные монтажные пены отличаются небольшим первичным расширением, поэтому их можно использовать для установки хрупких дверных коробок и заделки щелей в деликатных поверхностях.

9. После нанесения пену рекомендуется снова сбрызнуть водой.

10. Через полчаса пена уже увеличится. И можно оценить герметичность и полноту заделки. Если шов получился не до конца заполненным, то полиуретанового герметика можно добавить.

11. Для полного застывания вещества нужно от восьми часов до суток. На срез пена уже готова будет через полтора – три часа.

Выход всесезонной монтажной пены 750 мл (стандартный баллон) – 45 литров. При минусовой температуре эта цифра будет меньше.

Производители всесезонных монтажных пен

Обозначим популярные на российском рынке марки.

Всесезонная монтажная пена «Момент»

Обладает отличной адгезией к большинству поверхностей. Достаточно долговечна. Хорошо ведет себя как в жарких, так и во влажных помещениях.

Указания к применению:

- выдержать в теплой комнате не менее двенадцати часов перед нанесением;

- увлажнять обрабатываемые поверхности;

- заполнять только две третьих объема полости;

- пена увеличивается в объеме в 2-2,5 раза; при минусовой температуре герметик меньше расширяется.

Потребители отмечают высокое качество пены, ее долговечность, экономичный расход, быстрое отвердевание и сцепление с поверхностью. Также говорят о надежности пены (спокойно выдерживает тяжелые окна и двери). Жалуются на то, что встречаются бракованные баллоны с резким специфическим запахом вещества, а также на большое вторичное расширение.

Всесезонная монтажная пена Soudal Comfort

Оборудована специальным запатентованным аппликатором Genius Gun, благодаря которому можно прервать и возобновить работу снова: клапан не заклинит. Отличается точным дозированием и экономным расходом. Температурный диапазон – -10 — +30 градусов.

Пена данной марки отлично подходит для работы на деликатных поверхностях. Она имеет низкое первичное расширение, вторичное – отсутствует.

Выпускается в бытовых и профессиональных баллонах. Хотя потребители советуют пользоваться профессиональной, а не трубчатой пеной. У первой – и производительность выше, и работать с ней проще.

Навигация по записям

Влияние влагопоглощения на физические свойства пенополиуританов с памятью формы

Smart Mater Struct. Авторская рукопись; доступно в PMC 2012 1 августа.

Опубликован в окончательной редакции как:

PMCID: PMC3176498

NIHMSID: NIHMS311079

Ya-Jen Yu

1 Департамент биомедицинской инженерии, Техасский университет A&M , TX, USA

Keith Hearon

1 Департамент биомедицинской инженерии, Техасский университет A&M, Колледж-Стейшн, Техас, США

Thomas S.Wilson

2 Ливерморская национальная лаборатория Лоуренса, Ливермор, Калифорния, США

Дункан Дж. Мейтленд

1 Департамент биомедицинской инженерии, Техасский университет A&M, Колледж-Стейшн, Техас, США

2 Ливерморский национальный университет имени Лоуренса Лаборатория, Ливермор, Калифорния, США

1 Департамент биомедицинской инженерии, Техасский университет A&M, Колледж-Стейшн, Техас, США

2 Ливерморская национальная лаборатория Лоуренса, Ливермор, Калифорния, США

См. Другие цитируемые статьи в PMC опубликованная статья.Abstract

Исследовано влияние влагопоглощения на температуру стеклования ( T г ) и поведение при напряжении / деформации сетчатых пенополиуретанов с памятью формы (SMP). С нашей конечной целью разработки пенополиуретана SMP для использования в среде, контактирующей с кровью, мы исследовали влияние воздействия влаги на физические свойства пенополиуретана. Насколько нам известно, это первое исследование, в котором изучается влияние поглощения влаги при различных уровнях влажности (без погружения и погружение) на физические свойства пенополиуретана SMP.Пены SMP подвергались воздействию различных уровней влажности в течение разного времени, и они показали максимальное водопоглощение 8,0% (по массе) после воздействия 100% относительной влажности в течение 96 часов. Результаты дифференциальной сканирующей калориметрии показали, что водопоглощение значительно снизило T г пены, при этом максимальное водопоглощение сместило T г с 67 ° C до 5 ° C. Образцы, которые были погружены в воду на 96 часов и сразу же подверглись испытанию на растяжение, показали 100% увеличение деформаций разрушения и уменьшение напряжений разрушения на 500%; однако во всех случаях воздействия времени и влажности эффект пластификации был обратимым при помещении образцов, насыщенных влагой, в среду с влажностью 40% на 24 часа.

1. Введение

Полимеры с памятью формы (SMP) – это интеллектуальные материалы, которые могут сохранять метастабильную геометрию или геометрию, а затем приводить в действие первичную геометрию после воздействия такого стимула, как тепло или влажность. Благодаря этой возможности SMP привлекают все большее внимание научного сообщества и предлагаются для многочисленных приложений в различных областях, от аэрокосмической до биомедицинской [1]. Пены SMP представляют особый интерес, потому что они демонстрируют большое объемное расширение при срабатывании [2].Raytheon в настоящее время изучает пеноматериалы SMP для применения в аэрокосмической отрасли, а биомедицинский имплант на основе пенопласта SMP разрабатывается для лечения аневризм [3]. Чистые SMP и пенопласты SMP могут быть изготовлены для реакции на определенные раздражители, такие как тепло [4], свет [5], электрические поля [6], магнитные поля [7] и влажность [8]. В настоящее время термочувствительные SMP получили наибольшее внимание для реализации в приложениях на основе устройств [9].

Традиционные термочувствительные двухформные SMP нагреваются выше температуры перехода, T trans , деформируются и затем охлаждаются ниже T trans для фиксации вторичной геометрии.Вторичная геометрия сохраняется, потому что термодинамические барьеры не позволяют полимерным цепям расслабляться и возвращаться в исходное состояние с более высокой энтропией, которое цепи автоматически принимают во время начальной полимеризации или обработки. T trans может быть температурой стеклования ( T г ), температурой расплава кристаллов ( T m ) или другой температурой перехода [4]. После нагрева выше T trans деформированный SMP возвращается в свое высокоэнтропийное состояние, которое является исходной геометрией.На молекулярном уровне сетевые точки, такие как ковалентные сшивки, кристаллические фазы и переплетения цепей, повышают целостность системы SMP, не позволяя полимерным цепям скользить мимо друг друга, пока полимер нагревается выше T trans [10].

Предыдущие исследования полиуретановых SMP были сосредоточены на синтезе [11–12], структурном моделировании [13], термомеханических характеристиках [14] и влиянии влажности [15]. В частности, Ян исследовал влияние поглощения влаги на температуру стеклования и соответствующее поведение напряженно-деформированного состояния чистых полиуретановых SMP.Исследования Янга показали, что поглощенная вода в полиуретанах делится на две категории: связанная вода и свободная вода. Связанная вода, которая действует как пластификатор, занимая участки водородных связей между межцепочечными карбаматными группами N-H и C = O, значительно снижает T г и, следовательно, значительно изменяет поведение при напряжении и деформации. С другой стороны, свободная вода имеет гораздо меньший пластифицирующий эффект для полиуретанов.

Хотя исследования Янга и другие эффективно охарактеризовали влияние поглощения влаги на термические и термомеханические свойства уретановых SMP [16-17], эти исследования были ограничены чистыми полиуретановыми SMP.Исследования, связанные с воздействием влаги на пенополиуретаны, изучали скорость диффузии влаги и изменения механических свойств [18–19]; однако влияние влагопоглощения на свойства памяти формы пенополиуретана еще предстоит оценить.

В этом исследовании мы оценили влияние поглощения влаги на T г и поведение при напряжении / деформации пенополиуретанов SMP, изготовленных из уретановой композиции SMP, описанной в Wilson 2007 [11].Поглощение влаги при различных температурах и уровнях влажности измеряли с помощью термогравиметрического анализа (ТГА) и анализа массового отношения. Инфракрасная спектроскопия с преобразованием Фурье (FTIR) использовалась для анализа взаимодействий абсорбированной воды с пенополиуретаном. Вызванные влагой эффекты T g были измерены с помощью дифференциальной сканирующей калориметрии (DSC), а влияние поглощения воды на поведение напряжения / деформации и памяти формы пен оценивали с помощью экспериментов по деформации до разрушения и восстановлению свободной деформации.

2. Экспериментальная

2.1. Синтез пенополиуретана и подготовка образцов

Пенополиуретан SMP был приготовлен на основе методики, разработанной доктором Томасом С. Уилсоном из Ливерморской национальной лаборатории им. Лоуренса. Форполимеры были изготовлены из гексаметилендиизоцианата (HDI, 98%, TCI America), N, N, N ‘, N’-тетракис (2-гидроксипропил) этилендиамина (HPED, 98%, TCI America) и триэтаноламина (TEA, 99% , Сигма-Олдрич). Пены были составлены из форполимеров путем добавления следующих поверхностно-активных веществ, катализаторов и вспенивающих агентов в скоростном смесителе Flackteck 150 DAC в течение 15 с при 3400 об / мин: DC-5179 (Air Products), DC-I990 (Air Products), T131 (Air Products), BL-22 (Air Products), деионизированная вода и Enovate (Honeywell Corp.) Для вспенивания было использовано общее отношение NCO / OH 1,05.

После подготовки образца пенополиуретан сушили при 90 ° C в течение 12 часов при давлении 1 торр для удаления остаточной влаги. Затем образцы помещали в климатическую камеру CSZ MCBH-1.2-.33-.33-H / AC при контролируемой температуре 25 ° C и контролируемой влажности 40%, 60% и 80% в течение периодов времени 0,5. ч, 1 ч, 2 ч, 3 ч, 4 ч, 5 ч, 6 ч, 12 ч, 24 ч, 48 ч и 96 ч. Для приготовления образцов при влажности 100% образцы погружали в водяную баню при контрольных температурах 25 ° C или 37 ° C на периоды времени 12, 24, 48 и 96 часов.

2.2. Характеристика

2.2.1. Поглощение влаги

Анализ ТГА использовали для измерения водопоглощения образцов, подвергшихся воздействию различной влажности в течение периодов времени 12, 24, 48 и 96 часов. ТГА проводили на образцах 10–15 мг на термогравиметрическом анализаторе TA Instruments Q80. Образцы ТГА, испытанные в трех экземплярах, нагревали от 30 ° C до 400 ° C со скоростью 10 ° C / мин. Чтобы точно оценить время, необходимое пенам для достижения насыщения влагой при каждом уровне влажности, второй набор образцов пен был подвергнут анализу массового соотношения.Были собраны пять образцов каждого образца, подвергнутые воздействию различных уровней влажности в течение 0,5 ч, 1 ч, 2 ч, 3 ч, 4 ч, 5 ч и 6 ч, и повторно собраны сразу после извлечения из климатической камеры.

2.2.2. Сдвиг температуры стеклования

ДСК эксперименты проводили с использованием дифференциального сканирующего калориметра TA Instruments Q200 от -40 ° C до 80 ° C со скоростью 10 ° C / мин на образцах 5–10 мг для оценки влияния поглощения влаги на T г . Чтобы определить, является ли сдвиг T g обратимым, образцы, которые подвергались воздействию различных уровней влажности в течение 96 часов, помещали обратно в климатическую камеру при влажности 40% на 1 день, 2 дня и 5 дней, после чего Эксперименты DSC проводили с использованием тех же экспериментальных процедур, которые описаны выше.

2.2.3. Сдвиг инфракрасной полосы

Взаимодействия между абсорбированными молекулами воды и связанными водородом группами N-H и C = O анализировали с использованием спектрометра Bruker Tensor 27 FTIR. Контрольный образец пены, который не подвергался воздействию влаги, был использован в дополнение к увлажненным образцам. Спектры FTIR были получены путем усреднения 150 сканирований с разрешением 4 см -1 и диапазоном волновых чисел от 600 см -1 до 4000 см -1 . Чтобы определить, были ли сдвиги в ИК-спектрах обратимыми, образцы, которые подвергались воздействию различных уровней влажности в течение 96 часов, помещали обратно в климатическую камеру при влажности 40% на 1 день, 2 дня и 5 дней, после чего проводили эксперименты с FTIR. были проведены с теми же экспериментальными процедурами, описанными выше.

2.2.4. Поведение при напряжении / деформации

Эксперименты по деформации до разрушения были проведены на образцах пенополиуретана размером 60 x 15 x 6 мм с использованием универсального тестера на растяжение MTS Insight 30. В соответствии со стандартным методом испытаний свойств пластмасс на растяжение ASTM D638 образцы помещали в эпоксидные блоки и подвергали воздействию различных уровней влажности в течение 96 часов. Затем эти образцы были немедленно подвергнуты экспериментам по деформации до разрушения при постоянной скорости деформации 50 мм / мин при 25 ° C.Чтобы определить, являются ли вызванные влажностью изменения в поведении напряжения-деформации обратимыми, образцы, которые подвергались воздействию различных уровней влажности в течение 96 часов, были помещены обратно в климатическую камеру при влажности 40% на 1 день, после чего были проведены эксперименты по деформации до отказа. запустить с теми же экспериментальными процедурами, описанными выше.

2.2.5. Эффект памяти формы

Эксперименты по восстановлению свободной деформации были проведены на образцах пенополиуретана размером 60 x 15 x 6 мм в универсальном тестере на растяжение MTS Insight 30 с термокамерой.В соответствии со стандартным методом испытаний пенополиуретана ASTM D3574-08 образцы были закреплены на эпоксидных блоках и подвергались воздействию 100% влажности в течение 96 часов (один образец при 25 ° C, а другой при 37 ° C). Затем образцы захватывали в приборе для испытания на растяжение, нагревали до 80 ° C со скоростью 1 ° C / мин и растягивали до 15%, 25% и 35%. Затем деформированные образцы охлаждали до 25 ° C со скоростью 1 ° C / мин для фиксации соответствующих деформаций. Затем для восстановления свободной деформации днища образцов разжимали внутри термокамеры, и образцы нагревали до 80 ° C со скоростью 1 ° C / мин для определения восстанавливаемой деформации, которую измеряли с помощью лазерного экстензометра.Процент извлекаемой деформации или коэффициент извлечения рассчитывается в соответствии с уравнением (1),

Коэффициент извлечения = извлеченная длина / начальная длина × 100

(1)

3. Результаты и обсуждение

3.1. Поглощение влаги

Результаты процентного поглощения влаги, измеренного с помощью ТГА и анализа массового отношения, представлены в и, соответственно. При относительной влажности 40%, 60% и 80% влагопоглощение увеличивалось с увеличением времени воздействия влажности до 6 часов, после чего оно обычно оставалось постоянным.Для образцов, подвергшихся воздействию 100% влажности (т.е. погружению в воду), достижение максимального водопоглощения заняло больше времени. Как показано, максимальное водопоглощение через 96 ч при 25 ° C в среде с относительной влажностью 100% составляло 8%, и это значение существенно не изменилось, когда температура в климатической камере была увеличена до 37 ° C. Однако повышение температуры действительно увеличивало скорость поглощения влаги [20], как показано. Образец 37 ° C достиг максимального водопоглощения через 20 часов, тогда как образец 25 ° C не достиг максимального поглощения воды до 96 часов.Как и ожидалось, уровни влагопоглощения и влагонасыщения зависели от времени воздействия влаги, уровня влажности и температуры. Наши результаты доказывают, что насыщение влагой зависит от уровня влажности окружающей среды: чем выше уровень влажности, тем выше возможное поглощение воды [21].

Влияние времени воздействия влажности на поглощение влаги, измеренное с помощью ТГА.

Влияние времени воздействия влажности на время воздействия влаги, измеренное с помощью анализа массового отношения.

и показывают, что влагопоглощение при погружении в воду отличается от водопоглощения без погружения. Несмотря на то, что климатическая камера обеспечивает 100% влажность, поглощение 100% влажности не эквивалентно погружению в воду. Наши результаты согласуются с данными Loos et al., Которые показали, что различное воздействие окружающей среды влияет на поведение поглощения воды [22].

3.2. Сдвиг температуры стеклования

Температуры стеклования всех образцов снизились при абсорбции влаги, как показано на рис.Через 12 часов пены T г обычно выходили на плато. Максимальное смещение T г произошло для пен со 100% влажностью (как 25 ° C, так и 37 ° C), где T г упало с 67 ° C до 5 ° C через 96 часов. Воздействие влаги на T г было обратимым, как показано на. Образцы, которые подвергались воздействию влажности в течение 96 часов, а затем помещались в климатическую камеру с влажностью 40%, демонстрировали значительную потерю влаги через 1 день.Поглощенная влага для всех образцов была примерно одинаковой через сутки (2,2%). Это значение 2,2% соответствует начальному значению поглощенной влаги для пеноматериала, подвергающегося воздействию относительной влажности 40%, которое нанесено на график. Эта потеря влаги сопровождалась увеличением T г : после помещения в климатическую камеру с влажностью 40% на один день значения T г для всех образцов увеличились примерно до того же значения: 42 ° C, значение T г для исходной пены, подвергшейся воздействию влажности 40%, которое нанесено на график.

Эффект влагопоглощения Т г .

Влияние контролируемой влажности на обратимое T г .

3.3. Сдвиг инфракрасной полосы

Контрольный образец пены, который не подвергался воздействию влаги, показал пик интенсивности растяжения связующего N-H при 3307 см -1 . Как показано, пики интенсивности растяжения связи N-H смещались как в сторону более высоких волновых чисел, так и в сторону большей интенсивности с увеличением поглощения влаги, при этом образцы со 100% влажностью демонстрировали пики интенсивности растяжения N-H при приблизительно 3332 см -1 .показывает влияние поглощенной влаги на пики интенсивности растяжения карбамата и мочевины C = O, которые возникают при 1687 см, -1, и 1647 см, -1, , соответственно. Хотя повышенное содержание воды привело к увеличению интенсивности соответствующих пиков C = O, наблюдаемых сдвигов волнового числа не произошло.

FTIR-спектры области растяжения N-H пенополиуретана с различными уровнями водопоглощения.

FTIR-спектры области растяжения C = O пенополиуретана с различными уровнями водопоглощения.

В не содержащем влаги пенополиуретане водородная связь возникает между карбаматными группами N-H и C = O. После поглощения влаги водороды в молекулах воды могут либо образовывать водородные мостики между двумя карбаматными C = O группами, либо занимать места водородных связей в карбаматных N-H группах [23]. Водородные связи, образованные с группами N-H, вызывают увеличение интенсивности инфракрасных полос N-H и переход к более высоким волновым числам. Такое поведение проявляется в ИК-спектрах наших пенополиуретанов SMP.Напротив, водородные связи, образованные с группами C = O, вызывают увеличение интенсивности инфракрасных полос C = O и смещение к более низким волновым числам [24]. Хотя наши пены демонстрируют повышенную интенсивность пиков карбамата C = O с увеличением поглощения влаги, заметного сдвига волнового числа не наблюдалось.

Одно из возможных объяснений такого поведения заключается в том, что химическая структура пенополиуретана, охарактеризованная в этой работе, значительно отличается от таковой других уретанов: нет традиционных твердых и мягких сегментов.Кроме того, наш процесс вспенивания включает добавление воды, что приводит к увеличению содержания мочевины и еще большему взаимодействию водородных связей. Пены полностью состоят из диизоцианатов с длиной 6 атомов углерода и низкомолекулярных три- и тетрафункциональных спиртов, поэтому отношение карбаматных и мочевинных связей к общему количеству молекул в полимере намного выше, чем у SMP с олигомерный мягкий сегмент. Поскольку каждая карбаматная связь имеет два участка водородных связей (C = O и N-H; три в случае связей мочевины), наши пены имеют значительно больше участков водородных связей, чем полиуретан, например, с полиэтиленоксидом или мягким сегментом полибутадиена.Уретан и мочевина в этом исследовании могли иметь настолько большое количество связанных карбонилов до поглощения влаги, что даже после максимального поглощения влаги не могло быть заметного изменения волнового числа. Эта теория также может объяснить, почему в нашем ИК-спектре нет явных пиков свободных карбонилов. Поскольку связанные пики карбонила значительно шире, чем пики свободных карбонилов, возможно, что широта и интенсивность пиков связанного карбонила делает невозможным наблюдение пиков свободного карбонила [25–26].

Мы обнаружили, что вызванные влажностью смещения пиков N-H в пике ИК-спектра являются обратимыми. Ян и др. продемонстрировали такую обратимость, отогнав поглощенную влагу путем нагрева образцов полиуретана [8]. Мы продемонстрировали аналогичный эффект, поместив образцы, насыщенные влагой, в среду с более низкой влажностью (влажность 40%). Пики N-H смещаются обратно к 3307 см, -1, , а пики C = O смещаются обратно к более низким интенсивностям после воздействия влажности 40% при 25 ° C (данные не показаны).Хотя кажется, что влага испаряется из наших пен относительно легко (Ян и др. Нагревали чистый полиуретан при разных температурах, чтобы отогнать влагу), это наблюдение не обязательно указывает на то, что в нашем уретане существуют более слабые взаимодействия водородных связей, чем в других уретанах. Пенополиуретан имеет значительно большую площадь поверхности, чем чистые уретановые пленки, поэтому значительное испарение влаги из пен может быть просто результатом увеличения площади поверхности.

3.4. Поведение при напряжении / деформации

Данные испытаний на растяжение для всех образцов представлены в. Результаты деформации до разрушения показали, что поглощенная влага значительно пластифицирует пенополиуретан [27], хотя этот эффект пластификации оказался обратимым. Образцы, которые были подвергнуты воздействию различной влажности, а затем помещены в комнатную температуру на 1 день, показали деформации разрушения порядка 20% и напряжения разрушения порядка 50 кПа. Образцы подвергали воздействию 100% влажности, а затем сразу же испытывали в течение 1 часа, обнаружив деформации разрушения порядка 30–40% и напряжения разрушения порядка 15 кПа.Аналогичные тенденции наблюдались и для значений модуля Юнга. Типичная кривая напряжения-деформации для пенополиуретана показана на рис. представляющие собой молекулы воды, действующие как пластификатор. Эта пластификация увеличивает разрывную деформацию и снижает напряжение разрушения и модуль Юнга. Наблюдаемый эффект пластификации соответствовал результатам исследований Янга по влиянию влаги на поведение при напряжении / деформации чистых полиуретанов.

Типичная кривая растяжения для пенополиуретана в.

(Пена № 1: водопоглощение в течение 96 часов при 37 ° C после испытания; Пена № 2: такой же тестовый запуск через 24 часа при комнатной температуре, приблизительно 20 ° C и относительной влажности 40% на протяжении всего испытания.)

Таблица 1

| Разрывная деформация (%) | Предел прочности на разрыв (кПа) | Модуль упругости (кПа) | |

|---|---|---|---|

| 25 ° C-40% H-96h-24h STP * | 21 ± 7 | 52 ± 11 | 281 ± 117 |

| 25 ° C-60% H-96h-24h STP * | 18 ± 5 | 50 ± 12 | 282 ± 56 |

| 25 ° C-80% H-96ч-24ч STP * | 18 ± 6 | 43 ± 13 | 275 ± 143 |

| 25 ° C-100% H-96ч-24ч STP * | 23 ± 5 | 55 ± 13 | 247 ± 77 |

| 37 ° C-100% H-96h-24h STP * | 21 ± 6 | 43 ± 11 | 226 ± 108 |

| 25 ° C-100% H-96h | 31 ± 1 | 17 ± 1 | 52 ± 2 |

| 37 ° C-100% H-96h | 41 ± 12 | 14 ± 5 | 35 ± 13 |

3.5. Эффект памяти формы

Результаты восстановления свободной деформации образцов, подвергшихся воздействию 100% влажности при 37 ° C в течение 96 часов, представлены в. Для штаммов 15% и 25% наблюдаемый коэффициент восстановления составлял приблизительно 95%. Для 35% штаммов коэффициент извлечения снизился до 87%. Поскольку пенополиуретаны, охарактеризованные в этой работе, были сильно сшитыми, даже деформации до 35% могли привести к локализованным постоянным деформациям и разрушению ячеек пенопласта [28].

4. Выводы

Водопоглощение полиуретановых пен SMP, охарактеризованных в этой работе, увеличивалось с увеличением времени воздействия влажности, повышенной влажности и повышенной температуры.Максимальное водопоглощение составило 8%, что произошло после выдержки в 100% влажности в течение 96 часов при комнатной температуре и 20 часов при 37 ° C. При влажности менее или равной 80% насыщение влагой наступало через 6 часов.

T г пенополиуретана уменьшилось при поглощении влаги, и максимальный сдвиг с 67 ° C на 5 ° C произошел после 8% поглощения воды. Этот сдвиг T г повлиял на переход от стеклообразного к вязкоупругому поведению, когда пеноматериалы SMP были подвергнуты испытанию на растяжение при 25 ° C.И сдвиги T g , и результирующие изменения механического поведения были обратимыми после помещения пен в среду с влажностью 40% на 24 часа.

Кривая растяжения показывает, что молекулы воды проникают во внутреннюю структуру пенополиуретана, действуя как пластификатор. Молекулы воды образуют водородные связи между группами N-H и C = O, разрывая исходные водородные связи, позволяя полимерным цепям свободно перемещаться и тем самым увеличивая разрывную деформацию и уменьшая напряжение разрушения и модуль Юнга.

Коэффициенты извлечения, приближающиеся к 100% для образцов, деформированных до 25% или менее, демонстрируют, что пенопласты SMP, охарактеризованные в этой работе, потенциально полезны для применений, где необходимо полное восстановление деформации при растяжении.

Благодарности

Мы благодарим Аманду Коннор и Брента Волка за обсуждение и техническую поддержку. Эта работа была поддержана Национальным институтом здравоохранения / Национальным институтом биомедицинской визуализации и биоинженерии, грант R01EB000462 и частично выполнена под эгидой U.S. Министерство энергетики Ливерморской национальной лаборатории им. Лоуренса по контракту DE-AC52-07NA27344.

Ссылки

1. Бель М., Лендлейн А. Полимеры с памятью формы. Mater Today. 2007; 10: 20–28. [Google Scholar] 2. Хуан ВМ, Ли CW, Тео ХП. Термомеханическое поведение пенополиуретана с памятью формы. J Intell Mater Syst Struct. 2006; 17: 753–60. [Google Scholar] 3. Мэйтленд Диджей, Смолл В., Ортега Дж. М., Бакли П. Р., Родригес Дж., Хартман Дж., Уилсон Т. С.. Прототип активируемого лазером устройства из вспененного полимера с эффектом памяти формы для эмболического лечения аневризм.J Biomed Opt. 2007; 12: 030504. [PubMed] [Google Scholar] 4. Лендлейн А., Кельч С. Полимеры с памятью формы. Angew Chem Int Ed. 2002; 41: 2034–57. [PubMed] [Google Scholar] 5. Лендлейн А., Цзян Х., Юнгер О., Лангер Р. Светоиндуцированные полимеры с памятью формы. Природа. 2005; 434: 879–82. [PubMed] [Google Scholar] 6. Саху Н.Г., Юнг Ю.К., Гу Н.С., Чо Дж.В. Проводящие полиуретан-полипиррольные композиты с памятью формы для электроактивного исполнительного механизма. Macromol Mater Eng. 2005; 290: 1049–55. [Google Scholar] 7. Бакли П.Р., Маккинли Г.Х., Уилсон Т.С., Смолл В.Дж., Бенетт В.Дж., Берингер Дж.П., Макелфреш М.В., Мейтленд ди-джей.Индуктивно нагретый полимер с памятью формы для магнитного срабатывания медицинских устройств. IEEE Trans Biomed Eng. 2006; 53: 2075–83. [PubMed] [Google Scholar] 8. Ян Б., Хуанг В. М., Ли Ц., Ли Л. Влияние влаги на термомеханические свойства полиуретанового полимера с памятью формы. Полимер. 2006; 47: 1348–56. [Google Scholar] 9. Смолл У, Сингхал П., Уилсон Т.С., Мейтленд ди-джей. Биомедицинские применения термически активированных полимеров с памятью формы. J Mater Chem. 2010. 20: 3356–66. [Бесплатная статья PMC] [PubMed] [Google Scholar] 10.Бехл М., Раззак М.Ю., Лендлейн А. Многофункциональные полимеры с памятью формы. Adv Mater. 2010; 22: 3388–410. [PubMed] [Google Scholar] 11. Уилсон Т.С., Барингер Дж. П., Херберг Дж. Л., Марион Дж. Э., Райт В. Дж., Эванс К. Л., Мейтленд Д. Д.. Полимеры с памятью формы на основе однородных алифатических уретановых сеток. J Appl Polym Sci. 2007; 106: 540–51. [Google Scholar] 12. Хиерон К., Галл К., Уэр Т, Мейтленд ди-джей, Барингер Дж. П., Уилсон Т. С.. Постполимеризационные сшитые полиуретановые полимеры с памятью формы. J App Poly Sci. 2010; 121: 141–53. [Бесплатная статья PMC] [PubMed] [Google Scholar] 13.Volk BL, Lagoudas DC, Chen YC. Анализ реакции конечной деформации полимеров с памятью формы: II. 1D калибровка и численная реализация термоупругой модели конечной деформации. Smart Mater Struct. 2010; 19: 075006. [Google Scholar] 14. Тобуши Х., Хара Х., Ямада Э., Хаяши С. Термомеханические свойства в тонкой пленке полимера с памятью формы из полиуретанового ряда. Smart Mater Struct. 1996; 5: 483–91. [Google Scholar] 15. Ян Б., Хуанг В. М., Ли К., Ли С. М., Ли Л. О влиянии влаги на полиуретановый полимер с памятью формы.Smart Mater Struct. 2004; 13: 191–5. [Google Scholar] 16. Сюй Б., Хуан В.М., Пей Ю.Т., Чен З.Г., Крафт А., Рубен Р., Де Хоссон Д.Т., Фу Ю. Механические свойства полиуретановых нанокомпозитов с памятью формы, армированных аттапульгитовой глиной. Eur Polym J. 2009; 45: 1904–11. [Google Scholar] 17. Претч Т., Якоб И., Мюллер В. Гидролитическая деградация и функциональная стабильность сегментированного поли (сложного эфира уретана) с памятью формы Polym Degrad Stab. 2009. 94: 61–73. [Google Scholar] 18. Эртель Г. Справочник по полиуретану. Нью-Йорк: Хансер; 1985 г.[Google Scholar] 19. Чжао Д., Литтл Джей Си, Кокс СС. Характеристика пенополиуретана как поглотителя или источника летучих органических соединений в воздухе помещений. J Environ Eng. 2004. 130: 983–89. [Google Scholar] 20. Бассирирад Х., Радин Дж. В., Мацуда К. Температурно-зависимые водные и ионные транспортные свойства корней ячменя и сорго: I. отношение к росту листьев. Plant Physiol. 1991; 97: 426–32. [Бесплатная статья PMC] [PubMed] [Google Scholar] 21. Авилес Ф., Агилар-Монтеро М. Поглощение влаги в композитных сэндвич-конструкциях с пенопластом.Polym Compos. 2010; 31: 714–22. [Google Scholar] 22. Лоос Альфред С., Спрингер Джордж С., Сандерс Барбара А., Тунг Р.В. Влагопоглощение композитов из полиэфирного стекла. J Compos Mater. 1980; 14: 142–54. [Google Scholar] 23. Лим Л.Т., Бритт И.Дж., Тунг М.А. Сорбция и перенос водяного пара в пленке нейлон 6,6. J Appl Polym Sci. 1999. 71: 197–206. [Google Scholar] 24. Йен F-S, Lin L-L, Hong J-L. Взаимодействие водородных связей между связями уретан-уретана и уретан-сложного эфира в жидкокристаллических макромолекулах поли (сложного эфира-уретана).1999; 32: 3068–79. [Google Scholar] 25. Маттиа Дж., Художник П. Сравнение водородных связей и порядка в полиуретане и поли (уретан-мочевине) и их смесях с макромолекулами поли (этиленгликоля). 2007; 40: 1546–54. [Google Scholar] 26. Yilgör E, Burgaz E, Yurtsever E, Yilgör I. Сравнение водородных связей в сополимерах уретана и мочевины на основе полидиметилсилоксана и полиэфира. Полимер. 2000; 41: 849–57. [Google Scholar] 27. Дхакал Х.Н., Чжан З.Й., Ричардсон Мау. Влияние водопоглощения на механические свойства ненасыщенных полиэфирных композитов, армированных пеньковым волокном.Compos Sci Technol. 2007. 67: 1674–83. [Google Scholar] 28. Volk BL, Lagoudas DC, Chen YC, Whitley KS. Анализ реакции конечной деформации полимеров с памятью формы: I. Термомеханические характеристики. Smart Mater Struct. 2010; 19: 075005. [Google Scholar]Полностью вспениваемые водой полиизоцианурат-полиуретановые пены с улучшенными механическими свойствами, приготовленные из водного раствора катализаторов гелеобразования / раздува и тримеризации

Полностью вспененные полиизоцианурат-полиуретановые пены (PIR-PUR) с улучшенными механическими свойствами с использованием водных растворов комплекса металл-аммиак Cu (Am) или Zn (Am) в качестве катализаторов гелеобразования / продувки и раствора октоата калия (KOct) в диэтиленгликоле в качестве катализатора тримеризации.Две каталитические смеси Cu (Am) + KOct и Zn (Am) + KOct были получены в виде гомогенных водных растворов. По сравнению с коммерческой каталитической системой, DMCHA + KOct (DMCHA = N, N-диметилциклогексиламин), Cu (Am) и Zn (Am) легче смешиваются с раствором KOct и водой, чем DMCHA. Это улучшение смешиваемости привело к тому, что Cu (Am) + KOct и Zn (Am) + KOct показали более высокую каталитическую реакционную способность в реакциях пены PIR-PUR, чем DMCHA + KOct. Все полученные пены PIR-PUR показали самозатухающие свойства и достигли материалов HF1.Однако пены PIR-PUR, полученные из Cu (Am) + KOct и Zn (Am) + KOct при соотношении NCO: OH 2: 1, имели подходящую плотность для промышленного применения и показали более высокую прочность на сжатие, чем пеноматериалы, полученные из DMCHA + KOct. Эти пены обладают большим потенциалом для применения в качестве изоляции для конструкций, ламинатов сердечника в стеновых панелях или резервуарах для хранения.

3 Результаты и обсуждение