адгезия, теплостойкость, параметры по ГОСТу

Большинство современных строительных работ осуществляется с использованием монтажной пены. Это универсальное вещество может быть использовано в конструкциях любого типа для герметизация швов и стыков, повышения шумо- и гидроизоляционных свойств. Технические характеристики монтажной пены во многом влияют на качество результата. Поэтому так важно разбираться в разновидностях и свойствах материала.

Состав монтажной пены необходимо подбирать, опираясь на тип проводимого ремонта, личные навыки работы с веществом. Разделить все многообразие веществ можно на 2 основных группы:

- Однокомпонентные – чаще всего этот вид представляет собой полиуретановую структуру. Продается смесь готовой к использованию, так как уже находится под давлением.

- Двухкомпонентные составы подходят для осуществления работ профессиональными работниками в промышленных масштабах. Залогом успешного использования такой пены является соблюдение пропорций при смешивании.

Большим спросом пользуется первая группа, со смесями можно работать сразу же после приобретения. В составе можно найти такие вещества:

- Предполимеры, выступающие основой в виде изоцианата, полиола.

- Вытеснительный газ.

- Присадочные вещества, обеспечивающие оптимальное образование объемов пены и повышающие степень сцепления.

Содержание

- 1 Эксплуатационные свойства

- 2 Основные технические параметры

- 2.1 Первичное расширение

- 2.2 Вторичное расширение и усадка

- 2.3 Скорость полимеризации

- 2.4 Адгезия

- 2.5 Теплостойкость

- 2.6 Боязнь ультрафиолетовых лучей

- 3 Основные виды монтажного вещества

- 4 Параметры по ГОСТу

- 5 Можно ли использовать просроченную монтажную пену

- 6 Применение материала: правила и уместные случаи

- 7 Меры предосторожности

- 7.1 Особенности и применение монтажной пены (2 видео)

- 7.2 Особенности использования и технические характеристики монтажной пены ( 24 фото )

- 7.

2.1 Рекомендуем прочитать:

2.1 Рекомендуем прочитать:

- 7.

Эксплуатационные свойства

Рабочие свойства строительного материала одновременно являются его особенностями и плюсами:

- Высокий уровень сцепления с практически любыми поверхностями: камень, металл, полимеры, пластик, дерево.

- Устойчивость к перепадам температур, способность сохранять первоначальные свойства в диапазоне от -5 до +90 °C.

- Вещество является диэлектриком.

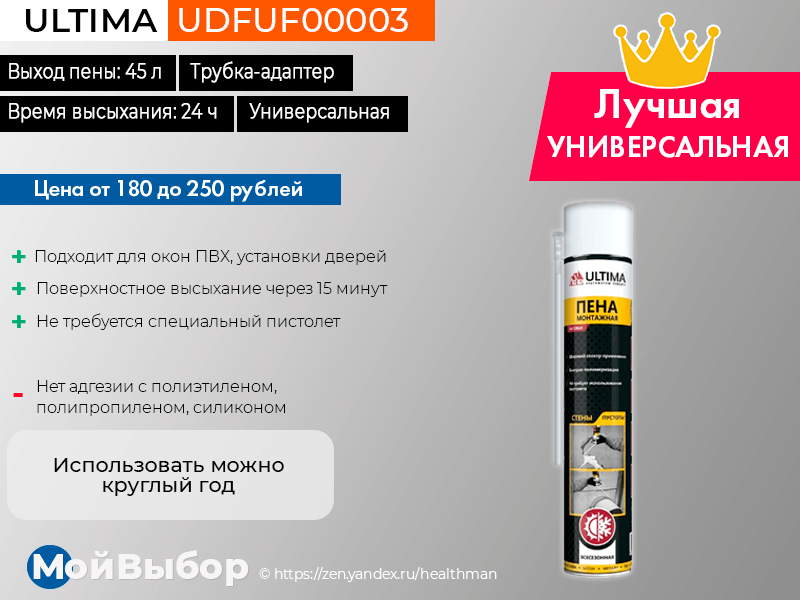

- Максимально быстрое схватывание и застывание от 8 минут до одних суток, после завершения полимеризации не выделяет токсины.

- Некоторые разновидности монтажной пены являются негорючими, отличаются повышенной влагостойкостью.

- Звукопоглощающие и звукоизоляционные характеристики.

- Обладает низкой теплопроводностью.

- Даже за весь длительный период эксплуатации дает минимальную усадку в размере 5%.

- Высокая устойчивость к воздействию вредных химических веществ.

- Отличается повышенной прочностью.

Отличительной особенностью и признаком качества пены считается светлый с зеленцой или желтоватый оттенок.

Основные технические параметры

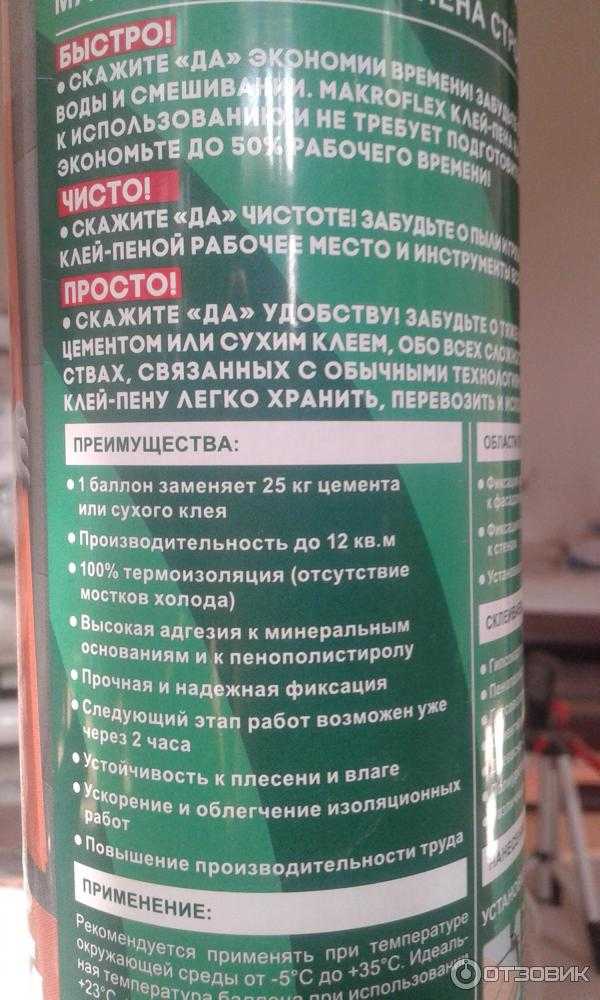

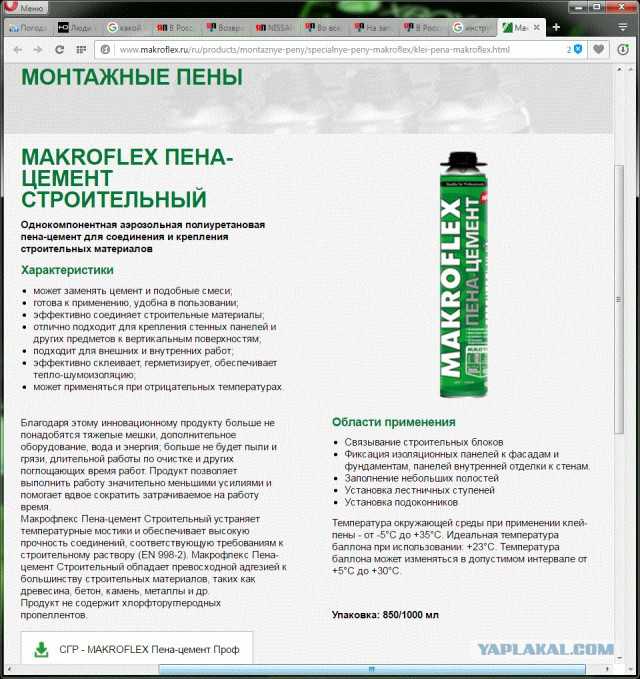

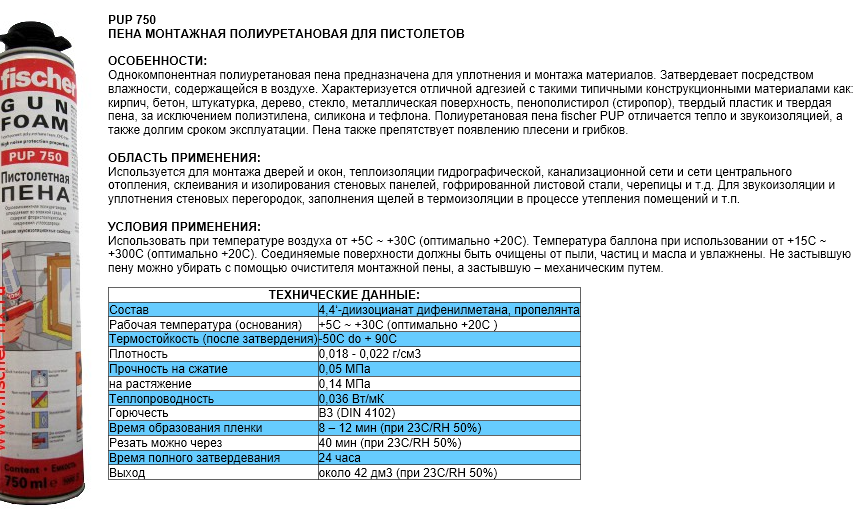

Большинство перечисленных свойств производители обычно указывают на упаковке строительного материала. Некоторые параметры строительной смеси позволяют выявить ее качество.

Первичное расширение

Расширение пенной смеси при монтаже оказывает влияние на ее заполняющее свойство, надежность готового шва, его прочность и упругость. Пена меняет свой объем сразу же после надавливания на рычаг пистолета. То есть, ложиться в щели или на поверхность материала она уже будет, проходя первичное расширение. Состав увеличит свой объем в несколько раз.

Вторичное расширение и усадка

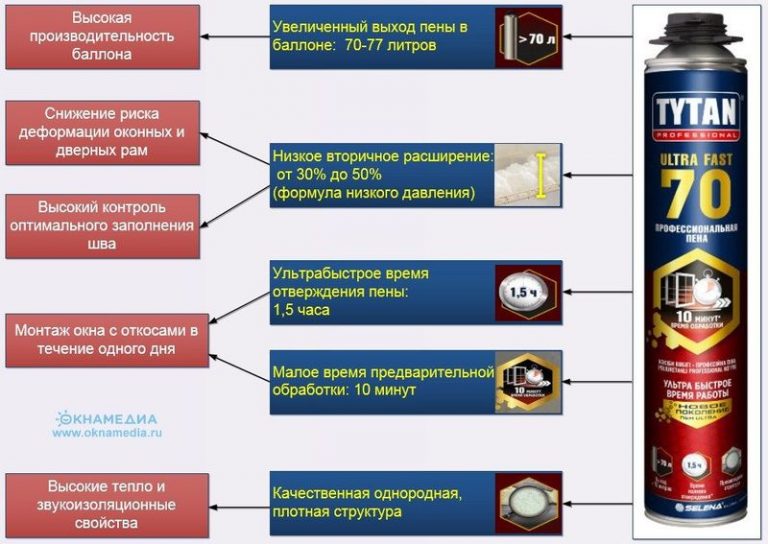

Под этим параметром подразумевается дальнейшее увеличение объема смеси после первичного расширения до момента полного застывания, в зависимости от марки продукции. Этот параметр может отличаться или варьироваться в пределах 15-100%. Однако, чем ниже этот показатель, тем для материала лучше. Так как из-за неправильного расчета количества вещества можно с легкостью деформировать и даже сломать конструкции, такие как деревянные окна или ПВХ-системы.

Этот параметр может отличаться или варьироваться в пределах 15-100%. Однако, чем ниже этот показатель, тем для материала лучше. Так как из-за неправильного расчета количества вещества можно с легкостью деформировать и даже сломать конструкции, такие как деревянные окна или ПВХ-системы.

Скорость полимеризации

Если учитывать условия эксплуатации с температурой 20 °C и влажностью 65%, высыхание верхнего слоя наступает, в среднем, спустя 3 часа. То есть, за этот период времени пена уже набирает свой полезный объем. Через 4 часа застывшую смесь уже можно обрезать. Чтобы герметик полностью застыл, должно пройти до одних суток времени.

Адгезия

Адгезия – это способность монтажной пены к сцеплению с разнородными поверхностями. Она с легкостью сцепляется с любым материалом, но не сможет справиться с силиконом, льдом, маслом, тефлоном, полипропиленом и полиэтиленом. Это список самых очевидных и не предназначенных для склейки материалов.

Это список самых очевидных и не предназначенных для склейки материалов.

Теплостойкость

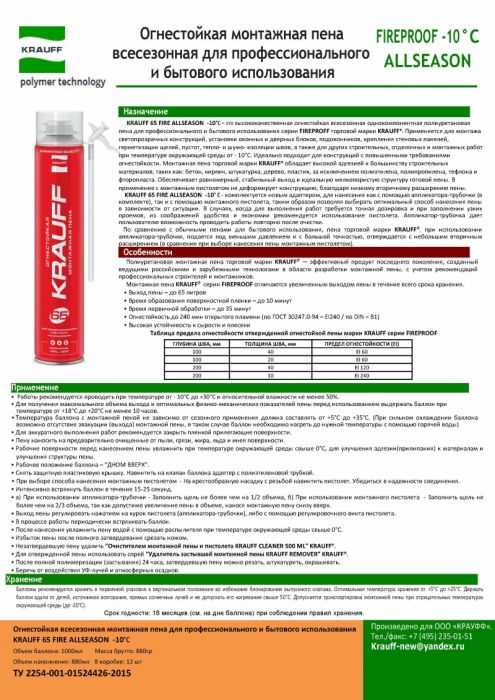

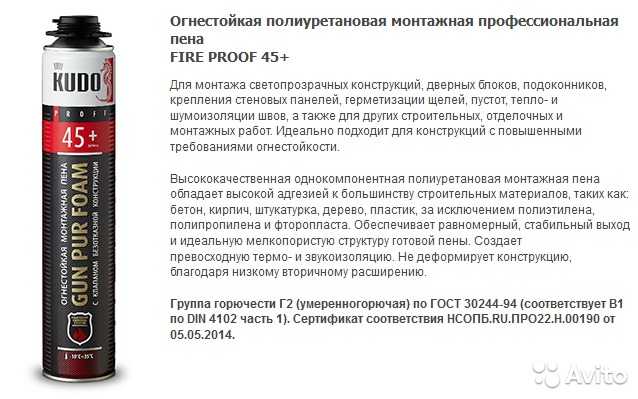

Существует класс В3, где после затвердевания, отвердения и застывания монтажная пена будет выполнять свои функции в пределах от -40 до +90 °C. В непродолжительных промежутках времени до 130 °C.

Разновидности с пометкой B2 являются невоспламеняемыми и самозатухающими.

Назначение класса В1 – негорючесть пены. Ее огнестойкость длится до 4 часов.

Боязнь ультрафиолетовых лучей

Основа пены из полиуретана наделена нужными для эксплуатации свойствами, но для чего она непригодна, так это для нахождения под воздействием УФ. Под влиянием УФ лучей материал начинает менять цвет на более темный и постепенно терять прочность, разрушаться. Для защиты необходимо нанесение слоя грунтовки, чтобы исключить прямой контакт пены с солнцем.

Основные виды монтажного вещества

Все виды монтажной пены делятся на несколько крупных групп.

По способу применения различают:

- Вещество профессионального назначения.

- Стандартную или полупрофессиональную пену.

Пена для профессионального использования помещена в особый строительный пистолет, оснащенный кольцом и клапаном. Благодаря этим деталям, можно регулировать объем выходящей из баллона смеси. Устройство позволяет помещать состав в самые труднодоступные места и обеспечивает экономию расходования. Обычно баллоны профессионального назначения представлены в виде емкостей 1000 мл и предназначены для осуществления больших объемов работ. Застывшая пена имеет однородную мелкоячеистую структуру, без повторного расширения, либо с очень низким, а также существенное отличие от бытовой в виде высокой плотности.

Разновидности для бытового использования оснащены специальной пластиковой трубкой и рычагом, который позволяет открывать клапан и выдавать смесь наружу. Обычно выпускается стандартная смесь в меньших емкостях, имеет более доступную цену, проста в эксплуатации. Основным плюсом стандартного образца является возможность использования неизрасходованных остатков из баллончика в течение месяца. Подходит такой бытовой вид больше для решения незначительных бытовых и ремонтных проблем.

Подходит такой бытовой вид больше для решения незначительных бытовых и ремонтных проблем.

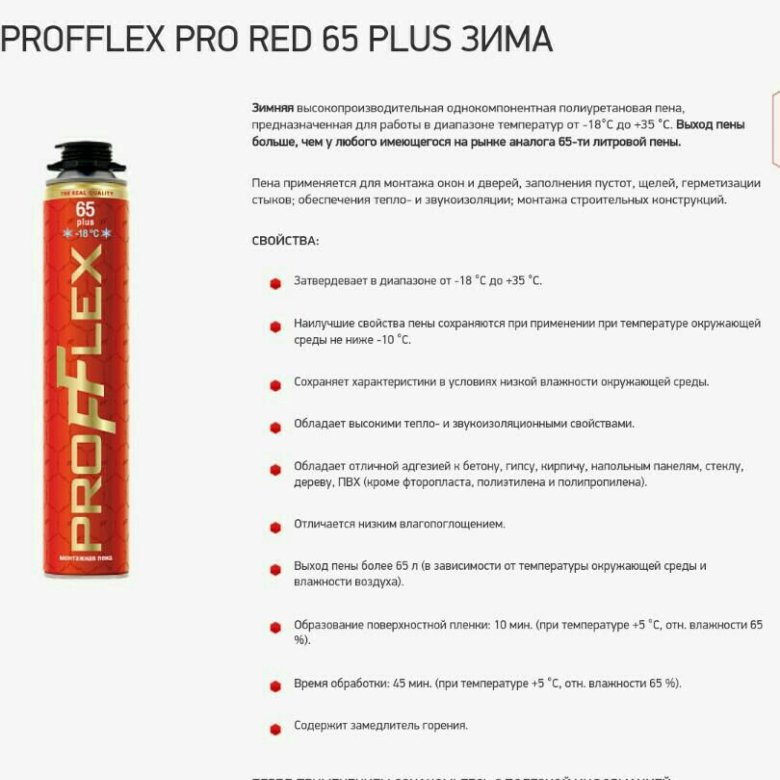

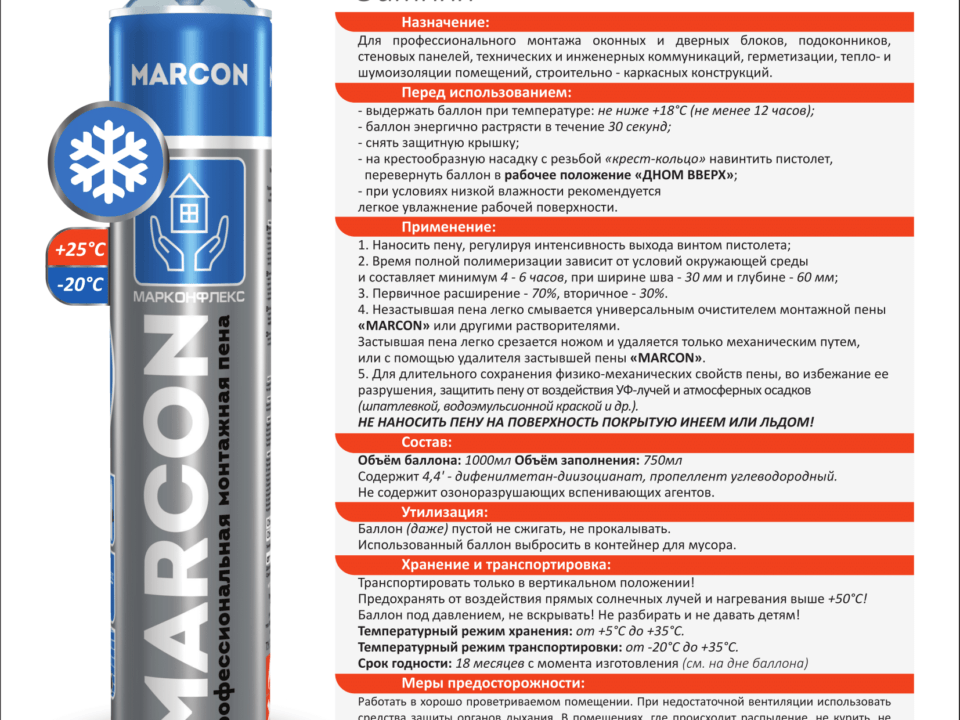

В зависимости от времени года, когда проводится ремонт, различают такие виды монтажной пены:

- Летние – подходят для диапазона от + 5 до +35 °C.

- Зимние – могут выдержать холод до -18 °C, а плюсовую температуру выдерживают до +35 °C.

- Универсальные – подходят для применения в диапазоне температур от -10 до +35 °C.

Очень важно знать, что указанная температура актуальна не для воздуха, а для поверхностей, с которыми будет осуществляться работа при помощи монтажной пены. Также температура будет влиять и на расход смеси. Чем ниже будет этот показатель, тем, соответственно, и меньше будет выход монтажной смеси, и наоборот.

Степень горючести – это ещё один критерий для классификации:

- В1 – огнеупорный материал.

- В2 – самозатухающий.

- В3 – горючая смесь.

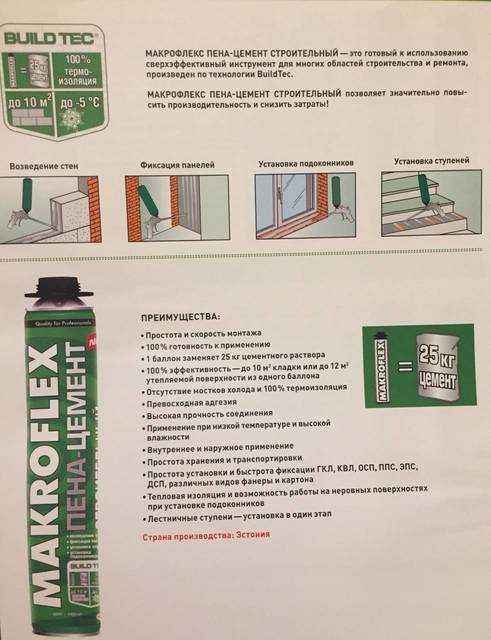

Часто при выборе нужного вида монтажной пены стоит обращать внимание на имя производителя и страну-изготовителя.

Параметры по ГОСТу

Основные параметры:

- Плотность вещества 25-30 кг/м³.

- Прочность на растяжение 0,12 Н/мм².

- Прочность на разрыв и изгиб 12, 17 кг/см² соответственно.

- Устойчивость в объеме 7%.

- Сила склеивания и компрессии при минимальных величинах 3 N/см³.

- Теплопроводность монтажной пены (коэффициент) 0,032 Вт/(м*К).

- Класс огнеупорности В3 DIN 4102.

- Стандартная теплоустойчивость — 40 + 90 °C, кратковременный показатель -55, +130 °C.

- Температура возгорания 400 °C.

Можно ли использовать просроченную монтажную пену

В среднем, срок годности монтажной пены не превышает 18 месяцев, дата окончания пригодности указывается на упаковках. Просроченная монтажная пена уже не будет соответствовать всем изначально заявленным характеристикам, но эксплуатироваться всё же может. Чем больше времени стоит баллон, тем более вязким становится состав внутри него. Если пена просрочена, используя ее, будет сложно добиться качественного результата. Специалисты и вовсе рекомендуют не только не использовать такой состав, но и не обеспечивать хранение баллона у себя дома. Необходимо правильно утилизировать баллоны с пеной в специальных пунктах, не стоит бросать с силой тубы на землю, или тем более в огонь.

Просроченная монтажная пена уже не будет соответствовать всем изначально заявленным характеристикам, но эксплуатироваться всё же может. Чем больше времени стоит баллон, тем более вязким становится состав внутри него. Если пена просрочена, используя ее, будет сложно добиться качественного результата. Специалисты и вовсе рекомендуют не только не использовать такой состав, но и не обеспечивать хранение баллона у себя дома. Необходимо правильно утилизировать баллоны с пеной в специальных пунктах, не стоит бросать с силой тубы на землю, или тем более в огонь.

Применение материала: правила и уместные случаи

Каждая упаковка пены имеет стандартную инструкцию к применению, используется на каждом из этапов строительных работ. При ремонте дома или квартиры состав часто выполняет функции герметика. Если рассматривать конкретное применение смеси, то актуальными будут такие случаи:

- Шумоизоляция монтажной пеной.

- Уплотнение и герметизация щелей, стыков при установке пластиковых окон и других конструкций.

- Для заделки отверстий при прокладке труб и коммуникаций.

- Выступает креплением для установки пенопласта.

- Обеспечивает звукоизоляцию, может выступать шумоблокирующим материалом.

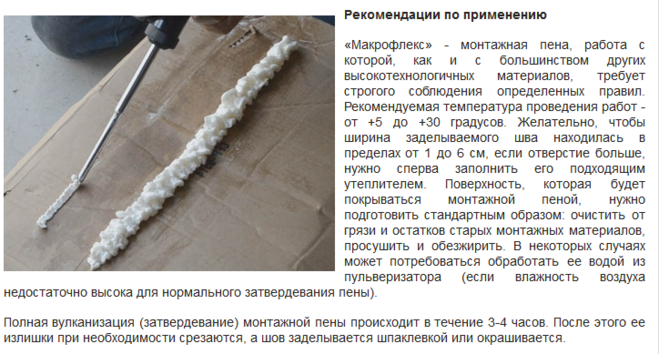

Особенности использования базируются на соблюдении таких основных правил:

- Предварительно нужно подготовить площадь, подлежащую обработке пеной, очистить от грязи, пыли или других веществ.

- Обеспечить рукам защиту, надев резиновые перчатки, так как пену очень сложно отмывать с кожи.

- Обязательно необходимо изучить рекомендации производителя, указанные на упаковке.

- Поместить баллон пены в пистолет, после этого направить трубочку в нужную щель или поверхность.

- Швы заполняются на одну треть от всего объема, чтобы ускорить процесс затвердевания нужно сбрызнуть массу водой. Под влиянием влаги полимеризация вещества происходит быстрее.

- Через 15-30 минут можно заметить, что полное расширение пены закончено. Если в проемах не хватает вещества, можно добавить дополнительно немного смеси.

- После этого нужно оставить вещество на 24 часа для полного застывания.

- В завершении процедуры, нужно избавиться от излишков материала. Можно использовать для этого острый нож, что поможет идеально выровнять слой.

Меры предосторожности

Во время ремонта и при эксплуатации вещества, необходимо учитывать не только свойства монтажной пены, плюсы и минусы, но также соблюдать меры предосторожности. Основные из них:

- Использовать смесь нужно в хорошо проветриваемых помещениях, так как при ее полимеризации выделяется бутан и углекислый газ, токсичные для человека.

- Осуществлять работу нужно в специальной одежде и перчатках, прикрывать глаза специальными очками. При попадании монтажной пены на одежду или кожу, необходимо постараться сразу же устранить ее, пока она находится в жидком состоянии, так как после затвердевания она плохо поддается очистке.

- Сам баллон с пеной необходимо хранить в темном месте, избегать попадания на него солнечных лучей, беречь его от огня.

Монтажная пена – это очень нужная и полезная вещь при ремонте, строительстве, монтаже конструкций. Она может выполнять функции герметиков, обеспечивать хорошую защиту от шума, удерживать тепло. Поэтому, к выбору вещества необходимо подходить правильно и осознанно, покупать только качественную продукцию. Очень важно соблюдать правила применения, чтобы обеспечить качество и надежность работы.

Особенности и применение монтажной пены (2 видео)

Особенности использования и технические характеристики монтажной пены ( 24 фото )

Монтажная пена: состав и технические характеристики. Монтажная пена

Монтажная пена — один из наиболее популярных современных строительных материалов. Ее широко используют во всех направлениях строительно-ремонтных работ для герметизации швов, для улучшения гидро- и шумоизоляционных свойств различных конструкций и помещений. Но, чтобы результат любой работы был качественным, надо знать, какие бывают виды монтажных пен, чем они отличаются и какими обладают свойствами. Обо всем этом вы узнаете из этой статьи.

Но, чтобы результат любой работы был качественным, надо знать, какие бывают виды монтажных пен, чем они отличаются и какими обладают свойствами. Обо всем этом вы узнаете из этой статьи.

Содержание

- Состав монтажной пены

- Свойства монтажной пены

- Важные технические характеристики монтажной пены

- Расширение пены

- Вязкость монтажной пены

- Объем монтажной пены

- Виды монтажных пен

- Способ применения

- Температура применения

- Степень горючести

- Популярные производители

- Применение монтажной пены

- Применение монтажной пены — видео

- Заключение

Состав монтажной пены

Прежде чем купить монтажную пену, надо определиться, для чего именно она вам нужна и какой уровень профессиональных навыков вам присущ.

По составу различают монтажные пены:

- Однокомпонентные — готовая к использованию смесь находится в баллоне под давлением.

На рынке такая разновидность представлена пенополиуретановой монтажной пеной.

На рынке такая разновидность представлена пенополиуретановой монтажной пеной. - Двухкомпонентные — такие составы используются преимущественно высококвалифицированными мастерами в промышленных целях. Основное условие правильного применения — четкое соблюдение пропорций при изготовлении смеси.

Важно! Чаще всего используется монтажная пена первого типа, так как она более удобна и проста в применении. Полный набор веществ такой смеси включает:

- полиол, изоционат — предполимеры, являющиеся основой;

- вытеснительный газ — смесь из бутана и пропана;

- присадочные вещества — стабилизаторы, катализаторы, элементы, повышающие адгезию и регулирующие степень вспенивания массы.

Свойства монтажной пены

Высокие эксплуатационные характеристики монтажной пены обусловлены ее свойствами, которые и являются достоинствами — это:

- Высокая степень адгезии с материалами любого типа — древесина, пластик, металл, камень, полимерные композиции.

- Термостойкость — стандартные показатели сохранения исходных свойств составляют -45/+90 °С.

- Непроводимость электрического тока.

- Высокая скорость схватывания и застывания — от 8 минут до 24 часов.

- Абсолютная атоксичность после окончательной полимеризации.

- Негорючесть — характерна для некоторых видов монтажной пены.

- Прекрасная влагоустойчивость.

- Пластичность в сочетании с упругостью, которая обеспечивает максимально плотное заполнение всех щелей и стыков, а также предотвращает разрушение посредством разрыва

- Низкая теплопроводность.

- Усадка не более 5% за весь период эксплуатации.

- Оптимальная плотность для решения различных задач — от 1525 до 2525 кг/м3.

- Химическая стойкость.

- Высокая прочность — показатель на сжатие составляет обычно в пределах 3-5 Н/см2.

Важно! Показателем качественной монтажной пены является в первую очередь внешний признак — ее цвет. Он должен быть светло-желтого или зеленоватого оттенка.

Важные технические характеристики монтажной пены

Почти по всем вышеперечисленным свойствам показатели указываются производителем на упаковке. Помимо этого, существует еще несколько технических характеристик, которые определяют качество этой строительной смеси.

Расширение пены

Объем расширения пены влияет непосредственно на ее заполняющую способность, на качество уплотнительного шва и его упругость. Происходит этот процесс дважды:

- во время выхода смеси из баллона;

- во время застывания.

Важно! Именно вторичное расширение имеет большее значение на качество уплотнения нужной части конструкции.

В зависимости от типа монтажной пены и конкретной марки, показатели расширения могут составлять:

- 10-60% — для монтажной пены бытового типа

- 180-300% — для профессиональной монтажной пены.

Вязкость монтажной пены

Качество герметизации монтажной пеной вертикальных поверхностей напрямую зависит от степени ее вязкости — чем она выше, тем лучше она будет схватываться с поверхностью и тем меньше будет ее сползание.

Важно! Проверить степень текучести монтажной пены можно только после вскрытия баллона. Чтобы уберечь себя от бракованного или некачественного товара, профессиональные мастера приобретают продукцию только хорошо зарекомендовавших себя, проверенных брендов.

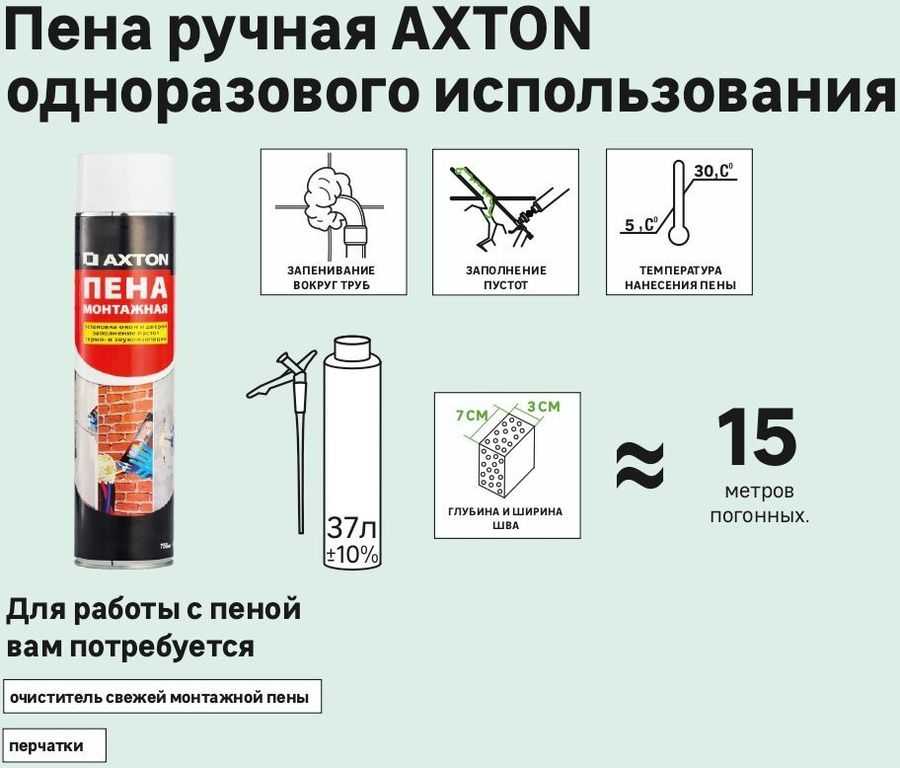

Объем монтажной пены

Существует несколько стандартных форм выпуска монтажной пены, которые отличаются именно объемом емкости. На рынке вы найдете баллоны с монтажной пеной от любого производителя со следующими параметрами:

- 300 мл, на выходе которой получают около 30 литров готового вещества;

- 500 мл — на выходе дают до 40 литров монтажной пены, готовой к применению;

- 750 мл — объем этой монтажной пены составляет до 50 литров;

- 1000 мл — это профессиональная монтажная пена, объема в 80-100 литров которой хватает для решения масштабных задач.

Виды монтажных пен

Все виды монтажных пен различаются по нескольким критериям.

Способ применения

По этом принципу различаются:

- Профессиональная монтажная пена. Баллоны с материалом вставляются в специальный строительный пистолет, которым порционно выдается нужное количество смеси. Удобно ее применение за счет эргономичности рукоятки, а также курка-дозатора. Главное условие долгого срока эксплуатации такого инструмента — своевременная его промывка, после каждого использования.

- Полупрофессиональная. Такой материал распыляется из специальной трубки из пластмассы, которая одевается на рычаг давления. Больше подходит для решения мелких ремонтных задач.

Температура применения

В зависимости от того, где именно и в какое время года планируется применять монтажную пену, предстоит определиться с подходящей разновидностью смеси. По диапазону температурного режима различают монтажные пены:

- летние — имеют показатели +5-35 °С;

- зимние — диапазон составляет -18/+35 °С;

- универсальные — разброс допустимых температур составляет -10/+35 °С.

Важно! Эти характеристики относятся именно к температуре обрабатываемых поверхностей, а не воздуха. При определении расхода монтажной пены обязательно надо учитывать: чем ниже температура, тем меньший объем монтажной пены получится на выходе из баллона.

Степень горючести

Степень горючести монтажной пены указывается на баллоне в обязательном порядке. Определяется она классом. На рынке представлены такие виды монтажной пены:

- В1 — огнеупорная монтажная пена;

- В2 — самозатухающая;

- В3 — горючая монтажная пена.

Популярные производители

Чтобы купить качественную монтажную пену, отдавайте предпочтение проверенным производителям. На сегодняшний день лучшими по мнению профессиональных строителей считаются такие бренды:

- Soudal. Бельгийская торговая марка, под которой выпускается уже почти 50 лет широкая линия различных строительных смесей высокого качества.

- Penosil. Недорогой эстонский бренд, среди продукции которого вы найдете не только монтажную пену, но и другие строительные смеси для решения различных задач. Хорошее соотношение цена-качество создают стойкую популярность торговой марке Penosil.

- Tytan. Приемлемая по цене польская продукция, высокое качество которой неизменно присуще всей продукции этого производителя. Монтажные пены Tytan отличаются отличной вязкостью, оптимальным расширением и долгим сроком эксплуатации.

- Ceresit. Немецкая компания, которая еще с начала 20 века завоевала популярность на строительном рынке. Продукция этого бренда является эталоном качества во всех мировых странах.

Важно! В зависимости от того, какой торговой марке вы отдадите предпочтение, будет зависеть не только цена монтажной пены, но и ваша уверенность в ее качестве и надежности. Поэтому не стремитесь сэкономить и купить более дешевые аналоги неизвестных производителей, чтобы со временем ваши строительные конструкции не деформировались, а качество герметизации осталось на должном уровне.

Применение монтажной пены

Монтажная пена применяется на всех этапах строительных работ — при герметизации стыков оконных и дверных конструкций, при уплотнении швов или склеивании блочных материалов, и даже при установке ванной или же монтаже пенополистирольного утеплителя.

В домашних условиях чаще всего используют монтажную пену именно в качестве герметика. Чтобы эта процедура не вызвала у вас каких-либо сложностей, учитывайте следующие правила работы с монтажной пеной:

- Сделайте предварительную зачистку соединяемых или герметизируемых поверхностей от любой грязи и пыли.

- Защитите свои руки перчатками — при попадании на кожу состав монтажной пены очень сложно отмывается, а в некоторых случаях может вызвать незначительную аллергию.

- Ознакомьтесь с рекомендациями производителя, указанными на баллоне.

- Вставьте баллон в пистолет.

- Направьте струю на нужную поверхность и заполните швы на 1/3.

- Для ускорения процесса отвердения сбрызните выдавленную массу водой, так как именно под воздействием влаги происходит полимеризация смеси.

- Выждите 15-30 минут, убедитесь, что произошло полное расширение пены.

- Если швы заполнены недостаточно — добавьте еще немного смеси.

- Дождитесь полного застывания — обычно это 24 часа.

- Острым ножом срежьте излишки пены, выровняв швы.

Важно! Очень важный вопрос — расход монтажной пены. Ответ на него существует в стандартных нормативах строительства, причем для каждого отдельного вида работ свои показатели. На практике такие данные могут разниться — влияют на это такие факторы:

- длина швов;

- ширина и глубина шва;

- качество используемой монтажной пены;

- тип оформляемой конструкции.

Так как четкий универсальный ответ относительно расхода монтажной пены дать невозможно, пользуйтесь удобными онлайн-калькуляторами для расчета объема строительной смеси именно для ваших работ.

Применение монтажной пены — видео

youtube.com/embed/o1I61YHA1bc” frameborder=”0″ type=”text/html”/>Заключение

Теперь вы знаете всю самую важную информацию о монтажной пене. Правильно подходите к выбору материала, отдавайте предпочтение качественной продукции и придерживайтесь технологии нанесения, тогда о необходимости проведения ремонтных работ в ближайшие несколько лет вам точно переживать не придется.

Основные свойства и показатели монтажных пен

Основные технические параметры полиуретановой пены

Время отлипа (пылесухость)

Время отлипа – это время через которое к свежеуложенной монтажной пене отсутствует прилипание чистой пластиковой трубки.

На что влияет показатель:

- на скорость заполнения больших проемов;

- на степень риска случайного загрязнения окружающих поверхностей.

Время отлипа продуктов ТЕХНОНИКОЛЬ:

- Профессиональная пена ТЕХНОНИКОЛЬ – не более 10 мин;

- Бытовая пена ТЕХНОНИКОЛЬ – не более 15 мин.

Время первичной обработки

Этот параметр отображает время, прошедшее от момента выхода пены из баллона до момента смыкания утолщающейся наружной корочки валика пены в его центре. Таким образом, вся пена внутри валика переходит из жидкой фракции в твердую (можно делать срез).

Данный показатель влияет на срок выполнения монтажных работ в целом.

Основные технические параметры полиуретановой пены после застывания

Первичное расширение (l

0)Первичное расширение – это свойство жидкой пены интенсивно расширяться в течении короткого промежутка времени сразу после выпуска пены из баллона;

Показатель влияет на точность дозирования при заполнении пеной монтажных зазоров.

Вторичное расширение (l

1)Вторичное расширение – это параметр отображает степень прироста объема валика пены в промежутке времени между выходом валика из баллона и моментом его полной полимеризации.

Вторичное расширение происходит по причине образования в пене углекислого газа.

Время полной полимеризации

Время, за которое в пене заканчиваются все химические процессы, при разрезании опытного образца ножом, на нем отсутствуют следы жидкой монтажной пены.

Время полной полимеризации продуктов ТЕХНОНИКОЛЬ:

- Профессиональная/бытовая всесезонная – не более 24 ч;

- Профессиональная зимняя – не более 30 ч.

Усадка (стабильность размеров)

Уменьшение объема, линейных размеров материала вследствие выхода углекислого газа из застывшей пены.

Важно! Допустимое значение усадки – не более 5%.

Данный показатель влияет на степень риска возникновения необходимости «допенивать» монтажные швы.

Процесс усадки вызван газообменом, который происходит в ячейках: газ-пропеллент уходит во внешнюю среду быстрее, чем его заменяет обычный воздух.

Сильная усадка может вызвать нарушение герметичности шва, если пена отделилась от одной из его поверхностей, либо деформировать шов.

Степень усадки зависит не только от рецептуры, но и от внешних климатических условий – больше всего от влажности.

Эластичность

Эластичность – это свойство застывшей монтажной пены восстанавливать первоначальный размер и форму после деформации (сжатие, удлинение).

Данный параметр влияет на устройство подвижных швов. В процессе эксплуатации монтажного шва полиуретановая пена «дышит» вместе с конструкцией, что позволяет возвращаться в исходное положение не образовывая щелей.

Пористость

Данный параметр отображает количество и величину открытых ячеек (пузырьков) на срезе валика пены, а также однородность структуры пены по площади всего среза.

На что влияет показатель:

- на адгезию пены к поверхностям;

- на параметры звукоизоляции и теплоизоляции.

Чем тяжелее, плотнее и жестче пена тем пена более эффективна.

Важно! Наличие крупных пор ведет к падению звуко- и теплоизолирующей способности пены, создавая каналы для свободного теплообмена.

Структура полиуретановой пены на срезе:

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 45 BALANCE всесезонная

Подробнее

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 45 BALANCE зимняя

Подробнее

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 65 CONSTANT всесезонная

Подробнее

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 65 CONSTANT зимняя

Подробнее

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 65 MAXIMUM всесезонная

Подробнее

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 65 MAXIMUM зимняя

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 240 PROFESSIONAL огнестойкая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 60+ OPTIMUM (всесезонная)

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 65 UNIVERSAL всесезонная

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 65+ OPTIMUM (всесезонная)

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 70 PROFESSIONAL всесезонная

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ 70 PROFESSIONAL зимняя

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 30 Бытовая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 40 Бытовая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 40 всесезонная

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 50 Бытовая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 50 всесезонная

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 60 (всесезонная)

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 60 Бытовая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 65 Бытовая

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 65 всесезонная

Подробнее

Пена монтажная ТЕХНОНИКОЛЬ MASTER 65 зимняя

Подробнее

Показать еще

Оцените эту статью

4. 5

(10)

5

(10)

Свойства пенополиуретана – Технические услуги по пеноматериалам

Дункана Геддеса

Пенополиуретаны(PU) известны своей превосходной эластичностью и универсальностью, что делает их идеальным выбором для использования в строительной и автомобильной промышленности. Эта статья призвана раскрыть еще больше о физических свойствах пенополиуретана и установить, как эти характеристики помогли сделать этот тип пены таким популярным выбором.

Полиэстер по сравнению с полиэфиром

Существует два основных типа пены, производных от семейства полиуретанов; полиэстер и полиэфир. Чтобы понять свойства пенополиуретана, необходимо сначала провести четкое различие между ними.

Первым типом гибкого пенополиуретана, который был разработан в начале 1950-х годов, был полиэфирный пенопласт. С разработкой полиолов на основе простого полиэфира в конце 1950-х годов началось производство вспененных полиэфиров с более широким диапазоном свойств. Хотя оба являются признанными типами пенополиуретана, существуют различия в их физических характеристиках, которые определяют их пригодность для различных применений.

Хотя оба являются признанными типами пенополиуретана, существуют различия в их физических характеристиках, которые определяют их пригодность для различных применений.

Физические свойства пенополиуретана

Упругость

Пожалуй, наиболее очевидным различием между полиэфирными и полиэфирными пенами является более низкая эластичность полиэфирных пен. Эта разница в упругости привела к тому, что полиэфирные пенопласты отдают предпочтение в качестве амортизирующих материалов, особенно в обивке и постельных принадлежностях.

В целом, по сравнению с пенополиэфирами пенополиэфиры имеют более высокую прочность на растяжение, относительное удлинение при разрыве и твердость. В результате полиэфирные пены обладают хорошей стойкостью к истиранию, поэтому они используются в полировальных пенах. Их более низкая эластичность и более высокое поглощение энергии также делают их более подходящими для использования в упаковочных целях.

Устойчивость к растворителям

Пенополиуретаны известны своей устойчивостью к широкому спектру растворителей. Вспененные полиэфиры, как правило, превосходят вспененные полиэфиры в этом отношении, особенно в их стойкости к растворителям для химической чистки. По этой причине области применения гибкого полиэфирного пенопласта включают производство пенопластов для текстильных ламинатов, где их превосходная стойкость к растворителям для химической чистки, огнестойкость и свойства удлинения делают их предпочтительным продуктом.

Вспененные полиэфиры, как правило, превосходят вспененные полиэфиры в этом отношении, особенно в их стойкости к растворителям для химической чистки. По этой причине области применения гибкого полиэфирного пенопласта включают производство пенопластов для текстильных ламинатов, где их превосходная стойкость к растворителям для химической чистки, огнестойкость и свойства удлинения делают их предпочтительным продуктом.

Пенополиуретаны также подвержены разложению водными кислотами, щелочами и паром. Эфирные, амидные и уретановые группы представляют собой участки для гидролитической атаки. Поскольку эфирная группа не подвергается легкому воздействию, пенополиэфиры обычно более устойчивы к гидролизу, чем пенополиэфиры.

Антибактериальная защита

Было обнаружено, что пенополиуретаны показывают хорошие результаты в исследованиях роста грибков и микробов по сравнению с другими полимерами. Бактерии с трудом прикрепляются к поверхности полимера, что затрудняет их рост. По этой причине они используются в медицинских и гигиенических целях.

По этой причине они используются в медицинских и гигиенических целях.

Полиэфирные полиуретаны легче разлагаются микробами, чем полиэфирные полиуретаны, из-за восприимчивости сложноэфирной группы к гидролизу, который катализируется большим количеством микробных ферментов. Доступны несколько антимикробных добавок, которые можно вводить в пенополиуретан на стадии производства для улучшения его антимикробных свойств.

Пожелтение и обесцвечивание

Воздействие УФ-излучения может вызвать обесцвечивание как полиэфирных, так и полиэфирных пенопластов – степень пожелтения зависит от интенсивности излучения. Полиэфирные пенопласты желтеют быстрее, чем полиэфирные пенопласты, хотя пожелтение не оказывает существенного влияния на физические свойства любого типа пенопласта.

Оба типа пены производятся с использованием диизоцианатов ароматического типа. Нежелтеющая пена может быть получена с использованием алифатических изоцианатов, хотя они значительно дороже, чем обычно используемые типы.

Низкая огнестойкость

Как и многие другие материалы органического типа, эластичные пенополиуретаны легко воспламеняются от небольших источников воспламенения из-за их низкой плотности и большой площади поверхности.

Стойкость пенополиуретанов к воспламенению может быть улучшена добавлением антипиренов на стадии производства или последующей обработкой полимерными латексами, содержащими антипиреновые добавки. Методы последующей обработки обычно используются, когда пена должна соответствовать строгим требованиям воспламеняемости, например, строительным нормам. В целом, однако, рекомендуется выбирать более огнезащитную пену, если пожаробезопасность занимает одно из первых мест в вашем списке необходимых свойств.

Как определяются свойства пенополиуретана?

Характеристики гибкого пенополиуретана в основном определяются исходными материалами и рецептурами, используемыми при их производстве. Коммерческие пенополиуретаны номинально производятся в диапазоне плотности от 15 до 80 кг/м3. Выбор плотности, которую пенообразователь использует для конкретного применения, будет определяться конечным использованием пены.

Выбор плотности, которую пенообразователь использует для конкретного применения, будет определяться конечным использованием пены.

В целом, пенополиуретан — это гибкий и прочный материал, используемый в десятках отраслей промышленности. Если вам требуется точное проектирование полиуретановых компонентов, свяжитесь с нами, чтобы узнать, как наши опытные инженеры по пеноматериалам могут помочь.

Назад »

Механические свойства конструкционного пенополиуретана и влияние загрузки твердыми частицами (Технический отчет)

Механические свойства конструкционного пенополиуретана и влияние загрузки твердыми частицами (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другие родственные исследования

Механические свойства закрытоячеистой пенополиуретановой герметизирующей пены при комнатной температуре измерялись в зависимости от плотности пены. Испытания проводились как на незаполненных, так и на армированных наполнителем образцах. В диапазоне исследованных плотностей модуль ненагруженной пены может быть описан степенной зависимостью от плотности. Эту степенную зависимость можно объяснить с точки зрения упругой податливости ячеистой структуры пенопласта с помощью простой геометрической модели, найденной в литературе. Было также обнаружено, что напряжение разрушения пенопласта имеет степенную зависимость от плотности. Добавление наполнителя из алюминиевого порошка увеличило модуль упругости по сравнению с ненаполненной пеной.

Испытания проводились как на незаполненных, так и на армированных наполнителем образцах. В диапазоне исследованных плотностей модуль ненагруженной пены может быть описан степенной зависимостью от плотности. Эту степенную зависимость можно объяснить с точки зрения упругой податливости ячеистой структуры пенопласта с помощью простой геометрической модели, найденной в литературе. Было также обнаружено, что напряжение разрушения пенопласта имеет степенную зависимость от плотности. Добавление наполнителя из алюминиевого порошка увеличило модуль упругости по сравнению с ненаполненной пеной.

- Авторов:

- Товары, Ш; Нойшвангер, CL; Уиннери, Л Л

- Дата публикации:

- Исследовательская организация:

- Национальная лаборатория Сандия.

(SNL-NM), Альбукерке, Нью-Мексико (США)

(SNL-NM), Альбукерке, Нью-Мексико (США)

- Организация-спонсор:

- Управление энергетических исследований Министерства энергетики США, Вашингтон, округ Колумбия (США)

- Идентификатор ОСТИ:

- 650182

- Номер(а) отчета:

- ПЕСОК-98-8549С; CONF-980405-

В НАЛИЧИИ: DE98052861; РНН: AHC2DT04%%94

- Номер контракта с Министерством энергетики:

- АК04-94АЛ85000

- Тип ресурса:

- Технический отчет

- Связь с ресурсами:

- Конференция: весеннее собрание Общества исследования материалов, Сан-Франциско, Калифорния (США), 13–17 апреля 1998 г.

; Другая информация: PBD: апрель 1998 г. .

; Другая информация: PBD: апрель 1998 г. .

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 36 МАТЕРИАЛОВЕДЕНИЕ; ПОЛИУРЕТАНЫ; ПЕНЫ; ПРОЧНОСТЬ НА СЖАТИЕ; ЭЛАСТИЧНОСТЬ; МИКРОСТРУКТУРА; ОБЪЕМНАЯ ПЛОТНОСТЬ; АЛЮМИНИЙ; ДОБАВКИ; ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Гудс, С. Х., Нойшвангер, С. Л., и Уиннери, Л. Л. Механические свойства конструкционного пенополиуретана и влияние загрузки частицами . США: Н. П., 1998.

Веб. дои: 10.2172/650182.

Копировать в буфер обмена

Goods, SH, Neuschwanger, CL, & Whinnery, L L. Механические свойства конструкционного пенополиуретана и эффект загрузки твердыми частицами . Соединенные Штаты. https://doi.org/10.2172/650182

Механические свойства конструкционного пенополиуретана и эффект загрузки твердыми частицами . Соединенные Штаты. https://doi.org/10.2172/650182

Копировать в буфер обмена

Товары, С. Х., Нойшвангер, С. Л., и Уиннери, Л. Л., 1998.

«Механические свойства конструкционного пенополиуретана и влияние загрузки частицами». Соединенные Штаты. https://doi.org/10.2172/650182. https://www.osti.gov/servlets/purl/650182.

Копировать в буфер обмена

@статья{osti_650182,

title = {Механические свойства конструкционного пенополиуретана и эффект загрузки твердыми частицами},

автор = {Гудс, С. Х. и Нойшвангер, С. Л. и Уиннери, Л. Л.},

abstractNote = {Механические свойства закрытоячеистой полиуретановой герметизирующей пены при комнатной температуре были измерены в зависимости от плотности пены. Испытания проводились как на незаполненных, так и на армированных наполнителем образцах. В диапазоне исследованных плотностей модуль ненагруженной пены может быть описан степенной зависимостью от плотности. Эту степенную зависимость можно объяснить с точки зрения упругой податливости ячеистой структуры пенопласта с помощью простой геометрической модели, найденной в литературе. Было также обнаружено, что напряжение разрушения пенопласта имеет степенную зависимость от плотности. Добавление наполнителя из алюминиевого порошка увеличило модуль по сравнению с ненаполненной пеной.},

Испытания проводились как на незаполненных, так и на армированных наполнителем образцах. В диапазоне исследованных плотностей модуль ненагруженной пены может быть описан степенной зависимостью от плотности. Эту степенную зависимость можно объяснить с точки зрения упругой податливости ячеистой структуры пенопласта с помощью простой геометрической модели, найденной в литературе. Было также обнаружено, что напряжение разрушения пенопласта имеет степенную зависимость от плотности. Добавление наполнителя из алюминиевого порошка увеличило модуль по сравнению с ненаполненной пеной.},

дои = {10.2172/650182},

URL-адрес = {https://www.osti.gov/biblio/650182},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1998},

месяц = {4}

}

Копировать в буфер обмена

Посмотреть технический отчет (0,56 МБ)

https://doi.org/10.2172/650182

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках ОСТИ.ГОВ:

- Аналогичные записи

Характеристика изменения структурных, физико-химических и механических свойств жесткой полиуретановой строительной изоляции после термического старения на воздухе и в морской воде эффективность и минимизация негативного воздействия на окружающую среду. Жесткие пенополиуретаны (ПУ) предлагают лучшее решение этих проблем [1, 2]. Полиуретановая изоляция широко используется во многих областях строительства, таких как изоляционные панели, кровельные сэндвич-панели, распыляемая и инъекционная изоляция, предварительно изолированные трубы [3]. По сравнению с другими популярными теплоизоляционными материалами, такими как пенополистирол и минеральная вата, они обеспечивают великолепные теплоизоляционные характеристики.

У них самая низкая теплопроводность. Таким образом, можно добиться значительного уменьшения толщины и веса изоляции. Это отражается в более низкой стоимости используемых изоляционных материалов, экономии места внутри здания, а также в меньшем количестве бытовых отходов, которые требуют утилизации. Жесткий пенополиуретан очень прочен, трудно деформируется, имеет низкое водопоглощение и устойчив к широкому спектру химических веществ. Кроме того, процесс нанесения пенополиуретана распылением сводит к минимуму образование тепловых мостов, он прост, быстр, не содержит вредной пыли и волокон [3,4,5,6].

У них самая низкая теплопроводность. Таким образом, можно добиться значительного уменьшения толщины и веса изоляции. Это отражается в более низкой стоимости используемых изоляционных материалов, экономии места внутри здания, а также в меньшем количестве бытовых отходов, которые требуют утилизации. Жесткий пенополиуретан очень прочен, трудно деформируется, имеет низкое водопоглощение и устойчив к широкому спектру химических веществ. Кроме того, процесс нанесения пенополиуретана распылением сводит к минимуму образование тепловых мостов, он прост, быстр, не содержит вредной пыли и волокон [3,4,5,6]. Промышленность заинтересована в высоком качестве предлагаемой полиуретановой изоляции, которая должна соответствовать ряду физико-химических и механических требований. В частности, решающее значение имеет стабильность этих свойств на протяжении всего срока службы. Всесторонние исследования могут обеспечить полное объяснение и понимание этих свойств и их изменений в результате факторов окружающей среды, таких как повышенная температура, морская вода, УФ-облучение. Полученные знания могут быть использованы при выявлении и прогнозировании причин выхода из строя полиуретановой изоляции при обращении с ней.

Полученные знания могут быть использованы при выявлении и прогнозировании причин выхода из строя полиуретановой изоляции при обращении с ней.

Влияние факторов окружающей среды на стабильность физико-химических и механических свойств коммерческих пенополиуретанов редко является предметом исследований. Марручо и др. [7] исследовали теплопроводность пенополиуретанов с закрытыми порами, сформированных с использованием трех смесей азота и циклопентана, при температурах от 315 до 396 К и давлениях до 0,53 МПа. Экспериментальные данные по теплопроводности были сопоставлены с правилами смешивания Васильева и предсказаны с использованием теории расширенных соответствующих состояний (ECST). Они обнаружили, что увеличение доли азота в смеси циклопентана и азота приводит к более высоким значениям теплопроводности, чем предсказывает ECST. Дэвис и др. [8] исследовали коммерческие полиуретаны на основе простого полиэфира для использования в подводных приложениях. Два образца ПУ, характеризующиеся 40 и 90 по Шору А, подвергались погружению в искусственную морскую воду на срок до 2 лет при температуре от 50 до 100 °С. Результаты показали, что испытанные материалы сохраняют 100 % своих первоначальных свойств при растяжении после 5 лет погружения. Однако анализ FTIR показал, что может происходить гидролиз. Лишковская и др. [9] испытали две серии жестких полиуретан-полиизоциануратных пенопластов (с антипиреном и без него), полученных из коммерческих компонентов и модифицированных экстрактом корицы. Их подвергали деструкции, воздействуя на образцы определенной температурой, влажностью и УФ-излучением (соответственно, 50°С, 70%, 320,86 Вт/м 2 ) на 7 дней. Кондиционирование привело к увеличению красной окраски пен, снижению прочности на сжатие с 15 до 42 % (в серии с антипиреном) и с 66 до 75 % (в серии без антипирена), снижению хрупкости с 13 до 11% (в серии с антипиреном) и увеличение с 16 до 45% (в серии без антипирена). Также были обнаружены изменения в химической структуре и морфологии. Разрушение уретановой связи было обнаружено с помощью инфракрасной спектроскопии (FTIR), в то время как частичное раскрытие ячеек наблюдалось на изображениях SEM.

Результаты показали, что испытанные материалы сохраняют 100 % своих первоначальных свойств при растяжении после 5 лет погружения. Однако анализ FTIR показал, что может происходить гидролиз. Лишковская и др. [9] испытали две серии жестких полиуретан-полиизоциануратных пенопластов (с антипиреном и без него), полученных из коммерческих компонентов и модифицированных экстрактом корицы. Их подвергали деструкции, воздействуя на образцы определенной температурой, влажностью и УФ-излучением (соответственно, 50°С, 70%, 320,86 Вт/м 2 ) на 7 дней. Кондиционирование привело к увеличению красной окраски пен, снижению прочности на сжатие с 15 до 42 % (в серии с антипиреном) и с 66 до 75 % (в серии без антипирена), снижению хрупкости с 13 до 11% (в серии с антипиреном) и увеличение с 16 до 45% (в серии без антипирена). Также были обнаружены изменения в химической структуре и морфологии. Разрушение уретановой связи было обнаружено с помощью инфракрасной спектроскопии (FTIR), в то время как частичное раскрытие ячеек наблюдалось на изображениях SEM. В другом исследовании Liszkowska et al. [10] исследовали фотодеградацию и биодеградацию полиуретан-полиизоциануратных пен, модифицированных экстрактом корицы, экстрактом зеленого кофе и экстрактом какао в количестве 10 мас.%. Фотодеградацию проводили при 50 °C, относительной влажности 70 % и УФ-излучении 320,86 Вт/м 9 .0264 2 на 7, 14 и 21 сутки, тогда как биодеградацию проводили в почвенной среде на 28 сутки. Результаты показали, что добавление экстракта кофе и какао повышает устойчивость пены к старению по сравнению с пеной без наполнителя и пеной с экстрактом корицы. Снижение прочности на сжатие было одинаковым для каждого типа разложившейся пены и в среднем соответствовало 49%. Испытания на биоразложение показали, что пены, модифицированные наполнителями на растительной основе, более подвержены биодеградации, чем пены без наполнителей.

В другом исследовании Liszkowska et al. [10] исследовали фотодеградацию и биодеградацию полиуретан-полиизоциануратных пен, модифицированных экстрактом корицы, экстрактом зеленого кофе и экстрактом какао в количестве 10 мас.%. Фотодеградацию проводили при 50 °C, относительной влажности 70 % и УФ-излучении 320,86 Вт/м 9 .0264 2 на 7, 14 и 21 сутки, тогда как биодеградацию проводили в почвенной среде на 28 сутки. Результаты показали, что добавление экстракта кофе и какао повышает устойчивость пены к старению по сравнению с пеной без наполнителя и пеной с экстрактом корицы. Снижение прочности на сжатие было одинаковым для каждого типа разложившейся пены и в среднем соответствовало 49%. Испытания на биоразложение показали, что пены, модифицированные наполнителями на растительной основе, более подвержены биодеградации, чем пены без наполнителей.

В данном исследовании проведена идентификация качественных и количественных изменений внешнего вида, химической структуры, морфологии, отдельных физико-химических и механических свойств коммерческого жесткого пенополиуретана при нагревании на воздухе и в морской воде для прогнозирования его характеристик и долговечности. Образцы жесткого пенополиуретана с закрытыми порами выдерживали при постоянных температурах 40 и 80 °C в течение 10 недель. Химическую структуру анализировали с использованием инфракрасной спектроскопии с преобразованием Фурье с ослабленным полным отражением (ATR-FTIR). Изменения в морфологии наблюдали с использованием СЭМ, тогда как изменения термических свойств анализировали с помощью ДСК. Также были проанализированы размерные изменения, водопоглощение и отдельные механические свойства, такие как прочность на растяжение, прочность на сжатие, прочность на изгиб и модуль упругости при изгибе.

Образцы жесткого пенополиуретана с закрытыми порами выдерживали при постоянных температурах 40 и 80 °C в течение 10 недель. Химическую структуру анализировали с использованием инфракрасной спектроскопии с преобразованием Фурье с ослабленным полным отражением (ATR-FTIR). Изменения в морфологии наблюдали с использованием СЭМ, тогда как изменения термических свойств анализировали с помощью ДСК. Также были проанализированы размерные изменения, водопоглощение и отдельные механические свойства, такие как прочность на растяжение, прочность на сжатие, прочность на изгиб и модуль упругости при изгибе.

Экспериментальный

Материал

Образцы были приготовлены на строительной площадке при напылении полиуретановой изоляции на крышу здания. Наносили коммерческую жесткую полиуретановую систему с закрытыми порами Synthesia Internacional (Барселона, Испания). Для целей данной работы пена напылялась на дощатую подложку толщиной слоя 6 см. Из этого материала были вырезаны образцы для испытаний с использованием двух пильных полотен разного диаметра (25 и 12 см) и резцов (используемых для изготовления образцов в виде дисков и гантелей). Перед испытанием они были отшлифованы мелкозернистой наждачной бумагой до получения гладких ровных поверхностей. Затем образцы обдували сжатым воздухом для удаления с их поверхностей всех незакрепленных частиц. Для испытаний на изгиб были изготовлены прямоугольные образцы размерами 130 мм × 40 мм ×20 мм (длина × ширина × толщина), для испытаний на прочность на сжатие были изготовлены кубы размером 40 мм ×40 мм ×40 мм, гантелевидные образцы размером 75 мм. × 4 мм × 2 мм (длина × ширина параллельного участка × толщина) были подготовлены для испытания прочности на растяжение, а диски размером 20 мм × 3 мм (диаметр × толщина) были приготовлены для испытания изменения размеров, изменения массы и водопоглощения. Последние образцы также использовались для анализов ATR-FTIR, DSC и SEM.

Перед испытанием они были отшлифованы мелкозернистой наждачной бумагой до получения гладких ровных поверхностей. Затем образцы обдували сжатым воздухом для удаления с их поверхностей всех незакрепленных частиц. Для испытаний на изгиб были изготовлены прямоугольные образцы размерами 130 мм × 40 мм ×20 мм (длина × ширина × толщина), для испытаний на прочность на сжатие были изготовлены кубы размером 40 мм ×40 мм ×40 мм, гантелевидные образцы размером 75 мм. × 4 мм × 2 мм (длина × ширина параллельного участка × толщина) были подготовлены для испытания прочности на растяжение, а диски размером 20 мм × 3 мм (диаметр × толщина) были приготовлены для испытания изменения размеров, изменения массы и водопоглощения. Последние образцы также использовались для анализов ATR-FTIR, DSC и SEM.

Измерение плотности

Плотность пены измеряли с использованием аналитических весов с точностью до 0,01 мг (XP Balance, Mettler Toledo, Greifensee, Швейцария), оснащенных набором для определения плотности. В качестве иммерсионной жидкости использовалась вода.

В качестве иммерсионной жидкости использовалась вода.

Старение

Старение пенополиуретанов проводили в лабораторных печах с циркуляцией воздуха при 40 и 80 °C в течение максимальной продолжительности 10 недель. Образцы были испытаны в двух средах: воздух и морская вода при обеих температурах. Таким образом, были проанализированы четыре серии образцов: выдержанные при 40°С на воздухе, выдержанные при 80°С на воздухе, выдержанные при 40°С в морской воде и выдержанные при 80°С в морской воде. Образцы, выдержанные на воздухе, помещали в чашки Петри на подставки, обеспечивающие циркуляцию воздуха вокруг образца. Образцы, выдержанные в морской воде, помещали в герметичные сосуды с искусственной морской водой, приготовленной по ASTM D1141 [11]. Поскольку пенополиуретан легче воды и всплывает на ее поверхность, для обеспечения полного погружения образца использовали грузило. Для этого из медицинской марли были сшиты мешочки, в которые помещались образцы и стеклянные гири. Образцы брали каждые 2 недели и тестировали. Образцы, состаренные на воздухе, были испытаны сразу после стабилизации при комнатной температуре. Образцы, выдержанные в морской воде, промывали дистиллированной водой и сушили в вакуумной печи при 40 °C до достижения постоянной массы. Испытание на водопоглощение в виде исключения проводили без вакуумной сушки. Вместо этого образцы перед испытанием высушивали бумажным полотенцем.

Образцы, состаренные на воздухе, были испытаны сразу после стабилизации при комнатной температуре. Образцы, выдержанные в морской воде, промывали дистиллированной водой и сушили в вакуумной печи при 40 °C до достижения постоянной массы. Испытание на водопоглощение в виде исключения проводили без вакуумной сушки. Вместо этого образцы перед испытанием высушивали бумажным полотенцем.

Изменения размеров

Изменения размеров определялись в соответствии со стандартом ISO 1923:1981 [12]. В этих испытаниях использовались дискообразные образцы, состаренные в воздушной среде. В этом измерении использовался штангенциркуль 0–150 мм с точностью 0,01 мм. Перед старением каждый образец измеряли по диаметру и длине. Начальный диаметр был обозначен как ( D 0 ), тогда как начальная толщина была обозначена как ( d 0 ). Затем образцы помещали в печи на 2, 4, 6, 8 и 10 недель при 40 и 80 °С. По истечении этих временных интервалов три образца были извлечены из печей, стабилизированы при комнатной температуре и испытаны на размеры соответственно диаметру ( D ) и толщины ( d ). Процентные изменения диаметра (∆ D ) и толщины (∆ d ) были рассчитаны с использованием следующих уравнений:

Процентные изменения диаметра (∆ D ) и толщины (∆ d ) были рассчитаны с использованием следующих уравнений:

$$\Delta D\, \left( \% \right) = 100 \times \frac{ {D_{0} – D}}{D}$$

(1)

$$\Delta d\, \left( \% \right) = 100 \times \frac{{d_{0} – d }}{d}$$

(2)

где D 0 — исходный диаметр образца, D — диаметр образца после извлечения из печи, d 0 — начальная толщина образца, d — толщина образца после извлечения из печи.

Изменение массы и водопоглощение

Потерю массы (∆ м ) и водопоглощение (WS) определяли в соответствии со стандартом ISO 2896:2001 [13]. В этих измерениях использовались дискообразные образцы с использованием аналитических весов с точностью 0,01 мг (XP Balance, Mettler Toledo, Greifensee, Швейцария).

Потерю массы определяли для образцов, выдержанных в воздушной среде. Перед старением каждый образец взвешивали ( м 0 ). Затем образцы помещали в печи на 2, 4, 6, 8 и 10 недель при 40 и 80 °С. По прошествии этих временных интервалов по три образца каждой серии извлекали из печей, стабилизировали при комнатной температуре и взвешивали ( м ). Процентное изменение массы пробы (∆ м ) рассчитывали по следующей формуле:

Затем образцы помещали в печи на 2, 4, 6, 8 и 10 недель при 40 и 80 °С. По прошествии этих временных интервалов по три образца каждой серии извлекали из печей, стабилизировали при комнатной температуре и взвешивали ( м ). Процентное изменение массы пробы (∆ м ) рассчитывали по следующей формуле:

$$\Delta m\, \left( \% \right) = 100 \times \frac{{m_{0} – m }}{м}$$

(3)

где м 0 – исходная масса образца, m – масса образца после извлечения из печи.

Водопоглощение определяли для образцов, выдержанных в среде морской воды. Перед погружением в морскую воду каждый образец сушили при 100°С в сушильном шкафу до достижения постоянного веса и взвешивали ( м 0 ). Затем образцы погружали в морскую воду и помещали в печи на 2, 4, 6, 8 и 10 недель при 40 и 80 °С. По прошествии этих временных интервалов три образца были извлечены из печей, промыты дистиллированной водой, высушены промоканием и взвешены ( м ). Водопоглощение (WS) рассчитывали по следующей формуле:

Водопоглощение (WS) рассчитывали по следующей формуле:

$$WS\, \left( \% \right) = 100 \times \frac{{m – m_{0} }}{{m_{0} }}$$

(4)

где м 0 – масса высушенного образца, м – масса набухшего образца.

Спектроскопия протонного ядерного магнитного резонанса (1Н ЯМР)

Спектры 1Н ЯМР полиола и диизоцианата регистрировали в растворе дейтерированного хлороформа с использованием тетраметилсилана (ТМС) в качестве внутреннего стандарта. Для этих экспериментов использовали ЯМР-спектрометр с частотой 300 МГц (UNITY/INOVA, Varian, Пало-Альто, Калифорния, США).

Молярное соотношение гликоля в полиоле определяли по относительной площади сигналов 1H ЯМР.

Мольную долю этиленгликоля рассчитывали по следующему уравнению:

$${\text{EG}}\,{\text{моль}}\% = \frac{{{\text{EG}}\ , {\ text {относительный}} \, {\ text {моли}} \ раз 100 \% }} {{{\ text {EG}} \, {\ text {относительный}} \, {\ text {моли} } + {\text{PG}}\,{\text{относительный}}\,{\text{моли}}}}$$

(5)

где EG – этиленгликоль, PG – пропиленгликоль. Относительные моли PG и EG рассчитывали по следующим уравнениям:

Относительные моли PG и EG рассчитывали по следующим уравнениям:

$${\text{PG}}\,{\text{относительно}}\,{\text{моли}} = \frac{{{\text{интегрально}}\,{\text{для}} \,{\text{CH}}_{3} \,{\text{протоны}}}}{3}$$

(6)

где 3 соответствует количеству протонов в метильной группе (– СН 3 ).

$${\text{EG}}\,{\text{относительно}}\,{\text{моли}} = \frac{{{\text{интегрально}}\,{\text{для}} \,{\text{CH}}_{2} \,{\text{и}}\,{\text{CH}}\,{\text{протоны – интеграл}}\,{\text{для} }\,{\text{CH}}_{3} \,{\text{протоны}}}}{4}$$

(7)

, где 4 соответствует количеству протонов в метиленовых группах (-CH 2 -) в ЭГ.

Инфракрасная спектроскопия с преобразованием Фурье с нарушенным полным отражением (ATR-FTIR)

Спектры ATR-FTIR записывали при комнатной температуре в диапазоне 400–3600 см –1 с использованием Spectrum Two (PerkinElmer, Waltham, MA, USA ) спектрометр. Спектры регистрировали с помощью 32 сканирований с разрешением 4 см -1 .

Дифференциальная сканирующая калориметрия (ДСК)

Калориметрические измерения проводились на дифференциальном сканирующем калориметре DSC 822 e (Mettler Toledo, Greifensee, Швейцария). Образцы массой 2,08 ± 0,03 мг нагревали от 0 до 350 °С со скоростью нагрева 10 град/мин на воздухе. Температуру стеклования ( T g ) принимали за середину наклона смещения базовой линии в результате стеклования согласно ISO 11357–2:2020 [14].

Сканирующая электронная микроскопия (СЭМ)

Морфологические исследования проводились с помощью Phenom Pro Desktop SEM (Thermo Scientific, Уолтем, Массачусетс, США). Поверхности образцов перед наблюдениями покрывались напылением слоем золота толщиной 10 нм. Изображения регистрировались при увеличении в 250, 500 и 1500 раз.

Механические испытания

Испытания механических свойств проводились на универсальной испытательной машине Z050 (Zwick, Ulm, Germany). Измерение повторяли три раза для каждого измеряемого свойства: прочности на изгиб и модуля, прочности на растяжение и прочности на сжатие. Для сравнения также был протестирован исходный образец. Прочность на изгиб (σ flex ) и модуль (Е) измеряли на прямоугольных образцах 130 мм × 40 мм × 20 мм (длина × ширина × толщина) согласно ПН-ЕН 12089:2013 [15]. Предел прочности при растяжении (σ тенс ) измеряли на образцах гантелеобразной формы размерами 75 мм × 4 мм ×2 мм (длина × ширина параллельного участка × толщина) согласно ПН-ЕН 1608 (2013) [16]. Прочность на сжатие (σ c ) измеряли на кубических образцах размерами 40 мм × 40 мм ×40 мм (длина × ширина × толщина) согласно ПН-ЕН 826:2013 [17].

Для сравнения также был протестирован исходный образец. Прочность на изгиб (σ flex ) и модуль (Е) измеряли на прямоугольных образцах 130 мм × 40 мм × 20 мм (длина × ширина × толщина) согласно ПН-ЕН 12089:2013 [15]. Предел прочности при растяжении (σ тенс ) измеряли на образцах гантелеобразной формы размерами 75 мм × 4 мм ×2 мм (длина × ширина параллельного участка × толщина) согласно ПН-ЕН 1608 (2013) [16]. Прочность на сжатие (σ c ) измеряли на кубических образцах размерами 40 мм × 40 мм ×40 мм (длина × ширина × толщина) согласно ПН-ЕН 826:2013 [17].

Результаты

Исследуемый пенополиуретан был образован реакцией диизоцианата с полиолом в процессе распыления. Перед распылением отбирали образцы мономеров для определения их химического состава. Для этой цели использовали спектроскопию ЯМР 1Н. Как показано на рис. 1, диизоцианатным компонентом был 4,4′-дифенилметандиизоцианат (МДИ), который дает синглет метиленовой группы при 3,88 м. д. (2 протона) и два дублета двух фениленовых колец (4 протона в каждом дублете) при 6,97 и 7.07.

д. (2 протона) и два дублета двух фениленовых колец (4 протона в каждом дублете) при 6,97 и 7.07.

Спектр ЯМР 1H диизоцианатного компонента

Как показано на рис. 2, полиольный компонент представлял собой сополимер этилена и пропиленгликолей (соответственно ЭГ и ПГ). Он дает мультиплет метильной группы PG при примерно 1,14 м.д. (3 протона) и серию мультиплетов метиленовой и метиновой групп, происходящих от EG и PG, в диапазоне от 3,65 до 3,43 м.д.

Рис. 2Спектр ЯМР 1Н полиольного компонента

Изображение полного размера

Мольные доли ЭГ и ПГ рассчитывали с использованием интегральных значений по уравнениям от 5 до 7. Было найдено молярное отношение ЭГ/ПП, равное 23,45:76,55.

На основании вышеизложенного реакция, приводящая к образованию исследуемого полиуретана, представлена на схеме 1.

Схема 1Химическая структура исследуемого полиуретана

Увеличенное изображение

Исследуемый пенополиуретан также был протестирован на плотность и морфология. Он характеризовался средней плотностью 0,047 ± 0,001 г/см 9 .0264 3 . Анализ СЭМ показал, что пена имеет морфологию закрытых ячеек (рис. 3).

Он характеризовался средней плотностью 0,047 ± 0,001 г/см 9 .0264 3 . Анализ СЭМ показал, что пена имеет морфологию закрытых ячеек (рис. 3).

РЭМ-изображения исходного пенополиуретана при увеличениях: a 300x, b 500x, c 1000x

Максимальное время старения пенополиуретана 10 недель при 40 и 80 °C на воздухе и в морской воде для изучения изменений отдельных физико-химических и механических свойств.

Изменения цвета и шероховатости поверхности наблюдались у состаренных образцов по сравнению с несостаренными. На рис. 4 представлены результаты этого анализа для образцов возрастом 2 и 10 недель.

Рис. 4Визуальные изменения пенополиуретана, вызванные старением при 40 и 80°С на воздухе и в морской воде в течение 2 и 10 недель

Изображение в натуральную величину

Исходный образец пенополиуретана имел светло-соломенный цвет. Видно, что температура 40°С существенно не повлияла на внешний вид образца. До конца срока эксперимента, т. е. 10 недель, образцы, прогретые до 40°С, не изменили свой цвет и шероховатость. Старение при 80 °C вызвало небольшое пожелтение пенопластов всего через 2 недели. К 10 неделям пожелтение значительно усилилось и стало желтовато-коричневым. Шероховатость поверхности также увеличилась после этого времени. Морская вода вызвала более интенсивное пожелтение.

До конца срока эксперимента, т. е. 10 недель, образцы, прогретые до 40°С, не изменили свой цвет и шероховатость. Старение при 80 °C вызвало небольшое пожелтение пенопластов всего через 2 недели. К 10 неделям пожелтение значительно усилилось и стало желтовато-коричневым. Шероховатость поверхности также увеличилась после этого времени. Морская вода вызвала более интенсивное пожелтение.

Пенополиуретан прошел испытания на стабильность линейных размеров. Результаты показали, что его старение привело к уменьшению линейных размеров образца. Характер и масштабы изменений зависели от измеряемой величины, температуры старения и окружающей среды. Было обнаружено большее уменьшение диаметра образца, чем толщины, температуры 80 °C по сравнению с 40 °C и среды морской воды, чем воздуха. Результаты для образцов, выдержанных на воздухе, не показали корреляции со временем, тогда как результаты для образцов, выдержанных в морской воде, показали экспоненциальную корреляцию со временем. Чем дольше время нагрева, тем больше уменьшение диаметра и толщины (рис. 5). Среднее уменьшение толщины для образцов, выдержанных на воздухе при 40 и 80 °С, соответствовало 0,47 ± 0,19%, тогда как среднее уменьшение диаметра составило 0,05 ± 0,03%. В случае старения морской водой уменьшение толщины составило от 1,21 до 4,58 % для образцов, выдержанных при 40 °С, и от 0,91 до 5,83 % для образцов, выдержанных при 80 °С. Уменьшение диаметра колебалось соответственно от 0,14 до 0,55% и от 0,47 до 2,83%.

5). Среднее уменьшение толщины для образцов, выдержанных на воздухе при 40 и 80 °С, соответствовало 0,47 ± 0,19%, тогда как среднее уменьшение диаметра составило 0,05 ± 0,03%. В случае старения морской водой уменьшение толщины составило от 1,21 до 4,58 % для образцов, выдержанных при 40 °С, и от 0,91 до 5,83 % для образцов, выдержанных при 80 °С. Уменьшение диаметра колебалось соответственно от 0,14 до 0,55% и от 0,47 до 2,83%.

Зависимость уменьшения линейных размеров образца от времени старения для образцов, состаренных в морской воде

Изображение в полный размер

Образцы, выдержанные на воздухе, были испытаны на стабильность массы. Нагрев пенополиуретана на воздухе привел к уменьшению массы образца. Масштаб снижения зависел от температуры нагрева и был значительно больше при старении при 80°С (рис. 6). Нагрев при 40 °С привел к постепенному увеличению снижения массы с 1,66 % (для образцов, прогретых в течение 2 недель) до 2,08 % (для образцов, прогретых в течение 10 недель). Нагревание при 80 °C привело к радикальному снижению массы после 2 недель нагревания, которое оставалось постоянным при дальнейшем нагревании до конца продолжительности эксперимента. Средняя потеря массы, наблюдаемая для этих образцов, соответствовала 5,36 ± 0,21%.

Нагревание при 80 °C привело к радикальному снижению массы после 2 недель нагревания, которое оставалось постоянным при дальнейшем нагревании до конца продолжительности эксперимента. Средняя потеря массы, наблюдаемая для этих образцов, соответствовала 5,36 ± 0,21%.

Зависимость между уменьшением массы образца и временем старения образцов, состаренных на воздухе

Увеличенное изображение

Образцы, нагретые в морской воде, были испытаны на водопоглощение. Для сравнения также был испытан WS исходной пены. Результаты этих измерений представлены на рис. 7. Как видно, пенопласт до старения характеризовался WS 75,0%. Старение привело к постепенному увеличению значений WS. При нагреве до 40 °С значение WS составило от 75,5 % (для образцов, выдержанных 2 недели) до 86,4 % (для образцов, выдержанных 10 недель). Нагревание при 80 °C привело к большему увеличению значений WS, которые колебались, соответственно, от 77,4 до 9.3,9%.

Взаимосвязь между водопоглощением и временем старения

Изображение в полный размер

Исходный образец пенополиуретана был подвергнут тесту DSC. Как показано на рис. 8, при нагреве исходной пены до температуры 350 °С выявлено протекание следующих процессов: стеклование ( Т г = 59,50 °С), экзотермический процесс ( Т макс. = 225 °C), эндотермический процесс ( T мин = 259 °С) и менее выраженные эндо- и экзотермические процессы выше 270 °С. Термограмма второго прогрева показала сдвиг Т г в более высокое значение ( Т г = 84,06 °С) и исчезновение пиков, соответствующих экзо- и эндотермическим процессам.

Рис. 8Сравнение термограмм ДСК, представляющих первый и второй циклы нагрева исходного пенополиуретана

Изображение в натуральную величину

Рисунки 9и 10 показывают результаты испытаний DSC на состаренных пенополиуретанах. На рисунке 9 показано примерное изменение значения T г , которое произошло после 10 недель старения пенополиуретана при температуре 80 °C в морской воде. На рисунке 10 обобщен набор результатов для T g .

На рисунке 9 показано примерное изменение значения T г , которое произошло после 10 недель старения пенополиуретана при температуре 80 °C в морской воде. На рисунке 10 обобщен набор результатов для T g .

Сравнение термограмм ДСК исходного пенополиуретана и пены, выдержанной в морской воде при 80°C в течение 10 недель

Изображение в натуральную величину

Рис. 10Температура стеклования испытанных образцов

Полноразмерное изображение

Как показано на рис. 9 и 10, старение вызвало увеличение. На рисунке 10 показано, что температура оказала гораздо более сильное влияние на T g , чем окружающая среда и время. Уже через две недели старения значения T g увеличились и достигли определенного уровня, характерного для конкретных условий старения: температуры и окружающей среды. Дальнейший нагрев не вызвал существенных изменений T г значение. Среднее значение Т г , которое наблюдалось для образцов, выдержанных при 40 °С на воздухе, было наименьшим и составило 62,9 ± 5,7 °С, что по сравнению с Т г исходного образца соответствовало до 6% роста. Среднее значение Т г образцов, выдержанных при 40°С в морской воде, было выше и составило 73,6 ± 3,0°С, что по сравнению с Т г исходного образца соответствовало увеличению на 24%. . Нагрев образцов при 80 °С (независимо от окружающей среды) привел к почти двукратному увеличению Т г по отношению к Т г исходного образца. Среднее значение T г образцов, выдержанных на воздухе, составило 103,5 ± 4,0°C, тогда как среднее значение образцов, выдержанных в морской воде, составило 110,5 ± 3,1°C. Эти средние значения Т г соответствовали увеличениям соответственно на 74 и 86% по сравнению с исходным материалом.

Среднее значение Т г , которое наблюдалось для образцов, выдержанных при 40 °С на воздухе, было наименьшим и составило 62,9 ± 5,7 °С, что по сравнению с Т г исходного образца соответствовало до 6% роста. Среднее значение Т г образцов, выдержанных при 40°С в морской воде, было выше и составило 73,6 ± 3,0°С, что по сравнению с Т г исходного образца соответствовало увеличению на 24%. . Нагрев образцов при 80 °С (независимо от окружающей среды) привел к почти двукратному увеличению Т г по отношению к Т г исходного образца. Среднее значение T г образцов, выдержанных на воздухе, составило 103,5 ± 4,0°C, тогда как среднее значение образцов, выдержанных в морской воде, составило 110,5 ± 3,1°C. Эти средние значения Т г соответствовали увеличениям соответственно на 74 и 86% по сравнению с исходным материалом.

Рисунок 9 также показывает, что нагрев не вызывал значительных изменений в положении и интенсивности остальных пиков, присутствующих на термограммах ДСК, в результате экзо- и эндотермических процессов выше стеклования.

Химическая структура тестируемого пенополиуретана была исследована с использованием ATR-FTIR. На рис. 11 представлены спектры исходного пенополиуретана и образца, выдержанного при 80 °С на воздухе в течение 10 недель. Валентные и деформационные колебания связей N–H проявлялись соответственно в виде уширенной полосы при 3313 см -1 и сильной полосы при 1512 см -1 . Валентные колебания карбонильной группы C=O уретановой связи проявляются в виде сильной полосы при 1712 см -1 . Интенсивная полоса на 1597 см -1 является результатом наличия валентных скелетных колебаний связей С=С в ароматических кольцах, возникающих в результате присутствия МДИ в структуре тестируемого ПУ. Наличие относительно слабых полос при 2929 и 2856 см -1 обусловлено симметричными и асимметричными валентными колебаниями -СН 2 – алифатических групп, возникающими в результате наличия полиольного сегмента в структуре тестируемого ПУ. Деформационные колебания C–H наблюдаются на 1416 см −1 . Полоса 1216 см -1 соответствует валентному колебанию групп С(О)О-С. Полоса поглощения при 2284 см -1 соответствует остаточным изоцианатным группам (N=C=O), что указывает на неполную конверсию диизоцианата. Незначительных различий между несостаренными и состаренными образцами не наблюдалось.

Полоса 1216 см -1 соответствует валентному колебанию групп С(О)О-С. Полоса поглощения при 2284 см -1 соответствует остаточным изоцианатным группам (N=C=O), что указывает на неполную конверсию диизоцианата. Незначительных различий между несостаренными и состаренными образцами не наблюдалось.

Сравнение спектров ATR-FTIR исходного образца пенополиуретана и пены, выдержанной на воздухе при 80 °C в течение 10 недель

Изображение в натуральную величину

Морфологию испытанного пенополиуретана контролировали с помощью СЭМ. На рисунке 12 представлена серия СЭМ-изображений исходного пенополиуретана и образцов, подвергнутых старению при 40 и 80 °С на воздухе и в морской воде в течение 2 и 10 недель. Морфологию исходного образца можно признать однородной, с плоскими и гладкими стенками пор. Однако в клеточных стенках можно заметить выпячивания. Время оказало решающее влияние на процесс разрушения морфологии исследуемого пенополиуретана. Старение как при температуре 40°С, так и при 80°С приводило к сходным повреждениям: растрескиванию краев ячеек с образованием крошек, скоплению крошек на дне ячеек, растрескиванию ребер. Этот процесс со временем продолжался, но при 40°С он был медленнее. Некоторое количество вздутий, наблюдавшихся в исходной пене, все еще было видно в состаренных образцах, но они резко увеличились в размерах и стали более выраженными.

Старение как при температуре 40°С, так и при 80°С приводило к сходным повреждениям: растрескиванию краев ячеек с образованием крошек, скоплению крошек на дне ячеек, растрескиванию ребер. Этот процесс со временем продолжался, но при 40°С он был медленнее. Некоторое количество вздутий, наблюдавшихся в исходной пене, все еще было видно в состаренных образцах, но они резко увеличились в размерах и стали более выраженными.

СЭМ морфология исходного пенополиуретана и пены, выдержанной при 40 и 80°С на воздухе и в морской воде в течение 2 и 10 недель. Снимки сделаны при увеличении 500х

Изображение в полный размер

Образцы состаренного пенополиуретана также подвергались испытаниям на механические свойства: прочность на изгиб, модуль изгиба, прочность на растяжение и прочность на сжатие. На рисунке 13 показаны результаты испытаний на прочность при изгибе. Исходный образец характеризовался прочностью на изгиб 436 кПа. Старение привело к двухэтапному снижению его значений. Первое падение наблюдалось через 2 недели нагревания, и достигнутое значение сохранялось в течение следующих 4 недель. Среднее значение прочности на изгиб для образцов, взятых после 2, 4 и 6 недель старения, составило 399 ± 23 кПа, что соответствует уменьшению на 9% по отношению к прочности на изгиб исходного материала. Еще через 2 недели наблюдалось второе снижение значения прочности на изгиб. Среднее значение прочности на изгиб для образцов, взятых после 8 и 10 недель старения, составило 361 ± 9 кПа, что соответствует 17-процентному снижению прочности на изгиб исходного материала. Испытания не показали существенных различий в значениях прочности на изгиб в зависимости от температуры и среды старения.

Первое падение наблюдалось через 2 недели нагревания, и достигнутое значение сохранялось в течение следующих 4 недель. Среднее значение прочности на изгиб для образцов, взятых после 2, 4 и 6 недель старения, составило 399 ± 23 кПа, что соответствует уменьшению на 9% по отношению к прочности на изгиб исходного материала. Еще через 2 недели наблюдалось второе снижение значения прочности на изгиб. Среднее значение прочности на изгиб для образцов, взятых после 8 и 10 недель старения, составило 361 ± 9 кПа, что соответствует 17-процентному снижению прочности на изгиб исходного материала. Испытания не показали существенных различий в значениях прочности на изгиб в зависимости от температуры и среды старения.

Прочность на изгиб исходного пенополиуретана и состаренных образцов

Изображение в полный размер

На рисунке 14 показаны результаты испытаний на модуль упругости при изгибе. Исходный образец характеризовался модулем изгиба 4,18 МПа. После всей продолжительности эксперимента, т. е. 10 недель, существенных изменений значений модуля не наблюдалось. Среднее значение модуля упругости образцов, выдержанных на воздухе, составило 4,14 ± 0,37 МПа, что соответствует уменьшению на 1% по отношению к исходному материалу. Образцы, выдержанные в морской воде, показали среднее значение модуля 3,84 ± 0,27 МПа, что соответствует уменьшению на 8% по сравнению с исходным материалом.

После всей продолжительности эксперимента, т. е. 10 недель, существенных изменений значений модуля не наблюдалось. Среднее значение модуля упругости образцов, выдержанных на воздухе, составило 4,14 ± 0,37 МПа, что соответствует уменьшению на 1% по отношению к исходному материалу. Образцы, выдержанные в морской воде, показали среднее значение модуля 3,84 ± 0,27 МПа, что соответствует уменьшению на 8% по сравнению с исходным материалом.

Модуль упругости исходного пенополиуретана и состаренных образцов

Изображение в полный размер

На рисунках 15 и 16 показаны результаты испытаний на прочность на растяжение. Исходный образец показал предел прочности при растяжении 413 кПа. После первых 4 недель изменений его значения не наблюдалось. Среднее значение предела прочности при растяжении, рассчитанное по значениям образцов, выдержанных в течение 2 и 4 недель на воздухе и в морской воде, составило 427 ± 27 кПа, что соответствует увеличению на 3 % по отношению к исходному материалу. На шестой неделе старения наблюдалось увеличение прочности на растяжение в среднем на 43%. Кроме того, старение привело к снижению прочности на растяжение; однако его среднее значение 491 ± 44 кПа по-прежнему было на 19% выше, чем у исходного материала.