Как утеплять крышу опилками

Технология утепления крыши опилками — минусы и плюсы (фото, видео)

Опытные строители знают, что для термоизоляции кровельных конструкций холодного типа чаще пользуются засыпными утеплителями. Они засыпаются в пространство между лагами при обустройстве чердачного перекрытия. Эта мера не покажется излишней, если знать, что более 20% теплопотерь происходят по вине неутепленной кровли. В том, что термоизоляция необходима для любого отапливаемого помещения, солидарны большинство строителей. Но вопрос выбора термоизоляционного материала такого единодушия не вызывает: одни мастера применяют современные технологичные материалы, а другие предпочитают традиционное утепление крыши опилками. В этой статье мы расскажем, как можно использовать древесные отходы для оптимизации температурного режима дома.

Содержание статьи

Характеристики утеплителя

Опилки – продукт отхода деревообрабатывающей промышленности, который за бесценок можно приобрести на любой лесопилке.

- Низкая цена. Пожалуй, демократичная стоимость этого материала является главной причиной популярности утепления опилками. Лесопилки и пилорамы утилизируют эти отходы производства, поэтому часто отдают их любому желающему при условии самовывоза. Поэтому стоимость материала получается равной стоимости доставки опилок до места строительства.

- Гарантированная безопасность. Древесная стружка абсолютно безопасна для здоровья проживающих в доме людей. Она не вызывают токсических отравлений, раздражения кожи при контакте, аллергии, чего нельзя с уверенностью сказать об современных утеплителях.

- Низкая теплопроводность. Древесная стружка, в отличии от древесины, за счет пористой структуры обладает низким коэффициентом теплопроводности, то есть хорошо удерживает тепло. А смеси опилок с глиной или известью еще сильнее увеличивает термоизоляционный эффект.

- Органическое происхождение. Древесная стружка обладает всеми теми же качествами, что и дерево. Она пропускает пар и воздух, что принципиально важно для утепления домов из бруса и бревна с мансардной крышей.

- Простота монтажа. Работать с опилками очень легко, нужно всего лишь смешать их с глиной или известью, а затем засыпать в пространство между лагами перекрытия. Технология укладки утеплителя не предусматривает использования специальной техники, сложного инструмента.

Термоизоляция крыши сухой опилочной смесью

Обратите внимание! Минусы утепления крыши опилками заключаются в высокой горючести этого материала и в низкой устойчивости к биологическим факторам. Они являются благоприятной средой для распространения плесневых и грибковых микроорганизмов, грызунов, насекомых.

Помимо этого, на опилки крайне негативно действуют влага, увеличивая теплопроводность утеплителя в несколько раз. Чтобы получить от термоизоляции крыши опилками максимальный эффект, следуют предварительно обработать их антипиреном, предотвращающим распространение огня, а также антисептическими препаратами.

Приготовление смеси

В процессе утепления крыши древесными опилками, подготовленный материал засыпается в пространство между лагами чердачного перекрытия слоем 15-30 см. Гарантия качественной термоизоляции – плотное, несыпучее покрытие, которое оседает на протяжении всего срока эксплуатации. Для улучшения эксплуатационных характеристик опилок к ним добавляют различные вещества, получая влажные или сухие термоизоляционные смеси. Чаще все профессиональные строители пользуются следующими «рецептами»:

Важно! По теплоизоляционным качествам 15-ти сантиметровый слой опилок равнозначен 10-ти сантиметровому слою минеральной ваты.

Зато стоимость утепления древесной стружкой в 6-7 раз меньше использования минеральных и полимерных термоизоляционным материалам. Опытные мастера рекомендуют засыпать 20-30 см опилок, для высыхания и усадки которого потребуется 2-3 недели.

Сравнение эффективности утепления опилками и другими термоизоляционными материалами

Технология монтажа

Эффективность утепления крыши термоизоляционной смесью на основе опилок и глины или извести зависит от правильности укладки, а также от качества подготовительной работы. Необходимо обязательно обработать древесную стружку препаратами, огнеблокирующими составами, антисептиком, добавить вещества, отпугивающие грызунов и насекомых. Утепление опилками холодной крыши выполняют в следующие последовательности:

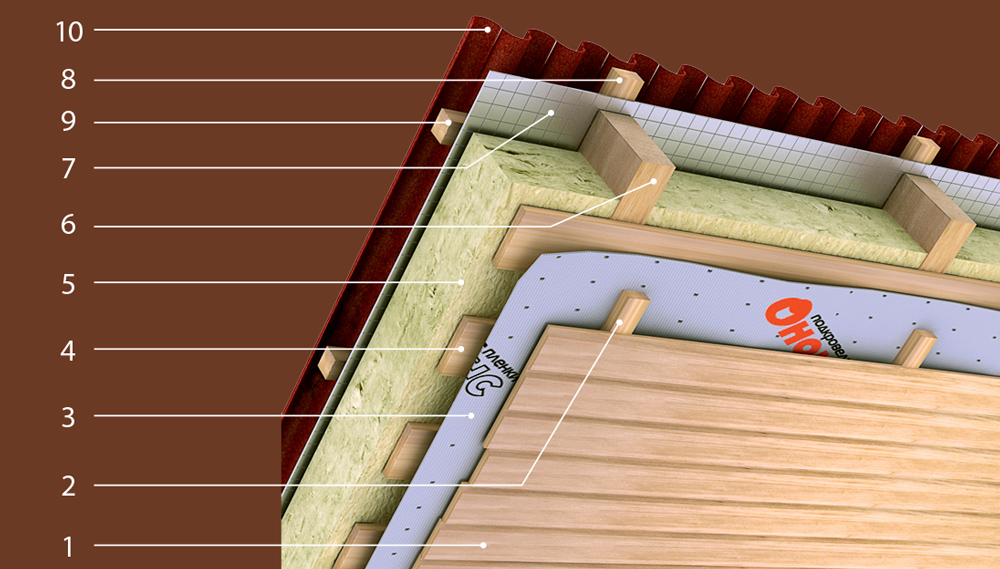

Схема термоизоляции крыши древесной стружкой

- Проводка, проходящая по чердачным перекрытиям, изолируются, убираются в металлические трубы. Трубы дымохода, воздуховода и другие коммуникации отделывают огнестойким материалом или засыпают щебнем.

- С помощью деревянных досок на черновой пол устанавливается опалубка. Для этой операции можно использовать некондиционную древесину или горбыль.

- На поверхность чернового пола для защиты опилок от влаги расстилается гидроизоляционный материал (высокодиффузную мембрану или пергамин), закрепляемый с помощью строительного степлера на металлические скобы.

- Термоизоляционная смесь из опилок и глины или извести замешивается небольшими порциями, а затем без промедления равномерно разливается на гидроизоляционный материал слоем 25-30 см. Если используется сухая смесь, она дополнительно трамбуется.

- Термоизоляционный слой аккуратно выравнивают, а затем оставляют на 2-3 недели для высыхания.

- После высыхания утеплительную смесь опилок с глиной снова укрывают гидроизоляционным материалом, который закрепляют с помощью степлера на половые лаги.

- Последний этап утепления чердачного перекрытия – настил чистового пола.

Технология термоизоляции крыши смесью глины и древесной стружки

Опытные мастера утверждают, что от качественно высыхания термоизоляционной опилочной смести зависит эффективность утепления.

Если есть возможность, нужно просушивать ее на протяжении 2-5 недель. Если вы не располагаете таким количеством времени, лучше использовать неувлажненные смеси.

Видео-инструкция

Использование опилок в качестве изоляции (форум по консервации в Перми)

Мой опыт работы с выдувной целлюлозой был отличным.У каждой системы изоляции есть свои сильные и слабые стороны.

Да, целлюлоза оседает. Я использовал два подхода, чтобы решить эту проблему.

1. Вернитесь на год позже и заполните пустоты наверху.

2. Убедитесь, что ваша выдувная машина соответствует задаче. Если надуть целлюлозу до желаемой плотности, она вообще не осядет.В типичном отсеке для гвоздей я размещаю одно отверстие на высоте 4 футов, а другое в верхней части отсека, или, скажем, 7,5 футов.

Для целлюлозы для встраивания обычно дают вам воронку, которая уменьшает длину шланга с 4 дюймов до 1,5 дюймов. Это ограничение очень затрудняет получение хорошей установленной плотности. Я решил эту проблему, вырезав большие 4-дюймовые отверстия и просто набив весь свободный шланг в стене. Кроме того, я также прохожу и вручную уплотняю целлюлозу рукой / рукой. Вы можете легко пройти через 4-дюймовое отверстие.Теперь у меня нет проблем с заселением.

Это ограничение очень затрудняет получение хорошей установленной плотности. Я решил эту проблему, вырезав большие 4-дюймовые отверстия и просто набив весь свободный шланг в стене. Кроме того, я также прохожу и вручную уплотняю целлюлозу рукой / рукой. Вы можете легко пройти через 4-дюймовое отверстие.Теперь у меня нет проблем с заселением.

Вы не получите такого широкого охвата, как говорят, но в итоге получите лучшую установку.

Целлюлоза, как говорят, определенно горючая. Правильная изоляция из целлюлозы с добавлением буры очень огнестойкая.

И да, изоляция из стекловолокна не работает так хорошо, как говорят, за исключением лаборатории. Для расчетов теплопотерь я уменьшил заявленный r-фактор на 40%. По моему опыту, целлюлоза лучше работает в холодном климате.

Конечно, мой дом и магазин не имеют нормального каркаса. Стены магазина толщиной в фут. Это ~ r-50 с целлюлозой, а двойной каркас дает тепловой разрыв, чтобы уменьшить потери тепла через древесину. Очень высокоэффективный.

Очень высокоэффективный.

трой

.Утепление фундамента кедровыми опилками. (форум естественного строительства в перми)

Нет земляной стены. Это для теплицы с земляным полом.

O.k. “зеленый дом”, извините, я, должно быть, пропустил это … Так что нет изолированных стен, понял

Текущий рисунок намного лучше и ближе к достижению ваших целей. Опилки можно «плотно утрамбовать», но и не приготовить ужин. Большие патроны из дерева депри никоим образом не помогут, так что не беспокойтесь.Все опилки были бы намного лучше, если бы вы могли их достать.

Это то, что я рассчитываю закончить за пару часов.

Хммм … либо вы безумно эффективны, либо …. я бы подумал, по крайней мере, целый день (скорее, два), если вы хотите, чтобы это было основательно.

Теперь вам становится намного теплее! (или лучше изолирован)И, думаю, я его взломал. Я думаю, что вместо того, чтобы покрывать опилки лайнером, у лайнера должен быть открытый верх, который позволяет древесине и опилкам торчать над землей.

Не будь таким упрямым, чтобы не увидеть очевидного, хотя мой друг … В большинстве случаев лучше сделать несколько шагов назад, попытаться вспомнить, что было сделано раньше, а не изобретать велосипед (или заставлять что-то работать ) когда есть лучшее решение проблемы.

В настоящее время я проектирую небольшой деревянный каркасный дом для клиента. Им нужен зеленый дом-солярий сбоку от конструкции. Здесь, в Вермонте (очень холодно!), Мы активно ведем точный разговор о реальном «прямо сейчас» в их дизайне (очень холодно!). В большинстве случаев в народной народной архитектуре наиболее устойчивые типы, которые у вас есть, больше нависают и часто «энгава» или подъезды по всему периметру конструкции, унося жидкость и снеговой осадок дальше от конструкции и ее фундамента.То, что я предлагаю клиенту, аналогично тому, что я предлагаю вам:

1. Постройте свой теплый дом.

2. Профильная балка в шахте может представлять собой либо устойчивую к гниению породу тяжелой древесины (для поддержки деревянного каркаса выше), либо камень с известково-коббиновым раствором до уровня 600 мм, затем деревянную плиту, либо большие камни цоколя для возьмите деревянную каркасную арматуру, которая будет поддерживать теплицу.

3. Если бы я был изолирован опилками, мне бы пришлось улавливать гравий (20 мм), камень (от 50 мм до 150) внутри системы габионных корзин под подоконником или камнями цоколя, чтобы опилки не попадали внутрь. более вертикальный формат.Другой вариант – выкапывать минеральные почвы, выкопать решетку для мест расположения подоконников и цоколей (глубиной не менее 300 мм в минеральную почву) с дренажными каналами «для освещения или выхода из грунта» и засыпать их утрамбованным 20-миллиметровым гравием. Установите камни плинтуса, заполните области между брусчаткой стеной и полом из брусчатки (я не люблю брусчатку для полов теплиц и пытаюсь уговорить клиентов использовать гравий … на ваш выбор). Теперь вы можете создать “окутайте это опилками, и пусть он останется сухим.

4.Вот большая разница между вашим рисунком (который по-прежнему будет отводить влагу из почвы сквозь опилки). Я бы построил трехсезонные обручи (или пластиковые – застекленную веранду) вокруг всей теплицы, продолжая линию крыши с «оседанием». хорошо прошел мою изоляцию из опилок. Убедившись, что все растения и поливы, которые я делаю, не попадают под изоляцию из опилок. Если он уплотнен и / или немного намочен, теплоизоляционные качества упадут до нуля.

хорошо прошел мою изоляцию из опилок. Убедившись, что все растения и поливы, которые я делаю, не попадают под изоляцию из опилок. Если он уплотнен и / или немного намочен, теплоизоляционные качества упадут до нуля.

С уважением,

к

Изоляция крыши: ваше главное руководство по изоляции чердаков и чердаков

Когда было построено много старых домов, изоляция была минимальной, и мало внимания уделялось тому, чтобы тепло уходило вверх через крышу. Часто все, что стояло между жильцами и элементами, – это потолок из оштукатуренных реек и само кровельное покрытие. Даже сейчас многие места на крыше, которые были изолированы, имеют недостаточную или плохо работающую изоляцию, которая со временем осела или была нарушена рабочими.

При утеплении дома лучше всего начинать с чердака, так как это легко сделать, но в неизолированном доме около четверти тепла теряется через крышу.

Как утеплить чердак

Если вы собираетесь использовать чердак для хранения вещей, то наиболее экономичным решением будет «холодная» крыша, при которой изоляция укладывается поверх потолков комнат, расположенных ниже. Обычно это делается путем укладки стеганых одеял или войлока между балками и поверх них.

Обычно это делается путем укладки стеганых одеял или войлока между балками и поверх них.

Обычно требуется несколько слоев материала для достижения необходимых тепловых характеристик, при этом каждый слой укладывается под прямым углом к последнему; любые промежутки между ними могут быть заполнены рыхлым целлюлозным волокном.

Все трубы на чердаке также должны быть изолированы. Слой изоляции должен продолжаться над резервуарами для воды, но не изолировать непосредственно под ними – тепло из комнат ниже может помочь предотвратить замерзание.

Продолжайте изоляцию прямо до края потолка, но не позволяйте ей блокировать вентиляцию карниза. Вентиляция жизненно важна для обеспечения необходимого движения воздуха и предотвращения конденсации водяного пара, так как это может привести к разрушению деревянных конструкций.

Вы также должны избегать прокладки изоляции над утопленными осветительными приборами или кабелями в чердаке, которые могут перегреться.

Перед началом любых работ необходимо оценить состояние самой крыши и устранить любые утечки, проблемы с влажностью или структурные проблемы.

Идеальное время для установки теплоизоляции – это повторная кровля, хотя изоляция над стропилами увеличивает высоту крыши, что изменяет ее внешний вид

(Изображение предоставлено Роджером Хантом)

Изоляция для переоборудования чердаков

Больше от Period Living

(Изображение предоставлено: Period Living)

Получайте вдохновение, идеи и советы из лучших периодов дома каждый месяц прямо к своей двери с подпиской на журнал Period Living

Если вы хотите Превратите чердак в жилое пространство, например, в домашний офис, гостевую комнату или главную спальню, вам понадобится «теплая» крыша, на которой утеплена сама крыша.

Есть несколько вариантов того, где можно разместить изоляцию. Идеальное время для установки утеплителя – при переливах кровли, так как установка утеплителя над стропилами – лучшее техническое решение. Обратной стороной утепления над стропилами является то, что он увеличивает высоту крыши и может иметь эстетические последствия.

Если изоляция над стропилами невозможна, альтернативой является изоляция между стропилами или под ними, или их комбинация. Ключевым моментом является высота потолка, поскольку изоляция, добавленная ниже стропил, естественным образом снижает высоту потолка.

В старых зданиях, где уже есть чердаки, установка изоляции может означать потерю исторической штукатурки, что не всегда уместно, особенно если здание внесено в список.

Какую бы форму ни принимала изоляция, жизненно важно, чтобы между лицевой стороной изоляции и кровельным покрытием оставался воздушный зазор не менее 5 см. Чтобы избежать проблем с конденсацией, это пространство должно хорошо вентилироваться, поэтому на крыше, на карнизе и коньке, возможно, потребуется установить вентиляционные отверстия.

Типы утеплителя из лоскутного одеяла, войлока и плиты или их комбинации могут быть подходящими, но доски необходимо обрезать точно, чтобы не было зазоров по краям. Сама по себе изоляция не обязательно обеспечивает герметичное решение, которое предотвратит сквозняки и потерю тепла, поэтому жизненно важно, чтобы все стыки перекрывались или заклеивались лентой.

Чердачные помещения могут превратиться в потрясающие спальни, особенно если вы изолируете между стропилами и оставите их открытыми

(Изображение предоставлено Брентом Дарби)

Какой тип изоляции?

При выборе изоляции учитывайте совместимость каждого материала со зданием, его тепловые характеристики, акустические свойства, простоту использования, стоимость и то, из чего он сделан.

Некоторые материалы тонкие и обладают высокими изоляционными свойствами, поэтому идеально подходят для ограниченного пространства; другие дешевле, но для достижения эквивалентного уровня тепловых характеристик требуется большая толщина.

Проницаемая изоляция хорошо работает с «дышащими» старыми зданиями. Подходящая изоляция включает изделия на основе натуральных волокон из овечьей шерсти или конопли, а также минеральную вату.

Другой вариант – насыпная или взорванная изоляция. Он может принимать различные формы, но наиболее распространенными являются минеральная вата или целлюлозное волокно, произведенное из переработанной газеты. Преимущество рыхлой засыпки в том, что она заполняет все зазоры, но ее можно сдувать движением воздуха в очень сквозняках, и поэтому она становится неравномерной.

Преимущество рыхлой засыпки в том, что она заполняет все зазоры, но ее можно сдувать движением воздуха в очень сквозняках, и поэтому она становится неравномерной.

Жесткие изоляционные плиты трудно разрезать точно так, чтобы они вошли в зазоры между балками, поэтому обычно не рекомендуются, но если они используются, они должны плотно прилегать друг к другу.

Для облегчения сравнения теплопроводность материала указывается в виде его лямбда или значения K. Чем ниже K, тем лучше продукт будет удерживать тепло.

Обновление существующей изоляции крыши

Количество изоляции, устанавливаемой на чердаках новых зданий, неуклонно увеличивалось за последние полвека, с примерно 25 мм в 1960-х годах до 270 мм сегодня.Хотя строительные нормы и правила не применяются ретроспективно к старым зданиям, имеет смысл рассмотреть возможность увеличения толщины существующей изоляции.

Если существующая изоляция находится в плохом состоянии (например, она потеряла свою эффективность в сжатом состоянии) или плохо подогнана, обычно рекомендуется полная замена.

При установке жестких изоляционных плит важно, чтобы они плотно прилегали друг к другу и не было зазоров между ними

(Изображение предоставлено Роджером Хантом)

Натуральные изоляционные материалы

Натуральные материалы рекомендуются для старых дома, поскольку они более воздухопроницаемы, чем многие искусственные утеплители, обычно безопаснее работать и оказывают меньшее воздействие на окружающую среду.

- Утеплитель из овечьей шерсти – это рынок сбыта нежелательной шерсти. Типичное значение K 0,038 Вт / мК.

- Одеяла из конопли, например Isonat, сочетают коноплю и переработанный хлопок. Типичное значение K 0,039 Вт / мК. Конопля – отличное экологическое растение, поскольку она быстро растет и задерживает огромное количество углекислого газа.

- Древесноволокнистая изоляция почти полностью изготавливается из древесных отходов. Он жестче, чем лоскутное одеяло из конопли или овечья шерсть, что делает его более подходящим для определенных применений.

Типичное значение K 0.038 Вт / мК.

Типичное значение K 0.038 Вт / мК. - Переработанные газетные волокна, такие как Warmcel, имеют более короткий срок службы, чем большинство изоляционных лоскутных одеял, но гораздо более экономичны и часто используются на больших чердаках. Типичное значение K 0,035 Вт / мК.

Утеплитель из овечьей шерсти, например, из Thermafleece , укладывается точно так же, как и минеральная вата, но, поскольку это натуральный продукт, он более экологичен и не вызывает раздражения кожи

(Изображение предоставлено: Thermafleece)

Наконечники изоляции крыши

- Остерегайтесь дикой природы: проверьте место на крыше на предмет летучих мышей и гнездящихся птиц.Когда присутствует охраняемый вид, вам нужно будет соблюдать закон и, возможно, придется изменить способ и время выполнения работы.

- Защита от износа: Наденьте маску, перчатки и защитную одежду. Чердаки часто бывают грязными, а некоторые изоляционные материалы раздражают кожу, глаза и дыхательные пути.

- Будьте спокойны: будьте осторожны при работе на крышах. Всегда стойте или становитесь на колени на балки, а не на потолок, иначе вы можете упасть через крышу.

- Не упакуйте его: раздавленная изоляция, чтобы поместиться в пространстве, серьезно снижает ее эффективность. Также избегайте проталкивания изоляции в карниз, чтобы вентиляционные каналы на краю крыши хорошо проветривались, а стропила оставалась сухой.

- Не нарушайте работу электриков: не кладите изоляционный материал на электрические кабели из-за риска перегрева. Если это невозможно, убедитесь, что кабели находятся в хорошем состоянии, и при необходимости обратитесь к электрику для их проверки.

- Не используйте неподходящие материалы: не используйте изоляционную пену для внутренней стороны крыш. Он может задерживать влагу вокруг древесины, предотвращает повторное использование плитки или сланца в будущем и предотвращает осмотр нижней стороны крыши.

Warmcel Целлюлозная изоляция, сделанная из переработанных газетных волокон, идеально подходит для больших больших чердаков

(Изображение предоставлено Excel Industries)

Избегайте сквозняков, вызванных даунлайтами

Все, что проникает через потолок при утечке воздуха, сквозняках и попадании влаги в пространство наверху.По этим причинам встраиваемые светильники типа «даунлайт» особенно проблематичны и представляют дополнительную сложность, заключающуюся в том, что изоляцию нельзя накладывать вокруг или поверх них из-за риска возгорания из-за перегрева.

- Одним из решений является установка «противопожарных колпаков» над даунлайтами, которые широко доступны у поставщиков электроэнергии и предназначены для предотвращения распространения огня и утечки воздуха.

- Другой вариант – заменить лампочки на современные светодиоды, которые не выделяют значительного тепла и могут быть надежно упакованы и изолированы сверху.

Холодные точки обычно встречаются вокруг окон и дверных проемов, а также на наклонных краях потолков, что может привести к конденсации и появлению плесени, если не учитывать вентиляцию

Работа с конденсатом на чердаке или в крыше

Если влажный воздух в помещении проникает через какие-либо зазоры в изоляционном потолке, он может конденсироваться на скрытых за ним холодных поверхностях, что приводит к сырости и гниению древесины.

Конденсация может также влиять на участки, где изоляция тонкая или отсутствует вообще.Обычные «холодные» точки встречаются вокруг окон и дверных проемов, а также на наклонных краях потолков в спальнях и ванных комнатах, которые склонны к образованию пятен черной плесени. Чтобы этого не произошло, изоляция должна быть сплошной, без зазоров.

Однако наиболее очевидный способ минимизировать конденсацию – уменьшить количество производимого влажного воздуха. Установите вытяжные вентиляторы в ванных комнатах на чердаках и улучшите контролируемую вентиляцию, установив вентиляционные отверстия в любых окнах или просто открыв окна после душа или купания.

Подробнее об изоляции:

.Как изолировать металлическую крышу

Совет

Рассмотрите возможность покрытия существующей металлической крыши эластомерным покрытием. Этот материал наносится шваброй или малярным валиком и имеет ярко-белый цвет. Обладает некоторыми изоляционными свойствами. Его белый цвет помогает отражать солнце и сохранять в доме прохладу летом.

Пенопласт можно использовать в существующих конструкциях крыши.

Металлические кровли изготавливаются из стальных, медных или алюминиевых панелей.Они используются в коммерческих и жилых зданиях для защиты от атмосферных воздействий и других внешних факторов. Металлическая кровля – один из самых прочных и долговечных кровельных материалов на рынке, который может легко прослужить десятилетия при минимальном уходе. Чтобы максимально повысить энергоэффективность этих крыш, конструкция крыши должна быть должным образом изолирована. Вы можете утеплить новую или существующую металлическую крышу, используя множество различных методов.

Утепление мансарды опилками — Мансарды

Опилками называют отходы от переработки дерева, мелкую стружку и древесную пыль. В качестве утеплителя опилки используются уже давно, так как они имеют свойство хорошо удерживать тепло, не гнить в сухом месте и выделять так называемые древесные смоли, поэтому они еще выступают в роли наполнителя-разрыхлителя.

Преимущества опилок

К главным преимуществам опилок можно отнести их низкую стоимость и прекрасные термоизоляционные свойства. К примеру, слой опилок способен держать тепло не хуже слоя минеральной ваты. И к тому же, это экологически чистый материал, который сохраняет все свойства дерева. Поэтому опилки в сегодняшнее время пользуются немалой популярностью и их можно смело использовать для утепления стен и перекрытий мансарды.

Собственно так и выглядят всем знакомые опилки Поэтому приступая к утеплению мансарды, опилки нужно дополнительно смешать с цементом или гипсом и известью, а также добавить ко всему этому раствор медного купороса, борной кислоты или мыла. Что касается толщины слоя опилок, то для перекрытий она должна составлять 20-30 см. в зависимости от климата местности, а для стен – 15 см. Так готовится смесь опилок и цемента для утепления

Поэтому приступая к утеплению мансарды, опилки нужно дополнительно смешать с цементом или гипсом и известью, а также добавить ко всему этому раствор медного купороса, борной кислоты или мыла. Что касается толщины слоя опилок, то для перекрытий она должна составлять 20-30 см. в зависимости от климата местности, а для стен – 15 см. Так готовится смесь опилок и цемента для утепленияПроцесс утепления опилками

При утеплении мансарды своими руками очень важно правильно сделать смесь из опилок. Один из проверенных способов приготовления такой смеси: 10 ведер опилок, одна часть цемента и одно или полведра извести. Все это нужно хорошо перемешать, а затем добавить разбавленный в воде антисептик, вливая его с помощью садовой лейки. Воды на такое количество смеси требуется от 5 до 10 литров, в зависимости от первоначальной влажности опилок. Перемешав все составляющие, нужно взять небольшой комок и сжать его рукой. Правильно подготовленная смесь не должна рассыпаться и из нее нельзя выжать ни капли воды.

Когда смесь готова, ее послойно засыпают в подготовленные места и утрамбовывают. Для полного высыхания такого утеплителя требуется около 2 недель и все это время помещение нужно проветривать. Через несколько недель следует убедиться, заполнены ли все пустоты. Если смесь дала осадок, то нужно досыпать ее недостающее количество.

Если сделать все правильно, то смесь из опилок станет прекрасным утеплителем для Вашей мансарды и будет держать тепло не хуже других, более популярных и дорогих утеплителей.

Как утеплить крышу дома опилками. Плюсы и минусы утепления чердака опилками.

Мансарды

МансардыДо появления современных и качественных утеплителей (минеральная вата, пенополиуретан, пенопласт и т.д.) пользовались народными и проверенными средствами утепления чердачных перекрытий: опилки, мох, глина. Они выигрывают перед современными утеплителями экологической чистотой, это материал, данный нам природой.

Поэтому приверженцы природы и борцы за экологию пользуются опилками, глиной, или смесью опилок с глиной . Опилки ни в коем случае не проигрывают перед утеплителями, производимыми химическим путем.

Преимущества опилок в качестве утеплителя

Опилки не требуют больших финансовых затрат для их приобретения. Их всегда можно набрать на любой пилораме бесплатно, или же заготовить самостоятельно, если вы практикуете работу с деревом. Качественные опилки обладают свойством хорошо сохранят тепло. Толстый слой этого природного материала не уступает по сохранности тепла минеральной вате.

Утепление опилками чердачных перекрытий

По своей массе опилки отличаются легкостью, не создают нагрузку на чердачное перекрытие. Опилки не вызывают аллергию, не выделяют запахи, не попадают, как волокна минеральной ваты, в дыхательные пути и глаза. Они удобны в применении. Не создают проблем по транспортировке на чердачное покрытие, туда их можно доставлять небольшими порциями, что под силу одному человеку.

Опилки не вызывают аллергию, не выделяют запахи, не попадают, как волокна минеральной ваты, в дыхательные пути и глаза. Они удобны в применении. Не создают проблем по транспортировке на чердачное покрытие, туда их можно доставлять небольшими порциями, что под силу одному человеку.

Утеплитель из опилок полностью закрывает все нестандартные места на чердаке, зазоры. Их удобно разравнивать, по мере необходимости наращивать толщину утеплительного слоя

Минусом в использовании данного вида утепления выступает невозможность в дальнейшем использовать чердачное помещение. Выход один – стелить сверху деревянную доску . Поэтому, прежде чем начинать утеплять перекрытие, необходимо хорошо подумать на перспективу.

Технологи утепления чердака опилками

Существует несколько проверенных способов утепления чердака опилками.

Способ 1 . Для работы берут опилки, выдержка которых составляет больше 1 года. Потолок со стороны чердака застилается пергамином. Все выступающие балки и перекрытия, выполненные из дерева, обрабатываются огнезащитным и биозащитным веществом.

Работу следует начинать весной или ранним летом, чтобы было время для высыхания созданного вами утеплителя. Опилки должны быть хорошо просушенными, не содержать посторонних запахов и плесени. Готовим опилочно-цементную смесь из расчета 10:1, плюс 1,5 ведра воды. На ощупь смесь получится слегка влажной.

Опилки перемешиваются с сухим цементом, только после этого постепенно добавляют воду. На выходе получаем опилки, слегка перемазанные цементом. Эту смесь необходимым слоем рассыпают и трамбуют между балочными перекрытиями. После полного высыхания, готовый продукт под ногами хрустит, не сминается и не утрамбовывается.

Способ 2 . Цемент можно заменить глиной. Во-первых, это дешевле. Во-вторых, глина является, так же как и опилки, экологически чистым природным материалом. Предварительно готовим потолочное покрытие застелив его чем-то водонепроницаемым. Далее глину растворяем в воде для получения грязной жидкой массы.

В полученную массу засыпаем опил, на выходе смесь должна быть густой. Смесь опила с глиной наносится на чердачное пространство высотой около 10 см. Далее полученная масса разглаживается доской и слегка утрамбовывается. Смесь должна хорошо высохнуть.

Возможно появление трещин, их либо заделывают глиной, либо так и оставляют. Если есть необходимость передвигаться в будущем по чердаку, делаем настил из доски.

Способ 3 . Для утепления можно использовать одни опилки. В этом случае опилки обрабатываются антисептиком. Некоторые дачники, для отпугивания грызунов, опилки перемешивают с листьями табака или битым стеклом. Доска для перемещения в этом случае используется обязательно.

Существуют и другие способы приготовления опилочной смеси. Например, опилки, известь и цемент в пропорции 10:1:1. Смесь готовится сухой, и только после этого смачивается водой. Взяв в руку и сжав, должны получить ком, из которого не капает вода.

В любом случае, какую бы вы смесь не выбрали, необходимо знать, что цементом злоупотреблять нельзя. При возрастании порции цемента теплоизоляционные свойства такого утеплителя убывают в обратной пропорциональности.

Когда-то не было минеральной ваты, пенопласта и прочих новомодных материалов для утепления, но наши деды и прадеды жили в теплых домах. Опилки как утеплитель тогда были самым ходовым способом сберечь тепло в доме, а на сегодняшний день это еще и весьма экономный вариант.

Экономный вариант – опилки как утеплитель

Стоимость современных утеплителей заставляет задуматься о более экономном варианте. Вот тогда-то и приходит мысль о том, как правильно использовать банальные опилки, как утеплитель. Проживая в дачном поселке, вы сможете достать их на любой пилораме, причем там это добро вам отдадут едва ли не бесплатно.

Опилки в чистом виде, как они есть, в строительстве применяют достаточно редко – все же они нуждаются в предварительной обработке, которая защитит их от гнили, возгорания и грызунов. Для этого отходы деревообрабатывающей промышленности смешивают с цементом, глиной или известью. Такие утеплители подойдут для крыши и для стен, с их помощью вы сможете сделать .

Утеплитель из опилок своими руками – опилкобетон и арболит

В домашних условиях вы можете своими руками приготовить опилкобетон и арболит. Опилкобетон – это смесь опилок, цемента, песка, извести и воды. Из этой смеси можно сделать огнестойкие блоки, которые ничуть не хуже шлакоблоков. Однако такой утеплитель нуждается в защите от влаги. Если такими блоками утеплять пол, то рекомендуется поверх него постелить слой рубероида, а уже затем стелить напольные покрытия. Часто блоки из опилкобетона используют для строительства подсобных помещений, сараев.

Для его изготовления вам понадобится (из расчета на метр кубический) 1200 кг цемента, 1500 кг песка, 600 кг извести и 220-250 кг опилок. Количество воды для замеса опилкобетона необходимо разное, в зависимости от влажности материалов, оно колеблется от 250 до 350 литров. Производим замес и тщательно перемешанную массу раскладываем в подготовленные формы. Как следует утрамбовываем массу и интенсивно постукиваем несколько минут по поверхности формы, чтобы от вибрации в опилкобетоне заполнились все пустоты, и он хорошо просел.

Использовать сразу после изготовления полученные блоки не следует – свои необходимые качества (морозостойкость, прочность) опилкобетон приобретет через несколько месяцев, поэтому если вы задумали строительство осенью, готовьте блоки весной.

Свежий опилкобетон следует летом сбрызгивать водой, а во время сильных дождей укрывать толем. Стены из блоков оштукатуривать следует через 4-6 месяцев после укладки. Важно увлажнить стены перед оштукатуриванием. Еще в прошлом веке на государственном уровне был разработан и одобрен к применению арболит – смесь цемента, древесной щепы и химических добавок. Он гораздо легче опилкобетона, на промышленном уровне применяется в виде готовых плит не только в качестве утеплителя, но и в качестве звукоизоляционного материала.

Сделать подобный утеплитель из опилок своими руками может каждый, зато обойдется весь процесс гораздо дешевле, чем . Для этого сначала подготовьте материал: обработайте опилки антисептическим раствором, хорошенько просушите и размещайте с гашеной известью. Именно известь защитит утеплитель от грызунов. Извести нужно не много – около 10 % от массы опилок. Для удобства перемешивания материалы следует высыпать в большую емкость. Уже эту смесь можно применять для утепления, засыпая в полости слоем в 20-30 см.

Однако не лишним будет устранить сыпучесть такого утеплителя, чтобы предотвратить его осадку в будущем. Если вы решили действовать именно таким образом, сушить опилки не нужно, они наоборот должны быть слегка влажными.К полученной смеси из опилок и извести следует добавить еще и гипс, не более 5 % по соотношению к опилкам. Эту массу следует готовить небольшими порциями, поскольку гипс схватывается очень быстро, и материал способен затвердеть еще до того, как вы подготовите место для укладки утеплителя. Если нет гипса, его может заменить цемент в таких же пропорциях. Гипс и цемент вытянут из опилок лишнюю влагу.

Технология утепления дома опилками

Чаще всего утепляют дома опилками дачники, ввиду экономности материала и простоты процесса. Выбрав участки для утепления, готовим смесь из опилок, извести и гипса (цемента). Для простоты измерений используйте одно и то же ведро, тогда у вас получится на 10 ведер опилок 1 ведро извести и половина ведра цемента. Если вы хотите сделать раствор крепче, цемента можно добавить больше, но учтите, что чем больше цемента, тем ниже будут теплоизоляционные свойства нашего утеплителя. В качестве антисептика можно использовать борную кислоту, которую следует разбавить в 5-10 литрах воды (в зависимости от влажности материалов) и полить из лейки приготовленную смесь.

Чтобы проверить, готова ли смесь, возьмите немного в руку и сожмите – если полученный комок не рассыпается, наш утеплитель готов. Полученный материал засыпаем в участки, требующие утепления. Старательно утрамбовываем лопатой смесь и оставляем ее застывать. Через одну-две недели проверьте, не образовалось ли пустот в нашем утеплителе, если таковые обнаружились, ликвидируйте их новой порцией смеси.

Утепление крыши глиной с опилками – пошаговая инструкция

Самый дешевый и практичный способ утеплить потолок – это приготовить утеплитель из глины и опилок. Такой материал огнеустойчив, доступен, достаточно легкий и прост в изготовлении. Незамысловатое утепление крыши глиной с опилками сможет у себя на даче повторить каждый.

Как утеплить крышу глиной с опилками – пошаговая схема

Шаг 1: Готовим поверхность.

Потолочное перекрытие для начала нужно подготовить. Поскольку смесь будет довольно жидкой, на потолочные доски рекомендуется постелить что-либо водонепроницаемое, например, обычную пленку. Ее лучше прикрепить строительным степлером к дереву, чтобы она не скомкалась. Утеплить чердак можно и просто опилками, однако в таком случае их следует как минимум обработать антисептиком. Некоторые дачники рекомендуют добавить к опилкам сухие табачные листья и битое стекло – для того, чтобы грызуны-вредители не обосновали у вас на крыше целые поселения. Однако при таком утеплении обязательно понадобится сверху настелить доски или другое покрытие, иначе вы не сможете эксплуатировать чердак в полной мере.

Утепление крыши опилками – недорогой и простой способ защититься от холодной зимы Технология проверена временем и доступна большинство людей. Она имеет свои плюсы и минусы, с ним разберемся в этой статье. Кроме того, вы узнаете о способах приготовления теплоизоляционной смеси и методах утепления.

Опилки покупают на лесопилках, они продукт деревообрабатывающей промышленности. Благодаря естественному происхождению такой утеплитель безвреден для здоровья человека. Этот материал издавна использовали для строительства на Руси. В настоящее время опилки по-прежнему применяются в теплоизоляции зданий. У них есть несколько преимуществ, отличающих от других утеплителей:

- Стоимость. Так как материал является отходом на лесопилках и пилорамах, нередко их отдают бесплатно. В такой ситуации ценой будет лишь стоимость доставки до места строительства.

- Безопасность. Древесная стружка не производит токсичных испарений, которые вызывают отравление или раздражение кожи.

- Теплопроводность. Сухие опилки имеют большое количество воздушных полостей, что обеспечивает отличную теплоизоляцию. Теплопроводность ниже чем у полноценного деревянного бруса.

- Органика. Стружка сохраняет все свойства своего родителя – древесины. Такой утеплитель «дышит» и пропускает влагу с воздухом.

- Монтаж. Для утепления крыши опилками не нужно использовать сложные инструменты или быть опытным строителем. Способы приготовления смеси и укладка на перекрытии просты в осуществлении.

Несмотря на все достоинства, опилки стали реже использовать в утеплении из-за значительных недостатков:

- Горючесть . Как и любая древесина, стружка легко воспламеняется.

- Биологические факторы . В стружке заводятся грызуны, плесень, насекомые и другие опасные организмы.

- Влажность . Материал впитывает влагу из-за чего теряет теплоизоляционные характеристики.

Перед применением опилок, их обрабатывают антипиренами и антисептиком. Это повышает защищенность утеплителя от негативных факторов.

Приготовление смеси утеплителя

Способы теплоизоляции крыши и чердачного помещения различаются в зависимости от способа использования пространства. Жилые мансарды утепляются со стороны скатов и межэтажного перекрытия. Если чердак используется только для хранения вещей, тогда достаточно изолировать от холода только перекрытие. В любом случае учитываются не только тепловые нагрузки, но и появление конденсата.

Процесс монтажа заключается засыпки опилок в проектные полости. Единственной проблемой является постепенная усадка утеплителя. Одновременно с этим снижаются теплоизоляционные свойства. Чтобы уменьшить влияние этого недостатка стружку смешивают с другими материалами. Распространены три рецепта:

- Добавление извести и гипса. Вначале 85% опилок перемешивают с 10% извести. Затем добавляют 5% гипса с водой. Известь добавляется в состав для защиты от грызунов.

- Цемент. В летнее время 10 ведер опилок перемешивают с 1 ведром цемента. На этот объем в воду добавляют 25 грамм медного купороса. Получившийся раствор укладывают на перекрытия толщиной в 8-10 см. Через две недели слой подсохнет и работа будет закончена.

- Глина. В большой емкости глину размешивают с водой, пока смесь не станет полувязкой. Далее, небольшими порциями подсыпают опилки и постоянно се перемешивают. Такой утеплитель укладывается в несколько слоев, пока общая толщина не достигнет 10 см. Этот рецепт лучше других, так как он защищает теплоизоляцию от возгорания, имеет невысокую стоимость и в нем нет опасных веществ.

Утеплитель из опилок, толщиной 15 см, по изоляционным свойствам равен 10 см слою минеральной ваты. Хотя стоимость его использование в 6 раз меньше, масса кровельного пирога увеличивается в 2-3 раза. Поэтому приходится усиливать стропильную систему подпорками.

Подготовительные работы

Перед тем как утеплить крышу опилками подготавливают выбранную смесь. Все деревянные конструкции обрабатывают антисептической пропиткой. Если замечают щели, их заполняют монтажной пеной, также обрабатывают и стыки между элементами перекрытия. Подгнившие и поврежденные части крыши заменяют на новые.

Пока выполняются подготовительные работы следует просушить опилки. В них подсыпают известь и немного медного купороса, для защиты от вредителей. Раньше эти компоненты заменяли на битое стекло и рубленный сушеный табак.

На чердачном перекрытии, между балками, расстилают бумагу или рубероид. Листы подкладочного материала укладывают с нахлестом. Края загибают на балки и закрепляют их степлером или гвоздями с широкой шляпкой. Это гарантирует то, что утеплитель останется на месте и не будет просыпаться в комнаты.

В том случае, когда на чердаке проложены электрические кабели и трубы водоснабжения, проверяют их целостность. Проводку прячут в специальные рукава, а дымоход закрывают огнестойкими составами. Эти процедуры защитят дом от пожара, поэтому ими не стоит пренебрегать.

Особенности подготовки утеплителя

Для теплоизоляции лучше выбирать мелкую стружку, так как она имеет меньшую теплопроводность. Стоит отметить, что такие опилки имеют большую массу, а при работе могут разлетаться. Поэтому замес утеплителя выполняют в безветренную погоду. А чтобы не тратить время на просушку, выбирайте опилки с готовых столярных изделий.

Отдавайте предпочтение хвойной древесине, в ней есть смола, отпугивающая вредителей.

Если опило требует просушки, оставьте его под навесом на несколько дней. Затем обработайте антисептиками и смешайте с известью в пропорциях 10:1. Это послужит дополнительной защитой от насекомых, мышей и крыс.

Обычно перемешивают опилки на специальных металлических или деревянных щитах. Весь объем утеплителя просто переворачивают лопатами, пока не получится однородная масса.

Монтаж утеплителя

После того как были проведены все подготовительные работы, можно переходить к утеплению крыши. Весь процесс разбит на несколько этапов:

- Из досок сделайте опалубку на чердачном перекрытии. Вход пойдут некондиционные доски, даже горбыль.

- Приготовьте раствор утеплителя из опилок и выбранного вами материала. Залейте его на подготовленное основание. Толщина слоя зависит от суровости морозов зимой. Если температура не падает ниже -20 °С, тогда достаточно 12 см, А вот для климатических зон с морозами ниже -40 °С понадобится толщина утеплителя в 20 см. Определяя величину теплоизоляционного слоя, не забывайте о несущей способности перекрытия.

- При помощи длинного правила выровняйте залитый слой и дождитесь полного высыхания.

- Спустя несколько недель, поверх застывшего утеплителя, расстелите гидроизоляцию. Края рулонов закрепите на деревянных лагах перекрытия.

- В заключение уложите листы фанеры или ДСП, прикрутите их саморезами к лагам. Этот слой будет основанием для финишного покрытия пола.

Если утепляете кровлю мансарды, тогда заранее подготовьте полости для закладки утеплителя. А также уложите подкладочный слой, после засыпьте смесь опилок с известью. Сверху прибейте гидроизоляционную пленку. Минимальная толщина утеплителя в кровельном пироге составляет 20 см.

Как вы увидели, технология утепления дома опилками проста и доступна любому человеку. Тут не нужны особенные электрические инструменты, а весь процесс, если не считать застывание, проходит в 1-2 рабочих дня. Работа, выполненная в согласии с рекомендациями, защити дом от холодов на протяжении десяти лет.

Повышение теплоизоляции частного дома – это не только дополнительная экономия бюджета при оплате энергоносителей, но и добавочный комфорт в летний зной и зимнюю стужу. При этом без лишних усилий и затраченного времени.

В зависимости от стройматериалов, используемых при постройке дома, тепловые потери кровли могут доходить до 20% общего показателя.

Если проектом не предусмотрено отопление чердачного помещения, то сокращение теплоотдачи в помещении производится непосредственно утеплением потолка .

Для дополнительной теплоизоляции потолка существует достаточное количество современных стройматериалов, и с каждым годом диапазон их только растет. Однако, у «дедовского» метода сохранения тепла остается еще много поклонников. Связанно это со многими обстоятельствами:

- Экологически натуральный продукт.

- Достаточные теплоизоляционные качества.

- хорошие звукоизоляционные свойства.

- При этом сорбент можно приобрести даже даром или с незначительными капитальными вложениями.

Если рядом находится деревообрабатывающее производство или есть желание напилить их самостоятельно в соседнем лесу, то такой изолятор будет самым экономически выгодным предложением. Самый выгодный размер опилостружечного материала для работы составит 2 см. Труха тоже пойдет в дело, она используется для пересыпания крупных фракций.

При работе с опилками надо помнить , что они являются отходами обработки древесины, поэтому их основные качества будут схожи:

- Опилки очень горючи, при этом возможно бесконтрольное самовозгорание.

- Мелкие фракции пылевидны и неудобны при монтаже и эксплуатации.

- Крупные фракции наоборот имеют степень теплозащиты существенно ниже.

- Материал гигроскопичен, поэтому легко подается гниению, в нем быстро распространяется грибок и плесень, с течением времени он слеживается, теряя качества теплоизолятора.

- Рыхлая структура приманивает насекомых и мелких грызунов.

Все негативные особенности утеплителя надо учесть при подготовке сырья к последующей работе.

Подготовка материала

На начальном этапе утепления потолка проводится тщательная сушка опилок , которая может достигать нескольких недель или даже месяцев. Осушение происходит в закрытом помещении с естественной вентиляцией.

В это время субстрат надо обработать антисептиками и антипиренами . Это специальные растворы, препятствующие возникновению плесени и грибка, а так же уменьшающее природную пожароактивность сырья.

Одним из таких народных средств , проверенных временем является раствор медного купороса или бура. Перед началом сушки его нужно распылить через крупнодисперсный пулевизатор поверх сыпучего материала.

Раствор медного купороса или бура является ядом , поэтому работать с ним нужно только в резиновых перчатках, защищая органы дыхания марлевой повязкой.

При завершении сушки, материал нужно просыпать известью в соотношении 10:1 . В магазинах стройматериалов можно найти достаточно много вариантов готовых антисептических пропиток и огнеупорных растворов для повышения стабильности опилок.

Так же можно провести предварительную обработку опилок любым лакокрасочным материалом , не имеющим резкого специфического запаха. Подготовленный таким образом материал уже может быть использован для утепления потолка в частном доме.

Другие варианты утеплительной “начинки” для потолка с использованием опилок предусматривают приготовление раствора на основе воды и затвердителя, которые после сушки принимают твердое состояние.

После такой подготовки опилочная масса теряет все негативные качества как продукт деревообработки. Эта альтернатива являются более дорогостоящей , но применяется на практике значительно чаще из-за большей практичности и долговечности использования.

Опилки и цемент (гипс)

Для этого варианта утепления потолка, в обработанные предыдущим методом опилки добавляется цемент или гипс в соотношении 10:1. Надо уточнить, что гипс является более дорогостоящим материалом, чем цемент, что значительно повлияет на бюджет утепления.

Так же надо учесть , что он быстро схватывается, поэтому целесообразно его разводить небольшими порциями и работать с готовым раствором довольно быстро. Время просушки опилок и стружек в данном случае можно сократить, так как во время приготовления раствора будет использоваться вода.

Для упрощения приготовления готового состава, известь и цемент (гипс) перемешивается заранее в соотношении 1:1 на 10 частей опилок (не просушенных). А в воду, которая будет использоваться для замеса ингредиентов, добавляется медный купорос. Эта работа очень трудоемка, поэтому удобней воспользоваться бетономешалкой, что сэкономит и силы и время.

Опилки и глина

Этот способ предусматривает добавление в опилки жидкой глины. Полученная смесь лучше других подходит для утепления потолка. Перед «замесом теста» надо замочить глину в воде заранее и дать постоять несколько дней.

Дальнейшая работа заключается в подмешивании опилочного сырья в размокшую глину, опилок должно быть где-то в три раза больше. Автоматизация труда бетономешалкой ускорит трудоемкий процесс многократно.

Совет : утепление потолка глиной с опилками должно проводиться только в летнее время, так как затвердевание утеплительной начинки требует умеренно теплой температуры для лучшего схватывания.

Если потолок утепляется в жилом доме, то стоит добавить известь 10% от количества опилок. При утеплении бани какие-либо дополнительные химические ингредиенты глиноопилочная смесь не требует.

Данная «подушка» идеальна для теплоизоляции в бани, так как во время повышения температуры не будет происходить окислительных процессов разложения нестойких химических элементов.

Конструкция потолочных перекрытий

Утепление потолка любым опилочным способом идет со стороны чердака . Вначале монтируется опалубка из довольно широких строганных досок, шириной 20-35 см.

Крепление к балкам должно быть довольно прочным , потому что «подушка», приготовленная влажным способом имеет большой вес.

Вбивать гвозди или шурупы необходимо под уклоном в разные стороны. Подходящий размер гвоздей составит 100 мм, а шурупов 50 мм.

Для защиты от гниения , размножения грибка и плесени, а так же для увеличения огнезащитных показателей все деревянные конструкции необходимо обработать антисептиками и антипиренами.

Для защиты изолятора от проникновения влаги на потолочные перекрытия вначале укладывается внахлест, укрывая всю площадь потолка, а так же поперечные балки перекрытий. Соединительные швы необходимо проклеить широким скотчем, если используется пленка ПВХ или битумом – в случае для рубероида.

На пароизоляцию укладывается предварительно подготовленные опилки, любым из предоставленных раньше методов. Толщина утеплительного слоя с учетом строительных норм для средней полосы России достигает 20-30 см.

При сухом методе укладывания опилок, каждый слой сырья нужно принудительно приминать и утрамбовывать, увлажнять через мелкодисперсный пулевизатор. После осадки рыхлого материала досыпать недостающий слой и произвести последнюю обработку золой.

После укладки влажного опилостружечного утеплителя надо дать время для полной просушки и осадки смеси. Это время занимает около 1 месяца в теплое время года.

После этого срока можно наложить поверх утеплительной «подушки» гидроизоляционный слой в виде рубероида или пленки.

Если чердачным помещением не собираются пользоваться, то можно обойтись без возведения напольного перекрытия. Это удешевит бюджет стройки.

Если во время сушки в теплоизоляционной «подушке» образовались разной глубины трещины, надо их замазать раствором затвердителя, т.е. цементным раствором или жидкой глиной.

Инструмент и материалы

Для утепления потолка опилками не потребуются какие-либо особенные инструменты и углубленные строительные знания. Однако, надо предупредить, что это довольно тяжелый изнуряющий труд, поэтому дополнительные рабочие руки будут кстати.

Основные материалы и специализированные инструменты для облегчения физического труда, которые пригодятся в работе:

- Опилки и стружки разных фракций.

- Медный купорос, известь, зола или специализированные антисептики и антипирены.

- Один из компонентов: цемент, гипс, известь или глина.

- Картон, рубероид, пленка ПВХ или другая рулонная пароизоляция.

- Скотч, битум, монтажная пена.

- Степлер, молоток, шуруповерт, лопаты.

- Гвозди, шурупы, скобы.

- Емкости для замеса и переноса раствора: ванна, баки, ведра, носилки.

- Доска строганная.

- Пневматический подъемник или помощник.

- Бетономешалка или помощник.

- Время и терпение.

Утепление потолка опилками – проверенный временем эффективный и экономичный вариант. Эта технология использовалась веками, поэтому применяется она и сегодня, но немного в усовершенствованном виде.

Востребованность технологии утепления опилками чердаков и потолков жилых малоэтажных, каркасных и хозяйственных строений объясняется низкими затратами на сырье и хорошими теплоизоляционными показателями. Кроме того, использование отходов деревообработки обеспечивает хорошую звукозащиту. Такой утеплитель экологичен, полностью безопасен при эксплуатации. Однако, решившись на такой вариант, важно учитывать технологические особенности материала.

Как утеплить крышу опилками: особенности и последовательность действий

Изоляция потолка производится с внешней (чердачной) стороны. Для утепления лучше всего подойдут сухие отходы деревообработки, пропитанные специальными составами (антисептическими и огнебиозащитными). Дома изолируют отходами после обработки хвойных пород. Они легкие, и благодаря высокому содержанию смол в них, несъедобны для грызунов, малоподвержены гниению и грибковым поражениям. Для бани можно выбрать лиственную стружку, которая более устойчива к влиянию влаги.

На эффективность энергосбережения и удобство проведения процесса влияет величина фракций. Слишком мелкие опилки будут пылить, разлетаться по сторонам, крупные – не обеспечат требуемого уровня изоляции. Поэтому оптимальным решением является средний размер.

При выборе материала лучше предпочесть отходы древесины, прошедшей камерную сушку. Их не придется дополнительно досушивать. При этом не стоит приобретать фракции, полученные при переработке коры, так как в них могут остаться жучки, способные повредить утеплитель и деревянные элементы перекрытий.

Сколько понадобится опилок?

Количество исходного материала зависит от площади потолка дома, технологии утепления и необходимой толщины слоя. Последняя — зависит от климатических условий. Если температура воздуха не опускается ниже -20 °С, то достаточно будет 15-20 см. Понижение температуры на каждый градус требует дополнительной подсыпки в размере 2-3 см материала.

Опилки, как утеплитель, редко используются самостоятельно и изолировано. Чаще их комбинируют с глиной или цементом, которые улучшают прочностные и другие показатели. Первый вариант подходит для строений с железобетонными перекрытиями, второй – для жилых домов. Глиняная теплоизоляция также служит гидробарьером. В случае попадания влаги состав ее впитывает и препятствует попаданию в комнаты.

Подготовка перекрытия

Утепление крыши опилками в деревянном доме требует выполнения ряда подготовительных процессов:

- тщательно убрать чердачное пространство, обследовать кровлю на наличие отверстий и заделать их во избежание попадания внутрь влаги;

- удалить выступающие острые предметы;

- нарастить лаги потребуется, если необходимо заложить стружку толще имеющейся высоты конструкции;

- обработать деревянные конструкции антисептиком антипиреном;

- заделать щели, стыки монтажной пеной или герметиком.

Паробарьер

Технология утепления крыши требует обязательного обустройства пароизоляционного слоя. Он будет препятствовать попаданию влаги в утеплитель. В качестве паробарьера можно использовать обычную пленку или специальный мембранный материал. Некоторые мастера применяют пергамин или картон в несколько слоев.

Изоляция настилается с нахлестом в 10-15 см. Она может крепиться к балкам с помощью строительного степлера. Стыки проклеиваются скотчем. После этого приступают к основному этапу изоляции потолка.

Второй слой – утеплитель

Утепление потолка опилками производится в несколько этапов. Каждый слой утрамбовывается. Для предотвращения развития микроорганизмов, грибков, в древесную массу прибавляется известь в соотношении 10:1.

Чтобы в утеплителе не заводились жучки — сверху его можно присыпать золой.

При комбинировании материалов потребуется предварительное приготовление смесей. Для утепления потолка глиной с опилками сначала готовят состав с крупными фракциями, он укладывается толщиной в 5-10 см. Следующий слой должен содержать древесные отходы меньших размеров, его наносят после затвердения нижнего.

Готовятся утепляющие растворы из глины и опилок в пропорции:

- 1 часть извести;

- 10 частей древесной массы;

- 5 частей глины.

Глину следует предварительно размочить: на 1 часть глины прибавляют 2-2,5 части воды. В сметанообразную массу засыпают древесное сырье с известью. Готовый раствор при укладке следует слегка утрамбовывать. Сохнет он долго, поэтому работы следует начинать с приходом теплого сезона.

При появлении мелких трещин их заделывают тем же раствором.

После высыхания утеплитель превращается в прочную монолитную массу, по которой можно ходить.

Для приготовления опилочно-цементной смеси, особенно важно выбрать сухое, лежалое сырье с низким содержанием сахаров. Раствор готовят в соотношении 10:1. Воду прибавляют постепенно, пока не получится пластичная, нерассыпчатая масса, из которой не отделяется вода.

Раствор укладывают слоем толщиной 20-25 см. Для получения однородной структуры смесь следует утрамбовывать. Схватывается и твердеет подобный бетон быстрее глинистой смеси, поэтому работы можно проводить летом и в межсезонье.

Третий слой – гидроизоляция

Чтобы утепление чердака опилками без дополнительных компонентов было эффективным, важно провести своевременную защиту от внешней влаги. Процедура производится через 2 недели после засыпки. Изоляцию проводят паропроницаемой супердиффузионной мембраной. Она не позволяет стружке намокать и будет пропускать из нее испаряющуюся влагу.

Материал укладывается как в случае с пароизоляцией. При засыпке чистых опилок для свободного перемещения по чердаку придется обустроить настил. Доски следует укладывать с небольшим зазором для обеспечения вентиляции.

Как утеплить потолок опилками: недостатки метода

Использование опилок для утепления потолка имеет и свои недостатки:

- чистые древесные отходы – высокогорючий, подверженный гнилостным и грибковым поражениям материал;

- изоляция может стать средой обитания мелких грызунов;

- при несоблюдении технологии укладки эффективность будет низкой и потребуется повторная теплоизоляция.

Вывод

Правильное утепление потолка опилками – трудоемкий процесс. Однако эту технологию оправдывают низкие финансовые затраты и хорошие изоляционные показатели. Наглядно увидеть все тонкости утепления потолка древесными опилками можно в видео.

Почему опилки – хороший изолятор? – Restaurantnorman.com

Почему опилки – хороший изолятор?

Что касается звукоизоляции, опилки на самом деле могут работать лучше, потому что частицы пыли могут двигаться и скользить друг относительно друга, рассеивая звуковую энергию лучше, чем кусок пенополистирола, который может просто отражать звук или когерентно вибрировать.

Насколько хорошо изолируют опилки?

Опилки как изоляция Сухие опилки или строгальная стружка, правильно уложенные в стены и чердаки зданий, обеспечивают отличную теплоизоляцию.Эффективность солнечного нагрева воды находится в диапазоне 46,9-47,1% (система хранения стекловаты) по сравнению с 46,0-46,4% (система хранения опилок).

Можно ли использовать опилки для изоляции?

Опилки: экономичный изоляционный материал. Изоляция из опилок – это очень экономичный изоляционный материал для утепления стен дома. Изоляция из древесных опилок, вероятно, является наиболее экономичным из имеющихся изоляционных материалов.

Как удалить изоляцию из опилок?

Вы всегда можете снять фильтр с промышленного пылесоса и выкачать опилки наружу.Вы можете положить его в сумку, когда он выйдет на улицу. Если это просто опилки, вы также можете ударить по ним воздуходувкой и посмотреть, как они уйдут в течение нескольких дождей. У меня на чердаке было 4 дюйма асбеста, и в итоге я использовал совок вместо лопаты, а затем выбрасывал мешки для мусора.

Является ли изоляция из опилок опасной для возгорания?

7. Избыточные опилки. Мало того, что опилки воспламеняются и горят намного легче, чем целые куски пиломатериалов, но и опилки в воздухе воспламеняются еще легче. Даже тонкий слой опилок представляет значительную опасность пожара в вашем доме.

Почему стружка изолирует лучше, чем цельная древесина?

Существует такая большая разница, потому что в древесной стружке есть воздушные карманы, а в массивной древесине их может не быть: воздух – лучший изолятор, следовательно, стружка будет лучшим изолятором. а) Конвекция не может происходить в твердых телах, потому что частицы должны удаляться друг от друга, а это не может происходить в твердых телах.

Следует ли снимать изоляцию из древесной стружки?

Вы уверены, что это хорошая идея – удалить изоляцию из древесной стружки и перейти на новый материал.Если у вас есть изоляция из древесной стружки, это означает, что вы столкнетесь с более высоким потреблением энергии из-за ее присутствия и будете испытывать меньший комфорт. По этим причинам рекомендуется удалить его и заменить современной изоляцией.

Содержит ли изоляция из древесной стружки асбест?

Считается очень натуральным продуктом и не содержит асбеста. Есть один тип старой изоляции, которая может быть загрязнена асбестом. Вы уверены, что это хорошая идея – удалить изоляцию из древесной стружки и перейти на новый материал.

Что лучше утеплить потолок или крышу?

Экономия затрат на электроэнергию за счет предотвращения потерь тепла из-за теплопроводности. Предотвращение накопления влаги на крыше. Легкость конструкции – утеплить потолок проще, чем утеплить крышу, особенно в старых домах.

Что лучше утеплить стены или чердак?

изоляция стен, всегда выбирайте чердак. Здесь будет самая большая окупаемость. Вы бы предотвратили потерю тепла из-за естественной конвекции и заблокировали приток солнечной энергии (увеличение тепла) на чердаке, что может привести к экономии энергии от 30 до 50 процентов.Вы не увидите такой большой окупаемости инвестиций в изоляцию стен.

Можно ли утеплить внутренние стены?

Стены – как внешние, так и внутренние – являются следующей областью, которую необходимо утеплить в доме. На наружных стенах лучше всего работают жесткие доски вместе с пароизоляцией. Для утепления внутренних стен можно использовать войлок из стекловолокна, пену или целлюлозу. Третья область, которая нуждается в надлежащей теплоизоляции, – это полы.

Стоит ли утеплять стены?

Хорошая изоляция препятствует проникновению тепла в дом и из него.Утеплитель на внешних стенах создает барьер, похожий на одеяло, между жилым помещением и экстремальными температурами наружного воздуха. Изоляция стен может предотвратить это, ограничив движение воздуха, что позволит вам сэкономить до 40 процентов на счетах за отопление и охлаждение.

Может ли слишком большая изоляция вызвать конденсацию?

Слишком большая изоляция и отсутствие вентиляции, и в вашем доме могут возникнуть проблемы, такие как душный, несвежий и неприятный воздух, а также связанные с этим проблемы, такие как конденсация, плесень и сырость.

Стоит ли утеплять душевые стены?

Изоляция за стенками душа улучшает контроль влажности, что, в свою очередь, снижает вероятность роста плесени. Помимо сохранения тепла и минимизации конденсации, изоляция за стенками душа также обеспечивает лучшую акустику за счет уменьшения раздражающих звуков снаружи или между комнатами.

Стружка в качестве изоляционного материала для сборных низкоэнергетических конструкций …

Древесная стружка в качестве изоляционного материала для < прочные> сборные низко энергосберегающие дома Porschitz, Hans R.1, Schwarz, Bernhard 2 1. ПРОЕКТ Проект Rosenheimer Haus Project основан на сотрудничестве между Fachhochschule Rosenheim (Университет прикладных наук) и различными промышленными предприятиями. партнеры. Программа была создана как для разработки новых концепций для сборных домов, а именно: как общий вид на жилищное строительство и домашняя техника с упором на экологию as .Чтобы выяснить полезность и надежность концепций, зимой 95/96 г. в районе Розенхайма были построены три сборных дома (рис. 1). Стены, потолки и крыша были построены из сборных панелей целыми секциями. Чтобы достичь высокой степени экологии, дом Rosenheimer Haus w as построен в основном с использованием древесины и экологически безвредных материалов .Панели были сделаны из планок с деревянными стружками в качестве заливной изоляции. Чтобы убедиться в безвредности стружки с точки зрения осаждения и влажности, лабораторные и , а также полевые исследования проводились как проведено. 2. МАТЕРИАЛ И МЕТОДЫ В деревообрабатывающей промышленности и на строгальных станах производятся огромные количества древесной стружки .В настоящее время этот ш в качестве материала по-прежнему в основном используется для топлива. Идея использовать деревянную стружку в качестве неплотного изоляционного материала возникла давно, но все попытки использовать деревянные стружки для теплоизоляции не удалось в p as t из-за несоблюдения строгих немецких норм.Не так давно органические изоляционные материалы не разрешалось включать в строительные элементы, если они не обрабатывались не совсем безвредными химическими добавками. . В ходе реализации проекта Rosenheimer Haus в древесную стружку были успешно внесены неопасные добавки, чтобы сделать их пригодными для использования в качестве изоляционных материалов. материал .Сырье Древесная стружка естественным образом производится на заводе при строгании досок для наружного сайдинга с помощью термопластавтомата. Сухая стружка отделяется от всех мелких и крупных частиц. На рис. 2 показан образец отделенной стружки . Обработка материал обрабатывается в непрерывном потоке путем распыления на него раствора соды и сыворотки.После обработки стружка снова сушится до влажности ~ 12%. Добавление соды сдвигает pH-значение стружки в щелочной диапазон (pH = 9) и, таким образом, защищает их от грибков, а сыворотка повышает огнестойкость. Оба компонента можно рассматривать как безопасные добавки. Подготовленный материал хранится в бункере, а затем по запросу транспортируется к разливочной машине для элементов конструкции.Общее потребление энергии для обработки стружки составляет 50 кВтч / м³, что очень мало по сравнению с другими изоляционными материал с. Дальнейшие разработки в области обработки позволят снизить потребление энергии в будущем. Характеристики В следующем списке показаны основные характеристики древесины стружки как изоляционного материала : 1 инженер-исследователь, Fachhochschule Rosenheim, Marienberger Str.26. 83024 Розенхайм, Германия; Тел: +49 (0) 8031-805 382 2 Профессор по деревянному строительству, Высшая школа экономики в Розенхайме, Германия; Тел .: +49 (0) 8031-805 307

Преимущества резиновой кровли

Если вы готовитесь к новому строительному проекту или вам нужно заменить поврежденную крышу, знаете ли вы, какой материал лучше всего подходит для ваших нужд? Существует три типа резиновой кровли (EPDM, TPO и PVC), которые представляют собой долговечные варианты, которые предлагают множество преимуществ, о которых вы, возможно, не задумывались.

РЕЗИНА VS. ТРАДИЦИОННАЯ КРОВЛЯ

Резиновая кровля изготавливается из резины или пластмассовых полимеров или их комбинации. Материалы экологически чистые, изготовлены из переработанных покрышек, опилок и сланцевой пыли. Резиновая кровля используется для уменьшения утечки и обеспечения более непроницаемого уплотнения. Однослойная синтетическая мембранная кровля прочная, водонепроницаемая и пластичная. Резиновая кровля может быть там, где обычная асфальтовая кровля не может из-за своей гибкости.

Резиновая черепица может быть дороже, чем битумная черепица, но она дешевле, чем сланцевая черепица, и имеет такую же огнестойкость.Общая цена может варьироваться в зависимости от конкретного материала, который вы выбираете, а также от затрат на рабочую силу подрядчиков кровли в вашем районе, но резиновая черепица обычно стоит около 4,25-8,25 долларов за квадратный фут, что составляет примерно 425-825 долларов за квадрат при установке, в то время как битумная черепица составляют около 100-150 долларов за квадрат; однако резина может служить вдвое дольше и с годами сэкономить вам много денег на энергоэффективности.

ПРЕИМУЩЕСТВА РЕЗИНЫ

ПРОДОЛЖИТЕЛЬНОСТЬ

Резиновая крыша прослужит вам очень долго, и вы будете удивлены, как мало требуются уход и уход.В большинстве домов используется битумная черепица, срок службы которой обычно составляет 15-20 лет, и все это время требует особого внимания. С другой стороны, резиновая кровля может прослужить 30-50 лет, не требуя особого ухода. При правильной установке у вас может вообще не возникнуть трещин или утечек. Если вы обнаружите трещину или протечку, вы, скорее всего, сможете исправить ее, просто покрыв ее латексным герметиком.

ПОГОДОСТОЙКОСТЬ

Резиновая черепица или рулоны намного прочнее и менее склонны к растрескиванию в экстремальных погодных условиях, чем кровельное покрытие из асфальта.Они особенно полезны для плоских или низкоскатных крыш, которые традиционная черепица плохо защищает из-за отсутствия гравитационного притяжения. Когда крыши более плоские, часто встречается повреждение водой, поскольку вода не стекает так быстро, как на более крутых крышах, что позволяет выдуть ее под черепицу, которая не имеет хорошей герметизации.

ДОЛГОВЕЧНОСТЬ

Резиновая кровля не только устойчива к атмосферным воздействиям и полностью водонепроницаема, но и очень устойчива к тепловым ударам.При правильной установке резиновая кровля не должна трескаться или становиться хрупкой из-за высоких или низких температур. Он способен противостоять граду и другим экстремальным погодным условиям и показывает очень высокую устойчивость к ультрафиолетовому излучению и циклической усталости.

УСТАНОВКА НА РЕЗИНОВОЙ КРЫШЕ

Монтаж резиновой кровли намного проще и быстрее, чем установка асфальтовой или шиферной кровли. Бесшовные рулонные покрытия, как правило, являются наиболее экономичной и энергоэффективной формой резиновой кровли.Маловероятно, что она протечет или потрескается, потому что нет швов, чтобы вода могла течь снизу. Битумную черепицу нужно прибивать так же, как и традиционную черепицу, и она стоит больше, чем рулоны. Однако резиновая черепица намного легче, чем сланцевая или асфальтовая черепица, что облегчает их перемещение и укладку.

Чтобы установить кровлю, сначала снимите текущую кровлю с фанерным основанием. Если вы используете рулон, измерьте и обрежьте его по форме вашей крыши, вырежьте место для дымоходов, вентиляционных отверстий и т. Д.Затем смести крышу, чтобы избавиться от грязи и мусора, нанесите клей и положите рулон на крышу соответствующим образом. Обязательно проверьте, нет ли внизу пузырьков воздуха. Если вы укладываете черепицу, прибивайте ее рядами, как битумную черепицу.

Иногда поверх старой черепицы кладут резиновую кровлю со слоем пенопласта между ними. В этом случае резиновая кровля служит водонепроницаемой мембраной. Это поможет сэкономить время, затраты на рабочую силу, а также отразить тепло солнца от крыши, сохраняя прохладу в вашем доме.Однако имейте в виду, что если вы сначала не разобьете крышу до основания, производители обычно не признают вашу гарантию.

Если вы все еще не уверены, подходит ли резиновая кровля для вашего дома, загрузите нашу электронную книгу, чтобы узнать больше о других вариантах и выбрать лучшую ель для ваших нужд!

Картон в качестве утеплителя? | BackYard Chickens

В моем сарае есть изоляция от опилок. Опилки / древесная стружка – лучший изолятор, чем арахис, набитый пенопластом, потому что более мелкие частицы лучше задерживают воздух.Если у вас есть большие воздушные зазоры в изоляции, она не задерживает воздух – на самом деле это небольшие изолированные воздушные карманы, которые препятствуют передаче тепла. В более крупных воздушных пространствах устанавливается небольшая конвекционная «ячейка», которая эффективно передает тепло от теплой области к более холодной.Если вы используете изоляцию из стекловолокна (или шерсть, если у вас есть местные овцы!), Воздух будет задерживаться между множеством мелких волосков. Однако, если есть ветер / сквозняк, тогда изоляция войлока не работает, потому что воздух (с «давлением» сквозняка или ветра) все еще будет мигрировать через изоляцию.

Если вы используете ватную изоляцию, в частности, очень важно заделать / заделать утечки воздуха по краям конструкции курятника. Вы можете герметизировать герметиком или пеной.

Если вы используете плотно упакованную целлюлозную изоляцию (измельченная газета, но обработанная боратами для защиты от плесени и огнестойкости), то это также служит для предотвращения утечки воздуха, задерживая воздух по краям изоляционной камеры (пространство между вашими стойками / каркасом, который вы изолируете).

Кто-то еще в этой ветке предложил использовать упаковочный материал – имея в виду формы / листы пенопласта, которые упаковываются вокруг электронного оборудования. Это хорошая идея, но опять же в сочетании с воздушным уплотнением по краям. И имейте в виду, что любые большие зазоры между кусками пенопласта не только будут служить недостающей изоляцией, но и создадут конвекционные ячейки теплопередачи, которые будут переносить тепло за пределы вашего курятника. Так что, если вы хотите использовать их, вы можете заполнить зазоры опилками или чистой сосновой стружкой (лучше, чем ничего), или, предпочтительно, целлюлозной изоляцией.

Все вышеперечисленное взято из современной строительной науки / изоляции.

Я строю свой изолированный курятник прямо сейчас, и я также работаю над герметизацией / изоляцией подвала моего дома. Я на самом деле повторно использую часть старой изоляции из своего подвала в курятнике – потому что, хотя я хочу, чтобы курятник был в некоторой степени изолирован, меня меньше беспокоит курятник в целом по сравнению с моим домом.

Проектирование и разработка панели подвесного потолка из композита поливинилацетат (PVAc), армированного волокнами ложного банана и заполненного опилками

Эта работа посвящена проектированию и разработке панели подвесного потолка из композита поливинилацетат (PVAc), армированного ложным бананом волокна и заполнены опилками.Целью было разработать легкую и прочную плиту для подвесных потолков, используя полностью биоразлагаемое сырье, включая опилки, и таким образом решить проблему ее утилизации. Волокна ложных бананов характеризовались их пределом прочности на разрыв, удлинением и влагосодержанием, поскольку эти параметры влияют на свойства композита. При производстве композитных материалов для подвесных потолков использовался метод ручной укладки в сочетании с прессованием с последующим отверждением. Оптимальные пропорции сырья были определены с помощью центрального программного обеспечения для проектирования композитов, и в результате были получены 40% опилок, 40% связующего (ПВС) и 20% волокон.Механические свойства разработанной композитной плиты оценивались с точки зрения ее прочности на разрыв, прочности на изгиб и прочности на сжатие. Кроме того, были оценены физические свойства композита, включая его плотность и влагопоглощение. Получены оптимальные результаты: прочность на разрыв 12,54 Н / мм 2 , прочность на сжатие 7,03 Н / мм 2 и прочность на изгиб 5,13 Н / мм 2 .

1. Введение

Использование композитных материалов в качестве несущих конструкций растет более быстрыми темпами.Одним из преимуществ композитного материала является его способность иметь желаемые характеристики, соответствующие назначению [1]. В последнее время грубые целлюлозные волокна стали предметом особого внимания в качестве альтернативы синтетическому волокну в качестве композитного армирования. Это связано с тем, что растительные волокна придают композитам определенные преимущества, например низкую плотность, высокую жесткость, низкую стоимость, возможность возобновления, биоразлагаемость, экологичность и высокую степень гибкости в процессе обработки [2, 3].Свойства натурального волокна сильно влияют на характеристики его армированных композитов. Эти свойства включают тонину волокна, длину волокна, распределение, его расположение и процентное содержание волокон в композите, а также ориентацию укладки в композитной структуре [4]. Эти натуральные волокна могут быть извлечены из традиционных источников, а также из нетрадиционных источников, таких как побочные продукты сельского хозяйства. Натуральные волокна могут быть подходящей заменой синтетических волокон, поскольку они доступны по низкой цене и обладают природными экологически безопасными свойствами [5].