Термонож для пенопласта как сделать нож для резки пенопласта

11:47, 12 марта 2019

Отопление Автор: adminВспененный полимер — многофункциональный и популярный материал, обладающий достаточным количеством хороших свойств. К примеру, его великолепные свойства теплоизоляции известны многим (тем более это касается сотрудников строительных специальностей), что вкупе с доступностью и экологичностью, выполняет данный материал практически безальтернативным и незаменяемым.

Вспененный полимер поставляется в виде типовых заготовок — больших плит. Благодаря этому термонож для пенополистирола считается необходимым инструментом, потому как отделка ручным способом пенополистирола — практически во всех случаях грозит нарушением структуры материала, что в корне нежелательно.

Что такое резак для пенополистирола?

Резак для пенополистирола — особое устройство, которое дает возможность придавать четкую форму и размеры будущим изделиям из этого материала. Инструмент полезен тем, что резка пенополистирола выполняется без больших усилий со стороны человека, что исключает какие-нибудь неровности и шероховатости на его поверхности. При этом не понадобится поиск и приобретение специализированного пенополистирола, потому как подойдёт вспененный полимер от любой техники для дома (холодильник, телевизор, машинка для стирки), с которой поставляется практически во всех случаях.

Оборудование профессиональное

Чтобы вырезать деталь необходимой формы и размера вполне достаточно расчертить на его поверхности, применяя обычные принадлежности канцелярии, места для выреза и отверстий. При этом стоит понять одну обычную истину: если работа с пенополистиролом выполняется в постоянно, то в данном случае будет неплохо бы приобрести оборудование для промышленности для нарезания. В любой другой ситуации — подойдёт рукодельное устройство.

Рукодельный резак для пенополистирола: виды

Прежде чем приступить к самостоятельному изготовлению резака для нарезания пенополистирола, нужно заранее определиться с его видом. Сейчас выделяют три главных виды:

- предназначающиеся для фигурной резки;

- оборудованные железной рабочей пластиной;

- предназначающиеся для линейной резки.

Любой из таких видов заточен под определенные способы разрезания листов. Но все таки, линейная резка — довольно популярный способ, потому как он многофункциональный и довольно практичный.

Этапы конструирования

Если рассматривать вариант резака для линейной резки, то всего важных этапов создания — три:

- Для производства ключевой — части которая режет, понадобится специализированная проволока из нихрома, диаметр которой должен равняться 0,6 мм. Её длина должна быть не меньше 14 см, благодаря этому её сопротивление будет равно двум Ом. Отыскать её очень легко, потому как старые приборы с нагревательной функцией и варочные поверхности содержат её в немалых количествах.

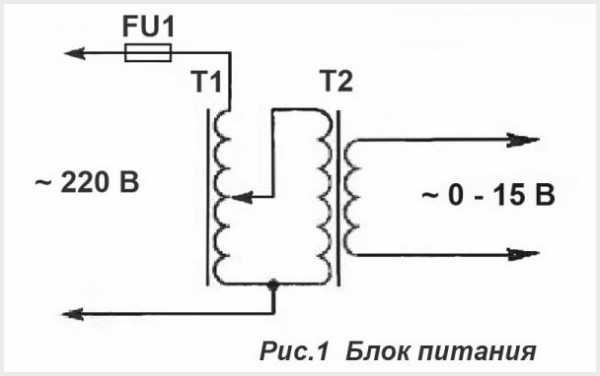

Схема регулируемого источника питания

Сделанный собственными руками резак нужно присоединить к электрической сети. Потом спираль прибора будет поэтапно разогреваться, о чем будет говорить её красный цвет. Собственно сейчас необходимо производить процесс обработки пенополистирола, потому как нагретый резак даст возможность исключит деформацию пенополистирола и не даст возможность ему шелушиться.

Рукодельный резак для линейной резки

Важно! Чтобы свести до минимума и убрать целиком риск травматизма, во время работы с таким оборудованием следует придерживаться техники безопасности, потому как мощности этого инструмента более чем достаточно для повреждения одной из частей тела.

Поэтапное изготовление плита из пенополистирола из средств находящихся под рукой

В процессе изготовления электроинструментов для нарезания пенополистирола можно применять очень разнообразные детали и устройства. К примеру, термонож можно создать из паяльника, плита из пенополистирола и/или старого (ненужного) лобзика. Рассмотрим пять главных шагов, важных для этого:

- Вначале необходимо сделать втулку — ключевой и сложный, по собственному строению, компонент. Взятую пластину необходимо согнуть и выточить, после этого бережно сделать отверстие, в какое будет вмонтирована нить.

- После этого необходимо удалить провод, ведущий к отверстию, а после — отыскать подходящие разъемы и бережно припаять их в область разрыва. Важно, чтобы все последующие работы при помощи готового резака проводились с изолированными проводами.

- После — подсоединяем терморезак. Устаревший лобзик нужно разрезать на 2 половины. В верхнюю его часть устанавливаем на винты пластину-лапку, которую необходимо было приготовить заблаговременно. А при помощи шурупов нижнюю часть объединяем с основанием.

- Помещаем втулку в лапку. Отмечаем точку под отверстием втулки из отверстия по угольнику (либо по отвесу). Создаем отверстие в основании диаметром 5 мм.

- Расправляем нихромовый провод. Вначале включаем на полную мощность выжигатель и его проводами касаемся нихромового провода. При этом важно, чтобы расстояние между проводами равнялось высоте прибора. При этом, если прибор гудит или издает странные звуки, а нить не нагревается (это считается следствием недостаточного сопротивления), то необходимо найти проволоку меньшей толщины.

Как резать пенопласт дома, горячий нож для резки пенопласта, режем клинышки из ППС-16Ф

offthevylc.ru

Ручной электро резак пенопласта – Оснастка и инструменты

Заканчиваю утеплять пенопластом мастерскую.

После того,как привёз первую партию(куб),

остро встал вопрос – чем быстро и удобно его кроить?

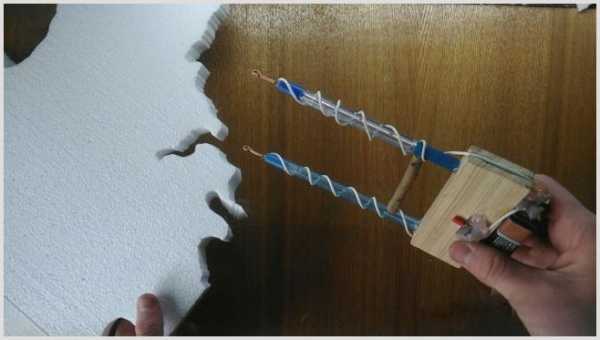

Придумал и изготовил сей девайс.

Сделал быстро(часа за полтора),

может не совсем красиво получилось – зато

быстро и просто.С его помощью,в одиночку,

уклейл почти три куба пенопласта.

По завершению работы инструментом доволен.

Может кому пригодится.

Как бы нож ,вперед которого идёт разогретый нихром.

Вобщем режет нихром,а нож поддерживает нихром

в натянутом состоянии,плюс разделяет разрезаный пенопласт

от схватывания горячего реза.О!

1- ручка-основание(часть от мелкого ножовочного станка).

2- натяжная шпилька с гайкой- барашком.

3- пружина.

4- нихром L раб=130 мм.,Ф=0,7мм..

5- зажим.

6- полотно (сталь,полоса 200х20х1 мм.)

7- изолятор (пластик 25х12х8 мм.)

8- провода.

Подключил его к трансформатору от вулканизатора

220/12 в. и в сеть через ЛАТР.

(ЛАТРом подбирал оптимальную температуру на нихроме)

Без посторонней помощи резал листы

пенопласта 2000х1000х50.

Как поперёк так и вдоль.

Качество реза очень даже неплохое.

По ходу работы заточил переднюю кромку полотна

(как у ножа) – легче резать,меньше трение по пенопласту.

Нихром желательно размещать как можно ближе к полотну.

Если далеко – кромка расплавленного/разрезаного

нихромом пенопласта начинает застывать,

и полотно тяжелее протянуть через пенопласт.

Сделал замеры тестером

Температура нихрома

Напряжение на вторичной обмотке трансформатора

Ток по вторичке

Получается эл.мощность 22 Вт. + КПД транса

В общем думаю транс ватт на 30-40 пойдёт

Мой явно с большим запасом.

Если что,не пинайте с горяча!

🙂

www.chipmaker.ru

Нож для пенопласта. Резка пенопласта в домашних условиях – нож или самодельный станок? Резак для линейной резки пенопласта

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры. Это препятствие преодолимо, если разобраться в физике вопроса.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм 2 . Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм 2 . Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм 2 , соединенных параллельно.

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

Пробовали резать пенопласт обычным ножом? Не получается, так как материал крошится. Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Что надо знать о резке пенопласта

Пенополистирол – это ячеистый материал, структура которого состоит из множества плотных спрессованных пузырьков. Пузырьки плохо подаются механической деформации, так как продавливаются даже острым ножом.

Единственная возможность аккуратно резать такой материал – применение режущего инструмента, разогретого до температуры свыше +100 °С. Меньшая температура нагрева приведет к тому, что материал под резаком будет проминаться и рваться.

Температура нагрева режущего инструмента свыше +200 °С приведёт к тому, что края реза будут загораться и обгорать.

Кстати, правильно собранный термонож может резать не только пенопласт, но и экструдированный пенополистирол, полиэтилен и прочие полимерные материалы.

Сборка простого резака из обычного паяльника

Бывают ситуации, когда пенопласт нужно резать прямо сейчас и времени на изготовление сложного станка нет. Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Инструкция очень простая, а потому инструмент будет готов за 10 минут, а может и раньше.

| Иллюстрация | Описание действий |

Подготавливаем материалы и инструменты . Нам потребуется:

| |

| Вынимаем штатное жало . Вблизи жала на корпусе паяльника есть зажимной винт. Винт нужно выкрутить против часовой стрелки. В итоге жало ослабнет и его можно будет вытянуть. | |

| Сгибаем проволоку . Кусок проволоки длиной до 10 см сгибаем пополам. Место сгиба сжимаем плоскогубцами, чтобы петля на сгибе была как можно меньше. | |

| Обрезаем проволоку . Меряем согнутую проволоку по длине штатного жала и обрезаем с небольшим запасом. | |

la57.ru