как выбрать материал для защиты

ДСП-лист является неплохим материалом для создания формы изделия, но в разы уступает натуральному дереву по внешнему виду.

Такой материал весьма чувствителен на влияние атмосферных факторов. ДСП-конструкции покрываются защитными средствами еще на этапе производства.

Правда если такие изделия поддаются частым механическим нагрузкам, то такой защиты хватит ненадолго, потому для этого требуется дополнительное нанесение специальных пропиток.

На вопросы, как и чем покрывать такой тип материала, мы дадим ответы в этой статье.

Техника обработки ДСП-плит

В силу большого размера, изнутри и извне ДСП имеет слабую резистентность к влаге. Кроме применения пропитки, можно нанести лакокрасочные средства.

Далее мы рассмотрим несколько технологий обработки.

Процедура ламинирования

com/embed/DBYqT-xfsw0?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Данный процесс предусматривает нанесение бумажно-смоляной пленки на поверхность плиты при температуре +150°-200° и давлении 25-30 Мегапаскаль.

Когда горячая смола начинает растекаться по всей площади ДСП, то образуется защитный слой, который одновременно выполняет декоративные функции. После этого шар отвердевает, и получается надежное покрытие.

Если же все работы выполнить правильно, то в результате получается высокая адгезия. В процессе материал обретает глянцевую или древесную фактуру.

После такой работы поверхность будет резистентная к влаге, механическим нагрузкам, солнечным лучам и повышенной температуре внешней среды.

Процедура каширования

Каширование предусматривает создание на ДСП клеевого слоя, сверх которого наносят специальную твердую бумажно-смоляную нелакированную пленку.

Во время процедуры обработки декор уже в готовом виде наносится поверх материала (в ламинировании все иначе).

Создание древесной фактуры делается преждевременно. Данное покрытие именуется еще «финишным». Для каширования требуется высокое давление (5-7 Мегапаскаль) и высокая температура (от +20° до +150°).

Правда изъян такой обработки в том, что материал будет страдать от высокой влажности и частых механических нагрузок. В частности, на поверхности будут виднеться царапины и вздутия.

Технология актуальна при изготовлении дешевых предметов меблировки или изделий, которые не поддаются влиянию внешней среды.

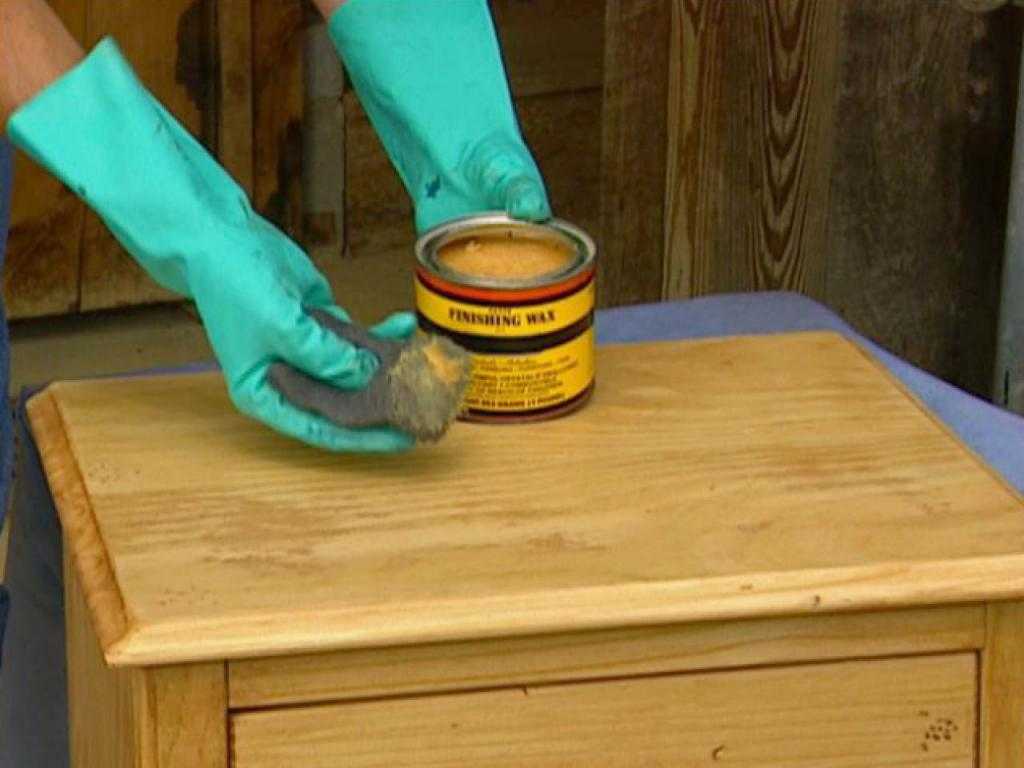

Отделка ЛКМ

Если же ДСП-плита не прошла ламинирование, то на нее можно нанести несколько шаров краски. Порядок действий таков:

- Очистить осевшую пыль и излишки с поверхности.

- Нанести слой теплой олифы.

- Покрасить основание уже холодной олифой до появления тонкой корочки.

- Провести первоначальную обработку краской.

- Как высохнет первый слой, можно нанести следующий.

Обработка слоистым пластиком

Под слоистым пластиком подразумевается полимер вместе с нишами для их дальнейшего покрытия тканью, бумагой, шпоном и другое. Такой материал изготовляется из бумаги, которая выполняет роль армирующего шара и придает пластичности, надежности и красивый внешний вид изделию.

Работа начинается с нарезки плит необходимых параметров, и сжатым воздухом и щеток избавляются от осевшей пыли и прочих загрязнений.

Если перед окрашиванием этого не совершить, то за хорошую сцепляемость можно попросту забыть.

Путем прессования слоистого пластика с ДСП, и их предварительной обработки клеем, происходит поклейка отделочного материала.

Прессование бывает горячим (с использованием карбамидного или ПВА клея) или холодным (с использованием контактных ПВА-дисперсии). Второй тип прессования не настолько актуален, как первый, потому что для него нужны массивные площади при малой производительности.

«Заключительным аккордом» является формирование изгибов и прочих искривленных параметров. Это можно реализовать с помощью специального оснащения и высокой температуры.

Как наносится полимерная пленка

Такая обработка чем-то напоминает декоративную отделку пластиком (отличие лишь в материале). Имеется в виду применение термопластичной пленки, которую наклеивают под прессом ДСП-плиты с клеевым слоем.

Нанесение полимерной пленки происходит с тем же оборудованием, предусмотренного для шпона, бумажно-слоистого полимера.

Сама отделка бывает горячей или холодной.

Плюсом такой отделки является ее применение для изделий из профиля. Но технология годится не для всего, поскольку имеет низкий физико-механический потенциал и слабую резистентность к колебанию температур.

Метод прессования в вакууме

Иначе говоря, мембранный метод предусматривает обработку мебели декоративным покрытием.

Большой плюс технологии в том, что возможно создавать не примитивные фигуры (допустим, формировать углубления, вырезы, мини-детали и прочее).

Изделие размещается в вакуумном прессе, и сверху накрывается разогретой ПВХ-пленкой с определенным рисунком.

Что такое фанерование

В народе эту процедуру называют шпонированием (правда правильно именовать фанерованием).

Естественный шпон применяют для ДСП-плит и мебельного щита.

После такой процедуры конструкция будет иметь высокое качество (чего не скажешь о ламинировании). Правда такая мебель вам прослужит не так долго, как ламинированная, поскольку за ней сложно ухаживать.

Формируем столешницу из ДСП- или МДФ-листов

Для обработки изделия из ДСП или МДФ вам следует воспользоваться бумажно-слоистым, поликарбонатным или полистирольным пластиком.

Порядок манипуляций выглядит так:

- Из ДСП вырезаются изделия необходимой формы и скрепляются с помощью степлера.

- Следите за одинаковостью стыков между листами (для корректировки используйте шлифовальный лист).

- Сделать торцевую отделку.

- Болгаркой вырезается облицовочный кусок.

- Облицовочный материал склеивается и фиксируется с помощью резинового молотка.

- Монтируется торцевая накладка на уровне с нижней частью конструкции.

- Поверхность и фартук обрабатываются клеевым средством.

- С помощью разделителей устанавливается ламинат, а потом снимаются разделители.

- Малярным валиком разравнивается основание.

- Фрезером сделать дырку под умывальником.

- После формирования изделия, производим шлифование краев.

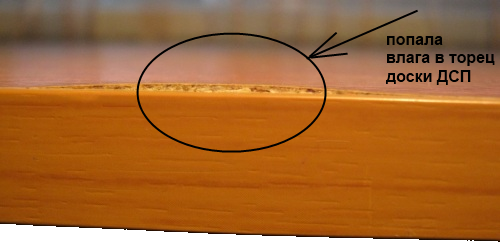

Как защитить стыки и кромки

С физики вы наверняка помните, что жидкость будет в первую очередь «искать» низины основания.

При стыковании любых материалов образуются небольшие углубления, которые вмиг заполняются водой. Также стыки имеет корпусная мебель из ДСП.

Кухонная мебель, в силу постоянного контакта с водой, может от нее вскоре пострадать (в частности можно упомянуть столешницу, мойку, мебель возле плиты, часть столешницы возле смесителя).

Из-за того, что кран бывает протекает, мебель из ДСП (да еще и не пропитана спецсредствами), начнет намокать и деформироваться.

Дабы стыки были под надежной защитой, для начала их стоит зашкурить, просушить с помощью фена, а потом обработать клеем ПВА.

После его высыхания далее приступаем к нанесению силикона или строительного уплотнителя.

Если же вы не поставите в шкаф для хранения посуды какой-то поддон, то со временем не удивляйтесь появлению вздутия от капель мокрой посуды.

Потому изделие обрабатывается обезжиривающими составами, а потом уплотнителем.

Для заделывания швов в ход идет силикон под цвет мебели (это делается для предупреждения образованию плесневых микробов и грибков).

Если на кромках столешницы нет ламинирования, то стоит монтировать торцевые или соединительные планки (могут быть металлическими или пластиковыми). Сначала нужно пройтись уплотнителем, а потом ставить планки.

Также защитить ДСП-листы можно путем обработки кромок клеем ПВА либо лакировки.

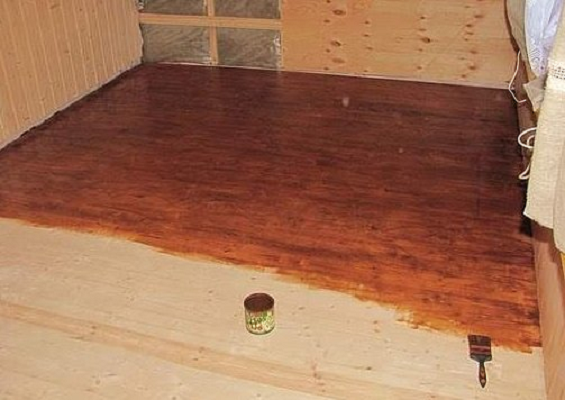

Как защитить напольные стыки

Создать защитный слой на полу из ДСП-плит задача не из простых, потому что он находится под постоянными механическими нагрузками, и может даже от них смещаться (это является одной из причин плохого сцепления со шпатлевкой).

Дабы напольные швы были надежно защищены от внешнего воздействия, по ним надобно пройтись смесью из эпоксидных смол и деревянных опилок мелкого помола.

С помощью такого чудо-средства стыки будут надежно и прочно защищены, правда цена «вопроса» весьма дорогая.

В качестве альтернативы эпоксидной смоле можно применить столярный клей, который надобно разогреть, смешать с опилками и нанести на стыковочные швы.

При четком соблюдении технологии результат будет даже качественнее, чем с эпоксидкой, в силу глубокого проникновения клея.

По окончанию процедур вы можете не беспокоится о высокой влажности и стойкости конструкции. А если наложить на плиты линолеум, то материал прослужит вам верой и правдой весьма долгое время.

Когда швы уже обработаны, следует подождать пару дней для сушки средства. В этот период ни в коем случае нельзя контактировать с покрытием, дабы не допустить искажения листов!

Для того, чтоб создать защитный слой на ДСП, понадобится опыт и сноровка, а даже иногда и особое оснащение.

В случае, если вы дилетант или понимаете, что сами не управитесь, то лучше прибегнуть к помощи профи.

причины вздутия, чем обработать столешницу

Кухня – одно из мест в доме, где мебель постоянно контактирует с водой. В результате чего материал изнашивается, и со временем на нем могут появиться вздутия, трещины и сколы. Далее читайте о том, как защитить столешницу от разбухания.

В результате чего материал изнашивается, и со временем на нем могут появиться вздутия, трещины и сколы. Далее читайте о том, как защитить столешницу от разбухания.

При выборе кухонного гарнитура многие в первую очередь думают о фасаде, цвете, ящичках, а вопрос, какой быть столешнице, отходит на второй план.

Особенности защиты кухонной мебели от воды

В кухонной мебели всегда есть зоны риска, за которыми нужно особенно тщательно следить. Это шкаф с сушилкой, мойка и тумба со стиральной машиной. Именно они часто становятся причиной ремонтов или замены гарнитура. При покупке лучше отдать предпочтение влагостойкому материалу. Однако производитель дает гарантию только на цельную столешницу. В первую очередь важен правильный выбор и монтаж мебели.

Правильный монтаж мойки и смесителя

При покупке раковины следует обратить внимание на особенность замкового соединения. Замки должны защелкиваться на язычках, а не просто цепляться. При монтаже желательно использовать силиконовый герметик. Засыхая, он образует защитную пленку, которая защищает от попадания влаги. Толстый слой герметика обычно наносят на стык между столешницей и стеной и вырез под мойку. Герметик легко проверить на качество. Для этого нужно оставить капельку при комнатной температуре на три часа. Если она застыла и не оставляет следов на руках, то средство можно смело использовать в работе.

Засыхая, он образует защитную пленку, которая защищает от попадания влаги. Толстый слой герметика обычно наносят на стык между столешницей и стеной и вырез под мойку. Герметик легко проверить на качество. Для этого нужно оставить капельку при комнатной температуре на три часа. Если она застыла и не оставляет следов на руках, то средство можно смело использовать в работе.

Поверхность стола – самая уязвимая часть кухонных гарнитуров.

Обратите внимание! Специалисты не рекомендуют врезать смеситель прямо в столешницу, так как кран рано или поздно начнет подтекать. Это приведет к вздутию поверхности. Исключение делают для питьевых фильтров.

Установка сушки

При выборе сушки стоит обратить внимание на то, есть ли в комплекте поддон. Если он не предусмотрен, то вода, стекая с посуды, будет попадать на дно шкафа, что впоследствии приведет к разбуханию поверхности. Необходима и хорошая вентиляция сушилки. Для этого в шкафу делают небольшое отверстие, которое оформляют в виде гнезда для провода.

Чаще всего повреждения столешниц могут быть связаны с производственным браком, неправильной установкой или нарушением правил эксплуатации.

Защита кухонного цоколя

При выборе кухонного цоколя лучше отдать предпочтение пластику. Панель закроет промежуток между шкафом и полом. Конструкция снабжена пазами для крепления к опорам и уплотнителем, который защищает от попадания воды и грязи. Преимущества цоколя следующие:

- простота и удобство монтажа;

- легкий вес;

- широкий выбор цветовой гаммы;

- влагоустойчивость;

- разная высота: 100, 120 и 150 мм.

Плита разбухает из-за долговременного контакта с водой или ненадлежащего ухода.

Защита краев столешницы

Края лучше закрыть специальными планками, выбор которых зависит от способа установки. Предварительно торец обрабатывают силиконом. Одни из народных приемов заключается в нанесении на срезы нескольких слоев парафина, клея ПВА или лака. Некоторые люди используют самоклейку или широкий скотч.

Вздутие поверхности говорит о том, что установка была произведена с погрешностями.

Чем покрыть и обработать ДСП от влаги

ДСП благодаря невысокой стоимости и хорошим эксплуатационным свойствам стал очень популярным материалом. Основным врагом этих плит считается вода. Ведь опилки при намокании увеличивается в объеме и основа морщится. Далее разберем как повысить влагостойкость материала.

Обычно производители на такие элементы, как столешницы, дают гарантию не меньше 12 месяцев.

Первый шаг по пути влагостойкости

Еще на этапе производства осуществляют процесс осмоления стружки. Благодаря этому происходит насыщение волокон смолами и их склейка. Формальдегидная смола сама по себе уже является гидрофобной составляющей изделия. Более сильное вещество – мочевиномеламиновая смола. Повышает влагостойкость ДСП и введение в стружку парафина или его концентрата.

Все стыки необходимо закрывать: в местах врезки раковины, газовой плиты требуется изоляционный слой.

Обработка поверхности плит

Не лишним будет обработать лицевую и оборотную сторону плиты. Один из действенных приемов – ламинирование. На обработанную доску под действием высокой температуры и давления настилается меламиновая пленка. В результате чего пленка образует с плитой единый блок. В домашних условиях ДСП красят несколькими слоями, соблюдая следующие этапы:

- с поверхности убирается все загрязнения;

- плиту обрабатывают подогретой олифой;

- далее проводят обработку холодной олифой до образования корки;

- процесс окрашивания.

Поверхность плиты защищена декоративной пленкой, ее нельзя повреждать ножом, нагревать, иначе вода проникнет внутрь.

Важно! Каждый последующий пласт краски наносится на полностью высохший предыдущий.

Обработка стыков и кромок

Перед обработкой стык следует очистить и просушить феном. Далее встает закономерный вопрос, чем лучше обработать края столешницы из ДСП, чтобы они не разбухали. На помощь придет клей ПВА или герметик. В местах, где отсутствует ламинация, фиксируют торцевые и соединительные планки из металла и пластика.

На помощь придет клей ПВА или герметик. В местах, где отсутствует ламинация, фиксируют торцевые и соединительные планки из металла и пластика.

За качеством герметика следите регулярно. Разлитую воду, брызги немедленно протирайте.

Заделка стыков ДСП на полу

Плиты на полу регулярно подвергаются большим физическим нагрузкам и имеют тенденцию сдвигаться друг относительно друга. Поэтому шпатлевка в данном случае не помогает. Швы обрабатывают смесью эпоксидки с измельченными опилками. Состав затвердевает моментально, поэтому лучше сделать маленькую заготовку. Можно сделать смесь из горячего клея и опилок. Клей проникает глубоко в пористую структуру, и стык перестает двигаться. Это один из бюджетных и надежных способов. Правда клей сохнет долго и пару суток по полу лучше не ходить.

Ремонт столешницы из пластика

Чтобы удалить трещины и сколы можно воспользоваться особенным скрепляющим клеем для пластика, который наносится пистолетом. Если поверхность повреждена не сильно, подойдет и обычный суперклей. Чтобы закрыть изъяны пластик растирают до порошкообразной массы и смешивают с клеем. Полученной массой заполняют сколы.

Чтобы закрыть изъяны пластик растирают до порошкообразной массы и смешивают с клеем. Полученной массой заполняют сколы.

Если ламинированное покрытие отошло, но полотно не вздулось, нужно обработать все стыки и углы специальным герметиком или силиконом.

Дополнительная информация! Для больших столов стоит купить клей «Титан».

Ламинированные модели и их ремонт

Ламинированные поверхности, несмотря на свою прочность, тоже изнашиваются. Если столешница вздулась исправить ее можно следующим способом:

- нагрейте деформированное место феном;

- уберите поврежденный кусочек;

- обработайте поврежденное место клеем;

- приготовленную смесь из опилок и ПВА залейте в поврежденный участок;

- утрамбуйте смесь шпателем;

- поверхность должна просохнуть в течение суток.

В том случае, если поверхность не только повредилась, но и вздулась, следует выполнить ряд действий, направленных на восстановление формы плиты.

Как правильно обновить столешницу и ухаживать за ней

Обновить столешницу можно по-разному. Здесь все зависит от фантазии автора. Одним из самых простых способов считается покраска и декоративная роспись. Также можно сделать покрытие декоративной плиткой, например, мозаикой. Использование закаленного стекла – самый затратный способ. Чтобы последствия реставрации радовали как можно дольше, обязательно используйте для нарезки продуктов разделочные доски и подставки под горячее. А для мытья используйте щадящие чистящие средства.

Полезные советы по защите от разбухания

Обязательно воспользуйтесь сервисной сборкой кухни. Иначе фирма снимет с себя гарантийные обязательства. Необходимо позаботиться об установке вытяжки. Она не только будет избавлять от неприятного запаха, но и защитит мебель от конденсата, пара и капель жира. Вовремя убирайте влагу с поверхности и не оставляйте ее мокрой на ночь. В противном случае материал начнет вздуваться. Основу можно натереть стеарином, а потом нагреть теплым воздухом. После остывания процедуру повторить несколько раз. Можно сделать покрытие из смеси битумного лака и олифы в соотношении 1:5.

После остывания процедуру повторить несколько раз. Можно сделать покрытие из смеси битумного лака и олифы в соотношении 1:5.

Любую столешницу необходимо герметизировать, промазывать места стыков герметиком и своевременно протирать впитывающей тканью.

Иногда ремонт старой столешницы обходиться дороже, чем покупка новой. Чтобы продлить срок службы мебели важно не только правильно ее установить, но и правильно ухаживать за ней в дальнейшем.

Если есть малейшие отслоения защитного слоя, проникшая вода быстро приводит к разбуханию основы.

Видео: как защитить столешницу от влаги

Вздулась мебель от воды как исправить?

Чем покрыть и обработать ДСП от влаги

Плиты из древесной стружки используют при строительстве зданий и производстве мебели. Невысокая стоимость и возможность применения при разных условиях объясняют популярность ДСП. Однако из-за влаги и особенностей состава материал подвержен быстрому разрушению.

Однако из-за влаги и особенностей состава материал подвержен быстрому разрушению.

Древесно-стружечная плита с цветной ламинацией Источник Zabor.bz

Ламинирование поверхности

При ламинировании плиту обрабатывают пленкой с бумажно-смоляным составом. Процесс происходит при температуре, достигающей 200°С, и давлении – до 30 МПа, благодаря чему поверхность ДСП получает защитный слой из расплавленной смолы. После ламинирования плита может выглядеть глянцевой либо стать похожей на дерево. Такая обработка защищает от механических повреждений, повышенной влажности и от воздействия солнечного излучения.

Внешний вид ламинации ДСП с ПВХ-кромками Источник Drova-darom.ru

Оклеивание полимерными пленками

Чтобы обработать ДСП полимерной пленкой, необходимо обмазать клеем плиту и под прессом нанести термопластичный материал. В основном используют поливинилхлоридную пленку, иногда заменяя акриловой и полистироловой. Оборудование для отделки ДСП таким способом также подходит для обработки бумажно-слоистыми полимерами и шпоном. Метод нанесения бывает холодным и горячим. Полимерными пленками можно оклеить профильные детали из ДСП. Однако плиты после этого не отличаются стойкостью к высоким температурам и прочностью.

Метод нанесения бывает холодным и горячим. Полимерными пленками можно оклеить профильные детали из ДСП. Однако плиты после этого не отличаются стойкостью к высоким температурам и прочностью.

Оклеивание фасадов ДСП полимерной пленкой Источник Mebel-v-nsk.ru

Чем защитить ножки шкафов из ЛДСП от влаги?

НО как всегда есть НО. Материал легко раним,и довольно(бережливо-внимательно) трудоёмкий может по этому особо не любим сборщиками,а может кто не знает.Как говорят глаза страшатся,а руки делают.

P.S. основа скотча аллюминевая фольга.

————————————————————————————— Олифы – лакокрасочные пленкообразующие материалы на основе переработанных растительных масел. В состав натуральных олиф входят исключительно высыхающие растительные масла (льняное, конопляное, иногда добавляют подсолнечное масло) и сиккативы. Сиккативы – это марганцевые, кобальтовые, свинцовые соли карбоновых кислот, которые ускоряют процесс высыхания. В состав полунатуральных олиф добавляют органические растворители – уайт-спирит, ски*****, соловент-нефть. Окисленные олифы получают путем нагревания льняного или конопляного масла до 150-160 градусов с перемешиванием и пропусканием через них сиккативов. Такие олифы обладают большей вязкостью, повышенной стойкостью, блеском, более темным цветом, чем натуральные. Уплотненные олифы, в отличие от натуральных, получают при более длительной термической обработке при температуре около 300 градусов.

Окисленные олифы получают путем нагревания льняного или конопляного масла до 150-160 градусов с перемешиванием и пропусканием через них сиккативов. Такие олифы обладают большей вязкостью, повышенной стойкостью, блеском, более темным цветом, чем натуральные. Уплотненные олифы, в отличие от натуральных, получают при более длительной термической обработке при температуре около 300 градусов.

На покрытиях из силикона со временем появляется грибок.

Уважаемый посетитель! Вы находитесь в архиве старого форума сайта mastergrad.com

Видео описание

Как закромить и обработать ДСП кромкой.

Отделка бумажно-слоистыми полимерами

В качестве облицовки ДСП полимерами используют различные материалы, которые ложатся слоями. Это может быть бумага, шпон, ткань и другие наполнители. Обработка бумажно-слоистыми полимерами подразумевает использование бумаги, которая обладает хорошей прочностью и пластичностью, а также улучшает внешний вид ДСП. Перед отделкой плиту нужного размера очищают от пыли с применением щеток и сжатого воздуха для достижения максимального сцепления между ДСП и полимером. Облицовка происходит под прессом.

Облицовка происходит под прессом.

Процесс может быть холодным и горячим. В первом случае клей ПВА-дисперсии наносится между древесной плитой и бумажно-слоистым полимером. Во втором случае используют клей ПВА или на основе карбамида. Из-за необходимости задействования помещений большой площади, при одинаковых результатах холодное прессование менее востребовано, по сравнению с горячим. Спецоборудование и высокие температуры обеспечивают конечный этап облицовки, во время которого происходит формирование нужной геометрии с приданием изгибов.

Шпонирование

Отделка натуральным шпоном листов ДСП на самом деле называется фанерованием. Таким способом обрабатывают не только древесно-стружечные плиты, но и мебельные щиты. В результате получается мебель, превосходящая по качеству ламинированную. Тем не менее ламинат обладает большей прочностью в сравнении со шпоном.

Внешний вид шпонированной (фанерированной) древесно-стружечной плиты Источник Vicebskreg.by

Нитроцеллюлозный лак

Нанесение вещества на поверхность ДСП – один из способов защиты от влаги. При этом свойства нитроцеллюлозного лака сходны со свойствами полиуретанового. Плита после нанесения лака становится неустойчивой к механическим повреждениям на максимально допустимом уровне, а вода не проникает внутрь ДСП. Нитроцеллюлозный лак не требует предварительной подготовки поверхности перед нанесением, но обработка грунтовым составом улучшит результат.

При этом свойства нитроцеллюлозного лака сходны со свойствами полиуретанового. Плита после нанесения лака становится неустойчивой к механическим повреждениям на максимально допустимом уровне, а вода не проникает внутрь ДСП. Нитроцеллюлозный лак не требует предварительной подготовки поверхности перед нанесением, но обработка грунтовым составом улучшит результат.

Древесно-стружечные плиты прослужат долго, если использовать комбинированную защиту. Прежде чем нанести лакокрасочное покрытие на поверхность, необходимо пропитать листы ДСП защитным составом.

Нитроцеллюлозный лак – эффективное защитное средство для любого типа древесины и древесных плит Источник Kraski-net.ru

Уже больше 50 лет листовой материал используется в качестве покрытия пола. С течением времени технологии производства улучшают качественные и структурные характеристики ДСП.

Плиты производятся из экологически чистого материала с возможностью противостоять воздействию влаги и механическим повреждениям. Низкая стоимость, объяснимая производством из остатков древесины, в сумме с хорошим качеством вывела ДСП в лидеры среди сходных материалов. Черновой вариант использования плит в качестве напольного покрытия продлит срок службы любого пола.

Низкая стоимость, объяснимая производством из остатков древесины, в сумме с хорошим качеством вывела ДСП в лидеры среди сходных материалов. Черновой вариант использования плит в качестве напольного покрытия продлит срок службы любого пола.

Обработка поверхности плит

Лицевая и обратная поверхности плиты, как самые большие площади соприкосновения, без всякой защиты могут пропустить сквозь себя и впитать, соответственно, наибольшее количество жидкости. Будет не лишним покрыть эти плоскости чем-нибудь влагозащитным. Некоторые из способов такого покрытия возможны только в заводских условиях, некоторые ― и в домашних.

Один из главных способов защиты ― ламинирование. При нём на отшлифованную ДСП при высоком давлении и большой температуре укладывается меламиновая плёнка. Суть этого процесса не в прессовании, а в том, что в этих условиях плёнка полимеризует поверхность плиты, становясь с ней одним целым.

Есть ещё один способ, выполняемый в заводских условиях ― это каширование. Здесь также применяются давление и нагрев, но более щадящие. Уже отвердевшую плёнку прижимают к покрытой клеем плите. Если ламинирование ― химический процесс, то каширование ― механический.

Здесь также применяются давление и нагрев, но более щадящие. Уже отвердевшую плёнку прижимают к покрытой клеем плите. Если ламинирование ― химический процесс, то каширование ― механический.

Составляющие ламинированного ДСП

В домашних условиях часто неламинированную ДСП покрывают для защиты несколькими слоями краски. Перед покраской поверхность предварительно обработать:

- с поверхности тщательно сметается и стирается пыль;

- для первого раза плита промазывается горячей олифой;

- далее это делается холодной олифой до образования наружной корочки;

- поверху производится покраска. При любых способах покраски надо помнить, что каждый последующий слой краски наносится на уже высохший предыдущий.

Есть ещё несколько способов защиты от промокания. Например, поверхность, которая не будет подвергаться механическому воздействию, можно защитить так: натереть стеарином, потом нагреть феном. Дать остыть, и повторить это ещё пару раз. Или же: одна часть битумного лака мешается с пятью частями олифы. Покрытие осуществляется дважды.

Покрытие осуществляется дважды.

Видео описание

Видео урок. Как сделать так что бы ЛДСП не разбухло.

Обработка ДСП олифой

К простым методам обработки листового материала относится нанесение олифы. Этот способ выбирают при укладке плит перед созданием стяжки пола в черновом варианте. Олифу наносят на всю поверхность ДСП дважды. Поперечные грани листов требуют обработки олифой не менее трех раз.

Битумный лак в качестве добавки к жидкости улучшит устойчивость к влаге. Соотношение 1:5 считается проверенным вариантом при смешивании.

Покрытие древесины олифой – одно и самый доступных решений Источник Drevesina.net

Пропитка ДСП — защита от запаха

ДСП – природный материал, производимый на основе древесины. Технология изготовления обусловила восприимчивость плит к влаге и способность поглощать запахи. Избежать неблагоприятных последствий поможет пропитка материала специальными составами.

Деревянные поверхности и листы ДСП обрабатывают как можно раньше, чтобы предотвратить впитывание влаги. После нанесения пропитки строительный материал прослужит дольше.

После нанесения пропитки строительный материал прослужит дольше.

Обработка защитным составом – начальный этап работ. После окончательного высыхания поверхность штукатурят или красят в зависимости от намеченного плана.

Пример одной из популярных марок пропитки древесины против запахов Источник 1-str.ru

Разнообразие отделочных материалов для пропитки ДСП на строительном рынке достаточно широко. Хорошо зарекомендовали себя следующие фирмы-изготовители:

- пропитка «Wood Protect» для наружных и внутренних работ. Состав основан на алкидном лаке, который формирует водоотталкивающую пленку. В результате поверхность отлично переносит перепады атмосферы;

- универсальная пропитка «МультиПротект». Используется при обработке камня, бетона и деревянных поверхностей. После покрытия составом ДСП становится пригодным для применения самоклеящейся пленки.

Перед началом обработки листы ДСП следует тщательно очистить от пыли и грязи. Это улучшит конечный результат.

Обработка стыков и кромок

Вода всегда найдет углубление или самое низкорасположенное место. Любые стыки на поверхности собирают достаточное количество жидкости. Таких соединительных мест в секционной мебели, которую изготавливают в основном из ДСП, много.

Кухни наиболее подвержены воздействию влаги: частая готовка и мойка посуды разрушают мебель. Первыми портятся столешницы и места, расположенные рядом с раковиной и кухонной плитой. Хорошим примером послужит часть столешницы с вмонтированной раковиной. Со временем кран начинает капать, а вода попадает на незащищенный край ДСП. В итоге столешница разбухает и портится.

Герметизация дефекта стыка ДСП, позволяющая продлить срок службы мебели Источник Mebel-v-nsk.ru

Как защитить ДСП от воды?

| Pаul 21 июля 2004 16:35:58 | Добрый день! возникла проблема-разбух ДСПшный каркас кухни от протечки.Кромки были заламинированы,но это не помогло- думаю, была нарушена технология,или ДСП плохая. Производитель кухонь поменял каркас, но во избежании проблемы хочу предварительно обработать кромки.Вопрос-чем?Вчера попробовал замазать жидкими гвоздями обрезог ДСП и поместить обработанным концом в миску с водой-за ночь разбух…:(((Посоветуйте,какое средство лучше использовать для герметизации кромок? Удачи Павел Производитель кухонь поменял каркас, но во избежании проблемы хочу предварительно обработать кромки.Вопрос-чем?Вчера попробовал замазать жидкими гвоздями обрезог ДСП и поместить обработанным концом в миску с водой-за ночь разбух…:(((Посоветуйте,какое средство лучше использовать для герметизации кромок? Удачи Павел |

| Shadow (Москва) 21 июля 2004 18:06:44 | 2 Paul: Натереть открытые участки силиконовым герметиком |

| Shadow (Москва) 21 июля 2004 18:10:32 | 2 Paul: Сорри — под открытыми участками понимать незаламинированные участки каркаса. Кроме того — ничто Вам не мешает промазать тем герметиком и заламинированные кромки — силиконовая пленка уж точно не пропустит воду. |

| Pаul 21 июля 2004 20:10:49 | 2Shandow:Натирал силиконовым герметиком ДСП столешницы(вырез под мойку)-держиться плохо:((.Думаю, на ламинированной поверхности будет еще хуже…Здесь нужно что-то проникающее-попробую паркетный лак.О результатах сообщу. Удачи Павел Удачи Павел |

| Serg (Самара, Россия) 22 июля 2004 01:31:38 | 2Pаul: Олифой пропитайте несколько раз. С уважением, Сергей |

| Pаul 22 июля 2004 08:31:15 | Лак не помог-оставленный в воде образец за ночь разбух:(( 2 Serg: Сегодня попробую олифу… Удачи Павел |

| Шрек (Томск) 22 июля 2004 10:15:46 | ИМХО, ежели ДСП в воде на ночь оставлять, то хоть чем его пропитывай — разбухнет. |

| Serg (Самара, Россия) 23 июля 2004 00:18:13 | 2Pаul: Можете наносить подогретую на водяной бане — она лучше впитываться будет. С уважением, Сергей |

| TriX (SPb) 23 июля 2004 11:33:23 | Ага. И под давлением. Тогда вообще класс. Только все равно не сильно поможет. ДСП плохо пропитывается. Связующее не дает пропитке уйти вглубь. А вода это такая ччччч что лезет во все щели, поры и тп и расслаивает материалы. Можно поискать гидрофобные смеси типа жидкого силикона. Под ним не разбухнет. Но это для мебели не подойдет. Но это для мебели не подойдет. |

| Шрек (Томск) 23 июля 2004 12:45:21 | Что еще подумал:)… |

Разновидности грунтовки для древесно-стружечных плит для их защиты

Обработка листового материала подразумевает нанесение грунтовки, которая бывает в виде:

- Морилки. Применяется для плит из прессованной стружки после ламинирования. Жидкость делает текстуру более выраженной, улучая внешний вид.

- Лака. Бесцветный вариант выбирают для защитной функции. Различные тона лака используют с декоративной целью.

- Акрилового состава на водной основе. Требует предварительной обработки ДСП, поскольку легко впитывается.

- Латексного состава. Лакокрасочные материалы водно-дисперсионного вида обеспечивают надежную защиту от попадания жидкости. Недостатком считается высокая стоимость и сложности с удалением покрытия.

- Алкидной эмали. Достоинством этой грунтовки является возможность нанесения без предварительной подготовки поверхности.

Такая обработка увеличит расход грунтовки.

Такая обработка увеличит расход грунтовки. - Краска из баллончика также применима в целях грунтования. Этот вариант подходит для небольшой поверхности ДСП.

Чем обрабатывать ДСП перед укладкой линолеума

Листы стружечного материала требуют нанесения защитного покрытия в обязательном порядке независимо от вида пола. Напольное покрытие может быть бетонным или дощатым. С типом обработки ДСП определяются после выбора крепежной техники на песчано-цементной стяжке.

Если листовой материал укладывают на бетон, то на древесно-стружечные плиты с тыльной стороны наносят лакокрасочное покрытие битумного типа или олифу. Обработка горячей жидкостью доказала свою надежность с течением времени. За счет высокой температуры олифа глубоко проникает в слои ДСП и высыхает за двое суток. Следует дождаться полной просушки плит перед укладкой материала на пол. Полиэфирные и акриловые лакокрасочные материалы обеспечат легкую обработку поверхности ДСП с лицевой стороны.

Разница между обработанный и не обработанный листом ДСП. Обработанный лист промок только в торце Источник Obustroeno.club

Обработанный лист промок только в торце Источник Obustroeno.club

Укладка линолеума на древесно-стружечные плиты требует наличия ровной и гладкой поверхности. Для этого покраску акриловыми и полиэфирными составами производят в горизонтальном положении. Так удастся избежать подтеков краски и волн.

Характеристика и использование ДСП

Плита изготавливается из отходов лесопиления, столярной и мебельной деревопереработки; стружки, опилок, щепы. В изделии используется древесно — стружечный материал хвойных и лиственных пород, а для связи древесных частиц применяется полимерная термореактивная смола на основе фенолоформальдегида.

Качество панели зависит от дозировки смолы при нанесении на частицы древесины, недостаток или излишки связующего приводят к браку изделия. В процессе изготовления плиты шлифуют, ламинируют,кашируют и наносят шпон.

Данными панелями можно отделывать не только полы, но и стены и потолок

По использованию изделия из ДСП подразделяются на плиты общего и специального назначения (изготавливаемые под заказ).

Строительные панели применяются в отделке стен, потолка внутри помещения, а ДСП на пол укладывается, как финишное покрытие или черновое основание.

По свойствам, определяющим использование изделий из ДСП, панели относятся к маркам П – А и П – Б, различимые физико – механическими показателями.

Свойства ДСП

По своим физико – механическим свойствам ДСП, относящиеся к группам П – А и П – Б, в зависимости от применяемых компонентов и добавок к связующим смолам, различаются плотностью, прочностью и водостойкостью к разбуханию.

Изделия марки П – А используются для отделки в жилых помещениях, где выделение из плит вредных для здоровья людей фенола и формальдегида не превышает норму.

Панели с повышенным выделением вредных веществ применяются на объектах, как вспомогательные материалы или временные конструкции.

Характеристика ДСП

По свойствам ДСП выбирают для отделки различных объектов. При выборе важно узнать все о производителе панелей и просмотреть сертификаты на продукцию, где отражаются лабораторные испытания образцов. В таблице приведены показатели физических и механических свойств постоянно выпускаемых изделий.

В таблице приведены показатели физических и механических свойств постоянно выпускаемых изделий.

При выборе ДСП для использования в доме или квартире проверяем изделие на наличие фенола и формальдегида в составе смол, чтобы не допустить применение панелей с вредными выделениями.

Черновой пол из ДСП на лагах

Во влажных помещениях древесно-стружечные плиты быстро приходят в негодность

Использование стружечной плиты, как основания для напольного покрытия, оправдано экономически и технически. Но, применяя панели, учитываем условия эксплуатации изделий. В помещении, где влажность выше 60%, а температура ниже 10°С, плиты разбухают и разрушаются.

Это касается и укладки панелей на бетонный пол первых этажей многоэтажных домов. А черновой пол из ДСП на лагах, правильное решение для длительной эксплуатации плит. Приподнятое над бетоном основание из плит создает ровную поверхность, на которой покрытие прослужит не меньше нормативного срока.

Порядок выполнения работ

Схема укладки ДСП

Прежде чем уложить лаги, подготавливаем бетонный пол, выравниваем поверхность бетонной стяжкой. Укладываем балки на бетон и соединяем перемычками в жесткий каркас.

Укладываем балки на бетон и соединяем перемычками в жесткий каркас.

Между лагами и перемычками укладывается утеплитель, который вместе с настилом из ДСП создается тепло- и звукоизоляцию основания. Черновой пол из ДСП своими руками несложно собрать, учитывая порядок действий пошаговой инструкции:

Прочный и жесткий каркас из брусьев и перемычек, плотно прижимается к стенам комнаты и не крепится к бетонному основанию анкерами.

Использование каркаса из балок, для основания напольного покрытия, позволяет отделить настил из ДСП от бетонного перекрытия и утеплить пол, сохраняя тепло в помещении.

Пол из ДСП на деревянном основании

Выровнять пол ДСП не сложно

Любое напольное покрытие укладывается на деревянный пол, но прослужить нормативный срок смогут полы, уложенные на надежное и ровное основание. Этим основанием служат старые реставрированные половые рейки или стружечная плита.

Выравнивание пола ДСП – задача несложная и выполняется своими силами. Приступаем к работе с ремонта старого деревянного основания. Проверяем лаги и половые рейки на наличие гнили, червоточин, механических повреждений и заменяем бракованные. Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.

Приступаем к работе с ремонта старого деревянного основания. Проверяем лаги и половые рейки на наличие гнили, червоточин, механических повреждений и заменяем бракованные. Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.

Деревянное покрытие прострагиваем электрорубанком, снимаем старую краску и выравниваем поверхность. После проверки горизонтальности поверхности лазерным уровнем, основание грунтуем.

Лаги для каркаса основания и доска пола для напольного покрытия применяются с влажностью не выше 12%. Перед монтажом материалы обрабатываются антисептиком.

Укладка ДСП на пол, подготовленного старого напольного покрытия из половой рейки, выполняется по схеме, в которой отражено расчетное количество плит. Схема раскладки панелей на полу комнаты выполнена в шахматном порядке и предусматривает компенсационный зазор в 1,5 см настила из ДСП от стен помещения.

Перед сборкой напольного покрытия под ДСП укладываем джутовую подложку, чтобы нивелировать погрешности деревянного основания и сохранить воздухообмен между настилом из панелей и деревянным полом. Монтаж ДСП на пол начинаем с обработки плит олифой и высверливания на панелях отверстий под крепежные шурупы, покрываем кромки плит силиконовым герметиком.

Монтаж ДСП на пол начинаем с обработки плит олифой и высверливания на панелях отверстий под крепежные шурупы, покрываем кромки плит силиконовым герметиком.

Плиты укладывают от дальнего угла

Укладываем плиты от угла стены противоположной входу в комнату, сжимая ряды выложенных панелей клиньями. Плиты первого ряда через подготовленные отверстия саморезами крепятся к деревянному полу с зазором от стены 1,5 см.

Чтобы в рядах не совпадали стыки плит, 2 ряд укладываем со сдвигом на половину плиты. Одну плиту распиливаем пополам и на торцы наносим герметик. Половины плит стелим в начале и конце ряда. Ряд сжимаем монтажными клиньями и прикручиваем панели саморезами к деревянному основанию.

Остальные ДСП стелим в шахматном порядке. Если в схеме предусмотрено, то последний ряд плит обрезаем, чтобы плотно уложить к стене. По окончании укладки настила закрываем компенсационный зазор плинтусом, прикручиваем к стенам комнаты. О том, как выровнять пол плитами данного материала, смотрите в этом видео:

Если покрытие из ДСП предусматривалось как лицевое, то плиты покрываем двумя слоями износостойкого лака и после высыхания лака покрытие готово к эксплуатации. А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.

А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.

Для долгосрочной эксплуатации напольного покрытия основание из бетона, каркаса из брусьев или доски пола выполняется без отклонения от пошаговой инструкции.

Невысокая стоимость ДСП, высокие эксплуатационные характеристики, универсальность применения сделали их очень востребованным материалом. Наиболее частые сферы применения ― мебельное производство и строительство. Главным врагом этих плит является вода — стружка увеличивается в объёме, плита разбухает, коробится и крошится.

Ещё в самом начале изготовления опилки и стружку после просушки пропитывают формальдегидными смолами. После прессования поверхность плит ламинируют, иногда даже лакируют.

Но защита поверхности не спасает от проникновения влаги торцы, через которые она поступает внутрь. Скапливаясь внутри, вода постепенно начинает проникать в древесные волокна, что приводит к разрушению плиты. Следовательно, от жидкостного проникновения в период эксплуатации спасать надо в первую очередь торцы.

Следовательно, от жидкостного проникновения в период эксплуатации спасать надо в первую очередь торцы.

Если они будут наглухо загерметизированы, срок службы плит намного увеличится.

На фото — последствия воздействия воды на столешницу из ДСП

Почему именно торцы являются стартовой площадкой для разрушения? Да потому что производство плит нужных стандартных размеров, равно как и подготовка разных по величине кусков материала, требует распила. При этом нарушается целостность волокон древесины.

Таким образом, защита ДСП от влаги осуществляется по трём направлениям:

- пропитка древесных волокон смолами;

- специальная обработка поверхности;

- герметизация торцов.

Заделка стыков ДСП на полу

Напольное покрытие всегда находится под давлением. Листы материала неплотно прилегают друг к другу, поэтому могут «играть». Заделка швов ДСП шпатлевкой – не лучший вариант. Опытные мастера предлагают использовать другие способы для устранения стыков.

Заделка швов подразумевает приготовление смеси на основе горячего столярного клея и древесных опилок. Состав под действием высокой температуры проникает в щели и не дает влаге портить ДСП. Достоинством такого способа борьбы с «играющим» полом является низкая стоимость. Однако придется подождать несколько дней, чтобы смесь просохла. Ходить по полу до полного высыхания нельзя.

Если время играет важную роль, то можно использовать состав на основе эпоксидной смолы и мелких опилок. Замазка быстро сохнет, поэтому не стоит готовить большой объем заранее. Хороший результат обходится большими затратами на эпоксидную смесь.

Между листами ДСП обязательно устраиваются стыки, так как при изменении влажности воздуха в помещении, линейные размеры листов могут изменяться Источник Zastpoyka.ru

Защита кухни от влаги надёжный способ

Приветствую тебя на bokovina.ru ! Пожалуй тебе знакома ситуация, когда кухонный гарнитур от воды превращается в кучу дров. Ламинат становится рыхлым и теряет свою изначальную форму. Следует устранить причину повреждения и заменить испорченные детали, другого способа спасти гарнитур нет.

Следует устранить причину повреждения и заменить испорченные детали, другого способа спасти гарнитур нет.

А чтобы не допустить такой ситуации, важно при сборке выполнить простые действия. В первую очередь защищаем тумбу под мойку и шкаф с посудосушкой, модули напрямую контактируют с водой. В последнем желательно устанавливать рамочные фасады с решёткой, для циркуляции воздуха.

В зону риска также входят тумбы с посудомойкой и стиральной машиной. Корпус таких модулей я рекомендую изготавливать из влагостойкого материала. Если ситуация не позволяет это сделать , тогда воспользуемся санитарным, прозрачным герметиком. Это надёжная защита от влаги Вашей кухни.

Герметик прозрачный

За более чем 10 летний опыт работы с ним, не было возможности сомневаться в его надёжности. Но к сожалению в магазинах существует наряду с хорошим и некачественный товар. Для того чтобы проверить свойства герметика, нужно оставить капельку при комнатной температуре на три часа.

Если капля хорошо застыла (имеет резиноподобную консистенцию), значит Вы приобрели качественный продукт. Если капля не сохраняет свою форму (оставляет следы на руках), тогда время застывания придётся увеличить до минимум 12 часов.

Перед сборкой модулей

Перед сборкой модулей, попадающих в зону риска, следует тщательно промазать силиконом все не закромлённые торцы на деталях. А затем, пока герметик не застыл, приступить к сборке. Таким образом Вы сможете защитить недоступные для рук, но доступные для воды детали.

Обращаем внимание на конструкцию шкафа с посудосушкой. Если она имеет алюминиевые планки, тогда всё в порядке. Если нет, тогда ни в коем случае не изготавливаем эти детали из ЛДСП, потому-что их разбарабанит до неузнаваемости. Для этих целей нужно применять деревянные планки.

В шаговой доступности от Вас, размещена услуга по расчёту корпусной мебели.

Защита столешницы от влаги

Переходим к защите главной детали — столешнице. Влагостойкие столешницы прекрасно выглядят, но вот гарантию производитель даёт только на цельную столешницу. В том случае если Вы распилили её, что обязательно приходится делать, то гарантии на то, что она не разбухнет от влаги, нет.

Влагостойкие столешницы прекрасно выглядят, но вот гарантию производитель даёт только на цельную столешницу. В том случае если Вы распилили её, что обязательно приходится делать, то гарантии на то, что она не разбухнет от влаги, нет.

Обязательно силиконим торец столешки перед крепежом соединительной планки. Причём не жалеем силикона , излишки убираем влажной тряпкой. Постформинг (лицевой закругленный торец) имеет каплесборник , который предотвращает попадания воды на нижние тумбы. Здесь волноваться не о чем.

Единственное, что я бы порекомендовал, во время монтажа делать небольшой крен столешницы по уровню не к стене, а к хозяйке. Для самопроизвольного стека воды со столешки. А чтобы полностью исключить проникновения воды, я расскажу как я монтирую пристеночный плинтус на столешнице.

Мой способ защиты от влаги

Первым делом укладываю слой силикона между стеной и столешкой. Затем притягиваю основание плинтуса.Герметиком прокладываю стыки основания со стеной и со столешницей, т. е. в двух местах. И только потом закрепляю лицевую часть плинтуса. Через такую защиту вода не проскочит, проверено!

е. в двух местах. И только потом закрепляю лицевую часть плинтуса. Через такую защиту вода не проскочит, проверено!

Слой на стыке фальшпанели и столешницы

Слой на стыке основы с фальшпанелью и слой на стыке со столешней

И только потом лицевую часть

Мойка

Монтаж мойкиследует выполнять с особой внимательностью и терпением. При покупке обязательно обратите внимание на замки и язычки на мойке, к которым они крепятся. Замки следует выбирать фиксированные, т.е. должна быть возможность защелкиваться на язычках, а не просто цепляться.

Замки играют основную роль при монтаже мойки и от крепежа зависит жизнь всего гарнитура. И поэтому без суеты выполняем правильный монтаж мойки. Тщательно промазываем выпил и кладём по периметру хороший слой. После крепления мойки удаляем излишки влажной тряпкой.

Подобным способом монтируем и варочную поверхность. Подобие выражается в достаточном количестве герметика. Тщательно промазываю выпил,также слой по периметру. После подключения к коммуникациям, укладываем варку. Через 12 часов ее невозможно будет оторвать от столешницы.

Тщательно промазываю выпил,также слой по периметру. После подключения к коммуникациям, укладываем варку. Через 12 часов ее невозможно будет оторвать от столешницы.

Защита цоколя

Если цоколь кухни не пластиковый, а выполнен из ламината, тогда заторцуйте (оденьте, закрепите) на нижний край цоколя пацефал. Он надёжно защитит нижнею часть детали от влаги, ведь именно на полу происходят влажные атаки на гарнитур.

После установки не подключаем воду сразу. Ждём минимум 12 часов для того, чтобы все стыки застыли. Не страшно если Вы сделали большую лужу на столешнице — вытерли и забыли. Важно не оставлять воду на столешнице на ночь. Элементарная аккуратность продлит жизнь Вашей мебели.

Заключение

Это все рекомендации по предотвращению неприятностей от разбухшей кухни. Если Ваш гарнитур уже опух, то его можно вылечить только «хирургическим» методом. Будьте аккуратны, не оставляйте модули и рабочую поверхность мокрыми на ночь. И тогда Ваша любимая кухня будет радовать Вас не один десяток лет.

Если Вам понадобится деталировка корпусной и встроенной мебели , обращайтесь. Мы обязательно обсудим условия сотрудничества и придём к единому мнению. За умеренный процент за свой труд, я подготовлю для Вас подробный проект, в назначенные сроки.

Что бы Вам хотелось добавить к этой статье?

Расскажите мне о своём опыте в комментариях.

Мне будет очень интересно послушать Ваши истории!

С хорошими мыслями о Вас, всегда в опилках 🙂

Ре́кун Дмитрий.

Твитнуть

Не забудьте поделиться этой статьёй в социальных сетях

Как правильно приклеить кромку к столешнице своими руками в домашних условиях

Производители мебели используют разные материалы для защиты торцов изделий. Кромка для столешницы фиксируется на последнем этапе сборки мебельных конструкций. Без этой детали торцы ДСП, ЛДСП быстро придут в негодность, так как это не влагостойкий материал. Рассмотрим все варианты мебельной кромки, способ их монтажа. Ниже будет инструкция, как обновить столешницу в домашних условиях.

Рассмотрим все варианты мебельной кромки, способ их монтажа. Ниже будет инструкция, как обновить столешницу в домашних условиях.

Зачем кромкуют мебель

Кроме красивого вида, кромку наносят на мебель для таких целей:

- Защита от влаги.

При намокании ДСП быстро разбухает, теряет форму и прочность. Бортик препятствует проникновению влаги и грязи со стороны торцов. Это актуально для кухни, столовой комнаты, ванной. - Защита от плесени и насекомых.

Пористая поверхность плит является хорошей средой для размножения микроорганизмов. Они уничтожают структуру материала. Если на край наклеить защитную пленку, то срок службы деревянных изделий вырастет. - Борьба с вредными испарениями.

При производстве ДСП используют формальдегид. Его пары могут проникать сквозь незакрытые торцевые участки. Лента помогает блокировать вредное испарение.

Дополнительно наклеенный бордюр позволяет избежать затяжек и травм на одежде. Отпиленные куски плиты острые, часто портят одежду, об них легко можно пораниться. Особенно небезопасны они для детской комнаты и кухни. Поэтому важно в обязательном закрывать столешницу.

Отпиленные куски плиты острые, часто портят одежду, об них легко можно пораниться. Особенно небезопасны они для детской комнаты и кухни. Поэтому важно в обязательном закрывать столешницу.

| СОВЕТ! В зависимости от выбранного материала кромки, клеить материал при помощи утюга нужно с особым температурным режимом. В результате основание прочно пристанет к столешнице без пузырей. |

Где нужно делать кромку

Производители мебели делают обработку мебели часто с видимых зон торцевых поверхностей. Это позволяет снизить издержки на производство гарнитура. Такой подход может обернуться проблемами. Следует приклеивать кромку со всех сторон.

Если купили деревянные изделия с незащищенными торцами, то отремонтировать столешницу можно своими силами. Для этого понадобится обычный утюг или строительный фен. Процесс обновления столешницы на кухне отнимет несколько минут. Но это позволит продлить срок службы гарнитура.

Процесс обновления столешницы на кухне отнимет несколько минут. Но это позволит продлить срок службы гарнитура.

Разновидности мебельных кромок

Самым популярным материалом для производства мебели из бюджетной серии является ЛДСП. Минусом плит являются не эстетичные края, которые появляются после распила детали. Их скроет мебельная кромка. Делают ее из различных материалов. Часть их них крепится при помощи клея, другие имеют бесклеевой состав.

Бортик из бумаги или меламина

Самый недорогой вариант – бумажные ленты с меламиновой пропиткой. Для этого используют бумагу повышенной прочности, пропитывают ее меламином и наклеивают папирусную бумагу. Используют папирус 2-х и однослойный.

Чтобы покрытие из меламина не стиралось, сверху наносят лак. На обратную сторону бортика − клей. Для того чтобы приклеить кромку на ЛДСП, нужно разогреть состав, хорошо прижать бордюр к столешнице. Толщина ленты – 0,2-0,4 мм. Материал прочный на изгиб, но боится влаги.

Материал прочный на изгиб, но боится влаги.

Срок эксплуатации меламиновой кромки небольшой, даже при бережном отношении. Использовать бортик лучше на поверхностях, которые не подвергаются нагрузке – на тыльной стороне столешниц, полок.

| СОВЕТ! Избавиться от остатков кромки можно острым ножом. Сначала следует обрезать торцы. Действуйте аккуратно, чтобы не повредить углы мебели. Направление ножа должно быть внутрь детали. |

Из поливинилхлорида

Лицевая часть кромки может быть гладкой однотонной или фактурной – с имитацией дерева. Она выпускается разных размеров. Толщина изделий – 0,4-2 мм, ширина – 19-54 мм. Более толстые бортики применяют для внешних торцов, а тонкие – для обработки срезов с обратной стороны мебели.

Свойства ленты из поливинилхлорида:

- Механическая стойкость.

- Нейтральность к химическим веществам.

- Защита от влаги.

- Эластичность. Можно легко обработать кривые поверхности.

Поклейка материала выполняется как на производстве, так и в домашних условиях. Есть материал с нанесенным клеевым составом и без него. Обе можно поклеить дома. К минусам бортика из поливинилхлорида можно отнести – температурный режим (от -5°C до +45°C). Поэтому обновлять кухонную столешницу на улице в холодное время года нежелательно. При работе с утюгом будьте аккуратными, чтобы не расплавить полимерный состав.

Из АБС-пластика

Лента не содержит тяжелых металлов, имеет высокую прочность и долгий срок службы. Материал стойкий к низким, высоким температурам. Во время реставрации столешницы можно использовать клей с любой температурой плавления. Следует помнить о небольшой усадке во время обработки – 0,3%. К минусам полимера можно отнести высокую цену. Бордюр для торцов выпускают глянцевым, матовым или полуглянцевым.

Из шпона

Это тонкий срез древесины, который окрашивают в разные цвета, формуют в виде ленты. Материал дорогой, требует навыков работы с ним. Часто используют кромку из шпона на производстве для обработки срезов у мебели. К плюсам можно отнести экологичность материала.

3D акриловая кромка

Выпускают еще бордюр из прозрачного акрила. На лицевой части может быть нанесен принт. Сверху находится слой полимера, который придет полосе объемность.

Самыми популярными производителями кромочных лент являются «Тилит», Energofloor, Uponor, Viega fonterra, «Теплофлекс».

| СОВЕТ! После проглаживания ленты утюгом, можно приступать к обрезке и обработке выступающей кромки напильником или наждачной бумагой. |

Профили вместо мебельной кромки

Закрыть столешницу на кухне можно не только лентой. Есть еще мебельные профили, которые прикрепляются к изделиям механическим путем.

Есть еще мебельные профили, которые прикрепляются к изделиям механическим путем.

Выпускают профили двух сечений:

- Т-образный

На крупных производствах используется редко, но есть в продаже. Это прочный материал, в отличие от мебельных кромок выше. Материал имеет большую толщину и прочную основу. Делают бортик обычно из ламинированного ДСП. По ширине есть 16 м и 18 мм, и более широкие модели.

Под Т-образные профили в обрабатываемом торце фрезеруют паз. В него резиновой киянкой забивают бортик. Края мебели обрезают под углом 45º, чтобы угол выглядел красиво, шлифуются наждачной бумагой. Такие кромки делают из ПВХ или алюминия.

- П-образный (С-образный)

Это негибкая ДСП-лента, которая надевается на спиленную часть плиты и крепится при помощи жидких гвоздей. К минусам можно отнести внешний вид. Лента выступает на пару миллиметров за пределы столешницы. Это увеличивает ее габариты.

На выступах скапливается грязь.

На выступах скапливается грязь.

Профили бывают мягкие и жесткие. Последние хуже гнуться, поэтому обрабатывать кривые края ими сложно. Зато полоска имеет большую прочность. Если нужно заделать столешницу на кухне с жестким П-образным профилем, то его предварительно разогревают строительным феном. После нужно придать материалу нужную форму. Далее бортик закрепляют малярным скотчем, пока не подсохнет клей.

Инструменты для работы

Для приклеивания кромочной ленты не нужно приглашать специалистов. Все можно сделать своими силами.

Следует заранее подготовить следующие инструменты:

- Наждачную бумагу.

- Резиновый валик.

- Утюг или строительный фен.

- Напильник.

- Ножницы.

- Войлок.

- Плотные перчатки.

- Губку для удаления остатков клея.

Если придерживаться правил, то обработка торцов будет аккуратной (без царапин, мелких дефектов и остатков клея). Для обрезки лишней части ленты можно использовать канцелярский нож вместо ножниц. Приклеить материал легко при помощи утюга. Но лучше использовать специальный строительный фен. Он имеет температуру разогрева до 250º. В результате клей быстро плавится, а при застывании цепко прикрепляется к поверхности мебели.

Для обрезки лишней части ленты можно использовать канцелярский нож вместо ножниц. Приклеить материал легко при помощи утюга. Но лучше использовать специальный строительный фен. Он имеет температуру разогрева до 250º. В результате клей быстро плавится, а при застывании цепко прикрепляется к поверхности мебели.

| СОВЕТ! Если от поверхности мебели отстала кромочная лента, то используйте горячий утюг. В противном случае меняйте старый бортик на новый. |

Подготовительные работы

Важно подготовить рабочую поверхность столешницы, перед тем как клеить кромочную ленту. Для этого следует очистить торцы плиты. На поверхности не должно быть опилок, «заусениц» и прочих дефектов.

Если не выполнить подготовку места перед ремонтом, то кромка будет плохо держаться. Сцепление материала со столом должно быть максимальным. Чтобы торец мебели выглядел идеально ровно, используйте станок для резки по дереву.

Чтобы торец мебели выглядел идеально ровно, используйте станок для резки по дереву.

Как приклеить кромку на ЛДСП дома

Обновить кухонную столешницу своими руками можно только меламиновой лентой или П-образным кантом из поливинилхлорида. Рассмотрим технологию, как приклеить дома кромочную ленту. Этот совет поможет декорировать новую или реставрировать старую мебель.

Инструкция к действию:

- Размотаем рулон каймы из меламина.

- Прикладываем материал к торцу столешницы.

- Отмечаем длину ленты с небольшой прибавкой на обрезку.

- Прикладываем бортик, который выравниваем по одному краю.

- Проглаживаем изделие утюгом небольшими участками по 10 см.

- Далее прокатываем валиком или растираем нагретые участки войлоком.

Процесс наклеивания кромки завершен. Лентой можно закрыть края столешниц разной конфигурации.

Убираем шов при обрезке бумажной кромки

Меламиновая плоска состоит из бумаги. Белый шов обязательно появится, если обрезать часть материала. Для удаления дефекта используют специальную морилку. Средство впитывается в бортик, становится однородного с ней цвета. Для каждой ДСП-плиты подбирается определенный цвет. Если следует покрасить кайму в оттенке «вишня», то берут морилку цвета «красное дерево».

Белый шов обязательно появится, если обрезать часть материала. Для удаления дефекта используют специальную морилку. Средство впитывается в бортик, становится однородного с ней цвета. Для каждой ДСП-плиты подбирается определенный цвет. Если следует покрасить кайму в оттенке «вишня», то берут морилку цвета «красное дерево».

| СОВЕТ! В продаже есть морилки на водной основе. Если протереть составом свежий срез, то его цвет изменится. |

Чтобы сделать шов менее заметным, используйте в работе нож с толстым лезвием (сапожный нож тоже подойдет). Его следует держать под углом 40º. В строительных магазинах есть специальный прибор для обрезки полосок.

Как убрать лишнюю часть кромки

Если не получилось с первого раза приклеить самоклеящуюся ленту, то процедуру можно повторить заново. Для этого на участок торца наносят клей, а после придавливают профиль руками.

Ширину бортика из ПВХ берут обычно с запасом, поэтому важно удалить излишки материала по краям. Для этого берите канцелярский нож или напильник. Кромку берут обеими руками, надавливают ножом по краям на выступающий фрагмент. Лишние части отламываются. Остается полоска, совпадающая по ширине с торцом. Все неровности после работы обрабатывают наждачной бумагой.

| СОВЕТ! Наличие микрозазоров между П-профилем и поверхностью ДСП не позволяет приклеить его на кухне и в ванной комнате. Поэтому такой материал используют для обработки офисной мебели. |

Советы по обработке столешницы кромочной лентой с клеем

Кайму следует приложить к рабочей поверхности. При помощи утюга, строительного фена нужно прогреть ленту, а после плотно прижать к столешнице. Для удобства можно прогревать бортик частично, отрезками по 20см. Удерживайте температуру фена на уровне 250º. Клей под воздействием горячего потока воздуха быстро плавится.

Удерживайте температуру фена на уровне 250º. Клей под воздействием горячего потока воздуха быстро плавится.

Другие рекомендации к поклейке кромки своими руками:

- Чтобы понять, что клей полностью размягчился, следует посмотреть на состояние кромки. Если она перестала быть изогнутой, распрямилась, то заготовку можно использовать. Нажимаем на торец полоски, чтобы она полностью приклеилась к основанию.

- Не стоит забывать про технику безопасности. Во время работы надеваем перчатки, так как в процессе ремонта кромка сильно нагревается. Фен нельзя направлять на руки и лицо, иначе можно обжечься. Работаем осторожно.

- Приклеиваем кромку на ДСП в отапливаемом помещении. Тогда клей будет медленнее застывать. Есть время исправить неточности на ленте.

- Меламиновый бортик лучше приклеивается к торцу столешницы, если его прогревать отрезками по 20 см. Пока клей застывает, можно быстро устранить дефекты.

- Если нужно приклеить кант длиной в 60см, то работу поделите на 3 этапа.

Сначала клеят начальный отрезок, потом средний. В конце – остаток ленты.

Сначала клеят начальный отрезок, потом средний. В конце – остаток ленты. - Когда поверхность бортика остывает, важно следить, чтобы она не вздулась. Полоска не должна сдвигаться в процессе полимеризации.

Некоторые в домашних условиях используют утюг для обработки кромки своими руками. Профессионалы не советуют так делать. Есть риск испортить технику, так как клей при нагреве растекается за пределы ленты.

Крепление ABS-канта

Пластиковые бортики можно зафиксировать на край мебели (в пазы), но это ненадежная конструкция. Лучше фиксировать АБС-кант на клей. Для монтирования Т-образного профиля следует проделать углубление вдоль обрабатываемого торца.

Делать это можно при помощи фрезерного станка. Если есть небольшой строительный опыт, то все манипуляции можно провести при помощи дрели с круговой насадкой.

При работе с каймой важно рассчитать последовательность работы, чтобы избежать стыков. Углы следует огибать профилем, чтобы они были закругленными. Если имеем дело с обычными углами, то толстый полимер их не обогнет, а меламиновый бортик сломается. В этом случае делаем стыки. После приклеивания кромочной ленты торцы нужно обработать наждачной бумагой, чтобы убрать неровности с поверхности.

Углы следует огибать профилем, чтобы они были закругленными. Если имеем дело с обычными углами, то толстый полимер их не обогнет, а меламиновый бортик сломается. В этом случае делаем стыки. После приклеивания кромочной ленты торцы нужно обработать наждачной бумагой, чтобы убрать неровности с поверхности.

| СОВЕТ! Проверить качество шлифовки торцов можно рукой. Проведите по краю детали пальцами, если почувствуете шероховатость, снова поработайте наждачной бумагой. |

Клей для обновления столешницы на кухне своими руками

Мебельные фабрики для приклеивания кромки к столешнице используют специальный клеи-расплавы для ленты. Это удобно, когда производство поставлено на поток, важно качество результата и скорость. Составы являются термопластами. При нагреве изделий они становятся эластичными, при охлаждении – быстро твердеют.

Такие свойства бортикам обеспечивает входящий в состав клея этилен с винилацетатом. Для изготовления декора используют специальное оборудование (ручные пистолеты или станки), которые помогают нанести клеевой состав на кромку.

В бытовых условиях для реставрации столешницы могут использовать обычный клей ПВХ. Он хорошо сцепляет бумажные материалы к разным поверхностям, но боится влаги. Для работы с составом не нужно дополнительное оборудование.

Для ремонта ДСП-столешницы можно использовать обычный клей «Момент» или «88-люкс». Они крепко зафиксируют материал на торцах. Через 3-4 часа можно использовать столешницу. Составы безопасные, доступные, имеют низкую цену.

Из профессиональных – Kleiberit. Компания выпускает специальные клеи-расплавы для облицовки. При ремонте используется метод софт-форминг (если торцы имеет рельефную структуру).

Для закрепления материала можно посмотреть видео, где показывают простой способ приклеивания полоски на столешницу из ЛДСП при помощи канцелярского ножа и утюга.

Чем Обработать Кромку ЛДСП От Влаги И Гниения – Как правильно распиливать дсп

Как правильно распиливать ДСП

Если нет никакого электроинструмента под рукой, для распиливания ДСП сгодится практически любая пила. Единственное, что следует при пилении соблюдать – старайтесь при этом вести пилу почти плоско по отношению к поверхности плиты. Так плита меньше будет крошиться при пилении, и срез получится аккуратнее.

Понятно, что чем острее мила, тем чище получается рез. Дополнительно защитить кромку от раскрашивания можно, если использовать малярный скотч, наклеенный на линию реза. Особенно это актуально при пилении ДСП с декоративным покрытием.

При обработке ДСП с декоративным (например, ламинированным) покрытием также не следует торопиться, пилить лучше медленно, не допуская сколов. Ещё один способ уберечь покрытие от сколов – надрезать его предварительно острым ножом.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Чаще всего повреждения столешниц могут быть связаны с производственным браком, неправильной установкой или нарушением правил эксплуатации. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Если же вы хотите что-то уточнить, обращайтесь ко мне!

Вздулось ДСП от воды, как можно исправить

Как защитить поверхность и кромки ДСП

Выше мы уже упоминали, что мебель из ДСП имеет некоторые особенности хранения и использования – например, она не слишком хорошо переносит излишнюю влажность (строго говоря, никакая мебель хорошо не переносит сырость, но на мебели из ДСП это лучше всего заметно).

Поэтому, если вы изготовили какой-либо предмет обстановки из этого материала, нелишним будет защитить кромки и поверхность плиты. Кроме защиты от влаги такая мера поможет также снизить выделение вредных веществ, которые могут содержаться в ДСП.

Отличной мерой в этом плане послужит нанесение дополнительных слоёв лака – это поможет избежать выделения формальдегида. Слой лакового покрытия должен быть достаточно толстым, необходимо отлакировать мебель хотя бы дважды.

Также можно защитить поверхность ДСП при помощи слоистого пластика или самоклеящейся плёнки, как это делается, мы уже писали выше. Единственное, что тут можно добавить, это то, что стыки защитного материала должны быть как можно более плотными, чтобы не допустить проникновения влаги.

Единственное, что тут можно добавить, это то, что стыки защитного материала должны быть как можно более плотными, чтобы не допустить проникновения влаги.

Защитить поверхность ДСП можно и при помощи фанеры, единственный момент здесь – то, что сама фанера может быть изготовлена с использованием формальдегида. Если вы знаете или предполагаете, что в вашей фанере может содержаться формальдегид, покройте фанеру лаком для того, чтобы уменьшить его выделение.

Что лучше: теплый пол или батареи?

Теплый полБатареи

Не слишком хороша для этой цели материя или обои – пористая структура этих материалов не сможет снизить количество выделяемого из фанеры формальдегида, хотя в качестве декоративного материала они вполне подойдут. Отдельная тема – кромки плит ДСП.

Их защита не менее важна, чем для поверхности плиты, при длительном воздействии влаги кромка сильно разбухает и теряет прочность и целостность. Требуется кромке и защита от механического воздействия, при сильном ударе она может раскрошиться. Кроме того, срез ДСП не слишком эстетичен, поэтому производители мебели стремятся его дополнительно оформить.

Кроме того, срез ДСП не слишком эстетичен, поэтому производители мебели стремятся его дополнительно оформить.

Для этой цели многие производители выпускают специальные кромки для оформления среза ДСП, на рынке сегодня представлено огромное количество самой разнообразной продукции, различающейся толщиной, материалом, цветом и фактурой.

Пользоваться этим материалом довольно легко – обычно такая полоска уже имеет нанесённый на неё слой клея, с помощью не сильно нагретого утюга или фена клей разогревается и полоса наносится на кромку. После для того, чтобы закрепить кромку на месте, можно ещё раз прогладить её утюгом.

После того, как деревянная планка установлена на место, её зачищают и вместе с поверхностью плиты покрывают слоем лака или иным защитным составом.

Что можно сделать, если вздулся ДСП на столешнице и полках

К сожалению, если ДСП вздулось от влаги, то исправить это можно только в единичных случаях. К тому же, материал не такой уж дорогой, чтобы заниматься его реставрацией. Проще всего съездить в ближайший мебельный цех или строительный гипермаркет типа Леруа Мерлен и подобрать подходящую по размеру и цвету новую деталь ДСП.

Проще всего съездить в ближайший мебельный цех или строительный гипермаркет типа Леруа Мерлен и подобрать подходящую по размеру и цвету новую деталь ДСП.

А еще лучше заказать аналогичную по размеру и цвету, но сделанную из МДФ с облицовкой из пластика или пленки ПВХ. Второй вариант предпочтительней, поскольку не требует наклеивания кромки по краю, а значит, мест проникновения влаги будет куда меньше.

Сам процесс восстановления довольно продолжителен по времени и может вызвать определенные сложности при ремонте. Ведь сначала разбухшую деталь нужно снять, а значит, вам придется мириться с временными неудобствами.

Полностью отреставрировать разбухшее ДСП не получится, удастся лишь замаскировать имеющиеся повреждения и сделать их менее заметными.

- Аккуратно снимаем кромку с раздувшегося торца, стараясь не повредить лицевую поверхность.

- «Отшелушиваем» отделяемые частицы стружки ДСП на максимальную глубину. В прежнее спрессованное состояние их все равно не вернуть.

- Заполняем полости столярным клеем и просушиваем феном.

- Зажимаем деталь двумя заготовками под весом или с помощью струбцин до полного высыхания клея. Это может занять не один день. Для скорости периодически можно подсушивать торцы феном, не убирая зажим/пресс.

- Столярный клей стянет стружку реставрируемой полки. После высыхания можно будет сошлифовать торец для наклеивания новой кромки. После наклеивания не забудьте обработать торец водоотталкивающей пропиткой. Это может быть воск, который можно прогреть феном после нанесения для равномерного «растекания» водонепроницаемого слоя. Процедуру необходимо периодически повторять, поскольку воск постепенно смывается и истирается.

Если ДСП вздулся довольно сильно изначально и этот способ ничем не помог, можно попробовать исправить ситуацию с помощью накладных кантов.

Это может быть обхватывающий кант из гибкого ПВХ, твердого пластика или алюминия. «Захват» помогает скрыть дефекты у разбухшего края столешницы или полки из ДСП. Лучше всего новую кромку «посадить» на торец с помощью герметика.

Лучше всего новую кромку «посадить» на торец с помощью герметика.

Как обработать края и поверхность ДСП

Понятно, что чем острее мила, тем чище получается рез. Дополнительно защитить кромку от раскрашивания можно, если использовать малярный скотч, наклеенный на линию реза. Особенно это актуально при пилении ДСП с декоративным покрытием.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Современные технологические процессы позволяют получить из стружки и композитной смолы достаточно качественный и удобный в использовании материал. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Обработка ДСП: как выбрать материал для защиты

- Использовать изначально качественные материалы. Плотное, влагостойкое ЛДСП с качественным ламинированным или пластиковым покрытием, с наклеенной на торцы кромкой наPUR-клей будет изначально более стойким к возможному проникновению воды.

- Создать и постоянно поддерживать водонепроницаемую пленку на торцах ДСП. Для этого есть специальные полироли, которые содержат в своем составе парафин. В бюджетном варианте торцы можно просто натирать парафином (свечкой) время от времени. Прозрачный слой нисколько не испортит внешний вид мебели, но при этом существенно увеличит срок службы.

- Заменить детали ДСП, контактируемые с влагой на МДФ. МДФ материл изначально более плотный чем ДСП и не так подвержен разбуханию. Кроме того, финишная отделка МДФ плит предполагает отсутствие швов между лицевой поверхностью и торцом, что уже исключает возможность проникновения влаги. При этом МДФ может быть окрашен эмалью или «затянут» ПВХ пленкой.

Ламинированные модели и их ремонт

Ламинированные поверхности, несмотря на свою прочность, тоже изнашиваются. Если столешница вздулась исправить ее можно следующим способом:

- нагрейте деформированное место феном;

- уберите поврежденный кусочек;

- обработайте поврежденное место клеем;

- приготовленную смесь из опилок и ПВА залейте в поврежденный участок;

- утрамбуйте смесь шпателем;

- поверхность должна просохнуть в течение суток.

В том случае, если поверхность не только повредилась, но и вздулась, следует выполнить ряд действий, направленных на восстановление формы плиты.

Как защитить столешницу от разбухания возле мойки на кухне: причины вздутия, чем обработать столешницу

Чаще всего повреждения столешниц могут быть связаны с производственным браком, неправильной установкой или нарушением правил эксплуатации.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Плотное, влагостойкое ЛДСП с качественным ламинированным или пластиковым покрытием , с наклеенной на торцы кромкой на PUR-клей будет изначально более стойким к возможному проникновению воды. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Чем защитить дсп от влаги на полу. Защита лдсп от влаги

Итак, давайте определим места, наиболее подверженные риску:

А теперь давайте решим, какие меры нужно предпринять, чтобы защитить свою кухню и радоваться ее «товарному» виду долгие годы.

В народе бытует еще несколько способов обработки срезов: нанести несколько слоев парафина, клея ПВА или лака – пока столешница не перестанет впитывать в себя все новые и новые слои выбранного вами вещества. Некоторые «умельцы» обклеивают срез самоклеющейся пленкой или широким скотчем. В любом случае решать вам, какой из способов выбрать, но я бы остановился на прогрессе.

Если же столешница взбухла, то тут существует только один способ избавится от этого изъяна: поменять ее по гарантии на новую. Именно поэтому, если вы купили готовую кухню, воспользуйтесь сервисной сборкой. Иначе фирма снимет с себя всякую гарантийную ответственность.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту