изготовление кирпича из щепы, стружек

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Виды опилкоблоков по удельному весу:Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т.д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Преимущества и недостатки

Прежде, чем начинать изготовление блоков из опилок и цемента своими руками, нужно хорошо изучить свойства материала, плюсы и минусы. С учетом специфичности его состава опилкобетон подходит далеко не для всех работ и условий эксплуатации, но при выполнении всех требований может стать действительно удачным выбором.

Основные достоинства опилкобетона:- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки. Купить опилки можно по небольшой цене.

- Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

Из недостатков материала стоит отметить такие, как: низкий уровень влагостойкости и необходимость в защите, ограниченный выбор сырья в плане пород древесины, большая длительность этапов производства (после того, как материал залит в формы, он должен затвердевать и сушиться минимум 3 месяца до начала работ).

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

- Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

- Портландцемент – минимум марки М400

- Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

- Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре.

Виды древесно-цементных материалов

Разнообразие древесно-цементных материалов не очень большое. Отличаются блоки по типу щепы и пропорциям материалов в составе, структуре, типу связующего. Самые популярные виды цементно-стружечных блоков: фибролит и арболит, цементно-стружечная плита, опилкобетон и ксилолит.

По прочности плиты бывают разных марок от М5 и классов от В0.35, плотности – показатель в диапазоне от 400 до 800 кг/м3.

Арболит

Производится из большого объема древесной щепы, песка, портландцемента, воды и химических добавок. Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Арболит бывает теплоизоляционным и строительным. В первом виде больше щепы, второй – более прочный. Где применяется: напольные плиты, кирпич под выгонку внутренних/наружных стен, покрытия и перекрытия, крупные стеновые панели.

Фибролит

Обычно поставляется в формате плит из цемента и стружки. Для производства используется щепа длиной 35 сантиметров и больше, шириной до 10 сантиметров, которая размалывается до состояния шерсти.

После помола сырье минерализируется хлористым калием, увлажняется водой, замешивается с бетоном, прессуется под давлением 0.4 МПа в плиты. Далее изделия проходят термообработку и сушатся. Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

- Пожаробезопасность – отсутствие способности гореть открытым пламенем

- Шероховатая поверхность – обеспечивает хорошее сцепление с другими материалами

- Теплоизоляция – теплопроводность находится в районе 0.08-0.1 Вт/м2

- Влагопоглощение – 35-45%

- Легкость обработки – материал можно пилить, сверлить, забивать в него дюбеля и т.д. без риска расколоть или деформировать

- Подверженность поражению плесенью и грибком при нахождении во влажности свыше 35%

Опилкобетон

Данный материал похож на арболит, но не так требователен к типу и параметрам щепы древесины. Состоит из цемента, песка, воды, опилок различной фракции, могут быть включены глина и известь. Пропорция песка тут может быть больше, чем в арболите, поэтому и прочность выше при идентичной плотности.

Опилкобетон обеспечивает больший вес несущей конструкции при одинаковом классе прочности. По теплоизоляционным характеристикам материал также уступает арболиту.

Основное преимущества опилкобетона – низкая стоимость при отсутствии особых условий по эксплуатации, что делает использование его в строительстве более выгодным.

Цементно-стружечные плиты

Материал создают из замешанной на цементе, воде и минеральных добавках древесно-стружечной смеси, которую потом дозируют, заливают в формы, прессуют и обрабатывают высокой температурой. Главные преимущества плит: негорючесть, стойкость к морозу, биологическая инертность.

Плиты нередко используют в сборных конструкциях, в реализации внутренних и фасадных работ. Плиты отличаются высоким уровнем влагостойкости, из недостатков можно выделить лишь достаточно большой вес и низкую эластичность. При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

Ксилолит

Песочный материал, сделанный на базе магнезиального вяжущего и древесных отходов (мука и опилки). Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Характерные особенности ксилолита:- Негорючесть

- Высокий уровень прочности на сжатие (5-50 МПа, зависит от вида материала)

- Стойкость к ударным нагрузкам, отсутствие риска смятия, сколов

- Отличные тепло/шумоизоляционные характеристики

- Стойкость ко влаге, морозу

Изготовление блоков своими руками

Приступая к созданию блоков из опилок и цемента своими руками, необходимо хорошо изучить весь процесс и учесть нюансы.

Как создать блоки самостоятельно:- Подготовить все инструменты для работы со смесью и устройства – бетономешалка, молотковая дробилка, рубильная машина, вибропрессовальная машина, вибростанок и т.д.

- Подготовить сырье – купить в строительном магазине цемент М400 минимум, заказать чистый песок, известь (можно глину), найти на заводе много древесных опилок (желательно сухих, если регион влажный – нужно также запастись минерализаторами для обработки опилок, в качестве которых могут выступить жидкое стекло или известковое молоко).

- Тщательное измельчение древесины путем загрузки в рубильную машину, а потом в молотковую дробилку (для получения одинаковой фракции).

- Аккуратный просев щепы, чтобы отделить мусор, землю, кору и т.д.

- Пропитка щепы – вымачивание в смеси жидкого стекла с водой в пропорции 1:7. Для ускорения прохождения процесса минерализации и затвердевания материала можно добавить немного хлористого кальция.

- Обработка гашенной известью – дезинфекция от вредителей.

- Смешивание – для получения стандартной смеси берут 1 тонну портландцемента, 250 кг извести и 2.5 тонн песка. Объем щепы определяется отдельно, исходя из нужных характеристик и вида блоков. Все смешивается в бетономешалке.

- Заливка смеси в формы, установка на вибропрессовальный аппарат.

- Сушка – натяжение пленки на емкость с формами, выдержка в помещении 12 суток при температуре +15 градусов и выше (в холоде гидратация будет проходить медленнее гораздо). Периодически материал можно проверять – если сухо, увлажнять водой.

Блоки из опилок и цемента – прекрасный выбор для выполнения множества работ в сфере ремонта и строительства малоэтажных зданий. При правильном выборе качественного материала и соблюдении технологии работы, создании оптимальных условий опилкобетон обеспечит надежность, прочность и долговечность конструкции.

1beton.info

характеристика, отзывы строителей, плюсы и минусы

Один из основных строительных материалов – бетон – классифицируется по прочности. В зависимости от вида наполнителя он делится на легкие, тяжелые и сверхтяжелые. Опилкобетон относится к категории легких материалов, потому что в качестве наполнителя в нем используются опилки. Производство его налажено было в 60-х годах прошлого столетия в Советском Союзе. Свой ГОСТ под номером 19222-84 под названием «Арболит и изделия из него» он получил позже.

Необходимо отметить, что арболит не является опилкобетоном, и наоборот. Потому что в первом в качестве наполнителя используется щепа определенных размеров. Во втором опилки, как отходы деревообрабатывающего производства.

Что собой представляет опилкобетон

В состав бетона входят: деревянные опилки, цемент, песок, известь или глина. В зависимости от рецептуры раствора материал делится на марки, у каждой из которых свое назначение в плане применения в тех или иных строительных конструкциях.

| Марка | Пропорции компонентов | Плотность, кг/м? | |||

| Цемент, кг | Опилки, кг | Песок, кг | Глина или известь, кг | ||

| М5 | 25 | 100 | 25 | 100 | 500 |

| М10 | 50 | 100 | 100 | 75 | 650 |

| М15 | 75 | 100 | 175 | 50 | 800 |

| М20 | 100 | 100 | 250 | 25 | 950 |

Из двух первых марок опилкобетона изготавливают блоки, которые используются для возведения, теплоизоляции или ремонта стен сооружения. Две последние применяются в возведении самих стен (внутренних и наружных).

Обратите внимание на плотность материала, которая влияет на вес изделий. Максимальная плотность опилкобетона – 950 кг/м? (вес 1 куба равен 950 кг), у кирпича данный показатель – 1200, у дерева 700, у керамзитобетона – 1000, у пенобетона – 700. То есть, бетон на опилках находится в золотой середине, поэтому блоки из стружки и цемента обладают достаточно большой несущей способностью. Но необходимо понимать, что их используют только в малоэтажном строительстве, потому что сырьевой материал – легкий бетон.

При этом блоки из опилкобетона в виду того, что их наполнителем является деревянные опилки, и стружки, обладают низкой теплопроводностью – 0,08-0,17 Вт/м К. К примеру, у кирпича теплопроводность равна 0,35, у дерева 0,23, у керамзитобетона 0,33, у пенобетона 0,16. Поэтому нередко блоки из цемента и опилок применяют, как утеплитель.

Преимущества и недостатки

Рассматривая плюсы и минусы опилкобетона, необходимо в первую очередь обозначить, что изготовленные из него блоки – это стеновой строительный материал с отличными техническими и эксплуатационными характеристиками. К преимуществам можно добавить:

- Экологичность материала, потому что в его состав не входят синтетические компоненты.

- Невысокий показатель водопоглощения, составляющий 8-12%. Это когда при воздействии воды материал впитывает в себя определенное ее количество в зависимости от веса самого изделия. Если стену, возведенную из блоков опилкобетона, покрыть защитными составами, то этот технический параметр снизится до 3%.

- Блоки из щепы и цемента (арболит) и из опилок и цемента относятся к категории негорючих материалов (НГ). Разрушаться камень начинает только при температуре +1200С. Но есть у этого материала один нюанс, касающийся высоких температур. Если в состав опилкобетона внесено большое количество песка, то температурный режим разрушения опускается до +573С. Просто под действием высоких температур песок меняет свою полиморфную модификацию. Он увеличивается в объеме, что способствует появлению глубоких трещин в камне.

- Несущая способность блоков – до 100 кг/см?, что является нормальным показателем для стеновых материалов. При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

- Строительные блоки из опилок и цемента легко поддаются обработке. Их можно резать, сверлить, гвоздить. Их не надо колоть или рубить, обычная ножовка легко справиться с камнем, точно подогнав его под требуемые размеры.

- Стены из опилкобетона легко подаются отделке или облицовке любыми строительными материалами за счет высокой адгезии поверхностей блоков.

Что касается недостатков, то в первую очередь надо обозначить, что опилки, как армирующий каркас, уступают щепе. Поэтому изделия из опилкобетона не могут похвастаться высокой прочностью на изгиб. А значит, можно говорить о неспособности этого материала к временной деформации без разрушения. Хотя в категории изделий из легкого бетона они превосходят многие материалы и изделия.

Опилки – материал рыхлый, он заполняет собой большое пространство, образуя поры. Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Технология изготовления своими руками

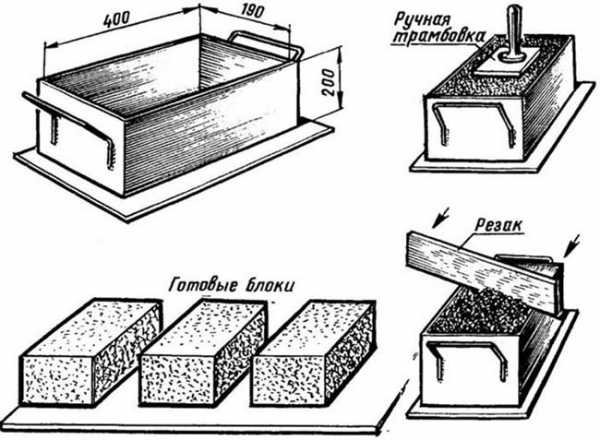

Сделать блоки из опилок и цемента своими руками – не проблема. Для этого потребуется все вышеописанные исходные материалы и несложное оборудование. А именно: форма для блоков, изготовленная из досок или листового металла. Если формы будут использоваться разово, к примеру, для изготовления блоков для возведения сарая из опилкобетона своими руками, то лучше использовать пиломатериал толщиною 20 мм.

Доски собираются в одну большую конструкцию, где формируют ячейки под размеры блоков. Количество ячеек ограничено лишь удобством использования оборудования. Сама форма должна быть разборной, поэтому ее элементы скрепляют между собой Г-образными шпильками с болтовым скреплением на гайку.

Необходимо отметить, что размеры блоков ГОСТом не установлены. Поэтому производитель работ выбирает эти показатели в зависимости от толщины стены дома, ширины проемов, способов укладки и прочего. Чаще выпускают блоки размерами: 120х250х140 и 132х275х154 мм.

Внимание! В процессе высыхания бетонный раствор на основе опилок подвергается усыханию, поэтому внутренние размеры формы должны быть на 10% больше параметров заливаемых блоков.

Подготовка опилок

Для изготовления опилкобетона лучше использовать опилки хвойных пород, из которых еловые лучше других. Причины:

- Содержание водорастворимых веществ в ели составляет 1,12%, у сосны 2,6-6,2, у березы 1,3-1,45, у дуба 2,5-7,3. Чем ниже процентное содержание, тем быстрее происходит соединение раствора с древесиной. Не происходит отторжение двух разных материалов.

- Скорость высыхания бетона. Если в нем использовались еловые опилки, то на высыхание блоков уходит до 12 часов. Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Чтобы понизить количество водорастворимых веществ в древесине, используют разные способы и технологии. К примеру:

- разложить опилки на солнце, тем самым понизив их влажность за счет испарения;

- вымочить сырьевой материал, чтобы с водой из него вышли водорастворимые вещества;

- обработать опилки хлористым кальцием или жидким стеклом.

Первые два способа – процесс продолжительный, который может занять 2-3 месяца. Последний имеет определенные нюансы: жидкое стекло делает древесину хрупкой, использовать хлористый кальций можно лишь в том случае, если дерево было предварительно хорошо просушено.

К подготовке опилок надо добавить и отсев. Оптимально – если материал будет однородным. Блоки из мелких опилок будут обладать высокой теплопроводностью, из больших низкой прочностью. Поэтому идеальный размер опилок – в пределах 1-2 см. Специалисты же рекомендуют брать опилки с пилорамы (ленточной или дисковой), с калибровочных и оцилиндровочных станков стружка для опилкобетона не подойдет, слишком большая.

Изготовление бетона

Что такое опилкобетон – это обычный бетон, в который вносят в качестве наполнителя опилки. Поэтому изготавливать его надо точно так же, как и в случае с обычным бетонным раствором. Главное – строго соблюдать рецептуру и последовательность вносимых ингредиентов. Для приготовления лучше использовать бетономешалку.

- В барабан бетономешалки засыпаются цемент и опилки.

- Затем небольшими порциями песок, чтобы он хорошо перемешался с основными компонентами.

- Далее строго по рецептуре глинное или известковое тесто, которое надо заранее приготовить.

- После тщательного перемешивания добавляется небольшими порциями вода.

Внимание! Готовый бетонный раствор определяется способом сжатия его небольшой части в кулаке. Должна образоваться пластинная масса, на поверхности которой, после сжатия останутся следы пальцев. При этом никаких капель воды.

Формовка

Готовый раствор помещают в формы, где он будет храниться несколько дней до максимальной усушки. Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Раствором заполняют ячейки и утрамбовывают. Через 2-5 дней (в зависимости от температуры сушки) формы открывают. В таком состоянии у них 30% прочность. Дальнейшая сушка проводится на открытом воздухе, на что может уйти не один месяц.

Если форма была изготовлена из досок, то внутренние плоскости ячеек закрывают полиэтиленовой пленкой, которая не дает влаге из бетона перейти в древесину. При этом пленка отделяет раствор от формы, что поможет при разборке конструкции, не влияя на целостность блоков. Если форма изготовлена из листового железа, то внутренние стенки надо промазать отработкой.

Если требуется изготовить блоки с отверстиями, тем самым облегчая стеновой материал, то необходимо приготовить деревянные или металлические штыри. Их устанавливают или до заливки раствора в ячейки, или после, втыкая в раствор на одинаковом расстоянии друг от друга.

Окончательная сушка

Сушить блоки из опилкобетона надо на воздухе, лучше не сквозняке, уложив их под навес и накрыв полиэтиленовой пленкой. При этом важно оставлять между ними зазоры для вентиляции. Обычно блоки собирают в столбы из двух камней. Нижние два укладывают на кирпичи, два верхних поперек нижних, и в такой последовательности на высоту до 10 камней.

Через три месяца опилкобетонный раствор в блоках наберет 90% от марочной прочности. Камни уже можно использовать в строительстве. Готовые изделия должны быть прочными и без изъянов в виде трещин. Чтобы проверить, насколько блок прочен, его необходимо сбросить на землю с высоты 1 м. Если он не раскололся, то прочность достаточна.

Технология возведения стен из опилкобетона

Строительство из опилкобетона дает возможность неплохо сэкономить. Ведь под строение из этого материала нет надобности возводить большой и сложный фундамент. Обычно выбирают мелкозаглубленный ленточный.

Что касается кладочного раствора, то здесь несколько вариантов:

- раствор на основе песка и цемента;

- теплоизоляционный готовый раствор с перлитом;

- клеевой состав для кладки блоков из ячеистого бетона.

Второй вариант предпочтительнее, потому что шов заполняется раствором, который не будет мостиком холода. А для дома из бетонных блоков это немаловажный фактор.

Сам процесс кладки проводится по идентичной технологии, связанный с другими блочными материалами. А именно:

- сборка начинается с углов здания;

- первый ряд блоков укладывается на песчано-цементный раствор, как самый прочный;

- по вертикали укладываемые камни сверяются отвесом или строительным уровнем;

- в горизонтальной плоскости сверка проводится посредству натянутой горизонтально нити;

- кладка проводится с перевязью (со смещением в пол или четверть камня), главное – вертикальные швы не должны совпадать;

- для упрочнения стеновой конструкции между блоками укладывают синтетическую армирующую сетку.

Если кладочный ряд должен быть заполнен не целым блоком, последний подрезается под требуемый размер. При этом учитывается толщина кладочного раствора (шва).

Отделка стены

Материал из опилок и цемента не подвергается усадке, потому что до укладки хорошо высушивается. Поэтому проводить отделку можно сразу после возведения стен и сооружения кровли.

В этом плане никаких ограничений нет. Это может быть штукатурка с последующей покраской, монтаж сайдинга, блок-хауса или вагонки, расшивка кирпичом, камнем и прочее. Что касается внутренней отделки, то чаще всего используют штукатурку с перлитом для увеличения теплоизоляционных свойств стены.

Дополнительные свойства опилкобетона

Хорошие теплоизоляционные качества опилкобетона стали причиной его использования для обшивки несущих конструкций домов. Используют его в данном случае в качестве утеплителя. Для утепления потолка или перекрытия применяют тонкие блоки толщиною 100 мм. Их или заливают в специально подготовленные формы, или нарезают из стандартных блоков. Для обшивки стен используют или камни стандартных размеров, или с уменьшенными параметрами. Для установки используют теплоизоляционные кладочные растворы.

Отзывы строителей

Отзывы строителей об опилкобетоне самые противоречивые. Кто-то считает, что это идеальный строительный материал, когда стоит задача – возвести хозяйственные постройки.

Антон, Санкт-Петербург, прораб: Работать с этим материалом одно удовольствие, он легко режется, в нем просто просверлить отверстия, делать штробы под электропроводку. Если правильно подойти к внешней отделке, то дом из опилкобетона будет смотреться не хуже кирпичного. Добавлю хорошие теплоизоляционные характеристики блоков.

Сергей Владимирович, Курск, инженер-строитель: В малоэтажном строительстве блоки из опилкобетона идеальный вариант для возведения стен. Конечно, надо сказать, что прочность у блоков не самая высокая, но для дома в два этажа они подойдут.

Кроме положительных отзывов есть и отрицательные.

Руслан, Махачкала: Дома сами сделали форму для блоков. Сами залили их и возвели пристройку к основному дому. После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

betonov.com

Кирпич из опилок и цемента своими руками, пример малого бизнеса

Кирпич из опилок и цемента своими руками, идеи малого бизнеса и строительство собственных объектов.

Арболит получил широкое применение в 60 годах прошлого века, но в середине 90 был незаслуженно забыт. Причина снижения популярности кроется в том, что после развала союза перестали соблюдать ГОСТы при изготовлении изделий из опилок и цемента.

Низкое качество и кустарное производство привели к тому, что новые дома из арболита через некоторое время трескались, сыпались или поражались грибком.

Однако, в наши дни технология производства кирпичей из опилок и цемента опять набирает популярность. А всё потому, что производители в борьбе за клиентов, стали уделять большое внимание качеству.

Просто стало не выгодно выпускать изделия, не соответствующие стандартам, установленным ещё в советское время.

Если соблюдать все правила изготовления, то можно получить недорогой, прочный, долговечный, теплоизоляционный, строительный материал, именуемый арболитом.

Кирпич из опилок и цемента, технология

Технология изготовления арболитовых кирпичей предусматривает использование древесных опилок, или щепы. Сухая древесная стружка обрабатывается специальным раствором и заливается цементной смесью.

Доля древесины в готовом кирпиче, составляет примерно 80%, а цемента – 20%. А так как оба компонента стоят недорого, то происходит быстрая окупаемость вложений при открытии своего бизнеса.

Существуют три основных вида изделий из арболита:

- Теплоизоляционный для утепления строений;

- Конструктивно-теплоизоляционный – для возведения стен;

- Арбомонолит – это когда готовая, арболитовая смесь заливается непосредственно в опалубку, минуя стадию изготовления кирпича. При этом, вся конструкция жилого строения представляет собой единую, монолитную структуру.

Кирпичи из опилок и цемента отлично удерживают тепло, обладают высокой звукоизоляцией. Они пожаробезопасные. Но самое важное преимущество, перед другими строительными материалами – экологическая чистота и невысокая стоимость.

Многих привлекает простота изготовления, и они налаживают производство кирпичей из опилок и цемента своими руками.

Стоит заметить, что такое производство возможно осуществить в домашних условиях. Однако следует соблюдать некоторые правила, о которых мы расскажем далее, чтобы ваши изделия служили как можно дольше.

Кирпичи из опилок и цемента, в зависимости от предназначения, имеют различающуюся маркировку.

Пять марок изделий:

- M5;

- M10;

- M15;

- M25;

- M35.

В двух последних марках, номер 4 и 5, процентное содержание опилок минимальное, по сравнению с первыми номерами.

Поэтому, кирпичи данных марок намного прочнее и выдерживают повышенную нагрузку. Такие изделия применяют при строительстве несущих стен двухэтажных зданий.

Кирпич из опилок и цемента своими руками

Если вы решили изготовлять кирпичи из опилок и цемента своими руками, то, для начала следует узнать несколько важных правил от профессионалов. Эти правила помогут вам получить качественные изделия, с невысокой себестоимостью.

Правила изготовления арболитовых блоков:

- Желательно приобретать цемент только марки м500;

- Для строительства жилых помещений лучше всего использовать хвойные опилки или стружку, самое лучшее – сосна;

- Органический наполнитель, то есть опилки, стружка и так далее, должен быть абсолютно сухим. Нельзя применять опилки влажные, подопревшие, хранившиеся ненадлежащим образом. Это может привести к появлению плесени, грибка на готовых изделиях. А в результате брожения целлюлозы могут наблюдаться вздутие и разрыв блоков.

- Для устранения негативных явлений, описанных в пункте 3, следует применять химический нейтрализатор. Такой как сульфат алюминия или хлорид кальция. Это недорогие, достаточно эффективные ингибиторы. Также, в соответствии с ГОСТом, разрешается добавление жидкого стекла, сернокислого глинозёма, извести, силикат-глыбы.

- Для того, чтобы готовое изделие было более целостным и крепким, рекомендуется применять мелкую стружку или опилки. Если у вас достаточно крупная щепа, то её следует предварительно раздробить на более мелкие фрагменты.

Как видим, правила достаточно простые, не затратные и легко выполнимые.

Изготовление кирпичей из опилок в промышленных масштабах

В том случае, когда вы хотите поставить производство кирпича из опилок и цемента на поток, открыть свой бизнес, то прежде всего следует составить бизнес-план.

В первую очередь рассчитайте затраты на закупку оборудования.

Для этого вам понадобятся:

- Бетономешалка;

- Дробилка для измельчения опилок и древесной стружки;

- Весы для взвешивания компонентов;

- Формовочные дозаторы;

- Вибростол;

- Сушильная камера;

- Склады для хранения сырья и готовых изделий;

- Специально оборудованная, крытая площадка или цех для производства кирпичей или утеплительных блоков.

Если вы не хотите, чтобы производство зависело от погодных условий, то лучше всего подумать о большом, просторном, отапливаемом помещении. В котором можно будет работать круглый год.

Второй, не менее важный аспект – заранее продумать куда вы станете сбывать готовую продукцию.

Рекомендуется ещё до начала производства следует найти перекупщиков, которые будут сбывать вашу продукцию населению.

Также, можно предложить свои изделия строительным фирмам, организациям и так далее.

Узнав рыночные закупочные цены, и приблизительно определив объём производства, вы сможете высчитать сроки, за которые окупятся ваши вложения.

Так как производство кирпичей из опилок и цемента не требует слишком больших вложений. То при наличии рынка сбыта, вы сможете выйти на чистую прибыль, примерно за три месяца.

Размеры изделий из опилок и цемента

Заводские размеры стандартных кирпичей из опилок и цемента равны соотношению:

- Высота – 20 или 25 сантиметров;

- Ширина – 20 или 30 сантиметров;

- Длина – 40 или 50 сантиметров.

Но, допускаются и другие соотношения, особенно, если вы строите для себя. При желании вы можете сделать блоки шире 30 сантиметров.

Или изготовить кирпичи выше, чем 20 сантиметров. Просто следует учитывать, что в этом случае блоки будут тяжелее, и нужно затрачивать больше сил на их транспортировку до объекта.

Размеры утеплительных панелей, также могут значительно варьироваться по своим размерам. Многие производители изготавливают панели по своим, проверенным временем размерам.

В среднем можно указать следующие размеры:

- Для утепления пола – 82 см х 62 см х 8 см;

- Для утепления стен – 82 см х 62 см х 10 см.

В составе утеплительных плит: 90% сосновой щепы и 10% цемента М500 + минерализаторы.

Производство

Высушенная древесина, лучше всего хвойных пород, пропускается через дробилку и далее поступает в барабан бетономешалки.

Отдельно замешиваются вода, сульфат алюминия, цемент. Данным раствором заливаются сухие опилки и перемешиваются в течении пяти минут.

Важно!

По окончанию замеса смесь должна быть равномерно влажной, но не мокрой! То есть, не должно быть излишков воды в смеси. Иначе, стекая при утрамбовке, она вымоет часть цемента из раствора.

После этого готовая смесь укладывается в формы, смазанные отработанным машинным маслом. Утрамбовывается при помощи вибрации и воздействия силы. Прессуется и поступает на просушку.

Сушится в течении 12 – 18 часов, в сушильной камере.

Чем меньше, в процентном содержании вы кладёте цемента, тем более изделие будет сохранять тепло. Однако, при этом уменьшается его прочность.

И наоборот, чем больше цемента, тем плотнее и прочнее изделие, но, при этом повышается теплопроводность.

Расход материала, пропорции

Подбор состава для изготовления арболита производится расчетно-экспериментальным методом. Многое зависит от влажности, качества исходного сырья и породы дерева.

Также, от того, изделие какой марки вы хотите получить на выходе. Для первоначального, пробного замеса, по ГОСТу рекомендуются применять пропорции, указанные в инструкции по изготовлению изделий из арболита – СН549-82.

В специальных таблицах которой изложены рекомендуемые пропорции всех компонентов, для первого замеса.

Находится данная инструкция по адресу: files.stroyinf.ru/Data1/2/2032/

Видео по теме изготовления кирпича из опилок, пример малого бизнеса.

Статьи по теме:

kirpichman.ru

Блоки из опилок и цемента

Когда дело касается строительства, то здесь надо очень много знать для того, чтобы иметь представления о стройматериалах, после чего уже можно сделать выбор. Конечно, в этой статье мы не рассмотрим все материалы, но все же узнаем, что представляют собой блоки из опилок и цемента, которые еще называют арболит.

Итак, арболит имеет высокую степень звуко- и теплоизоляцию за счет того, что это пористый материал. Он отлично поддается обработке любыми отделочными материалами и практически не имеет недостатков.

Кроме этого, арболит отлично зарекомендовал себя в малоэтажном строительстве, поскольку имеет малый вес, что дает возможность обойтись ленточным фундаментом. А это в свою очередь большая экономия финансов.

В основе блоков из опилок и цемента, естественно, самым главным компонентов является цемент марки 400, 500 и выше. В качестве наполнителя соответственно применяют древесные опилки, стружку и мелкую щепу. Но при этом листьев, хвои и остатков коры должно быть не больше 5% от массы наполнителя.

Также вместе с отходами деревообработки используют отходы конопли и льна, которые обработаны известковым раствором. Сначала в дробилке измельчают всю органику, доводя их до нужных размеров. Размеры должны быть в длину 25 мм, а толщина — 5 мм.

Для того, чтобы нейтрализовать сахар, который содержится в органических отходах необходимо использовать химические добавки. Такие как хлористый кальций и сернокислый алюминий. Для быстрого затвердения можно добавлять жидкое стекло, но при этом следует помнить, что общее количество всех добавок должно составлять не больше 4 %.

Для того, чтобы изготовить блоки из цемента и опилок сначала необходимо залить водой органические вещества и после этого смешать их с цементом.

После этого оставшийся состав добавляют частями, в результате состав должен быть сыпучий, но при этом должен также сохранять форму. Соотношение воды, цемента и опилок должно быть примерно таковым — 4:3:3.

Для заливки блоков необходимо сделать формы, которые состоят из поддонов и боковых стенок. Размер форм зависят непосредственно от того, какого размера вам необходимы блоки.

wizard-beton.ru

технология изготовления (фото и видео)

Изготовление блоков из опилок и цемента позволит сэкономить семейный бюджет и сделать экологически чистый строительный материал своими руками. Но перед началом работы необходимо обзавестись всем необходимым и тщательно изучить технологию производства, которая имеет свои нюансы.

Разновидности строительных блоков.

Подготовка материала для арболитовых блоков

Строительные арболитовые блоки изготавливают на основе щепы и опилок хвойных пород древесины, которые соединяют с цементом и водой, подмешивают различные органические наполнители и химические реагенты. Перед тем как начать изготавливать блоки своими руками, необходимо подготовить сырье. Древесные щепы и опилки берут поровну или в соотношении 1:2.

Хвойные породы содержат сахар, от которого необходимо избавиться, иначе древесина может загнить, что приведет к вздуванию готовых блоков. Для этого опилки выдерживают на улице в течение 3-4 месяцев, сырье постоянно перелопачивают. Но если такой возможности нет, то применяют следующий способ: сырье обрабатывают медным купоросом (окисью кальция), известковым раствором опилки, дают им полежать 3-4 дня, при этом материал перелопачивают несколько раз в день.

Характеристики арболитовых блоков.

Для того чтобы получить хороший строительный материал, необходимо использовать только качественное сырье, например, портландцемент марки М-400. Не менее важно хорошо перемешать массу для изготовления блоков, вручную это вряд ли удастся, поэтому без портативной бетономешалки вам не обойтись. В качестве добавок нередко используют гашеную известь, сернокислый алюминий, жидкое стекло, сернокислый и хлористый кальций. Количество добавок в составе смеси колеблется от 2 до 4% от массы цемента, превышать эти пропорции не рекомендуется, так как это повлияет на качество готового изделия.

Вернуться к оглавлению

Как изготовить опилкобетонные блоки своими руками?

Понадобятся:

- деревянные доски для формы;

- древесная щепа и опилки;

- строительное сито;

- портландцемент;

- жидкое стекло.

Перед тем как приступить к изготовлению блоков, необходимо смастерить отливочную форму. Для этой цели используют деревянные брусья, форма состоит из прямоугольной рамы и поддона. Сначала сбивают некое подобие ящика, ширина которого равняется 30 см, длина — 60 см, высота — 24 см. Углы закрепляют при помощи специальных уголков и саморезов, форма должна быть устойчивой и прочной, не перекашиваться и не шататься во время заполнения раствора. По бокам необходимо прибить бруски, которые будут использоваться в качестве ручек. Для изготовления поддона сбивают раму из брусков, набивают на нее ровные доски.

Для того чтобы предотвратить налипание раствора на стенки формы, необходимо обклеить раму и поддон линолеумом.

Схема формы для арболитовых блоков.

Для изготовления арболитовых блоков используют щепки следующей фракции: длиной — от 3 до 15 см, шириной — от 5 мм до 2 см. Для получения сырья на мелких производствах используют различную технику.

Сначала щепки пропускают через рубильную машину, после чего получившееся сырье обрабатывают на молотковой дробилке, далее применяют грохот для сортировки щепы и отсеивания пыли, коры, земли, которые не должны попасть в состав готовых блоков.

Но далеко не у всех имеется такая техника в хозяйстве, поэтому необходимо заранее позаботиться о приобретении готового сырья, например, договориться о покупке опилок на лесопилке. Иногда к опилкам подмешивают льняные и конопляные волокна, оставшиеся от переработки этих материалов на производстве.

Сырье поливают окисью кальция, выдерживают на улице 3-4 дня, перелопачивая время от времени. После чего стружку и опилки пропускают через строительное сито, избавляясь таким образом от ненужных примесей. Перед тем как начать производство блоков, сырье замачивают в воде с добавлением жидкого стекла и других добавок. Для придания дополнительной твердости используют хлористый кальций, гашеная известь выступает в роли дезинфицирующего материала.

Подготовленную смесь смешивают с портландцементом, для перемешивания в домашних условиях используют портативную бетономешалку. Пропорции раствора зависят от того, какую прочность планируется придать готовому изделию. Специалисты рекомендуют на 1 часть цемента брать 6 частей древесной щепы и опилок, 2 части песка. Некоторые мастера для удешевления материала часть цемента заменяют глиной и известью. Допускается наличие сосновой хвои и коры, но их состав не должен превышать 5% от общей массы сырья.

Перед началом заливки форму смазывают солидолом или промышленным маслом: это предотвратит налипание раствора и поможет беспрепятственно извлечь готовый блок. Раствор заливают в форму, встряхивают ее, затем тщательно утрамбовывают. В качестве трамбовки используют доску, обитую железом. При ручном производстве рекомендуется послойная трамбовка, при которой форма заполняется раствором постепенно. На предприятиях для данной цели используют вибропресс, пневматические или электрические трамбовки.

Блоки оставляют в форме на 24 часа, после чего их извлекают, накрывают полиэтиленовой пленкой, отправляют на доводку под навес. Для того чтобы не допустить пересыхания материала, время от времени блоки увлажняют водой. Сохнет арболит в течение 10-14 дней (при условии плюсовой температуры). Используя рекомендации специалистов, изложенные выше, вы с легкостью сможете изготовить арболитовые блоки своими руками.

tolkobeton.ru

состав, характеристики, плюсы и минусы

1. Состав.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

| Наименование материала | Масса, кг | % от массы | Объём, л | % от объёма |

|---|---|---|---|---|

| Цемент М400 | 200 | 18,2 | 166 | 11,4 |

| Песок | 590 | 54 | 393 | 26,7 |

| Опилки | 200 | 18,2 | 800 | 54,8 |

| Хлористый кальций и др. добавки | 5 | 0,5 | 4,5 | 0,3 |

| Вода | 100 | 9,1 | 100 | 6,8 |

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1.2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев. Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

2. Классификация.

Опилкобетонные блоки (как и любые стеновые бетонные камни) должны соответствовать ГОСТ 6133-99. Их можно классифицировать по следующим параметрам.

2.1. Применение.

- Стеновые блоки предназначены для кладки наружных и внутренних стен.

- Перегородочные блоки – для кладки перегородок.

2.2. Форма.

- Полнотелые – стеновые или перегородочные блоки без пустот.

- Пустотелые – блоки как со сквозными, так и глухими пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

2.3. Размеры.

- В соответствии с ГОСТ 6133-99 размеры блоков для кладки стен могут быть: 288х288х138мм, 288х138х138мм, 390х190х188мм, 290х190х188мм, 190х190х188мм, 90х190х188мм.

- Размеры блоков для перегородок: 590х90х188мм, 390х90х188мм, 190х90х188мм.

Допускается изготовление блоков других размеров.

3. Характеристики опилкобетона.

Характеристики обилкобетонного блока для базового состава смеси.

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | М 35 | Значительная прочность, учитывая низкий удельный вес и, как следствие, низкую нагрузку. Прочность может быть увеличена при увеличении содержания цемента. Опилки в блоке играют роль армировки. Благодаря этому достигается повышенная прочность на растяжение и изгиб. По этому показателю опилкобетонные блоки превосходят большинство строительных материалов. Её можно регулировать путём изменения соотношения вяжущего вещества и наполнителя. При высокоэтажном строительстве возможно использование цемента марки М-500, повышение его содержания в блоке и применение модифицирующих добавок. Это позволит достичь показателей прочности в 100 кг/см2. При возведении одноэтажных построек достаточно показателя в 20 кг/см2. При изготовлении блоков с такими характеристиками можно добиться значительной экономии дорогостоящего цемента. |

| Объемный вес, кг/м3 | 1100 | При увеличении % содержания цемента в смеси увеличится объемный вес и прочность. |

| Теплопроводность, Вт/м*К | 0,29 | Показатель лучше, чем у кирпича и бетона. По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее. |

| Морозостойкость, циклы | 50 | Материал выдерживает 50 циклов. Специальные меры позволяют увеличить ресурс. |

| Усадка, мм/м | 0,5-1,5 | Достаточно высокое значение, затрудняющее отделочные работы. |

| Водопоглощение, % | 8-12 | Высокое значение, отрицательно влияющее и на морозоустойчивость. Может быть снижено путём применения гидрофобизирующих добавок и обработке опилок водоотталкивающими и консервирующими составами. |

| Паропроницаемость | 0,1-0,26 | Значение увеличивается с ростом % содержания опилок и степени пустотелости блоков. |

| Огнестойкость, час | 2,5 | Трудногорючий материал группы Г1. |

| Стоимость руб/м3 | 1800-3500 | Зависит от содержания цемента в смеси и степени пустотности. |

| Звукоизоляция | высокая | Растёт с повышением % содержания опилок. Легкие ячеистые бетоны, в том числе и газобетон, при значительном увеличении пористости могут обладать лучшей звукоизоляцией, но при этом они будут терять в прочности. |

| Максимальная этажность строения, эт | 3 | Этажность может быть повышена при увеличении прочности блока путем повышения % содержания цемента и применения модифицирующих добавок. |

4. Уникальные качества. Преимущества блоков из опилкобетона в сравнении с альтернативными материалами.

- Экологическая безопасность. Опилкобетон производится из натуральных материалов (цемент, песок, древесные опилки), что обеспечивает его высокую экологичность. По показателям звукопоглощения и паропроницаемости этот материал близок к древесине. Он полностью соответствует современным санитарно-гигиеническим требованиям.

- Низкая теплопроводность опилкобетона в сочетании с применением в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес опилкобетона снижает затраты на устройство фундамента и транспортировку.

- Простота обработки облегчает строительство. Опилкобетонные блоки можно пилить, они легко сверлятся, не составляет проблем забить гвоздь в стену.

- Высокая прочность на растяжение и изгиб.

5. Минусы применения опилкобетона.

- Относительно высокая степень влагопоглощения, требующая проведения влагозащитных мероприятий при строительстве.

- Необходимость увеличения содержания цемента в блоке при многоэтажном строительстве. Это влечет за собой удорожание, ухудшение теплоизоляционных качеств и повышение требований к фундаменту.

- Относительно высокая степень усадки, осложняющая проведение отделочных работ.

6. Область применения и способы транспортировки.

Возможность изготавливать блоки из опилкобетона с нужными свойствами позволяет использовать их при возведении любых зданий. Он применяется для утепления уже готовых домов и строительства оград и столбов.

Опилкобетонные блоки транспортируются на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус.

stroynedvizhka.ru

Блоки из стружки и цемента — великолепный материал во всех отношениях

Главная › Материалы › Подходит ли арболит из стружки и цемента для вашего строительства?Блоки из стружки и цемента (арболит, деревобетон) — экоматериал с крупнопористой структурой, легкой массой и прекрасными звуко- и теплоизоляционными способностями. Арболитовые блоки являют собой 15 — 26-киллограмовые параллелепипеды с параметрами 390х190х190 мм, 600х300х200 мм. В состав блоков входят вяжущее, заполнитель, химические добавки, вода. В качестве минерального вяжущего используется портландцемент (марка прочности 400, 500 и выше), заполнитель — продукт переработки древесины и льна, стебли конопли. Химические добавки призваны нейтрализовать сахара в цементно-стружковых блоках, с этой целью лучше всего справляются кальций хлорид и алюминий сернокислый в пропорции 1:1 (в количестве 4% от общей массы цемента).

Блоки из стружки и цемента широко применяются для строительства дачных домов и загородных коттеджей, а также бань и гаражей. Причин для популярности деревобетона более, чем достаточно:

- Высокие энергосберегающие характеристики;

- Высокие показатели огнестойкости;

- Создании здорового микроклимата: арболит регулирует воздухообмен и уровень влажность, защищает от поражения грибками и микроорганизмами, не подвержен гниению;

- Легкий вес блоков приводит к уменьшению массы здания;

- Механическая обработка арболита происходит без особых усилий;

- Стружковые блоки имеют хорошее сцепление с цементом из бетонной и штукатурной смеси, штукатурку можно наносить без сетки.

- Деревобетон очень прочен, не боится морозов, не вредит окружающей среде и человеку.

- По срокам возведения и капиталовложениям здания из арболита очень экономически выгодны.

Главная составляющая цементно-стружкового блока — это древесина.

Какой размер приемлем для изготовления арболитовых блоков, какие породы дерева лучше использовать? Лучше всего подходят игольчатые частицы длиной от 15 до 25 мм, толщиной от 2 до 5 мм. Более крупные частицы могут разрушить застывший деревобетон под воздействия влаги. Самые оптимальные породы для производства частиц: хвойные и твердолиственные (сосна, елка, пихта, бук, осина, тополь). Древесина может быть дробленная, либо в форме щепок, стружек, опилок; три последние можно смешивать в пропорции 1:1:1. Нельзя использовать сырую древесину, сырье требует выдержки на свежем пространстве или обработки специальной химией, чтобы устранить вредные для цемента сахара. Все преимущества описанного стройматериала сохранятся лишь при условии, если блоки из стружки и цемента будут приготовлены по правильной технологии.

Предыдущая запись Следующая запись

zfundament.ru