опилкобетон, арболит, раствор на основе глины

Такие утеплители, как пенопласт или минеральная вата, стали известны не так давно, однако и до их появления люди жили в теплых домах. Достичь качественного утепления людям удавалось благодаря такому экономичному и экологически чистому утеплителю, как опилки.

В чистом виде использовать опилки как утеплитель не рекомендуется, их лучше всего смешать с цементом или глиной, а также обработать составами от возгорания и загнивания.

Опилки как утеплитель использовались повсеместно, когда современных альтернативных вариантов еще не было, но и сегодня с их помощью можно утеплить стены, пол и потолок.

Экономичная теплоизоляция

Стоимость строительства собственного дома (не говоря уже о приобретении участка под него) может пробить брешь практически в любом бюджете. Поэтому в частном строительстве так часто отдают предпочтение более экономичным вариантам материалов.

Стоимость современных утеплителей заставляет задуматься о том, как сэкономить на этой статье расходов при строительстве дома.

Обратите внимание, что использовать опилки необработанными нельзя, так как этот материал, как и любой другой натуральный, склонен к загниванию.

Необходимо обработать их специальными составами, которые способны это предотвратить. Кроме того, нужно обеспечить еще и их защиту от грызунов и возгорания. Можно смешать древесные опилки с глиной, известью или цементом. В результате у вас получится утеплитель, готовый к применению. Его можно использовать для теплоизоляции крыши, полов и стен.

Вернуться к оглавлению

Изготовление утеплителя из опилок своими руками

Схема утепления пола опилками.

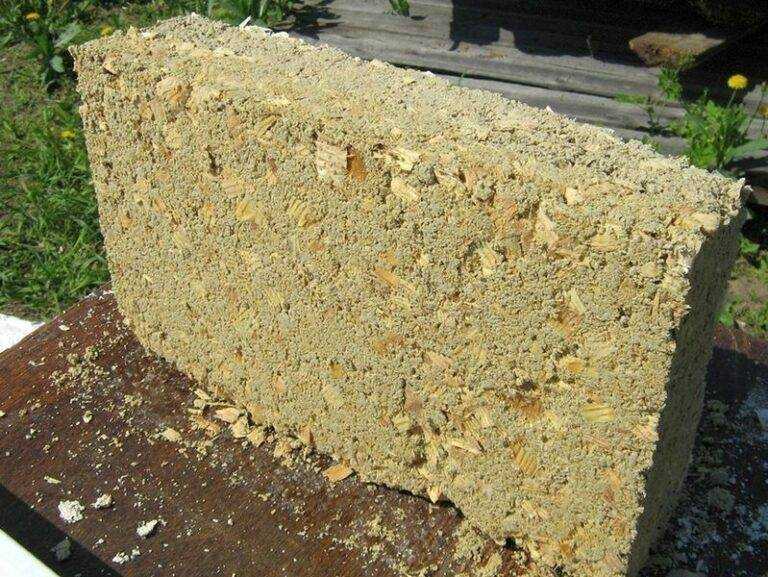

Своими руками можно приготовить утеплитель на основе опилок в двух вариантах: опилкобетон или арболит. Первый представляет собой смесь из древесных опилок и извести, песка, цемента и воды.

По составу он приближен к цементно-песчаному раствору, но не становится настолько же жестким при застывании. Этот состав используется для изготовления огнестойких блоков.

При его использовании потребуется обеспечить дополнительную защиту от влаги. Если выполняется теплоизоляция пола, то с этой целью можно настелить сверху рубероид.

Такие блоки нередко используются для возведения подсобных построек на участке.

Для приготовления 1 кубометра раствора, из которого вы будете изготавливать блоки, вам потребуется:

- опилки – 200-250 кг;

- песок – 1500 кг;

- цемент – 1200 кг;

- известь – 600 кг;

- вода – 250-350 л.

Количество воды может быть разным из-за того, что влажность материалов может варьироваться. Поэтому для каждого отдельного случая ее оптимальное количество определяется индивидуально. Все компоненты необходимо очень тщательно перемешать. Когда раствор будет готов, его нужно разложить по формам для блоков.

Схема приготовления утеплителя из опилок и цемента.

Блоки нужно изготавливать за несколько месяцев до предполагаемого начала строительства. Только в таком случае они успеют приобрести свои основные качества. Свежие блоки нужно обрызгивать водой в летний период. Если они хранятся на улице, а погода дождливая, то нужно накрывать блоки толем. Стена, выложенная блоками из опилкобетона, может быть оштукатурена примерно через 4-6 месяцев. Перед этим стены обязательно нужно хорошо увлажнить.

Из опилок можно изготовить и такой утеплитель, как арболит. Основа для его изготовления – опилки, цемент и химические добавки, придающие смеси определенные характеристики. Этот теплоизолирующий материал значительно легче, чем опилкобетон. В промышленных условиях арболит изготавливается в виде плит, которые могут быть использованы не только для утепления, но и для звукоизоляции. Их можно уложить на пол или смонтировать на стены.

Их можно уложить на пол или смонтировать на стены.

Изготовить арболит можно не только в промышленных условиях. Если вы сделаете его своими руками, то значительно сэкономите на теплоизоляции. Для его приготовления обязательно нужно пропитать опилки антисептиком и дать им хорошо просохнуть. Далее, нужно перемешать опилки с гашеной известью, которая сделает утеплитель непривлекательным для грызунов. Масса используемой извести должна быть в 10 раз меньше массы опилок. Смешивать компоненты нужно в большой емкости.

Полученную смесь можно использовать в качестве готового утеплителя, засыпая ее в полости конструкций слоем толщиной около 25 см. Такая смесь может быть просто насыпана на пол. Если вы утепляете стены, то чтобы смесь не осаживалась и теплоизоляционный слой не разрушался, нужно устранить ее сыпучесть. В таком случае рекомендуется не просушивать опилки, а использовать немного влажные.

Добавьте в смесь немного гипса, примерно вдвое меньше, чем извести. Готовьте смесь с гипсом небольшими порциями, чтобы она не затвердевала раньше времени, можно использовать вместо гипса цемент в таком же количестве. И цемент, и гипс вытянут влагу из опилок.

И цемент, и гипс вытянут влагу из опилок.

Вернуться к оглавлению

Как утеплять пол опилками?

Схема утепления дома опилками.

Зачастую опилки используются для утепления пола в загородном доме или на даче. Это связано с экологичностью материала и простотой выполнения теплоизоляции. Прежде всего, нужно приготовить смесь из опилок, песка и гипса. Далее, подготовьте раствор борной кислоты, который будет использоваться в качестве антисептика. На 10 ведер опилок может потребоваться от 5 до 10 литров раствора, в зависимости от влажности древесного материала. Полейте смесь из лейки антисептическим раствором.

Определить готовность смеси можно простым способом. Сожмите в кулаке немного смеси, если полученный комок не будет рассыпаться, то материал для утепления готов. Засыпьте его в участки, утепление которых нужно выполнить. Смесь должна быть хорошо утрамбована, воспользуйтесь для этого лопатой. Спустя 1-2 недели нужно проверить поверхность утепленного пола на наличие пустот. Если они обнаружатся, то их нужно будет заполнить свежей теплоизоляционной смесью.

Если они обнаружатся, то их нужно будет заполнить свежей теплоизоляционной смесью.

Для удобства соблюдения пропорций компонентов для смеси можно исходить из расчета, что на 10 ведер опилок потребуется 1 ведро извести и 0,5 ведра цемента или гипса.

Вернуться к оглавлению

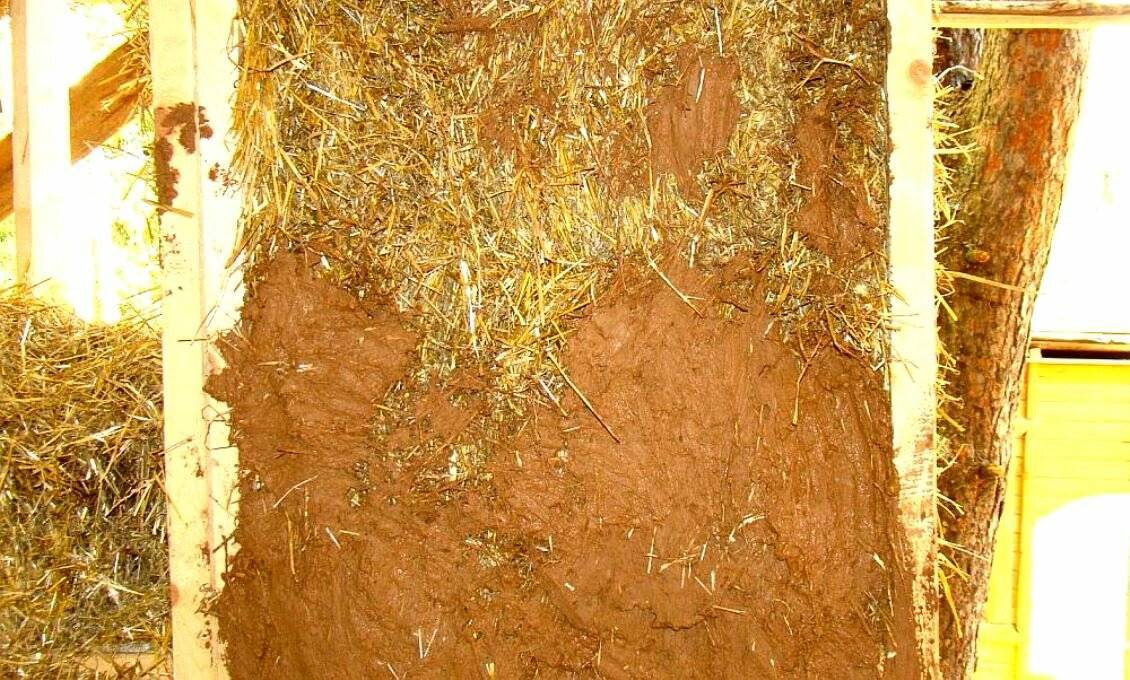

Опилки с глиной для утепления

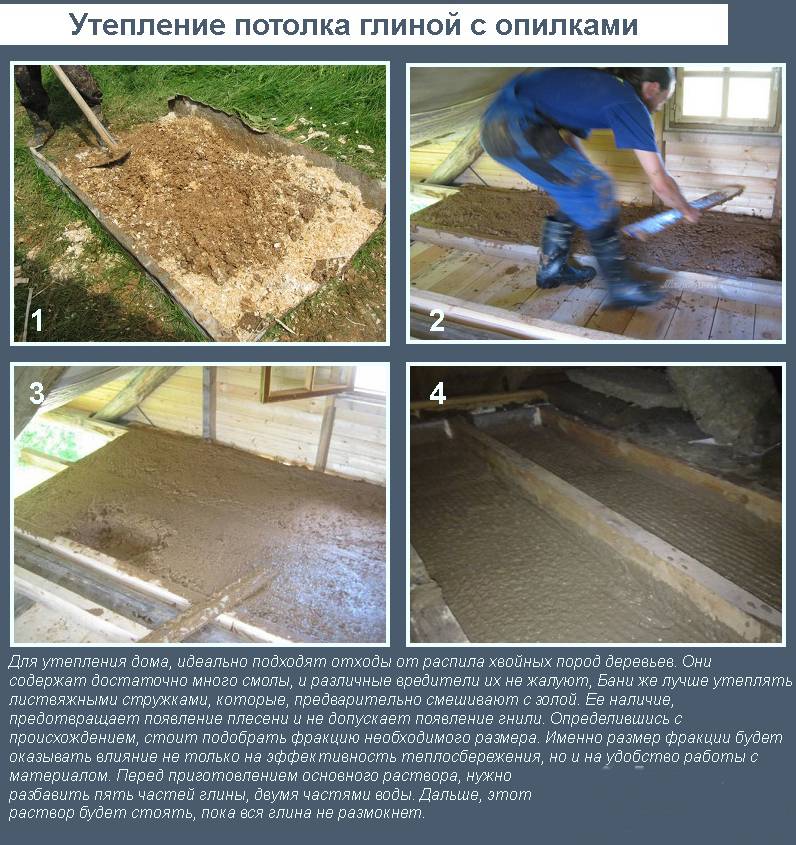

Если вам нужно утеплить не только пол, но и потолок самым экономичным способом, то лучше варианта, чем опилки с глиной, вам не найти. Такой утеплитель очень просто приготовить. Но это не единственное его преимущество, также этот материал доступен и огнестоек. Каждый сможет утеплить крышу своими руками, если будет следовать рекомендациям на этот счет.

Прежде всего, нужно приготовить покрытие для потолка. Необходимо использовать водонепроницаемую пленку, чтобы постелить ее на потолочные доски. Использовать ее нужно из-за того, что исходный материал будет довольно жидким. Пленка крепится к доскам строительным степлером.

Схема утепления потолка опилками с глиной.

Полученный раствор нужно равномерно наносить на потолок. Оптимальная толщина слоя утеплителя – 10 см. Раствор нужно утрамбовывать и разглаживать. Для этого можно использовать простую доску. В зависимости от того, насколько влажной будет погода, раствору может понадобиться до недели, чтобы полностью застыть. На поверхности утеплителя могут появиться небольшие трещины, когда он засохнет. Их можно затереть таким же глиняным раствором или оставить нетронутыми – вреда конструкции они не принесут.

Для удобства эксплуатации чердака можно настелить сверху утеплителя доски, предварительно обработанные антисептиком. Чтобы отвадить грызунов от утеплителя, рекомендуется добавить в раствор немного битого стекла и табачной крошки.

Таким образом, использовать опилки как утеплитель очень выгодно. На основе опилок можно изготовить утеплители, которые подойдут для теплоизоляции пола, потолка и стен. Универсальность, доступность, низкая цена, простота использования, экологичность и эффективность – это основные преимущества опилок.

Опилки как утеплитель потолка, стен и пола, видео, сфера применения, схема укладки

Отходы древесного производства находят применение в термоизоляции зданий. Опилки как утеплитель используются при строительстве одноэтажных деревянных каркасных домов без мансарды. Такой вариант позволяет через некоторое время досыпать их. Если объект имеет два или три этажа, то данный материал подойдет для перекрытий и чердака.

Оглавление:

- Советы покупателям

- Изоляция пола

- Верхнее перекрытие

- Утепление стен

Для стен кирпичного дома подходят смеси из опилок с содержанием извести и гипса. В противном случае происходит сильная усадка наполнителя.

В противном случае происходит сильная усадка наполнителя.

Рекомендации по выбору

Могут быть разного размера, предназначение каждого из них показано в таблице.

| Вид | Основное применение |

| Мелкая фракция | Утепление чердаков, не предназначенных для термоизоляции, перекрытий, приготовление растворов для пола |

| Средняя | Для стен и пола (в идеале используют хвойные опилки), бань (оптимальный вариант – лиственные), второй слой – для засыпки перекрытий |

| Крупная | Для стен, потолка |

| Гранулы и окатыши | Засыпная изоляция пола и верхнего перекрытия |

При невысокой цене и доступности они обладают массой достоинств:

- небольшой вес;

- хорошие термосберегающие свойства;

- экологичность;

- простота в работе.

Изолируем напольное покрытие

Этот легковоспламеняющийся материал в чистом виде для работы не подходит. Применяют приготовленные разными способами комбинированные составы.

Применяют приготовленные разными способами комбинированные составы.

1. Опилкобетон.

Необходимо взять опилки, песок и цемент в соотношении объемов 10:1:1. Соедините и тщательно перемешайте три ингредиента. Затем добавьте столько воды, чтобы слепить в ладони плотный комок, не выделяющий жидкости. Из полученной смеси формуют блоки нужного размера и используют их после застывания.

2. Арболит.

Готовится из легкой марки бетона и древесной щепы. В качестве наполнителя может выступать и волокно конопли. Плиты из арболита обладают хорошими звукоизоляционными свойствами и огнестойкостью.

3. Деревоблоки.

Чтобы утеплить опилками пол, используют древесные блоки на их основе. Это прочный, но не стойкий к воздействию влаги материал, поэтому перед его применением устраивают гидроизоляцию. Работы осуществляются в несколько этапов:

- опилки смачивают раствором медного купороса;

- соединяют их с цементом в соотношении 8:1;

- на пол засыпают смесь и плотно ее утрамбовывают.

4. Гранулы.

Утеплитель изготавливают из компонентов:

- опилки;

- антипрен;

- антисептик;

- карбоксиметилцеллюлоза.

Полученные окатыши стоят недорого, огнестойки и не подвержены гниению и образованию плесени. Их засыпают плотным слоем на основание пола.

5. Эковата.

Это термоизолятор из целлюлозы с добавлением антипрена и борной кислоты в качестве антисептика. Его используют методом ручной засыпки с последующим уплотнением.

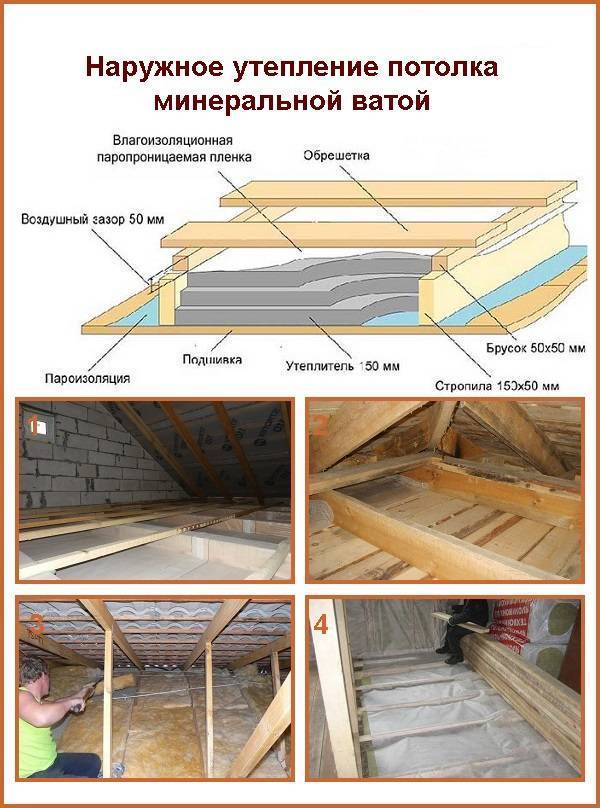

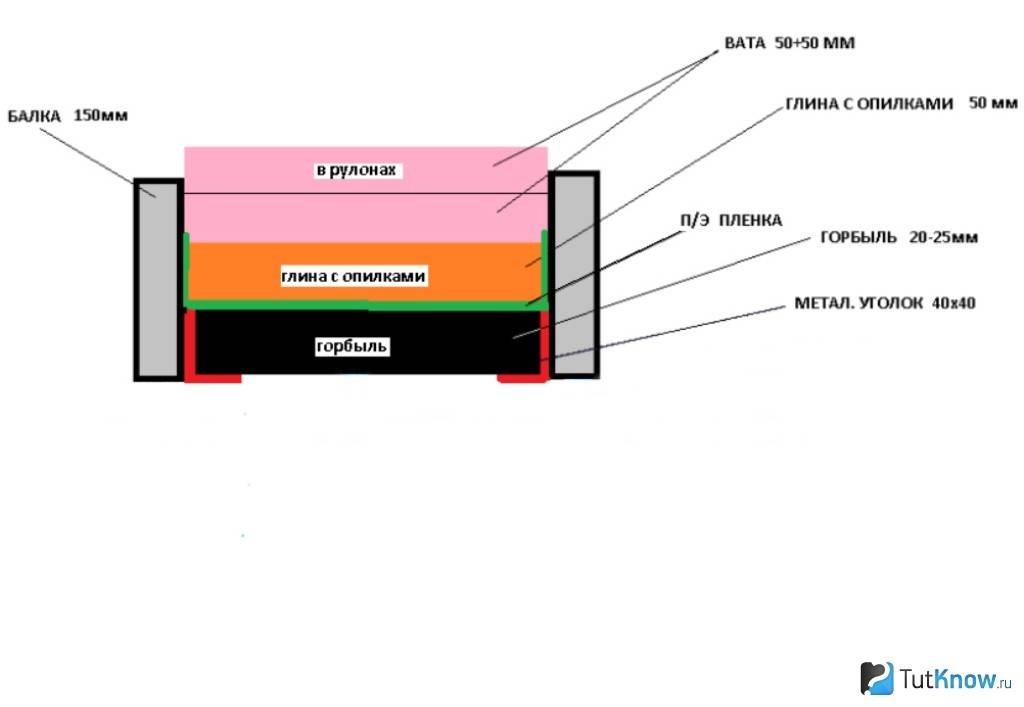

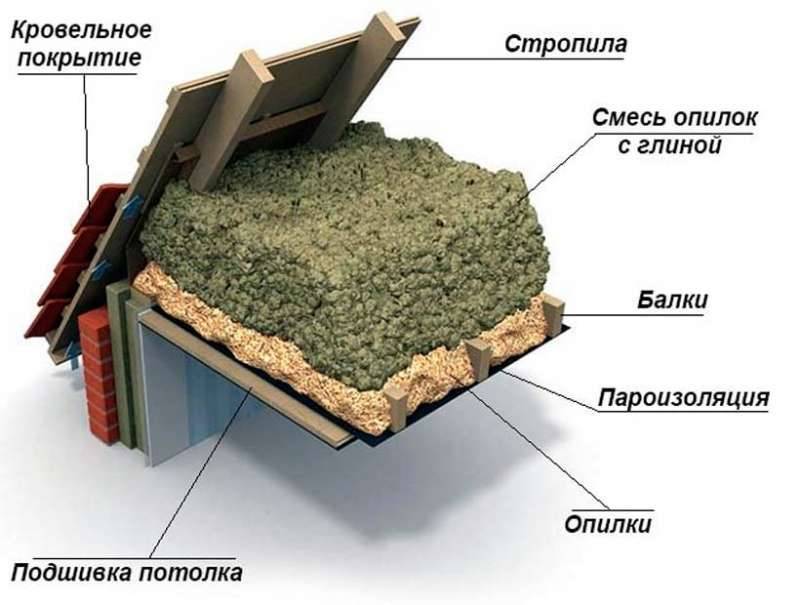

Утепляем потолок

Для этого следует выбирать самые мелкие фракции, чтобы получить термосберегающий слой. Также они должны быть сухими. Порядок действий таков:

- заделайте все имеющиеся щели монтажной пеной;

- выстелите перекрытие картоном, прочно закрепив его на поверхности;

- сделайте первую насыпь из более крупной фракции, при этом 10-15 см будет достаточно;

- утрамбуйте ее;

- засыпьте сверху мелкий утеплитель и также тщательно умните.

Если это чердак, то термосберегающий слой нужно накрыть паропроницаемым влагоотталкивающим материалом так, чтобы испарения выходили наружу. Не используйте для этой цели полиэтилен, так как опилки из-за накопления влаги начнут загнивать. Для перекрытий применяют их смесь с равным объемом глины. Укладывают ее плотно, а толщина должна быть не меньше 5 см.

Утепление можно выполнить с помощью увлажненного состава цемента и опилок в соотношении 1:10, слой выкладывается и утрамбовывается ногами. Если потолок черновой, то предварительно его нужно выстелить пергамином, а все деревянные части обработать огнеупорным составом.

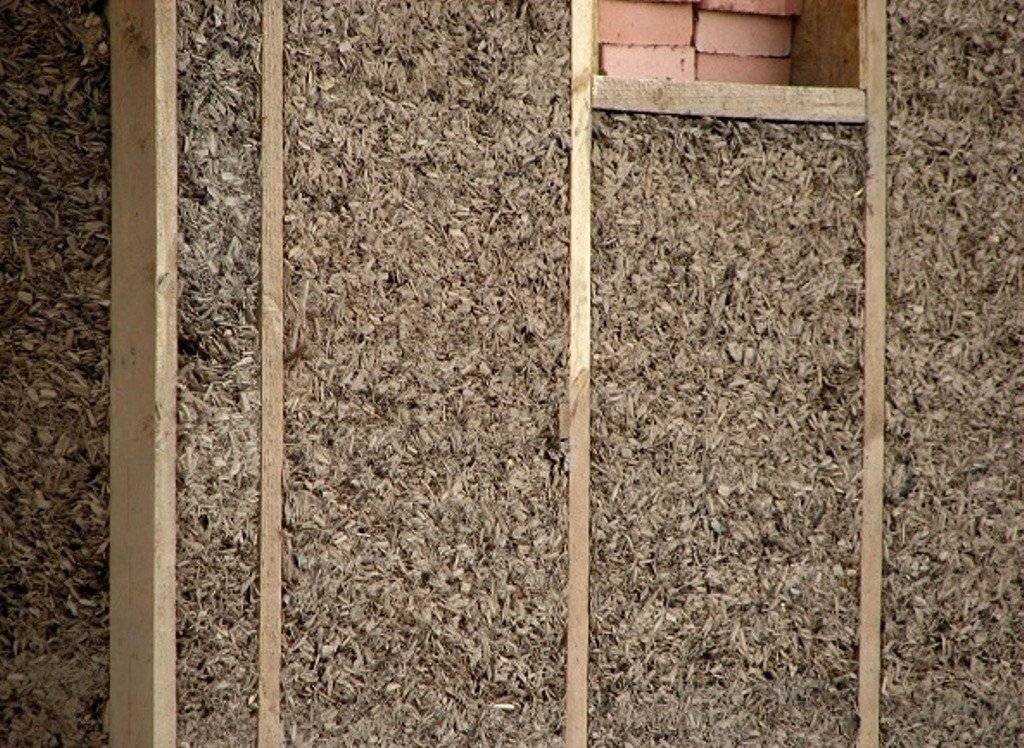

Термоизоляция стен

План работы:

- сухие опилки, известь и гипс смешиваем в пропорции 10:1:1;

- смачиваем все это 3%-м раствором антисептика;

- заполняем утеплителем стены и уплотняем его.

Внимание! Прежде, чем начинать работу, позаботьтесь о противопожарной безопасности, изолировав проводку, розетки и систему отопления огнеупорным материалом.

Предложенные варианты не представляют большой сложности, при желании это способен сделать каждый. По отзывам утепление опилками при соблюдении технологий является надежным, простым и доступным способом сохранить необходимую температуру в вашем доме даже в разгар зимы.

Используем опилки как утеплитель пола, стен и потолка + Видео

Когда-то не было минеральной ваты, пенопласта и прочих новомодных материалов для утепления, но наши деды и прадеды жили в теплых домах. Опилки как утеплитель тогда были самым ходовым способом сберечь тепло в доме, а на сегодняшний день это еще и весьма экономный вариант.

Экономный вариант – опилки как утеплитель

Стоимость современных утеплителей заставляет задуматься о более экономном варианте. Вот тогда-то и приходит мысль о том, как правильно использовать банальные опилки, как утеплитель. Проживая в дачном поселке, вы сможете достать их на любой пилораме, причем там это добро вам отдадут едва ли не бесплатно.

Опилки в чистом виде, как они есть, в строительстве применяют достаточно редко – все же они нуждаются в предварительной обработке, которая защитит их от гнили, возгорания и грызунов. Для этого отходы деревообрабатывающей промышленности смешивают с цементом, глиной или известью. Такие утеплители подойдут для крыши и для стен, с их помощью вы сможете сделать утепление пола.

Утеплитель из опилок своими руками – опилкобетон и арболит

В домашних условиях вы можете своими руками приготовить опилкобетон и арболит. Опилкобетон – это смесь опилок, цемента, песка, извести и воды. Из этой смеси можно сделать огнестойкие блоки, которые ничуть не хуже шлакоблоков. Однако такой утеплитель нуждается в защите от влаги. Если такими блоками утеплять пол, то рекомендуется поверх него постелить слой рубероида, а уже затем стелить напольные покрытия. Часто блоки из опилкобетона используют для строительства подсобных помещений, сараев.

Для его изготовления вам понадобится (из расчета на метр кубический) 1200 кг цемента, 1500 кг песка, 600 кг извести и 220-250 кг опилок. Количество воды для замеса опилкобетона необходимо разное, в зависимости от влажности материалов, оно колеблется от 250 до 350 литров. Производим замес и тщательно перемешанную массу раскладываем в подготовленные формы. Как следует утрамбовываем массу и интенсивно постукиваем несколько минут по поверхности формы, чтобы от вибрации в опилкобетоне заполнились все пустоты, и он хорошо просел.

Использовать сразу после изготовления полученные блоки не следует – свои необходимые качества (морозостойкость, прочность) опилкобетон приобретет через несколько месяцев, поэтому если вы задумали строительство осенью, готовьте блоки весной.

Свежий опилкобетон следует летом сбрызгивать водой, а во время сильных дождей укрывать толем. Стены из блоков оштукатуривать следует через 4-6 месяцев после укладки. Важно увлажнить стены перед оштукатуриванием. Еще в прошлом веке на государственном уровне был разработан и одобрен к применению арболит – смесь цемента, древесной щепы и химических добавок. Он гораздо легче опилкобетона, на промышленном уровне применяется в виде готовых плит не только в качестве утеплителя, но и в качестве звукоизоляционного материала.

Еще в прошлом веке на государственном уровне был разработан и одобрен к применению арболит – смесь цемента, древесной щепы и химических добавок. Он гораздо легче опилкобетона, на промышленном уровне применяется в виде готовых плит не только в качестве утеплителя, но и в качестве звукоизоляционного материала.

Сделать подобный утеплитель из опилок своими руками может каждый, зато обойдется весь процесс гораздо дешевле, чем утепление пенопластом. Для этого сначала подготовьте материал: обработайте опилки антисептическим раствором, хорошенько просушите и размещайте с гашеной известью. Именно известь защитит утеплитель от грызунов. Извести нужно не много – около 10 % от массы опилок. Для удобства перемешивания материалы следует высыпать в большую емкость. Уже эту смесь можно применять для утепления, засыпая в полости слоем в 20-30 см.

Однако не лишним будет устранить сыпучесть такого утеплителя, чтобы предотвратить его осадку в будущем. Если вы решили действовать именно таким образом, сушить опилки не нужно, они наоборот должны быть слегка влажными. К полученной смеси из опилок и извести следует добавить еще и гипс, не более 5 % по соотношению к опилкам. Эту массу следует готовить небольшими порциями, поскольку гипс схватывается очень быстро, и материал способен затвердеть еще до того, как вы подготовите место для укладки утеплителя. Если нет гипса, его может заменить цемент в таких же пропорциях. Гипс и цемент вытянут из опилок лишнюю влагу.

К полученной смеси из опилок и извести следует добавить еще и гипс, не более 5 % по соотношению к опилкам. Эту массу следует готовить небольшими порциями, поскольку гипс схватывается очень быстро, и материал способен затвердеть еще до того, как вы подготовите место для укладки утеплителя. Если нет гипса, его может заменить цемент в таких же пропорциях. Гипс и цемент вытянут из опилок лишнюю влагу.

Технология утепления дома опилками

Чаще всего утепляют дома опилками дачники, ввиду экономности материала и простоты процесса. Выбрав участки для утепления, готовим смесь из опилок, извести и гипса (цемента). Для простоты измерений используйте одно и то же ведро, тогда у вас получится на 10 ведер опилок 1 ведро извести и половина ведра цемента. Если вы хотите сделать раствор крепче, цемента можно добавить больше, но учтите, что чем больше цемента, тем ниже будут теплоизоляционные свойства нашего утеплителя. В качестве антисептика можно использовать борную кислоту, которую следует разбавить в 5-10 литрах воды (в зависимости от влажности материалов) и полить из лейки приготовленную смесь.

В качестве антисептика можно использовать борную кислоту, которую следует разбавить в 5-10 литрах воды (в зависимости от влажности материалов) и полить из лейки приготовленную смесь.

Чтобы проверить, готова ли смесь, возьмите немного в руку и сожмите – если полученный комок не рассыпается, наш утеплитель готов. Полученный материал засыпаем в участки, требующие утепления. Старательно утрамбовываем лопатой смесь и оставляем ее застывать. Через одну-две недели проверьте, не образовалось ли пустот в нашем утеплителе, если таковые обнаружились, ликвидируйте их новой порцией смеси.

Утепление крыши глиной с опилками – пошаговая инструкция

Самый дешевый и практичный способ утеплить потолок – это приготовить утеплитель из глины и опилок. Такой материал огнеустойчив, доступен, достаточно легкий и прост в изготовлении. Незамысловатое утепление крыши глиной с опилками сможет у себя на даче повторить каждый.

Как утеплить крышу глиной с опилками – пошаговая схема

Шаг 1: Готовим поверхность.

Потолочное перекрытие для начала нужно подготовить. Поскольку смесь будет довольно жидкой, на потолочные доски рекомендуется постелить что-либо водонепроницаемое, например, обычную пленку. Ее лучше прикрепить строительным степлером к дереву, чтобы она не скомкалась.

Шаг 2: Делаем замес.

Для начала приготовьте глиняную воду – пять ведер глины засыпьте в бочку и залейте водой, чтобы она как следует размокла и приобрела консистенцию жидкой сметаны. Если есть бетономешалка, залейте в нее 2-3 ведра получившейся массы и засыпайте опилки, пока не образуется довольно густая масса. В случае отсутствия бетономешалки можно обойтись емкостью для перемешивания и лопатой.

Шаг 3: Наносим раствор.

Полученную смесь наносим на потолок равномерно, слоем до 10 см. Приглаживаем его обычной доской, стараясь при этом утрамбовывать. Для того, чтобы материал хорошенько засох, ему понадобится от нескольких дней до недели, в зависимости от погоды. При засыхании возникнут небольшие трещины. Их можно оставить как есть, можно затереть той же глиной. Для большего удобства поверх утеплителя можно постелить доски, чтобы свободно эксплуатировать чердак.

При засыхании возникнут небольшие трещины. Их можно оставить как есть, можно затереть той же глиной. Для большего удобства поверх утеплителя можно постелить доски, чтобы свободно эксплуатировать чердак.

Утеплить чердак можно и просто опилками, однако в таком случае их следует как минимум обработать антисептиком. Некоторые дачники рекомендуют добавить к опилкам сухие табачные листья и битое стекло – для того, чтобы грызуны-вредители не обосновали у вас на крыше целые поселения. Однако при таком утеплении обязательно понадобится сверху настелить доски или другое покрытие, иначе вы не сможете эксплуатировать чердак в полной мере.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(3 голоса, среднее: 3.7 из 5)

Поделитесь с друзьями!

Утепление дома опилками – Блог о строительстве

Опилки — это стружка, образующаяся при переработке древесины. Их используют для утепления стен, полов, крыш жилых или хозяйственных зданий, поскольку они хорошо сохраняют тепло. Основные преимущества опилок — низкая стоимость и отличная термоизоляция.

Их используют для утепления стен, полов, крыш жилых или хозяйственных зданий, поскольку они хорошо сохраняют тепло. Основные преимущества опилок — низкая стоимость и отличная термоизоляция.

Из них в промышленности выпускают арболитные плиты, опилочные гранулы, древесные блоки и опилкобетон. Не каждый знает, как применять опилки для теплоизоляции. Чистые необработанные опилки для утепления не используются.

Во-первых, они легко загораются. Во-вторых, в них заводятся грызуны. О правилах их использования в качестве теплоизолятора и пойдет речь в статье.

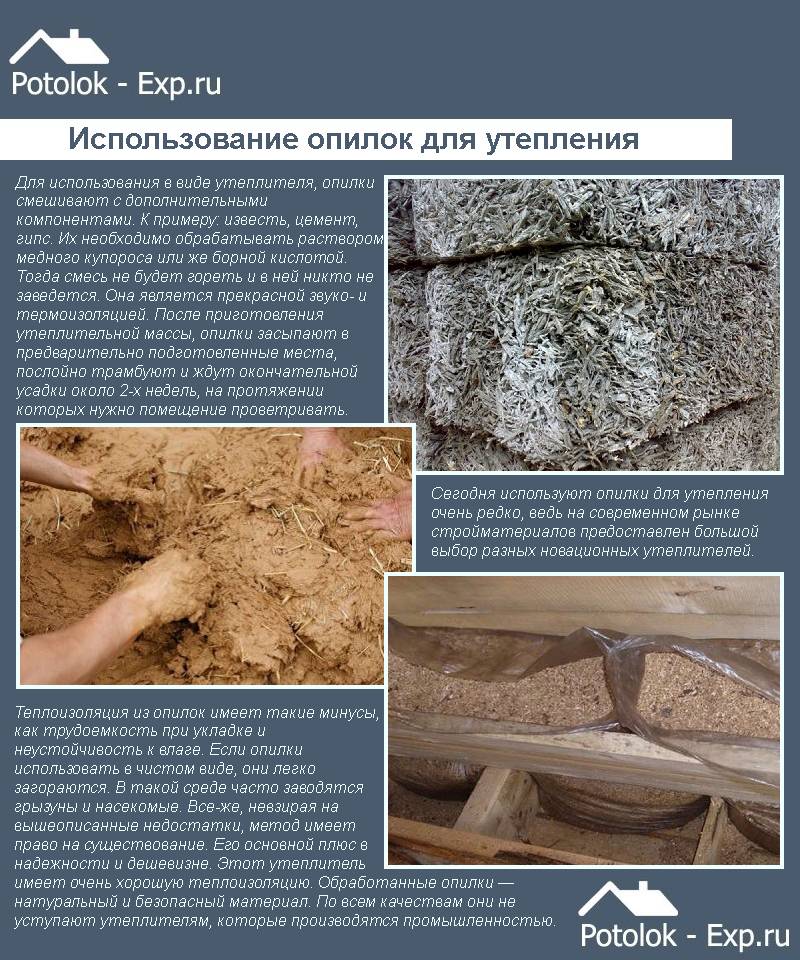

Для использования в виде утеплителя, опилки смешивают с дополнительными компонентами. К примеру: известь, цемент, гипс.

Их необходимо обрабатывать раствором медного купоросаили же борной кислотой. Тогда смесь не будет гореть и в ней никто не заведется. Она является прекрасной звуко- и термоизоляцией.

После приготовления утеплительной массы, опилки засыпают в предварительно подготовленные места, послойно трамбуют и ждут окончательной усадки около 2-х недель, на протяжении которых необходимо помещение проветривать.

Содержание

- 1 Достоинства и недостатки утеплителя из опилок

- 2 Как утеплить потолок

- 3 Утепление стен опилками

- 4 Теплоизоляция чердака с использованием опилок

- 5 Характеристики утеплителя из опилок

- 6 Видео утепления опилками

- 7 Опилки как утеплитель: за и против

- 8 Выбираем опилки для утепления

- 9 Технологии применения опилок для утепления

- 10 Утепление потолка опилками. Сухая технология

- 11 Утепление потолка опилками с цементом: технология 1

- 12 Опилки с цементом для утепления потолка: технология 2

- 13 Утепление потолка опилками с глиной

- 14 Теплоизоляция пола опилками

- 15 Утепление стен опилками

Достоинства и недостатки утеплителя из опилок

Сегодня используют опилки для утепления очень редко, ведь на современном рынке стройматериалов предоставлен большой выбор разных новационных утеплителей.

Теплоизоляция из опилок имеет такие минусы, как трудоемкость при укладке и неустойчивость к влаге. Если опилки использовать в чистом виде, они легко загораются. В такой среде часто заводятся грызуны и насекомые.

Все-же, невзирая на вышеописанные недостатки, метод имеет право на существование. Его основной плюс в надежности и дешевизне.

Этот утеплитель имеет очень хорошую теплоизоляцию. Обработанные опилки — натуральный и безопасный материал. По всем качествам онине уступают утеплителям, которые производятся промышленностью.

Как утеплить потолок

К утеплению потолкаследует относиться ответственно, ведь через него уходит около 20-ти процентов тепла. Проводить процедуру необходимо летом, чтобы раствор быстрее высох и стал прочным к холодам. Для приготовления смеси опилки обязаны соответствоватьтаким критериям:

Для снижения риска появления грызунов и возникновения пожара в раствордобавляют известь, а для защиты от плесени вводят антисептик в виде борной кислоты или медного купороса). Для утепления потолков в доме можно использовать опилки с цементом либо опилки с глиной.

Для утепления потолков в доме можно использовать опилки с цементом либо опилки с глиной.

Для приготовления смеси с цементом следует определить толщину слоя, поскольку от нее зависит требуемое количество смеси. Толщина зависит от назначения дома и от температуры данной местности.

Если жить в нем круглогодично, то слой утепления составит 30 см, а если сезонно, то 25 см.Смесь готовят в пропорциях: десять частей опилок, одна часть цемента, часть извести. Все это перемешивается. Потом разводят медный купорос либо борную кислоту, которым поливают лейкой по смеси, тщательно при этом перемешивая.

Для этого понадобится вода: пять- десять литров. Когда при сжатии рукой смесь не выделяет влагу, а образовавшийся ком не разваливается, раствор готов. Теперь можно приступить к укладке.

- Расстилаетсяпергамин или картонпо всей потолочной площади.Цементно-опилочная смесь равномерно распределяется.Утрамбовываетсяраствор и подсыпается во все пустоты и пропуски.

На протяжениидвух недельслой теплоизоляции набирает свои свойства.

Если он при ходьбе издает хруст и не прогибается, значит, сделан качественно.

При приготовлении подобной смеси с глиной, опилки должны, как и в методе с цементом, соответствовать требованиям. Для раствора сначала пять ведер глины заливается водой. Нужно дать время, чтобы она размокла, после чего ее следует перемешать с водой до создания однородной консистенции.

Затем в емкость высыпают опилки, и понемногу добавляют глиняную смесь. Получаемая масса должна иметь среднюю густоту. Как и при цементном варианте, поверхность потолка покрывается пергамином или просто пленкой, которую нужно закреплять степлером.

Наносится раствор слоем не меньше пяти сантиметров для летних и десять-двенадцать сантиметров для зимних помещений. Раствор легко утрамбовывается. Он оставляется на пару дней для просушки.

Через три дня заделываются трещины, которые появились при высыхании. Это делается раствором или просто глиной. Потом слой утеплителя остается сохнуть.

Утепление стен опилками

Утепление стен с помощью древесных опилок — это достаточно эффективный вариант, простой в выполнении и позволяющий сэкономить на стройматериалах.

Чтобы сделать теплоизоляцию стен такого типа, следует изначально обеспечить пожарную безопасность. Все разводки отопления, дымовые трубы, выключатели, розетки и другие пожароопасные места защищаются негорючим материалом. Электрическую проводку необходимо поместить в металлические трубки, толщина стенки которых более 3 мм.

Можно выполнить теплоизоляцию стен с помощью специально приготовленной утеплительной смеси. Первоначально монтируют каркас, куда будет засыпаться утеплительный материал. На определенном расстоянии к стене прикрепляют деревянные рейки, на которые набивают обрешетку.

Когда стены готовы для утепления, следует подготовить сухие незаплесневелые древесные опилки или мелкую стружку. Это должны быть отходы, полученные в результате обработки или распила древесины, с относительно крупной фракцией. Кроме опилок для приготовления теплоизоляционной смеси понадобится :

- гипс либо цементводаизвестьантисептик (чаще всего применяют борную кислоту).

Компоненты смеси: 10 частей опилок, часть извести и гипса (цемента), 5 — 10 л воды.

Материалы тщательно перемешиваются. Количество воды следует контролировать самостоятельно — если немного смеси сжать, комок не должен рассыпаться. В процессе размешивания теплоизолятор следует с помощью лейки сбрызгивать антисептиком.

Когда утеплитель готов, его следует засыпать в подготовленный каркас до уровня обрешетки. Его необходимо хорошо утрамбовывать и уплотнять, чтобы в будущем материал не проседал.

Еще один способ утепления — строительные плиты, изготовленные на основе древесины.Их называют арболитными. Такие плиты, как и смесь, можно приготовить собственноручно.

Изначально сухие опилки смачивают в медном купоросе.

Затем смешивают 10 частей опилок с 1-й частью цемента. Полученную смесь разбавляют водой до состояния, чтобы сжатый в кулаке комок не разваливался. Он должен быть на ощупь слегка влажным, но при сжатии не выделять воды.

Следующий этап заключается в укладывании полученного раствора на слой гидроизоляции.Затем его нужно тщательно утрамбовать, чтобы после схвачивания цемента из смеси образовался плотный блок.

Теплоизоляция чердака с использованием опилок

Утепление чердакас опилками используют в жилых и хозяйственных постройках. Этот материал недорогой, доступный и натуральный.

Поверхность, куда будет укладываться теплоизоляционный слой, следует подготовить, замазав все щели глиной или задув монтажной пеной. Если на чердаке расположен дымоход, для пожарной безопасности площадь вокруг него обкладывают шлаком или другим негорючим материалом.

Потом подготавливаются опилки. Важный момент — размер, ведь чем больше их фракция, тем меньше плотность теплоизоляционного слоя. Утепляя чердак, лучше всего применять мелкие опилки, получаемые при распиле древесины.

Для приготовления теплоизоляционного раствора потребуется:85% опилок, 10% извести-пушенки, 5% гипса.Изначально опилки обрабатывают антисептическим раствором (например, борной кислотой) и просушивают. Затем в предварительно подготовленной емкости тщательно смешивают все компоненты. После этого смесь разводят водой, до получения нерассыпчатой, слегка влажной консистенции.

Полученный раствор засыпается по площади чердака плотным слоем, толщина его около 25 см. Его хорошо утрамбовывают, чтобы после высыхания онне был слишком пористым и не давал усадки.Процесс необходимо выполнять как можно быстрее, поскольку гипс быстро высыхает и можно не успеть вовремя его утрамбовать.

После застывания раствора из опилок, сверху настилают дощатый чердачный пол.

Характеристики утеплителя из опилок

Теплоизоляционные характеристики опилок не уступают по качествуболее современным материалам, например минеральной вате. Для сравнения можно рассмотреть нижеприведенную таблицу.

Утеплитель из опилок — очень хороший теплоизоляционный материал.Он отличается дешевизной, простотой исполнения, натуральностью и долговечностью, поэтому можно смело применять его в постройках разного типа и предназначения.

Видео утепления опилками

- Автор: alexandr-stepanenkoРаспечатать

Только теплый дом может быть уютным. Если об установке кондиционера в каркасном доме речь может не идти, то об утеплителе стен, потолка, пола позаботиться необходимо. Сегодня на рынке есть много разных материалов.

Сегодня на рынке есть много разных материалов.

В этой статье мы расскажем о различных способах применения в каркасном доме такого давно известного материала для теплоизоляции как опилки. Несмотря на ряд недостатков, опилки все еще пользуются заслуженной популярностью. Если учесть их особенности и тщательно соблюдать технологию применения, опилки сослужат долгую и верную службу в качестве утеплителя.

Опилки как утеплитель: за и против

Прежде всего рассмотрим, почему опилки используют для утепления деревянного дома.

Основные достоинства опилок – это низкая цена и отличные термоизоляционные свойства.Кроме того, это полностью натуральный материал, чего нельзя сказать о более современных теплоизоляторах. Это имеет значение для аллергиков и семей с детьми, а также для людей, старающихся свести к минимуму наличие в доме химических веществ.

Ведь любые современные материалы выделяют те вещества, которые содержат, и это может повлиять на здоровье жителей дома.

К недостаткам следует отнести легкое возгорание и то, что в необработанных опилках могут завестись грызуны. Эти моменты можно обойти с помощью обработки опилок антисептиками – раствором медного купороса или борной кислоты. Кроме того, для улучшения свойств, опилки смешивают с другими материалами (глиной, известью, цементом, гипсом). К минусам работы с опилками также можно отнести довольно трудоемкую технологию их применения.

Эти моменты можно обойти с помощью обработки опилок антисептиками – раствором медного купороса или борной кислоты. Кроме того, для улучшения свойств, опилки смешивают с другими материалами (глиной, известью, цементом, гипсом). К минусам работы с опилками также можно отнести довольно трудоемкую технологию их применения.

Выбираем опилки для утепления

Прежде чем говорить о технологии применения, рассмотрим качество исходного материала.

При покупке опилок для утепления дома рекомендуем учесть несколько особенностей. Первое, на что нужно обратить внимание, – это размер опилок. От этого напрямую зависят их свойства как утеплителя.

- для чернового слоя подойдут крупные опилки, так как они имеют больший объем и формируют воздушную прослойку;а вот тепло лучше удерживают мелкие опилки, хотя в практическом применении они не так удобны – пылят и забиваются во все щели;для смешивания с цементом или другими наполнителями лучше всего подойдут опилки среднего размера.

Второе свойство опилок, на которое нужно обратить внимание, – это их влажность. Важно, чтобы материал, который вы будете использовать для утепления дома, был сухим, так как влажные опилки будут гнить, а также привлекать жучков. В цеху по обработке свежеспиленной древесины опилки будут влажные, лучше предпочесть отходы цеха по обрезанию досок, так как перед этой работой древесину тщательно высушивают.

Важно, чтобы материал, который вы будете использовать для утепления дома, был сухим, так как влажные опилки будут гнить, а также привлекать жучков. В цеху по обработке свежеспиленной древесины опилки будут влажные, лучше предпочесть отходы цеха по обрезанию досок, так как перед этой работой древесину тщательно высушивают.

В случае, когда происхождение опилок неизвестно, можно проверить их на влажность самостоятельно:если при сжимании в кулак они рассыпаются и хрустят, то продукт сухой, а если собираются в комки, – влажный.

Влажные опилки можно и просушить, но для этого потребуется место и время. Можно разложить опилки на лето в сухом проветриваемом помещении (например, на чердаке), и периодически перемешивать их.

Технологии применения опилок для утепления

Утепление потолка опилками. Сухая технология

Можно применить для утепления потолка опилки без наполнителя. В этом случае нужно засыпать два слоя: первый – более крупную фракцию или стружку, второй – мелкую.

Первый слой нужен для того, чтобы в помещения не проникала пыль. Второй слой собственно обеспечит теплоизоляционные свойства. В целом толщина слоя должна составлять 20-30 см.

Последовательность укладки:

- Первый слой укладывается толщиной 10-15 см, трамбуется;То же самое нужно повторить для второго слоя;Для окончательного уплотнения рекомендуем немного смочить материал;Сверху на опилки нужно уложить слой золы, шлака из прогоревшего материала, либо засыпать песок или глину. Это также поможет сохранить тепло и убережет теплоизоляцию от мышей.

Утепление потолка опилками с цементом: технология 1

В деревянном доме через потолокуходит около 20% тепла, так что утепление его особенно важно. Заниматься этим лучше всего летом, чтобы к наступлению холодов раствор приобрел достаточную прочность.

Прежде чем приступать к утеплению потолка опилками, нужно провести специальную обработку деревянных конструкций. Сначала на них наносится антисептическое вещество, затем – составы, защищающие от огня и насекомых, далее – от влажности. После этого нужно заделать трещины: большие – монтажной пеной, малые – герметиками.

После этого нужно заделать трещины: большие – монтажной пеной, малые – герметиками.

Для приготовления смеси с цементом лучше взять опилки, выдержанные не менее года, чтобы они были достаточно сухими, а то цемент не схватится. Для такой смеси лучше всего подойдут опилки среднего размера, – для мелких потребуется больше цемента, и теплоизоляционные свойства раствора будут снижаться.

Для защиты от пожара в смесь добавляют известь, а от плесени обрабатывают антисептиком – борной кислотой или медным купоросом.

Чтобы рассчитать нужное для утепления потолка количество раствора, определим толщину слоя.

Для домов, в которых будут жить круглый год, слой утепления должен составлять 30 см, для сезонного проживания – 25 см. Цемент, опилки и известь смешивают в пропорции 10:1:1. Затем следует развести купорос или борную кислоту, и полить лейкой на смесь, тщательно размешивая.

На это уйдет 5-10 литров воды. Готовый раствор можно проверить, сжав его рукой. Если при этом раствор не выделяет влагу, а образовавшийся ком не разваливается, то можно приступать к укладке.

При утеплении потолка в деревянном доме в качестве подложки, которая не будет давать опилкам осыпаться, нужно использовать паропроницаемый материал. Это важно, так как к потолку все время поднимается теплый воздух, и если он будет задерживаться вверху, будет появляться конденсат. В результате в перекрытии могут появиться и размножиться бактерии. Подходящим материалом будет любой картон, главное – чтобы он был сухим.

Для укладки утеплителя по всей рабочей поверхности потолка нужно расстелить картон в несколько слоев, стыки заделать скобами, а по краю помещения обработать герметиком. Затем можно равномерно распределить приготовленную смесь, и хорошо утрамбовать.

Закончить укладку нужно стараться как можно быстрее, так как цемент начинает твердеть уже через полчаса, и трамбовка его после этого уже будет невозможна.

Готовый теплоизоляционный слой следует оставить на две недели, чтобы он набрал свои свойства. Правильно сделанный слой должен издавать хруст при ходьбе и не должен прогибаться.

Опилки с цементом для утепления потолка: технология 2

Для утепления потолкаможно использовать и влажные опилки. В этом случае технология будет отличаться. Опилки можно взять те, которые хранились год с небольшим превышением влажности, но сперва удостоверьтесь, что в них не развелись микроорганизмы.

Приготовление состава:

Не забывайте обработать опилки известью или купоросом перед замешиванием.

Соотношение ингредиентов:опилки – 20 частей, вода – 3 части, цемент – 2 части. Сначала рекомендуем смешать опилки и цемент, затем – добавлять жидкость небольшими частями.

На рабочую поверхность укладывается и закрепляется подложка или песок, затем небольшими порциями добавляйте и утрамбовывайте теплоизоляционную смесь слоем 5-10 см. После застывания смесь обретает достаточную прочность, так что по ней можно ходить, однако для сохранности слоя рекомендуем настелить поверх него пол из досок.

Утепление потолка опилками с глиной

Другой вариант смеси для утепления потолка деревянного дома – опилки с глиной. Пять ведер глины залить водой, оставить на некоторое время. Когда глина размокнет, нужно ее размешать, чтобы она стала однородной. Затем добавить полученную смесь к опилкам, доведя массу до средней густоты.

Пять ведер глины залить водой, оставить на некоторое время. Когда глина размокнет, нужно ее размешать, чтобы она стала однородной. Затем добавить полученную смесь к опилкам, доведя массу до средней густоты.

Для укладки смеси глины с опилками можно покрыть рабочую поверхность пергамином или пленкой, закрепить ее степлером.

Толщина слоя для помещений, которые используются летом, составит 5 см, для зимних – 10-12 см.Раствор нужно утрамбовать плоским предметом и оставить на два дня, чтобы он высох. Затем заполнить трещины, и оставить для просушки. Полностью смесь глины и опилок высохнет за 1-2 недели.

Теплоизоляция пола опилками

Утепление полаопилками – хорошая идея для деревянного дома, но непростая задача.

Необходимо учитывать, что, если созданный теплоизоляционный слой просядет, подсыпать дополнительный материал к нему будет сложно – потребуется вскрытие пола.Поэтому предпочтение рекомендуем отдать материалам, не дающим усадки в процессе эксплуатации.

Это значит, что опилки в чистом виде для утепления пола в доме не подойдут – нужно использовать смеси с наполнителями, которые в итоге будут иметь твердую консистенцию. В частности, в качестве добавки к опилкам можно использовать уже упоминавшийся цемент, либо гипс.

Также как и при теплоизоляции потолка, перед приготовлением смеси нужно защитить опилки от грызунов и воздействия бактерий. Для этого к опилкам добавляют сухую гашеную известь и медный купорос.

Приготовление раствора:

Компоненты можно смешать в следующих пропорциях:опилки – 85%, гипс или цемент – 5%, гашеная известь – 10%. Выбирая материал наполнителя, следует помнить о том, что гипс схватывается быстрее цемента, поэтому, если хотите, чтобы на укладку и трамбовку осталось больше времени, выбирайте цемент.

В этой методике опилки могут быть слегка влажными. Если они пересушены, можно добавить к ним воду или известковое молоко. Для удобства применения готовить раствор рекомендуем небольшими порциями.

Последовательность укладки материала для теплоизоляции пола такая же, как было описано при утеплении потолка. Если в помещении есть напольное покрытие, его нужно снять, обработать перекрытия антисептиком и защитой от влаги, затем разложить и закрепить пленку.

Далее можно замешивать, укладывать и утрамбовывать приготовленный раствор. На первом этаже его слой должен быть 10 см, а между этажами – 30 см. для просушки и окончательного затвердевания теплоизоляции потребуется от 2 недель до месяца.

Утепление стен опилками

Для того, чтобы утеплить стены домаопилками, нужно провести определенную подготовку. Во-первых, необходимо обеспечить пожаробезопасность.

Убедитесь, что все места вероятного возгорания (выключатели, розетки, дымовые трубы, разводки отопления) надежно защищены с помощью негорючего материала. Электропроводку следует заключить в металлические трубки с толщиной стенок более 3 мм.

Далее необходимо смонтировать каркас, на котором нужно будет разместить теплоизоляционный раствор. Для этого набиваем на стену деревянные рейки с обрешеткой.

Для этого набиваем на стену деревянные рейки с обрешеткой.

Для утепления стен можно взять довольно крупные сухие опилки, убедиться, что они свободны от плесени. Для раствора нужно 10 частей опилок, 1 часть гипса или цемента с известью, 5-10 л воды.Перемешать компоненты, контролируя, чтобы раствор не становился слишком сухим или влажным (раствор должен собираться в комок, но не распадаться). Во время замешивания нужно сбрызгивать раствор антисептиком из лейки (обычно для этого применяется борная кислота).

Готовым раствором заполняем подготовленный каркас до уровня обрешетки, по ходу работы тщательно утрамбовываем, во избежание дальнейшей усадки.

- Parket-sale.ru- Огромный ассортимент ламината, паркета, линолеума, ковролина и сопутствующих материалов!Akson.ru- это интернет-гипермаркет строительных и отделочных материалов!homex.ru- HomeX.ru предлагает большой выбор качественных отделочных, материалов, света и сантехники от лучших производителей с быстрой доставкой по Москве и России.

Источники:

- teplo.guru

- domsdelat.ru

для потолка, стен, пола, с известью, цементом, глиной, гипсом, прессованные, как сделать

Опилки как утеплитель представляют собой отходы после деревообработки в форме мельчайшей древесной пыли и стружки. Данный узнаваемый материал применяется как теплоизолятор уже долгие годы, потому что он способен долго держать тепло, выделяя древесные смолы, что делает материал идеальным наполнителем. Применение опилок, обеспечивающее утепление чердака, потолка, крыши, является идеальным, поскольку они могут очень долго служить, обеспечивая высокий уровень термоизоляции.

Данный узнаваемый материал применяется как теплоизолятор уже долгие годы, потому что он способен долго держать тепло, выделяя древесные смолы, что делает материал идеальным наполнителем. Применение опилок, обеспечивающее утепление чердака, потолка, крыши, является идеальным, поскольку они могут очень долго служить, обеспечивая высокий уровень термоизоляции.

Следует помнить о том, что опилки являются местом для обитания мышей либо иных вредителей.

В какой области применяют стружку

Малоэтажное строительство является основной областью применения стружки. Опилки как утеплитель всегда добавлялись в глину с целью сооружения из данного состава специальных перекрытий для сельских домов.

График теплопроводности опила.

Если брать за основу данную технологию утепления крыши опилками, то в наши дни индустрия производит уже современные строительные материалы. Они включают арболит, бетон с опилками, блоки древесные, которые обеспечивают надежный слой теплоизоляции.

В использовании опилок в процессе строительства имеют заинтересованность застройщики частных домов, которые производят утепление крыши, стен, потолка, пола, чердака опилками. Использовать опилки как утеплитель можно в разных направлениях благодаря их дешевизне. Кровля, межэтажное перекрытие, мансарда, потолок, пол и стеновые конструкции, чердак утепляются различными стройматериалами. Раствор цемента, стружки и гипса можно применять с целью утепления элементов постройки, чердака, что позволяет экономно расходовать средства.

Вернуться к оглавлению

Почему опилки подвергают обработке

Утепление полов опилками.

Чтобы обеспечить термоизоляцию, используют опилки, которые являются заранее приготовленными определенным способом. Если не проведена дезинфекция при обработке опилок, то данный материал приобретает два крупных недочета, становясь:

- Огнеопасным.

- Местом для обитания мышей либо иных вредителей.

Перед выполнением работ с опилками их следует смешать с составом извести, цемента или гипса, увлажняя специальным веществом, то есть антисептиком. Подготовленная смесь будет обладать пожаробезопасностью и обеспечивать защиту от вредителей. Если начать строительство каркасного дома и утепление чердака или крыши с использованием необработанных опилок, то это может иметь отрицательные последствия.

Подготовленная смесь будет обладать пожаробезопасностью и обеспечивать защиту от вредителей. Если начать строительство каркасного дома и утепление чердака или крыши с использованием необработанных опилок, то это может иметь отрицательные последствия.

Из-за необдуманного использования огня брусовый каркасный дом может сгореть. Поэтому перед строительством обязательно следует тщательно все взвесить. Опилки можно заменить и другими теплоизоляционными материалами, например, эковатой, которая тоже имеет свои недостатки. Любые недостатки нивелируются за счет грамотного внедрения используемого материала.

Вернуться к оглавлению

Применение опилок с целью утепления своими руками

Применение опила для утепления дома

Зачастую применять стружку можно с целью проведения теплоизоляции одноэтажных построек. Если планируется сбор теплоизолятора из опилок самостоятельно, то следует подготовить следующие виды материалов и инструментов:

- Цемент.

- Известь.

- Опилки.

- Лопату.

- Мешалку.

- Антисептик.

Термоизоляционный слой может иметь толщину, размер которой определяется двумя факторами:

- Условиями данной местности.

- Многофункциональным предназначением утепляемых помещений. Теплоизолятора шириной, равной 25 см, будет достаточно для установки перекрытий шириной до 15 см для стенок.

С этой целью на основной каркас монтируют специальную стойку, которая создает пространство с целью засыпки его опилками.

Схема утепления стены опилками.

Чтобы грамотно выполнить утепление с помощью опилок, необходимо знать следующие моменты:

- Обязательно учитывать наличие объектов, имеющих риск возгораемости, к которым относятся розетки, разводка, выключатели, изолируемые с помощью материала, неспособного воспламениться.

- Следует подключить электропроводку и трубу дымохода.

- Электрические провода обычно прячут в стальные трубы толщиной в 3 мм.

Чтобы цемент не мог впитывать излишнюю воду, необходимо, чтобы была предусмотрена изоляция. Следует учесть, что новые опилки содержат специальные вещества, которые препятствуют сцеплению цемента с водой. Консистенция раствора является некрепкой, поэтому предотвратить данную сложность можно путем смачивания опилок перед их применением.

Следует учесть, что новые опилки содержат специальные вещества, которые препятствуют сцеплению цемента с водой. Консистенция раствора является некрепкой, поэтому предотвратить данную сложность можно путем смачивания опилок перед их применением.

Вернуться к оглавлению

Как приготовить смесь на основе опилок для теплоизоляции строений

Чтобы создать теплоизолятор с использованием опилок и цемента, следует подготовить следующие материалы: на 10 ведер опилок берут по одному ведру цемента и извести. Все эти компоненты следует перемешать для идеальной пропитки опилок подготовленным составом, осуществляя утепление крыши или чердака. Затем следует развести антисептик в воде, влить данный состав в лейку, чтобы орошать смесь.

Проверку делают, взяв немного состава и сжав его в руке, если при этом вода не появляется, а рассыпания комка не происходит, то это значит, что раствор правильный. На следующем шаге делают засыпку состава с опилками и цементом с ее послойной трамбовкой. Полного созревания блоков следует ждать около двух недель как минимум.

Полного созревания блоков следует ждать около двух недель как минимум.

Обеспечивая утепление потолка, пола или стен с помощью состава со стружкой, все работы проводят в хорошо проветренном помещении. Через две недели те места, которые были засыпаны, необходимо осмотреть, что позволит выявить наличие пустот, возникающих при высыхании. При наличии пустот они заполняются составом со стружкой.

Вернуться к оглавлению

Как осуществить утепление чердака, крыши, пола, потолка и стен опилками

С использованием опилок изготавливают теплую штукатурку, которая будет служить теплоизолятором не только для внутренних отделочных работ, но и позволит осуществить утепление крыши или чердака. Раствор используют при создании плит, идеально утрамбованных и высушенных. Если стружку применять в чистом виде без различных примесей, то только для создания плит. В конце их необходимо тщательно утрамбовать и просушить.

В процессе строительства чистыми опилками не пользуются, поскольку этот материал является легко воспламеняющимся, он очень быстро сгорает.

Используя стружку, производят различные теплоизоляционные материалы, такие как окатыш, эковата, арболит. Ими можно производить качественное утепление чердака, мансарды и других помещений.

Подготовка опилок к использованию.

Утеплять пол с использованием эковаты можно специальным прибором для разового применения. Поэтому своими руками утеплять пол эковатой не рекомендуется, так как прибор является дорогостоящим. Решение данной задачи лучше доверить профессионалам, а если работать вручную, то можно потратить утеплителя на 40% больше.

Чтобы утеплять пол в той местности, где температура воздуха не падает ниже -20°С, можно будет воспользоваться слоем термоизоляции, ширина которого 15 см. При низких температурах любые 5°С мороза требуют добавить теплоизолятор слоем около 4 см.

Планируя утепление крыши опилками, можно создать блоки из стружки. Если добавлять в состав цемент и медный купорос для увлажнения опилок, то они заменят антисептик. Затем уже добавляют цемент в соотношении 1 к 10, что обеспечивает равномерность покрытия стружкой.

При наличии термоизоляции крыша и другие конструкции пропускают тепло, что составляет около 20%. Утепление потолка опилками следует осуществлять, выполнив основные шаги:

- Выложить на поверхность потолка пергамин.

- Обработать доски огнебиозащитным составом.

- Приготовить раствор цемента и воды (1 к 10), добавив 10 ведер с опилками и 1,5 ведра воды.

- Смесь следует засыпать слоем толщиной 2 см по всему перекрытию и утрамбовать.

Утепление потолка опилками лучше производить в летнее время, так как в этом случае все очень быстро высохнет. Смесь после высыхания не будет проминаться, а только будет хрустеть под ногами. Если использовать опилки как теплоизолятор для стен с перегородками, крыши, то в составе должна содержаться известь и сухие опилки, которые берутся в пропорциях 1 к 10.

плюсы и минусы материала © Геостарт

Рубрика: Утепление дома

Несмотря на то, что в последние годы в продаже появилось большое разнообразие современных утеплителей, экологически чистые отходы от деревообрабатывающей промышленности не потеряли своей актуальности в качестве термоизоляционных материалов. Речь идет, конечно же, прежде всего об опилках.

Речь идет, конечно же, прежде всего об опилках.

Особенно часто используют опилки в качестве утеплителя при постройке домов в регионах, богатых лесными просторами, так как здесь обычно располагается большое количество лесопильных предприятий. А это значит, что есть возможность приобрести материал по низкой цене, а порой – даже найти практически задаром.

Опилки в качестве утеплителя – «плюсы» и «минусы»Опилки и материалы, изготовленные на их основе, используются для утепления практически любых элементов дома — чердачных перекрытий, стен, полов, погребов и т.п. Кроме этого, из древесных отходов изготавливают блоки, которые широко применяются для возведения жилых и подсобных зданий.

Этот материал не теряет своей популярности, благодаря положительным характеристикам, к которым можно отнести следующее:

- Одним из самых важных достоинств можно смело назвать абсолютную экологическую чистоту опилок. Они не выделяют токсичных для здоровья человека веществ, поэтому их можно использовать в любом количестве.

- Важное преимущество — уже упомянутая доступная для всех низкая цена материала, а иногда и возможность достать их бесплатно.

- Опилки — прекрасный утеплитель для крыши, естественно, при правильном соблюдении технологии укладки. Если термоизоляционный слой будет соответствовать необходимой толщине, в соответствии с климатическими условиями региона, то подобное утепление ничуть не будет уступать по своей эффективности другим современным материалам.

| Материал | Удельный вес кг/м3 | Толщина засыпки в мм при средней зимней температуре воздуха на улице, оС | ||

|---|---|---|---|---|

| -15 | -20 | -25 | ||

| Опилки древесные | 250 | 50 | 50 | 60 |

| Стружка древесная | 300 | 60 | 70 | 80 |

- Опилки можно применять для утепления, как в обычном сыпучем состоянии, так и в других формах. Например, это могут быть плиты смеси с другими природными или искусственными материалами.

К недостаткам в использовании этого утеплителя в чистом виде можно отнести высокую горючесть. Однако, если использовать опилки в глиняных или цементных смесях, то их возгораемость значительно снижается.

Если рассуждать с тех позиций, что стропила, чердачные перекрытия и стены каркасных домов выполнены из древесины, предварительно обработанной антипиренами, то опилки прекрасно впишутся в этот комплекс постройки, при условии, что будут также подвергнуты специальной обработке. Кроме того, необходимо будет предусмотреть качественную изоляцию всех электрических кабелей, которые будут пересекать слой утеплителя или располагаться в его толще. Требует особого внимания и термоизоляция дымоходной трубы в местах прохождения через чердачное перекрытие или расположенной около стены.

Надо заметить, что опилки – отнюдь не единственный природный материал, который с давних пор используется для утепления жилья. И если посмотреть на таблицу, предложенную ниже, то они ничуть не проигрывают другим натуральным «термоизоляторам».

| Натуральный утеплительный материал | Масса материала кг/м3 | Коэффициент теплопроводности |

|---|---|---|

| Пакля | 180 | 0,037-0,041 |

| Вата | 80 | 0,036 |

| Войлоки разные | – | 0,031-0,050 |

| Костра разная | 150-350 | 0,04-0,065 |

| Мох | 135 | 0.04 |

| Торф-сфагнум | 150 | 0,05-0,07 |

| Хвоя | 430 | 0.08 |

| Нарезанная солома в набивке | 120 | 0.04 |

| Соломенные маты | – | 0,05-0,06 |

| Тонкая древесная стружка в набивке | 140-300 | 0,05-1,0 |

| Сухие листья | – | 0,05-0,06 |

| Древесные опилки | 190-250 | 0,05-0,08 |

Конечно, не все опилки одинаковы – многое зависит от породы и качества древесины, при переработке которой они получены.

Так, практически безоговорочным «лидером» в этом вопросе являются дубовые опилки. Они менее гигроскопичны, чем опилки, полученные от деревьев других пород. Даже если влага попадет на них, она не принесет им особого вреда, так как дуб имеет в своем составе природные антисептические вещества. Поэтому они не подвержены появлению гнили и не разбухают при попадании на них воды.

Однако, дубовые опилки слишком распространенным материалом не назовешь. Ничего страшного – хорошо подойдут в качестве утеплителя и отходы от хвойных пород: ели, лиственницы или сосны. Хвойная древесина в избытке имеет в своем составе эфирные масла, стойко противостоящие появлению грибка или гнили, то есть самой природой в материал заложены противогрибковые и антисептические качества.

Подготовка опилокОпилки, в чистом, не подготовленном виде нельзя считать полностью пригодными для изготовления блоков или для засыпки в качестве утеплителя. После окончательного просыхания они становятся весьма пожароопасным материалом. Кроме того, их могут облюбовать для устройства гнезд различные насекомые или грызуны.

Кроме того, их могут облюбовать для устройства гнезд различные насекомые или грызуны.

Поэтому, с чистым материалом необходимо предварительно поработать:

В первую очередь опилки обрабатываются специальными составами, имеющими свойства антисептика и антипирена.

Сначала опилки перемешивают с антисептиком глубокого проникновения, а после просыхания — с антипиреном. Все процессы можно проводит на застеленной пленкой проветриваемой площадке под крышей, например, под навесом.

- После обработки антипиреном, опилки перемешиваются с гашеной известью, которая не позволит поселиться в утеплителе грызунам и насекомым.

Известь добавляется в опилки в пропорциях 1:5, то есть одна часть извести на пять частей опилок. Измерение можно проводить мешками – например, высыпается пять мешков опилок и один мешок сухой извести, а затем тщательно перемешивается. Если работа будет проводиться вручную, то перемешивание можно проводить, используя обычную мотыгу и совковую лопату.

- Кроме этого, нужно учесть, что опилки, использованные для утепления в сыпучем виде, со временем имеют свойство проседать, уменьшая образованную воздушную прослойку и, естественно, теряя свои утепляющие качества. Поэтому по прошествии определенного периода придется делать их досыпку или укладывать поверх них другой утеплитель.

Учитывая такой негативный фактор проседания, чтобы не допустить необходимости периодического обновления или усиления термоизоляционной прослойки, делается смесь, состоящая из опилок, извести и гипса, в пропорциях 9: 1: 5. Затем смесь смачивают водой, перемешивают, и сразу же укладывают на подготовленную основу.

Так как гипс затвердевает очень быстро, состав нужно готовить небольшими порциями, чтобы успеть выложить их до застывания в предназначенном для них месте, иначе материал будет испорчен.

Если нет желания торопиться, подстраиваясь под время застывания гипса, его можно заменить цементным раствором.

При использовании такого метода утепления, предварительная просушка опилок не потребуется. Их можно будет применять сразу после доставки с лесопилки.

Их можно будет применять сразу после доставки с лесопилки.

Цены на различные виды антисептиков

Антисептики

Как говорилось выше, для утепления с применением опилок используются несколько вариантов различных смесей с добавлением гипса и цемента, но самым популярным все-таки остается старый народный способ — состав с глиной.

Опилки с глинойГлина и опилки — это два натуральных материала, которые абсолютно безопасны для здоровья жильцов дома. В смеси они образуют материал, обладающий отличными теплоизолирующими и гидроизолирующими качествами, поэтому хорошо подойдут для утепления стен и перекрытия бани. После застывания глина не подвержена влиянию горячего пара, что нельзя сказать о большинстве других современных утеплителей или гидроизоляционных материалов. Ну а опилки, находящиеся в смеси, создадут хороший теплоизоляционный эффект.

Кроме этого, глиняно-опилочная смесь достаточно стойко переносит высокие температуры и пожаробезопасна.

К преимуществам этого состава можно отнести и то, что подобный утеплитель прекрасно подойдет для дома, выстроенного в любом регионе – и там, где летняя жара достигает критических отметок термометра, и там, где зимой стоят трескучие морозы.

Смесь из глины и опилок не только сохраняет тепло в холодный период, но и не дает нагреваться помещениям в самую сильную жару, поэтому в доме, термоизолированном этой смесью, тепло зимой и прохладно летом.

В отличие от современных утеплителей, глиняно-опилочный материал может прослужить века, не разлагаясь и не теряя своих первоначальных качеств.

Утеплить строение с помощью древесных отходов и глины — не так уж и просто. Чтобы была достичь нужного эффекта термоизоляции, необходимо проводить работы в соответствии с определенными требованиями:

- Смесь должна быть приготовлена с соблюдением определенных пропорций, иначе у состава будет низкая адгезия, и если стены будут им обмазываться, то после высыхания не исключено осыпание.

- Чтобы достичь максимального эффекта от утепления, смесь на стены должна быть нанесена правильно и иметь определенную толщину.

В современных условиях этот состав редко используют для нанесения на стены — чаще всего опилки с глиной применяют для создания утеплительного слоя в чердачном перекрытии, где материал не будет подвергаться серьезной нагрузке.

Если есть желание произвести утепление стен, то лучше всего изготовить утепляющие плиты из глины и мелких опилок или из рубленого камыша или соломы.

Опытные строители, работающие с таким материалом, рекомендуют использовать камыш, так как его по каким-то причинам абсолютно не переносят грызуны.

Растительные волокна в смеси с глиной станут для раствора своеобразной «арматурой», которая повысит несущую способность утеплительного слоя на стенах.

Приготовление смесиСуществует несколько способов изготовления глиняно-опилочной смеси для утепления дома. Также есть и несколько методик ее укладывания. Так, из готовой смеси могут быть изготовлены маты, которые закрепляются на стенах и укладываются на чердачное перекрытие.

Так, из готовой смеси могут быть изготовлены маты, которые закрепляются на стенах и укладываются на чердачное перекрытие.

Другим вариантом является выкладывание замешанной влажной массы между балок перекрытия или же нанесение ее на стену, на заранее закрепленную обрешетку.

Для изготовления утеплительной смеси и ее дальнейшего использования необходимо подготовить определенные материалы и инструменты. Потребуются:

- Опилки, глина и вода.

- Пергамин и водостойкий скотч для скрепления.

- Металлический короб с низкими бортиками (или корыто) для замешивания массы.

- Большая емкость для замачивания глины.

- Ведро.

- Совковая лопата и мотыга.

- Ровные доски, из которых будут собираться формы для изготовления блоков-панелей.

Чтобы смесь получилась пластичной и по высыханию не растрескивалась, необходимособлюдать правильные пропорции исходных материалов.

А. В том случае, если масса в сыром виде будет укладываться на перекрытие или на поверхность стен, берется ⅔ ведра опилок на ведро глины, разведенной до сметанообразного состояния.

Чтобы получить такую консистенцию глины, ее выкладывают в большую емкость, например, в старую ванну или корыто, и заливается водой, в пропорциях 1:1. Глина оставляется набухать на сутки или более — в зависимости от исходной сухости материала.

Затем масса хорошо перемешивается до однородного состояния. Если смесь получилась очень густая, в нее можно добавить небольшое количество воды, снова хорошенько перемешать и оставить еще на 5 ÷ 6 часов. Чтобы процесс прошел быстрее, массу периодически нужно помешивать.

Если есть возможность, то лучше всего замочить всю необходимую для работы глину разом – она от этого никак не испортится, сколько бы ни находилась в воде. А смешивание раствора можно будет проводить по мере расходования ранее приготовленной порции.

Если в хозяйстве есть бетономешалка, то работа пойдет значительно быстрее. Но а вручную удобнее всего перемешивание проводить с помощью мотыги и лопаты.

Для смешивания глиняно-опилочного раствора будет необходима еще одна большая, но неглубокая емкость из тонкого металла, с бортиками высотой в 150 ÷ 200 мм. Туда высыпается необходимое количество опилок для одной порции замеса, и, согласно пропорциям, выкладывается глиняная смесь. Затем состав хорошо перемешивается и выкладывается на подготовленное чердачное перекрытие или наносится на стены.

Туда высыпается необходимое количество опилок для одной порции замеса, и, согласно пропорциям, выкладывается глиняная смесь. Затем состав хорошо перемешивается и выкладывается на подготовленное чердачное перекрытие или наносится на стены.

Б.Если решено утеплить дом матами из глиняно-опилочной смеси, то материалы берутся в пропорциях 1:1. Пока будет набухать глина, за этот период нужно изготовить формы нужного размера, в которые будет укладываться готовая смесь.

Если маты будут укладываться на чердачное перекрытие, то стоит определить расстояние между балками и их высоту — по этим параметрам и изготавливаются формы. Они, по сути, представляют собой ящик без дна.

Лучше всего изготовить несколько форм, для изготовления сразу несколько матов. Чтобы блоки получились ровными со всех сторон, рекомендовано поступить следующим образом:

- На ровную поверхность укладывается один или несколько фанерных листов, которые накрываются плотной полиэтиленовой пленкой.

- Сверху устанавливаются формы.

- В них выкладывается приготовленная глиняно-опилочная смесь и, насколько это возможно, утрамбовывается.

- Сверху состав выравнивается с помощью правила — маячками в этом случае будут служить бортики формы.

- После схватывания и небольшого усыхания смеси, маты можно извлечь, и дальнейшее высыхание будет проходить без формы, в хорошо проветриваемом месте под крышей. На солнце их выносить нельзя, так как при окончательном просыхании может произойти растрескивание получившихся блоков.

- Освободившиеся формы снова заполняются смесью — и так продолжается до тех пор, пока не будет изготовлено необходимое количество матов.

Технология утепления глиняно-опилочной смесью достаточно проста, как с помощью матов, так и с путем выкладывания смеси во влажном состоянии.

Утепление глиняно-опилочной сырой массой1. При утеплении чердачного перекрытия с помощью глиняно-опилочной массы, необходимо вначале подготовить поверхность, на которую она будет выкладываться.

- Доски и балки перекрытия обрабатываются антисептическими составами. Если между досок имеются широкие зазоры, то между балок перекрытия может быть настелен пергамин. В том случае, когда настилаются несколько листов пергамина, их необходимо уложить внахлест и желательно скрепить водостойким скотчем.

- Далее, на настил выкладывается глиняно-опилочная смесь и разравнивается с помощью правила.

- Затем выровненную поверхность можно смочить водой и выровнять дополнительно с помощью шпателя.

- После полного застывания глины, она станет плотной, и по ней спокойно можно будет ходить.

2. Утепление стен может проводиться двумя способами — это набрасывание влажной смеси на стены или же заливка ее в опалубку, пристроенную к готовой капитальной или каркасной стене.

- На капитальную стену глиняный раствор наносится между установленных маячков с помощью мастерка или набрасывается рукой и выравнивается правилом.

- Другим вариантом является наброска смеси на стену, на которой закреплена дранка.

Но в этом случае толстого слоя уложить не получится. На дранке сможет удержаться наброс из глины не более 30 мм.

Но в этом случае толстого слоя уложить не получится. На дранке сможет удержаться наброс из глины не более 30 мм.

- После просыхания глиняно-опилочного слоя, его выравнивают песочно-цементным раствором, а затем — штукатуркой.

3. Третьим вариантом утепления стен влажной массой является закладывание ее в опалубку, установленную вдоль капитальных стен, или же закрепленную с двух сторон на стойки каркаса.

- Щиты для опалубки изготавливаются высотой в 1000 мм из досок. Они закрепляются с двух сторон стоек каркаса или параллельно капитальной стене, на расстоянии от нее в 200÷250 мм.

- В опалубку производится закладка опилочно-глиняной смеси с тщательной трамбовкой. После этого составу дают время на просыхание.

- После высыхания смеси опалубка снимается и поднимается выше, где снова закрепляется таким же образом.

- Процесс заполнения повторяется в таком же порядке, пока не будет достигнут верх стены.

- Так как сверху между каркасным брусом или стеной и потолком останутся проемы, которые невозможно заполнить по данной технологии, придется сделать маты нужного размера, установить и закрепить их на глиняный раствор поверх готовых нижних участков стен.

Опилочно-глиняные маты укладываются таким же образом, как и маты их других утеплительных материалов.

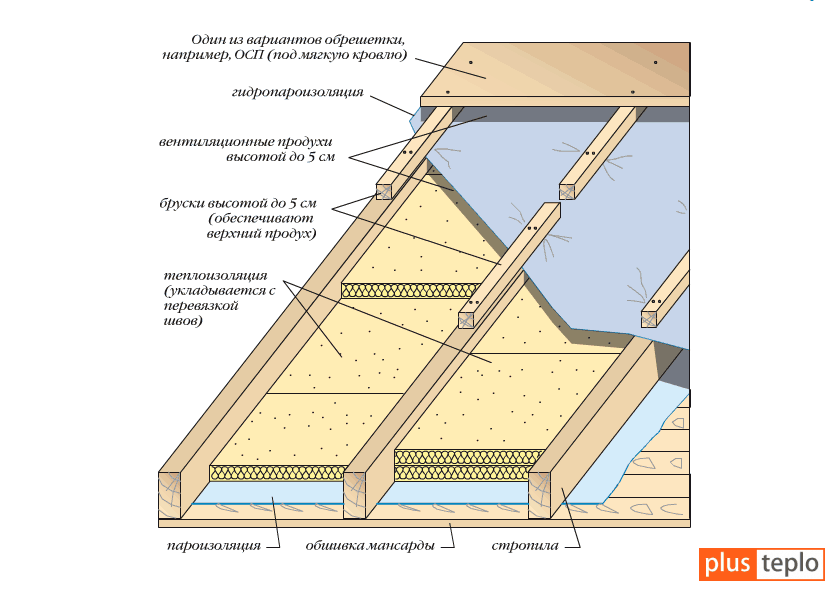

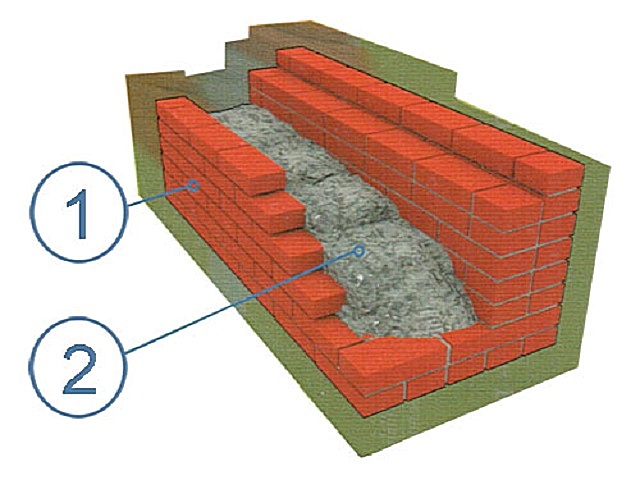

- Схема утепления потолка выглядит следующим образом:

1 – Балки чердачного перекрытия.

2 – Потолок.

3 – Черновой пол чердачного перекрытия.

4 – Снизу и сверху утеплителя укладывается пергамин.

5 – Опилочно-глиняная плита.

6 – Доски чердачного чистового пола.

- Подготовка досок перекрытия проводится таким же образом, как и при заливке глиняной массы.

- Далее, на застеленную поверхность укладываются готовые плиты. Если между балками перекрытия и матами останутся большие зазоры, то их придется заполнить влажной массой из глины и опилок.

- Для утепления капитальных стен, на них закрепляется обрешетка из бруска, имеющего размер толщины мата (если она не больше 100 мм). Расстояние между брусками обрешетки должна быть равно ширине мата.

Установленные плиты удобнее всего будет зафиксировать рейками, прибив их на бруски обрешетки.

Установленные плиты удобнее всего будет зафиксировать рейками, прибив их на бруски обрешетки. - В том случае, если утепление проводится в холодном регионе, где средние зимние температуры достигают минус 25 ÷ 30 градусов, утеплительные плиты должны быть толщиной не менее 300 ÷ 400 мм. Такие плиты, а вернее сказать – блоки монтируются на глиняно-песчаный раствор, по принципу кирпичной кладки.

- Если проводится утепление каркасных стен, то нужно предусмотреть установку двух рядов брусков или досок толщиной не менее 70 ÷ 80 мм. Если устанавливаются два бруска, определяющие толщину стены дома, то опилочно-глиняные блоки будут укладываться между ними. Чтобы блоки плотно стыковались друг с другом в местах установки каркасных брусков, в них по углам делают квадратные вырезы, повторяющие формы и размеры бруска.

- Когда утепляются капитальные стены, рекомендовано делать кладку из блоков на расстоянии от стены в 70 ÷ 100 мм.

- После того как утеплительный слой поднят на 800 ÷ 1000 мм, между ним и стеной рекомендовано сделать засыпку из керамзита.

- Затем утепляющая стена поднимается еще на 700 ÷ 1000 мм, снова делается засыпка — и так до самого верха стены.

- По завершении утепления стены должны быть обязательно заштукатурены цементным или глиняным раствором.

Если вместо глины в «напарники» к опилкам выбран цемент, то процесс изготовления, нанесения или укладки смеси мало чем отличается от работы с опилочно-глиняным раствором, но составляющие и пропорции несколько изменены.

Так, в этом случае кроме цемента и опилок потребуется известь. Составляющие берутся в пропорции 1:10:1. Дополнительно в смесь можно добавить в качестве антисептика медный купорос или борную кислоту. Этих компонентов потребуется примерно 50 г на 50 кг смеси. На каждую порцию массы потребуется от 5 до 10 литров воды в зависимости от способа утепления.

Если все ингредиенты в наличии, замешивается смесь:

- В подготовленную для смешивания емкость высыпаются все составляющие, перемешиваются с помощью мотыги в сухом виде до однородного состояния.

- Антисептики добавляются в последнюю очередь, а после этого смесь сразу заливается водой и перемешивается. Лучше будет, если антисептические составляющие будут разведены в заливаемой в смесь воде — тогда они быстрее впитаются в опилки.

- Перемешанную смесь нужно проверить на готовность. Это делается так — смесь набирается в ладонь и сжимается. Если из комка не сочится вода, и он не рассыпается, значит, состав готов для изготовления плит, для закладки в опалубку или для распределения по поверхности чердачного перекрытия.

На чердачном перекрытии, так же, как и в случае с глиной, под выкладываемую смесь укладывается пергамин, но в данном случаем он может быть заменен полиэтиленовой пленкой.

После того как укладка влажного утеплителя будет завершена, его оставляют для застывания.

Утепление сыпучим материаломУтепление сухими опилками проводить совсем просто. Обработанные и просушенные опилки просто засыпаются на чердачное перекрытие. Толщина их слоя варьируется в зависимости от зимних и летних температур региона. Точнее этот параметр можно узнать таблицы, размещенной в начале статьи.

Толщина их слоя варьируется в зависимости от зимних и летних температур региона. Точнее этот параметр можно узнать таблицы, размещенной в начале статьи.

Опилки для утепления применяются сухими или в виде опилочных гранул — окатышей.

Их изготавливают из мелких опилок с добавлением антисептика, антипирена и клея из карбоксиметилцеллюлозы. Готовые гранулы практически не горючи, и в них не заводятся грызуны. Нужно отметить, что они более удобны и практичны для утепления перекрытий, чем просто опилки, так как не дают усадки и отлично сохраняют тепло.

- Засыпку гранул производят на подготовленную поверхность — щели досок промазывают глиняно-известковым составом, или же застилают черновой пол перекрытия пергамином.

- Гранулы распределяют ровным слоем между балок перекрытия. Если же требуется слой большей толщины, то по периметру чердака устанавливают бортики, высотой равной нужной толщине засыпного слоя — тогда гранулы укладываются до их верха.

- Если планируется на чердаке сделать пол из дощатого покрытия, уложенного сверху утеплителя, то дополнительную обрешетку закрепляют на балки перекрытия, то есть поднимают их в высоту.

Сухими опилками или гранулами утепляют и стены, засыпая их вовнутрь. Если используются обычные опилки, то они должны быть хорошо обработаны антисептиками. Кроме этого, чтобы утяжелить их, но сохранить их низкую теплопроводность, опилки иногда смешивают со шлаком. Стены, выстроенные и утепленные таким образом, надежно защищают дом от проникновения холода и летней жары.

- Засыпка утеплителя производится по мере поднятия капитальных стен на 700 ÷ 1000 мм, с обязательной, но не чрезмерно сильной трамбовкой для уплотнения.

- После засыпки и трамбовки стены снова поднимаются на определенную высоту, и так процесс продолжается до тех пор, пока не будет выведена вся нужная высота.

⃰ ⃰ ⃰ ⃰ ⃰

Вывод:

При должной предварительной обработке и сами опилки, и составы, изготовленные с их применением, являются отличным термоизолятором, который вполне способен заменить любой из современных материалов. Используя их, можно быть уверенным на все 100%, что ни у кого из домочадцев не появится аллергии или других заболеваний, связанных с выделением токсичных веществ, чем иногда «грешат» некоторые синтетические утеплители.

Используя их, можно быть уверенным на все 100%, что ни у кого из домочадцев не появится аллергии или других заболеваний, связанных с выделением токсичных веществ, чем иногда «грешат» некоторые синтетические утеплители.

автор Трифонова Елизавета |

Строительство дома из опилок – Новости Матери-Земли

Статья о строительстве дома из опилок и о том, как этот дом выдержал тридцать лет спустя.

Строительство дома из опилок из бетона

Тридцать лет назад — сразу после Второй мировой войны, когда в самых разных областях еще делалось так много захватывающих вещей человеческого масштаба — парень в Айдахо построил дом из опилок и бетона. А «Популярная механика » в числе прочих публикаций сообщала о строительстве того дома. Хорошо для Популярная механика .

Единственная проблема . . . с тех пор мы ждали последующего отчета, который рассказал бы нам, насколько хорошо это необычное здание выдержало испытание временем. И — поскольку не похоже, что кто-то еще заинтересован в продолжении — MOTHER взялась за проект.

И — поскольку не похоже, что кто-то еще заинтересован в продолжении — MOTHER взялась за проект.

Итак, вот оригинальная история Popular Mechanics 30-летней давности. . . и обновленная информация МАТЕРИ о доме Уайта Фриберга из опилок/бетона, как он выглядит и функционирует сегодня.

Перепечатано с разрешения Popular Mechanics , авторское право © 1948 HH Windsor.

Любой, кто испытывает возрождение старого желания использовать опилки и стружку вместо песка и гравия для получения более легкого и дешевого бетона, должен познакомиться с крошечной диатомовой водорослью — чудо-растением природы — и с тем, как Уолт Фриберг использовал его для сокращения расходов в своем новый дом в Москве, штат Айдахо.

Стены, полы и крыша дома сделаны из этого опилко-стружечного бетона. Объединив древесные отходы и диатомит, каждый кубический дюйм которого содержит миллионы микроскопических чудо-растений природы, Фриберг вдвое сократил стоимость этих частей своего дома и получил превосходную изоляцию.

Вернувшись на факультет сельскохозяйственной инженерии Университета Айдахо, Фриберг, ветеран армейских инженеров, оказался в поисках дома.