Минеральные отходы, утилизация отходов минерального происхождения в Тюмени

Отходы минерального происхождения – это отходы, образовавшиеся в результате производства, сырьем для которого служат минеральные вещества, а также изделия, имеющие в своем составе минералы, отслужившие свой срок. Примером первой группы могут послужить отходы производства минеральных удобрений или отходы производства минеральных масел, а примером второй – собственно отходы минеральных удобрений, отходы минеральной ваты, отходы минеральных масел и т.д. – то есть продукты, вышедшие из употребления или непригодные для него ввиду брака.

Например, в состав минеральной ваты могут входить фрагменты горных пород или стекло или шлаки. Если требуется утилизировать отходы минеральной ваты, то эти составляющие являются видообразующими и накладывают определенные правила на процесс утилизации.

Отходы минеральных удобрений или их производства могут содержать минералы, из которых отделяют необходимый для роста растений фосфор.

Если вы занимаетесь производством минеральных удобрений или минеральной ваты, на вашем предприятии неминуемо остаются отходы. Несмотря на органическое происхождение, твердые минеральные отходы требуют утилизации в соответствии с действующими регламентами. Опасность представляют входящие в их состав химические добавки, способные отравлять окружающую среду.

Для того, чтобы правильно и безопасно для природы провести утилизацию отходов производства минеральных удобрений или отходы минеральной ваты, следует обратиться в лицензированную утилизирующую компанию. Например, в Тюмени с этой задачей вы можете обратиться в компанию «Омега». Наши специалисты организуют:

- Вывоз твердых минеральных отходов с предприятия.

- Хранение отходов минеральных удобрений в специальной упаковке.

- Утилизацию согласно действующему законодательству в сфере экологии.

- Оформление отчетных документов.

Физико-механические свойства цементов, модифицированных отходами производства минеральной ваты

Please use this identifier to cite or link to this item: http://dspace.bstu.ru/jspui/handle/123456789/2233

| Title: | Физико-механические свойства цементов, модифицированных отходами производства минеральной ваты |

| Authors: | Ерофеев, В. Т. Родин, А. И. Бочкин, В. С. Якунин, В. В. Чегодайкин, А.М. Казначеев, С. В. |

| Keywords: | портландцемент физико-механические свойства отходы производства минеральной ваты цементные композиты активная минеральная добавка |

| Issue Date: | 2018 |

| Publisher: | Издательство БГТУ им. В. Г. Шухова |

| Abstract: | Аннотация. Приоритетными направлениями государственной политики в области обращения с

отходами являются: максимальное использование исходного сырья и материалов, предотвращение

образования отходов и др. В техногенных отходах сосредоточено огромное количество сырьевых материалов. Одним из видов твердых промышленных отходов являются отходы производства минеральной ваты, так называемые «корольки», которые составляют от 15 до 30 % от готовой продукции. Химический и фазовый состав данного вида отхода делает возможным использовать его в качестве активной минеральной добавки при производстве портландцемента. Данная статья посвящена изучению особенностей влияния отходов производства минеральной ваты на процессы гидратационного твердения цементного камня и технологические свойства цементных паст и затвердевших композитов. С позиции обеспечения получения материалов с нормативными и улучшенными свойствами в результате проведенных исследований подтверждена возможность использования отходов производства минеральной ваты в качестве активной минеральной добавки для цемента. Приоритетными направлениями государственной политики в области обращения с

отходами являются: максимальное использование исходного сырья и материалов, предотвращение

образования отходов и др. В техногенных отходах сосредоточено огромное количество сырьевых материалов. Одним из видов твердых промышленных отходов являются отходы производства минеральной ваты, так называемые «корольки», которые составляют от 15 до 30 % от готовой продукции. Химический и фазовый состав данного вида отхода делает возможным использовать его в качестве активной минеральной добавки при производстве портландцемента. Данная статья посвящена изучению особенностей влияния отходов производства минеральной ваты на процессы гидратационного твердения цементного камня и технологические свойства цементных паст и затвердевших композитов. С позиции обеспечения получения материалов с нормативными и улучшенными свойствами в результате проведенных исследований подтверждена возможность использования отходов производства минеральной ваты в качестве активной минеральной добавки для цемента. |

| Description: | Физико-механические свойства цементов, модифицированных отходами производства минеральной ваты / В. Т. Ерофеев [и др.] // Вестник БГТУ им. В. Г. Шухова. – 2018. – № 10. – С. 10-15. |

| URI: | http://dspace.bstu.ru/jspui/handle/123456789/2233 |

| Appears in Collections: | 2018 год |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Дробилки минплиты и пенопласта

Дробилки отходов минваты и пенопласта

Дробилка ДМР-15 (ДПР-15) роторная для дробления отходов минплиты или пенопласта (со сменным ситом).

Дробилка позволяет быстро и эффективно перерабатывать отходы разных размеров от производства пенопласта, минераловатных цилиндров, минераловатных плит для дальнейшего их полезного использования. Имеет высокую производительность.

Технические характеристики:

1. Напряжение питания, В ——————— 380

Напряжение питания, В ——————— 380

2. Мощность привода, кВт ——————– 5,5

3. Производительность станка, м3/час—- 10-15

(в зависимости от плотности)

4. Размер фракции на выходе, мм——— 10 или 25

(зависит от калибрующей сетки)

5. Размер загрузочного окна, мм ———– 400х150

6. Габаритные размеры дробилки, мм (ДхШхВ)—-850х950х1200

(без вентилятора)

7. Вес, кг ———————————————- 240кг

Дробилка ДМР-30 (ДПР-30) роторная для дробления отходов минплиты или пенопласта (с двумя сменными ситами).

Технические характеристики:

1. Напряжение питания, В ——————————- 380

2. Диаметр ротора дробилки, мм ———————– 480

3. Мощность двигателя, кВт ——————————18

4. Производительность станка, м3/час————– 20-30

(в зависимости от плотности)

5. Максимальные размеры перерабатываемых отходов минплиты (ДхШхВ), мм ——————————-2400 х 1000 х 250

Максимальные размеры перерабатываемых отходов минплиты (ДхШхВ), мм ——————————-2400 х 1000 х 250

6. Размер фракции на выходе, мм ————– 10 или 25

(зависит от сита)

7. Размер загрузочного окна, мм —————– 1100 х 400

8. Габаритные размеры (ДхШхВ), мм – 1350 х 1200 х 1200

9. Вес с двумя вентиляторами, кг ———————– 680

Дополнительные узлы и запчасти:

– Вентиляторы пневмотранспорта. На данный тип дробилок устанавливаются одновременно два вентилятора.

– Сменные сита двух типов – для пенопласта и минваты (имеют различные размеры калибрующих отверстий). На данный тип дробилок ставятся одновременно два съёмных сита.

– Запасные ударные пластины (комплект 120 шт.)

– Рабочее колесо вентилятора

Дробилка ДМР-5 (ДПР-5) роторная для дробления отходов минплиты или пенопласта (со сменным ситом).

Технические характеристики:

1. Напряжение питания, В ——————————————————- 380(220)

Напряжение питания, В ——————————————————- 380(220)

2. Диаметр ротора дробилки, мм ———————————————- 300

3. Мощность двигателя, кВт —————————————————– 4

4. Производительность, м3/час——– около 5 (в зависимости от плотности)

6. Размер фракции на выходе, мм— 10-40 (зависит от калибрующей сетки)

7. Размер загрузочного окна, мм —————————————-290х290 (110)

8. Габаритные размеры (ДхШхВ), мм ———————————1100х500х950

9. Вес дробилки, кг ———————————————————— около 180

Гарантийные обязательства:

Срок гарантийного обслуживания – 12 месяцев со дня отгрузки.

Гарантия на рабочее колесо вентилятора – 4 месяца со дня отгрузки.

Ударные пластины являются расходным материалом и гарантийному ремонту не подлежат.

Брикет, используемый для производства минеральной ваты, и способ его изготовления

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к брикетам или твердотельным блокам, используемым для утилизации материалов из отходов производства минеральной ваты и их возможному смешиванию с мелочью из остаточных материалов от других отраслей промышленности или нет, и/или альтернативных топлив остаточного происхождения, которые дают тепло в печах, бойлерах или подобном, предлагая брикеты, которые используются в отрасли изготовления минерального волокна, точнее, для отрасли изготовления минеральной ваты.

УРОВЕНЬ ТЕХНИКИ

Минеральная вата является минеральным волокном, используемым, главным образом, в строительном секторе в качестве теплоизоляции или в качестве огнезащитного элемента. Минеральную вату получают путем плавления базальтового сырьевого материала при более чем 1600°C в плавильной печи обычно в вагранке; расплавленный материал подвергается воздействию влияния центробежной силы для получения волокон, которые будут формировать конечный продукт минеральной ваты.

Современные отходы производства минеральной ваты, остатки и отходы, а также другие остаточные материалы из других отраслей промышленности, компактируют для формирования повторно используемых брикетов, которые вводят в вагранку, чтобы превратить обратно в минеральную вату.

Связывающие вещества, как известно, надо использовать, чтобы изготовить брикеты с механической прочностью, пригодной для промышленной обработки. Цемент с низким содержанием серы используют в настоящее время в качестве связывающего вещества (связующего) для производства брикетов. Тем не менее, интенсивность выделения серы с использованием этих брикетов, которые брикетированы с помощью цемента, продолжает быть высокой, потому что минеральная вата имеет органические соединения, которые взаимодействуют неблагоприятно с цементом, так что необходимо повышать процентное содержание цемента, чтобы изготовить брикеты с пригодной механической прочностью. С другой стороны, вдобавок к проблеме состояния окружающей среды, возникающей с выбросами диоксида серы во время сжигания брикетов, также возникает экономическая проблема, поскольку требуется более высокое процентное содержание цемента для получения желательной механической прочности.

Патентный документ WO 97/25286 раскрывает способ изготовления брикетов, которые используют в производстве минеральной ваты. В изготовлении минеральной ваты, когда расплавленный материал вводят в вагранку и подвергают действию центробежной силы, получаются волокна минеральной ваты, 70% которых имеют волокнистый вид, а 30% имеют вид сферических гранул, которые не являются годными для промышленного применения. Патентный документ WO 97/25286 предлагает повторное использование этих сферических гранул минеральной ваты для формирования брикетов, которые опять используют в производстве новой минеральной ваты.

Сферические гранулы минеральной ваты измельчают в конусной дробилке до получения мелкодисперсного материала с одинаковым размером частиц менее чем 30 мм. Для получения брикета с пригодной механической консистенцией патентный документ WO 97/25286 предлагает связывание мелкодисперсных гранул, используя волокнистое связующее, в частности целлюлозное волокно (вторичную бумагу), которую подобно сферическим гранулам измельчают для получения частиц, имеющих приблизительный размер 2 мм. К тому же, чтобы сделать брикет более крепким, так чтобы его можно было правильно обрабатывать на промышленном оборудовании, патентный документ WO 97/25286 требует добавлять упрочняющий продукт к смеси сферических гранул минеральной ваты и целлюлозного волокна, такой как силикат натрия, силикат кальция или силикат алюминия.

К тому же, чтобы сделать брикет более крепким, так чтобы его можно было правильно обрабатывать на промышленном оборудовании, патентный документ WO 97/25286 требует добавлять упрочняющий продукт к смеси сферических гранул минеральной ваты и целлюлозного волокна, такой как силикат натрия, силикат кальция или силикат алюминия.

Это решение позволяет получать брикет, который уменьшает выбросы диоксида серы во время сжигания брикетов, однако оно требует использования волокнистого связующего, которое способно давать брикет с пригодной механической стойкостью, в дополнение к требованию использования специального механизма для дробления и измельчения гранул минеральной ваты и целлюлозного волокна, и способного давать частицы, имеющие одинаковый размер.

Поэтому является необходимым альтернативное решение, которое позволяет изготовление брикетов с низким выделением диоксида серы и которое предотвращает необходимость использования волокнистого связующего для обеспечения брикета с пригодной механической прочностью для промышленной обработки.

Настоящее изобретение предлагает альтернативный способ используемому способу в настоящее время отраслью, производящей минеральное волокно, и конкретней, отраслью, производящей минеральную вату, который обеспечивает значительные улучшения на уровне, относящемся к окружающей среде, и большую утилизацию энергетических ресурсов, давая в результате брикеты с менее глобальным влиянием в течение всего срока их службы.

Изобретение предлагает брикет, который используют для производства минеральной ваты, при этом брикет состоит из сырьевого материала, его связующего и активирующего агента, ускоряющего процесс отверждения (упрочнения) брикетированного сырьевого материала. Сырьевой материал, используемый для изготовления брикета, включает в себя отходы производства минеральной ваты, при этом используют неволокнистое неорганическое связующее, такое как силикат натрия, чтобы связывать сырьевой материал вместо использования цемента, как в обычных решениях проблемы выделения серы, которая возникает с цементными связующими обычных решений, таким образом, является устранимой.

Конкретно, изобретение предлагает использование обрезков, остатки, брак от производства минеральной ваты, имеющие волокнистую морфологию, такую, что когда используется сырьевой материал волокнистого вида, то не является необходимым использовать волокнистое связующее, как в обычных решениях, для получения брикета с механической стойкостью, необходимой для правильной промышленной обработки. Поэтому изобретение предлагает использование единственного типа неволокнистого связывающего вещества, такого как силикат натрия, чтобы связывать сырьевой материал из волокон минеральной ваты.

Волокна, использованные в качестве сырьевого материала для получения брикетов, имеют диаметр между 1 мкм и 30 мкм с отношением длины волокна к диаметру волокна, по меньшей мере, 3:1. Плотность волокон, использованных в качестве сырьевого материала, находится в диапазоне между 0,18 и 0,99 г/см3.

Предусматривали возможность сырьевого материала, вдобавок к отходам производства минеральной ваты, содержать мелочь из остаточных материалов и/или топлив остаточного происхождения. Мелочь из остаточных материалов не обязательно является мелочью из других отраслей промышленности, такой как, например, коксовая мелочь, сталеплавильный и литейный шлак, литейный песок или другой производственный брак, гранулометрический состав которых не пригоден для прямой подачи в печь. Подсушенная биомасса, обычная биомасса, осадок сточных вод, твердое восстановленное топливо SRF (solid recovered fuel) или любой другой остаток, дающий теплотворную способность и удовлетворяющий техническим параметрам, связанным с окружающей средой и требуемым компетентными организациями, в производственном процессе используются как топливо остаточного происхождения.

Мелочь из остаточных материалов не обязательно является мелочью из других отраслей промышленности, такой как, например, коксовая мелочь, сталеплавильный и литейный шлак, литейный песок или другой производственный брак, гранулометрический состав которых не пригоден для прямой подачи в печь. Подсушенная биомасса, обычная биомасса, осадок сточных вод, твердое восстановленное топливо SRF (solid recovered fuel) или любой другой остаток, дающий теплотворную способность и удовлетворяющий техническим параметрам, связанным с окружающей средой и требуемым компетентными организациями, в производственном процессе используются как топливо остаточного происхождения.

Вследствие этого сырьевой материал, используемый для изготовления брикета, имеет состав по весу 50%-100% отходов производства минеральной ваты между 0% и 50% мелочи из остаточных материалов, а также между 0% и 50% топлив остаточного происхождения. Доля по весу связывающего вещества силиката натрия составляет от 3 до 20% относительно общего веса используемого сырьевого материала.

Даже более предпочтительно, доля по весу связывающего вещества силиката натрия составляет от 6 до 16% относительно общего веса используемого сырьевого материала. Путем использования этого количества связующего вместе с волокнами минеральной ваты брикеты получаются с плотностью между 1,2 и 2,8 г/см3, плотностью, которая является достаточной для брикета, обрабатываемого на промышленном уровне, не заставляя его разрушаться.

Предвидели возможность использования сложного эфира в качестве активирующего агента, используемого для ускорения процесса отверждения брикета, в процентном содержании 0%-4% по весу относительно общего веса используемого сырьевого материала. Предвидели использование газа диоксид углерода (CO2) в качестве активирующего агента как альтернативы сложному эфиру.

Диоксид углерода (CO2) может быть синтетическим, подающимся прямо из баллонов, содержащих этот газ, или он может быть диоксидом углерода (CO2) из окружающей среды, который присутствует в атмосфере, в которой хранятся брикеты.

Принимая во внимание вышеизложенное, для случая ежегодного получения вновь 10000 МТ (метрических тонн) отходов производства минеральной ваты посредством изготовления брикетов использование связывающего вещества силикат натрия и способа настоящего изобретения, как замены для цемента, используемого в качестве связующего в обычных решениях, снижение выбросов было бы эквивалентно 35300 кг диоксида серы (SO2) (расчеты сделаны для брикетов с процентным содержанием по весу 15% цемента в брикете и 2% SO3, присутствующем в используемом цементе).

Указанное выше снижение выделений серы является даже более значительным, когда топливо остаточного происхождения из подсушенной биомассы используется в качестве сырьевого материала как замена мелочи от остаточного материала, конкретно, как замена коксовой мелочи, и в пропорции 50% по весу относительно общего веса используемого сырьевого материала. В этих условиях и согласно предварительно упомянутому производству получаются снижения в 131550 кг диоксида серы (SO2) и 23400 кг диоксида углерода (SO2) от ископаемых топлив.

Брикеты, полученные согласно настоящему изобретению, должны характеризоваться:

– механической прочностью, достаточной для промышленной обработки,

– высокой производительностью, которая обеспечит гарантированный сбыт в будущем,

– использование коксовой мелочи на первоначальном этапе в случае такой мелочи, используемой в качестве сырьевого материала, оптимизируя эффективность доступных энергоресурсов,

– заменой кокса подсушенной биомассой, которая благоприятствует удалению серы, которая поступает путем ее использования, и снижению выбросов СО2 из ископаемых топлив.

Таким образом, получают брикет, используемый в отрасли производства минерального волокна, и более конкретно, в отрасли производства минеральной ваты, который обеспечивает значительные экологические улучшения и лучшее использование энергоресурсов.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 показывает схематическую диаграмму изготовления брикета согласно варианту осуществления изобретения.

Фигура 2 показывает графическое сравнение элементного состава отходов производства минеральной ваты и брикета, который брикетирован со связывающим веществом силикатом натрия согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фигура 1 показывает неограничивающий вариант осуществления способа получения брикетов согласно настоящему изобретению. В сооружении (1) для изготовления минеральной ваты получаются отходы производства минеральной ваты, коксовая мелочь и другие сырьевые материалы, которые повторно используются для производства новой минеральной ваты. Отходы производства минеральной ваты и коксовая мелочь хранятся соответственно в вертикальном накопителе минеральной ваты (2) и вертикальном накопителе коксовой мелочи (3).

Подсушенную биомассу или другое топливо остаточного происхождения, которое хранится в вертикальном накопителе (5) подсушенной биомассы, транспортируют с помощью внешней системы материально-технического обеспечения (4). Каждый из вертикальных накопителей (2, 3, 5), в которых хранятся сырьевые материалы для получения брикетов, связан с соответствующими датчиками массы (6), которые определяют пригодные доли сырьевого материала, которые вводят в смеситель (7).

Каждый из вертикальных накопителей (2, 3, 5), в которых хранятся сырьевые материалы для получения брикетов, связан с соответствующими датчиками массы (6), которые определяют пригодные доли сырьевого материала, которые вводят в смеситель (7).

Сырьевой материал, используемый для формирования брикета, может включать в себя минеральную вату, или он может включать в себя минеральную вату с коксовой мелочью и/или подсушенной биомассой. Точнее, используемая минеральная вата находится в волокнистой форме, причем волокна имеют диаметр в пределах между 1 мкм и 30 мкм с отношением длины волокна к диаметру волокна, по меньшей мере, 3:1. Плотность волокон, используемых в качестве сырьевого материала, находится в диапазоне между 0,18 и 0,99 г/см3.

Поэтому, пропорции по весу всегда используемого сырьевого материала могут изменяться от 50% до 100% отходов производства минеральной ваты, от 0 до 10% коксовой мелочи, а также от 0 до 50% подсушенной биомассы. Процентное содержание по весу представлено относительно общего веса сырьевых материалов на входе миксера (7).

Неволокнистое неорганическое связывающее вещество, конкретно – силикат натрия, который используют для связывания сырьевых материалов в растворе, хранится в резервуаре (8) для связующего. Силикат натрия инжектируют в миксер (7) через нагнетательный насос (9). Сложный эфир, который вводят в миксер (7) посредством нагнетательного насоса (11) для сложного эфира, в случае использования сложного эфира в качестве активирующего агента смеси, расположенной в миксере (7), хранится в другом резервуаре (10).

Количества, инжектируемые в смеситель (7) нагнетательным насосом (9) для связующего и нагнетательным насосом (11) для сложного эфира, регулируются при помощи расходомеров (12). Поэтому доля по весу связывающего вещества силиката натрия составляет от 3% до 20% относительно общего веса сырьевых материалов на входе миксера (7). Силикат натрия, используемый в качестве связывающего вещества, позволяет получение брикетов, которые, единожды отвержденные, имеют стекловидную структуру с хорошей степенью механической прочности.

Доля по весу связывающего вещества силиката натрия составляет предпочтительно от 6% до 16% относительно общего веса используемого сырьевого материала.

Когда активирующим агентом для ускорения отверждения смеси является сложный эфир, то процентное содержание эфира относительно общего веса сырьевых материалов на входе миксера (7) составляет между 0% и 4%.

Как только время, необходимое для гомогенизации смеси, истекло, червячная загрузочная воронка (13) проливает смесь из миксера (7) в брикетирующую машину (14), формируя брикеты.

Когда эфир не используется в качестве активирующего агента, то возможность камеры (15), которая располагается на выходе брикетирующей машины (14) для воздействия СО2 газа и нагревателя (16), которые дают возможность ускорения кинетики для реакции отверждения брикета, предусматривали с целью гарантирования механической прочности, необходимой для последующей промышленной обработки. В конце концов, брикеты перемещают на складской участок (17), в котором они хранятся до тех пор, пока не будут использованы в сооружении (1) для получения новой минеральной ваты.

СО2 газ, используемый для активации отверждения брикета, может быть синтетическим или он может быть СО2 газом, присутствующим на участке хранения (17) брикетов.

Фигура 2 показывает графическое сравнение элементного состава отходов минеральной ваты и брикета, использующего отходы производства минеральной ваты, скомпонованных со связывающим веществом силикатом натрия в качестве сырьевого материала. Элементы, составляющие отходы производства минеральной ваты, алюминий (Al), барий (Ba), висмут (Bi), кальций (Ca), кадмий (Cd), кобальт (Co), хром (Cr), медь (Cu), железо (Fe), калий (K), магний (Mg), марганец (Mn), натрий (Na), никель (Ni), свинец (Pb), кремний (Si), цинк (Zn) показаны на оси Х. Отклонение каждого из элементов, вызванное добавлением связывающего вещества силиката натрия (Na2SiO3), показано на оси Y. Как можно видеть, химическое изменение состава из-за добавления связующего является практически незначительным.

| ArticleName | Исследование возможности использования дисперсных отходов переработки гранитных горных пород для производства минеральной ваты | ArticleAuthorData | ЗАО «Интерстройпроект»: Бортников А. В., инженер-технолог, канд. техн. наук, [email protected] Самуков А. Д., главный инженер проекта, [email protected] Спиридонов П. А., главный специалист, [email protected]

Институт геологии СО РАН: Широких В. А., ведущий инженер, [email protected] Кутолин В. | Abstract | В статье показаны составы сырья, традиционно используемые для производства минеральной ваты, имеющие достаточно высокую стоимость, дефицитность. Приведены результаты экспериментальной проверки и теоретических расчетов, обоснована пригодность шихты для производства минеральной ваты из смеси определенного соотношения гранитных и доломитовых отсевов. Даны рекомендации по практическому изучению полученных вариантов шихты на пригодность для производства минеральной ваты из бросовых отходов переработки горных пород. Статья подготовлена в рамках выполнения работ по государственному соглашению с Минобрнауки РФ № 14.576.21.0042 от 16.07.2014 г. (УИПНИ RFMEFI57614X0042.). | keywords | Минеральная вата, подготовка шихты, отходы переработки горных пород, гранит, доломит, модуль кислотности, вязкость расплава | References | 1. 5. Персиков Э. С. Вязкость магматических расплавов. М.: Наука, 1984. 160 с. |

Оборудование производства минеральной ваты

Минеральная вата один из лучших материалов, применяемых для тепло – и звукоизоляции, а также противопожарной защиты. Основными преимуществами являются низкая теплопроводность, не горючесть, высокая устойчивость к воздействию температур, высокая звукоизоляция, устойчивость к воздействию микроорганизмов, химической нейтральность, паропроницаемость, водоотталкивающие свойства.

Основным исходным сырьём являются базальт. Технологический процесс включает подготовку сырья, расплавление, образование волокна, его сбор, маятниковое раскладывание мата, формирование, плиссирование и нагнетание, отверждение, последующая обработка, упаковка продукции готовой продукции.

Обратитесь в нашу компанию с запросом. Мы предоставим вам подробное технико-коммерческое предложение.

Мы предоставим вам подробное технико-коммерческое предложение.

Технологический процесс производства минеральной ваты.

Технологический процесс производства минеральной ваты начинается с тщательного отмера сырья в пропорциях. Сырьё доставляется в соответствующие бункера погрузчиками, затем данная масса доставляется в дозировочные весы с помощью вибрационных питателей, находящихся в нижней части бункеров. Автоматически взвесив согласно технологической рецептуре добавки, контроллеры принимают сигнал о загрузке и подают команду доставки в вагранку с рубашкой водяного охлаждения элеватором скипа.

Минеральные породы, помещённые в печь-вагранку быстро превращаются в раскалённую лавообразную жидкую массу. После достижения требуемой температуры расплав по желобу подается на вращающиеся рассеивающие центрифуги. На поверхность центрифуг подается воздух и за счет центробежной силы и потока воздуха из расплава образуются базальтовые волокна. При образовании волокон в общую массу добавляется быстровяжущее вещество, а также некоторые гидрофобные средства. Одновременная подача вяжущего вещества способствует отделению шлака который затем попадает в отвал.

Одновременная подача вяжущего вещества способствует отделению шлака который затем попадает в отвал.

Полученные базальтовые волокна воздушным потоком подаются на вращающийся перфорированный барабан из которого откачивается воздух. За счет этого, волокна осаждаются на поверхности барабана. Уловитель волокон работает с регулируемой скоростью. Пройдя возвратно-поступательное раскладывание волокнистой массы на маятниковом конвейере, тонкий слой волокна превращается в мат с заданной равномерной толщиной и шириной на фасонным конвейере.

С целью улучшение прочности на сжатие ватный ковер проходит через плиссировочную машину и пресс. После этого полученный ватный ковeр поступает в тоннель полимеризации, в котором под воздействием давления, возникающего при нагнетании верхней и нижней плитами цепи и нагревании горячего потока воздуха, слой волокна превращается в полноценную плиту каменной ваты с определённой толщиной и плотностью. Температура горячего воздуха составляет 220-280 ℃.

Сформованное изделие поступает на операцию последующей обработки и упаковки продукции, которая состоит из участка охлаждения, участки нарезки (продольной нарезки и поперечной нарезки), приёмной станции и упаковочной машины.

Основное технологическое оборудование

Печь-вагранка

Вагранка представляет собой шахтную печь, загружаемую сырьем сверху при помощи скипового загрузчика или конвейерной системы. В нижней части печи находится комплект фурм, при помощи которых к печи подводится теплый воздух. Процесс плавки происходит в нижней части печи, в которой расплавленный материал собирается. После достижения расплавом уровня выпускного отверстия в печи, расплав вытекает из печи по охлаждаемому лотку на диски центрифуги. Продукты сгорания скапливаются в верхней части печи, откуда они отводятся к оборудованию очистки.

Барабанная волоконноколлектоная система

Камера волокноосаждения представляет собой вращающийся барабан большого диаметра. На его поверхности, происходит осаждение волокон и образуется ковёр необходимой толщины. Для правильного осаждения волокон на поверхности, в барабане создано разрежение, за счет чего волокна притягиваются и оседают на перфорированной поверхности барабана. Внутри барабана находится комплект конвейеров, которые выводят отходы волокна из барабана, очищающая водная и щёточная система и воздух для сушки барабана и приподнимания ковра в месте перехода его с барабана на ленточный транспортёр.

На его поверхности, происходит осаждение волокон и образуется ковёр необходимой толщины. Для правильного осаждения волокон на поверхности, в барабане создано разрежение, за счет чего волокна притягиваются и оседают на перфорированной поверхности барабана. Внутри барабана находится комплект конвейеров, которые выводят отходы волокна из барабана, очищающая водная и щёточная система и воздух для сушки барабана и приподнимания ковра в месте перехода его с барабана на ленточный транспортёр.

Маятниковая конвейерная система

После того как ковер из волокна покинет барабан, он подается транспортером на маятниковый раскладчик, который обеспечивающий равномерную укладку ваты в ковер и необходимую плотность ковра. Полученный ковер после маятника поступает на специальный взвешивающий транспортер, который взвешивает ковер.

Подпресовщик ковра минеральной ваты

Оборудование состоит из системы верхних и нижних ленточных и роликовых конвейеров, между которыми происходит с одной стороны сжатие ковра, а с другой стороны под влиянием разницы в скоростях отдельных конвейеров происходит переориентация волокон ковра. За счет этого достигаются лучшие механические свойства продукции.

За счет этого достигаются лучшие механические свойства продукции.

Камера полимеризации

Сформированный ковер поступает в камеру полимеризации, где происходит отверждение связующего и получаются необходимые физико-механические характеристики готовой продукции. В камере смонтированы два конвейера (верхний и нижний), которые регулируются по высоте в зависимости от толщины изделия. Камера разделена на отдельные секции, каждая из которых имеет самостоятельное отопление за счет подачи горячего воздуха, самостоятельный отвод воздуха после его прохождения через ковер. Отсасываемый воздух поступает в оборудование для очистки. Камера оснащена системой пожаротушения в случае возникновения пожара. Регулируется отдельной системой, которая управляет воздухом – разряжением и давлением в отдельных секциях. Установка скорости и высоты между конвейерами управляется центральной системой.

Система обессеривания

Дымовой газ вдувается в колонну обессеривания с помощью вытяжного вентилятора, равномерно поднимается из средней и нижней частей колонны обессеривания. Затем проходит через высокотемпературную колонну. Зона реакции промывки плотным распылением, образованная трехступенчатым распылительным устройством и абсорбцией. В реакционной зоне жидкость для десульфуризации образует очень мелкие капли тумана и через спиральную форсунку полностью смешивается с дымовыми газами в противотоке, чтобы обеспечить большую площадь контакта. Газо-жидкая двухфазная среда проводит достаточные физические и химические реакции массо- и теплопередачи. Во время процесса падения капли, среда поглощает SO2 и улавливает влажные частицы пыли, обеспечивая высокоэффективное удаление SO2.

Затем проходит через высокотемпературную колонну. Зона реакции промывки плотным распылением, образованная трехступенчатым распылительным устройством и абсорбцией. В реакционной зоне жидкость для десульфуризации образует очень мелкие капли тумана и через спиральную форсунку полностью смешивается с дымовыми газами в противотоке, чтобы обеспечить большую площадь контакта. Газо-жидкая двухфазная среда проводит достаточные физические и химические реакции массо- и теплопередачи. Во время процесса падения капли, среда поглощает SO2 и улавливает влажные частицы пыли, обеспечивая высокоэффективное удаление SO2.

Автоматическая система управления

Автоматическая система управления использует программируемый контроллер PLC, импортируемый из Германии, цветной сенсорный экран с интерфейсом управления, управление параметрами и многие другие практические функции, позволяющие пользователям легко осуществлять диалог человек-машина. Он имеет мощные функции самодиагностики и наведения, мониторинг в реальном времени и отображение рабочего состояния системы, своевременное отключение при обнаружении неисправности и предупреждение о неисправности.

Эколог-профессионал – Полигон ТБО г. Тетюши – Объкты размещения отходов (ОРО), внесенные в государственный реестр объектов размещения отходов

Объект размещения отходов (ОРО):

Регион нахождения ОРО: Республика Татарстан

Тип ОРО: Полигон ТБО

Ближайший к ОРО населенный пункт: в 1500 м южнее д. Красная Поляна

Назначение ОРО: Захоронение отходов

Номер ОРО: 16-00011-З-00592-250914

Номер приказа о включении объкта в ГРОРО: № 592 от 25.09.2014

Год включения объекта в ГРОРО: 2014

Эксплуатирующая организация: ООО «Тетюши Жилсервис»

Контактаная информация:

422370, РТ, г. Тетюши, ул. Куйбышева, д.9

Куйбышева, д.9

Телефон: (84373) 2-63-24

(84373) 2-63-38

Адрес электронной почты [email protected]

Перечень отходов, код по ФККО (ФККО-2014):

Опилки и стружки древесные, загрязненные минеральными маслами (опилки, пропитанные лизолом) 1713020001030,

Отходы (осадки) при механической и биологической очистке сточных вод (осадок грязеотстойника) 9430000000000,

Отходы из жилищ несортированные (исключая крупногабаритные) 9110010001004,

Мусор от бытовых помещений организаций несортированный (исключая крупногабаритный) 9120040001004,

Отходы затвердевшего поливинилхлорида и пенопласта на его базе 5710160001004,

Отходы лакокрасочных средств 5550000000000,

Прочие коммунальные отходы 99000000000,

Шлак сварочный 3140480001994,

Мусор строительный о разборки зданий 9120060101004,

Отходы сложного комбинированного состава в виде изделий, оборудования, устройств, не вошедшие в другие пункты 9200000000000,

Отходы кухонь и предприятий общественного питания 9120100000000,

Отходы полимерных материалов 5700000000000,

Бой бетонных изделий, отходы бетона в кусковой форме 3140270101995,

Строительный щебень, потерявший потребительские свойства 3140090201995,

Бой железобетонных изделий, отходы железобетона в кусковой форме 3140270201995,

Абразивные круги отработанные, лом отработанных абразивных кругов 3140430201995,

Отходы цемента в кусковой форме 3140550201995,

Отходы из жилищ крупногабаритные 9110020001005,

Отходы (мусор) от уборки территорий и помещений объектов оптово-розничной торговли продовольственными товарами 9120110001005,

Отходы (мусор) от уборки территорий и помещений объектов оптово-розничной торговли промышленными товарами 9120120001005,

Отходы (мусор) от уборки территории и помещений учебно-воспитательных учреждений 9120130001005,

Бой строительного кирпича 3140140401995,

Отходы гипса в кусковой форме 3140380201995,

Керамические изделия, потерявшие потребительские свойства 3140070301995,

Бой шамотного кирпича (отходы обмуровки ТЭЦ и котельных) 3140140101995,

Отходы рубероида 1872040101014,

Отходы битума, асфальта в твердой форме 5490120001004,

Отходы асфальтобетона и/или асфальтобетонной смеси в виде пыли 3140350111004,

Отходы базальтового волокна (отходы минваты) 3140160301004,

Абразивная пыль и порошок от шлифования черных металлов 3140030011004,

Древесно-стружечные и/или древесно-волокнистые плиты, содержащие связующие смолы 1712020401014,

Отходы мела в виде порошка или пыли 3140130511004,

Отходы асбоцемента в кусковой форме (отходы шифера) 3140120201014,

Прочие твердые минеральные отходы 3140000000000,

Тормозные колодки отработанные 3515050001995,

Отходы песка, незагрязненного опасными веществами 3140230101995,

Отходы известняка и доломита в кусковой форме 3140130301995,

Отходы изолированных проводов и кабелей 9236000013005,

Отходы от уборки территорий кладбищ, колумбариев 9120150001005,

Отходы сучьев, ветвей от лесоразработок 1730010101005

Отходы минеральной ваты – переработка минеральных волокон

Какие сумки можно найти на 123BigBags?

Минеральная вата – это материал, обычно используемый в строительной промышленности. Минеральная вата используется в строительстве благодаря своим превосходным свойствам, таким как водонепроницаемость, упругость и огнестойкость. Он также используется для тепло- и звукоизоляции. Известно, что минеральная вата относится к группе специальных отходов, это означает, что эти отходы необходимо утилизировать определенным образом.Из-за токсичных веществ, выделяемых при переработке минеральной ваты, эти отходы следует перевозить в специальных мешках. Мешки из минеральной ваты от 123BigBags изготовлены из высококачественного полипропилена с покрытием в соответствии с правилами утилизации опасных веществ. Мешки из минеральной ваты можно использовать для перевозки отходов, содержащих куски стекловаты , а также пыль, которая не попадет в воздух. Мешки из минеральной ваты оснащены ручками для облегчения работы с вилочными погрузчиками.Отходы минеральной ваты отлично поместятся в наши пакеты с закрывающимся верхом.

Минеральная вата используется в строительстве благодаря своим превосходным свойствам, таким как водонепроницаемость, упругость и огнестойкость. Он также используется для тепло- и звукоизоляции. Известно, что минеральная вата относится к группе специальных отходов, это означает, что эти отходы необходимо утилизировать определенным образом.Из-за токсичных веществ, выделяемых при переработке минеральной ваты, эти отходы следует перевозить в специальных мешках. Мешки из минеральной ваты от 123BigBags изготовлены из высококачественного полипропилена с покрытием в соответствии с правилами утилизации опасных веществ. Мешки из минеральной ваты можно использовать для перевозки отходов, содержащих куски стекловаты , а также пыль, которая не попадет в воздух. Мешки из минеральной ваты оснащены ручками для облегчения работы с вилочными погрузчиками.Отходы минеральной ваты отлично поместятся в наши пакеты с закрывающимся верхом. Ознакомьтесь с нашими моделями и размерами на 123BigBags.com

Ознакомьтесь с нашими моделями и размерами на 123BigBags.com

Бизнес

Наше предложение адресовано компаниям, работающим в сфере строительства и вторичной переработки. Мы принимаем как крупные, так и мелкие заказы. Мы ответим на все ваши вопросы и будем рады сотрудничеству. Если вы ищете сумки нестандартных размеров, мы с радостью их изготовим. Также мы предлагаем широкий ассортимент мешков для асбеста.

Физические лица

Мелкие ремонтные работы в домашних условиях могут потребовать замены утеплителя, поэтому стоит купить специальные мешки для минеральной ваты.

Полезная информация

Если у вас есть вопросы или проблемы, наши консультанты будут рады вам помочь. С понедельника по пятницу с 9:00 до 12:00. вы можете связаться с нами по телефону, в чате или через контактную форму. Мы ответим на все ваши вопросы и поможем выбрать лучшие биг-бэги для вашего проекта. Вы также можете посмотреть наши часто задаваемые вопросы.

Оформить заказ на 123BigBags.

com

comВы можете оформить заказ на сайте 123BigBags.com, это быстрый и легкий способ приобрести наши товары.Добавьте выбранные продукты в корзину, затем введите свои данные и выберите способ доставки. Это займет всего лишь несколько минут. Заказы размещаются с понедельника по пятницу до 15:00. отправляются в тот же день. Мы гарантируем немедленную отправку ваших сумок. Вы можете проверить доступных перевозчиков в разделе отгрузка и доставка.

Не можете найти то, что ищете?

Не можете найти нужные сумки на 123BigBags? Это не проблема, мы можем доставить биг-бегов на заказ , исходя из ваших требований.Все, что вам нужно сделать, это отправить нам запрос, чтобы подготовить ценовое предложение на персонализированные биг-бэги. Также мы можем нанести логотип вашей компании на сумки. Это сделает вашу компанию еще более узнаваемой.

Почему выбирают 123BigBags?

123BigBags делает приоритетом оправдание ожиданий наших клиентов. Мы прилагаем все усилия, чтобы адаптировать предложение к вашим требованиям. При производстве сумок, доступных в нашем интернет-магазине, были использованы материалы высочайшего качества, чтобы гарантировать их безопасное использование.Мы гарантируем экспресс-доставку, чтобы ваш товар был доставлен в кратчайшие сроки. Наши специалисты ответят на все ваши вопросы и проблемы.

При производстве сумок, доступных в нашем интернет-магазине, были использованы материалы высочайшего качества, чтобы гарантировать их безопасное использование.Мы гарантируем экспресс-доставку, чтобы ваш товар был доставлен в кратчайшие сроки. Наши специалисты ответят на все ваши вопросы и проблемы.

Полный цикл – переработка шерстяных отходов сноса в Финляндии

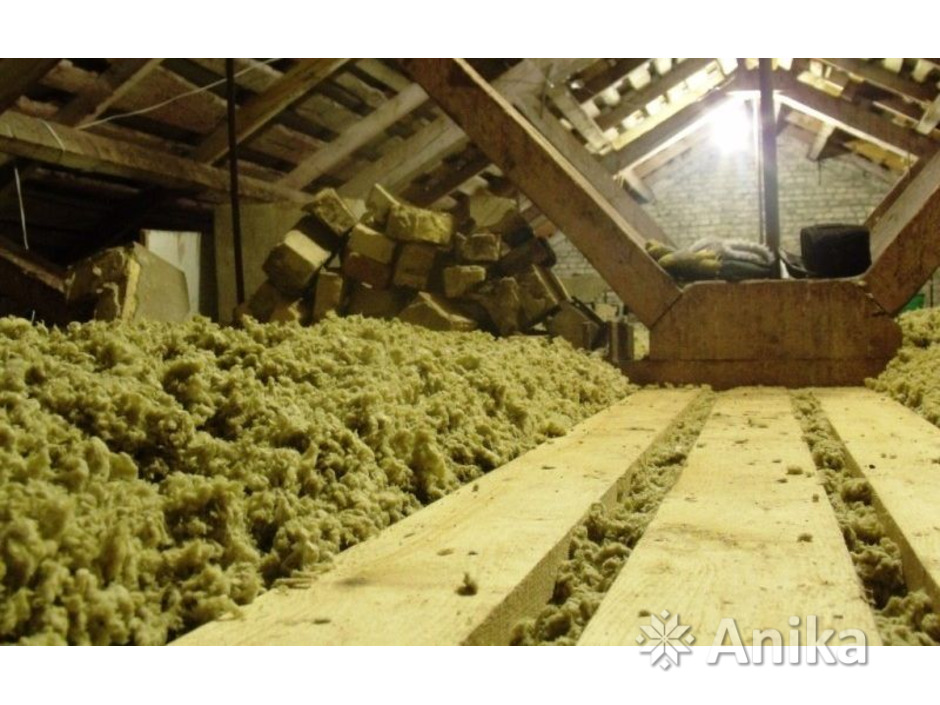

Каменная вата – это долговечный материал, пригодный для вторичной переработки. Еще 40 лет назад компания Owens Corning Paroc представила технологию, которая позволяла извлекать излишки продукции, упаковывать в мешки и продавать их в качестве выдувной изоляции для чердаков. В прошлом году Paroc в сотрудничестве со своими партнерами, такими как EcoUp, запустил концепцию REWOOL, которая позволяет перерабатывать излишки материалов клиентов как на заводах по производству сборного железобетона, так и на строительных площадках в виде выдувной изоляции. Цепочка переработки каменной ваты теперь будет завершена, так как каменная вата с мест сноса, которая раньше попадала на свалки, может быть переработана с помощью услуги, предлагаемой в Финляндии нашим партнером EcoUp. На производственном предприятии, расположенном в Юго-Западной Финляндии, шерстяные отходы после сноса превращаются в вторичный материал, который можно использовать в более экологически чистом производстве, например, цемента, асфальта и кирпича.

На производственном предприятии, расположенном в Юго-Западной Финляндии, шерстяные отходы после сноса превращаются в вторичный материал, который можно использовать в более экологически чистом производстве, например, цемента, асфальта и кирпича.

«Мы рады, что была разработана безопасная услуга по переработке шерстяных отходов в домашних условиях.Требования эффективности использования ресурсов и экономики замкнутого цикла оказывают значительное влияние на строительный сектор, на который приходится примерно 40% всех выбросов углерода. Жизненно важно, чтобы строительные материалы были полностью перерабатываемыми, чтобы мы могли достичь целей ЕС по переработке и двигаться к обществу с нулевым выбросом углерода », – отмечает Петри Вильянен , директор по продажам теплоизоляции зданий Paroc.

Переработка шерстяных отходов сноса в промышленных масштабах играет важную роль в продвижении экономики замкнутого цикла в строительной отрасли, поскольку минеральная вата, используемая в Европе, накапливается примерно в 2 раза. 5 миллионов тонн отходов ежегодно. Ожидается, что в ближайшем будущем Европа увидит значительную волну проектов реновации с целью снижения энергопотребления зданий в соответствии с Европейским зеленым курсом. В связи с этим особое внимание будет уделяться эффективной переработке шерстяных отходов сноса.

5 миллионов тонн отходов ежегодно. Ожидается, что в ближайшем будущем Европа увидит значительную волну проектов реновации с целью снижения энергопотребления зданий в соответствии с Европейским зеленым курсом. В связи с этим особое внимание будет уделяться эффективной переработке шерстяных отходов сноса.

Paroc разрабатывает свои продукты и решения таким образом, чтобы их можно было перерабатывать и повторно использовать. К 2030 году наши заводы перестанут производить отходы.

Узнайте больше о нашей устойчивости на https: // www.paroc.com/sustainability

Дополнительная информация об услуге (доступна в Финляндии): Илари Хирвенсало, директор по развитию бизнеса EcoUp, [email protected], ecoup.fi/aarre

| Название: | Повторное использование отходов минеральной ваты и переработанного стекла в керамической пене |

| Авторы: | Chen, Z Wang, H Ji, R Liu, L Cheeseman, C Wang , X |

| Тип элемента: | Журнал Статья |

| Резюме: | Новые керамические пены были получены путем высокотемпературного спекания отработанной минеральной ваты и отработанного стекла с использованием SiC в качестве пенообразователя. Целью исследования было понять влияние состава и условий спекания на свойства и микроструктуру и произвести коммерчески пригодные к использованию керамические пены. Оптимальные керамические пены были сформированы из 40 мас.% Отходов минеральной ваты и 2 мас.% SiC, спеченных при 1170 ° C с использованием скорости нагрева 20 ° C / мин с выдержкой 20 минут при пиковой температуре. Полученные пенокерамические материалы имели насыпную плотность 0,71 г / см3 и равномерное распределение пор по размерам. Исследования показывают, что керамические пены могут быть образованы из отработанной минеральной ваты, и их можно использовать для теплоизоляции с соответствующими экономическими и экологическими преимуществами. Целью исследования было понять влияние состава и условий спекания на свойства и микроструктуру и произвести коммерчески пригодные к использованию керамические пены. Оптимальные керамические пены были сформированы из 40 мас.% Отходов минеральной ваты и 2 мас.% SiC, спеченных при 1170 ° C с использованием скорости нагрева 20 ° C / мин с выдержкой 20 минут при пиковой температуре. Полученные пенокерамические материалы имели насыпную плотность 0,71 г / см3 и равномерное распределение пор по размерам. Исследования показывают, что керамические пены могут быть образованы из отработанной минеральной ваты, и их можно использовать для теплоизоляции с соответствующими экономическими и экологическими преимуществами. |

| Дата выпуска: | 15 августа 2019 г. |

| Дата принятия: | 29 апреля 2019 г. |

| URI: | http://hdl.handle.net/10044/1 / 71255 |

| DOI: | https://doi.org/10.1016/j.ceramint.2019.04. 242 242 |

| ISSN: | 0272-8842 |

| Издатель: | Elsevier |

| Начальная страница: | 15057 |

| Конечная страница: | 15064 |

| Название журнала / книги: | Ceramics International |

| Том: | 45 |

| Выпуск: | 12 |

| Заявление об авторских правах: | © 2019 Elsevier Ltd.Все права защищены. Эта рукопись находится под лицензией Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License http://creativecommons.org/licenses/by-nc-nd/4.0/ |

| Ключевые слова: | 03 Chemical Sciences 09 Engineering 19 Исследования в области творчества и письма Материалы |

| Статус публикации: | Принято |

| Дата публикации в Интернете: | 2019-05-02 |

| Собирается в коллекции: | Гражданская и экологическая инженерия |

Переработка вместо свалки Новый ReTec Mineral Wool Recycler

ReTec Miljø с самого начала разрабатывает и продает продукцию предприятиям по переработке вторсырья.

Теперь новая версия ресайклера минеральной ваты ReTec продана покупателю в Скандинавии. Как видно из названия, машина может перерабатывать минеральную вату для вторичной переработки.

Со свалки…

Использованный изоляционный материал из каменной ваты или стекловаты ранее попадал на свалки, и особенно в Дании, открылись глаза на возможность вторичного использования материала. ReTec продала первую машину из минеральной ваты клиенту в Дании еще в 2012 году, и, поскольку несколько клиентов открыли глаза на то, на что она способна, ReTec недавно выпустила улучшенную версию машины.

Исходный материал, смесь обертки, каменная вата, стекловата, поролон, резина, гвозди, шурупы, дерево и многое другое. Только минеральная вата и материал, размер которого меньше размера сита, будут выброшены в конечную мелкую фракцию.Простой процесс

Процесс относительно прост. Материал подается в бункер машины. Изоляционный материал, производимый компаниями по сносу, утилизацией и новым строительством, может содержать примеси, такие как гвозди, шурупы, щебень, дерево и другие материалы. Через первую часть машины все продавливается, а во второй перебирается минеральная вата. Объем минеральной ваты уменьшается до 20 раз, и через сито отбраковка просеивается. Конечный продукт может быть переработан для производства новой минеральной ваты или для других целей. Производительность процесса составляет не менее 5 тонн в час, в зависимости от желаемого конечного продукта.

Через первую часть машины все продавливается, а во второй перебирается минеральная вата. Объем минеральной ваты уменьшается до 20 раз, и через сито отбраковка просеивается. Конечный продукт может быть переработан для производства новой минеральной ваты или для других целей. Производительность процесса составляет не менее 5 тонн в час, в зависимости от желаемого конечного продукта.

… к переработке и экологическим решениям

Ян Фридкьер Педерсен, консультант по продажам по экспорту, который продал этот завод покупателю в Скандинавии, внимательно следил за различными этапами процесса создания новой версии рециклера минеральной ваты. «У моего клиента есть бизнес-идея, позволяющая перерабатывать минеральную вату для различных целей. Я считаю, что это здорово, что все больше стран и компаний проявляют интерес к вторичной переработке материалов, которые раньше вывозились на свалки.Основное преимущество переработчика минеральной ваты заключается в том, что за один рабочий процесс он может производить конечный продукт, пригодный для вторичной переработки. Я знаю, что другие потенциальные клиенты пробуют решения, которым может потребоваться больше машин и, следовательно, больше энергии для достижения того же результата. Я надеюсь, что больше людей осознают возможности, которые может предложить ReTec, – говорит Ян и продолжает: «Минеральная вата имеет тенденцию вызывать серьезный износ. Конечно, это учтено, поэтому замена быстроизнашивающихся деталей ограничена. Машина чрезвычайно эффективна и имеет множество вариантов настройки, чтобы клиенты могли настроить ее для получения желаемого конечного продукта.Я счастлив быть частью этих зеленых решений, которые могут принести пользу как окружающей среде, так и нашему обществу », – заключает Ян Фридкьер Педерсен.

Я знаю, что другие потенциальные клиенты пробуют решения, которым может потребоваться больше машин и, следовательно, больше энергии для достижения того же результата. Я надеюсь, что больше людей осознают возможности, которые может предложить ReTec, – говорит Ян и продолжает: «Минеральная вата имеет тенденцию вызывать серьезный износ. Конечно, это учтено, поэтому замена быстроизнашивающихся деталей ограничена. Машина чрезвычайно эффективна и имеет множество вариантов настройки, чтобы клиенты могли настроить ее для получения желаемого конечного продукта.Я счастлив быть частью этих зеленых решений, которые могут принести пользу как окружающей среде, так и нашему обществу », – заключает Ян Фридкьер Педерсен.

Эта статья опубликована на сайте

ReTec ApS разрабатывает, производит и продает качественные продукты для переработки отходов, переработки и производства биомассы. Наши производственные мощности в Хадерслеве расположены на юге Дании. Наша философия – продажа качественных машин и установок.Это важно для нас, потому что мы хотим построить надежные и долгосрочные отношения с нашими клиентами.

Наша философия – продажа качественных машин и установок.Это важно для нас, потому что мы хотим построить надежные и долгосрочные отношения с нашими клиентами.

Производство минеральной ваты: национальные стандарты выбросов опасных веществ, загрязняющих воздух (NESHAP)

Производство минеральной ваты: национальные стандарты выбросов опасных веществ, загрязняющих воздух (NESHAP)

Основная информацияЮридические органы

- 42 U.S.C. §7401

- 42 U.S.C. §7412

- 42 U.S.C. §7413

- 42 U.S.C. §7414

- 42 U.S.C. §7416

- 42 U.S.C. §7601

- 42 U.S.C. §7407 (г)

Цитаты в Федеральном реестре

- 80 FR 45280

- 79 FR 68012

- 78 FR 22370

- 77 FR 3223

- 76 FR 72770

- 64 FR 29489

- 64 FR 7149

- 62 FR 25370

Свод федеральных правил Цитирования

- 40 CFR, часть 63, подраздел DDD

Номера в реестрах

- EPA-HQ-OAR-2010-1041

На этой странице:

- Сводка правил

- История правил

- Дополнительные ресурсы

Сводка правил

Это правило регулирует токсичность воздуха, выделяемую в процессе производства минеральной ваты. Открытые и закрытые купола регулируются, как и три конструкции соединенных линий.

Открытые и закрытые купола регулируются, как и три конструкции соединенных линий.

История правил

29.07.2015 – Окончательное правило.

13.11.2014 – Дополнительное уведомление о предлагаемом нормотворчестве; Уведомление об общественных слушаниях.

15.04.2013 – Предлагаемое правило; уведомление о публичных слушаниях.

23.01.2012 – Предлагаемое правило; Уведомление о продлении периода общественного обсуждения.

25.11.2011 – Предлагаемое правило.

01.06.1999 – Окончательное правило.

12.02.1999 – Дополнение к предлагаемым правилам; Уведомление о публичных слушаниях.

08.05.1997 – Предлагаемое правило.

Дополнительные ресурсы

Информационный бюллетень

Связанные правила

Производство шерстяного стекловолокна: национальные стандарты выбросов опасных веществ, загрязняющих воздух (NESHAP)

Производство шерстяного стекловолокна на территории Источники: Национальные стандарты выбросов опасных загрязнителей воздуха (NESHAP)

Заводы по производству изоляционных материалов из стекловолокна: новые стандарты производительности (NSPS)

Технологии переработки отходов минеральной ваты для преобразования структуры волокна, Часть 1 | Информация о товаре

Арт

J-GLOBAL ID : 201002216522825412 Регистрационный номер : 10A0021652ミ ネ ラ ル ウ ー ル 廃 棄 物 リ サ イ ク ル – 繊 維 構造 技術, パ ー ト 1

- Сайт издателя Копировальная служба {{ это.

onShowCLink (“キ ス ト リ ン ク | 文献 | EN | PC”, “複写 サ ー ビ ス”, “http://jdream3.com/copy/?sid=JGLOBAL&noSystem=1&documentNoArray=10A0021652©=1”)}}

onShowCLink (“キ ス ト リ ン ク | 文献 | EN | PC”, “複写 サ ー ビ ス”, “http://jdream3.com/copy/?sid=JGLOBAL&noSystem=1&documentNoArray=10A0021652©=1”)}} - Доступ к JDreamⅢ для расширенного поиска и анализа. {{this.onShowJLink (“テ キ ス ト リ ン ク | 文献 | EN | PC”, “JDreamIII”, “http://jdream3.com/lp/jglobal/index.html?docNo=10A0021652&from=J-GLOBAL&jstjournal7A)” }

Материал :

Объем : 58 Проблема: 6 Страница: 378-381 Год публикации : Ноябрь2009 г. Номер материала

JST : A0157A ISSN : 0020-5214 Тип документа: Статья

Тип товара : 解説 Страна-эмитент: Германия, Федеративная Республика (DEU) Язык: АНГЛИЙСКИЙ (EN)

Термин тезаурус :

Термин тезауруса / термин полутезауруса

Ключевые слова, проиндексированные по статье.

Все ключевые слова доступны на JDreamIII (платно).

На J-GLOBAL этот элемент будет доступен более чем через полгода после публикации записи. Кроме того, медицинские статьи требуют входа в MyJ-GLOBAL.

Полутезаурусный термин :

Термин тезауруса / термин полутезауруса

Ключевые слова, проиндексированные по статье.

Все ключевые слова доступны на JDreamIII (платно).

На J-GLOBAL этот элемент будет доступен более чем через полгода после публикации записи. Кроме того, медицинские статьи требуют входа в MyJ-GLOBAL.

Классификация JST (2) :

Классификация JST

Название категории (код), классифицированная JST.

Термины в заголовке

Ключевые слова автоматически извлекаются из заголовка.

Вернуться на предыдущую страницу

III. Экологические аспекты минеральной ваты

22. Является ли минеральная вата опасной для здоровья?

23. Загрязняет ли производство минеральной ваты окружающую среду?

24. Обеспечивает ли использование минеральной ваты устойчивую защиту окружающей среды?

25. Сокращает ли изоляция минеральной ватой расходы на отопление и можно ли снизить выбросы вредных веществ?

Сокращает ли изоляция минеральной ватой расходы на отопление и можно ли снизить выбросы вредных веществ?

26.Можно ли достичь стандарта строительства с низким энергопотреблением, используя минеральную вату?

27. Можно ли переработать и использовать минеральную вату повторно?

28. Как и куда утилизировать старые изделия из минеральной ваты?

29. Следует ли принимать специальные меры защиты в случае расширения или ремонта?

22. Является ли минеральная вата опасной для здоровья?

Нет, новые изделия из минеральной ваты со знаком качества RAL должны обрабатываться физически безопасно. Вы можете бесплатно получить ценные профессиональные консультации по работе с изделиями из минеральной ваты в Интернете по адресу ww.ral-mineralwolle.de.

23. Загрязняет ли производство минеральной ваты окружающую среду?

Выбросы при производстве минеральной ваты состоят в основном из CO2, пара и воздуха. Органические и неорганические комбинации, такие как вышивка оксидом азота, диоксидом серы, аммиаком и пылью, содержатся только в таком небольшом количестве, что практически не влияют на окружающую среду. Юридические ограничения Воздушно-технических инструкций (Technische Anleitung Luft – TA-Luft) еще далеко не достигнуты.Вода для производства минеральной ваты подается по замкнутым контурам, затем очищается и снова восстанавливается без образования сточных вод.

Юридические ограничения Воздушно-технических инструкций (Technische Anleitung Luft – TA-Luft) еще далеко не достигнуты.Вода для производства минеральной ваты подается по замкнутым контурам, затем очищается и снова восстанавливается без образования сточных вод.

24. Обеспечивает ли использование минеральной ваты устойчивую защиту окружающей среды?

Использование минеральной ваты в качестве тепловой защиты снижает потребление энергии для отопления зимой и охлаждения летом. Следовательно, потребность в энергии для нагрева или охлаждения может быть значительно снижена, уменьшая использование первичной энергии и выброс вредных веществ.

25. Сокращает ли изоляция минеральной ватой расходы на отопление и можно ли снизить выбросы вредных веществ?

Да, потому что минеральная вата снижает потребность в тепловой энергии благодаря своим теплоизоляционным свойствам и предотвращает утечку тепла через стены и крышу наружу. Это приводит к снижению потребления первичной энергии, сокращению выбросов вредных веществ и защите окружающей среды.

26. Можно ли достичь строительных стандартов с низким энергопотреблением, используя минеральную вату?

Да, требования стандарта строительства с низким энергопотреблением как минимум на 30 процентов выше, чем требуемый стандарт 3-го Постановления о тепловой защите Германии (Wärmeschutzverordnung – WSVO 1995 г.) и, следовательно, соответствуют требованиям энергосбережения Постановления об энергосбережении Германии. (Energieeinsparverordnung – EnEV).Стандарт низкоэнергетических зданий требует очень хорошей тепловой защиты внешних компонентов и снижения тепловых потерь через теплопроводные мостики, требуя компактной и воздухонепроницаемой оболочки вокруг здания и для современных установок (отопление и горячее водоснабжение) с высокой энергией. эффективность. Минеральная вата может использоваться практически во всех зданиях большой толщины и удовлетворять требованиям EnEV и стандарта строительства с низким энергопотреблением.

27. Можно ли переработать и использовать минеральную вату повторно?

Да, минеральная вата со знаком качества RAL в принципе может быть переработана и утилизирована снова. Например, производственные отходы можно снова направлять в процесс производства минеральной ваты и повторно использовать для получения новой минеральной ваты. Отходы можно использовать как добавку при производстве кирпича и плитки.

Например, производственные отходы можно снова направлять в процесс производства минеральной ваты и повторно использовать для получения новой минеральной ваты. Отходы можно использовать как добавку при производстве кирпича и плитки.

28. Как и куда утилизировать старые изделия из минеральной ваты?

Минеральную вату можно утилизировать, как и любой другой строительный мусор. При необходимости еще предстоит принять во внимание правила отдельных операторов или региональные спецификации.

29.Следует ли принимать специальные меры защиты в случае расширения или ремонта?

Минеральная вата со знаком качества RAL «изделие из минеральной ваты» безопасно обрабатывается с точки зрения опасности для здоровья и не выделяет никаких загрязняющих веществ. При нанесении минеральной ваты следует носить свободную рабочую одежду и перчатки, а выбросы пыли должны быть по возможности ограничены. Для обращения с минеральной ватой неизвестного происхождения существует инструкция (Handlungsanleitung: Umgang mit Mineralwolle-Dämmstoffen), выпущенная, среди прочего, кооперативом строительной торговли BG Bau www.

А., старший научный сотрудник, д-р геол.-минерал. наук,

А., старший научный сотрудник, д-р геол.-минерал. наук,  Технологии утилизации отходов производства инертных нерудных материалов / В. А. Арсентьев, Л. А. Вайсберг, А. Д. Шулояков, А. О. Ромашев // Обогащение руд. 2012. № 5. С. 51–54.

Технологии утилизации отходов производства инертных нерудных материалов / В. А. Арсентьев, Л. А. Вайсберг, А. Д. Шулояков, А. О. Ромашев // Обогащение руд. 2012. № 5. С. 51–54. М.: Стройиздат, 1982. 374 с.

М.: Стройиздат, 1982. 374 с. onShowCLink (“キ ス ト リ ン ク | 文献 | EN | PC”, “複写 サ ー ビ ス”, “http://jdream3.com/copy/?sid=JGLOBAL&noSystem=1&documentNoArray=10A0021652©=1”)}}

onShowCLink (“キ ス ト リ ン ク | 文献 | EN | PC”, “複写 サ ー ビ ス”, “http://jdream3.com/copy/?sid=JGLOBAL&noSystem=1&documentNoArray=10A0021652©=1”)}}