Панель шумопоглощающая

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных. Панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели. Отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4. Технический результат заключается в повышение поглощающей способности панели. 2 ил.

Область техники, к которой относится изобретение

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных.

Уровень техники

Известны панели шумопоглощающие, состоящие из корпуса со щелевыми ловушками и элементов шумопоглощения, расположенными внутри корпуса. Механизм поглощения звука заключается в прохождении звуковых и других волн через щелевые ловушки внутрь корпуса, деформации элемента шумопоглощения из-за воздействия на него волн и рассеивания на элементе шумопоглощения энергии звуковых и других волн. К таким панелям относятся панели, описанные в патентах РФ №2266997, №2222662, №2176005 и др.

Аналогом изобретения является «Акустическая панель шумозащитного экрана» по патенту РФ №2173372 от 10.09.2001 г., содержащая корпус, образованный прямоугольной рамой, задней и лицевой стенками и встроенных в корпус звукопоглощающих плит. Данная конструкция обладает недостатком, связанным с тем, что в ней отсутствует интерференция звуковых волн и волн других излучений внутри звукопоглощающего материала в связи с тем, что волны внутри звукопоглощающего материала двигаются параллельно один другому.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является панель шумопоглощающая, описанная в патенте РФ №2155252 «Шумозащитный экран» от 27.08.2000 г. Прототип выполнен в виде параллелепипеда и содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Панели изготовлены из П-образных металлических листов. Панель снабжена в верхней и нижней частях вибродемпфирующими фиксаторами, выполненными в виде крышек с корытообразными поперечными сечениями, которые вставлены с натягом в полость каждой панели. Совокупность существенных признаков, схожих с заявленным изобретением, может быть сформулирована следующим образом: панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Недостатком прототипа является то, что в нем отсутствует интерференция звуковых волн и волн других излучений внутри элемента шумопоглощения в связи с тем, что волны внутри элемента шумопоглощения двигаются параллельно друг другу.

Раскрытие изобретения

Задачей изобретения является повышение поглощающей способности панели.

Указанная задача решается за счет того, что панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, и перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4.

От наиболее близкого аналога изобретение отличается следующими признаками:

«…перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4».

При осуществлении изобретения будет достигнут следующий технический результат: интенсификация интерференции звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд. Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд. Таким образом, механизм поглощения звука заключается не только в деформации элемента шумопоглощения и рассеивания на нем энергии волн, но и во взаимном гашении вследствие интерференции отклоненных отражателями волн.

Панель шумопоглощающая выполняется таким образом, что отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 (экспериментально подтверждено, что данный диапазон наиболее оптимален для решения задачи шумопоглощения и обеспечения прочности панели). Стенка панели глухой и стенка панели перфорированной обеспечивают отражение от своих поверхностей звуковых волн и волн других излучений и направление излучений вовнутрь элемента шумопоглощения.

Панель шумопоглощающая выполняется таким образом, что элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм. Экспериментально подтверждено, что такая толщина элемента шумопоглощения, выполненного из минеральной ваты или пенопласта, обеспечивает наиболее эффективное шумопоглощение при небольших габаритах. Элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм. Полиэтиленовая оболочка также участвует в процессе поглощения волн излучений малой длины и, кроме того, обеспечивает защиту элемента шумопоглощения от намокания и засорения, например, пылью.

Панель шумопоглощающая выполняется таким образом, что площадь стенки панели перфорированной составляет величину от 100000 мм

Краткое описание чертежей

На фиг.1 изображена панель шумопоглощающая. На фиг.2 изображена схема механизма шумопоглощения за счет интерференции волн.

Осуществление изобретения

Панель шумопоглощающая (см. фиг.1) содержит панель перфорированную 1, панель глухую 2, элемент шумопоглощения 3, расположенный между перфорированной и глухой панелями, крышки 4 и 5 для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями 6, 7, 8 и 9, повернутыми внутрь корпуса в сторону элемента шумопоглощения 3. Перфорированная панель 1 содержит две щелевые ловушки, у которых отражатели 6 и 7 расположены под различными углами 10 и 11 (см. фиг.2) к плоскости перфорированной панели.

Панель перфорированная выполнена в поперечном сечении (сечение А-А, фиг.1) в виде П-образного листа, содержащего стенку 15 и полки 16 и 17. Стенка и полки панели перфорированной сопряжены под углом 75°-100°. Конкретное значение этого угла при изготовлении опытной партии составило 90°. Панель глухая также выполнена в поперечном сечении в виде П-образного листа (сечение А-А, фиг.1), содержащего стенку 18 и полки 19 и 20. Стенка и полки панели глухой сопряжены под прямым углом. Полки стенок панели перфорированной и панели глухой расположены внахлест. Расстояние 21 между стенками панели перфорированной и панели глухой выполняют от 30 мм до 100 мм. Конкретное значение этого расстояния при изготовлении опытной партии составило 51.8 мм. Полки панели перфорированной выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели перфорированной выполнена одинаковой. Полки панели глухой также выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели глухой выполнена одинаковой.

Элемент шумопоглощения выполняют из минеральной ваты URSA типа М-15Г ТУ 5763-002-00287-697-97, П-75 ГОСТ 9573-96 с водоотталкивающим покрытием в виде полиэтиленовой оболочки. Толщина элемента шумопоглощения 3 на фиг.1 обозначена позицией 21. Толщину элемента шумопоглощения выполняют от 30 мм до 100 мм. Конкретное значение этой толщины при изготовлении опытной партии панелей составило 51.8 мм. Элемент шумопоглощения могут выполнять из пенопласта ПСБ-С-25 ГОСТ 15588-86.

Панель шумопоглощающая выполняется таким образом, что: отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину 0.29; элемент шумопоглощения выполняют слоистым толщиной 51.8 мм; элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.15 мм; площадь стенки панели перфорированной составляет величину от 486000 мм.

Перфорированная панель 1, показанная на фиг.1, содержит щелевые ловушки, у которых отражатели 6 и 7 в поперечном сечении выполнены прямолинейными и расположены под различными углами к поверхности 22 панели перфорированной, причем разница в углах составляет величину 30°. Эксперименты показали, что разницу в углах наклона отражателей целесообразно выбирать из диапазона значений от 0.1° до 35°. При этом углы наклона отражателей к поверхности панели перфорированной выбирают из диапазона от 10° до 70°. В опытной партии углы наклона составили 20 и 50.

Указанная конструкция панели используется для поглощения излучений в диапазоне частот от 40 Гц до 1015 Гц. Проводились эксперименты по шумопоглощению с панелями, у которых отражатели 6 и 7 в поперечном сечении выполнены скругленными с радиусом округления 10 мм (целесообразно чтобы радиус скругления был выполнен величиной от 5 мм до 15 мм). Отраженные от какого отражателя волны расходятся под разными углами, что способствует интерференции волн.

Панель шумопоглощающая работает следующим образом. Панель ориентируют к источнику излучения таким образом, чтобы излучение падало на панель перфорированную. Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением амплитуд волн излучений. Волны направляются в элемент поглощения, как показано на фиг.2 (не поперек, а в основном вдоль элемента шумопоглощения). Амплитуды волн различных излучений ослабляются также за счет деформации элемента шумопоглощения и полиэтиленовой оболочки. Таким образом, механизм поглощения звука в заявленном устройстве заключается в деформации элемента шумопоглощения и полиэтиленовой оболочки, рассеивании на них энергии волн, а также во взаимном гашении волн вследствие интерференции отклоненных отражателями волн.

Снабжение панели шумопоглощающей в верхней и нижней ее частях крышками 4 и 5, выполненными из полиэтилена, позволяет демпфировать акустические вибрации конструкции, вызванные действием звукового фронта источника звука, и тем самым устранить возможность превращения панели шумопоглощающей в источник нежелательных акустических колебаний. С устранением акустических вибраций повышается надежность шумозащитного экрана (уменьшаются механические нагрузки на экран), состоящего из панелей шумопоглощающих.

Кроме того, полиэтиленовые крышки 4 и 5, фиксирующие перфорированную и глухую панели, играют важную роль демпфера, гасящего колебания панели шумопоглощающей, вызванные ветровой нагрузкой, и препятствуют их передаче на стойки. Особенно это важно при установке экранов на мостах и эстакадах. В случае, если панель изготавливается из алюминия, крышки также несут функцию изолятора панели от стального профиля, тем самым предотвращая электрохимическую коррозию. Таким образом достигается дополнительная коррозионная стойкость конструкции.

Количество щелевых ловушек (отверстий перфорации) выбирают из диапазона от 100 до 250 шт. На практике по данному изобретению выполняют щелевые ловушки с различными площадями щелей (площадями отверстий перфорации). Площади щелей и, соответственно, площади отражателей выбирают из диапазона значений от 500 мм2 от 1000 мм2. Например, малую щель выбирают площадью 700 мм2, большую щель выбирают площадью 750 мм2.

Таким образом достигается поставленная задача и технический результат изобретения.

Панель шумопоглощающая, содержащая панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, отличающаяся тем, что перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0,2 до 0,4.

findpatent.ru

Панель шумопоглощающая

Изобретение относится к панели шумопоглощающей. Техническим результатом является повышение эффективности шумопоглощения. Панель шумопоглощающая содержит каркас и расположенный в его внутренней полости звукопоглощающий элемент, каркас выполнен в виде параллелепипеда, образованного передней и задней перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников, а смежные ряды расположены со смещением, причем количество щелей в одном ряду четное, а в другом – нечетное, при этом отношение ширины нечетных рядов b1 к ширине четных рядов b2 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний между рядами h1 и h2 равно h1/h2=2,0, причем стенки панели фиксируются между собой вибродемпфирующими крышками, а в качестве звукопоглощающего материала звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100, передняя и задняя стенки каркаса выполнены из оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм, вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера с коэффициентом внутренних потерь не ниже 0,2, а звукопоглощающий элемент выполнен с резонансными вставками и содержит гладкую и перфорированную поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, слой сложной формы представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем. Между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов «Гельмгольца». 2 ил.

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях промышленности, в частности в строительстве (архитектурные панели и экраны; облицовка зданий и помещений; шумопоглощающие панели для лифтовых шахт; шумопоглощающие щиты и экраны вдоль автомобильных дорог), в транспортном машиностроении (шумопоглощающие вставки в двери и кузов; облицовка капотов автомобилей; шумопоглощающие щиты для тоннелей метро), в авиационной и космической промышленности (шумоизоляция кожухов двигателей; шумоизоляция салонов летательных аппаратов) и других отраслях промышленности.

Наиболее близким техническим решением по технической сущности и достигаемому результату является шумопоглощающая панель по а.с. СССР №348755, кл. F01N 1/04, 1970 г. (прототип), содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения за счет частичного отражения звуковых волн от звукопоглотителя, а также сравнительно узкий (исключительно высокие частоты) диапазон шумоглушения.

Технический результат – повышение эффективности шумопоглощения за счет расширения частотного диапазона, упрощение и универсальность монтажа и улучшение эксплуатационных свойств за счет применения перспективных звукопоглощающих и защитно-декоративных материалов.

Это достигается тем, что в шумопоглощающей панели, содержащей каркас и расположенный в его внутренней полости звукопоглощающий элемент, каркас выполнен в виде параллелепипеда, образованного передней и задней перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников, а смежные ряды расположены со смещением, причем количество щелей в одном ряду четное, а в другом – нечетное, при этом отношение ширины нечетных рядов b1 к ширине четных рядов b2 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний между рядами h1 и h2 равно h1/h2=2,0, причем стенки панели фиксируются между собой вибродемпфирующими крышками, а в качестве звукопоглощающего материала звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100, передняя и задняя стенки каркаса выполнены из оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм, вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера с коэффициентом внутренних потерь не ниже 0,2, а звукопоглощающий элемент выполнен с резонансными вставками и содержит гладкую и перфорированную поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, слой сложной формы представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, при этом между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов «Гельмгольца».

На фиг. 1 изображен общий вид шумопоглощающей панели в разобранном виде, на фиг. 2 – схема звукопоглощающего элемента 3.

Шумопоглощающая панель содержит каркас 1 и расположенный в его внутренней полости звукопоглощающий элемент 3. Каркас выполнен в виде параллелепипеда, образованного передней 1 и задней 2 перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами 6, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников 7 и 8, а смежные ряды расположены со смещением, причем количество щелей в одном ряду 7 четное, а в другом 8 – нечетное, при этом отношение ширины b1 нечетных рядов 8 к ширине b2 четных рядов 7 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний h1 и h2 между рядами 7 и 8 с четным и нечетным количеством равно h1/h2=2,0 (см. чертеж). Стенки панели 1 и 2 фиксируются между собой вибродемпфирующими крышками 4 и 5, которые могут быть выполнены с ячейками 9 и иметь П-образную форму.

В качестве звукопоглощающего материала звукопоглощающего элемента 3 используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден». В качестве звукопоглощающего материала звукопоглощающего элемента используются плиты на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа. Технология их получения основана на применении порошковых и литейных методов металлургии по отношению к алюминесодержащим сплавам с последующим наполнением их гидридом титана или воздухом. По сравнению с органическими пеноматериалами данная технология позволяет обеспечить следующие свойства материалов: нетоксичность, малую гигроскопичность и негорючесть, а по сравнению со сплавами алюминия: меньшая плотность, меньшая теплопроводность, меньшая проводимость звука и меньшая электропроводимость.

Передняя 1 и задняя 2 стенки каркаса могут быть выполнены из нержавеющей стали, или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм.

Отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0…2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1…0,15; а отношение толщины s звукопоглощающего элемента к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4…1,0.

Вибродемпфирующие крышки 4 и 5, фиксирующие стенки 1 и 2 панели, могут быть выполнены из эластомера, пенополиуретана или пенополиэтилена, древесноволокнистого, древесностружечного материала, или гипсоасбокартона, или эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, или композитного материала, или пластиката типа «Агат», «Антивибрит», «Швим». Крышки 4 и 5 панели служат также для фиксации соседних панелей при монтаже изделий, включающих их в свой состав, например акустических экранов, а также для демпфирования вибраций акустических экранов от внешних воздействий и для изоляции металлического профиля и алюминиевой панели с целью предотвращения электрохимической коррозии. Стенки 1 и 2 могут изготавливаться из листа алюминиево-магниевого сплава типа АМГЗ толщиной 1 мм, который поставляется в рулонах с нанесенным методом порошковой окраски полимерным покрытием, причем качество окраски соответствует требованиям государственных стандартов ГОСТ 9.410-88, ГОСТ 30246-94. Основу декоративного покрытия могут составлять порошковые краски таких фирм-производителей, как: “Pulverit”, “TEKNOS”, “BISHON”, “Beckers” и др., причем цвет и блеск покрытия может быть выбран по каталогу красок производителей (в палитре RAL). После покраски на покрытие наносится защитная пленка, обеспечивающая возможность механической обработки ленты (резка, гибка, штамповка, рубка), а также транспортировки без повреждения покрытия (пленка может быть удалена с панели непосредственно перед ее монтажом).

В качестве звукопоглощающего материала также используются металлокерамика или композитные материалы со степенью пористости, находящейся в диапазоне оптимальных величин: 30…45%, или элементы в виде послойной и перекрестной намотки из пористых нитей, намотанных на акустически прозрачный каркас, например проволочный каркас, или элементы из жесткого пористого шумопоглощающего материала, например металлопоролона, пеноалюминия или камня-ракушечника (на чертеже не показано).

Звукопоглощающий элемент 3 (фиг. 2) выполнен с резонансными вставками, содержит гладкую 11 и перфорированную 12 поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, представляющий собой чередование сплошных участков 13 и пустотелых участков 15, причем пустотелые участки 15 образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру 16, или волнистую, или поверхность со сферическими поверхностями (на чертеже не показано). Полости 14, образованные гладкой 11 и перфорированной 12 поверхностями, между которыми расположен слой звукопоглощающего материала сложной формы, заполнены звукопоглотителем. При этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой 11 и перфорированной 12 стенках. Полости 17 пустотелых участков 15, образованные призматическими поверхностями, заполнены строительно-монтажной пеной. Между гладкой 11 поверхностью и сплошными участками 13 слоя звукопоглощающего материала сложной формы, а также между перфорированной 12 поверхностью и сплошными участками 13, расположены резонансные пластины 18 и 19 с резонансными вставками 20, выполняющими функции горловин резонаторов «Гельмгольца».

В качестве звукопоглощающего материала первого, более жесткого, слоя применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминий.

В качестве звукопоглощающего материала второго, более мягкого, слоя применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая ваты типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена.

Материал перфорированной поверхности выполнен из твердых, декоративных вибродемпфирующих материалов, например пластиката типа «Агат», «Антивибрит», «Швим», причем внутренняя поверхность перфорированной поверхности, обращенная в сторону звукопоглощающей конструкции, облицована акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден».

Звукопоглощающий элемент 3 с резонансными вставками работает следующим образом.

Звуковая энергия, пройдя через слой перфорированной поверхности 12 и комбинированный звукопоглощающий слой сложной формы, уменьшается, так как осуществляется переход звуковой энергии в тепловую (диссипация, рассеивание энергии), т.е. в порах звукопоглотителя, представляющих собою модель резонаторов “Гельмгольца”, имеют место потери энергии за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети микропор звукопоглотителя. Между гладкой 11 поверхностью и сплошными участками 13 слоя звукопоглощающего материала сложной формы, а также между перфорированной 12 поверхностью и сплошными участками 13, расположены резонансные пластины 8 и 9 с резонансными вставками 10, выполняющими функции горловин резонаторов «Гельмгольца». Резонансные отверстия 20 (вставки), расположенные в резонансных пластинах 18 и 19, выполняют функции горловин резонаторов “Гельмгольца”, частотная полоса гашения звуковой энергии которых определяется диаметром и количеством резонансных отверстий 20.

Шумопоглощающая панель работает следующим образом.

Звуковая энергия, пройдя через перфорированную стенку 1 и звукопоглощающий слой 3, падает на стенку 2. Частично отраженные звуковые волны от стенки 2 попадают снова на звукопоглотитель 3. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглощающего материала, представляющих собою модель резонаторов “Гельмгольца”, где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Для предотвращения высыпания мягкого звукопоглотителя предусмотрена стеклоткань, например типа ЭЗ-100, расположенная между звукопоглотителем и стенками 1 и 2.

Панель шумопоглощающая, содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент, каркас выполнен в виде параллелепипеда, образованного передней и задней перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников, а смежные ряды расположены со смещением, причем количество щелей в одном ряду четное, а в другом – нечетное, при этом отношение ширины нечетных рядов b1 к ширине четных рядов b2 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний между рядами h1 и h2 равно h1/h2=2,0, причем стенки панели фиксируются между собой вибродемпфирующими крышками, а в качестве звукопоглощающего материала звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100, передняя и задняя стенки каркаса выполнены из оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм, вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера с коэффициентом внутренних потерь не ниже 0,2, а звукопоглощающий элемент выполнен с резонансными вставками и содержит гладкую и перфорированную поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, слой сложной формы представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, отличающаяся тем, что между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками, расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов «Гельмгольца».

findpatent.ru

панель шумопоглощающая – патент РФ 2325478

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных. Панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели. Отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4. Технический результат заключается в повышение поглощающей способности панели. 2 ил.

Рисунки к патенту РФ 2325478

Область техники, к которой относится изобретение

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных.

Уровень техники

Известны панели шумопоглощающие, состоящие из корпуса со щелевыми ловушками и элементов шумопоглощения, расположенными внутри корпуса. Механизм поглощения звука заключается в прохождении звуковых и других волн через щелевые ловушки внутрь корпуса, деформации элемента шумопоглощения из-за воздействия на него волн и рассеивания на элементе шумопоглощения энергии звуковых и других волн. К таким панелям относятся панели, описанные в патентах РФ №2266997, №2222662, №2176005 и др.

Аналогом изобретения является «Акустическая панель шумозащитного экрана» по патенту РФ №2173372 от 10.09.2001 г., содержащая корпус, образованный прямоугольной рамой, задней и лицевой стенками и встроенных в корпус звукопоглощающих плит. Данная конструкция обладает недостатком, связанным с тем, что в ней отсутствует интерференция звуковых волн и волн других излучений внутри звукопоглощающего материала в связи с тем, что волны внутри звукопоглощающего материала двигаются параллельно один другому.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является панель шумопоглощающая, описанная в патенте РФ №2155252 «Шумозащитный экран» от 27.08.2000 г. Прототип выполнен в виде параллелепипеда и содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Панели изготовлены из П-образных металлических листов. Панель снабжена в верхней и нижней частях вибродемпфирующими фиксаторами, выполненными в виде крышек с корытообразными поперечными сечениями, которые вставлены с натягом в полость каждой панели. Совокупность существенных признаков, схожих с заявленным изобретением, может быть сформулирована следующим образом: панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Недостатком прототипа является то, что в нем отсутствует интерференция звуковых волн и волн других излучений внутри элемента шумопоглощения в связи с тем, что волны внутри элемента шумопоглощения двигаются параллельно друг другу.

Раскрытие изобретения

Задачей изобретения является повышение поглощающей способности панели.

Указанная задача решается за счет того, что панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, и перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4.

От наиболее близкого аналога изобретение отличается следующими признаками:

«…перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4».

При осуществлении изобретения будет достигнут следующий технический результат: интенсификация интерференции звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд. Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд. Таким образом, механизм поглощения звука заключается не только в деформации элемента шумопоглощения и рассеивания на нем энергии волн, но и во взаимном гашении вследствие интерференции отклоненных отражателями волн.

Панель шумопоглощающая выполняется таким образом, что отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 (экспериментально подтверждено, что данный диапазон наиболее оптимален для решения задачи шумопоглощения и обеспечения прочности панели). Стенка панели глухой и стенка панели перфорированной обеспечивают отражение от своих поверхностей звуковых волн и волн других излучений и направление излучений вовнутрь элемента шумопоглощения.

Панель шумопоглощающая выполняется таким образом, что элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм. Экспериментально подтверждено, что такая толщина элемента шумопоглощения, выполненного из минеральной ваты или пенопласта, обеспечивает наиболее эффективное шумопоглощение при небольших габаритах. Элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм. Полиэтиленовая оболочка также участвует в процессе поглощения волн излучений малой длины и, кроме того, обеспечивает защиту элемента шумопоглощения от намокания и засорения, например, пылью.

Панель шумопоглощающая выполняется таким образом, что площадь стенки панели перфорированной составляет величину от 100000 мм2 до 1000000 мм2. Такой размер панели удобно изготавливать, перевозить, переносить и монтировать в шумопоглощающие экраны.

Краткое описание чертежей

На фиг.1 изображена панель шумопоглощающая. На фиг.2 изображена схема механизма шумопоглощения за счет интерференции волн.

Осуществление изобретения

Панель шумопоглощающая (см. фиг.1) содержит панель перфорированную 1, панель глухую 2, элемент шумопоглощения 3, расположенный между перфорированной и глухой панелями, крышки 4 и 5 для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями 6, 7, 8 и 9, повернутыми внутрь корпуса в сторону элемента шумопоглощения 3. Перфорированная панель 1 содержит две щелевые ловушки, у которых отражатели 6 и 7 расположены под различными углами 10 и 11 (см. фиг.2) к плоскости перфорированной панели.

Панель перфорированная выполнена в поперечном сечении (сечение А-А, фиг.1) в виде П-образного листа, содержащего стенку 15 и полки 16 и 17. Стенка и полки панели перфорированной сопряжены под углом 75°-100°. Конкретное значение этого угла при изготовлении опытной партии составило 90°. Панель глухая также выполнена в поперечном сечении в виде П-образного листа (сечение А-А, фиг.1), содержащего стенку 18 и полки 19 и 20. Стенка и полки панели глухой сопряжены под прямым углом. Полки стенок панели перфорированной и панели глухой расположены внахлест. Расстояние 21 между стенками панели перфорированной и панели глухой выполняют от 30 мм до 100 мм. Конкретное значение этого расстояния при изготовлении опытной партии составило 51.8 мм. Полки панели перфорированной выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели перфорированной выполнена одинаковой. Полки панели глухой также выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели глухой выполнена одинаковой.

Элемент шумопоглощения выполняют из минеральной ваты URSA типа М-15Г ТУ 5763-002-00287-697-97, П-75 ГОСТ 9573-96 с водоотталкивающим покрытием в виде полиэтиленовой оболочки. Толщина элемента шумопоглощения 3 на фиг.1 обозначена позицией 21. Толщину элемента шумопоглощения выполняют от 30 мм до 100 мм. Конкретное значение этой толщины при изготовлении опытной партии панелей составило 51.8 мм. Элемент шумопоглощения могут выполнять из пенопласта ПСБ-С-25 ГОСТ 15588-86.

Панель шумопоглощающая выполняется таким образом, что: отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину 0.29; элемент шумопоглощения выполняют слоистым толщиной 51.8 мм; элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.15 мм; площадь стенки панели перфорированной составляет величину от 486000 мм.

Перфорированная панель 1, показанная на фиг.1, содержит щелевые ловушки, у которых отражатели 6 и 7 в поперечном сечении выполнены прямолинейными и расположены под различными углами к поверхности 22 панели перфорированной, причем разница в углах составляет величину 30°. Эксперименты показали, что разницу в углах наклона отражателей целесообразно выбирать из диапазона значений от 0.1° до 35°. При этом углы наклона отражателей к поверхности панели перфорированной выбирают из диапазона от 10° до 70°. В опытной партии углы наклона составили 20 и 50.

Указанная конструкция панели используется для поглощения излучений в диапазоне частот от 40 Гц до 1015 Гц. Проводились эксперименты по шумопоглощению с панелями, у которых отражатели 6 и 7 в поперечном сечении выполнены скругленными с радиусом округления 10 мм (целесообразно чтобы радиус скругления был выполнен величиной от 5 мм до 15 мм). Отраженные от какого отражателя волны расходятся под разными углами, что способствует интерференции волн.

Панель шумопоглощающая работает следующим образом. Панель ориентируют к источнику излучения таким образом, чтобы излучение падало на панель перфорированную. Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением амплитуд волн излучений. Волны направляются в элемент поглощения, как показано на фиг.2 (не поперек, а в основном вдоль элемента шумопоглощения). Амплитуды волн различных излучений ослабляются также за счет деформации элемента шумопоглощения и полиэтиленовой оболочки. Таким образом, механизм поглощения звука в заявленном устройстве заключается в деформации элемента шумопоглощения и полиэтиленовой оболочки, рассеивании на них энергии волн, а также во взаимном гашении волн вследствие интерференции отклоненных отражателями волн.

Снабжение панели шумопоглощающей в верхней и нижней ее частях крышками 4 и 5, выполненными из полиэтилена, позволяет демпфировать акустические вибрации конструкции, вызванные действием звукового фронта источника звука, и тем самым устранить возможность превращения панели шумопоглощающей в источник нежелательных акустических колебаний. С устранением акустических вибраций повышается надежность шумозащитного экрана (уменьшаются механические нагрузки на экран), состоящего из панелей шумопоглощающих.

Кроме того, полиэтиленовые крышки 4 и 5, фиксирующие перфорированную и глухую панели, играют важную роль демпфера, гасящего колебания панели шумопоглощающей, вызванные ветровой нагрузкой, и препятствуют их передаче на стойки. Особенно это важно при установке экранов на мостах и эстакадах. В случае, если панель изготавливается из алюминия, крышки также несут функцию изолятора панели от стального профиля, тем самым предотвращая электрохимическую коррозию. Таким образом достигается дополнительная коррозионная стойкость конструкции.

Количество щелевых ловушек (отверстий перфорации) выбирают из диапазона от 100 до 250 шт. На практике по данному изобретению выполняют щелевые ловушки с различными площадями щелей (площадями отверстий перфорации). Площади щелей и, соответственно, площади отражателей выбирают из диапазона значений от 500 мм2 от 1000 мм2. Например, малую щель выбирают площадью 700 мм2, большую щель выбирают площадью 750 мм2.

Таким образом достигается поставленная задача и технический результат изобретения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Панель шумопоглощающая, содержащая панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, отличающаяся тем, что перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0,2 до 0,4.

www.freepatent.ru

Шумопоглощающая панель

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению. Шумопоглощающая панель содержит каркас и расположенную в его внутренней полости шумопоглощающую вставку. Каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами. На передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2 и расстоянием между ними h1 и h2. Смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное. Коэффициент перфорации принимается равным или более 0,25. Между передней и задней стенками каркаса размещена шумопоглощающая вставка. Стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму. Передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм. Отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0. Отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15. Отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4÷1,0. Шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя. Слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин. Перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой. Изобретение позволяет повысить эффективность шумопоглощения за счет расширения частотного диапазона, обеспечить упрощение и универсальность монтажа панели, улучшить ее эксплуатационные свойства. 2 ил.

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях промышленности, в частности: в строительстве (архитектурные панели и экраны; облицовка зданий и помещений; шумопоглощающие панели для лифтовых шахт; шумопоглощающие щиты и экраны вдоль автомобильных дорог), в транспортном машиностроении (шумопоглощающие вставки в двери и кузов; облицовка капотов автомобилей; шумопоглощающие щиты для тоннелей метро), в авиационной и космической промышленности (шумоизоляция кожухов двигателей; шумоизоляция салонов летательных аппаратов) и других отраслях промышленности.

Наиболее близким техническим решением по технической сущности и достигаемому результату является шумопоглощающая панель по а.с. СССР №348755, кл. F01N 1/04, 1970 г. (прототип), содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения за счет частичного отражения звуковых волн от звукопоглотителя, а также сравнительно узкий (исключительно высокие частоты) диапазон шумоглушения.

Технический результат – повышение эффективности шумопоглощения за счет расширения частотного диапазона, упрощение и универсальность монтажа и улучшение эксплуатационных свойств за счет применения перспективных звукопоглощающих и защитно-декоративных материалов.

Это достигается тем, что в шумопоглощающей панели, содержащей каркас и расположенную в его внутренней полости шумопоглощающую вставку, каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами, причем на передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2, и расстоянием между ними h1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное, коэффициент перфорации принимается равным или более 0,25, а между передней и задней стенками каркаса размещена шумопоглощающая вставка, а стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму, при этом передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4÷1,0, при этом шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре, между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой.

На фиг. 1 изображен общий вид шумопоглощающей панели в разобранном виде, на фиг.2 изображена схема шумопоглощающей вставки.

Шумопоглощающая панель (фиг. 1) содержит каркас, который выполнен в виде параллелепипеда, образованного передней 1 и задней 2 стенками, каждая из которых имеет П-образную форму, с боковыми ребрами 6, причем на передней стенке имеется щелевая перфорация 7 и 8, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2 и расстоянием между ними h1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное. Коэффициент перфорации принимается равным или более 0,25. Между передней 1 и задней 2 стенками панели размещена шумопоглощающая вставка 3, вписанная в каркас 1 панели и расположенная в его внутренней полости. Стенки панели 1 и 2 фиксируются между собой вибродемпфирующими крышками 4 и 5, которые могут быть выполнены с ячейками 9 и иметь П-образную форму. Вибродемпфирующие крышки 4 и 5 скрепляют каркас соответственно сверху и снизу, делая его единым целым, т.е. каркас с шумопоглощающей вставкой 3 внутри представляет собой шумопоглощающую панель, как сборочную единицу (на чертеже не показана).

Передняя 1 и задняя 2 стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм. Причем отношение высоты h каркаса к его ширине b (в сборе, на чертеже не показано) находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/ s’=0,4÷1,0.

Шумопоглощающая вставка 3 (фиг. 2) выполнена в виде жестких 10 и перфорированных 15 пластин, между которыми симметрично расположены слои 11 и 14 звукоотражающего материала, а в центре, между слоями 11 и 14 звукоотражающего материала находятся слои 12 и 13 звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой 10 и перфорированной 15 пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой.

В качестве материала звукоотражающих слоев 11, 14 может быть применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминия.

В качестве материала звукоотражающих слоев 11, 14 могут быть применены звукоизоляционные плиты на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3.

В качестве звукопоглощающего материала используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «повиден».

Возможны следующие варианты звукопоглощающего материала:

-в качестве звукопоглощающего материала использован листовой шумозащитный материал, который выполнен на основе магнезиального вяжущего с армирующей стеклотканью или стек-лохолстом.

-в качестве звукопоглощающего материала использован полиэстер.

– в качестве звукопоглощающего материала использован пористый звукопоглощающий керамический материал, имеющий объемную плотность 500÷1000 кг/м и состоящий из 100 мас. частей перлита с диаметром зерна 0,1÷8,0 мм, 80÷250 мас. частей одного из спекающих материалов, выбранных из группы, включающей зольную пыль, шлак, кварц, лаву, камни или глину в качестве основного материала, 5÷30 мас. частей неорганического связующего, причем после спекания смеси частицы перлита образуют сообщающиеся отверстия между своими контактирующими поверхностями так, что внутренние поры являются сообщающимися между собой.

Шумопоглощающая панель работает следующим образом.

Звуковая энергия от оборудования, находящегося в помещении, или другого, излучающего интенсивный шум объекта, пройдя через перфорированные стенку 1 каркаса и пластину 15 шумопоглощающей вставки 3, попадает на слои 11 и 14 звукоотражающего материала сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, которые падают затем на слои 12 и 13 мягкого звукопоглощающего материала разной плотности, расположенные в два слоя (например, выполненного из базальтового или стеклянного волокна). В волокнистых поглотителях рассеяние энергии колебания воздуха и превращение ее в тепло происходит на нескольких физических уровнях. Во-первых, вследствие вязкости воздуха, а его очень много в межволоконном пространстве, колебание частиц воздуха внутри поглотителя приводит к трению. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов “Гельмгольца”, где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Кроме того, происходит трение воздуха о волокна, поверхность которых также велика. В-третьих, волокна трутся друг о друга и, наконец, происходит рассеяние энергии из-за трения кристаллов самих волокон. Этим объясняется, что на средних и высоких частотах коэффициент звукопоглощения волокнистых материалов находится в пределах 0,4…1,0.

Предложенное авторами техническое решение является эффективным средством для борьбы с шумом в производственных цехах различных отраслей народного хозяйства, а также мобильных транспортных средств, и средством защиты окружающей среды от шумов.

Шумопоглощающая панель, содержащая каркас и расположенную в его внутренней полости шумопоглощающую вставку, каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами, причем на передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2, и расстоянием между ними h1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное, коэффициент перфорации принимается равным или более 0,25, а между передней и задней стенками каркаса размещена шумопоглощающая вставка, а стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму, при этом передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s′ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s′/b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s′ каркаса в сборе находится в оптимальном отношении величин: s/s′=0,4÷1,0, шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре, между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой, в качестве материала звукоотражающих слоев может быть применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминия или в качестве материала звукоотражающих слоев могут быть применены звукоизоляционные плиты на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3, при этом в качестве звукопоглощающего материала используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа Э3-100 или полимером типа «повиден», или в качестве звукопоглощающего материала использован листовой шумозащитный материал, который выполнен на основе магнезиального вяжущего с армирующей стеклотканью или стеклохолстом, или полиэстер, или пористый звукопоглощающий керамический материал, имеющий объемную плотность 500÷1000 кг/м3 и состоящий из 100 мас. частей перлита с диаметром зерна 0,1÷8,0 мм, 80÷250 мас. частей одного из спекающих материалов, выбранных из группы, включающей зольную пыль, шлак, кварц, лаву, камни или глину в качестве основного материала, 5÷30 мас. частей неорганического связующего, причем после спекания смеси частицы перлита образуют сообщающиеся отверстия между своими контактирующими поверхностями так, что внутренние поры являются сообщающимися между собой.

findpatent.ru

Панель шумопоглощающая

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных. Панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Перфорированная панель содержит две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели. Отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 и элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм и располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм. Технический результат заключается в повышении поглощающей способности панели. 3 ил.

Область техники, к которой относится изобретение

Изобретение относится к строительству, в частности к устройствам, предназначенным для защиты от звуковых волн (шума), а также волн других излучений и их поглощения, и может быть использовано в экранах шумозащитных.

Уровень техники

Известны панели шумопоглощающие, состоящие из корпуса со щелевыми ловушками и элементов шумопоглощения, расположенными внутри корпуса. Механизм поглощения звука заключается в прохождении звуковых и других волн через щелевые ловушки внутрь корпуса, деформации элемента шумопоглощения из-за воздействия на него волн и рассеивания на элементе шумопоглощения энергии звуковых и других волн. К таким панелям относятся панели, описанные в патентах РФ №2266997, №2222662, №2176005 и др.

Аналогом изобретения является «Акустическая панель шумозащитного экрана» по патенту РФ №2173372 от 10.09.2001 г., содержащая корпус, образованный прямоугольной рамой, задней и лицевой стенками, и встроенные в корпус звукопоглощающие плиты. Данная конструкция обладает недостатком, связанным с тем, что в ней отсутствует интерференция звуковых волн и волн других излучений внутри звукопоглощающего материала в связи с тем, что волны внутри звукопоглощающего материала двигаются параллельно друг другу.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является панель шумопоглощающая, описанная в патенте РФ №2155252 «Шумозащитный экран» от 27.08.2000 г. Прототип выполнен в виде параллелепипеда и содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Панели изготовлены из П-образных металлических листов. Панель снабжена в верхней и нижней частях вибродемпфирующими фиксаторами, выполненными в виде крышек с корытообразными поперечными сечениями, которые вставлены с натягом в полость каждой панели. Совокупность существенных признаков, схожих с заявленным изобретением, может быть сформулирована следующим образом: панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения. Недостатком прототипа является то, что в нем отсутствует интерференция звуковых волн и волн других излучений внутри элемента шумопоглощения в связи с тем, что волны внутри элемента шумопоглощения двигаются параллельно друг другу.

Раскрытие изобретения

Задачей изобретения является повышение поглощающей способности панели.

Указанная задача решается за счет того, что панель шумопоглощающая содержит панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, и перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 и элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм и располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм.

От наиболее близкого аналога изобретение отличается следующими признаками: «…перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 и элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм и располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм».

При осуществлении изобретения будет достигнут следующий технический результат: интенсификация интерференции звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд.

Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением их амплитуд. Таким образом, механизм поглощения звука заключается не только в деформации элемента шумопоглощения и рассеивания на нем энергии волн, но и во взаимном гашении вследствие интерференции отклоненных отражателями волн.

Панель шумопоглощающая выполняется таким образом, что отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0.2 до 0.4 (экспериментально подтверждено, что данный диапазон наиболее оптимален для решения задачи шумопоглощения и обеспечения прочности панели). Стенка панели глухой и стенка панели перфорированной обеспечивают отражение от своих поверхностей звуковых волн и волн других излучений и направление излучений вовнутрь элемента шумопоглощения.

Панель шумопоглощающая выполняется таким образом, что элемент шумопоглощения выполняют толщиной от 30 мм до 100 мм. Экспериментально подтверждено, что такая толщина элемента шумопоглощения, выполненного из минеральной ваты или пенопласта, обеспечивает наиболее эффективное шумопоглощение при небольших габаритах. Элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.1 мм до 3 мм. Полиэтиленовая оболочка также участвует в процессе поглощения волн излучений малой длины и, кроме того, обеспечивает защиту элемента шумопоглощения от намокания и засорения, например, пылью.

Панель шумопоглощающая выполняется таким образом, что площадь стенки панели перфорированной составляет величину от 100000 мм2 до 1000000 мм2. Такой размер панели удобно изготавливать, перевозить, переносить и монтировать в шумопоглощающие экраны.

Краткое описание чертежей

На фиг.1 изображена панель шумопоглощающая. На фиг.2 изображена схема механизма шумопоглощения за счет интерференции волн.

Осуществление изобретения

Панель шумопоглощающая (см. фиг.1) содержит панель перфорированную 1, панель глухую 2, элемент шумопоглощения 3, расположенный между перфорированной и глухой панелями, крышки 4 и 5 для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями 6, 7, 8 и 9, повернутыми внутрь корпуса в сторону элемента шумопоглощения 3. Перфорированная панель 1 содержит две щелевые ловушки, у которых отражатели 6 и 7 расположены под различными углами 10 и 11 (см. фиг.2) к плоскости перфорированной панели.

Панель перфорированная выполнена в поперечном сечении (сечение А-А, фиг.1) в виде П-образного листа, содержащего стенку 15 и полки 1 6 и 17. Стенка и полки панели перфорированной сопряжены под углом 75°-100°. Конкретное значение этого угла при изготовлении опытной партии составило 90°. Панель глухая также выполнена в поперечном сечении в виде П-образного листа (сечение А-А, фиг.1), содержащего стенку 18 и полки 19 и 20. Стенка и полки панели глухой сопряжены под прямым углом. Полки стенок панели перфорированной и панели глухой расположены внахлест. Расстояние 21 между стенками панели перфорированной и панели глухой выполняют от 30 мм до 100 мм. Конкретное значение этого расстояния при изготовлении опытной партии составило 51.8 мм. Полки панели перфорированной выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели перфорированной выполнена одинаковой. Полки панели глухой также выполняются одинаковой или различной длины. При изготовлении опытной партии длина каждой полки панели глухой выполнена одинаковой.

Элемент шумопоглощения выполняют из минеральной ваты URSA типа М-15Г ТУ 5763-002-00287-697-97, П-75 ГОСТ 9573-96 с водоотталкивающим покрытием в виде полиэтиленовой оболочки. Толщина элемента шумопоглощения 3 на фиг.1 обозначена позицией 21. Толщину элемента шумопоглощения выполняют от 30 мм до 100 мм. Конкретное значение этой толщины при изготовлении опытной партии панелей составило 51.8 мм. Элемент шумопоглощения могут выполнять из пенопласта ПСБ-С-25 ГОСТ 15588-86.

Панель шумопоглощающая выполняется таким образом, что:

– отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину 0.29;

– элемент шумопоглощения выполняют слоистым толщиной 51.8 мм;

– элемент шумопоглощения располагают в полиэтиленовой оболочке толщиной от 0.15 мм;

– площадь стенки панели перфорированной составляет величину от 486000 мм2.

Перфорированная панель 1, показанная на фиг.1, содержит щелевые ловушки, у которых отражатели 6 и 7 в поперечном сечении выполнены прямолинейными и расположены под различными углами к поверхности 22 панели перфорированной, причем разница в углах составляет величину 30°. Эксперименты показали, что разницу в углах наклона отражателей целесообразно выбирать из диапазона значений от 0.1° до 35°. При этом углы наклона отражателей к поверхности панели перфорированной выбирают из диапазона от 10° до 70°. В опытной партии углы наклона составили 20° и 50°.

Указанная конструкция панели используется для поглощения излучений в диапазоне частот от 40 Гц до 1015 Гц. Проводились эксперименты по шумопоглощению с панелями, у которых отражатели 6 и 7 в поперечном сечении выполнены скругленными с радиусом округления 10 мм (целесообразно, чтобы радиус скругления был выполнен величиной от 5 мм до 15 мм). Отраженные от такого отражателя волны расходятся под разными углами, что способствует интерференции волн.

Панель шумопоглощающая работает следующим образом.

Панель ориентируют к источнику излучения таким образом, чтобы излучение падало на панель перфорированную. Посредством отражателей, наклоненных под различными углами к поверхности перфорированной панели, звуковые волны и волны других излучений, прошедшие через перфорацию внутрь панели, направляются в элемент шумопоглощения под различными углами, что вызывает интенсивную интерференцию звуковых волн и волн других излучений внутри элемента шумопоглощения с ослаблением амплитуд волн излучений. Волны направляются в элемент поглощения, как показано на фиг.2 (не поперек, а в основном вдоль элемента шумопоглощения). Амплитуды волн различных излучений ослабляются также за счет деформации элемента шумопоглощения и полиэтиленовой оболочки. Таким образом, механизм поглощения звука в заявленном устройстве заключается в деформации элемента шумопоглощения и полиэтиленовой оболочки, рассеивании на них энергии волн, а также во взаимном гашении волн вследствие интерференции отклоненных отражателями волн.

Снабжение панели шумопоглощающей в верхней и нижней ее частях крышками 4 и 5, выполненными из полиэтилена, позволяет демпфировать акустические вибрации конструкции, вызванные действием звукового фронта источника звука, и тем самым устранить возможность превращения панели шумопоглощающей в источник нежелательных акустических колебаний. С устранением акустических вибраций повышается надежность шумозащитного экрана (уменьшаются механические нагрузки на экран), состоящего из панелей шумопоглощающих.

Кроме того, полиэтиленовые крышки 4 и 5, фиксирующие перфорированную и глухую панели, играют важную роль демпфера, гасящего колебания панели шумопоглощающей, вызванные ветровой нагрузкой, и препятствуют их передаче на стойки. Особенно это важно при установке экранов на мостах и эстакадах. В случае, если панель изготавливается из алюминия, крышки также несут функцию изолятора панели от стального профиля, тем самым предотвращая электрохимическую коррозию. Таким образом достигается дополнительная коррозионная стойкость конструкции.

Количество щелевых ловушек (отверстий перфорации) выбирают из диапазона от 100 до 250 шт. На практике по данному изобретению выполняют щелевые ловушки с различными площадями щелей (площадями отверстий перфорации). Площади щелей и, соответственно, площади отражателей выбирают из диапазона значений от 500 мм2 до 1000 мм. Например, малую щель выбирают площадью 700 мм2, большую щель выбирают площадью 750 мм2.

Таким образом достигается поставленная задача и технический результат изобретения.

Панель шумопоглощающая, содержащая панель перфорированную, панель глухую, элемент шумопоглощения, расположенный между перфорированной и глухой панелями, крышки для соединения перфорированной и глухой панелей, причем перфорированная панель выполнена с отверстиями в виде щелевых ловушек с отражателями, повернутыми в сторону элемента шумопоглощения, отличающаяся тем, что перфорированная панель содержит, по крайней мере, две щелевые ловушки, у которых отражатели расположены под различными углами к плоскости перфорированной панели, при этом отношение суммарной площади перфорации к площади стенки панели перфорированной составляет величину от 0,2 до 0,4 и элемент шумопоглощения выполняют толщиной от 30 до 100 мм и располагают в полиэтиленовой оболочке толщиной от 0,1 до 3 мм.

findpatent.ru

Звукопоглощающающие панели | Шумопоглащающие панели

Снижение шума в современных мегаполисах стало серьезной проблемой. Шум от оживленных городских трасс, строительных площадок и железных дорог приносит много неудобств, вызывая дискомфорт, мешая работе, учебе и отдыху. Мы предлагаем эффективное решение проблемы чрезмерной зашумленности – многослойные звукопоглощающие панели.

Шумопоглощающие панели выполнены в виде каркасной кассеты. Внутри они содержат минераловатный или пенополиуретановый наполнитель, обладающий высокой степенью поглощения звука. Снаружи такие панели закрыты с тыльной стороны профлистом, а с лицевой – перфорированным листом.

При интенсивном движении на городских улицах или шоссейных дорогах громкость шума может превышать 85 дБ. От железнодорожного транспорта – до 100 дБ. В то же время, допустимый уровень шума, при котором человек чувствует себя комфортно, не превышает 45 дБ (ночью) – 55 дБ (днем). Такому уровню шума соответствует спокойный разговор. Чрезмерный шум заставляет наш организм испытывать постоянный стресс, что вызывает раздражение и различные расстройства. Установка акустических экранов является эффективным способом жилые дома от чрезмерного шума. Звукоотражающие акриловые панели не обеспечивают требуемый уровень снижения шума на оживленных магистралях. Звукопоглощающие панели обеспечивают необходимое снижение шума для достижения тишины и спокойствия. Коэффициент звукопоглощения такими конструкциями достигает 39 дБ.

Область использования

Шумозащитные экраны обеспечивают комфортный уровень шума в жилых домах и офисах, расположенных в непосредственной близости с оживленными трасами и железными дорогами. Такие панели устанавливаются вдоль мостов – звук, отражаясь от водной поверхности может распространяться на много километров практически без затухания, а шумоподавляющие экраны предотвращают этот эффект.

Достаточно распространенная практика ограждения шумозащитными экранами частных коттеджей. Они защищают ваш дом не только городских дорог, но и шумных соседей.

Также экраны устанавливают вокруг придорожных кафе, теннисных кортов и др. Это позволяет обеспечить комфорт внутри помещения и полноценно насладится отдыхом.

Наша компания предлагает своим клиентам шумозащитные панели купить по оптовым или розничным ценам, в зависимости от объема заказа. Наша продукция отличается высоким качеством и долговечностью и безопасностью эксплуатации.

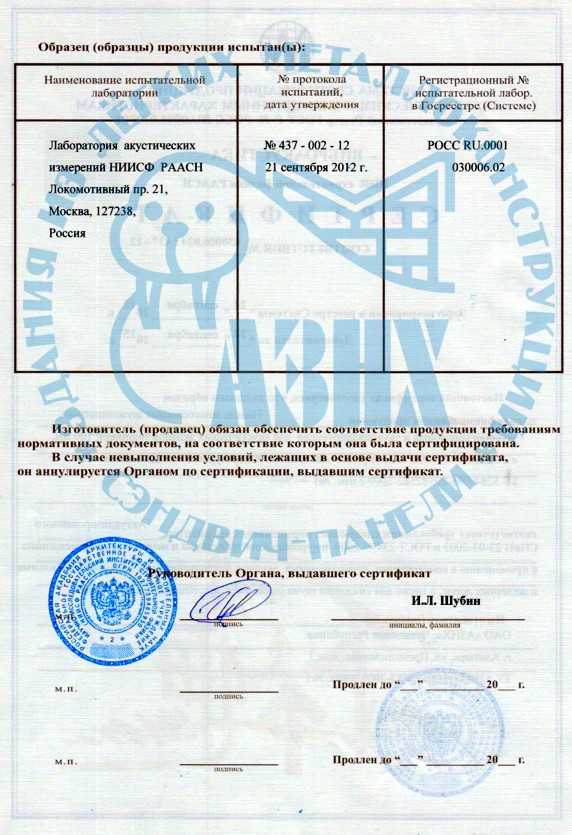

Сертификат соответствия на панели: “Многослойная звукоизолирующая и звукопоглощающая панель для акустического экрана толщиной 125мм” (с наполнителем из плиты минеральной ваты)

Сертификат соответствия на панели: “Многослойная звукоизолирующая и звукопоглощающая панель для акустического экрана толщиной 75 мм” (c наполнителем из пенополиуретана)

Характеристики шумопоглощающей панели