Изготовление пеногенератора своими руками – Всё о бетоне

Для периодического частного строительства с использованием пеноблоков нет смысла приобретать профессиональное дорогостоящее оборудование, ведь можно собрать пеногенератор своими руками. Технология производства пенобетона, как известно, проста: в жидкий бетонный раствор вносится пена и перемешивается. Пену получают с помощью пенообразователя, который является одной из главных составляющих частей оборудования для производства пенобетона.

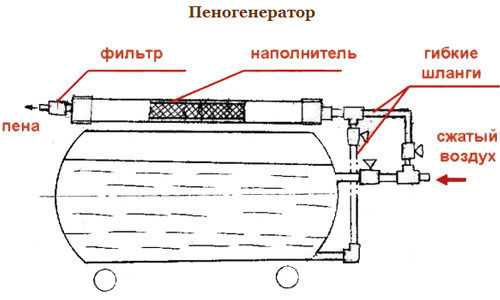

Схема пеногенератора.

Именно от качества и плотности пены зависят характеристики получаемого пенобетона, поэтому конструкция должна обеспечить правильное смешивание воздуха, воды и эмульсии. Самостоятельно собрать пеногенератор достаточно просто, так как его конструкция базируется на принципе парных вентилей. Правильная настройка регулировочных вентилей позволяет обеспечить необходимые параметры пены, а запорные вентили — открывать и закрывать систему.

Инструменты для сборки

Для сборки оборудования для производства пенобетона понадобятся следующие инструменты и приспособления:

Схема смесителя с пеногенератором.

- корпус с металлической сеткой или листы металла;

- шланги;

- насос;

- компрессор;

- сварочный аппарат;

- дюймовая труба;

- запорные и регулировочные вентили.

Принцип работы установки следующий: в емкости установки пенообразователь перемешивается с водой, затем смесь одновременно с воздухом от компрессора подводится в корпус пеногенератора. Раствор, перемешанный с воздухом, ударяется о сетку, преобразуясь в пену.

Заливка бетона: как правильно?

Строительство фундамента своими руками.

Что такое каркасная конструкция? Подробнее>>

Особенности пеногенератора

Изготовить конструкцию для производства пенобетона достаточно просто. При этом себестоимость работ будет относительно невысокой.

Пеногенератор, собранный своими руками, обойдется во много раз дешевле, чем покупка готового профессионального устройства.

Правильно собранная самодельная конструкция очень проста и надежна. Качество и плотность пены можно сравнить с пеной, получаемой в дорогих автоматических пеногенераторах.

В конструкции самодельной установки для производства пенобетона используется простейший принцип парных вентилей. С помощью регулировочных вентилей устанавливается плотность пены, а запорные вентили используются для перекрытия системы. Достаточно один раз подобрать подходящие параметры пены с помощью регулировочных вентилей, после чего можно пользоваться только вентилями запорными.

Схема воздушно-пенного генератора: 1 — Вентилятор, 2 — Рукав подачи раствора, 3 — Насадка, 4 — Сетка.

В основе конструкции для производства пенобетона лежат специальные вентили, одни из которых, как мы уже сказали, используются для перекрытия подачи пены, а другие — для задания плотности готового вещества на выходе. Сама по себе установка для производства пенобетона состоит из трех главных модулей: модуля подачи раствора, который предназначен для дальнейшего пенообразования, модуля пенообразования и модуля дозации. Слаженная работа всех перечисленных модулей является залогом бесперебойной и эффективной работы устройства.

Принцип действия самодельной установки для производства пенобетона такой же, как и у всех других видов пеногенераторов. В камеру турболентного смешивания осуществляется подача раствора пеноконцентрата, где он смешивается с потоком воздуха. Затем смесь под давлением проходит сквозь усеченное с двух сторон сопло. На входе осуществляется сжатие смеси, а на выходе — расширение, при этом происходит многократное увеличение скорости потока. По такому принципу работают все современные турбины. Смесь, выходящая из сопла под высоким давлением, попадает в пенопатрон и уже там разбивается в пену.

Это главный принцип действия, который обязательно нужно соблюсти, если потребуется собрать самодельную установку для генерации пены. Также нужно будет самостоятельно приладить к конструкции компрессор с давлением равным, 6 атм. Если не установить такой компрессор, раствор можно подавать и с помощью обыкновенного насоса, однако проведение больших объемов работ потребует использования соответствующего оборудования. В общей сложности с помощью самодельной установки можно получать до 500 л пены в минуту. Правильно сделанный пеногенератор позволит изготавливать массу хорошего качества, в больших объемах и полном соответствии технологии.

Устройство установки

Схема турбулентного пеногенератора.

Исходя из вышеописанной технологии, конструкция для производства пенобетона должна включать в себя компрессор и смеситель для приготовления пены, бетонный смеситель, раздаточное устройство для заливки в формы и компрессор для перекачки раствора. Помимо главных составляющих, для обеспечения требуемого уровня механизации и автоматизации в состав установки пенообразователя могут входить и прочие механизмы и агрегаты.

При больших объемах производства пенобетона в установке могут использоваться несколько однотипных агрегатов и механизмов. Производительность и мощность отдельных компонентов пенообразователя рассчитывается таким образом, чтобы обеспечить равномерность и непрерывность технологического процесса. В самом простом варианте для производства пенобетона может использоваться установка, которая состоит из бетонного смесителя, компрессора и пеногенератора. Подобная схема производства пенобетона часто используется для заливки конструкций непосредственно на объектах строительства.

Соотношение размеров деталей

При выборе деталей для смесителя необходимо придерживаться правильного соотношения деталей. Так, внешний диаметр кольца должен быть на 12-15% больше, чем внутренний диаметр трубы, т.к. при вытягивании спирали диаметр несколько уменьшается. Внутренний же диаметр кольца должен быть почти на 20% меньше наружного диаметра кольца. Подобное соотношение размеров является самым оптимальным для труб разных диаметров.

Схема производства пенобетона с применением растворосмесителя.

При сборке пенообразователя резиновые ленты почти всегда соприкасаются со стенками бочки смесителя. В условиях слишком плотного трения лента будет немного сминаться. За один полный оборот вала стенки бочки два раза протираются лентами от центра к периферии. Однако даже при условии слабого примыкания ленты к стенке в данных местах смесь будет сама прилипать и выравнивать зазор. Отбивать ее не нужно — лишний раствор просто снимается с ленты и накоплений на стенках не образуется. Это происходит из-за того, что угол съема строительной смеси со стенок острый за счет непрерывной винтовой схемы лопастей.

Смесь удаляется со стеной и по турбулентному потоку продвигается внутрь к валу, после чего снова уносится вихревым потоком ленты. В смесителе во время работы создается одновременно четыре подобных потока (четырьмя разнонаправленными лентами).

Промежуточные оси должны иметь длину на 2-3 см меньшую внутреннего диаметра трубы. Помимо этого, они не должны задевать поверхности трубы во время вращения. Шаг промежуточных осей выполняется на 15% меньше, чем длина самой оси.

В качестве сальника лучше всего использовать асбестовый шнур, пропитанный обычной графитовой смазкой. Из него нарезаются кольца по диаметру вала установки без зазора. Их набивают таким образом, чтобы разрезы чередовались и были то вверху, то внизу. После этого прижимают подшипником и обтягивают крышкой опоры.

Можно использовать редуктор любой модели со значением коэффициента понижения от 1 на 15-25 (например, если двигатель установки рассчитан на 1500 оборотов, то редуктор будет понижать до 60-100 оборотов в минуту, увеличивая при этом мощность).

Такая конструкция позволит выполнять замес от 0,3 до 1,3 м³ материала в течение 3-5 минут и подавать его по шлангу на 8-12 м по вертикали и 15-20 м по горизонтали. Для подачи воздуха в смеситель используется тот же компрессор от пеногенератора.

Сборка пеногенератора

Сборку устройства для производства пенобетона необходимо начинать с емкости, в которую будут поступать воздух и водный раствор пенообразователя. В качестве материала для емкости лучше использовать металл, к примеру, железный цилиндрический сосуд. Работа оборудования основывается на непрерывном действии: подача сжатого воздуха и подача воды с эмульсией должны осуществляться постоянно.

Итак, на земле или на полу устанавливается отдельная емкость, которая наполняется смесью воды с пенообразующей эмульсией. За счет погружного насоса будет обеспечиваться подача раствора в бетономешалку через встроенный шланг. С помощью другого шланга из компрессора в железную емкость осуществляется подача сжатого воздуха. Так как пеногенератор собирается из доступных частей, обеспечить регулировку давления удобнее всего будет при помощи вентиля. Чтобы создать большее давление, потребуется всего лишь сильнее его перекрыть. С помощью такого же вентиля будет осуществляться регулирование подачи воды с пенообразователем в емкость. Для получения пены высокого качества достаточно всего лишь один раз их настроить.

Для того чтобы смесь сжалась в емкости, устройство установки для производства пенобетона предусматривает наличие сопла. Сопло отдельно встраивается в корпус и имеет внутри резко сужающийся, а потом расширяющийся канал. Сжатие и расширение смеси в соответствии с законами физики обеспечивает ей большую скорость, с которой она поступает из сопла. Затем по шлангу смесь продвигается к выходу посредством пенопатрона.

Далее происходит следующее: смесь воды и пенообразователя с большой скоростью поступает из сопла, разбивается в фильтре и превращается в пену. Все соединения пеногенератора обязательно уплотняются муфтами.

В соответствии с такой схемой и осуществляется сборка устройства для пенообразования.

1pobetonu.ru

Пеногенератор для пенобетона своими руками: принцип работы и монтаж

Если при самостоятельном строительстве принято решение применить пенобетон, то это абсолютно не означает, что придется, изрядно потратится на покупку специального оборудования. Ведь пеногенератор для пенобетона своими руками вполне реально сделать. Основная задача пеногенератора — это создание особой пены, которую добавляют в жидкий бетон, из которого в свою очередь производят пенобетон.

Особенности пеногенератора, принцип работы

Если пеногенератор будет создан своими руками, то это поможет значительно сократить расходы при строительстве. Данный самодельный аппарат довольно прост в использовании и чрезвычайно крепок, но это только в том случае, если все было сделано верно. Свойства полученной пены практически равны тем, что были произведены в заводских условиях.

В устройстве пеногенераторов применяется элементарный принцип парных вентилей. Посредством регулирования вентилями, можно выбрать, какой плотностью будет обладать пена. Если необходимо перекрыть систему, то на помощь придут запорные вентили. Если установите сразу нужные свойства пены, то в дальнейшем понадобятся лишь запорные вентили.

Главной деталью в подобном устройстве являются особые вентили, которые, как уже было сказано, используются для подачи пены и для ее остановки, а также для управления характеристиками плотности. Пеногенераторы для пенобетона состоят из трех главных элементов – часть, которая отвечает за подачу смеси, часть, в которой происходит пенообразование и часть, отвечающая за дозирование. Для того, чтобы функционирование было точным и непрерывным, работа всех элементов обязана быть отлажена идеально.

Схема воздушно-пенного генератора: 1 – Вентилятор, 2 – Рукав подачи раствора, 3 – Насадка, 4 – Сетка.Принцип пенообразования в пеногенераторе ничем не отличается от промышленных моделей. В отсеке турбулентного перемешивания производится подача смеси пеноконцентрата, а там он перемешивается с воздушным потоком. После чего раствор под давлением проталкивается через специальную насадку. На входе происходит сжимание раствора, но на выходе мы получаем увеличение, при этом скорость потока постоянно подвергается изменению. Так функционируют все современные устройства такого типа. После того как раствор проник сквозь насадку, он оказывается в пенопатроне и там преобразуется в пену.

Именно этот основной принцип функционирования необходимо соблюдать, если есть желание создать пеногенератор для пенобетона самостоятельно. Не стоит забывать и о том, что к турбине нужно будет подсоединить компрессор с необходимым давлением. Без установки данного компрессора, смесь нужно будет подавать посредством работы обычного насоса. Однако такой способ не подойдет, если задумана стройка большого размера. В среднем, благодаря работе самодельного аппарата можно получать около 450 литров пены за минуту. В случае правильной сборки и отладки, пеногенератором можно производить массу высокого качества и в необходимом количестве.

Вернуться к оглавлениюЧто понадобится для его создания и монтажа?

Прежде чем начинать изготавливать пенообразователь, необходимо выполнить чертеж будущего аппарата. Чертеж можно выполнить самостоятельно либо найти уже готовый вариант.

Схема высоконапорного пеногенератора.Пеногенераторы для пенобетона можно сконструировать, воспользовавшись следующими инструментами и материалами:

- погружной насос;

- сварочный аппарат;

- шланги;

- металлические листы;

- компрессорная установка;

- специальные вентили для регулирования и запирания пены;

- труба.

Производство ячеистых бетонных блоков означает обязательное использование пены, которую добавляют в специальную смесь. Раствор тщательно вымешивается. Свойства итогового материала во многом отталкиваются от качества полученного сырья в пеногенераторах. Пенообразователь обязан гарантировать точное смешивание всех применяемых компонентов.

Чтобы собрать подобное оборудование, необходимо определенное количество времени. Чтобы воздух попадал в закрытую камеру, нужен обычный пылесос. Однако такое оборудование не имеет возможности контролировать расход пены. Изготовление пенообразователя начинается с камеры, в которую будут поступать воздух и смесь.

Для хранилища можно применить любую металлическую емкость в виде цилиндра. Воздух с раствором поступает в емкость без остановки. Чтобы это выполнить, необходим специальный насос (погружного типа) и шланг. Сжатый воздух будут направлять в камеру из компрессорной установки через второй шланг. Нагрузка в таком аппарате будет настраиваться с помощью вентиля. Чтобы давление повысилось, вентиль прикручивается сильнее. Так же в систему поступает вода.

Пенообразователь оборудуется специальной насадкой, которая устанавливается отдельно в обшивку. Внутри данного элемента располагается канал, сначала он сжимается, а после увеличивается. Раствор выходит из насадки и оказывается в пенопатроне. Пенопатрон обладает большим значением в процессе формирования пены. Внутри него помещают металлические сетки, которые применяют при мытье посуды. Его производят из проволоки маленького диаметра. Раствор из насадки попадает на фильтр. Этот фильтр можно приобрести в любом сантехническом магазине.

Плотная, однородная пена — признак качественного материала.

Плотная, однородная пена — признак качественного материала.Нельзя забывать о том, что все соединения требуют уплотнения. Ножки такого оборудования изготавливают из металлической трубы. Их приваривают к обшивке, используя сварочный аппарат.

Специалисты советуют делать пенообразователь самостоятельно, но учитывая такие моменты:

- глубина насадки и ее входной диаметр обязаны быть равны;

- выходной диаметр насадки должен быть в три раза меньше ее глубины;

- диаметр отверстия в центре насадки должен быть примерно 10 миллиметров.

В случае сборки пенообразователя с выдачей 200 литров пены, диаметр пенопатрона равен 40 миллиметрам, а его длина около 70 сантиметров.

Если выдача пены в час равна 500 литрам, то диаметр – 70 миллиметров, а длина – 70 сантиметров. Габариты других элементов пенообразователя выбираются индивидуально в каждом отдельном случае.

Вернуться к оглавлениюЗаключение

Конечно, купить готовое оборудование намного легче, чем смонтировать его. Однако не всегда есть возможность это сделать. Тем более если пенообразователь будет использоваться на стройке небольшого размера.

Однако чтобы получать качественный продукт, необходимо обладать хотя бы минимальными знаниями. Иначе получится, что дешевле было бы купить заводской вариант.

kladembeton.ru

Как сделать пеноизол своими руками?

Автор: Тимур Егоров

Пеноизол представляет собой уникальный материал, позволяющий одновременно проводить теплоизоляцию и звукоизоляцию готовых жилых и производственных сооружений. После смешивания компонентов, сразу осуществляется заливка пеноизола в пустоты между облицовочной и внутренней кладкой. Состав можно готовить на строительной площадке, экономя средства на транспорт. Цена пеноизола позволяет говорить о его экономичности, как утеплителя, что обуславливает его популярность.

Пеноизол представляет собой уникальный материал, позволяющий одновременно проводить теплоизоляцию и звукоизоляцию готовых жилых и производственных сооружений. После смешивания компонентов, сразу осуществляется заливка пеноизола в пустоты между облицовочной и внутренней кладкой. Состав можно готовить на строительной площадке, экономя средства на транспорт. Цена пеноизола позволяет говорить о его экономичности, как утеплителя, что обуславливает его популярность.

Внешне пеноизол напоминает суфле, и застывает он при взаимодействии с воздухом. Им можно заполнить любые полости, добиваясь нужного эффекта шумопоглощения и утепления дома. Пеноизол своими руками можно изготовить при наличии готового оборудования, или соорудить агрегат по схемам. В применении утеплитель не сложен, его вес не нагружает конструкцию, и работать с ним можно в любое время года, независимо от погодных условий. С его помощью изолируют стены, перекрытия и перегородки.

Плюсы и минусы пеноизола

По заверениям производителей, пеноизол может прослужить около 70 лет, не теряя свойств. Учитывая, что во время эксплуатации материал выделяет не так много вредных веществ (в пределах допустимых нормативов), его можно считать экологически безвредным.

Как и у всех материалов, помимо положительных характеристик, у пеноизола есть и недостатки. Это усадка после заливки, а не расширение, как у промышленной пены. Но и этот недостаток можно считать незначительным, особенно там, где нужно уберечь конструкцию от разрушения. Другим минусом считают запах пеноизола, кажущийся многим неприятным. Когда речь идет о качественном материале, неприятного запаха быть не должно. При покупке стоит обратить на это внимание.

Производство пеноизола

Пеноизол относят к недорогим теплоизоляционным материалам, но ещё дешевле будет самостоятельное его изготовление. Себестоимость его производства может быть в десять раз меньше, чем у минеральной ваты и стекловолокна. Учитывая универсальность применения пеноизола (стены, пол, крыша, потолок, коммуникации), а также его характеристики и свойства, устойчивость к температурам, не следует отказываться от такого практичного и экономичного материала.

Для изготовления пеноизола можно приобрести оборудование, стоимость которого находится в пределах 1000 долларов. Так можно приобрести конструкцию, в которую входит газожидкостная установка, комплект кранов, подающий шланг. Компактная установка легко транспортируется на место работы. Также для изготовления пеноизола понадобится компрессор, производящий сжатый воздух, и ёмкости – железные или пластиковые бочки объемом 20-300 л. В составе пеноизола – около 90% газовой сферы, в роли сырья выступают: смола, ортофосфорная кислота, пенообразователь, вода, карбамид.

Как изготовить пеноизол самостоятельно?

Чтобы сэкономить, можно по чертежам заняться сборкой аппарата самостоятельно, детали к нему находятся в свободном доступе.

Производство пеноизола основано на вспенивании раствора с катализатором, соединении его с карбамидо-формальдегидной смолой. С помощью гидронасоса ингредиенты поступают в агрегат, где благодаря сжатому воздуху вспениваются. Технология производства, как и чертежи, может быть взята на специализированных ресурсах.

В первичной фазе пеноизол представляет собой плотную и густую пену, которой заполняют воздушную прослойку в полых стенах, утепляют потолок и пол. Далее пеноизол полимеризуется, и застывает, превращаясь в мелкопористый, легкий и недорогой утеплитель.

Готовый материал не горит, но под воздействием пламени может обугливаться, не выделяя вредных веществ. Соблюдение технологий производства, укладки обеспечивает уверенность в безопасности конструкции для человека и окружающей среды.

www.moymalish.com