Горит ли несъемная опалубка из пенопласта

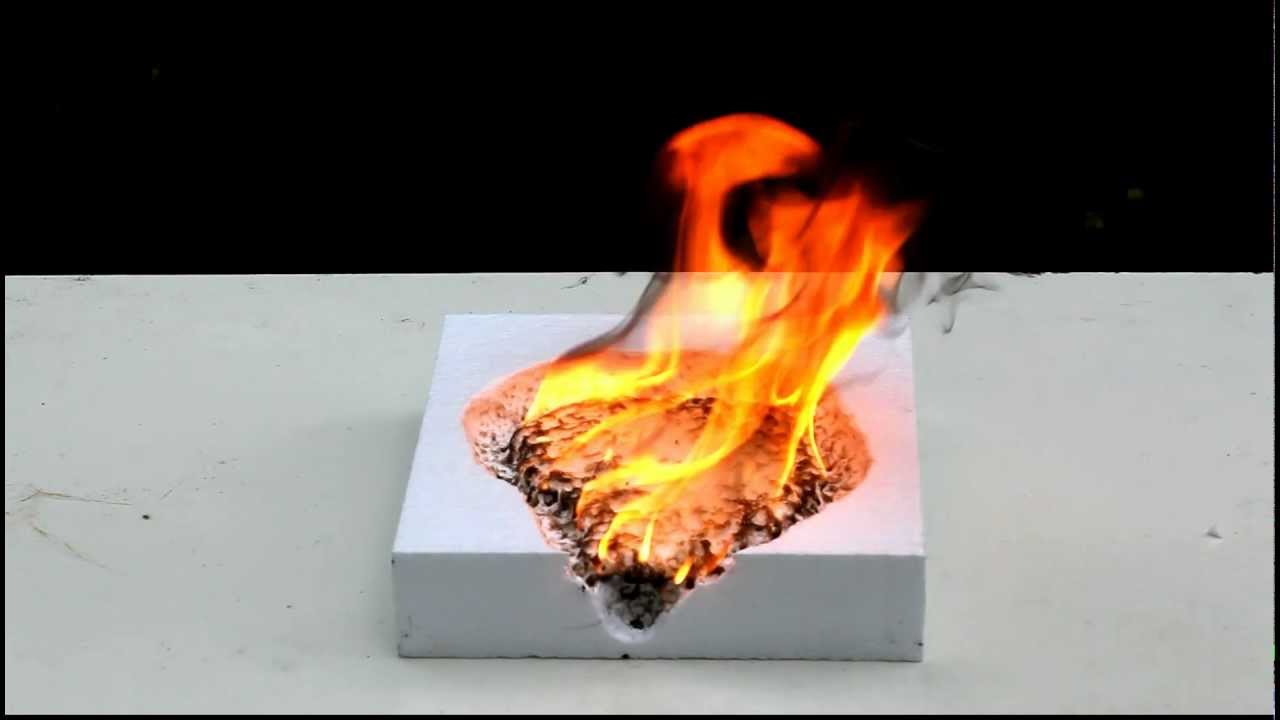

Основным вопросом для споров среди строителей и потребителей остается горючесть данного материала и соответственно безопасность строительства домов.

Горючесть строительных материалов, несомненно, является недостатком. Но, как показывает статистика, пожар поддерживается чаще тем, что находится внутри дома, а не тем, из чего он построен. То есть негорючие материалы не являются гарантом противопожарной безопасности.

Самым горючим материалов для строительства признана древесина. Обусловлено это также и ее популярностью. Поэтому горючесть пенопласта сравнивают с горючестью древесины, хотя это не так. По пределу огнестойкости несъемная опалубка относится ко II классу, в котором указаны материалы со свойством затухания. Древесина относится к III и IV классам, по скорости разрушения несущих конструкций. Для третьего класса характерно разрушение за 45 мин, для четвертого – за 15.

Следует также учитывать тот факт, что при горении древесины выделяется множество вредных, зачастую канцерогенных веществ. Вдыхать продукты горения дерева, которых насчитывается более 300, вредно для здоровья. В это время, пенопласт состоит на 98% из воздуха, поэтому при его горении выделяется лишь 2% потенциально опасных горючих веществ. Также, для воспламенения пенопласта необходима температура, в два раза превышающая температуру горения дерева. При открытом горении выделяется черный дым. Цвет его обусловлен большим содержанием сажи, которая представляет собой углерод.

При горении пенопласта и опалубки из него, если такое все же произошло, можно ощутить сладковатый запах, который является маяком для эвакуации. Дает этот запах стирол. Но летальный исход от горения этого компонента вряд ли возможен.

Как уже упоминалось, пенополистирол является самозатухающим материалом. При угрожающем возгорании он тухнет за 1 минуту, если не поддерживается пламя. При отделке опалубки штукатуркой, гипсокартоном и другими негорючими материалами, возгорания стены из несъемной опалубки не произойдет.

Пенопласт по своей безопасности является материалом уникальным. Он имеет воздушную структуру, но, несмотря на это, не способен поддержать горения. При температурах горения бумаги, дерева и других материалов он лишь плавится. Температура его возгорания соразмерна температуре плавления меди и составляет порядка 500 градусов по Цельсию. Трудно не согласиться с фактом, что поджечь  Для непосредственного возгорания строения из пенопласта необходимо длительное поддержание открытого огня. Кроме того, современные детали из пенопласта покрываются составом, препятствующим возгоранию. Такие составы называются антипирены.

Для непосредственного возгорания строения из пенопласта необходимо длительное поддержание открытого огня. Кроме того, современные детали из пенопласта покрываются составом, препятствующим возгоранию. Такие составы называются антипирены.

Для справки специалистами приводятся цифры, свидетельствующие о том, что пенопласт безопаснее многих строительных материалов в плане возгорания. Так, например, скорость сгорания при достижении необходимой температуры, составляет примерно 2,2 кг/мин на квадратный метр. Учитывая, что пенопласт материал очень легкий, то при такой скорости время горения очень велико. Кроме того, при горении пенопласт переход в жидкое состояние, подвергаясь процессам деполимеризации. В дальнейшем горение поддерживается уже деполимеризованными продуктами.

По ГОСТам, применяемым в строительстве несъемная опалубка относится к умеренногорючим (группа Г2), умеренновоспламеняемым (группа В2) веществам с высокой дымообразующей способностью (Д3) и умеренной токсичностью (Т2). В то время, по этим показателям древесины относится к группам: Г4, В3, Д2 и Т3.

В то время, по этим показателям древесины относится к группам: Г4, В3, Д2 и Т3.

Таким образом, несъемная опалубка при правильном ее применении, согласно регламенту строительных материалов, является безопасным, экологичным материалом, из которого возводить здания становится делом простым и экономичным.

Пенопласт – это… Что такое Пенопласт?

пенопласт — пенопласт … Орфографический словарь-справочник

пенопласт — пенопластик, пластмасса, пластик Словарь русских синонимов. пенопласт сущ., кол во синонимов: 8 • мипора (4) • … Словарь синонимов

Пенопласт — – материал, имеющий пористую структуру состоящую из несообщающихся ячеек. Пенопласт имеет низкую плотность, высокие тепло и звукоизоляционные характеристики. К недостаткам пенопласта можно отнести горючесть … Словарь строителя

Пенопласт имеет низкую плотность, высокие тепло и звукоизоляционные характеристики. К недостаткам пенопласта можно отнести горючесть … Словарь строителя

ПЕНОПЛАСТ — ПЕНОПЛАСТ, а, муж. Лёгкая пластмасса, имеющая вид застывшей пены. | прил. пенопластовый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ПЕНОПЛАСТ — [Словарь иностранных слов русского языка

Пенопласт — – материал, имеющий пористую структуру, которая состоит из несообщающихся друг с другом ячеек, что по виду напоминает строение отвердевших пен. Применяется в строительстве на протяжении уже 45 лет, зарекомендовал себя как наиболее… … Нефтегазовая микроэнциклопедия

пенопласт — Газонаполненная пластмасса, преимущественно с замкнутыми порами [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN foamed plasticsplastic foam DE Schaumplast FR mousseplastique … Справочник технического переводчика

Пенопласт — Эта статья должна быть полностью переписана.

пенопласт — 3.16 пенопласт : Класс материалов, представляющий собой вспененные пластические массы. Источник … Словарь-справочник терминов нормативно-технической документации

ПЕНОПЛАСТ – это… Что такое ПЕНОПЛАСТ?

пенопласт — пенопласт … Орфографический словарь-справочник

Пенопласт — материал, имеющий пористую структуру состоящую из несообщающихся ячеек. Пенопласт имеет низкую плотность, высокие тепло и звукоизоляционные характеристики. К недостаткам пенопласта можно отнести горючесть. Источник: Словарь архитектурно… … Строительный словарь

Пенопласт — – материал, имеющий пористую структуру состоящую из несообщающихся ячеек. Пенопласт имеет низкую плотность, высокие тепло – и звукоизоляционные характеристики. К недостаткам пенопласта можно отнести горючесть. [Толковый строительно… … Энциклопедия терминов, определений и пояснений строительных материалов

пенопласт — пенопластик, пластмасса, пластик Словарь русских синонимов. пенопласт сущ., кол во синонимов: 8 • мипора (4) • … Словарь синонимов

пенопласт сущ., кол во синонимов: 8 • мипора (4) • … Словарь синонимов

Пенопласт — – материал, имеющий пористую структуру состоящую из несообщающихся ячеек. Пенопласт имеет низкую плотность, высокие тепло и звукоизоляционные характеристики. К недостаткам пенопласта можно отнести горючесть … Словарь строителя

ПЕНОПЛАСТ — [Словарь иностранных слов русского языка

Пенопласт — – материал, имеющий пористую структуру, которая состоит из несообщающихся друг с другом ячеек, что по виду напоминает строение отвердевших пен. Применяется в строительстве на протяжении уже 45 лет, зарекомендовал себя как наиболее… … Нефтегазовая микроэнциклопедия

пенопласт — Газонаполненная пластмасса, преимущественно с замкнутыми порами [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN foamed plasticsplastic foam DE Schaumplast FR mousseplastique … Справочник технического переводчика

Пенопласт — Эта статья должна быть полностью переписана. На странице обсуждения могут быть пояснения … Википедия

На странице обсуждения могут быть пояснения … Википедия

пенопласт — 3.16 пенопласт : Класс материалов, представляющий собой вспененные пластические массы. Источник … Словарь-справочник терминов нормативно-технической документации

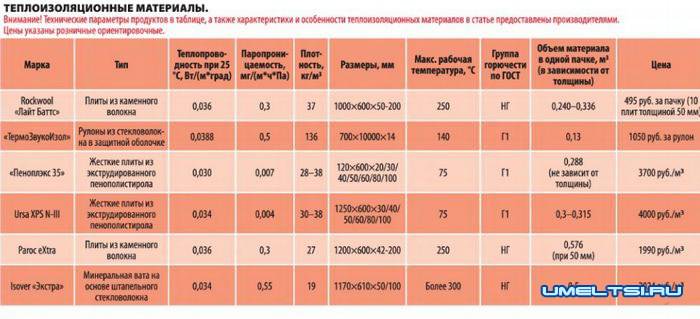

Сравнительный обзор характеристик популярных утеплителей

При создании теплоизоляционного слоя порой возникает вопрос выбора — какому же материалу отдать предпочтение. Для облегчения данной задачи ниже будет дано подробное сравнение утеплителей по основным характеристикам. На основе этих данных будет легче сделать единственно верный выбор.

Какие утеплители будем сравнивать

Сегодня используется более сотни различных материалов для создания защиты от холода. Однако далеко не все из них можно порекомендовать (например, стекловату из-за её вредности и горючести). Поэтому далее рассмотрим лишь наиболее приемлемые варианты, а именно:

- Пеноплекс. Самый дорогой из утеплителей.

- Пенопласт. Его собрат, который наоборот — самый дешевый (почти бесплатный).

- Каменную (или базальтовую) минеральную вату. Не путайте со стекловатой.

- Керамзит. Насыпной материал, который применяется исключительно для пола и потолка.

Анализируем ключевые показатели

Далее будет представлен сравнительный обзор по важнейшим характеристикам, которые напрямую влияют на эффективность утепления.

Главная характеристика — теплопроводность

Под этим понятием подразумевается способность материала пропускать через себя тепло. Чем меньше данный показатель, тем эффективнее утеплитель и тем меньший его слой требуется для организации надежной защиты от холода. Рассмотрим описываемые нами модели в порядке возрастания коэффициента теплопроводности:

- Пеноплекс: 0,039 Вт/м*с (это средний показатель, он может меняться в зависимости от конкретной марки).

- Базальтовая вата: 0,04 — 0,05 Вт/м*с.

Совет: показатель теплопроводности можно посмотреть на упаковке.

У разных производителей данный коэффициент может розниться в связи с особенностями технологии производства.

- Пенопласт: 0,055- 0,065 Вт/м*с.

- Керамзит: 0,07-0,1 Вт/м*с.

Можно заметить, что пеноплекс эффективнее того же керамзита почти втрое. Это значит, что его слой может быть меньше в 3 раза с такими же показателями.

Плотность (от неё зависит вес)

В данном аспекте за явным преимуществом лидирует пенопласт. Он имеет невероятно маленькую плотность, поэтому его панели очень легкие. С ним может работать даже ребенок. Немного тяжелее пеноплекс (это связано с технологией его производства, в результате которой он приобретает свои прочностные характеристики).

Минеральная вата гораздо тяжелее. В зависимости от конкретной марки, вес рулона может достигать 30-35 кг, что может создать значительные трудности при монтаже. Самым тяжелым в своем классе является керамзит. Именно поэтому его используют исключительно для пола.

Влагостойкость и стойкость к естественным раздражителям

Пеноплекс, пенопласт и керамзит абсолютно устойчивы к повышенной влажности. Поэтому их свободно можно использовать для прокладки в ванных комнатах и туалетах. Этого нельзя сказать про минеральную вату. Некоторые производители по неизвестным причинам приписывают ей повышенную влагостойкость, но на самом деле это не так. При таких условиях она начинает резко терять свои теплоизоляционные свойства, так как хорошо впитывает влагу.

Поэтому их свободно можно использовать для прокладки в ванных комнатах и туалетах. Этого нельзя сказать про минеральную вату. Некоторые производители по неизвестным причинам приписывают ей повышенную влагостойкость, но на самом деле это не так. При таких условиях она начинает резко терять свои теплоизоляционные свойства, так как хорошо впитывает влагу.

Горючесть

Единственным негорючим материалом, из рассматриваемых нами, является керамзит. Он изготавливается на основе глиняных гранул, которые выдерживают огромные температуры. Именно поэтому его часто используют в сфере промышленности, где высоки риски возгорания.

По непонятным причинам некоторые производители базальтовой ваты и пеноплекса заводят в заблуждение своих клиентов, говоря о высокой огнестойкости. На самом деле они оба относятся к классу Г4 горючести. Худшим вариантом в данном аспекте является пенопласт. Он не только отлично горит, но и выделяет чудовищно вредные вещества.

Сравниваем экологичность

Явным аутсайдером в данном компоненте выглядит пенопласт. При относительно высокой температуре (в летние дни, или зимой при включенном отоплении) он выделяет едкие пары. На большинство людей они практически не оказывают влияния, но для аллергиков это может стать проблемой. В случае пожара, выделение этих веществ будет просто губительным.

Второе место с конца можно отдать пеноплексу. При нормальных условиях он, конечно же, не выделяет ничего вредного. Однако при горении в воздух будет попадать немало едких веществ. Остальные рассматриваемые теплоизоляционные материалы обладают абсолютной экологической безопасностью.

Заключительные выводы эксперта

На основе проанализированной выше информации, можно обозначить несколько ключевых выводов:

- Если есть необходимость в экономии средств, то лучшим вариантом выглядит пенопласт. Нет смысла приобретать дорогие материалы, создавая из них тонкий слой. Если тщательно соблюсти технологию монтажа (не допуская щелей, заделывая стыки герметиком), то из пенопласта можно создать весьма эффективный теплоизоляционный слой.

- При отсутствии проблем с деньгами, идеальный вариант — пеноплекс. Он лучший по многим характеристикам, при этом очень легко монтируется.

- Для зданий с высокой степенью опасности возгорания (например, при наличии дровяной печки) лучше всего использовать керамзит. Только он абсолютно устойчив к прямому воздействию огня.

- В помещениях с повышенной влажностью следует использовать пенопласт или его более дорого «собрата», так как они лучшие в данном компоненте.

- Своего рода «золотой серединой» в отношении цены и качества является базальтовая вата. Однако помните о её недостатках (они представлены выше).

CPR Страховые услуги

Управление рисками с помощью EPS (сэндвич-панели)

За последние 15 лет произошли значительные убытки, связанные с крупными пожарами, в которых использовались сэндвич-панели (EPS). Многие из них связаны с рисками в секторе производства продуктов питания.

Многие из них связаны с рисками в секторе производства продуктов питания.

Пенополистирол легко воспламеняется. Полистирол классифицируется в соответствии с DIN4102 как продукт «B3», что означает легковоспламеняемость или «легко воспламеняется». Как следствие, хотя это эффективный изолятор при низких температурах, его использование запрещено в любых открытых установках в строительстве, если материал не огнестойкий .Обычно он скрывается за гипсокартоном , , листовым металлом или бетоном. Листовой металл может быть алюминиевым или металлическим. Вспененные полистирольные пластмассовые материалы были случайно воспламенены и вызвали огромные пожары и убытки, например, в международном аэропорту Дюссельдорфа, в туннеле под Ла-Маншем (где полистирол находился в загоренном железнодорожном вагоне) и на АЭС Браунс-Ферри (где пожар повлиял на пожар). антипирен и достиг вспененного пластика под ним, внутри противопожарного клапана , который не был протестирован и сертифицирован в соответствии с окончательной установкой).

За последние 30 лет наблюдается быстрый рост использования PIP, в основе которого лежит пенополистирол (EPS), используемого в холодильных камерах. PIP легкий, дешевый, простой в сборке и обслуживании.

Однако в последние годы во всем мире произошло несколько крупных пожаров, некоторые из которых привели к гибели людей. За последние 24 месяца в Австралии произошло два пожара на несколько миллионов долларов с участием этого типа материалов.

Это заставило страховую отрасль нервничать.Впервые мы испытали такую реакцию в 2001 году после нескольких крупных пожаров в Европе. Результатом этой нервозности является сокращение возможностей страхового андеррайтинга, когда некоторые страховщики уходят с рынка. Те, кто остались, переориентировали свое внимание на так называемый «риск EPS».

Сэндвич-панели не вызывают возгорания сами по себе, и там, где эти системы были вовлечены в распространение огня, пожар часто возникает в зонах повышенного риска, таких как зоны приготовления пищи, а затем распространяется в результате плохого управления рисками пожара, предотвращения и локализации. меры.

меры.

Предотвращение возгорания и сдерживание раннего распространения огня имеют решающее значение.

- Потолки из пенополистирола очень восприимчивы к возгоранию под ними;

- Пожары под потолками из пенополистирола распространяются очень быстро, огонь распространяется по потолку, поскольку панели постепенно расслаиваются, а пенополистирол плавится и испаряется, превращаясь в топливо;

- возгорание также может распространяться внутри стеновых и потолочных панелей, прежде чем вспыхнуть по швам панелей;

- пожарной нагрузки от стеновых и потолочных панелей из пенополистирола достаточно, чтобы вызвать деформацию и обрушение основных стальных кровельных балок;

- Пожарные команды вряд ли смогут сдержать возникновение пожара из панелей EPS, и они не войдут в здание из-за риска обрушения.

Конкретная и подробная оценка рисков имеет решающее значение. Если вы не можете обеспечить высокий уровень управления рисками из-за характера процессов в рассматриваемом бизнесе и риск возгорания высок, то следует тщательно рассмотреть возможность использования таких панельных систем с высокими характеристиками пожарной опасности.

В некоторых областях применения, в том числе в автономных холодильных камерах и панельных системах, используемых в качестве внешней облицовки в зонах с низким риском поджога, потери от пожаров были незначительны.В таких ситуациях с низким уровнем риска может быть большая гибкость в выборе системы панелей с учетом других потребностей бизнеса, таких как гигиеническая среда и изоляционные свойства.

Неизбежно многие ситуации будут находиться между четко определенными сценариями «высокого» или «низкого» риска. Здесь степень финансового риска, вероятно, будет определять решения страховщиков. Панели противопожарной защиты и другие меры по управлению пожарной безопасностью играют важную роль в таких ситуациях, и важность продемонстрированной способности руководителей предприятий убедиться в надежности таких систем невозможно переоценить.

Риск воспламенения сэндвич-панелей, способствующих распространению огня, может быть значительно снижен за счет поддержания высоких стандартов управления пожарной безопасностью. Что касается горючих сэндвич-панелей, следующие факторы имеют особое значение при оценке опасности, которую представляют эти панели:

- Процессы, представляющие потенциальную опасность возгорания, следует располагать подальше от сэндвич-панелей.

- Горючие материалы нельзя укладывать рядом с поверхностью панелей.Деревянные или пластиковые поддоны не следует штабелировать рядом с горючими сэндвич-панелями, широко рекомендуется 10-метровый перерыв.

- Зарядка аккумулятора вилочного погрузчика должна располагаться на значительном удалении от сэндвич-панелей, если только система сэндвич-панелей не может быть идентифицирована как имеющая огнестойкость не менее 60 минут.

- На все отопительное и кухонное оборудование должны быть установлены автоматические системы пожаротушения, подходящие для данного процесса.

- Дымоходы, используемые для отвода горячих газов, не должны проходить через горючие сэндвич-панели без надлежащей защиты.

- По возможности следует избегать проникновения услуг через сэндвич-панели. Если это невозможно, огонь следует надлежащим образом заглушить.

- Электрические кабели, проходящие через сэндвич-панели, всегда должны быть заключены в металлический канал.

- Электрооборудование, расположенное рядом с сэндвич-панелями, необходимо проверять и тестировать не реже одного раза в год.

- Следует избегать крепления предметов к сэндвич-панелям.Если это невозможно, следует позаботиться о том, чтобы сердцевина не оставалась открытой или не поврежденной.

- По возможности, здание следует разделить на несколько противопожарных отсеков.

- Следует поощрять использование на заводе полной защиты спринклера.

- Следует предотвращать несанкционированный доступ к внешней обшивке, чтобы снизить вероятность поджога.

Для существующих зданий

Легко сказать «подходят спринклеры», но зачастую это очень трудное решение.Если бы можно было установить спринклеры, это прекрасно, но как? Помимо вопросов стоимости и непрактичности установки спринклерных систем, можем ли мы увеличить риск установки существующих панелей?

Основным фактором, рассматриваемым страховщиками, является признание того, что Застрахованный активно минимизирует свои риски, а не полагается исключительно на страховую компанию, если что-то пойдет не так. Каждый оператор, работающий со строительным материалом этого типа, должен иметь тщательно разработанный план управления рисками для здания и связанных с ним операций.

Программа управления рисками должна включать:

- контроль горячих работ;

- Контроль «холодных работ» для работ, проводимых с изоляцией;

- программы электрического монтажа и технического обслуживания, включая тепловизионные изображения;

- специальные зоны для зарядки вилочных погрузчиков за пределами изоляционной оболочки;

- управление кухонным оборудованием;

- методы ведения домашнего хозяйства, включая недопущение хранения горючих материалов снаружи здания;

- регулярные строительные осмотры и оперативный ремонт поврежденных изоляционных панелей;

- при вырезании отверстий в панелях для обслуживания, обеспечивая «обшивку» открытого пенополистирола или установку хомута;

- техническое обслуживание установки, а также обнаружение газа там, где используется аммиак;

- охрана объекта и помещений;

- общая осведомленность персонала и руководства о потенциальных проблемах и о том, как действовать по снижению рисков.

Для новостройки

Рекомендуется установить одобренную спринклерную систему, если вы собираетесь устанавливать холодные помещения с использованием пенополистирола. По возможности рекомендуется избегать использования EPS, хотя использование EPS дает некоторые преимущества. Недостатком являются трудности со страхованием и гораздо более высокая стоимость страхования таких Зданий.

Материал является огнестойким в той степени, в которой при применении источника воспламенения, а затем его удалении, материал обычно самозатухает.Однако, если источник тепла используется постоянно, пенополистирол будет гореть и выделять густой токсичный дым. Если необходимо использовать пенополистирол, то объект следует защитить спринклерной системой.

Теперь можно рассмотреть альтернативы EPS. Это полностью негорючие панели, например, из стекловолокна. В качестве альтернативы можно использовать изоляционную пену из полиизоцианурата, которая прошла широкомасштабные испытания на огнестойкость и сертифицирована либо Factory Mutual (США), либо Советом по предотвращению потерь (LPC).

Проблема для нас, брокеров, заключается в том, что прибыль на акцию полностью раскрывается страховщикам, и это предполагает обучение наших клиентов.

EPS Имитация пожара 1

EPS Fire Demonstration

EPS Fire Demonstration 1

EPS Fire Demonstration 2

Примеры формул

Зачем нужны сэндвич-панели из пенополистирола?

Фосфорные антипирены для полистирола

Полистирол, несмотря на его высокую горючесть, широко используется в качестве теплоизоляционного материала для зданий, для упаковки пищевых продуктов, в электротехнической и автомобильной промышленности и т. Д.Был исследован ряд путей модификации для улучшения огнестойкости и повышения термостойкости коммерчески важных полимерных продуктов на основе стирола. Ранние стратегии в основном включали использование галогенированных антипиренов. В настоящее время эти соединения считаются стойкими загрязнителями, опасными для здоровья людей и окружающей среды. Многие хорошо известные антипирены на основе галогенов, независимо от их химической структуры и способов действия, были изъяты из строительной среды в Европейском Союзе, США и Канаде.Это вызвало растущий исследовательский интерес и промышленный спрос на безгалогенные альтернативы, которые не только снизят воспламеняемость, но и решат проблемы токсичности и биоаккумуляции. Среди возможных вариантов фосфорсодержащие соединения привлекли большее внимание из-за их превосходной огнезащитной эффективности и безвредных для окружающей среды свойств. Также были опубликованы многочисленные отчеты о реактивных и аддитивных модификациях полистирола в различных формах, особенно за последнее десятилетие.

1. Введение

Хотя многие синтетические товарные пластмассы обладают превосходными свойствами, такими как легкий вес, хорошая атмосферостойкость, и их можно легко производить и / или перерабатывать в различные продукты с рядом полезных применений, они также обладают некоторыми очевидными недостатками [1] [2] [3] [4] . Одним из них является высокая воспламеняемость, которая часто ограничивает их более широкое применение, особенно в качестве строительных материалов или компонентов, используемых в транспортном секторе [5] .Некоторые полимеры с разветвленной цепью легко воспламеняются, что приводит к быстрому и неконтролируемому распространению огня. Следовательно, важно улучшить огнезащитные свойства этих материалов, чтобы гарантировать их более безопасное и более широкое использование в строительной и транспортной отраслях. Это часто достигается обработкой полимерного материала с помощью подходящей методологии, когда в конечный продукт включается соответствующий ингибирующий горение реагент, антипирен (FR). Большое количество FR использовалось в течение многих лет для защиты полимеров от опасностей пожара [6] [7] [8] .Эти соединения можно вводить физическими средствами в виде добавок к полимерной матрице. Другой способ повышения огнестойкости состоит в получении изначально менее воспламеняющихся полимеров посредством полимеризации соответствующих мономеров co- или ter- с ненасыщенными соединениями, которые могут придать огнестойкость [9] .

Полистирол (ПС) – это хорошо известный термопластический полимер, который используется во всем мире для различных целей благодаря его низкой стоимости, простоте обработки, отличной химической стойкости, низкой плотности, электрической / теплоизоляции и т. Д. [10] . Стирольные полимеры попадают в различные подклассы [10] [11] [12] [13] [14] . Во-первых, это гомополимер стирола, который также известен как полистирол общего назначения (GPPS) [7]. Во-вторых, мономер стирола можно полимеризовать с другими мономерами с получением полимеров со- и / или тер-, часто с улучшенными механическими свойствами (рис. 1). Примеры из этого подкласса включают стирол-акрилонитрил (SAN), акрилонитрил-бутадиен-стирол (ABS), стирол-бутадиеновый каучук (SBR) и т. Д.

Рисунок 1. Общая схема homo -, co-, и ter- полимеризации стирола (R: инициатор).

Кроме того, есть два типа пенополистирола, которые доступны на рынке: пенополистирол (EPS) и экструдированный полистирол (XPS) [8–10,14]. EPS представляет собой жесткий пенопласт с закрытыми порами, используемый для упаковки пищевых продуктов и теплоизоляции [11] [14] . В строительном секторе также используется XPS, который представляет собой пенопласт с закрытыми порами с более высокой плотностью, лучшей поверхностной прочностью, более низкой теплопроводностью и более высокой жесткостью по сравнению с EPS.Пенопласт XPS больше подходит для воздействия погодных условий из-за его лучшего сопротивления диффузии воды по сравнению с пенополистиролом. EPS обычно изготавливают из шариков полистирола с помощью вспенивающего агента, такого как пар, или алифатического углеводорода с низкой точкой кипения, например, n- пентан или изо- пентан. Гранулы в форме зерен расширяются до 50 раз по сравнению с их первоначальным размером для получения жесткого пенопласта [14] . Между тем, XPS готовится путем расширения расплава, содержащего вспениватель и другие добавки, включая антипирены (FR), для улучшения характеристик пены.Ударопрочный полистирол (HIPS) привлек большое внимание в промышленности из-за его хорошей ударной вязкости, высокой жесткости и устойчивости к тепловым деформациям. HIPS, представляющий собой двухфазную систему с каучуком, диспергированным в непрерывной матрице PS, получают путем полимеризации стирола в присутствии материалов из каучукового латекса.

Как упоминалось ранее, несмотря на то, что материалы на основе стирола используются в различных областях, таких как теплоизоляция зданий, в электротехнической и автомобильной промышленности, высокая горючесть стирольных полимеров ограничивает их более широкое применение.Когда эти полимеры подвергаются воздействию внешнего источника тепла, они легко деполимеризуются с выделением множества летучих продуктов, таких как мономеры, димеры, тримеры стирола и другие углеводороды [14] . Кроме того, стирольные полимеры горят очень быстро, образуя значительное количество дыма [14] . Кроме того, они имеют тенденцию подвергаться процессу горения, связанному с низким образованием полукокса, что часто приводит к явлениям течения и капания расплава [14] .Перед использованием в зданиях различные продукты на основе стирола должны соответствовать ряду строгих требований пожарной безопасности, поэтому возникла необходимость в разработке эффективных огнезащитных систем для их противопожарной защиты.

За последние 40 лет был разработан и успешно использован широкий спектр галогенированных продуктов для различных форм полистирола. Высокая эффективность галогенированных FR, особенно содержащих бром (Br) и хлор (Cl), и их относительно низкая стоимость сделали эти материалы очень привлекательными огнезащитными решениями [14] [15] .Эти FR преобладали в полимерной промышленности в прошлом, но в последнее время их применение стало тщательно контролироваться, и оно регулируется во многих странах из-за их токсичности, стойкости и проблем биоаккумуляции. Например, исследование Wemken et al. (2020) обнаружили присутствие различных бромированных FR в грудном молоке у рожениц, впервые живущих в Ирландии [16] [17] [18] . В другой работе сообщалось о высоких уровнях бромированных соединений, обнаруженных в городских почвах из города Мельбурн, Австралия [19] .Более того, галогенированные FR могут вызвать серьезные проблемы для здоровья и окружающей среды из-за выделения диоксинов и фуранов в ситуациях после пожара. В результате в последние годы более широкое использование FR на основе галогенов подверглось очень жесткой критике, а некоторые составы были полностью запрещены в Европейском Союзе (ЕС), США и Канаде [20] . Между тем очевидна положительная реакция на регулирующие правила, применяемые к этому классу FR. Например, запрет на использование гексабромциклододекана (ГБЦД) и пента-бромдифенилового эфира (БДЭ) привел к более низким концентрациям этих соединений, обнаруживаемых в грудном молоке.

В последнее десятилетие были предприняты многочисленные попытки разработать экологически безопасные огнезащитные составы, подходящие для полимерных продуктов [17] [18] [21] [22] . Среди предлагаемых растворов FR соединения, содержащие атом (ы) фосфора (P), считаются менее токсичными, чем соответствующие галогенсодержащие составы. Несмотря на то, что для снижения воспламеняемости полимеров, образующих цепочку, разрабатывается множество содержащих фосфор, остается сложной задачей разработать нетоксичные, экологически безопасные, но эффективные FR для PS.Большинство предлагаемых альтернатив, не содержащих галогенов, работают, преимущественно, в конденсированной фазе, что является менее полезным способом огнестойкости для полимеров с плохой способностью образовывать полукокс. Тем не менее, фторсодержащие FR могут быть очень мощными в управлении явлениями горения, по крайней мере, процессами, возникающими из-за ингибирующего действия паровой фазы [17] [18] . Всесторонний обзор FR для стирольных полимеров был проведен Weil и Levchik более 10 лет назад и в основном был посвящен галогенированным вариантам.В текущем обзоре основное внимание уделяется фосфорсодержащим FR, используемым в качестве добавок или реактивных модификаций для материалов на основе стирола. Критически проанализированы различные классы фосфорных FR и их химические взаимодействия с цепями PS. Механизмы огнестойкости также подробно обсуждаются в этой статье, когда / если соответствующие публикации сообщают об этом аспекте.

2. Горючесть и огнестойкость полимерных материалов: общие положения

Как правило, процессы горения полимера могут происходить в конденсированной фазе, в газовой фазе и на межфазной границе [2] в соответствии с циклом горения, показанным на рисунке 2.Во время воздействия внешнего теплового потока полимер может пиролизоваться, образуя повышенные объемы легковоспламеняющихся летучих веществ, выделяемых в газовую фазу. Затем эти летучие продукты смешиваются с атмосферным кислородом, образуя источник топлива, который в результате воспламеняется, что приводит к горению пламени. Тепло, выделяемое во время этого процесса, возвращается в конденсированную фазу полимерной системы, таким образом поддерживая процесс горения. Более того, тенденция полимерных материалов плавиться и течь, образуя скопление горючих продуктов разложения, может представлять собой очень серьезную вторичную пожарную опасность, так как это часто может привести к дальнейшему возгоранию или возгоранию окружающих топливных загрузок [23] .

Рис. 2. Диаграмма цикла горения полимера.

Коммерческие полимеры проявляют склонность к воспламенению в широком диапазоне. Как правило, для воспламенения им требуется диапазон температур около 270–470 ° C. [24] . Тем не менее, EPS или XPS легко воспламеняются даже в присутствии источников малой интенсивности для пилотируемого воспламенения, и вначале они могут пройти через тлеющую фазу сгорания. Основная причина этого – относительно высокая воспламеняемость / воспламеняемость, связанная с их пористой структурой [25] [26] [27] [28] [29] .

Пути термического разложения отдельных полимеров в значительной степени определяются их химической структурой. Типичные схемы разложения включают перенос водорода на α- или β-атомы углерода, атомы кислорода или азота; циклизация; боковые цепные реакции; молекулярные перегруппировки; распаковка на мономер; и устранение малых молекул, таких как диоксид углерода, диоксид серы или сероводород [29] [30] . Полимеры, содержащие ароматические основные цепи, могут включать реакции сшивания и боковых цепей, приводящие к образованию углеродистых остатков полукокса [30] .Кроме того, передача тепла конденсированной фазе и скорость, с которой сохраняется тепловая энергия, являются важными факторами, поскольку они определяют время до воспламенения и скорости горения полимеров [30] . Кроме того, сжигание твердого полимерного топлива обычно зависит от других параметров окружающей среды, таких как давление, температура, степень проникновения кислорода, а также от врожденных свойств материала, связанных с молекулярными, теплофизическими, термохимическими характеристиками и характеристиками разложения.

Введение FR в полимерную систему может препятствовать определенным стадиям горения либо в конденсированной фазе, либо в газовой фазе (рис. 3).

Рис. 3. Диаграмма, представляющая действия антипирена (FR), прерывающие цикл горения полимера.

В механизме конденсированной фазы соединение FR обычно способствует образованию углеродсодержащего полукокса и / или производству воды на месте, подвергаясь термическому разложению.Обугленный остаток часто образует толстый слой покрытия на поверхности полимера, который предотвращает выделение легковоспламеняющихся летучих веществ в газовую фазу, препятствуя, таким образом, пути пиролиза. Вспучивающиеся покрытия также работают по этому принципу [31] [32] . Это также помогает защитить нижележащую полимерную подложку от дальнейших термических повреждений [33] [34] [35] .

Известно, что горению газообразной топливной смеси способствуют определенные свободные радикалы [33] .Большинство горящих полимеров генерируют свободные радикалы, которые затем соединяются с кислородом воздуха [34] [35] . Как правило, радикалы с H ● и HO ● являются преобладающими промежуточными продуктами, которые ответственны за реакции роста цепи [33] . Виды HO ● также ответственны за вторичное окисление монооксида углерода CO до диоксида углерода CO 2 [34] . В большинстве случаев свободные радикалы, образованные горящим полимером и высвобождаемые в газовую фазу, поглощаются FR или их фрагментами разложения, впоследствии превращая их в более стабильные частицы [34] [35] .В свою очередь, это прерывает экзотермические процессы, что приводит к менее эффективному сгоранию и тушению пожара. Большинство антипиренов на основе галогенов следуют этому механизму огнестойкости.

FR могут взаимодействовать с полимерами физически и / или химически в зависимости от их внутренней природы и связанных свойств [34] [35] . Преобладающие физические механизмы включают следующее:

- Формирование защитного покрытия.Это включает в себя образование углеродистого полукокса при горении, который затем действует как физический барьер между полимерной подложкой и окружающей атмосферой. Это ограничивает подачу топлива в систему, тем самым затрудняя процесс сгорания. Такие покрытия также помогают предотвратить выброс легковоспламеняющихся летучих веществ / газов в атмосферу.

- Охлаждение. Во время горения этот тип FR активирует определенные эндотермические реакции, которые поглощают окружающее тепло, тем самым охлаждая систему ниже температуры, необходимой для поддержания процесса горения.

- Разбавление. Распространению пламени можно препятствовать добавлением к полимерной системе определенных инертных добавок или наполнителей. Во время горения пламенем эти добавки выделяют инертные газы, которые затем разбавляют систему, делая ее менее благоприятной для дальнейшего горения в газовой фазе.

Некоторые FR также контролируют и ограничивают нежелательные явления течения расплава и капания расплава в полимерных системах [23,34].

3. Термическое разложение и воспламеняемость стирольных полимеров

При воспламенении ПС и его сополимеры могут гореть очень быстро с видимым пламенем, выделяя летучие вещества в окружающую среду, включая мономер стирола и связанные с ним олигомеры, бензол и низшие алкилбензолы и т. Д. [36] [37] [38] . Во время процесса горения полистирол может также плавиться, течь и капать, что может привести к увеличению количества топлива, попадающему в расширенное распространение пламени [37] . Обычно стирольные полимеры образуют минимальное количество остатков полукокса, особенно в атмосфере, обогащенной кислородом.

Обычно гомополимер стирола начинает разлагаться при температуре около 270 ° C и продолжает разлагаться до 425 ° C при нормальных условиях на воздухе [39] .Посредством случайных расщеплений основной цепи и связанных механизмов PS может образовывать различные количества стирола, бензальдегида, оксида стирола, ацетофенона, α-метилстирола и 1-фенилэтанола (рис. 4) [39] [40] . Обнаружено, что стирол и бензальдегид являются основными фракциями среди всех продуктов разложения [41] [42] .

Рис. 4. Продукты термического разложения, образующиеся при горении полистирола (ПС) [38] [39] [40] [41] [42] .

Подобно большинству углеродных полимеров с основной цепью, термическая деградация PS обычно происходит в три этапа: инициирование, распространение и завершение, что следует за цепным механизмом свободных радикалов [42] .

Деградация PS может происходить двумя путями, либо через случайный разрыв цепи, либо за счет разрыва цепи (Рис. 5). В случае разрыва случайной цепи образуются два радикала, первичный радикал (R p ) и вторичный бензильный радикал (R sb ) с сильным бензильным резонансом.В механизме разрыва конца цепи образуются один вторичный бензильный радикал (R sb ) и резонансно стабилизированный аллилбензольный радикал (R a ), как показано на рисунке 5.

Рис. 5. Схематическое изображение инициирования во время термического разложения PS [42] .

Образовавшиеся свободные радикалы распространяются посредством реакций отвода водорода и распаковки. Существует два типа реакций отвода водорода: межмолекулярная и внутримолекулярная.

Обрыв может происходить либо за счет рекомбинации, либо за счет механизмов диспропорционирования различных активных радикальных фрагментов.

Эта запись адаптирована из 10.3390 / modules25173779

Воспламеняемость и термическое разложение нанокомпозитов полистирол / сульфат кадмия

[1] ИКС.Li, Y. Gao, L. Yu и L. Zheng, J. Solid State Chem. Vol. 183 (2010), с.1423–1432.

[2] С. М. Лю, Х. Е, С. Дж. Чжоу и Дж.Q. Zhao, Polym. Деграда. & Удар. Vol. 91 (2006), стр. 1808-1814.

[3] Я. Яковлевич, М. Цинкович, З. Стоянвич, А. Крклес, Н.Д. Абазович, М. И. Чомор, Polym. Деграда. & Удар. Vol. 94 (2009), стр.891–897.

DOI: 10.1016 / j.polymdegradstab.2009.03.004

[4] А.Рафати, А. Боруджени, М. Наджафи и А. Багери, Mater. Характер. Vol. 62 (2011), стр.94-98.

[5] Г. Пол, П. Гогои и П.Agarwal, J. Некристаллические твердые вещества Vol. 354 (2008), стр 2195-2199.

Влияние дисперсных состояний магадиита на воспламеняемость полистирола и нанокомпозитов полифениленовый эфир-полистирол

Гилман, Дж. У. Исследования горючести и термостойкости полимерных слоисто-силикатных (глиняных) нанокомпозитов. Заявл. Clay Sci. 15 , 31–49 (1999).

CAS Статья Google ученый

Морган, А. Б., Харрис, Р. Х. мл., Кашиваги, Т., Чиалл, Л. Дж. И Гилман, Дж. У. Воспламеняемость нанокомпозитов из слоистого силиката (глины) полистирола: образование углеродистого угля. Fire Mater. 26 , 247–253 (2002).

CAS Статья Google ученый

Лаачачи, А., Лерой, Э., Кочез, М., Ферриол, М., Лопес Куэста, Дж. М. Использование оксидных наночастиц и органоглин для улучшения термической стабильности и огнестойкости полиметилметакрилата. Polym. Град. Stab. 89 , 344–352 (2005).

CAS Статья Google ученый

Кашиваги, Т., Морган, А. Б., Антонуччи, Дж. М., Ванландингем, М. Р., Харрис, Р. Х. младший, Авад, У. Х. И Шилдс, Дж. Р. Термические и воспламеняемость нанокомпозита кремнезем-поли (метилметакрилат). J. Appl. Polym. Sci. 89 , 2072–2078 (2003).

CAS Статья Google ученый

Кашиваги, Т., Грулке, Э., Хильдинг, Дж., Грот, К., Харрис, Р., Батлер, К., Шилдс, Дж., Харченко, С. и Дуглас, Дж. Термал и воспламеняемость нанокомпозитов полипропилен / углеродные нанотрубки. Полимер. 45 , 4227–4239 (2004).

CAS Статья Google ученый

Кашиваги, Т., Ду, Ф., Дуглас, Дж. Ф., Вини, К. И., Харрис, Р. Х. мл. И Шилдс, Дж. Р. Сети наночастиц снижают воспламеняемость полимерных нанокомпозитов. Нат. Матер. 4 , 928–933 (2005).

CAS Статья PubMed Google ученый

Kashiwagi, T., Du, F., Winey, KI, Groth, KM, Shields, JR, Bellayer, SP, Kim, H. & Douglas, JF Свойства воспламеняемости полимерных нанокомпозитов с однослойными углеродными нанотрубками : эффекты дисперсии и концентрации нанотрубок. Полимер. 46 , 471–481 (2005).

CAS Статья Google ученый

Дасари А., Ю, З.-З., Май, Ю.-В., Цай, Г. и Сонг, Х. Роль оксида графита, глины и POSS при горении полиамида 6. Полимер. 50 , 1577–1587 (2009).

CAS Статья Google ученый

Glodek, T.E., Boyd, S.Э., Маканинч И. М. и Ласкала Дж. Дж. Свойства и характеристики огнестойких экокомпозитов с использованием полиэдрических олигомерных силсесквиоксанов (POSS) антипиренов. Комп. Sci. Technol. 68 , 2994–3001 (2008).

CAS Статья Google ученый

Морган, А. Б., Чу, Л.-Л. и Харрис, Дж. Д. Сравнение характеристик воспламеняемости синтетических и природных глин в полистирольных нанокомпозитах. Fire Mater. 29 , 213–229 (2005).

CAS Статья Google ученый

Кашиваги, Т., Му, М., Вини, К., Чиприано, Б., Рагхаван, С.Р., Пак, С., Рафаилович, М., Янг, Ю., Грульке, Э., Шилдс , Дж., Харрис, Р. и Дуглас, Дж. Связь между вязкоупругими и воспламеняемыми свойствами полимерных нанокомпозитов. Полимер. 49 , 4358–4368 (2008).

CAS Статья Google ученый

Kong, Q., Ху, Ю., Сонг, Л. и Йи, С. Синергетическая воспламеняемость и термическая стабильность нанокомпозитов полипропилен / тригидроксид алюминия / Fe-монтмориллонит. Polym. Adv. Technol. 20 , 404–409 (2009).

CAS Статья Google ученый

Гилман, Дж. У., Джексон, К. Л., Морган, А. Б. и Харрис, Р. Младший. Свойства воспламеняемости полимерно-слоистых силикатных нанокомпозитов. нанокомпозиты полипропилен и полистирол. Chem. Матер. 12 , 1866–1873 (2000).

CAS Статья Google ученый

Hu, Y., Wang, S., Ling, Z., Zhuang, Y., Chen, Z. & Fan, W. Свойства получения и горения огнестойких нанокомпозитов нейлон 6 / монтмориллонита. Macromol. Матер. Англ. 288 , 272–276 (2003).

CAS Статья Google ученый

Занетти, М., Kashiwagi, T., Falqui, L. & Camino, G. Исследования горения и газификации полимерных слоистых силикатных нанокомпозитов с помощью конического калориметра. Chem. Матер. 14 , 881–887 (2002).

CAS Статья Google ученый

Бурбиго, С., Вандерхарт, Д. Л., Гилман, Дж. У., Беллайер, С., Стретц, Х. и Пол, Д. Р. Твердотельное ЯМР-исследование и воспламеняемость нанокомпозитов монтмориллонита на основе сополимера стирола и акрилонитрила. Полимер. 45 , 7627–7638 (2004).

CAS Статья Google ученый

Zhang, Y., Hu, Y., Song, L., Wu, J. & Fang, S. Влияние Fe-MMT на огнестойкость и механические свойства (сополимер этилена и винилацетата / гидроксид магния) композит. Polym. Adv. Technol. 19 , 960–966 (2008).

CAS Статья Google ученый

Ван Д., Jiang, D. D., Pabst, J., Han, Z., Wang, J. & Wilkie, C. A. Нанокомпозиты из полистирола и магадиита. Polym. Англ. Sci. 44 , 1122–1131 (2004).

CAS Статья Google ученый

Moniruzzaman, M. & Winey, K. I. Полимерные нанокомпозиты, содержащие углеродные нанотрубки. Макромолекулы. 39 , 5194–5205 (2006).

CAS Статья Google ученый

Окутомо, С., Курода, К. и Огава, М. Получение и характеристика силилированных магадиитов. Заявл. Clay Sci. 15 , 253–264 (1999).

CAS Статья Google ученый

Kosuge, K. & Tsunashima, A. Дисперсия частиц H-магадиита и H-кеньяита путем ионного обмена H + с ионами щелочных металлов. Langmuir. 12 , 1124–1126 (1996).

CAS Статья Google ученый

Юкутакэ, Х., Кобаяши, М., Оцука, Х. и Такахара, А. Поведение при термической деградации нанокомпозитов полистирол / магадиит, полученных с помощью радикальной полимеризации, инициированной нитроксилом. Polym. J. 41 , 555–561 (2009).

CAS Статья Google ученый

Weeks, N.E., Karasz, F.E. & Macknight, W.J. Энтальпия смешения поли (2,6-диметилфениленоксида) и полистирола. J. Appl.Phys. 48 , 4068–4071 (1977).

CAS Статья Google ученый

Lovera, D., Ruckdäschel, H., Göldel, A., Behrendt, N., Frese, T., Sandler, JW, Altstädt, V., Giesa, R. & Schmidt, H.-W Индивидуальные полимерные электреты на основе поли (2,6-диметил-1,4-фениленэфира) и его смесей с полистиролом. Eur. Polym. J. 43 , 1195–1201 (2007).

CAS Статья Google ученый

Косуге, К., Ямазаки, А., Цунашима, А., Оцука, Р. Гидротермальный синтез магадиита и кеньяита. J. Ceram. Soc. Jpn. 100 , 326–331 (1992).

CAS Статья Google ученый

Эйперт-Блейсон, К., Созе, Э., Пеллетье, М., Мишо, Л. Дж., Вильерас, Ф. и Умбер, Б. Механизмы гидратации и поведение Na-магадиита при набухании. Chem. Матер. 13 , 1480–1486 (2001).

CAS Статья Google ученый

Chin, YH, Zhang, C., Wang, P., Inglefield, PT, Jones, AA, Kambour, RP, Bendler, JT & White, DM Динамика стеклования в совместимой смеси с помощью двухмерного твердого тела -состояние ЯМР. Макромолекулы. 25 , 3031–3038 (1992).

CAS Статья Google ученый

Такеда, К. Негалогенирование, снижение образования дыма и меры противодействия диоксину в огнестойких материалах II 23–26 (Институт технической информации, Токио, 1998 г.).

Google ученый

Халперн Ю., Мотт Д. М. и Нисвандер Р. Х. Огнестойкость термопластичных материалов за счет вспучивания. Ind. Eng. Chem. Prod. Res. Dev. 23 , 233–238 (1984).

CAS Статья Google ученый

Вандесалл, Х.L. Системы вспучивающихся покрытий, их развитие и химия. J. Воспламеняемость при пожаре. 2 , 97–140 (1971).

Google ученый

Маршал А., Делобель Р., Брас М. Л., Лерой Дж. М. и Прайс Д. Влияние вспучивания на разложение полимера. Polym. Град. Stab. 44 , 263–272 (1994).

CAS Статья Google ученый

Фант, Дж.М. и Мэджилл, Дж. Х. Оценка огнестойкости полимеров. J. Воспламеняемость при пожаре. 6 , 28–36 (1975).

CAS Google ученый

БУСИНЫ ПОЛИМЕРНЫЕ, РАСШИРЯЕМЫЕ | CAMEO Chemicals

Химический лист данных

Химические идентификаторы

В Поля химического идентификатора включать общие идентификационные номера, NFPA алмаз U.S. Знаки опасности Министерства транспорта и общие описание химического вещества. Информация в CAMEO Chemicals поступает из множества источники данных.| Номер CAS | Номер ООН / NA | Знак опасности DOT | USCG CHRIS Код |

|---|---|---|---|

| никто | |||

| Карманный справочник NIOSH | Международная карта химической безопасности | ||

| никто | |||

NFPA 704

данные недоступны

Общее описание

Нерастворим в воде и менее плотный, чем вода.Контакт может вызвать раздражение кожи, глаз и слизистых оболочек. Может быть токсичным при проглатывании.

Опасности

Оповещения о реактивности

Реакции воздуха и воды

Легковоспламеняющийся. Нерастворим в воде.

Пожарная опасность

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:Легковоспламеняющийся / горючий материал. Может загореться от трения, тепла, искр или пламени. Некоторые могут быстро гореть с эффектом горения вспышки. Порошки, пыль, стружка, отверстия, стружка или стружка могут взорваться или воспламениться со взрывной силой.Вещество может транспортироваться в расплавленном виде при температуре, которая может быть выше его температуры вспышки. Может возгораться повторно после тушения пожара. (ERG, 2016)

Опасность для здоровья

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:При пожаре могут выделяться раздражающие и / или токсичные газы. Контакт может вызвать ожоги кожи и глаз. Контакт с расплавленным веществом может вызвать серьезные ожоги кожи и глаз. Сток из системы пожаротушения может вызвать загрязнение. (ERG, 2016)

Профиль реактивности

ПОЛИСТИРОЛОВЫЕ ШАРИКИ несовместимы с сильными окислителями.Атакует углеводородных растворителей. (NTP, 1992)

Принадлежит к следующей реактивной группе (группам)

Потенциально несовместимые абсорбенты

Информация отсутствует.

Ответные рекомендации

В Поля рекомендаций ответа включать расстояния изоляции и эвакуации, а также рекомендации по пожаротушение, противопожарное реагирование, защитная одежда и первая помощь. В информация в CAMEO Chemicals поступает из различных источники данных.Изоляция и эвакуация

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:В качестве немедленной меры предосторожности изолировать место разлива или утечки на расстоянии не менее 25 метров (75 футов) во всех направлениях.

БОЛЬШОЙ РАЗЛИВ: Рассмотрите возможность начальной эвакуации с подветренной стороны на расстояние не менее 100 метров (330 футов).

ПОЖАР: Если цистерна, железнодорожный вагон или автоцистерна вовлечены в пожар, ИЗОЛИРУЙТЕСЬ на 800 метров (1/2 мили) во всех направлениях; также рассмотрите возможность начальной эвакуации на 800 метров (1/2 мили) во всех направлениях.(ERG, 2016)

Пожарная

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:МАЛЫЙ ПОЖАР: Сухие химические вещества, CO2, песок, земля, водяная струя или обычная пена.

БОЛЬШОЙ ПОЖАР: водяная струя, туман или обычная пена. Уберите контейнеры из зоны пожара, если это можно сделать без риска. Огонь, связанный с металлическими пигментами или пастами (например, «алюминиевая паста»). Возгорание алюминиевой пасты следует рассматривать как возгорание горючего металла. Используйте СУХИЙ песок, графитовый порошок, сухие огнетушители на основе хлорида натрия, порошок G-1® или Met-L-X®.См. Также ERG Guide 170.

ПОЖАРНЫЕ ЦИСТЕРНЫ ИЛИ ЗАГРУЗКИ НА АВТОМОБИЛЬ / ПРИЦЕП: Охладите контейнеры затопленным количеством воды до тех пор, пока не погаснет пожар. При сильном пожаре используйте безлюдные держатели для шлангов или контрольные насадки; если это невозможно, отойдите с территории и дайте огню загореться. Немедленно удалите воду в случае появления шума из вентиляционных устройств безопасности или обесцвечивания бака. ВСЕГДА держитесь подальше от танков, охваченных огнем. (ERG, 2016)

Non-Fire Response

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:УСТРАНИТЬ все источники воспламенения (запретить курение, факелы, искры или пламя в непосредственной близости).Не прикасайтесь к пролитому материалу и не ходите по нему.

НЕБОЛЬШОЙ СУХОЙ РАЗЛИВ: чистой лопатой поместите материал в чистый сухой контейнер и неплотно накройте; Уберите контейнеры с загрязненной зоны.

БОЛЬШОЙ РАЗЛИВ: Смочите водой и плотиной для последующей утилизации. Не допускайте попадания в водные пути, канализацию, подвалы или закрытые пространства. (ERG, 2016)

Защитная одежда

Выдержка из руководства ERG 133 [Легковоспламеняющиеся твердые вещества]:Надеть автономный дыхательный аппарат с положительным давлением (SCBA).Структурная защитная одежда пожарных обеспечит лишь ограниченную защиту. (ERG, 2016)

Ткани для костюмов DuPont Tychem®

Нет доступной информации.

Первая помощь

ГЛАЗА: Сначала проверьте пострадавшего на предмет контактных линз и снимите их, если они есть. Промойте глаза пострадавшего водой или физиологическим раствором в течение 20–30 минут, одновременно позвонив в больницу или токсикологический центр. Не наносите мази, масла или лекарства в глаза пострадавшему без специальных указаний врача.НЕМЕДЛЕННО доставьте пострадавшего после промывки глаз в больницу, даже если симптомы (например, покраснение или раздражение) не развиваются.КОЖА: НЕМЕДЛЕННО затопите пораженную кожу водой, сняв и изолировав всю зараженную одежду. Осторожно промойте все пораженные участки кожи водой с мылом. При появлении таких симптомов, как покраснение или раздражение, НЕМЕДЛЕННО вызовите врача и будьте готовы перевезти пострадавшего в больницу для лечения.

ПРИ ВДЫХАНИИ: НЕМЕДЛЕННО покинуть зараженную зону; сделайте глубокий вдох на свежем воздухе.При появлении симптомов (таких как свистящее дыхание, кашель, одышка или жжение во рту, горле или груди) вызовите врача и будьте готовы перевезти пострадавшего в больницу. Обеспечьте надлежащую защиту органов дыхания спасателям, попадающим в неизвестную атмосферу. По возможности следует использовать автономный дыхательный аппарат (АДА); если недоступен, используйте уровень защиты, превышающий или равный тому, который рекомендован в разделе «Защитная одежда».

ПРОГЛАТЫВАНИЕ: НЕ ВЫЗЫВАЙТЕ РВОТУ.Если пострадавший находится в сознании и не испытывает конвульсий, дайте 1 или 2 стакана воды для разбавления химического вещества и НЕМЕДЛЕННО позвоните в больницу или токсикологический центр. Будьте готовы перевезти пострадавшего в больницу по совету врача. Если пострадавший находится в конвульсиях или без сознания, не давайте ничего через рот, убедитесь, что дыхательные пути пострадавшего открыты, и положите пострадавшего на бок так, чтобы голова была ниже тела. НЕ ВЫЗЫВАЕТ РВОТУ. НЕМЕДЛЕННО доставьте пострадавшего в больницу.

ДРУГОЕ: Поскольку это химическое вещество является известным или предполагаемым канцерогеном, вам следует обратиться к врачу за советом относительно возможных долгосрочных последствий для здоровья и возможных рекомендаций по медицинскому наблюдению.Рекомендации врача будут зависеть от конкретного соединения, уровня воздействия и пути воздействия. (NTP, 1992)

Физические свойства

| Химическая формула: |

Точка воспламенения: данные недоступны

Нижний предел взрываемости (НПВ): данные недоступны

Верхний предел взрываемости (ВПВ): данные недоступны

Температура самовоспламенения: 800 ° F (NTP, 1992)

Температура плавления: 464 ° F (NTP, 1992)

Давление пара: данные недоступны

Плотность пара (относительно воздуха): данные отсутствуют

Удельный вес: 1.04–1,65 при 68 ° F (NTP, 1992)

Точка кипения: данные недоступны

Молекулярный вес: От 50 000 до 300 000 (NTP, 1992)

Растворимость в воде: данные отсутствуют

Потенциал ионизации: данные недоступны

IDLH: данные недоступны

AEGL (рекомендуемые уровни острого воздействия)

Нет доступной информации AEGL.ERPG (Руководство по планированию действий в чрезвычайных ситуациях)

Нет доступной информации по ERPG.PAC (Критерии защитного действия)

| Химическая промышленность | PAC-1 | PAC-2 | PAC-3 |

|---|---|---|---|

| Полистирольная смола; (Стироловый полимер) (9003-53-6) | 85 мг / м3 | 550 мг / м3 | 4700 мг / м3 |

(DOE, 2016)

Нормативная информация

В Поля нормативной информации включать информацию из U.S. Сводный список раздела III Агентства по охране окружающей среды. Списки, химический объект Министерства внутренней безопасности США Стандарты борьбы с терроризмом, и Администрации США по охране труда Стандартный список управления производственной безопасностью особо опасных химических веществ (подробнее об этих источники данных).Сводный список списков EPA

Нет нормативной информации.Стандарты по борьбе с терроризмом для химических объектов Министерства здравоохранения США (CFATS)

Нет нормативной информации.Список стандартов управления безопасностью процессов (PSM) OSHA

Нет нормативной информации.Альтернативные химические названия

В этом разделе представлен список альтернативных названий этого химического вещества, включая торговые наименования и синонимы.

Превосходная термостойкость | ТОРАЙПЕФ ™ | ТОРЕЙ ПЛАСТИК

Техническая информация | Отличная термостойкость

Термические свойства

Ⅰ. Рабочие температуры окружающей среды для TORAYPEF ™

TORAYPEF ™ сшивается с использованием инфракрасного излучения, поэтому его можно использовать в более широком диапазоне температур, чем продукты без сшивки.Рабочая температура окружающей среды для TORAYPEF ™ зависит от цели использования, поэтому никаких заявлений о покрытии делать нельзя. Однако с точки зрения внешнего вида или размеров максимальная температура, подходящая для непрерывного использования, составляет около 80 ° C. Однако TORAYPEF ™ можно использовать при температурах выше 100 ° C при определенных условиях или в течение короткого времени. Согласно результатам испытаний на изгиб (испытания на изгиб оправки), хрупкое разрушение происходит при температурах от -70 ° C до -100 ° C с некоторыми вариациями в зависимости от марки.Это чрезвычайно низкая температура хрупкого разрушения в свете того факта, что пенополистирол демонстрирует хрупкое разрушение при температуре около комнатной. TORAYPEF ™ хорошо подходит для теплоизоляции, такой как холодильные склады и трубопроводы для рассола, и даже используется для теплоизоляции при -196 ° C (температура жидкого азота). Термостойкие сорта полипропилена могут использоваться непрерывно при температурах до 120 ° C, но уступают сортам полиэтилена по устойчивости к холоду и демонстрируют хрупкое разрушение при температуре около -20 ° C при испытаниях на низкотемпературный изгиб.

Ⅱ. Изменение размеров

На Рисунке 1 показана кривая изменения размеров TORAYPEF ™ при -20 ° C и 80 ° C. Тепло вызывает некоторую усадку в направлении длины и ширины и набухание в направлении толщины, но только в незначительной степени до продолжительной рабочей температуры для TORAYPEF ™ 80 ° C. Охлаждение вызывает усадку во всех направлениях – по длине, ширине и толщине – из-за снижения давления газа внутри ячеек пены. Однако степень усадки даже меньше, чем в случае нагрева, потому что смола, из которой состоят стенки ячеек пены, становится более жесткой.

Размеры измерены после выдержки образцов в стандартном состоянии в течение одного часа после нагрева при 80 ° C.

Для температуры -20 ° C размеры измеряли в низкотемпературной камере.

Рисунок 1: Кривая изменения размеров TORAYPEF ™ (30060)

Ⅲ. Коэффициент линейного расширения

Образец, находящийся в состоянии равновесия при 23 ° C, помещали в низкотемпературную камеру при -20 ° C. После достижения равновесия усадки измеряли размеры образца.Результаты измерений коэффициента линейного расширения показаны в Таблице общих свойств основных марок TORAYPEF ™. Для TORAYPEF ™ этот коэффициент составляет примерно от 10–3 до 10–4 / ° C, с некоторыми отклонениями в зависимости от сорта, далеко от уровней, характерных для металлических или деревянных материалов (например, для меди 1,14 × 10–5 / ° C). . Однако в реальных теплоизоляционных приложениях TORAYPEF ™ будет приклеиваться к поверхности стены и фиксироваться в этом положении, поэтому TORAYPEF ™ не будет препятствием на практике, учитывая его высокий предел эластичности.

Ⅳ. Теплоизоляционные свойства

TORAYPEF ™ может похвастаться превосходными теплоизоляционными свойствами благодаря большому объему воздуха, содержащемуся в его микроструктуре с закрытыми порами. Например, периферия 3-литрового узкого стеклянного флакона с реагентом была полностью покрыта TORAYPEF ™ 30060. Затем флакон наполнялся кипящей водой и помещался в низкотемпературную камеру с температурой 1 ° C. Измеряли изменение температуры воды во времени. Результаты показаны на рисунке 2.Снижение температуры в бутылке, покрытой TORAYPEF ™, минимально по сравнению с бутылкой без какой-либо теплоизоляции.

Размеры измерены после выдержки образцов в стандартном состоянии в течение одного часа после нагрева при 80 ° C. Для температуры -20 ° C размеры измеряли в низкотемпературной камере.

Рисунок 2: Эффекты теплоизоляции (Температура наружного воздуха θ 0 = 1 ° C)

На рис. 3 показаны результаты измерений теплопроводности термически ламинированного продукта TORAYPEF ™ 30060, измеренные с использованием метода защищенной горячей плиты (JISA 1412).Линейный график (линейный график θ – λ) представляет соотношение между средней температурой и теплопроводностью. Результаты измерения теплопроводности для других марок показаны в Таблице общих свойств основных марок TORAYPEF ™.

Рисунок 3: Соотношение между температурой и теплопроводностью в TORAYPEF ™

30060 термически ламинированных изделий

Теплопроводность определяет распределение температуры, когда теплопроводность находится в постоянном состоянии.Однако в ситуациях, когда температура изменяется во времени (например, температура наружного воздуха), тепловая дисперсия κ (= λ / cρ) определяет распределение температуры. Меньшая тепловая дисперсия приводит к более медленной реакции на изменения температуры окружающей среды, поэтому это свойство имеет большое практическое значение. В таблице 1 сравниваются теплопроводность и тепловая дисперсия вспененного материала TORAYPEF ™, вспененного в 30 раз, и других теплоизоляционных материалов. Термическая дисперсия TORAYPEF ™ одна из самых малых по сравнению с другими пенопластами с аналогичной плотностью.В таблице 2 показана толщина TORAYPEF ™, необходимая для предотвращения конденсации росы на длинной крыше. Значение K, необходимое для предотвращения конденсации росы, можно рассчитать по следующей формуле.

Принимая во внимание:

K: Коэффициент теплопередачи стены (Вт / м2 · K)

θi: Температура в помещении (° C)

θo: Температура наружного воздуха (° C)

θd: Температура точки росы (° C) определяется температурой и влажностью в помещении

αi: Теплопроводность поверхности внутри помещения (Вт / м2 · K)

Как только вы найдете значение K, вы можете рассчитать необходимую толщину теплоизоляционного материала:

Принимая во внимание:

d: Толщина материала стены (м)

λ: теплопроводность материала стены (Вт / м · К)

αο: Теплопроводность поверхности на внешней стороне (Вт / м2 · К)

Свяжитесь с нами, если вам нужна дополнительная информация по расчету теплоизоляции и предотвращения конденсации.

| Тип | Кажущаяся плотность (кг / м 3 ) | Удельная теплоемкость c (× 10 2 кг · К) | Теплопроводность λ ο (Вт / мК) | Тепловая дисперсия χ (м 2 / ч) |

|---|---|---|---|---|

| ТОРАЙПЕФ * 30-кратная пена | 33 | 23.0 | 0,031 | 15 × 10 -4 |

| Стекловата | 20 | 8,4 | 0,0 × 35 | 7510 -4 |

| Пенополистирол | 20 | 13,4 | 0,034 | 45 × 10 -4 |

| Твердая пена ПВХ | 35 | 15,9 | 0,037 | 33 × 10 -4 |

| Фенольная пена | 35 | 15.9 | 0,031 | 20 × 10 -4 |

| Бетон (для справки) | 2200 | 8,8 | 1,5 (20 ° С) | 28 × 10 -4 |

| В помещении | Рядом с крышей | Точка росы θdh (° C) | ТОРАЙПЭФ * требуемая толщина | (мм) | |||||

|---|---|---|---|---|---|---|---|---|

| Наружная температура θ ο (° C) | ||||||||

| Температура θ i (° С) | Влажность θ (% Относительной влажности) | Температура θn (° C) | Влажность ψh (% Относительной влажности) | -5 | -10 | -15 | -20 | |

| 10 | 50 | 12.8 | 42 | 0,1 | 0,3 | 1,8 | 3,2 | 4,6 |

| 60 | 50 | 2,7 | 1,6 | 3,4 | 5,2 | 7,0 | ||

| 40 | 58 | 4,5 | 3,0 | 5,2 | 7,3 | 9,5 | ||

| 80 | 67 | 6.7 | 5,8 | 8,7 | 11,7 | 14,6 | ||

| 15 | 50 | 18,7 | 40 | 4,5 | 1,3 | 2,6 | 3,9 | 5,1 |

| 60 | 47 | 7,2 | 2,7 | 4,3 | 5,9 | 7,4 | ||

| 70 | 55 | 9.5 | 4,6 | 6,5 | 8,5 | 10,4 | ||

| 80 | 63 | 11,7 | 7,5 | 10,0 | 12,6 | 15,2 | ||

| 20 | 50 | 24,6 | 38 | 9,1 | 2,2 | 3,3 | 4,5 | 5,7 |

| 60 | 46 | 12.0 | 3,8 | 5,2 | 6,6 | 8,0 | ||

| 70 | 53 | 14,1 | 5,5 | 7,2 | 8,9 | 10,6 | ||

| 80 | 60 | 16,4 | 8,3 | 10,5 | 12,7 | 14,9 | ||

(Высота здания: 10м.с использованием воздушного отопителя)

Ⅴ. Горючие характеристики

- Сжигание

Стандартный сорт TORAYPEF ™ легковоспламеняющийся. Однако сам полимерный материал является пластиком, который очень стабилен при нагревании. TORAYPEF ™ имеет скорость горения от 4 до 10 см / мин, в зависимости от марки, в соответствии со стандартами ASTM D 1692. Это заметно медленнее по сравнению с пенополистиролом, который не был обработан антипиреном, который показал скорость горения 20 см / мин при испытании в тех же условиях.В отличие от других пенопластов, TORAYPEF ™ не выпускает черный дым при горении. Класс FR TORAYPEF ™ получил сертификацию как огнезащитный оцинкованный стальной лист, ламинированный мягким пенопластом (квазинегорючий № 2024), когда TORAYPEF ™ ламинирован на оцинкованную стальную плиту или стальную пластину (толщина TORAYPEF ™ 4 мм). или меньше, вес 130 г / м2 или меньше) в заводских условиях плавления. Чтобы еще больше повысить безопасность, разместите TORAYPEF ™ между такими легковоспламеняющимися материалами, как оцинкованные стальные плиты, гибкие плиты или гипсовые плиты.Или использовать вместе с цементной штукатуркой или раствором. В качестве альтернативы, марка TORAYPEF ™ FR-UL (тип AE20) соответствует UL94HF-1. - Температура воспламенения и точка вспышки

Температуру воспламенения TORAYPEF ™ 30060 измеряли во время нагрева в электродуговой печи, а температуру вспышки измеряли во время нагрева в пробирке и при воздействии газовой зажигалки. Результаты показаны в таблице 3 в сравнении с мягкой уретановой пеной и кедровой доской. По устойчивости к возгоранию TORAYPEF ™ превосходил мягкий пенополиуретан и сравним с кедровой доской. - Предел безопасности распространения огня и рабочая плотность излучения

Одна из причин пожаров в жилых домах – самовозгорание из-за лучистого тепла. С помощью теста на нагрев инфракрасным светом была измерена минимальная плотность излучения, необходимая для загорания огня (предельная плотность излучения, обеспечивающая безопасность распространения огня). Результаты показаны в Таблице 3. Как вы можете видеть, в любом случае нагрев с плотностью излучения даже 63 000 кДж / м2ч не вызывает искрового воспламенения. Однако на этих уровнях плотности излучения ни один из рассмотренных материалов не может быть использован повторно.TORAYPEF ™ и уретановая пена претерпевают значительные потери растворения в результате пиролиза, и кедровая доска горит без пламени. С помощью аналогичного метода была исследована плотность излучения, при которой TORAYPEF ™ может быть повторно использован. Результат составил 34 860 кДж / м2ч, что находится между показателем для кедровой доски и уретановой пены.

| Категория | ТОРАЙПЕФ * 30060 | Мягкий пенополиуретан (Черный огнестойкий образец, р = 0.030) | Мягкий пенополиуретан (Черный негорючий образец, ρ = 0,030) |

|---|---|---|---|

| Температура воспламенения (° С) | 470 | 470 | 500 (Горит без возгорания при 350 ° C) |

| Температура мгновенного воспламенения (° С) | 360 или выше | 310 | 310 |

| Предел безопасности распространения огня Плотность излучения (КДж / м 2 · час) | 63 000 и выше | 63 000 и выше | 63 000 и выше |

| ТОРАЙПЕФ * рабочая плотность излучения (КДж / м 2 · час) | 34 860 | 21 000 | 54 600 |

Эти данные являются репрезентативными примерами значений измерений, полученных при определенных условиях.Значения не должны использоваться как стандартные.

синергетических эффектов антипиренов на воспламеняемость и вспениваемость пен PS, полученных из сверхкритического диоксида углерода Вспенивание

Абстракция

Без галогенов огнестойкие пенополистирольные (ПС), изготовленные вспенивание сверхкритического диоксида углерода (SC-CO 2 ). достигнуто. Огнезащитные составы включают расширяемый графит (EG) и меламинфосфат (МП) и их влияние на пенообразование, разложение поведение, огнестойкость и механические свойства пен PS были исследованы.Было показано, что антипирены могут создавать инертными газами и катализируют образование полукокса из полистирола, а образующийся толстый обугленный слой с заметным барьерным свойством может значительно уменьшить тепловыделение пен ПС. Добавление трифенилфосфата (TPP) или гексафеноксициклотрифосфазен (HPCTP), который действует как антипирен пластификатор, очевидно, может улучшить вспениваемость и огнестойкость пен. TPP или HPCTP могут генерировать активные формы фосфора и феноксильные радикалы для усиления эффекта замедления горения в газовой фазе; следовательно, огнестойкие пены PS (с 25 мас.% MP / EG) достигают Рейтинги HF1 и V-0 со значениями предельного кислородного индекса (LOI) 30.1 или 29,6% соответственно. Численная оценка синергетических эффектов. ТЭЦ и ВПЦТП по дальнейшему повышению огнестойкости пен ПС был обеспечен тестом микрокалориметра (MCC). Дальнейший рентген фотоэлектронная спектроскопия (РФЭС) на остатках полукокса Пены PS демонстрируют образование P – O – C и другие стабильные конструкции.

1. Введение

Полистирол (PS) пена имеет много преимуществ, таких как легкий вес, теплоизоляция, амортизация, снижение шума и простота обработки. 1−3 Таким образом, пенополистирол широко используется в различных областях отечественного производства. экономика, например, строительство, упаковка и автомобиль. 4−7 Однако из-за химического состава и структурных особенностей пена PS чрезвычайно легковоспламеняема. Следовательно, его предельный кислород индекс (LOI) очень низкий, всего 18,0%. 8 Между тем, процесс сгорания очень быстрый и выделяет много тепла и токсичные газы. Большое количество серьезных аварий в результате пожара в зданиях были вызваны внешней изоляцией пенополистиролом, что привело к огромному потеря жизни и имущества людей. 9 Сообщается, что прямые убытки от пожара учтены на 0,05–0,22% ВВП среди промышленно развитых стран. 10 Обычно галогенный антипирен высокая эффективность снижения горючести пенополистирола, но в процессе горения выделяют едкие и токсичные газы. 11,12 Правительство постепенно запретило использование галогенных антипиренов; поэтому очень важное практическое значение имеет разработка безгалогенные огнестойкие пенопласты с удовлетворительными свойствами.Вспучивающийся антипирен, содержащий источник кислоты, источник газа, и источник углерода, является одним из важных кандидатов, не содержащих галогены для улучшения огнестойкости пен PS и наиболее известных Примером этого является полифосфат аммония (APP) в сочетании с источник углерода. 11,13 В процессе сгорания, вспучивающиеся антипирены образуют пенообразный карбонизированный слой для уменьшения передачи тепла, кислорода и топлива.

В настоящее время PS пена в основном получается физическим вспениванием методы с использованием углеводородов или хлорфторуглеродов в качестве вспенивающих агентов.Однако из соображений экологии и безопасности, 14 замена обычных пенообразователей является фундаментальной технологическая инновация. Углекислый газ (CO 2 ) – идеальный физический вспениватель при производстве полимерных пен, потому что он негорючий, недорогой, нетоксичный и экологически чистый. 15−17 Кроме того, критическое состояние (критическая температура: 31,1 ° С; критическое давление: 7,38 МПа) CO 2 мягкий и легко достигать. 18 Для получения пенополимерных субстраты поглощают сверхкритический диоксид углерода (SC-CO 2 ) до состояния насыщения с последующей быстрой разгерметизацией при постоянной температуре. 19 Некоторые исследования сосредоточился на использовании SC-CO 2 для приготовления огнестойкого полимерные пены, такие как поли (молочная кислота) (PLA), 20 полипропилен (PP), 21 и поли (стирол-со-акрилонитрил) (SAN). 22,23 Об этом сообщает Urbanczyk et al. 22 , что пеноматериал SAN, модифицированный (органо) глинами / меламином полифосфат (MPP) получали вспениванием SC-CO 2 и наблюдалось значительное снижение скорости тепловыделения за счет к синергетическому эффекту антипиренов. Однако там это редкий отчет, посвященный приготовлению безгалогенных антипиренов. Пенополиуретан по SC-CO 2 пенообразование.

В нашей предыдущей работе, 24 мы доказали синергетический эффект между меламинфосфатом (MP) и расширяемым графит (ЭГ) на огнестойком ПС.На основе этого новый метод принят в данной работе для приготовления огнестойких пен ПС. с MP и EG по SC-CO 2 вспенивание. Огнестойкие грануляты получают экструзией из расплава, и SC-CO 2 насыщенный грануляты используются для приготовления огнезащитных пен методом горячего прессования. литье. Для достижения высокой степени расширения и улучшения огнестойкости свойство, мы принимаем трифенилфосфат (TPP) и гексафеноксициклотрифосфазен (HPCTP), чтобы действовать как огнестойкий пластификатор, 25 , который может снизить вязкость композитного расплава и увеличить подвижность сегментов цепи.С помощью этого метода коммерческую смолу PS или отработанную пену PS можно использовать для получения пламени. пенополистирола с замедленным высвобождением, и мы предлагаем новый простой метод реализации переработка или функционализация отходов пенопласта. Влияние MP / EG на вспениваемость композитов PS оценивали реологическим методом. тест, дифференциальная сканирующая калориметрия (ДСК) и морфология клеток анализ. Огнестойкость, скорость тепловыделения и термическое окисление стабильность пен систематически выявлялась многократными испытаниями. методы.Образование C – O – P в остатке полукокса. было подтверждено с помощью теста рентгеновской фотоэлектронной спектроскопии (XPS). По результатам, негорючий механизм, сочетающий газовой фазы и конденсированной фазы.

2. Результаты и Обсуждение

2.1. Действие антипиренов по эффективности вспенивания

Эффективность вспенивания композитов PS связано с вязкостью и температура стеклования ( T г ). показывает реологию и кривые ДСК композитов ПС.По мере увеличения содержания EG / MP, которые могут препятствовать движению молекулярных цепей ПС, вязкость композитов PS показывает резкий рост. Аккуратный полистирол и негорючий Композиты PS демонстрируют явное истончение при сдвиге. С увеличением скорости сдвига вязкость постепенно уменьшается из-за ориентации молекулярных цепей и чешуек графита во время испытания. 26 Добавление MP / EG приводит к увеличению вязкости, но мало влияет на поведение стеклования, которое происходит в диапазоне 100–120 ° С.TPP и HPCTP могут действовать как негорючий пластификатор, который может ослабить силы между полимером цепные сегменты и облегчить перемещение сегментов. При добавлении 3 мас.% TPP или HPCTP, T г из композита 75PS уменьшаются со 105 ° C до 96 или 100 ° C соответственно. Кроме того, вязкость заметно уменьшается, особенно для композита TPP3, вязкость которого намного ниже, чем у чистого ПС. Для аморфных полимеров рост клеток происходит выше Т г , а расплав подвергается удлинению деформации в процессе роста клеток шаг, на который влияет вязкость расплава.Вязкость расплава будет влиять на размер ячеек, а низкая вязкость способствовать росту клеток, что приведет к образованию более крупных клеток. 27,28 Что касается стабилизации клеток, морфология должна быть стабилизирована и рост клеток должен прекратиться, и главным фактором является увеличение вязкости расплава, что вызвано снижением температура. Итак, T g – ключевой параметр для стабилизации ячейки, потому что полимер будет вести себя как твердое тело, и рост клеток остановится из-за затвердевания клеточных стенок, когда температура ниже Т г .Уменьшение вязкости и T г будет влиять этапы роста клеток и стабилизации клеток в процессе вспенивания и приведет к снижению температуры вспенивания.

(а) Реология и (б) кривые ДСК различных огнестойких ПС. композиты.

Изображения SEM, расширение соотношение и средний размер ячеек огнестойкого Пены PS представлены в и. Пена 100PS с однородный размер ячеек достигается вспениванием SC-CO 2 , и средний размер ячеек, плотность ячеек, плотность пены и степень расширения 78 лет.95 мкм, 6,62 × 10 7 клеток / см 3 , 26,91 кг / м 3 и 38,79 раз соответственно. MP / EG может уменьшит абсорбцию CO 2 и приведет к неоднородному зародышеобразование, поэтому это повлияет на характеристики пенообразования. Микропустоты между EG / MP и PS-расплавом могут действовать как точки зародышеобразования, и газ будет диффундирует в микропустоты, 29 , поэтому клетка будет расти около EG / MP. Листовой наполнитель ЭГ приводит к обрушению или столкновение ячеек в матрице PS из-за острых краев и грубая поверхность EG вызовет разрыв клетки и затруднит ее рост. 30 Следовательно, листовой наполнитель EG способствует слиянию ячеек, в результате чего образуется клетки большого размера. Неравномерное рассеивание и агломерация пламени. замедлители возникают с увеличением содержания MP / EG, что в дальнейшем ухудшают пенообразование. Добавление 25 мас.% МП / ЭГ приводит к увеличение плотности ячеек и пены и уменьшение степень расширения и средний размер ячейки.

СЭМ изображения (а) 100PS, (b) 75PS, (c) TPP3, (d) пены HPCTP3, и (e) MP / EG.

Средний размер ячейки и степень расширения различных огнестойких ПС пенится.

Хотя, сообщалось что SC-CO 2 имеет пластифицирующий эффект для снижения вязкости полимерного расплава, 31 эффект все еще недостаточен при сильном огнеупорном количество. Добавление TPP или HPCTP снижает вязкость и T г , что благоприятно для роста клеток и вызывает слияние ячеек. Это связано с тем, что относительно низкая вязкость расплава и усиление вязкого поведения TPP3 и HPCTP3 (Рисунок S1) в пользу диффузии газа через расплав полимера, что снизит сопротивление росту клеток. 32 Как следствие, плотность клеток немного уменьшается, но средний размер ячеек и степень расширения явно увеличиваются. В сравнении по сравнению с пеной 75PS плотность пены уменьшается с 61,89 кг / м 3 до 52,86 или 44,73 кг / м 3 , а средняя ячейка размер увеличивается с 39,73 мкм до 53,31 или 46,55 мкм на добавление 3 мас.% TPP или HPCTP. В результате TPP и HPCTP могут действует как пластификатор для улучшения пенообразования.