характеристики и свойства ка утеплителя |

10 июля 2016 Напольные и стеновые материалыПенопласт – один из самых эффективных синтетических утеплителей, используемых для наружной и внутренней отделки дома. Он быстро приобрел популярность благодаря хорошим эксплуатационным качествам и стал распространяться в многочисленных областях частного и промышленного строительства.

Состав и структура материала

Основной компонент пенопласта – вспененный полистирол, причем самого полимера в готовом продукте содержится всего около 2% (по объему). Все остальное пространство занимает газ (природный или углекислый), заключенный в замкнутые полистирольные капсулы или ячейки. Макроструктура материала представляет собой гранулы диаметром в несколько миллиметров, спрессованные и затем разрезанные в конгломераты разной формы.

Стенки полимерных капсул обладают минимальной пористостью, поэтому в ячейки с газом почти не попадает влага. Это поддерживает низкую плотность пенопласта и сохраняет его теплоизоляционные качества. Для снижения горючести в материал вводят ряд добавок, снижающих время самостоятельного горения (без внешнего источника пламени). Благодаря этому повышается пожаробезопасность при условии кратковременного воздействия огня.

Физические свойства пенопласта

К главным характеристикам пористого полистирола относятся:

- прочность – пенопласт не отличается выдающимися прочностными характеристиками и способен крошиться и ломаться даже при слабом механическом воздействии. Его можно легко повредить при помощи острых предметов или просто ударив по поверхности. Чтобы снизить вероятность разрушения, пенопласт покрывают слоями более твердого материала, равномерно распределяющего внешние нагрузки;

- гибкость – пенополистирол слабо поддается изгибающим воздействиям и может сломаться под ними в любой момент. По этой же причине пенопластовые плиты устанавливают лишь стационарно, избегая любых крутящих нагрузок;

- теплопроводность – наличие в полых капсулах газов (естественных теплоизоляторов) обеспечивает материалу низкий коэффициент теплопередачи. Этому также способствует отсутствие конвекции внутри пор из-за их малого диаметра. Чтобы полностью прогреть кусок пенопласта до заданной температуры, понадобится длительное время;

- склонность к усадке – свободнолежащие плиты из пенополистирола поддаются незначительной усадке, вызванной силой тяжести. Величина усадки составляет 1,5-3 мм в течение шести месяцев. По окончании этого срока естественное уплотнение материала прекращается;

- температурное расширение – при повышении температуры линейные размеры плиты увеличиваются (процесс является обратимым). Численные показатели расширения соответствуют примерно 1 мм на 1 м плиты пенопласта при изменении температуры на 15-20 °С;

- паропоглощение – пенопласт менее стоек к диффузионному проникновению влаги, чем к воздействию жидкой воды, поэтому в особо влажных помещениях его поверхность дополнительно прикрывают слоем металлической фольги. При ее отсутствии часть водяных паров может проникать через слой материала и конденсироваться при снижении температуры, что отрицательно влияет на всю теплоизоляционную систему.

Химические свойства

К эксплуатационным параметрам материала, обуславливающим долговечность под действием внешних факторов, относятся:

- химическая устойчивость – пенополистирол невосприимчив ко многим веществам, кроме растворителей и кислот-окислителей. Смеси на основе ацетона, эфиров и легких углеводородов быстро растворяют пенопласт, не оставляя от него даже видимых следов. Со щелочами пенопласт умеренно устойчив, однако, специально подвергать их воздействию все же не стоит;

- температурная стойкость – пенопласт имеет низкую температурную границу разрушения. Уже при 60-70 °С из него начинают выделяться газы, являющиеся продуктами деструкции исходного полимера. При температуре выше 100 °С разложение полистирола происходит особенно интенсивно и сопровождается еще большим количеством токсичных выделений. Тяжелые последствия на организм могут наступить даже спустя несколько дней после их вдыхания.

Пожарная безопасность пенопласта двояко трактуется сторонниками и противниками материала. Первые утверждают про его высокую устойчивость к пламени, аргументируя это тем, что подожженный пенопласт практически не поддерживает огонь без постороннего источника тепла. Вторые сетуют на выделение большого количества газов при пожаре, вредных для человека. При объективном рассмотрении пенопласт – довольно горючее вещество, требующее правильного обращения при отделке зданий.

Видео: Пенопласт (пенополистирол, ППС, EPS). Преимущества и недостатки.

Биологические свойства пенопласта

Пенопласт относится к группе строительных материалов, которые не поддаются воздействию микроорганизмов. Из-за слабого водопоглощения на поверхности пенопласта очень медленно образуется плесень. Грибковые поражения пенополистирола можно наблюдать лишь в очень влажных помещениях с отсутствующей вентиляцией.

В отличие от бумаги или древесины, пенопласт не разрушается при появлении плесени, а ее налеты можно легко очистить с поверхности вручную. Деструкция утеплителя, наблюдаемая на протяжении длительного времени, связана не с биологическими факторами, а с действием ультрафиолета, тепла и кислорода воздуха.

Применение пенопласта в ремонте и строительстве

Благодаря невысокой стоимости, малой плотности и хорошим теплоизоляционным качествам, пенопласт используют во всех строительных сферах – от возведения капитальных стен до отделки помещений. Его часто рекомендуют в качестве утеплителя крыши и подкровельного пространства, уложенного снаружи и внутри здания. Чтобы получить действительно экологичную и безопасную постройку, к отделке пенопластом следует подходить с большим вниманием.

Способы использования пенополистирола:

- обшивка наружной части стен. Внешний пенопластовый слой необходимо покрыть слоем штукатурки или другого прочного материала, чтобы избежать разрушения при механическом и солнечном воздействии;

- отделка помещения изнутри. При возведении небольших домов часто используют метод несъемной опалубки, при котором промежуток между стенами из пенопластовых блоков заливается бетоном. Чтобы защитить жильцов в случае пожара, внутренний слой пенопласта нужно укрыть слоем штукатурки толщиной не менее 30 мм.

- как прослойка между двумя стенами – используется в капитальном строительстве и является оптимальным строительным решением. Такие постройки не обладают выдающимися теплотехническими характеристиками, однако, температура в них зимой все же выше, чем в домах без пенопласта, а в жару внутренние поверхности стен нагреваются меньше. Подобное расположение более безопасно с пожарной точки зрения, поскольку даже при интенсивном возгорании прослойка не сможет воспламениться.

Видео: Утепление пенопластом фасад. Как выбрать пенопласт. Как выбрать сетку для пенопласта.

Совет: при использовании пенопласта внутри помещения через него не следует прокладывать трубы отопления и подвода горячей воды, а также электрическую проводку без металлического гофрирования. Локальные перегревы в местах контакта пенопласта с коммуникациями будут приводить к ускоренному разложению полистирола и выделению вредных паров.

Выводы: пенопласт – эффективный теплоизоляционный материал, обладающий стойкостью к влаге и не изменяющий своих характеристик при условии нормальной эксплуатации. Из-за слабой устойчивости пенополистирола к высоким температурам и чрезвычайной токсичности продуктов горения следует уделять особое внимание его защите негорючими и огнестойкими покрытиями. Пенопластовые утеплители лучше всего использовать для защиты внешней стороны стен и теплоизоляции в межстенном промежутке, чтобы исключить возможность их нагрева и разложения.

Характеристики и свойства пенопласта, особенности утеплителя

Характеристики пенопласта позволяют определить степень его эффективности, как утеплителя, при определенных условиях. Этот материал имеет свои плюсы и минусы, поэтому его используют выборочно. Но такие свойства пенопласта, как теплопроводность, длительный срок службы и сравнительно хорошая паропроницаемость делают его довольно популярным, несмотря на появление более новых аналогов.

Структура и сферы применения

Свои характеристики пенопласт приобретает благодаря особому строению. Это гранулированный материал, в основе которого полистирол. Он содержит до 98% воздуха, тогда как объем плотной структуры не превышает 2%. Применение сухого пара с целью обработки гранул обеспечивает основные свойства: низкую плотность пенопласта и малый вес.

Листы формуются после тщательной просушки основного материала. Такая технология производства придает и другие качества пенопласту: невысокий коэффициент теплопроводности, что делает его популярным утеплителем; низкая степень прочности листа. Последний из факторов может повлиять на срок службы изделия. Применяют утеплитель данного вида в разных областях: строительная отрасль; пищевая промышленность (упаковка), радиоэлектроника, судостроение.

Обзор технических характеристик

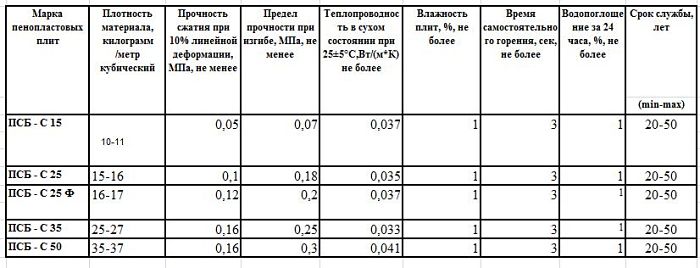

Существуют разные марки пенопласта, каждая из которых имеет собственный набор свойств и параметров. На основании этой информации следует делать выбор.

Показатель коэффициента теплопроводности

Замкнутые ячейки представляют структуру пенопласта, благодаря чему утеплитель данного вида приобретает способность задерживать тепло в помещении. Коэффициент теплопроводности составляет: от 0,033 до 0,037 Вт/(м*К).

За счет низкой теплопроводности утеплителя обеспечивается высокая степень энергосбережения.Эффективным считается утеплитель, значение данного параметра которого составляет не более 0,05 Вт/(м*К). Существуют и более действенные материалы, однако, средние характеристики пенопласта позволяют успешно применять его до сих пор.

Звукоизоляционные качества, защита от ветра

Наилучшим для защиты от посторонних шумов является материал, который имеет следующие технические характеристики: низкую теплопроводность и одновременно с тем способность пропускать воздух. Под эти критерии подходит пористый пенопласт. Это означает, что утеплитель данного вида отлично справляется с задачей по защите объекта от шума.

Причем, чем значительнее толщина листа, тем лучше звукоизоляционные качества материала. Если нужно обеспечить защиту объекта от ветра, то пенопласт успешно решит и эту проблему, так как состоит из множества закрытых ячеек.

Влагопоглощение

Способность утеплителя данного вида поглощать воду довольно низкая, что позволяет считать его негигроскопичным. Показатель влагопоглощения при постоянном контакте с водой на протяжении суток соответствует 1%.

Это несколько больше, чем у пеноплекса (0,4%), но и меньше, чем у большинства некоторых других аналогов, например, минваты. Благодаря низкой гигроскопичности срок службы пенопласта значительно продлевается, так как снижается риск образования плесени или грибка.

Температурный режим

Рассматриваемый утеплитель не меняет своих свойств при существенном повышении температуры (до 90 градусов). Низкие значения также не оказывают пагубного влияния на материал данного вида, поэтому его задействуют, в частности, при теплоизоляции наружных стен. Но во время укладки с применением клеящего состава рекомендуется соблюдать температурный режим: не ниже +5 и не более +30 градусов.

Влияние внешних факторов

К таковым относят: перепады температур, ветровая нагрузка, дожди, снега и любой механический источник давления. Прочность листа пенопласта невысока под воздействием последнего из рассмотренных факторов.

Благодаря своим теплоизоляционным характеристикам пенопласт получил широкое распространение при утеплении стен, кровли, потолка, балконов.Это обусловлено малым весом и крупноячеистой структурой. Причем толщина материала практически не меняет ситуацию. Если сравнить его с пеноплексом, данный вариант отличается высокими прочностными характеристиками.

Степень устойчивости к химическим веществам и микроорганизмам

При контакте с рядом веществ свойства пенопласта не меняются, к таковым относятся: соляные растворы, щелочь, кислота, гипс, известь, битум, цементный раствор, некоторые виды лакокрасочных материалов (на основе силиконов и водорастворимые составы). Нужно избегать контакта утеплителя на основе полистирола с такими веществами: растворители, ацетон, скипидар, бензин, керосин, мазут.

Учитывая низкую гигроскопичность и закрытую структуру материала, пенопласт не обеспечивает подходящие условия для размножения вредоносных микроорганизмов.

Пожаробезопасность

Утеплитель относится к быстровоспламеняющимся материалам (категория горючести Г3 и Г4), однако, время его горения при условии устранения источника возгорания не превышает 3 сек.

Если выбрали утеплитель пенопласт, знайте, он плохо противостоит гореньюБудет заблуждением считать такой материал полностью безопасным, но все же его часто используют, что обусловлено выделением меньшего количества энергии при горении, а также самопроизвольным затуханием.

Свойства

Габариты листа, в частности, его толщина, а также плотность являются одними из главных показателей, на основании которых делается выбор материала.

Основные характеристики и свойства утеплителяПлотность

Данный параметр представляет собой соотношение веса к объему, соответственно, единицы измерения – кг/куб. м. Чем более высокой является плотность пенопласта, тем он будет тяжелее. А вес изделия – один из факторов, формирующих стоимость изделия. Соответственно, чем больше плотность и вес, тем дороже будет стоить утеплитель.

Пенопласт имеет 4 марки плотности: М15, М25, М35, М50. Выше марка — больше плотность, больше плотность — выше теплоизоляция.Если рассматривать влияние данного параметра на показатель теплопроводности, то прямой связи не наблюдается. Основа пенопласта – воздухонаполненные закрытые ячейки. Повышение плотности может лишь незначительно изменить показатель теплопроводности (на десятые доли) из-за уплотнения гранул. В целом же общая структура материала остается неизменной, а значит, не меняется и его способность удерживать тепло.

Существуют разные марки утеплителя на основе полистирола: с обозначением 15, 25, 35 и 50. Значения соответствуют толщине листа. Дополнительно могут указываться некоторые буквы: А, Н, Ф, Р, Б, С, что определяет способ изготовления или специфические свойства.

Габариты

Стандартные размеры пенопласта:

- 1,0х1,0 м;

- 1,0х0,5 м;

- 2,0х1,0 м.

Толщина утеплителя варьируется в пределах от 10 до 100 мм с определенным шагом: 10 мм; 20 мм; 30 мм; 40 мм; 50 мм и 100 мм. Чем больше значение данного параметра, тем дороже он обойдется. На прочностные характеристики толщина не влияет, если только не рассматривается материал с высокой плотностью.

Плюсы и минусы

Недостатков у листов полистирола немного: низкая прочность на изгиб; разрушение при контакте с некоторыми видами красок и агрессивных составов; недостаточно высокий показатель паропроницаемости, хоть и выше, чем у пеноплекса.

Главные плюсы:

- Низкая цена;

- Длительный срок службы;

- Небольшой вес;

- Незначительный уровень гигроскопичности;

- Устойчивость к высокой и низкой температуре;

- Несложный монтаж и простота обработки;

- Устойчивость к образованию грибка;

- Низкий коэффициент теплопроводности.

Все эти положительные качества обеспечивают технические характеристики утеплителя, а также его свойства. Срок службы рассматриваемого материала хоть и длительный, однако, ниже, чем у аналога – пеноплекса.

По некоторым характеристикам этот утеплитель превосходит другие аналоги, например, минвату. Но есть и существенные недостатки, в частности, неустойчивость к ряду составов, низкая прочность.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Пенопласты – характеристики свойства и виды пенопласта | ПластЭксперт

Пенопласт. Основные понятия

Пенопласт – это разновидность композитного материала низкой плотности или пеноматериала, одним из компонентов которого является полимер, вторым компонентом – газ. Другими словами, пенопласт является наполненной газом пластической массой. Как правило, пенопласты, в отличие от поропластов, имеют строение в виде изолированных ячеек или отвердевших пен. Ячейки состоят из замкнутых полостей, которые не соединены между собой и в качестве разделителя имеют стенки полимерной матрицы. Отличие поропластов от пенопластов состоит в том, что первые обладают губчатой структурой (поры не изолированы). Система пор, связанных между собой, является главным признаком поропластов.

Отметим, что определение пенопластов и поропластов, данное выше, достаточно условно, т.к. во многих случаях в пенопласте значительное количество ячеек соединено между собой, а в поропласте может быть изолировано. На сто процентов можно говорить об изоляции лишь в том случае, если материал состоит из отдельных вспененных гранул, например популярный в строительстве пенопласт пенополистирол. Точнее будет называть пенопластом любой наполненный газом пластик, который был произведен вспениванием изначально вязко-текучей или жидкой композиции полимера с дальнейшим отверждением последней.

Производство вспененных пластмасс

Выпуск пенопластов в промышленных условиях заключается в том, что газ распределяется в полимере, который в данном случае является полуфабрикатом. Это может быть расплав, раствор, расплаве, дисперсия, жидкий олигомер и т.д. Либо в процессе производства газ не добавляется, а создаются условия для самостоятельного выделения необходимого объема газа в массе полимерного связующего. Это может происходить непосредственно в ходе синтеза или модификации исходного полимера, яркий пример такого материала – пенопласт ППУ (пенополиуретан).

Технологический процесс получения пенопластов использует разнообразные способы достижения эффекта вспенивания, их можно разделить на следующие виды:

- нагнетание газа под давлением в полимерную систему;

- добавление в полимерную систему химических агентов порофоров или газообразователей, которые при определенных условиях разлагаются с выделением газообразных соединений;

- добавление веществ, которые выделяют газ в ходе химической реакции между собой или с другими компонентами системы;

- перемешивание при помощи механических устройств в присутствии пенообразователей или так называемое «барботирование»;

- введение в полимерную матрицу легко испаряющихся жидкостей, создающих газовую фазу при повышении температуры;

- другие реже используемые операции.

Различные способы получения вспененной структуры позволяют варьировать свойства готовой продукции в зависимости от исходного состава системы и условий отверждения композиции. В частности, можно получить пенопласт более открытой или замкнутой структурой, разной плотности, различных размеров ячеек и т.п.

Производство пенопласта

Машины и оборудование для производства пенопластов делится на типы, которые зависят от метода получения конечного материала и технических характеристик начального полимера, предназначенного для вспенивания.

Виды пенопласта по методу производства. Экструдированный пенопласт, чаще всего встречается полиэтилен, производят из полимера вспениванием в цилиндре экструдера, либо в элементах формующей оснастки. Пенополистирол или ПСВ производится в виде бисерных гранул, содержащих легкокипящий пентан, которые затем для вспенивания обрабатываются горячим паром непосредственно в форме.

Уже упомянутый выше пенополиуретан получают и перерабатывают в изделия методом впрыска двухкомпонентной смеси на специальных заливочных машинах под давлением. Причем таким образом получают изделия и из мягкого (поролон) ППУ, и жесткого (изоляция труб, детали интерьера автомобиля), так называемого интегрального пенополиуретана. Компонентами для смеси являются полиол и изоцианат, реагирующие с выделением углекислого газа. Их химические особенности и соотношение при впрыске определяют свойства получаемых изделий. Смешение полиола и изоцианата из-за их высокой реакционной способности обычно происходит в головке высокого давления непосредственно перед впрыском в полость в формы.

Рис. 1 Мягкая мебель – основной рынок для эластичного ППУ (поролон).

Простейшие изделия из вспененных пластмасс можно получать и на стандартных машинах для переработки полимеров, например ТПА или экструзионных линиях. Для этого в состав композиции необходимо добавить специальные концентраты добавок веществ, разлагающихся в ходе техпроцесса, так называемых порофоров. Обычно при этом не достигается значительного вспенивания изделий, соответствующей экономии сырья и улучшения свойств готового продукта, однако на его поверхности могут появиться нежелательные следы выхода газа по полимерной массы – дефект «серебрения». Строго говоря, при этом методе получается слегка подвспененная монолитная деталь, а не пенопласт в классическом понимании.

Детали из поропластов можно также выпускать путем вымывания растворимого наполнителя из пластиковой заготовки. Другой редкий способ заключается в спекании порошкообразных пластмасс, причем он подходит и для других материалов, например некоторых металлов. Также пенопласт можно получать при конденсационном структурообразовании, возможного в растворах полимеров. Родственные пенопластам материалы получаются добавлением в полимерную матрицу полых наполнителей, заполненных газом, в том числе микрокапсул различной природы. Таким образом производят газонаполненные пластмассы.

Полимеры, пригодные для вспенивания, и вспениватели

Большинство известных полимеров вполне можно наполнять газами, получая пенопласт. При этом крупнотоннажные пенопласты промышленность производит в основном на основе полистирола (вспененный полистирол, ПСВ), полиэтилена (вспененный ПЭ), поливинилхлорида (пеноПВХ), полиуретанов (ППУ), полипропилена (вспененный ПП). Реже используются полиреактивные, как и ППУ, материал, например эпоксидные, карбамидные, фенольные смолы, а также кремнийорганические полимеры.

Главным образом, при вспенивании в промышленности применяются следующие газообразователи: имеющие в составе азот (азосоединения, нитросоединения, карбонат аммония и т.п.) и легкокипящие жидкости — изопентан, разновидности фреона, метиленхлорид.

Свойства изделий из пенопластов

Современная индустрия производит эластичные (мягкие) и жесткие (интегральные) пенопласты, имеющие ячейки размером 0,02—2 мм, максимум до 5 мм. Эти материалы обладают очень высокими теплоизоляционными и звукоизоляционными свойствами и очень низкой кажущейся плотностью (от 0,02 до 0,5 г/см2). Другие характеристики пенопластов, такие как механические и электрические свойства, газопроницаемость, водо- и химическая стойкость и т.п. зависят от химического состава и рецептуры изначальной полимерной системы и от метода производства и структуры изделия.

Детали из пенопласта, как правило, не нуждаются в дальнейшей постобработке. То есть количество отходов при производстве и эксплуатации таких изделий низкое. Этот факт вкупе с уже озвученными преимуществами делает пенопласт очень привлекательной для изготовителей изделий из пластиков.

Области применения пенопластовых изделий

Теплопроводность любых вспененных материалов очень низкая, что определяющих широкий спектр их применения в самых различных областях человеческой жизни.

Рис 2. Относительно новое применение пенопласта – одноразовые лотки для пищи.

Описываемые изделия широко применяются как утеплитель и звукоизоляционный материал в строительстве, теплоизоляции трубопроводов, в судостроении и самолётостроении, в машиностроении (изоляция холодильников и химических реакторов), автопроме и во многих других областях. Пенопласт применяют при производстве многослойных конструкций (сэндвич-панели), различных плавучих средств, изоляционных листов, амортизирующих прокладок. Широчайшую популярность завоевал вспененный полистирол в разнообразной таре и упаковки, в том числе для бытовой техники и электроники, а также в виде лотков для пищевых продуктов. Огромный объем производства эластичного пенополиуретана необходим для выпуска мягкой мебели, матрацев и зимней одежды. Срок эксплуатации таких изделий может достигать десятков лет.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

область применения, долговечность и свойства материала

Обустройство отопления в квартире обходится недешево. Сделать его качественным можно, используя экструдированный пенополистирол. Технические характеристики его находятся на высоком уровне, а потому материал считается одним из лучших в своем роде. Он не крошится, считается удобным в монтаже. Обустройство его не приводит к расходу большого объема полезного пространства в помещении.

Пенополистирол – отличный вариант для качественного утепления фасада дома

Пенополистирол – отличный вариант для качественного утепления фасада домаСвойства материала

Материал отличается ячеистой структурой. Оболочка у него тонкая, сделана из полистирола. Примерно 98% его структуры заполнено воздухом. Это своеобразная твердая пена, вот почему его называют пенополистиролом. Внутри него имеется множество пузырьков. За счёт этого материала удаётся отлично удерживать тепло. Пребывающая без движения воздушная прослойка представляет собой хороший теплоизолятор.

За счет пузырчатой структуры – пенополистирол является хорошим теплоизолятором

За счет пузырчатой структуры – пенополистирол является хорошим теплоизоляторомЕсли сравнивать с минеральной ватой, показатель теплопроводности у этого материала невысокий. Коэффициент ее варьируется в пределах 0,028-0,034 ватт на метр на Кельвин. Чем плотнее пенополистирол, тем больше указанный показатель. Для экструдированного материала с плотностью 45 кг на кубометр указанный параметр составляет 0,03 Ватт на метр на Кельвин. Этот показатель актуален, если температура окружающего пространства не меньше -50 и не более +75 градусов.

Прочие особенности

Паропроницаемость экструдированного пенополистирола равна нулю. Если же речь идет о вспененном материале, то указанный показатель будет иным. Дело в том, что изготавливают его по другой технологии. Формовка его осуществляется посредством разрезания большого блока на фрагменты необходимой толщины. Через образованные вспененные шарики проникает пар. Он достигает воздушных ячеек.

Паропроницаемость экструдированного пенополистирола равна нулю, в отличии от вспененного аналога

Паропроницаемость экструдированного пенополистирола равна нулю, в отличии от вспененного аналогаОбычно экструдированный пенополистирол не разрезают. Из экструдера они поступают уже с гладкой поверхностью и определённой толщиной. Вот почему пар проникнуть в него не может.

Вспененный пенополистирол впитывает до 4% влаги, если его погрузить в воду. Водные виды, сделанные посредством метода экструзии, остаются почти сухими. Изделия вбирают в себя всего лишь 0,4%, то есть в 10 раз меньше воды.

Экструдированный пенополистирол (ЭППС) считается самым прочным. У него имеется самая крепкая связь между молекулами. Показатель прочности статического изгиба варьируется от 0,4 до 1 кг на кв. см. Вспененные разновидности по этой причине используются меньше. Метод экструзии признан более эффективным, потому что он предоставляет возможность получения современного материала с хорошими показателями влагостойкости и прочности.

Полистирольный пенопласт и экструзионный пенополистирол состоят из одного и того же вещества. Отличаются они по технологии создания гранул.

Обзор характеристик экструдированного пенополистирола представлен в данном видео:

Воздействие внешних факторов

Олифа, ацетон и определенные виды лаков могут повредить структуру материала и даже растворить его. В этом плане опасность представляют любые продукты, полученные вследствие перегонки нефти. То же самое касается отдельных видов спирта.

Воздействие лаков, спиртов может губительно сказаться на пенополистироле

Воздействие лаков, спиртов может губительно сказаться на пенополистиролеНа какие вещества не реагирует материал:

- минеральные удобрения;

- мыло;

- сода;

- цемент;

- гипс;

- битум.

Материал не любит прямых лучей солнца. Под воздействием ультрафиолетового облучения он теряет свою прочность и упругость. Дополнительным разрушающим фактором являются погодные явления, такие как дождь, ветер и снег.

Звукопоглощение и биоустойчивость

В результате исследования удалось установить, что плесень не приживается в структуре пенополистирола. Это доказали учёные из США, которые провели соответствующие опыты в 2004 году. Заказчиком их выступали фирмы-производители из Америки.

Пенополистирол не подвержен поражению грибка и плесени

Пенополистирол не подвержен поражению грибка и плесениЕсли хочется спастись от лишних звуков с улицы, пенополистирол в этом вряд ли поможет. Он способен приглушать ударный шум, но для этого надо укладывать его толстым слоем. Что касается воздушных шумов, пенополистирол справиться с ними тоже не может. Ячейки с воздухом у него располагаются жёстко. Изнутри они изолированы полностью. Вот почему для распространяющихся по воздуху звуковых волн следует обустраивать другие преграды.

Экологичность и горючесть

Продолжительность службы полистирола довольно велика. За весь период эксплуатации материал не теряет собственных свойств. Если верить испытаниям, можно много раз его замораживать и размораживать, характеристики экструдированного пенополистирола от этого не пострадают. Материал включает в себя антипирены, а потому не подвержен воздействию огня. При этом на воздухе неизбежно случается процесс окисления.

Пенополистирол является самозатухающим материалом, поэтому не подвержен действия огня

Пенополистирол является самозатухающим материалом, поэтому не подвержен действия огняУ вспененного пенополистирола структура рыхлая, к тому же он восприимчив к механическим воздействиям и износу. Экструдированный материал меньше подвержен окислению, но рано или поздно его ожидает аналогичная участь. Пенополистирол, уложенный только что, ещё и выделяет стирол, потому что на стадии производства невозможно обеспечить полную полимеризацию. Пока этот процесс не будет завершён, выработка указанного вещества продолжается.

Профессионалы часто обсуждают вопрос о вредности пенополистирола. Производители пытаются привести различные доводы в пользу изготавливаемого ими материала. В частности, они утверждают, якобы он менее вреден, нежели древесина. Компании делают акцент на том, что при горении дерево выделяет токсичные соединения, пенополистирол же образует двуокись углерода. Однако, если температура горения превысит 80 градусов, произойдет выброс паров вредных веществ. Это соединения бензола, толуола и стирола.

Горит любой материал. Производители несколько лукавят, утверждая, якобы пенополистирол способен самостоятельно затухать. Неточным является утверждение о том, что он менее опасен, чем древесина. Если заглянуть в официальное описание в ГОСТ, можно найти информацию о том, что пенопласты относятся к группе наиболее опасных веществ.

Продолжительность службы

Если использовать пенополистирол правильно, покрывая его декоративной штукатуркой, срок его службы удастся увеличить до 30 лет. Но в реальности всё оказывается не столь прекрасно, как кажется. Долговечность понижается по причине человеческого фактора. Мастера нередко обустраивают теплоизоляцию некачественно. Да и сами заказчики порой пытаются сэкономить на материалах. Если монтажом занимался неопытный работник, то вряд ли он сможет укладывать правильно пенополистирольные плиты.

Срок службы утеплителя зависит от качества материала и правильности монтажа

Срок службы утеплителя зависит от качества материала и правильности монтажаРаспространенной ошибкой является неправильный подсчет толщины изделий. Почему-то многие думают, что если взять толстую плиту толщиной 30 см, она будет служить дольше и обеспечит дом теплом. В реальности же он больше будет страдать от температурных перепадов и покроется трещинами. Туда без особых усилий проникнет прохладный воздух с улицы. В странах Европы, согласно установленным нормам, используют пенополистирол толщиной не больше 3,5 см.

Советы по выбору

Характеристики, свойства пенополистирола должны быть тщательно изучены перед покупкой. Он считается одним из самых популярных материалов для строительных работ.

Его преимуществами являются:

- легкость;

- доступная цена;

- способность обеспечивать комфортные температуры в помещении;

- простота работы.

С каждым годом появляется все больше производителей, утверждающих, что их пенополистирол самый лучший. Потеряться в таком широком ассортименте не составляет труда.

Пенополистирол – легкий, прочный материал с высокой теплоизоляцией

Пенополистирол – легкий, прочный материал с высокой теплоизоляциейНе стоит покупать первый попавшийся материал. Важно присмотреться внимательно к его параметрам. Если изделие берется для утепления фасада, необходимо отдать предпочтение модификации ПСБ-С. Ее обозначают в качестве самозатухающей. Он имеет обозначение в виде цифры 40. Если же на упаковку нанесен показатель 25 и меньше, его можно использовать разве что для упаковочных работ. Для строительства он не подходит.

Приобретая материал, надо смотреть, согласно каким стандартам его производили. Не стоит брать изделия, которые сделаны согласно ТУ, а не по ГОСТ. Плотность материала с маркировкой 40 — 28-40 кг на кубометр. Получается, что компания вводит своего покупателя в заблуждение, так как средств на пенополистирол меньшей плотности уходит намного меньше. Вот почему не стоит смотреть исключительно на число, указанное в маркировке, а спрашивать документы на товар. В них будет достоверная информация.

Перед покупкой можно попробовать отломить с края кусок материала. Если речь идёт об изделии низкого качества, он поломается с неровными краями. Полученный методом экструзии пенополистирол сформирует аккуратный разлом. На срезе можно будет увидеть полости в виде правильных многогранников, тогда как в первом случае это будут круглые шарики маленького размера.

Следует отдавать предпочтение известным и раскрученных фирмам, если хочется получить настоящее качество. Это такие компании, как BASF, Knauf, а также российская организация Теплекс.

Сфера применения

Пенополистирол используется в качестве элемента для утепления различных объектов. Это могут быть, к примеру, водопроводные трубы.

Применяют его для работ с:

- оконными и дверными откосами;

- кровлей;

- полом;

- стенами.

Пенополистирол высокой плотности требуется там, где предъявляются высокие требования к качеству конструкций. Применение для изоляции труб является оправданным в экономическом отношении. Берут блочный пенополистирол с той целью, чтобы в случае повреждения можно было с легкостью получить доступ к трубе. Для этого убирают определенный участок защитного покрытия.

Пенополистирол активно применяется при утеплении труб

Пенополистирол активно применяется при утеплении трубПенополистирол находит активное применение при обустройстве транспортных путей. Его применяют потому, что он понижает вертикальную нагрузку на полотно дороги при строительстве сооружений. Его задействуют и в сфере производства СИП-панелей. Можно сказать, что область использования его почти ничем не ограничена. Он отличается небольшой плотностью, поэтому недостаточно устойчив к механическим повреждениям. Это надо учитывать, выбирая его в качестве материала для работы.

Утепление стен и полов

Чтобы работать со стенами, прибегают к двум технологиям. Согласно первой, монтируют утеплитель при помощи длинных гвоздей с широкими шляпками. Вторая методика предполагает установку посредством специальных клеящих веществ. Перед нанесением очищают рабочую поверхность от грязи. Материал также тщательно зачищают. Стену надо немного намочить. Наносят клей небольшими фрагментами с промежутком 20 см. Если работы производятся на керамзитобетонной стене, его потребуется больше.

Клей обладает пластичностью, потому позволяет быстро устранять любые дефекты, придавать плите правильное положение. Необязательно склеивать плиты по стыковому шву. Пока высыхает связующее вещество, можно закидывать досками экструзионный или блочный пенополистирол, прижав его к утеплённый плоскости. Как только клей окончательно высохнет, ее покрывают штукатуркой, укладывают облицовочный кирпич или монтируют декоративные панели.

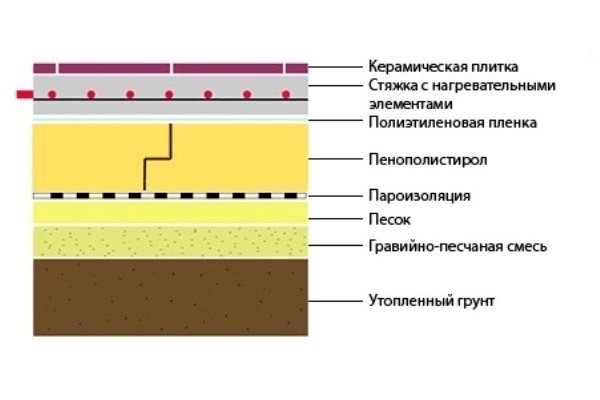

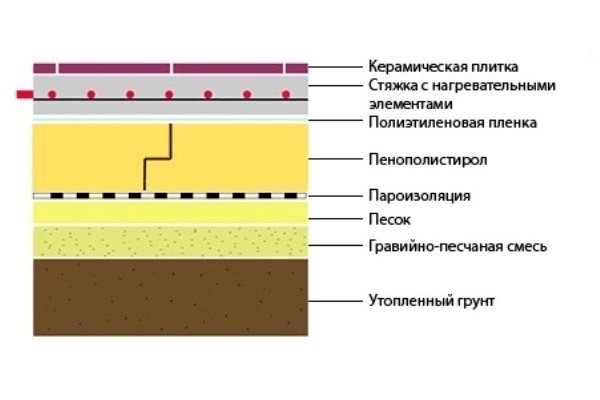

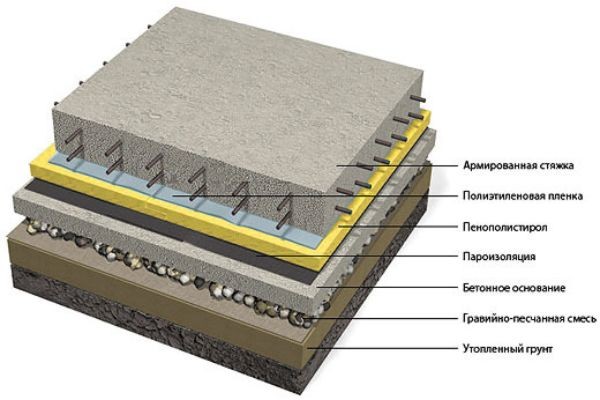

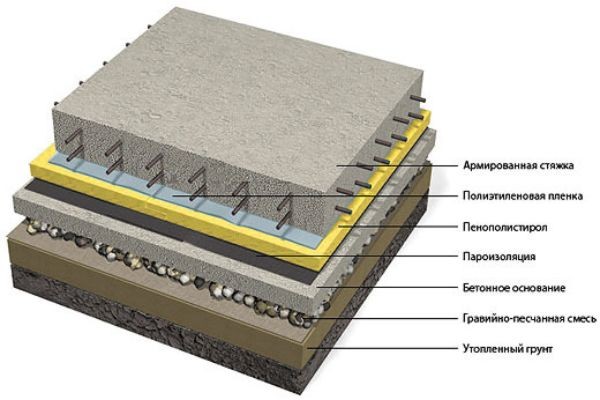

Для утепления пола плиты используют потому, что они обладают хорошей несущей способностью и жесткостью. Благодаря хорошей изоляции, потери тепла через нижние перекрытия сводятся к нулю. Уменьшается уровень шума, проникающего через их структуру.

Укрепляют плиты пенополистирола или дюбелями или клеющей смесью

Укрепляют плиты пенополистирола или дюбелями или клеющей смесьюЧтобы утеплить пол, используют плиты с толщиной не более 50 мм. Кладут их поверх рулонного или сыпучего материала с изолирующими характеристиками. Располагают между лагами. Обязательной является герметизация стыковых швов между ними. После этого делают бетонную стяжку слоем в 6 см. Вместо стяжки допустимо использовать древесно-стружечные плиты. Сухой пол или бетонная стяжка играет роль амортизационного компонента. За счёт такой прослойки можно исключить попадание в конструкцию пола звуковых колебаний.

Пенополистирол был и остаётся востребованным теплоизолятором, хоть и способен выделять вредные компоненты при чрезмерном нагревании. В качестве утеплителя у него есть немало преимуществ.

Изделие можно с легкостью разрезать простым ножом, да и доступен он по минимальной цене. Он практически не впитывает влагу, при этом обеспечивает квартиру оптимальным уровнем тепла.

У материала имеются определенные недостатки, но разработчики постоянно работают над формулой. Они добавляют разного рода добавки, но никому не раскрывают своих рецептов. Пенополистирол нового поколения содержит различные компоненты для борьбы с неблагоприятными условиями среды. Это антипирены, не позволяющие распространяться огню, и предотвращающие горение. Активные работы ведутся в плане долгосрочности изделий, выработки стойкости к внешнему воздействию.

Какие у пенопласта физические, химические свойства и технические характеристики?

Какие свойства имеет пенопласт

Повсеместное использование пенопласта в строительстве, утеплении, при производстве и хранении различного вида продукции объясняется его доступностью. Лист пенополистирола стоит намного меньше, чем его современные конкуренты. Но дело не только в сэкономленных гривнах – пенопласт обладает набором качеств, которые позволяют ему быть незаменимым в некоторых областях применения.

Однако, часть свойств пенополистирола ограничивает возможности его применения или требует соблюдения правил эксплуатации. Рассмотрим физические и химические свойства пенопласта и определим, как и где его можно применять, а в каких случаях лучше предпочесть другой теплоизолятор.

Что такое пенопласт

Впервые пенопласт был создан в Германии в 1839 г. С тех пор он прочно вошел в мировую строительную и промышленную индустрию. В 1951 г. был изобретен беспрессовый пенополистирол (стиропор), который на сегодняшний день является самым востребованным на строительном рынке.

Пенополистирол – материал, состоящий из отдельных газонаполненных полистирольных ячеек. Он легкий, плавучий, демонстрирует высокие тепло-, звуко-, электроизоляционные характеристики. Его свойства зависят от степени вспенивания, строения ячеек, химической составляющей полимера.

Химическая формула пенопласта говорит об его экологической чистоте. Материал состоит из углерода и водорода([-СН2-С(С6Н5)Н-]n-).

Технология получения пенопласта

Изначальный размер гранул сырья предопределяют качество и сферу применения готового пенопласта. Наиболее плотные листы получаются из самых маленьких гранул. Добавление вторичного сырья также отражается на конечном продукте.

Изначальный размер гранул сырья предопределяют качество и сферу применения готового пенопласта. Наиболее плотные листы получаются из самых маленьких гранул. Добавление вторичного сырья также отражается на конечном продукте.

В зависимости от первоначального размера гранул во многом зависят прочностные качества конечного продукта. Чем меньше размер гранул, тем плотнее материал получится на выходе. При этом качество впрямую зависит и от добавок вторичного сырья. Сам процесс состоит из нескольких этапов.

Процесс изготовления пенопласта

- Многократное воздействие паром под высоким давлением на полистирол. В этот момент из сырья выходит фреон. Сырье увеличивается в объеме, в среднем, в 50 раз, получаются гранулы.

- Полученные шарики проходят этап кондиционирования в силосе при специальной температуре и интенсивной продувке воздухом.

- Из гранул в блок-форме прессуют блоки материала, которые потом охлаждают с помощью вентиляторов.

- Блоки кондиционируют и раскраивают на станках на листы нужной толщины и размеров.

Физико-механические свойства

В первые 24 часа пенопласт поглощает жидкость примерно в количестве 1-2% от объема материала. За эти сутки наполняются открытые на срезе ячейки. Затем объем водопоглощения замедляется и в течение 30 дней сходит на нет.

Пенопласт на 98% состоит из воздуха, который находится в замкнутых полистирольных ячейках. Воздух в ограниченном пространстве гранул остается в них и постоянно демонстрирует высокие теплоизоляционные показатели.

Теплопроводность материала при 200 С – 0,033-0,038 Вт/м*К, в зависимости от марки.

Пенопласт часто применяется для повышения звукоизоляции комнат, если уровень звука из соседних помещений не бьет рекорды, которые ставят болельщики при шумовой поддержке на трибунах. Подробнее о звукоизоляции пенопластом мы говорили в этой статье.

Пенопласты отличаются высокой механической прочностью при нагрузках короткой, средней длительности.

Пенопласт относят к относительно пожаробезопасным стройматериалам. Он не поддерживает горение, воспламеняется при температуре 3460 С при непосредственном контакте с огнем. Для самовозгорания материала требуется температура 4910 С.

При прекращении контакта с огнем, пенопласту достаточно 4 секунд, чтобы затухнуть самостоятельно.

При продолжительных температурных нагрузках свыше 100 градусов, пенопласт размягчается и деформируется. При этом он выдерживает краткосрочные воздействия температур выше этого показателя. Например, при склеивании горячим битумом.

Пенополистирол не создает благоприятных условий для развития микроорганизмов, устойчив к образованию плесени из-за сухой внутренней среды.

Средний срок службы пенопласта – не менее 50 лет.

Сводная таблица физико-механических свойств пенопласта

|

Средняя плотность |

до 35 кг/м3 |

|

Теплопроводность |

0,33-0,38 Вт/м*К |

|

Прочность на сжатие |

0,05-0,25 МПа |

|

Сопротивление теплопередаче |

от 2,564 м2К/Вт |

|

Звукоизоляция (воздушный шум) |

более 53 Дб |

|

Время до самозатухания |

не более 4 с |

|

Сопротивление воздухопроницанию (плиты толщиной 50-100 мм) |

79 м2*ч*Па/кг |

|

Водопоглощение за сутки |

до 2% от общего объема листа |

|

Влажность |

до 12% |

|

Паропроницаемость |

до 0,12 мг/м*ч*Па |

Химические свойства материала

Пенопласт демонстрирует стойкость к воздействию большинства химических веществ. Но нужно помнить о возможных повреждениях при контакте с растворителями, красками и агрессивными веществами. Подробнее стойкость к химикатам представлена в таблице.

Пенопласт демонстрирует стойкость к воздействию большинства химических веществ. Но нужно помнить о возможных повреждениях при контакте с растворителями, красками и агрессивными веществами. Подробнее стойкость к химикатам представлена в таблице.

|

Вещество |

Стойкость |

|

Растворы соли, морская вода |

+ |

|

Мыло, отбеливатели (гипохлорид, хлорная вода) |

+ |

|

Разведенные кислоты |

+ |

|

Соляная кислота (35%), азотная к-та (50%) |

+ |

|

Серная к-та, муравьиная к-та и другие безводные кислоты |

– |

|

Нашатырный спирт |

+ |

|

Органические растворители (ацетон, растворители лака, бензол и др.) |

– |

|

Дизтопливо, бензин |

– |

|

Спирты, парафиновые масла |

+/- (может не выдержать длительного воздействия) |

Безопасность материала

Пенопласт, произведенный с соблюдением европейских стандартов, экологически безопасен. Материал может использоваться для производства упаковки для пищевых продуктов, так как соответствует требованиям министерства здравоохранения Украины.

Пенопласт, произведенный с соблюдением европейских стандартов, экологически безопасен. Материал может использоваться для производства упаковки для пищевых продуктов, так как соответствует требованиям министерства здравоохранения Украины.

Нецелевое использование пенопласта

Пенополистирол – материал с широким спектром возможностей. Но его поведение при эксплуатации зависит от условий применения. Нецелевое использование материала не может гарантировать сохранение пенопластом своих первоначальных свойств.

Так, например, при покраске необходимо использовать только водно-дисперсионные краски, чтобы сохранить целостность структуры пенополистирола. Распространенные виды краски на масляной основе имеют в составе растворитель, контакта с которым пенопласт не выдержит.

При утеплении пенопластом внутренних стен нужно понимать, что его воздухопроницаемость низкая. Поэтому необходимо устраивать системы принудительной вентиляции помещения.

В ассортименте производственной компании “ВIК БУД” есть различные виды пенопласта, произведенные по европейским стандартам. У нас можно заказать плиты различной плотности и размеров с оперативной адресной доставкой по городам Украины. Каждая гранула пенопласта бережет Ваше тепло и бюджет.

Состав, свойства и применение пенополистирола

Пенополистирол широко применяется в строительстве в качестве универсального утеплителя. Представляет собой газонаполненный материал, получаемый из полистирола и его производных, а также из сополимеров стирола. Благодаря своей структуре пенополистирол чрезвычайно лёгкий и недорогой материал, обладающий уникальными теплоизоляционными свойствами.

Состав пенополистирола

Содержание статьи

При вакуумном способе получения, газа в продукте вообще не будет. Вместо первого компонента, в зависимости от необходимости, могут использоваться другие полимеры. Например:

- Полимонохлорстирол;

- Полидихлорстирол;

- Сополимеры стирола с прочими одномерными (например, акрилонитритом).

Технология получения материала

Технология получения пенополистирола

Технология получения пенополистиролаТребует наличия на стадии изготовления разнообразных вспенивающих веществ для заполнения массы полимерного вещества газами. Это могут быть лёгкие для кипения углеводороды (такие, как петролейный эфир, изопентан, пентан или обычный дихлометан) или специальные вещества, которые образуют газ (аммоний нитрат, диаминобензол, азобисизобутиронитрил).

Помимо всего перечисленного, дополнительными компонентами получаемого изделия могут становиться разнообразные вещества, которые так или иначе улучшают его характеристики:

- Антипирены — объект статьи сам по себе не обладает высокой жароустойчивостью, а это значит, что в отдельных случаях эту жароустойчивость необходимо повышать при помощи добавления в полистирол веществ, которые обеспечивают достаточную огнезащиту;

- Пластификаторы — для уменьшения ползучести смеси в процессе застывания и высыхания;

- Наполнители — для изменения характеристик материала в целом и заполнения гранул чем-то ещё;

- Красящие вещества — для придания готовому пенополистиролу определённых эстетических качеств.

Исходя из названия этого материала, можно сделать вывод о том, что этот объект получают из исходного сырья — полистирола. В обычном случае, расплавленную массу полимера наполняют газом при помощи вспенивания.

В дальнейшем, готовая смесь полимерного материала и газа нагревается паром. Благодаря этому, гранулы увеличиваются в объёме и распределяются равномерно по всему объёму смеси и спекаются друг с другом в одно целое. В результате полистирол резко набирает в объёме.

Схема цеха по производству пенополистирола

Схема цеха по производству пенополистиролаДля получения огромных объёмов необходимого материала, количество полимера относительно небольшое. Сам материал очень лёгкий и после формования готов к дальнейшей физической обработке и использованию.

Помимо описанного способа, существуют методы получения этого материала при помощи углекислого газа (в том случае, если необходим жаростойкий пенополистирол), или без какого либо газа вообще (гранулы в нём заполнены вакуумом).

Свойства

Изделие обладает рядом физических химических и биологических свойств. Если говорить о механических особенностях, то можно судить о значительной прочности на воздействие краткосрочных нагрузок и нагрузок средней длительности. Такой объект в международных классификациях характеризуется как жесткий пенопласт (ДИН 7726). В соответствии с таблицами, этот материал может выдержать десятипроцентное сжатие в объёме. Но, в нормативных документах отмечается, что после такого сжатия, изделие уже не восстановит свою первоначальную форму.

Отдельными физическими свойствами, являются теплоизолирующие свойства пенополистирола, его водонепроницаемость (однако, не стоит забывать про диффузию водяного пара) и регулируемую (в зависимости от условий и качества изготовления) пластичность.

Утепление пола пенополистиролом

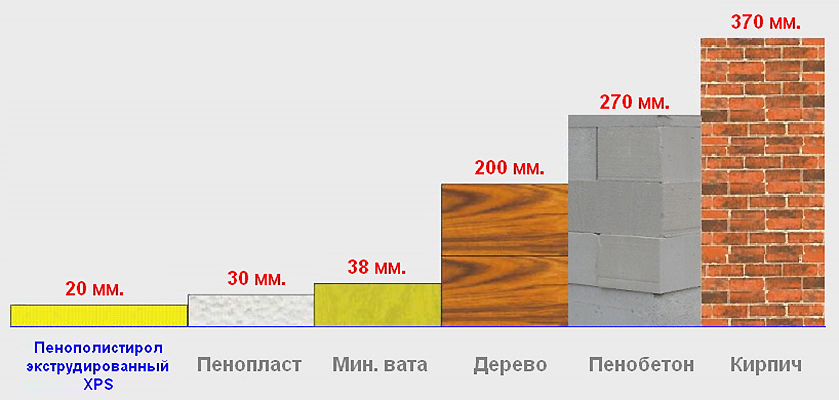

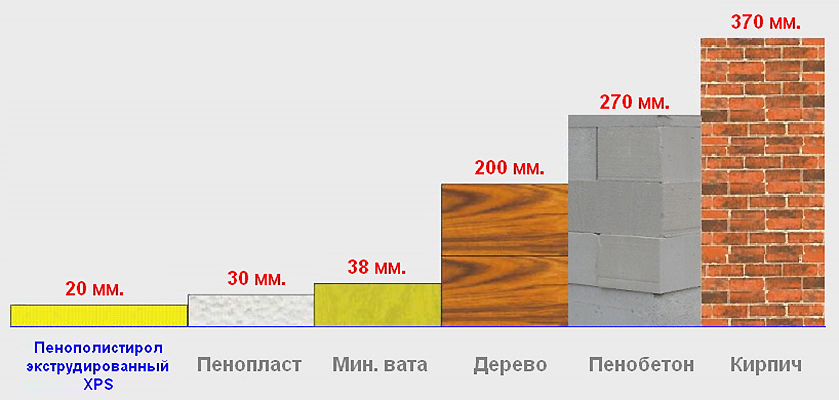

Утепление пола пенополистироломВ сравнении с другими материалами в определённых документах приводятся значения необходимой толщины покрытия из других материалов, что бы соответствовать толщине изоляции из пенополистирола всего в 12 сантиметров. При одном взгляде на эти цифры, всё становится понятно.

Шкала толщины материалов при одинаковой теплопроводности

Шкала толщины материалов при одинаковой теплопроводностиПо действующим российским строительным нормам толщина стен, одинаково препятствующих теплопотерям в здании, должна быть примерно:

- Железобетон — 4 м 20 см;

- Кирпич — 2 м 10 см;

- Керамзитобетон — 90 см;

- Дерево — 45 см;

- Минеральная вата — 18 см;

- Пенополистирол — 12 см.

Эти показатели весьма впечатляют. На сегодняшний день, есть совсем немного причин для того, чтобы отказываться от теплоизоляции из субъекта статьи.

Характеристики

Стоит остановиться подробнее на каждой из характеристик пенополистирола.

Схема утепления фундамента

Схема утепления фундаментаКрайне низкая теплопроводность

Благодаря тому, что воздух составляет подавляющий объём во всём готовом изделии, можно судить о хороших теплоизолирующих качествах пенополистирола(а значит такой материал будет замечательно сохранять тепло в помещениях, повысит эксплуатационные сроки трубопроводов, обеспечит высокую надёжность и понизит потери тепла на тепломагистралях, послужит хорошей изоляцией на стационарных холодильных установках, защитит товары на складских помещениях, служит хорошим упаковочным материалом).

В наше время, когда цены на энергоносители скачут вверх ежемесячно, стоит подумать именно про максимальную изоляцию помещений от разного рода потерь тепла.

Если посмотреть на подавляющее большинство зданий в городах СНГ в тепловизор зимой, то можно увидеть, как потоки тепла покидают квартиры через стены наружу. С теплоизоляцией из субъекта статьи картина резко меняется. На смену ярко-красным и жёлтым пятнам(горячий, высокий уровень потерь тепла) приходят оттенки синего (потерь тепла почти не наблюдается) и фиолетового.

Стоит ли объяснять, что на обогрев такого помещения понадобиться куда как меньше энергии и тепла? И всё это, благодаря покрытию толщиной в 12 сантиметров. Вот насколько низка теплопроводность этого материала!

Практически, абсолютная водонепроницаемость

Готовое изделие почти не впитывает воду, совсем не разбухает, слабо подвержено процессу капиллярной диффузии (объект статьи не гигроскопичен и будет хорошей изоляцией от осадков, выпадения росы, высокой влажности).

Готовое изделие почти не впитывает воду

Готовое изделие почти не впитывает водуТак, например, известно, что объект совсем не гигроскопичен. Он не впитывает воду, даже будучи полностью погруженным в неё. Единственное явление проникновения воды в отдельные микроскопические гранулы материала. Но такое проникновение нельзя назвать значительным.

Даже при погружении в воду, объём поглощенной воды не будет превышать 3% от всего веса плиты. И даже в таком состоянии все прочие свойства материала не пострадают и останутся неизменными. Иначе говоря, изделие можно спокойно эксплуатировать в условиях с любой влажностью.

В то же время защита от проникновения водяного пара тоже радует. Скорость проникновения водяного пара в плиту составит не больше, чем 1% от самой скорости движения в воздушном пространстве вокруг пенополистирольной плиты. В то же самое время стоит отметить, что водяной пар и жидкая вода легко выходят из этого материала обратно.

Если соблюдать требования по эксплуатации, то можно использовать плиты для утепления цокольных этажей и подвальных стен. Там вещество изолятора будет находиться в постоянном контакте с грунтом, но на его свойствах это не отразится.

Прочность

Специалисты отмечают высокую прочность готового изделия и на изгиб и на сжатие. В зависимости от технологии изготовления, упругая зона деформирования пенополистирола может включать в себя 10% от всего объёма плиты. Если использовать в качестве исходного сырья не полистирол, а другие полимеры, то упругость материала можно повысить или снизить. Прочность готового изделия на сжатие, может составлять до 25 т на метр квадратный. Фактически, эта прочность недостижима для многих других материалов, которые имеют сходное с пенополистиролом применение.

Химические свойства

Говоря о химических свойствах, стоит упомянуть тот факт, что пенопласт чрезвычайно устойчив к подавляющему большинству химических веществ. Именно благодаря этому этот изолятор универсален и может эксплуатироваться в разнообразных средах.

В нормативных документах указана подробная сводка по устойчивости к распространённым веществам:

- Раствор соли (или морская вода) — полностью устойчив;

- Мыла и растворённые в воде смачивающие вещества — наблюдается стабильная устойчивость;

- Отбеливатели — устойчив;

- Разведённые в воде кислоты — устойчив;

- Серная кислота — быстро растворяется;

- Распространённые щелочные металлы — устойчив;

- Органические растворители — не устойчив;

- Насыщенные алифатические углеводороды, медицинский бензин — не устойчив;

- Углеводородные энергоносители — не устойчив;

- Спирты — условно устойчив.

При использовании лакокрасочных материалов, необходимо учитывать возможную вероятность нарушения структуры пенополистирола.

Звукоизоляция

Акустические свойства материала сильно зависят от одного фактора способности материала к преобразованию энергии звуковой волны в тепло. И именно здесь как нельзя кстати оказываются высокие теплоизоляционные свойства субъекта статьи. Речь идёт о ячеистой структуре пенополистирола.

Для полной звукоизоляции помещения необходима пенополистирольная плита толщиной в два или три сантиметра. В дальнейшем, чем выше толщина плиты, тем выше соответствующие свойства.

Также стоит отметить, что свойства самого пенополистирола могут быть улучшены, если создавать объект с высоким содержанием открытых пор и гранул воздуха.

Биологические свойства

Говоря о биологической устойчивости субъекта статьи, стоит вспомнить о том, что он не представляет никакого интереса ни для микроорганизмов, ни для каких либо еще насекомых или животных. Он не создаёт для них благоприятную среду, не пригоден в еду ни одному живому существу, не подходит для грибков и плесени. Пенополистирол биологически нейтрален и устойчив.

Также следует отметить, что изделие совершенно не токсично ни для человека ни для прочих живых организмов. По крайней мере, на протяжении многих лет использования этого вещества в качестве упаковочного, никаких происшествий, отравлений или ранений не было отмечено. Из этого вещества делают упаковки для пищевых продуктов.

Огнестойкость

Пенополистирол устойчив к пожарам. Его температура горения в два раза превышает аналогичную у бумаги, и в 1.8 раза превышает температуру самовоспламенения необработанной древесины.

Пенополистирол горит, как и многие другие материалы, но сам по себе горение не поддерживает. Если открытого огня не будет, то пенополистирол потухнет через несколько секунд.

Также, отмечается высокая долговечность материала (не разлагается под действием окружающей среды, срок годности в нормальных условиях почти неограничен.

Виды производимого пенополистирола

Применение пенополистирола возможно разнообразными методами. Однако, свойства объекта говорят сами за себя.

Хорошее применение

- Теплоизоляция;

- Гидроизоляция и влагоизоляция.

- Звукоизоляция.

Критерии выбора

Наиболее интересным является употребление в строительстве. Однако, применение материала именно в этой области мало изучено. Существует ряд критики именно по этому вопросу. Однако, с развитием технологии каркасного строительства, изделие активно используется на малых и крупных строительных предприятиях.

Пенополистирол в строительстве

Пенополистирол в строительствеУже исходя из вышеописанного технического процесса, можно сделать вывод о том, что этот компонент будет чрезвычайно лёгким и недорогим, и может широко применяться в строительном производстве в качестве универсального утеплителя для стен или упаковочного материала.

Как и любой другой строительный материал, пенополистирол подвергался многочисленным проверкам и исследованиям. Благодаря этим исследованиям, свойства пенополистирола уже полностью изучены. Пенополистирол — объект, которым пользуются в строительстве на протяжении длительного периода времени.

Выбор конкретной марки пенополистирола должен зависеть от условий эксплуатации изделия.

Видео

Посмотрите видео о технологии производства, свойствах и способах применения полистирола

Пенопласт – характеристики и свойства

Пенопласт, по праву считается одним из самых универсальных материалов во многих сферах строительства. Используют пенопласт для утепления стен снаружи и изнутри, а также для пола, потолка, фасада и многих других целей.

Причины такого распространенного использования кроются в его универсальных характеристиках и свойствах, которые значительно выигрывают по сравнению с другими аналогичными материалами.

Производство пенопласта

Так почему же пенопласт пользуется такой популярностью? Прежде, чем ответить на этот вопрос, давайте вкратце разберем в чем заключается технология производства пенопласта.

Технология изготовления пенопласта

Под воздействием водяного пара гранулы полистирола (содержат изопентан и пентан), вспениваются, увеличиваясь в объеме. Это происходит оттого, что под воздействием сильного нагрева (до 100 градусов) вещество пентан в гранулах испаряется, тем самым увеличивая в размерах гранулы полистирола. Такую процедуру повторяют несколько раз для того, чтобы сократить вес исходного материала, а также уменьшить его плотность.

В следующей стадии технологического процесса всю изготовленную массу помещают на время в сушку, чтобы удалить оставшуюся влагу. В большинстве своем, эту часть процесса проводят в условиях открытого пространства, с доступом свежего воздуха. На данном этапе пенопласт постепенно начинает получать ту конечную форму гранул, которая запланирована. Ну, а потом уже можно готовые гранулы при помощи станков и прессов превращать в объекты – плиты необходимой формы.

На финальном этапе изготовленный материал подвергается третий раз обработке паром. На выходе уже получается белый блок, который имеет строго необходимую ширину. Затем его разрезают в соответствии с требуемыми размерами. Здесь формы и размеры уже могут быть любыми, в зависимости от задачи.

Технология производства пенопласта

Свойства пенопласта

Теплопроводность

При строительстве зданий и сооружений применение пенопласта трудно переоценить. Ведь теплопроводность этого материала намного меньше, чем того же керамзита или дерева. Поэтому неудивительно, что его очень часто используют в качестве изоляционного материала.

Например, если сравнивать такое свойство, как теплопроводность, то кирпичная кладка будет значительно проигрывать пенопласту. Потому что 14 см пенопласта по теплопроводности будет равна 245 см кладки из кирпича. Неплохой результат, не правда ли? Таким образом, данный материал не только гарантированно сохранит тепло в доме, но и значительно сэкономит расходы на отопление и обогрев помещений.

Звукоизоляция

Кроме того, за счет пористой структуры плит пенопласт очень хорошо справляется с изоляцией от разных шумов. Но для улучшения свойств подавления шума нужно учитывать, чем толще плиты пенопласта, тем будет лучше эффект.

Экологичность и устойчивость к химическим воздействиям

Неоспоримым достоинством пенопласта будет также и то, что этот материал очень устойчив к различным вредным химическим воздействиям. При использовании пенопласта можно не опасаться развития различного вида плесени, в том числе грибков. А его противопожарные и влагостойкие свойства уже давно заслужили ему большую популярность.

Долговечность

При всем этом материал считается очень долговечным. Если его использовать при строительстве дома или загородного участка, то сроки его эксплуатации достигают от 20 до 50 лет. В зависимости от вида пенопласта, он даже способен выдерживать некоторые механические нагрузки, при этом, практически, не подвергаясь деформации.

Простота укладки

С точки зрения его применения, то даже очень большие плиты достаточно легки. Поэтому технология укладки пенопласта проста, удобна и не отнимает много времени и сил.

Главный недостаток пенопласта – несмотря на то что он фактически не горит, в процессе горения (воздействия высокой температуры) выделяются опасные для организма человека газообразные соединения.

Технические характеристики пенопласта

Пенопласт – характеристики и свойства

Если рассматривать технические показатели материала, то к самым главным можно отнести плотность, его водопоглощающие свойства, пожароустойчивость и влажность.

Например, если взять такой параметр, как пожароустойчивость, то здесь в зависимости от того, где будет применяться данный материал, нужно покупать определенную марку пенопласта. Если материал будет использоваться для облицовки фасадов здания, то стоит выбирать материал в зависимости от группы горючести (Г-1, Г-2 – чем меньше цифра, тем менее горюч). Также, перед покупкой стоит попросить образец и проверить его самостоятельно. Если пенопласт горит и капает, то для облицовки здания его брать не стоит, но если начинает гореть, а затем сам тухнет, то брать можно.

Технические характеристики пенопласта

Заключение

Подведя итоги, можно сказать, что пенопласт является универсальным материалом для строительства, утепления, а также шумоизоляции. Применяя данный вид продукции, можно значительно сэкономить на строительных материалах, сократить физические и моральные издержки, а также сделать проживание в доме комфортным, тихим и уютным.

Свойства пены – PetroWiki

Объемная пена, обнаруженная в головке пивного стакана или в сочетании с моющими растворами, представляет собой метастабильную дисперсию газа относительно большого объема в непрерывной жидкой фазе, которая составляет относительно небольшой объем. пены. Альтернативное определение объемной пены – это «агломерация пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа довольно велико (часто от 60 до 97% объема).В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью в присутствии механического перемешивания. Используемый здесь термин «объемные пены» – это пены, которые существуют в контейнере (например, в бутылке или трубе), для которых объем контейнера намного больше, чем размер отдельных пузырьков пенного газа.

Общая природа пен

Капиллярные процессы контролируют образование и свойства пен в пористых средах. Пены для улучшения соответствия представляют собой дисперсии микрогазовых пузырьков, как правило, с диаметром / длиной от 50 до 1000 мкм.Пена в пористой среде существует в виде отдельных микрогазовых пузырьков, находящихся в непосредственном контакте с смачивающей жидкостью стенок поры. Эти микрогазовые пузырьки разделены жидкими пластинками, которые перекрывают стенки пор и образуют жидкостную перегородку в масштабе поры между пузырьками газа. Пена распространяется в большинстве пород матричного коллектора в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего жидкой пленкой из ламелей. Во многих случаях отдельные пузыри пены в породе матрицы коллектора могут иметь длину множества пор.Gauglitz et al. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе с по крайней мере некоторыми путями газового потока, прерываемыми тонкими пленками жидкости, называемыми ламелями». [2]

Все пены, обсуждаемые на этой странице, и все пены, которые используются для улучшения соответствия, содержат поверхностно-активные вещества, растворенные в жидкой фазе пены для стабилизации газовой дисперсии в жидкости. Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический / плотный CO 2 .За исключением особо оговоренных случаев, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия требованиям нефтяных месторождений, являются пенами на водной основе. Эта глава ограничивается в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

На рис. 1 показан двухмерный срез обобщенной системы объемной пены. [3] Тонкие пленки жидкости, разделяющие пузырьки пенного газа, определяются как ламели пены. Соединение трех ламелей газового пузыря под углом 120 ° называется границей плато.В устойчивых объемных пенах сферические пузырьки газа пены превращаются в ячейки пены, многогранники, разделенные почти плоскими тонкими пленками жидкости. Такая пена называется сухой пеной. Ячейки пены многогранников почти, но не совсем правильные додекаэдры. В трех измерениях четыре границы плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109 °. [3]

-

Рис. 1 – Обобщенный двухмерный срез системы объемной пены.

Пена в пористой среде обычно имеет пузыри, которые по размеру равны или больше, чем тела пор. Пена существует в пористой среде резервуар-порода в виде цепочек пузырьков, где граница плато пластин пены образуется на стенке поры и имеет, для статической нетекучей пены в теле поры, угол около 90 ° между жидкими пластинами и порой. стена.

Пенообразователи

Поверхностно-активные вещества являются необходимым третьим ингредиентом, необходимым для образования пен, обсуждаемых в этой статье.Понимание основ химии поверхностно-активных веществ важно при выборе подходящего поверхностно-активного вещества для конкретного применения пенопласта.

Молекула поверхностно-активного вещества содержит в одной молекуле как полярный, так и неполярный сегменты. Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и масло или вода и газ находятся в контакте, молекулы поверхностно-активного вещества стремятся разделиться на границу раздела нефть / вода или газ / вода и уменьшить межфазное натяжение границы раздела. На рис. 2 изображена молекула поверхностно-активного вещества, находящаяся на границе раздела масло / вода. Разделение молекулы поверхностно-активного вещества на границу раздела газ / вода и связанное с этим снижение межфазного натяжения является основным механизмом, посредством которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

-

Рис. 2 – Изображение молекулы полимера, находящейся на границе раздела масло / вода.

Поверхностно-активные вещества подразделяются на четыре типа, которые различаются по химическому составу полярной группы молекулы поверхностно-активного вещества.

- Анионики – Полярная группа анионного поверхностно-активного вещества представляет собой соль (или, возможно, кислоту), где полярная анионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный катион (часто натрий) сильно разделен в водной среде. сторона границы раздела нефть / вода или газ / вода. Анионные поверхностно-активные вещества часто используются в пенопластах на нефтяных месторождениях, потому что они являются относительно хорошими поверхностно-активными веществами, обычно устойчивыми к удерживанию, достаточно химически стабильными, доступными в промышленных масштабах и относительно недорогими.

- Катионы – Полярная группа катионного поверхностно-активного вещества представляет собой соль, в которой полярная катионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный анион сильно разделен на водную сторону границы раздела масло / вода или газ / вода. . Катионные поверхностно-активные вещества нечасто используются в пенопластах для нефтепромыслов, поскольку они имеют тенденцию сильно адсорбироваться на поверхностях глин и песка и являются относительно дорогими.

- Неионогенные вещества – Полярная группа неионогенного поверхностно-активного вещества является не солью, а скорее химическим веществом, таким как спиртовая, эфирная или эпоксидная группа, которая усиливает свойства поверхностно-активного вещества за счет создания контраста электроотрицательности.Неионные поверхностно-активные вещества менее чувствительны к высокой солености и могут быть относительно недорогими.

- Амфотерные вещества – Амфотерные поверхностно-активные вещества содержат две или более характеристики перечисленных выше химических типов поверхностно-активных веществ.

На рис. 3 показана химическая структура выбранных поверхностно-активных веществ. В пределах любого из типов поверхностно-активных веществ могут быть существенные различия в их химическом составе и характеристиках. Химический состав, размер и степень разветвления липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пена-поверхностно-активное вещество, так же как химия гидрофильной части молекулы поверхностно-активного вещества.Даже небольшие и тонкие различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат такое распределение типов и размеров поверхностно-активных веществ, которое дополнительно усложняет поверхностно-активные вещества, используемые в пенах, улучшающих конформность.

-

Рис. 3 – Типы химического состава ПАВ.

При использовании пены в сочетании с заводнением пара или любым применением при повышенной пластовой температуре важно выбрать поверхностно-активное вещество, которое будет термически стабильным в течение необходимого срока службы пены в резервуаре.Исторически сложилось так, что альфа-олефиновые поверхностно-активные вещества и поверхностно-активные вещества сульфоната нефти наиболее широко использовались в пенах, применяемых в высокотемпературных (> 170 ° F) коллекторах. Сульфатные поверхностно-активные вещества время от времени использовались в низкотемпературных (<120 ° F) резервуарах.

Альфа-олефинсульфонаты оказались одним из самых популярных и широко используемых химикатов поверхностно-активных веществ для использования в пенах. Это во многом привело к их совокупным хорошим характеристикам пенообразования, относительно хорошей солеустойчивости, хорошей термической стабильности, доступности и относительно низкой стоимости.Было предложено, чтобы смеси с различным химическим составом поверхностно-активных веществ обеспечивали преимущества при составлении соответствующих пен. [4]

Использование фторированных поверхностно-активных веществ в рецептурах пен показало некоторые перспективы. [5] Сообщалось, что фторированные поверхностно-активные вещества, используемые с другими поверхностно-активными веществами, часто улучшают устойчивость пены к маслу. [6] Фторированные поверхностно-активные вещества не нашли широкого применения в полевых условиях пенопластов в основном из-за их относительно высокой стоимости.

Свойства пены

Некоторые свойства, важные для характеристики объемной пены, которая может присутствовать в бутылке, – это качество пены, текстура пены, распределение пузырьков по размерам, стабильность пены и плотность пены. Качество пены – это объемный процент газа в пене при заданном давлении и температуре. Качество пены может превышать 97%. Объемные пены, имеющие достаточно высокое качество пены, так что ячейки пены состоят из многогранных жидких пленок, называются сухими пенами. [3] Пены, улучшающие соответствие требованиям нефтяных месторождений, обычно имеют качество пены в диапазоне от 75 до 90%.При распространении через пористую среду подвижность многих пен уменьшается по мере увеличения качества пены до верхнего предела стабильности пены с точки зрения качества пены (верхний предел часто составляет> 93% качества пены). При работе с паровой пеной на месторождениях под качеством пара понимается массовая доля воды, которая превращается в пар.

Текстура пены является мерой среднего размера пузырьков газа. Как правило, по мере того, как текстура пены становится более тонкой, пена будет иметь большее сопротивление течению в матричной породе.

Распределение размеров пузырьков – это мера распределения размеров пузырьков газа в пене. При сохранении всех других переменных постоянными объемная пена с широким распределением размеров газовых пузырьков будет менее стабильной из-за диффузии газа от маленьких к большим пузырькам газа. Сопротивление, придаваемое пеной потоку жидкости в пористой среде, будет выше, когда размер пузырьков является относительно однородным. [3]

Стабильность пены на водной основе зависит от химических и физических свойств водной пленки, стабилизированной поверхностно-активными веществами, разделяющей пузырьки газа пены.Пены – метастабильные образования; следовательно, вся пена в конечном итоге разрушится. Разрушение пены является результатом чрезмерного утончения и разрыва жидких пленок пены со временем, а также диффузии газа из пузырьков меньшего размера в пузырьки большего размера, что приводит к увеличению размера пузырьков пены. Внешние воздействия, такие как контакт с пенообразователем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и местное нагревание, могут разрушить структуру пены.

Факторы, влияющие на стабильность ламелей пены, включают гравитационный дренаж, капиллярное всасывание, поверхностную эластичность, вязкость (объемную и поверхностную), электрическое двухслойное отталкивание и стерическое отталкивание. [3] Стабильность пены, находящейся в пористой среде, требует целого ряда дополнительных соображений, которые рассматриваются в следующем подразделе этой главы.

Одной из привлекательных особенностей пен для использования в операциях газового заводнения является относительно низкая эффективная плотность пен. (В качестве уравновешивающего примечания, пены для улучшения соответствия, составленные с использованием сверхкритического CO 2 , могут достигать плотности, превышающей плотность некоторых видов сырой нефти.) Особенность низкой плотности имеет положительные последствия для пен, используемых как при заводнении с контролем подвижности, так и для блокирования поток жидкости.Низкая эффективная плотность приводит к тому, что пена выборочно размещается выше в интервале коллектора, где наиболее вероятно имеет место поток заводнения или добыча газа.

Для технического пояснения, поток пены в пористой среде фактически происходит в виде цепочки пузырьков газа, разделенных жидкими пластинками. Таким образом, строго говоря, течение пены в пористой среде происходит в виде двухфазного потока, а именно потока пузырьков газа и потока жидких ламелей. С этой более технически правильной точки зрения, именно низкая плотность газовой фазы способствует размещению пены выше в резервуаре.Во время заводнения газом, таким как заводнение водяным паром или CO 2 , пены низкой плотности, используемые для контроля подвижности, хорошо подходят для решения и уменьшения общей проблемы подавления газа, которая часто препятствует контакту газа для добычи нефти закачиваемого газа с нефтенасыщенностью ниже в вертикальный интервал коллектора. Селективный контроль подвижности с помощью пен с низкой плотностью в верхней части коллектора заставит большее количество вытесняющего текучего газа контактировать с нефтенасыщенными секциями в нижней части коллектора.

Низкая плотность пены, используемой во время газоблокирующей обработки, будет иметь тенденцию приводить к размещению пены выше в интервале коллектора, где наиболее вероятен приток газа и добыча.В этом отношении пены для использования в обработках блокирующим агентом хорошо подходят для решения проблем образования газового конуса и образования газового конуса, возникающих в эксплуатационных скважинах. Кроме того, вытеснение газа в относительно однородном пласте с хорошей вертикальной проницаемостью вызывает чрезмерную добычу газа в верхнем интервале добывающих скважин. Газоблокирующая пена с низкой плотностью способствует удобному размещению вокруг таких проблемных скважин.

При рассмотрении потенциального преимущества низкой плотности во время укладки пены в ходе операции по улучшению соответствия, относительные эффекты сил тяжести vs.необходимо тщательно учитывать вязкие силы, действующие во время укладки пены. То есть необходимо оценить горизонтальный градиент перепада давления по сравнению с вертикальным градиентом перепада давления, который пена будет испытывать во время ее потока и / или размещения в резервуаре.

Режим впрыска

Для впрыскивания пен, улучшающих конформность, используется один из трех совершенно разных режимов:

- Последовательный впрыск

- Совместный впрыск

- Предварительно сформированная пена создается на поверхности перед инъекцией.