О температура плавления различных материалов. Температура плавления пенопласта.

Пенополистирол (EPS, пенопласт) – это один из самых универсальных теплоизоляционных материалов, который активно применяется в различных отраслях промышленности и жизнедеятельности человека более 60-и лет. Пенополистирол имеет пористую структуру с глухими, закрытыми порами, что не позволяют воздуху перемещаться внутри материала.

Пенополистирол (EPS, пенопласт) – это один из самых универсальных теплоизоляционных материалов, который активно применяется в различных отраслях промышленности и жизнедеятельности человека более 60-и лет. Пенополистирол имеет пористую структуру с глухими, закрытыми порами, что не позволяют воздуху перемещаться внутри материала.

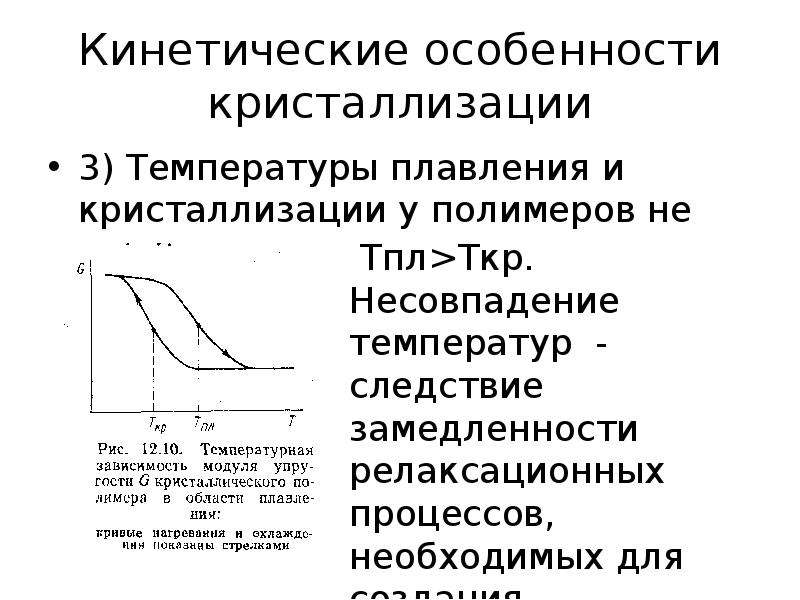

ТЕМПЕРАТУРА ПЛАВЛЕНИЯ – температура, при которой происходит плавление кристаллических тел. У большинства твердых тел температура плавления возрастает с увеличением внешнего давления.

Температура плавления пенопласта влияет на скорость формования термопластичных полимерных масс.

Температура плавления (затвердевания) и температура кипения считаются одними из важнейших физических свойств вещества. Температура затвердевания совпадает с температурой плавления только для чистого вещества. Некристаллические вещества не имеют температуры плавления (затвердевания) вообще и осуществляют переход в определенном диапазоне температур (в смеси жидкостей диапазон особенно широкий).

Поскольку во время плавления объем тела меняется незначительно, давление мало влияет на температуру плавления. Однако именно под действием высокого давления, оказываемого полозом конька, лед плавится, и спортсмен легко скользит по нему. Зависимость температуры фазового перехода (в том числе и плавления, и кипения) от давления однокомпонентрои системы дается уравнением Клапейрона-Клаузиуса. Температуру плавления при нормальном атмосферном давлении (1013,25 гПа, или 760 мм ртутного столба) называют точкой плавления.

Температуры плавления, К (в порядке убывания свойства)

Пенопласт горит. Горит сам не более 4сек., после затухает если нет источника огня. В Украину давно завозится только ПСВ-С сырье (с добавкой антиперена для негорючести) для не распространения огня по нормам СНИП, ДБН нужно делать противопожарные пояса из минеральной ваты.

Горит сам не более 4сек., после затухает если нет источника огня. В Украину давно завозится только ПСВ-С сырье (с добавкой антиперена для негорючести) для не распространения огня по нормам СНИП, ДБН нужно делать противопожарные пояса из минеральной ваты.

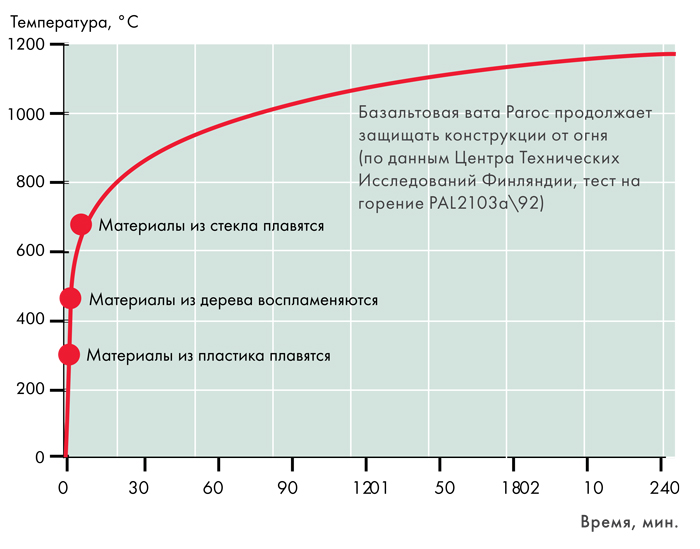

Заинтересованные иностранные представительства базальтовых утеплителей в Украине два года назад очень постарались, чтобы пенопласт можно было применять только в зданиях до 9-эт. К примеру, при пожаре температура огня свыше 3000 грС плавится даже чугун.

Да, это правда, что при горении может выделять вредные вещества но не более вредные, чем продукты горения внутри здания, ведь правильно утеплять сооружение снаружи.

температура плавления пенопласта

Способ получения физически вспененных пенополиолефинов и теплоизоляционные пенопласты, изготовливаемые с его помощью

Изобретение, кроме этого, относится к теплоизоляционным пенопластам, полученным с использованием данного способа.

Изобретение, кроме этого, относится к теплоизоляционным пенопластам, полученным с использованием данного способа.Пенополиолефины широко известны и их используют для большого числа приложений, см., например, David В. Todd, Plastics Compounding, Equipment and Processing, Hanser Publishers, Munich, 1998 и Friedhelm Hensen, Plastics Extrusion Technology, Hanser Publishers, Munich, 1998.

Обычно используемый способ получения пенополиолефинов включает плавление полиолефина и необязательных добавок в экструдере, добавление к расплавленной массе в экструдере при высоком давлении физического пенообразователя, такого как инертный газ или инертная жидкость, и экструдирование расплавленной массы через головку экструдера, после чего вследствие расширения газа или испарения жидкости при низком давлении вне экструдера материал вспенивается, образуя пенопласт.

Описание патента США 5817705 раскрывает способ получения пенопласта на основе пропиленового полимера с закрытыми порами, который включает подачу пропиленового полимера в экструдер, добавление к подаваемому полимеру зародышеобразователя, пластикацию смеси в экструдере с получением полимерного расплава, введение в полимерный расплав, по меньшей мере, одного пенообразователя, выбираемого из органических пенообразователей, неорганических пенообразователей и их смесей, с получением вспениваемой композиции, равномерное перемешивание упомянутой вспениваемой композиции и охлаждение упомянутой композиции до температуры, эффективной для вспенивания пенопласта на основе пропиленового полимера с низкой плотностью, и экструдирование или эжектирование вспениваемой композиции через головку при достаточно высокой скорости с получением пенопласта на основе пропиленового полимера с низкой плотностью и с закрытыми порами с показателем вспениваемости, превышающим 1,9, и временем вскипания, меньшим, чем 2,1×10

US 5817705 раскрывает, что для получения стабильного пенопласта на основе пропиленового полимера с закрытыми порами при помощи обычных способов с использованием физического пенообразователя необходимо воспользоваться полипропиленом с высокой прочностью расплава (HMS-PP). Обычно используемые пропиленовые полимеры отличаются высокой кристалличностью и низкой прочностью расплава. В дополнение к реологическим характеристикам расплава при получении пенопласта важным фактором также является и скорость экструдирования. При использовании способа, соответствующего US 5817705, возможно получение пенопластов на основе пропиленового полимера с толстым поперечным сечением и с низкой плотностью, которые будут характеризоваться сочетаниями размеров пор и плотностей пенопластов, которых, как сообщалось до настоящего времени, невозможно добиться на современном уровне техники.

В качестве примеров пенообразователей упоминаются неорганические пенообразователи, такие как аргон, диоксид углерода, вода и азот, и органические пенообразователи, такие как алканы и частично фторированные углеводороды.

Известные пенополиолефины не обладают стойкостью к воздействию повышенных температур, то есть, скажем, температур, равных приблизительно 105°С или более, так что упомянутые пенопласты не пригодны, например, для использования в качестве теплоизоляционного материала для труб с горячей водой и паром.

Пенопласты, обладающие повышенной термостойкостью, известны. Это такие пенопласты, как эластомеры, вспененные при использовании азо-соединений, и пенополиуретаны, но упомянутым материалам присущ ряд недостатков в сравнении с полиолефинами. Например, по сравнению с олефинами такие материалы можно с меньшей легкостью перерабатывать в технологических процессах и перерабатывать для вторичного использования.

Поэтому существует потребность в пенопластах, стойких к воздействию повышенных температур, которые можно получать из материалов, пригодных для переработки для вторичного использования.

В настоящее время было обнаружено, что возможно получение такого пенопласта в результате использования способа, в котором сначала получают гомогенную смесь, которая содержит один или несколько полиолефинов, выбираемых или полипропиленов и полиэтиленов, и физический пенообразователь, и диапазон плавления которой согласно измерениям по методу сканирующей дифференциальной калориметрии находится в пределах от 120 до 160°С, которую впоследствии, возможно после охлаждения и гранулирования, экструдируют.

Изобретение предлагает способ получения пенополиолефина с повышенной термостойкостью и содержащего полипропилен и/или полиэтилен и необязательно один или несколько других полиолефинов и/или одну или несколько обычно используемых добавок к пенопластам на основе пластиков, включающий стадии

a) перемешивания и плавления полиолефина, диапазон плавления которого согласно измерениям по методу дифференциальной сканирующей калориметрии при скорости нагревания, равной 10°С/мин, находится в пределах от 95 до 170°С, или смеси одного или нескольких таких полиолефинов и необязательно других олефинов и/или добавок, так чтобы получилась гомогенная смесь, которая состоит из одной индивидуальной фазы, и температура плавления которой согласно измерениям по методу дифференциальной сканирующей калориметрии при скорости нагревания, равной 10°С/мин, находится в пределах от 120 до 160°С,

b) подачи гомогенной смеси, полученной на стадии а), в экструдер и нагревания упомянутой смеси в первой части экструдера до температуры, эффективной для плавления смеси,

с) смешивания расплавленной смеси, полученной в b), во второй части экструдера при повышенном давлении с пенообразователем, содержащим вещество, которое является жидкостью при температуре и давлении в экструдере, но которое испаряется при падении давления,

d) охлаждения расплавленной смеси, образованной в с), до такой температуры, чтобы перевести расплавленную смесь из состояния жидкости в полукристаллическую фазу, и

е) экструдирования охлажденной смеси, сформованной в d), через головку экструдера, так чтобы экструдируемая смесь вспенивалась в результате испарения пенообразователя с получением пенополиолефина, и впоследствии дополнительного охлаждения упомянутого пенопласта до комнатной температуры.

Пенопласты, полученные при использовании способа данного изобретения, обладают термостойкостью в диапазоне от 120 до 160°С в зависимости от содержания и типа использованных полиолефинов. Пенопласты в особенности пригодны для использования в качестве теплоизоляции, например, в областях раздельного кондиционирования воздуха, труб с паром высокого и низкого давления, центрального отопления, использования солнечной энергии и обрабатывающей промышленности.

Пенопласты обладают лучшей перерабатываемостью по сравнению с материалами, обычно используемыми для данных приложений, таких, как, например, минеральная вата и пенополиуретан. Пенопласты экологически безопасны и очень хорошо могут быть переработаны для вторичного использования.

Способ данного изобретения можно реализовать с использованием обычного аппарата без каких-либо модификаций упомянутого аппарата.

Диапазон плавления полиолефинов измеряют при помощи дифференциальной сканирующей калориметрии (ДСК) при скорости нагревания 10°С/мин.

Использованные полиолефины, диапазон плавления которых находится в пределах от 95 до 170°С, в общем случае характеризуются величиной MFI (индекс текучести расплава) при измерении при 190°С, не превышающей 8,5 г/10 мин.

Термин “полиолефин” в соответствии с тем, как он используется в настоящем документе, включает гомополимеры и сополимеры. Полипропилен обозначает как гомополимеры пропилена, так и сополимеры пропилена с другими олефинами. Полиолефины можно модифицировать, например, в результате сшивания боковых групп.

В качестве полиолефина, диапазон плавления которого находится в пределах от 95 до 170°С, например, можно использовать полипропилен, диапазон плавления которого находится в пределах от 140 до 170°С, или полиэтилен, диапазон плавления которого находится в пределах от 95 до 135°С. Примером такого полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, является полимер HMS, поставляемый компанией Montell.

Полиолефины, диапазон плавления которых находится в пределах от 95 до 170°С, могут быть смешаны с одним или несколькими другими полиолефинами. Не ограничивающие примеры других полиолефинов включают полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен и EVA (сополимер этилена и винилацетата).

Не ограничивающие примеры других полиолефинов включают полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен и EVA (сополимер этилена и винилацетата).

В качестве пенообразователей может быть использовано любое вещество, которое является жидкостью при высоком давлении, в частности давлении в экструдере, используемом для реализации способа, но которое испаряется при более низком давлении. Не ограничивающие примеры пенообразователя включают алканы, содержащие от 3 до 8 углеродных атомов, такие, как, например, пропан, бутан, изобутан и гексан.

Полиолефины можно смешать с добавками, обычно используемыми в пенополиолефинах. Их не ограничивающими примерами являются антипирены, красители, пигменты, наполнители, зародышеобразователи и стабилизаторы. Добавки можно вводить в любом количестве, которое не окажет отрицательного воздействия на свойства получаемого пенопласта, а предпочтительно их добавлять в количестве от 0 до 17% в расчете на массу смеси в зависимости от желательных свойств пенопласта. Части необязательных добавок также можно смешивать с полиолефинами в экструдере.

Части необязательных добавок также можно смешивать с полиолефинами в экструдере.

Во время смешивания полиолефинов и необязательных добавок для получения гомогенной смеси на стадии а) способа данного изобретения важно, чтобы энергии трения высвобождалось бы немного. Перемешивание можно проводить в обычно используемом типе смесителей, предпочтительно в замесочной машине для совместного перемешивания. Во время перемешивания смесь плавится при температурах плавления в диапазоне от 120 до 200°С. Обычно теплота, выделяемая во время перемешивания, достаточна для плавления смеси. Необязательно смесь можно подогревать тогда, когда будет начинаться перемешивание, а впоследствии, когда будет высвобождаться теплота трения, упомянутую смесь можно охлаждать. Время пребывания в смесителе должно быть коротким, предпочтительно меньшим 6 минут. Гомогенная фаза, образованная в смесителе, при измерении диапазона плавления при помощи дифференциальной калориметрии (ДСК) должна характеризоваться наличием одного пика на диаграмме ДСК при температуре в диапазоне от 120 до 160°С. Образование гомогенной полиолефиновой смеси, которая характеризуется наличием одного пика на диаграмме ДСК, существенно для достижения эффекта данного изобретения, а именно для получения пенополиолефина, обладающего высокой термостойкостью. Последовательность проведения смешивания и плавления не является критичным моментом. Полиолефины, диапазон плавления которых находится в пределах от 95 до 170°С, и необязательные другие полиолефины сначала можно расплавить и после этого перемешать с добавками. В альтернативном варианте все компоненты можно сначала перемешать, а после этого расплавить. Получаемую в результате гомогенную смесь можно гранулировать при охлаждении в гранулирующей головке, установленной на смесителе.

Образование гомогенной полиолефиновой смеси, которая характеризуется наличием одного пика на диаграмме ДСК, существенно для достижения эффекта данного изобретения, а именно для получения пенополиолефина, обладающего высокой термостойкостью. Последовательность проведения смешивания и плавления не является критичным моментом. Полиолефины, диапазон плавления которых находится в пределах от 95 до 170°С, и необязательные другие полиолефины сначала можно расплавить и после этого перемешать с добавками. В альтернативном варианте все компоненты можно сначала перемешать, а после этого расплавить. Получаемую в результате гомогенную смесь можно гранулировать при охлаждении в гранулирующей головке, установленной на смесителе.

Гомогенную смесь, полученную на стадии а) данного способа, затем расплавляют в обычном экструдере для изготовления пенопластов, имеющем несколько температурных зон с индивидуальным управлением. Примером подходящего экструдера является одночервячный экструдер. Пенообразователь инжектируют в расплавленную смесь в экструдере при давлении в диапазоне от 45 до 300 бар. После точки инжектирования пенообразователя по ходу экструдирования расплавленную смесь охлаждают в экструдере до такой температуры, чтобы перевести расплавленную смесь из жидкого состояния в полукристаллическую фазу. Переход жидкой фазы в полукристаллическую фазу устанавливают при помощи волюметрического определения плотности, и он характеризуется сильным уменьшением плотности. Жидкая фаза имеет плотность, превышающую 500 кг/м3. Плотность полукристаллической фазы должна находиться в пределах от 10 до 250 кг/м3. Охлажденную смесь после этого экструдируют через головку экструдера, после чего пенообразователь испаряется, так что образуется пенопласт. Пенопласт затем охлаждают до комнатной температуры.

После точки инжектирования пенообразователя по ходу экструдирования расплавленную смесь охлаждают в экструдере до такой температуры, чтобы перевести расплавленную смесь из жидкого состояния в полукристаллическую фазу. Переход жидкой фазы в полукристаллическую фазу устанавливают при помощи волюметрического определения плотности, и он характеризуется сильным уменьшением плотности. Жидкая фаза имеет плотность, превышающую 500 кг/м3. Плотность полукристаллической фазы должна находиться в пределах от 10 до 250 кг/м3. Охлажденную смесь после этого экструдируют через головку экструдера, после чего пенообразователь испаряется, так что образуется пенопласт. Пенопласт затем охлаждают до комнатной температуры.

Пенопласт можно экструдировать с получением любой обычно используемой формы, такой как полые трубчатые элементы и пластины. Головка экструдера в общем случае имеет поперечное сечение в диапазоне от 10 до 500 см2. Коэффициент расширения в общем случае является величиной в диапазоне от 22 до 50.

Термостойкость пенопластов зависит от использованных полиолефинов, диапазон плавления которых находится в пределах от 95 до 170°С. Теплоизоляционные пенопласты, полученные с содержанием от 40 до 95% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, от 0 до 55% (масс.) других полиолефинов и вплоть до 12% (масс.) антипиренов и необязательно других добавок, обладают термостойкостью в диапазоне от 130 до 160°С. Теплоизоляционные пенопласты, полученные с содержанием от 0 до 40% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, от 55 до 95% (масс.) других полиолефинов, вплоть до 12% (масс.) антипиренов и необязательно других добавок, обладают термостойкостью в диапазоне от 110 до 130°С.

Термостойкость получаемого в результате пенопласта можно определить также при помощи дифференциальной сканирующей калориметрии.

Пенопласты, содержание полипропилена в которых высоко, обладают наилучшей термостойкостью, но они несколько менее гибки по сравнению с пенопластами с меньшим содержанием полипропилена. Гибкость упомянутых выше пенопластов, содержащих от 40 до 95% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, в общем случае соответствует 0,10 н/мм2 при 20%-ном вдавливании при измерении в соответствии с DIN 53577, в то время как упомянутые выше пенопласты, содержащие от 0 до 40% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, в общем случае характеризуются гибкостью, равной 0,06 н/мм2 при 20%-ном вдавливании, при измерении в соответствии с DIN 53577.

Гибкость упомянутых выше пенопластов, содержащих от 40 до 95% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, в общем случае соответствует 0,10 н/мм2 при 20%-ном вдавливании при измерении в соответствии с DIN 53577, в то время как упомянутые выше пенопласты, содержащие от 0 до 40% (масс.) полипропилена, диапазон плавления которого находится в пределах от 140 до 170°С, в общем случае характеризуются гибкостью, равной 0,06 н/мм2 при 20%-ном вдавливании, при измерении в соответствии с DIN 53577.

Пример

Трубчатые теплоизоляционные профили с внутренним диаметром 18 мм и толщиной стенки 9 мм изготавливали в результате получения сначала гомогенной смеси с содержанием от 30 до 65% (масс.) полиэтилена низкой плотности Elenac 2426 F в качестве полиолефина, диапазон плавления которого находится в пределах от 95 до 170°С, от 30 до 65% (масс.) полиэтилена высокой плотности Lupolen 4261 AG, от 5 до 10% (масс. ) антипирена Saytex, от 0 до 3,0% (масс.) теплоизоляционной добавки Alu 7417 и от 0 до 2,0% (масс.) красителя РВ 1850Н. Данные исходные материалы смешивали с получением гранулята в замесочной машине для совместного перемешивания MDK 90, относящейся к типу BUSS. Температуру питающей зоны замесочной машины выдерживали равной 100°С. Полиэтилен вводили в первой точке дозирования замесочной машины. Гомогенную смесь получали в количестве от 300 до 500 кг/час.

) антипирена Saytex, от 0 до 3,0% (масс.) теплоизоляционной добавки Alu 7417 и от 0 до 2,0% (масс.) красителя РВ 1850Н. Данные исходные материалы смешивали с получением гранулята в замесочной машине для совместного перемешивания MDK 90, относящейся к типу BUSS. Температуру питающей зоны замесочной машины выдерживали равной 100°С. Полиэтилен вводили в первой точке дозирования замесочной машины. Гомогенную смесь получали в количестве от 300 до 500 кг/час.

Получаемый в результате гранулят вводили в одночервячный экструдер с несколькими температурными зонами, регулируемыми по отдельности (разработанный компанией Thermaflex). В зонах плавления устанавливали температуры в диапазоне от 200 до 300°С. В качестве зародышеобразователя добавляли от 0 до 3,0% (масс.), в расчете на массу гранулята, талька Schullman TPE 50, а в качестве добавки, способствующей ценообразованию, вводили от 0 до 5% (масс.), в расчете на массу гранулята, Loxamide S. В расплавленную смесь инжектировали приблизительно 0,15 л/мин пенообразователя С3-С8 алкана. Смесь охлаждали и переводили из состояния жидкости в полукристаллическую фазу. Давление массы в экструдере находилось в диапазоне от 70 до 90 бар, а температура массы находилась в пределах от приблизительно 115 до 130°С. В охлажденной смеси проходило пенообразование при давлении в головке экструдера в диапазоне от приблизительно 20 до 30 бар с получением пенопласта, плотность которого находилась в пределах от 22 до 27 кг/м3. На диаграмме ДСК для пенопласта присутствовал один индивидуальный пик плавления в области приблизительно 128°С.

a)перемешиванияиплавленияполиолефина,диапазонплавлениякоторогосогласноизмерениямпометодудифференциальнойсканирующейкалориметрииприскоростинагревания10°С/миннаходитсявпределахот95до170°С,илисмесиодногоилинесколькихтакихполиолефиновтак,чтобыполучиласьгомогеннаясмесь,котораясостоитизоднойиндивидуальнойфазыитемператураплавлениякоторойсогласноизмерениямпометодудифференциальнойсканирующейкалориметрииприскоростинагревания10°С/миннаходитсявпределахот120до160°С,b)подачигомогеннойсмеси,полученнойнастадииа),вэкструдеринагреванияупомянутойсмесивпервойчастиэкструдерадотемпературы,эффективнойдляплавлениясмеси,c)смешиваниярасплавленнойсмеси,полученнойвb),вовторойчастиэкструдераприповышенномдавленииспенообразователем,содержащимвещество,котороеявляетсяжидкостьюпритемпературеидавлениивэкструдере,нокотороеиспаряетсяприпадениидавления,d)охлаждениярасплавленнойсмеси,образованнойвс),дотакойтемпературы,чтобыперевестирасплавленнуюсмесьизсостоянияжидкостивполукристаллическуюфазу,ие)экструдированияохлажденнойсмеси,сформованнойвd),черезголовкуэкструдератак,чтобыэкструдируемаясмесьвспениваласьврезультатеиспаренияпенообразователясполучениемпенополиолефина,ивпоследствиидополнительногоохлажденияупомянутогопенопластадокомнатнойтемпературы.1.Способполученияпенополиолефинасповышеннойтермостойкостью,содержащегополипропилени/илиполиэтилен,включающийстадии12.Способпоп.1,гдевкачествеполиолефина,диапазонплавлениякоторогонаходитсявпределахот95до170°С,используютполипропилен,диапазонплавлениякоторогонаходитсявпределахот140до170°С.23.Способпоп.1,гденастадииа)смесьодного(илиболее)полиолефина,диапазонплавлениякоторогосогласноизмерениямпометодудифференциальнойсканирующейкалориметрииприскоростинагревания10°С/миннаходитсявпределахот95до170°С,иодного(илиболее)другогополиолефинасмешиваютиплавятсобразованиемгомогеннойсмеси.34.Способпоп.3,гдевкачествеполиолефина,диапазонплавлениякоторогонаходитсявпределахот95до170°С,используютполипропилен,диапазонплавлениякоторогонаходитсявпределахот140до170°С,авкачестведругогополиолефинаиспользуютполиэтилен.45.Способпоп.3,гдевкачествеполиолефина,диапазонплавлениякоторогонаходитсявпределахот95до170°С,используютполиэтилен,диапазонплавлениякоторогонаходитсявпределахот95до135°С,ивкачестведругогополиолефинаиспользуютполиэтилен.56.Способполюбомуизпп.1-5,гденастадииа)однуилиболееобычноиспользуемыхпластическихдобавоккпенопластамсмешиваютирасплавляютвместесполиолефиномилисмесьюполиолефиновсобразованиемгомогеннойсмеси.67.Способполюбомуизпп.1-6,гдесмешиваниенастадииа)проводятвзамесочноймашинедлясовместногоперемешивания.78.Способполюбомуизпп.1-7,гдевовремяплавлениянастадииа)температуранаходитсявдиапазонеот120до200°С.89.Способполюбомуизпп.1-8,гдевкачествепенообразователяиспользуюталкан,содержащийот3до8углеродныхатомов.910.Теплоизоляционныйпенопласт,содержащийа)полипропилени/илиполиэтилен,b)антипиренис)необязательноодинилинесколькодругихполиолефинови/илиоднуилинесколькодругихпластическихдобавоккпенопластам,приэтомданныйтеплоизоляционныйпенопластполучаютспособомполюбомуодномуизпредшествующихпунктов.1011.Теплоизоляционныйпенопластпоп.10,содержащийот40до95мас.%полипропилена,диапазонплавлениякоторогонаходитсявпределахот140до170°С,от0до55мас.%другихполиолефиновидо17мас.%антипиреновинеобязательнодругиедобавки.1112.Теплоизоляционныйпенопластпоп.10,содержащийот0до40мас.%полипропилена,диапазонплавлениякоторогонаходитсявпределахот140до170°С,от55до95мас.%другихполиолефинов,до17мас.%антипиреновинеобязательнодругиедобавки.12Материал пенопласт теплоизоляционны – Энциклопедия по машиностроению XXL

Наиболее распространенные трехслойные конструкции, состоящие из двух тонких листов достаточно прочного материала (несущие слои или обшивки) и сравнительно толстого слоя легкого, но малопрочного заполнителя (пенопласт), выгодно отличаются от однослойных (того же веса) значительно большим моментом инерции (по сечению). Это обстоятельство, в свою очередь, определяет их высокую поперечную жесткость, обеспечивающую сохранность геометрических форм при значительных нагрузках и сопротивляемость усталостным напряжениям, а также высокие критические напряжения деформации сжатия, обусловливающие выигрыш в весе, особенно при использовании в качестве обшивок высокопрочных металлов (сталь, титановые сплавы и т. п.). Кроме того, применение в качестве легких заполнителей пенопластов, обладающих высокими теплоизоляционными свойствами, может обеспечивать требуемую жесткость и монолитность трехслойных конструкций в условиях кратковременного нестационарного нагрева. [c.155]Пенопласты ПЭН-И (ТУ 6-05-5088—77) тз, э Звуко- н теплоизоляционный материал для защиты от вибрации и герметизации [c.503]

Пенопласт ПС-1 — применяют в качестве заполнителя в армированных конструкциях, а также в клеевом соединении с металлами, слоистыми пластмассами или древесиной. Используют также в качестве теплоизоляционного и труднозатопляемого материала. [c.165]

Пенопласт ПС-4 используют в качестве заполнителя полостей в конструкциях и как теплоизоляционный материал. [c.165]

Пенопласт ПХВ-1 применяют в армированных конструкциях. Мягкие композиции этого пенопласта используют в качестве звуко- и теплоизоляционного материала. [c.165]

Кузов автомобиля – закрытый фургон, бескаркасной конструкции, цельнометаллический с задней двустворчатой дверью (может выполнятся с термоизоляцией и без нее). Боковые стенки и створки двери изготовлены из отдельных металлических секций (панелей), соединенных между собой контактной сваркой. Внутренняя обшивка выполняется из стального оцинкованного листа. В качестве теплоизоляционного материала применяется пенопласт. Пол кузова деревянный или металлический. Каждая створка двери кузова открывается на 270° и фиксируется в открытом положении. Запирание двери обеспечивается эксцентриковыми запорами. Крепление фургона к раме базового шасси осуществляется стремянками через деревянные прокладки. [c.32]

Теплоизоляционные слои из жесткого пенопласта, из плит легкого бетона, вспученного полистиролом, пе-но- и газобетона укладывают по спланированному и уплотненному земляному полотну, по которому распределяют слой песка толщиной до 5 см. По песку расстилают синтетическую пленку, на которую вплотную друг к другу укладывают листы или плиты теплоизолирующего материала на ширину, превышающую ширину основания по 0,5 м в каждую сторону. Сверх листов или плит расстилают ту же пленку, насыпают слой песка не менее 5 см оптимальной влажности, затем укладывают дорожное основание. [c.118]

Фенольные и феноло-каучуковые пенопласты применяют в разных конструкциях в качестве силового заполнителя, для изготовления радиотехнических деталей, а также как звуко- и теплоизоляционный и плавучий материал. [c.657]

Пенопласт ФС-7-2-100, ФС-7-2-70, ФС-7-2-50 Имеет мелкопористую равномерную структуру. Не горит, не тлеет и не поддерживает горения. Обладает малой гигроскопичностью, стоек к действию воды, масла, бензина не вызывает коррозию соприкасающихся с ним металлов. Можно применять при температуре от –55 до +150 С Используют в качестве теплоизоляционного материала при любой относительной влажности [c.43]

Пенопласт ПС-4 используется в качестве заполнителя полостей в конструкциях и теплоизоляционного материала. [c.361]

Пенопласт полистирольный плиточный ПС-1 применяется при температуре от минус 60°С до плюс 60°С в качестве легкого заполнителя в слоистых конструкциях, теплоизоляционного, трудно-затопляемого, конструкционного и радиопрозрачного материала. [c.94]

Пенопласт ПС-4 используется в качестве легкого заполнителя а строительных конструкциях, в качестве теплоизоляционного, труднозатопляемого конструкционного материала в диапазоне температур от минус 60°С до плюс 60°С. [c.94]

Если конструкция такова, что для пакета в целом обеспечивается выполнение гипотезы Кирхгофа—Лява, то расчет принципиально не отличается от расчета соответствующей однослойной конструкции. Однако обычно слои из жесткого материала чередуются со слоями из материала пониженной жесткости. Так, в трехслойных авиационных панелях жесткость сотового заполнителя или заполнителя из пенопласта значительно ниже жесткости несущих слоев. В ограждающих конструкциях жесткость теплоизоляционных и звукоизоляционных слоев обычно значительно ниже жесткости несущих слоев и т. д. [c.31]

Введение большого количества минерального наполнителя может увеличить теплопроводность материала. Это имеет значение при изготовлении, например, теплообменной аппаратуры для агрессивных химических производств. Пенопласты и поропласты, обладающие наиболее низкой теплопроводностью, применяются в качестве теплоизоляционного материала. [c.106]

Пенопласты выпускаются с различной степенью упругости — эластичные и твердые. Теплоизоляционные качества материала зависят от его строения. Легкость и высокая пористость (до 90%) достигается введением в жидкую полимерную композицию воздуха или газообразного вещества. Материал, в котором поры не замкнуты и сообщаются между собой, обладает худшими теплоизоляционными качествами, а с закрытыми, порами имеет более низкую теплопроводность. [c.45]

Пенопласт плиточный К-40 АМТУ № 429-5 8 Композиция на основе кремнийорга-нической смолы Теплоизоляционный, радиотехнический и конструкционный материал, работающий длительно (200 ч) при 200° С, 50 ч при 250 С и 5 ч при 300 С [c.365]

По технологической схеме фирмы Ы1е уа1е изготовление контейнера начинается с прессования коробки, в которую прежде всего помещают ровничную ткань. Затем пенопластовые плиты размером 7,6 X 12,7 см целиком оборачиваются ровницей. Из рис. 2 видно, что толщина готовой панели определяется толщиной этих плит, а ее ширина — расстоянием между ребрами. Плиты помещают под пресс вплотную друг к другу. После запрессовки вместе со смолами и снятия нагрузки получается композиционный материал. Так как ребра обеспечивают сопротивление сдвигу между обшивками, в таком материале можно применять легкую сердцевину, для этого обычно используют пенопласт с плотностью 0,032 г/см . Большинство изделий фирмы Б11е а1е предназначены для рефрижераторов в этом случае толщина материала определяется в основном теплоизоляционными свойствами, а не конструктивными особенностями. [c.216]

В качестве теплоизоляционных материалов в низкотемпературных устройствах обычно используют пенопласт, минору, а также вату каолинового состава. Пенопласт марки ФФ-20 (МРТУ6-05-1302—70) — легкий материал, плотность 0,21 кг/м . [c.309]

Пенопласт плиточный ПВХ-1. ПВХ-2 (ТУ 6-05-1179 75) К. тз, ТР (МО, Ск, изгиб в нагре том состоянии) Жесткая вспененная масса с замкнуто-ячеистой структурой. Низкий коэффициент теплопроводности. Маслостоек. Грибостоек. Используется в качестве теплоизоляционного материала н заполнителя конструкций. Поставляется в виде плит толщиной 40 — 55 мм [c.503]

Наиболее распространенными и прочными являются пенополистирол (ПС) и пенополивинилхлорид (ПХВ), способные работать при -ьбО °С. Фе-нолкаучуковые (ФК) пенопласты имеют рабочую температуру 120—160 °С. Наличие в их составе алюминиевой пудры (ФК-20-А-20) повышает рабочую температуру до 200—250 °С. Пенопласт К-40 на кремнийорганической основе кратковременно выдерживает температуру 300 С. Свойства некоторых пенопластов приведены в табл. 9.4. Пенопласты нашли широкое применение в качестве теплоизоляционного материала в конструкциях холодильников, контейнеров, рефрижераторов и др. Они часто используются для заполнения внутренних полостей конструкций и тем самым повышают удельную прочность, жесткость и вибропрочность силовых элементов. [c.239]

Пенопласт плиточный термореактпв-ный ФК-20, ФФ Б ТУ 652-55, Т, П, Л, ТР Пенопласт марки ФФ не горюч. Рабочая температура ФК—от —20 до – -120°. Рабочая температура фф от —60 до 4-150°. Применяется как теплоизоляционный материал [c.771]

Пенопласты изготовляют из поливинилхлорида, феноло-формальдегидных смол и других полимеров. Пенопласты из поливинилхлорида выпускают марок ПХВ-1, ПХВ-2, ПХВЭ, ПХВ-35 и др., которые используют в качестве теплоизоляционного материала в различных конструкциях. [c.657]

Пенополистиролы применяют преимущественно в производстве твердых изделий, к которым предъявляются особенно высокие требования в отношении электроизоляционных качеств и радиопрозрачности (например, для изготовления антенных обтекателей). В производстве эластичных электроизоляционных материалов применяют полиэтиленовый пенопласт. Освоение производства ячеистого фторопласта позволит получить упругий пенопласт, в котором радиопрозрачность и высокие диэлектрические свойства будут сочетаться с химической стойкостью и повышенной теплостойкостью. Пенопласты из полихлорвинила широко используются в качестве материала, придающего жесткость конструкции, но снижающего ее вес, в качестве заменителя пробки в производстве спасательных кругов и поясов, поплавков спасательных шлюпок, в качестве легкого теплоизоляционного материала в строительстве самолетов. [c.89]

ВК-20 230 200X40 80-85 Пористый углеродный материал, получаемый обжигом пенопласта без доступа воздуха (теплоизоляционный материал) [c.13]

Одни , и видов пластиков, изготовляемых на основе полиуретанов, является поролон. Это мягкий эластичный пластик, похожий на натуральную губку. Технология производства его очень проста диизоцианаты смешиваются с полиэфирами и выливаются ровным слоем на непрерывно движущуюся металлическую ленту. Во время протекающих при остывании реакций выделяется углекислый газ. Благодаря этому масса одновременно с остыванием вспучивается, увеличивается в объеме и становится пористой. С конца ленты конвейера сходит готовая непрерывная полоса поролона. Такие пенопласты получают различного типа от жестких до эластичных. Применяют их в качестве пружинящего теплоизоляционного материала. Полиуретаны обладают большей эластичностью, чем полиамиды температура плавления их ниже 180° С (453° К). В отличие от полиамидов, теряющих гибкость при —10° С (263° К), они сохраняют ее при низких температурах. [c.29]

Пенопласты получили наиболее широкое применение. Объе шая масса пенопластов колеблется от 0,02 до 0,2 г, см . Замкнуто-ячеистая структура обеспечивает хорошую плавучесть и высокие теплоизоляционные свойства. Коэффициент теплопроводности низкий — от 0.002 ло 0.05 ккал (ут-ч-X). Механическая прочность пенопластов невысока и зависит от плотности материала. [c.418]

Пенопласт ПХВ-1 применяется в армированных конструкциях. Мягкие ко.чпозиции этого пенопласта используются в качестве зву-ко- и теплоизоляционного материала. [c.361]

Стойкая пена может служить даже в качестве самостоятельного теплоизоляционного материала. Будучи соответствующим образом обработана, она дает изделия с исключительно высокип1и теплоизоляционными свойствами при объемном весе, который доходит до 15—20 кг/м . Подобные изделия выпускаются некоторыми предприятиями химической промышленности под различными наименованиями (пенопласт, минора и др.). [c.67]

Пенопласты ПС-1 (ТУ МХП 3202-54) и ПС-4 (ТУ М 678-56) — легкие газонаполненные пластмассы в виде твердой пены с равно.че[)ной, замкнутопористой структурой. Применяются в качестве легкого заполнителя в слоистых конструкциях и в качестве теплоизоляционного материала. [c.172]

Пенопласт термореактивный ФК-20, ФК 40. ФК-20-А20 ТУ МХП № 496-56 ТУ МХП № 693-56 Фенолоформальде-гидная смола, нит-рильный каучук, органические порообра-зователи, алюминиевая пудра (ФК-20-А20) Легкий заполнитель в трехслойных конструкциях, теплоизоляционный материал, рабочая температура 60—120° С. для ФК-20-А20 200 — 250° С [c.365]

МИФЫ И ДОГАДКИ – ДОМ-СФЕРА купольные дома

Так же в строительстве пенопласт не используется(применяется) в открытом виде:любая термоконструкция или элемент из пенополистирола должна быть защищена цементно-песчаным слоем(бетон,штукатурка и т.д.) Пенополистирол, несмотря на свою воздушную структуру, не поддерживает горения. Он плавится и горит при очень высокой температуре и только при воздействии внешнего источника огня. При удалении внешнего источника огня – пенопласт быстро остывает и затухает (по причине низкой удельной теплоемкости).

Температура возгорания пенополистирола +491(!) С, для сравнения возьмем несколько известных из физики температур:Температура возгорания бумаги +230 С;

Температура возгорания древесины +260 С;

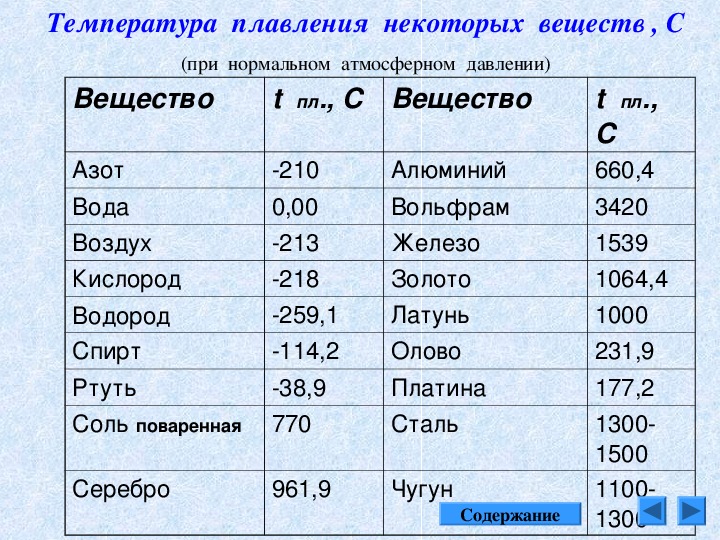

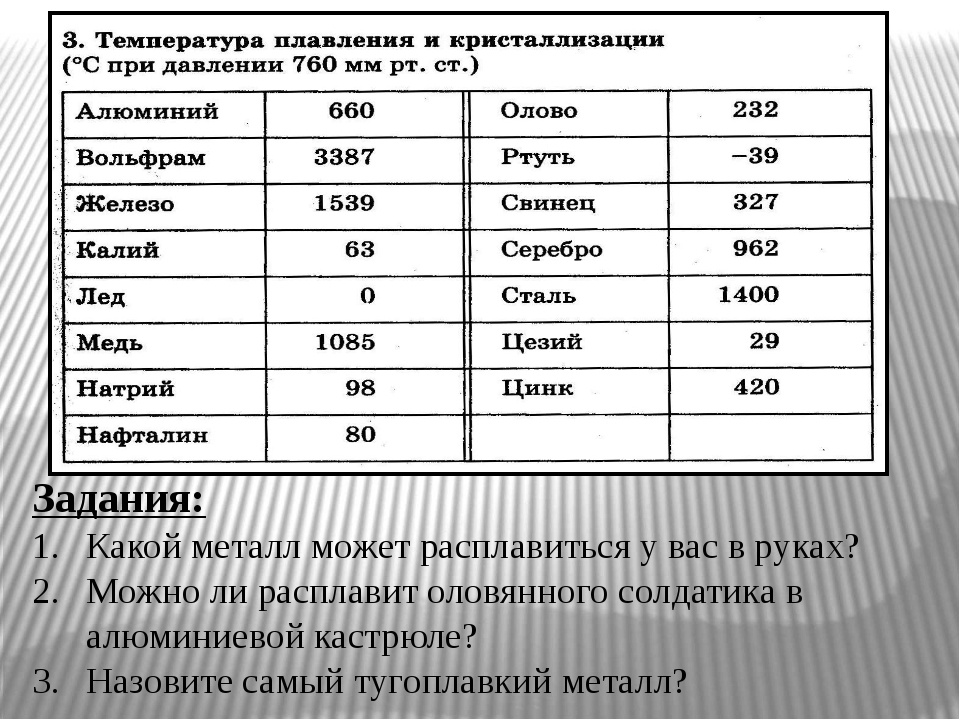

Температура плавления свинца +330 С;

Температура плавления меди +550 С (она соразмерна с температурой возгорания пенопласта).

Таким образом, горение пенопласта возможно лишь при очень высокой температуре и открытом огне уже реального пожара. Современные пенополистирольные плиты например, используемые в строительстве для утепления, даже при такой высокой пожароустойчивости, дополнительно обогащаются специальными веществами, препятствующими горению – антипиренами на стадии изготовления самой гранулы.

Такой пенопласт, при удалении очага горения, затухает в рекордное время – в течение всего 4-х – 5-и секунд. Являясь углеродным органическим соединением, даже при горении пенопласт выделяет опасные для здоровья человека химические вещества не больше чем дерево защищенное лаком или краской.Когда горит деревянный эко-дом,противники пенопласта заявляют,что это намного лучше,”дымок” как у костра с шашлычком-таких ИМХО идиотских полно-это получается,что человек в горящем салоне”Бентли” чуствует себя намного комфортнее,чем в горящем салоне заурядного “Рено”-вот, такой “экспекртный”,”Хромолошадный” идиотизм. Вопреки разного рода слухам по поводу продуктов горения пенопласта, пенопласт при горении во внешнем пламени выделяет лишь углекислый газ и водяные пары. Любой синтезированный материал при воздействии высоких температур и в среде открытого огня-токсичен и опасен.Для этого и разработаны правила использования(применения) тех или иных материалов в строительстве.Нельзя защитить свой дом от пожара не соблюдая элементарные правила пожарной безопасности или сознательно пренебрегая строительные нормы.

Что касается грызунов-это скорее проблема всех жилых и не жилых помещений.Это действительно может стать проблемой,но не панацеей. Мифы о том, что грызуны грызут пенопласт и разрушают конструкцию-полная ерунда,пенополистирольные гранулы не съедобны и не только мыши об этом знают.А грызуны грызут все (делают ходы из вне, ищя тепла,сооружают гнезда для потомства и т.д в домах из любых материалов).Пенополистирол не применяестся (оставляется)в чистом(не защищенном) виде а армируется с помощью цементно-песчаных щтукатурок ид.д.(по необходимости).Если у вас сделана правильно цокольная часть и полы и вы сами не привели грызунов в дом (через дверь,не защищенную вентиляцию и т.д.) то вам “бояться грызунов-в доме не жить”.

Пожарная безопасность любого дома в целом обеспечивается рядом мероприятий: огнезащита – конструктивная или обработка огнезащитными красками или составами, соблюдение требований устройства электропроводки, соблюдение пожарных требований устройства нагревательных приборов, печей, каминов и т.п., соблюдение пожарных требований к застройке (противопожарные разрывы, брандмауэры и т.д.) и просто соблюдение правил пожарной безопасности.При горении пенопласта выделяется тепловая энергия, как при горении сухой древесины,в большей или меньшей степени,все зависит от качества пенополистирола. Качественный пенополистирол (с антипиренами) не горит,а плавится (самозатухает) и для этого нужно открытое и устойчивое пламя,и пенополистирол в открытом виде не применяется в строительстве,он должен быть защищен как минимум любой минимальной цементно-песчаной штукатуркой,как внутри,так и снаружи. Поэтому для индивидуального (малоэтажного) строительства современные пенополистиролы с точки зрения пожарной опасности – совершенно безопасны.

Следует отметить, что на вредности новых строительных материалов в основном настаивают люди, бизнес которых основан на использовании в строительстве таких традиционных материалов, как кирпич или дерево. Нет ничего проще, чем запугать обывателя угрозой отравления фенолами, метанолами, стиролами и т.п. В ход идет направленная дезинформация, подтасовка фактов и т.п. Чего стоят “разгромные” статьи академика из “проектного института”, занимающегося производством и укладкой тротуарной плитки с мобильными контактными телефонами. В принципе, это нормальное явление. В борьбе за рынок все средства хороши.Что бы быть спокойным,сегодня Вам нужно очень дорого заплатить за экологичность и вести способ жизни и жить в доме как Робинзон Крузо. Избавиться от одежды,обуви,медикаментов,автомобилей,мебели,телевизоров и мобилок, и прочей домашней и повседневной утвари с которой мы живем,иначе-фенол,стирол,… и Вам конец.

О прочности полистирольного дома-купола, как конструкции.

Современный человек понимает прочность как жёсткость. Природное понимание прочности заключается в гибкости, изгибе.Но одна беда – надо менять сознание.При сравнении с другими конструкциями, можно очень даже поспорить.

Однако во время боевых действий лучше обороняться все-таки в кирпичном доме: толстые каменные стены защитят от пуль и осколков. Правда, битва за ваш дачный поселок маловероятна, да и бандитские перестрелки поутихли. А вот во время землетрясения или урагана все таки лучше оказаться в купольном доме. Многие из тех, кому довелось пережить подобный природный катаклизм, всерьез задумались о куполе-доме.

Требование стойкости стен к взлому или локальному механическому разрушению не безусловно, даже когда речь идет о таких сооружениях, как тюрьма или хранилище дензнаков. Даже в таких случаях предпочтительнее вкладывать деньги в системы охраны. Ни каменные стены, ни решетки на окнах не защитят Ваш дом от краж. Лучше завести собаку, если дом предназначен для постоянного проживания. В силу своих конструктивных особенностей стена из полстирола отделаная полистиролбетоном или на пылением ППУ чрезвычайно крепка, и кувалдой ее сразу не пробьешь. К вопросу о вентиляции. Необходимость хорошей вентиляции почему-то считается особенностью наших домов. Любое жилище человека обязательно должно хорошо вентилироваться! Просто выводить токсичные продукты жизнедеятельности человека наружу не решает проблему. Если перекрыть поступление свежего воздуха, очень скоро станет душно в любом доме, что в каменном, что в деревянном и т.д. Помещение, где находится человек, должно хорошо проветриваться в любом случае. Самый простой способ – через форточку или приоткрытое окно, но не через стены! Поступление свежего воздуха через стены (в основном через щели) называется инфильтрацией и является вредным явлением, поскольку не поддается контролю.

Современная система вентиляции не является обязательным атрибутом нашего дома! Это такая же замечательная и полезная вещь, как, например, встроенная бытовая техника или климат-контроль. Удобно, но дорого.

Многие связывают вопрос вентиляции с низкой паропроницаемостью . Влага внутри стен – это всегда плохо. Из-за того, что точка росы в холодное время года оказывается внутри стены, проникший в стену пар не выходит наружу, а скапливается на стене в виде конденсата. Снижается теплосопротивление стены и срок ее службы. Часто в каменных домах точка росы оказывается на внутренней поверхности стен. Как следствие образуется конденсат на поверхности, а это отвалившаяся краска, штукатурка или отклеившиеся обои. “Дышащие” (паропроницаемые) например, каркасники – вообще полный абсурд. Результат такого “дыхания” – быстрое гниение каркаса и усадка утеплителя.

Излишняя влага должна удаляться из помещения не через стены (да и не может ни одна стена выполнить эту функцию полностью), а посредством вентиляции. В помещениях с повышенной влажностью (кухня, санузлы) система вентиляции (естественная или принудительная) обязательны. В других помещениях можно обойтись простым регулярным проветриванием.

О долговечности дома.

Вообще долговечность дома зависит не столько от выбора материала, сколько от того, как он построен и обслуживается.Пенополистирол не гниет и правильная защита и уход обеспечат долговечность Вашего купола.Например обычные деревянные конструкции без фундаментов и биозащиты стоят более полувека.

О “капитальности” дома. Рынок недвижимости сегодня таков, что если рассматривать дом, как средство вложения денег, то предпочтение следует отдать кирпичным домам. С одной существенной оговоркой: денег надо вкладывать реально много ,а вот гарантий роста стоимости квадратных метров,приобретенных(вложенных) Вами нет. Иначе каменный дом будет не капиталом для потомков, а скорее проблемой по его сносу или реконструкции из соображений экономии или вследствие его архитектурной неказистости. Потомки будут благодарны Вам скорее всего за участок земли, на котором дом был построен.А если вдруг наступит “гибель” инфраструктуры вашего дачного поселка и грозит переезд в другое место,как Вам перспектива расстаться с капиталом обесцененным автоматически на 80% ?Сегодня принцип возведения жилья:”Живем один раз и строим на века”,ввиду глобальной экономической ,социальной и экологической нестабильности -не работает.Комфорт и уют,каждый создает на свое усмотрение самостоятельно(в своем понимании или необходимости). Для потенциального покупателя важно в первую очередь цена и место расположение(удаление или близость,природа и т.д.),затраты на содержание и эксплуатацию,а не количество этажей и из чего построен дом в принципе.

В купольном доме,Вы всегда сможете сделать перепланировку внутри на свое усмотрение,в традиционном(квадратном например)доме,где в большинстве случаев перегородки – несущие,будет проблематично и накладно.Дом-купол-это не панацея,но и не регресс в сознании человека и архитектуре(как некоторые утверждают),не архитектурный дизайнерский “выпендреж”, это забытое(задавленное) первое архитектурное решение строительства жилья человеком.

Вывод-1: малоэтажное ,бюджетное строительство купольных домов из пенополистирола 35 плотности на сегодня является одним из самых эффективных решений в большинстве случаев,как финансово,так и практически. У этой новой технологии просто нет конкурентов, когда речь идет о строительстве дома своими руками.Вот почему мудрые японцы называют эту технологию-технологией XXI века.

Вывод-2: Безвредных веществ не бывает вообще, все на свете что то выделяет, чем то фонит, излучает и т.п. то, что сейчас называют безвредным, через 10 лет станет вредным, потому что найдут какую нибудь новую “наночастицу” и она как назло окажется очередным пугалом в том или ином материале.

По различным данным, в состав кишечного газа выделяемого нами, входят: азот 11-92%, кислород 0,1-11%, углекислый газ 3-54%, водород 1-10%, метан 0,9-56%, сероводород 0,2-30%. То есть “пукая”, мы тоже выделяем вредные газы, отравляя окружающую среду и подвергая смертельной опасности все вокруг!

Вредность пенополистирола- не самое первое, о чем стоит беспокоиться в нашей тотально вредной жизни.

Живите и наслаждайтесь жизнью, вместо того что бы мучить себя выбором перед вредностью всего на свете.

Часто задаваемые вопросы

Вопрос №1: Почему то кажется, что Пластблок мягкий и гвозди в нем не держатся?

Ответ: Это только кажется. Из Пластблока можно строить дома в три этажа и при этом нагружать железобетонными перекрытиями. Что касается гвоздей. Гвоздь создан для дерева, но никак не для ячеистых бетонов. Есть специальный дюбель для ячеистых бетонов, которым очень удобно пользоваться.

Вопрос №2: Если в блоке пенопласт, значит он может сгореть и дом рухнет?

Ответ: Парадокс в том, что Пластблок не горит, плавятся только шарики пенопласта которые находятся ближе к краю блока. Глубина плавления не превышает 50 мм. при воздействии огнем в течении 2 часов при температуре в +1000 градусов, (средняя температура горения дома +800). Это достигается благодаря его теплопроводности. Пластблок просто не нагревается, поэтому не продолжает плавиться.

Вопрос №3: Если в составе Пластблока присутсвует полистирол, значит выделятся стирол?

Ответ: В Пластблоке применяется вспененный полистирол, в этом состоянии стиролы уже не выделяются, он совсем безопасен для здоровья человека. Вспененный полистирол применяют в пищевой промышленности, в изготовлении детских игрушек, в производстве мягкой мебели и т. д.

Вопрос №4: Вы часто говорите, что коробка дома из Пластблока получается значительно дешевле, чем из других блоков, а ведь Ваш блок гораздо дороже пеноблока?

Ответ: Я с Вами согласен, что Пластблок всегда стоил и будет стоить дороже пеноблока, и в тоже время еще раз буду утверждать, что коробка из пластблока будет дешевле. К сожалению теплопроводность пеноблока гораздо хуже, чем Пластблока. Пластблок теплее даже дерева, поэтому пеноблок нужно обязательно утеплять от холода и защищать от влажности, просто заштукатурить стены, с пеноблоком не пройдет, нужны так называемые вентилируемые фасады.

Задайте вопрос в интернете «Сколько стоит 1 м2 вентилируемого фасада» и Вы сами убедитесь, что эти фасады стоят дороже, чем сам пеноблок. А Пластблок не боится ни воды ни влажности, его защищать не нужно. Отсюда вывод, один слой Пластблока будет дешевле, чем пеноблок плюс дорогой фасад. Это только один из доводов в пользу Пластблока. Экономия происходит еще на доставке, так как Пластблок легче, на скорости монтажа, за счет опять же его легкости и за счет применения готовых теплых перемычек из полистиролбетона. Все это ускоряет и удешевляет строительство.

разница между полистиролом (PS) и полипропиленом (PP) в устойчивости к кислотам / основаниям / химическим веществам?

Полипропилен и полистирол – два типа полимеров, обычно используемых при производстве пластиковых расходных материалов для лабораторий. Полимеры – это большие молекулы, у которых одна и та же структурная единица повторяется снова и снова. Повторяющиеся звенья называются мономерами. И полипропилен, и полистирол схожи во многих областях применения, но между ними есть некоторые существенные различия, которые делают их более подходящими для конкретных приложений.

Полипропилен

Полипропилен, также известный как ПП, представляет собой термопластичный полимер. Он обычно используется для производства пластиковых лабораторных принадлежностей, таких как мензурки, бутылки, колбы, контейнеры для образцов, пробирки и многие другие. Полипропилен исключительно прочный, небьющийся, гибкий и устойчивый ко многим химикатам, кислотам и щелочам. Также он обладает высокой термостойкостью. В зависимости от марки полипропилен имеет температуру плавления от 130 ° C (266 ° F) до 171 ° C (340 ° F).Многие изделия из полипропилена можно автоклавировать из-за высокого уровня термостойкости. В отличие от изделий из полистирола, которые утилизируются только после одноразового использования, полипропилен можно повторно использовать снова и снова, не заменяя его. Следовательно, изделия из полипропилена можно рассматривать как экономичную альтернативу их стеклянному эквиваленту. Тем не менее, есть еще много применений, в которых стекло по-прежнему является предпочтительным и необходимым. Долговечность, высокая химическая стойкость и высокий уровень температурной устойчивости полипропиленовых изделий делают их очень универсальными для многих лабораторных и промышленных применений.

Полистирол

Полистирол, также обозначаемый как PS, представляет собой полимер, изготовленный из мономера стирола, жидкого углеводорода, который коммерчески производится из нефти. При комнатной температуре полистирол обычно представляет собой твердый термопласт, но его можно плавить при более высокой температуре для экструзии, а затем повторно затвердеть. Стирол – ароматический мономер, а полистирол – ароматический полимер. Полистирол – твердый и жесткий материал, используемый для изготовления игрушек, кухонной техники, одноразовых стаканов для питья, упаковочного материала, деталей корпуса компьютера и т. Д.Это широко используемый пластик во всем мире, потому что он обычно предлагается по более низкой цене, чем многие другие пластмассы. Полистирол экологически чистый, потому что его можно перерабатывать. Хотя полистирол обладает некоторой устойчивостью к кислотам и щелочам, он не так устойчив к некоторым химическим веществам, как полипропилен. Изделия из полистирола обычно потребляются в больших количествах, поскольку они не выдерживают температуры выше 100 ° C и утилизируются после однократного использования. Полистирол отлично подходит для хранения и транспортировки образцов и обычно используется в лабораторных принадлежностях, таких как пробирки, микропланшеты и чашки Петри из-за прозрачности стекла.

Нравится:

Нравится Загрузка …

СвязанныеПолистирол (ПС, # 6)

Полистирол – это очень универсальный пластик, который может быть жестким или вспененным. Полистирол общего назначения прозрачный, твердый и хрупкий. Он имеет относительно низкую температуру плавления. Наряду с полиэтиленом на товарном рынке пластиков доминирует полистирол. Его низкий цена и приемлемые структурные свойства делают его идеальным для краткосрочного использования и одноразового использования (Центр технологий пластмасс).Таким образом, полистирол обладает следующими физическими свойствами:

- Низкая ударопрочность

- Достаточная прочность и жесткость

- Плохая химическая стойкость

- Прозрачный

- Умеренная термостойкость

- Низкая цена

- Простая обработка

Типичное конечное использование

Типичные области применения включают защитную упаковку, контейнеры, крышки, чашки, бутылки, подносы и стаканы («Возможности и проблемы пластиковой упаковки», Американский совет по пластмассам, 1992).

Для получения дополнительной технической информации о PS см. Веб-сайт EPS Industry Alliance.

Поставка

В 1996 году в США было произведено 6,1 миллиарда фунтов первичной смолы полистирола. В марте 1996 года компания Franklin & Associates оценила для Агентства по охране окружающей среды количество полистирола в продуктах, выбрасываемых с городскими отходами, в 2,53 миллиона тонн в 1994 году. Франклин также оценил что 0,03 миллиона тонн полистирола было переработано в США в 1994 году.

Общие оценки производства жесткой (непенопластовой) упаковки из полистирола в Калифорнии, взятые из Общества производителей пластмасс (SPI) и учтены в Калифорнии (с использованием коэффициента 10% от U.Всего), указывают на то, что около 31 400 тонн упаковочной тары ПС были получены в Калифорнии в 1996 году. Оценки извлечения PS, специфичные для Калифорнии, отсутствуют.

Спрос

Оценки количества постпотребительской смолы (PCR) PS, используемой в качестве сырья для производства в Калифорнии, отсутствуют. В общем, переработанный полистирол может быть использован в производстве следующих товаров:

- Одноразовые стаканы и посуда

- Игрушки (ударопрочные)

- Компоненты прибора (нижний уровень)

- Упаковка, коробки с защелками, банки

- Изоляция (вспененная )

- Картриджи с лентой

- Товары общего назначения

Ссылки

Полистирол – синтетический ароматический углеводородный полимер

Полистирол (ПС) – это универсальный пластик, используемый для изготовления самых разных потребительских товаров.Это синтетический ароматический углеводородный полимер, изготовленный из мономера, известного как стирол. Он широко используется в сфере общественного питания в качестве жестких подносов и контейнеров, одноразовой столовой посуды и вспененных чашек, тарелок и мисок. Он в основном используется в твердых, вспененных и вспененных формах PS (EPS).

Полистирол бывает твердым или вспененным. Это полимер, изготовленный из мономера стирола, жидкого углеводорода, который коммерчески производится из нефти. Универсальный полистирол прозрачный, твердый и достаточно хрупкий.Это недорогая смола на единицу веса. Это довольно плохой барьер для кислорода и водяного пара и имеет относительно низкую температуру плавления.

Полистирол (ПС) – это полимер, изготовленный из мономерного стирола, жидкого углеводорода, который коммерчески производится из нефти.

Как термопластичный полимер, полистирол находится в твердом (стекловидном) состоянии при комнатной температуре, но течет при нагревании выше примерно 100 ° C, температуры стеклования. Он также сополимеризуется или смешивается с другими полимерами, что придает твердость и жесткость ряду важных пластмассовых и резиновых изделий.При охлаждении он снова становится жестким. При комнатной температуре ПС обычно представляет собой твердый термопласт, но его можно плавить при более высокой температуре для формования или экструзии, а затем повторно затвердеть. Такое температурное поведение используется для экструзии (как в пенополистироле), а также для формования и вакуумного формования, поскольку его можно отливать в формы с мелкими деталями.

- Молекулярный вес / Молярная масса: 104,1 г / моль

- Плотность: 1,04 г / см³

- Растворимость в воде: нерастворимый

- Точка плавления: приблизительно 240 ° C

Согласно стандартам ASTM полистирол считается не разлагаемым микроорганизмами .Это не биоразлагаемый пластик, устойчивый к фотолизу. Это основной источник мусора в океане. Он накапливается в виде мусора во внешней среде, особенно вдоль берегов и водных путей, особенно в форме пены, а также в Тихом океане. Хотя полистирол подлежит вторичной переработке, он не перерабатывается во многих частях мира.

Использует

Полистирол – недорогой и твердый пластик, и, вероятно, в повседневной жизни чаще встречается только полиэтилен.

- Полистирол – один из наиболее широко используемых пластиков, объем производства которого составляет несколько миллионов тонн в год.

- Используется для изготовления многих деталей автомобилей, включая ручки, приборные панели, отделку, энергопоглощающие дверные панели и звукопоглощающую пену.

- Полистирол может быть естественно прозрачным, но его можно окрашивать красителями. Использование включает защитные упаковочные контейнеры, крышки, бутылки, подносы, стаканы, одноразовые столовые приборы и изготовление моделей.

- В качестве твердого твердого пластика он часто используется в продуктах, требующих прозрачности, таких как упаковка для пищевых продуктов и лабораторная посуда.

Источник информации:

ПС – Полистирол | Асель Нефтехимикал

Полистирол – это полимер, полученный полимеризацией из мономерной фазы. Его получают из нефти. Он в основном используется с аббревиатурой PS в пластмассовой промышленности. При комнатной температуре полистирол представляет собой термопласт в твердой форме, но он плавится при высоких температурах при переработке путем впрыска или экструзии.Затем он снова затвердевает в процессе охлаждения.

Физико-химические свойства

Код рециркуляции – 6. Плотность составляет 1.03–1.06 г / мл. Максимальная термостойкость составляет 70 ° C. Это универсальный пластик, который может быть жестким и вспененным. Очень жесткий, хрупкий и яркий. Это очень недорогая смола с относительно низкой температурой плавления. Полистирол быстро горит, издает сильный запах газа и образует значительное количество сажи.Быстро вздуть в среде ацетона. Хорошая стойкость к УФ-лучам, хорошая ударная вязкость и прочность на разрыв, невысокая цена и простота обработки. Также он показывает превосходную стойкость к кислотам, щелочам и солям.

Области использования

Приложения для тарелок, коробки для компакт-дисков, электрическое оборудование, товары для украшения дома, кассеты, лампы, коробки для косметических продуктов, упаковки для пищевых продуктов, телевизионные панели, компьютерные детали, канцелярские товары, чашки, ложки, вилки, тарелки и т. Д.

Хрустальный, противоударный, пенопластовый; различные предметы для пикника, стаканчики для йогурта, канцелярские товары и подарки, видеокассеты и кассеты, автомобильные детали, производство пенопласта и изоляционных материалов ..

Общего назначения

Кристалл для литья под давлением и экструзии

Противоударный

Лист, профиль и др.

пена

Для чашек и пакетов

Полипропилен против полистирола – M2 Sci

Полипропилен и полистирол – два наиболее распространенных полимера, используемых для производства пластиковых лабораторных принадлежностей и других материалов. Так в чем же большая разница? Мы здесь, чтобы помочь. В этом блоге мы обсудим основные характеристики двух типов пластика и ключевые преимущества каждого из них.

Полипропилен

Полипропилен, также обозначаемый как PP, представляет собой термопластичный полимер, обычно используемый для производства пластиковых лабораторных принадлежностей, таких как химические стаканы, бутылки, колбы, контейнеры для образцов, пробирки и многие другие. Одна из ключевых особенностей полипропилена – это то, что он исключительно прочный и небьющийся. Он также обладает высокой устойчивостью ко многим химическим веществам, кислотам и щелочам. Многие полипропиленовые изделия можно автоклавировать благодаря их повышенной термостойкости. В зависимости от марки полипропилен имеет температуру плавления от 130 ° C (266 ° F) до 171 ° C (340 ° F).Полипропиленовый пластик непрозрачный, без добавления цвета, однако он также доступен в прозрачном цвете.

Многие лабораторные изделия из полипропилена можно автоклавировать. Отличным примером этого могут быть стаканы и колбы из полипропилена. Эти обычные пластиковые лабораторные контейнеры можно использовать снова и снова без необходимости их замены. Это дает существенную экономию затрат по сравнению со стеклянными аналогами. Тем не менее, есть еще много применений, в которых стекло является предпочтительным и необходимым.

Полипропиленовые изделия отлично подходят для самых разных целей и представляют собой недорогую альтернативу многим другим изделиям из пластика и стекла.Они обладают долговечностью, исключительно высокой химической стойкостью и могут выдерживать экстремальные температуры, что делает их очень универсальными для многих лабораторных и промышленных применений.

ЧТЕНИЕ: Lab Plastic’s Guide

Полистирол

Полистирол, также обозначаемый как PS, является одним из наиболее широко используемых пластиков во всех отраслях промышленности и производится в огромных объемах. Именно из-за этого он обычно предлагается по более низкой цене, чем многие другие пластмассы.Полистирол общего назначения прозрачный, твердый и хрупкий, а как термопластичный полимер он находится в твердом стеклообразном состоянии. Полистирол обладает некоторой устойчивостью к кислотам и щелочам, но не так устойчив к некоторым химическим веществам, как полипропилен. По внешнему виду изделия из полистирола, такие как пробирки и чашки Петри, обычно очень прозрачны и очень похожи на стекло. Однако многие из этих полистирольных продуктов не выдерживают температуры выше 100 ° C, что делает их менее вероятными кандидатами для постоянного повторного использования. Обычно они утилизируются после однократного использования и обычно потребляются в больших количествах.

Полистирол отлично подходит для хранения и транспортировки образцов и обычно используется в пищевой упаковке и лабораторных принадлежностях, таких как пробирки, микропланшеты и чашки Петри.

Оба пластика взаимозаменяемы во многих сферах применения, но, как вы можете видеть, между ними есть некоторые внутренние различия, которые будут ключевыми при принятии решения о том, подходят ли они для вашего использования. Как правило, мы рекомендуем внимательно ознакомиться с характеристиками и техническими характеристиками продукта перед покупкой, особенно с учетом множества марок полистирола и полипропилена, доступных сегодня на рынке.

Обновлено 8 января 2020 г.

HIPS (ударопрочный полистирол) —3D-печать

HIPS (ударопрочный полистирол) —3D-печать☰

HIPS (ударопрочный полистирол) Технические характеристики

- Модуль растяжения: 1550 МПа

- Предел прочности на разрыв: 22 МПа

- Относительное удлинение при разрыве: 50% (MD)

- Стандартный допуск: + _ o.o5мм

- Ударная вязкость: 15 кДж / м²

- Мудул изгиба: ± 2126 МПа Плотность

- : 1,04 г / см3 (1004 кг / м3)

- Температура плавления: (180-260) ° C

- Усадка: незначительная

- Температура стеклования (Tg): 100 ° C (210 ° F)

- Тепловое расширение: 80 мкм / м-К

Что такое HIPS (ударопрочный полистирол)?

HIPS – это технический термопласт с хорошей стабильностью размеров, хорошей ударопрочностью, отличной обрабатываемостью и прекрасными эстетическими качествами.HIPS можно легко шлифовать, грунтовать, красить и приклеивать разноцветными акриловыми красками. В материале представлены фантастические подробные изображения модели для выставки. HIPS обладает несколькими уникальными качествами, которые отличают его от АБС и других материалов

Характеристики

- Хорошая ударопрочность

- Отличная обрабатываемость

- Хорошая стабильность размеров

- Легко шлифуется, красится и клеится

- Низкая стоимость

- Соответствует FDA

- Низкая усадка

- Легкий вес

Применение HIPS (ударопрочный полистирол)

HIPS часто используется для конструкций с низкой прочностью, таких как корпуса и крышки.Он часто используется для обработки опытных образцов, так как он имеет отличную стабильность размеров и его легко изготовить, покрасить и приклеить. Масштабные модели, миниатюры, предметы для косплея и носимые предметы.

Natural (полупрозрачный белый) HIPS соответствует требованиям FDA для использования в пищевой и фармацевтической промышленности, производстве и упаковке.

Температура стеклования (Tg) пластмасс

Что означает Tg?

Когда аморфный полимер нагревается, температура, при которой структура полимера становится «вязкой жидкостью или эластичностью», называется температурой стеклования, Tg.Он также определяется как температура, при которой аморфный полимер приобретает характерные свойства стеклообразного состояния, такие как хрупкость, жесткость , и жесткость (при охлаждении).

Эта температура (измеряется в ° C или ° F) зависит от химической структуры полимера и поэтому может использоваться для идентификации полимеров.

- Аморфные полимеры обладают только Tg.

- Кристаллические полимеры демонстрируют Tm (температуру плавления) и обычно Tg, поскольку обычно присутствует также аморфная часть («полукристаллическая»).

Значение Tg зависит от подвижности полимерной цепи, и для большинства синтетических полимеров находится в диапазоне от 170 К до 500 К.

Переход от стекла к каучукообразному состоянию является важной характеристикой поведения полимера, маркируя область резкое изменение физических свойств, таких как твердость и эластичность.

При Tg в основном видны изменения твердости, объема, процентов удлинение до разрушения и Модуль Юнга твердых тел.

Некоторые полимеры используются с температурой ниже их Tg (в стеклообразном состоянии), например полистирол, , поли (метилметакрилат) и т. Д., Которые являются твердыми и хрупкими. Их Tg выше комнатной температуры.

Некоторые полимеры используются с температурой выше их Tg (в каучуковом состоянии), например, резиновые эластомеры, такие как полиизопрен, полиизобутилен. Они мягкие и гибкие по своей природе; их Tg меньше комнатной температуры.

Приложения включают:

Определение Tg полимеров часто используется для контроля качества и исследований и разработок.Кроме того, это важный инструмент, используемый для изменения физических свойств молекул полимера.

Кроме того, улучшение характеристик обработки, растворимости и воспроизводимости растворения твердых веществ может быть достигнуто за счет увеличения Tg твердых веществ.

Прочтите по теме: Как начать работу с характеристиками полимеров

Узнайте больше о температуре стеклования:

»Что такое аморфные и кристаллические полимеры

» Как определить температуру стеклования

»Ключевые различия между Tg и температурой плавления

» Факторы, влияющие на Tg любого пластик

»Таблица значений температуры стеклования для некоторых пластмасс

Аморфные полимеры и кристаллические полимеры

Полимеры (пластмассы, эластомеры или резина) состоят из длинных цепочек молекул и могут быть аморфными или кристаллическими.Структура полимера определяется с точки зрения кристалличности.

Аморфные полимеры имеют случайную молекулярную структуру, не имеющую резкой точки плавления. Вместо этого аморфный материал постепенно размягчается с повышением температуры. Аморфные материалы более чувствительны к разрушению под напряжением из-за присутствия углеводородов. Например. ПК , GPPS, PMMA , PVC , ABS .

Кристаллические или полукристаллические полимеры имеют высокоупорядоченную молекулярную структуру.Они не размягчаются при повышении температуры, а имеют определенную узкую точку плавления. Эта температура плавления обычно выше, чем у верхнего диапазона аморфных термопластов. Например. Полиолефины, PEEK , PET , POM и т. Д.

Как измерить температуру стеклования

Наиболее распространенный метод испытаний для определения температуры стеклования пластмасс – ASTM E1356 . Этот метод испытаний охватывает определение температур стеклования материалов с использованием дифференциальной сканирующей калориметрии или дифференциального термического анализа .

Этот метод испытаний применим к аморфным материалам или частично кристаллическим материалам, содержащим аморфные области, которые являются стабильными и не подвергаются разложению или сублимации в области стеклования.

Оба метода, ДТА и ДСК, дают пики выхода, относящиеся к эндотермическим и экзотермическим переходам с тепловым вкладом, и показывают фазовые изменения или возникновение реакций.

- В DTA разность температур между образцом и эталонным материалом отслеживается в зависимости от времени или температуры, в то время как повышение / понижение температуры образца в заданной атмосфере программируется.

- В DSC разница теплового потока к образцу и эталону отслеживается в зависимости от времени или температуры, в то время как повышение / понижение температуры образца в заданной атмосфере программируется.

Температура стеклования. Измерения различных полимеров с использованием DSC

(Источник: Mettler-Toledo Analytical)

Вдохновляйтесь: Лучшее сочетание DMA, DSC, FTIR … для оптимального анализа материалов

Конечно, существует несколько других методов определения Tg, например:

- Измерение теплоемкости

- Термомеханический анализ

- Измерение теплового расширения

- Измерение микротеплопередачи

- Изотермическая сжимаемость

- Теплоемкость

… но все они подробно не обсуждаются

Температура стеклования относительно температуры плавления

На молекулярном уровне при Tg цепи в аморфном состоянии (т.е.е., неупорядоченные) области полимера получают достаточно тепловой энергии, чтобы начать скользить друг по другу с заметной скоростью. Температура, при которой происходит движение всей цепи, называется точкой плавления (Tm) и превышает Tg

- Стеклование является свойством аморфной области, в то время как плавление является свойством кристаллической области .

- Ниже Tg существует неупорядоченное аморфное твердое тело, в котором цепное движение заморожено, а молекулы начинают покачиваться выше Tg. Чем неподвижнее цепь, тем выше значение Tg.

- В то время как ниже Tm это упорядоченное кристаллическое твердое тело, которое становится неупорядоченным расплавом выше Tm

Рабочая температура полимеров определяется температурами перехода

Прочтите по теме: Температура перехода из пластичного / хрупкого состояния

Факторы, влияющие на Tg

Химическая структура

- Молекулярная масса – В полимерах с прямой цепью увеличение MW приводит к уменьшению концентрации концов цепи, что приводит к уменьшению свободного объема в области концевой группы – и увеличению Tg

- Молекулярная структура – Вставка объемной негибкой боковой группы увеличивает Tg материала из-за снижения подвижности,

- Химическая сшивка – Увеличение сшивки снижает подвижность, приводит к уменьшению свободного объема и увеличению Tg

- Полярные группы – Наличие полярных групп увеличивает межмолекулярные силы; межцепочечное притяжение и сцепление, приводящее к уменьшению свободного объема, что приводит к увеличению Tg.

Добавление пластификаторов

Добавление пластификатора увеличивает свободный объем в структуре полимера (пластификатор проникает между полимерными цепями и отделяет их друг от друга)Это приводит к тому, что полимерные цепи легче скользят друг относительно друга. В результате полимерные цепи могут перемещаться при более низких температурах, что приводит к снижению Tg полимера

Содержание воды или влаги

Увеличение влажности приводит к образованию водородных связей с полимерными цепями, увеличивая расстояние между полимерными цепями.И, следовательно, увеличивает свободный объем и снижает Tg.Влияние энтропии и энтальпии

Значение энтропии для аморфного материала выше и ниже для кристаллического материала. Если значение энтропии высокое, то значение Tg также высокое.Давление и свободный объем

Повышение давления окружающей среды приводит к уменьшению свободного объема и, в конечном итоге, к повышению Tg.Другие факторы, такие как разветвление, длина алкильной цепи, взаимодействие связей, гибкость полимерной цепи, толщина пленки и т. Д.также оказывают значительное влияние на температуру стеклования полимеров.

Полный список аморфных полимеров

Значения температуры стеклования некоторых пластмасс

Нажмите, чтобы найти полимер, который вы ищете:

A-C | E-M | PA-PC | PE-PL | ПМ-ПП | PS-X

| Название полимера | Мин. Значение (° C) | Макс.значение (° C) |

| ABS – Акрилонитрилбутадиенстирол | 90.0 | 102,0 |

| ABS огнестойкий | 105,0 | 115,0 |

| ABS High Heat | 105,0 | 115,0 |

| АБС-пластик, ударопрочный | 95,0 | 110,0 |

| Аморфный TPI, умеренный нагрев, прозрачный | 247,0 | 247,0 |

| Аморфный TPI, умеренный нагрев, прозрачный (одобрен для контакта с пищевыми продуктами) | 247.0 | 247,0 |

| Аморфный TPI, умеренно нагретый, прозрачный (степень удаления плесени) | 247,0 | 247,0 |

| Аморфный TPI, умеренное нагревание, прозрачный (в форме порошка) | 247,0 | 247,0 |

| CA – Ацетат целлюлозы | 100,0 | 130,0 |

| CAB – бутират ацетата целлюлозы | 80,0 | 120,0 |

| Пленки из диацетата целлюлозы с перламутровым эффектом | 120.0 | 120,0 |

| Глянцевая пленка из диацетата целлюлозы | 120,0 | 120,0 |

| Пленки из диацетата целлюлозы, покрывающие оболочку | 113,0 | 113,0 |

| Пленка диацетат-матовая целлюлоза | 120,0 | 120,0 |

| Пленка для окошек из диацетата целлюлозы (пищевая) | 120,0 | 120,0 |

| Металлизированная пленка из диацетата целлюлозы-Clareflect | 120.0 | 120,0 |

| Пленки, окрашенные диацетатом целлюлозы | 120,0 | 120,0 |

| Пленка из диацетата целлюлозы – огнестойкая | 162,0 | 162,0 |

| Пленка с высоким скольжением из диацетата целлюлозы | 120,0 | 120,0 |

| Пленки диацетат-полутон целлюлозы | 120,0 | 120,0 |

| CP – пропионат целлюлозы | 80.0 | 120,0 |

| COC – Циклический олефиновый сополимер | 136,0 | 180,0 |

| ХПВХ – хлорированный поливинилхлорид | 100,0 | 110,0 |

| EVOH – Этиленвиниловый спирт | 15,0 | 70,0 |

| HDPE – полиэтилен высокой плотности | -110,0 | -110,0 |

| HIPS – ударопрочный полистирол | 88.0 | 92,0 |

| HIPS огнестойкий V0 | 90,0 | 90,0 |

| LCP армированный стекловолокном | 120,0 | 120,0 |

| LCP Минеральный наполнитель | 120,0 | 120,0 |

| LDPE – полиэтилен низкой плотности | -110,0 | -110,0 |

| LLDPE – линейный полиэтилен низкой плотности | -110.0 | -110,0 |

| PA 11 – (Полиамид 11) 30% армированный стекловолокном | 35,0 | 45,0 |

| PA 11, проводящий | 35,0 | 45,0 |

| PA 11, гибкий | 35,0 | 45,0 |

| PA 11, жесткий | 35,0 | 45,0 |

| PA 12 (Полиамид 12), проводящий | 35,0 | 45,0 |

| PA 12, армированный волокном | 35.0 | 45,0 |

| PA 12, гибкий | 35,0 | 45,0 |

| PA 12, со стекловолокном | 35,0 | 45,0 |

| PA 12, жесткий | 35,0 | 45,0 |

| PA 46, 30% стекловолокно | 75,0 | 77,0 |

| PA 6 – Полиамид 6 | 60,0 | 60,0 |

| PA 66 – Полиамид 6-6 | 55.0 | 58,0 |

| PA 66, 30% стекловолокно | 50,0 | 60,0 |

| PA 66, 30% Минеральное наполнение | 50,0 | 60,0 |

| PA 66, ударно-модифицированная, 15-30% стекловолокна | 50,0 | 60,0 |

| Полиамид полуароматический | 115,0 | 170,0 |

| PAI – полиамид-имид | 275,0 | 275.0 |

| PAI, 30% стекловолокно | 275,0 | 275,0 |

| PAI, низкое трение | 275,0 | 275,0 |

| PAR – Полиарилат | 190,0 | 190,0 |

| PBT – полибутилентерефталат | 55,0 | 65,0 |

| ПК (поликарбонат) 20-40% стекловолокно | 150,0 | 150,0 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 150.0 | 150,0 |

| PC – Поликарбонат, жаропрочный | 160,0 | 200,0 |

| PCL – поликапролактон | -60,0 | -60,0 |

| PE – Полиэтилен 30% стекловолокно | -110,0 | -110,0 |

| PEEK – Полиэфирэфиркетон | 140,0 | 145,0 |

| PEEK, армированный 30% углеродным волокном | 140.0 | 143,0 |

| PEEK, 30% армированный стекловолокном | 143,0 | 143,0 |

| PEI, минеральное наполнение | 215,0 | 215,0 |

| PEI, 30% армированный стекловолокном | 215,0 | 215,0 |

| PEI, минеральное наполнение | 215,0 | 215,0 |

| PESU – Полиэфирсульфон | 210,0 | 230.0 |

| PESU 10-30% стекловолокно | 210,0 | 230,0 |

| ПЭТ – полиэтилентерефталат | 73,0 | 78,0 |

| ПЭТ, 30% армированный стекловолокном | 56,0 | 56,0 |

| PETG – полиэтилентерефталат гликоль | 79,0 | 80,0 |

| PFA – перфторалкокси | 90,0 | 90.0 |

| PGA – Полигликолиды | 35,0 | 40,0 |

| PHB-V (5% валерат) – поли (гидроксибутират – ковалерат) | 3,0 | 5,0 |

| PI – Полиимид | 250,0 | 340,0 |