Физические свойства утеплителя из пеностекла FOAMGLAS®

Физические свойства FOAMGLAS®

| Наименование показателя |

Ед. измер. |

Значение | ||||||||

| Диапазон рабочих температур | °С | от -260 до + 430 | ||||||||

| Горючесть (EN 13501-1) | негорючий* | |||||||||

| Паропроницаемость | 0 | |||||||||

| Водопроницаемость | |

0 | ||||||||

| Гигроскопичность | 0 |

|||||||||

| Капиллярность | 0 | |||||||||

| Водопоглощение, не более | кг/м2 | 0,5 | ||||||||

| Температура размягчения (DIN 4102-17) | °С | >1000 |

||||||||

| Коэффициент теплового расширения (EN134710) | К-1 | 9·10-6 | ||||||||

| Удельная теплоемкость (EN ISO 10456) | кДж/кг·К | 1 | ||||||||

| Шумопоглощение при толщине материала 100 мм | дБ | 28 | ||||||||

| *Материал соответствует требованиям стандарта Euroclass A1, негорючий, не выделяющий токсичных газов. | ||||||||||

Пеностекло FOAMGLAS® производится из стекла вторичной обработки со специальным составом (> 66%) и широко распространенных природных сырьевых материалов (песка, доломита, извести и пр.). Теплоизоляция выполнена из полностью неорганических материалов, не содержит горючих веществ, разрушающих озоновый слой (хлорфторуглероды, гидрохлорфторуглероды и т.п.), жаростойких добавок или связующих веществ. Летучие органические соединения и другие летучие вещества отсутствуют.

|

Модуль упругости (Е) пеностекла FOAMGLAS |

|||||

|

FOAMGLAS® W+F |

FOAMGLAS® T4+ |

FOAMGLAS® S3 |

FOAMGLAS® F |

||

| 400 | 700 | 1200 | 1500 | 1500 | 1500 |

|

Теплотехнические характеристики пеностекла FOAMGLAS® |

||||

|

Температура, °С |

Значения теплопроводности (Вт/м·°С), не более | |||

|

FOAMGLAS® W+F |

FOAMGLAS® T4+ |

FOAMGLAS® S3 |

FOAMGLAS® F |

|

| -200 | 0,0177 | |||

| -190 | 0,0183 | |||

| -180 | 0,0190 | 0,0239 | 0,0298 | |

| -170 | |

0,0197 | 0,0246 | 0,0305 |

| -160 | 0,0205 | 0,0254 | 0,0313 | |

| -150 | 0,0262 | 0,0321 | ||

| -140 | 0,0221 |

0,0270 | 0,0329 | |

| -130 | 0,0278 | 0,0337 | ||

| -120 | 0,0287 | 0,0346 | ||

| -110 | 0,0297 | 0,0356 | ||

| -100 | 0,0259 | 0,0306 | 0,0365 | |

| -90 | 0,0316 | 0,0375 | ||

| -80 | 0,0281 | 0,0327 | 0,0386 | |

| -70 | 0,0338 | 0,0397 | ||

| -60 | 0,0304 | 0,0349 | 0,0408 | |

| -50 | 0,0307 | 0,0360 | 0,0419 | |

| -40 | 0,0329 |

0,0372 | 0,0431 | |

| -30 | 0,0343 | 0,0385 | 0,0444 | |

| -20 | 0,0356 | 0,0398 | 0,0457 | |

| -10 | 0,0370 | 0,0411 | 0,0470 | |

| 0 | 0,0385 | 0,0425 | 0,0484 | |

| 10 | 0,0380 | 0,0410 | 0,0450 | 0,0500 |

| 25* | 0,0401 | 0,0422 | 0,0462 | 0,0521 |

| 50 | 0,0465 | 0,0501 | ||

| 75 | 0,0510 | 0,0544 | 0,0603 | |

| 100 | 0,0555 | 0,0591 | 0,0650 | |

| 125 | 0,0610 | 0,0641 | 0,0700 | |

| 150 | 0,0650 | 0,0696 | 0,0755 | |

| 175 | 0,0725 | 0,0755 | 0,0814 | |

| 200 | 0,0772 | 0,0819 | 0,0878 | |

| 225 | 0,0830 | 0,0889 | 0,0948 | |

| 250 | 0,0890 | 0,0964 | 0,1023 | |

| 275 | 0,0980 | 0,1047 | 0,1106 | |

| 300 | 0,1034 | 0,1136 | 0,1195 | |

| 325 | 0,1105 | 0,1234 | 0,1293 | |

| 350 | 0,1175 | 0,1341 | 0,1400 | |

| 375 | 0,1279 | 0,1459 | 0,1518 | |

| 400 | 0,1345 | 0,1587 | 0,1646 | |

|

Примечание: – в связи с практическим отсутствием водопоглощения расчетные значения теплопроводности для условий А и Б по СНиП 23-02-2003 не определяются; – *в теплотехнических расчетах для строительства используется коэффициент теплопроводности материалов при средней температуре образца (25±1)°С; |

||||

www.o-p-i.ru

Пеностекло. // Демидович Б.К., – страница №63

Величина снижения зависит от размера ячеек и степени их деформации.

Анализируя результаты исследований по теплопроводности, можно отметить, что по мере повышения температуры максимума вспенивания пеностекла будет увеличиваться разрежение в замкнутых ячейках, в результате чего ослабится конвективный теплообмен. Поэтому в ряде случаев, когда требуется получить пеностекло с минимальным значением коэффициента теплопроводности, можно рекомендовать высокотемпературное вспенивание или ведение данного процесса в вакуум-аппаратах.

Дополнительное прессование заготовок пиропластического пеностекла также будет способствовать повышению теплоизоляционных свойств материала.

Зависимость теплопроводности пеностекла от температуры и влажности.

С повышением влажности теплопроводность любого изоляционного материала повышается в зависимости от характера локализации в нем влаги [302, 306, 403—406]. В связи с этим для научно обоснованного анализа закономерностей изменения теплофизических свойств пеностекла в зависимости от его структуры и условий получения необходимо рассмотреть явления накопления и переноса влаги в ячеистых материалах и участие ее в тепломассообмене. Рассмотрим зависимость λ = f(t) двух видов пеностекла — строительного и влагозащитного, отличающихся между собой структурой, объемной массой и водопоглощением.

Коэффициент теплопроводности строительного пеностекла в воздушно-сухом состоянии при γ = 250 кг/м3 в интервале температур от +25 до —180°С уменьшается с 0,065 до 0,038 ккал/(м-ч-°С) (рис. 6.8, кривая 1). Теплопроводность влагозащитного пеностекла (γ=160 кг/м3) (рис. 6.8, кривая 3) в том же температурном интервале изменяется в пределах от 0,05 до 0,03 ккал/(м-ч-°С).

Полученные данные, характеризующие зависимость λ=f (t) рассматриваемых видов пеностекла в воздушно-сухом состоянии, согласуются по величине и характеру их изменения с результатами бельгийских [407] и американских [398] авторов (рис. 6.8, кривые 2, 4).

Функциональная зависимость λ=f (γ) в приближенном виде может быть выражена уравнением прямой λt = λо+βt. Значение температурного коэффициента β для пеностекла в виде блоков можно рассчитать, располагая данными λо и λt, которые сравнительно легко определяются экспериментально.

Изменение λо у рассматриваемых видов пеностекла (табл. 31) является результатом различия структуры, главным образом размера ячеек и количества дефектов в разделительных стенках, благодаря которым повышается конвективный теплообмен в самом материале. Поэтому λо для влагозащитного пеностекла (табл. 31) имеет минимальное значение по отношению к строительному (λо=0,052 ккал/(м-ч-°С)) и акустическому (λо=0,061 ккал/(м-ч-°С)) пеностеклу. Теплопроводность пеностекла при низкой температуре снижается в связи с уменьшением скорости теплового движения частиц газов, замкнутых в ячейках (рис. 6.9).

Согласно уравнению состояния газа pv=nRT, по мере снижения температуры в системе и с учетом того, что в случае замкнутой поры значения v, п= const при R = const и не зависящем от вида газа и условий его существования, будет также снижаться давление. Если принять давление газов в ячейках влагозащитного пеностекла при 20 °С равным 500 мм рт. ст., то при —180 °С, согласно уравнению состояния газа, величина его снизится до 120 мм рт. ст.

При такой величине вакуума основными видами теплопередачи становятся теплопроводность в твердой фазе и лучистый теплообмен, которые в связи с понижением температуры также снижаются. В связи с этим проводимость тепла через стенки ячеек будет тем меньше, чем они тоньше и плотнее покрытие поверхности их частицами остаточного углерода.

Таким образом, теплопроводность пеностекла, так же как и его прочность, находится в тесной взаимосвязи с условиями получения пеностекла.

Взаимосвязь между теплопроводностью и влагопоглощением пеностекла.

Рассмотренные выше зависимости λ=f(t) справедливы для случая, когда влага в пеностекле отсутствует. Но поддержание изоляционного слоя в сухом состоянии обеспечивается при теплоизоляции горячих поверхностей, где следует заботиться лишь о том, чтобы влага не имела доступа к материалу. При устройстве подземной изоляции или в условиях знакопеременных температур указанное условие трудно обеспечить в течение длительного времени. С повышением влажности окружающей среды влага активнее проникает внутрь и в зависимости от структуры пеностекла по-разному локализируется в пустотах, заполненных газами. Поскольку роль газов, заключенных в порах, велика, то в случае замещения их водой Я пеностекла значительно повышается. При замерзании воды в порах значение λ увеличится еще больше, поскольку средняя теплопроводность льда в десятки раз выше теплопроводности воздуха (λ для воды при 20 °С равна 0,515 ккал/(м-ч-°С), для льда в интервале 0—120 °С 1,9— 3,2 ккал/(м-ч-°С)).

Для влагозащитного пеностекла, у которого открытая пористость незначительна, избыточная влага распределяется на поверхности, что при длительном пребывании способствует проникновению ее через систему капилляров и дефектов в разделительных стенках внутрь. Количество дефектов в пеностекле возрастает в результате деструктивного воздействия льда, при этом повышается его водопоглощение и теплопроводность.

Ошибочно считать, что теплопроводность можно аддитивно рассчитать заменой соответствующей доли газов в порах водой или льдом.

СТРАНИЦЫ:

www.steklo.biz

Пеностекло Пеноситал в конструкционно-теплоизоляционных изделиях

Существующие стеновые материалы не позволяют создать энергоэффективные стены толщиной менее 40 см, поэтому на практике используют многослойные ограждающие конструкции, состоящие из несущего слоя, теплоизоляционного и наружного отделочного. Тем более для многослойных ограждающих конструкций характерна большая трудоемкость возведения и малая воздухопроницаемость, теплотехническая неоднородность и, наконец, возможность конденсации влаги между разнородными слоями такой стены – все это серьезные недостатки многослойных конструкций. Кроме того, различная долговечность у составляющих такой «пирог» материалов может привести со временем к частичной или полной потере теплоизоляционных свойств стены. Поэтому современное капитальное строительство должно развиваться именно по пути возведения не многослойных, а однослойных ограждающих конструкций.

Гранулированное пеностекло Пеноситал может применяться для производства различных конструкционно-теплоизоляционных энергоэффективных изделий в том числе ограждающих конструкций в любых сочетаниях с цементным связующим.

Основные способы применения гранулированного пеностекла:

Производство вибропрессованных блоков

Гранулированное пеностекло путем вибропрессования с добавкой цементного раствора может быть отформовано с получением легких теплоизоляционных блоков. Изготовление таких штучных изделий – строительных блоков может быть легко автоматизировано при использовании поточного метода полусухого прессования, а на получаемые изделия с хорошими теплоизоляционными и прочностными свойствами существует устойчивый спрос. Варьируя количество вяжущего компонента (обычно портландцемента) в смеси можно регулировать пустотность и соответствующую ей прочность, теплопроводность, плотность и т.д. готовых композиционных изделий в широких пределах.

Заливка с цементным связующим

Наиболее простой и эффективный. Позволяет изготавливать композит путем предварительного смешения в растворосмесительном устройстве (бетономешалка, миксер и т.п.) пеностекольного гравия, воды и портландцемента с последующей заливкой смеси в формы. Данный способ позволяет создавать непрерывный композиционный слой, в том числе и в сложных конструкциях.

Заливка с пенобетонным связующим

Улучшить характеристики стены можно при производстве пеностекло-пенобетонных конструкций путем добавления в пенобетонный смеситель в качестве наполнителя пеностекольного гравия в количестве 30-60% от объема. Используя такую пеностеклобетонную смесь можно непосредственное на строительной площадке заливать в опалубку любые стеновые конструкции. При этом плотность и прочность такой конструкции будет зависеть от плотности пенобетонной составляющей, а высокие теплоизоляционные свойства обеспечит наполнитель из пеностекольного гравия Пеноситал. Причем дополнительного утепления такая стена уже не потребует.

Сравнительные характеристики пеностеклобетона и газобетона

| Характеристика | Газобетонные блоки | Вибропрессованные блоки с пеностеклом | Заливка пеностекла с цементным связующим | Заливка пеностекла с пенобетонным связующим |

| Плотность, кг/м3 | 500 | 500 | 500 | 450 |

| Прочность, кг/см2 | В сухом виде 25, при увлажнении до 12% (условия Б) снижается на 30% до 18 | 25 | 20 | 25 |

| Коэффициент теплопроводности при условиях эксплуатации Б, Вт/(м•°С) | 0.15-0.20 | 0.11 | 0.12 | 0.11 |

| Требуемая толщина стены согласно СНиП 23-02-2003, мм | 440-600 | 330 | 400 | 330 |

| Сорбционная влажность при условиях эксплуатации, % | 12 | 2 | 2 | 2 |

| Морозостойкость, циклов | 25 | 50 | 50 | 50 |

| Паропроницаемость, мг/(м•ч•Па) | 0,16 | 0,15 | 0,15 | 0,15 |

| Стабильность при эксплуатации | При увлажнении материал разрушается | Время эксплуатации не ограничено | ||

| Экологическая безопасность | Экологически безопасен | Экологически безопасен | ||

| Гигиеническая безопасность | При увлажнении в порах начинают развиваться микроорганизмы, образуется грибок и плесень | Безопасен так же как стекло и бетон | ||

| Технологичность применения | Отделка блоков возможна только с применением специальных материалов, имеющих хорошую адгезию именно к газобетону | Отделка блоков возможна любыми материалами | ||

Газобетонные блоки

Основная проблема газобетонных блоков – это высокая сорбционная влажность, которая при 97% влажности воздуха достигает 18%. Сорбционная влажность определяется не путем погружением материала в воду, а его способностью поглощать пары воды непосредственно из окружающего воздуха, в том числе находящегося в помещении. Незащищенные стены из газобетона способны быстро набирать влагу и разрушаться вследствие этого. Также, при таком увлажнении газобетон теряет свои прочностные и теплоизоляционные свойства, что приводит к снижению долговечности стен и повышенным затратам на поддержание требуемой температуры воздуха в помещении.

Заявленный производителями коэффициент теплопроводности газобетона плотности 500 кг/м3 составляет 0.12 Вт/(м•°С). Но это значение соответствует только материалу в абсолютно сухом состоянии, которого для газобетона не бывает в условиях реальной эксплуатации. Сорбционная влажность газобетона при реальных условиях эксплуатации составляет 12%, а коэффициент теплопроводности при соответствующей влажности согласно Своду Правил 23-101-2004 «Проектирование тепловой защиты зданий» составит уже 0.2 Вт/(м•°С). Т.е. реально, при определении требуемой толщины стены из газобетона согласно СНиП 23-02-2003 «Тепловая защита зданий» необходимо полученное значение увеличить более чем в 1.5 раза.

Также высокая сорбционная влажность газобетона отрицательно влияет на его прочностные характеристики. Заявленная прочность газобетона обычно приводится для полностью сухого состояния и поэтому, даже сами производители газобетона заявляют, что содержание влаги в газобетоне до 30% снижает конструктивную прочность на сжатие почти в два раза. Учитывая, что отпускная влажность газобетонных блоков составляет 25-30%, производители рекомендуют просушить их до начала кладки. Но даже при сушке на стройплощадке остаточная влажность газобетона составит до 18%, что снизит его прочность на 30% от заявленной. Таким образом заявленная для газобетона прочность 25кг/см2 в реальных условиях эксплуатации может составить 18 кг/см2. Особенно важно защищать газобетон от капельной влаги (грунтовые воды, дождь и т.д.), так как в этом случае его влагоемкость возрастет более чем до 50% и его прочностные характеристики составят не более 40% от заявленных значений.

Особенно губительно для влагоемких газобетонных стен промерзание. Поэтому в газобетонном доме рекомендуют проживать постоянно или, по крайней мере, обеспечивать внутри дома температурные условия, исключающие промерзание. Для защиты от влаги и других негативных атмосферных воздействий газобетонные стены обрабатывают специальными растворами, штукатурят, облицовывают деревом, сайдингом, кирпичом или декоративным камнем. Здесь тоже имеются свои нюансы. Так, например, необходимое условие – наличие вентиляционных каналов и пазух между газобетонной стеной и паронепроницаемой облицовкой. Иначе такая облицовка не защитит стены, а наоборот – навредит. Заявленная величина морозостойкости газобетонных блоков составляет 25 циклов при необходимых для фасадной отделки 50 циклах. Указываемые завышенные параметры морозостойкости принадлежат изделиям с плотностью более 600 кг/м3 и соответственно более высоким коэффициентом теплопроводности.

Повышенное водопоглощение газобетонных блоков, как в процессе эксплуатации, так и при незапланированном сильном увлажнении приводит к тому, что на поверхности и в порах паропроницаемого материала начинают развиваться микроорганизмы, образуется грибок и плесень. В дальнейшем удалить грибок, проникший вглубь материала, будет невозможно.

Отделка газобетонных блоков возможна только с применением материалов, имеющих хорошую адгезию именно к газобетону. Обычные традиционные приёмы, такие, как штукатурка, долго не держатся, верхний слой постоянно разрыхляется от воздействия влаги, потому шпатлёвки и штукатурки просто отслаиваются.

Пеностеклобетонные блоки

Предлагаемые стеновые изделия с гранулированным пеностеклом Пеноситал при плотности 500 кг/м3 имеют коэффициент теплопроводности 0.11 Вт/(м•°С), что позволяет возводить из них стены жилых зданий толщиной от 330 мм без дополнительного утепления. Сорбционная влажность таких стен не превышает сорбционной влажности составляющих компонентов – пеностекла и бетона, и составляет не более 2%. Такие стены абсолютно экологически чистые, срок эксплуатации неограничен, обладают отличной тепло и звукоизоляцией, могут обрабатываться на строительной площадке, стены из такого материала «дышат». При строительстве отсутствуют проблемы крепления дополнительной теплоизоляции, а поверхность стен отлично штукатурится при отделке. Совокупность всех этих факторов, в конечном счете, дает значительную экономию как при строительстве (доставка, складирование, работы), так и при дальнейшей эксплуатации сооружения (не требуется замена теплоизоляции со временем). Данные материалы могут с успехом применяться как при малоэтажном строительстве, так и при возведении самонесущих стен при высотном монолитно-каркасном домостроении.

www.penosytal.com

|

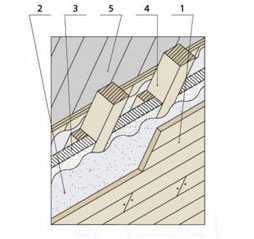

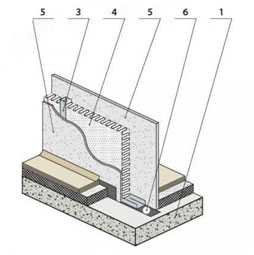

СКАТНАЯ КРОВЛЯ |

|

|

1. Гидроизоляционный материал 2. Антиконденсатный материал 3. Обрешотка 4. Теплоизоляция из плит “ЭТИЗ” 5. Стропила 6. Параизоляция |

|

|

ТИМ “ЭТИЗ” применяется как межстропильная не нагруженная изоляция, обеспечивающая эфективную теплоизоляцию, а такжеотличную шумоизоляцию, в том числе в мансардных этажах используемых для жилых и офисных помещений. Размеры плит 600х600х100мм весом менее 7кг позволяю производить монтаж силами одного человека. Материал легко разрезать в любом направлении, легко склеить, можно установить в распор между конструкциями так как он обладает достаточной прочностью при изгибе. Толщина утеплителя зависит от расчетной температуры окружающего воздуха и принемается по расчету. При применении несущих конструкций из металла, их также необходимо изолировать ТИМ “ЭТИЗ” для исключения мостиков холода. Крепление теплоизоляционных плит к конструкциям осуществляется дюбелями тарельчатого типа, между собой мастикой “ЭТИЗ” или клеем. Учитывая что материал “ЭТИЗ” не горючий он будет защищать несущие конструкции от возгорания, увеличивая предел их огнестойкости. В случае протекания кровли и замачивания утеплителя вода из ТИМ “ЭТИЗ” просто выльется, и после окончательного высыхания характеристики материала не изменятся. |

|

|

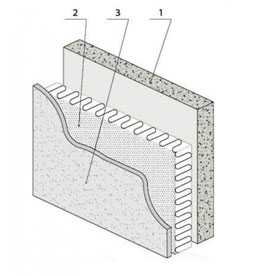

МАНСАРДА |

|

|

|

1. Внутренняя общивка мансарды 2. Пароизоляция 3. Теплоизоляция из плит “ЭТИЗ” (плотность 120 кг\м3) 4. Стропильная нога 5. Кровельное покрытие |

|

Мансарда — это, самая холодная в зимнее время и самая жаркая в летний период, часть индивидуального строения. Поэтому, чтобы как-то урегулировать температуру в данном помещении, потребуется качественная работа по утеплению. «Теплоизоляция цены», которые будут достаточно невысокими и будут зависеть от основных расходных материалов, используемые при утеплении. Таким образом, строительная теплоизоляция сводится, к созданию двух основных слоев. Первый — это пласт с низкой теплопроводностью, где лучшая теплоизоляция может быть представлена в виде теплоизоляционного материала «Этиз», и второй — это защитное покрытие теплоизоляции, которая оберегает полученную конструкцию. Теплоизоляция мансарды, производится следующим образом. На заранее подготовленную утепляемую поверхность наносится клеевой состав и на нее укладывается листовая теплоизоляция. Затем, полученную поверхность либо закрывают защитной пленкой и стеновыми панелями, либо оштукатуривают, закрепив армирующую сетку. При этом надо учитывать, чтобы внутренняя теплоизоляция была надежно зафиксирована и защищена от воздействия внешних климатических факторов. Если теплоизоляция внутренних стен сделана безупречно и с соблюдением технологических норм, то она не только прослужит долго, но и обеспечит постоянную комфортную температуру и в мансарде, и в самом доме, в любое время года. |

|

|

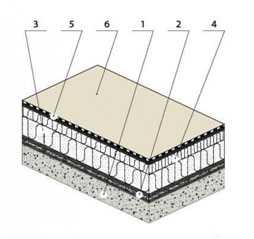

ПЛОСКАЯ КРОВЛЯ |

|

|

|

Основанием под кровлю являетя железобетонная плита 1. Плита перекрытия 2. Пароизоляция 3. Плиты ТИМ “ЭТИЗ” 4. Гранулянт ТИМ “ЭТИЗ”, уложенные с учетом необходимого уклона (или керамзит бетон) 5. Цементно – песчаная стяжка, армированная металлической сеткой 6. Гидроизоляция |

|

В данном случае уклон задается керамзитбетонном. При небольших объемах можно использовать гранулянт “ЭТИЗ”, утрамбованную в необходимых параметрах. |

|

|

|

Основанием под кровлю является профнастил 1. Профилированный лист 2. Керамзитовый гравий 3. Параизоляция 4. Плиты ТИМ “ЭТИЗ” 5. Гидроизоляция |

|

В кровлях, где основанием является профнастил и уклон не задан конструкцией, его можно выполнить керамзитом, пролитым цементным молоком. Затем наносится выравнивающий цементнопесчаный слой, являющийся основанием для параизоляции. |

|

|

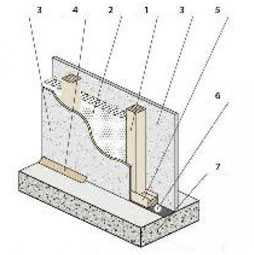

ПЕРЕГОРОДКИ |

|

|

|

1. Деревянная стойка 2. Плиты ТИМ “ЭТИЗ” 3. Гибсокартонные листы 4. Плинтус 5. Деревянная антисептированная рейка 6. Упругая прокладка 7. Плита перекрытия |

|

Возможно применение ТИМ “ЭТИЗ” плотностью до 180 кг\м3, для теплоизоляции и звукоизоляции в конструкциях коркасно – обшивных перегородок в том числе и в наиболее часто применяемых в последнее время перегородках облицованных гибсокартонными листами по металлическому каркасу. |

|

|

|

Конструкция пола с жестким утеплителем 1. Плита перекрытия 2. Цементная стяжка 3. Металлическая направляющая 4. Плиты ТИМ “ЭТИЗ” 5. Гибсокартонные листы 6. Упругая прокладка |

|

При заполнение перегородочного пространства ТИМ “ЭТИЗ” , при необходимости, на период монтажа предусмотреть минимальное крепление его к каркасу перегородки. Также возможен монтаж ненгруженной перегородки непосредственно из плит ТИМ “ЭТИЗ” плотностью 180 кг\м3. Толщина перегородки определяется на основании теплотехнического и звукотехнического расчетов. Монтаж перегородки выполнить на мастике “ЭТИЗ”. При использовании двух слоев плит ТИМ “ЭТИЗ” монтаж необходимо выполнить с полуперекрытием стыков плит в горизонтальном и вертикальном направлениях. Отделочные работы перегородок, выполненых из ТИМ “ЭТИЗ”, можно производить штукатуркой, шпаклевкой с последующей окраской и оклейкой обоями. На конструкциях этих перегородок возможно размещение повесочных конструкций. |

|

|

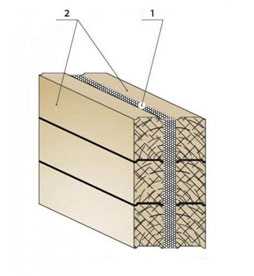

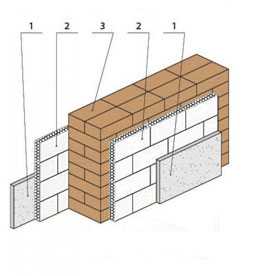

НАРУЖНЫЕ СТЕНЫ Применение ТИМ “ЭТИЗ” без нагрузки в качестве звукоизоляционного и теплоизоляционного материала в зданиях с ограждающими конструкциями из кирпича, бетона и дерева. |

|

|

|

Установка в кирпичную стену. 1. Несущая стена из кирпича 2. Наружная стена из отделочного кирпича или штукатурка по металической сетке 3. Теплоизоляция из плит “ЭТИЗ” * Параизоляция по расчету |

|

|

|

|

|

Устройство теплоизоляции с внутренней стороны стены 1. Существующая несущая стена из бетона или кирпича 2. теплоизоляция из плит “ЭТИЗ” 3. Декоративная отделка (гибсокартон, штукатурка) * Параизоляция по расчету |

|

|

|

|

|

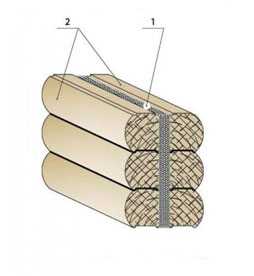

Установка в деревянную стену из бревен или бруса 1. Бревно или брус 2. Теплоизоляция из плит “ЭТИЗ” |

|

|

|

|

Возможно применение ТИМ “ЭТИЗ” для теплоизоляции стен снаружи строищихся из реконструируемых зданий. Крепление к стене осуществляется с помощью мастики “ЭТИЗ” или дюбелей. Поверхность теплоизоляции защищается слоем штукатурки по металической сетке или стенкой из отделочного кирпича. ТИМ “ЭТИЗ” можно использовать для изготовления сэндвич – панелей заводской готовности. В каркасном строении ТИМ “ЭТИЗ” может применяться в качестве ограждающих конструкций. |

|

|

БРАНДМАУЭРНЫЕ СТЕНЫ |

|

|

|

1. Штукатурный слой 2. Огнезащитный материал (“ЭТИЗ” – по рассчету) 3. Стена из кирпича или бетона |

|

Для увеличения огнестойкости этих стен возможно оклеивание этих пдитами из ТИМ “ЭТИЗ” с обеих сторон, что позволит уменьшить толщину стены, и следовательно уменьшить размеры фундаментов, а это реальная экономия затраченных средств. |

|

|

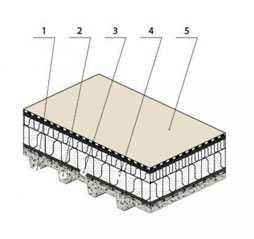

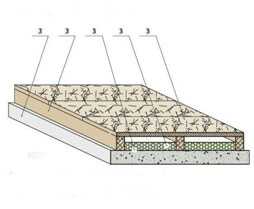

ПЕРЕКРЫТИЯ И ПОКРЫТИЯ |

|

|

|

1. Железобетонная плита 2. Пароизоляция 3. Лаги 4. ТИМ “ЭТИЗ” (120 кг\м3) толщина по рассчету 5. Черный пол, покрытие пола |

|

Плиты ТИМ “ЭТИЗ” могут быть применены для обеспечения звуко, и теплоизоляцияии полов по лагам устанавливаемым по перекрытию из железобетонных плит, по металлическим или деревянным балкам. |

|

|

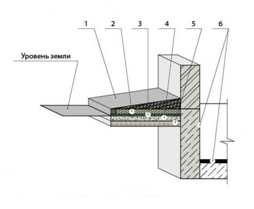

ОТМОСТКА |

|

|

|

Теплоизоляция грунта прилегающего к сданию с подвальным помещением 1. Асфальтобетон 2. Плиты ТИМ “ЭТИЗ” 3. Цементно – песчаный раствор 4. Щебень 5. Песок 6. Конструкция подвала |

www.izolsystems.ru

Пеностекло. // Демидович Б.К., – страница №50

Следующее и, пожалуй, наиболее важное допущение относится к механизму распространения тепла в формуемом изделии. По данным О. Р. Мак Интайр и Р. Н. Кеннеди [275], распространение тепла в мелкодисперсном материале (размер пор до 0,5 мм) проходит следующим образом (в %): теплопроводностью в твердой фазе — 7; проводимостью газа в ячейках — 63; конвекцией в ячейках — 4; лучеиспусканием — 26.

По данным И. П. Федоровой [336], при распространении тепла путем теплопроводности и излучения в неподвижной пластине из обычного оконного стекла толщиной 25 мм на долю излучения падает не более 12% от общего теплового потока, проходящего через пластину. Для пластины пеностекла толщиной 5 мм, обладающей пористостью до 92% и более высоким значением коэффициента черноты, второй слагающей (лучеиспусканием) можно пренебречь. Поэтому для расчетов принимаем условие, при котором передача тепла в пластинке пеностекла осуществляется проводимостью газа в ячейках.

Тепловой контакт между формой и пеномассой считаем идеальным. Распределение температур в пеномассе в начальный момент времени полагаем равномерным. Существенные для процесса прессования тепловые параметры пеномассы и формы λ, с, у ввиду небольшой продолжительности процесса считаем не зависящими от температуры. Коэффициенты теплопередачи (а) от поверхности пеностекла и формы к окружающей среде рассматриваются как постоянные величины. На основании изложенного прессование пеностекла в первом приближении можно рассматривать как процесс, осуществляемый путем чистой теплопроводности. Таким образом, математическая формулировка этой задачи может быть представлена дифференциальными уравнениями теплопроводности для пеностекла и формы:

Здесь а = λ/су— коэффициент температуропроводности; λ — коэффициент теплопроводности; с — теплоемкость; у — объемная масса пеностекла. Индексы п и ф относятся соответственно к пеностеклу и форме.

Во время контакта пеностекла с формой на границе раздела тепловые потоки и температуры равны:

Решая уравнение теплопроводности (в общем виде) в пластинке графо-аналитическим методом [26] с учетом начальных и граничных условий третьего рода, находим уравнения взаимосвязи между температурой поверхности (tпов), центра (tа) формуемой пластаны и ее толщиной (Δх):

Таким образом, задавшись величиной Δх и выбирая, согласно данным рис. 5.12, значение tпов для конкретного вида пеностекла, можно рассчитать Δт, необходимое для формования изделий из пеностекла.

Решая аналогичным образом уравнение (5.5), можно также определить (из 5.12) tпов для формы в заданный момент времени и по ее значению выбрать требуемый материал формы, обеспечивающий температурный режим прессования.

При малом значении высоты формуемого изделия по отношению к его длине и ширине точку А с небольшим допущением можно считать расположенной в плоскости раздела изделия на две равные части. Поэтому расчеты Δт и Δх с достаточной для практических целей точностью можно производить, пользуясь уравнением (5.12). Значения tпов и tA должны определяться экспериментально в соответствии с описанной выше методикой для каждого вида пеностекла отдельно (см. рис. 5.12). При этом значение tпов должно находиться в пределах tA>tпов>tKp.

Произведем расчет tпов для принятых нами условий прессования пеностекла. Значения а и λ, для мелкопористого пеностекла при принятой 825 °С, и, принимая по условиям задачи Δх=0,0025 м, по уравнению (5.7) находим:

Коэффициент теплопроводности пеностекла при t = 825°С и γ = 200 кг/м3 рассчитываем по уравнению λt = 0,049 + 0.00013t, рекомендованному [3] для влагозащитного пеностекла. Коэффициент теплоотдачи от брикета к стенке формы рассчитываем по формуле:

Где спр — приведенный коэффициент излучения, равный 4,5 ккал/(м2*ч) [26]; Тп и Тф — соответствующие температуры пеностекла (1198 °К) и стенки формы (998 °К).

Полученное значение tпов согласно экспериментальным данным (см. рис. 5.12, кривая 2), находится выше tкр на 26 °С и соответствует скорости прессования ~7 мм/сек, при которой не обнаружена остаточная деформация пеностекла.

Исследование формования ленты пеностекла методом проката.

Как уже отмечалось выше, попытки осуществить формование непрерывно движущейся ленты завершились неудачно из-за отсутствия сведений о пластично-упругих свойствах пиропластического пеностекла. Тем не менее способ непрерывного вспенивания пеностекла продолжает осваиваться, что требует проведения более глубоких исследований. Известные схемы, в которых применяются прокатные машины для формования пеностекла, в литературе [33, 94, 339—346] описаны недостаточно. Отсутствуют также сведения о структуре и свойствах пеностекла, полученного методом проката.

Процесс формования качественного пеностекла возможен лишь при стационарном режиме работы прокатной установки. Условно его можно разбить на два этапа, соответствующих определенным физическим изменениям в пиропластическом и стабилизированном пеностекле, из которого формуется лента.

Первый этап формования осуществляется в зоне, в которой пеномасса испытывает изменение объема. Эти изменения неразрывно связаны с температурным распределением в формуемой ленте и по-разному протекают в зависимости от пластично-упругих свойств пеномасс, давления газов в ячейках, вязкости и поверхностного натяжения стекла. Разумеется, что этот этап должен находиться в области температур между tmax вспенивания И tкр (см. рис. 5.12).

СТРАНИЦЫ:

www.steklo.biz

Пеностекло. // Демидович Б.К., – страница №62

В воздушно-сухом состоянии все виды пеностекла являются морозостойкими, здесь влияние отрицательных температур аналогично положительным. Морозостойкость увлажненного пеностекла (в воде) снижается по мере увеличения в нем дефектов структуры и открытой пористости. Разрушение структуры происходит вследствие деструктивного воздействия льда и направлено с поверхности к центру испытуемого образца.

3. Теплопроводность

Коэффициент теплопроводности материала в большой мере обусловливается его структурой. У пористых тел тепло передается через твердое вещество и через пустоты с находящимися в них газами. Поскольку газы являются плохим проводником тепла, то изолирующая способность материала будет тем выше, чем больше его пористость. Но передача тепла внутри пор снижается с уменьшением их диаметра, так как при определенной величине ее диаметра может достигаться минимальная теплопроводность. Так, по данным М. Хюбшера [126], теплопроводность пеностекла с ячейками диаметром 5 мм приблизительно на 37% ‘больше, чем для пеностекла со средним диаметром ячеек 2 мм.

И. С. Каммерер [401] приводит сведения об изменении теплопроводности воздуха, замкнутого в ячейках размером 0—3 мм в интервале температур 0—500 °С. Согласно его данным, теплопроводность воздуха при 500 °С увеличивается примерно в 10 раз в ячейках размером 3 мм.

По мнению М. А. Михеева [402], при увеличении размера замкнутых пор возрастает конвективный теплообмен внутри поры между газом и твердой оболочкой. При этом процесс теплопередачи осуществляется одновременным действием теплопроводности и конвекции. По приведенной им формуле (6.3), количество тепла Q, передаваемое через ячейку, близкую к шару, пропорционально тепловой проводимости стенки λ/δ, поверхности ячейки Fх и температурному напору Δt:

Следовательно, при производстве теплоизоляционного пеностекла необходимо стремиться к получению материала с минимальным значением объемной массы при возможно меньшем диаметре закрытых пор. Это требование справедливо также и по отношению к прочности пеностекла и устойчивости вязкой пены. Поскольку газы, содержащиеся в ячейках, имеют значительно меньшую теплопроводность, чем стекло, то для достижения минимального значения λ следует регулировать степень насыщения пеностекла газами. В связи с этим возникает необходимость установления зависимости между теплопроводностью и объемной массой пеностекла.

Для расчета коэффициента теплопроводности пеностекла М. Хюбшер [126] рекомендует применять уравнение Э. Манегольда [55], выведенное им для пористых органических материалов, по которому λ = λc2/3Pc + λгРг (6.5).

Здесь λ — теплопроводность пеностекла; λc — теплопроводность стекла; λг — теплопроводность газов в ячейках пеностекла; Рс — относительный объем стекла в пеностекле γп/γс; Рг — относительный объем ячеек, равный 1—Рс; γп — объемная масса пеностекла, кг/м3; γс — плотность стекла, кг/м3.

Подставляя в уравнение (6.5) соответствующие значения, например γс = 2500 кг/м3, γс = 0,7 ккал/ (м * ч * °С) и λг = 0,0203 ккал/(м * ч * °С), получаем λ = 0,0203 + 0,00018 γ (6.6).

Анализ зависимости λ=f(γ) для пеностекла того же интервала объемной массы, приведенной другими авторами [55, 115, 126], показывает, что уравнение (6.6) имеет несколько иные значения слагаемых, что можно объяснить изменением структуры материала, главным образом величины и формы ячеек. Характер кривых, выражающих данную зависимость для строительного и влагозащитного пеностекла (рис. 6.7), подтверждает влияние на повышение λ не только структурного фактора, но и состава газов, заключенных в ячейках, а также давления их внутри ячеек.

Нами экспериментально установлено, что в ячейках готового пеностекла давление газов ниже атмосферного и в зависимости от их размера и состояния структуры суммарная величина его находится в пределах 500—720 мм рт. ст. Поскольку конвекция газов в ячейках ослабляется с понижением давления в них, то это должно влиять не только на снижение λ, но и на уменьшение градиента dλ/dγ, что мы и наблюдаем, сопоставляя кривые 1 и 3 или 2 и 4 (рис. 6.7). Влияние снижения давления в ячейках на величину λ подтверждается и тем, что при одинаковом градиенте температуры для обоих видов пеностекла (от —180 до +25 °С) Δλ для влагозащитного пеностекла меньше, чем для строительного, у которого конвекция газов в ячейках более активная, поскольку их масса в равновеликих ячейках большая.

Таким образом, при необходимости получения пеностекла с минимальным значением λ следует стремиться не только снижать его объемную массу, но и вести процесс вспенивания таким образом, чтобы получить пеностекло с мелкопористой замкнутой структурой.

В связи с изложенным становятся понятными расхождения в значениях λ для пеностекла с равнозначной объемной массой, приводимые многими иследователями [1, 7, 12, 50, 52, 115, 126, 306]. Очевидно, поэтому в литературе приводятся различные формулы, выражающие зависимость λ для заданного интервала объемной массы.

Если полученные нами экспериментальные данные (рис. 6.7) аппроксимировать прямыми, то зависимость λ=f(y) для влагозащитного пеностекла (кривые 1 и 2) можно выразить следующими уравнениями:

Эти уравнения являются весьма приближенными, поскольку на теплопроводность пеностекла оказывает влияние не только количество и величина ячеек, но и их форма. Наши исследования показали, что для пеностекла со сплюснутыми ячейками, ориентированными по большой оси эллипса перпендикулярно движению теплового потока, характерно снижение (на 20—30%) коэффициента теплопроводности.

СТРАНИЦЫ:

www.steklo.biz

Теплоизоляционное пеностекло – Большая Энциклопедия Нефти и Газа, статья, страница 1

Теплоизоляционное пеностекло

Cтраница 1

Теплоизоляционное пеностекло, сочетающее такие ценные свойства, как малый объемный вес, низкий коэффициент теплопроводности, сравнительно высокую механическую прочность, морозостойкость и негорючесть, является одним из лучших утеплителей стен и перекрытий в различного рода строительных сооружениях. [2]

Теплоизоляционное пеностекло характеризуется высокой морозостойкостью – до 50 циклов попеременного замораживания до – 30 С и оттаивания при 20 С. [3]

Теплоизоляционное пеностекло широко используется в СССР и за рубежом как эффективный утеплитель стен, перекрытий, полов и для кладки внутренних стен жилых, общественных и промышленных зданий, а также для тепловой изоляции установок глубокого и умеренного холода и горячих объектов. [4]

Для производства теплоизоляционного пеностекла применяют углеродные Газообразователи, а для звукопоглощающего также и карбонатные. [6]

Объемный вес теплоизоляционного пеностекла в значительной мере определяют другие важнейшие его свойства. В табл. 34 и на рис. 27 приведено изменение коэффициента теплопроводности пеностекла в зависимости от объемного веса и температуры применения, а на рис. 28 показана зависимость предела прочности пеностекла от объемного веса. [8]

Следовательно, при производстве теплоизоляционного пеностекла необходимо стремиться к получению материала с минимальным значением объемной массы при возможно меньшем диаметре закрытых пор. Это требование справедливо также и по отношению к прочности пеностекла и устойчивости вязкой пены. Поскольку газы, содержащиеся в ячейках, имеют значительно меньшую теплопроводность, чем стекло, то для достижения минимального значения X следует регулировать степень насыщения пеностекла газами. В связи с этим возникает необходимость установления зависимости между теплопроводностью и объемной массой пеностекла. [9]

Режим изготовления бесщелочного стекла для технических целей отличается от режима получения теплоизоляционного пеностекла более высокой температурой вспенивания порядка 1020 – 1080, и поэтому пеностекло получают в формах из специальной жаростойкой стали. [10]

Сущность порошкового способа, используемого в СССР и за рубежом для изготовления теплоизоляционного пеностекла, заключа ется в следующем. [12]

Рассматривая вопрос о влиянии кристаллизации стекла на формирование и последующее развитие структуры пеностекла, прежде всего необходимо отметить, что речь пойдет о легком теплоизоляционном пеностекле ( у 200 кг / м3), у которого толщина разделительных стенок между ячейками находится в пределах от 700 – 1000 А до нескольких долей миллиметра. Для того чтобы четко представить себе влияние формы и размера кристаллов, образующихся вследствие кристаллизации стекла при вспенивании, необходимо рассмотреть структуру элементов ячейки пеностекла с генетической точки зрения. [13]

Для разработки принципов формования ленты пеностекла необходимы также сведения о структурных изменениях и деформационно-упругих характеристиках пиропластическога пеностекла. Постановка исследований в таком аспекте необходима не только для повышения качества пеностекла и снижения стоимости теплоизоляционного пеностекла, но и для создания новых его разновидностей. [14]

Пеностекло обычно получают по порошковому методу. В этом случае порошок стекла и газообразователь измельчают и перемешивают в шаровой мельнице и вибромельнице. В качестве газообразователя при производстве теплоизоляционного пеностекла применяют антрацит, кокс, ламповую сажу, древесный уголь. При производстве звукоизоляционного пеностекла используют мрамор, известняк. [15]

Страницы: 1 2

www.ngpedia.ru